Содержание

✪ Информация об основных механизмах мостового крана от специалистов компании ➦ «АТЛАНТ-КРАН»!

12-10-2020

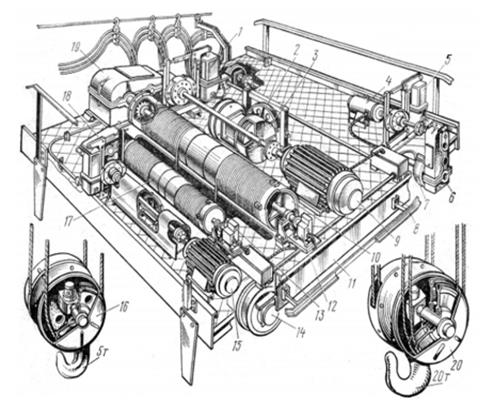

Механизмы мостового крана — это устройства, обеспечивающие стабильную работу грузоподъемной техники, а именно захват, поднятие, спуск груза, перемещение самого крана, систему торможения, методы управления и технику безопасности в рабочем процессе. Необходимость применения определенных механизмов зависит от технических характеристик самого крана.

Мостовые краны относятся к категории самых популярных грузоподъемных устройств. Они используются в строительстве, в ремонтных цехах и на производстве для транспортировки габаритных объектов. Мостовые краны сверх прочны и надежны, при этом доступны и просты в эксплуатации.

В зависимости от способа крепления, типа привода и конструктивных особенностей различают следующие виды мостовых кранов:

По типу исполнения моста крана:

- однобалочные — в большинстве мобильны и экономичны в использовании, легкая конструкция с небольшой грузоподъемностью (до 20 тонн).

Востребованы на небольших площадях, в помещениях, на складах, строительных объектах;

Востребованы на небольших площадях, в помещениях, на складах, строительных объектах; - двухбалочные — имеют значительно большую производительность, чем однобалочные, грузоподъемность достигает до 100 тонн и выше.

По приводу грузоподъемного устройства:

- Электрический — перемещение моста происходит с помощью электродвигателя, грузоподъемную функцию выполняют тельфера или лебедки, в зависимости от поднимаемого груза. Предназначены для интенсивной работы и перемещения большого количества грузов.

- Ручной — задействованы ручные механизмы, предназначен для поднятия относительно не тяжелых грузов, отлично подходит для работы в помещении и цеху. Не дорогие в обслуживании. Подъем веса осуществляется за счет цепной тали.

По типу конструкции:

- Опорный — перемещается по надземным рельсовым путям. Такое оборудование просто в использовании и обеспечивает максимальную грузоподъемность (до 100 тонн и выше).

- Подвесной — перемещается по двутавру, который крепится на стенах и перекрытиях в здании, ограничен подъемом веса до 20 тонн.

- Мостовой двухбалочный электрический кран

- Мостовой однобалочный опорный электрический кран

- Мостовой однобалочный опорный ручной кран

- Мостовой однобалочный подвесной электрический кран

- Мостовой однобалочный подвесной ручной кран

Механизм передвижения мостового крана: основные параметры

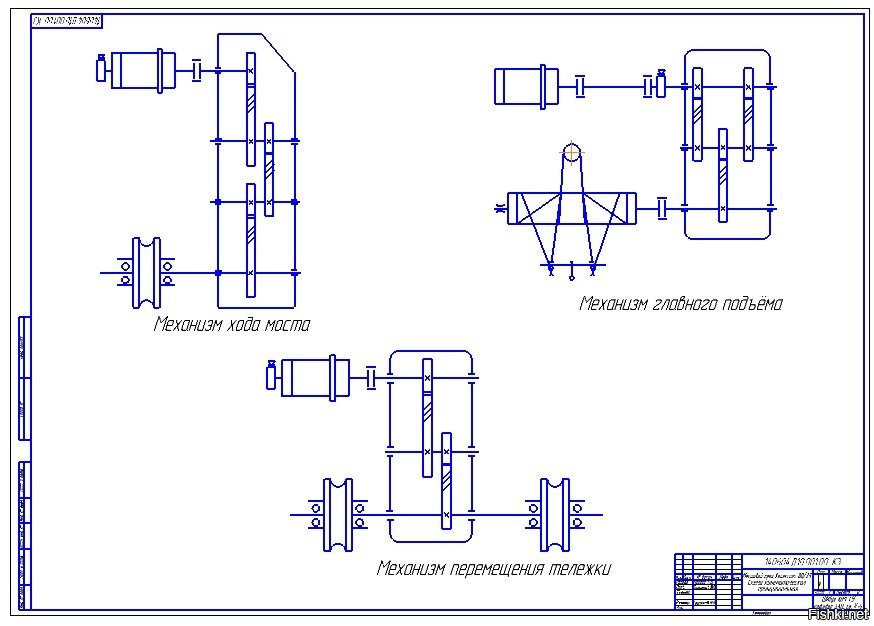

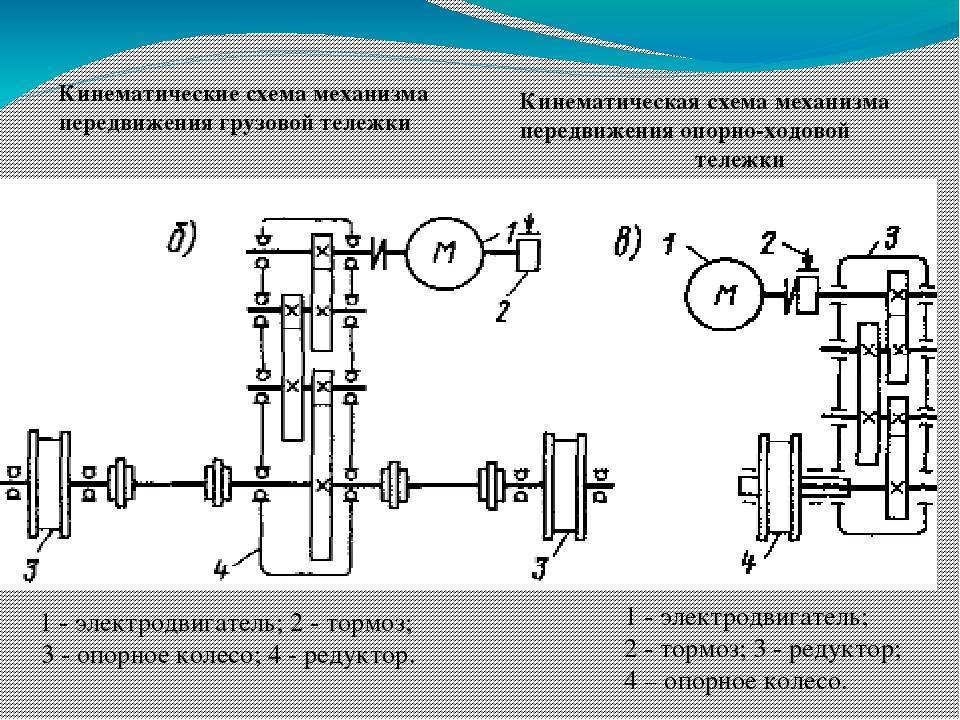

Механизм передвижения включает в себя электродвигатель мостового крана, который взаимодействует через редуктор с ходовой частью, снабжен ходовыми колесами (приводными и неприводными).

Передвижение мостового крана происходит по подкрановым путям. Подкрановый путь, по типу опоры, бывает опорным (для опорных конструкций) и подвесной (для мостовых кранов подвесных). С учетом этого, различают рельсовый или балочный подкрановый путь. Как правило, для подкрановых путей опорного крана используют рельсовые балки или полнотелый квадрат, если масса перемещаемого объекта свыше 20 тонн — специальные крановые рельсы. А для путей подвесного типа кранов используются балки типа М.

А для путей подвесного типа кранов используются балки типа М.

Основные типы тормозов мостового крана

Главной целью устройства тормоза крана мостового является остановка движущихся механизмов (стопорные), удержание перемещаемого предмета на весу и плавное его опускание, регулировка скорости перемещения (спускные тормоза). Тормоза выполняют ответственную роль, поскольку работают в режиме повышенной нагрузки, ведь в рабочем процессе на них приходится значительное число остановок и пусков.

Различают следующие типы тормозного механизма мостового крана:

- Колодочные и диско-колодочные — одни из самых часто используемых управляемых, нормально замкнутых тормозов. Просты в установке и эксплуатации. Роль приводного устройства в них выполняет электрогидравлический толкатель (как правило, уже включен в его конструкцию).

- Гидравлические — зачастую используются в тормозном механизме крановой лебедки. Они безопасны в эксплуатации, отличаются скоростью отклика на команды управления.

- Электромагнитные — порошковые, нормально разомкнутые тормоза. Используются в паре с нормально замкнутыми, что продлевает период работы тормозной системы в целом, а также составляющих привода.

Тормоза есть открытого и закрытого видов:

- открытый — действует только при нажатии на рычаг, а в обычном состоянии не оказывает сопротивления работе механизма, с каким он взаимодействует;

- закрытый — находится в замкнутом состоянии, препятствует движению относящейся к нему конструкции до тех пор, пока не будет нажат тормозной рычаг и механизм растормаживается.

Подъемное устройство оборудовано закрытыми тормозами. Они, зачастую, надежнее открытых и более просты в обслуживании (повреждение легко обнаружить).

Мотор-редукторы мостового крана

Крановые тормоза

Механизм подъема груза мостового крана

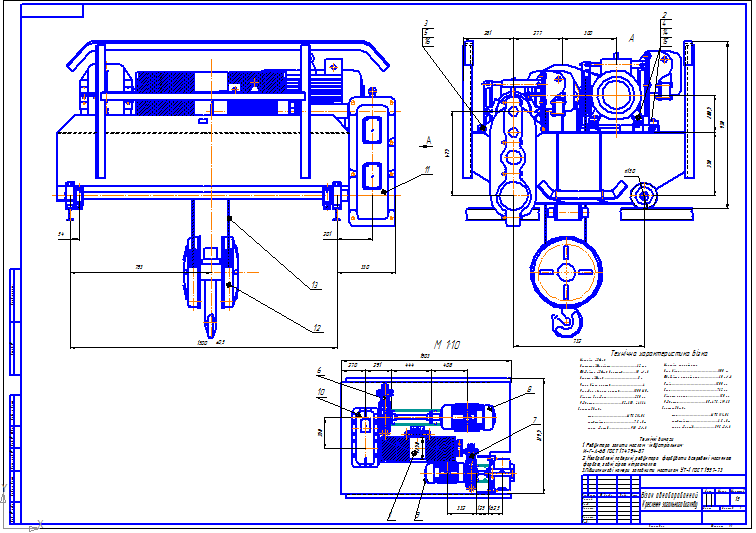

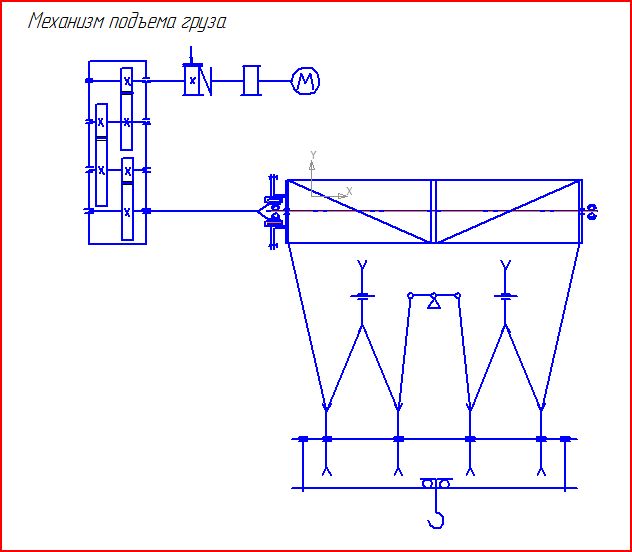

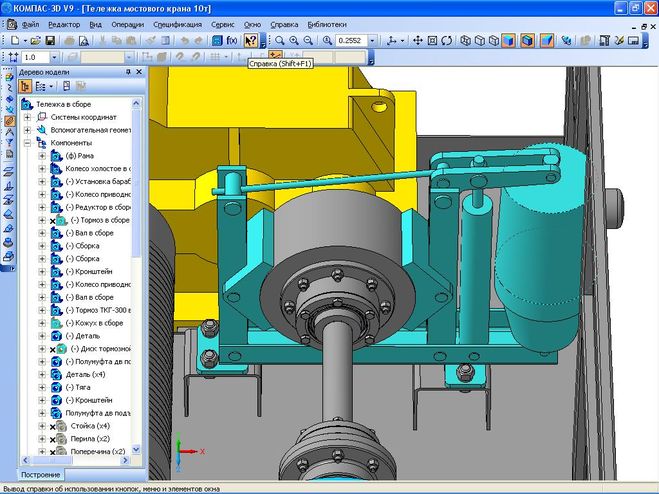

Один из главных узлов мостового крана — грузоподъемный механизм, именно он реализует главную задачу конструкции — доставка предмета на определенную высоту. Механизм подъема размещен непосредственно на каретке, рассчитанной на разные весовые нагрузки. Составляющие элементы узла: электрический двигатель мостового крана с приводом, трансмиссионные валы, горизонтальный редуктор, грузовой канат, барабан для накрутки.

Механизм подъема размещен непосредственно на каретке, рассчитанной на разные весовые нагрузки. Составляющие элементы узла: электрический двигатель мостового крана с приводом, трансмиссионные валы, горизонтальный редуктор, грузовой канат, барабан для накрутки.

В зависимости от привода подъемного механизма, их разделяют на ручные и электрические. На электрических роль подъема веса совершает электроталь (тельфер), а для движения самой машины используются электронные мотор-редуктора ходовых колес. В ручном механизме роль подъемника выполняет ручная таль, а перемещение происходит благодаря механическому ручному приводу.

- Тали электрические

- Тали ручные

Компания «Атлант Кран» предлагает широкий выбор крановых опций и запчастей, повышающих производительность и надежность работы механизмов крана. В нашем ассортименте Вы найдете частотные преобразователи, весы, ограничители грузоподъемности, троллейный токоподвод и радиоуправление.

«Атлант Кран» — высококлассные мостовые краны от производителя!

Компания «Атлант Кран» является ведущим производителем огромного спектра мостовых кранов в России. Индивидуальный подход к каждому покупателю, начиная от отдельных заказов малых строительных организаций до сложных, нестандартных конструкций для промышленных предприятий. Мы не только производим грузоподъемную технику, но и выполняем дальнейшее сопровождение: монтажные работы при установке, гарантийное обслуживание, ремонт в период эксплуатации, модернизацию с полной или частичной заменой износившихся механизмов.

Индивидуальный подход к каждому покупателю, начиная от отдельных заказов малых строительных организаций до сложных, нестандартных конструкций для промышленных предприятий. Мы не только производим грузоподъемную технику, но и выполняем дальнейшее сопровождение: монтажные работы при установке, гарантийное обслуживание, ремонт в период эксплуатации, модернизацию с полной или частичной заменой износившихся механизмов.

Компания «Атлант Кран» сотрудничает только с надежными и проверенными поставщиками сырья и комплектующих, поэтому каждая производимая модель отвечает стандартам ГОСТ.

Заказать мостовой кран высокого качества или получить подробную консультацию наших специалистов Вы можете прямо сейчас в разделе «Мостовые краны».

Остались вопросы?

Оставьте заявку и наши менеджеры свяжутся с Вами в ближайшее время.

Дополнительная информация

Механизмы подъема мостового крана

Механизмы подъема мостового крана

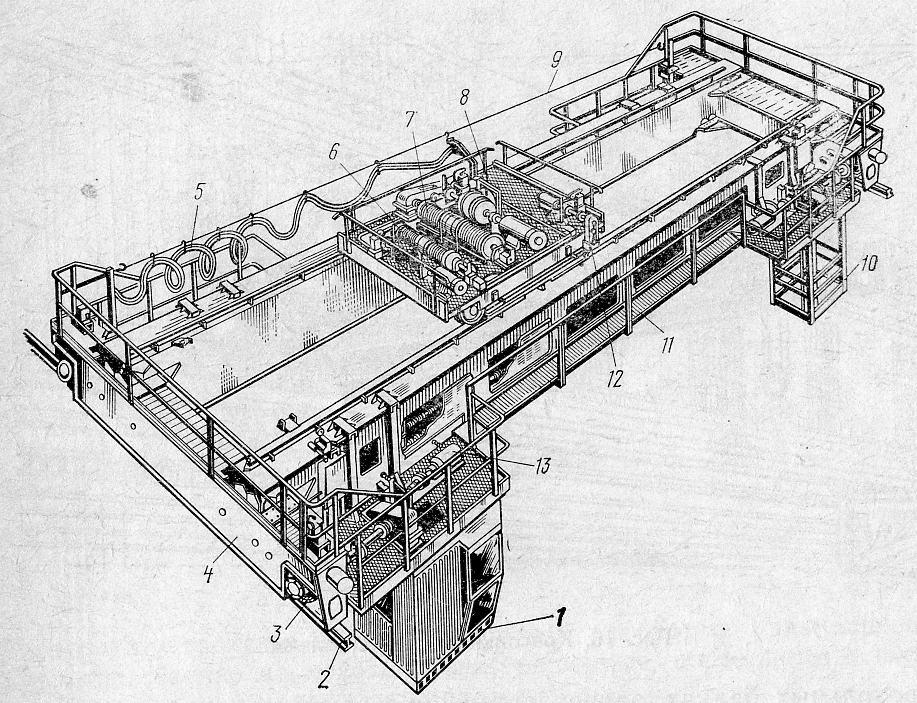

В мостовых кранах механизм подъема груза размещен на крановой тележке. В зависимости от назначения крана тележки комплектуют одним, двумя или, весьма редко, тремя механизмами подъема: главным — на номинальную грузоподъемность и вспомогательными на грузоподъемность, меньшую номинальной в 3—5 раз для кранов средней грузоподъемности и в 4—10 раз для кранов большой грузоподъемности.

В зависимости от назначения крана тележки комплектуют одним, двумя или, весьма редко, тремя механизмами подъема: главным — на номинальную грузоподъемность и вспомогательными на грузоподъемность, меньшую номинальной в 3—5 раз для кранов средней грузоподъемности и в 4—10 раз для кранов большой грузоподъемности.

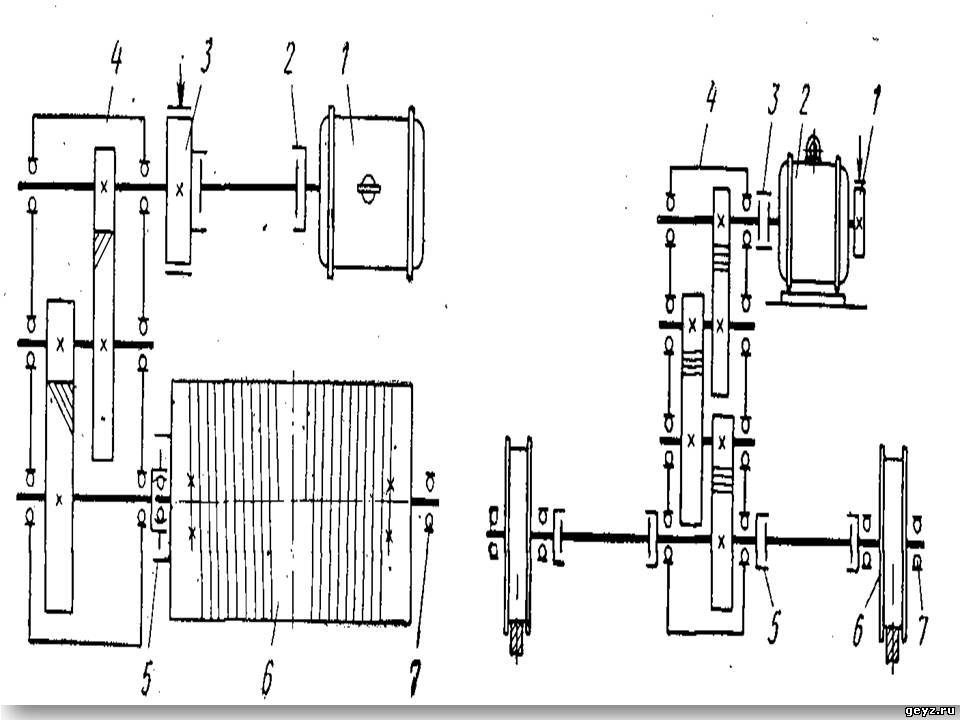

Схема механизма подъема кранов общего и специального назна- чений зависит от многих факторов: типа грузозахватного устройства, массы поднимаемого груза, высоты подъема, необходимых устойчивых скоростей подъема или опускания груза я т. д. Общая компоновка и размещение механизмов подъема на тележках кранов общего назначения грузоподъемностью 5…50 и 80…320 т показаны на рис. 12— 15, а на тележках кранов специального назначения — на рис. 17 и 18.

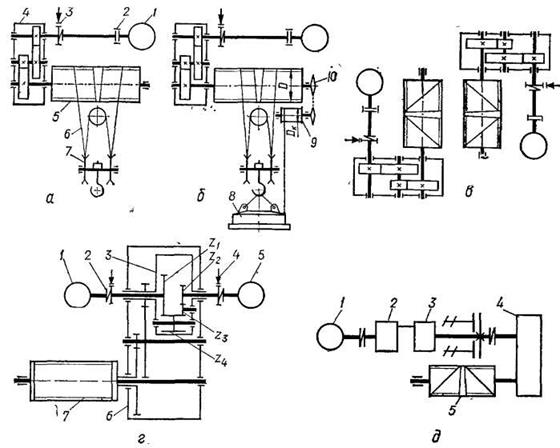

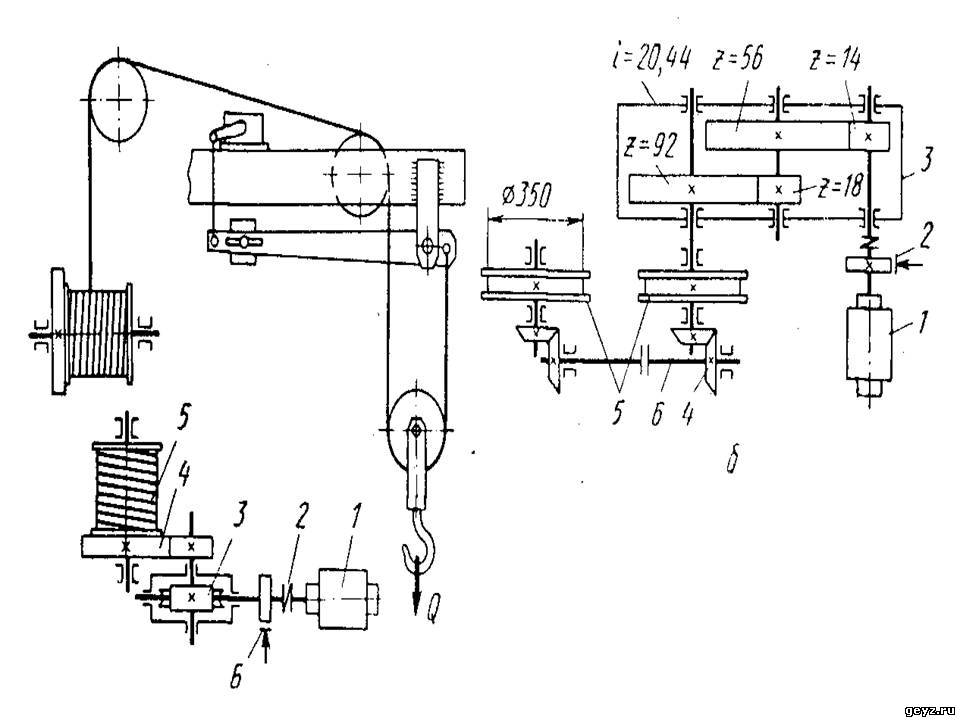

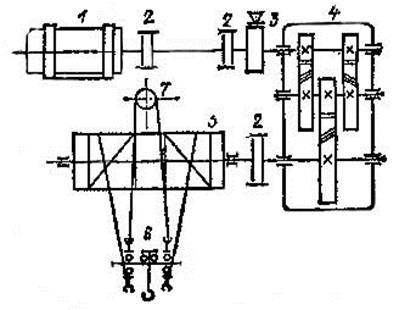

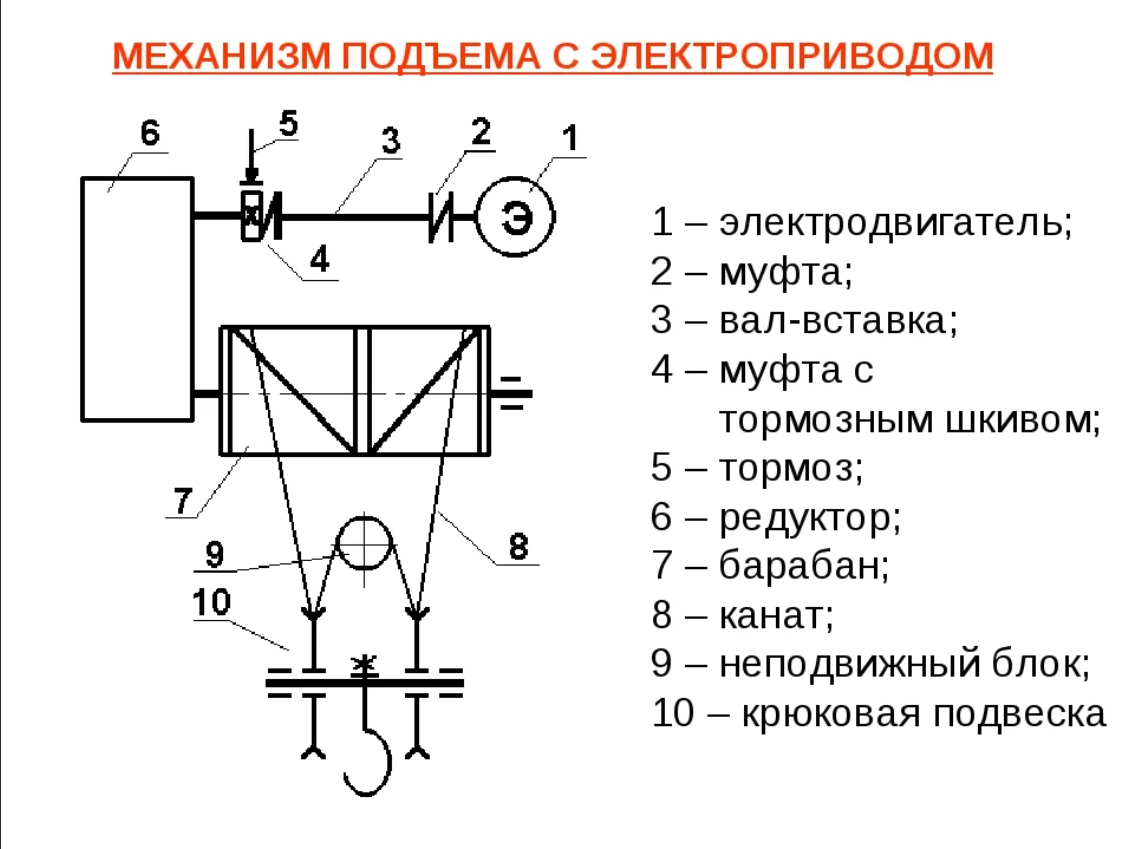

Если в качестве грузозахватного устройства применяют крюки, грузовые петли, одноканатный грейфер и т. п., то для подъема груза используют только один механизм подъема. Кинематическая схема такого механизма подъема, характерного для кранов грузоподъемностью 5…50 т, приведена на рис. 20.

20.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Этот механизм состоит из грузового каната, сбегающего с барабана и огибающего блоки крюковой подвески, обводные блоки и уравнительный блок, редуктора, снабженного тормозом, промежуточного быстроходного вала и приводного электродвигателя. Для выигрыша в тяговом усилии в механизмах подъема используют полиспаст, который представляет собой систему подвижных (в крюковой подвеске) и неподвижных (обводных) блоков. Механизмы подъема кранов грузоподъемностью 80…320 т выполняют по такой же схеме, отличаются они только наличием дополнительной понижающей зубчатой передачи или второго редуктора, с помощью которых выходной вал главного редуктора соединен с барабаном. При этом второй редуктор выполняет функцию быстроходной передачи. Колесо дополнительной зубчатой передачи жестко соединено с барабаном, а шестерня установлена на отдельном валу на опорах и присоединена к выходному валу основного редуктора с помощью зубчатой муфты или установлена на выходном валу редуктора. Для уменьшения консольной нагрузки, действующей на вал редуктора, используют дополнительную опору-кронштейн, присоединяемый к корпусу редуктора.

Для уменьшения консольной нагрузки, действующей на вал редуктора, используют дополнительную опору-кронштейн, присоединяемый к корпусу редуктора.

Рис. 20. Схема механизма подъема с приводом от электродвигателя

Поскольку нагрузка от действия силы тяжести груза распределяется между ветвями подъемного каната, грузоподъемная сила может быть меньше силы тяжести груза Q, Однако при выигрыше в силе при подъеме груза на барабан необходимо намотать большую длину каната, чем путь груза. В механизмах подъема мостовых кранов наибольшее распространение получили сдвоенные крат, ные полиспасты, которые позволяют обеспечить только вертикальное перемещение груза при его подъеме-спуске, равномерно нагружать опоры барабана и пролетную часть моста. При использовании сдвоенных полиспастов на барабан одновременно наматываются две ветви каната.

Рис. 21. Схема сдвоенных полиспастов при следующей кратности

Под кратностью п сдвоенного полиспаста понимают отношение числа ветвей каната, на которых закреплен крюк, к числу ветвей каната, набегающих на барабан. В механизмах подъема кранов грузоподъемностью 5…320 т применяют сдвоенные полиспасты: с четной кратностью 2, 4, 6 и 8 и нечетной кратностью 3 и 5. В сдвоенном полиспасте, показанном на рис. 20, число ветвей, на которых закреплен груз, а число канатов, набегающих на барабан, поэтому кратность полиспаста п—4. На рис. 21 показа- ны схемы сдвоенных полиспастов п=2, 3, 4 и 5. В сдвоенных полиспастах для выравнивания длины канатов вследствие неравномерности их вытягивания используют уравнительные блоки или уравнительные балансиры (рис. 21).

В механизмах подъема кранов грузоподъемностью 5…320 т применяют сдвоенные полиспасты: с четной кратностью 2, 4, 6 и 8 и нечетной кратностью 3 и 5. В сдвоенном полиспасте, показанном на рис. 20, число ветвей, на которых закреплен груз, а число канатов, набегающих на барабан, поэтому кратность полиспаста п—4. На рис. 21 показа- ны схемы сдвоенных полиспастов п=2, 3, 4 и 5. В сдвоенных полиспастах для выравнивания длины канатов вследствие неравномерности их вытягивания используют уравнительные блоки или уравнительные балансиры (рис. 21).

При использовании уравнительных блоков канат полиспастного подвеса состоит из одной части, концы которой закреплены на барабане, а при использовании балансиров — из двух равных частей, длина которых соответствует общей длине каната.

Вследствие симметричного подвеса уравнительный блох (или балансир) поворачивается на небольшой угол при вытягивании нового каната, компенсируя неравномерность натяжения ветвей каната в каждом полиспасте, а после приработки каната практически не поворачивается. В сдвоенных полиспастах четной кратности уравнительные блоки (или балансиры) размещены в подшипниках на неподвижной оси, закрепленной на тележке, а в полиспастах нечетной кратности — на подвижной оси крюковой подвески.

В сдвоенных полиспастах четной кратности уравнительные блоки (или балансиры) размещены в подшипниках на неподвижной оси, закрепленной на тележке, а в полиспастах нечетной кратности — на подвижной оси крюковой подвески.

Для увеличения высоты подъема, а также удобства осмотра верхние обводные и уравнительные блоки, а также балансиры следует устанавливать выше уровня настила рамы тележки.

В механизмах подъема мостовых кранов используют нормальные и укороченные крюковые подвески для соединения грузового крюка с подъемным канатом.

В нормальной крюковой подвеске (рис. 22, а) крюк через гайку на хвостовике опирается на упорный подшипник, который через сферическую шайбу передает усилие с крюка на траверсу. Траверса шарнирно закреплена в серьгах и защитных щитках. В верхней части щитков и серег неподвижно установлена ось с блоками. Блоки могут вращаться в подшипниках. Между щитками установлена листовая скоба, предотвращающая выпадение из ручья блока каната, ослабленного при зачаливании груза. В зависимости от диаметра блока зазор между скобой и блоком составляет 0,15—0,3 диаметра каната. При нечетной кратности полиспаста между блоками на оси устанавливают уравнительный блок. Гайка стопорится планкой, входящей в прорезь крюка. Шайбы и кольца препятствуют вытеканию смазочного материала из полости подшипников.

В зависимости от диаметра блока зазор между скобой и блоком составляет 0,15—0,3 диаметра каната. При нечетной кратности полиспаста между блоками на оси устанавливают уравнительный блок. Гайка стопорится планкой, входящей в прорезь крюка. Шайбы и кольца препятствуют вытеканию смазочного материала из полости подшипников.

Рис. 22. Крюковые подвески:

а — нормальная; 6 укороченная

В укороченной подвеске (рис. 22,6) крюк и блоки размещены на общей траверсе. Укороченные подвески для кранов малой и средней грузоподъемности выполняют с удлиненными однорогими крюками, а для кранов большой грузоподъемности — с пластинчатыми двурогими крюками (ГОСТ 6619—75), шарнирно присоединяемыми посредством вилки к траверсе.

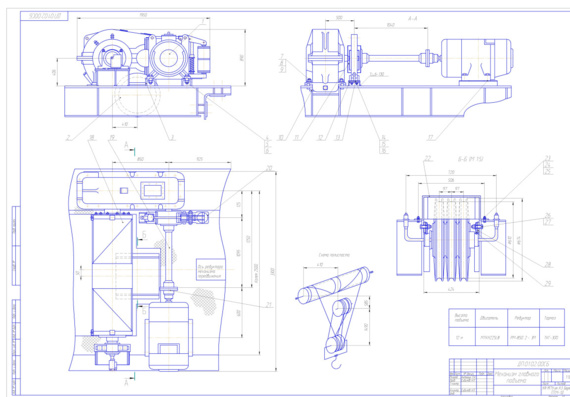

Барабаны, изготовленные из чугуна и стали, могут быть выполнены литыми (рис. 23,а,б), сварно-литыми (рис. 23, в) и сварно- вальцованными (рис. 23, г).

В механизмах подъема мостовых кранов общего и специального назначений для сдвоенных полиспастов применяют цилиндрические сдвоенные барабаны с однослойной навивкой каната.

Сдвоенный барабан (см. рис. 23, в) состоит из обечайки с нарезанными с двух сторон по винтовой линии в правом и левом направлениях канавками для навивки каната. Правая и левая нарезки разделены между собой гладкой частью. Концы каната на барабане крепят накладками 9. В сварно-вальцованных барабанах канавки на обечайке выполняют специальным роликом (рис. 23, г), либо в их качестве используют профилированную желобчатую ленту, которую закрепляют сваркой на гладкой обечайке.

Выполнение канавок, расположенных с шагом не менее 1,1 диаметра каната, создает большую поверхность соприкосновения барабана с канатом, что способствует уменьшению контактного давления и изнашиванию каната. Профиль винтовой канавки зависит от диаметра навиваемого каната, поэтому замена каната другим иного диметра недопустима. Барабаны механизмов подъема грейферных и специальных кранов, при работе которых возможны рывки и ослабление канатов, выполняют с канавками глубиной не менее 0,5 диаметра каната и снабжают устройством, обеспечивающим правильную укладку каната на барабане (п. 121 Правил).

121 Правил).

Ступицы барабанов закрепляют на сплошных осях (рис. 23, а, б) или отдельных цапфах (рис. 23, а, г), опирающихся на сферические подшипники качения, которые позволяют компенсировать неточности изготовления и монтажа барабана. В механизмах подъема кранов малой и средней грузоподъемности (рис. 23, в) один из подшипников размещен в выходном вале редуктора, а другой в опоре, установленной на тележке. В кранах большой грузоподъемности (рис. 23, б) оба подшипника установлены в опорах на раме тележки.

Крутящий момент на барабан передается в механизмах подъема малой и средней грузоподъемности через встроенную зубчатую муфту (рис. 23,в), ведущая полумуфта (зубчатый венец) которой выполнена на выходном вале редуктора, а ведомая представляет собой ступицу барабана с внутренними зубьями, соединенную с обечайкой барабана; в механизмах подъема большой грузоподъемности (рис. 23, б) стенкой зубчатого колеса открытой зубчатой передачи, которая передает крутящий момент на барабан через запрессованные втулки и соединяется с фланцем барабана болтами.

Рис. 23. Барабаны механизма подъема:

а — литой с зубчатой муфтой; б — литой с зубчатым ободом; в — сварно-литой; г сварно-вальцованный

Каждый коней каната на барабане крепят не менее чем двумя накладками, основные размеры коюрых приведены в табл. 25. Длину барабана рассчитывают таким образом, чтобы при полностью опущенном грузозахватном устройстве на барабане оставалось не менее 1,5 витков каната, исключая витки, находящиеся под за- жнмным устройством (п. 120 Правил). Эти запасные витки называют разгружающими, они уменьшают натяжение каната в месте крепления в 2,5—4,5 раза по сравнению с максимальным. Варианты крепления накладок шпильками или болтами приведены на рис. 24.

В механизмах подъема кранов малой и средней грузоподъемности применяют, как правило, горизонтальные редукторы Ц2 (табл. 25—29), которые обладают в 3—4 раза большей нагрузочной способностью, чем ранее применявшиеся редукторы РМ. Выходной вал редукторов Ц2 может быть выполнен с зубчатым венцом для присоединения барабана механизма подъема.

В механизмах главного подъема кранов большой грузоподъемности используют горизонтальные крановые редукторы ГК (табл. 30—31), которые имеют выносной опорный подшипник вала шестерни, связанной с зубчатым венцом барабана.

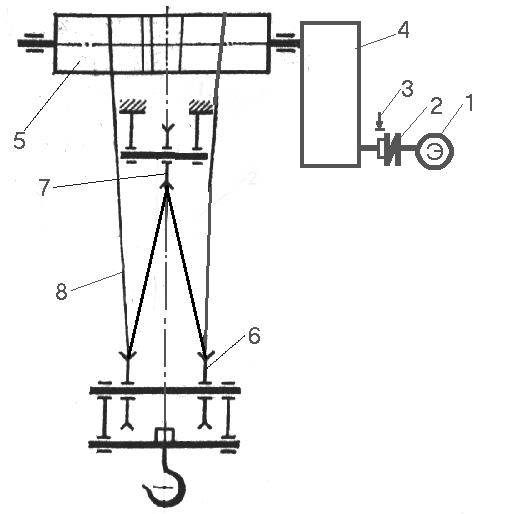

На рис. 25 показан общий вид расположения механизма главного и вспомогательного подъема на тележке мостового крана общего назначения грузоподъемностью 20/5 т. В механизме главного подъема использован четырехкратный сдвоенный полиспаст, а во вспомогательном — сдвоенный двукратный. На механизме главного подъема установлены четыре обводных блока и уравнительный блок, механизм вспомогательного подъема выполнен без обводных блоков и имеет уравнительный блок. Крюковые подвески главного и вспомогательного подъемов укороченные. Барабаны главного и вспомогательного подъемов одной стороной установлены на опорах, а другой стороной опираются на выходные валы редукторов. Каждый барабан оборудован шпиндельным ограничителем высоты подъема крюка. Привод главного и вспомогательного подъемов осуществляется соответственно электродвигателями через быстроходные валы и редукторы. На выходных вйлах редукторов установлены тормозные шкивы для тормозов. Для передвижения тележки использован механизм передвижения, устройство которого рассмотрено в параграфе.

На выходных вйлах редукторов установлены тормозные шкивы для тормозов. Для передвижения тележки использован механизм передвижения, устройство которого рассмотрено в параграфе.

В магнитных кранах, оборудованных грузовым электромагнитом, механизм подъема (см. рис. 16) снабжен дополнительно специальным кабельным барабаном и токосъемником для гибкого кабеля, подводящего электроэнергию к грузовому электромагниту. Кабельный барабан установлен в опорах вблизи барабана механизма подъема, от которого через зубчатую или цепную передачу приводится в движение. Причем передаточное число передачи выбирается таким, чтобы обеспечивалось синхронное движение электромагнита и кабеля при работе механизма подъема.

Рис. 24. Крепление каната на барабане:

о — на гладкой части; б — на углубленной гладкой части; в — на нарезанной части

Для грейферных кранов используют механизмы подъема, представляющие собой грейферные лебедки. Грейферная лебедка имеет два барабана для подъемного и замыкающего канатов грейфера. Причем для управления раскрытием, зачерпыванием и подъемом грейфера необходимо, чтобы каждый барабан имел независимый привод. Например, при подъеме или опускании грейфера оба барабана должны вращаться синхронно, при раскрытии висящего грейфера барабан подъемного каната неподзнжен, а барабан замыкающего каната вращается в направлении спуска; при зачерпывании подъемный канат ослаблен и подъемный барабан неподвижен, а барабан замыкающего каната вращается в направлении подъема.

Причем для управления раскрытием, зачерпыванием и подъемом грейфера необходимо, чтобы каждый барабан имел независимый привод. Например, при подъеме или опускании грейфера оба барабана должны вращаться синхронно, при раскрытии висящего грейфера барабан подъемного каната неподзнжен, а барабан замыкающего каната вращается в направлении спуска; при зачерпывании подъемный канат ослаблен и подъемный барабан неподвижен, а барабан замыкающего каната вращается в направлении подъема.

Грейферные лебедки подразделяют на одноприводные и двух- приводные. Одноприводная грейферная лебедка (рис. 26, а) состоит из двигателя, связанного через зубчатые передачи на валу с барабаном замыкающего каната. Барабан о подъемного каната через фрикцион и зубчатые передачи и в при помощи сцепной управляемой муфты может жестко соединяться с барабаном. Такая схема устройства грейферной лебедки позволяет осуществлять раскрытие грейфера при замкнутом тормозе, неподвижном барабане и вращении барабана в сторону спуска. Последующий подъем или опускание раскрытого грейфера производится при разомкнутом тормозе и включенной муфте. При зачерпывании тормоз замыкается, барабан неподвижен, муфта разомкнута, а фрикцион при вращении барабана замыкающего каната — проскальзывает. После окончания процесса зачерпывания тормоз размыкается, муфта включается и барабан вращается синхронно с барабаном замыкающего каната. Существенным недостатком одноприводных лебедок является невозможность совмещения противоположного вращения барабанов для обеспечения ускоренного открытия или закрытия грейфера, изнашивание сцепных муфг и фрикционов.

Последующий подъем или опускание раскрытого грейфера производится при разомкнутом тормозе и включенной муфте. При зачерпывании тормоз замыкается, барабан неподвижен, муфта разомкнута, а фрикцион при вращении барабана замыкающего каната — проскальзывает. После окончания процесса зачерпывания тормоз размыкается, муфта включается и барабан вращается синхронно с барабаном замыкающего каната. Существенным недостатком одноприводных лебедок является невозможность совмещения противоположного вращения барабанов для обеспечения ускоренного открытия или закрытия грейфера, изнашивание сцепных муфг и фрикционов.

Двухприаоднье грейферные лебедки (рис. 26,6) не имеют недостатков одномоторных лебедок и находят широкое распространение в грейферных кранах. Эти лебедки состоят из двух крановых однобарабанных лебедок, одна из которых служит для подъемного, а другая для замыкающего каната. Крановая однобарабанная лебедка по конструктивному исполнению аналогична механизму подъема на рис. 20 и имеет собственный привод. Это позволяет производить совмещение операций благодаря независимому включению каждой лебедки и повысить производительность крана.

Это позволяет производить совмещение операций благодаря независимому включению каждой лебедки и повысить производительность крана.

Для мостовых кранов, предназначенных для выполнения монтажных работ, когда требуются особые точность и осторожность при опускании груза, применяют многоскоростные механизмы подъема. На рис. 27 приведена схема двухскоростного механизма подъема, который состоит из обычного механизма подъема (см. рис. 20), включающего барабан, редуктор, тормоз, приводной электродвигатель, а также микропривода установочной [(малой) скорости опускания груза. Микропривод соединен с валом основного электродвигателя и состоит из вспомогательного электродвигателя, тормоза, редуктора и планетарной муфты и тормозом.

При работе механизма подъема на основной скорости тормоз вспомогательного двигателя замкнут, а тормоза разомкнуты. Вращающий момент основного электродвигателя передается через редуктор на барабан механизма подъема. При переходе на малую скорость подъема или опускания размыкается тормоз, включается вспомогательный электродвигатель, а электродвигатель отключается. Вращающий момент с вала вспомогательного электродвигателя через редуктор, планетарную муфту, вал основного электродвигателя и редуктор передается на барабан, обеспечивая малую частоту вращения.

Вращающий момент с вала вспомогательного электродвигателя через редуктор, планетарную муфту, вал основного электродвигателя и редуктор передается на барабан, обеспечивая малую частоту вращения.

Рис. 25. Размещение механизмов главного и вспомогательного подъема на тележке крана общего назначения грузоподъемностью 20/5 т

Применение планетарной муфты при заторможенном ободе позволяет вращаться основному двигателю и производить подъем или опускание груза на основной скорости, а при свободном ободе передавать вращение от вспомогательного электродвигателя и осуществлять работу механизма подъема на малой скорости. Для уменьшения чрезмерной частоты вращения вспомогательного электродвигателя при несрабатывании тормоза и при работающем основном электродвигателе используют центробежный выключатель, установленный на валу двигателя. Для уменьшения частоты вращения основного электродвигателя от чрезмерного вращения при поломке планетарной муфты или неисправности тормоза применяют центробежный выключатель на валу редуктора. Выключатели срабатывают при удвоенной номинальной частоте вращения основного и вспомогательного двигателей. Описанный механизм подъема, применяемый на кране грузоподъемностью 15 т, позволяет получить скорость основного подъема 8 м/мин и скорость при посадке 0,65 м/мин.

Выключатели срабатывают при удвоенной номинальной частоте вращения основного и вспомогательного двигателей. Описанный механизм подъема, применяемый на кране грузоподъемностью 15 т, позволяет получить скорость основного подъема 8 м/мин и скорость при посадке 0,65 м/мин.

При больших высотах подъема груза и кратности полиспаста длина подъемного каната, навиваемого на барабан, может значительно превышать длину каната, навитого в один слой. В этих случаях применяют механизмы подъема с многослойной навивкой каната на барабан с использованием специальных устройств — канато-укладчиков. Применение канатоукладчиков способствует равномерной намотке каната на барабан и правильному формированию слоен навитого каната. По конструкции канатоукладчики бывают винтовые, кривошипные, кулачковые и др.

Рис. 26. Грейферные лебедки:

а — одноприводная; 6 — двухприводная

Рис. 27. Схема двухскоростного механизма подъема с планетарной муфтой

Преимущества кранов и подъемников

Существует множество способов перемещения материалов на промышленных или производственных объектах.

От ручных тележек до вилочных погрузчиков и других самоходных транспортных средств возможности практически безграничны. При выборе решения для перемещения материалов доступны различные системы подвесного оборудования, преимущества которых включают повышение эффективности, производительности и безопасности.

Перевозчики материалов можно разделить на две категории: напольные и подвесные. К напольным движителям относятся промышленные тележки и конвейеры, а к подвесным — краны, подъемники и монорельсы.

Напольные погрузчики

Промышленные грузовики

Промышленные грузовики включают в себя ручные тележки, вилочные погрузчики с ручным управлением (широко известные как «ходунки» или «ходунки»), а также вилочные погрузчики и другие ручные тележки.

Промышленные тележки

имеют некоторые преимущества: они относительно недороги и, поскольку они не являются фиксированными, они могут перемещать материалы по любому количеству различных путей. Но у них есть и недостатки: грузоподъемность ручных тележек чрезвычайно ограничена, а тележкам и вилочным погрузчикам требуется много места для маневрирования и хранения, когда они не используются.

Но у них есть и недостатки: грузоподъемность ручных тележек чрезвычайно ограничена, а тележкам и вилочным погрузчикам требуется много места для маневрирования и хранения, когда они не используются.

Конвейеры

Приводные конвейерные ленты и гравитационные конвейеры, такие как коньки, ролики и направляющие, идеально подходят для сценариев, когда большой объем однородного материала должен перемещаться по одному фиксированному пути. Основным недостатком конвейеров является то, что они занимают большую площадь. Они требуют так много места, что могут даже прервать поток сотрудников, материалов и других процессов на вашем объекте.

Если вас беспокоит либо груз материалов, которые вы должны переместить, либо нехватка места на вашем объекте, вы можете рассмотреть возможность использования любого количества подвесных подъемных систем.

Подъемные системы

Существует три основных типа подвесных подъемных систем:

- Краны

- Подъемники

- Монорельсы

Каждый метод имеет индивидуальные операционные возможности и предлагает уникальные преимущества для вашего бизнеса.

Краны

Мостовые краны используют крюки, лебедки, магниты или другие устройства для подъема, перемещения и размещения грузов в пределах их рабочего диапазона.

Мостовые и козловые краны могут перемещаться по трем осям, по двум перпендикулярным осям и по одной вертикальной оси, что обеспечивает широкий рабочий диапазон. Этот диапазон может охватывать узкий коридор и использоваться для одного конкретного процесса, или он может охватывать весь ваш объект и использоваться для любых требований к перемещению материалов для любого процесса. Более традиционные стреловые краны могут работать с вращением на 360 градусов вокруг центральной точки.

Подъемники

Подъемники — это простые, но универсальные механизмы, похожие на краны. Они предназначены для подъема и перемещения свободно подвешенных или неуправляемых грузов. Помимо производственных помещений, подвесные подъемники обычно используются в строительстве и на складах. Подъемники используют веревку, проволоку или цепь для подъема материалов и могут приводиться в действие вручную, электрически или с помощью воздуха.

Подъемники используют веревку, проволоку или цепь для подъема материалов и могут приводиться в действие вручную, электрически или с помощью воздуха.

Монорельсы

Монорельсы

— это уникальное решение для подвесного подъема. Монорельсовые пути, будь то одиночная цепь или сеть маршрутов, устанавливаются непосредственно в конструкцию крыши объекта. Один или несколько перевозчиков пересекают пути.

В отличие от козловых кранов, мостовых кранов и талей, у которых грузоподъемный механизм имеет широкий диапазон перемещений; подъемный механизм монорельсовой системы ограничен местом прокладки пути. В этом смысле они аналогичны напольным конвейерам.

Как и конвейеры, монорельсы идеальны для использования в сценариях, когда материалы должны многократно перемещаться по фиксированному пути. Поскольку рельсы фиксированы, человеческий фактор в управлении движением транспортера в значительной степени исключен, что делает монорельсовые системы превосходными для использования в опасных и труднодоступных местах.

Несмотря на то, что монорельсы фиксированные, они могут быть весьма универсальными. Если они используются как часть крановой системы, гусеницы можно периодически перемещать по мере необходимости.

Преимущества

Потолочные подъемные системы имеют ряд преимуществ по сравнению с напольными подъемниками.

Основные льготы

Как обсуждалось ранее, для перемещения материалов на полу требуется много места на объекте. Рации, вилочные погрузчики и другие самоходные погрузчики — это большие, громоздкие машины, которые могут быть громоздкими в эксплуатации и требуют много открытого пространства для поворота и маневрирования. Даже когда они не используются, эти машины занимают место в хранилище. Стационарные конвейеры также занимают много места, часто растягиваясь на большие расстояния и блокируя движение сотрудников, материалов и других процессов.

Потолочные подъемные системы облегчают эти проблемы с пространством. Хотя кранам и подъемникам часто требуются опорные конструкции на полу, их площадь намного меньше, чем широкие проходы и перекрестки, необходимые для самодвижущихся транспортных средств. Кроме того, их обычно можно размещать по краям объекта, что еще больше минимизирует их влияние на пространство. Монорельсы, рельсы для которых вмонтированы непосредственно в конструкцию крыши нашего объекта, вообще не занимают места.

Хотя кранам и подъемникам часто требуются опорные конструкции на полу, их площадь намного меньше, чем широкие проходы и перекрестки, необходимые для самодвижущихся транспортных средств. Кроме того, их обычно можно размещать по краям объекта, что еще больше минимизирует их влияние на пространство. Монорельсы, рельсы для которых вмонтированы непосредственно в конструкцию крыши нашего объекта, вообще не занимают места.

Потолочные подъемные системы также, как правило, прочнее и способны выдерживать более высокие нагрузки, чем напольные подъемники. Кроме того, благодаря наличию различных подъемных механизмов они могут поднимать самые разные материалы и контейнеры.

Дополнительные льготы

Помимо грузоподъемности и меньшей занимаемой площади подвесные системы перемещения предлагают вашему бизнесу многочисленные дополнительные преимущества, которые часто упускают из виду.

По оценкам Национального института охраны труда и здоровья, только травмы спины обходятся промышленным предприятиям в 100 миллионов рабочих дней и 14 миллиардов долларов компенсации работникам в год.

Эти цифры не включают другие формы травм, например, вызванные опасными процессами и авариями с вилочным погрузчиком.

Минимизируя физический труд, требуемый от сотрудников, удерживая их физически вдали от потенциальных источников опасности и уменьшая или устраняя потребность в вилочных погрузчиках; подвесные подъемные системы могут улучшить здоровье и безопасность вашей рабочей силы, экономя деньги компании.

Увеличивая прямолинейную транспортировку через препятствия, такие как машины, в отличие от перемещения вокруг таких препятствий с помощью напольных движителей, подвесные системы перемещения могут повысить производительность и эффективность ваших производственных процессов. Благодаря сокращению возможностей для человеческого фактора подвесные системы перемещения также могут снизить потери продукции для вашего бизнеса.

Дополнительная информация

Внедрение подвесных систем перемещения на вашем предприятии дает еще больше преимуществ. С момента своего основания в 1972 году American Crane and Equipment Corporation поставляет подвесные подъемные системы мирового класса десяткам отраслей промышленности.

С момента своего основания в 1972 году American Crane and Equipment Corporation поставляет подвесные подъемные системы мирового класса десяткам отраслей промышленности.

Для получения дополнительной информации об American Crane и о том, как широкий ассортимент подвесных подъемных систем может помочь вашему бизнесу процветать, отправьте запрос на расчет стоимости или позвоните нам по телефону 1-877-877-6778.

Конструкция подъемного механизма козлового крана

Синьсин Чен

Синьсин Чен

Менеджер по развитию бизнеса производителя кранов ZokeCrane. Если у вас есть какие-либо вопросы о кранах, свяжитесь со мной для консультации по производству.

Опубликовано 4 сентября 2021 г.

+ Подписаться

Обзор части подъемного механизма козлового крана

- В основном включает в себя верхний и нижний подъемно-транспортный механизм тележки, большой ходовой механизм автомобиля и ремонтные краны, лифты и другие вспомогательные учреждения. Дизайн каждого учреждения должен соответствовать спецификации и отвечать требованиям его рабочего уровня.

- Оборудование и компоненты каждого учреждения, такие как редукторы, тормоза, муфты, барабаны, ходовые колеса, шкивы, крюки, подшипники и используемые материалы, должны быть выбраны и строго рассчитаны и откалиброваны в соответствии с соответствующими нормами и стандартами. Чтобы уменьшить количество спецификаций запасных частей, при проектировании следует стараться использовать обычные, легкодоступные изделия.

- Установите централизованную систему смазки в соответствии с учреждением, точка смазки должна быть удобной. Легко проверить состояние смазки, смазка используется для использования в окружающей среде (при -20 ℃ можно использовать в обычном режиме).

Чтобы иметь диаграмму точек смазки, расположение точек смазки ясно.

Чтобы иметь диаграмму точек смазки, расположение точек смазки ясно. - Механизм шагания с использованием мотора, редуктора, тормоза «три в одном» в виде комбинации, через тележку в режиме централизованного привода. Подшипник, в принципе, использующий подшипники качения, шестерни и ходовой механизм для перемещения рабочей поверхности колеса, должен подвергаться поверхностной закалке в соответствии с требованиями спецификации.

- Механизм подъема тележки и тележки, механизм перемещения тележки должны быть оснащены энкодером абсолютного значения, чтобы обеспечить точные сигналы для электронной системы управления, чтобы указать свое текущее положение.

- Машинное отделение тележки должно принимать такие меры, как теплоизоляция, сохранение тепла, защита от пыли и дождя.

- трос подъемного механизма должен использоваться без искажений, без напряжения, без ослабления 8 прядей стального троса, с твердой поверхностью внешней пряди, износостойкой и смазкой, чтобы сделать стальной сердечник долговечным тросом без ржавчины .

Его номинальный уровень прочности на растяжение должен соответствовать соответствующим текущим стандартным продуктам.

Его номинальный уровень прочности на растяжение должен соответствовать соответствующим текущим стандартным продуктам. - большой автомобиль, на, под ходовым механизмом тележки должны иметь сломанную защиту вала и простоту обслуживания.

- Тормоз подъемного механизма использует дисковый тормоз.

Тележка верхняя

Тележка верхняя оборудована двумя независимыми группами из 350-тонного подъемного механизма, механизма траверсы, механизма хода тележки, рамы тележки, машинного помещения и лестницы, платформы и других учреждений и сооружений. Оснащен предохранительными устройствами, такими как стопор, буфер, устройство защиты от опрокидывания, штормозащитное анкерное крепление. И настроить замедление, остановку и другие ограничители хода.

Верхний ход тележки должен быть максимально увеличен, чтобы свести к минимуму рабочую слепую зону. Верхняя тележка должна полностью использовать 130-метровый пролет крана, чтобы максимально увеличить его ход, чтобы соответствовать требованиям строительного процесса и увеличить рабочую зону.

Предельное расстояние крюка от осевой линии направляющей с жесткими опорами и осевой линии направляющей с гибкими опорами составляет 3 м.

Механизм подъема верхней тележки

- Весь механизм подъема устанавливается в машинном помещении, и его расположение должно быть удобным для обслуживания персонала, а также подъема частей крана. Механизм перемещения тележки должен быть удобен для разборки, сборки и капитального ремонта.

- При использовании двойной или многослойной намоточной катушки стальной трос должен быть задействован или освобожден одновременно и всегда параллельно натяжному ролику, чтобы гарантировать, что работа крюка не является вертикальным допуском в пределах 5%. Катушка для стального троса должна быть оснащена механизмом разгрузки троса и устройством безопасности от падения стального троса.

- Два крюка могут быть одностороннего действия или соединенными. Установите индикатор высоты и ограничитель хода и контролируйте погрешность в пределах 100 мм при одновременном подъеме и опускании и подавайте сигнал тревоги при превышении разницы.

- Разница в весе и разница в расстоянии между двумя крюками должны быть оснащены индикатором и ограничителем, максимальная разница в весе составляет 150 тонн, а допуск ограничения расстояния составляет 100 мл.

Верхняя тележка механизма перемещения

- На верхнюю тележку двумя крюками устанавливается механизм горизонтального перемещения. Один крюк может перемещаться на расстояние 2 м, но разница между двумя крюками и центром тележки не превышает 200 мм.

- Механизм перемещения должен быть оснащен энкодером абсолютного значения для подачи сигнала положения.

- С помощью горизонтального винтового привода осуществляется боковое перемещение двух наборов крюков.

Верхний ходовой механизм тележки

Ходовой механизм тележки имеет комбинированную форму двигателя, редуктора и тормоза, а колеса могут приводиться в движение тележкой централизованно или независимо; шагающие колеса шагающего механизма изготовлены из материала ZG42CrMo или катаных колес с одинаковыми характеристиками, а твердость поверхности катания колеса закалена индукционной закалкой с частотой HB330~380. 380, на глубину 20мм твердость не менее HB260.

380, на глубину 20мм твердость не менее HB260.

Нижняя тележка

Нижняя тележка оснащена комплектом независимых основных подъемных механизмов грузоподъемностью 350 т и вспомогательным подъемным механизмом грузоподъемностью 50 т, состоящим из подъемного механизма, ходового механизма тележки, рамы тележки, машинного помещения и лестницы, платформы и др. учреждения и структуры. Нижняя тележка может проходить под верхней тележкой для завершения операции поворота в воздухе при сегментации группового блока. Оснащен предохранительными устройствами, такими как стопорный механизм, буфер, устройство защиты от опрокидывания, штормовое анкерное крепление и т. д.

Нижний ход тележки должен увеличивать расстояние перемещения, чтобы свести к минимуму слепую рабочую зону. предельное расстояние главного крюка грузоподъемностью 350 тонн от центральной линии гусеницы со стороны жесткой опоры составляет около 7,5 метров, а от центральной линии гусеницы со стороны гибкой опоры составляет около 7,5 метров.

Форма механизма подъема и хода нижней тележки в основном такая же, как у верхней тележки. С учетом уменьшения количества спецификаций запасных частей максимально распространена верхняя тележка.

Подъемный механизм нижней тележки

- Весь подъемный механизм устанавливается в машинном помещении, и его расположение должно быть удобным для обслуживания персоналом и подъема частей крана. Механизм перемещения тележки должен быть удобным для разборки, сборки и обслуживания.

- в основном и вспомогательном подъемном механизме используется двойная или многослойная намоточная катушка, стальной трос должен быть задействован или освобожден одновременно и всегда параллельно натяжному ролику, чтобы гарантировать, что работа крюка не является вертикальной. контроль в пределах 5%. Катушка для стального каната должна быть оснащена механизмом разгрузки каната и устройством защиты от падения.

Ходовой механизм под тележкой

Ходовой механизм тележки представляет собой комбинацию двигателя, редуктора и тормоза, при этом все колеса могут приводиться в действие централизованно или независимо. Шагающие колеса механизма передвижения изготовлены из материала ZG42CrNo или катаных колес с такими же характеристиками, а твердость поверхности катания колес составляет HB330~380 путем индукционной закалки, а твердость не менее HB260 на глубине 20мм.

Шагающие колеса механизма передвижения изготовлены из материала ZG42CrNo или катаных колес с такими же характеристиками, а твердость поверхности катания колес составляет HB330~380 путем индукционной закалки, а твердость не менее HB260 на глубине 20мм.

Тележка

Тележка состоит из жесткого механизма бокового перемещения ног и гибкого механизма бокового перемещения ног. Он оснащен рядом оборудования, такого как ветрозащитный рельсовый зажим, анкерное устройство, устройство коррекции прогиба, очиститель рельсов, буфер, стопорное устройство, звуковая и световая сигнализация, кнопка аварийной остановки и т. д. Применяется сбалансированная тележка, тележки соединены штифт, чтобы обеспечить равномерное давление нагрузки на колесо через систему балансировки. Тележка должна быть оборудована замедлителем и ограничителем хода, которые будут автоматически замедляться, когда тележка приближается к конечной точке пути, и автоматически останавливаться, когда она достигает минимального безопасного расстояния.

Ходовой механизм тележки использует комбинированную форму двигателя, редуктора и тормоза, а последний уровень трансмиссии использует открытую зубчатую передачу. Шагающие колеса механизма передвижения изготовлены из материала ZG42CrMo или катаных колес с такими же характеристиками, а твердость поверхности катания колес составляет HB330~380 путем индукционной закалки, а твердость не менее HB260 на глубине 20мм.

Ходовой механизм тележки должен иметь устройство защиты от поломки колес; балансир должен иметь точки опоры для облегчения разборки и обслуживания колеса и рамы.

Зажимная рейка: в жесткой гибкой опоре с каждой стороны нижней части нижней балки с каждой шарнирной самоблокирующейся прижимной рейкой, в любом случае (например, при отключении питания) с функцией автоматического зажима и безопасного открытия, и может быть с ручным управлением.

Система коррекции большой тележки

В работе тележки используется устройство для коррекции отклонения с двойной защитой. Благодаря дефлектору абсолютного значения, установленному на стандартном колесе со стороны жесткой и гибкой опоры, и калибровке эталонного магнитного блока, закрепленного на основании гусеницы, сигнал фактического положения двух опор определяется и вводится в ПЛК для сравнения и работы. и скорость гибкой ноги регулируется для реализации синхронной работы автомобиля. Кроме того, в месте соединения гибкой опоры с основной балкой (положение легко регулируется) имеется датчик угловой защиты. При достижении значения перекоса 3% пролета крана (390 мм), ходовой механизм остановится в аварийной ситуации и произведет ручную коррекцию для устранения отклонения, а затем возобновит работу крана.

Благодаря дефлектору абсолютного значения, установленному на стандартном колесе со стороны жесткой и гибкой опоры, и калибровке эталонного магнитного блока, закрепленного на основании гусеницы, сигнал фактического положения двух опор определяется и вводится в ПЛК для сравнения и работы. и скорость гибкой ноги регулируется для реализации синхронной работы автомобиля. Кроме того, в месте соединения гибкой опоры с основной балкой (положение легко регулируется) имеется датчик угловой защиты. При достижении значения перекоса 3% пролета крана (390 мм), ходовой механизм остановится в аварийной ситуации и произведет ручную коррекцию для устранения отклонения, а затем возобновит работу крана.

- Когда отклонение хода жесткой и гибкой опор достигает 1%~2% пролета крана. (130мм~260мм), система управления начинает автоматически корректировать отклонение.

- Когда отклонение хода жесткой и гибкой опор превышает 2% и менее 3% пролета крана (260–390 мм), он автоматически переходит в состояние снижения скорости и корректировки отклонения и выдает соответствующие предупреждения.

- Когда отклонение хода жесткой и гибкой опоры достигает 3% от пролета крана (390 мм), он автоматически останавливается для защиты и выдает сигнал тревоги. После того, как отклонение устранено путем ручного управления гибкой опорой для исправления отклонения, работа возобновляется.

Ветрозащитная анкеровка, анкерная система: Для обеспечения безопасности крана в нерабочем состоянии, особенно при сильном ветре и шторме, в конструкции должно быть предусмотрено идеальное анкерное устройство и использованы анкерные штифты для фиксации большого автомобиля в случае бури.

Анкерное устройство сблокировано с электрической системой, кран не может работать на якоре.

При столкновении с очень сильным штормом (скорость ветра 40 м/с ~ 55 м/с) в жестких, гибких боковых опорах необходимо оборудовать анкерными устройствами для повышения в нерабочем состоянии способности всей машины сопротивляться опрокидыванию, чтобы кран не унесло ветром.

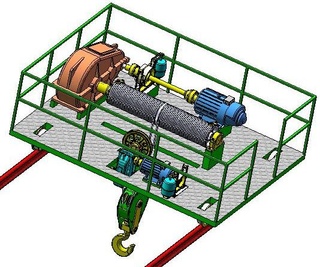

Ремонтный кран

- Для облегчения обслуживания верхней и нижней тележек и электромеханического оборудования на верхней поверхности конца главной балки со стороны жесткой опоры крана устанавливается ремонтный кран, который спроектирован со ссылкой на технические характеристики крана и соответствующие стандарты.

Технические характеристики ремонтного крана и связанные с ним параметры выносятся на согласование при рассмотрении предварительного проекта.

Технические характеристики ремонтного крана и связанные с ним параметры выносятся на согласование при рассмотрении предварительного проекта. - Грузоподъемность ремонтного крана должна соответствовать весу самых больших ремонтных частей, которые должны быть подняты в механизме верхней и нижней тележки, его рабочий диапазон соответствует приводу верхней и нижней тележки к козловому крану под стрелой, может служить в машинном отделении тележки везде, его высота подъема соответствует верхней и нижней тележке, которая должна быть поднята на землю для обслуживания деталей.

- Кран для технического обслуживания представляет собой кран с поворотной стрелой, в основном состоящий из подъемного механизма, поворотного механизма, ходового механизма, поворотной стрелы и колонны. Подъем, ход и вращение управляются с помощью кнопки, длина соединительного кабеля должна соответствовать потребностям использования.

- Должны быть установлены подъемное устройство, устройство ограничения хода, устройство автоматической блокировки поворотного рычага, амортизирующее и стопорное устройство для работы тележки и устройство парковочного ветрового поворота.

- Вращение и работа ремонтного крана осуществляется двигателем переменного тока с преобразованием частоты.

- Подъемный механизм подъемного крана для обслуживания проволочного каната без скручивания, без напряжения, без вращения, без ослабления проволочного каната, в соответствии с международными и текущими стандартами продукции Китая.

Подъемник

- Подъемник установлен в жесткой опоре от нижней части опоры до верхней части опоры в соответствии со структурными характеристиками козлового крана с несколькими слоями посередине для облегчения осмотра и обслуживающий персонал вверх и вниз.

- Лифт должен быть спроектирован и изготовлен профессиональными производителями лифтов по соответствующим стандартам и сертифицирован соответствующими ведомствами (включая сертификацию Государственного бюро качества и технического надзора и Бюро безопасности). Выбор модели лифта должен быть согласован.

- Грузоподъемность лифта 500 кг, это лифт двойного назначения для пассажиров и грузов.

Его нормальная скорость подъема составляет не менее 1 м/с, с плавным ускорением и замедлением и отображением выравнивания.

Его нормальная скорость подъема составляет не менее 1 м/с, с плавным ускорением и замедлением и отображением выравнивания. - Лифт должен быть оборудован предохранительными устройствами, ограничителями нагрузки, устройствами защиты от превышения скорости и мерами аварийной защиты в случае отключения электроэнергии или неисправности электрооборудования.

- Режим привода управления скоростью лифта должен быть приводом управления скоростью преобразования частоты и программным управлением ПЛК.

- При поломке лифта предусмотрены аварийные меры и функции эвакуации для обеспечения экстренного доступа персонала.

Система смазки

Козловой кран оборудован централизованной системой смазки каждого механизма. Все смазочные компоненты являются продукцией известных производителей.

- В каждом учреждении создана централизованная система смазки, централизованная система смазки должна быть современной, разумной, с использованием производительности, расположение ее точек смазки должно быть удобным, безопасным, используемые смазочные материалы должны быть пригодны для длительного использования в условиях экологические условия местонахождения покупателя.

В соответствии с действующими стандартами в Китае и удобно покупать.

В соответствии с действующими стандартами в Китае и удобно покупать. - Точки смазки должны иметь четкие указания, иметь карты смазки и закрепляться в виде знаков в обозначенных местах.

- Система смазки и управление всей системой управления транспортным средством могут осуществлять местное дистанционное управление. В системе управления транспортным средством можно реализовать управление системой смазки, отображение неисправностей, работу, статистику данных и другие функции.

- Оснащен портативным электрическим насосом высокого давления.

Строп балансирного типа (сокращенно балансир)

Принять строп типа балансира (с осью вращения, нижний конец может достигать 90 ° # 65289; в направлении осей x и y. Балансир представляет собой пластинчатую сварную конструкцию, которая подвешена к головке крюка основного крюка с помощью оси шарнира.Строп противовеса имеет достаточную прочность и жесткость согласно требованиям технических условий.Тип противовеса определяется при рассмотрении эскизного проекта. Крюк комплектуется головкой метаболического крюка.

Крюк комплектуется головкой метаболического крюка.

Руководство по безопасности кранов Eot с грейферным ковшом

26 нояб. 2021 г.

Замена направляющей каната мостового крана

23 сент. 2021 г.

Роль и принцип работы направляющей троса электрической лебедки

14 сент. 2021 г.

Подробные шаги по установке козлового крана

7 сентября 2021 г.

Востребованы на небольших площадях, в помещениях, на складах, строительных объектах;

Востребованы на небольших площадях, в помещениях, на складах, строительных объектах;

Эти цифры не включают другие формы травм, например, вызванные опасными процессами и авариями с вилочным погрузчиком.

Эти цифры не включают другие формы травм, например, вызванные опасными процессами и авариями с вилочным погрузчиком. Чтобы иметь диаграмму точек смазки, расположение точек смазки ясно.

Чтобы иметь диаграмму точек смазки, расположение точек смазки ясно. Его номинальный уровень прочности на растяжение должен соответствовать соответствующим текущим стандартным продуктам.

Его номинальный уровень прочности на растяжение должен соответствовать соответствующим текущим стандартным продуктам.

Технические характеристики ремонтного крана и связанные с ним параметры выносятся на согласование при рассмотрении предварительного проекта.

Технические характеристики ремонтного крана и связанные с ним параметры выносятся на согласование при рассмотрении предварительного проекта.

Его нормальная скорость подъема составляет не менее 1 м/с, с плавным ускорением и замедлением и отображением выравнивания.

Его нормальная скорость подъема составляет не менее 1 м/с, с плавным ускорением и замедлением и отображением выравнивания. В соответствии с действующими стандартами в Китае и удобно покупать.

В соответствии с действующими стандартами в Китае и удобно покупать.