Содержание

Механические свойства

|

Механические свойства основных металлов (Таблица)

|

Наименование металла и обозначение модификации

|

Механические свойства металлов

| ||||||

|

σв, МН/м2

|

σпц, МН/м2

|

σт, МН/м2

|

δ,%

|

Ψ,%

|

Е, МН/м2

|

НВ, Н/м2

| |

|

Алюминий (Al)

|

80-110

|

30

|

30-70

|

40

|

85

|

72000

|

20-35

|

|

Бериллий(a-Be)

|

140

|

60

|

—

|

—

|

—

|

300000

|

140

|

|

Вольфрам (P-W)

|

1200-1400

|

—

|

750

|

—

|

—

|

420000

|

350

|

|

Железо (a-Fe)

|

250-330

|

120

|

125

|

25-55

|

70-85

|

210000

|

50

|

|

Кадмий (a-Cd)

|

62

|

3

|

10

|

20

|

50

|

530000

|

20

|

|

Кобальт (a-Co)

|

240

|

—

|

—

|

5

|

—

|

207500

|

125

|

|

Кремний (Si)

|

—

|

—

|

—

|

—

|

—

|

114500

|

240

|

|

Магний (Mg)

|

170-200

|

12

|

20-60

|

15

|

20

|

43600

|

25

|

|

Марганец:

a-Mn

P-Mn

|

хрупкий

|

хрупкий

|

хрупкий

|

хрупкий

|

хрупкий

|

201600

201600

|

|

|

210

| |||||||

|

210

| |||||||

|

Медь (Cu)

|

220

|

15

|

60-80

|

60

|

75

|

132000

|

35

|

|

Молибден (Mo)

|

700

|

—

|

—

|

30

|

—

|

330000

|

125

|

|

Никель (a-Ni)

|

400-500

|

80

|

120

|

40

|

70

|

205000

|

60-80

|

|

Ниобий (Nb)

|

340

|

—

|

—

|

—

|

30

|

—

|

250

|

|

Олово (белоеХР-Sn)

|

20-40

|

1,5

|

—

|

40

|

75

|

55000

|

5

|

|

Свинец(Pb)

|

18

|

2,5

|

5-10

|

50

|

100

|

17000

|

4-6

|

|

Титан (a-Ti)

|

600

|

—

|

440

|

28

|

—

|

105000

|

230

|

|

Хром (a-Cr)

|

хрупкий

|

хрупкий

|

хрупкий

|

хрупкий

|

хрупкий

|

252000

|

220

|

|

Цирконий (a-Zr)

|

950

|

950

|

—

|

—

|

—

|

70000

|

82

|

|

Цинк (Zn)

|

110-150

|

—

|

90-100

|

5-20

|

—

|

94000

|

30-42

|

Обозначения:

σв — предел прочности при растяжении,

σпц — предел пропорциональности,

σт — предел текучести,

δ — относительное удлинение,

Ψ — относительное сужение,

Е — модуль упругости,

НВ — твердость по Бриннелю,

Механические свойства материалов – сварка и неразрушающий контроль

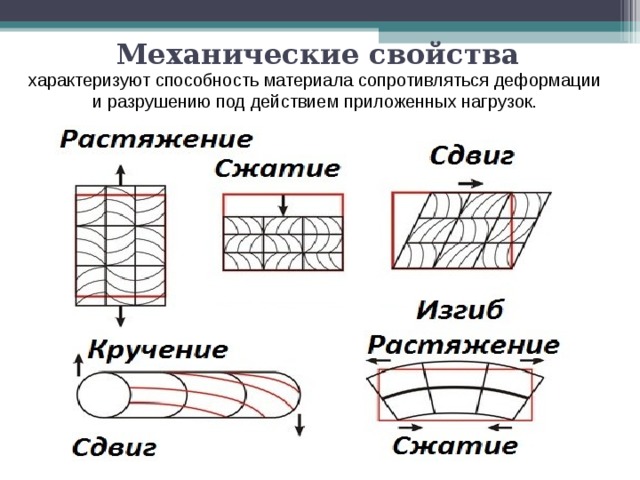

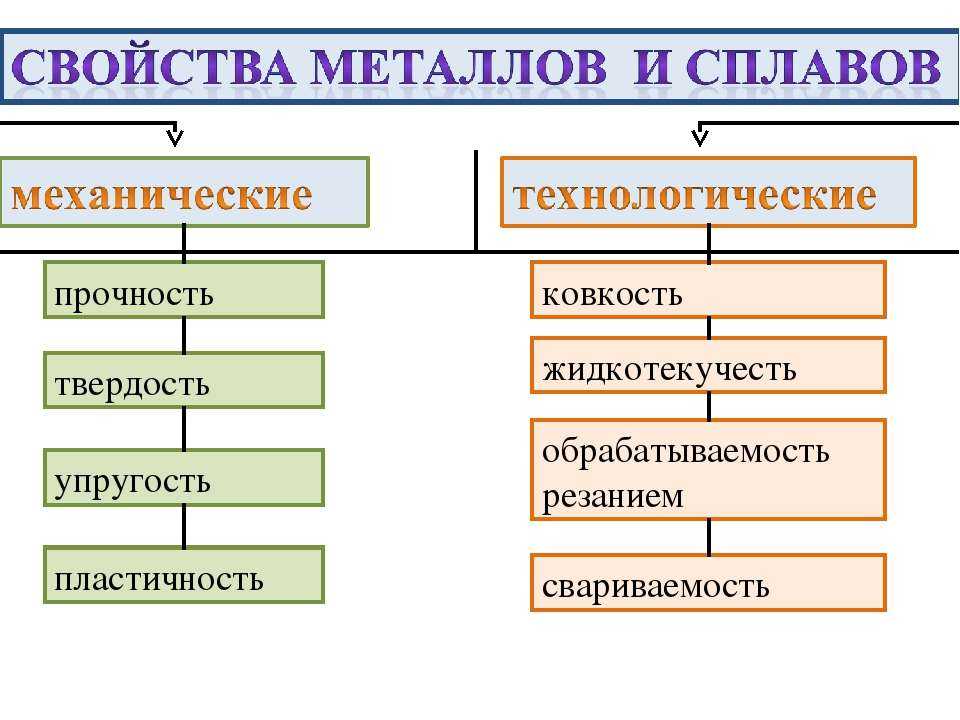

Механические свойства металлов связаны со способностью материала противостоять механическим силам и нагрузкам. Тема механических свойств материалов имеет большое промышленное значение при проектировании инструментов, машин и конструкций. Эти свойства чувствительны к структуре в том смысле, что они зависят от структуры кристалла и сил его связи (на микроструктурном уровне), особенно от природы и поведения несовершенств, существующих внутри самого кристалла или на границах зерен. В этой статье мы обсудим 13 основных механических свойств металлов, а именно:

Тема механических свойств материалов имеет большое промышленное значение при проектировании инструментов, машин и конструкций. Эти свойства чувствительны к структуре в том смысле, что они зависят от структуры кристалла и сил его связи (на микроструктурном уровне), особенно от природы и поведения несовершенств, существующих внутри самого кристалла или на границах зерен. В этой статье мы обсудим 13 основных механических свойств металлов, а именно:

- Прочность

- Эластичность

- Пластичность

- Пластичность

- Пластичность

- Хрупкость

- Жесткость

- Твердость

- Ползучесть

- Усталость

- Устойчивость

- Прочность

- Свариваемость

Эти свойства можно легко понять с помощью диаграммы напряжения-деформации (приведенной ниже). Диаграмма напряжение-деформация строится с помощью испытания на растяжение.

Диаграмма напряжение-деформация строится с помощью испытания на растяжение.

Теперь мы обсудим 13 различных механических свойств материалов;

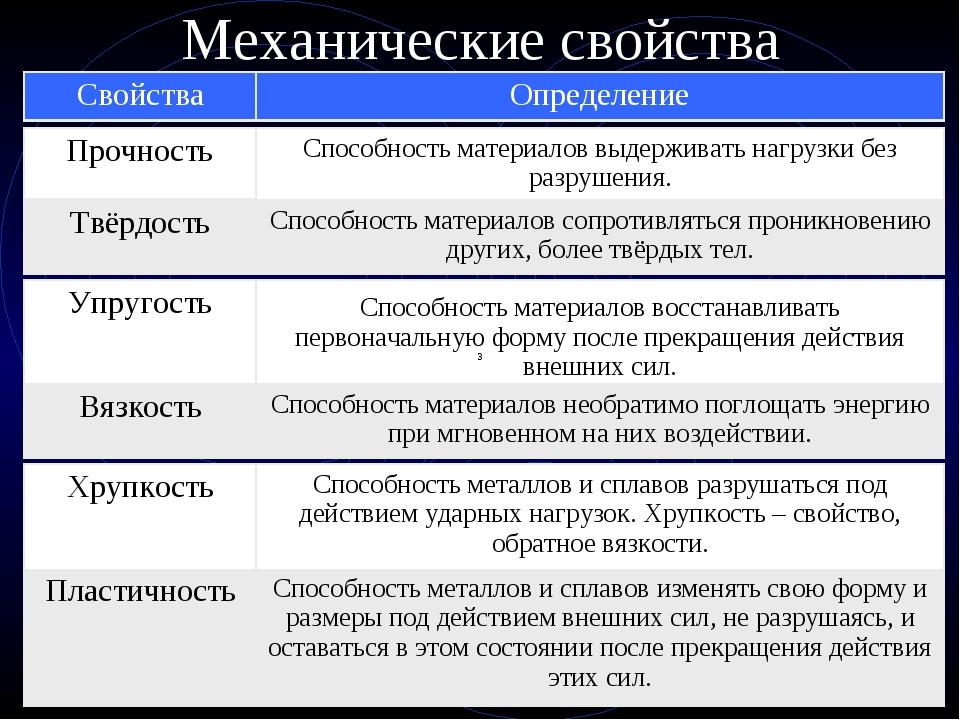

1) ПРОЧНОСТЬ: Прочность определяется как способность материала сопротивляться внешней нагрузке. Внутреннее сопротивление материала внешним силам называется напряжением.

Способность металла сопротивляться внешним нагрузкам и сопротивляться разрушению под действием внешних нагрузок от этих напряжений называется прочностью.

Чем прочнее материал, тем большую нагрузку он может выдержать Это свойство материала, следовательно, определяет способность выдерживать напряжения без разрушения.

Прочность варьируется в зависимости от типа нагрузки, такой как прочность на растяжение, сжатие, сдвиг и кручение. Максимальное напряжение, которое любой материал может выдержать перед разрушением, называется пределом прочности при растяжении или пределом прочности при растяжении (точка «D» — это предел прочности при растяжении (UTS), показанный на рисунке выше). Прочность материала – это его предел прочности при растяжении.

Прочность материала – это его предел прочности при растяжении.

2) ЭЛАСТИЧНОСТЬ: Упругость определяется как свойство материала восстанавливать свою первоначальную форму после снятия внешней нагрузки. Возьмем в качестве примера резиновую ленту: всякий раз, когда мы тянем резиновую ленту, она удлиняется, т. е. ее форма деформируется, но когда мы снимаем нагрузку, резиновая лента возвращается к своей первоначальной форме. Следовательно, можно сказать, что резинка представляет собой эластичный материал или резинка обладает свойством упругости.

Когда внешние силы удаляются, это также можно назвать способностью материала возвращаться в исходное положение после деформации. Его можно использовать в качестве важного приложения для создания точных инструментов, таких как пружины или конструкции и т. д.

Любой материал будет проявлять эластичность до определенной нагрузки, которая называется пределом упругости этого материала (область между точками «О» и «А» на приведенной выше диаграмме напряжения-деформации представляет собой диапазон упругости, он также известен как пропорциональный предел. За пределами точки «А» начнется постоянная деформация материала). Если мы продолжим прикладывать внешнюю нагрузку сверх предела упругости, материал будет необратимо деформирован, т. е. материал не сможет восстановить свою первоначальную форму даже после снятия внешней нагрузки.

За пределами точки «А» начнется постоянная деформация материала). Если мы продолжим прикладывать внешнюю нагрузку сверх предела упругости, материал будет необратимо деформирован, т. е. материал не сможет восстановить свою первоначальную форму даже после снятия внешней нагрузки.

3) ПЛАСТИЧНОСТЬ: Пластичность определяется как свойство материала, при котором материал не способен восстановить свою первоначальную форму даже после снятия нагрузки, т.е. материал необратимо деформируется.

Другими словами, это способность или склонность материала подвергаться определенной остаточной деформации без разрушения.

Пластическая деформация происходит только после превышения предела упругости материала. Это свойство важно при формовании, штамповке, экструдировании и многих других процессах горячей или холодной обработки. Материалы, такие как глиняный свинец и т. д., пластичны при комнатной температуре, а сталь пластична при температуре ковки. Это свойство обычно увеличивается с повышением температуры материалов.

Это свойство материала требуется при ковке при чеканке изображений на монетах и при умственном труде.

4) ПЛАСТИЧНОСТЬ: Пластичностью называют свойство материала, позволяющее вытягивать его в тонкую проволоку при приложении растягивающей нагрузки.

Пластичность обычно измеряется в терминах процентного удлинения и процентного уменьшения площади, которые часто используются в качестве эмпирических показателей пластичности.

Как правило, материалы, которые обладают относительным удлинением более 5%, называются пластичными материалами

Пластичный материал, обычно используемый в инженерной практике в порядке уменьшения пластичности: мягкая сталь, медь, алюминий, никель, цинк, олово и свинец.

5) КОВУЮСТЬ: Ковкость – это способность материала распрямляться в тонкие листы под действием больших сжимающих усилий без образования трещин (при горячей или холодной обработке давлением), что означает, что это особый случай пластичности. пластичность, которая позволяет раскатывать или штамповать материалы в тонкие листы.

пластичность, которая позволяет раскатывать или штамповать материалы в тонкие листы.

Податливый материал должен быть пластичным, но не обязательно настолько прочным.

Податливые материалы, обычно используемые в инженерной практике в порядке убывания стоимости, кованое железо, медь и алюминий, свинцовая сталь и т.д., признаются высокопластичными металлами.

6) ХРУПКОСТЬ: Хрупкость является противоположностью пластичности. Это свойство материала разрушаться с небольшой остаточной деформацией. Материалы, имеющие относительное удлинение менее 5% и поведение при нагрузке, называются хрупкими материалами.

Хрупкие материалы при воздействии растягивающих нагрузок отламываются без какого-либо ощутимого удлинения. Стекло, чугун, латунь и керамика считаются хрупкими материалами, поэтому хрупкость – это свойство материала откалываться без заметного удлинения при воздействии растягивающих нагрузок .

7) ЖЕСТКОСТЬ: Жесткость определяется как способность материала сопротивляться деформации под действием напряжения. Сопротивление материала упругой деформации или прогибу называется жесткостью или жесткостью.

Сопротивление материала упругой деформации или прогибу называется жесткостью или жесткостью.

Материал, который подвергается незначительной или очень незначительной деформации, а нагрузка имеет высокую степень жесткости или жесткости, например, подвесные балки из стали и алюминия могут быть достаточно прочными, чтобы выдержать требуемую нагрузку, но алюминиевая балка будет прогибаться или прогибаться еще больше, что означает стальная балка жестче или жестче, чем алюминиевая балка.

Если материал ведет себя упруго с линейной зависимостью напряжения от деформации по закону Гукса, его жесткость измеряется модулем упругости Юнга. Чем выше значение модуля Юнга, тем жестче материал при растяжении и сжатии. Его называют модулем жесткости или модулем упругости при сдвиге. Модуль жесткости обычно составляет 40% от значения модуля Юнга для обычно используемых материалов при объемном искажении модуля всестороннего сжатия.

8) ТВЕРДОСТЬ: Твердость определяется как способность металла резать другой металл.

Твердый металл всегда может сократить впечатление от более мягких металлов из-за его твердости

Это очень важное свойство металлов, имеющее широкий спектр значений, оно охватывает множество различных свойств, таких как износостойкость, стойкость к вдавливанию, устойчивость к царапинам, устойчивость к деформации и подвижность машины и т. д. Алмаз — самый твердый из известных материалов.

9) ПОЛЗУЧОСТЬ: Когда металлическая деталь подвергается постоянному высокому напряжению при высокой температуре в течение длительного периода времени, она подвергается медленной и постоянной деформации, известной как ползучесть. Если материал будет постоянно подвергаться высоким напряжениям при более высоких температурах, может образоваться трещина, которая может в дальнейшем распространяться в направлении разрушения, называемого разрушением при ползучести.

10) УСТАЛОСТЬ: Усталость – это разрушение материала из-за циклического или повторяющегося нагружения. Интенсивность нагрузки может быть намного меньше предельного растягивающего напряжения, но из-за многократного или циклического действия нагрузки зарождается и распространяется трещина, что приводит к усталостному разрушению.

Интенсивность нагрузки может быть намного меньше предельного растягивающего напряжения, но из-за многократного или циклического действия нагрузки зарождается и распространяется трещина, что приводит к усталостному разрушению.

Процесс усталости приводит к макроскопическим и микроскопическим разрывам (в масштабе кристаллического зерна), а также к конструктивным особенностям компонентов, которые вызывают концентрации напряжений (отверстия, шпоночные пазы, резкие изменения направления нагрузки и т. д.).

11) УСТОЙЧИВОСТЬ: Количество энергии, которое тело может поглотить без остаточной деформации.

12) ПРОЧНОСТЬ: Количество энергии, которое материал может поглотить, не разрушаясь, называется ударной вязкостью этого материала. Другими словами, это способность материала поглощать энергию и пластически деформироваться без разрушения.

Разница между ударной вязкостью и упругостью:

При приложении внешней нагрузки к любому материалу, как правило, материал проявляет упругость, затем достигает стадии пластичности, а после пластичности материал разрушается или ломается. Прочность — это энергия, поглощаемая без разрушения материала (т. е. энергия, поглощаемая на стадии упругости + энергия, поглощаемая на стадии пластичности перед разрушением). Однако упругость — это энергия, поглощаемая только на стадии упругости, т. е. энергия, поглощаемая без остаточной деформации материала.

Прочность — это энергия, поглощаемая без разрушения материала (т. е. энергия, поглощаемая на стадии упругости + энергия, поглощаемая на стадии пластичности перед разрушением). Однако упругость — это энергия, поглощаемая только на стадии упругости, т. е. энергия, поглощаемая без остаточной деформации материала.

13) СВАРИМОСТЬ: Свариваемость не является основным механическим свойством, но очень важна, когда материал необходимо сваривать. Свариваемость – это способность материала поддаваться сварке и сохранять свои свойства после сварки. Если материал очень легко сваривается с другими материалами в любом положении и способен сохранять заданные свойства, то можно сказать, что свариваемость этого материала хорошая.

Углеродный эквивалент играет очень важную роль в определении свариваемости стали. В целом, материал с углеродным эквивалентом менее 0,4 % считается хорошо свариваемым. Любой материал с углеродным эквивалентом от 0,4 до 0,5 % считается материалом с ограниченной свариваемостью, а любой материал с углеродным эквивалентом более 0,5 % считается пригодным для сварки. считается материалом с плохой свариваемостью. Это кратко изложено ниже

считается материалом с плохой свариваемостью. Это кратко изложено ниже

- До 0,4%: хорошая свариваемость

- От 0,4 до 0,5%: ограниченная свариваемость

- Более 0,5 %: плохая свариваемость

Чтобы узнать больше о механических свойствах материалов, посмотрите видео ниже:

1. Википедия: Нажмите здесь, чтобы прочитать

2. thengineerspost.com

Эта статья написана:

MR. АБХИШЕК СРИВАСТАВА

B.TECH (МЕХАНИЧЕСКИЙ ИНЖЕНЕР)

- 4+ лет промышленного опыта

- 2+ года преподавания

E-mail : [email protected]

Прочность материалов- Механические свойства металлов

Дом

Диплома

Прочность материалов

Прочность материалов-механических владений. Митовые

. 0005

0005

ДИПЛОМ

Автор: АМИТ

10 августа 2021 г.

Комментариев нет

ЭЛАСТИЧНОСТЬ:

Когда к телу приложены внешние силы, внешние силы имеют тенденцию деформировать тело, в то время как молекулярные силы, действующие между молекулами, оказывают сопротивление деформации. Деформация частиц продолжается до установления полного сопротивления внешним силам. Если теперь силы постепенно уменьшатся, тело полностью или частично вернется к своей первоначальной форме.

Эластичность – это свойство, благодаря которому материал, деформированный под нагрузкой, может вернуться к своим первоначальным размерам при снятии нагрузки.

Сталь, алюминий, медь и т. д. можно считать абсолютно эластичными в определенных пределах.

ПЛАСТИЧНОСТЬ:

Пластичность – это характеристика, которая позволяет материалу вытягиваться в продольном направлении до уменьшенного сечения под действием растягивающей силы.

Благодаря этому свойству провода изготавливаются методом протягивания через отверстие. При пластическом растяжении материал проявляет определенную степень эластичности вместе со значительной степенью пластичности. Это ценное свойство цепей, канатов и т. д., поскольку они не отламываются во время эксплуатации, не вызывая достаточного удлинения.

Благодаря этому свойству провода изготавливаются методом протягивания через отверстие. При пластическом растяжении материал проявляет определенную степень эластичности вместе со значительной степенью пластичности. Это ценное свойство цепей, канатов и т. д., поскольку они не отламываются во время эксплуатации, не вызывая достаточного удлинения.

ХРУПКОСТЬ:

Хрупкость подразумевает отсутствие пластичности. Материал называется хрупким, если он не может быть растянут до меньшего сечения. В хрупком материале разрушение происходит под нагрузкой без значительной деформации. Хрупкие разрушения происходят без предупреждения, и это свойство, как правило, крайне нежелательно.

Чугун, высокоуглеродистая сталь, бетон, камень, стекло и т. д. являются распространенными примерами хрупких материалов.

ПЛАСТИЧНОСТЬ:

Пластичность — это свойство материала, позволяющее растягивать его во всех направлениях без разрыва.

Податливый материал обладает высокой степенью пластичности, но не обязательно большой прочностью. Это свойство используется во многих операциях, таких как ковка, горячая прокатка, штамповка и т. д.

Податливый материал обладает высокой степенью пластичности, но не обязательно большой прочностью. Это свойство используется во многих операциях, таких как ковка, горячая прокатка, штамповка и т. д.

Это свойство обычно увеличивается с повышением температуры.

Золото, серебро, медь, алюминий, свинец, цинк и т. д. являются распространенными примерами ковкого материала.

ПРОЧНОСТЬ:

Прочность – это свойство материала, которое позволяет ему поглощать энергию без разрушения. Это свойство очень желательно для компонентов, подвергающихся циклическим или ударным нагрузкам.

Вязкость измеряется с точки зрения энергии, необходимой на единицу объема материала, чтобы вызвать разрыв под действием постепенно увеличивающейся растягивающей нагрузки.

Распространенным сравнительным испытанием является испытание на изгиб, в котором ожидается, что материал выдержит угловой изгиб без разрушения.

ТВЕРДОСТЬ:

Твердость — это способность материала сопротивляться вдавливанию или истиранию поверхности.

Твердые материалы устойчивы к царапинам или износу при трении с другим телом.

Твердые материалы устойчивы к царапинам или износу при трении с другим телом.

Испытания на твердость можно разделить на

(i) Испытание на царапание (ii) Испытание на вдавливание

Испытание на царапание состоит во вдавливании нагруженного алмаза в поверхность образца и последующем вытягивании алмаза для образования царапины. Затем определяется число твердости на основе (i) нагрузки, необходимой для образования царапины заданной ширины, или (ii) ширины царапины, полученной при заданной нагрузке.

Испытание на вдавливание состоит из вдавливания тела стандартной формы в поверхность испытуемого образца. В обычно используемом испытании на твердость по Бринеллю закаленный стальной шарик заданного диаметра вдавливается в поверхность испытуемого образца под фиксированной стандартной нагрузкой, а затем измеряется площадь поверхности отпечатка.

Обратная твердость известна как мягкость.

ПРОЧНОСТЬ:

Прочность металла – это его способность противостоять различным силам, которым он подвергается во время испытаний или эксплуатации.

Прочность материала позволяет ему сопротивляться разрушению под нагрузкой. Обычно он определяется как предел прочности при растяжении, предел прочности при сжатии, условное напряжение, предел прочности при сдвиге и т. д.

Прочность материала позволяет ему сопротивляться разрушению под нагрузкой. Обычно он определяется как предел прочности при растяжении, предел прочности при сжатии, условное напряжение, предел прочности при сдвиге и т. д.

Материалы всех видов обязаны своей прочностью катиону сил, находящихся в молекулах тел и вокруг них, но главным образом той из них, которая известна как сцепление.

Связанные видеоролики:

927292111111111111111111111111111111111111111111111111ра 1

9000

php?article_id=2

php?article_id=2 Благодаря этому свойству провода изготавливаются методом протягивания через отверстие. При пластическом растяжении материал проявляет определенную степень эластичности вместе со значительной степенью пластичности. Это ценное свойство цепей, канатов и т. д., поскольку они не отламываются во время эксплуатации, не вызывая достаточного удлинения.

Благодаря этому свойству провода изготавливаются методом протягивания через отверстие. При пластическом растяжении материал проявляет определенную степень эластичности вместе со значительной степенью пластичности. Это ценное свойство цепей, канатов и т. д., поскольку они не отламываются во время эксплуатации, не вызывая достаточного удлинения. Податливый материал обладает высокой степенью пластичности, но не обязательно большой прочностью. Это свойство используется во многих операциях, таких как ковка, горячая прокатка, штамповка и т. д.

Податливый материал обладает высокой степенью пластичности, но не обязательно большой прочностью. Это свойство используется во многих операциях, таких как ковка, горячая прокатка, штамповка и т. д.  Твердые материалы устойчивы к царапинам или износу при трении с другим телом.

Твердые материалы устойчивы к царапинам или износу при трении с другим телом.  Прочность материала позволяет ему сопротивляться разрушению под нагрузкой. Обычно он определяется как предел прочности при растяжении, предел прочности при сжатии, условное напряжение, предел прочности при сдвиге и т. д.

Прочность материала позволяет ему сопротивляться разрушению под нагрузкой. Обычно он определяется как предел прочности при растяжении, предел прочности при сжатии, условное напряжение, предел прочности при сдвиге и т. д.