Содержание

Механические испытания металлов | КазЭкспертПром

Если говорить о самом многофункциональном материале, который существует на сегодня, то это — металл. Он используется практически повсеместно, включая сферы строительства и производства. Жизнь общества без него просто невообразима. И при строительстве общественных зданий важно обращать тщательное внимание на качество металла, сплавов.

Механические испытания: зачем это нужно

Как оценить качество представленного сплава? Можно ли со 100% уверенностью на глаз определить прочность металла? Нет. И, чтобы избежать возможных дальнейших разрушений, аварий, ненадежности сооружения, стоит проводить механические испытания металлов. Такие манипуляции позволяют проверить сплав на ударную вязкость, твердость, растяжение, загиб, сплющивание и др. Качество металлических материалов оценивается в ходе таких испытаний. Подтверждение механических свойств образцов — важный этап надежности будущих машин, зданий, сооружений, технических устройств.

Испытаний может быть большое количество, но методы у всех — одинаковые. И они регламентированы стандартами (государственными или международными), а также инструкциями ведомственного формата.

Виды и методы испытаний

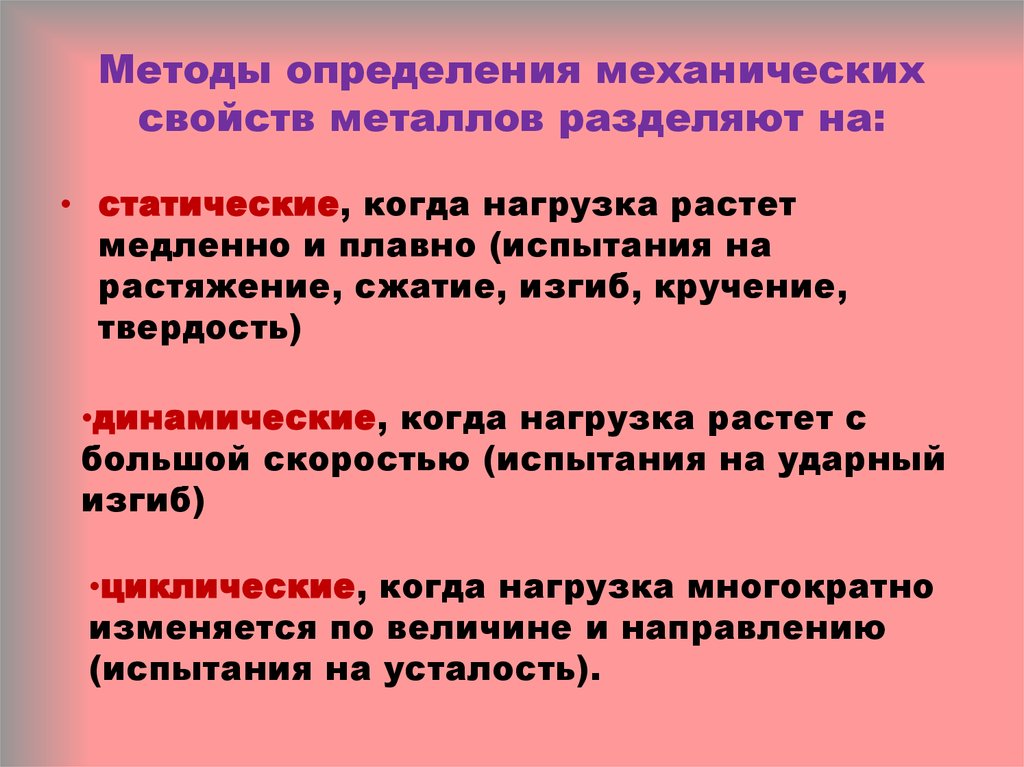

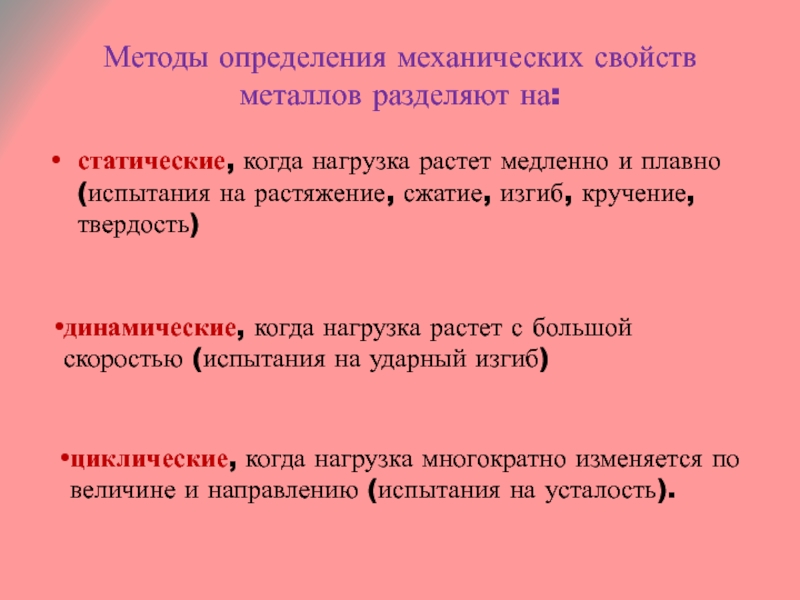

Чтобы проверить механические свойства металлов, используются различные методики, которые ориентируются на вид материала и цели экспертизы:

- статические: проверка нагрузки;

- динамические: увеличение нагрузки с большой скоростью;

- циклические: многократное изменение направления и величины нагрузки;

- технологические: испытание проводится на специальных установках.

Определение твердости металла

Механические испытания очень часто проводятся именно на этот критерий. Эта проверка показывает насколько материал способен сопротивляться проникновению более твердой субстанции в него. Также испытание проводится:

- по методике Бринелля;

- по методике Роквелла;

- по методике Виккерса.

Опыт проводится достаточно легко путем вдавливания, с применением алмазного конуса, четырехгранной пирамиды. Изделие, которое испытывается не разрушается и в дальнейшем может даже поступить на прилавки торговых точек.

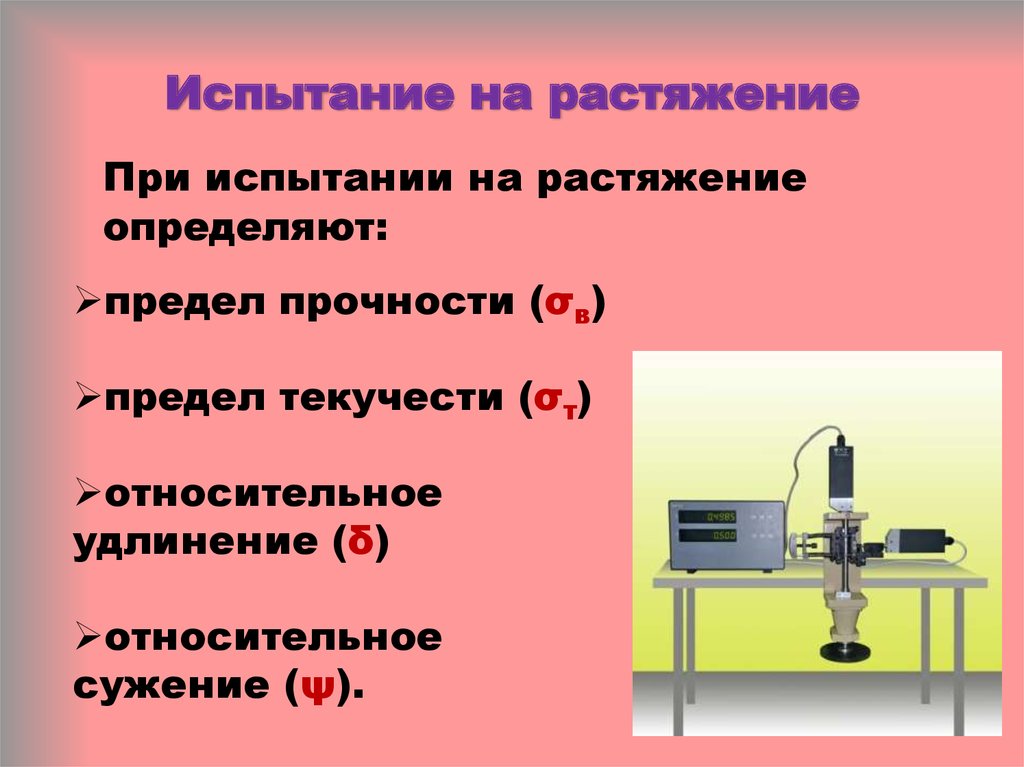

Испытание на растяжение металла

И с такой методикой можно получить важные сведения о примерном пределе прочности металла, упругости, тягучести, относительном удлинении. Для исследования подходят образцы с прямоугольным или круглым сечением.

Испытание на сжатие металла

Любая аккредитованная испытательная лаборатория проводит экспертизу и на определение данной характеристики. Правда стоит иметь в виду, что получить достоверные сведения по этому параметру при исследовании хрупких металлов можно только данной методикой. Этот вид экспертизы будет уместен и в том варианте, когда в реальных условиях производства на элемент действуют нагрузки сжимающего типа. Выбранный образец устанавливается между прессом, и платформы оказывают на него давление. Специалисты смотрят на то разрушается ли металл, деформируется ли основа.

Специалисты смотрят на то разрушается ли металл, деформируется ли основа.

Механические испытания металлов — это ряд исследований, проводимых в испытательной лаборатории на специальном оборудовании с целью определения физико-механических свойств материалов. Экспертиза дает объективные данные о свойствах испытуемых материалов, возможности их применения для массового производства деталей машин, оборудования, сооружений. По окончании работ выдается официальный протокол исследований, признаваемый государственными и коммерческими структурами. Надежность любой конструкции из металла должна быть подтверждена качественными характеристиками материала, используемого при строительстве. Профессионалы в этой области проведут все испытания компетентно.

Виды испытаний металлов — компания Ауремо / Auremo

Актуальность

С целью контроля качества производства применяются различные виды испытаний металлов (химические, физические, механические и другие). Главная задача таких исследований — сравнительный анализ характеристик по заданным параметрам. Так, испытания на усталость металла проводятся с целью определения пределов выносливости материала в определенных условиях эксплуатации. Как правило, для этого проводятся нагрузки по циклической схеме.

Так, испытания на усталость металла проводятся с целью определения пределов выносливости материала в определенных условиях эксплуатации. Как правило, для этого проводятся нагрузки по циклической схеме.

Одним из важнейших параметров конструкционных элементов выступает прочность, которую проверяют, в том числе, проведением испытаний металлов на изгиб с помощью растягивающих и сжимающих напряжений. Способ проведения такого вида исследования качеств материала регламентирует ГОСТ 14019–80. Определяя стойкости к ударным (динамическим) нагрузкам, используют испытания на ударную вязкость металла, особенность которых заключается в понижении температуры тестируемого образца.

Не меньшей распространенностью могут похвастаться испытания металлов на разрыв или растяжение. Данное исследование направлено на определение предела упругости материала, текучести, прочности и его относительного удлинения, а также сужения. Еще одним методом тестирования металлов и сплавов является определение твердости по общепринятым шкалам:

·Бринеллю;

·Роквеллу;

·Виккерсу.

Проводятся следующие неразрушающее тестирование металлов химическое, механическое, технологическое, металлографическое. Цель тестирования состоит в том, чтобы оценить качество материала, определить его эксплуатационные характеристики.

Механические методы

Механические методы выявляют устойчивость сплавов к различного рода нагрузкам, дают информацию о прочности и пластичности материала. Тестирование проводиться в условиях либо постепенного повышения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

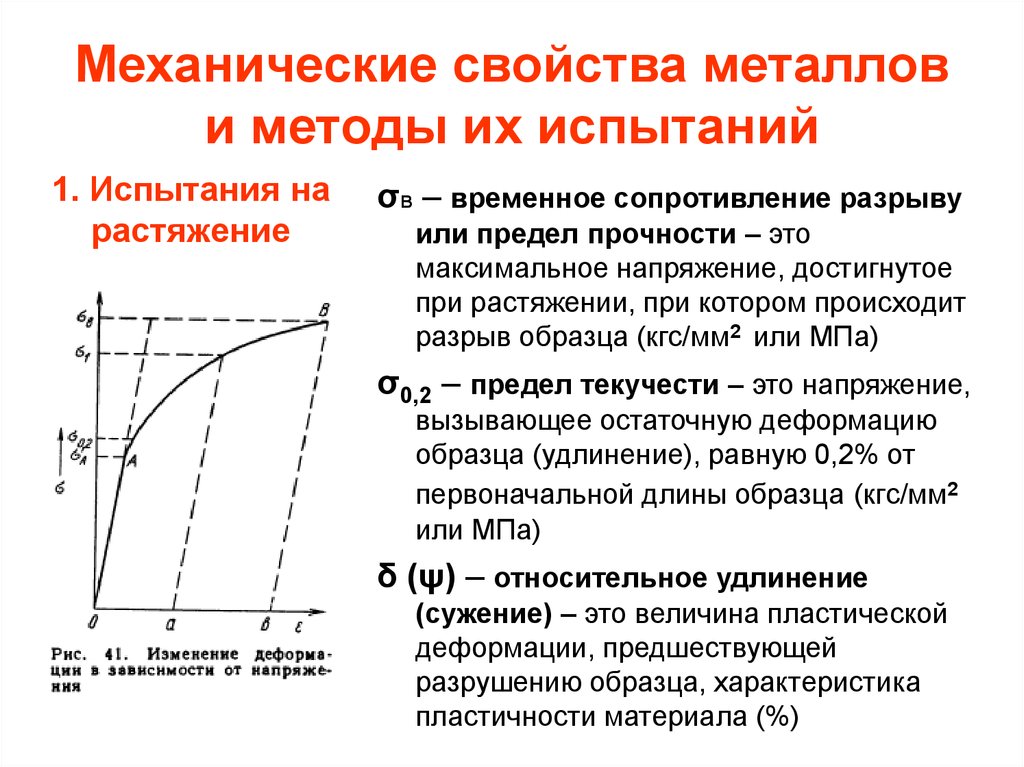

Испытание на растяжение. Стандартный образец имеет установленные ГОСТом параметры: для круглого образца длина равна l0d; для плоского образца длина равна 11, З площади поперечного сечения образца, выраженного в мм2. Тестирование проходит на специальном станке. Образец растягивается вдоль оси до разрыва, с автоматической записью диаграммы деформации.

Испытание на твёрдость. Если сплав отличается твердостью (закаленная сталь), а также для тонколистовых сталей твердость определяют по Роквеллу, вдавливая в образец шарик диаметром 1,59 мм или алмазный конус. Показатель твердости по Роквеллу HR можно перевести в показатель твердости по Бринеллю Н. В. по специальным таблицам. Для углеродистых сталей с пределом прочности 400 — 1000 МПа есть зависимость между твердостью по Бринеллю Н. В. и пределом прочности при растяжении: 0 = 0,36 НВ.

Показатель твердости по Роквеллу HR можно перевести в показатель твердости по Бринеллю Н. В. по специальным таблицам. Для углеродистых сталей с пределом прочности 400 — 1000 МПа есть зависимость между твердостью по Бринеллю Н. В. и пределом прочности при растяжении: 0 = 0,36 НВ.

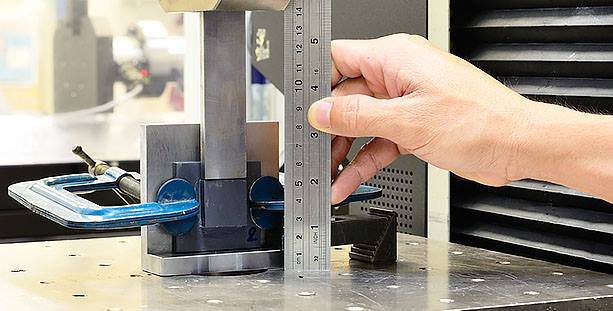

Испытание на изгиб. Испытание определяет способность листового металла деформироваться согласно заданной форме. Образец вырезают из листа без обработки поверхности и изгибают на специальном прессе.

Испытание на удар (испытание на хрупкость). Испытание проводят на специальных маятниковых копрах, помещая туда стандартные образцы с надрезом. Этим испытанием определяют способность сплава противостоять действию динамических нагрузок. Чем пластичнее металл, тем выше устойчивость к ударным нагрузкам.

Испытания на усталость. Испытание определяет устойчивость к циклическим нагрузкам и вибрации, при которых материал не разрушается. Обычно применяется машина для испытания на усталость при изгибе. Цилиндрический образец подвергаются действию нагрузок сжимающих и растягивающих.

Цилиндрический образец подвергаются действию нагрузок сжимающих и растягивающих.

Испытания на ползучесть.Это испытание определяет устойчивость материала к длительной нагрузке при повышенной температуре. Длительность испытания составляет несколько тысяч часов. Надежные результаты получают лишь на специальном оборудовании с точным контролем температуры образца и точным контролем изменений размеров.

Испытания на излом. Образец с шейкой разрушается ударом, полученный излом рассматривают под микроскопом, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер зерна, толщину закаленного слоя, глубину цементации.

Оптические и физические методы

Микроскопическое исследование. Контроль структуры излома проводится металлургическим или поляризационным микроскопом. Излом материала исследуют, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер и форму зерен, фазовые соотношения, толщину закаленного слоя, глубину цементации.

Радиографическое исследование. Это метод часто применяют для контроля качества сварных швов. На полученной рентгенограмме выявляют поры, сегрегацию и трещины. Проведя облучение в двух перпендикулярных проекциях, можно точно определить расположение дефекта.

Магнитно-порошковый контроль пригоден для ферромагнитных материалов — сплавов никеля, железа, кобальта. Поверхностные и некоторые виды внутренних дефектов ферромагнитных материалов удается выявить нанесением магнитного порошка на намагниченный образец.

Химические методы

Химическим испытанием определяется точность химического состава, присутствие или отсутствие необходимых примесей. При травлении поверхность металла подвергают действию химических растворов для выявления пористости, сегрегации и т. п. Наличие примесей серы и фосфора удается обнаружить методом контактных отпечатков, при котором поверхность образца прижимается к сенсибилизированной фотобумаге.

Метод спектроскопического анализа позволяют оперативно проводить качественное определение малых количеств примесей, которые невозможно обнаружить другими химическими методами. С помощью таких приборов, как полихроматоры, квантометры, квантоваки анализируют спектр образца, после чего индикатор указывает процентный состав исследуемого металла.

С помощью таких приборов, как полихроматоры, квантометры, квантоваки анализируют спектр образца, после чего индикатор указывает процентный состав исследуемого металла.

Механические испытания металлов | Laboratories Inc.

Механические испытания оценивают материалы в таких условиях, как растяжение, сжатие и температура. Лаборатория испытаний Inc. имеет все необходимое для предоставления полного спектра услуг по механическим испытаниям металлов и сплавов с быстрыми, надежными результатами и сертифицированными отчетами.

Лаборатория механических испытаний LTI недалеко от Филадельфии, штат Пенсильвания (США), регулярно оценивает механические свойства, включая прочность, твердость, пластичность, ударопрочность, вязкость разрушения, удлинение и напряжение. Результаты механических испытаний предоставляют ценную информацию, помогающую клиентам при выборе материала, проверке материала от нового поставщика или оценке процесса термообработки.

Доверьтесь нашему сервису и квалификации

Сочетание технического опыта , конкурентоспособных цен и быстрого выполнения работ обеспечивает идеальное решение для ваших потребностей в тестировании. Стандартный срок выполнения обычно составляет три или более рабочих дня, но также доступны более быстрые услуги.

Стандартный срок выполнения обычно составляет три или более рабочих дня, но также доступны более быстрые услуги.

Наша квалификация также будет соответствовать вашим требованиям, в том числе:

- Аккредитация NADCAP и A2LA ISO/IEC 17025

- Испытания завершены в соответствии с методами и спецификациями ASTM, EN, ISO, MIL, NASM

- Сертификат PED Регистра Ллойда

- Инженеры-механики и инженеры-материаловеды, которые помогут с уникальными потребностями и вопросами

- Подготовка образцов для всех механических испытаний

Компания LTI располагает многочисленными печами для термообработки образцов перед испытаниями, поэтому клиенты могут сравнивать процессы или подтверждать, что обновление материала соответствует спецификациям или другим требованиям. Узнайте больше о возможностях термообработки и испытаний.

Возможности и диапазоны механических испытаний

Испытание на растяжение образцов и крепежных изделий всех размеров выполняется на машинах с грузоподъемностью от 8 унций. до 600 000 фунтов. Испытание пластмасс проводится на разрывной машине мощностью 10 000 фунтов.

до 600 000 фунтов. Испытание пластмасс проводится на разрывной машине мощностью 10 000 фунтов.

Испытание на растяжение при повышенной температуре использует карусельную печь для одновременной обработки до трех образцов. Образцы для испытаний можно нагревать до 1800°F.

Испытания на разрыв и ползучесть соответствуют стандартам ASTM и могут выполняться при температуре до 2000 °F.

Оборудование для испытаний на вязкость разрушения и усталость может генерировать до 100 000 фунтов силы. и контролирует температуру испытания от -150°F до +2000°F.

Для металлов доступны испытания на твердость по Роквеллу, Бринеллю и поверхностную твердость. Тест Shore Durometer проводится на пластмассах.

Испытание металла на удар выполняется при температуре от -452°F до +500°F и с энергией удара до 320 фут-фунтов. Доступны испытания по Шарпи с V-образным надрезом, сварка по Шарпи и испытание падающим грузом.

Квалификация сварщиков и процедур предлагается в соответствии со спецификациями MIL и API, кодами ASME и AWS, стандартами ASTM и EN и Директивой по оборудованию, работающему под давлением.

Испытательные образцы для механических испытаний

Механический цех с полным спектром услуг LTI полностью укомплектован персоналом, работающим в две смены, для подготовки прецизионных образцов для всех типов механических испытаний. Образцы из металлов и многих пластиков производятся на месте для удобства и быстрого выполнения заказа. Образцы для испытаний обрабатываются в соответствии со стандартами ASTM A370, E8, E23 и спецификациями заказчика. LTI также входит в список квалифицированных производителей NIST (Национальный институт стандартов и технологий) для образцов для проверки на ударную вязкость с V-образным надрезом по Шарпи.

Расширенный список услуг по механическим испытаниям

Результаты испытаний предоставляют информацию о пригодности материала для его предполагаемого применения и помогают компаниям разрабатывать и производить надежные продукты, которые будут работать в соответствии с ожиданиями. Все услуги, выполняемые в нашей лаборатории механических испытаний, предлагаются для металлических материалов. Для полимеров также доступны испытания на растяжение и твердость.

Для полимеров также доступны испытания на растяжение и твердость.

Запросите предложение или дополнительную информацию о любой из наших услуг по механическим испытаниям:

|

|

Тестирование трубок

Проверка шайбы

| Испытание крепежа

|

Новости и статьи

«Обработка образцов для разрушающего контроля»

«LTI и пиковая балка делают мир безопаснее»

«Испытания пробной нагрузкой самых больших образцов на сегодняшний день»

Испытание металлов на растяжение | Laboratories Testing Inc.

Испытание металлов на растяжение — это процесс разрушающих испытаний, который предоставляет информацию о прочности на растяжение, пределе текучести и пластичности материала. Laboratories Testing Inc. недалеко от Филадельфии, штат Пенсильвания, США, проводит испытания на растяжение в соответствии с отраслевыми стандартами и спецификациями, включая методы испытаний на растяжение ASTM. Этот процесс также известен как испытание на прочность на растяжение или испытание на растяжение.

Испытания на растяжение

LTI предлагает услуги по испытаниям на растяжение металлических материалов. Различные модели оборудования используются для испытаний образцов всех размеров, от небольших крепежных изделий до крупных труб и болтов.

В нашей лаборатории испытаний на растяжение есть машины с грузоподъемностью от 8 унций. до 600 000 фунтов. Также предлагаются испытания на растяжение при повышенных температурах до 1800°F .

Материалы часто должны работать при экстремально низких или криогенных температурах, особенно для использования в космической отрасли. Мы можем проводить криогенные испытания на растяжение круглых и плоских образцов, чтобы оценить свойства материалов, охлажденных в жидком азоте (LN2) до -320°F.

Для надежности и быстрого выполнения работ все типы образцов для испытаний на растяжение подготавливаются в соответствии со спецификациями в нашем собственном механическом цехе. Образцы также доступны для клиентов для прямой покупки.

Сертифицированный отчет об испытаниях предоставляется с каждым заказом и включает полные результаты испытаний.

Диапазон возможностей испытаний на растяжение

Клиновое и осевое растяжение

Полноразмерный предел текучести крепежных изделий

Испытание обработанных образцов

Полноразмерные трубы

Полноразмерный арматурный стержень

Испытание на растяжение при повышенной температуре

Испытание на растяжение сварных швов и литых изделий

Оптический бесконтактный экстензометр

У нас также есть оптический бесконтактный экстензометр Epsilon ONE® для нашей разрывной машины 60K, который предоставляет больше возможностей для испытаний. Это идеально подходит для бесконтактного измерения осевой деформации и смещения. Его высокое разрешение и классы точности ISO 0,5 / ASTM B-1 делают его пригодным для бесконтактного измерения широкого диапазона значений деформации, включая очень малые деформации, необходимые для измерения модуля упругости металлов. Бесконтактный экстензометр также является идеальным решением для испытаний хрупких, пористых и аддитивных материалов.

Это идеально подходит для бесконтактного измерения осевой деформации и смещения. Его высокое разрешение и классы точности ISO 0,5 / ASTM B-1 делают его пригодным для бесконтактного измерения широкого диапазона значений деформации, включая очень малые деформации, необходимые для измерения модуля упругости металлов. Бесконтактный экстензометр также является идеальным решением для испытаний хрупких, пористых и аддитивных материалов.

Методы испытаний/спецификации

- ASTM A370

- АСТМ Б557

- АСТМ D638

- АСТМ Е8

- АСТМ Е21

- ЕН 2002-1

- ЕН 10002-1

- ИСО 527-1

- ИСО 6892-1

Испытание крепежа

- ASTM A962

- АСТМ Ф606

- АСТМ Ф835

- ИСО 898-1

- ИСО 898-2

- NASM-1312-8 (ранее MIL-STD-1312-8)

- САЕ Дж429

- САЕ Дж995

Сообщите нам ваши требования к испытаниям на растяжение, и мы быстро предоставим вам ценовое предложение.

Процесс испытания на растяжение

Испытание на прочность материала с использованием метода испытания на растяжение или растяжение включает приложение постоянно возрастающей нагрузки к испытательному образцу до точки разрушения. В ходе этого процесса создается кривая напряжение/деформация, показывающая, как материал ведет себя во время испытания на растяжение. Данные, полученные во время испытаний на растяжение, используются для определения механических свойств материалов и обеспечивают следующие количественные измерения:

- Прочность на растяжение, , также известная как предел прочности при растяжении (UTS), — максимальное растягивающее напряжение, воспринимаемое образцом, определяемое как максимальная нагрузка, деленная на исходную площадь поперечного сечения испытуемого образца.

- Предел текучести – это напряжение, при котором наблюдается начало постоянной (пластической) деформации или текучести.

- Измерения пластичности обычно представляют собой удлинение, определяемое как деформация в точке разрыва или после нее, и уменьшение площади после разрыва испытуемого образца.

Испытуемый образец надежно удерживается верхним и нижним захватами, прикрепленными к разрывной или универсальной испытательной машине. Во время испытания на растяжение захваты раздвигаются с постоянной скоростью, чтобы тянуть и растягивать образец. Сила, действующая на образец, и его смещение постоянно контролируются и наносятся на кривую напряжения-деформации до разрушения.

Измерения предела прочности при растяжении, предела текучести и пластичности рассчитываются техником после разрушения образца для испытаний на растяжение. Образец для испытаний снова собирают для измерения конечной длины, затем это измерение сравнивают с длиной до испытания или исходной длиной для определения удлинения. Исходное измерение поперечного сечения также сравнивается с окончательным поперечным сечением, чтобы получить уменьшение площади.

Испытание на растяжение при повышенных температурах — проверенный метод оценки поведения материалов при воздействии тепла и растяжения.