Содержание

4) Механический износ деталей оборудования. Факторы, влияющие на износ. Примеры.

Ответы:

Механический

износ является результатом действия

сил трения при скольжении одной детали

по другой. При этом виде износа происходит

истирание (срезание) поверхностного

слоя металла и искажение геометрических

размеров у совместно работающих деталей.

Износ этого вида чаще всего возникает

при работе таких распространенных

сопряжений деталей, как вал — подшипник,

станина — стол, поршень — цилиндр и

др. Он появляется и при трении качения

поверхностей, так как этому виду трения

неизбежно сопутствует и трение

скольжения, однако в подобных случаях

износ бывает очень небольшим.

Сущность

явления износа

Срок

службы промышленного оборудования

определяется износом его деталей —

изменением размеров, формы, массы или

состояния их поверхностей вследствие

изнашивания, т. е. остаточной де-формации

от постоянно действующих нагрузок либо

из-за разрушения поверхностного слоя

при трении.

Степень

и характер механического износа деталей

зависят от многих факторов:

физико-механических свойств верхних

слоев металла; условий работы и

характера взаимодействия сопрягаемых

поверхностей; давления; относительной

скорости перемещения; условий

смазывания трущихся поверхностей;

степени шероховатости последних и др.

Наиболее разрушительное действие на

детали оказывает абразивное

изнашивание, которое наблюдается в

тех случаях, когда трущиеся поверхности

загрязняются мелкими абразивными и

металлическими частицами. Обычно такие

частицы попадают на трущиеся

поверхности при обработке на станке

литых заготовок, в результате изнашивания

самих поверхностей, попадания пыли и

др. Они длительное время сохраняют свои

режущие свойства, образуют на

поверхностях деталей царапины, задиры,

а также, смешиваясь с грязью, выполняют

роль абразивной пасты, в результате

действия которой происходит интенсивное

притирание и изнашивание сопрягаемых

поверхностей. Взаимодействие поверхностей

деталей без относительного перемещения

вызывает смятие металла, что характерно

для шпоночных, шлицевых, резьбовых и

других соединений.

Механический

износ

может вызываться и плохим обслуживанием

оборудования, например нарушениями в

подаче смазки, недоброкачественным

ремонтом и несоблюдением его сроков,

мощностной перегрузкой и т. д.

Изнашивание

деталей может быть механическим (в том

числе абразивным и усталостным),

молекулярно-механическим и

коррозионно-механическим. При механическом

изнашивании (сопряжений вал — подшипник,

станина — стол, поршень — цилиндр;

деталей валов, зубьев шестерен, пружин

и др.) с целью его уменьшения необходимы

регулярная смазка, применение в

конструкции износостойких материалов,

поверхностное упрочнение, снижение

шероховатости обработанных поверхностей,

правильная эксплуатация оборудования.

Для уменьшения молекулярно-механического

изнашивания (зубчатая и винтовая пары,

подшипник) при значительном удельном

давлении необходимы регулярная и

обильная смазка, снижение удельного

давления. Коррозионно-механическое

изнашивание (шейки валов и осей, опоры

качения) снижают регулярной смазкой

трущихся и окрашиванием нерабочих

поверхностей, применением коррозионно-стойких

материалов и покрытий.

Износ детали

может быть определен по следующим

признакам:

1. обнаружение дефектов

(трещин, бороздок, забоин, вмятин) и

изменений формы детали при ее внешнем

осмотре;

2. изменение характера звука,

издаваемого передачей, подшипником,

соединением;

3. оценка качества и

формы поверхности, обработанной на

станке;

4. увеличение мертвого хода

рукояток;

5. нагрев детали;

6. падение

давления в гидро- или пневмосистеме.

Виды износа деталей автомобиля

17.04.2017

12772

Как известно, ничего вечного нет, поэтому со временем разные детали автомобиля выходят из строя и их приходится менять. Причиной тому является износ деталей либо их дефекты.

Все дефекты автомобильных деталей можно разделить на три группы: конструктивные, производственные и эксплуатационные. К конструктивным дефектам относятся те, которые являются следствием ошибок, допущенных на этапе конструирования автомобиля. Производственные дефекты — это дефекты, возникшие в результате ошибок при изготовлении или ремонте транспортного средства. Что касается эксплуатационных дефектов, то они возникают либо по причине неправильного технического обслуживания, либо из-за естественного износа.

Что касается эксплуатационных дефектов, то они возникают либо по причине неправильного технического обслуживания, либо из-за естественного износа.

Причиной возникновения естественного износа деталей является постоянное трение между прилегающими поверхностями, а также усталость поверхностного слоя материалов. Естественный износ подразделяется на три вида: механический, молекулярно-механический и коррозионно-механический.

В свою очередь, механический износ включает в себя следующие группы износов:

- Хрупкое разрушение. Оно свойственно тем деталям, которые в процессе эксплуатации транспортного средства испытывают на себе ударные нагрузки. В частности, хрупкое разрушение свойственно рабочим поверхностям головок клапанов: они под воздействием мощных пружин ударяются часто и с большой силой.

- Пластическая деформация. Она возникает по причине воздействия существенных нагрузок на детали. Проявлением пластической деформации является то, что размер детали изменяется, но ее вес остается прежним.

Чтобы было понятней, представьте себе знакомый с детства пластилин: когда вы его сминаете — происходит пластическая деформация. Что касается автомобиля, то пластической деформации подвергается, например, антифрикционный слой в подшипниках скольжения.

Чтобы было понятней, представьте себе знакомый с детства пластилин: когда вы его сминаете — происходит пластическая деформация. Что касается автомобиля, то пластической деформации подвергается, например, антифрикционный слой в подшипниках скольжения. - Абразивный износ.

Он появляется по причине царапающего или срезающего воздействия твердых посторонних частиц (пыли, грязи, продуктов износа — мельчайших опилок, стружки, и т. п.) между соприкасающимися и трущимися поверхностями. Наиболее характерный пример абразивного износа — это износ поршней, цилиндров, деталей поршневой группы. - Усталостный износ.

Многим знакомо такое физическое понятие, как «усталость металла». Данное явление возникает при длительной и сильной нагрузке на металл. Например, усталость металла можно наблюдать у железнодорожных рельсов, которые постоянно подвергаются мощному давлению со стороны проходящих поездов. Именно этим явлением и вызван усталостный износ деталей и механизмов в современных автомобилях. Например, он может возникнуть при трении качения; часто ему подвержены зубья шестерен, а также рабочие поверхности подшипников качения.

Например, он может возникнуть при трении качения; часто ему подвержены зубья шестерен, а также рабочие поверхности подшипников качения.

Что касается молекулярно-механического износа, то он возникает по причине молекулярного сцепления материалов, из которых изготовлены трущиеся поверхности соприкасающихся деталей. Например, вначале при относительном перемещении деталей их поверхности подвергаются пластическому износу, затем происходят местные контакты (на водительском сленге это называется «схватывание») на трущихся поверхностях. В результате происходит их разрушение, которое сопровождается отделением частиц металла либо их налипанием на трущиеся поверхности. Обычно молекулярно-механический износ возникает на этапе обкатки нового автомобиля. Следствием такого износа может являться заедание деталей и механизмов.

Название коррозионно-механического износа говорит само за себя: он подразумевает комбинацию механического износа и коррозии металла.

Коррозия — это разрушение металла, которое вызвано негативным воздействием химических или электрохимических процессов, протекающих во внешней среде. Всем хорошо известное ржавление металла является одним из распространенных видов коррозии.

Если с химической коррозией все более-менее понятно (та же ржавчина — результат химического взаимодействия воды и металла), то не все представляют себе, каким образом проявляется электрохимическая коррозия. В этой статье мы не будем вдаваться в научные подробности, а лишь приведем пример: атмосферная электрохимическая коррозия разрушительно воздействует на днище автомобиля, неокрашенные металлические детали, на внутренние поверхности крыльев, и др. Проявлением коррозионно-механического износа является отслаивание поверхности металла, а также различные виды и степени его окисления.

Изнашиваться детали начинают сразу после начала эксплуатации нового автомобиля, поэтому уже через небольшой пробег они имеют какой-то износ. Однако это не значит, что их нужно сразу менять: периодичность замены изношенных деталей и допустимая степень износа регламентируется заводом-изготовителем. Износ деталей, который не требует их немедленной замены, называется допустимым.

Однако это не значит, что их нужно сразу менять: периодичность замены изношенных деталей и допустимая степень износа регламентируется заводом-изготовителем. Износ деталей, который не требует их немедленной замены, называется допустимым.

Рекомендуется менять деталь не тогда, когда она достигла максимально допустимой степени износа, а немного раньше.

Если же деталь изношена настолько сильно, что нормальные условия работы узлов, агрегатов и механизмов автомобиля являются нарушенными, называется предельным. В этом случае эксплуатировать автомобиль запрещается до полной замены всех изношенных деталей. Игнорирование этого правила чревато не только потерей мощности двигателя, повышенным расходом топлива и иных расходных материалов, но и опасно с точки зрения безопасности движения. Известны случаи, когда, например, полностью разрушившийся подшипник ступицы являлся причиной того, что у автомобиля отваливалось колесо. Стоит ли говорить, какими катастрофическими последствиями может обернуться такая поломка во время движения автомобиля!

Другие статьи

Для чего нужна алюминиевая смазка?

Медная или алюминиевая смазка

Отличие летних и зимних щеток

Какие аккумуляторы стоят на детских электромобилях

Чем отличается красный антифриз

Как устроен автомобильный радиатор

Материальный износ – механический, коррозионный и адгезионный

Износ – это процесс, происходящий при контакте. В результате частицы материала отрываются, а образующийся мусор ускоряет его. Уменьшение размеров деталей означает увеличение провисания между деталями. Это приводит к более сильным ударам и шуму, что значительно сокращает срок службы машины.

В результате частицы материала отрываются, а образующийся мусор ускоряет его. Уменьшение размеров деталей означает увеличение провисания между деталями. Это приводит к более сильным ударам и шуму, что значительно сокращает срок службы машины.

Присутствует во всех состояниях и материалах, будь то пластик, конструкционная сталь или нержавеющая сталь. Этим воздействиям подвержены даже износостойкие стали. Правильные механические свойства материалов могут снизить скорость износа. Износ материала можно контролировать, используя ряд методов неразрушающего контроля, чтобы подтвердить, что используемый продукт все еще находится в допустимых эксплуатационных пределах.

Механизмы износа различаются. Они могут быть как физическими, так и химическими. Причины классифицируются как механические, коррозионные и адгезионные.

я

Механический износ

II

Коррозионный износ

III

Адгезивный износ

Механический износ

Механический износ — самый простой вид деградации. Это происходит каждый раз, когда части или частицы трутся друг о друга или ударяются друг о друга. Впоследствии небольшие кусочки материала отваливаются, что еще больше ускоряет процесс.

Это происходит каждый раз, когда части или частицы трутся друг о друга или ударяются друг о друга. Впоследствии небольшие кусочки материала отваливаются, что еще больше ускоряет процесс.

Абразивный износ

Деформирующее воздействие мелких частиц или выступов поверхности при трении вызывает абразивный износ. Это происходит, когда один материал тверже другого, а более мягкий является пострадавшим. Три основных механизма абразивного износа:

- Резка – снятие материала (как токарная обработка)

- Фрагментация – следствие резания, образования трещин и дальнейшего износа, отламывания кусков

- Вспахивание – перемещение материала в стороны в направлении шабрения

Абразивные частицы могут попасть в систему со смазкой, из воздуха или из-за предыдущего износа. Абразивный износ представляет опасность во многих областях, где можно найти такие мелкие осколки. Некоторыми примерами являются горнодобывающее и буровое оборудование, сельскохозяйственная и строительная техника.

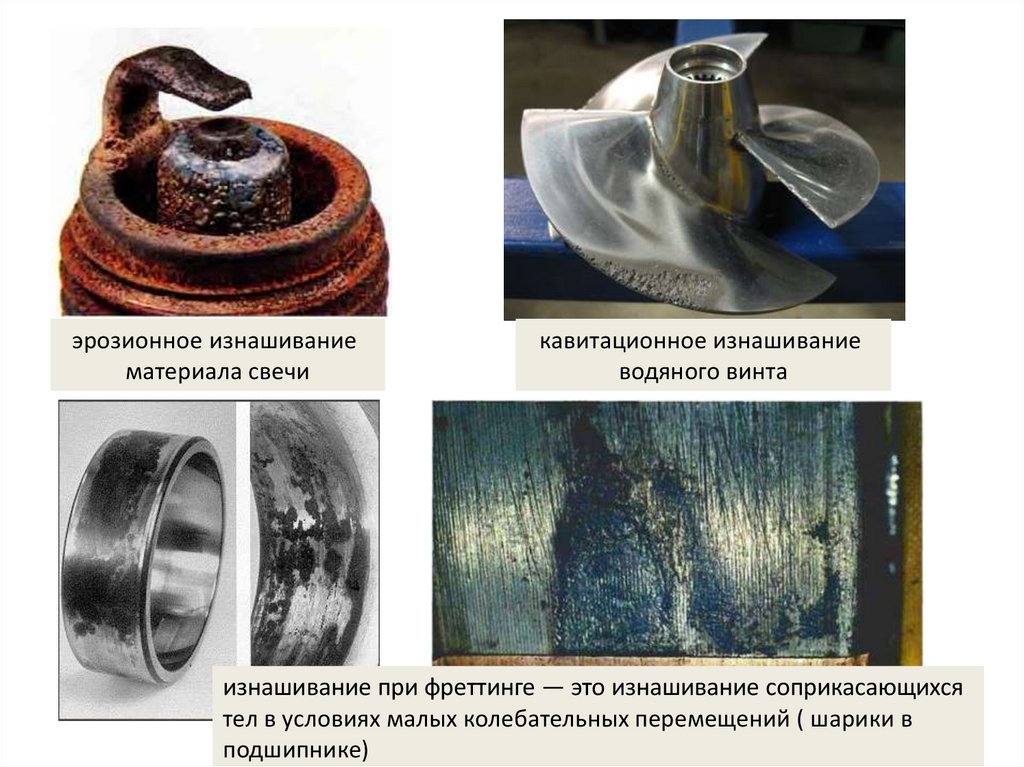

Эрозионный износ

Причинами эрозионного износа являются удары в жидкости и газы твердыми частицами. По сути, кратковременное скользящее движение частиц по поверхности разрушает ее. Эффективность эрозионного износа определяется скоростью, формой и твердостью частиц.

Наиболее важным фактором, однако, является угол встречи абразивных фрагментов и разрушаемой поверхности. В случае пластичных материалов максимальный износ происходит при малых углах (около 20°). С другой стороны, хрупкие материалы реагируют иначе – максимальный износ происходит при больших углах (около 90°).

Если абразивные частицы находятся в жидкости, механизм называется гидроабразивной эрозией. Примеры этого включают смесители, реакторы, насосы, гидротурбины и т. д.

Если такие же условия присутствуют в газах, то это называется газоэрозионным износом. Эффекты проявляются в системах вентиляции, пневматических транспортных устройствах, воздушных винтах самолетов и т. д.

Кавитационный износ

Кавитационный износ проявляется только в средах с жидкостями. В любом жидком веществе есть маленькие пузырьки. Когда давление жидкости падает ниже давления насыщенного пара, уже существующие пузырьки сначала увеличиваются в размерах. Затем, когда давление снова повышается, кавитационные пузырьки взрываются с большими скоростями до 1000 м/с. Это может происходить с большой частотой, до 1000 раз в секунду, и приводить к многочисленным гидравлическим ударам, а также к вибрации.

В любом жидком веществе есть маленькие пузырьки. Когда давление жидкости падает ниже давления насыщенного пара, уже существующие пузырьки сначала увеличиваются в размерах. Затем, когда давление снова повышается, кавитационные пузырьки взрываются с большими скоростями до 1000 м/с. Это может происходить с большой частотой, до 1000 раз в секунду, и приводить к многочисленным гидравлическим ударам, а также к вибрации.

Кавитация! объяснил HD

При контакте с металлической поверхностью кавитация, по сути, воздействует на поверхность. Он разъедает материал, постоянно стуча по мелким пылинкам. Ярким признаком кавитации является треск или дребезжащий звук, который она издает. Поэтому такие шумы в насосах, трубах и т. п. следует рассматривать как предупреждение.

Он разъедает материал, постоянно стуча по мелким пылинкам. Ярким признаком кавитации является треск или дребезжащий звук, который она издает. Поэтому такие шумы в насосах, трубах и т. п. следует рассматривать как предупреждение.

Усталостный износ

Циклические контактные нагрузки вызывают усталостный износ. Это происходит, когда нагрузка превышает усталостную прочность материала. Эта нагрузка многократно применяется, и в результате получается деформированная поверхность. Через некоторое время появляются трещины и постоянный износ выбивает незакрепленные части материала. Это еще больше ускоряет процесс.

Усталостный износ наблюдается как при качении, так и при скольжении. Поэтому движущиеся части нуждаются в смазке. Смазка разделяет компоненты тонким слоем, уменьшая трение. Но в какой-то степени эффект все же имеет место. Усталостный износ повреждает подшипники, железнодорожные пути, колеса поездов и т. д.

Коррозионный износ

Другой тип износа — коррозионный, который особенно характерен для черных металлов. Его также называют коррозионно-механическим износом, поскольку в этом случае механический износ сопровождается коррозией. Его подкатегориями являются окислительный износ и фреттинг-коррозионный износ.

Его также называют коррозионно-механическим износом, поскольку в этом случае механический износ сопровождается коррозией. Его подкатегориями являются окислительный износ и фреттинг-коррозионный износ.

Окислительный износ

Окислительный износ является наиболее распространенным типом коррозионного износа. При окислительном износе материал вступает в реакцию с кислородом. Трение вызывает образование слоя со специальной богатой оксидами структурой толщиной всего 1 мкм. Такой тонкий слой называется пленкой. Под пленкой находится деформированный слой материала, характеризующийся высокой плотностью дислокаций.

В случае нормального окислительного износа механическими воздействиями удаляется только поверхностная структура. Оксидная пленка постоянно обновляется, делая этот процесс непрерывным. Скорость окислительного износа зависит от температуры.

Фреттинг-коррозионное изнашивание

Фреттинг-коррозионное изнашивание вызывается постоянными вибрациями соединительных поверхностей с малой амплитудой (20…30 мкм). Обычно этому движению сопутствует коррозия. Постоянное разрушение только что образовавшегося оксидного слоя и его обновление вызывает износ. Этот вид износа присутствует в подшипниках, муфтах и зубчатых посадках, болтовых соединениях и т. д.

Обычно этому движению сопутствует коррозия. Постоянное разрушение только что образовавшегося оксидного слоя и его обновление вызывает износ. Этот вид износа присутствует в подшипниках, муфтах и зубчатых посадках, болтовых соединениях и т. д.

Адгезионный износ

Другой вид износа, но без каких-либо подгрупп. Адгезионный износ характеризуется прилипанием частиц одной поверхности к другой поверхности за счет молекулярных сил. Это приводит к резкой остановке движущихся частей, что может привести к отказу.

Адгезионный износ происходит при низких (до 0,6 м/с) и высоких (более 0,6 м/с) скоростях. При низких скоростях прочность на сжатие превосходит предел текучести материала, а смазочных материалов или оксидного слоя не хватает. При высоких скоростях прочность на сжатие высока, а температура поднимается до 1500 °C. Оба сценария вызывают адгезионный износ.

Если вы разработали продукт с учетом всего вышеперечисленного, получите от нас предложение по обработке с ЧПУ или лазерной резке!

Wear — О трибологии

Содержание

Определение износа:

Износ определяется как поверхностное повреждение одной или всех контактирующих твердых поверхностей, подвергающихся относительному движению. Износ может иметь различные формы, соответствующие различным механизмам изнашивания. Поверхность может одновременно подвергаться более чем одному механизму износа, например, она может иметь адгезионный и коррозионный износ, абразивный и усталостный износ или комбинацию нескольких из них. Процесс изнашивания может изменяться непрерывно во времени или при изменении условий эксплуатации. Износ обычно ускоряется фрикционным нагревом посредством химических и механических взаимодействий.

Износ может иметь различные формы, соответствующие различным механизмам изнашивания. Поверхность может одновременно подвергаться более чем одному механизму износа, например, она может иметь адгезионный и коррозионный износ, абразивный и усталостный износ или комбинацию нескольких из них. Процесс изнашивания может изменяться непрерывно во времени или при изменении условий эксплуатации. Износ обычно ускоряется фрикционным нагревом посредством химических и механических взаимодействий.

Факторы, влияющие на износ:

Основными факторами, влияющими на износ, являются температура, скорость скольжения, твердость, модуль упругости, нагрузка и состав материала. На износостойкость влияет температура контакта [1]. Поскольку твердость и предел текучести уменьшаются при повышении температуры [2], абразивный износ увеличивается. Предел текучести и твердость большинства материалов уменьшаются по мере повышения температуры. При повышенных температурах движение дислокаций в металлах вызывает падение предела текучести, что упрощает пластическую деформацию. На скорость износа существенно влияет нормальная нагрузка. С увеличением приложенной нагрузки поперечная сила и сила трения также возрастают, ускоряя скорость износа [3]. В диапазоне скоростей скольжения от 0 до 2,5 м/с скорость абразивного износа незначительно увеличивается. Причиной увеличения износа может быть фрикционный нагрев [8]. Мы не можем обобщать, что увеличение скорости скольжения определенно увеличивает износ, так как это также зависит от нагрузки, приложенной к поверхностям, наличия смазки и шероховатости поверхностей контактирующих тел. Модуль упругости является показателем сопротивления материала деформации под нагрузкой, при этом большее число указывает на большую жесткость [4]. Состав материалов также оказывает значительное влияние на поведение при износе, например, в композитах, на его механическое поведение может влиять концентрация неорганических наполнителей [5]. Наличие органической матрицы, отвечающей за низкую износостойкость, может быть уменьшено введением в нее неорганических наполнителей [18].

На скорость износа существенно влияет нормальная нагрузка. С увеличением приложенной нагрузки поперечная сила и сила трения также возрастают, ускоряя скорость износа [3]. В диапазоне скоростей скольжения от 0 до 2,5 м/с скорость абразивного износа незначительно увеличивается. Причиной увеличения износа может быть фрикционный нагрев [8]. Мы не можем обобщать, что увеличение скорости скольжения определенно увеличивает износ, так как это также зависит от нагрузки, приложенной к поверхностям, наличия смазки и шероховатости поверхностей контактирующих тел. Модуль упругости является показателем сопротивления материала деформации под нагрузкой, при этом большее число указывает на большую жесткость [4]. Состав материалов также оказывает значительное влияние на поведение при износе, например, в композитах, на его механическое поведение может влиять концентрация неорганических наполнителей [5]. Наличие органической матрицы, отвечающей за низкую износостойкость, может быть уменьшено введением в нее неорганических наполнителей [18].

Рис-1 Факторы, влияющие на износ [5]

Механизмы износа:

Многие исследователи пытались классифицировать механизмы износа [6-8], и в литературе имеется несколько схем классификации [9]. Механизмы изнашивания, согласно Лудема [10], представляют собой «последовательность событий, посредством которых атомы, продукты химического превращения, фрагменты вынуждены покидать систему (возможно, после некоторого обращения) и идентифицируются таким образом, который воплощает или сразу предлагает решения». Существует широкий спектр терминов (например, адгезионный, абразивный, фреттинг, поверхностная усталость, коррозия, эрозия) для описания механизмов изнашивания [10, 11], но можно выделить как минимум четыре группы [12]:

3.1 Адгезионный износ:

Адгезионный износ — это нежелательное перемещение и прилипание продуктов износа и соединений материалов с одной поверхности на другую, возникающее при фрикционном контакте между поверхностями. Когда атомные силы между материалами на контактирующих поверхностях под относительным давлением превышают присущие материалам свойства каждой поверхности, развивается адгезионный износ. [19]

Когда атомные силы между материалами на контактирующих поверхностях под относительным давлением превышают присущие материалам свойства каждой поверхности, развивается адгезионный износ. [19]

3.2 Абразивный износ:

Когда твердая шероховатая поверхность скользит по гладкой поверхности, возникает абразивный износ. [13] ASTM International определяет это как потерю материала, вызванную твердыми частицами, которые прижимаются к твердой поверхности и скользят по ней. [14]

Режим абразивного износа определяется типом контакта, и существует два типа абразивного износа, а именно износ двух тел и износ трех тел. Когда твердые частицы удаляют материал с одной поверхности, это называется износом двух тел. Когда частицы не ограничены и им разрешено катиться и скользить по поверхности, развивается износ трех тел.

3.3 Коррозионный износ:

Коррозионный износ представляет собой косвенный механизм износа, который возникает, когда поверхность скольжения подвергается воздействию коррозионной среды, а скользящее движение постоянно устраняет продукты превентивной коррозии. В результате новая поверхность подвергается дополнительным коррозионным повреждениям. Поскольку при этом продукты коррозии и пассивный защитный слой удаляются быстрее, чем поверхности без относительного движения, коррозионный износ можно рассматривать как ускоренный процесс коррозии. [20]

В результате новая поверхность подвергается дополнительным коррозионным повреждениям. Поскольку при этом продукты коррозии и пассивный защитный слой удаляются быстрее, чем поверхности без относительного движения, коррозионный износ можно рассматривать как ускоренный процесс коррозии. [20]

3.4 Поверхностная усталость:

Поверхностная усталость возникает из-за роста и образования трещин. Это разновидность усталости основного материала, при которой поверхность материала ослабевает в результате циклических нагрузок.

Рис. 2 Механизмы износа [15]

Методы снижения износа:

Все мы понимаем, что износ можно только уменьшить, но не предотвратить. Мы можем свести к минимуму износ, но мы не сможем его искоренить. Для минимизации износа было разработано множество стратегий, как подробно описано ниже. [16]

4.1 Предотвращение перегрузки:

Следует избегать перегрузок, поскольку они вызывают разрушение смазочных материалов и создают избыточное усилие на изнашиваемой поверхности.

4.2 Соблюдайте надлежащий зазор:

Когда зазор между поверхностями слишком мал, слой смазочного масла не может быть нанесен на изношенную поверхность, что приводит к контакту металла с металлом. Если между поверхностями больше пространства, движение теряется. Из-за полного отсутствия смазки детали машины быстро изнашиваются, что делает ее громкой и вибрирующей.

4.3 Улучшенная смазка:

Смазка образует смазочную пленку в пространстве между соприкасающимися поверхностями, что улучшает ее гладкость и предотвращает контакт с материалом. Неправильная смазка приводит к износу поверхностей.

4.4 Улучшение отделки поверхности:

Различные виды прямых или круговых слоев формируются, когда детали проходят через процесс обработки, которые не видны человеческому глазу. Благодаря хорошей поверхности создается линейный, а не точечный контакт, что выгодно в технологических процессах. Хорошая отделка поверхности равномерно распределяет нагрузку, а не поддерживает контакт с неровностями, что приводит к снижению износа.

4.5 Высокая твердость поверхности:

По сравнению с мягкими поверхностями твердые поверхности изнашиваются быстрее. Термическая обработка используется для повышения твердости поверхности вала, подшипника и направляющей, что снижает износ.

4.6 Надлежащая обработка поверхности:

Механический износ можно свести к минимуму, нанеся на поверхность твердое металлическое покрытие, например, хромовое или гальваническое. В результате можно утверждать, что если на поверхность износостойкого металла нанести твердый слой, то износ детали можно свести к минимуму.

4.7 Защита поверхности от попадания грязи, пыли и металлических частиц:

При попадании мусора, грязи или металлических частиц внутрь подшипников происходит их дробление. Если частицы прочнее поверхности детали, поверхность будет изнашиваться и повреждаться.

4.8 Надлежащая атмосфера:

Пыль, мусор, влага, опасные химические пары присутствуют в атмосфере, влияя на операции механической обработки и сокращая срок их службы.

Несколько других методов снижения износа включают надлежащее техническое обслуживание, регулировку различных зазоров с течением времени, хорошее планирование, интеграцию профилактического обслуживания, контроль задач профилактического обслуживания, выбор подходящего материала для компонента, уменьшение количества пар скольжения с заменой пар качения, и использование полностью автоматизированного средства технического обслуживания [17].

Литература:

- Рымуза, «Трибология полимеров», Архив строительства и машиностроения, Vol. VII, № (4), стр. 177-184, (2007).

- ASM International, Справочник ASM, том 18, «Технология трения, смазки и износа», Американское общество металлов, Парк металлов, Огайо, стр. 341-347, (1992).

- Нуруззаман, Д.М., Чоудхури, М.А., и Рахаман, М.Л. «Влияние продолжительности трения и нормальной нагрузки на коэффициент трения для полимерных и композиционных материалов», Промышленная смазка и трибология, Vol.

63, стр. 320–326, (2011).

63, стр. 320–326, (2011). - Лу Х., Ли Ю., Огури М., Пауэрс Дж., «Свойства композита стоматологической смолы со сферическим неорганическим наполнителем», Оперативная стоматология, Том 31, № 6, стр. 734-740, (2006).

- , Мешреф и А., Мазен и А. и И., Али. (2020). ИЗНОС ГИБРИДНОГО КОМПОЗИТА, УСИЛЕННОГО НАНОЧАСТИЦАМИ ДИОКСИДА ТИТАНА. 39. 89-101. 10.21608/jaet.2020.75738.

- Блау, П. Дж. Трение и износ материалов. Нью-Джерси: Noues Publications, 1989.

- Knowels, G.D. Механизмы образования и отделения частиц износа. Ванкувер: Университет Британской Колумбии, 1994.

- Людема К. Учебник по трибологии. Анн-Арбор: CRC Press, 19 лет.96.

- Бхушан, Б. Принципы и применение трибологии. Нью-Йорк: публикация Wiley-Interscience, 1999.

- Модели износа и закономерности износа – обзор. Змитрович, А. 2006, Журнал теоретической и прикладной механики, стр. 219-253.

- ван Дроген, М. Переход к адгезионному износу смазанных концентрированных контактов.

Энсхеде: Университет Твенте, 2005.

Энсхеде: Университет Твенте, 2005. - Классификация механизмов/моделей износа. Като, К. 2002, Журнал инженерной трибологии, стр. 349.-355.

- Рабинович, Э. (1995). Трение и износ материалов. Нью-Йорк, Джон Уайли и сыновья.

- Стандартная терминология, касающаяся износа и эрозии, Ежегодный сборник стандартов, том 03.02, ASTM, 1987, стр. 243-250

- Цудзимото, Акимаса и Баркмайер, Уэйн и Эриксон, Роберт и Нодзири, Ки и Нагура, Юко и Такамизава, Тошики и Латта, Марк и Миазаки, Масаси и Фишер, Николас. (2017). Износ полимерных композитов: современные взгляды на основные механизмы, методы оценки и влиятельные факторы. Обзор японской стоматологической науки. 54. 10.1016/j.jdsr.2017.11.002.

- К. Додия, Дж. П. Пармар, Исследование различных механизмов износа и методов его снижения, Международный журнал инновационных исследований в области науки и технологий, том 2, выпуск 09, февраль 2016 г., ISSN (онлайн): 2349-6010.

- Книга по техническому обслуживанию и технике безопасности К.

.

.

.

.

Чтобы было понятней, представьте себе знакомый с детства пластилин: когда вы его сминаете — происходит пластическая деформация. Что касается автомобиля, то пластической деформации подвергается, например, антифрикционный слой в подшипниках скольжения.

Чтобы было понятней, представьте себе знакомый с детства пластилин: когда вы его сминаете — происходит пластическая деформация. Что касается автомобиля, то пластической деформации подвергается, например, антифрикционный слой в подшипниках скольжения. Например, он может возникнуть при трении качения; часто ему подвержены зубья шестерен, а также рабочие поверхности подшипников качения.

Например, он может возникнуть при трении качения; часто ему подвержены зубья шестерен, а также рабочие поверхности подшипников качения. 63, стр. 320–326, (2011).

63, стр. 320–326, (2011). Энсхеде: Университет Твенте, 2005.

Энсхеде: Университет Твенте, 2005.