Содержание

Механические соединения для лент

| Тип | Толщина ленты | Агрегатная прочность | Мин диаметр барабана | Упаковка | Исполнение |

| Е14 0 | 5-11 мм | 400 Н/мм | 300 мм | 25 или 100 шт. | Гальванизированная сталь |

| Е19 0 | 8-14 мм | 630 Н/мм | 400 мм | 25 или 100 шт. | Гальванизированная сталь |

Для установки болтовых соединений используют следующие инструменты

По порядку: обламыватель болтов, пробойник, гайковерт.

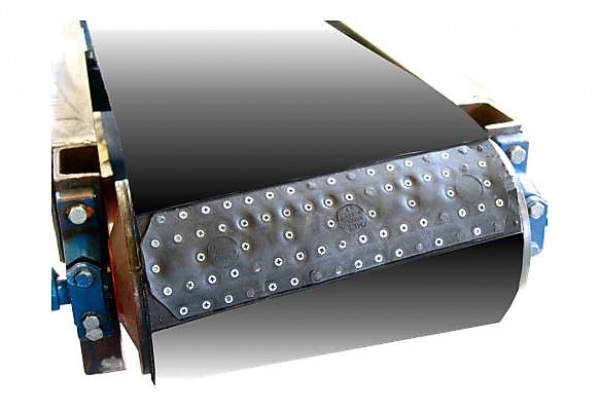

Механические материалы для стыковки лент типа MS

Изготовление: соединение из гальванизированной высококачественной стали. Винты из оцинкованной высококачественной стали

Винты из оцинкованной высококачественной стали

Как соединить транспортерную ленту: с помощью аккумуляторного или пневматического шуруповерта.

Упаковка: в зависимости от ширины ленты, до 2000 мм в изделии (длиннее по запросу).

Механическое соединение конвейерных лент — типы

| Тип | MS35 | MS45 | MS55 | MS65 |

| Толщина ленты | 5,0-8,0 mm | 6,0-11 mm | 9-15 mm | 10-18,0 mm |

| Макс. прочность ленты | <= 450 N/mm | <= 650 N/mm | <= 1.000 N/mm | <= 1/400 N/mm |

| Мин. барабан диаметр | 90 mm | 125 mm | 250 mm | 450 mm |

| Стержень соединения диаметр | 4,0 mm | 7,0 mm | 8,0 mm | 10,0 mm |

| Изготовление | Гальванизированная высококачественная сталь | |||

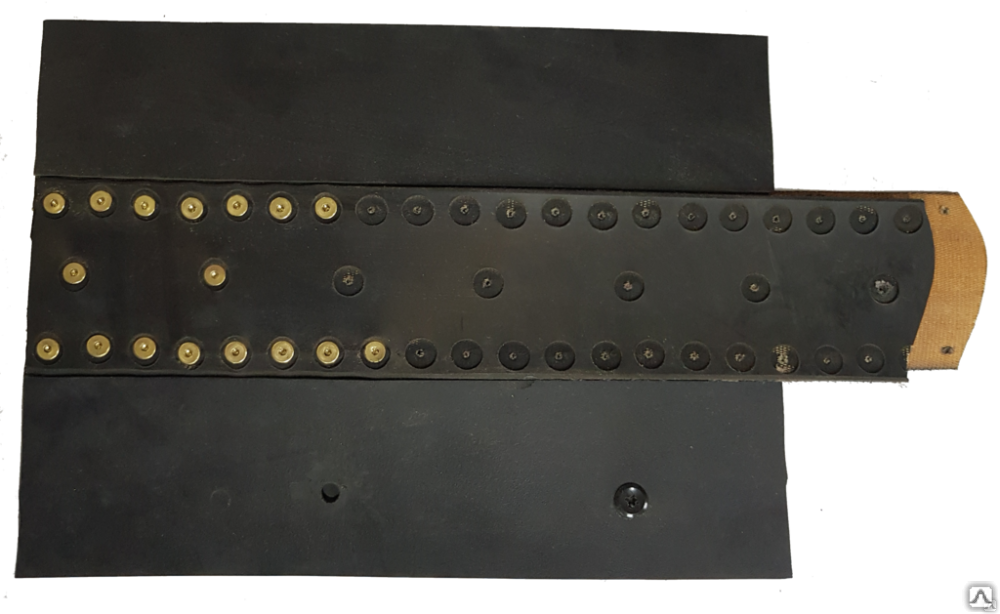

Соединитель конвейерной ленты КВМ

Полоса КВМ предназначена для стыковки и ремонта резинотканевых конвейерных лент с разрывным усилием до 1600н/мм. Тканевые корды изделия обеспечивают прочность на разрыв — до 80% от прочности ленты. Для сравнения — стыковка методом холодной вулканизации — мах.71,7%, горячей вулканизации мах.-93.4%, какими либо механическими соединителями — мах.69% — по исследованиям «ФТТ Стомиль Вольбпром» Польша.

Тканевые корды изделия обеспечивают прочность на разрыв — до 80% от прочности ленты. Для сравнения — стыковка методом холодной вулканизации — мах.71,7%, горячей вулканизации мах.-93.4%, какими либо механическими соединителями — мах.69% — по исследованиям «ФТТ Стомиль Вольбпром» Польша.

Следует учитывать, что показатели на разрыв не отражают износостойкости стыков, реального их поведения на конвейере, воздействия на ролики и скребки.

Полоса КВМ выпускается трех основных видов

1.КВМ-1 — для стыковки и ремонта конвейерных лент с разрывным усилием до 1200 н/мм.

2.КВМ-2 — для стыковки и ремонта конвейерных лент с разрывным усилием до 600 н/мм.

3.КВМ-3А — для стыковки и ремонта конвейерных лент с разрывным усилием до 600 н/мм.

Полоса КМВ может быть изготовлена в жаро/масло/морозостойком/пищевом исполнении.

Полоса КВМ позволяет обеспечить необходимую прочность и износостойкость стыкового соединения, при этом:

- Не требует квалифицированных специалистов.

- Устанавливается при любых погодных условиях.

- Обеспечивает эластичность стыка, сравнимую с эластичностью самой ленты.

- Позволяет исполнять стыковку под углом (аналогично горячему/холодному методу) — что обеспечивает щадящее прохождение ленты по барабанам и скребкам конвейера.

- Получаемый стык БЕСПРОСЫПНОЙ, в отличие от других механических соединений.

- Полоса может эффективно использоваться для ремонта любых порезов, пробоин конвейерной ленты, в т.ч. разрывов больших длин.

- Позволяет эффективно стыковать шевронные конвейерные ленты любого типа и ширины, в т.ч. двухкордовые, на слабых кордах (ЕР 215-230).

- Может использоваться при малых диаметрах барабанов. Благодаря эластичности не причиняет вреда роликам, скребкам, барабанам конвейеров.

- Полоса режется точно в размер стыкуемой/ремонтируемой конвейерной ленты.

Механическое соединение RV-6

Соединением RV-6 производится механическая стыковка конвейерных лент, используемых в тяжёлых условиях эксплуатации.

Основные характеристики:

- Износостойкие и ударостойкие соединители.

- Исполнение из прочной гальванизированной углеродистой стали.

- Возможна установка на ленты толщиной 6-12мм.

- Максимальная прочность лент до 1400 Н/мм.

- Мин. диаметр используемого барабана 250мм.

- В комплект замка входят 2 пластины с предустановленными скобами и соединительный стержень.

- Установка замка производится с помощью молотка и специализированного ручного механизма.

Механические соединения — цена от ООО «ГК СЕКОН»

Основные преимущества стыковки лент данным методом:

- Не требует много времени для выполнения соединения

- Механическое соединение — наиболее дешевый способ стыковки

- Возможность выполнения работ при отрицательных температурах

- При механической стыковке отсутствует расход ленты на соединение

- Не требуется высококвалифицированный персонал

- Не требует необходимости в специальном оборудовании, таком как прессы

Группа компаний «СЕКОН» поставляет механические высококачественные соединения производства таких фирм, как «MLT» (Франция), MATO(Германия), «Flexco» и «Alligator» (США).

Механические соединения французской фирмы Minet Lacing Technology (MLT)

Новая технология соединения конвейерных лент, разработанная французской фирмой, позволяет соединять ленты без специальных приспособлений при любых погодных условиях в труднодоступных местах и не требует специальной подготовки персонала

MLT – соединитель MS. Техническое описание. Соединитель MS состоит из:

- соединительных пластин в виде петель, имеющих с одной стороны резьбу для саморезов (гальванизированная сталь, нержавеющая сталь, амагнитная нержавеющая сталь),

- саморезов (гальванизированная сталь, нержавеющая сталь),

- соединительного стержня (гальванизированная сталь без покрытия, гальванизированная сталь с покрытием из полиамида, нержавеющая сталь без покрытия, нержавеющая сталь с покрытием из полиамида).

- КВМ-3Б — для стыковки и ремонта конвейерных лент с прочностью до 400 н/мм. Ширина 16 см.

Принцип действия: на ленту при помощи саморезов закрепить металлические пластины. Совместить петли на пластинах и в образовавшийся канал вставить соединительный стержень.

Совместить петли на пластинах и в образовавшийся канал вставить соединительный стержень.

Комплект поставки: две полосы соединителя для каждого конца стыкуемой ленты, саморезы, соединительный стержень.

Типовой ряд

Механические системы стыковки конвейерной ленты немецкого производителя MATO

Разъемные соединения конвейерных лент К20

Для соединения резинотканевых конвейерных лент прочностью до 1000 Н/мм

Проволочные скобыс цинковым антикоррозийным покрытием. соединители поставляются комплектами на ширину стыка 1200 мм (12 кассет по 200 мм). Соединители К27 используются для ленты шириной от 7 до 11 мм, а соединители К28 для ленты шириной от 10 до 13 мм.

Для стыковки используется соединительный стержень К20, стальной канат диаметром 5,6 мм, длиной от 785 до 1585 мм. Поставляется по заказу потребителя в зависимости от ширины соединяемой ленты.

Устройство СКЛ20 для запрессовки соединителей в ленту.

Устройства СКЛ20 изготавливаются в зависимости от ширины лент, шириной от 800 до 1400 мм.

Устройство СКЛУ20 предназначено для запрессовки соединителей в ленту любой ширины

Разъемные соединения конвейерных лент UM30

Для соединения резинотканевых конвейерных лент прочностью от 1000 до 1750 Н/мм

Пластиныиз марганцевистой стальной полосы с антикоррозийным покрытием, скобы — из пружинной оцинкованной проволоки. Соединители поставляются комплектами на ширину стыка 1000 мм.

Соединительный стержень поставляется по заказу потребителя в зависимости от ширины соединяемой ленты.

Ремонтная винтовая система MS.

Предназначена для стыковки и ремонта продольных порывов

резинотканевых и резинотросовых конвейерных лент.

Предназначена для ленты толщиной от 5 до 21 мм.

Материал пластин — износостойкая сталь, комплект состоит из 100 ед. «аллигаторов

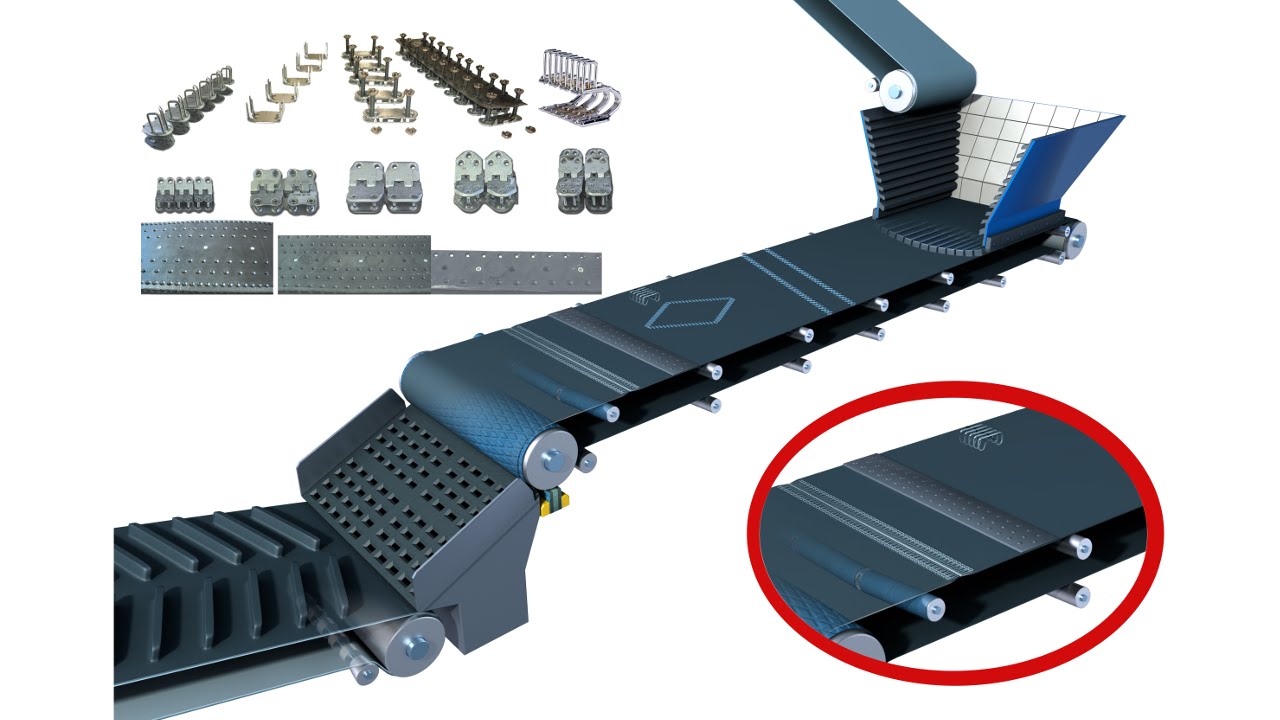

Механические соединения «Flexco» и «Alligator» фирмы «Флексибл Стил Лейсинг ко»(США)

Позволят соединять (стыковать) ленты толщиной от 1 до 30 мм и разрывной прочностью до 2500 н/мм. Различают неразъемные и разъемные (шарнирные) соединения. К первым относятся заклепочные и болтовые соединения пластинами. Неразъемные болтовые соединения применяются также и для ремонта продольных порезов резинотканевых и резинотросовых лент.

К первым относятся заклепочные и болтовые соединения пластинами. Неразъемные болтовые соединения применяются также и для ремонта продольных порезов резинотканевых и резинотросовых лент.

Шарнирные соединения выполняются при помощи проволочных стальных крючков, пластин на заклепках и болтах, соединяемых с помощью гибких металлических стержней.

Cоединения Bolt Solid Plate

Используются для стыковки лент высоконагруженных конвейеров, в шахтах, карьерах стройматериалов, сталелитейных заводах, зерновых элеваторах, химических предприятиях и т. п. Материал для изготовления таких соединений отличается в зависимости от области применения:

- Сталь

- «Мегаллой» — сплав, износостойкость которого во много раз больше, чем у стали

- Сталь нержавеющая — для химически агрессивных сред

- «Ивердьюр» — не магнитный сплав для взрывоопасных условий

Cоединения Rivet Solid Plate

Используются для высоконагруженных конвейеров для транспортирования абразивных материалов (гравия, щебня, дробленой породы, песка), а также угля, зерна, соли, цемента и т. п.

п.

Соединения из сплава «Rustalloy» хорошо устойчивы к коррозии, химическим воздействиям и к износу, а из сплавов «Megalloy», «Promal» — самой высокой устойчивостью к абразивному износу. Соединения «Flexco» и «Alligator» практически не вызывают искрения при прохождении по роликам конвейера, очистным устройствам и при монтаже стыка. Это качество особенно важно при их применении в шахтах и пожароопасных производствах.

Cоединения Rivet Hinged

Используются при стыковке резинотканевых и поливинилхлоридных лент конвейеров на открытых и подземных угольных разработках, рудниках, ГОКах, карьерах стройматериалов, обогатительных фабриках, сталелитейных и деревообрабатывающих предприятиях, дорожных машин, питателей и т.п.

Cоединения Bolt Hinged

Используются в конвейерах дорожных и строительных машин, угольных соляных и калийных шахтах, складских конвейерах и т.п.

Устройства для монтажа шарниров

Механическое сращивание конвейерных лент против вулканизации

Впервые опубликовано в выпуске Quarry Management за апрель 2018 г. как Механическое сращивание против вулканизации

как Механическое сращивание против вулканизации

Что лучше? Марк Колборн сравнивает два основных метода сращивания конвейерных лент и подчеркивает преимущества механических креплений для повышения производительности.

Конвейерные системы лежат в основе большинства карьеров и рудников, а поскольку горнодобывающие предприятия делают все возможное для повышения эффективности работы и снижения затрат, они являются отличным первым контрольным пунктом при поиске оптимизации производительности. Критически важной областью любой конвейерной системы является соединение, и в большинстве случаев существует два предпочтительных типа метода соединения: механическое соединение, при котором концы ленты соединяются с помощью металлических шарниров или пластин; и вулканизированное соединение, которое соединяет концы ремня с помощью нагревания и/или химикатов.

Понимание плюсов и минусов каждого метода чрезвычайно важно при принятии обоснованного решения о том, какой метод сращивания использовать. Какие факторы окружающей среды могут повлиять на сращивание? Сталкиваются ли работники с временными ограничениями? Каковы затраты, связанные с длительными простоями конвейера? Это лишь некоторые из вопросов, которые следует задать при выборе между механическим креплением и вулканизацией.

Какие факторы окружающей среды могут повлиять на сращивание? Сталкиваются ли работники с временными ограничениями? Каковы затраты, связанные с длительными простоями конвейера? Это лишь некоторые из вопросов, которые следует задать при выборе между механическим креплением и вулканизацией.

Процесс вулканизации

Вулканизация — это сложная процедура, которая, если ее правильно выполнить специалист, может обеспечить гладкое соединение с минимальным риском заедания, разрыва и другого вредного износа ремня. Существует несколько типов вулканизированных соединений, в том числе ступенчатые соединения, пальцевые соединения и соединения внахлест, а также два типа процессов вулканизации: горячая и холодная. Каждый процесс требует уникальных инструментов и глубокого знания процесса склеивания резины.

Как для горячей, так и для холодной вулканизации необходимо разобрать ленту и подготовить каждый конец ленты в соответствии с рекомендациями по сращиванию конкретной ленты. Правильная подготовка ремня имеет решающее значение для обеспечения того, чтобы готовое соединение соответствовало опубликованным рейтингам растяжения.

Правильная подготовка ремня имеет решающее значение для обеспечения того, чтобы готовое соединение соответствовало опубликованным рейтингам растяжения.

При горячей вулканизации стыки нагревают и отверждают под давлением на вулканизирующем прессе. Этот процесс занимает несколько часов. Если лента повторно натянута и используется до того, как соединение будет склеено и полностью охлаждено, соединение будет неэффективным и может полностью разъединиться, что приведет к дополнительному простою.

При холодной вулканизации не используется вулканизирующий пресс, вместо этого используется связующее вещество, которое вызывает химическую реакцию соединения двух концов ремня вместе.

При вулканизации необходимо учитывать несколько факторов, чтобы обеспечить высокое качество соединения. Во-первых, вулканизированное соединение должен выполнять квалифицированный и обученный специалист, который хорошо разбирается в растворителях, связующих материалах и других материалах покрытия и наполнителя.

Во-вторых, процесс требует определенной температуры, сжатия и времени выдержки оборудования, а также практически сухой рабочей зоны.

В-третьих, некоторые типы ремней не допускают вулканизации. Если лента старая, грязная или изношена неравномерно, вулканизация не является хорошим вариантом, поскольку она не всегда будет отвердевать равномерно, что может привести к более слабому соединению.

Вулканизированное соединение ленты шириной 600 мм может занять от 6 до 11 часов, в зависимости от условий работы. Более широкие ремни могут занять больше времени. А поскольку для вулканизации часто требуется время для доставки на место специализированной вулканизационной бригады и оборудования, операции могут быть остановлены на полдня и более.

Подводя итог, вулканизированное соединение можно использовать в следующих случаях:

- Лента чистая и не содержит загрязняющих веществ, таких как масло, песок и мелкие частицы материала

- Лента совместима с выбранным клеем

- Ремень новый или без чрезмерного износа

- Процедура выполняется проверенным сертифицированным вулканизатором

- Рабочая среда имеет оптимальный уровень температуры и влажности

- Легкий доступ к области, требующей сращивания, и много места для работы

- Имеется достаточное время простоя для правильной установки вулканизированного соединения.

Механические крепления

Установка механического соединения выполняется быстро и просто. В зависимости от ширины и толщины ленты, большинство механических соединений могут быть выполнены менее чем за один час и устанавливаются собственной бригадой с помощью портативных, простых в использовании монтажных инструментов.

Если требуется неожиданное соединение, нет необходимости ждать профессиональной помощи. Кроме того, механические соединения могут выполняться в ограниченных условиях без особого внимания к пространству, температуре, влажности или загрязняющим веществам.

Механическое сращивание также обеспечивает сокращение отходов ленты и визуализацию состояния сращивания, что может значительно снизить затраты. Поскольку для вулканизированных стыков часто требуется 2–3 м длины ленты, у конвейеров может не хватить «натяжения», если с течением времени требуется более одного стыка.

Кроме того, поскольку видно механическое соединение, очевидны износ и износ, и их можно устранить до полного выхода ремня из строя. Вулканизированные соединения, напротив, обычно изнашиваются изнутри из-за плохой адгезии. Первые признаки износа появляются слишком поздно для принятия каких-либо профилактических мер, что приводит к увеличению времени простоя.

Вулканизированные соединения, напротив, обычно изнашиваются изнутри из-за плохой адгезии. Первые признаки износа появляются слишком поздно для принятия каких-либо профилактических мер, что приводит к увеличению времени простоя.

Механическое сращивание

Как и в случае с вулканизацией, существует несколько типов механических застежек, каждый из которых предназначен для использования с лентами разной ширины, длины, толщины, скорости, натяжения и очистителей ленты.

Правильный выбор крепежа для конкретного применения имеет важное значение для обеспечения максимального срока службы и производительности соединения. Механические застежки доступны в двух типах — на шарнирах и сплошных пластинах — и с различными способами крепления, включая заклепки, болты и скобы. 9№ 0005

Заклепочные замки для извлечения полезных ископаемых обеспечивают максимальную универсальность. Они объединяют верхнюю и нижнюю пластины застежки, которые соединяются с одного конца двумя широкими петлями-петлями. Каждая пара пластин охватывает конец ремня и крепится к ремню заклепками в шахматном порядке. Заклепки проникают в ленту, не повреждая и не ослабляя каркас ремня, поскольку они проскальзывают между несущими волокнами каркаса. Заклепки установлены в шахматном порядке, чтобы обеспечить максимальное сопротивление вытягиванию и равномерно распределить натяжение стыка по ширине ремня.

Каждая пара пластин охватывает конец ремня и крепится к ремню заклепками в шахматном порядке. Заклепки проникают в ленту, не повреждая и не ослабляя каркас ремня, поскольку они проскальзывают между несущими волокнами каркаса. Заклепки установлены в шахматном порядке, чтобы обеспечить максимальное сопротивление вытягиванию и равномерно распределить натяжение стыка по ширине ремня.

Независимо от состояния ремня, механические застежки — хороший выбор как для новых, так и для старых изношенных ремней. Крепления с заклепками можно использовать для ремней толщиной от 3 мм до 25 мм с минимальным диаметром шкива 230 мм.

Опасения по поводу сравнимой прочности вулканизированного соединения также можно развеять: шарнирно-заклепочные крепления имеют долгую историю службы на ремнях с номинальным механическим усилием до 350 кН/м или 2000 фунтов на дюйм ширины (PIW).

Поскольку снятие шарнирного штифта может легко отделить шарнирные застежки, эти конструкции незаменимы в горнодобывающих и карьерных работах, где необходимо часто снимать, удлинять или укорачивать ремни. Кроме того, шарнирные крепления обеспечивают несколько преимуществ при установке в этих приложениях.

Кроме того, шарнирные крепления обеспечивают несколько преимуществ при установке в этих приложениях.

Например, шарнирная система крепления позволяет предварительно сращивать отдельные половины ремня, при этом на месте работы требуется только вставить шарнирный штифт. Кроме того, если необходимо соединить ремни разной толщины, шарнирные застежки часто могут удовлетворить эту потребность, позволяя соединять две разные половины застежки с помощью штифта шарнира, приемлемого для обоих. Более того, механические крепежные детали могут быть быстро и легко установлены на месте собственными ремонтными бригадами, обычно менее чем за 60 минут.

Механические инструменты для монтажа сращивания легко транспортируются на место проведения работ и предлагают монтажникам широкий выбор методов монтажа. В зависимости от доступного источника питания на объекте механические шарнирно-заклепочные соединения могут быть установлены с помощью простого монтажного инструмента и молотка или с помощью модифицированного монтажного инструмента и выбора электрического или пневматического источника питания.

Механические крепления также могут быть утоплены в процессе установки, чтобы пластины креплений находились заподлицо с покрытием ленты, что исключает задевание плотно прилегающих скребков, бортиков и других компонентов конвейера. Зенковка также усиливает крепление застежки к ремню, располагая пластины ближе к несущим волокнам каркаса ремня. Прочность ремня остается неизменной, так как удаляется только часть материала верхнего покрытия, а жизненно важная ткань каркаса ремня остается нетронутой.

Помимо того, что соединение с помощью заклепочных шарниров практически исключает отрыв крепежа, оно сокращает время простоя, предоставляя ремонтным бригадам больше свободы в принятии решения о замене соединения. Любое повреждение или износ стыка хорошо видны на механическом стыке, и операторы могут закончить смену даже с отсутствием нескольких пластин и не беспокоиться о поломке ремня.

Вулканизация или крепление – некоторые распространенные заблуждения

У каждого метода сращивания есть свои ограничения, и важно получить факты, прежде чем решать, как лучше сращивать ремень. Вот некоторые из наиболее распространенных заблуждений: 9.0005

Вот некоторые из наиболее распространенных заблуждений: 9.0005

«Механические застежки нельзя использовать с ремнями с более высоким натяжением» (т.е. более 800 PIW). Синтетические ремни и усовершенствованная конструкция застежек позволили создать механические застежки, совместимые с номинальным натяжением ремня до 350 кН/м (2000 PIW).

«При использовании механических застежек просеивание переносимых материалов является проблемой» . Для предотвращения утечек и просеивания идеально подходят вулканизированные ремни. Однако, если учесть все обстоятельства, механическое крепление может быть предпочтительнее. Если соединение выполнено правильно, просеивание не должно представлять проблемы. Стыки сплошных пластин могут быть устойчивыми к просеиванию, и, если присадочные материалы используются с шарнирным креплением, просеивание должно быть минимальным.

«Механические застежки издают шум, несовместимы с очистителями и скребками ленты и обычно повреждают ленту» . Если механические стыки правильно установлены, обслуживаются и раззенкованы путем зачистки ленты, не должно быть проблем с шумом или повреждением ленты или очистителей ленты.

Если механические стыки правильно установлены, обслуживаются и раззенкованы путем зачистки ленты, не должно быть проблем с шумом или повреждением ленты или очистителей ленты.

«Все ремни могут быть вулканизированы» . Старые и/или изношенные тканевые ремни плохо подходят для вулканизации, поскольку слои ремня слабее и становятся хрупкими при воздействии тепла. Старые резиновые ремни также плохо подходят для вулканизации, так как свойства каучука со временем ухудшаются. Наконец, для вулканизации требуется дополнительная длина ремня, поэтому для операций с небольшим натяжением может просто не хватить ремня для вулканизации.

«Вы можете вулканизировать в любое время и в любом месте» . Для вулканизации подходят только чистые, сухие и относительно теплые условия. Остатки химикатов, чрезмерная влажность и экстремальные температуры могут помешать отверждению клея и вызвать появление трещин и/или пузырей. Эти условия, в свою очередь, ослабляют прочность соединения. Кроме того, вулканизация может быть чрезвычайно сложной в труднодоступных местах.

Кроме того, вулканизация может быть чрезвычайно сложной в труднодоступных местах.

«Вулканизация не требует большого времени простоя» . Вулканизация на самом деле требует остановки ленты на значительное время — намного дольше, чем потребовалось бы для механического соединения. Мало того, что химическим веществам требуется несколько часов для отверждения, вулканизированное соединение также зависит от графика вулканизатора.

«Вулканизация не снижает прочности ремня» . Вулканизация на самом деле лишает ремень прочности всего слоя, даже больше, если не выполняется должным образом. С другой стороны, механическое крепление не нарушает целостность ремня.

«Проверить вулканизированное соединение легко» . Ранние признаки нарушения адгезии в вулканизированном соединении практически незаметны невооруженным глазом. Часто операторы даже не подозревают, что с вулканизированным соединением возникают проблемы, пока оно не выходит из строя — катастрофическое событие, требующее немедленного отключения линии.

Реальность жизни

Повреждение конвейерной ленты и стыков ленты всегда будет фактом жизни в большинстве операций по обработке сыпучих материалов. Следовательно, эксплуатационный и обслуживающий персонал должен иметь полное представление об имеющихся альтернативах сращивания и ремонта, а также о том, как каждый метод может повлиять на производительность и рентабельность операций.

Новые конструкции, материалы и процессы улучшают механическое сращивание, а включение механических ременных застежек в процедуру сращивания может обеспечить многочисленные преимущества для производительности и прибыли. В большинстве случаев механические соединения обеспечивают гибкость, экономичность и скорость, необходимые для минимизации материальных и трудовых затрат и предотвращения дорогостоящих простоев.

Об авторе

Марк Колборн — управляющий директор Flexco Australia. Эта статья впервые появилась в Журнал Quarry , официальный журнал Института разработки карьеров Австралии, воспроизводится здесь с любезного разрешения.

- Подпишитесь на Quarry Management, ежемесячный журнал для горнодобывающей промышленности, чтобы читать статьи до того, как они появятся на Agg-Net.com

Сращивание оптических волокон по сравнению с механическим сращиванием

Апрель

20

2017

Сращивание оптических волокон по сравнению с механическим сращиванием

метро вместе с удаленными сетевыми системами. Как мы упоминали ранее, оптическое волокно доступно в различных стандартных размерах.

По этой причине их необходимо соединить вместе или соединить в соответствии с потребностями сети. Кроме того, края волокна должны быть закреплены на совместимых соединителях перед окончанием, процесс, известный как «коннекторизация». Как сращивание, так и соединение имеют жизненно важное значение для определения затрат на установку и контроля эффективности системы.

Сращивание в данном случае означает специальное выравнивание жил двух частей оптического волокна для обеспечения ровного соединения, которое позволит световым сообщениям проходить без какого-либо высокого уровня затухания. Существует два различных метода, используемых для соединения волокон вместе, описанных ниже:

Существует два различных метода, используемых для соединения волокон вместе, описанных ниже:

Сращивание

Сращивание ing используется для обеспечения долговечных волоконных соединений, которые имеют место между частями волокна в сетевой системе. Они далее делятся на второстепенные категории в зависимости от их стоимости и эффективности. Наиболее часто используются следующие категории:

Fusion Splicing

Сварка плавлением — это надежный, быстрый и обеспечивающий низкое затухание метод соединения волокон, в то время как сварка волокон обеспечивает те же преимущества. Соединение волокна с волокном также создает ровное соединение между краями волокна. Волокна соединяются вместе с помощью тепла или сплавления концов вместе с помощью электрического устройства. Сварка плавлением отлично подходит для обеспечения качественного соединения концов волокна с наименьшей степенью потерь (от 0,01 дБ до 0,10 дБ для одномодовых волокон) при одновременном контроле риска отражений.

0005

Механическое сращивание

Механическое сращивание — еще один метод создания долговечное соединение оптических волокон. Изначально этот метод не был лучшим с точки зрения надежности и качества соединений, так как давал высокий уровень потерь и ниже удовлетворительной эффективности. Благодаря прогрессу современных технологий механическое сращивание и его результаты значительно улучшились.

Основным преимуществом этого метода сращивания является то, что он дешевле и проще в создании соединений. Механическое сращивание используется для создания долговечных соединений между оптическими волокнами путем захвата волокон в процессе выравнивания и уменьшения потерь и отражения с помощью прозрачного геля или клея, соответствующих оптическим характеристикам стеклянного материала.

Вообще, механическое соединение 9Методика 0008 приводит к более высокому риску потерь и отражения по сравнению со сваркой плавлением, и из-за того, что волокна блокируются, чтобы удерживать их на месте, они не обеспечивают высокого обслуживания волокна и целостности при вытягивании.