Содержание

Какие бывают марки асфальта и что они означают

Многие материалы строительной и других сфер могут маркироваться определенными значениями, которые отражают какие-либо характеристики. Благодаря этому гораздо проще сориентироваться при многообразии выбора, определив наиболее подходящую разновидность материала. Марка асфальта тоже отражает определенные характеристики смеси, однако с ее помощью не всегда получится сделать однозначный вывод.

«Марка асфальта показывает не уровень прочности асфальтобетонных смесей, а совокупность различных параметров и характеристик. Другими словами, марка асфальта не способна однозначно указать на уровень всех характеристик материала, однако может упростить совокупную оценку свойств асфальтобетонных смесей»

Это связано с тем, что асфальтобетоны классифицируются по множеству характеристик, а некоторые разновидности асфальта предназначены только для определенного типа покрытий.

Например, одна и та же марка асфальта может включать:

- 1.

Высококачественный асфальт, в состав которого входит не мене 50-60% щебня из горных пород, а также различные модификаторы для повышения качества. Такой материал применяют для устройства автомобильных дорог высоких категорий с высоким транспортным потоком.

Высококачественный асфальт, в состав которого входит не мене 50-60% щебня из горных пород, а также различные модификаторы для повышения качества. Такой материал применяют для устройства автомобильных дорог высоких категорий с высоким транспортным потоком. - 2. Песчаный асфальт, не имеющий в составе каменного заполнителя. Такой тип асфальтобетонных смесей не используется для асфальтирования автодорог, так как его характеристики не предназначены для сопротивления интенсивному транспортному потоку. Песчаные смеси применяют для устройства территорий для пешего передвижения, по которым не происходит движение транспортных средств.

Получается, что к одной марке относится и самая прочная разновидность асфальтобетона, и одна из наименее прочных, не подходящая для устройства автодорог. При этом марка асфальта все же отражает уровень качества материала, однако, только при применении в подходящих для данной разновидности условиях эксплуатации.

Перед тем, как заказать асфальтирование, рекомендуем ознакомиться с основными параметрами классификации асфальтобетона, что позволит подобрать оптимальную для определенных целей разновидность материала.

Какие существуют марки асфальта

Современные асфальтобетонные смеси маркируются 3-мя категориями:

- I марка асфальта;

- II марка асфальта;

- III марка асфальта.

Что отражает марка асфальта

Марка асфальта может использовать несколько основных параметров классификации асфальтобетонных смесей:

- Состав – отражает возможный вид основного материала;

- Плотность – определяет уровень плотности/ пористости;

- Принцип разжижения битума в составе – отражает требуемые условия при укладке;

- Тип – указывает на процентное содержание в составе горных пород.

Подробнее об основных параметрах асфальтобетонных смесей написано после описания марок.

| Марка | Описание |

|---|---|

| I | Данная марка асфальта может включать различные смеси:

Данные смеси могут быть щебеночными, гравийными и песчаными – горячими и холодными – в составе может присутствовать минеральный порошок. В зависимости от комбинации основного заполнителя, зернистости и плотности, асфальтобетоны 1-й марки могут применяться для устройства асфальтового покрытия различного назначения, а также укладываться на разных уровнях. I марка асфальта подразумевает высокую стойкость к воздействию внешних факторов, если асфальтобетонная смесь используется по своему назначению.

Как правило, 1-я марка асфальта включает материалы, имеющие более высокую стоимость, в сравнении с аналогами 2-й и 3-й марок. |

| II | Данная марка асфальта может включать различные смеси:

Данные смеси так же могут быть щебеночными, гравийными и песчаными – горячими и холодными – в составе может присутствовать минеральный порошок. Несмотря на то, что 2-я марка асфальта подразумевает среднее качество входящих в нее асфальтовых смесей, она является самой широкой и востребованной. Стойкость материалов к механическому и климатическому воздействию будет ниже, чем аналогов I марки, однако уровень все равно останется высоким. Это связано с тем, что максимальные физико-механические характеристики требуются далеко не для всех типов покрытий. II марка асфальта широко используется для устройства обычных городских дорог и тротуаров. Именно из асфальтобетонных смесей 2-й марки устроено большинство городских дорожных покрытий: автомобильные дороги, тротуары, площади и т.д. II марка асфальта более бюджетная, в сравнении с аналогами I марки. |

| III | Данная марка асфальта включает смеси, не имеющие в составе каменного наполнителя:

Несмотря на то, что такие смеси имеют высокую плотность, их прочность значительно ниже, чем у щебеночных и гравийных вариантов. Однако недостаток прочности может частично компенсироваться добавлением различных добавок. Песчаная смесь может быть основана на обычном песке, а также на песке из горных пород. |

Что означают параметры асфальтобетонных смесей, которые может отражать марка асфальта

Напомним, что марка асфальта описывает следующие параметры классификации асфальтовых смесей:

- Возможный состав основного наполнителя;

- Плотность/ пористость смеси;

- Допустимые условия при асфальтировании;

- Тип, отражающий содержание горных пород.

Основной материал асфальтобетона определяет его прочность

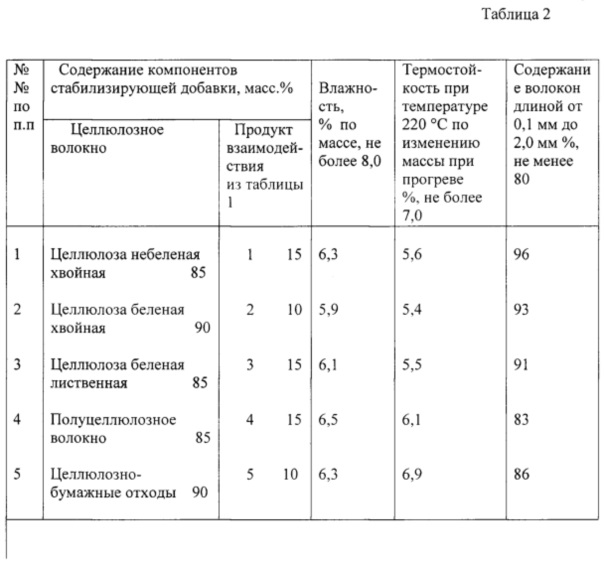

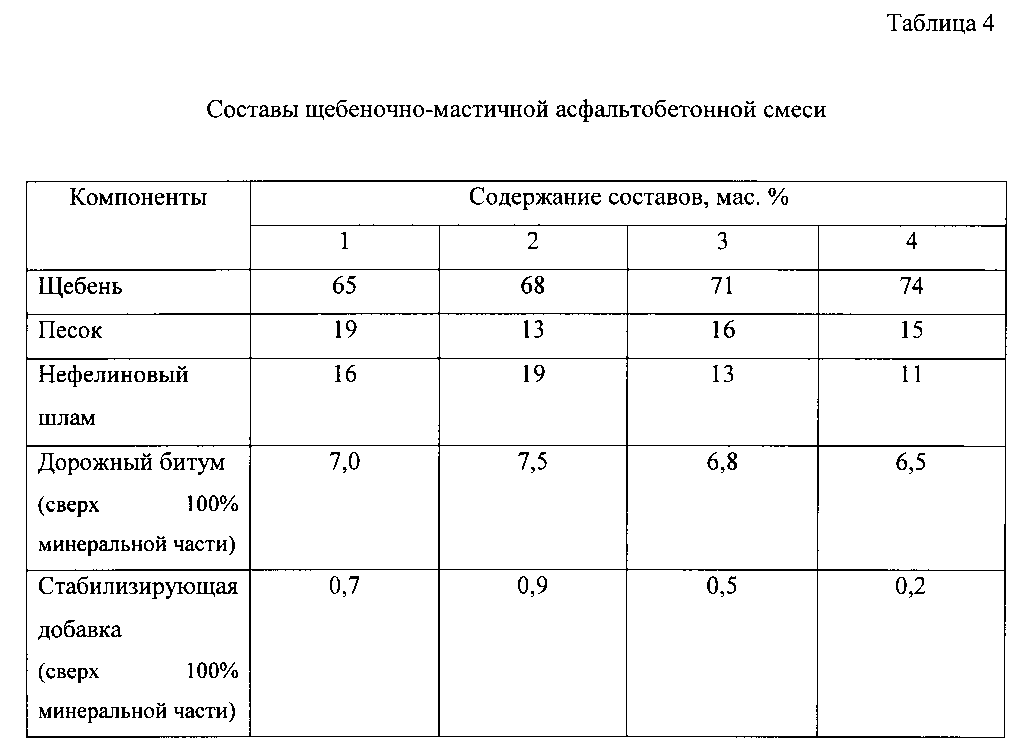

Щебеночно-мастичные асфальтобетонные смеси являются наиболее прочными и долговечными. В их составе используется щебень из горных пород, обеспечивающий высокие качественные характеристики. Кроме того, смесь усиливается специальными модификаторами – целлюлозные волокна.

Также высококачественный щебеночно-мастичный асфальт имеет в качестве вяжущего вещества полимерный битум, значительно превосходящий обыкновенные нефтяные и дорожные битумы.

- Горный щебень составляет 70-80% от общего объема смеси – существенно увеличивает прочность, устойчивость, сопротивляемость деформации и образованию колеи.

- Целлюлозные волокна составляют 0,3-0,5%, однако этого достаточно для выполнения заданных функций – они препятствуют стеканию битума, способствуя его удержанию.

- Полимерно-битумное вяжущее составляет 6-7% от объема смеси – повышаются адгезионные свойства, возможная эластичность, стойкость к образованию колеи и коррозии.

- Минеральный порошок может составлять 8-12% от массы, заполняя пустоты между фракциями щебня, что обеспечивает высокую плотность, а также повышает некоторые свойства вяжущего компонента.

Помимо высоких эксплуатационных характеристик и длительного срока службы, щебеночно-мастичные смеси позволяют понизить уровень шума на автодороге.

Гравийные асфальтовые смеси уступают в прочности щебеночным, так как гравий является осадочной породой. Тем не менее, наличие основного каменного материала в составе обеспечивает достаточно высокие характеристики.

Тем не менее, наличие основного каменного материала в составе обеспечивает достаточно высокие характеристики.

Это позволяет применять гравийный асфальт для укладки на городские автомобильные дороги и пешеходные зоны. Однако для скоростных дорог, автомагистралей и федеральный трасс такой материал не используется.

Песчаные асфальтовые смеси наименее прочные из разновидностей асфальтобетона, однако со своим назначением покрытие из такого материала полностью справляется – это устройство тротуаров, площадей, парков и других территорий для пешего передвижения.

В зависимости от того, какой песок используется в составе, будут изменяться показатели прочности и плотности. Лучшим вариантом для песчаных смесей является песок из горных пород. Кроме того, стоимость песчаного асфальта ниже, чем вариантов с каменным наполнителем.

Плотность/ пористость асфальтобетонных смесей

Данный показатель подразумевает остаточную пористость асфальтобетона после уплотнения. Для определения используются лабораторные испытания, для чего из асфальтобетонного покрытия вырезаются образцы.

Для определения используются лабораторные испытания, для чего из асфальтобетонного покрытия вырезаются образцы.

| Наименование | Значение |

|---|---|

| Высокоплотная | 1 – 2,5% |

| Плотная | 2,5 – 5% |

| Пористая | 5 – 10% |

| Высокопористая | 10 – 18% |

Наиболее прочные разновидности асфальта имеют минимальную пористость/ максимальную плотность. Однако высокая плотность не всегда означает такую же прочность – песчаный асфальт может иметь остаточную пористость 1%, однако будет уступать по прочности щебеночным вариантам.

Условия при асфальтировании

Данный параметр определяет:

- Температуру смеси в момент асфальтирования;

- Температуру воздуха;

- Температуру основания;

- Требуется ли уплотнение.

Особенности разновидностей асфальтобетонных смесей по технологии укладки

После укладки и уплотнения некоторых асфальтобетонных смесей требуется искусственное образование шероховатости.

Типы асфальтобетонных смесей

По типу асфальта можно определить долю содержания горных пород по отношению к общему объему смеси. Также некоторые типы могут подразумевать лишь определенные виды асфальтобетона (АБ).

| Тип смеси | Характеристика |

|---|---|

| А | Не менее 50-60% горных пород. Только горячий АБ. |

| Б | Не менее 40-50% горных пород. Горячий и холодный АБ. |

| В | Не менее 30-40% горных пород. Горячий и холодный АБ. |

| Г | Песок из горных пород. |

| Д | Песок из осадочных пород. |

Выводы

Марка асфальта не может служить однозначным показателем прочности материала, так как каждая марка включает в себя по несколько возможных комбинаций параметров асфальтобетонных смесей.

Одна марка асфальта может указывать на высокопрочный щебеночный асфальтобетон, при этом в нее же может входить гораздо менее прочный песчаный асфальт.

Всего существует 3 марки асфальтобетона, которые классифицируют смеси по 4 параметрам:

- Состав и вид основного материала;

- Плотность/ пористость;

- Условия при укладке;

- Содержание в составе горных пород.

При этом данная маркировка отражает уровень качества материала при условии эксплуатации по прямому назначению – некоторые асфальтовые смеси предназначены для автомобильных дорог разных категорий, а некоторые для устройства пешеходных зон.

Какие бывают типы и марки асфальта дорожного строительства и что они означают

4 февраля 2022

Заасфальтированные магистрали, тротуары, парковки, дворовые площадки выглядят практически одинаково. Но это совсем не значит, что для их создания использовался один и тот же материал. Предлагаем разобраться, какие классификации асфальтобетона существуют, что означает маркировка, в чем разница между марками и типами смесей.

Содержание

- Сфера применения асфальтобетона

- Типы и марки асфальта

- Марки

- Марка I

- Марка II

- Марка III

- Тип

- Тип А

- Тип Б

- Тип В

- Тип Г

- Тип Д

- Марки

- Что отражает марка асфальта

- Состав асфальтобетона

- Крупные заполнители

- Мелкий заполнитель

- Вяжущее вещество

- Добавки

- Классификация асфальтобетона по техническим характеристикам и составу

- По составу

- По величине фракции

- Виды асфальтобетона по температуре и укладке

- Горячий

- Холодный

- Плотность/пористость смесей

- Технология укладки

Сфера применения асфальтобетона

Асфальтобетон получается искусственным путем из песка, щебня, минерального порошка и битума. Ингредиенты подбираются индивидуально с учетом проекта, для которого предназначается смесь. Соотношение ингредиентов, а также зернистость могут различаться.

Ингредиенты подбираются индивидуально с учетом проекта, для которого предназначается смесь. Соотношение ингредиентов, а также зернистость могут различаться.

Материал используется в разных областях строительства. При создании тротуаров, пешеходных дорожек, магистралей и автобанов, элементов ВПП на аэродромах, технических площадок, паркингов. А также в материал могут добавляться красящие пигменты, гранитный песок, мраморная крошка, чтобы сделать разделительные полосы заметнее.

Типы и марки асфальта

Выбирать материал по одной марке не получится. Дело в том, что к одной марке могут относиться асфальтобетоны с разными техническими свойствами. Поэтому оценивать смесь придется по списку критериев. Главное, чтобы материалы соответствовали ГОСТ 9128-2013.

Марки

Существует три марки асфальтобетона. Каждая имеет особенности, свою сферу применения.

Марка I

Иногда ошибочно именуется асфальтом первого типа. Объединяет множество материалов с разным составом, в том числе и на основе песка. Хотя такие прочными не являются. Асфальтобетон марки I получается качественным, хорошо подходит для решения поставленной задачи. Может использоваться на разных уровнях дорожного пирога.

Хотя такие прочными не являются. Асфальтобетон марки I получается качественным, хорошо подходит для решения поставленной задачи. Может использоваться на разных уровнях дорожного пирога.

Такие смеси бывают щебеночными, гравийными, песчаными. По методу укладки — горячими или холодными. А иногда в состав включается минеральный порошок.

Марка предполагает высокую стойкость к факторам окружающей среды при условии, что материал подобран правильно:

- горячий щебеночный асфальт с высокой плотностью содержит не менее 40% горных пород, что позволяет использовать его при строительстве дорог федерального значения;

- пористые виды с высоким содержанием горных пород подойдут для формирования внутренних слоев покрытия;

- песчаные смеси подойдут для пешеходных зон.

Состоит из материалов, которые стоят дороже других, поэтому относится к самой высокой ценовой категории.

Марка II

Выделяется еще более широким выбором вариантов. Стойкость к динамическим и климатическим нагрузкам ниже, чем в случае с первой маркой. Несмотря на это, материалы второй марки применяются чаще. Их выбирают при строительстве городских улиц, тротуаров, дорог, площадей. Объясняется это легко. Ведь максимальные технические характеристики требуются не всегда, а переплачивать за излишние свойства никому не хочется. Более бюджетная, но не менее достойная вторая марка используется чаще.

Несмотря на это, материалы второй марки применяются чаще. Их выбирают при строительстве городских улиц, тротуаров, дорог, площадей. Объясняется это легко. Ведь максимальные технические характеристики требуются не всегда, а переплачивать за излишние свойства никому не хочется. Более бюджетная, но не менее достойная вторая марка используется чаще.

Марка III

В составе есть песок, отсев, минеральный порошок, но нет щебенки. Отсюда — высокая плотность в сочетании с меньшей прочностью, которой выделяются каменные варианты. Поэтому асфальтобетон третьей марки обычно применяется для создания покрытий с малой нагрузкой: тротуаров, детских площадок, парковых территорий. Иногда — для ямочного ремонта.

Некоторые материалы делаются на основе горного песка, тогда они обладают более высокой прочностью.

| Марка | Смеси, которые относятся к марке |

|---|---|

| I | Высокопористые Плотные А, Б, Г Пористые Высокопористые щебеночные Холодные смеси Бх, Вх, Гх |

| II | Высокоплотные Плотные А, Б, В, Г, Д Пористые Высокопористые песчаные Холодные смеси Бх, Вх, Гх, Дх |

| III | Плотные песчаные смеси Б, В, Г, Д |

Тип

Свойства асфальтобетона определяет не только качество наполнителя, но и его количество. Именно по объему полезных составляющих материалы делятся на несколько типов.

Именно по объему полезных составляющих материалы делятся на несколько типов.

Тип А

Включает 55–65% горных пород. Отличается от остальных материалов высокой зернистостью. Предполагает только укладку горячим методом.

Тип Б

Объем горных пород составляет от 45 до 55%. Может укладываться как горячим, так и холодным методом. В последнем случае маркируется как Бх.

Тип В

Количество горного камня составляет от 35 до 45%. Технология укладки может быть любой: горячей, холодной. Маркировка будет отличаться, как и в предыдущем случае, — Вх.

Тип Г

Состоит из песка, который получается путем дробления горных пород, поэтому отличается большей прочностью. Обладает высокой износостойкостью.

Тип Д

Полностью состоит из песка, который получается путем дробления осадочных пород. Соответственно, технические показатели будут ниже.

Область применения асфальтобетона, а также конечная стоимость проекта напрямую зависят от таких показателей, как марка и тип материала.

Что отражает марка асфальта

По марке можно определить:

- состав — возможный вид основного материала;

- степень плотности/пористости;

- принцип разжижения битума — условия проведения укладки;

- тип — отмечает процентное содержание горных пород.

Состав асфальтобетона

Смесь состоит из нескольких основных компонентов.

Крупные заполнители

Сюда попадают щебень и гравий. Они должны обеспечить высокую адгезию с вяжущим веществом. Такому требованию соответствуют кубовидные зерна щебенки из плотных горных и метаморфических пород. При производстве применяют заполнитель с зернами 10–40 мм.

Мелкий заполнитель

Это песок. Речной не подходит, вместо него используется природный карьерный материал или отсев дробления щебня. Благодаря применению разнофракционного песка получается снизить пористость слоя. Мелкий заполнитель повышает плотность покрытия. Делает его более устойчивым к высоким температурам, механическим нагрузкам.

Вяжущее вещество

Чаще всего используется битум, который может быть жидким или вязким, в виде праймера или эмульсии. Коэффициент вязкости указывается в технической документации. Он зависит от состава, температуры укладки асфальта. При проведении ремонта в зимнее время обычно используются жидкие составы с присадками и разжижателями. Содержание битума варьируется от 2,5 до 9%.

Добавки

Используются, чтобы улучшить готовый состав. Это могут быть специализированные материалы: стабилизаторы, пластификаторы. Стоимость таких компонентов выше, чем у обычного сырья. Иногда в качестве добавок используется вторичное сырье: сера, волокна асбеста или резины, полимеры, минералы. Минеральный порошок заполняет пустоты между остальными компонентами асфальтобетона, повышает его вяжущие характеристики.

Классификация асфальтобетона по техническим характеристикам и составу

Классификации асфальтобетонов бывают разными. Различие обычно обуславливается компонентами, а также их количеством в составе.

По составу

Щебеночно-мастичные смеси считаются наиболее прочными, служат дольше остальных. В основе лежит горный щебень, а в качестве усилителя адгезионных свойств используются волокна целлюлозы. Полимерные битумы служат вяжущим компонентом. Отличаются более повышенными характеристиками, чем нефтяной или дорожный битум. Минеральный порошок составляет 8–12% от массы, заполняя пустоты между фракциями щебня. Тем самым повышает плотность и прочность покрытия.

Гравийные смеси уступают щебеночным по техническим характеристикам, поскольку гравий — осадочная порода. Однако наличие камня в основе асфальтобетона делает его показатели довольно высокими. Применяются при создании городских дорог или парковок. Но для строительства магистралей не рекомендованы.

Песчаные смеси не слишком прочные. Хорошо подходят для обустройства пешеходных зон с минимальными нагрузками на поверхность: тротуаров, парков, аллей, площадей. Лучшим вариантом считается песок, который получается при дроблении каменных пород.

По величине фракции

Мелкозернистые смеси включают фракции щебня, которые не превышают 20 мм. Обычно применяются для создания верхнего слоя дорожного «пирога», небольших ремонтных работ.

Крупнозернистые смеси включают фракции щебня от 20 до 40 мм. Это позволяет создавать прочный нижний слой дорожного покрытия.

Виды асфальтобетона по температуре и укладке

Выделяют две технологии: горячий и холодный метод укладки. Оба материала производятся в заводских условиях.

Горячий

Этот метод используют чаще других. Качество покрытия получается высоким, а смета — доступной. В соответствии со СНиП материал нужно разогревать до +130 градусов, чтобы в процессе укладки его температура не упала ниже +100 градусов.

Высокая температура гарантирует хорошее уплотнение. Чем она ниже, тем сложнее утрамбовывать материал, больше потребуется проходов катка. Важен температурный режим проведения работ — от +5 градусов. Нежелательно работать в дождь или при высокой влажности, поскольку укладывать материал нужно на сухую поверхность.

Холодный

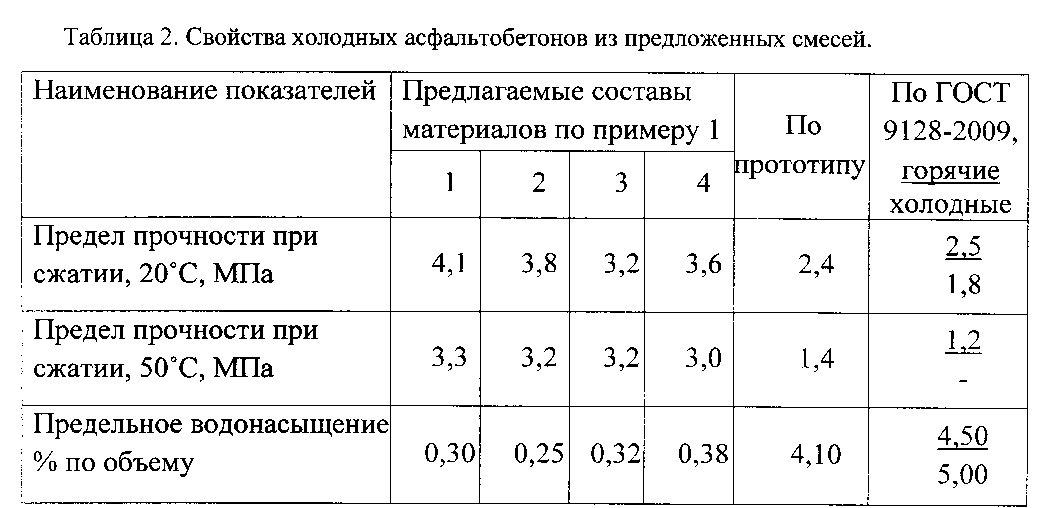

Такой метод предполагает использование уже готовой смеси, которая продается в специализированных магазинах. Она не нуждается в длительном приготовлении, разогреве до высоких температур. Однако стоит дороже. Покрытие получается менее прочным, износостойким, устойчивым к воздействию высоких температур.

Согласно ГОСТ 11-10-75 холодный метод не может использоваться для создания основных дорог. Допускается применение при строительстве второстепенных дорог, подъездных путей, площадок возле частных домов, а также во время ямочного ремонта.

Применение готового материала позволяет быстро ремонтировать ямы, трещины, выбоины в зимнее время при температуре до -15 градусов. Открывать дорогу для перемещения транспорта можно будет сразу после завершения всех ремонтных работ.

Плотность/пористость смесей

Показатель позволяет оценить прочность покрытия. Чтобы подсчитать плотность/пористость, образцы асфальта подвергаются испытаниям в лабораторных условиях.

| Название | Значение пористости (%) |

|---|---|

| Высокоплотная | 1–2,5 |

| Плотная | 2,5–5 |

| Пористая | 5–10 |

| Высокопористая | 10–18 |

Самые прочные смеси обычно имеют высокие показатели плотности.

Технология укладки

Мы составили небольшую таблицу, чтобы проще было сравнить разные смеси по технологии укладки.

| Параметры | Горячий | Холодный |

|---|---|---|

| Температура | +110–150 градусов | +5 градусов |

| Температура слоя, на который укладывается асфальтобетон | от +5 градусов | от +5 градусов |

| Температура воздуха | от +5 градусов | от -10 градусов, в редких ситуациях можно проводить укладку при -20 градусах |

| Уплотнение | Требуется | Требуется |

| Физико-механические характеристики | Высокие | Средние |

| Сложности при укладке | Нужно поддерживать высокую температуру материала перед укладкой | Нет |

| Сфера применения | Строительство и ремонт основных дорог, парковок, территорий с большой и средней транспортной нагрузкой | Строительство второстепенных дорог, подъездных путей, дворовых территорий, тротуаров. Ямочный ремонт любых дорог Ямочный ремонт любых дорог |

Существует 3 марки и 5 типов асфальтобетонных смесей. Если нужно заасфальтировать объект, который требует максимальных технических характеристик, выбирайте I марку. В большинстве случаев при асфальтировании дорог, улиц, площадей, парковок применяется II марка. А III марка подходит для создания пешеходных зон, на которые оказывается минимальная нагрузка.

Типы составов А, Б, В включают горные породы. Больше всего их в смесях типа А, меньше всего — в материалах типа В. Тогда как типы Г и Д — исключительно песчаные. Причем Г отличается больше прочностью, поскольку создается при дроблении горных пород.

При выборе материала нужно учитывать не только типы и марки. Важно понимать, какой потребуется состав, технология укладки — все это зависит от объекта, который планируется асфальтировать. Нужна комплексная оценка, а лучше всего с ней справляются специалисты.

«Альфа Асфальтирование» поможет не только заасфальтировать нужные территории, но и грамотно подобрать смесь. Добиться высоких результатов нам помогает:

Добиться высоких результатов нам помогает:

- собственный завод по изготовлению асфальтобетона;

- собственный автопарк техники разной производительности и размеров;

- строгое соблюдение нормативов ГОСТ, СНиП;

- применение передовых технологий;

- пунктуальность — закрываем проекты в указанный срок.

Мы работаем как с частными клиентами, так и с общественными организациями, федеральными клиентами. Получить консультацию можно по телефону 8 (495) 109-13-54.

Если техническое задание готово, присылайте его нам на почту [email protected], а мы вышлем смету.

Классификация асфальтобетонных смесей — виды, типы и марки асфальтобетона

Дата публикации: 14.04.2020

Классификация асфальтобетонных смесей бывает совершенно различной. В основном виды асфальтобетона и их свойства зависят от компонентов, которые в него входят. Все дело в том, что существует масса технологий и методик, по которым производят асфальт — у всех свои особенности. Часто асфальтобетон производят сразу с дополнительными компонентами, которые применяются под определенные свойства будущего асфальтобетона.

Часто асфальтобетон производят сразу с дополнительными компонентами, которые применяются под определенные свойства будущего асфальтобетона.

Поэтому, чтобы облегчить выбор типа асфальтобетона, его делят по определенным, общим для каждой марки асфальтобетонов, параметрам.

Виды асфальтобетона

Виды и типы асфальтобетона различают по минеральным примесям, которые обязательно добавляют в асфальтобетон. Такие смеси называют:

- Гравийными (если в качестве минеральной основы используется гравий различной фракции)

- Песчаными (если минеральной основой для асфальтобетона служит песок)

- Щебеночными (когда щебень используется как основной минеральный компонент).

Виды асфальтобетона еще делят в зависимости от фракций минеральной добавки (щебня, гравия или песка). Их называют:

- Песчаными (как правило, такие асфальтобетоны используют для тротуара, пешеходной дорожки и дорог без транспортной нагрузки)

- Мелкозернистыми (такой вид применяют, когда идет строительство дороги, прокладываются городские улицы, рассчитывая на интенсивное движение)

- Крупнозернистыми (используют как нижний слой дороги — сверху обычно кладется классический асфальт)

- Смешанными

Пористость также влияет на виды асфальтобетона. Такие типы асфальтобетона бывают: плотными, пористыми, высокоплотными и высокопористыми.

Такие типы асфальтобетона бывают: плотными, пористыми, высокоплотными и высокопористыми.

Кроме того, виды асфальтобетона классифицируются еще и в зависимости от используемого битума. Они бывают горячими, теплыми и холодными.

Типы и марки асфальтобетона

Марки асфальтобетона — это достаточно обширное понятие. В основном асфальтобетона марки присваиваются согласно параметрам ГОСТа. Выбор асфальтобетона для маркировки зависит от компонентов, в частности камня и битума. Марки асфальтобетона разделяют эти материалы на камень и битум с высокими показателями, компоненты со средними параметрами и материалы, которые можно использовать только в мягком климате с невысокой нагрузкой.

Чем отличаются марки асфальтобетонов?

Как вы уже поняли, существует три базовых марки для асфальтобетона.

Асфальтобетон марки 1 традиционно включает в себя высоко-пористые и высоко-плотные материалы. Изготавливают такой тип асфальтобетонной смеси на основе песков и гравиев. Этот вид характеризуется высоким качеством, его разрабатывали специально для использования в особых, сложных условиях, для высокоинтенсивной нагрузки. Обычно в состав этого типа асфальтобетона добавляют кварцевый песок, битум, горные породы.

Этот вид характеризуется высоким качеством, его разрабатывали специально для использования в особых, сложных условиях, для высокоинтенсивной нагрузки. Обычно в состав этого типа асфальтобетона добавляют кварцевый песок, битум, горные породы.

1-ая марка отличается высоким качеством покрытия, поэтому этот асфальтобетон широко используют при строительстве — он может покрыть большинство задач дорог современного города

Марка 2 — это асфальтобетоны пористых песчаных типов, так же высокоплотных. Асфальтобетон 2-ой марки может выдерживать значительные перепады температур и влияние погодных явлений, но эти показатели значительно ниже, чем у асфальтобетона первой марки. В основном вторую марку асфальтобетона используют в большинстве городов и на всех дорогах в городе.

3 марка. Этот вид асфальтобетонов отличается присутствием в своем составе щебня, но уже с добавлением минеральных веществ. Плотность таких асфальтобетонов на достаточно высоком уровне, но прочность все же ниже, чем у асфальтобетонов двух других марок, так как покрытие на основе камней намного прочнее по-умолчанию.

Именно эти типы асфальтобетонов используются для ремонта ям, трещин, повреждений дорог и строительства путей с низкой нагрузкой, строительства дворов домов.

Существует еще классификация, по которой отличают асфальтобетон. Типы асфальтобетона в этом случае отличаются от характеристик наполнителей и от их характеристик. Эти типы бывают такими:

- А-тип асфальтобетона. В составе такого покрытия обычно содержится около 55-60% камней. От других типов его можно отличить только на основании зернистости. Смесь такого типа используется только в горячем состоянии.

- Б-тип содержит в своем составе около 45-55% камня. Такие смеси можно использовать и в холодном, и в горячем виде. Зернистость этого типа асфальтобетона лишь немного ниже типа А.

- В-тип смесей отличается в среднем 35-45% содержания камней. Так же используется для холодных и горячих смесей.

- Г-тип асфальтобетона содержит только песок, который добывают в процессе дробления различных горных пород.

Получают этот песок с помощью отсева. Такой материал вполне износостойкий.

Получают этот песок с помощью отсева. Такой материал вполне износостойкий. - Д-тип смесей от остальных отличается составом — его изготавливают с помощью добавления дробленых пород.

типы, марки, состав и характеристики

Для строительства и ремонта всех дорожных покрытий используется асфальтобетонная смесь. Техническая характеристика материала позволяет обеспечить гладкость и необходимую шероховатость поверхности при помощи выравнивающего асфальтоукладчика. Дорожно-строительный материал изготавливается в соответствии с установленными нормами государственных стандартов, которые прописаны по ГОСТу 9128—2013.

Посмотреть «ГОСТ 9128-2013» или cкачать в PDF (1.9 MB)

Содержание

- Виды и типы: технические характеристики

- Классификация асфальтобетонной смеси

- Какие есть марки составов?

- Состав асфальтобетона

- Технические требования к смеси

- Где и как применяется?

- Расход материала: расчеты

- Укладка: технология проведения

Виды и типы: технические характеристики

Асфальтобетонная смесь — это дорожное покрытие, которое изготавливается искусственным путем, способом применения материалов, имеющих минеральное происхождение, таких как песок, минеральные порошки, гравий или щебень, а также с активным вяжущем веществом в виде битума или полимерно-битумного состава.

Выделяют такие разновидности асфальтобетонных смесей:

Материал может изготавливаться на основе гравия.

- В зависимости от основы состава:

- гравий;

- песок;

- щебень.

- По фракционности наполнителя:

- объемный (крупнозернистый) — используемое зерно до 35 мм;

- мелкозернистый — до 15 миллиметров;

- песчаный — 5,5 мм.

- По включению минеральной составляющей:

- разряд «А» содержит 55—65% материала;

- «Б» — 45—55%;

- «В» — 45—35%.

Основные типы асфальтобетонных смесей по применяемому связывающему веществу и температурному режиму в момент укладки:

Материал нужно укладывать, пока его температура держится на отметке выше 100 градусов.

- Горячая. Для изготовления используются вязкие и жидкие нефтяные дорожные битумы. Механизм установки — непосредственное применение после приготовления состава. Во время усадки термометр не должен показывать температуру ниже, чем +120 градусов.

- Теплая. Температура смеси 65 градусов. Укладывается теплый состав сразу после замеса раствора.

- Холодная. Основана на жидком битуме. Готовится холодный асфальтобетон без нагревания. Готовый раствор имеет длительные сроки годности, примерно 7—9 месяцев. Температура укладки до -5 градусов.

Классификация асфальтобетонной смеси

Виды дорожного материала:

Состав такого материала делает его очень плотным и достаточно прочным.

- Щебеночно-мастичный состав. Основа смеси: минеральный материал (щебенка, песок, минеральный порошок), битумное вяжущее вещество, модификатор, который отвечает за стабилизацию материала и препятствует расслоению покрытия в момент эксплуатации.

- Литые асфальтобетонные составы (мелкозернистый асфальтобетон). Плотный и механически устойчивый вид покрытия. Отличия от других — основа из битумного вяжущего вещества, порог содержания которого равняется 10% от общего состава, содержание минерального порошка — 27%.

- Асфальтобетонный раствор на основе полимера.

Активные вещества состава — битум, как продукт нефтепереработки, термоэластопласт, эластомер и другие полимерные материалы. Свойства смеси — долговечность, устойчивость.

Активные вещества состава — битум, как продукт нефтепереработки, термоэластопласт, эластомер и другие полимерные материалы. Свойства смеси — долговечность, устойчивость. - Цветной асфальтобетон. Состав горячего или холодного типа с применением цветных пигментов. Отличительных моментов в приготовлении смеси нет, отличие только в добавлении окрасочных компонентов. Таким составом декорируется пол или другая поверхность.

- Стеклоасфальтобетонный состав. Дорожная смесь содержит измельченные стеклянные элементы. Применяются бытовые или промышленные продукты переработки из стекла. Помогает сэкономить на крупном заполнителе и вяжущем веществе.

- Резиноасфальтобетонный вид раствора. Горячий состав, модифицированный с помощью резиновой крошки. Добавление активного компонента проводится двумя способами: сухим — вместе с заполнителем и мокрым — соединяется с битумом.

- Резиново-дренирующий асфальт. Отличается от других активным вяжущем веществом, в которое входит полимерный битум, полиэтилен с низким процентом плотности, резиновая крошка.

- Серый асфальтобетон. В состав смеси добавляется техническая сера.

Какие есть марки составов?

Марки асфальтобетона содержит информационная таблица:

| Маркировка | Тип асфальта | Обозначение смеси |

| Асфальт марки 1 (i) | Высокоплотный | А, Б, Г |

| Плотный | Бх | |

| Пористый | Вх | |

| Высокопористый | Гх | |

| Марки ii | Плотный | А, Б, В, Г, Д |

| Пористый | Гх | |

| Высокопористый | Дх | |

| Марки iii | Плотный | Б, В, Г, Д |

Состав асфальтобетона

Компоненты материала обязательно должны связываться между собой битумом.

Классическая основа дорожной смеси:

- минеральный наполнитель;

- вяжущее вещество из битума.

Подробный состав асфальтобетонной смеси:

- Заполнитель:

- щебень;

- гравий;

- керамзит для керамзитобетона;

- шлак или продукты переработки горнорудных производств.

- Песок. Материал природного происхождения:

- горный;

- кварцевый.

- Минеральный порошок. Отвечает за структурную организацию асфальта. Способствует повышению вяжущих свойств битума и заполняет мелкие, образовавшиеся поры покрытия.

- Вяжущее вещество. Применяется продукт нефтепереработки — битум. Различаются такие:

- вязкие;

- жидкие;

- модифицированные и плотные на основе полимерных соединений.

Материал изготавливается на основе ряда составляющих.

Технические требования к смеси

Полная характеристика смеси включает момент процентного совмещения в наполнителе минеральных пластинчатых соединений. Содержание дополнительных форм в гравии или щебне не должно превышать норм, указанных в госстандартах:

Содержание дополнительных форм в гравии или щебне не должно превышать норм, указанных в госстандартах:

- марка 1, раствор «А» — 14,5%;

- класс Б, Бх — 24,5%;

- растворы В, Вх — 34,5%.

Существуют правила изготовления и правильная технология производства. Основное назначение существующих норм:

- нормированная плотность асфальтобетона;

- нормы расхода на 1 м кв.;

- удельный вес асфальтобетона.

Чтобы производить и использовать данный материал, нужно знать, сколько его потребуется на квадратный метр.

Важнейший аспект качества асфальтобетонной смеси — правильная транспортировка раствора и отгрузка. При неграмотно организованной погрузке, перевозке и укладке смеси возникает сегрегация материала, которая провоцирует образование неровностей, выбоин и трещин на дорожном полотне.

Где и как применяется?

Область применения:

Таким материалом покрываются велодорожки.

- Для возведения монолитного слоя дорожного покрова.

- Как выравнивающий слой уже возведенного полотна.

- Для создания асфальтовых покрытий в промышленных, торговых и хозяйственных зонах.

- В организации тротуарных, пешеходных, велосипедных частей.

- Для асфальтирования дорог различных категорий.

- В сооружении посадочно-взлетных аэродромных полос.

- При организации придомовых участков, заливки пола.

Расход материала: расчеты

Для убеждения в качестве и требуемых свойствах дорожного покрытия обязательно проводится акт пробного уплотнения и расхода 1 т/м3. Весовой коэффициент и плотность одного куба асфальтобетона зависит от содержания песка, стандартный расчет не должен превышать 2150 кг при применении кварцевого, и 2380 кг в случае шлакового материала. Удельный вес просчитать трудно, примерно весит куб 2000—2150 кг крупнозернистого, среднезернистый — 1900, определение мелкозернистого — 1650 кг.

Укладка: технология проведения

Если планируется дорога специального назначения, то в ее пироге должна присутствовать геосетка.

Для транспортировки смеси к назначенному месту используется специальная техника (самосвал). Для приема асфальтобетона с автотранспорта используется перегружатель, с помощью которого и проводится контакт раствора с асфальтоукладчиком. Первый этап укладки дороги — это подготовка площадки, мусор убирается, поверхность уплотняется и выравнивается. Если речь идет о ремонте существующего покрытия проводится демонтаж верхнего слоя, при разборке используется лом. При возведении дорог со специфическим целевым применением осуществляется усиление смеси. Для армирования асфальтобетона используется георешетка, имеющая сетчатую структуру и содержащая высокопрочные нити и специальные волокна. Укладка геосетки обязательна при устройстве автомагистралей, гоночных трасс, взлетных полос аэродромов.

Укатка материала должна проводиться в самую последнюю очередь.

Когда площадь убрана, дальнейшая технология укладки осуществляется с применением специальной техники и лома, укатка поверхности закончена, укладывается первый, выравнивающий слой из крупнозернистого асфальтобетона. Поверхность обрабатывается тонким слоем битумного вещества, проводится прогрунтовка. Далее асфальтоукладчиком делается основной слой асфальта. Укладчик асфальтобетона наносит примерное количество смеси, которое равномерно распределяется по поверхности, чтобы не было заметно устройство шва-стыка. Схема покрытия для составов аналогична, горячие и холодные смеси ложатся одинаково. Разница усадочной процедуры может отличаться только температурным режимом, не ниже, чем -5 градусов по Цельсию. Финишный этап — укатка с помощью катка для лучшего последовательного уплотнения.

Поверхность обрабатывается тонким слоем битумного вещества, проводится прогрунтовка. Далее асфальтоукладчиком делается основной слой асфальта. Укладчик асфальтобетона наносит примерное количество смеси, которое равномерно распределяется по поверхности, чтобы не было заметно устройство шва-стыка. Схема покрытия для составов аналогична, горячие и холодные смеси ложатся одинаково. Разница усадочной процедуры может отличаться только температурным режимом, не ниже, чем -5 градусов по Цельсию. Финишный этап — укатка с помощью катка для лучшего последовательного уплотнения.

Типы асфальтобетонных смесей | Все об асфальте на сайте NFLG

Разные задачи требуют разных подходов. В этом смысле асфальт не уникален: для укладки городских дорог используют смесь с одним соотношением компонентов, для парковок — с другим, для пешеходных дорожек в парке — с третьим. Будущие нагрузки на поверхность, в том числе климатические, определяют выбор дорожно-строительных компаний в пользу тех или иных типов и марок асфальтобетона при реализации проектов транспортной и социальной инфраструктуры.

Будущие нагрузки на поверхность, в том числе климатические, определяют выбор дорожно-строительных компаний в пользу тех или иных типов и марок асфальтобетона при реализации проектов транспортной и социальной инфраструктуры.

Как известно, асфальтобетон — это уплотненная смесь, состоящая из щебня или гравия, песка, битума и других добавок, создающих необходимые изменения в структуре полученного в результате смешивания материала. Каждый компонент смеси влияет на физико-механические свойства будущего слоя дорожного полотна, а значит — на его качество. Таким образом, правильно подобранные тип и марка асфальтобетона, которые определяют на основании используемых в производстве компонентов, а также результатов лабораторных испытаний образцов готовой продукции, имеют важное значение при устройстве надежных слоев основания и покрытия дороги.

Ключевым стандартом, классифицирующим асфальтобетонную смесь и асфальтобетон, является ГОСТ 9128-2013. В зависимости от основного инертного компонента в составе материала, он разделяет асфальтобетон на:

- щебеночный;

- гравийный;

- песчаный.

При этом, если максимальный размер зерен достигает 40 мм, то асфальтобетон считают крупнозернистым, 20 мм — мелкозернистым, а 10 мм — песчаным.

Вязкость битума, а также возможная температура состава при укладке, классифицируют асфальтобетонную смесь на горячую и холодную. Первую производят, используя вязкие или жидкие битумы, — ее укладывают при температуре не менее 110 °C. А для приготовления второй применяют только жидкие нефтяные дорожные битумы, ее температура при укладке должна быть не менее 5 °C.

Результаты лабораторных испытаний образцов асфальтобетона разделяют его на основании остаточной пористости:

- от 1 до 2,5 % — высокоплотный;

- свыше 2,5 до 5 % — плотный;

- свыше 5 до 10 % — пористый;

- до 10 % — высокопористый.

Последний, в свою очередь, может быть щебеночным и песчаным.

Типы асфальтобетона

Щебеночные и гравийные горячие смеси, а также плотные асфальтобетоны, в зависимости от содержания в них щебня (гравия), подразделяют на три типа, обозначаемых буквами:

А — c содержанием щебня от 50 до 60%;

Б — с содержанием щебня или гравия от 40 до 50%;

В — с содержанием щебня или гравия от 30 до 40%.

При этом высокоплотные горячие смеси, в соответствии с ГОСТом, должны содержать от 50 до 70% щебня.

Щебеночные и гравийные холодные смеси и асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на два типа — Бх и Вх, где буква «x» означает «холодные».

Песчаные смеси и асфальтобетоны, горячие и холодные, разделяют на основании применяемого мелкодисперсного материала:

Г и Гх — с использованием песка из отсевов дробления;

Д и Дх — с использование природного песка или смеси природного песка с отсевами дробления.

Типы А, Б и В, включая холодные, используют для устройства и восстановления верхних и нижних слоев покрытия дорожной одежды, а Г и Д, включая холодные, — для устройства и восстановления тротуаров, велосипедных и пешеходных дорожек.

Марки асфальтобетона

Физико-механических свойства асфальтобетона, а также применяемые в его составе компоненты, определяют три марки асфальтобетона.

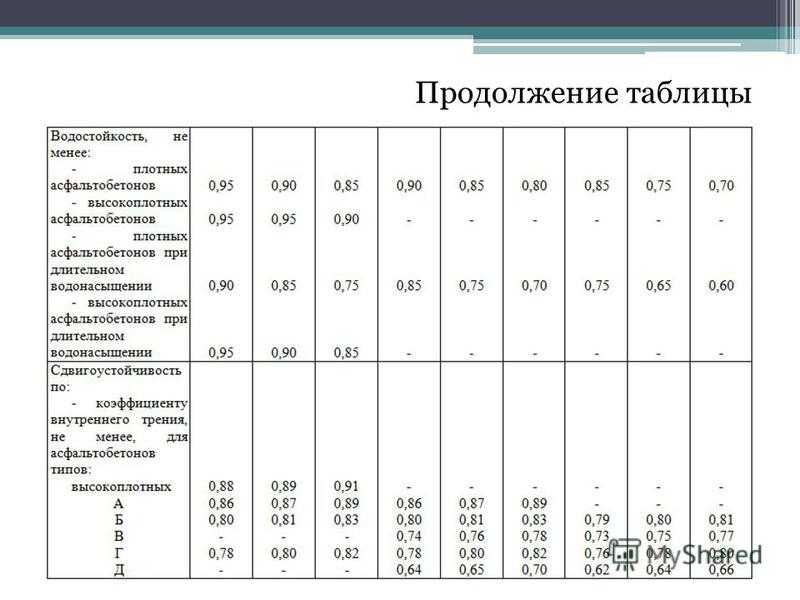

I | Горячие смеси: высокоплотные; плотные типа А, Б, Г; пористые; высокопористые щебеночные. Холодные смеси: типа Бх, Вх, Гх; высокопористые щебеночные. |

II | Горячие смеси: плотные типа А, Б, В Г, Д; высокопористые песчаные. Холодные смеси: типа Бх, Вх, Гх, Дх. |

III | Горячие смеси: плотные типа Б, Г, В, Д. |

Подходящую марку асфальтобетона для конкретного проекта выбирают исходя из категории будущей дороги, учитывая дорожно-климатическую зону. Так, для устройства верхнего слоя покрытия для автомагистралей, скоростных дорог и дорог обычного типа от двух полос движения шириной 3,75 м, ГОСТ 9128-2013 рекомендует использовать только горячую плотную и высокоплотную асфальтобетонную смесь I марки. А для дороги промышленного района, состоящей из двух полос по 3,5 м — ту же горячую плотную и высокоплотную смесь, но уже II марки, а также холодную смесь I марки. Дорожно-климатическая зона в этих случаях устанавливает используемую в производстве асфальта марку битума.

Таким образом в проекте контракта на устройство слоя автомобильной дороги указывают конкретное наименование необходимой продукции. К примеру — «Горячая плотная мелкозернистая асфальтобетонная смесь: типа Б марки II». Это означает, что необходима горячая смесь, которая содержит в себе от 40 до 50 % щебня или гравия, с максимальным размером фракции 20 мм, а остаточная пористость материала должна находится в границе от 2,6 до 5 %. Конечно, при этом физико-механические показатели асфальтобетона должны соответствовать требованиям национального стандарта.

Каждая серия асфальтобетонных заводов от компании NFLG — Pioneer, Smena, Optima, Progress, Zuk и Fast — способна эффективно выпускать асфальтобетонную смесь всех типов и марок. Продукция, производимая на заводах NFLG характеризуется повышенной однородностью, а результаты лабораторных испытаний образцов полученного асфальтобетона — подтверждают соответствие приготовленного материала требованиям ГОСТов.

Если вы планируете приобрести асфальтосмесительную установку высокого качества, то обратите внимание на АБЗ компании NFLG. Все оборудование оснащено надежными комплектующими, автоматической системой управления и современными технологиями защиты окружающей среды. Для того, чтобы начать совместную работу, позвоните нам по телефону 8 (800) 555-73-40, напишите в чате или отправьте запрос на [email protected] Наши менеджеры подберут оборудование под решение ваших задач, сориентируют по срокам поставки и составят индивидуальное предложение.

Все оборудование оснащено надежными комплектующими, автоматической системой управления и современными технологиями защиты окружающей среды. Для того, чтобы начать совместную работу, позвоните нам по телефону 8 (800) 555-73-40, напишите в чате или отправьте запрос на [email protected] Наши менеджеры подберут оборудование под решение ваших задач, сориентируют по срокам поставки и составят индивидуальное предложение.

Асфальтосмесительные установки NFLG — гарантия гомогенного выпуска асфальтобетона необходимых типов и марок.

Асфальтобетонные смеси всех марок — Услуги грузовой техники. Строительство дорог и аэродромов, благоустройство, строительство, капитальный ремонт инженерных сетей (газ, вода, канализация, пар и т.д.), аренда транспорта и спецтехники, щебень, песок, бетон, асфальт, жби изделия

Асфальтобетонная смесь – рационально подобранная смесь минеральных материалов с битумом, взятых в определенных соотношениях и перемешанных в нагретом состоянии.

ООО «Регион Смесь-А» один из первых производителей асфальтобетонных смесей в г. Магнитогорске, успешно запустивших производство асфальтобетонных смесей нового поколения. Благодаря производству асфальтобетона на новом немецком заводе, ООО «Регион Смесь-А» производит высококачественные асфальтобетонные смеси, отвечающие всем современным стандартам качества.

На сегодняшний день ООО «Регион Смесь-А» производит и реализует следующие виды уплотняемых асфальтобетонных смесей:

Наименование | Нормативный документ | Слой покрытия | Область применения |

Горячая мелкозернистая плотная асфальтобетонная смесь тип А марка I | ГОСТ 9128-2009 (2013) | верхний | Применяется на |

Горячая мелкозернистая плотная асфальтобетонная смесь тип Б марка I | ГОСТ 9128-2009 (2013) | верхний или как однослойное покрытие | Для городских улиц |

Горячая | ГОСТ 9128-2009 (2013) | нижний | Используется для |

Горячая | ГОСТ 9128-2009 (2013) | нижний | Используется для |

Щебеночно-мастичная асфальтобетонная смесь ЩМА-16 | ГОСТ Р 58406.1-2020 | верхний | Применяется на |

Щебеночно-мастичная асфальтобетонная смесь ЩМА-11 | ГОСТ Р 58406.1-2020 | верхний | Применяется на |

Горячая асфальтобетонная смесь тип А16Нн | ГОСТ Р 58406.2-2020 | нижний | Используется для |

Горячая асфальтобетонная смесь тип А22Нн | ГОСТ Р 58406.2-2020 | нижний | Используется для |

Горячая асфальтобетонная смесь тип А16Вн | ГОСТ Р 58406. | верхний | Применяется на |

Горячая асфальтобетонная смесь тип А11Вн | ГОСТ Р 58406.2-2020 | верхний | Применяется на |

Горячая асфальтобетонная смесь тип А8Вн | ГОСТ Р 58406.2-2020 | верхний | Используется для |

Так же ООО «Регион Смесь-А» предлагает асфальтобетонные смеси собственного производства с различными добавками, позволяющими укладывать асфальтобетонные смеси при более низких температурах.

Высокое качество нашей продукции обеспечивается:

- осуществлением дробления и подготовки фракционированного кубовидного каменного материала;

- системной работой с поставщиками и применением улучшенных битумов и вяжущих;

- постоянной работой по совершенствованию выпускаемой продукции с целью выпуска новых типов асфальтобетона, соответствующих растущим требованиям к физико-механическим свойствам дорожного покрытия;

- наличием всесторонне подготовленных с инженерной точки зрения производственных площадей, позволяющих раздельно хранить большие количества фракционного каменного материала;

- грамотной эксплуатацией основного технологического оборудования;

- обучением и подготовкой высококлассного персонала;

- активным использованием зарубежного опыта и консалтингом иностранных партнеров.

По стоимости асфальтобетона и доставки обращаться: Главный инженер ООО «РС-А» Алиев Роман Эльманович Телефон: 8(3519) 33-09-79 Электронная почта: [email protected]

|

Топ-5 производителей асфальтобетонных заводов в мире

Вот весьма рекомендуемый информационный бюллетень ведущих мировых производителей и поставщиков асфальтобетонных заводов, которые являются лидерами для всей отрасли. Все они пользуются отличной репутацией благодаря долгой истории, блестящему промышленному дизайну, специализированным знаниям, накопленным с течением времени, эффективности производства и деловой практике.

Текущее состояние отрасли производства дорожно-строительной техники в мире

Строительство инфраструктуры стало важной мерой, принятой правительствами многих стран, особенно развивающихся, для предотвращения экономического спада, вызванного вспышкой COVID-19. В настоящее время пандемия не показывает явных признаков облегчения во многих областях, что приводит к тому, что эти страны вынуждены или будут вынуждены начать беспорядочные строительные проекты, такие как строительство дорог, мостов, аэропортов, морских портов. В этом контексте вся отрасль должна приветствовать беспрецедентную ситуацию.

В настоящее время пандемия не показывает явных признаков облегчения во многих областях, что приводит к тому, что эти страны вынуждены или будут вынуждены начать беспорядочные строительные проекты, такие как строительство дорог, мостов, аэропортов, морских портов. В этом контексте вся отрасль должна приветствовать беспрецедентную ситуацию.

Асфальтосмесительный завод LB периодического действия

Модель: LB700 ~ LB5000

Производительность: 60 ~ 400 т/ч

Читать далее!

Получить цену!

Мобильный асфальтный завод YLB

Модель: YLB700 ~ YLB2000

Производительность: 60 ~ 160 т/ч

Читать далее!

Получить цену!

Экологический асфальтобетонный завод ELB

Модель: ELB700 ~ ELB5000

Производительность: 60 ~ 400 т/ч

Читать далее!

Получить цену!

Асфальтовый завод JNW Premium

Модель: JNW180 ~ JNW340

Производительность: 180 ~ 340 т/ч

Читать далее!

Получить цену!

Супермобильный асфальтобетонный завод CMB

Модель: CMB40 ~ CMB120

Производительность: 40 ~ 120 т/ч

Читать далее!

Получить цену!

RLB Завод по переработке асфальта

Модель: RLB60 ~ RLB160

Производительность: 60 ~ 160 т/ч

Читать далее!

Получить цену!

Некоторые производители, в том числе крупные, играющие важную роль на мировом рынке, сегодня не могут полностью вернуться к нормальному производственному состоянию. Но некоторые данные показывают, что потребность в оборудовании для производства асфальтобетонных смесей резко возрастает, а производители асфальтосмесительных станций сталкиваются с такими проблемами, как нехватка производственных мощностей. Кривая производства оборудования для производства горячих смесей собирается медленно, но неуклонно расти. Это как раз то время, когда первоклассные производители в мире или в странах вносят свой вклад и выпускают в мир более долговечные продукты.

Но некоторые данные показывают, что потребность в оборудовании для производства асфальтобетонных смесей резко возрастает, а производители асфальтосмесительных станций сталкиваются с такими проблемами, как нехватка производственных мощностей. Кривая производства оборудования для производства горячих смесей собирается медленно, но неуклонно расти. Это как раз то время, когда первоклассные производители в мире или в странах вносят свой вклад и выпускают в мир более долговечные продукты.

Топ-5 производителей асфальтобетонных заводов, обладающих самой сильной совокупной мощью

Кто в настоящее время входит в пятерку крупнейших промышленных магнатов мира? Эти звезды, а также другие отличные производители, выпускают высококачественные смесительные установки, специально предназначенные для выполнения задач дорожного строительства. Ниже приведены 5 крупнейших производителей, на наш взгляд.

1. Ammann

Первое место среди пяти ведущих мировых производителей дорожно-строительной техники занимает компания Ammann, швейцарский производитель дорожно-строительной техники со 150-летней историей. Это семейная компания, и сейчас она находится в шестом поколении. Теперь компания имеет глобальный охват и обширную линейку продуктов. работает 9производственные площадки и центры компетенций в Азии, Южной Америке и Европе, а также более 200 торговых точек в более чем 100 странах мира.

Это семейная компания, и сейчас она находится в шестом поколении. Теперь компания имеет глобальный охват и обширную линейку продуктов. работает 9производственные площадки и центры компетенций в Азии, Южной Америке и Европе, а также более 200 торговых точек в более чем 100 странах мира.

- Дата основания: 1869

- Страна: Швейцария

- Категория продукта: Смеситель периодического действия, Смеситель непрерывного действия

- Диапазон производительности: 80 т/ч ~ 400 т/ч

- Модель продукта: ABP240-400HRT, ABP240-320 UNIVERSAL, ABA100-340 UNIBATCH, ABC140-240 SOLIDBATCH, ABT140-180 QUICKBATCH, ABM90-140 EASYBATCH, ABM240-320 BLACKMOVE, ACP240-340 CONTIMIX, ACM100-210 PRIME и т. д.

2. Benninghoven

Benninghoven является членом Wirtgen Group, растущей международной группы компаний, занимающихся производством строительного оборудования. Компания Benninghoven, входящая в группу Wirtgen, специализируется на производстве смесительных установок и их компонентов. С более чем 700 сотрудниками в Германии и за границей все, от планирования до установки, предоставляется из одних рук.

Компания Benninghoven, входящая в группу Wirtgen, специализируется на производстве смесительных установок и их компонентов. С более чем 700 сотрудниками в Германии и за границей все, от планирования до установки, предоставляется из одних рук.

- Основан: 1909

- Страна: Германия

- Категория продукта: Переносная асфальтобетонная станция, Стационарная асфальтобетонная станция

- Диапазон производительности: 100 т/ч ~ 400 т/ч

- Модель продукта: ECO1250/2000/3000/4000, TBA2000/3000/4000, BA3000/4000/5000, BA-RPP4000/5000

3. Astec

Astec Industries, Inc. была основана в 1972 году и стала ведущим мировым производителем дорожно-строительной техники. Astec производит более 100 наименований продукции, от дробильных и сортировочных установок до заводов по производству горячей асфальтобетонной смеси (HMA), бетонных заводов, фрезерных машин, асфальтоукладчиков и транспортных средств для транспортировки материалов.

- Дата основания: 1972

- Страна: США

- Категория продукта: Портативная станция горячего смешивания, Перемещаемая станция горячего смешивания, Модульная установка периодического действия

- Диапазон производительности: 80 т/ч ~ 600 т/ч

- Модель продукта: Nomad™ Portable, Voyager™120/140, Six Pack® Portable, M-Pack™ Relocatable, BG1800/2200/2400/2800/3200

4. Marini

Деятельность Marini началась с производства велосипедов, мотоциклов и двухтактных дизельных двигателей. Позже Марини начала производство заводов по производству горячих смесей. В 1988, его большинство акций было приобретено FAYAT Holding. Marini может выполнять все основные этапы производства внутри компании и имеет 3 производственных филиала в Китае, Индии и Турции, а также 3 коммерческих филиала в России, Дубае и Польше.

- Дата основания: 1899

- Страна: Италия

- Категория продукта: Завод периодического действия, Завод непрерывного смешивания, Завод холодного смешивания

- Диапазон производительности: 120 т/ч ~ 400 т/ч

- Модель продукта: CT240/320/400, Top Tower2000/2500/3000/4000, Be Tower1500/2000/2500/3000, Xpress1500/2000/2500 и т.

д.

д.

5. Parker

Обладая более чем 100-летним опытом, компания Parker зарекомендовала себя как надежный поставщик решений для разработки карьеров, строительства, дорожной инфраструктуры и проектов по переработке отходов по всему миру.

- Дата основания: 1911

- Страна: Великобритания

- Категория продукта: Ремонтное оборудование, Мобильное оборудование, Установка непрерывного барабанного смешивания, Статическое оборудование

- Диапазон производительности: 4 т/ч ~400 т/ч

- Модель продукта: RoadStar 500/1000/1500/2000/3000, DrumStar, Containerized C500/C750/C1000, StarMix и т. д.

Будущее индустрии производства горячих асфальтобетонных заводов

Как мы уже говорили ранее, ожидается, что всю отрасль производства дорожно-строительного оборудования во всем мире ждет бум в будущем. Однако в отрасли происходят существенные изменения, и они окажут влияние на большинство производителей в этой отрасли.

Однако в отрасли происходят существенные изменения, и они окажут влияние на большинство производителей в этой отрасли.

DHB завод по производству горячих смесей барабанного типа YLB мобильный завод по производству асфальтобетонных смесей

Основные развивающиеся страны, такие как Китай, чья промышленная мощь значительно возросла за последние десятилетия, и, что важно, они могут предлагать асфальтобетонные заводы высокого качества клиентам во всем мире на далеком расстоянии. снижать цены. Топ-5 производителей устанавливают настолько высокие цены на свою продукцию, что большинство покупателей из стран третьего мира не могут их себе позволить.

Продается передвижной асфальтобетонный завод QLBМобильный завод по производству горячих смесей SLB

Приблизительный обзор торговой цены показал, что производители со штаб-квартирой в Европе и Америке поставляют свои заводы по производству горячих смесей по ценам как минимум в два-три раза выше, чем китайские аналоги. В противном случае разрыв в качестве между Китаем и развитыми странами сужается день ото дня. По сравнению с ведущими производителями, некоторым китайским компаниям нравится LYroad Machinery пользуется высокой конкурентоспособностью благодаря разумным ценам и хорошему качеству своей продукции. Для тех клиентов, чувствительных к ценам, появляется возможность закупать асфальтные заводы для продажи у китайских производителей и получать хорошую прибыль.

По сравнению с ведущими производителями, некоторым китайским компаниям нравится LYroad Machinery пользуется высокой конкурентоспособностью благодаря разумным ценам и хорошему качеству своей продукции. Для тех клиентов, чувствительных к ценам, появляется возможность закупать асфальтные заводы для продажи у китайских производителей и получать хорошую прибыль.

Рекомендуемые статьи

- Глобальный индекс цен на станции горячего смешивания

- Советы по покупке оборудования для приготовления горячей смеси в Китае

- Как выбрать лучшие асфальтобетонные заводы?

- Почему выбирают нас?

- Сколько стоит завод по производству горячих смесей?

- Найти завод по производству асфальта рядом со мной с помощью 3 методов

Асфальт – BoDean

Асфальт, существительное, используемое для обозначения типа дорожного покрытия, представляет собой любое из различных темных, твердых, битуминозных веществ, смеси таких веществ с щебнем и т. п., используемых для мощения . Асфальтовые продукты компании BoDean, обычно называемые горячим асфальтом (HMA), производятся на асфальтовом заводе в Санта-Роза. С момента приобретения завода в 2001 году компания BoDean работает над улучшением завода и технологий, используемых для создания продукции еще более высокого качества. Это позволило компании BoDean стать лидером в области технологических достижений, сохраняя при этом приверженность качеству производства и устойчивости.

п., используемых для мощения . Асфальтовые продукты компании BoDean, обычно называемые горячим асфальтом (HMA), производятся на асфальтовом заводе в Санта-Роза. С момента приобретения завода в 2001 году компания BoDean работает над улучшением завода и технологий, используемых для создания продукции еще более высокого качества. Это позволило компании BoDean стать лидером в области технологических достижений, сохраняя при этом приверженность качеству производства и устойчивости.

BODEAN CO. АСФАЛЬТНЫЕ ТЕХНОЛОГИИ

Благодаря использованию передовых технологий и нашего эффективного рабочего процесса компания BoDean Co. имеет уникальную возможность предлагать больше продукции с более высокой скоростью.

- Теплая асфальтобетонная смесь (WMA) . Эта новая технология позволяет нам предлагать клиентам асфальтобетонную смесь с более низкой температурой, которая снижает количество синего дыма, выделяемого во время нанесения, тем самым улучшая контроль за загрязнением окружающей среды.

Использование WMA поддерживает усилия компании по обеспечению устойчивого развития и работе таким образом, который поощряет и поддерживает экологически безопасные методы. Для получения дополнительной информации о WMA, пожалуйста, прочитайте об этом здесь.

Использование WMA поддерживает усилия компании по обеспечению устойчивого развития и работе таким образом, который поощряет и поддерживает экологически безопасные методы. Для получения дополнительной информации о WMA, пожалуйста, прочитайте об этом здесь.

- Силосы Astec . Стремясь сократить количество отходов и увеличить производство при сохранении качества, которым славится компания BoDean Co., компания недавно внедрила использование четырех 300-тонных силосов Astec. Силосы позволяют нашей команде сортировать и хранить несколько видов асфальта до четырех дней без проблем с контролем качества. Когда запрошенные продукты смешаны и размещены в силосах, клиенты заметят гораздо более эффективное время загрузки и возможности обслуживания для удовлетворения любых потребностей на стройплощадке.

- Завод периодического действия – Частично благодаря использованию наших силосов, BoDean Co. сохраняет уникальное преимущество в производстве асфальта, работая в качестве завода периодического действия.

Традиционно асфальтовые заводы работают в так называемом непрерывном режиме, когда производственный цикл не прерывается. Поскольку компания работает как завод периодического действия, различные асфальтобетонные смеси могут производиться быстро и гибко, при этом предлагая смесь самого высокого качества в готовом продукте. Завод периодического действия также позволяет легко контролировать или изменять спецификации, поскольку они могут различаться в зависимости от клиента и задания.

Традиционно асфальтовые заводы работают в так называемом непрерывном режиме, когда производственный цикл не прерывается. Поскольку компания работает как завод периодического действия, различные асфальтобетонные смеси могут производиться быстро и гибко, при этом предлагая смесь самого высокого качества в готовом продукте. Завод периодического действия также позволяет легко контролировать или изменять спецификации, поскольку они могут различаться в зависимости от клиента и задания.

Согласно Википедии, 70% всего асфальта используется в дорожном строительстве, однако его можно использовать и в других целях.

Использование асфальта

Асфальт наиболее широко известен своим вяжущим при производстве асфальтобетона, но на самом деле этот продукт можно использовать во многих областях. Асфальт уже давно является предпочтительным для многих проектов, от заполнения трещин до полноценных подъездных дорог к жилым домам, поскольку он практически не требует ежедневного обслуживания. Асфальт также стал популярным выбором для теннисных и баскетбольных площадок.

Асфальт также стал популярным выбором для теннисных и баскетбольных площадок.

Типы асфальта

Асфальт выпускается в виде нескольких смесей, подходящих для многих проектов, которые вы решите взять на себя. В дополнение к смесям, которые мы производим в BoDean Co., ваш подрядчик также может использовать наши продукты следующими способами:

- Щепа с горячим покрытием – Щепа с горячим покрытием создать прочный, прочный герметизирующий слой на поверхности вашего асфальта. Чип-герметик объединяет жидкий асфальт с рыхлой крошкой или камнями для формирования поверхностного слоя и использует тепло для нанесения и уплотнения асфальта. Самый важный ингредиент в успешном выполнении этого процесса — добавление в смесь качественного заполнителя или камня. Хотя мы не перерабатываем щепу с горячим покрытием здесь, в BoDean Co., мы предлагаем соответствующий сорт и совместимый материал заполнителя, который может вам понадобиться. Для получения дополнительной информации о наших сводных материалах посетите нашу сводную страницу или позвоните сегодня, чтобы поговорить с одним из наших знающих консультантов.

- Цветной асфальт – Цветные асфальтовые герметизирующие покрытия доступны у подрядчиков в различных земляных тонах. Многие подрядчики также могут штамповать и текстурировать асфальт, чтобы придать ему более декоративный и привлекательный вид. Цветной асфальт стал очень желанным, высококачественным видом, которого можно легко достичь.

Традиционный асфальтобетон BoDean Co. доступен в различных размерах, включая: 1/4″, 3/8″, 1/2″ и 3/4″

СТАНДАРТЫ БЕЗОПАСНОСТИ И ЭКОЛОГИИ

BoDean Co. гордится тем, что является лидером в производстве качественного асфальта, поставляя асфальт строго в соответствии со спецификациями Федеральной авиационной ассоциации (FAA), местными и федеральными агентствами, а также спецификациями Caltrans, включая Superpaved. По данным Калифорнийской ассоциации асфальтовых покрытий, Департамент транспорта Калифорнии (Caltrans) объявил о своем намерении двигаться в направлении национального стандарта «Superpave» для проектирования и испытаний смесей асфальтового покрытия.

Выбор подходящей асфальтобетонной смеси

Независимо от того, укладываете ли вы автостоянку, где приоритетом является гладкость и долговечность, или автостраду между штатами, требующую максимальной прочности и устойчивости, состав наших смесей соответствует вашим конкретным требованиям. Когда вы будете готовы выбрать продукт, который наилучшим образом соответствует вашим потребностям в асфальте, или вам просто нужны ответы на несколько вопросов, мы здесь, чтобы помочь. Свяжитесь с нами по телефону (707) 576-8205, чтобы поговорить со специалистом компании BoDean, или нажмите здесь, чтобы запросить бесплатное онлайн-предложение.

История проектирования асфальтобетонных смесей в Северной Америке, часть 1

От Хаббарда к Маршаллу

Джеральд Хубер, P.E. .

Superpave, в настоящее время наиболее распространенный метод расчета асфальтобетонных смесей в Северной Америке, был разработан в начале 1990-х годов в рамках Стратегической программы исследований автомобильных дорог. Superpave не был совершенно новым. Метод опирается на историю и включает новую информацию. Чтобы понять текущий дизайн смеси, важно понять развитие технологии разработки смеси.

Superpave не был совершенно новым. Метод опирается на историю и включает новую информацию. Чтобы понять текущий дизайн смеси, важно понять развитие технологии разработки смеси.

Ранние методы проектирования смесей

В 1890 г. Э.Г. Лав опубликовал серию статей о дорогах и дорожном покрытии. Эти статьи не были техническими, но были похожи на статьи в текущих отраслевых журналах. В статьях содержались идеи по проектированию дорожного покрытия. Одна статья Ф.В. Грин из компании Barber Asphalt Paving Company представил спецификацию по строительству асфальтового покрытия. Технология проектирования не обсуждалась, но был дан рецепт асфальтового покрытия. Поверхность ношения Barber была определена следующим образом:

Асфальтовый цемент 12-15%

Песок 70-83%

Известково-пылевидный карбонит 5-15%

Смесь укладывали в два подъема. Первый подъем, называемый подушкой, содержал на 2–4 процента больше асфальта и был уплотнен на глубину в полдюйма. Поверхностное покрытие было выполнено в соответствии с приведенными выше спецификациями. Известь добавлялась холодной к горячему (300ºF) песку до того, как был замешан асфальт. Количество извести регулировалось в соответствии со свойствами песка. Пропорции были скорректированы на основе визуального наблюдения опытного персонала.

Поверхностное покрытие было выполнено в соответствии с приведенными выше спецификациями. Известь добавлялась холодной к горячему (300ºF) песку до того, как был замешан асфальт. Количество извести регулировалось в соответствии со свойствами песка. Пропорции были скорректированы на основе визуального наблюдения опытного персонала.

В 1905 году Клиффорд Ричардсон, владелец Нью-Йоркской испытательной компании, опубликовал книгу «Современное асфальтовое покрытие». Второе издание 1912 года относится ко многим тротуарам, построенным в Соединенных Штатах в 1890-х и 1900-х годах. Ричардсон описывает два типа асфальтобетонных смесей: смеси для покрытия и асфальтобетон.

Облицовочная смесь представляет собой песчаную смесь. Типичными градациями являются 100-процентное прохождение через сито № 10 и 15-процентное прохождение через сито № 200. Содержание асфальта составляет от 9 до 14 процентов. Он обсуждает способность песка нести асфальт и расчет площади сферических частиц. Содержание асфальта в этих смесях определяли «тестом на бумаге» (пятно асфальта на бумаге), как показано на рис. 1.9.0003

1.9.0003

Ричардсон предупреждает, что, проводя тест на бумажной салфетке, смесь должна быть достаточно горячей, чтобы асфальт стал жидким. Холодные смеси бесполезны, а слишком горячие могут вызвать слишком сильное окрашивание. Хотя он не описывает подробно метод испытания, полосы на бумаге предполагают, что смесь пролилась на бумагу.

Асфальтобетон используется для нижних слоев. Ричардсон предупреждает, что асфальтобетон не подходит в качестве поверхностного слоя на главных улицах, но может подойти для меньших улиц. Подковы и копыта лошади рассыпают частицы с поверхности. По его мнению, для защиты от ударов подков необходимо использовать песчаную смесь с высоким содержанием асфальта.

Асфальтобетон больше похож на текущий HMA. Поперечное сечение асфальтобетона показано на рис. 2. Интересно, что при разработке этой смеси не использовалось испытание на бумажной салфетке. Вместо этого Ричардсон вычисляет пустоты в минеральном заполнителе. На самом деле, он называет это VMA.

Ричардсон описывает корректировку VMA для включения правильного количества асфальта. Градация, показанная на фотографии, аналогична дорожному покрытию, использованному Ричардсоном в Мичигане, которое было следующим:

1.5 inch 100%

1 inch 83.6%

½ inch 50.1%

¼ inch 40.3%

#8 36.8%

#200 5.2%

VMA 13.2%

Битум 7,4%

В соответствии с сегодняшними спецификациями эта смесь должна иметь номинальный максимальный размер смеси 1,5 дюйма. Это мелкозернистая смесь, поскольку процент прохождения через первичное контрольное сито (сито 3/8 дюйма, которое не показано в таблице) превышает 40 процентов. Требование VMA по современным спецификациям составляет 11,0%, что на 2,2% меньше, чем VMA в смеси Ричардсона. Это означает, что содержание асфальта будет около 0,9процентов ниже, чем использовал Ричардсон.

Воздушные пустоты не рассчитываются как часть расчета смеси Ричардсона, но он проанализировал несколько покрытий в своей книге и говорит о правильном уровне плотности по сравнению с теоретической плотностью. Расчетным путем получается, что воздушные пустоты составляют около 2 процентов. Обратите внимание, что это воздушные пустоты на месте. Ричардсон отметил, что если бы воздушные пустоты были выше, скажем, на 5-8 процентов, то тротуары не выдерживали бы термического удара и трескались бы.

Ключевой идеей, появившейся в начале 20-го века при проектировании дорожных покрытий, была концепция использования асфальтобетона в качестве основного слоя с песчано-битумной смесью в качестве поверхности.

Дизайн смеси Хаббарда Филда

В середине 1920-х годов Чарльз Хаббард и Фредерик Филд вместе с недавно созданной Асфальтовой ассоциацией (позже Институт асфальта) разработали метод проектирования смеси, названный Методом проектирования поля Хаббарда. Метод Хаббарда-Филда широко использовался дорожными департаментами штатов в 1920-х и 1930-х годах, хотя в некоторых штатах он продолжался до 1960-х годов.

Первоначально метод Хаббард-Филд был сосредоточен на поверхностной смеси, покрытии из песка и асфальта. Образцы имели диаметр 2 дюйма и уплотнялись ручной трамбовкой.

Разработана модифицированная версия Хаббарда-Филда для асфальтобетона. В нем использовались образцы диаметром 6 дюймов, которые уплотнялись двумя разными трамбовками. Первые 30 «сильных ударов» наносились 2-дюймовой трамбовкой, затем 30 ударов 5,75-дюймовой трамбовкой. Образец переворачивали и подталкивали к противоположному концу формы. Снова было нанесено 30 ударов 2-дюймовой трамбовкой, а затем 30 ударов 5,75-дюймовой трамбовкой. Затем образец помещали в компрессионную машину, нагружали грузом в 10 000 фунтов и давали ему остыть в ванне с холодной водой при сжатии.

Метод поля Хаббарда основан на процессе Ричардсона. Образцы были изготовлены в лаборатории, но вместо того, чтобы использовать бумажный тест на загрязнение, они разработали метод оценки для определения расчетного содержания асфальта. Измеряли объемный удельный вес уплотненных образцов. Максимальный теоретический удельный вес был рассчитан с использованием общего удельного веса заполнителя (обратите внимание, что поглощение асфальта поэтому не учитывалось). Воздушные пустоты рассчитывались так же, как и пустоты в скелете заполнителя (VMA по современной терминологии). Итак, объемный анализ был аналогичен свойствам, используемым сегодня.

Измеряли объемный удельный вес уплотненных образцов. Максимальный теоретический удельный вес был рассчитан с использованием общего удельного веса заполнителя (обратите внимание, что поглощение асфальта поэтому не учитывалось). Воздушные пустоты рассчитывались так же, как и пустоты в скелете заполнителя (VMA по современной терминологии). Итак, объемный анализ был аналогичен свойствам, используемым сегодня.

В дополнение к объемному анализу в методе Хаббарда-Филда используется испытание на стабильность, при котором уплотненная смесь продавливается через кольцо, немного меньшее, чем диаметр образца. Пиковая нагрузка, выдерживаемая до того, как смесь начала течь через отверстие, была названа стабильностью поля Хаббарда. По идее, это идентично устойчивости по Маршаллу, когда образец нагружается на бок, а пиковая нагрузка соответствует устойчивости по Маршаллу.

В методе Хаббард-Филд содержание асфальта было выбрано на основании наличия воздушных пустот и стабильности. Пустоты в заполнителе оценивали, чтобы помочь отрегулировать стабильность смеси.

Дизайн смеси Hveem

Первые покрытия в Калифорнии были сделаны с использованием природного битума из карьеров La Brea Tar, расположенных в районе Лос-Анджелеса и Санта-Барбары. Хотя их называли дегтем, на самом деле это были естественные просачивания асфальта.

Этот асфальт был достаточно мягким и использовался в роли проникающего щебня, в котором он распылялся поверх уплотненного мелкозернистого заполнителя, или использовался путем смешивания с гравием и приготовления масляной смеси.

В 1920-х годов масляная смесь, приготовленная из разжиженного асфальта, была распространенным методом мощения. Его смешивали в валках с асфальтом, распыляемым поверх сбитого валка, и перемешивали взад и вперед автогрейдером. Содержание масла определялось на глаз, поэтому нужен был опытный человек, чтобы убедиться, что смесь имеет надлежащий коричневый цвет.

В 1927 году Фрэнсис Хвеем стал штатным инженером в Калифорнии и, не имея опыта работы с масляными смесями, использовал информацию о градации с помощью теста на бумажное пятно для оценки содержания асфальта. Он понял, что этот процесс контролируется совокупной площадью поверхности, и нашел метод расчета площади поверхности. Он использовал коэффициенты площади поверхности, опубликованные в 1918 канадского инженера капитана Л.Н. Эдвардса, которые были предложены для использования в конструкции бетона на портландцементе.

Он понял, что этот процесс контролируется совокупной площадью поверхности, и нашел метод расчета площади поверхности. Он использовал коэффициенты площади поверхности, опубликованные в 1918 канадского инженера капитана Л.Н. Эдвардса, которые были предложены для использования в конструкции бетона на портландцементе.

Фрэнсис Хвеем применил процесс проектирования, используемый для масляных смесей, к горячей асфальтобетонной смеси. К 1932 году он разработал метод определения содержания асфальта на основе площади поверхности. Он продолжил вносить изменения в коэффициенты площади поверхности и разработал тест с использованием моторного масла для оценки поглощения асфальта. Факторы площади поверхности в сегодняшнем руководстве MS-2 Института асфальтобетона для расчета смеси Hveem разработаны Hveem для Департамента автомобильных дорог Калифорнии в 1919 году.40с.