Содержание

АУСТЕНИТ | Энциклопедия Кругосвет

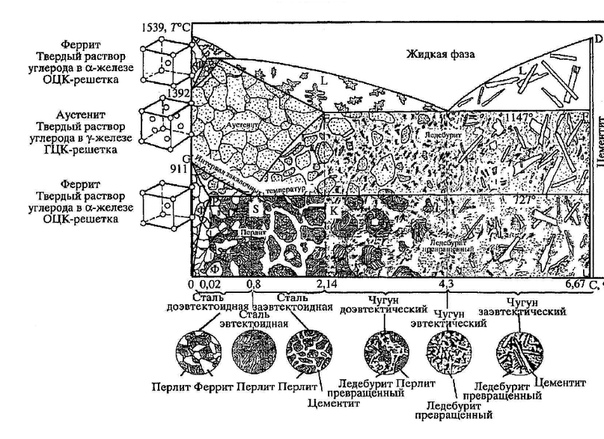

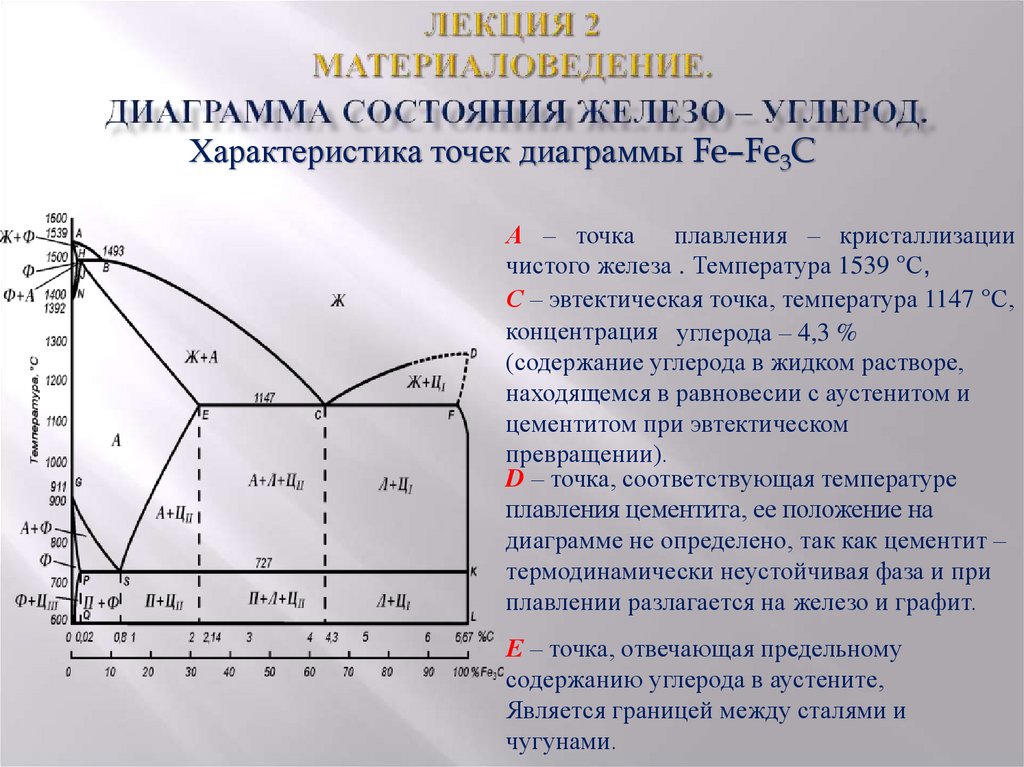

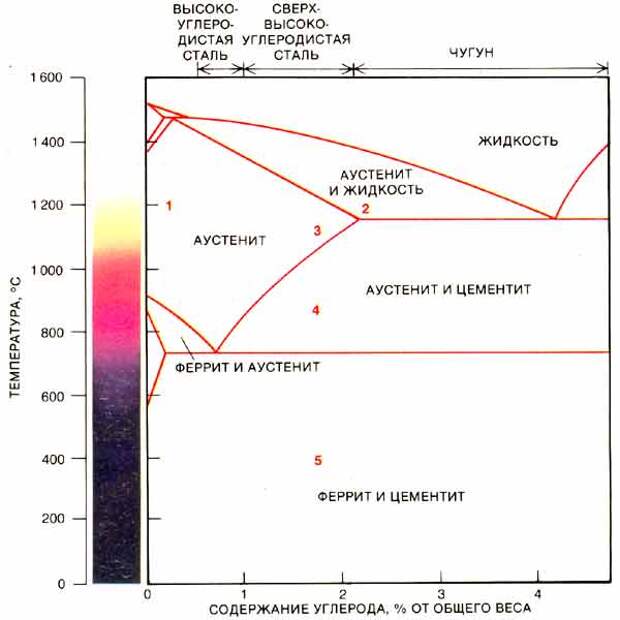

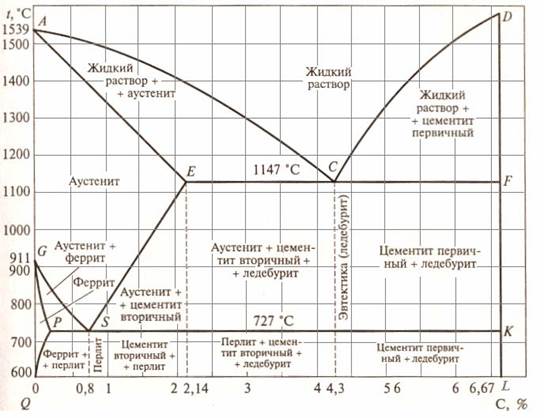

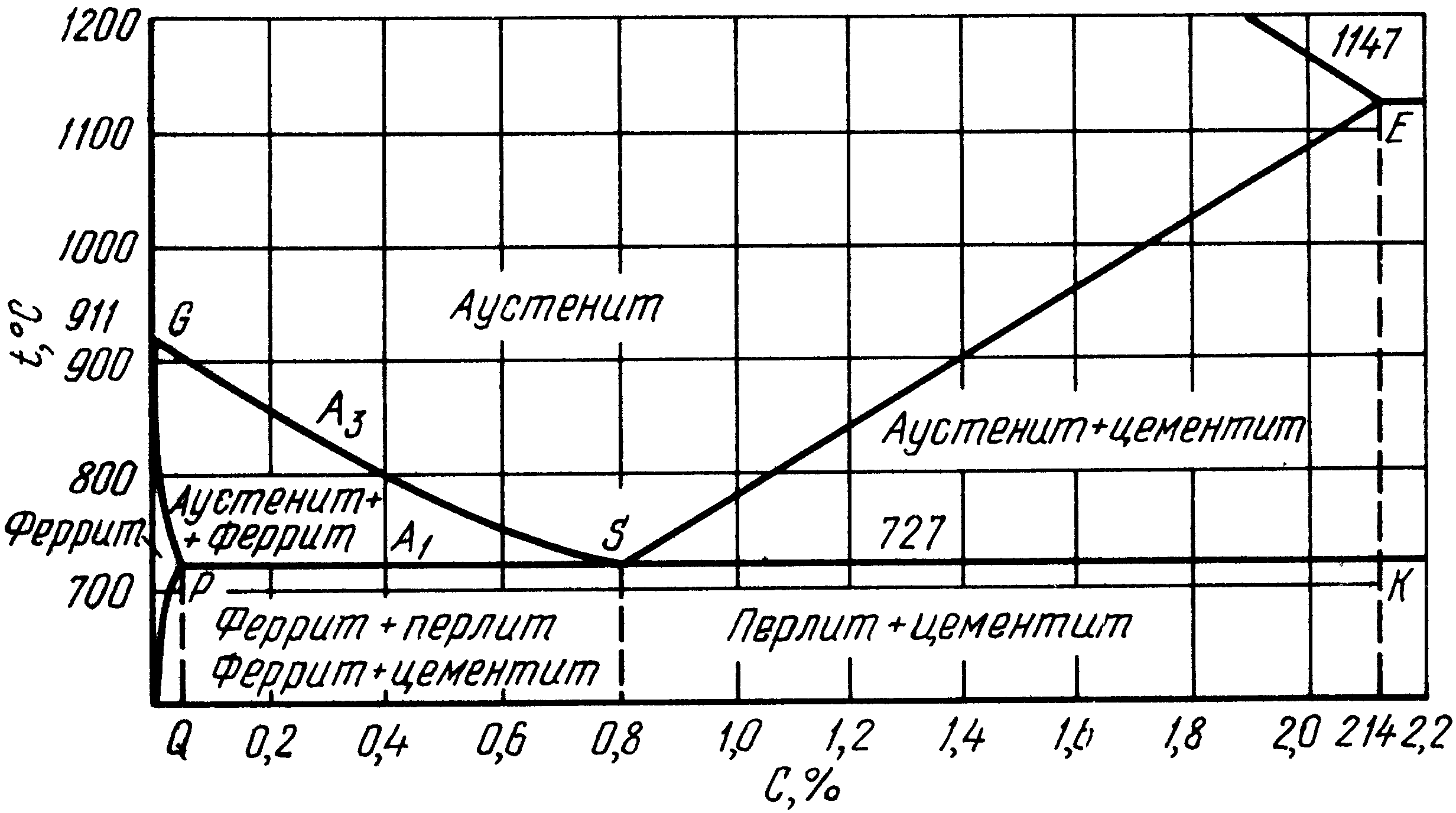

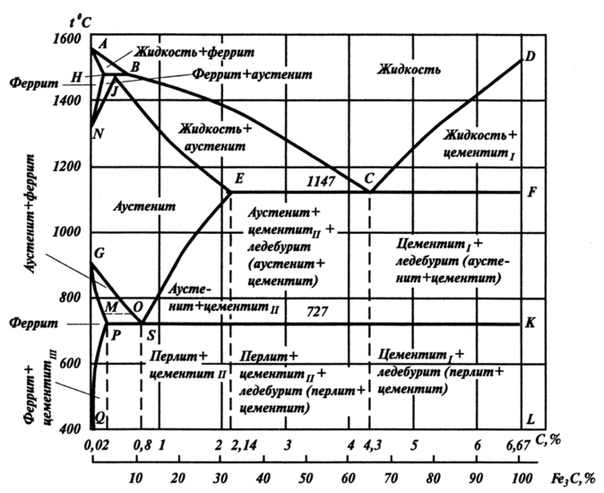

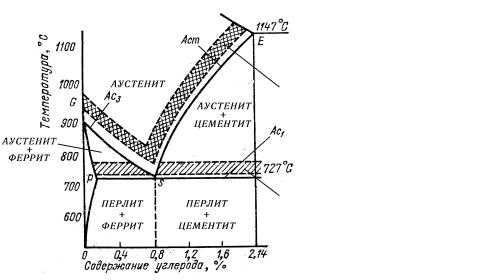

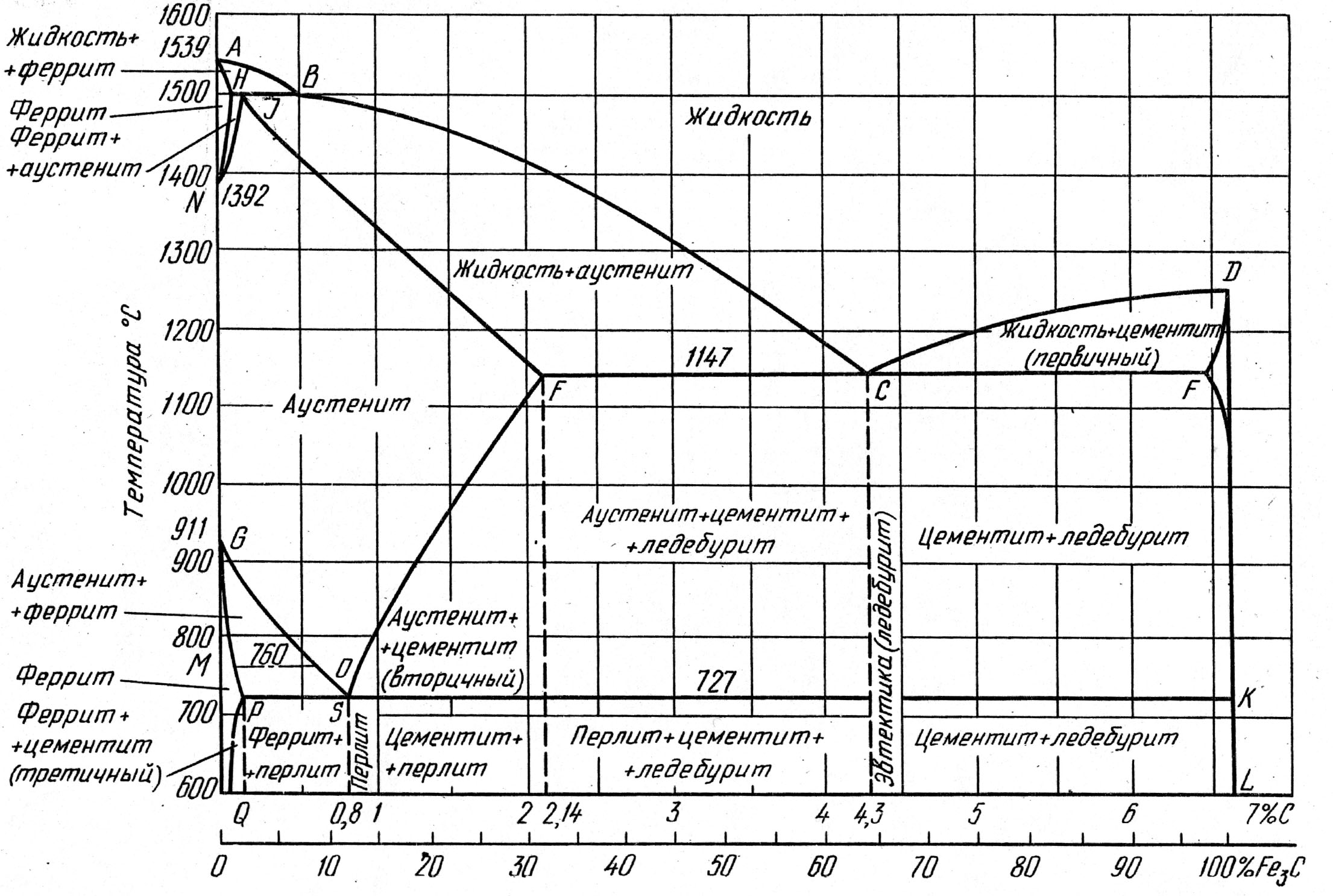

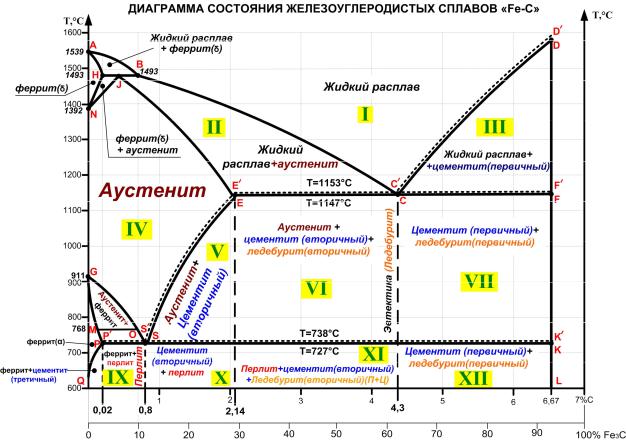

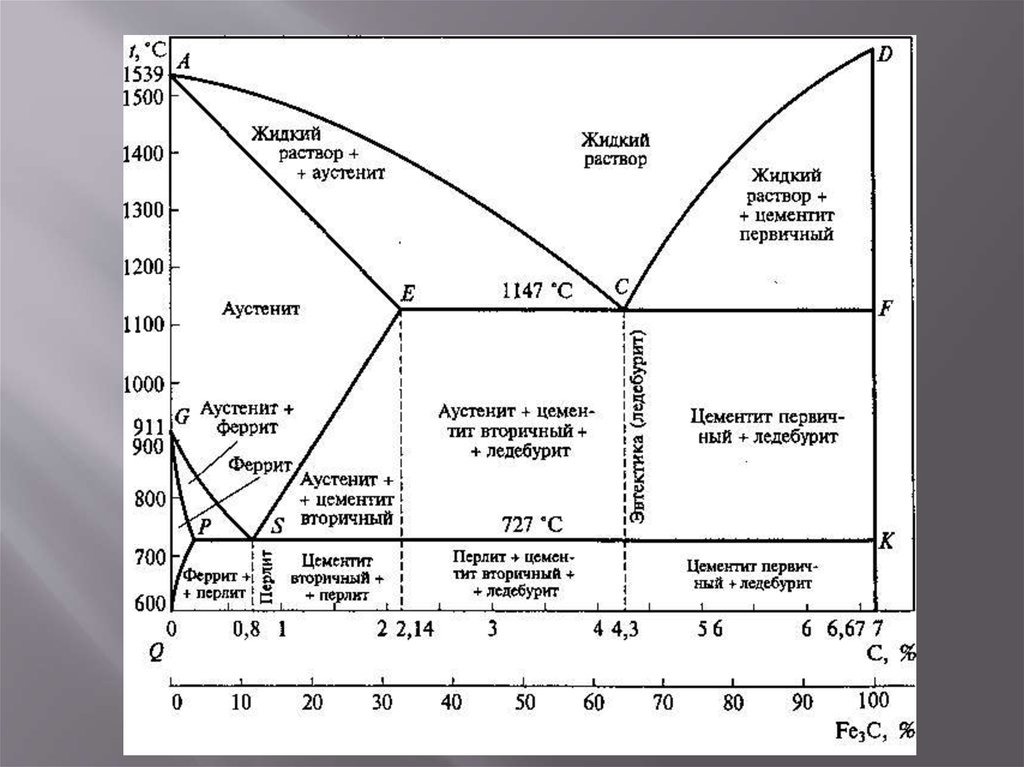

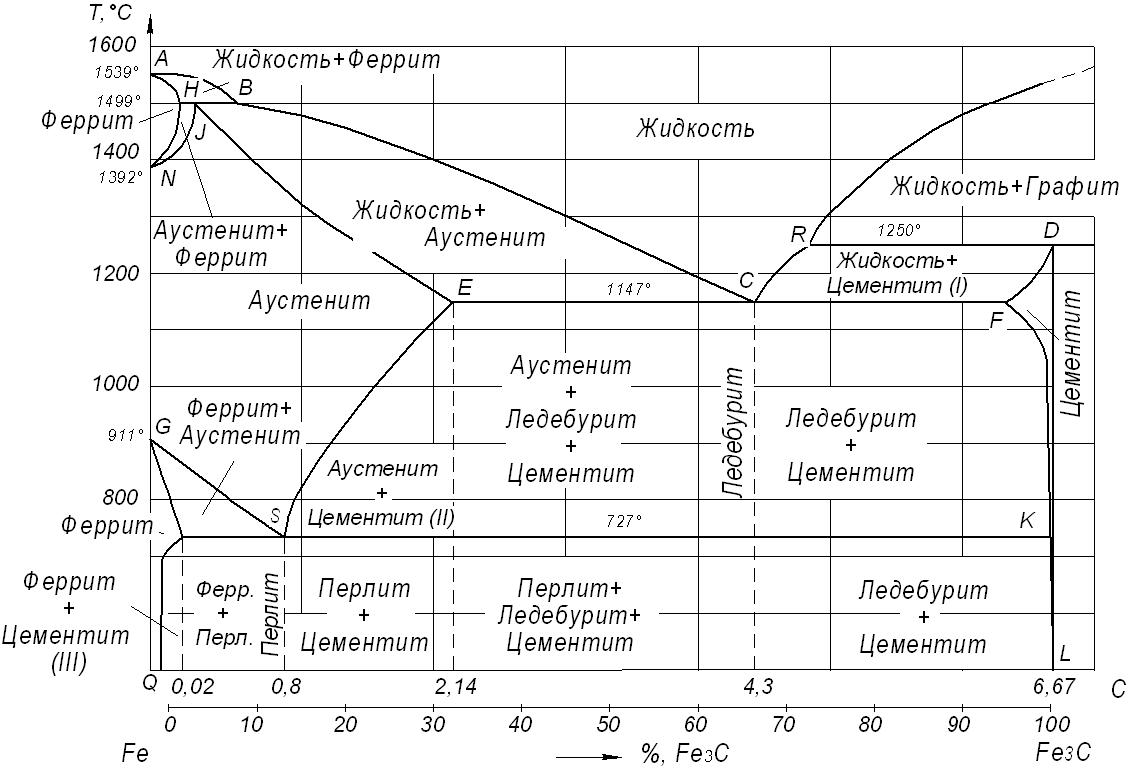

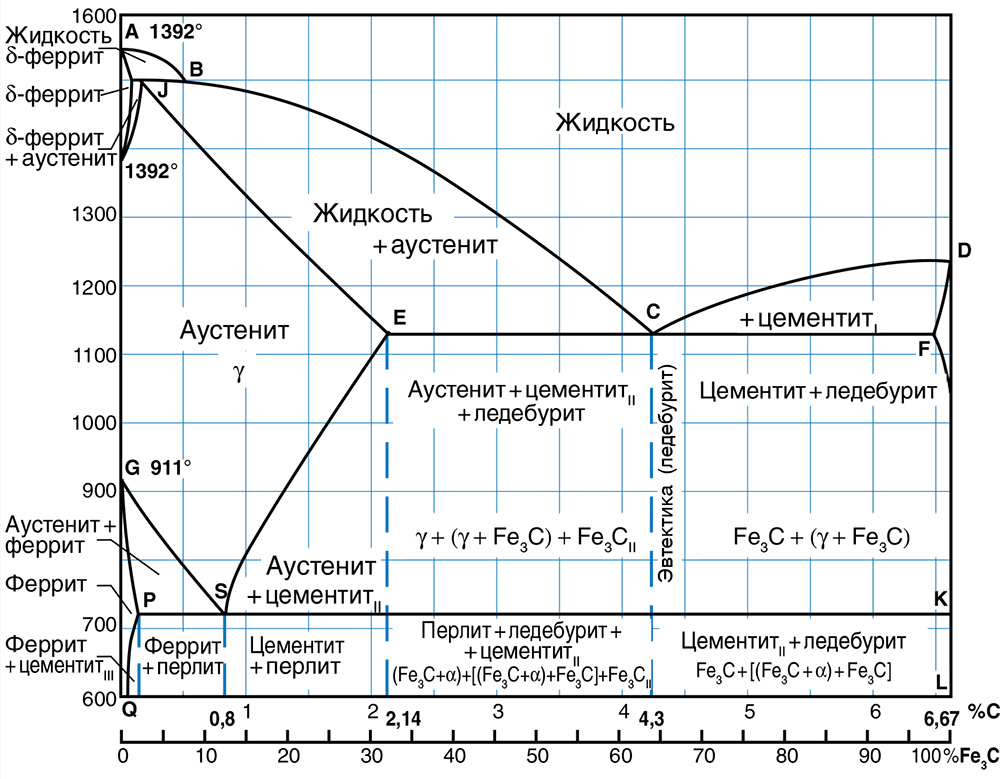

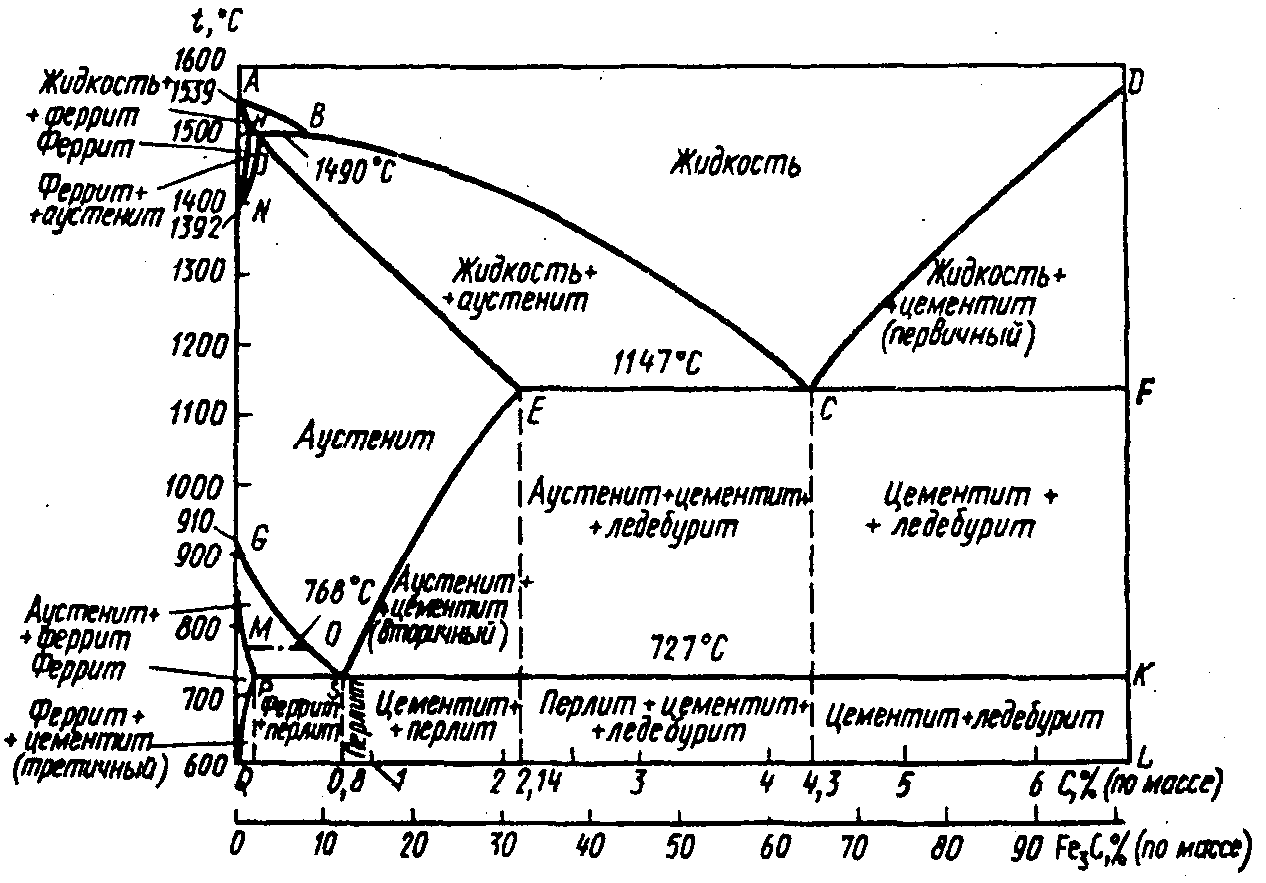

АУСТЕНИТ – структурная составляющая углеродистых и легированных сталей и чугунов, возникающая при термической обработке сплавов в соответствии с диаграммой состояния железо-углерод, в углеродистых сталях в равновесном состоянии аустенит существует только при высоких температурах, начиная с 723° С. Область существования аустенита на диаграмме состояния железо – углерод имеет сложную форму. Для чистого железа область существования аустенита соответствует интервалу температур от 910° С (температура аллотропического превращения a-железа в g-железо) до 1400° С (температура аллотропического превращения g-железа в d-железо). По мере увеличения содержания углерода температура превращения (начала образования аустенита) снижается и достигает минимума (723° С) при концентрации углерода 0,8%. Максимальное содержание углерода в аустените составляет 1,7% и соответствует температуре 1130° С. Металлографическое исследование при высоких температурах показывает, что аустенит имеет форму полиэдрических зерен, размеры которых увеличиваются в процессе выдержки при высоких температурах.

При понижении температуры аустенит распадается на феррит и цементит (Fe3C) и возникает пластинчатая структура перлита, которая на металлографическом шлифе (сечении) имеет вид полосчатой структуры из полосок феррита и цементита.

Легирование стали различными элементами влияет на область существования аустенита на диаграмме состояния. Эта область может почти полностью исчезать (ферритные стали), но аустенит может и не распадаться при охлаждении и сохраняться при комнатной или более низких температурах (аустенитные стали). При быстром охлаждении (закалке) в углеродистых сталях, содержащих более 0,3% углерода, аустенит переходит в мартенсит с повышенными механическими характеристиками. Однако при дальнейшем увеличении содержания углерода это превращение происходит не во всем объеме и, например, закаленная сталь, содержащая 0,9–1% углерода, наряду с мартенситом, содержит остаточный аустенит.

Рентгеноструктурным методом установлено, что аустенит является твердым раствором. В углеродистых сталях это твердый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейки g-железа. В сталях, содержащих другие металлы (кроме железа, легированные стали), атомы металлов замещают атомы железа в кристаллической решетке и возникает твердый раствор замещения.

В углеродистых сталях это твердый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейки g-железа. В сталях, содержащих другие металлы (кроме железа, легированные стали), атомы металлов замещают атомы железа в кристаллической решетке и возникает твердый раствор замещения.

Аустенит имеет гранецентрированную кубическую структуру, т.е. в элементарной кубической ячейке атомы железа расположены в вершинах и центрах граней. Легированные аустенитные стали имеют повышенную прочность и химическую стойкость при высоких температурах по сравнению с обычными углеродистыми сталями. Эти стали не удается упрочнить термической обработкой, т.к. у них при охлаждении нет фазовых превращений.

В последние годы показано, что можно упрочить эти стали путем обработки ударными волнами (взрывом). Так, например, износостойкость аустенитной стали, используемой для изготовления стрелочных переводов на железнодорожных рельсах, после обработки взрывом существенно возрастает.

Лев Миркин

Проверь себя!

Ответь на вопросы викторины «Неизвестные подробности»

Какой музыкальный инструмент не может звучать в закрытом помещении?

Пройти тест

Диаграмма состояния железоуглеродистых сплавов — Студопедия

Поделись с друзьями:

СПЛАВЫ ЖЕЛЕЗА С УГЛЕРОДОМ

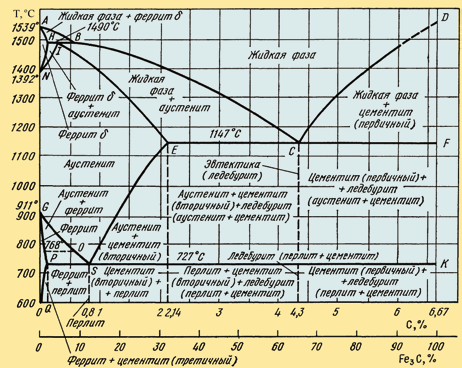

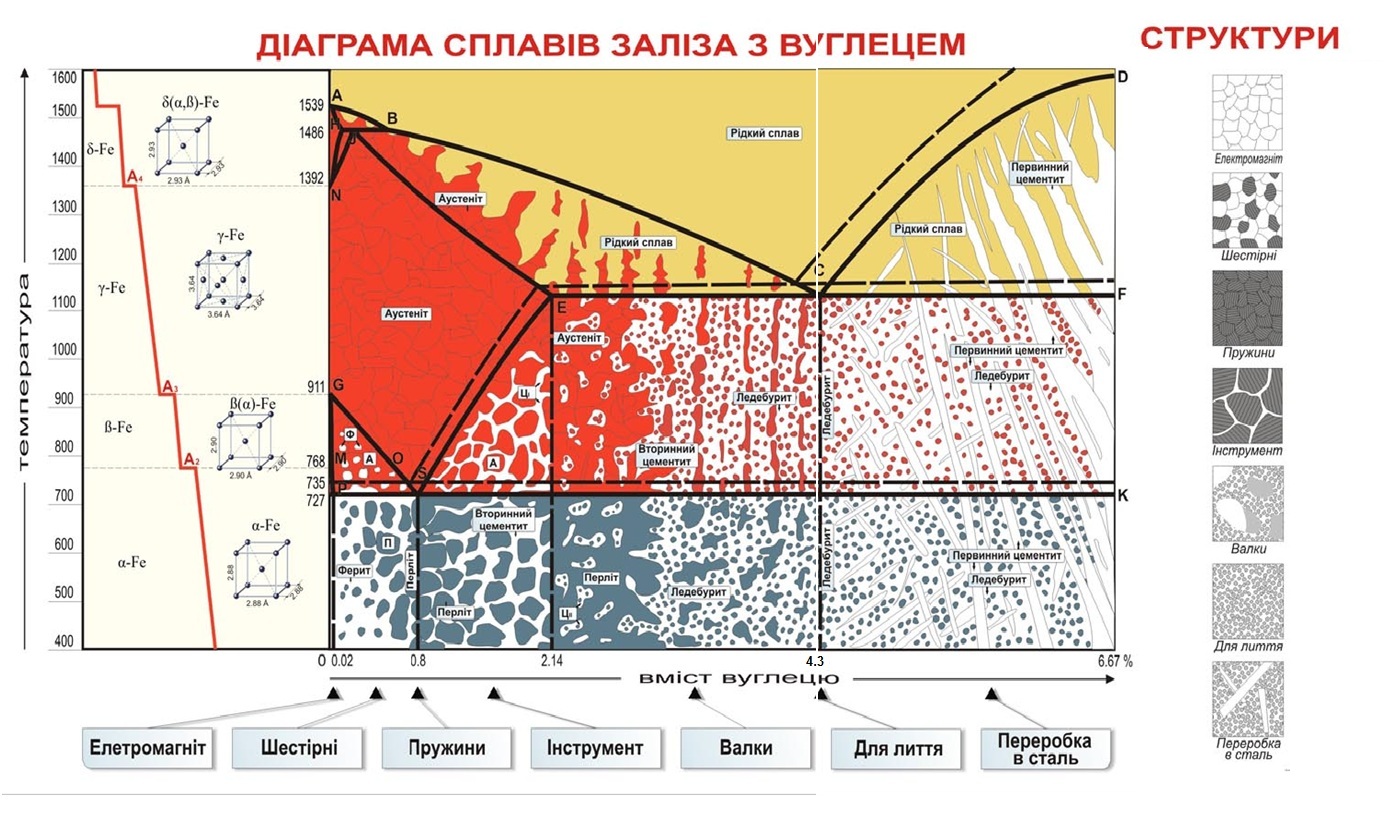

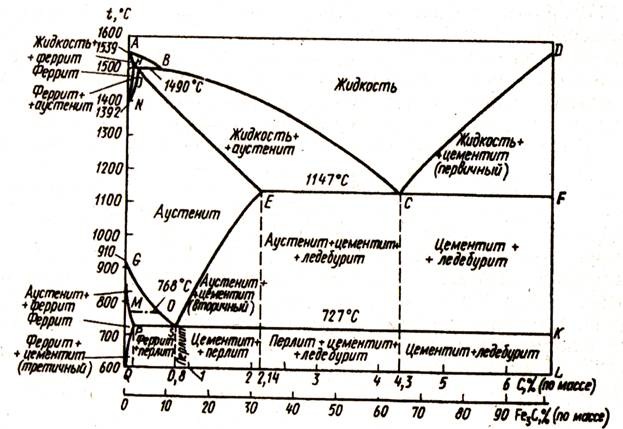

Диаграмма состояния железоуглеродистых сплавов дает представление о строении основных конструкционных сплавов — сталей и чугунов.

Компоненты, фазы и структурные составляющие сплавов железа с углеродом. Железо — пластичный металл серебристо-белого цвета с невысокой твердостью (НВ 80). Температура плавления — 1539 °С, плотность 7,83 г/см3. Имеет полиморфные модификации (см. раздел 2.1.). С углеродом железо образует химическое соединение и твердые растворы.

Цементит — это химическое соединение железа с углеродом (карбид железа) Fe 3С. В нем содержится 6,67 % углерода (по массе). Имеет сложную ромбическую кристаллическую решетку. Характеризуется очень высокой твердостью (НВ 800), крайне низкой пластичностью и хрупкостью.

Ферритом называется твердый раствор углерода к α- железе. Содержание углерода в феррите очень невелико — максимальное 0,02% при температуре 727 °С. Благодаря столь малому содержанию углерода свойства феррита совпадают со свойствами железа (низкая твердость и высокая пластичность). Твердый раствор углерода в высокотемпературной модификации Fe α (т. е. в Fe δ) часто называют δ- ферритом или высокотемпературным ферритом.

е. в Fe δ) часто называют δ- ферритом или высокотемпературным ферритом.

Аустенит — это твердый раствор углерода в γ- железе. Максимальное содержание углерода в аустените составляет 2,14 % (при температуре 1147 °С). Имеет твердость НВ 220.

Перлит — это механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из чередующихся пластинок феррита и цементита. Перлит является эвтектоидом. Эвтектоид— это механическая смесь двух фаз, образующаяся из твердого раствора (а не из жидкого сплава, как эвтектика).

Ледебурит представляет собой эвтектическую смесь аустенита с цементитом. Содержит 4,3 % углерода, образуется из жидкого сплава при температуре 1147 °С. При температуре 727 °С аустенит, входящий в состав ледебурита превращается в перлит и ниже этой температуры ледебурит представляет собой механическую смесь перлита с цементитом.

Фаза цементита имеет пять структурных форм: цементит первичный, образующийся из жидкого сплава; цементит вторичный, образующийся из аустенита; цементит третичный, образующийся из феррита; цементит ледебурита; цементит перлита.

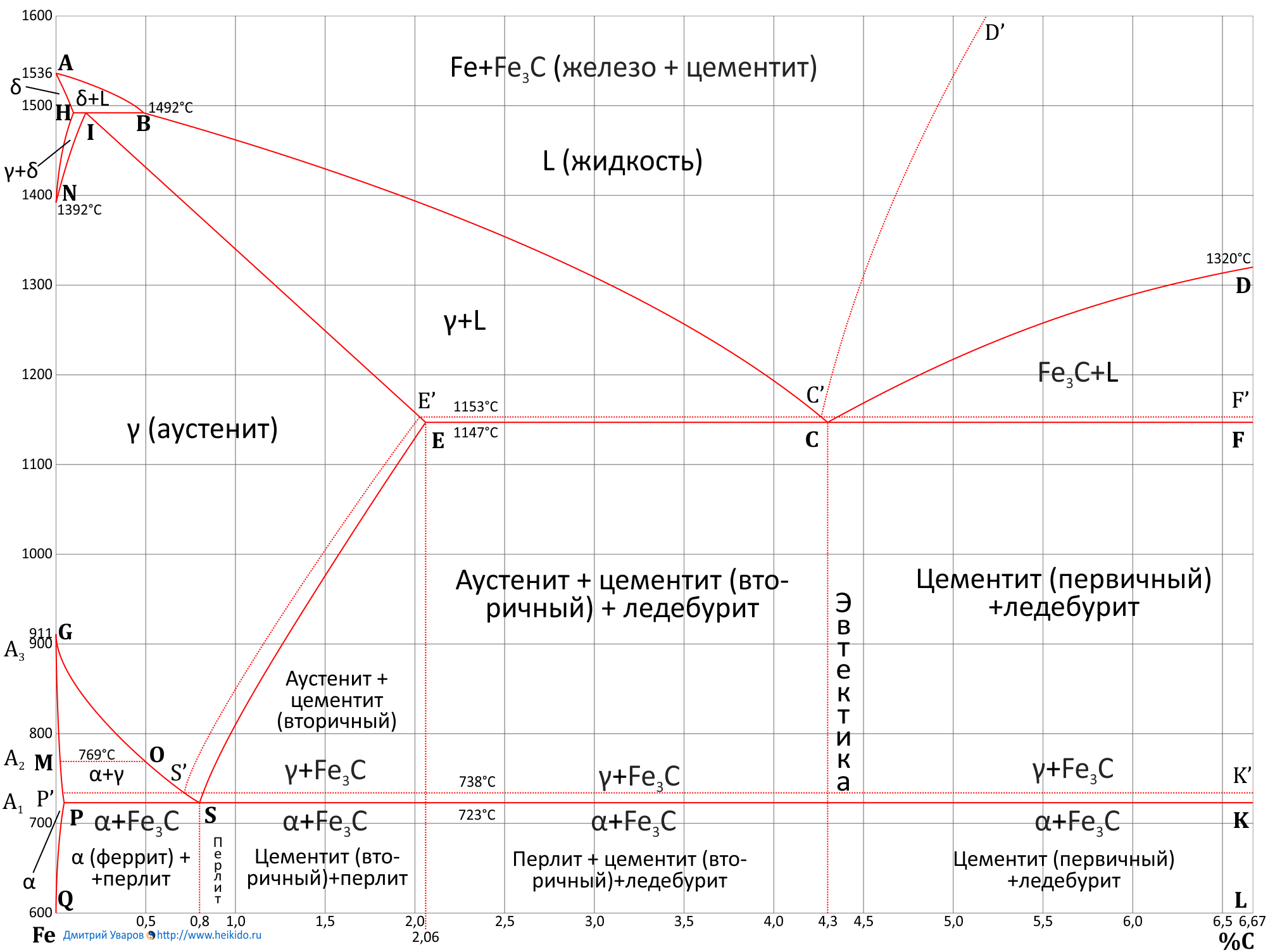

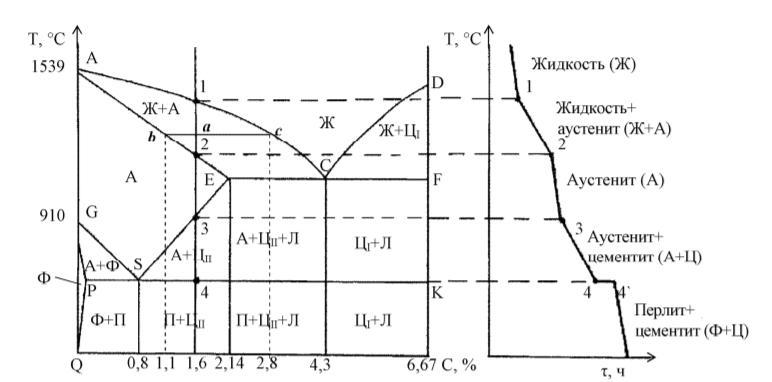

Диаграмма Fе-Fе3С. На рис. 13 приведена диаграмма состояния сплавов железа с цементитом. На горизонтальной оси концентраций отложено содержание углерода от 0 до 6,67 %. Левая вертикальная ось соответствует 100 % содержанию железа. На ней отложены температура плавления железа и температуры его полиморфных превращений. Правая вертикальная ось (6,67 % углерода) соответствует 100 % содержанию цементита. Буквенное обозначение точек диаграммы принято согласно международному стандарту и изменению не подлежит.

Линия АВСД диаграммы является линией ликвидус. На ней начинается кристаллизация: на участке АВ — феррита, ВС — аустенита и СД — первичного цементита. Линия AHJECF является линией солидус диаграммы.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на техническое железо (до 0,02 % С), сталь (от 0,02 до 2,14 % С) и чугун (от 2,14 до 6,67 % С). Сталь, содержащая до 0,8 % С называется доэвтектоидной, 0,8 % С — эвтектоидной и свыше 0,8 % С — заэвтектоидной. Чугун, содержащий от 2,14 до 4,3 % С называется доэвтектическнм, ровно 4,3% — эвтектическим и от 4,3 до 6,67 % С — заэвтектическим.

Чугун, содержащий от 2,14 до 4,3 % С называется доэвтектическнм, ровно 4,3% — эвтектическим и от 4,3 до 6,67 % С — заэвтектическим.

Структура технического железа представляет собой зерна феррита или феррит с небольшим количеством третичного цементита. Обязательной структурной составляющей стали является перлит. Структура доэвтектоидной стали, состоит из равномерно распределенных зерен феррита и перлита. Эвтектоидная сталь состоит только из перлита. Структура заэвтектоидной стали представляет собой зерна перлита, окруженные сплошной или прерывистой сеткой вторичного цементита. Дня чугуна характерно наличие ледебурита в структуре. Структура доэвтектического чугуна состоит из перлита, вторичного цементита и ледебурита, эвтектического — из ледебурита и заэвтектического — из ледебурита и первичного цементита.

Значение диаграммы железо — цементит состоит в том, что она позволяет объяснить зависимость структуры и, соответственно, свойств сталей и чугунов от содержания углерода и определить режимы термической обработки для изменения свойств сталей.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Углерод

, LIBS и разница между сталями L+H

В этой статье мы обсудим анализ углерода в трех из четырех основных типов стальных сплавов; углеродистая сталь, низколегированная сталь, нержавеющая сталь – , но не инструментальная сталь в настоящее время.

Углеродистая сталь представляет собой сплав железа и углерода. Низколегированная сталь включает углерод и небольшие добавки других легирующих элементов, таких как хром, марганец, молибден и т. д., до максимального общего содержания легирующих добавок 5%. Нержавеющая сталь включает углерод и более высокие количества ключевых элементов, таких как хром, никель и молибден, с широким диапазоном концентраций.

Всемирная ассоциация производителей стали утверждает, что существует более 3500 различных марок стали. На рынке представлены сотни различных марок нержавеющей стали. Каждый из этих уникальных составов нержавеющей стали обеспечивает некоторую степень коррозионной стойкости выше и выше, чем у простой углеродистой стали и низколегированной стали.

Каждый из этих уникальных составов нержавеющей стали обеспечивает некоторую степень коррозионной стойкости выше и выше, чем у простой углеродистой стали и низколегированной стали.

Углерод является ключевым элементом во всех этих трех типах стали. Он добавляется на различных уровнях от 0,005% до 1,2% в зависимости от качества, необходимого для конкретных целей и приложений. В углеродистых сталях углерод обычно является единственной добавкой, в то время как в низколегированные и нержавеющие стали добавляются другие элементы в различных концентрациях для придания различных свойств, необходимых для предполагаемого использования.

Некоторые из качеств, которые придает углерод, в зависимости от добавленного количества: степень свариваемости, твердость, коррозионная стойкость, прочность на разрыв, пластичность и многие другие физические свойства в зависимости от комбинации других элементов. Отсутствие правильного уровня углерода может привести к ползучести сплава и разрушению под напряжением, разрушению сварного шва, межкристаллитной коррозии и водородному растрескиванию под напряжением. Углерод действует как упрочняющий агент, препятствуя скольжению дислокаций в кристаллической решетке атома железа относительно друг друга. Хотя увеличение содержания углерода улучшает твердость, оно также увеличивает хрупкость и снижает свариваемость (выше 0,25% C). Когда содержание углерода увеличивается, предел текучести и предел прочности при растяжении увеличиваются, но пластичность/пластичность снижается. Высокое содержание углерода также снижает стойкость стали к воздушной коррозии; в полевых условиях может возникнуть ржавчина.

Углерод действует как упрочняющий агент, препятствуя скольжению дислокаций в кристаллической решетке атома железа относительно друг друга. Хотя увеличение содержания углерода улучшает твердость, оно также увеличивает хрупкость и снижает свариваемость (выше 0,25% C). Когда содержание углерода увеличивается, предел текучести и предел прочности при растяжении увеличиваются, но пластичность/пластичность снижается. Высокое содержание углерода также снижает стойкость стали к воздушной коррозии; в полевых условиях может возникнуть ржавчина.

При сварке расчеты углеродного эквивалента (CE) используются для прогнозирования зоны термического влияния (HAZ). Понимая любые различия в химии с помощью расчета углеродного эквивалента, можно определить, совместимы ли свойства двух материалов, соединяемых вместе с помощью компонента металлического наполнителя, для процесса. Если компоненты слишком разнородны или если углеродный эквивалент (CE) приближается к более высокому нежелательному значению, то могут потребоваться специальные меры предосторожности до и во время сварки, такие как предписанная термообработка, использование электродов с низким содержанием водорода, контроль подводимого тепла. Многие из этих руководств опубликованы в стандартах NACE (ранее Национальной ассоциации инженеров-коррозионистов) NACE MR0175/ISO 15156 и NACE MR0103/ISO 179.45 предназначен для морских, нефтехимических и газовых применений, где углеродистые стали в присутствии сероводорода (h3S, сероводород) подвержены сульфидному растрескиванию под напряжением (SSC) или водородному растрескиванию под напряжением (HSC).

Многие из этих руководств опубликованы в стандартах NACE (ранее Национальной ассоциации инженеров-коррозионистов) NACE MR0175/ISO 15156 и NACE MR0103/ISO 179.45 предназначен для морских, нефтехимических и газовых применений, где углеродистые стали в присутствии сероводорода (h3S, сероводород) подвержены сульфидному растрескиванию под напряжением (SSC) или водородному растрескиванию под напряжением (HSC).

Разница между нержавеющими сталями L+H

На рынке представлены сотни различных марок нержавеющей стали. Каждый из этих уникальных составов нержавеющей стали обеспечивает некоторую степень коррозионной стойкости выше и выше, чем у обычной стали.

Серия 300 аустенитных нержавеющих сталей наиболее подходит для критически важных промышленных применений, требующих высокой коррозионной стойкости этой категории нержавеющих сталей. Эта серия представляет собой сплав на основе железа с низким содержанием углерода, который обязан своей высокой коррозионной стойкостью хрому. Базовая структура аустенитной нержавеющей стали серии 300 состоит из 18% хрома, 8% никелевого сплава и 0,10% углерода; она широко известна как сталь 18/8.

Базовая структура аустенитной нержавеющей стали серии 300 состоит из 18% хрома, 8% никелевого сплава и 0,10% углерода; она широко известна как сталь 18/8.

Обозначение серии 300 включает множество различных составов легированной стали (303, 304, 305, 316, 321, 347 и т. д.), но общим для них является то, что содержание углерода обычно не превышает 0,08%. Наиболее распространенными сериями 300, используемыми сегодня, являются марки 304 и 316, характеризующиеся базовым химическим составом 18-8 Cr-Ni, марка 304, но с добавлением немного большего количества Ni и Mo для повышения до марки 316.

Коррозионная стойкость аустенитной нержавеющей стали обеспечивается защитным слоем оксида хрома, образующимся на поверхности металла. Если материал нагревают до температуры от 450°С до 900°С, структура материала изменяется и по краям кристалла образуется карбид хрома. Таким образом, на краю кристалла не может образоваться защитный слой оксида хрома, что приводит к снижению коррозионной стойкости. Этот тип коррозии называется «межкристаллитной коррозией».

Этот тип коррозии называется «межкристаллитной коррозией».

Низкоуглеродистая нержавеющая сталь серии 300 или «класс L », например, 304 L , 316 L , были разработаны для борьбы с этой коррозией. Поскольку содержание углерода уменьшается, карбид хрома не образуется и не возникает межкристаллитная коррозия. Таким образом, низкоуглеродистая нержавеющая сталь обладает доказанной устойчивостью к большинству агрессивных химических соединений и используется, когда применение требует максимального уровня устойчивости к коррозии и загрязнению.

В нержавеющей стали марки 304 максимальное содержание углерода установлено на уровне 0,08%, тогда как в нержавеющей стали марки 304L максимальное содержание углерода составляет 0,03%. Марки «L» используются для обеспечения дополнительной коррозионной стойкости после сварки. Сорта с высоким содержанием углерода или «H» используются для более высокой прочности. Нержавеющие стали класса L обычно используются для деталей, которые нельзя отжигать после изготовления с помощью сварки. Низкое содержание углерода сводит к минимуму сенсибилизацию или истощение хрома на границах зерен материала, что в противном случае снизило бы его коррозионную стойкость.

Низкое содержание углерода сводит к минимуму сенсибилизацию или истощение хрома на границах зерен материала, что в противном случае снизило бы его коррозионную стойкость.

Марка 304L имеет небольшое, но заметное снижение основных механических характеристик по сравнению с нержавеющей сталью марки 304. Это означает, что если у вас есть две детали из нержавеющей стали, и обе детали имеют одинаковый дизайн, толщину и конструкцию, деталь изготовленный из 304L будет конструктивно слабее, чем стандартная деталь 304.

Итак, если 304L слабее стандартной нержавеющей стали 304, зачем кому-то ее использовать? Ответ заключается в том, что более низкое содержание углерода в сплаве 304L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах. Если бы стандартная нержавеющая сталь 304 использовалась таким же образом, она разлагалась бы намного быстрее в сварных швах, чем 304L. Использование 304L устраняет необходимость отжига сварных швов перед использованием готовой металлической формы, что экономит время, усилия и деньги. Когда требуется более высокая коррозионная стойкость, в качестве альтернативы обычно рассматриваются другие сплавы, такие как нержавеющая сталь марки 316.

Использование 304L устраняет необходимость отжига сварных швов перед использованием готовой металлической формы, что экономит время, усилия и деньги. Когда требуется более высокая коррозионная стойкость, в качестве альтернативы обычно рассматриваются другие сплавы, такие как нержавеющая сталь марки 316.

Как проводить полевые проверки

Как можно понять из вышеизложенного, углерод является важным элементом для проверки. Таким образом, определение содержания углерода необходимо для всестороннего анализа содержания и для обеспечения безопасной эксплуатации в течение длительного времени. Таким образом, потребность в методах и стратегиях контроля и проверки содержания углерода, наряду с другими характерными легирующими элементами, становится первостепенной задачей во всех случаях, когда используется сталь или нержавеющая сталь.

Последствия использования неподходящей марки стали для предполагаемого применения могут быть любыми: от первоначального отказа покупателя до полной непригодности для применения и в худшем случае: преждевременного выхода из строя критически важного для жизни или смерти компонента. Многие примеры таких несчастных случаев со смертельным исходом были задокументированы и получили широкую огласку в химической и нефтехимической промышленности. Еще одна серьезная проблема для инженера, выбравшего марку L, заключается в том, что большая часть металлических или сборных деталей серии 300, закупаемых в наши дни, имеет двойную сертификацию, например, 316/316L или 304/304L. Таким образом, между утерянными или неправильными MTR (отчетами об испытаниях материалов) и двойными сертификатами тем более важно иметь быстрый и удобный способ определить фактическое содержание углерода, прежде чем принимать или устанавливать неправильный сорт, который не выдержит предполагаемого применения!

Многие примеры таких несчастных случаев со смертельным исходом были задокументированы и получили широкую огласку в химической и нефтехимической промышленности. Еще одна серьезная проблема для инженера, выбравшего марку L, заключается в том, что большая часть металлических или сборных деталей серии 300, закупаемых в наши дни, имеет двойную сертификацию, например, 316/316L или 304/304L. Таким образом, между утерянными или неправильными MTR (отчетами об испытаниях материалов) и двойными сертификатами тем более важно иметь быстрый и удобный способ определить фактическое содержание углерода, прежде чем принимать или устанавливать неправильный сорт, который не выдержит предполагаемого применения!

Многие подходы к этой потребности в тестировании углерода и других ключевых элементов использовались на протяжении многих лет, включая лабораторные химические и аналитические методы, мобильную OES (оптическую эмиссионную спектроскопию) в сильном поле, переносные «портативные» OES, вездесущий портативный XRF. (Рентгеновская флуоресцентная) спектроскопия и совсем недавно портативная LIBS (спектроскопия лазерного пробоя). Многие компании делают очень хороший бизнес, предоставляя услуги аналитического тестирования в полевых условиях, используя три основные технологии аналитического тестирования: OES, XRF и LIBS. Хотя XRF в форме ручного пистолета является самой быстрой и удобной из трех технологий, у него есть недостаток, заключающийся в том, что он не может измерять углерод. Пока недавно не появился новый портативный LIBS, для тестирования углерода в полевых условиях требовались анализаторы OES, которые удваивали или более инвестиции в приборы, добавляя громоздкие размеры, большой вес и строгие аналитические навыки для работы. Все изменилось с появлением портативных анализаторов LIBS, которые измеряют как углерод, так и другие ключевые легирующие элементы в сталях.

(Рентгеновская флуоресцентная) спектроскопия и совсем недавно портативная LIBS (спектроскопия лазерного пробоя). Многие компании делают очень хороший бизнес, предоставляя услуги аналитического тестирования в полевых условиях, используя три основные технологии аналитического тестирования: OES, XRF и LIBS. Хотя XRF в форме ручного пистолета является самой быстрой и удобной из трех технологий, у него есть недостаток, заключающийся в том, что он не может измерять углерод. Пока недавно не появился новый портативный LIBS, для тестирования углерода в полевых условиях требовались анализаторы OES, которые удваивали или более инвестиции в приборы, добавляя громоздкие размеры, большой вес и строгие аналитические навыки для работы. Все изменилось с появлением портативных анализаторов LIBS, которые измеряют как углерод, так и другие ключевые легирующие элементы в сталях.

Ручной LIBS: решение в любое время и в любом месте

Благодаря недавнему внедрению миниатюрных мощных лазеров у нас появилась возможность перевести LIBS из «только лабораторного» метода в полевой. Это открыло двери для быстрого и удобного аналитического определения углерода в сталях в полевых условиях. Теперь, когда часто используется только один анализатор вместо двух, большинство испытаний и проверок стали можно проводить на месте быстро и эффективно. Портативный анализатор LIBS является новейшим и наиболее передовым примером этого новаторского, революционного метода испытаний сплавов на месте и на месте. По мере того, как эти портативные анализаторы LIBS станут более широко использоваться, они изменят то, как люди работают, и способ проведения анализа сплавов на промышленных предприятиях.

Это открыло двери для быстрого и удобного аналитического определения углерода в сталях в полевых условиях. Теперь, когда часто используется только один анализатор вместо двух, большинство испытаний и проверок стали можно проводить на месте быстро и эффективно. Портативный анализатор LIBS является новейшим и наиболее передовым примером этого новаторского, революционного метода испытаний сплавов на месте и на месте. По мере того, как эти портативные анализаторы LIBS станут более широко использоваться, они изменят то, как люди работают, и способ проведения анализа сплавов на промышленных предприятиях.

- Узнайте больше о технологии LIBS; загрузите электронную книгу: Технология LIBS для неспециалистов

Дополнительные ресурсы:

- Загрузите нашу бесплатную электронную книгу: Практическое руководство по улучшению процессов и методов производства стали

- Посетите наш центр совершенствования процессов и производства стали

Влияние углерода на развитие микроструктуры и твердость Fe–13Cr–xC (x = 0–0,7 мас.

%) Нержавеющая сталь

%) Нержавеющая сталь

1. Дюран-Шарр М. Микроструктура сталей и чугунов. Спрингер; Берлин, Германия: 2004. [Google Scholar]

2. Дэвис Дж. Р. Нержавеющая сталь. 2-е изд. АСМ Интернэшнл; Materials Park, OH, USA: 1996. [Google Scholar]

3. Ahmad Z. Principles of Corrosion Engineering and Corrosion Control. 1-е изд. Баттерворт-Хайнеманн; Oxford, UK: 2006. [Google Scholar]

4. Hougardy H.P., Yamazaki K. Усовершенствованный расчет превращения сталей. Сталь Рез. 1986;57:466–471. doi: 10.1002/srin.198600805. [CrossRef] [Google Scholar]

5. Цучияма Т., Тобата Дж., Тао Т., Накада Н., Такаки С. Закалка и разделение низкоуглеродистой мартенситной нержавеющей стали. Матер. науч. англ. А. 2012; 532: 585–592. doi: 10.1016/j.msea.2011.10.125. [CrossRef] [Google Scholar]

6. Харварт М., Чен Г., Рахими Р., Бирманн Х., Заргаран А., Даффи М., Зупан М., Мола Дж. Легкие нержавеющие стали, легированные алюминием, упрочненные B2-(Ni,Fe)Al выпадает в осадок. Матер. Дес. 2021;206:109813. doi: 10.1016/j.matdes.2021.109813. [CrossRef] [Google Scholar]

Дес. 2021;206:109813. doi: 10.1016/j.matdes.2021.109813. [CrossRef] [Google Scholar]

7. Akhiate A., Braud E., Thibault D., Brochu M. Влияние содержания углерода и термической обработки на микроструктуру и механические свойства мартенситной нержавеющей стали 13%Cr-4%Ni. В: Дэвис Б., редактор. Материалы COM 2014, 53-я ежегодная конференция металлургов; Ванкувер, Британская Колумбия, Канада. 28 сентября – 1 октября 2014 г.; Вестмаунт, Квебек, Канада: Канадский институт горной металлургии и нефти; 2014. [Google Академия]

8. Shen Y.F., Dong X.X., Song X.T., Jia N. Мартенситное превращение в зависимости от содержания углерода в низколегированных TRIP-сталях. науч. Отчет 2019; 9:7559. doi: 10.1038/s41598-019-44105-6. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

9. Суутала Н. Влияние условий затвердевания на режим затвердевания аустенитных нержавеющих сталей. Металл. Транс. А. 1983; 14: 191–197. doi: 10.1007/BF02651615. [CrossRef] [Google Scholar]

10. Ахаван Табатабае Б., Ашрафизаде Ф., Хасанлы А.М. Влияние остаточного аустенита на механические свойства отливок из низкоуглеродистой мартенситной нержавеющей стали. ISIJ Междунар. 2011;51:471–475. doi: 10.2355/isijinternational.51.471. [Перекрестная ссылка] [Академия Google]

Ахаван Табатабае Б., Ашрафизаде Ф., Хасанлы А.М. Влияние остаточного аустенита на механические свойства отливок из низкоуглеродистой мартенситной нержавеющей стали. ISIJ Междунар. 2011;51:471–475. doi: 10.2355/isijinternational.51.471. [Перекрестная ссылка] [Академия Google]

11. Амуда М., Акинлаби Э.Т., Мридха С. Справочный модуль по материаловедению и материаловедению. Эльзевир; Амстердам, Нидерланды: 2016. Ферритные нержавеющие стали: металлургия, применение и свариваемость. [Google Scholar]

12. Liu J.H., Binot N., Delagnes D., Jahazi M. Влияние скорости охлаждения ниже Ms на мартенситное превращение в низколегированной среднеуглеродистой стали. Дж. Матер. Рез. Технол. 2021; 12: 234–242. doi: 10.1016/j.jmrt.2021.02.075. [Перекрестная ссылка] [Академия Google]

13. Сео Э.Дж., Чо Л., Эстрин Ю., Де Куман Б.К. Взаимосвязь между микроструктурой и механическими свойствами для закалки и разделения (Q&P) обработанной стали. Acta Mater. 2016; 113:124–139. doi: 10.1016/j. actamat.2016.04.048. [CrossRef] [Google Scholar]

actamat.2016.04.048. [CrossRef] [Google Scholar]

14. Пардал Дж. М., Таварес С. С. М., Таварес М. Т., Гарсия П. С. П., Веласко Дж. А. К., Абреу Х. Ф. Г., Пардал Дж. П. Влияние содержания углерода на мартенситное превращение аустенитных нержавеющих сталей, стабилизированных титаном. Междунар. Дж. Адв. Произв. Технол. 2020; 108: 345–356. doi: 10.1007/s00170-020-05138-8. [Перекрестная ссылка] [Академия Google]

15. Вендлер М., Вайс А., Крюгер Л., Мола Дж., Франке А., Ковалев А., Вольф С. Влияние марганца на микроструктуру и механические свойства литых высоколегированных CrMnNi-N сталей. Доп. англ. Матер. 2013; 15: 558–565. doi: 10.1002/адем.201200318. [CrossRef] [Google Scholar]

16. Бернс Х., Гаврилюк В., Шанина Б. Интенсивное междоузельное упрочнение нержавеющих сталей. Доп. англ. Матер. 2008;10:1083–1093. doi: 10.1002/адем.200800214. [CrossRef] [Google Scholar]

17. Бернс Х., Набиран Н., Мухика Л. Отливки из аустенитной нержавеющей стали с высоким содержанием пор. Сталь Рез. Междунар. 2013;84:119–128. doi: 10.1002/srin.201100332. [CrossRef] [Google Scholar]

Сталь Рез. Междунар. 2013;84:119–128. doi: 10.1002/srin.201100332. [CrossRef] [Google Scholar]

18. Lee T.-H., Ha H.-Y., Hwang B., Kim S.-J., Shin E. Влияние доли углерода на энергию дефекта упаковки аустенитной нержавеющей стали. Стали. Металл. Матер. Транс. А. 2012;43:4455–4459. doi: 10.1007/s11661-012-1423-y. [CrossRef] [Google Scholar]

19. Брофман П.Дж., Анселл Г.С. О влиянии углерода на энергию дефекта упаковки аустенитных нержавеющих сталей. Металл. Транс. А. 1978; 9: 879–880. дои: 10.1007/BF02649799. [CrossRef] [Google Scholar]

20. Мола Дж., Луан Г., Хуанг К., Ульрих К., Волкова О., Эстрин Ю. Механизмы динамического деформационного старения в метастабильной аустенитной нержавеющей стали. Acta Mater. 2021;212:116888. doi: 10.1016/j.actamat.2021.116888. [CrossRef] [Google Scholar]

21. Chen G., Rahimi R., Xu G., Biermann H., Mola J. Влияние добавки Al на деформационное поведение аустенитной нержавеющей стали Fe–Cr–Ni–Mn–C. . Матер. науч. англ. А. 2020; 797:140084. doi: 10.1016/j.msea.2020.140084. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/j.msea.2020.140084. [Перекрестная ссылка] [Академия Google]

22. Огава Т., Кояма М., Тасан С.С., Цузаки К., Ногучи Х. Влияние мартенситной трансформируемости и упрочняемости при динамическом старении на пластичность метастабильных аустенитных сталей, содержащих углерод. Дж. Матер. науч. 2017; 52:7868–7882. doi: 10.1007/s10853-017-1052-3. [CrossRef] [Google Scholar]

23. Talonen J., Nenonen P., Hänninen H. Статическое деформационное старение холоднодеформированной аустенитной нержавеющей стали. В: Акдут Н., Куман Б.С., де Фок Дж., редакторы. Материалы 7-й Международной конференции по высокоазотистым сталям 2004 г., HNS 2004; Остенде, Бельгия. 19–22 сентября 2004 г.; Бад-Гарцбург, Германия: GRIPS Media; 2004. [Google Scholar]

24. Хван А.В., Халльштедт Б., Брокманн К. Термодинамическая оценка системы Fe–Cr–C. Кальфад. 2014;46:24–33. doi: 10.1016/j.calphad.2014.01.002. [CrossRef] [Google Scholar]

25. Kong L., Liu Y., Liu J., Song Y., Li S., Zhang R. , Li T., Liang Y. Влияние хрома на перлит- кинетика превращения аустенита в тройных сталях Fe–Cr–C. Дж. Эллой. комп. 2015; 648: 494–499. doi: 10.1016/j.jallcom.2015.06.259. [CrossRef] [Google Scholar]

, Li T., Liang Y. Влияние хрома на перлит- кинетика превращения аустенита в тройных сталях Fe–Cr–C. Дж. Эллой. комп. 2015; 648: 494–499. doi: 10.1016/j.jallcom.2015.06.259. [CrossRef] [Google Scholar]

26. Wieczerzak K., Bala P., Dziurka R., Tokarski T., Cios G., Koziel T., Gondek L. Влияние температуры на эволюцию эвтектических карбидов и M Реакция карбидов 7 C 3 → M 23 C 6 в быстрозатвердевшем сплаве Fe-Cr-C. Дж. Эллой. комп. 2017; 698: 673–684. doi: 10.1016/j.jallcom.2016.12.252. [CrossRef] [Google Scholar]

27. Liu W., Chen C., Tang Y., Long Q., Wei S., Zhang G., Mao F., Jiang Q., Zhang T., Liu M. Термодинамическая оценка и исследование микроструктуры затвердевания в системе Fe–Cr–Ni–C. Кальфад. 2020;69:101763. doi: 10.1016/j.calphad.2020.101763. [CrossRef] [Google Scholar]

28. Zhao Y., Liu W., Fan Y., Zhang T., Dong B., Chen L., Wang Y. Влияние микроструктуры на коррозионное поведение мартенситной нержавеющей стали супер 13Cr. сталь под термической обработкой. Матер. Характер. 2021;175:111066. doi: 10.1016/j.matchar.2021.111066. [CrossRef] [Google Scholar]

Матер. Характер. 2021;175:111066. doi: 10.1016/j.matchar.2021.111066. [CrossRef] [Google Scholar]

29. Шахриари А., Гаффари М., Хаксар Л., Насири А., Хададзаде А., Амирхиз Б.С., Мохаммади М. Коррозионная стойкость мартенситных нержавеющих сталей с содержанием 13% хрома: аддитивное производство CX по сравнению с кованым Ni-содержащим AISI 420. Коррозия. науч. 2021;184:109362. doi: 10.1016/j.corsci.2021.109362. [CrossRef] [Google Scholar]

30. Schneider R., Perko J., Reithofer G. Термическая обработка коррозионностойких инструментальных сталей для литья пластмасс. Матер. Произв. Процесс. 2009; 24: 903–908. doi: 10.1080/10426910902941553. [CrossRef] [Google Scholar]

31. Терри Дж. К. Материалы и дизайн бритв Gillette. Матер. Дес. 1991; 12: 277–281. doi: 10.1016/0261-3069(91)

-R. [CrossRef] [Google Scholar]

32. Li J., He T., Zhang P., Cheng L., Wang L. Влияние крупных карбидов на анизотропию механических свойств в мартенситной плавке 11Cr-3Co-3W -стойкая сталь для высокотемпературных лопаток турбин ультрасверхкритических электростанций. Матер. Характер. 2020;159:110025. doi: 10.1016/j.matchar.2019.110025. [CrossRef] [Google Scholar]

Матер. Характер. 2020;159:110025. doi: 10.1016/j.matchar.2019.110025. [CrossRef] [Google Scholar]

33. Sá de Sousa J.M., Lobato M.Q., Garcia D.N., Machado P.C. Износостойкость покрытия Fe–Cr–C, нанесенного методом сварки FCAW. Носить. 2021;476:203688. doi: 10.1016/j.wear.2021.203688. [CrossRef] [Google Scholar]

34. Барлоу Л.Д., Дю Туа М. Влияние аустенитизирующей термообработки на микроструктуру и твердость мартенситной нержавеющей стали AISI 420. J. Mater. англ. Выполнять. 2012;21:1327–1336. doi: 10.1007/s11665-011-0043-9. [CrossRef] [Google Scholar]

35. Lei X., Feng Y., Zhang J., Fu A., Yin C., Macdonald D.D. Влияние обращенного аустенита на характеристики точечной коррозии мартенситной нержавеющей стали Super 13Cr. Электрохим. Акта. 2016;191:640–650. doi: 10.1016/j.electacta.2016.01.094. [CrossRef] [Google Scholar]

36. Вендлер М., Хаузер М., Фабричная О., Крюгер Л., Вайс А., Мола Дж. Термическое и деформационное фазовое превращение Fe–15Cr–3Mn–3Ni –0,1N–(0,05–0,25)C аустенитные и аустенитно-мартенситные литые нержавеющие стали. Матер. науч. англ. А. 2015; 645: 28–39.. doi: 10.1016/j.msea.2015.07.084. [CrossRef] [Google Scholar]

Матер. науч. англ. А. 2015; 645: 28–39.. doi: 10.1016/j.msea.2015.07.084. [CrossRef] [Google Scholar]

37. Ян Х.-С., Бхадешия Х.К.Д.Х. Неопределенности в дилатометрическом определении температуры начала мартенсита. Матер. науч. Технол. 2007; 23: 556–560. doi: 10.1179/174328407X176857. [CrossRef] [Google Scholar]

38. García de Andrés C. Применение дилатометрического анализа к изучению фазовых превращений твердое тело-твердое в сталях. Матер. Характер. 2002;48:101–111. doi: 10.1016/S1044-5803(02)00259-0. [Перекрестная ссылка] [Академия Google]

39. Bonyár A., Renkó J., Kovács D., Szabó P.J. Понимание механизма цветного травления типа Beraha-I: определение зависящей от ориентации скорости травления, показателя преломления слоя и метод количественного определения угла между нормалью к поверхности направления 〈100〉, 〈111〉 для отдельных зерен. Матер. Характер. 2019;156:109844. doi: 10.1016/j.matchar.2019.109844. [CrossRef] [Google Scholar]

40. Metallische Werkstoffe—Härteprüfung nach Vickers—Teil 1: Prüfverfahren. Бойт Ферлаг ГмбХ; Берлин, Германия: 2018 г. DIN EN ISO 6507-1:2018-07; Немецкий стандарт EN ISO 6507-1:2018. [Академия Google]

Бойт Ферлаг ГмбХ; Берлин, Германия: 2018 г. DIN EN ISO 6507-1:2018-07; Немецкий стандарт EN ISO 6507-1:2018. [Академия Google]

41. Хуан К., Яо М., Тимохина И., Шимпф С., Бирманн Х., Волкова О., де Куман Б.С., Мола Дж. Реакции отпуска и перераспределение элементов при отпуске мартенситных нержавеющих сталей. Металл. Матер. Транс. А. 2019;50:3663–3673. doi: 10.1007/s11661-019-05272-3. [CrossRef] [Google Scholar]

42. Хуанг К., Волкова О., Бирманн Х., Мола Дж. Дилатометрический анализ растворения карбидов с высоким содержанием хрома в мартенситных нержавеющих сталях. Металл. Матер. Транс. А. 2017; 48:5771–5777. doi: 10.1007/s11661-017-4377-2. [Перекрестная ссылка] [Академия Google]

43. Суутала Н., Такало Т., Моисио Т. Однофазный ферритный режим затвердевания в сварных швах аустенитно-ферритной нержавеющей стали. Металл. Транс. А. 1979; 10: 1183–1190. doi: 10.1007/BF02811664. [CrossRef] [Google Scholar]

44. Суутала Н., Такало Т., Моисио Т. Ферритно-аустенитный режим затвердевания в сварных швах аустенитной нержавеющей стали. Металл. Транс. А. 1980; 11: 717–725. doi: 10.1007/BF02661201. [CrossRef] [Google Scholar]

Металл. Транс. А. 1980; 11: 717–725. doi: 10.1007/BF02661201. [CrossRef] [Google Scholar]

45. Бхадешиа Х., Хаником Р. Стали: микроструктура и свойства. Баттерворт-Хайнеманн; Берлингтон, Массачусетс, США: 2017. [Google Scholar]

46. Presoly P., Pierer R., Bernhard C. Объединение измерений HT-LSCM и DSC для характеристики фазовых диаграмм сталей. ИОП конф. сер. Матер. науч. англ. 2012;33:12064. doi: 10.1088/1757-899X/33/1/012064. [CrossRef] [Google Scholar]

47. Chapman L., Day A., Quested P.N. Эталонные материалы для калибровки температур в приборах ДТА/ДСК. Национальная физическая лаборатория; Лондон, Великобритания: 1999. Отчет о NPL CMMT(A)157. [Google Scholar]

48. Гулливер Г. Количественное влияние быстрого охлаждения на состав бинарного сплава. Дж. Инст. Встретил. 1913;9:120–157. [Google Scholar]

49. Scheil E. Bemerkungen zur Schichtkristallbildung. З. Металлкд. 1942; 34: 70–72. [Google Scholar]

50. Кожешник Е. Модель Шейла-Гулливера с обратной диффузией применительно к микросегрегации хрома в сплавах Fe-Cr-C. Металл. Матер. Транс. А. 2000; 31:1682–1684. doi: 10.1007/s11661-000-0179-y. [CrossRef] [Google Scholar]

Металл. Матер. Транс. А. 2000; 31:1682–1684. doi: 10.1007/s11661-000-0179-y. [CrossRef] [Google Scholar]

51. Като Т., Джонс Х., Кирквуд Д.Х. Сегрегация и образование эвтектики при затвердевании стали Fe-1C-1 5-Cr. Матер. науч. Технол. 2003;19: 1070–1076. doi: 10.1179/026708303225004639. [CrossRef] [Google Scholar]

52. Масуми Ф., Джахази М., Шахриари Д., Кормье Дж. Огрубление и растворение γ’-преципитатов во время обработки раствором суперсплава на основе никеля AD730™: механизмы и кинетические модели. Дж. Эллой. комп. 2016; 658: 981–995. doi: 10.1016/j.jallcom.2015.11.002. [CrossRef] [Google Scholar]

53. Масуми Ф., Джахази М., Кормье Дж., Шахриари Д. Кинетика растворения и морфологические изменения γ’ в суперсплаве AD730 TM. Веб-конференция MATEC. 2014;14:13005. doi: 10.1051/matecconf/20141413005. [Перекрестная ссылка] [Академия Google]

54. Масуми Ф., Шахриари Д., Джахази М., Кормье Дж., Дево А. Кинетика и механизмы повторного осаждения γ’ в суперсплаве на основе никеля. науч. Отчет 2016; 6: 28650. doi: 10.1038/srep28650. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

науч. Отчет 2016; 6: 28650. doi: 10.1038/srep28650. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

55. Юань Л., Понге Д., Виттиг Дж., Чой П., Хименес Дж.А., Раабе Д. Реверсия аустенита в наномасштабе посредством разделения, сегрегации и кинетики замораживание: Пример пластичной стали Fe–Cr–C 2 ГПа. Acta Mater. 2012;60:2790–2804. doi: 10.1016/j.actamat.2012.01.045. [Перекрестная ссылка] [Академия Google]

56. Рахими Р., Волкова О., Бирманн Х., Мола Дж. Термический анализ образования и растворения карбидов с высоким содержанием хрома в нержавеющих сталях, легированных алюминием. Доп. англ. Матер. 2019;21:1800658. doi: 10.1002/адем.201800658. [CrossRef] [Google Scholar]

57. Мола Дж., Луан Г., Хуанг К., Шимпф К., Рафаджа Д. Эволюция цементита в сталях со средним содержанием марганца, вызванная двойникованием, пластичность. Материалия. 2018;2:138–147. doi: 10.1016/j.mtla.2018.07.013. [CrossRef] [Google Scholar]

58. Гарсия де Андрес С., Каруана Г. , Альварес Л. Контроль карбидов M23C6 в мартенситной нержавеющей стали 0,45C–13Cr с помощью трех репрезентативных параметров термообработки. Матер. науч. англ. А. 1998;241:211–215. doi: 10.1016/S0921-5093(97)00491-7. [CrossRef] [Google Scholar]

, Альварес Л. Контроль карбидов M23C6 в мартенситной нержавеющей стали 0,45C–13Cr с помощью трех репрезентативных параметров термообработки. Матер. науч. англ. А. 1998;241:211–215. doi: 10.1016/S0921-5093(97)00491-7. [CrossRef] [Google Scholar]

59. Garcia C., Alvarez L.F., Carsi M. Влияние параметров термообработки на неравновесные превращения и свойства мартенситных нержавеющих сталей X45Cr13 и X60Cr14MoV. Сварка. Междунар. 1992; 6: 612–621. doi: 10.1080/09507119209548251. [CrossRef] [Google Scholar]

60. Alvarez L.F., Garcia C. Etude des transforms au chauffage continu des aciers inoxidables martensitiques типов Cr13 и CrMoV14. Преподобный Мет. Париж. 1993;90:245–254. doi: 10.1051/металл/1993

245. [CrossRef] [Google Scholar]

61. Mola J., Ullrich C., Kuang B., Rahimi R., Huang Q., Rafaja D., Ritzenhoff R. Аустенитный Fe-15Cr-1Mo, не содержащий никеля и марганца. -0.4N-0.3C Сталь: Поведение при растяжении и деформационные процессы между 298 K и 503 K (25 °C и 230 °C) Metall. Матер. Транс. А. 2017;48:1033–1052. doi: 10.1007/s11661-017-3960-x. [CrossRef] [Google Scholar]

Матер. Транс. А. 2017;48:1033–1052. doi: 10.1007/s11661-017-3960-x. [CrossRef] [Google Scholar]

62. Huang Q., Schröder C., Biermann H., Volkova O., Mola J. Влияние мартенситной фракции на свойства при растяжении закаленных и разделенных (Q&P) мартенситных нержавеющих сталей. Сталь Рез. Междунар. 2016; 87: 1082–1094. doi: 10.1002/srin.201500472. [CrossRef] [Google Scholar]

63. Sourmail T., Garcia-Mateo C. Критическая оценка моделей для прогнозирования температуры Ms сталей. вычисл. Матер. науч. 2005; 34: 323–334. doi: 10.1016/j.commatsci.2005.01.002. [CrossRef] [Google Scholar]

64. Эндрюс К.В. Эмпирические формулы для расчета некоторых температур превращения. J. Iron Steel Inst. 1965; 60: 721–727. [Google Scholar]

65. Han Y., Li C., Ren J., Qiu C., Zhang Y., Wang J. Изменения сегрегации дендритов в процессе высокотемпературной гомогенизации литой стали h23. ISIJ Междунар. 2019;59:1893–1900. doi: 10.2355/isijinternational.ISIJINT-2019-148. [CrossRef] [Google Scholar]

66. Суутала Н. Влияние марганца и азота на режим затвердевания сварных швов аустенитной нержавеющей стали. МЕТАЛЛ. ПЕР. А. 1982; 13:2121–2130. doi: 10.1007/BF02648382. [CrossRef] [Google Scholar]

Суутала Н. Влияние марганца и азота на режим затвердевания сварных швов аустенитной нержавеющей стали. МЕТАЛЛ. ПЕР. А. 1982; 13:2121–2130. doi: 10.1007/BF02648382. [CrossRef] [Google Scholar]

67. Хаузер М., Вендлер М., Гош Чоудхури С., Вайсс А., Мола Дж. Количественная оценка α’-мартенсита, вызванного деформацией, в Fe–19Cr–3Mn–4Ni–0,15C –0,15N аустенитной стали по магнитным измерениям на месте. Матер. науч. Технол. 2015; 31:1473–1478. дои: 10.1179/1743284714Y.0000000731. [CrossRef] [Google Scholar]

68. Каллити Б.Д. Элементы рентгеновской дифракции. 2-е изд. Аддисон-Уэсли; Рединг, Массачусетс, США: 1978. [Google Scholar]

69. Диксон М. Дж. Значение параметров текстуры в фазовом анализе с помощью рентгеновской дифракции. Дж. Заявл. Кристаллогр. 1969; 2: 176–180. doi: 10.1107/S00218898681. [CrossRef] [Google Scholar]

70. Вилла М., Хансен М.Ф., Сомерс М. Образование мартенсита в сплавах Fe-C при криогенных температурах. Скр. Матер. 2017;141:129–132. doi: 10. 1016/j.scriptamat.2017.08.005. [CrossRef] [Google Scholar]

1016/j.scriptamat.2017.08.005. [CrossRef] [Google Scholar]

71. Эузер В.К., Уильямсон Д.Л., Кларк А.Дж., Спир Дж.Г. Ограничение разложения остаточного аустенита в закаленных и отпущенных сталях: влияние быстрого отпуска и кремния. ISIJ Междунар. 2020;60:2990–3000. doi: 10.2355/isijinternational.ISIJINT-2020-263. [CrossRef] [Google Scholar]

72. Хаузер М., Вендлер М., Фабричная О., Волкова О., Мола Дж. Аномальная стабилизация аустенитных нержавеющих сталей при криогенных температурах. Матер. науч. англ. А. 2016; 675: 415–420. doi: 10.1016/j.msea.2016.08.080. [Перекрестная ссылка] [Академия Google]

73. Хаузер М., Вендлер М., Вайс А., Волкова О., Мола Дж. О критической движущей силе деформационного образования α’-мартенсита в аустенитных Cr–Mn–Ni сталях. Доп. англ. Матер. 2019;21:1800676. doi: 10.1002/адем.201800676. [CrossRef] [Google Scholar]

74. Койстинен Д.П., Марбургер Р.Э. Общее уравнение, описывающее степень аустенитно-мартенситного превращения в чистых железоуглеродистых сплавах и простых углеродистых сталях. Акта Металл. 1959; 7: 59–60. дои: 10.1016/0001-6160(59)

Акта Металл. 1959; 7: 59–60. дои: 10.1016/0001-6160(59)

-1. [CrossRef] [Google Scholar]

75. Huang Q., de Cooman B.C., Biermann H., Mola J. Влияние мартенситной фракции на стабилизацию аустенита в аустенитно-мартенситных нержавеющих сталях. Металл. Матер. Транс. А. 2016; 47:1947–1959. doi: 10.1007/s11661-016-3382-1. [CrossRef] [Google Scholar]

76. Балби М., Альварес-Армас И., Армас А. Влияние времени выдержки при межкритической температуре на микроструктуру и свойства при растяжении двухфазной ферритно-мартенситной стали. Матер. науч. англ. А. 2018; 733:1–8. doi: 10.1016/j.msea.2018.07.029. [CrossRef] [Google Scholar]

77. Speich G.R., Leslie W.C. Закалка стали. Металл. Транс. А. 1972; 3: 1043–1054. doi: 10.1007/BF02642436. [CrossRef] [Google Scholar]

78. Chen P.C., Winchell P.G. Мартенситная решетка изменяется при отпуске. Металл. Транс. А. 1980; 11:1333–1339. doi: 10.1007/BF02653487. [CrossRef] [Google Scholar]

79. Тейлор К.А., Коэн М. Старение железосодержащих мартенситов. прог. Матер. науч. 1992; 36: 151–272. doi: 10.1016/0079-6425(92)

прог. Матер. науч. 1992; 36: 151–272. doi: 10.1016/0079-6425(92)

-5. [Перекрестная ссылка] [Академия Google]

80. Робертс К.С. Влияние углерода на объемные доли и параметры решетки остаточного аустенита и мартенсита. Дж. Мет. 1953; 5: 203–204. doi: 10.1007/BF03397477. [CrossRef] [Google Scholar]

81. Lu Y., Yu H., Sisson R.D. Влияние содержания углерода на отношение c/a мартенсита после закалки в сплавах Fe-C. Матер. науч. англ. А. 2017; 700: 592–597. doi: 10.1016/j.msea.2017.05.094. [CrossRef] [Google Scholar]

82. Патерсон М.С. Рентгеновская дифракция на гранецентрированных кубических кристаллах с дефектами деформации. Дж. Заявл. физ. 1952;23:805–811. дои: 10.1063/1.1702312. [CrossRef] [Google Scholar]

83. Лободюк В.А., Мешков Ю.Ю., Перелома Е.В. О тетрагональности мартенситной кристаллической решетки в сталях. Металл. Матер. Транс. А. 2019; 50:97–103. doi: 10.1007/s11661-018-4999-z. [CrossRef] [Google Scholar]

84. Краусс Г. Мартенсит в стали: Прочность и структура. Матер. науч. англ. А. 1999; 273–275:40–57. doi: 10.1016/S0921-5093(99)00288-9. [CrossRef] [Google Scholar]

Матер. науч. англ. А. 1999; 273–275:40–57. doi: 10.1016/S0921-5093(99)00288-9. [CrossRef] [Google Scholar]

85. Мола Дж., де Куман Б.К. Закалка и разделение (Q&P) Обработка мартенситных нержавеющих сталей. Металл. Матер. Транс. А. 2013;44:946–967. doi: 10.1007/s11661-012-1420-1. [CrossRef] [Google Scholar]

86. Саид-Акбари А., Мозекер Л., Шведт А., Блек В. Характеристика и прогнозирование поведения потока в высокомарганцевых сталях, индуцированных двойникованием пластичности: Часть I. Карты механизмов и работа — Закаливающее поведение. Металл. Матер. Транс. А. 2012; 43:1688–1704. doi: 10.1007/s11661-011-0993-4. [CrossRef] [Google Scholar]

87. Жак П.Дж., Деланне Ф., Ладриер Ж. О влиянии межфазных взаимодействий на механическую стабильность остаточного аустенита в многофазных сталях с пластичностью, вызванной превращением. Металл. Матер. Транс. А. 2001; 32:2759–2768. doi: 10.1007/s11661-001-1027-4. [CrossRef] [Google Scholar]

88. Mola J. Соображения по проектированию формуемых аустенитных нержавеющих сталей на основе процессов, вызванных деформацией: 2.