Содержание

Стыковка лент: must have для конвейера

Можно ли упростить процесс стыковки конвейерных лент? Этим вопросом в нашей стране задаются немногие, ведь большинство предприятий пользуется проверенным способом: горячей либо холодной вулканизацией.

Хотя некоторые всё же отходят от классического метода стыковки, пробуя альтернативные варианты. Так, в 2022 году сразу два предприятия крупного горно-металлургического холдинга в тестовом режиме перешли на соединения конвейерных лент от MLT, которые отличаются скоростью и простотой установки.

О том, как реализуется проект и какую пользу приносит решение в целом, рассказали директор представительства MLT в СНГ Фабиен Терра и исполнительный директор дистрибьютора французской компании ООО «КранСервисРус К» Артём Ларин.

Соединения для конвейеров – на ГОКах «Металлоинвеста»

Стоит начать с того, что в России соединения для конвейеров MLT – малознакомая технология, поскольку французская компания пришла на наш рынок всего 4 года назад. Широкое распространение технологии происходит сдержанными темпами ввиду консерватизма, столь характерного для отечественных промышленников.

Широкое распространение технологии происходит сдержанными темпами ввиду консерватизма, столь характерного для отечественных промышленников.

Впрочем, среди них есть те самые «двигатели прогресса», которые соглашаются опробовать неизвестное решение в условиях реального производства. Ровно таким образом «КранСервисРус К» совместно с MLT приступили к масштабному проекту для компании «Металлоинвест».

«В начале февраля 2022 года мы установили соединение Super Screw 100 антиабразивного типа на конвейерную ленту одного из конвейеров фабрики окомкования Михайловского ГОКа, которая транспортирует железорудный концентрат для производства окатышей. Наше решение успешно эксплуатируется уже более полугода в рамках опытно-промышленных испытаний», — отметил Артём Ларин.

Затем, уже в марте, компания приняла решение обкатать соединение конвейерных лент на другом предприятии — Лебединском ГОКе. Соединения были установлены на фабрике окомкования, а именно на недавно запущенной конвейерной ленте, где транспортируемым материалом выступают руда и галька. Ко второму «пилотному» проекту подключились даже представители управляющей компании «Металлоинвест»: несколько человек приехало на ЛГОК, чтобы лично проконтролировать процесс установки и оценить эффект, ожидаемый от внедрения решения.

Ко второму «пилотному» проекту подключились даже представители управляющей компании «Металлоинвест»: несколько человек приехало на ЛГОК, чтобы лично проконтролировать процесс установки и оценить эффект, ожидаемый от внедрения решения.

«Как правило, по итогам ОПИ клиент убеждается в работоспособности нашего решения и оставляет его для эксплуатации на постоянной основе. К примеру, в 2022 году аналогичные опытно-промышленные испытания соединений MLT проходили сразу на двух конвейерах ООО «ЕвроХим-ВолгаКалий», один из которых работает непосредственно в шахте (на ленте 2ШТС(ТГ)-1000-5-БР-200-4,5-3,5-ТСО4-РБ-АС-РО установлено Super Screw 100 (самозатухающий тип), другой – на ОФ предприятия на ленте 1400EP1000/5-6+2 DIN-K (установлено соединение Super Screw 105, замедляющее пламя).

Клиент тестировал технологию в течение 3 месяцев, после чего принял решение оставить данную систему на своих производственных участках», – отметил исполнительный директор ООО «КранСервисРус К».

Горячая/холодная вулканизация лент vs стыковочное соединение MLT

Что получают предприятия, которые соглашаются опробовать соединения на своих конвейерах? Чтобы ответить на этот вопрос, достаточно сравнить решение с горячей/холодной вулканизацией.

Обычно горячая/холодная вулканизация осуществляется своими силами либо с привлечением сторонних специалистов на условиях подряда или субподряда. Разумеется, это сказывается на сроках работ: заказчику нужно ждать, когда исполнитель прибудет на объект, что уже значительно тормозит сам процесс.

Куда более привлекательным выглядит вариант, когда на предприятии уже есть готовое решение. Да, как мы сказали, некоторые промышленники выполняют стыковку самостоятельно, но, опять же, для горячей/холодной вулканизации необходимо заказывать материалы, что тоже требует дополнительных времязатрат.

В случае с решением MLT процесс проходит гораздо быстрее и проще. Как поясняет Фабиен Терра, в сравнении с горячей/холодной вулканизацией установка альтернативных стыковок проходит быстрее в 3-10 раз.

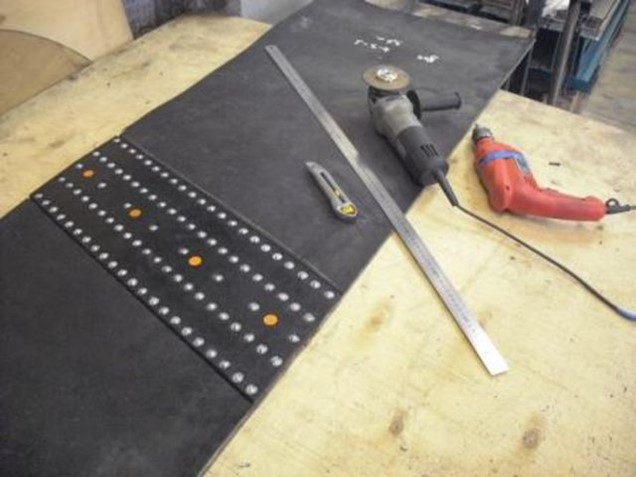

Сам процесс сводится к нескольким несложным операциям: посредством реноватора резина снимается с верхним и нижним слоем ленты, а затем устанавливается соединение, которое фиксируется с помощью саморезов.

Что более важно, наряду с быстротой и простотой предприятие получает полную независимость от каких-либо внешних факторов. Соединения MLT — это готовый продукт, который можно хранить прямо на производстве и использовать по мере необходимости.

Итого: во-первых, предприятиям не нужно привлекать подрядные организации или свою собственную команду вулканизаторов, которая, как правило, всегда очень загружена. Во-вторых, сама собой отпадает проблема с ожиданием материалов. И в-третьих, установка проходит на порядок быстрее — в среднем этот процесс занимает 2-2,5 часа.

Какие еще задачи решают соединения конвейерных лент MLT?

Стыковочные решения MLT способны решать и нестандартные задачи, требующие «оперативного реагирования». Поэтому и в MLT, и в ООО «КранСервисРус К» выступают за то, чтобы предприятие всегда имело в запасе соединения и к тому же умело с ними обращаться самостоятельно.

В каких случаях может помочь продукт MLT? Один пример из реальной практики доказывает, что лучше перестраховаться, иначе можно понести большие убытки.

Итак, некоторое время назад «КранСервисРус К» предложила установить соединения одной из стивидорных компаний в Усть-Луге. На предприятии вроде бы заинтересовались, но не спешили принимать окончательного решения. Хотя часть продуктов уже была доставлена на объект, с его внедрением не торопились — и, как показало время, зря.

«Спустя некоторое время мне позвонил представитель этой стивидорной компании и попросил помощи. Произошло вот что: порвалась лента одного из выносных конвейеров, осуществляющих погрузку на судно. Корабль, который готовился к отправке, конечно же, вышел в простой ввиду недогрузки.

Компания была вынуждена платить за простой по несколько тысяч евро в сутки. Собственно, наш партнер попросил использовать для ремонта конвейерной ленты соединения, которые мы поставили ранее. Однако на предприятии никто не знал, как именно нужно устанавливать соединения, к тому же у них не было необходимых инструментов.

В компании поняли, что не смогут самостоятельно провести ремонт и в итоге вызвали вулканизаторщиков. На работы вместе с ожиданием специалистов ушло 4 дня. Всё это время судно находилось в простое, вследствие чего стивидор потратил сумму, сопоставимую с ценой контракта на поставку продукта Super Screw. После этого случая компания чуть ли не мгновенно закупила наше решение, а сотрудники прошли обучение», — рассказал Артём Ларин.

Другой пример вылился в показательный кейс, свидетельствующий о том, что решения MLT могут стать чуть ли не спасением в нестандартных ситуациях. На Лебединском ГОКе, где сейчас проходит ОПИ насчет Super Screw как соединения, произошел прорыв резиново-тросовой ленты, причём очень длинный: застрявший перпендикулярно ленте сланец разрезал порядка 200 м. И опять же на предприятии обратились за помощью к «КранСервисРус К».

«Стихийное бедствие — по-другому произошедшее не назвать, прорыв был действительно очень серьёзным. Фактически у Лебединского ГОКа не было другого варианта, как заменить повреждённую ленту на новую.

Но это объективно не самый лучший выход из положения, поскольку сейчас из-за текущей геополитической обстановки очень сложно найти резинотросовую ленту, также есть сложности с доставкой материала.

Мы оперативно приехали на комбинат и предложили скрепить разрезанный участок нашими соединениями. Работы шли три дня, почти без перерывов: мы совместно с сотрудниками ГОКа работали по 16 часов в день, чтобы не допустить больших простоев. И у нас получилось: в результате резинотросовая лента восстановлена без необходимости её полной замены», — поделился исполнительный директор «КранСервисРус К» Артём Ларин.

«Отдельно отмечу, что наша конечная цель — не просто продать продукт, а передать технологию, чтобы клиент мог самостоятельно решать задачу без привлечения сторонних специалистов.

Проблема с резинотросовой лентой на Лебединском ГОКе могла решиться ещё быстрее, если бы у предприятия уже имелись наши соединения, и сотрудники знали, как и для чего их можно использовать», — добавил директор представительства MLT в СНГ Фабиен Терра.

На правах рекламы

Стыковка конвейерной ленты методом холодной вулканизации цену уточняйте

Стыковка транспортерных лент методом холодной вулканизации (склейка)

Холодная вулканизация конвейерной ленты — метод стыковки транспортерных лент с применением специального двухкомпонентного клея, в котором происходит полимеризация в результате химической реакции после добавления к нему отвердителя без необходимости воздействия температуры и давления.

Холодная вулканизация транспортерной ленты обладает рядом преимуществ по сравнению с другими способами соединения транспортерных лент:

- Отсутствует необходимость использования вулканизационного пресса

- Возможно проводить работы в ограниченном пространстве

- Допускается использование во взрывоопасных средах, при условии использования взрывозащищённого инструмента

- Достаточно высокая прочность стыкового соединения – до 70% от прочности ленты

Основные минусы холодной вулканизации представлены следующими ограничениями:

- Невозможно выполнять работы при низких температурах

- Не желательно выполнять работы при сильной запылённости или влажности

- Нельзя запускать конвейер сразу же после окончания работ (необходимо время на полимеризацию клея не менее 3 часов)

- Метод не подходит для стыковки теплостойких и тросовых конвейерных лент

- При выборе этого метода стыковки необходимо убедиться, что толщина и количество прокладок конвейерной ленты соответствует минимально допустимым диаметрам барабанов

Стыковке способом холодной вулканизации подлежат конвейерные ленты с шириной до 2200 мм и температурой перевозимого материала до 80°С. Время производимых работ зависит на прямую от ширины ленты и количества тканевых слоев (в среднем от 3 до 6 часов). Запуск конвейера с лентами малой и средней нагрузки можно производить через 3-4 часа после завершения работы по, а для широких и сильно нагруженных конвейерных лент — на следующий рабочий день.

Время производимых работ зависит на прямую от ширины ленты и количества тканевых слоев (в среднем от 3 до 6 часов). Запуск конвейера с лентами малой и средней нагрузки можно производить через 3-4 часа после завершения работы по, а для широких и сильно нагруженных конвейерных лент — на следующий рабочий день.

При холодной вулканизации конвейерных лент мы применяем только профессиональные двухкомпонентные клеящие составы launch, что гарантирует отличные показатели прочности получаемого стыкового соединения

Высокая квалификация и большой опыт наших специалистов позволяет быстро и качественно выполнить работы по выездной стыковке конвейерных лент методом холодной вулканизации — одна мобильная бригада может выполнить 2-3 стыковых соединения за 12 часов, сведя к минимуму время простоя конвейерного оборудования, тем не менее, пожалуйста планируйте работы заблаговременно.

Минимально рекомендуемые диаметры барабанов

info Соответствие фактических диаметров барабанов на конвейере характеристикам конвейерной ленты влияет как на потенциальный эксплуатационный ресурс ленты, так и на работоспособность стыкового соединения.

Если диаметры барабанов меньше рекомендуемых — это негативно скажется в первую очередь на стыковом соединении выполненном по любой технологии (особенно плохо на механических стыках и стыках выполненных методом холодной вулканизации)

Примечание:

A = Приводные барабаны

B = Натяжные барабаны

C = Отклоняющие барабаны

info Гарантийные обязательства на стыковые соединения конвейерной ленты действуют только при условии соответствия диаметров барабанов на конвейере параметрам эксплуатируемой ленты. В противном случае, мы можем сделать стыковку ленты по желанию заказчика, без обязательств с нашей стороны.

Ленты/носители данных

LTO — Картриджи и приводы RDX — Приводы/док-станции RDX Ленты/носители данных

LTO — Картриджи и приводы RDX — Приводы/док-станции RDX — TapeandMedia.com

Поиск

Приводы/док-станции RDX

Сортировать по:

Избранные товарыСамые новые товарыЛучшие продажиОт A до ZZ до ABПо обзоруЦена: по возрастаниюЦена: по убыванию

товаров на странице:

812162040100

Столбцы:

1

2

3

4

6

Добавить в корзину

Внутренняя док-станция HPE RDX (диск) USB 3.

0

0Hewlett Packard Enterprise

MSRP:

$250.00

Ваша цена:

В настоящее время:

$143,58

Внутренняя док-станция HPE RDX-C8S06A

Вам нужен простой в использовании, доступный и надежный способ защиты и резервного копирования данных, которые имеют решающее значение для вашей рабочей группы или малого и среднего бизнеса? Система резервного копирования на съемный диск HP RDX обеспечивает…C8S06A

- Артикул:

- К8С06А

- Наличие:

- Обычно отправляется в тот же рабочий день

- Тип:

- Внутренняя док-станция RDX

MSRP:

$250.00

Ваша цена:

В настоящее время:

143,58 $

Количество:

Добавить в корзину

Кол-во в корзине:

0Количество:

Цена:

MSRP:

$250.

00

00Ваша цена:

В настоящее время:

143,58 $

Итого:

Добавить в корзину

Нет в наличии

Диск внешней док-станции HPE RDX+; USB 3.0 — C8S07B

Hewlett Packard Enterprise

MSRP:

$184,96

Ваша цена:

В настоящее время:

$175,47

Внешняя стыковочная система HP RDX+ (C8S07B)

Система резервного копирования на съемный диск HPE RDX+ — это надежное решение для резервного копирования на съемный диск, которое можно использовать для ноутбуков, рабочих станций или серверов. Это идеальное решение для резервного копирования в удаленных местах или в…C8S07B

- Артикул:

- К8С07Б

- Наличие:

- Обычно отправляется в тот же рабочий день

- Тип:

- Внешняя док-станция RDX

Кол-во в корзине:

0Цена:

Рекомендуемая производителем розничная цена:

$184,96

Ваша цена:

В настоящее время:

$175,47

Итого:

Нет в наличии

Добавление товаров в корзину

Просмотр корзины

Продолжить покупки

Внутренняя док-станция HPE RDX USB 3.

0 P/N C8S06A

0 P/N C8S06A

Хьюлетт Паккард Энтерпрайз

- Артикул:

- К8С06А

- СКП:

- 887758230664

- MPN:

- К8С06А

- Наличие:

- Обычно отправляется в тот же рабочий день

- Тип:

- Внутренняя док-станция RDX

Часто покупают вместе:

- Описание

- Видео

- Характеристики

- Отзывы

Описание

Внутренняя док-станция HPE RDX-C8S06A

Вам нужен простой в использовании, недорогой и надежный способ защиты и резервного копирования данных, критически важных для вашей рабочей группы или малого и среднего бизнеса? Система резервного копирования на съемный диск HP RDX представляет собой простое в использовании, доступное и надежное решение для защиты данных для рабочих станций и серверов. Резервные копии очень просты с доступом к файлам перетаскиванием.

Резервные копии очень просты с доступом к файлам перетаскиванием.

Особенности и преимущества

- Система резервного копирования на съемный диск HP RDX представляет собой простое в использовании, доступное и надежное решение для защиты данных для рабочих станций и серверов.

- Защитите всю свою систему с помощью программного обеспечения непрерывной защиты данных HP RDX «свободные руки»

- Или резервное копирование может быть простым и безболезненным благодаря доступу к файлам с помощью перетаскивания.

- Система резервного копирования на съемный диск RDX обеспечивает высокую производительность на основе дисков с возможностью хранения 500 ГБ, 1 ТБ, 2 ТБ или 4 ТБ данных на одном съемном дисковом картридже со скоростью до 650 ГБ/ч.

Система резервного копирования Future Proof

Нет необходимости заменять док-станцию по мере роста потребностей в хранении данных. HP RDX предназначен для работы со всеми текущими и будущими съемными дисковыми картриджами большей емкости, поэтому, когда ваши потребности возрастут, вам просто нужно приобрести картридж RDX большей емкости.

Хранение резервных копий вне офиса для полной защиты данных

Система резервного копирования на съемный диск HP RDX включает прочные, портативные и долговечные съемные дисковые картриджи, которые позволяют просто и безопасно переносить критически важные для бизнеса данные резервного копирования за пределы площадки для аварийного восстановления, архивирования или передачи данных.

Надежное долгосрочное хранение данных обеспечивается стыковочными станциями, рассчитанными на более чем 10 000 циклов загрузки и выгрузки, и отдельными картриджами RDX, рассчитанными на более чем 5 000 циклов загрузки и выгрузки, что обеспечивает длительный ожидаемый срок службы. Картриджи RDX защищают ваши данные, выдерживая падение с высоты 1 метр для жестких дисков любой емкости.

Комплектация:

- Накопитель HP RDX/внутренняя док-станция — USB 3.0

- Компакт-диск с программным обеспечением резервного копирования HP RDX Continuous Data Protection

- Монтажный плакат

- Компакт-диск HP (содержащий электронное руководство пользователя и драйверы)

- USB-кабель

- Шнур питания и блок питания

Просмотреть всеЗакрыть

Видео

youtube.com/embed/Ryhnt2LIoPE?rel=0″ loading=»lazy» data-video-player=»»>

Решение для резервного копирования и восстановления HPE RDX

Дисковое резервное копирование и восстановление Hewlett Packard Enterprise RDX…

HPE RDX: управление защитой данных в удаленных офисах или филиалах

Управление защитой данных в удаленных офисах или филиалах представляет …

Просмотреть всеЗакрыть

Технические характеристики

В накопителях RDX

В настоящее время емкость варьируется от 500 ГБ до 4 ТБ 9.0246

Картриджи (и картриджи Dell RD1000)

Просмотреть всеЗакрыть

0 Отзывы

Просмотреть всеЗакрыть

- сопутствующие товары

- Клиенты также просмотрели

Сопутствующие товары

Добавить в корзину

Картридж HPE RDX емкостью 4 ТБ — Q2048A

Hewlett Packard Enterprise

Ваша цена:

В настоящее время:

474,17 долл. США

США

Картридж HP RDX емкостью 4 ТБ (Q2048A)Совместим с большинством систем RDX (для накопителей SATA и USB 2.0 потребуется обновление прошивки от производителя). Не совместим с Dell PowerVault RD1000.

Особенности и…

Q2048A

Добавить в корзину

Съемный дисковый картридж HPE RDX 2 ТБ RDX Q2046A

Hewlett Packard Enterprise

MSRP:

263,27 $

Ваша цена:

В настоящее время:

262,32 $

Картридж HP RDX емкостью 2 ТБ — съемный дисковый картридж (Q2046A)

Съемный дисковый картридж HP RDX емкостью 2 ТБ — это съемный жесткий диск в защитном картридже, который сочетает в себе лучшие характеристики дискового и…

Q2046A

Добавить в корзину

Съемный дисковый картридж HPE RDX Q2044A емкостью 1 ТБ

Hewlett Packard Enterprise

MSRP:

$155,81

Ваша цена:

В настоящее время:

155,35 долл. США

США

Картридж HP RDX емкостью 1 ТБ (Q2044A) — функции и преимущества, совместимые с RD1000

Съемный дисковый картридж RDX — совместим с системами Dell PowerVault RD1000

Собственная емкость 1 ТБ без сжатия, до…

Q2044A

Нет в наличии

Диск внешней док-станции HPE RDX+; USB 3.0 — C8S07B

Hewlett Packard Enterprise

MSRP:

$184,96

Ваша цена:

В настоящее время:

175,47 долл. США

Внешняя стыковочная система HP RDX+ (C8S07B)

Система резервного копирования на съемный диск HPE RDX+ — это надежное решение для резервного копирования на съемный диск, которое можно использовать для ноутбуков, рабочих станций или серверов. Это…

C8S07B

Клиенты также просмотрели

Добавить в корзину

Ленточный накопитель Quantum LTO-8, половинная высота, надстройка для стойки 1U, SAS 6 Гбит/с, 5,25″, черный, чистый, совместимый с TAA (ТОЛЬКО NAM/LAM)

Quantum

Ваша цена:

В настоящее время:

4 301,25 долл. США

США

Ленточный накопитель Quantum LTO-8, половинная высота, надстройка для стойки 1U, SAS 6 Гбит/с, 5,25″, черный, чистый, совместимый с TAA (ТОЛЬКО NAM/LAM)

Включает документацию по ресурсам, программное обеспечение для резервного копирования DataStor Shield с…

ТД-L82GN-BR

Добавить в корзину

Съемный дисковый картридж HPE RDX Q2044A емкостью 1 ТБ

Hewlett Packard Enterprise

MSRP:

$155,81

Ваша цена:

В настоящее время:

155,35 долл. США

Картридж HP RDX емкостью 1 ТБ (Q2044A) — функции и преимущества, совместимые с RD1000

Съемный дисковый картридж RDX — совместим с системами Dell PowerVault RD1000

Собственная емкость 1 ТБ без сжатия, до…

Q2044A

Добавить в корзину

Комплект для монтажа в стойку Quantum 1U с ленточным накопителем 1-LTO 8 (половина высоты), одиночный, SAS 6 Гбит/с, черный

Quantum

Рекомендуемая производителем розничная цена:

$5 550,00

Ваша цена:

В настоящее время:

5 189,95 долл. США

США

Комплект для монтажа в стойку Quantum 1U, включающий ленточный накопитель половинной высоты 1-LTO-8 (дополнительный второй накопитель)

Ленточные накопители Quantum LTO 8 представляют собой простое и доступное решение для защиты данных…

TC-L83CN-AR

Нет в наличии

Внешний ленточный накопитель HPE StoreEver LTO-8 Ultrium 30750 SAS

Hewlett Packard Enterprise

MSRP:

$6 767,00

Ваша цена:

В настоящее время:

5 095,00 долларов США

Внешний ленточный накопитель HPE StoreEver LTO-8 Ultrium 30750

Ленточные накопители HPE StoreEver LTO Ultrium представляют восемь поколений технологии LTO, способной хранить до 30 ТБ1 на картридж, с…

BC023A

Нет в наличии

Диск внешней док-станции HPE RDX+; USB 3.

0 — C8S07B

0 — C8S07B

Hewlett Packard Enterprise

MSRP:

$184,96

Ваша цена:

В настоящее время:

175,47 долл. США

Внешняя стыковочная система HP RDX+ (C8S07B)

Система резервного копирования на съемный диск HPE RDX+ — это надежное решение для резервного копирования на съемный диск, которое можно использовать для ноутбуков, рабочих станций или серверов. Это…

C8S07B

Нет в наличии

Внутренний ленточный накопитель HPE StoreEver LTO-8 Ultrium 30750 SAS TAA

Hewlett Packard Enterprise

MSRP:

$6 088,00

Ваша цена:

В настоящее время:

4 583,00 долл. США

США

Внутренний ленточный накопитель HPE StoreEver LTO-8 Ultrium 30750, соответствующий требованиям TAA

Ленточные накопители HPE StoreEver LTO Ultrium представляют восемь поколений технологии LTO, способной хранить до 30 ТБ1 на…

BC024A

Выберите параметры

Накопитель mTape LTO-7 с Thunderbolt 3 и Hedge Canister для macOS

mLogic

Рекомендуемая производителем розничная цена:

$4 699,00

Ваша цена:

В настоящее время:

4 599,00 долл. США

Накопитель mTape Thunderbolt 3 LTO-7 с накопителем Hedge Canister для macOSЕдинственное решение Thunderbolt LTO-7, сертифицированное Apple и Intel

mLogic mTape Thunderbolt 3 LTO-7 революционизирует хранение LTO и…

MTAPE-TB3-LTO7

Добавить в корзину

Картридж HPE RDX емкостью 4 ТБ — Q2048A

Hewlett Packard Enterprise

Ваша цена:

В настоящее время:

474,17 долл.

Но это объективно не самый лучший выход из положения, поскольку сейчас из-за текущей геополитической обстановки очень сложно найти резинотросовую ленту, также есть сложности с доставкой материала.

Но это объективно не самый лучший выход из положения, поскольку сейчас из-за текущей геополитической обстановки очень сложно найти резинотросовую ленту, также есть сложности с доставкой материала.

Если диаметры барабанов меньше рекомендуемых — это негативно скажется в первую очередь на стыковом соединении выполненном по любой технологии (особенно плохо на механических стыках и стыках выполненных методом холодной вулканизации)

Если диаметры барабанов меньше рекомендуемых — это негативно скажется в первую очередь на стыковом соединении выполненном по любой технологии (особенно плохо на механических стыках и стыках выполненных методом холодной вулканизации) 0

0 00

00