Содержание

определение, процесс, преимущества, 5 применений —

By Санчари Чакраборти

Что такое лазерная наплавка?

Плакировка — это процесс соединения двух разнородных металлов. Лазерная наплавка — это один из таких способов наплавки, который используется для нанесения материала на поверхности с помощью лазера. Процесс начинается с использования лазеров для плавления порошкообразного или соединенного проволокой исходного материала для покрытия частей подложки или для изготовления Аддитивные производства технологии.

Содержание

- Что такое процесс лазерной наплавки?

- Для чего нужна лазерная наплавка?

- В чем преимущества лазерной наплавки?

- Какие типы лазеров используются для лазерной наплавки?

- Что такое автоматическая лазерная наплавка?

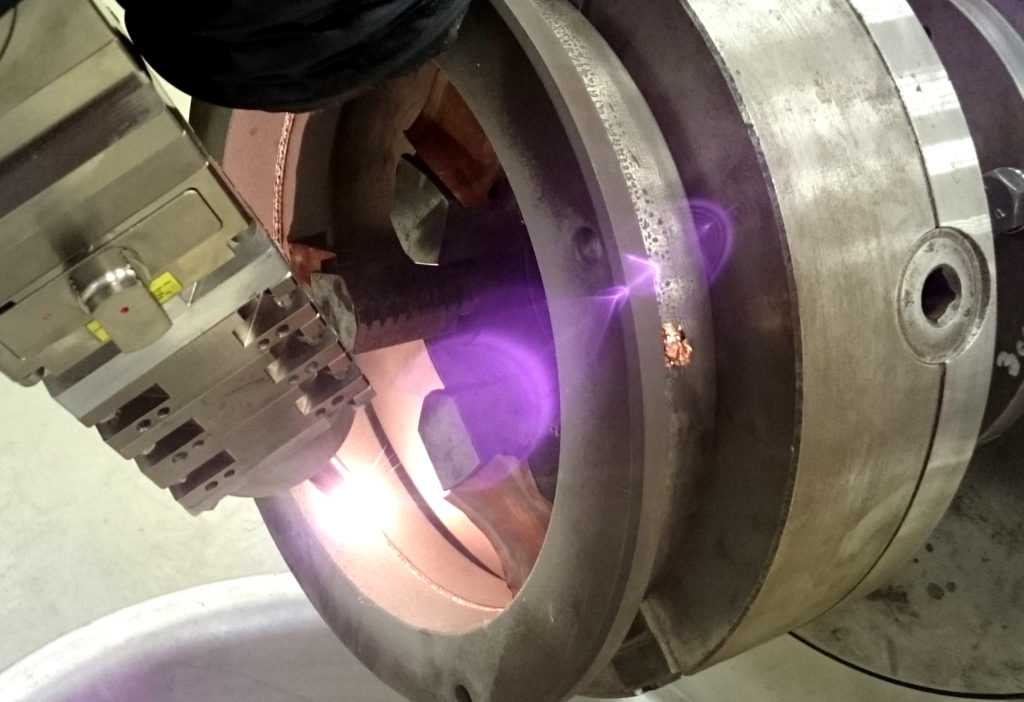

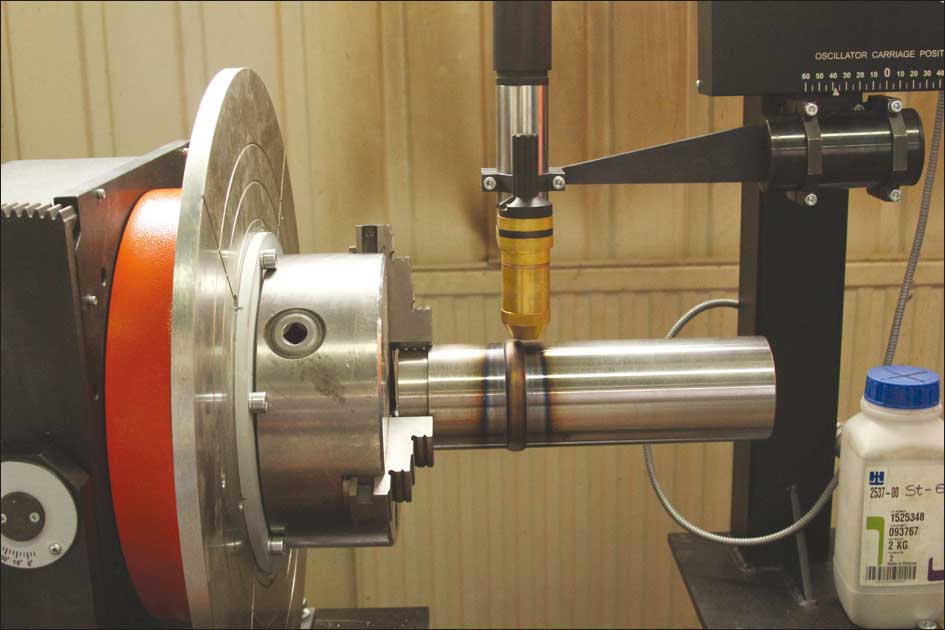

Лазерная наплавка поверхности на подложку. Источник изображения: Первопроходец, Лазерная наплавка запорной арматуры, CC BY-SA 4.0

Что такое процесс лазерной наплавки?

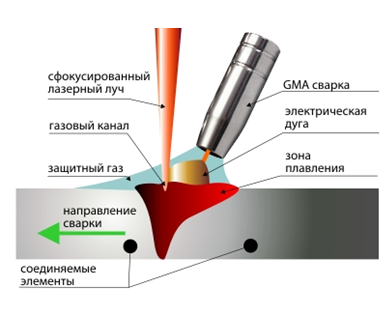

Обычно порошок, используемый для лазерной наплавки, имеет металлическую природу. Этот порошок вводится в систему облицовки с помощью боковых или коаксиальных сопел. Пар металлического порошка взаимодействует с лазерным лучом, что приводит к плавлению порошка и образованию плавильный бассейн. Затем этот расплавленный порошок наносится на подложку. Затем подложку перемещают, чтобы застыть металлической лужей и образовать дорожку из твердого металла. Система CAD (Computer-aided Design) используется для управления движением субстрата, который имплантирует твердые материалы в набор дорожек. Окончательный результат достигается после завершения траектории. Это наиболее часто используемый метод лазерной наплавки.

Этот порошок вводится в систему облицовки с помощью боковых или коаксиальных сопел. Пар металлического порошка взаимодействует с лазерным лучом, что приводит к плавлению порошка и образованию плавильный бассейн. Затем этот расплавленный порошок наносится на подложку. Затем подложку перемещают, чтобы застыть металлической лужей и образовать дорожку из твердого металла. Система CAD (Computer-aided Design) используется для управления движением субстрата, который имплантирует твердые материалы в набор дорожек. Окончательный результат достигается после завершения траектории. Это наиболее часто используемый метод лазерной наплавки.

4 различных варианта систем подачи металлического порошка. !. Проволочная система, 2. Система боковых сопел, 3. Система радиальных сопел, 4. Система конических сопел. Источник изображения: Материалgeeza, Конфигурации сопел для лазерной наплавки, CC BY-SA 3.0

В некоторых системах сопло или лазерная система могут перемещаться, в то время как подложка остается неподвижной, когда образуются затвердевшие дорожки.

Принципиальная схема системы лазерной наплавки металла. Источник изображения: Материалgeeza, Установка системы лазерной наплавки, CC BY-SA 3.0

Для чего нужна лазерная наплавка?

Лазерная наплавка поверхности используется в различных промышленных целях, например:

- Он используется для улучшения механических свойств материалов из металла, керамики или полимера.

- Применяется для повышения устойчивости к коррозии.

- Используется для ремонта изношенных деталей.

- Он используется для изготовления композитов с металлической матрицей.

- Используется для изготовления самосмазывающихся поверхностей.

В чем преимущества лазерной наплавки?

Преимущества лазерной наплавки:

- Лазерная облицовка подходит для облицовки любой формы и конструкции.

- Он имеет чрезвычайно высокую скорость охлаждения, что способствует созданию тонких микроструктур.

- Полученный конечный результат лишен трещин и пористости.

- Он позволяет облицовку из самых разных материалов (металл, керамика и даже полимер).

- Этот метод подходит для применения градуированных материалов.

- Он обеспечивает низкое разбавление между подложкой и дорожками, а также обеспечивает прочную металлургическую связь.

- Он обеспечивает низкую деформацию подложки и имеет небольшую зону термического влияния.

- Это хорошо разработанный метод изготовления изделий почти чистой формы.

- Для запасных частей эта техника предусматривает особые решения.

- Он предполагает использование компактной техники.

Какие лазеры используются в лазерной наплавке?

Лазерная наплавка обычно выполняется диоксидом углерода или CO.2 лазеры или лазеры Nd: YAG. Однако в настоящее время волоконные лазеры также используются для лазерной наплавки поверхности.

Двуокись углерода или CO2 лазеры:

Лазеры на углекислом газе используются для получения мощных непрерывных лазерных лучей инфракрасного света. Основные диапазоны длин волн этих лазеров находятся в диапазоне от 9.6 до 10.6 мкм. Эти лазеры известны своим высоким КПД по мощности, при этом отношение выходной мощности к мощности накачки достигает 20%. Мощные непрерывные лазерные лучи, создаваемые углекислым газом или CO2 Лазеры важны для нескольких промышленных применений, таких как облицовка, обработка и резка таких материалов, как металл или стекло. Некоторые лазеры на углекислом газе средней и малой мощности также используются для гравировки металла. Углекислый лазер или CO2 лазер Источник изображения: Неизвестный автор, Лазер на углекислом газе на испытательном стенде лазерного воздействия, помечено как общественное достояние, подробнее на Wikimedia Commons

Основные диапазоны длин волн этих лазеров находятся в диапазоне от 9.6 до 10.6 мкм. Эти лазеры известны своим высоким КПД по мощности, при этом отношение выходной мощности к мощности накачки достигает 20%. Мощные непрерывные лазерные лучи, создаваемые углекислым газом или CO2 Лазеры важны для нескольких промышленных применений, таких как облицовка, обработка и резка таких материалов, как металл или стекло. Некоторые лазеры на углекислом газе средней и малой мощности также используются для гравировки металла. Углекислый лазер или CO2 лазер Источник изображения: Неизвестный автор, Лазер на углекислом газе на испытательном стенде лазерного воздействия, помечено как общественное достояние, подробнее на Wikimedia Commons

Nd: YAG лазеры:

Лазеры на Nd: YAG (иттрий-алюминиевый гранат, легированный неодимом) представляют собой вариант твердотельных лазеров, в которых кристаллы Nd: YAG используются в качестве среды для генерации. Генерация в лазере на Nd: YAG (иттрий-алюминиевый гранат, легированный неодимом) обеспечивается ионом неодима Nd (III), а процесс генерации аналогичен процессу генерации красных ионов хрома, используемых в рубиновых лазерах. Nd: YAG-лазеры играют решающую роль в нескольких производственных целях, таких как травление, гравировка металла, лазерная наплавка, полировка металлических поверхностей, сварка и резка стали, сплавов или полупроводников.

Nd: YAG-лазеры играют решающую роль в нескольких производственных целях, таких как травление, гравировка металла, лазерная наплавка, полировка металлических поверхностей, сварка и резка стали, сплавов или полупроводников.

Nd: YAG (иттрий-алюминиевый гранат, легированный неодимом). источник изображения: Ккмуррай, Пауэрлайт NdYAG, CC BY 3.0

Волоконно-оптические лазеры:

Волоконно-оптические лазеры работают по принципу полного внутреннего отражения с оптическими волокнами для передачи света. Эти лазеры в основном используются для передачи света на большие расстояния без больших потерь мощности. Это также проверяет тепловое искажение лазерного луча. Лазеры на основе оптического волокна, как известно, производят более высокую выходную мощность, чем другие типы лазеров. Высокое отношение площади поверхности к объему этих лазеров обеспечивает непрерывную выходную мощность, соответствующую уровню киловатт, с эффективным охлаждением. Искажение оптического пути из-за различных тепловых проблем уменьшается за счет волновода из оптического волокна.

Что такое автоматическая лазерная наплавка?

В обычных машинах для лазерной наплавки такие параметры, как точка фокусировки лазера, мощность лазера, скорость впрыска порошка, скорость подложки и т. Д., Должны задаваться техником вручную. Процесс также требует постоянного наблюдения. Поэтому, чтобы облегчить процесс облицовки, была внедрена автоматизированная технология. Эти автоматизированные машины оснащены датчиками для направления и контроля всего процесса облицовки. Эти датчики контролируют металлургические свойства подложки (например, скорость затвердевания), информацию о температуре и геометрию (например, ширину и высоту нанесенной дорожки).

Чтобы узнать больше о лазерах и лазерной физике, посетите https://lambdageeks.com/laser-physics/

Узнайте больше о Лазерное напыление металла, Лазерное сверление, Лазерная очистка, Лазерное охлаждение, Лазерное травление и Лазерный микрофон.

Технология плакирования металлов. Производство биметаллов.

Плакирование представляет собой нанесение на матрицу базового металла листов иного металла. Плакированными называются металлы, покрытые каким-либо металлическим или неметаллическим материалом. Если плакирующий слой металлический, то такой материал называется биметаллом или двухслойным металлом. Может быть соединено три и более различных металлов и неметаллов, такой материал называется трехслойным или композиционным. Плакирование металлов обеспечивают бездефектное соединение при получении широко применяемых в электротехнической и машиностроительной практике многослойных материалов.

Плакирование (послойное соединение) металлов осуществляется множеством способов:

- Пакетная горячая прокатка. Наиболее распространенный в настоящее время термомеханический способ плакирования заключается в том, что на матрицу основного металла накладывают с одной или обеих сторон листы другого металла, затем весь пакет подвергают горячей прокатке. В результате термодиффузии на границе раздела металлов получают прочное многослойное изделие.

- Холодной прокатка. Используют при получении двух или трехслойных плакированных полос холодной прокаткой, например Al + Fe + Al или Cu + Fe + Cu;

- Комбинированное литье. В изложницу для слитков закладывают перфорированные разделительные листы, отмечающие положение будущей плоскости соединения между различными металлами, затем их заливают одновременно из двух ковшей через две воронки, контролируя равенство высот зеркала жидкого металла в обеих частях изложницы. Затем биметаллический слиток прокатывают на плакированные листы или фасонные профили;

- Комбинация жидкого и твердого металла. Твердую плиту укладывают в заготовку для слитка, а затем заливают вокруг нее жидкий металл. Соединение (схватывание слоев) обеспечивается затем во время прокатки биметаллического слитка.

- Сварка взрывом. Методика применяется для создания изделий специального назначения или соединения пар материалов, которые сложно плакировать другими способами.

Взрыв позволяет соединить металлы, которые не растворяются друг в друге, при повышенной температуре образуют интерметаллическое соединение и различаются по уровню сопротивления деформации. На поверхность металлического плакирующего листа, расположенного под углом к основе, укладывается взрывчатка с детонатором. Во время взрыва пластины соударяются и возникает струя металла, выходящая из поверхности обеих слоев. Процесс деформации протекает при перепаде давления от нормального атмосферного до 15 МПа (соответствует движению фронтов ударных волн).

Взрыв позволяет соединить металлы, которые не растворяются друг в друге, при повышенной температуре образуют интерметаллическое соединение и различаются по уровню сопротивления деформации. На поверхность металлического плакирующего листа, расположенного под углом к основе, укладывается взрывчатка с детонатором. Во время взрыва пластины соударяются и возникает струя металла, выходящая из поверхности обеих слоев. Процесс деформации протекает при перепаде давления от нормального атмосферного до 15 МПа (соответствует движению фронтов ударных волн). - Волочение трубы с сердечником. Этот способ применяют для плакирования проволоки.

- Наплавка. Этот метод отличается отсутствием разбавления рабочего слоя основным металлом. При плакировании этим способом на поверхность изделия из основного металла кладут лист плакирующего металла. Образовавшийся пакет просовывают между электродами контактно-сварочной машины. Образуется биметаллическое изделие с прочно приваренным плакирующим слоем большой толщины (до 5—8 мм), которое необходимо механически обработать (шлифованием, полированием), так как поверхность получается недостаточно ровной и имеет отпечатки электродов.

Вне зависимости от того, каким методом осуществляется сжатие материалов, процесс плакирования изделия в общем виде состоит из следующих этапов:

Несмотря на большое разнообразие технологических процессов получения плакированных металлов способом совместной пластической деформации, принципиальная схема способа сводится к следующим операциям:

- Подготовка поверхности заготовки, включая ее механическую и химическую очистку от внешних загрязнений и окислов.

- Фиксация на поверхности заготовки листового, трубчатого или порошкового материала, из которого будет формироваться плакирующий слой. Подготовка пакета листовых металлов либо пакетной ленты для биметалла, триметалла и пр.

- Приложение усилия сжатия, которое вызывает взаимную деформацию металлов, достаточную для возникновения между ними атомарных связей.

Плакирование применяют для покрытия как штучных, так и погонных изделий (лента, труба, пруток). При этом используются различные виды специализированного кузнечно-прессового оборудования (штамповочное, экструзионное и прокатное), а также установки для сварки взрывом и лазерные аппараты. Поэтому технологические процессы нанесения плакировки могут быть как циклическими, так и непрерывными. В зависимости от производственных задач при плакировании может обрабатываться до пяти-шести слоев металла (вместе с основными), при этом толщина плакирующих слоев может составлять от десятых до единиц миллиметров.

Поэтому технологические процессы нанесения плакировки могут быть как циклическими, так и непрерывными. В зависимости от производственных задач при плакировании может обрабатываться до пяти-шести слоев металла (вместе с основными), при этом толщина плакирующих слоев может составлять от десятых до единиц миллиметров.

Важным условием плакирования является сочетаемость металлов основы и плакирующего слоя, которая зависит от однородности их кристаллических решеток. Многослойные плакированные, чаще всего биметаллы и триметаллы при удачно подобранных сочетаниях компонентов являются не только заменителями однородных материалов с аналогичными свойствами, но и обладают более высокими эксплуатационными показателями и значительно более низкой стоимостью, чем аналогичные им по свойствам однородные материалы. Кроме того, плакированные изделия отличаются повышенной прочностью, что приводит к снижению металлоемкости при их использовании в конструкциях машин и механизмов и дает дополнительную техническую и экономическую эффективность.

По теме

Пластины переходные биметаллические алюмомедные

Что такое технология лазерной наплавки?

Лазерная плакировка, также известная как лазерное осаждение металла, представляет собой метод нанесения одного материала на поверхность другого. Лазерная наплавка включает подачу потока металлического порошка или проволоки в ванну расплава, которая генерируется лазерным лучом, когда он сканирует поверхность мишени, нанося покрытие из выбранного материала.

Технология лазерной наплавки позволяет наносить материалы точно, выборочно и с минимальным подводом тепла к подложке.

Процесс лазерной наплавки позволяет улучшить свойства поверхности детали, включая повышение износостойкости, а также ремонт поврежденных или изношенных поверхностей. Создание этой механической связи между основным материалом и слоем является одним из самых точных доступных процессов сварки.

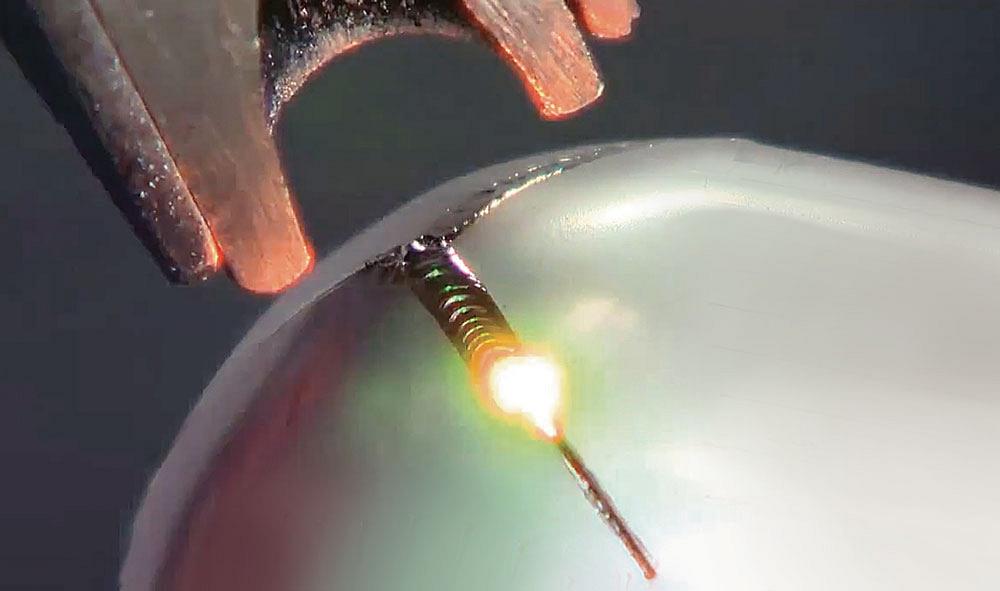

Лазерная наплавка может выполняться с использованием либо проволоки (включая горячую или холодную проволоку), либо порошкового сырья. Лазер создает расплавленную ванну на поверхности заготовки, в которую одновременно добавляется проволока или порошок. Несмотря на высокую мощность лазера как источника тепла, время воздействия короткое, что означает короткое время затвердевания и охлаждения.

Лазер создает расплавленную ванну на поверхности заготовки, в которую одновременно добавляется проволока или порошок. Несмотря на высокую мощность лазера как источника тепла, время воздействия короткое, что означает короткое время затвердевания и охлаждения.

В результате получается металлургически связанный слой, более прочный, чем при термическом напылении, и менее опасный для здоровья, чем процесс твердого хромирования.

Возможность смешивать два или более порошка и контролировать скорость подачи каждого из них по отдельности означает, что это гибкий процесс, который можно использовать для изготовления разнородных компонентов или материалов функциональной градации. Кроме того, лазерная наплавка позволяет проектировать градиент материала на микроструктурном уровне за счет локализованного плавления и смешивания в ванне расплава, что означает, что плакированные материалы могут быть адаптированы для функциональных характеристик в конкретных приложениях.

Существует множество вариантов лазерной наплавки и технологии лазерной наплавки.

Описания в этой статье в первую очередь будут посвящены традиционной (и общепринятой) лазерной наплавке. Однако существуют более новые и более продвинутые варианты технологии, в том числе применение экстремально высокоскоростного лазера (EHLA).

В процессе EHLA порошок подается в линию сфокусированного лазерного луча над подложкой. Это гарантирует, что осажденный материал уже расплавится до контакта с подложкой, на подложке все еще образуется очень неглубокая расплавленная ванна, позволяющая осажденному материалу охлаждаться и затвердевать при контакте с нижележащим материалом, уменьшая количество тепла, достигающего поверхности. компонент ниже и глубина разбавления и теплового воздействия. Это небольшое разбавление дает возможность производить гораздо более тонкие покрытия (20-300 мкм), которые достигают желаемого химического состава в пределах 5-10 мкм. Это также является основой высоких скоростей перемещения, достигаемых с помощью EHLA, которые могут превышать 100 м/мин.

Лазерная наплавка имеет ряд преимуществ по сравнению с обычными процессами нанесения покрытий. Преимущества лазерной наплавки включают получение материала покрытия более высокого качества (включая высокую прочность сцепления и целостность) с очень небольшими искажениями и растворением, а также улучшенное качество поверхности. К этим преимуществам относятся:

- Возможность размещать специальные материалы, повышающие эффективность, именно там, где это необходимо

- Может использоваться с широким выбором материалов, как в качестве подложки, так и в качестве слоя, включая изготовленный на заказ дизайн из сплава или композита с металлической матрицей (MMC)

- Небольшая пористость или ее отсутствие в отложениях (плотность >99,9%)

- Относительно низкое тепловложение приводит к узкой зоне теплового воздействия (EHLA всего 10 мкм)

- Минимальная деформация основы снижает потребность в корректирующей обработке

- Простая автоматизация и интеграция в производственные среды с ЧПУ и CAD/CAM

- Сокращение времени производства

- Улучшенный термоконтроль с модуляцией мощности лазера

- Способность производить функционально классифицированные детали

- Точная скорость осаждения в зависимости от оборудования и характеристик применения

- Хорошие механические свойства

- Подходит для ремонта изношенных деталей

Несмотря на множество преимуществ лазерной наплавки, у этой технологии есть и несколько недостатков, в том числе:

- Дорогие затраты на установку основного оборудования

- Большое оборудование означает, что оно, как правило, не является переносным, хотя переносные решения на месте существуют.

- Высокая скорость наращивания может привести к растрескиванию (хотя для некоторых материалов это можно устранить с помощью дополнительных мер термоконтроля, таких как контроль предварительного нагрева и охлаждения после отложения).

Лазерная наплавка может выполняться с различными металлами, включая:

- Алюминиевые сплавы (Al-(Mg)-Si)

- Сплавы кобальта (Co, C, Cr, W)

- Медные сплавы

- Никелевые самофлюсующиеся сплавы (Ni-Cr-B-Si)

- Нержавеющая сталь (Fe, Cr, Ni)

- Суперсплавы (Ni, Co, Mo, Cr, Si)

- Титановые сплавы4

- Инструментальные стали (Fe, C, Cr, V)

- MMC, включая карбиды (WC, TiC, CBN)

- Сплавы с нанодобавками (сплавы, упрочненные оксидной дисперсией)

Этот широкий спектр материалов означает, что лазерная наплавка может использоваться для широкого спектра промышленных применений, включая быстрое производство, ремонт деталей и улучшение поверхности. Например, такие материалы, как карбид вольфрама в MMC, обладают долговечностью, что делает их идеальными для нанесения покрытий, требующих превосходной износостойкости.

Например, такие материалы, как карбид вольфрама в MMC, обладают долговечностью, что делает их идеальными для нанесения покрытий, требующих превосходной износостойкости.

Как упоминалось выше, лазерная наплавка подходит для различных применений в различных отраслях промышленности. Эти приложения охватывают самые разные области: от сельского хозяйства и аэрокосмической отрасли до бурения, добычи полезных ископаемых и энергетики.

Некоторые примеры применения включают:

Режущие инструменты

Материалы, наплавленные лазером, могут использоваться в качестве слоев для защиты дисковых пил, контрножей, дисковых борон и других режущих инструментов от износа и коррозии, обеспечивая при этом превосходные режущие характеристики. Отсутствие искажений при этом процессе означает, что эти инструменты остаются прямыми, в то время как может быть достигнута различная толщина покрытия в соответствии с требованиями. Эти инструменты с покрытием могут найти применение в различных отраслях промышленности, включая строительство и сельское хозяйство.

Буровые инструменты

Высокопроизводительные буровые инструменты используются в различных отраслях, включая нефтегазовую, горнодобывающую и геотермальную. Эти инструменты нуждаются в защите от износа, чтобы выдерживать нагрузки, которым они подвергаются, и достичь необходимого срока службы. Лазерная наплавка становится все более распространенной в качестве метода нанесения покрытий из-за характеристик материалов, которые обеспечивает этот процесс.

Теплообменники

Теплообменники могут подвергаться коррозии из-за агрессивных жидкостей и газов, с которыми они вступают в контакт. Лазерная плакировка покрытиями, такими как сплавы никеля с хорошей коррозионной стойкостью и ударной вязкостью, может помочь избежать растрескивания теплообменников, а также обеспечить улучшенную защиту от износа даже при высоких температурах.

Гидравлические цилиндры

Гидравлические цилиндры, используемые, например, в горнодобывающей промышленности, требуют покрытия для уменьшения коррозии, вызванной местной атмосферой. Хромирование было основным методом, использовавшимся в прошлом, но его все чаще вытесняет лазерная плакировка из-за превосходной долговечности. По некоторым оценкам, лазерная наплавка может повысить долговечность этих изделий на 100%.

Хромирование было основным методом, использовавшимся в прошлом, но его все чаще вытесняет лазерная плакировка из-за превосходной долговечности. По некоторым оценкам, лазерная наплавка может повысить долговечность этих изделий на 100%.

Замена для твердого хромирования

Твердое хромирование столкнулось с запретительными мерами со стороны ЕС, что вынуждает отрасль искать альтернативные решения. В прошлом лазерная наплавка не рассматривалась как решение, потому что она не считалась достаточно быстрой или неспособной наносить достаточно тонкие покрытия. Тем не менее, развитие технологии (в частности, применение экстремально высокоскоростного лазера) теперь позволяет наносить более высокие скорости с более тонкими слоями более энергоэффективным способом, а это означает, что лазерная наплавка может стать эффективной альтернативой твердому хромированию для конкретных приложений.

Технология лазерной наплавки: процесс и применение

Процесс облицовки

Лазерная наплавка осуществляется проволокой (лазерная наплавка горячей проволокой) или порошковой наплавкой. Лазерный луч создает ванну расплава на поверхности заготовки, в которую одновременно добавляется расплавленный лазером материал лазерного покрытия (проволока или порошок). Время воздействия короткое, что создает лишь короткую задержку, поскольку охлаждение происходит быстро. В результате получается слой, металлургически связанный с основным материалом. Оно прочнее, чем те покрытия, которые создаются методом термического напыления, и по сравнению, например, с твердым хромированием, еще и безвредно для здоровья.

Лазерный луч создает ванну расплава на поверхности заготовки, в которую одновременно добавляется расплавленный лазером материал лазерного покрытия (проволока или порошок). Время воздействия короткое, что создает лишь короткую задержку, поскольку охлаждение происходит быстро. В результате получается слой, металлургически связанный с основным материалом. Оно прочнее, чем те покрытия, которые создаются методом термического напыления, и по сравнению, например, с твердым хромированием, еще и безвредно для здоровья.

Преимущества технологии наплавки диодных лазеров

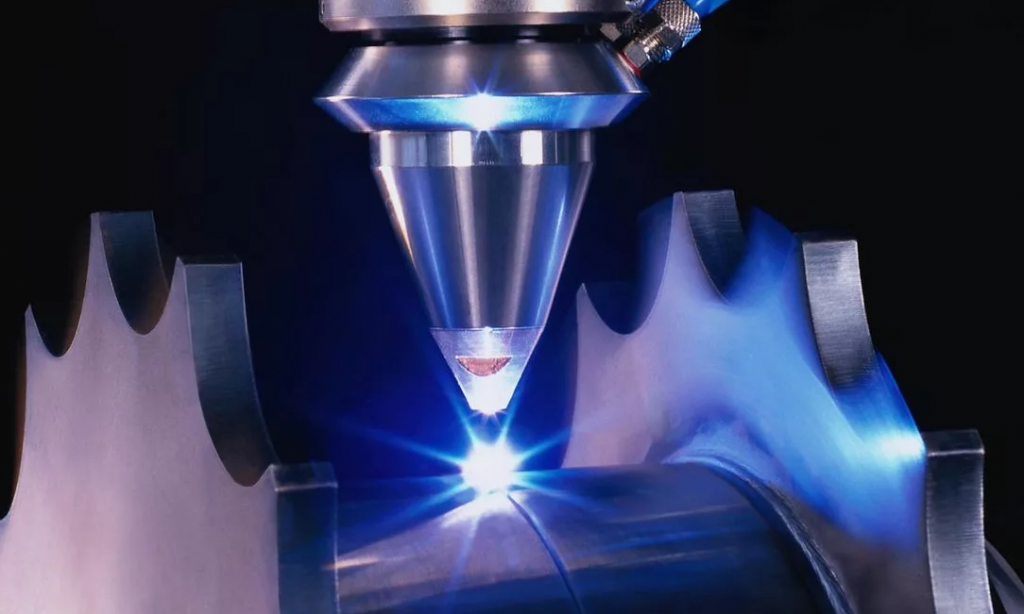

Профиль цилиндрического луча диодного лазера, являющегося частью оборудования для лазерной наплавки, создает особенно ровную расплавленную ванну, которая обеспечивает мелкозернистое покрытие без пор и трещин на заготовках. Таким образом, постобработка сведена к минимуму.

Преимущества с первого взгляда

- малое время экспозиции и глубина лазера

- металлургическое соединение слоя и основного материала

- слои обладают большей стойкостью, чем покрытия, нанесенные методом термического напыления

- высокое качество поверхности и низкая деформация, практически не требующая последующей обработки

- короткое время процесса лазерной наплавки, высокая энергоэффективность

Журнал

Меньше тормозной пыли благодаря лазерному покрытию тормозных дисков

подробнее

Источник: Техногения

Буровой инструмент

Для разработки нефтяных и газовых месторождений требуются высокопроизводительные буровые инструменты. Они подвергаются огромным нагрузкам и не прослужат долго без защиты от износа. Вот почему специальные покрытия, которые все чаще реализуются с помощью технологии лазерного покрытия, уже давно стали стандартом. Здесь диодные лазеры Laserline LDM и LDF добились выдающихся результатов: отличная адгезия, высокая точность, почти полное отсутствие пористости, ограниченное образование трещин, высокая степень твердости и низкая деформация. В большинстве случаев созданная поверхность не требует дальнейшей механической обработки. Для сравнения, обычные методы твердого покрытия, такие как плазменная порошковая наплавка, не обеспечивают достаточно длительного срока службы.

Они подвергаются огромным нагрузкам и не прослужат долго без защиты от износа. Вот почему специальные покрытия, которые все чаще реализуются с помощью технологии лазерного покрытия, уже давно стали стандартом. Здесь диодные лазеры Laserline LDM и LDF добились выдающихся результатов: отличная адгезия, высокая точность, почти полное отсутствие пористости, ограниченное образование трещин, высокая степень твердости и низкая деформация. В большинстве случаев созданная поверхность не требует дальнейшей механической обработки. Для сравнения, обычные методы твердого покрытия, такие как плазменная порошковая наплавка, не обеспечивают достаточно длительного срока службы.

Для заказчиков, занятых в нефтедобывающей, горнодобывающей, металлургической и бумажной промышленности, Technolgenia покрывает компоненты диодного лазера Laserline специальным порошком карбида вольфрама.

Сельскохозяйственная техника

Типичные карбидные слои, защищающие пилы, дисковые бороны или контрножи от износа и коррозии, можно оптимально реализовать с помощью диодных лазеров. Искажение и смешивание поддерживаются особенно низкими благодаря тихой ванне расплава и минимальному подводу тепла. Толщина покрытия, а также ширина дорожки могут варьироваться и специально создаваться. Негабариты во время нанесения покрытия сведены к минимуму, так что экономическая эффективность в сочетании с техническими преимуществами делает их сильной командой для сельскохозяйственных компонентов.

Искажение и смешивание поддерживаются особенно низкими благодаря тихой ванне расплава и минимальному подводу тепла. Толщина покрытия, а также ширина дорожки могут варьироваться и специально создаваться. Негабариты во время нанесения покрытия сведены к минимуму, так что экономическая эффективность в сочетании с техническими преимуществами делает их сильной командой для сельскохозяйственных компонентов.

Покрытие гидроцилиндров для горнодобывающей промышленности

Растущий рынок — лазерное покрытие гидроцилиндров в технических горнодобывающих предприятиях, например, при добыче угля. Покрытие цилиндра очень быстро подвергается коррозии в местной атмосфере, что приводит к утечкам, поэтому потребуется замена или новое покрытие. До сих пор хромирование было основным методом, который будет все больше и больше заменяться лазерным покрытием из-за его превосходной долговечности. Конкретное увеличение долговечности еще не может быть определено количественно, однако текущие результаты показывают увеличение срока службы более чем на 100%.

Покрытие теплообменников

Основным мотивом является защита от высококоррозионных газов или жидкостей, которые вступают в контакт с металлическим теплообменником, что негативно влияет на его жизненный цикл. Поэтому в основном используются никелевые сплавы с низкой твердостью, что позволяет избежать растрескивания и может наноситься толщиной до 1 мм. Даже при высоких температурах они обеспечивают лучшую защиту от износа в агрессивных средах. Возможна скорость осаждения 8 кг/ч.

Хлор разъедает металл, и этот факт слишком хорошо известен операторам установок по сжиганию биомассы и мусоросжигательных заводов. Но почему? Стенки котлов таких установок состоят из водонесущих систем стальных труб, которые поглощают тепловую энергию горения и затем передают ее в пароводяные контуры. Но хлор в дымовых газах разрушает трубы. Без обработки они часто становятся непригодными для использования через год. Тогда кажется разумным предположить, что это не может быть экономичным.

Взрыв позволяет соединить металлы, которые не растворяются друг в друге, при повышенной температуре образуют интерметаллическое соединение и различаются по уровню сопротивления деформации. На поверхность металлического плакирующего листа, расположенного под углом к основе, укладывается взрывчатка с детонатором. Во время взрыва пластины соударяются и возникает струя металла, выходящая из поверхности обеих слоев. Процесс деформации протекает при перепаде давления от нормального атмосферного до 15 МПа (соответствует движению фронтов ударных волн).

Взрыв позволяет соединить металлы, которые не растворяются друг в друге, при повышенной температуре образуют интерметаллическое соединение и различаются по уровню сопротивления деформации. На поверхность металлического плакирующего листа, расположенного под углом к основе, укладывается взрывчатка с детонатором. Во время взрыва пластины соударяются и возникает струя металла, выходящая из поверхности обеих слоев. Процесс деформации протекает при перепаде давления от нормального атмосферного до 15 МПа (соответствует движению фронтов ударных волн).