Содержание

Ремонт и техническое обслуживание кривошипно-шатунного механизма

Ремонт кривошипно-шатунного механизма заключается в замене или ремонте его деталей. Ремонт, как правило, осуществляется со снятием двигателя с автомобиля. Не снимая двигатель с автомобиля, можно только производить снятие или установку крышки головки блока цилиндров, головки блока цилиндров, поддона масляного картера, а также замену их прокладок. При установке вышеперечисленных деталей затяжка гаек и болтов их крепления осуществляется в определенном порядке в соответствии с общим правилом крепления корпусных деталей: от центра к периферии методом крест-накрест. Такой способ затяжки позволяет обеспечить герметичность креплений и всего механизма.

Крышку головки цилиндров снимают и устанавливают в том случае, если есть необходимость замены или ремонта головки цилиндров двигателя, при подтяжке гаек и болтов ее крепления, при замене прокладки головки блока. Кроме того, крышку головки цилиндров необходимо снимать при техническом обслуживании и ремонте газораспределительного механизма (регулировке зазоров клапанов, замене маслоотражательных колпачков и других деталей газораспределения). Снятие и установка крышки цилиндра производится аккуратно, чтобы не повредить прокладку крышки, кроме того, при ремонте двигателя желательно иметь запасную прокладку крышки для замены в случае повреждения ее при разборке или на тот случай, если старая прокладка окажется поврежденной в процессе эксплуатации двигателя. Кроме этого запасная прокладка может понадобиться в том случае, если старая резиновая прокладка потеряет свои уплотняющие свойства из-за затвердевания.

Снятие и установка крышки цилиндра производится аккуратно, чтобы не повредить прокладку крышки, кроме того, при ремонте двигателя желательно иметь запасную прокладку крышки для замены в случае повреждения ее при разборке или на тот случай, если старая прокладка окажется поврежденной в процессе эксплуатации двигателя. Кроме этого запасная прокладка может понадобиться в том случае, если старая резиновая прокладка потеряет свои уплотняющие свойства из-за затвердевания.

Снятие и установка головки блока цилиндров осуществляется в том случае, если необходимо произвести ее замену, при замене прокладки головки, ремонте газораспределительного механизма. Кроме этого головку блока цилиндров снимают в том случае, когда осуществляют удаление нагара со стенок камер сгорания и с днища поршней, а также если применение специальных веществ для удаления нагара не приносит результатов. Признаками отложения нагара являются перегрев двигателя и продолжение работы в течение нескольких секунд после выключения зажигания. Для того чтобы снять головку блока цилиндров, необходимо сначала слить охлаждающую жидкость, потом снять приборы, установленные на головке; отвернуть болты, при помощи которых она крепится к двигателю. После этого можно аккуратно снять головку, чтобы не повредить прокладку. В том случае, если прокладка прилипла к головке цилиндров, ее отделяют при помощи тонкой металлической пластины или тупого ножа. При удалении нагара нужно поочередно установить поршни в ВМТ, затем размягчить нагар ветошью, смоченной керосином, и после этого удалить образовавшийся нагар скребком из мягкого металла или из дерева. При удалении нагара со стенок камеры сгорания необходимо проделать те же самые операции.

Для того чтобы снять головку блока цилиндров, необходимо сначала слить охлаждающую жидкость, потом снять приборы, установленные на головке; отвернуть болты, при помощи которых она крепится к двигателю. После этого можно аккуратно снять головку, чтобы не повредить прокладку. В том случае, если прокладка прилипла к головке цилиндров, ее отделяют при помощи тонкой металлической пластины или тупого ножа. При удалении нагара нужно поочередно установить поршни в ВМТ, затем размягчить нагар ветошью, смоченной керосином, и после этого удалить образовавшийся нагар скребком из мягкого металла или из дерева. При удалении нагара со стенок камеры сгорания необходимо проделать те же самые операции.

Установка головки цилиндров производится в обратной последовательности. Перед установкой старой прокладки ее нужно натереть порошкообразным графитом для обеспечения герметичности. Однако лучше всего при каждом снятии-установке головки блока цилиндров производить замену старой прокладки на новую. После установки головки блока цилиндров необходимо произвести затяжку ее креплений к блоку. Затяжка креплений осуществляется на холодном двигателе при помощи динамометрического ключа с определенным моментом и в определенной последовательности. В процессе эксплуатации двигателя головка не нуждается в дополнительном подтягивании крепежных элементов, благодаря применению специальных болтов и установки безусадочной прокладки. Для ремонта и замены остальных деталей кривошипно-шатунного механизма необходимо снять двигатель с автомобиля и произвести полную или частичную его разборку. Для того чтобы определить пригодность детали к ее дальнейшему применению, необходимо произвести проверку технического состояния деталей кривошипно-шатунного механизма.

После установки головки блока цилиндров необходимо произвести затяжку ее креплений к блоку. Затяжка креплений осуществляется на холодном двигателе при помощи динамометрического ключа с определенным моментом и в определенной последовательности. В процессе эксплуатации двигателя головка не нуждается в дополнительном подтягивании крепежных элементов, благодаря применению специальных болтов и установки безусадочной прокладки. Для ремонта и замены остальных деталей кривошипно-шатунного механизма необходимо снять двигатель с автомобиля и произвести полную или частичную его разборку. Для того чтобы определить пригодность детали к ее дальнейшему применению, необходимо произвести проверку технического состояния деталей кривошипно-шатунного механизма.

Проверка технического состояния блока цилиндров заключается в тщательном визуальном контроле целостности блока, в измерении величин его деформации, а также износов поверхностей цилиндров и отверстий под коренные подшипники. Перед проверкой технического состояния блок цилиндров нужно тщательно очистить, а также промыть все его внутренние полости (особенно каналы смазочной системы) горячим раствором каустической соды при температуре 75-85 °С. Если на блоке цилиндров имеются повреждения (трещины, пробоины, сколы), то блок, как правило, подлежит немедленной замене. Небольшие трещины заделывают эпоксидным составом или устраняют при помощи сварки. В процессе определения деформации блока цилиндров осуществляется контроль соосности отверстий под коренные подшипники, а также неплоскостности его разъема с головкой блока цилиндров.

Если на блоке цилиндров имеются повреждения (трещины, пробоины, сколы), то блок, как правило, подлежит немедленной замене. Небольшие трещины заделывают эпоксидным составом или устраняют при помощи сварки. В процессе определения деформации блока цилиндров осуществляется контроль соосности отверстий под коренные подшипники, а также неплоскостности его разъема с головкой блока цилиндров.

Неплоскостность разъема блока с головкой цилиндров проверяют при помощи набора щупов, линейки или поверочной плиты. Линейку устанавливают по диагоналям плоскости разъема и посередине в продольном и поперечном направлениях. После этого при помощи подложенного под нее щупа определяют величину зазора между щупом и линейкой. Блок считается пригодным для дальнейшего применения, если величина зазоров не превышает 0,1 мм. Если величина зазора.не превышает 0,14 мм, то плоскость разъема необходимо прошлифовать для устранения ее неплоскостности. При зазоре более 0,14 мм блок цилиндров подлежит замене. .

Несоосность отверстий коренных подшипников проверяется при помощи специальной оправки. Для проверки необходимо вставить оправку в отверстие коренного подшипника. Если оправка вставляется одновременно во все отверстия коренных подшипников, то блок считается пригодным для дальнейшего применения, если оправка не вставляется одновременно во все отверстия, то блок цилиндров необходимо заменить на новый.

Для проверки необходимо вставить оправку в отверстие коренного подшипника. Если оправка вставляется одновременно во все отверстия коренных подшипников, то блок считается пригодным для дальнейшего применения, если оправка не вставляется одновременно во все отверстия, то блок цилиндров необходимо заменить на новый.

После этого необходимо провести измерение диаметров цилиндров и отверстий под коренные подшипники. Для этой операции применяют индикаторный нутромер. Если износ отверстий превышает допустимые значения, то блок цилиндров либо меняется на новый, либо растачивается под ближайший ремонтный размер. После такой расточки в блок цилиндров устанавливают поршни и поршневые кольца, соответствующие ремонтному размеру.

Проверка технического состояния коленчатого вала осуществляется для того, чтобы выявить наличие трещин, следы повышенного износа поверхности резьбы. Перед проверкой коленчатый вал необходимо снять с двигателя, тщательно промыть. Кроме этого нужно прочистить и продуть полости масляных каналов, предварительно отвернув пробки масляных каналов. Если в процессе визуального осмотра вала обнаруживаются трещины, вал подлежит замене. При срыве резьбы не более двух ниток производится ее прогонка. После этого производится измерение диаметров коренных и шатунных шеек и делается заключение о дальнейшем использовании вала, о возможности перешлифования шеек под ремонтные размеры или о замене вала на новый. Замер шейки коленчатого вала осуществляется при помощи микрометра по двум поясам в двух взаимно перпендикулярных плоскостях. Перешлифовка всех одноименных шеек осуществляется под один ремонтный размер. Кроме этого при проверке технического состояния коленчатого вала измеряется биение в креплениях маховика и оси вала при помощи микрометрической индикаторной головки при прокручивании коленчатого вала. Эта проверка позволяет контролировать перпендикулярность торцевой поверхности фланца.

Если в процессе визуального осмотра вала обнаруживаются трещины, вал подлежит замене. При срыве резьбы не более двух ниток производится ее прогонка. После этого производится измерение диаметров коренных и шатунных шеек и делается заключение о дальнейшем использовании вала, о возможности перешлифования шеек под ремонтные размеры или о замене вала на новый. Замер шейки коленчатого вала осуществляется при помощи микрометра по двум поясам в двух взаимно перпендикулярных плоскостях. Перешлифовка всех одноименных шеек осуществляется под один ремонтный размер. Кроме этого при проверке технического состояния коленчатого вала измеряется биение в креплениях маховика и оси вала при помощи микрометрической индикаторной головки при прокручивании коленчатого вала. Эта проверка позволяет контролировать перпендикулярность торцевой поверхности фланца.

Контроль технического состояния маховика осуществляется по состоянию поверхности плоскости прилегания ведомого диска сцепления, а также по состоянию ступицы и зубчатого обода. Плоскость прилегания ведомого диска должна быть без рисок и задиров. Кроме этого проверяется биение плоскости маховика в сборе с коленчатым валом. Оно не должно превышать 0,10 мм на крайних точках. Если биение превышает допустимые значения, нужно прошлифовать плоскость прилегания либо необходимо заменить маховик. Маховик также подлежит замене при наличии на нем трещин. Если на зубьях обода маховика присутствуют забои, то их следует зачистить, а при значительном износе или при повреждении обод маховика меняют на новый. Новый обод необходимо разогреть до температуры в 200-230 °С и затем напрессовать на маховик.

Плоскость прилегания ведомого диска должна быть без рисок и задиров. Кроме этого проверяется биение плоскости маховика в сборе с коленчатым валом. Оно не должно превышать 0,10 мм на крайних точках. Если биение превышает допустимые значения, нужно прошлифовать плоскость прилегания либо необходимо заменить маховик. Маховик также подлежит замене при наличии на нем трещин. Если на зубьях обода маховика присутствуют забои, то их следует зачистить, а при значительном износе или при повреждении обод маховика меняют на новый. Новый обод необходимо разогреть до температуры в 200-230 °С и затем напрессовать на маховик.

После первых 1500-2000 км пробега необходимо подтянуть гайки шпилек и болты головки блока цилиндров. В дальнейшем эту операцию необходимо проделывать только после снятия головки блока цилиндров, при появлении признаков прорыва газов или подтекания охлаждающей жидкости. Кроме этого вместе с подтяжкой гаек и болтов крепления головки блока цилиндров нужно подтягивать винты или болты крепления поддона картера двигателя.

Через каждые 10 000-15000 км пробега нужно проверять и при необходимости подтягивать болты и гайки крепления опор двигателя, а также очищать их резиновые подушки. Кроме того, по мере накопления пыли и грязи следует протирать поверхность двигателя ветошью, смоченной специальным очистителем.

Ремонт кривошипно-шатунного механизма

При ремонте кривошипно-шатунного механизма необходимо проверить соответствие деталей, поступивших на сборку, следующим требованиям технических условий (ТУ):

- Зеркало цилиндров должно обрабатываться с высокой степенью точности, иметь правильную геометрическую форму и шероховатость поверхности не грубее Ra=1,25–0,32 мкм.

- Ось цилиндра должна быть перпендикулярна оси коленчатого вала.

- Зазоры в сопряжениях должны быть в пределах норм, указанных в ТУ.

- Отверстия во вкладышах шатунов и в коренных подшипниках, коренные и шатунные шейки должны иметь правильную геометрическую форму, размеры в пределах допусков и шероховатость поверхности, указанные в ТУ.

Обязательно необходимо выдержать зазоры, задаваемые в ТУ для этих сопряжений, для размещения смазки. В среднем зазоры равны 0,001 диаметра шейки вала.

Обязательно необходимо выдержать зазоры, задаваемые в ТУ для этих сопряжений, для размещения смазки. В среднем зазоры равны 0,001 диаметра шейки вала. - В многоцилиндровых механизмах поршни должны быть одинаковыми по массе, допускается разность не более ±0,5 %.

- Упругость поршневых колец должна соответствовать нормам ТУ на сборку данного оборудования. Поршневые кольца должны прилегать к цилиндру без зазора по всей поверхности.

Он служит для шарнирного соединения коленчатого вала или кривошипа с поршневой группой.

Сборка шатуна (рис. 1) начинается с запрессовки втулки в головку 3 шатуна.

Рис. 1. Шатун

Втулку устанавливают так, чтобы канавка 1, предназначенная для смазки пальца, находилась против отверстия 5. Это возможно при условии, если торцы втулки 2 будут запрессованы заподлицо с торцом верхней головки шатуна. Втулки при запрессовке в отверстие шатуна несколько сжимаются. Для исправления этого недостатка после запрессовки выполняют чистовое растачивание или протягивание или развертывают двумя-тремя развертками отверстие втулки.

После запрессовки втулки в головку шатуна приступают к сборке вкладышей шатуна. Начинают с проверки параллельности плоскостей разъема вкладышей 9 и 10 по высоте «на краску»: при параллельности плоскостей вкладышей пятна краски должны располагаться по всей плоскости разъема с обеих сторон и не должно быть качания на плите. Если плоскости не параллельны, их пришабривают. Допустимая величина выступающих торцов вкладышей из тела шатуна указывается в сборочных чертежах или ТУ на сборку (обычно 0,05–0,15 мм).

После запрессовки вкладышей в головку и крышку 8 шатуна их соединяют вместе болтами 4 и гайками 7. Предварительно укладывают между головкой шатуна и крышкой набор регулирующих латунных или медных прокладок 6 толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки проверяют отверстия шатуна индикаторным нутромером на овальность и конусообразность (рис. 2, а), а затем проверяют шатуны на прямолинейность (рис. 2, б).

Рис. 2. Проверка собранного шатуна: а — конусообразности и овальности индикаторным нутромером; б — прямолинейности; в — на двойной изгиб

2. Проверка собранного шатуна: а — конусообразности и овальности индикаторным нутромером; б — прямолинейности; в — на двойной изгиб

На прямолинейность шатуны проверяют на специальном приборе следующим образом: шатун 6 верхней головкой 5 устанавливают на контрольный палец 4 с конусом, а нижний — на палец 7 контрольной плиты 2, и, завернув винт 8, зажимают шатун на пальце. Затем устанавливают на цилиндрические пояски контрольного пальца 4 призму (калибр) 3 и подводят его так, чтобы штифты касались плоскости плиты 2. Если шатун прямолинеен, то все три штифта призмы 3 будут касаться плиты. Если шатун согнут, то касаться плиты будет либо один верхний штифт, либо два нижних, либо будут касаться плиты верхний и один из нижних штифтов.

Величину скрученности и погнутости шатуна определяют щупом 1 по величине зазора между плитой и штифтами. Зазор не должен превышать 0,05 мм.

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его проверяют следующим образом: зажимают шатун (рис. 2, в) на пальце 11 контрольной плиты 9, выдвигают ограничитель 12 до упора в торец нижней головки шатуна и закрепляют эту головку винтом. Затем, замерив глубиномером 10 расстояние от торца верхней головки до плоскости плиты, снимают шатун с прибора и поворачивают на 180°, подводят до упора в ограничитель торцом с другой стороны нижней головки и делают второй замер (так же, как первый).

2, в) на пальце 11 контрольной плиты 9, выдвигают ограничитель 12 до упора в торец нижней головки шатуна и закрепляют эту головку винтом. Затем, замерив глубиномером 10 расстояние от торца верхней головки до плоскости плиты, снимают шатун с прибора и поворачивают на 180°, подводят до упора в ограничитель торцом с другой стороны нижней головки и делают второй замер (так же, как первый).

Скрытые трещины обнаруживают на специальных установках (рентгеновские и ультразвуковые), а иногда менее совершенным способом — постукиванием молотком по различным участкам шатуна: глухой, дребезжащий звук указывает на трещины.

Поршневая группа в двигателях внутреннего сгорания, паровых машинах, компрессорах, пневматических и гидравлических механизмах предназначена для передачи силы давления газов или пара, действующих на поршень, коленчатому валу. К основным деталям поршневой группы относятся поршни, поршневые кольца и поршневые пальцы.

Поршни изготовляют из чугуна, а также из алюминия или других легких сплавов. На боковой поверхности поршня имеются канавки для поршневых колец. Обычно канавок бывает от 3 до 7, а иногда и больше. Верхние канавки служат для уплотнительных колец, а нижние — для маслосборных.

На боковой поверхности поршня имеются канавки для поршневых колец. Обычно канавок бывает от 3 до 7, а иногда и больше. Верхние канавки служат для уплотнительных колец, а нижние — для маслосборных.

Поршневые кольца изготовляют из плотного мелкозернистого серого или специального чугуна. Благодаря пружинящим свойствам поршневые кольца прилегают равномерно к стенкам цилиндра, и поэтому, с одной стороны, препятствуют пропуску газов между поршнем и стенками цилиндра, а с другой предохраняют камеру сгорания от попадания в нее масла из картера. Поршневые кольца делятся на уплотнительные и маслосборные. Разрез в кольцах (замок) делают ступенчатой формы или кольцо разрезают наискось.

Сборку поршневой головки начинают с подборки поршня по цилиндру и по массе (рис. 3, а). Затем устанавливают шатун 5 в поршень 4 до совмещения отверстия поршневого пальца 3 с верхней головкой 2 шатуна. После этого слегка смазанный маслом поршневой палец вставляют в отверстие поршня и легким нажимом вводят внутрь.

Рис. 3. Поршневая головка: а — сборка; б — приспособление для сборки поршневых колец в цилиндр и установки

Если требуется, чтобы поршневой палец имел натяг, то поверхность поршня нагревают в горячем масле 60–70° С. Затем устанавливают распорные кольца 1, предохраняющие поршневой палец от осевых перемещений при работе двигателя. При сборке также обеспечивают правильные зазоры между поршнем и цилиндром и между поршневыми кольцами и канавками в поршнях.

Установка колец на поршень является очень ответственной операцией. Большое значение имеет зазор в их стыке. Слишком большой зазор приводит к прорыву газов через замок, а слишком маленький — к тому, что концы колец при нагревании могут упереться друг в друга, в результате чего кольцо, потеряв свою упругость, может вызвать задир стенок цилиндра. Величина зазора в стыках должна быть от 0,3 до 0,8 мм.

Когда поршневые кольца надеты на поршень и находятся в свободном состоянии, их наружный диаметр больше диаметра поршня. Чтобы опустить поршень в цилиндр, кольца необходимо сжать. Сжимают кольца с помощью приспособления в виде цилиндра с конусной внутренней поверхностью (рис. 3, б). Меньший диаметр конусной поверхности равен диаметру цилиндра. Такое приспособление устанавливают на торец цилиндра, и поршневые кольца при опускании поршня вниз сжимаются и легко входят в цилиндр.

Чтобы опустить поршень в цилиндр, кольца необходимо сжать. Сжимают кольца с помощью приспособления в виде цилиндра с конусной внутренней поверхностью (рис. 3, б). Меньший диаметр конусной поверхности равен диаметру цилиндра. Такое приспособление устанавливают на торец цилиндра, и поршневые кольца при опускании поршня вниз сжимаются и легко входят в цилиндр.

Просмотров:

1 590

Ремонт деталей кривошипно-шатунного механизма — Техническое Обслуживание и Ремонт Автомобилей

Блок цилиндров большинства двигателей изготавливается из серого чугуна со вставными мокрыми гильзами. Основными дефектами блока цилиндров являются: пробоины, сколы, трещины различного размера и расположения, износ цилиндров или деформации посадочных отверстий под гильзу, износ гнезд вкладышей коренных подшипников, гнезд клапанов, обломы шпилек, срыв резьбы в отверстиях.

Дефекты блока цилиндров устанавливают тщательным осмотром, обмером цилиндров и опрессовкой. Осмотром обнаруживают пробоины, сколы, заметные для глаза трещины, срывы резьбы, состояние зеркала цилиндров. Опрессовкой выявляют трещины, не замеченные при осмотре. Один из применяемых стендов для гидравлического испытания блока цилиндров показан на рис. 70. В рубашку охлаждения блока под давлением 4—5 кгс/см2 нагнетается вода. При этом на блок цилиндров должна быть установлена головка блока или вместо нее чугунная плита с резиновой прокладкой. Поворачивая раму стенда, осматривают блок и устанавливают, нет ли течи воды.

Осмотром обнаруживают пробоины, сколы, заметные для глаза трещины, срывы резьбы, состояние зеркала цилиндров. Опрессовкой выявляют трещины, не замеченные при осмотре. Один из применяемых стендов для гидравлического испытания блока цилиндров показан на рис. 70. В рубашку охлаждения блока под давлением 4—5 кгс/см2 нагнетается вода. При этом на блок цилиндров должна быть установлена головка блока или вместо нее чугунная плита с резиновой прокладкой. Поворачивая раму стенда, осматривают блок и устанавливают, нет ли течи воды.

При наличии трещин, проходящих через зеркало цилиндров, клапанные гнезда и плоскость разъема, блок цилиндров бракуется. В доступных местах трещины заваривают. Предварительно концы трещин засверливают

сверлом диаметром 5 мм и разделывают по всей длине шлифовальным кругом под углом 90° на глубину 4/5 толщины стенки. Рекомендуется перед сваркой блок цилиндров нагреть до температуры 600—650°С. Трещину заваривают газовой сваркой, применяя нейтральное пламя, флюс и чугунно-медный присадочный пруток диаметром 5 мм. Шов должен быть ровным, сплошным и выступать над поверхностью основного металла не более 1,0—1,5 мм. После заварки блок цилиндров медленно охлаждают в термошкафу или в томильной яме, Заварку трещин можно осуществлять и без подогрева блока. В этом случае трещину заваривают электросваркой, применяя постоянный ток обратной полярности. Хорошие результаты получаются при заварке трещин между поясками цилиндров электродами, изготовленными из монель-металла, и следующем режиме сварки: сила тока — 120 А, напряжение 65—75 В.

Шов должен быть ровным, сплошным и выступать над поверхностью основного металла не более 1,0—1,5 мм. После заварки блок цилиндров медленно охлаждают в термошкафу или в томильной яме, Заварку трещин можно осуществлять и без подогрева блока. В этом случае трещину заваривают электросваркой, применяя постоянный ток обратной полярности. Хорошие результаты получаются при заварке трещин между поясками цилиндров электродами, изготовленными из монель-металла, и следующем режиме сварки: сила тока — 120 А, напряжение 65—75 В.

Сварочный шов зачищают заподлицо с плоскостью основного металла напильником или наждачным кругом. Затем блок цилиндров подвергают опрессовке на стенде, проверяя герметичность сварочного шва. Течи воды через шов не допускаются.

Трещины и пробоины блока цилиндров можно заделывать эпоксидными пастами. Процесс заделки заключается в следующем. Поверхность блока с двух сторон трещины зачищают до блеска металлической щеткой или косточковой крошкой на установке для очистки деталей. На концах трещины просверливают отверстия сверлом диаметром 3—4 мм, нарезают в них резьбу и ввертывают заподлицо заглушки из медной или алюминиевой проволоки. Трещину обрабатывают под углом 60— 90° зубилом или абразивным кругом на глубину до 3/4 толщины стенки.

На концах трещины просверливают отверстия сверлом диаметром 3—4 мм, нарезают в них резьбу и ввертывают заподлицо заглушки из медной или алюминиевой проволоки. Трещину обрабатывают под углом 60— 90° зубилом или абразивным кругом на глубину до 3/4 толщины стенки.

На поверхности блока вокруг трещины на расстоянии до 30 мм создают шероховатость путем насечки зубилом или дробеструйной обработкой. Ацетоном или бензином обезжиривают подготовленную поверхность блока. Шпателем последовательно наносят слои эпоксидной пасты на подготовленную сухую поверхность. Вначале наносят первый слой пасты толщиной до 1 мм, резко перемещая шпатель по поверхности блока. Затем наносят второй слой пасты толщиной не менее 2 мм, тщательно втирая ее. Общая толщина слоя пасты на всей поверхности должна составлять 3—4 мм.

После заделки трещины блок цилиндров оставляют на 25—28 ч до полного затвердевания пасты. Процесс затвердевания пасты можно ускорить подогревом электрической отражательной печью до температуры 100°С или при приготовлении пасты осуществляют выпаривание отвердителя (полиэтиленполиамина) путем нагревания до температуры 105—110°С и последующей выдержки при данной температуре в течение 3 ч. Отремонтированную поверхность зачищают драчевым напильником или абразивным кругом. Подтеки пасты срубают зубилом.

Отремонтированную поверхность зачищают драчевым напильником или абразивным кругом. Подтеки пасты срубают зубилом.

Пробоины, поддающиеся ремонту, заделывают наложением заплат. Вначале осуществляют зачистку и обезжиривание краев и поверхности вокруг пробоин. Затем наносят пасту и накладывают заплату из стеклоткани толщиной 0,3 мм и прокатывают роликом. Расстояние от края заплаты до края пробоины должно быть не менее 15—20 мм. После этого наносят второй слой пасты и накладывают вторую заплату так, чтобы она перекрывала первую на 10—15 мм со всех сторон. Заплату прикатывают роликом. В такой последовательности накладывают до восьми слоев стеклоткани. Последний слой заплаты покрывают пастой для защиты его от повреждений.

Пробоины можно заделывать приваркой заплат, изготовленных из мягкой стали такой же толщины, что и стенка детали. Форма заплаты должна соответствовать форме поврежденного участка, а размеры ее на 1,5—2,0 мм меньше размера пробоины. Края пробоины и заплаты обрабатывают под углом. Заплату вначале приваривают в двух местах, а затем приваривают по всему периметру. Применяют электросварку и медные электроды, обернутые жестью. Рекомендуется герметизировать поврежденный участок эпоксидной смолой.

Заплату вначале приваривают в двух местах, а затем приваривают по всему периметру. Применяют электросварку и медные электроды, обернутые жестью. Рекомендуется герметизировать поврежденный участок эпоксидной смолой.

После восстановления пробоины заплатами и механической обработки нанесенного слоя пасты блок цилиндров подвергают опрессовке на стенде. Если в течение 5—6 мин просачивание воды не обнаруживается, то ремонт блока выполнен высококачественно.

Трещины рубашки охлаждения блока можно заделать постановкой штифтов. Порядок выполнения работ следующий. Вначале по концам трещины просверливают отверстия сверлом диаметром 4—5 мм. Затем этим же сверлом сверлят отверстия по всей длине трещины на расстоянии 7—8 мм одно от другого. Нарезают резьбу и ввертывают медные прутки на глубину, равную толщине стенки блока.

Прутки обрезают ножовкой, оставляя концы, выступающие на 1,5—2,0 мм над поверхностью детали. Сверлят отверстия между установленными штифтами так, чтобы они перекрывали их на 3/4 диаметра. Нарезают резьбу, ввертывают медные прутки и обрезают их ножовкой, оставляя соответствующие концы. Далее легкими ударами молотка концы штифтов расчеканивают, образуя плотный шов. Если требуется, то шов выравнивают напильником. Затем блок цилиндров подвергают опрессовке.

Нарезают резьбу, ввертывают медные прутки и обрезают их ножовкой, оставляя соответствующие концы. Далее легкими ударами молотка концы штифтов расчеканивают, образуя плотный шов. Если требуется, то шов выравнивают напильником. Затем блок цилиндров подвергают опрессовке.

Блок цилиндров, имеющий сколы, допустимые для ремонта, восстанавливают наплавкой или приваркой заплаты.

Величину износа цилиндров или гильз определяют индикаторным нутромером (рис.71). Измерения делают в двух взаимно перпендикулярных направлениях и в трех поясах. Одно направление устанавливают параллельно оси коленчатого вала. Первый пояс располагается на расстоянии 5—10 мм от верхней плоскости блока, второй — в средней части цилиндра и третий — на расстоянии 15—20 мм от нижней кромки цилиндра. В зависимости от величины износа устанавливают вид ремонта. Обычно осуществляют растачивание и последующую доводку или постановку (запрессовку) гильз.

Вставные гильзы также можно ремонтировать расточкой с последующей окончательной обработкой хонингованием. Результаты исследований показали, что не менее,.80% гильз двигателя ЗИЛ-130, поступивших на авторемонтные заводы в первый раз, можно восстанавливать.

Результаты исследований показали, что не менее,.80% гильз двигателя ЗИЛ-130, поступивших на авторемонтные заводы в первый раз, можно восстанавливать.

Растачивание является основным способом ремонта цилиндров и гильз. Цилиндры или гильзы обрабатывают до ремонтных размеров на расточных станках стационарного или переносного типа. Гильзы крепят в специальном приспособлении, установленном на столе расточного станка.

На рис. 72, а показано приспособление, применяемое при растачивании гильзы двигателя ЗИЛ-130. Гильза 6 устанавливается во втулке 7, которая расположена в корпусе 1 приспособления. Крепление осуществляется зажимами 3 и 5. Усилие зажима передается на гильзу через два сферических кольца 4 и 2.

После растачивания гильза подвергается хонингованию. Гильзу 6 (рис. 72,6) крепят на столе станка в специальном приспособлении, которое состоит из корпуса 1, двух втулок 7, выталкивающего устройства 8, установочного кольца 9 и зажимного болта 10.

При обработке хонинговальную головку, соединенную со шпинделем станка, вводят в обрабатываемое отверстие (бруски находятся в сжатом состоянии). Вначале осуществляют предварительное, а затем окончательное хонингование. Применяют хонинговальную головку с механическим, гидравлическим или пневматическим разжимным устройством.

На рис. 73 показана одна из конструкций хонинговальных головок с пневматическим приводом.

Пневматический привод обеспечивает постоянное давление брусков на стенки цилиндра, что повышает качество обработки и производительность процесса хонингования. При этом можно регулировать давление брусков на обрабатываемую поверхность и автоматизировать процесс разжатия брусков по мере изменения диаметра гильзы.

Для получения правильной геометрической формы цилиндра в процессе хонингования необходимо установить определенную длину хода головки. Она должна быть такой, чтобы абразивные бруски выходили за торец цилиндра на величину, не превышающую 0,2—0,4 их длины. При большей величине хода хонинговальной головки наблюдаются погрешности формы, в частности, вогнутость, а при меньшей величине хода — бочкообразность.

При большей величине хода хонинговальной головки наблюдаются погрешности формы, в частности, вогнутость, а при меньшей величине хода — бочкообразность.

Хонингование осуществляется при непрерывной и обильной подаче смазочно-охлаждающей жидкости в зону обработай. В качестве смазочно-охлаждающей жидкости применяют керосин или смесь керосина с веретенным маслом.

Для предварительного хонингования рекомендуются бруски синтетических алмазов А10МХ50, а для окончательного хонингования — бруски БХ-100Х 11 Х9К38БС. Обработка ведется при режимах: окружная скорость вращения головки 280 об/мин, а скорость возвратно-поступательного движения — 90 двойных ходов в минуту. Припуск на предварительное хонингование устанавливают не более 0,08 мм, а для окончательного хонингования 0,04 мм.

Окончательная обработка цилиндров двигателя может быть осуществлена шариковыми раскатными головкам и, позволяющими получить поверхность требуемой точности и шероховатости. Процесс осуществляют после растачивания или одновременно за один проход обрабатывают отверстие цилиндра резцом и шариком головки.

Рекомендуется следующий режим резания и раскатывания: частота вращения — 450 об/мин; подача на 1 оборот — 0,08 мм; глубина резания — 0,25 мм; сила давления на шарик — 20 кгс.

Независимо от способа окончательной обработки цилиндров (гильз) их внутренний диаметр должен иметь один и тот же ремонтный размер.

Цилиндры можно восстанавливать запрессовкой гильз, если их износ превышает последний ремонтный размер или на стенках имеются глубокие риски и задиры. Для этого цилиндры обрабатывают под ремонтную гильзу, толщина которой должна быть не менее 3— 4 мм. В верхней части цилиндра растачивают кольцевую выточку под буртик гильзы. Гильзы запрессовывают с натягом 0,05—0,10 мм на гидравлическом прессе, опрессовывают и обрабатывают (растачивают и хонингуют) до номинального размера. Иногда гильзы обрабатывают под размер меньше номинального, чтобы использовать перешлифованные старые поршни.

Вставные гильзы выпрессовывают и запрессовывают при помощи специальных съемников.

Деформации гнезд коренных подшипников проверяют поверочной скалкой. Если она входит в гнезда и без больших усилий проворачивается, то деформации отсутствуют.

Износ, а также величину несоосности гнезд коренных подшипников можно установить специальным приспособлением. НИИАТ разработал приспособление для контроля соосности гнезд вкладышей коренных подшипников блоков двигателей ЗИЛ (рис. 74). Принцип работы его заключается в том, что скалка 2 при помощи втулок 3 фиксируется в гнездах вкладышей коренных подшипников. На скалке располагают (последовательно при вводе в гнезда) индикаторы для контроля каждого отверстия. Рычаги I индикаторных устройств вводят в измеряемое отверстие Индикаторы устанавливают на нуль и закрепляют на скалке. При вращении скалки отклонения стрелок индикаторов покажут удвоенную величину несоосности каждого отверстия.

Изношенные и деформированные гнезда вкладышей коренных подшипников растачивают до номинального размера. Снятые крышки подшипников обязательно маркируют (ставят номер блока цилиндров и порядковый номер крышки). Плоскости разъема крышки фрезеруют на определенную величину (0,6—0,8 мм) и контролируют индикаторным приспособлением. Так же фрезеруют внешний паз в крышке переднего и фасонный паз в крышке заднего коренного подшипника. Обработанные и принятые ОТК крышки собирают с блоком цилиндров соответственно их маркировке.

Снятые крышки подшипников обязательно маркируют (ставят номер блока цилиндров и порядковый номер крышки). Плоскости разъема крышки фрезеруют на определенную величину (0,6—0,8 мм) и контролируют индикаторным приспособлением. Так же фрезеруют внешний паз в крышке переднего и фасонный паз в крышке заднего коренного подшипника. Обработанные и принятые ОТК крышки собирают с блоком цилиндров соответственно их маркировке.

Собранный блок цилиндров с крышками устанавливают и закрепляют на плите расточного станка. Отверстия коренных подшипников растачивают за один проход резцами, укрепленными на борштанге до размера, установленного чертежом или техническими условиями. После расточки проверяют размеры отверстия, шероховатость поверхности и межцентровое расстояние между отверстиями коренных подшипников и втулками распределительного вала.

Ремонт головки блока цилиндров и клапанных седел. Основными дефектами головок блока цилиндров являются: трещины в различных местах, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов и резьбы, ослабление посадки седел клапанов в гнездах.

Головка блока цилиндров с деталями клапанного механизма работает в очень тяжелых условиях — при высоких температурах и воздействии механических и тепловых нагрузок.

Поэтому в зависимости от дефекта и места его расположения необходимо правильно установить способ ремонта. Трещины можно заделывать эпоксидными пастами, заваркой с общим подогревом головки, наложением заплат, штифтовкой.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием с последующим шлифованием. При этом должна быть выдержана минимально допустимая глубина камеры сгорания, которая указывается в технических условиях. Величину коробления плоскости устанавливают на плите по краске или при помощи контрольной линейки и щупа.

Изношенные отверстия в направляющих втулках и под направляющие втулки клапанов обрабатывают развертками до номинального или ремонтного размера. При износе больше допустимой величины производят замену втулки.

Износ и раковины на фасках седел клапанов устраняют шлифованием или осуществляют замену седла. Производят притирку седла с клапаном или зенкование с последующим шлифованием и притиркой. При зенковании применяют комплект из четырех зенковок, имеющих углы наклона режущих кромок 30 или 45, 75 и 15°. Зенковки с углами 75 и 15° являются вспомогательными и применяются для получения необходимой рабочей фаски. На рис. 75 показана последовательность зенкования клапанного седла.

Производят притирку седла с клапаном или зенкование с последующим шлифованием и притиркой. При зенковании применяют комплект из четырех зенковок, имеющих углы наклона режущих кромок 30 или 45, 75 и 15°. Зенковки с углами 75 и 15° являются вспомогательными и применяются для получения необходимой рабочей фаски. На рис. 75 показана последовательность зенкования клапанного седла.

Рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол. Для двигателя ЗИЛ-130 впускные клапаны шлифуют под углом 60°, а выпускные клапаны —под углом 45° к оси направляющих втулок. Ширина рабочей фаски седла клапана должна быть 1,5—2,0 мм для двигателей ГАЗ и 2,5—3,0 мм — для двигателей ЗИЛ.

При больших износах седла клапана, когда утопание калибра превышает допустимую величину, указанную в технических условиях, седло клапана заменяют новым. Для этого изношенное клапанное седло растачивают, а затем запрессовывают вставное седло клапана, расчеканивая его при помощи специальной оправки. Далее шлифуют или зенкуют рабочую фаску до получения требуемого размера. Затем осуществляют притирку с рабочей поверхностью клапана.

Далее шлифуют или зенкуют рабочую фаску до получения требуемого размера. Затем осуществляют притирку с рабочей поверхностью клапана.

Притирку выполняют на специальных станках, которые полностью механизируют процесс и позволяют выполнять обработку всех клапанов одновременно. Для притирки применяют притирочную пасту или пасту ГОИ. Рекомендуется вначале притирку производить более грубой пастой. Тонкая паста применяется для получения окончательной чистовой поверхности. Притирка должна обеспечить плотное, герметичное соединение рабочих фасок клапана и седла, исключающее возможность проникновения газов. Притертые клапан и седло должны иметь по всей окружности фаски ровную матовую полоску а определенной ширины (рис. 76). Для двигателей ЗИЛ ширина полоски должна быть равной l/2 ширины рабочей фаски седла.

Качество притирки проверяют прибором (рис. 77), при помощи которого создают над клапаном избыточное давление воздуха (0,7 кгс/см2). Давление устанавливают по манометру и оно не должно заметно снижаться в течение 1 мин.

Давление устанавливают по манометру и оно не должно заметно снижаться в течение 1 мин.

При ослаблении посадки седла клапана в гнезде его выпрессовывают, а отверстие растачивают для установки седла ремонтного размера. При выпрессовке применяют различные съемники. На рис. 78 показана одна из применяемых конструкций съемников.

Ремонт поршня.

Основными дефектами поршня являются нагар на днище и канавках, износ канавок под кольца, отверстий в бобышках, трещины и царапины на стенках.

Для очистки канавок поршня от нагара применяют приспособление в виде стальной ленты с рукоятками, на внутренней поверхности которого закреплены резцы. Вставляя резцы в канавку и поворачивая приспособление вокруг поршня, удаляют нагар.

Поршни с изношенными канавками под поршневые кольца заменяют новыми соответствующих размеров.

Изношенное отверстие в бобышках поршня восстанавливают развертыванием с последующей установкой поршневого пальца увеличенного размера. Незначительные риски или царапины на наружной поверхности поршня удаляют зачисткой наждачной шкуркой. Поршни с трещинами и глубокими царапинами заменяют на новые.

Незначительные риски или царапины на наружной поверхности поршня удаляют зачисткой наждачной шкуркой. Поршни с трещинами и глубокими царапинами заменяют на новые.

Подбор поршневых колец.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Подбор новых колец производят в соответствии с размерами поршня и цилиндра. При подборе к поршню кольца (рис. 79,а) производят прокатку его по канавке и если нет заеданий, то щупом определяют зазор. В случае заедания кольца в канавке или малого зазора кольцо шлифуют на листе мелкозернистой наждачной бумаги, положенной на поверочную плиту. Величина зазора по высоте канавки не должна превышать 0,052—0,082 мм для верхнего и 0,035— 0,70 мм — для остальных компрессионных колец.

При подборе по цилиндру (рис. 79, б) определяют зазор в стыке кольца, установленного в цилиндр. Кольцо можно устанавливать в калибр, внутренний диаметр которого равен диаметру цилиндра. При отсутствии или малой величине зазора осуществляют подпиливание стыков колец личным напильником. При этом плоскости стыков колец должны быть параллельны. Техническими условиями установлена для каждого двигателя определенная величина зазора. Для компрессионных колец зазор должен быть 0,3—0,5 мм, а для малосъемных колец —0,15—0,45 мм. При зазоре больше нормального кольца бракуются.

При этом плоскости стыков колец должны быть параллельны. Техническими условиями установлена для каждого двигателя определенная величина зазора. Для компрессионных колец зазор должен быть 0,3—0,5 мм, а для малосъемных колец —0,15—0,45 мм. При зазоре больше нормального кольца бракуются.

Ремонт поршневого пальца.

Изношенные поршневые пальцы восстанавливают хромированием. Осуществляют наращивание пористого хрома, который хорошо удерживает масло. После нанесения слоя хрома пальцы шлифуют под необходимый ‘размер. При износе по диаметру более 0,03 мм пальцы ремонтируют или заменяют новыми. Рекомендуется при капитальном ремонте двигателя устанавливать поршневые пальцы только номинального размера. Для облегчения сборки их размеры рассортированы на ряд групп.

Ремонт шатуна.

Основными дефектами шатуна являются: изгиб и скручивание стержня, износ отверстия втулки верхней головки и отверстия под втулку, износ отверстия и торцовых поверхностей нижней головки.

Изношенные втулки верхней головки шатуна обычно заменяют новыми. Иногда отверстие втулки растачивают или развертывают под увеличенный ремонтный размер поршневого пальца.

Изношенное отверстие головки под втулку восстанавливают обработкой под ремонтные размеры (шатуны двигателей ЯМЗ-236 и ЯМЗ-238) или шатуны с данным дефектом выбраковывают (шатуны двигателей ЗИЛ-130, ЗИЛ-164, ГАЗ-51).

Отверстие нижней головки шатуна под вкладыш растачивают и шлифуют под номинальный размер после обработки стыковых поверхностей крышки с шупом. Последние фрезеруют или шлифуют, используя специальные приспособления. При наличии гальванического участка целесообразно отверстие нижней головки шатуна ремонтировать осталиванием. После осталивания отверстие восстанавливают до номинального размера. Этот метод ремонта позволяет сохранить жесткость детали и межцентровое расстояние между отверстиями верхней и нижней головок шатуна.

Изгиб и скручивание стержня шатуна устраняют правкой. Для правки и контроля шатунов применяют различные приспособления. На рис. 80 показана одна из конструкций применяемых приспособлений. На данном приспособлении одновременно проверяют изгиб и скручивание шатуна, а также расстояние между центрами его головок. При обнаруженных отклонениях, превышающих допустимые величины, шатун правят специальным ключом без снятия с приспособления. При этом верхняя головка шатуна должна занимать положение между вертикальной и горизонтальной плитами.

Для правки и контроля шатунов применяют различные приспособления. На рис. 80 показана одна из конструкций применяемых приспособлений. На данном приспособлении одновременно проверяют изгиб и скручивание шатуна, а также расстояние между центрами его головок. При обнаруженных отклонениях, превышающих допустимые величины, шатун правят специальным ключом без снятия с приспособления. При этом верхняя головка шатуна должна занимать положение между вертикальной и горизонтальной плитами.

Шатун плотно устанавливается в приспособлении при помощи большой скалки 8; пропущенной через стойки 9. Малую скалку 10 вставляют в обработанное отверстие верхней головки шатуна. Вначале предварительно проверяют скрученность шатуна. Для этого шатун, установленный в горизонтальном положен ним, вручную поворачивают так, чтобы малая скалка 10 поочередно упиралась на сухари стоек 11. Наличие зазора укажет о скручивании шатуна.

Определение величины скручивания и изгиба производится при нахождении шатуна в вертикальном положении. При этом малая скалка 10, соприкасаясь с упорами коромысла 4, находится в контакте с штифтами 2 индикаторов / и 7, которые указывают величину скрученности шатуна. Индикатор 5 устанавливает отклонение расстояния между осями отверстий верхней и нижней головок, а индикатор 6 — непараллельность осей отверстий.

При этом малая скалка 10, соприкасаясь с упорами коромысла 4, находится в контакте с штифтами 2 индикаторов / и 7, которые указывают величину скрученности шатуна. Индикатор 5 устанавливает отклонение расстояния между осями отверстий верхней и нижней головок, а индикатор 6 — непараллельность осей отверстий.

После правки и контроля, резко перемещая рукоятку 13, выбивают большую скалку 8, освобождая шатун.

Перед началом работы индикаторы приспособления настраивают по эталонному шатуну.

Ремонт коленчатого вала.

Основными дефектами коленчатого вала являются: изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца вала под болты крепления маховика.

Изгиб коленчатого вала двигателя проверяют на стенде, на призмах, установленных на контрольной плите или в центрах токарного станка при помощи индикатора. Изгиб (биение средней коренной шейки относительно крайних) свыше допустимого по техническим условиям устраняют правкой на прессе.

Коленчатый вал устанавливают на призмы крайними коренными шейками, а штоком пресса через медную или латунную прокладку давят на среднюю шейку со стороны, противоположной изгибу. При этом величина прогиба должна быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой на прессе в течение 2—4 мин. После правки рекомендуется вал подвергнуть термической обработке, т.е. нагреть до 180—200°С и выдержать при этой температуре в течение 5—6 ч. Затем вал проверяют на биение. Биение средних шеек по отношению к крайним шейкам не должно превышать 0,05 мм.

Изношенные шатунные и коренные шейки коленчатого вала восстанавливают шлифованием под ремонтный размер. Устанавливают один ремонтный размер для всех шатунных шеек и один ремонтный размер для коренных шеек в зависимости от наименьшего диаметра, полученного в результате обмера и рекомендуемого техническими условиями ремонтного размера. Завершают обработку шеек вала полированием или суперфинишированием до получения требуемой шероховатости поверхности. Затем промывают масляные каналы и наружную поверхность вала керосином в специальной ванне.

Затем промывают масляные каналы и наружную поверхность вала керосином в специальной ванне.

В тех случаях, когда использованы все ремонтные размеры и дальнейшее уменьшение диаметра вала недопустимо, а прочность его достаточна, шейки можно восстанавливать наплавкой с последующей обработкой под номинальный размер.

При восстановлении шеек коленчатого вала важна правильно выбрать установочные базы. Рекомендуется устанавливать коленчатый вал на станке на те же базовые поверхности, которые применялись при изготовлении. Тогда получаются минимальные погрешности, связанные с его установкой. В конструкциях коленчатых валов двигателей ЗИЛ-130, ГАЗ-53, ЯМЗ-236 и других предусмотрены фаски с двух сторон (со стороны отверстия под храповик и отверстия под шариковый подшипник направляющего конца ведущего вала). Данные фаски принимают в качестве установочных баз. Предварительно их проверяют и при необходимости зачищают или исправляют.

В конструкциях коленчатых валов двигателей ГАЗ-51, ЗИЛ-164 центровые отверстия, используемые при изготовлении, в последующем удаляются. Поэтому необходимо при шлифовании шеек коленчатого вала правильно выбрать новые установочные базы, которые бы удовлетворяли предъявляемым требованиям. Для таких валов можно принимать за установочные базы: при шлифовании .коренных шеек — фаску отверстия под храповик и отверстие под подшипник направляющего конца ведущего вала, при шлифовании шатунных шеек— шейку под шестерню и наружную цилиндрическую поверхность фланца под маховик. Для обеспечения требуемой точности обработки выбранные установочные поверхности предварительно подготавливают.

Поэтому необходимо при шлифовании шеек коленчатого вала правильно выбрать новые установочные базы, которые бы удовлетворяли предъявляемым требованиям. Для таких валов можно принимать за установочные базы: при шлифовании .коренных шеек — фаску отверстия под храповик и отверстие под подшипник направляющего конца ведущего вала, при шлифовании шатунных шеек— шейку под шестерню и наружную цилиндрическую поверхность фланца под маховик. Для обеспечения требуемой точности обработки выбранные установочные поверхности предварительно подготавливают.

В качестве технологической базы могут быть приняты прошлифованные коренные шейки при шлифовании шатунных шеек. При этом ось вращения шатунных шеек должна точно совпадать с осью шпинделя станка.

Износ отверстия под подшипник ведущего вала коробки передач восстанавливают постановкой втулки. На рис. 81 приведен эскиз восстановленного коленчатого вала двигателя ЗИЛ-130, На токарно-винторезном станке растачивают отверстие в вале до диаметра

затем запрессовывают ремонтную втулку до упора, растачивают отверстие во втулке до размера 52 и снимают фаску 3X30°

Изношенное отверстие во фланце вала под болты крепления маховика обрабатывают разверткой до ремонтного размера в сборе с маховиком. При сборке ставят болты крепления маховика увеличенного ремонтного размера.

При сборке ставят болты крепления маховика увеличенного ремонтного размера.

После ремонта необходимо осуществить контроль коленчатого вала для установления качества выполненных работ и выявления возможных раковин и трещин.

Замена подшипников.

Подшипники для шатунных и коренных шеек коленчатого вала изготовлены в виде стальных тонкостенных вкладышей, с внутренней стороны залитых антифрикционным сплавом. Заводы выпускают вкладыши как номинального, так и ремонтного размеров. При износе их осуществляют замену вкладышей без какой-либо дополнительной подгонки. Вкладыши заменяют только парами.

Поделитесь этой страницей с друзьями!

Устройство, техническое обслуживание и ремонт кривошипно-шатунного механизма двигателя

Реферат

На тему: «Устройство, техническое

обслуживание и ремонт кривошипно-шатунного

механизма двигателя»

Выполнил обучающийся гр.

326

326

Макаров Е.С.

Проверил преподаватель

Попов С.С.

Содержание

1.Введение

2.Устройство КШМ

3. Неисправности

КШМ и способы их устранения

4. Инструменты применяемые

при выполнении технического обслуживания

и ремонта КШМ.

5 .Техническое обслуживание

и ремонт КШМ.

6. Техника Безопасности

при ремонте

1. Введение

Двигатель — это агрегат, преобразующий

какой-либо вид энергии в механическую

работу. На отечественных легковых автомобилях

устанавливаются поршневые двигатели

внутреннего сгорания, в которых тепловая

энергия, получаемая при сгорании топлива

внутри цилиндров двигателя, преобразуется

в механическую работу, используемую для

передвижения автомобиля. Для обеспечения

нормальной работы двигатель внутреннего

сгорания имеет следующие механизмы и

системы:

— кривошипно-шатунный

механизм;

— газораспределительный

механизм;

— систему охлаждения;

— систему смазки;

— систему питания;

— систему зажигания.

На легковых автомобилях отечественного

производства применяются четырехтактные

двигатели, а на мотоциклах и моторных

лодках — двухтактные

Кривошипно-шатунный механизм

преобразует прямолинейное возвратно-поступательное

движение поршней, воспринимающих силу

давления газов, во вращательное движение

коленчатого вала.

Условно элементы КШМ (кривошипно-шатунного

механизма) можно разделить на две группы:

неподвижные и подвижные.

К неподвижным

элементам относятся блок цилиндров,

головка блока цилиндров, картер с подшипниками

коленчатого вала и поддоном, соединяющие

их детали. Все это образует остов двигателя.

Подвижными

элементами механизма являются поршень,

поршневые кольца, поршневой палец, шатун

с подшипниками, коленчатый вал с маховиком,

соединяющие их детали.

Поршни, поршневые кольца и

поршневые пальцы в сборе образуют поршневую

группу.

2. Устройство КШМ.

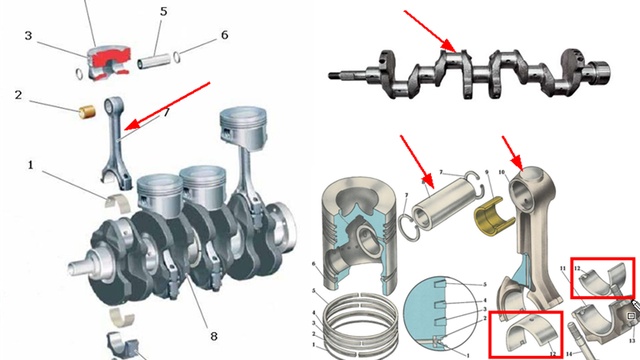

Схема КШМ:

1.Вкладыш (подшипник скольжения).

2.Втулка верхней головки шатуна.

3.Поршневые кольца.

4.Поршень.

5.Поршневой палец.

6.Стопорное кольцо.

7.Шатун.

8.Коленчатый вал.

9.Крышка шатунного подшипника (крышка

вкладыша)

Поршень.

Поршень имеет вид цилиндра, изготовленного

из сплавов алюминия. Основная функция

этой детали заключается в превращении

в механическую работу изменение давления

газа, или на оборот,- нагнетание давления

за счет возвратно-поступательного движения.

Поршень представляет собой сложенные

воедино днище, головку и юбку, которые

выполняют совершенно разные функции. Днище поршня

плоской, вогнутой или выпуклой формы

содержит в себе камеру сгорания. Головка имеет

нарезанные канавки,где размещаются поршневе

кольца (компресионные и маслосъемные

). Компрессионные кольца

исключают прорыв газов в картер двигателя,

а поршневые маслосъемные кольца способствуют

удале нию излишков масла на внутренних

стенках цилиндра.

В юбке расположены две бобышки,

В юбке расположены две бобышки,

обеспечивающие размещение соединяющего

поршень с шатуном поршневого пальца.

Шатун.

Изготовленный штамповкой или кованый

стальной ( реже – итановый) шатун

имеет шарнирные соединения . Основная

роль шатуна состоит в передаче поршневого

усилия к коленчатому валу. Конструкция

шатуна предполагает наличие верхней

и нижней головки, а также стержня с двутавровым

сечением. В верхней головке

и бобышках находится вращающийся ( «плавающий»

) поршневой палец ,а нижняя головка

– разборная, позволяющая, тем самым, обеспечить

тесное соединение с шейкой вала. Современная

технология контролируемого раскалывания

нижней головки позволяет обеспечить

высокую точность соединения ее частей.

Коленчатый

вал.

Изготовлен из стали или чугуна высокой

прочности. Коленчатый вал

состоит из шатунных и коренных шеек, соединенных

щеками и вращающихся в подшипниках скольжения.

Щеки создают противовес шатунным шейкам.

Основная функция коленчатого вала состоит

в восприятии усилия от шатуна для преобразования

его в крутящий момент. Внутри щек и шеек

вала предусмотрены отверстия для подачи

под давлением масла системой смазки двигателя.

Маховик устанавливается на конце коленчатого

вала. На сегодняшний день находят широкое

применение двухмассовые маховики, имеющие

вид, упруго соединенных между собой

дисков. Зубчатый венец маховика принимает

непосредственное участие в запуске двигателя

через стартер.

Блок

и головка блока цилиндров.

Блок цилиндров и головка блока цилиндра

отливается из чугуна ( реже – сплавов

алюминия). В блоке цилиндров предусмотрены

рубашки охлаждения, постели для подшипников

коленчатого и распределительного валов,

а также точки крепления приборов и узлов.

Сам цилиндр выполняет функцию направляющей

для поршней. Головка блока цилиндра располагает

в себе камеру сгорания, впускные — выпускные

каналы, специальные резьбовые отверстия

для свечей системы зажигания, втулки

и запрессованные седла.

Герметичность

Герметичность

соединения блока цилиндров с головкой

обеспечены прокладкой. Кроме того, головка

цилиндра закрыта штампованное крышкой,

а между ними, как правило, устанавливается

прокладка из маслостойкой резины.

3. Неисправности

КШМ и способы их устранения.

Неисправность | Способ устранения | |

Неисправность ступицы шкива | Заменить шкив коленчатого | |

Легкий стук прогретого | Детонация двигателя | Проверить качество топлива |

Стук при запуске, который | Моторное масло низкого качества Увеличенный зазор в переднем | Проверить масло, при необходимости Заменить передний коренной |

Стук прогретого двигателя | Ослаблены или изношены приводные | Натянуть, при необходимости |

4.

Инструменты применяемые

Инструменты применяемые

при выполнении технического обслуживания

и ремонта КШМ.

Техническое состояние кривошипно-шатунных

и газораспределительных механизмов можно

определить по шумам и стукам с помощью

стетоскопов (рисунок а,б). По характеру

стука и шума и месту его возникновения

находят неисправности двигателя. Зоны

прослушивания работы двигателя располагаются

на его внешних поверхностях (рисунок

в). При углубленном диагностировании

технического состояния двигателя, в частности

кривошипно-шатунного и газораспределительного

механизмов, определяют расход газов,

прорывающихся в картер двигателя, давление

в конце такта сжатия, утечку сжатого воздуха

через не плотности камеры сгорания, зазоры

в сопряжениях поршень — поршневой палец

— верхняя головка шатуна — вкладыш шатунного

подшипника — шатунная шейка коленчатого

вала. Для этого применяется следующее

оборудование.

Стетоскопы (а, б )

1.Стержень.

2.Мембрана.

3.Резиновые трубки.

4.Накнечники.

5.Пружинная пластина.

6.Телефон.

Зоны прослушивания стуков

в двигателе ( в ):

7.Клапанов.

8.Поршневых колец, шатунных

подшипников.

9.Распределительных шестерен.

10. Коренных подшипников.

11.Подшипников

вала.

Обозначение | Наименование |

А 96137 А 95615 А 94016/10 А 94016 А 86010 А 60325

— — — — — — — | Кольцевой калибр для установки Для контроля надежности запрессовки Зенкер для обработки гнезд Шпиндель зенкера для обработки Оправка для запрессовки заглушек Приспособление для горячей Ключи 8х10, 10х12, 14х17, 17х19, 20х22, Молоток Отвертка Штангенциркуль Микрометр Нутрометр Щуп |

5.

Техническое

Техническое

обслуживание и ремонт КШМ.

Ежедневное техническое

обслуживание. (ЕО).

Очистить двигатель от грязи

и проверить его состояние. Двигатель

очищают от грязи скребками, моют с помощью

кисти смоченной в керосине, а затем вытирают

насухо.

Состояние двигателя проверяют

внешним осмотром и прослушивают его работы

на разных режимах.

Первое техническое

обслуживание. (ТО-1).

Проверить крепление опор двигателя.

Проверить герметичность соединений:

головки цилиндров, рубашку охлаждения,

поддона картера, сальник коленчатого

вала.

Второе техническое

обслуживание. (ТО-2).

Подтянуть гайки крепления

головки цилиндров.

Затяжка гаек производится

динометрическим или обычным ключом из

комплекта шофера.

Сезонное техническое

обслуживание. (СО).

Снять головку, удалить нагар

и проверить состояние цилиндров. Перед

снятием головки цилиндров слить воду

или тосол, отсоединить шланги.

Удаление нагара с днища поршней,

производится скребками из мягкого металла,

чтобы не нанести риска или царапин на

днище поршня.

Нагар в камере сгорания удаляют аналогичным

способом.

При замене прокладки головки

цилиндров тщательно очистить поверхность

разъема, а прокладку натереть порошкообразным

графитом.

Каждое техническое

обслуживание обязательно включает все

работы предыдущих видов обслуживания.

Замена переднего

сальника коленчатого вала ВАЗ 2107

Сальник коленвала заменяем

при обнаружении замасливания передней

части двигателя автомобиля ваз 2107, вследствие

разбрызгивания масла шкивом коленчатого

вала.

Снятие сальника

коленвала

1. Устанавливаем автомобиль ваз 2107 на

смотровую яму или эстакаду и включаем

I передачу.

2. Снимаем грязезащитный щиток двигателя

ваз

3. Снимаем ремень привода генератора

4. Специальным ключом на 38 мм отворачиваем

гайку крепления шкива коленчатого вала

5. Снимаем

шкив коленвала.

6. Отверткой

поддеваем сальник коленчатого

вала и извлекаем его из

крышки привода

механизма.

Снятие

заднего сальника коленвала с автомобиля

ваз 2107

1. Устанавливаем

автомобиль ваз 2107 на смотровую

яму или эстакаду

2. Снимаем с автомобиля

ваз 2107 маховик

3. Торцовым

или накидным ключом на 10 мм

отворачиваем две гайки

щитка картера сцепления и

снимаем щиток.

4. Для замены

заднего сальника коленвала на

автомобиле ваз 2107 рекомендуется

снять держатель сальника во

избежание повреждения фланца

коленвала при запрессовке

Торцовым ключом

на 10 мм отворачиваем два болта крепления

поддона картера двигателя к держателю

и шесть болтов крепления держателя заднего

сальника к блоку цилиндров. Болты А и

Б ослабляем.

5. Поддеваем

шлицевой отверткой держатель

заднего сальника и снимаем

его вместе с уплотнительной

прокладкой.

6. Устанавливаем

держатель в тиски и

выбиваем сальник через вырез

в держателе.

Установка

заднего сальника коленвала на автомобиль

ваз 2107

1. Смазываем

рабочую кромку нового

моторным маслом.

2. Запрессовываем

задний сальник коленвала в держатель

через оправку (в качестве оправки можно

использовать старый сальник или отрезок

трубы подходящего диаметра).

Дефектовка кривошипно-шатунного механизма. Техническое обслуживание и ремонт кривошипно-шатунного механизма двигателя автомобиля ваз-21074.

3.1.

Назначением

технического обслуживания двигателя

является предупреждение и выявление

неисправностей и отказов его механизмов

и систем.

Оно

заключается в своевременном выполнении

контрольно-диагностических, крепежных,

смазочных, регулировочных и других

работ. ТО-1 и ТО-2 двигателя начинается

с его контрольного осмотра, заключающегося

в проверке его комплектности, выявлении

подтекания масла, топлива, охлаждающей

жидкости и проверке крепления двигателя

на опорах.

Контрольный

осмотр позволяет

выявить очевидные дефекты двигателя и

определить необходимость в его техническом

обслуживании и ремонте. Чтобы выявить

техническое состояние двигателя,

проводят его общую проверку по основным

диагностическим параметрам, к которым

относятся расход топлива и масла (на

угар), давление масла.

Расход

топлива определяется

методами ходовых и стендовых испытаний,

а также на основании ежедневного его

учета и сравнения с нормативными.

Угар

масла определяется

по его фактическому расходу (для

малоизношенного двигателя угар масла

может составлять 0,5…1,0% расхода топлива).

Повышенный угар масла сопровождается

заметным дымлением отработавших газов

на выпуске.

Давление

масла при

малой частоте вращения коленчатого

вала ниже 0,04 МПа указывает на неисправность

механизмов двигателя.

Предусматриваются

следующие виды технического обслуживания

(ТО) автотранспорта:

ЕО

– ежедневное техническое обслуживание;ТО-1

– первое техническое обслуживание;ТО-2

– второе техническое обслуживание;СО

– сезонное техническое обслуживание.

Работы,

относящиеся к ТО-1 и ТО-2:

Трудоемкость

работ при ТО-1 составляет примерно от

2,5 (легковые автомобили) до 6,5 (грузовые)

чел. час, при ТО-2 в среднем 10…15 чел. час

для легковых автомобилей и 10…20 чел.

час для грузовых.Периодичность

ТО (пробег автомобиля), км, зависит от

различных условий дорог.ТО-1

проводят в межсменное время, при этом

автомобиль с эксплуатации на линии не

снимают, при ТО-2 его снимают с эксплуатации

на линии сроком до одних суток.При

ТО-1 можно заменять отдельные детали и

узлы. При ТО-2 – агрегаты, механизмы,

системы.При

ТО-1 проводят общую диагностику Д-1, а

при ТО-2 – поэлементную (или углубленную)

Д-2.

Диагностика

– это

процесс выявления скрытых дефектов без

разборки агрегатов, систем, механизмов.

Различают:

Объективную

диагностику; ее проводят с помощью

приборов. Здесь есть количественные

показатели – температура, давление,

меры длины или линейные площади, массы,

объемы, электрические параметры.Субъективную

диагностику, при выявлении дефектов

используется опыт специалиста.

Крышки

коренных подшипников в процессе ремонта

с блоками цилиндров не разукомплектовываются,

как и картеры сцепления.

Основные

дефекты в

блоке цилиндров:

Пробоины

на стенках рубашки охлаждения или

картера;Износ

торцов первого коренного подшипника;Трещины

и отколы;Износ

нижнего посадочного отверстия под

гильзу;Износ

верхнего посадочного отверстия под

гильзу;Износ

отверстий под толкатели;Износ

отверстий во втулках под опорные шейки

распределительного вала;Износ

гнезд вкладышей коренных подшипников

и их несоосность;Износ

отверстий под втулки распределительного

вала.

Основные

дефекты головки

цилиндров:

Пробоины,

прогар и трещины на стенках камеры

сгорания, разрушение перемычек между

гнездами;Трещины

на рубашке охлаждения;Износ,

риски или раковины на рабочих фасках

седел клапанов;Износ

гнезд под седла клапанов;Коробление

поверхностей прилегания к блоку

цилиндров;Износ

отверстия в направляющие втулки клапана;Срыв

или износ резьбы под свечи.

Основные

дефекты коленчатого

вала:

Изгиб

вала;Износ

наружной поверхности фланца;Биение

торцевой поверхности фланца;Износ

маслосъемных канавок;Износ

отверстия под подшипник;Износ

отверстий под болты крепления маховика;Износ

коренных или шатунных шеек;Износ

шейки под шестерню и ступицу шкива;Износ

шпоночной канавки по ширине;Увеличение

длины передней коренной шейки;Увеличение

длины шатунных шеек.

Основные

дефекты шатуна:

Изгиб

или скручивание;Износ

отверстия нижней головки;Износ

отверстия под втулку в верхней головке;Износ

отверстия во втулке верхней головки;Уменьшение

расстояния между осями верхней и нижней

головок.

Техническое обслуживание и ремонт кривошипно–шатунного механизма ГАЗ-3102. Эксплуатация контейнерных АЗС

Похожие презентации:

Обслуживание и ремонт кривошипно-шатунного механизма

Техника транспорта, обслуживание и ремонт. Ремонт кривошипно-шатунного механизма. (Тема 9.1)

Кривошипно-шатунный механизм

Кривошипно- шатунный механизм

Неисправности кривошипно-шатунного механизма и газораспределительного механизма

Кривошипно-шатунный механизм

Техническое обслуживание, диагностика и устройство кривошипно-шатунного механизма ВАЗ 2110

Кривошипно-шатунный механизм двигателя. Назначение и характеристика

Назначение и характеристика

Кривошипно-шатунный механизм

Неподвижные части кривошипно-шатунного механизма

1. Министерство образования, науки и молодёжной политики Забайкальского края Государственное автономное профессиональное образовательное

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЁЖНОЙ ПОЛИТИКИ ЗАБАЙКАЛЬСКОГО КРАЯ

ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«КРАСНОКАМЕНСКИЙ ГОРНО — ПРОМЫШЛЕННЫЙ ТЕХНИКУМ»

ПРИЛОЖЕНИЕ К ПИСЬМЕННОЙ ЭКЗАМЕНАЦИОННОЙ РАБОТЕ

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

КРИВОШИПНО–ШАТУННОГО МЕХАНИЗМА ГАЗ-3102

Приоритет маршрутных транспортных средств

Эксплуатация контейнерных АЗС

ВЫПОНИЛ СТУДЕНТ

ГРУППЫ № 30

Тарзян Александр

Краснокаменск 2016

Планово-предупредительная система

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

ПЛАНОВЫЕ РЕМОНТЫ

ЕО

ТО-1

ТО-2

СО

По потребности

восстановления

ТР

По выработке

ресурса

автомобиля

КР

Назначение

КШМ – предназначен для преобразования

возвратно-поступательного движения поршня,

во вращательное движение коленчатого вала.

Детали КШМ делится на :

Подвижным

Неподвижные

1. Поршень в сборе с кольцами

2. Шатун в сборе с пальцем

3. Коленчатый вал

4. Маховик

5. Вкладыши

Поршень в сборе с шатуном

1. Поршень

2. Поршневой палец

3. Стопорные кольца

4. Компрессионное кольцо

5. Компрессионное кольцо

6. Маслосъемное кольцо

7. Шатун

8. Нижняя разборная головка

9. Бронзовая втулка

10.Вкладыш

11.Вкладыш

12.Винты

Шатун

Верхняя неразборная головка

Тело шатуна (в сечении двутавр)

Нижняя разборная головка

Коленчатый вал

Коренные шейки

Шатунные шейки

Коленчатый вал и маховик

1.Блок цилиндров

2.Головка блока цилиндров

3.Гильза

4.Поддон картера

Блок цилиндров

Головка блока цилиндров

Поддон картера

1 — головка цилиндров, 2 — резиновый наконечник, 3 — шланг, 4 —

манометр, 5 — клапан выпуска воздуха, 6 — золотник

15. Техническое обслуживание кривошипно-шатунного механизма.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

КРИВОШИПНО-ШАТУННОГО

МЕХАНИЗМА.

ЕО – очистить двигатель от грязевых отложений. Прослушать на

всех режимах.

ТО-1 — проверить крепление опор двигателя, герметичность

соединений диагностическим оборудованием.

ТО-2 – в дополнении к операциям по ТО-1 подтянуть гайки крепления

головки цилиндров.

Диагностирование неисправностей кривошипно — шатунного

механизма.

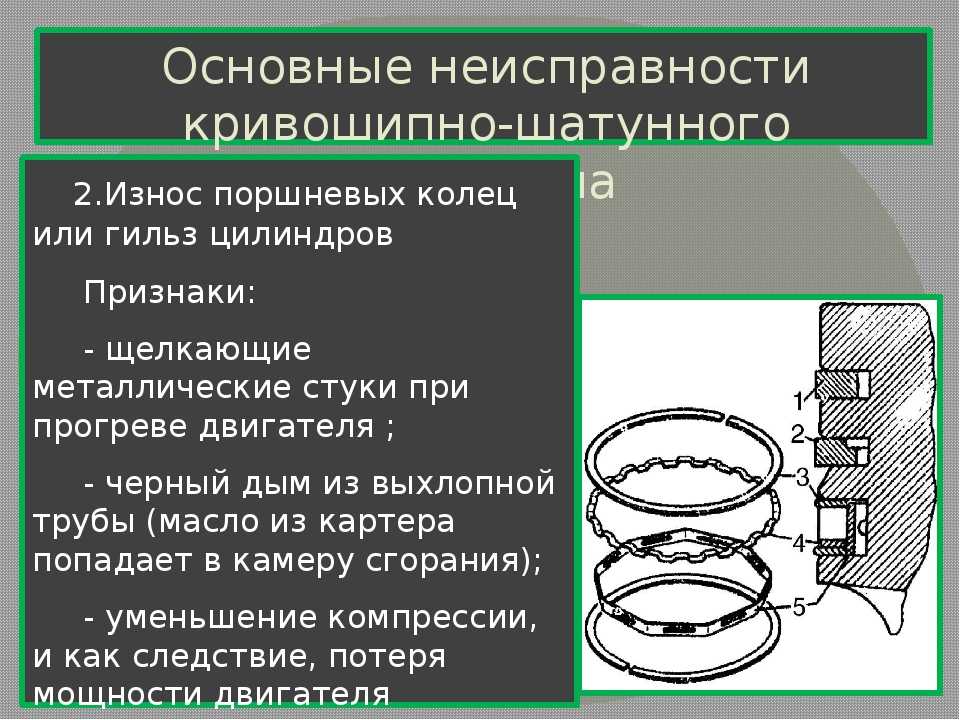

Неисправность

Причина

Двигатель не пускается

Слабая компрессия в цилиндрах ввиду износа поршневой

группы

Двигатель работает с перебоями и не развивает

номинальной мощности

Попадание в цилиндры воды из системы охлаждения

Изношены поршневые кольца

Засорена выпускная труба

Дымный выпуск отработавших газов

Закоксовывание поршневых колец

Износ поршневой группы

Двигатель не прогрет

Попадание воды в цилиндры

Стуки в двигателе

Изношены поршневые пальцы, отверстия в бобышках

поршня и верхней головки шатуна

Изношены поршни и гильзы

Изношены вкладыши и шейки коленчатого вала

Правила. Раздел 18. Пункт 18.1.

Раздел 18. Пункт 18.1.

Вне перекрёстков, где трамвайные пути пересекают проезжую часть,

трамвай имеет преимущество перед безрельсовыми транспортными

средствами, кроме случаев выезда из депо.

Правила. Раздел 18. Пункт 18.2.

На дорогах с полосой для маршрутных транспортных средств,

обозначенных знаками 5.11, 5.13.1, 5.13.2, 5.14 запрещаются движение и

остановка других транспортных средств на этой полосе.

Если эта полоса отделена от остальной проезжей части прерывистой

линией разметки, то при поворотах транспортные средства должны

перестраиваться на неё. Разрешается также в таких местах заезжать на

эту полосу при выезде на дорогу и для посадки и высадки пассажиров у

правого края проезжей части при условии, что это не создаёт помех

маршрутным транспортным средствам.

Правил. Правила. Раздел 18. Пункт 18.2.

Если эта полоса отделена от остальной проезжей части прерывистой

линией разметки, то при поворотах транспортные средства должны

перестраиваться на неё.

Точно также сплошную линию

превращают в прерывистую на съездах

в прилегающие территории. И в этом

случае, совершая поворот направо,

водитель обязан сначала перестроиться

на правую полосу.

Правила. Раздел 18. Пункт 18.2.

Разрешается также в таких местах заезжать на эту полосу при выезде на

дорогу и для посадки и высадки пассажиров у правого края проезжей

части при условии, что это не создаёт помех маршрутным транспортным

средствам.

Правила. Раздел 18. Пункт 18.3.

В населённых пунктах водители должны уступать дорогу троллейбусам и

автобусам, начинающим движение от обозначенного места остановки.

Водители троллейбусов и автобусов могут начинать движение только

после того, как убедятся, что им уступают дорогу.

Контейнерные – Это АЗС с надземным расположением резервуаров для

хранения топлива. Они характеризуются раздельным размещением ТРК и

резервуара с технологическим оборудованием в контейнерах, выполненных как

отдельные заводские изделия.

Контейнерная АЗС – как правило, этот тип заправки предназначается для

приема, хранения, а также выдачи потребителям (владельцам

автотранспортных средств) одного вида топлива (редко – двух и более). Такие

АЗС характеризуются тем, что ТРК с необходимым технологическим

оборудованием размещены в одном контейнере и соединены с другим

контейнером – резервуаром для хранения топлива, в единую технологическую

систему. Применение контейнерных АЗС оправдано на строительстве

крупных объектов, где задействовано большое количество транспортных

средств, дорожной и специальной техники.

Основными преимуществами контейнерной АЗС являются:

•Относительно низкая стоимость комплекта, срок окупаемости не больше

одного года.

•Небольшой временной срок монтажа и наладки (примерно две недели).

•Благодаря надежной и прочной конструкции резервуара контейнерная АЗС не

требует строительства сложного фундамента.

•Не требуется установка специальной емкости для возможного аварийного

пролива топлива.

English

Русский

Правила

Момент затяжки шатуна. Момент затяжки коренных и шатунных подшипников. Что такое подшипники скольжения

Многие автолюбители, привыкшие самостоятельно ремонтировать свой автомобиль, не понаслышке знают, что ремонт двигателя – дело очень сложное и ответственное.

Так как ремонт силового агрегата требует от автомобилиста не только определенных навыков, но и знаний для правильного выполнения технологического процесса. Сегодня в статье мы кратко рассмотрим кривошипно-шатунный механизм, его роль в двигателе автомобиля.

Кроме того, мы также расскажем о важности соблюдения моментов затяжки коренных и шатунных подшипников, нюансах и последовательности выполнения этой операции и других. важные аспекты. Поэтому новичкам будет полезно несколько расширить свои знания по теме, прочитав нашу статью.

Концепция КШМ

Кривошипно-шатунный механизм, сокращенно КШМ, является важнейшим узлом агрегата для двигателя. Основной задачей этого механизма является изменение прямолинейных движений поршня на вращательные и наоборот. Этот момент вращения возникает за счет сгорания топлива в цилиндрах двигателя.

Основной задачей этого механизма является изменение прямолинейных движений поршня на вращательные и наоборот. Этот момент вращения возникает за счет сгорания топлива в цилиндрах двигателя.

Как известно, продукты сгорания горючей смеси имеют свойство расширяться. Затем под высоким давлением они толкают поршни двигателя вниз, а те, в свою очередь, передают усилие на шатуны и коленчатый вал. Именно благодаря специфической форме коленчатого вала в двигателе одно движение преобразуется в другое, что в конечном итоге позволяет колесам машины вращаться.

По своим функциям коленчатый вал является наиболее нагруженным механизмом двигателя. Именно этот узел определяет, какую форму будет иметь тот или иной силовой агрегат и как в нем будут располагаться цилиндры. Это связано с тем, что каждый тип двигателя создается для определенной цели. Некоторым автомобилям требуется максимальная мощность двигателя, малый вес и габариты, в то время как другие отдают предпочтение простоте обслуживания, надежности и долговечности. Поэтому производители выпускают для разных типов двигателей разные виды кривошипно-шатунных механизмов. КШМ делятся на однорядные и двухрядные.