Содержание

История изобретения стали | Великие открытия человечества

Сталь — важнейший продукт металлургии железа, представляющий собой сплав железа с углеродом. Уже в VII веке до нашей эры кельты научились получать железо из железной руды. Руду нагревали в открытой печи, используя пламя древесного угля. В результате получался твердый чугун. Однако из-за высокого содержания углерода чугун был хрупкий и непригодный для ковки. Если уменьшить процентное содержание углерода до 2,14%, то получится твердый и крепкий сплав, которому можно придавать различные формы путем ковки и штамповки. Это и была сталь, из которой стали производить инструменты, все виды оружия и различные детали машин. Для снижения содержания углерода и прочих ненужных примесей чугун вновь нагревается до жидкого состояния и подвергается фришеванию. Качества стали улучшаются с добавлением легирующих элементов. Сплав железа (не менее 45%), углерода и легирующих элементов называют легированной сталью.

Но прежде, чем получить стальные изделия, следовало совершить множество трудоемких операций. Вначале из железной руды выплавляли чугун, который превращали в мягкое железо. Полученную железную крицу подвергали длительной проковке, в результате получали нужную стальную деталь, либо только заготовку, которую окончательно обрабатывали на металлорежущих станках. Изначально избыточное количество углерода удаляли из чугуна путем кричного передела. Процесс происходил в открытой печи (кричном горне). На горящий древесный уголь помещали чушки чугуна. Путем вдувания горячего воздуха очищали расплавленный чугун от излишнего углерода. Расплавленный металл собирался на поду горна. Происходило дополнительное удаление углерода путем окисления железистого шлака. Образовавшуюся кашицу (крицу) подвергали ковке для удаления шлака.

Вначале из железной руды выплавляли чугун, который превращали в мягкое железо. Полученную железную крицу подвергали длительной проковке, в результате получали нужную стальную деталь, либо только заготовку, которую окончательно обрабатывали на металлорежущих станках. Изначально избыточное количество углерода удаляли из чугуна путем кричного передела. Процесс происходил в открытой печи (кричном горне). На горящий древесный уголь помещали чушки чугуна. Путем вдувания горячего воздуха очищали расплавленный чугун от излишнего углерода. Расплавленный металл собирался на поду горна. Происходило дополнительное удаление углерода путем окисления железистого шлака. Образовавшуюся кашицу (крицу) подвергали ковке для удаления шлака.

Кричный передел существовал с XIV века, в 1784 году английским металлургом Г. Кортом была предложена новая технология получения стали — пудлингование. Согласно этой технологии, чугун плавился в специальной пудлинговой печи без контакта с топливом. Пудлинговая печь позволила заменить дорогостоящий древесный уголь на менее дорогой — каменный. Расплавленный чугун доводили до тестообразного состояния. С целью увеличения доступа кислорода расплавленную массу перемешивали металлическими штангами. Дальше тестообразную крицу проковывали. Правда, процесс получения стали таким методом был трудоемким, медленным и дорогим.

Расплавленный чугун доводили до тестообразного состояния. С целью увеличения доступа кислорода расплавленную массу перемешивали металлическими штангами. Дальше тестообразную крицу проковывали. Правда, процесс получения стали таким методом был трудоемким, медленным и дорогим.

Бессемеровский способ производства стали

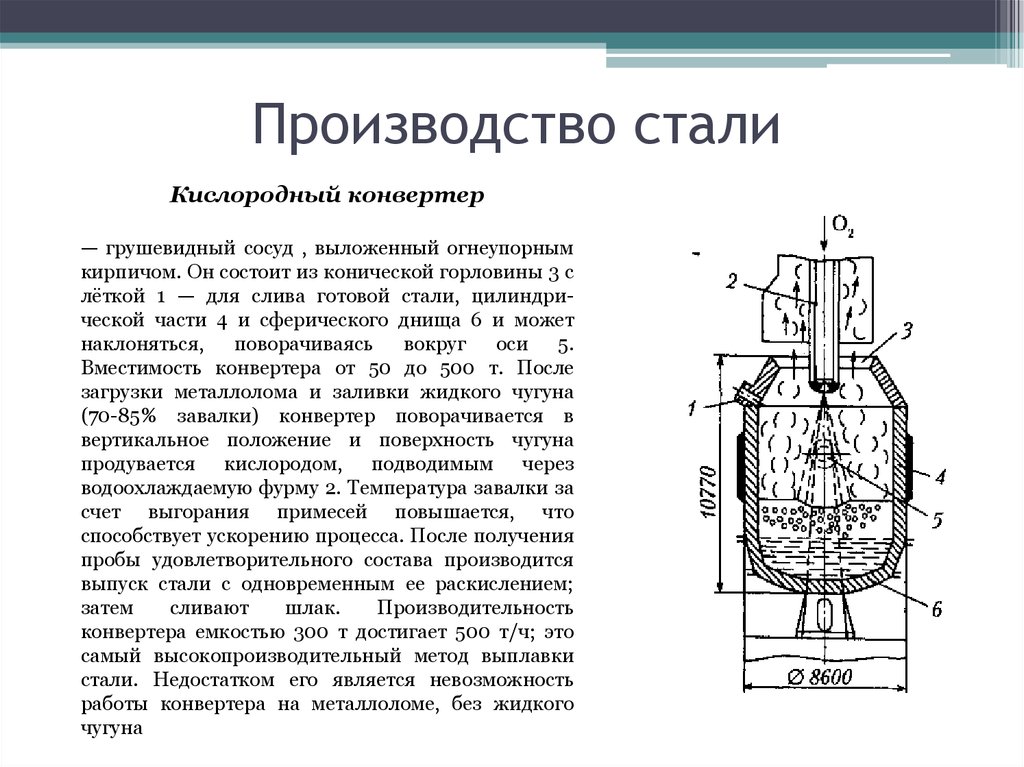

Бессемер усовершенствовал этот процесс и в 1856 году продемонстрировал конвертер, предназначенный для получения жидкой стали. Выходящий из доменной печи чугун поступал в конвертер — резервуар, на дне которого имелись отверстия для подачи воздуха. Благодаря подвижным опорам конвертер можно было свободно перемещать из горизонтального положения в вертикальное, когда он будет наполнен. Кислород воздуха, вдуваемый через нижние отверстия, соединяется с углеродом, выделяемым при нагревании из чугуна. Когда процесс закончен, конвертер занимает горизонтальное положение и в нем образуется железо, в которое добавляют примеси. Получается сталь, содержащая низкий процент кислорода. Весь процесс занимал мало времени, за 20 минут получалось столько же стали, сколько бы пудлинговая печь выдала за целый день.

Весь процесс занимал мало времени, за 20 минут получалось столько же стали, сколько бы пудлинговая печь выдала за целый день.

Мартеновский способ производства стали

В 1864 году был изобретен мартеновский способ выплавки стали, основанный на сходном принципе. Оба способа получили широкое распространение и позволили получать сталь в неограниченных количествах. Однако они не позволяли получить руду высокого качества из руды, которая содержала фосфор и серу. В 1878 году С. Томас решил эту проблему, добавив в конвертер 10-15% извести. Образовывающиеся шлаки удерживали фосфор и он выгорал с другими ненужными примесями. Полученная сталь была очень высокого качества. Уже в первые несколько лет после применения бессемеровского и мартеновского способов получения высококачественной стали ее выпуск вырос во всем мире на 60%.

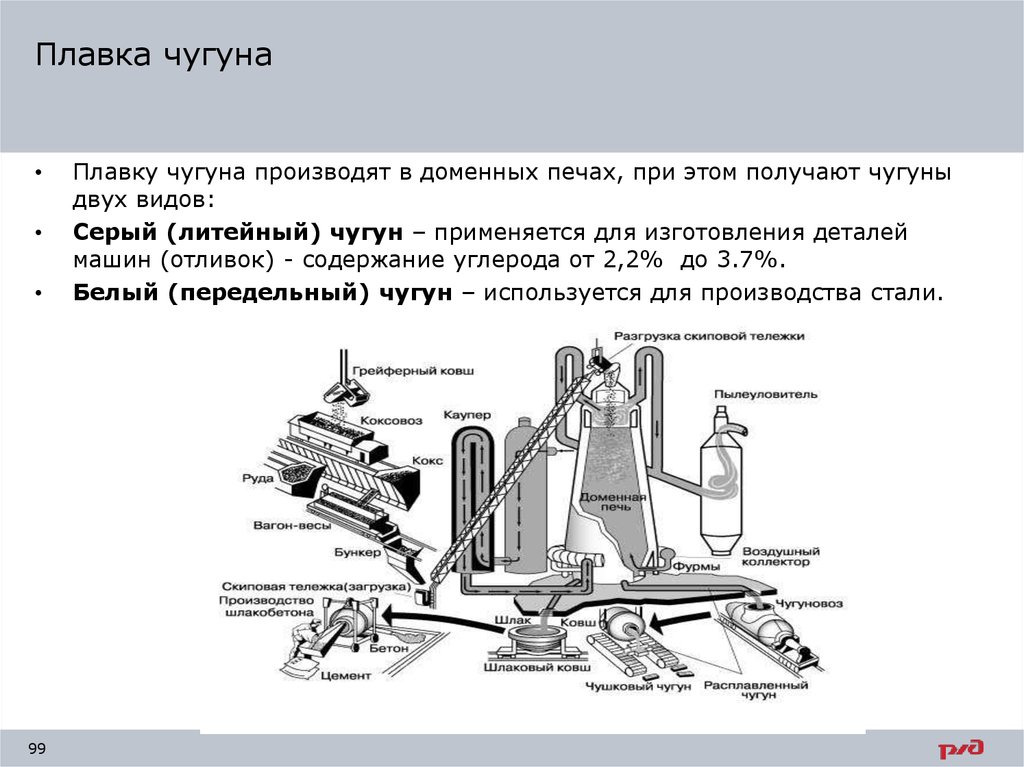

Производство чугуна и стали

СУЩНОСТЬ

ДОМЕННОГО ПРОИЗВОДСТВА

В металлургии

черных металлов чугун занимает особо

важное место, являясь первичным продуктом

для переработки его в сталь и для

производства чугунного литья.

Основным способом

получения чугуна является доменный

процесс. Он ведется в доменных печах и

заключается в восстановлении из руды

железа и других примесей при помощи

окиси углерода и твердого раскаленного

углерода и последующем науглероживании

и плавлении его.

Электродоменный

процесс применяется только в странах,

обладающих значительным запасом

дешевой электроэнергии. Получение

синтетического чугуна из стального

лома с углеродосодержащими материалами

производится в электрических печах

очень редко.

Успешный ход

доменного процесса обеспечивают два

основных условия:

1) количество тепла

и температура по высоте печи должны

быть распределены так, чтобы все реакции

протекали в определенном месте и в

определенное время;

2) образование

шлака должно происходить только после

окончания восстановления из руды

железа и необходимых примесей.

Первое условие

обеспечивается непрерывным движением

в печи двух встречных потоков: поднимающихся

снизу вверх горячих газов от сгорания

в горне топлива и опускающихся сверху

вниз шихтовых материалов, нагревающихся

и плавящихся под действием тепла газов.

Второе условие

обеспечивается подбором по тугоплавкости

шлаков соответственно сортам выплавляемого

чугуна, чтобы образовавшийся шлак не

сплавил руду до восстановления железа

и других примесей, не изменил заданного

состава чугуна и не вызвал расстройство

в ходе процесса.

ФИЗИКО-ХИМИЧЕСКИЕ

ПРОЦЕССЫ

Горение топлива.Горячий воздух, вдуваемый через фурмы,

сжигает углерод кокса по реакции:

С+02=С02+94052кал,

(1)

но при движении

газов вверх СО2встречает углерод

раскаленного кокса и разлагается по

реакции:

С02+С =

2СО-41220/кал. (2)

Одновременно с

этим идет реакция восстановления

водорода из пара, содержащегося в дутье:

Н20пар+С = Н2

+ СО-31382кал. (3)

Восстановление

железа из рудыначинает происходить

при помощи окиси углерода (непрямое

восстановление) в верхних горизонтах

печи и идет в следующем порядке:

Fe20з ->Fез03 =FеО

—Fе

прямое восстановление

идет и при более высоких температурах

FeO

+С=Fе+СО-37284/кал

В современных экономично

работающих печах примерно 60% железа

восстанавливается газами и 40% — твердым

углеродом.

Науглероживание

железа,т. е. образование карбида

железа, в условиях доменной печи

начинается при 400—500°С при помощи

окиси углерода по реакции:

ЗFеО+5СО

=Fе3С + 4С02- 58028кал(18)

и продолжается

при более высоких температурах

Fe3+2СО==Fe3С + С02+ 36220кал.

Плавление

науглероженного железаначинается

при температуре, близкой к 1140°С, когда

содержание углерода в нем достигает

4,3%, и должно заканчиваться в шахте печи

до того, как начнет плавиться пустая

порода.

Шлакообразование,т. е. сплавление пустой породы руды с

флюсом, в печи при температуре около

1200°С.

РАБОТА ДОМЕННОЙ

ПЕЧИ

Доменная печь

работает Круглые сутки непрерывно в

течение пяти — восьмилетнего периода,

называемого кампанией.

В начале кампании

печи или при задувке проверяются все

устройства ее, опробуется оборудование,

производится сушка и разогрев кладки,

готовится и грузится задувочная шихта

из отборных материалов и производится

задувка в течение 4—5 суток. Горючие

Горючие

материалы в горне, зажигаются горячим

воздухом с температурой около 600°С.

Дутье дается постепенно.

Первый выпуск

шлака производится обычно через 15 часов,

а чугуна — через сутки после задувки.

Нормальная производительность печи

достигается, как правило, на

шестые-седьмые сутки.

Выпуск чугуна и

шлака производится по графику: чугун 6

раз в сутки через каждые 4 часа, а шлак

через 1,5—2 часа по мере накопления. Чугун

и шлак выпускаются в ковши чугуновозов

и шлаковозов, подаваемых под соответствующие

желобы печи.

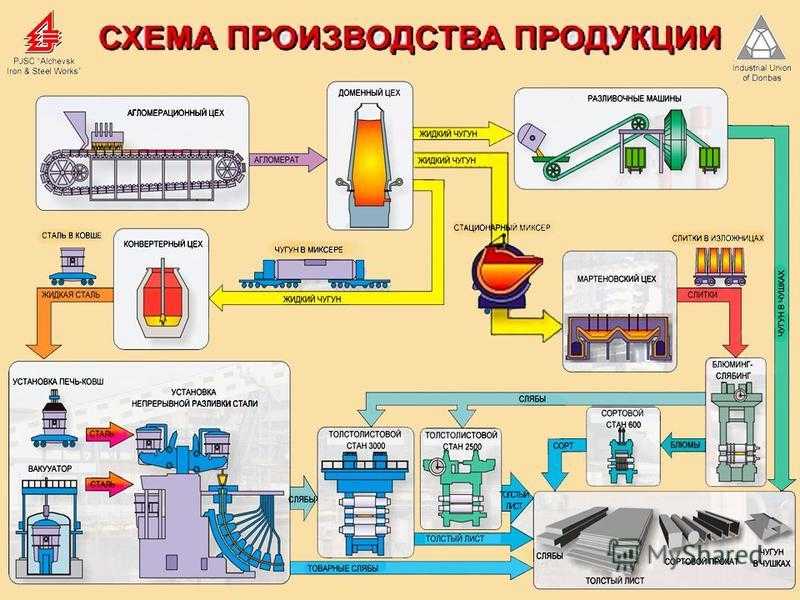

В зависимости от

характера использования чугуна его

подают либо в сталеплавильный цех для

использования в жидком состоянии,

либо ‘на разливочную машину для отливки

чугунных чушек.

В сталеплавильных

цехах чугун чаще всего заливают

непосредственно в миксеры емкостью

до 1500 т, отапливаемые доменным газом.

Служит миксер для выравнивания

химического состава и температуры

чугуна, а также для удаления из него

серы.

СУЩНОСТЬ ПРОИЗВОДСТВА

СТАЛИ

Сталь, как и чугун,

представляет собой сплав железа с

углеродом и с другими примесями, но

отличается от него меньшим содержанием

их. Это обусловливает коренную разницу

в процессах получения их: если процесс

получения чугуна по преимуществу

восстановительный, то процесс получения

стали из чугуна окислительный. Он

сводится к окислению примесей чугуна

до нужных пределов при помощи чистого

кислорода или кислорода воздуха или

руды.

Все процессы в

плавке стали обусловлены известными

положениями физической химии:

1) реакции идут в

строгой последовательности в зависимости

от температуры металла и шлака: при

низких температурах идут экзотермические

реакции, при повышении температуры —

реакции с выделением малого количества

тепла и при высоких температурах —

эндотермические реакции;

2) скорость реакции

пропорциональна концентрации действующих

друг на друга масс, т. е. определяется

е. определяется

процентным содержанием веществ в

металле и в шлаке, а также температурой

и химическим сродством;

3) вещество,

растворенное в металле и в шлаке,

распределяется между ними так, что

процентное содержание его в каждом из

них при определенных температурах

является постоянным;

4)

всякая система, находящаяся в состоянии

химического равновесия, на все процессы,

действующие извне, отвечает возникновением

внутри системы процессов, стремящихся

уничтожить результаты внешнего

воздействия.

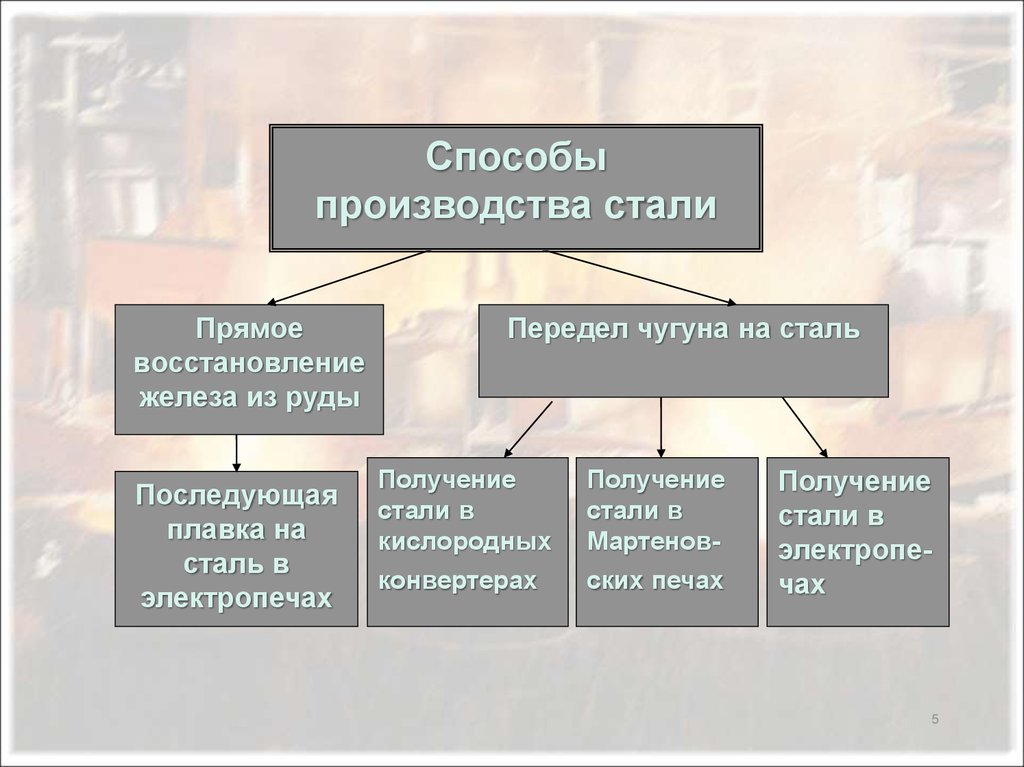

В далекие

доисторические времена сталь получали

в тестообразном состоянии непосредственно

из руд в примитивных сыродутных

горнах. Позднее в таком же состоянии

сталь получали из чугуна в кричных

горнах, а с 1784 г. — в пудлинговых печах.

Это были малопроизводительные, физически

тяжелые, требующие большого расхода

топлива и дорогостоящие способы. В

поисках новых, более производительных

и экономичных способов,были

последовательно открыты способы

получения стали в жидком состоянии:

бессемеровский (1855 г. ), мартеновский

), мартеновский

(1865 г.), томасовский (1878г.) и

электрометаллургический (1900г.).

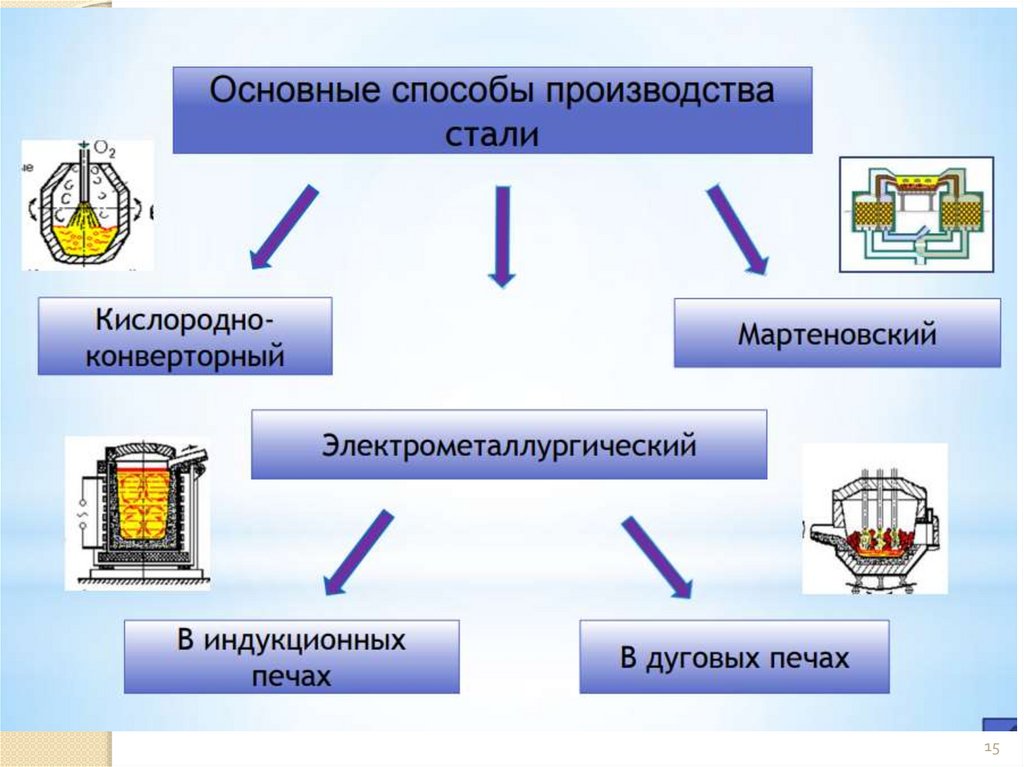

БЕССЕМЕРОВСКИЙ

ПРОЦЕСС

Плавка стали при

бессемеровском процессе, открытом Генри

Бессемером в 1855—1856 гг., ведется в

конвертерах.

Сущность процессазаключается в том, что кислород воздуха,

продуваемого через жидкий чугун, окисляет

его примеси и при интенсивно идущих

реакциях образуется такое количество

тепла, которого без подвода извне вполне

достаточно для превращения чугуна в

сталь в течение 10—12мин.Исходным

материалом служит бессемеровский чугун,

содержащий 0,7—1,75% кремния, 0,5—1,2% марганца

и не более 0,07% фосфора и 0,04—0,06% серы.

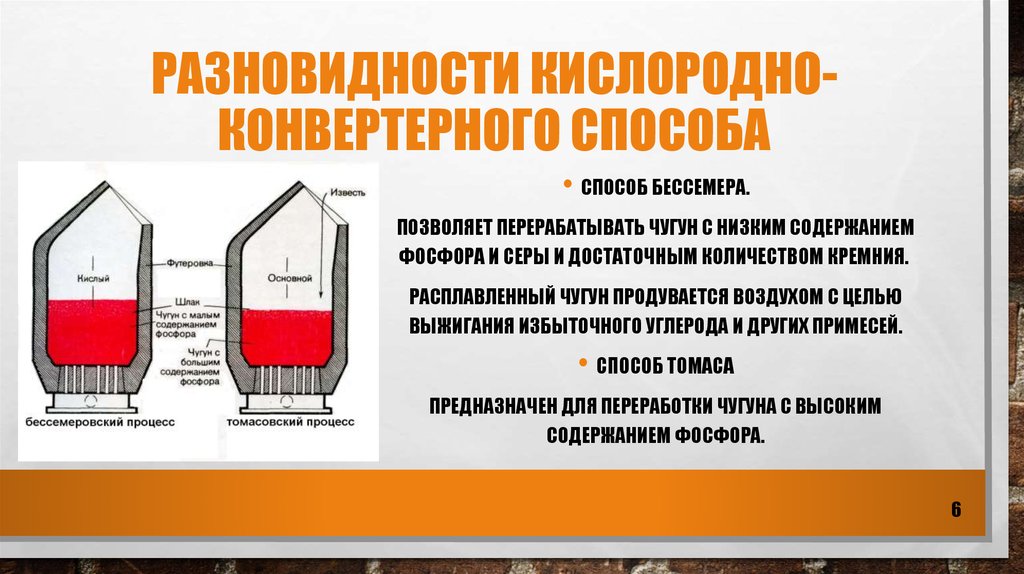

ТОМАСОВСКИЙ ПРОЦЕСС

Невозможность

передела бессемеровским способом

чугунов с повышенным содержанием фосфора

и серы, ограничила распространение его

в ряде стран. Проблему переработки

фосфористых чугунов в сталь, разрешил

С. Д. Томас, применив в конвертере вместо

кислой, основную футеровку из

обожженного доломита, связанного

обезвоженной каменноугольной смолой,

и известь для образования шлака и

связывания фосфорного ангидрида.

Конструкция

томасовского конвертера принципиально

не отличается от бессемеровского,

за исключением материала футеровки.

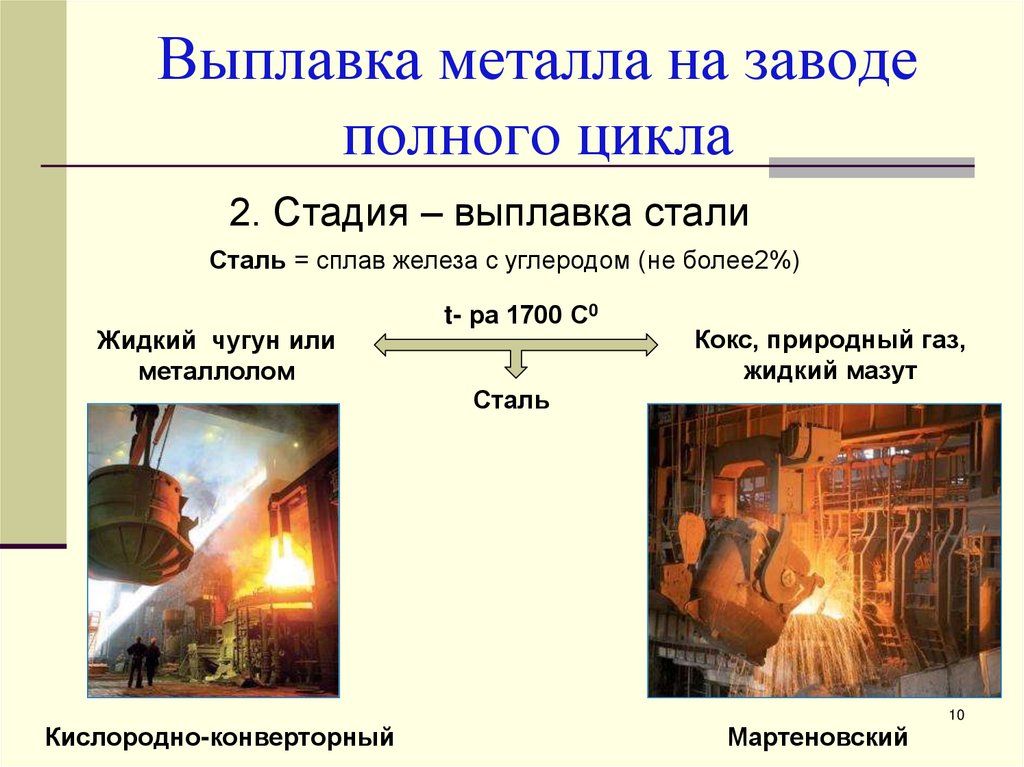

МАРТЕНОВСКИЙ

ПРОЦЕСС

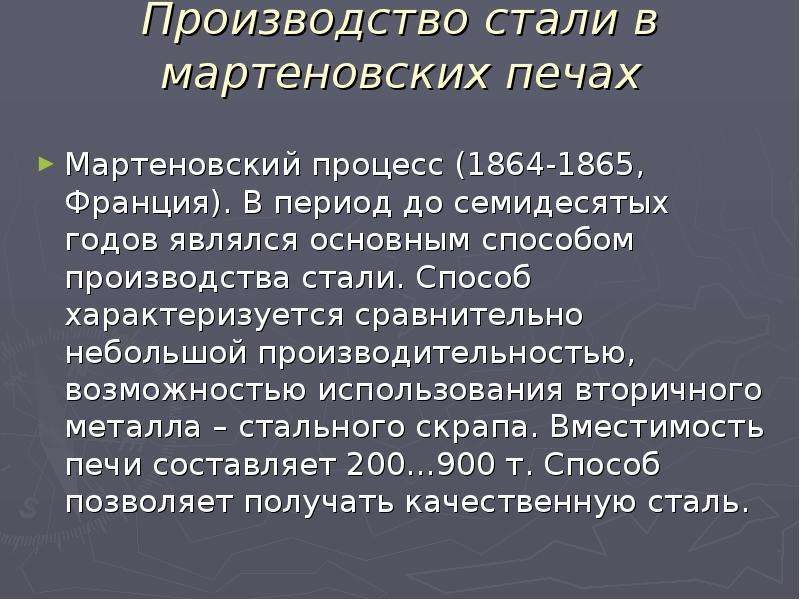

В мировой выплавке

стали главная роль принадлежит

мартеновскому производству. В нашей

стране около 90% стали выплавляется

в мартеновских печах. Причинами столь

широкого распространения этого процесса

являются: неприхотливость в выборе

шихтовых материалов, легкость управления

и контроля за ходом плавки вплоть до

автоматизации, возможность выплавки

самой разнообразной по качеству,

назначению и по сортам стали, легкая

приспособляемость к любым условиям и

масштабу производства.

Начало мартеновского

процесса относится к 1865 г., когда П. и Э.

Мартены во Франции построили 1,5-тонную

регенеративную печь и получили в ней

сталь удовлетворительного качества из

стального лома и чугуна.

Мартеновский

процесс заключается в расплавлении

шихты, снижении в ней содержания углерода,

кремния, марганца, удалении нежелательных

примесей ( S,P) и введении недостающих элементов

(легирование). Температура в печи должна

Температура в печи должна

обеспечивать пребывание металла в

жидком состоянии; к концу плавки она

должна составлять 1600 – 16500С. Для

связывания шлаков добавляют флюс

(известнякCaCO3).

Избыток кислорода удаляют раскислением,

вводяMnилиSi.

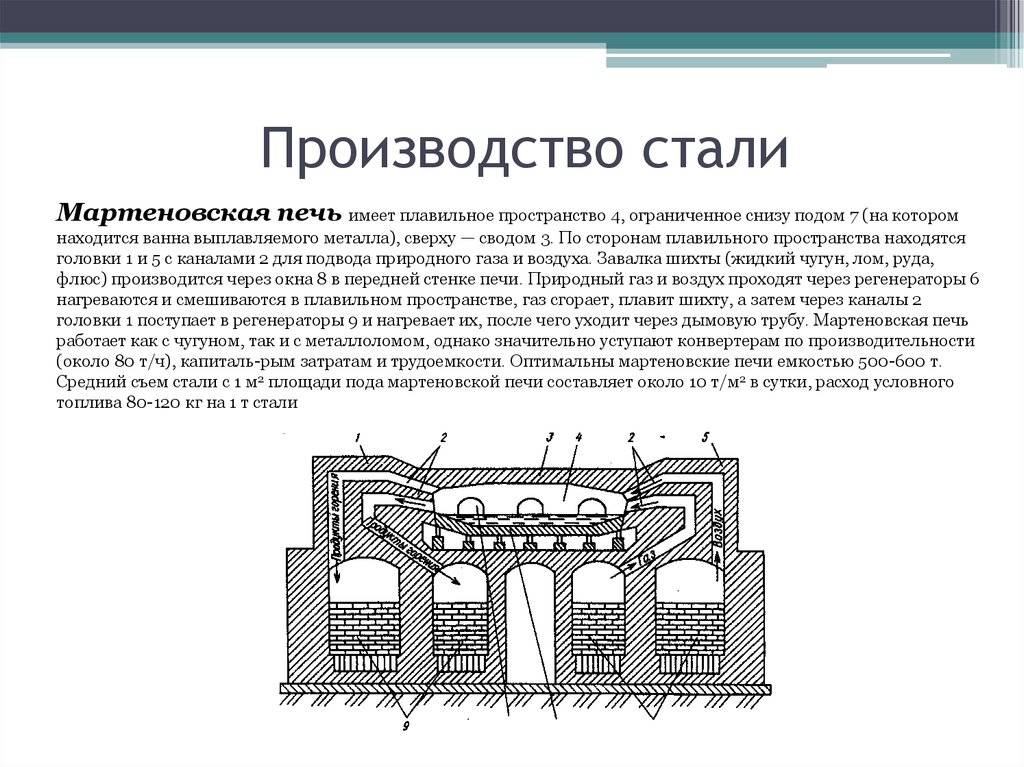

Мартеновская

печьявляется регенеративной печью.

В ней высокая температура для выплавки

стали достигается тем, что участвующие

в горении газ и воздух (или только воздух)

нагреваются до 1100—1300° теплом отходящих

газов в регенераторах.

Исходными

материаламив мартеновском процессе

являются чугун и стальной лом (скрап).

Стальной лом

(скрап) сортируют по составу с целью

отделения легированных отходов и

сплавов цветных металлов во избежание

потерь их при плавке.

В

зависимости от местных условий плавку

ведут на шихте с различным соотношением

в ней чугуна и стального лома, что

предопределяет главные разновидности

процесса.

/. Скрап-рудный

Скрап-рудный

процесс,в котором 60—70% шихты составляет

чугун, а остальную часть стальной лом,

ведется на металлургических заводах

с собственным доменным производством.

2. Скрап-процесс,в котором шихта составляется из 30—50%

привозного чугуна и 70—50% стального

лома, применяется на машиностроительных

и металлургических заводах, не имеющих

своего доменного производства. Отличается

этот процесс от скрап-рудного процесса

только методами завалки и плавления

шихты.

3. Рудный процесс,в котором плавка ведется только на

одном жидком чугуне без стального

лома, в настоящее время не применяется

по технической нецелесообразности и

экономической невыгодности.

4. Карбюраторный

процесс,в котором плавка ведется

исключительно на стальном ломе, а

чугун заменен антрацитом, каменноугольным,

нефтяным или торфяным коксом, ведется

только в случаях острого недостатка

или полного отсутствия чугуна на заводах.

Производительность печей при этом

процессе снижается на 25—40%, а металл

получается более низкого качества.

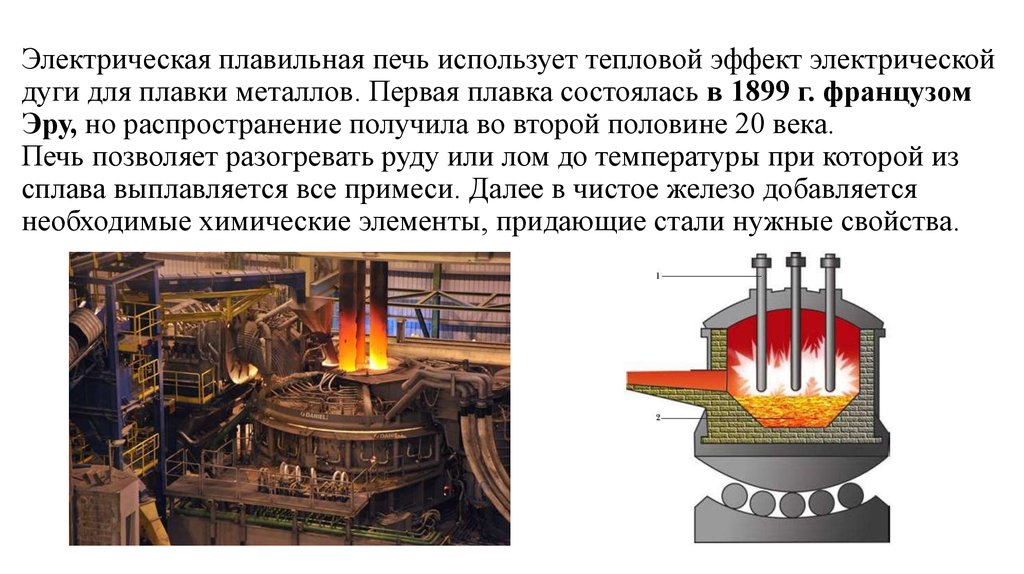

ПРОИЗВОДСТВО СТАЛИ

В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

Основные

преимущества производства стали в

электрических печах, заключаются в

следующем:

1) в возможности

получения самых высококачественных

сталей и тугоплавких сплавов с минимальным

количеством газов, вредных примесей

и неметаллических включений;

2) гибкость работы

при всех режимах и характерах производства

с использованием твердой и жидкой

завалки с любым количеством дешевого

стального лома;

3) в самом малом

угаре металла и особенно легирующих

примесей по сравнению со всеми плавильными

агрегатами;

4) в простоте

устройства, компактности, легкости

обслуживания и относительной дешевизне

печей.

Исходные материалы.Основными материалами для плавки

являются стальной лом, отходы и специальные

заготовки.

Глоссарий — worldsteel.org

Язык стали

Этот глоссарий представляет собой введение в мир стали.

Сплав

Материал с металлическими свойствами, состоящий из двух или более веществ, из которых хотя бы одно должно быть металлом.

Отжиг

Процесс термической обработки, при котором стальные изделия повторно нагревают до подходящей температуры для снятия напряжений от предыдущей обработки и для их смягчения и/или улучшения их обрабатываемости и свойств холодной штамповки.

Видимое использование стали (ASU)

ASU получается путем сложения поставок (определяемых как то, что выходит из ворот предприятия производителя стали) и чистого прямого импорта. В качестве единицы измерения worldsteel использует метрическую тонну.

Пруток

Готовое стальное изделие, обычно плоское, квадратное, круглое или шестиугольное. Прокат из заготовок, прутки производятся двух основных видов: товарный и специальный.

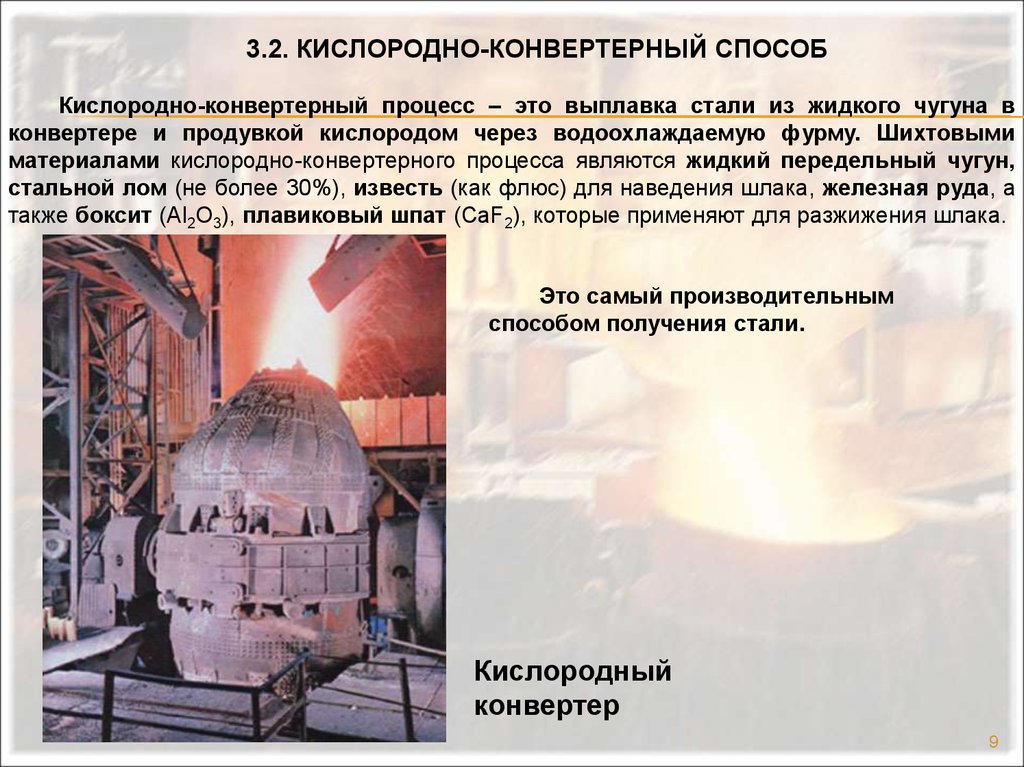

Производство стали в кислородном кислороде

Изготовление стали путем окисления путем подачи кислорода через фурму над расплавленной смесью чугуна и стального лома.

Бессемеровский процесс

Процесс производства стали путем вдувания воздуха в расплавленный чугун через днище конвертера.

Заготовка

Стальной полуфабрикат квадратного сечения до 155мм х 155мм. Этот продукт либо прокатывается, либо непрерывно разливается, а затем преобразуется путем прокатки для получения готовых изделий, таких как катанка, сортовой прокат и другие профили. Ассортимент полуфабрикатов размером более 155 мм х 155 мм называется блюмом.

Заготовка

Стальной лист высокой точности, простой или сложной формы, иногда разной толщины, в основном составляющий детали кузова автомобиля.

Доменная печь

Печь для выплавки железа из железной руды.

Блюм

См. заготовку

Прорывная технология

Прорывная технология позволяет производить низкоуглеродистую сталь совершенно иначе, чем в обычной доменной печи, технологии прямого восстановления или электродуговой печи. Примеры разрабатываемых прорывных технологий включают восстановление водорода, применение CCS, электролиз железной руды, набор технологий использования и хранения углерода (CCUS) и новые процессы восстановительной плавки.

Примеры разрабатываемых прорывных технологий включают восстановление водорода, применение CCS, электролиз железной руды, набор технологий использования и хранения углерода (CCUS) и новые процессы восстановительной плавки.

Безуглеродистая

Безуглеродистая – это сложное выражение для обозначения стали, поскольку сталь без углерода – это железо, а содержание углерода в стали точно контролируется для достижения свойств, требуемых в конкретной партии. Углерод необходимо будет добавить к железу, восстановленному водородом, чтобы превратить его в сталь в процессе рафинирования.

Сталь с нулевым содержанием углерода (или сталь с нулевым содержанием углерода)

Если удается достичь баланса между парниковыми газами, выбрасываемыми в атмосферу при производстве стали, и выбросами, удаляемыми из атмосферы поглотителями, полученную сталь можно назвать сталью с нулевым содержанием углерода (или сталью с нулевым содержанием углерода). Производство углеродно-нейтральной стали может потребовать компенсаций в других секторах для достижения истинной нейтральности, и важно, чтобы в случае заявлений об углеродной нейтральности производители были прозрачны в отношении границ, своих методологий учета, а также качества и достоверности любых используемых компенсаций.

Производство углеродно-нейтральной стали может потребовать компенсаций в других секторах для достижения истинной нейтральности, и важно, чтобы в случае заявлений об углеродной нейтральности производители были прозрачны в отношении границ, своих методологий учета, а также качества и достоверности любых используемых компенсаций.

Углеродистая сталь

Тип стали, основным легирующим элементом которой является углерод.

Науглероживание

Повышение содержания углерода в стали путем диффузии углерода в поверхность, что позволяет подвергнуть поверхность термообработке для образования твердого износостойкого слоя.

Отливка

Объект, сформированный с помощью формы.

Чистая сталь

Чистая сталь — это техническое выражение, используемое в сталелитейном секторе для обозначения сталей с низким содержанием примесей, оксидов, включений или низким или сверхнизким содержанием углерода, растворенного в металле. Фраза широко используется, в том числе Worldsteel в нашем «Исследовании чистой стали» 2004 года, и означает что-то конкретное. Таким образом, worldsteel не относится к «чистой стали» в контексте изменения климата.

Фраза широко используется, в том числе Worldsteel в нашем «Исследовании чистой стали» 2004 года, и означает что-то конкретное. Таким образом, worldsteel не относится к «чистой стали» в контексте изменения климата.

Уголь

Основное топливо, используемое интегрированными производителями чугуна и стали.

Покрытие

Нанесение защитного слоя на внешнюю сторону материала различными методами, например, гальванопокрытием.

Рулон

Готовое стальное изделие, такое как лист или полоса, намотанные или намотанные после прокатки.

Кокс

Форма коксования угля, сжигаемого в доменных печах для восстановления железорудных окатышей или других железосодержащих материалов.

Коксовые печи

Печи, в которых производится кокс. Уголь обычно сбрасывается в печи через отверстия в крыше и нагревается за счет сжигания газа в дымоходах в стенах коксовой батареи. После прогрева в течение примерно 18 часов торцевые дверцы снимаются, и ползун проталкивает кокс в тушильный вагон для охлаждения перед подачей в доменную печь.

После прогрева в течение примерно 18 часов торцевые дверцы снимаются, и ползун проталкивает кокс в тушильный вагон для охлаждения перед подачей в доменную печь.

Холодная прокатка

Пропускание предварительно горячекатаного листа или полосы через холодные валки (ниже температуры размягчения металла). Холодная прокатка позволяет получить более тонкий, гладкий и прочный продукт, чем при горячей прокатке.

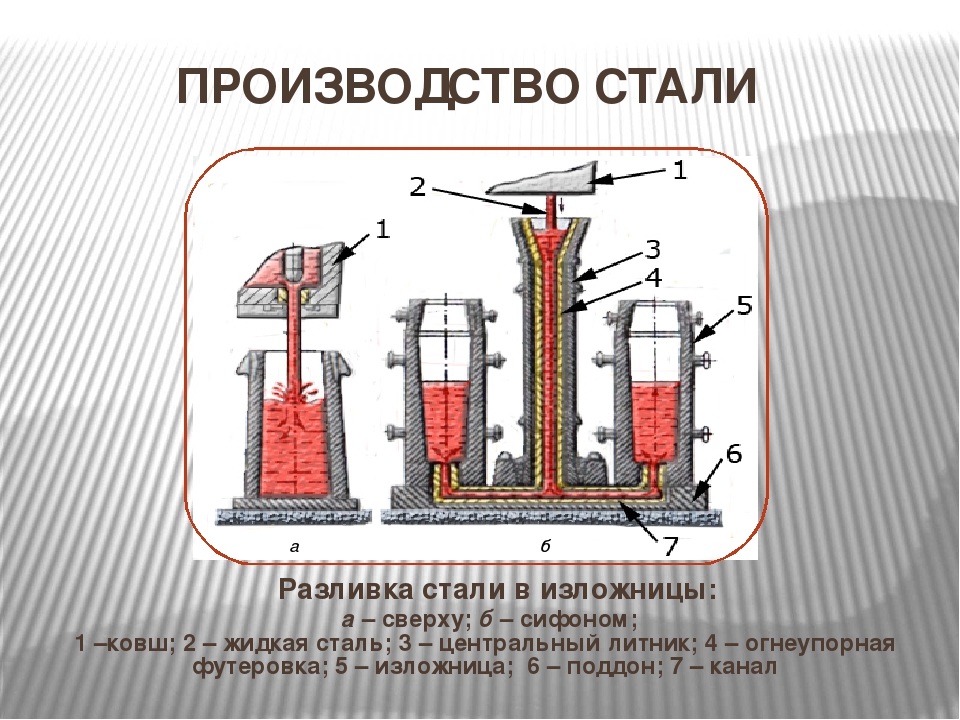

Непрерывное литье

Процесс затвердевания стали в виде непрерывной заготовки, а не отдельных слитков. Расплавленную сталь разливают в изложницы с открытым дном, охлаждаемые водой. Когда расплавленная сталь проходит через форму, внешняя оболочка затвердевает.

CRC

Холоднокатаный рулон (см. холодная прокатка)

Необработанная сталь

Сталь в первом твердом состоянии после плавления, пригодная для дальнейшей обработки или продажи. Синоним необработанной стали.

Прямое восстановление

Группа процессов получения железа из руды без превышения температуры плавления. Домна не нужна.

Электродуговая печь

Печь, в которой плавится стальной лом с использованием тепла, выделяемого электрической дугой высокой мощности. В процессе плавки добавляются элементы для достижения правильного химического состава, а в печь вдувается кислород для очистки стали.

Электротехническая сталь

Специально изготовленные холоднокатаные листы и полосы, содержащие кремний, обработанные для придания определенных магнитных характеристик для использования в электротехнической промышленности.

Зеленая сталь

Зеленая сталь используется и интерпретируется многими разными сторонами для обозначения разных вещей, часто в контексте маркетинга новых, более экологически безопасных продуктов. Он использовался для обозначения стали, произведенной с использованием прорывной технологии, стали, произведенной из металлолома, повторно используемой и восстановленной стали, а также обычной стали с компенсацией выбросов за счет выбытия углеродных единиц или квот. Учитывая это присущее отсутствие ясности и разнообразие значений, «зеленая сталь» не является выражением, которое использует worldsteel.

Учитывая это присущее отсутствие ясности и разнообразие значений, «зеленая сталь» не является выражением, которое использует worldsteel.

Сталь, не содержащая ископаемого топлива

Сталь, не содержащая ископаемого топлива, — это сталь, изготовленная без использования каких-либо ископаемых видов топлива, таких как уголь или природный газ, а также энергии, полученной из ископаемого топлива.

Ископаемый водород

Ископаемый водород производится из неослабевающего ископаемого топлива, в основном:

- Серый водород производится из природного газа в процессе паровой конверсии метана без CCS, поэтому CO2 выбрасывается в атмосферу.

- Коричневый или черный водород производится путем газификации угля и приводит к значительно более высоким выбросам парниковых газов, чем другие оттенки.

Водород

Водород является ключевым вектором, который позволит значительно сократить выбросы парниковых газов в черной металлургии, и многие участники worldsteel изучают этот технологический вариант. Водороду часто приписывают цвет, в зависимости от его характеристик с низким содержанием углерода.

Водороду часто приписывают цвет, в зависимости от его характеристик с низким содержанием углерода.

Когда компания worldsteel говорит о водороде с низким содержанием углерода, мы имеем в виду:

- Зеленый водород производится путем электролиза воды с использованием возобновляемой электроэнергии.

- Голубой водород производится из природного газа в процессе паровой конверсии метана в сочетании с CCS.

- Водород также можно производить с помощью электролиза с использованием других источников электроэнергии с низким содержанием углерода, таких как атомная энергия или CCS. Мы также считаем, что это низкоуглеродный.

Плоский прокат

Тип готового стального проката, такой как стальная полоса и лист.

Горячее цинкование погружением

Процесс, при котором сталь получает долговременную защиту от коррозии путем покрытия ее расплавленным цинком.

Стан горячей и холодной прокатки

Стан горячей прокатки: Оборудование, на котором предварительно нагретая до высокой температуры затвердевшая сталь непрерывно прокатывается между двумя вращающимися цилиндрами.

Стан холодной прокатки: Оборудование, которое уменьшает толщину плоских стальных изделий путем прокатки металла между цилиндрами из легированной стали при комнатной температуре.

Горячий металл

Расплавленный чугун, полученный в доменной печи.

HRC

Горячекатаный рулон (см. горячую прокатку)

Косвенная сталь

Косвенная торговля сталью осуществляется посредством экспорта и импорта сталесодержащих товаров и выражается в готовом стальном эквиваленте использованной продукции.

Слиток

Металлический блок, отлитый в определенной форме для удобной дальнейшей обработки.

Поточное производство полосы (ISP)

ISP производит горячекатаный рулон до готовой толщины 1 мм и берет свое начало в совместных разработках Arvedi с немецким заводом-изготовителем Mannesmann Demag в конце 1980-х годов.

Интегрированный завод

Крупномасштабный завод, объединяющий производство чугуна и стали, обычно на базе кислородно-конвертерной печи. Может также включать системы для превращения стали в готовую продукцию.

Может также включать системы для превращения стали в готовую продукцию.

Железная руда

Основное сырье для производства стали.

Ковшовая металлургия

Процесс, при котором условия (температура, давление и химический состав) контролируются в ковше сталеплавильной печи для повышения производительности на предшествующих и последующих стадиях, а также качества конечного продукта.

Известняк

Используется в сталелитейной промышленности для удаления примесей из чугуна, производимого в доменных печах. Известняк, содержащий магний, называемый доломитом, также иногда используется в процессе очистки.

Трубопровод

Используется для транспортировки газа, нефти или воды, как правило, по трубопроводу или системе распределения.

Сортовой прокат

Тип готового стального проката, такой как рельсы и стальные прутки.

Травма с временной потерей трудоспособности

Любая производственная травма, в результате которой сотрудник компании, подрядчика или стороннего подрядчика не может вернуться к работе в течение следующего запланированного периода работы. Возвращение к работе с трудовыми ограничениями не является статусом травмы с потерей трудоспособности, независимо от того, насколько минимальными или серьезными являются ограничения, при условии, что это происходит в следующую запланированную смену работника. Коэффициент частоты травм с временной потерей трудоспособности (LTIFR) рассчитывается как количество травм с временной потерей трудоспособности на миллион человеко-часов.

Низкоуглеродистая сталь

Низкоуглеродистая сталь производится с использованием технологий и методов, обеспечивающих значительно более низкий уровень выбросов по сравнению с традиционным производством.

Механические трубы

Сварные или бесшовные трубы различных форм с более жесткими допусками, чем другие трубы.

Мини-завод

Мелкосерийный сталеплавильный завод на основе ЭДП, производящий новую сталь в основном из стального лома. Может также включать мощности по производству готовой металлопродукции.

Тонны нетто

См. тонны

Сталь с нулевым содержанием нетто

См. углеродно-нейтральная сталь

Трубы нефтяного сортамента (OCTG)

Труба, используемая в скважинах в нефтяной и газовой промышленности, состоящая из обсадной, насосно-компрессорной и бурильной труб. Обшивка является структурным фиксатором стен; НКТ используются внутри обсадных нефтяных скважин для транспортировки нефти на уровень земли; Бурильная труба используется для передачи мощности вращательному буровому инструменту ниже уровня земли.

Мартеновский процесс

Процесс производства стали из расплавленного железа и металлолома. Мартеновская печь имеет неглубокий под и свод, которые помогают удалять примеси из расплавленного железа. Пламя и газы проходят через верхнюю часть закрытого очага, тепло отражается вниз на материал в очаге. Этот процесс был заменен основным кислородным процессом в большинстве современных установок.

Пламя и газы проходят через верхнюю часть закрытого очага, тепло отражается вниз на материал в очаге. Этот процесс был заменен основным кислородным процессом в большинстве современных установок.

Окатыши

Обогащенная форма железной руды в виде маленьких шариков.

Травление

Использование химикатов для удаления окалины с готовой стали.

Чугун

Продукт, полученный в результате плавки железной руды с использованием высокоуглеродистого топлива, такого как кокс

Плита

Плоский прокат из слябов или слитков большей толщины, чем лист или полоса.

Арматурная сталь

Арматурный стальной стержень

Стенд рафинирования

Стадия в процессе производства стали, во время которой сталь подвергается дальнейшей переработке (т. быть сделано до того, как оно будет брошено.

Прокатный стан

Оборудование, которое уменьшает и преобразует форму полуфабрикатов или полуфабрикатов из стали путем пропускания материала через зазор между валками, который меньше, чем поступающие материалы.

Металлолом

Стальной лом является одним из наиболее важных сырьевых материалов для сталелитейной промышленности. Он исходит от всех сталесодержащих продуктов, срок службы которых подходит к концу (лом после потребителя), от снесенных конструкций до автомобилей с истекшим сроком эксплуатации, упаковки, бытовой техники и оборудования, а также из-за потерь при производстве стали и производственных процессах (лом до потребителя). Он также может включать железный лом. Вся сталь может быть переработана в новую сталь. Вся новая сталь содержит некоторое количество стального лома.

Полуфабрикаты

Изделия из стали, такие как заготовки, блюмы и слябы. Эти изделия могут быть изготовлены путем прямой непрерывной разливки горячей стали или путем заливки жидкой стали в слитки, которые затем подвергаются горячей прокатке в полуфабрикаты.

Лист

Плоский прокат шириной более 12 дюймов и меньшей толщины, чем лист.

Шпунтовые сваи

Катаные профили с замковыми соединениями (непрерывными по всей длине секции) на каждом крае, чтобы их можно было забивать встык, образуя непрерывные стены для удерживания земли или воды.

Аглофабрика

Установка, на которой железная руда измельчается, гомогенизируется и смешивается с известняком и коксовой мелочью, а затем варится («агломерируется») с образованием агломерата, который является основным железосодержащим компонентом доменной шихты.

Агломерация

Процесс, в котором руды, слишком мелкие для эффективного использования в доменных печах, смешиваются с флюсовым камнем. Смесь нагревают до образования комков, которые обеспечивают лучшую тягу в доменной печи.

Плита

Стальной полуфабрикат, полученный путем прокатки слитков на прокатном стане или обработанный на МНЛЗ и нарезанный на различные длины. Сляб имеет прямоугольное поперечное сечение и используется в качестве исходного материала в процессе производства плоского проката, то есть горячекатаных рулонов или листов.

Шлак

Побочный продукт, содержащий инертные материалы из «шихты» (материалы, загружаемые в доменную печь в начале процесса производства стали), который образуется в процессе плавки.

Губчатое железо

Продукт прямого восстановления. Также известен как железо прямого восстановления (DRI).

Нержавеющая сталь

Нержавеющая сталь отличается от углеродистой стали содержанием хрома (ферритная сталь) и, в некоторых случаях, никеля (аустенитная сталь). Добавление хрома в углеродистую сталь делает ее более устойчивой к ржавчине и пятнам, а добавление никеля в хромированную нержавеющую сталь улучшает ее механические свойства, например плотность, теплоемкость и прочность.

Стандартная труба

Используется для транспортировки воздуха, пара, газа, воды, масла или других жидкостей под низким давлением, а также для механических применений. Используется в основном в машинах, зданиях, спринклерных системах, ирригационных системах и водяных колодцах, а не в трубопроводах или распределительных системах.

Step Up

Step Up — это четырехэтапный процесс оценки эффективности Worldsteel. «Шаг вперед» направлен на повышение эффективности производства стали уже сейчас, чтобы помочь нашим участникам управлять своими предприятиями на уровне производительности, сравнимом с самыми эффективными предприятиями в мире. «Шаг вперед» — это переходная программа, и ее не следует рассматривать как решение проблем сталелитейной промышленности, связанных с изменением климата.

Полоса

Плоский стальной рулон шириной менее 600 мм для горячекатаного проката и менее 500 мм для холоднокатаного проката. Более широкие плоские изделия называются широкими полосами.

Конструкционные трубы и трубки

Сварные или бесшовные трубы и трубки, обычно используемые для конструкционных или несущих конструкций над землей в строительной отрасли, а также для конструкционных элементов кораблей, грузовиков и сельскохозяйственного оборудования.

Конструкционные профили

Катаные фланцевые профили, профили, сваренные из листов, и специальные профили, по крайней мере, с одним размером поперечного сечения три дюйма или более. Включены углы, балки, швеллеры, тройники и зеды.

Непрерывное литье тонкой полосы

Технология литья, при которой жидкая сталь разливается в сплошную полосу за один этап, что устраняет необходимость в установке непрерывной разливки слябов и стане горячей прокатки полосы.

Сталь с луженым покрытием

Холоднокатаный лист, полоса или плита, покрытые оловом или хромом.

Тонна (т)

- Единица веса в традиционной системе США, равная 2240 фунтам. Также известен как длинная тонна.

- Единица веса в традиционной системе США, равная 2000 фунтов. Также известен как короткая тонна. Также известен как чистая тонна.

Тонна (T)

Метрическая тонна, эквивалентная 1000 кг или 2204,6 фунта или 1,1023 короткой тонны.

Истинное использование стали

Истинное использование стали (TSU) получается путем вычитания чистого косвенного экспорта стали из видимого использования стали (ASU). Итого TSU не равно ASU из-за различий в охвате стран и методологических особенностей расчетов косвенной торговли сталью. Более подробную информацию можно найти на worldsteel.org/publications/reports.

Прутки

Прутки диаметром до 18,5 мм, используемые в основном в производстве проволоки.

Проволока: тянутая и/или катаная

Широкий ассортимент продукции, производимой путем холодного обжатия горячекатаной стали через штампы, ряды штампов или валки для улучшения качества поверхности, точности размеров и физических свойств.

Сварка

Соединение двух кусков металла вместе с использованием тепла и давления для размягчения материалов.

Кованое железо

Железо с низким содержанием углерода, прочное и податливое для ковки и сварки.

Сталь с нулевым содержанием углерода

Чтобы быть действительно безуглеродной , сталь должна производиться без каких-либо выбросов CO2. Это очень высокая планка, и трудно представить себе производственную технологию, которая могла бы достичь этого в 2021 году.

Сталь | Состав, свойства, типы, сорта и факты

Производство

См. все СМИ

Категория:

Наука и техника

- Ключевые люди:

- Эндрю Карнеги

Генри Бессемер

Сэр Уильям Сименс

Джон Огастес Роблинг

Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь

углеродистая сталь

стальная промышленность

литая сталь

перлит

См. все соответствующие материалы →

сталь , сплав железа и углерода, в котором содержание углерода составляет до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее изготовление, формовку и обработку, обилие двух сырьевых материалов (железная руда и лом) и ее беспрецедентный диапазон механических свойств.

Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее изготовление, формовку и обработку, обилие двух сырьевых материалов (железная руда и лом) и ее беспрецедентный диапазон механических свойств.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье

Основным компонентом стали является железо, металл, который в чистом виде ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплава) атомов в твердом растворе.

е. сплава) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

В чистом виде железо мягкое и, как правило, не используется в качестве конструкционного материала; основной метод ее упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит), или это может быть карбид легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или скоплений графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т. е. температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серый чугун, содержащий более 2 % углерода, обрабатывается при гораздо более низких температурах, чем сталь.