Содержание

Коррозия металлов и способы защиты от нее

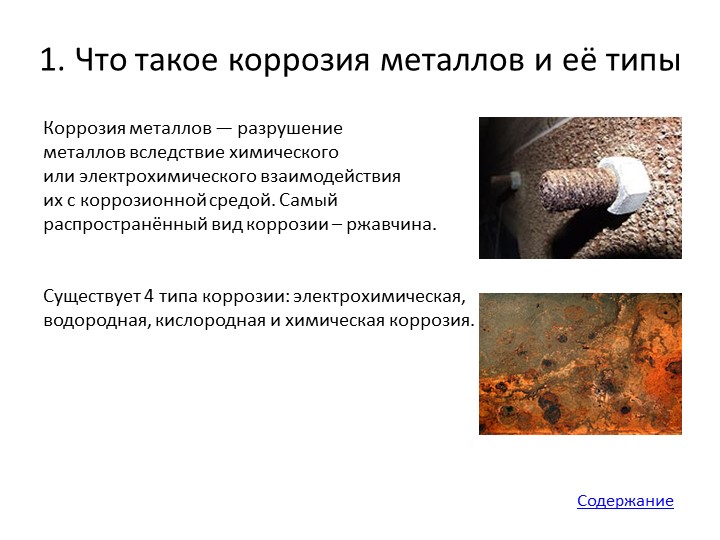

| Коррозия – это процесс разрушения металлов и металлических конструкций под воздействием различных факторов окружающей среды – кислорода, влаги, вредных примесей в воздухе. |

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

3Fe + 2O2 = Fe3O4

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

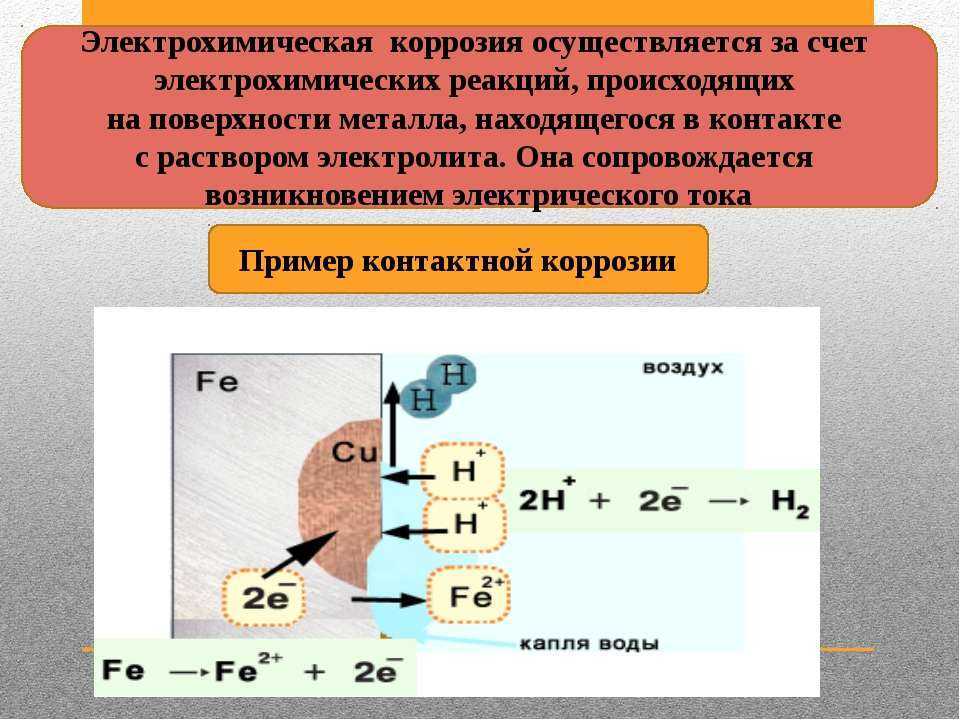

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H+ + 2e → H2

O2 + 2H2O + 4e → 4OH–

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H+ + 2e → H2

Суммарная реакция: Fe + 2H+ → H2 + Fe2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH–

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

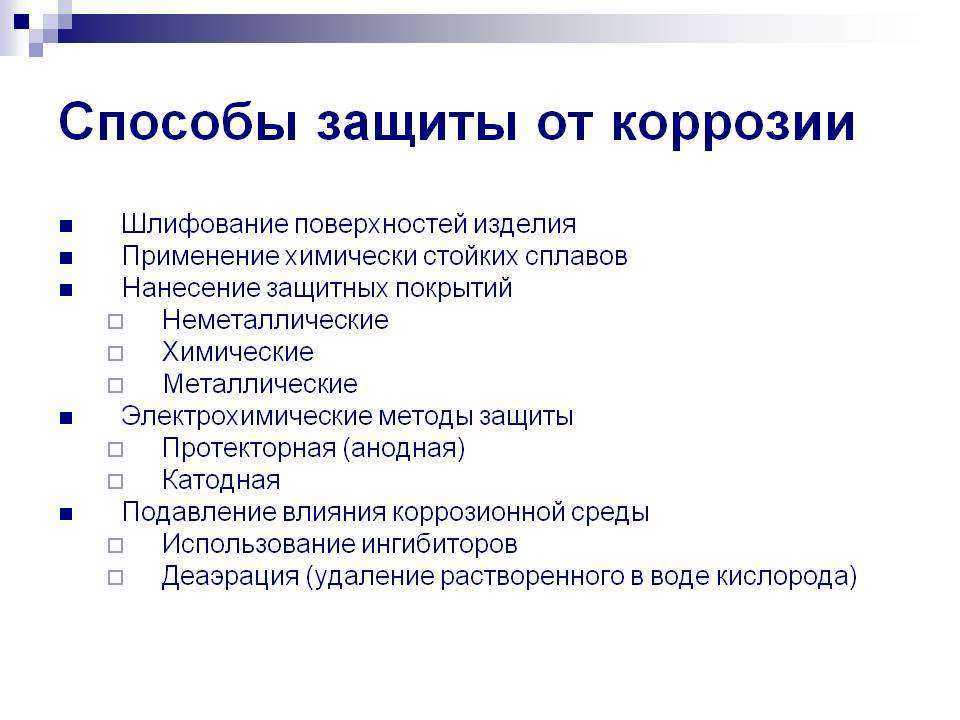

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Понравилось это:

Нравится Загрузка…

Коррозия металла – виды и способы защиты – рекомендации от ТК Газметаллпроект

Коррозийные процессы представляют наиболее реальную угрозу для металлических конструкций. Вне зависимости от толщины стали, ржавчина способна быстро привести материал в негодность. В некоторых случаях, при небольших повреждениях, развитие коррозии удается остановить, а последствия ликвидировать. Чаще всего приходится менять металлические элементы полностью. Поэтому защита стали от коррозии является первоочередной задачей при строительстве и эксплуатации конструкций.

Причины и последствия образования коррозии на металле

В идеальных условиях любой металл сохраняет свои характеристики в течение длительного периода времени. Даже если в состав материала не входят дополнительные примеси, отсутствие внешних воздействий позволяет сохранять прочность и жесткость конструкции. В реальной жизни таких условий добиться практически невозможно. Коррозийные процессы могут быть вызваны следующими причинами:

Даже если в состав материала не входят дополнительные примеси, отсутствие внешних воздействий позволяет сохранять прочность и жесткость конструкции. В реальной жизни таких условий добиться практически невозможно. Коррозийные процессы могут быть вызваны следующими причинами:

- повышенная влажность воздуха, за счет которой металл постоянно подвергается значительным нагрузкам и очень быстро начинает окисляться;

- выпадение осадков на незащищенную поверхность стали также влечет за собой распространение очагов коррозии;

- часто причиной окисления металла являются блуждающие токи, присутствующие на поверхности изделия;

- атмосфера с различным содержанием химически активных элементов также может вызвать увеличение скорости распространения коррозии.

На начальном этапе окисления на поверхности металла становятся заметны яркие пятна, впоследствии металл полностью покрывается ржавчиной. Если не обращать внимания на подобные явления, со временем коррозия проникает внутрь изделия, полностью разрушая его.

Разновидности коррозийных процессов

Коррозия стали по типу может быть химической и электротехнической. В первом случае атомы металла и окислителя вступают в реакцию и образуют прочные связи. Образовавшаяся структура не проводит электричество, в отличие от первоначального состава изделия. Для электротехнической коррозии характерно полное разложение металла, который становится непригоден в дальнейшей эксплуатации.

Кроме химической и электротехнической можно выделить и другие виды коррозии:

- чаще других встречается газовая коррозия, протекающая при высокой температуре и минимальном содержании влаги в рабочей среде;

- атмосферная коррозия развивается при нахождении металлического изделия в газовой среде высокой влажности;

- биологические микроорганизмы также могут оказывать негативное влияние на прочность и целостность стальных конструкций, вызывая окисление материала;

- при взаимодействии различных металлов, состав и стационарный потенциал которых отличается, пятна ржавчины могут появиться в точках соприкосновения изделий;

- воздействие радиоактивного излучения приводит к разрушению структуры стали и развитию коррозийных процессов.

В большинстве случаев сложно выделить какой-то один вид коррозии, негативно воздействующий на состояние металлоконструкций. Разрушение и деградация стали вызвана влиянием нескольких факторов, таких как повышенная влажность, неблагоприятный состав атмосферы, биологическая активность микроорганизмов, радиационный фон. Единственным способом исключить или снизить скорость распространения коррозии является защита материала специальными составами и средствами.

Технология защиты стали от возникновения и развития коррозии

Оптимальным вариантом для исключения коррозии является использование при строительстве и монтаже специальных марок стали, неподверженных окислению. В противном случае от собственника металлоконструкций потребуется обеспечить своевременную защиту стали от окисления. Возможными вариантами подобного подхода являются:

- поверхностная обработка металла специальными составами, устойчивыми к атмосферным воздействиям;

- металлизация конструкций, также выполняемая поверхностным методом;

- легирование стали специальными составами, особенностью которых является устойчивость к окислительным процессам;

- непосредственное воздействие на окружающую химическую среду с целью изменения ее состава.

Каждая из указанных методик имеет свои достоинства и условия использования. Выбор способа зависит от текущего состояния стальной конструкции, интенсивности развития коррозии, условий эксплуатации металлических изделий.

Поверхностная обработка металла

Самым простым и наиболее распространенным способом является механическая обработка стали. Конструкция окрашивается эмалями и красками с высоким содержанием алюминия. В результате полностью перекрывается доступ окружающего воздуха к металлу. Простота и невысокая стоимость технологии являются ее основными достоинствами. К минусам можно отнести недолговечность покрытия и необходимость периодически его обновлять.

Химическая обработка металла

Отличным способом защиты стали от коррозии является ее обработка химическим способом. На поверхности создается тонкая и прочная пленка, наличие которой предотвращает проникновение к металлу влаги и других негативных сред. Технология применяется только с использованием специальных средств, а ее стоимость доступна не каждому собственнику металлоконструкций.

Металлизация и легирование

Нанесение слоя цинка, хрома, серебра или алюминия также является отличным способом обработки стали. Металлизация и легирование позволяет создать на поверхности стали дополнительный слой металла, устойчивого к воздействию окружающей среды. Способ обработки меняется в зависимости от используемого сплава, эффективность метода доказана на практике.

Изменение окружающей среды

Для многих металлоконструкций и изделий, работающих в замкнутом пространстве, гораздо выгоднее создать благоприятные условия. В таких случаях используется технология вакуумирования, в камеру закачивают различные по составу газы. В результате исключается контакт металла и окружающей среды, процессы коррозии полностью отсутствуют.

Каждая из указанных технологий имеет свой диапазон использования. При этом бороться с коррозией необходимо сразу после начала использования металлоконструкций. В противном случае окисление металла будет необратимым, изделие придется ремонтировать или полностью менять гораздо раньше требуемого срока эксплуатации.

Коррозия металлов и защита от коррозии

Коррозия металлов

Коррозия — это разрушение металла под действием окружающей среды.

По механизму протекания различают два типа коррозии — химическую и электрохимическую.

Химическая коррозия начинает влиять на металл сначала его происхождения. Окалина ее продукт. Взаимодействие металла и окружающей среды протекает постоянно, химические процессы, проходящие при этом взаимодействии можно назвать борьбой за выживание, наша задача свести потери металла в этой борьбе к минимуму.

По характеру агрессивной среды различают атмосферную коррозию, подземную и подводную.

Виды коррозионных разрушений разнообразны — равномерная коррозия, неравномерная, коррозия пятнами, коррозия язвами, подповерхностная коррозия, точечная или питтинговая, структурно-избирательная коррозия, межкристаллитная коррозия (этот самый опасный вид коррозии, обусловленный сложностью выявления). Последствия скрытно протекающих коррозионных процессов зачастую приводят к авариям, которых могло бы и не быть.

Последствия скрытно протекающих коррозионных процессов зачастую приводят к авариям, которых могло бы и не быть.

Химическая коррозия — это процесс разрушения металла под действием внешней среды, не сопровождаемая образованием электрического тока. Ее разновидность — газовая коррозия, представляет собой процесс взаимодействия газов при высокой температуре с металлом. При таком взаимодействии образуется оксидная пленка, на железе она рыхлая, легко отскакивает и не защищает от разрушения. В отличии от химической — электрохимическая коррозия протекает при контакте металла с раствором электролита. При этом электролитом может являться любая жидкость или газ. Примером электрохимической коррозии может быть атмосферная коррозия.

Электрохимическая коррозия, более трудно прогнозируемая, чем химическая, ввиду необходимости учёта множества факторов, зачастую изменяющихся в процессе эксплуатации ТУ. При этом скорость протекания процессов электрохимической коррозии на порядок больше чем при химической коррозии. В одних случаях на поверхности металла может образоваться плотная оксидная пленка, выполняющая роль защитного слоя. Образовавшаяся оксидная пленка предохраняет металл от разрушения. Это явление широко используется в современной технике, как способ защиты от коррозионных процессов.

В одних случаях на поверхности металла может образоваться плотная оксидная пленка, выполняющая роль защитного слоя. Образовавшаяся оксидная пленка предохраняет металл от разрушения. Это явление широко используется в современной технике, как способ защиты от коррозионных процессов.

Защита от коррозии

Существует немало способов защиты от коррозии. Самый лучший из них создание такого металла, который бы вообще не коррозировал. Один из путей создания коррозионностойкого металла — получение особых сплавов, в которые добавляют хром, никель, молибден, титан и другие компоненты. Так называемое легирование. Технология создания таких сплавов трудоемка, и связана с повышенными экономическими затратами. Цена таких материалов выше и не всегда целесообразно применение их в конкретных условиях.

Ингибирование — способ, при котором скорость коррозии снижается, если в агрессивную среду ввести соединения, значительно замедляющие коррозионный процесс. Одним из механизмов ингибирования является адсорбция ингибитора на поверхности защищаемого изделия. Ингибируемые бумаги и пленки применяются при долговременном хранении.

Одним из механизмов ингибирования является адсорбция ингибитора на поверхности защищаемого изделия. Ингибируемые бумаги и пленки применяются при долговременном хранении.

Различают металлические и неметаллические защитные покрытия, изолирующие металл от агрессивной среды. Большие детали или трубы защищают методом металлизации.

Плакирование — метод защиты металла от коррозии другим металлом, который устойчив к агрессивной среде. Трубы газо- и нефтепроводов защищаются комбинированным способом, мазутно-битумное покрытие, ингибированная бумага и одновременно с этим катодная защита.

Сущность электрозащиты состоит в том что, на катод, которым является сам трубопровод, накачиваются электроны от внешнего источника тока, и это тормозит коррозию. Анодом в этом случае может служить любой ненужный металл.

Так же широко сейчас применяются различные плёнки на основе полиэтилена, внутренняя поверхность так же защищается различными покрытиями на основе керамики.

Сварные стыки также защищаются от взаимодействия с перекачиваемой средой различными способами. При защите ТУ применяется метод протекторной защиты. Протектор — активный металл, с более отрицательным потенциалом, например цинк, который разрушаясь сам, защищает объект.

Надежным способом зашиты от коррозии, являются гальванические покрытия, которые получают электролизом в водных растворах.

Неметаллические покрытия — это покрытия лаками, красками, различными силикатными эмалями и полимерными материалами. Покрытие силикатными эмалями широко применяется в химической промышленности. Кислотостойкие эмали применяют для покрытия вакуумных аппаратов, резервуаров, реакторов. Затраты на защиту металла от коррозии оправданы и дают хороший экономический эффект, с учётом снижения затрат на замену непригодного ТУ. Где то, например подземные трубопроводы с агрессивной средой, она просто необходима для безопасной эксплуатации.

При проведении экспертизы промышленной безопасности технических устройств, применяемых на опасных производственных объектах, одной из важнейших задач является определение скорости коррозии и прогнозирование этой скорости на планируемый период эксплуатации. Мероприятия по антикоррозионной защите могут значительно увеличить срок эксплуатации и, как следствие, снизить затраты на замену ТУ.

Коррозия металлов. Виды и особенности. Защита и принцип действия

Коррозия металлов – это процесс разрушения металлической поверхности в результате неблагоприятного воздействия окружающей среды. Ее причиной является термодинамическая неустойчивость материала к влиянию различных веществ, которые с ним контактируют.

Разрушение поверхностей наступает вследствие химического или электрохимического взаимодействия неблагоприятной среды. Обе разновидности являются одинаково пагубными для изделий из металла.

Химическая коррозия

Данный процесс осуществляется в среде, которая не производит передачу электрического тока. Он наблюдается, например, при нагреве, в результате чего осуществляется образование химических соединений, таких как сульфиды, а также различные виды пленок. Нередко образованные сплошные пленки становятся непроницаемыми и консервируют поверхность, поэтому последующая коррозия металлов останавливается. Такой защитный слой можно встретить на поверхности из алюминия, хрома, никеля и свинца. Пленка на стали или чугуне является непрочной, поэтому ее наличие не останавливает дальнейшее продвижение разрушения вглубь материала.

Он наблюдается, например, при нагреве, в результате чего осуществляется образование химических соединений, таких как сульфиды, а также различные виды пленок. Нередко образованные сплошные пленки становятся непроницаемыми и консервируют поверхность, поэтому последующая коррозия металлов останавливается. Такой защитный слой можно встретить на поверхности из алюминия, хрома, никеля и свинца. Пленка на стали или чугуне является непрочной, поэтому ее наличие не останавливает дальнейшее продвижение разрушения вглубь материала.

Химическая коррозия может быть двух видов:

- Газовой.

- Жидкостной.

Газовая возникает в результате действия агрессивной газовой среды или пара на поверхность металла, что сопровождается повышенными температурами. Благодаря горячей среде на поверхности отсутствует конденсат. В качестве газа может применяться кислород, диоксид серы, водяной пар, сероводород и так далее. Подобное коррозийное влияние может вызывать абсолютное разрушение активного металла, за исключением случаев, когда образуется защитная непроницаемая пленка.

Жидкостная коррозия металлов возникает в жидкостных средах, которые не способны передавать электричество. В первую очередь она наблюдается при контакте металлов с сырой нефтью, нефтепродуктами или смазочными маслами. При наличии в таких веществах небольшой доли воды, коррозия переходит в электрохимическую.

В обоих вариантах химической коррозии скорость разрушения является пропорциональной химической реакции, с которой окислитель проникает сквозь созданную оксидную пленку на поверхности.

Электрохимическая коррозия металлов

Эта разновидность разрушения поверхности металла происходит в среде, которая может передавать электрический ток. В результате данного процесса наблюдается изменение состава металла. Атомы удаляются от кристаллической решетки в результате анодного или катодного воздействия. При анодном влиянии ионы металла переходят в раствор жидкости, которая его окружает. При катодном влиянии получаемые при анодном процессе электроны связываются с окислителем. Наиболее распространенной является электрохимическая коррозия под воздействием водорода или кислорода.

Наиболее распространенной является электрохимическая коррозия под воздействием водорода или кислорода.

Процесс влияния электрохимической коррозии на металлы зависит от уровня их активности. По данному критерию их разделяют на 4 группы:

- Активные.

- Средней активности.

- Малоактивные.

- Благородные.

Активные имеют высокую нестабильность. Для них характерно возникновение коррозии даже в нейтральной водной среде, которая лишена растворенного кислорода или окислителей. Ярким представителем такого металла является кадмий.

Металлы средней активности располагаются на таблице химических элементов между кадмием и водородом. Они неподвержены началу разрушения в нейтральной жидкостной среде лишенной кислорода, но начинают интенсивно поддаваться коррозии при влиянии кислот.

Малоактивные металлы располагаются в таблице Менделеева между водородом и родием. Они не подвергаются влиянию коррозии при контакте с нейтральными жидкостями и кислой средой. Для активизации процесса их разрушения необходимо наличие кислорода или прочих окислителей.

Для активизации процесса их разрушения необходимо наличие кислорода или прочих окислителей.

Благородные металлы отличаются стабильностью, благодаря чему подвержены коррозии только при воздействии кислой среды при условии контакта с сильными окислителями. К перечню благородных металлов относится платина, золото, палладий и иридий.

Электрохимическая коррозия металлов является самой распространенной, поскольку естественные условия, в которых хранятся и эксплуатируются металлические изделия, зачастую подвержены влиянию влажной среды.

Различают следующие виды электрохимической коррозии:

- Электролитная – наблюдается при контакте с растворами солей, кислотами, оснований, в том числе и обычной водой.

- Атмосферная – наблюдается в условиях атмосферы, где содержатся испарения воды. Данный вид является самым распространенным, именно он влияет на практически все металлические изделия.

- Почвенная – наблюдается в результате воздействия влажной почвы, в составе которой могут содержаться различные химические элементы ускоряющие процесс разрушения металла.

При воздействии с кислыми почвами процесс коррозии наблюдается наиболее агрессивно. Грунты с песком воздействуют медленней всего.

При воздействии с кислыми почвами процесс коррозии наблюдается наиболее агрессивно. Грунты с песком воздействуют медленней всего. - Аэрационная – является более редкой и наблюдается в тех случаях, если к разным поверхностям металла оказывается неравномерный доступ воздуха. В результате неоднородного воздействия линии переходов между такими участками начинают разрушаться.

- Морская коррозия металлов подразумевает разрушение от влияния морской воды. Она выделяется в отдельную группу, поскольку данная жидкость отличается высоким содержанием солей и растворенных органических веществ. Это делает ее более агрессивной.

- Биокоррозия – данный вид разрушения возникает при условии воздействия на поверхность металла бактериями, которые в результате жизнедеятельности вырабатывают углекислый газ и прочие вещества.

- Электрокоррозия – такой вид разрушения металла наблюдается при воздействии на него блуждающих токов, что характерно для подземных сооружений, в частности рельсов метрополитена, стержней заземления, трамвайных линий и т.

д.

д.

Методы защиты от коррозии

Голая поверхность подавляющего большинства металлов склонна к быстрой коррозии, поэтому для снижения разрушающего воздействия применяются различные способы защиты.

Покрытие изоляционными слоями:

- Другим металлом.

- Цементным раствором.

- Лаками.

- Красками.

- Битумом.

Одним из самых эффективных способов защиты от коррозии является покрытие поверхности одного металла другим, менее склонным к коррозии. Примером такого технического решения является оцинковка, когда сталь защищается слоем цинка. Внутренний металл полностью изолирован до тех пор, пока цинк в результате естественной коррозии, которая протекает очень медленно, полностью не разрушится, оголив сталь. Такой метод защиты является одним из самых эффективных, поскольку покрывной металл полотна удерживается на основании, поэтому его невозможно срывать слоями. Недостаток метода заключается в том, что при механическом воздействии можно сцарапывать тонкую защитную пленку.

Покрытие металла защитным цементным раствором, битумом, лаками и красками является также очень распространенным решением, которое все же уступает оцинковке. Это связано с неоднородностью составов основания и покрытия. В результате низкой адгезии краски готовое покрытие будет отслаиваться. Такая защита может покрываться трещинами, обеспечивая доступ влаги.

Коррозия металлов может быть приостановлена при наличии химического покрытия:

- Оксидирование.

- Фосфатирование.

- Азотирование.

- Воронение.

- Цементация.

Поверхность металла подвергается влиянию различных веществ, фосфатов, азота или оксидов, в результате чего создаются пленки, которые благодаря своей непроницаемости предотвращают разрушение. Такие методы применимы в первую очередь для сталей. Также распространенным решением является воронение стали, когда поверхность металла взаимодействует с органическими веществами. Обработанные таким способом поверхности приобретают темный цвет, напоминающий крыло ворона, за что данный метод и получил свое название. Одним из наиболее эффективных вариантов химического покрытия является цементация, когда на поверхность воздействуют углеродом, в результате чего создается корка вступившего в реакцию металла.

Одним из наиболее эффективных вариантов химического покрытия является цементация, когда на поверхность воздействуют углеродом, в результате чего создается корка вступившего в реакцию металла.

Для защиты от коррозии черных металлов может применяться технология изменения их состава. Добавление различных соединений позволяет получить сплавы, отличающиеся большей устойчивостью к коррозии. Примером такого соединения является нержавеющая сталь.

Самым необычным является протекторная защита, которая подразумевает покрытие сооружений из одного металла пластинами из более активного металла, так называемого протектора. Поскольку он имеет более отрицательный потенциал, то выступает в роли анода. Защищаемая поверхность используется как катод. Они соединяются между собой проводником тока, благодаря чему создаются неблагоприятные условия для протектора. Как следствие разрушению поддается именно он, в то время как ценное сооружение остается целым.

Более редким решение является изменение состав окружающей среды.

В таких условиях коррозия металлов замедляется или не происходит. Данный метод подразумевает очистку состава жидкости или газа от кислот и солей, вызывающих разрушение. Такой метод применим далеко не во всех случаях, поскольку отличается техническими сложностями и определенной дороговизной. Его используют в разных механизмах. К примеру, могут применять в определенных средах только те металлы, для которых те не агрессивны.

В таких условиях коррозия металлов замедляется или не происходит. Данный метод подразумевает очистку состава жидкости или газа от кислот и солей, вызывающих разрушение. Такой метод применим далеко не во всех случаях, поскольку отличается техническими сложностями и определенной дороговизной. Его используют в разных механизмах. К примеру, могут применять в определенных средах только те металлы, для которых те не агрессивны.

Похожие темы:

- Степень защиты IP. Маркировка. Выбор устройств

- Преобразователь ржавчины. Виды и работа. Применение

Методы и способы защиты от коррозии металлов

Проблема изыскания новых и совершенствование старых способов защиты от коррозии актуальна, как для всей тяжёлой промышленности в целом, так и для автомобильной отрасли в частности.

Еще в XIX веке лучшие инженерные умы того времени волновала проблема защиты металлических конструкций от ржавления. Например, Александр Гюста́в Э́йфель, отец и создатель знаменитой «Tour de 300 mètres», говорил: «Трудно переоценить роль краски в сохранении металлического сооружения, и забота об этом – единственная гарантия его долголетия».

Портрет Александра Гюста́ва Э́йфель и его творение — Эйфелева башня

Кстати, вот уже 131 год эта достопримечательность Парижа противостоит воздействию неблагоприятных факторов окружающей среды именно благодаря краске. Интересный факт – для защиты 200.000 м2 наружной поверхности башни используется около 60 тонн специальной краски. Покраской занимается обслуживающая Эйфелеву башню специально созданная компания «SETE» («Société Nouvelle d’exploitation de la Tour Eiffel»). Весь процесс окраски занимает около 18 месяцев! Вначале, все детали конструкции тщательно осматриваются. Те, на которых слой антикоррозионного покрытия нарушен, – очищаются от старого и покрываются новым. Кроме того, вся поверхность сооружения перед окраской очищается паром высокого давления. Красят башню в два слоя.

Но, окрашивание защищаемой поверхности – всего лишь один из способов защиты металла от коррозии. Применительно к автомобилестроению, все методы защиты можно условно разделить на следующие виды:

1. Нанесение защитных покрытий (металлических и неметаллических).

Нанесение защитных покрытий (металлических и неметаллических).

2. Изменение характеристик коррозионной среды.

3. Легирование.

4. Электрохимическая защита

5. Рациональное конструирование.

Нанесение защитных покрытий

Нанесение защитных покрытий – один из самых простых, а также исторических старых способов защиты металла от коррозии. Различают металлические и неметаллические покрытия. В свою очередь неметаллические покрытия делят на органические и неорганические.

Органические покрытия – это, привычные нам, лак и краска, а также разнообразные смолы. Сюда же относят полимерные плёнки и резину.

Неорганические покрытия включают в себя разнообразные эмали и грунты на основе соединений кремния, фосфора, цинка и хрома, а также оксидов металлов (например, оксид титана). Классическим примером использования неорганического покрытия в автомобилестроении является процесс фосфатирования автомобильных кузовов. Так, слоем фосфатов перед покраской покрывают кузова автомобилей на заводах Mercedes-Benz.

Так, слоем фосфатов перед покраской покрывают кузова автомобилей на заводах Mercedes-Benz.

Металлические покрытия (анодные и катодные) представляют собой нанесённый на защищаемую поверхность слой металла (цинк, хром, кадмий, алюминий и др.) или металлического сплава (олово, бронза, латунь и т.д.). У анодного покрытия электродный потенциал меньше электродного потенциала защищаемого металла. Поэтому, при повреждении анодного покрытия в первую очередь будет окисляться непосредственно оно само. В случае с катодным металлическим покрытием – наоборот: электродный потенциал покрытия выше потенциала защищаемого металла. Значит, при повреждении такого покрытия первой будет окисляться сама защищаемая поверхность.

Нанесение антикоррозийной защиты Krown

Цинкование

Применительно к автомобилестроению, классическим примером защиты с помощью металлического покрытия является оцинкованный автомобильный кузов. Этот способ получил очень широкое распространение и на сегодняшний день целый ряд автопроизводителей используют цинкование для защиты кузовных деталей. Но, первопроходцем в этом деле стала немецкая компания Audi, впервые применившая оцинковку для защиты кузовов своих автомобилей. Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н. «горячего» цинкования погружением в ванну.) Первым серийным автомобилем с полностью оцинкованным кузовом стал Audi 80 B3, впервые сошедший с конвейера в уже далеком 1986 году.

Этот способ получил очень широкое распространение и на сегодняшний день целый ряд автопроизводителей используют цинкование для защиты кузовных деталей. Но, первопроходцем в этом деле стала немецкая компания Audi, впервые применившая оцинковку для защиты кузовов своих автомобилей. Не остановившись на этом, инженеры Audi AG разработали и внедрили в производство двухстороннюю цинковую защиту не только кузовных деталей, но и их сварных соединений, а также и самих кузовов в целом. (Метод т.н. «горячего» цинкования погружением в ванну.) Первым серийным автомобилем с полностью оцинкованным кузовом стал Audi 80 B3, впервые сошедший с конвейера в уже далеком 1986 году.

Процесс цинкования

Изменение характеристик коррозионной среды

Изменение характеристик коррозионной среды – суть этого метода защиты заключается в том, что для снижения агрессивности среды в ней уменьшают количество опасных в коррозионном отношении компонентов или же применяют ингибиторы коррозии. (Это специальные вещества, замедляющие её скорость.) И вот, казалось бы, неразрешимая дилемма – как можно снизить количество опасных для стальных деталей автомобиля химических соединений в городской среде? Да очень просто – для начала перестать сыпать на дороги зимой активаторы коррозии, к примеру, тот же хлорид натрия. (О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

(Это специальные вещества, замедляющие её скорость.) И вот, казалось бы, неразрешимая дилемма – как можно снизить количество опасных для стальных деталей автомобиля химических соединений в городской среде? Да очень просто – для начала перестать сыпать на дороги зимой активаторы коррозии, к примеру, тот же хлорид натрия. (О его роли в химическом процессе ржавления автомобиля мы говорили в первой части нашего рассказа.)

Что касается ингибиторов коррозии, то их целесообразно использовать в замкнутых системах (где редко или мало обновляется циркулирующая жидкость). В автомобилестроении типичным примером таковой является система охлаждения двигателя. А все современные антифризы в обязательном порядке содержат в себе ингибиторы коррозии.

Легирование

Легирование (от немецкого legieren – «сплавлять» и от латинского ligare – «связывать») – один из самых эффективных и, одновременно, дорогих способов борьбы со ржавчиной. Суть этого метода заключается в том, что в состав стали добавляют т. н. «легирующие элементы». Таковыми являются некоторые металлы: хром, никель, марганец, ванадий, ниобий, вольфрам, молибден, титан, медь. Данные компоненты придают сплаву пассивность – т.е. при начале коррозии образуются плотные поверхностные продукты реакции, предохраняющие металл от дальнейшего коррозионного разрушения.

н. «легирующие элементы». Таковыми являются некоторые металлы: хром, никель, марганец, ванадий, ниобий, вольфрам, молибден, титан, медь. Данные компоненты придают сплаву пассивность – т.е. при начале коррозии образуются плотные поверхностные продукты реакции, предохраняющие металл от дальнейшего коррозионного разрушения.

Легированные стали, устойчивые к коррозии в атмосфере и агрессивных средах, также называют «нержавеющими сталями», или же, в простонародье, «нержавейкой». Если говорить об её применении в машиностроении, то нужно сказать, что изготовить кузов автомобиля целиком из нержавеющего сплава, конечно же, возможно. Вот только никакой целесообразности в этом нет, ибо цена такой машины будет астрономической. Причина – изначально высокая стоимость коррозионно-стойкой стали. Тем не менее, в автомобилестроении она активно используется. Так, из неё изготавливают детали системы выпуска отработанных газов и термоотражающие экраны.

Электрохимическая защита

Электрохимическая защита автомобиля

Если говорить о методе электрохимической защиты, то, применительно к автомобилестроению, он является малоиспользуемым. Его суть заключается в торможении протекающих при электрохимической коррозии процессов (катодного / анодного). Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

Его суть заключается в торможении протекающих при электрохимической коррозии процессов (катодного / анодного). Например, к защищаемому элементу присоединяется деталь из более активного, нежели сам элемент, металла. В образовавшейся гальванической (коррозионной) паре в первую очередь будет разрушаться активный металл (протектор).

А вот метод рационального конструирования, в силу своей относительной простоты и малозатратности, наоборот, получил широкое распространение в машиностроении. Суть его заключается в том, что при проектировании узлов и агрегатов по возможности пытаются уменьшить площадь контакта с агрессивной средой опасных в коррозионном отношении участков деталей (сварных швов и металлических соединений). Если, в силу особенностей конструкции, сделать это не представляется возможным, предусматривают защиту данных узлов от коррозии различными вышеуказанными методами.

Для скачивания — Кафедра химии

- Главная

- Университет

- Для скачивания

- Кафедра химии

Лекция. Растворы неэлектролитов

Растворы неэлектролитов

Размер файла:

638.79 kB

Автор:

Апанович, З.В.

Дата:

26.12.2016 12:03

Растворы неэлектролитов. Лекция по курсу «Общая химия» для студентов инженерно-технологического факультета / З.В. Апанович. – Гродно : ГГАУ , 2016. – 33 с.

Учебно-методическое пособие включает лекцию по теме «Растворы неэлектролитов» курса «Общая химия» и предназначено для контролируемой самостоятельной работы студентов инженерно – технологического факультета. Использование пособия, в котором рассмотрены важнейшие теоретические вопросы в доступной и сжатой форме, позволит студентам быстрее и эффективнее изучить материал.

Скачать

Лекция. Окислительно-восстановительные реакции

Размер файла:

609.98 kB

Автор:

Апанович, З.В.

Дата:

26.12.2016 12:03

Окислительно – восстановительные реакции. Лекция по курсу «Общая химия » для студентов инженерно-технологического факультета / З.В. Апанович. – Гродно : ГГАУ, 2016. – 31 с.

– 31 с.

Учебно-методическое пособие включает лекцию по теме «Окислительно – восстановительные реакции» и предназначено для контролируемой самостоятельной работы студентов инженерно–технологического факультета. Использование такого пособия, в котором рассмотрены важнейшие вопросы в доступной и сжатой форме, позволит студентам быстрее и эффективнее изучить материал.

Скачать

Лекция. Комплексные соединения

Размер файла:

531.46 kB

Автор:

Апанович, З.В.

Дата:

26.12.2016 12:03

Лекция «Комплексные соединения» по курсу «Общая химия» для студентов инженерно-технологического факультета / З.В. Апанович. – Гродно : ГГАУ, 2016. – 26 с.

Учебно-методическое пособие включает лекцию по теме «Комплексные соединения» курса «Общая химия». Комплексные соединения играют важную роль в природе и технике, прежде всего, это ферментативные и фотохимические процессы, перенос кислорода в биологических системах, тонкая технология редких металлов, каталитические реакции и т. д. Координационные свойства проявляются всеми элементами периодической системы.

д. Координационные свойства проявляются всеми элементами периодической системы.

Скачать

Лекция. Кинетика химических реакций. Химическое равновесие

Размер файла:

768.32 kB

Автор:

Апанович, З.В.

Дата:

26.12.2016 12:03

Кинетика химических реакций. Химическое равновесие. Лекции по курсу «Общая химия» для студентов инженерно-технологического факультета / З.В. Апанович. – Гродно : ГГАУ, 2016. – 44 с.

Учебно-методическое пособие включает лекции по отдельным темам курса «Общая химия» и предназначено для контролируемой самостоятельной работы студентов инженерно – технологического факультета. Использование таких пособий, в которых рассмотрены важнейшие теоретические вопросы в доступной и сжатой форме, позволит студентам быстрее и эффективнее изучить материал.

Скачать

Предэкзаменационные тесты по органической и биологической ХИМИИ

Размер файла:

1.30 MB

Автор:

Макарчиков А.Ф., Колос И.К.

Дата:

26. 12.2016 12:02

12.2016 12:02

Предэкзаменационные тесты по органической и биоло-гической химии для студентов биотехнологического факультета / А.Ф. Макарчиков, И.К. Колос – Гродно: ГГАУ, 2016. – 205 с.

В пособии приведен перечень вопросов для проведения предэкзаменационного тестирования студентов, обучающихся на биотехнологическом факультете, по предмету «Химия (органическая и биологическая)»

Скачать

Лекция. Электролиз. Коррозия металлов и методы защиты металлов от коррозии

Размер файла:

758.87 kB

Автор:

Апанович, З.В.

Дата:

26.12.2016 12:02

Электролиз. Коррозия металлов и методы защиты металлов от коррозии. Лекция по курсу «Общая химия» для студентов инженерно-технологического факультета / З.В. Апанович. – Гродно : ГГАУ, 2016. – 31 с.

Учебно-методическое пособие включает лекции по отдельным темам курса «Общая химия» и предназначено для контролируемой самостоятельной работы студентов инженерно – технологического факультета. Использование таких пособий, в которых рассмотрены важнейшие теоретические вопросы в доступной и сжатой форме, позволит студентам быстрее и эффективнее изучить материал.

Скачать

Лекция. Энергетика химических процессов.

Размер файла:

604.00 kB

Автор:

Апанович, З.В.

Дата:

26.12.2016 12:02

Энергетика химических процессов. Лекция по курсу «Общая химия» для студентов инженерно-технологического факультета / З.В. Апанович. – Гродно : ГГАУ, 2016. – 25 с.

Учебно-методическое пособие включает лекцию по теме «Энергетика химических процессов» и предназначено для контролируемой самостоятельной работы студентов инженерно – технологического факультета. Использование такого пособия, в котором рассмотрены важнейшие вопросы в доступной и сжатой форме, позволит студентам быстрее и эффективнее изучить материал.

Скачать

Лекция. Строение атомов элементов

Размер файла:

789.90 kB

Автор:

Апанович, З.В.

Дата:

26.12.2016 12:02

Строение атомов элементов. Лекция по курсу «Общая химия» для студентов инженерно-технологического факультета / З.В. Апанович. – Гродно : ГГАУ , 2016. – 23 с.

– 23 с.

Учебно-методическое пособие включает лекцию по теме «Строение атомов элементов» курса «Общая химия» и предназначено для контролируемой самостоятельной работы студентов инженерно – технологического факультета. Использование пособия, в котором рассмотрены важнейшие теоретические вопросы в доступной и сжатой форме, позволит студентам быстрее и эффективнее изучить материал.

Скачать

Лекция. Основные понятия и законы химии

Размер файла:

675.23 kB

Автор:

Апанович, З.В.

Дата:

26.12.2016 12:03

Основные понятия и законы химии. Лекция по курсу «Общая химия» для студентов инженерно-технологического факультета / З.В. Апанович. – Гродно : ГГАУ, 2016. – 30 с.

Учебно-методическое пособие включает лекцию по теме «Основные понятия и законы химии» курса «Общая химия» и предназначено для контролируемой самостоятельной работы студентов инженерно – технологического факультета. Использование студентами распечатки лекционной темы значительно сэкономит время для понимания материала, излагаемого лектором, и конспектирования.

Скачать

Предэкзаменационные тесты по химии

Размер файла:

813.02 kB

Автор:

Макарчиков А.Ф., Колос И.К.

Дата:

14.11.2016 11:47

Предэкзаменационные тесты по химии для студентов, обучающихся на агробиологических специальностях / А.Ф. Макарчиков, И.К. Колос – Гродно: ГГАУ, 2016. – 201 с.

В пособии приведен перечень вопросов для проведения предэкзаменационного тестирования студентов, обучающихся на агробиологических специальностях, по предмету «Химия».

Скачать

Методическое пособие для лабораторных работ по аналитической химии

Размер файла:

544.41 kB

Автор:

Апанович З.В., Тараненко Т.В., Томашева Е.В., Кулеш И.В., Цветницкая Э.В.

Дата:

28.12.2015 12:22

В пособие излагается материал по аналитической химии в объеме соответствующих программ по специальностям: «Ветеринарная медицина», «Аграномия», «Биотехналогия». Содержатся методические указания по технике выполнения лабораторных работ по качественному и количественному анализу.

Скачать

Комментарии для работы с рабочими тетрадями по химии элементов

Размер файла:

655.75 kB

Дата:

28.12.2015 12:22

Комментарии для работы с рабочими тетрадями по химии элементов / З.В. Апанович, Ю.А. Лукашенко.

Учебно-методическое пособие включает лекции по отдельным темам курса «Неорганическая химия» и предназначено для контролируемой самостоятельной работы студентов инженерно – технологического факультета, для которых введен отдельный курс по химии элементов, а также может быть использовано студентами других факультетов.

Скачать

Практикум по физической химии

Размер файла:

1.03 MB

Дата:

01.04.2013 04:24

Учебно-методическое пособие (для проведения лабораторных занятий) для студентов инженерно-технического факультета

Практикум по физической химии: учеб.-мет. пособие / О. И. Валентюкевич.- Гродно: ГГАУ, 2008 – 88с.

Данное пособие предназначено для студентов технологических специальностей аграрного университета. Целью данного пособия является оказание помощи в изучении теоретического материала, а также выработка навыков экспериментальной работы.

Целью данного пособия является оказание помощи в изучении теоретического материала, а также выработка навыков экспериментальной работы.

Скачать

Коллоидная химия

Размер файла:

834.37 kB

Дата:

01.04.2013 04:09

Учебно-методическое пособие (для проведения лабораторных занятий) для студентов инженерно-технического факультета

К-60 Практикум по физической химии: учеб.-мет. пособие / И. В. Кулеш, О. И. Валентюкевич.- Гродно: ГГАУ, 2013 – 94с.

Данное пособие предназначено для студентов технологических специальностей аграрного университета. Целью данного пособия является оказание помощи в изучении теоретического материала, а также выработка навыков экспериментальной работы.

Скачать

Курс лекций по дисциплине «Неорганическая химия»

Размер файла:

1.33 MB

Дата:

28.12.2015 12:22

Лекции по курсу «Неорганическая химия »для студентов инженерно – технологического факультета / З.В. Апанович.

Скачать

Рабочая тетрадь и методические указания по неорганической химии

Размер файла:

701. 32 kB

32 kB

Дата:

28.12.2015 12:23

Рабочая тетрадь и методические указания по неорганической химии. Для студентов технологических специальностей / З.В. Апанович.

Скачать

Ионные равновесия и обменные реакции в растворах электролитов

Скачать

Лабораторные работы по химии элементов для студентов технологических специальностей

Скачать

Университет

Как защитить металлы – AMPP

Коррозия – это естественный износ, возникающий в результате химической или электрохимической реакции металла или металлического сплава с окружающей средой. Подобно другим стихийным бедствиям — землетрясениям, торнадо, наводнениям — коррозия может нанести опасный и дорогостоящий ущерб всему, от транспортных средств, бытовой техники и систем водоснабжения/очистки до трубопроводов, мостов и общественных зданий. Коррозия отличается от других стихийных бедствий тем, что существуют проверенные временем методы, а также новые технологии, которые помогают контролировать и предотвращать коррозию, тем самым защищая людей, имущество и планету от ее негативного воздействия.

Перед определением конкретной проблемы и/или решения по предотвращению и контролю коррозии необходимо учитывать множество факторов, включая, помимо прочего:

- условия окружающей среды (удельное сопротивление почвы, влажность и воздействие соленой воды на различные типы материалов )

- тип продукта, подлежащего обработке, обработке или транспортировке

- требуемый срок службы конструкции или компонента

- близость к явлениям, вызывающим коррозию

Несмотря на это, казалось бы, сложное взаимодействие факторов и почти неизбежную ржавчину металлов, коррозия является контролируемым процессом, когда такие широко используемые и эффективные методы выбора и проектирования материалов, защитных покрытий, измерений и контроля, катодной защиты, химических ингибиторов и управления коррозией считаются.

Выбор материалов и проектирование

Тщательное и реалистичное рассмотрение вопросов предотвращения коррозии и смягчения ее последствий на этапе выбора материалов в процессе проектирования имеет решающее значение для предотвращения многих типов отказов.

Факторы, которые могут повлиять на выбор материалов, включают коррозионную стойкость в окружающей среде, наличие проектных данных и данных испытаний, механические свойства, стоимость, доступность, ремонтопригодность, совместимость с другими компонентами системы, ожидаемый срок службы, надежность и внешний вид.

Неотъемлемой частью выбора материалов является соответствующий проект системы, учитывающий параметры процесса и конструкции; геометрия для дренажа; предотвращение или электрическое разделение разнородных металлов; предотвращение или герметизация щелей; допуск на коррозию; срок эксплуатации; требования к техническому обслуживанию и осмотру.

В то время как использование металлов и бетона является обычным выбором при проектировании, наука о материалах предлагает инженерам-коррозионистам варианты борьбы с коррозией с использованием современных материалов. Инженерные свойства, созданные с помощью специализированных технологий обработки и синтеза, придают усовершенствованным материалам превосходные характеристики по сравнению с обычными материалами и включают керамику, металлы с высокой добавленной стоимостью, электронные материалы, композиты, полимеры и биоматериалы.

Ресурсы по выбору материалов и проектированию AMPP

Защитные покрытия

Исследование коррозии, проведенное NACE International, теперь AMPP, показывает, что 50% всех затрат на коррозию можно предотвратить, причем примерно 85% из них относится к защитным покрытиям.

Защитные покрытия, включая краски, представляют собой тонкие слои твердого материала, нанесенные на подложку, при этом покрытие действует как барьер, препятствующий или предотвращающий коррозию, износ или воздействие воды. Каждая жидкая, разжижаемая или мастичная композиция после нанесения на поверхность превращается в твердую защитную, декоративную или функциональную клейкую пленку. Покрытия можно напылять, приваривать, гальванизировать или наносить с помощью ручных инструментов в зависимости от поверхности покрытия, окружающей среды и целей нанесения.

Материалы, обычно используемые в органических покрытиях, представляют собой эпоксидные смолы, полиуретаны или другие полимеры, в то время как материалы, обычно используемые в неорганических металлических покрытиях, включают цинк, алюминий и хром.

После подготовки поверхности покрытия наносятся в 3 этапа: сначала грунтовка, затем полное покрытие, а затем герметик.

Учебный центр защитных покрытий | Ресурсы защитных покрытий AMPP

Измерение и проверка

Инспекции покрытий проверяют промышленное оборудование и объекты, а также коммерческую недвижимость и проекты, чтобы убедиться, что защитные покрытия были нанесены правильно, чтобы минимизировать риск коррозии.

Проверка покрытий помогает укрепить всю отрасль защитных покрытий и позволяет сэкономить миллиарды долларов на коррозионных затратах.

Ресурсы для измерения и проверки AMPP

Катодная защита (CP)

Катодная защита — это технология, используемая для контроля коррозии поверхности металла путем превращения ее в катод электрохимической ячейки. CP может быть достигнут путем подачи тока в структуру от внешнего электрода и поляризации металлической поверхности в электроотрицательном направлении. Это обеспечивает защиту поверхности и продлевает срок службы актива.

Системы CP защищают широкий спектр металлоконструкций, включая наземные и морские трубопроводы, резервуары для хранения, сваи причалов, корпуса кораблей и лодок, морские нефтяные платформы и компоненты металлической арматуры в бетонных конструкциях. Другой метод CP для смягчения коррозии включает нанесение цинкового покрытия на компоненты из оцинкованной стали.

Средства катодной защиты AMPP

Химические ингибиторы

Ингибитор коррозии снижает скорость коррозии металла, подвергающегося воздействию окружающей среды, путем замедления химической (коррозионной) реакции.

Чтобы уменьшить интенсивность коррозии, их обычно добавляют в небольших количествах к кислотам, охлаждающей воде, пару и многим другим средам либо постоянно, либо периодически. При использовании в качестве покрытия ингибиторы коррозии обычно наносят на чистые поверхности и дают им проникнуть и высохнуть.

Ингибирование может использоваться внутри труб и сосудов из углеродистой стали в качестве экономичной альтернативы защите от коррозии для нержавеющих сталей и сплавов, покрытий или неметаллических композитов, и часто может применяться без нарушения процесса. Ингибиторы также можно использовать для защиты от коррозии армированных стальных стержней (арматурных стержней) внутри бетона.

Ингибиторы также можно использовать для защиты от коррозии армированных стальных стержней (арматурных стержней) внутри бетона.

Ресурсы химических ингибиторов AMPP

Борьба с коррозией

Для предотвращения коррозии и снижения связанных с ней затрат необходимы не только технологии; для этого требуется упреждающий план управления коррозией для улучшения проектирования, эксплуатации и технического обслуживания критически важных активов. Кроме того, эти планы должны быть основаны на изменении того, как решения по коррозии принимаются внутри организации.

Согласно исследованию NACE, те компании, которые лучше всего справляются с сокращением негативных последствий коррозии, следуют определенным практикам с техническими планами управления коррозией, интегрированными в общую систему управления их организации, таким образом охватывая все уровни организации. Вовлекая каждого сотрудника в план управления коррозией организации, стратегии могут быть реализованы на каждом этапе жизненного цикла продукта или объекта, что приводит к значительной экономии затрат в течение всего срока службы актива.

Ресурсы AMPP по борьбе с коррозией

Понимание коррозии и способы защиты от нее

Ежегодно коррозия машин, зданий и оборудования обходится американской промышленности примерно в 7 миллиардов долларов. Коррозия является дорогостоящей проблемой. Но, поняв его первопричины, можно предпринять эффективные шаги для его предотвращения и борьбы с ним.

Существует несколько видов затрат на коррозию, которые должны учитывать заводчане:

• Прямая потеря или повреждение металлических конструкций из-за коррозии. Примером может служить резервуар для горячей воды, который подвергся коррозии и должен быть утилизирован.

• Затраты на техническое обслуживание, связанные с коррозией. В эту область попадает любая металлическая поверхность, которую необходимо красить каждые несколько лет для борьбы с коррозией.

• Косвенные потери в результате коррозии. Эти потери могут быть результатом утечек и пожаров. Взрывы, связанные с утечкой, перебоями в подаче электроэнергии, остановкой оборудования и потерями рабочей силы, также косвенно являются результатом коррозии.

Первый шаг к управлению этими затратами требует понимания того, что такое коррозия и что ее вызывает.

Что такое ржавчина?

При коррозии железа или стали образуется оксид железа, или то, что мы называем ржавчиной. Сталь в основном состоит из железной руды. В своем естественном состоянии железная руда очень похожа на ржавчину: темно-красная и мелкозернистая, с тенденцией удерживать влагу.

Железная руда является стабильным веществом до тех пор, пока она не будет преобразована в железо или сталь, естественно более слабые элементы. Когда сталь подвергается воздействию влаги и кислорода, она сразу же начинает возвращаться к своему естественному состоянию. Несмотря на принятые защитные меры, большая часть стали, произведенной в этом столетии, уже проржавела до состояния оксида, своего естественного состояния.

Для существования коррозии необходимы три элемента: защищенный металл, корродированный металл и проводящая ток среда между ними. Когда два разнородных металла соприкасаются, один из них становится защищенным металлом, а другой корродирующим. Операторы установки могут распознавать условия окружающей среды, способствующие коррозии.

Операторы установки могут распознавать условия окружающей среды, способствующие коррозии.

Например:

• Если на стальной трубе используются оцинкованные фитинги, оцинкованные (цинковые) фитинги подвергаются коррозии, а сталь остается защищенной.

• Сталь или другие металлы под нагрузкой подвергаются коррозии, в то время как ненагруженная сталь защищена от коррозии. Вот почему вы видите ржавчину на стали.

• Свежеобрезанная сталь быстрее подвергается коррозии. Резьба, нарезанная на трубе, всегда ржавеет первой.

Даже если кусок стали не соприкасается с другим металлом, ни под нагрузкой, ни в свежем состоянии, он будет ржаветь под воздействием погодных условий. Это связано с тем, что сталь не совсем однородна по составу — в одном куске стали могут возникать небольшие вариации плотности и состава, что приводит к коррозии.

Третьим компонентом, необходимым для коррозии стали, является электролит. Обычно это жидкость или водосодержащее вещество, которое проводит ток коррозии от защищаемого металла к корродированному металлу. Наиболее распространенным токопроводящим веществом является вода. Дождь, роса, влажность воздуха и т. д. — все это служит эффективными электрическими проводниками. Сталь очень медленно подвергается коррозии в пустынном климате, где влажность низкая, а осадки редки. В районах с высокой влажностью и частыми дождями защита стали имеет решающее значение. Операторы установок узнают некоторые из следующих сред, в которых электрический ток ускоряет процесс коррозии:

Наиболее распространенным токопроводящим веществом является вода. Дождь, роса, влажность воздуха и т. д. — все это служит эффективными электрическими проводниками. Сталь очень медленно подвергается коррозии в пустынном климате, где влажность низкая, а осадки редки. В районах с высокой влажностью и частыми дождями защита стали имеет решающее значение. Операторы установок узнают некоторые из следующих сред, в которых электрический ток ускоряет процесс коррозии:

• Добавление соли в воду значительно увеличивает ее способность проводить ток. Таким образом, сталь, подвергающаяся воздействию морской воды или соляного тумана, будет корродировать быстрее, чем сталь в пресной воде. Атмосферная коррозия больше проявляется в районах вблизи океанов из-за воздействия соленого воздуха. Концентрированные солевые растворы, например, используемые в пищевой промышленности, вызывают сильную коррозию.

• Промышленные дымы и пары содержат кислоты, щелочи и другие химические вещества, которые служат проводниками тока. Следовательно, атмосферная коррозия в промышленных районах более выражена, чем в сельской местности.

Следовательно, атмосферная коррозия в промышленных районах более выражена, чем в сельской местности.

• Почва, глина и земляные материалы также являются хорошими проводниками электричества. Трубопроводы и другая сталь, зарытая в землю, будут подвержены коррозии, если не будут защищены. Точно так же, как почвы значительно различаются по составу, они также различаются по своей электропроводности: одни почвы вызывают более сильную коррозию, чем другие.

Защита от коррозии

Чтобы сделать использование стали и других металлов практичным в строительстве и производстве, необходимо применять некоторые методы защиты от коррозии. В противном случае срок службы стали и других металлов будет ограничен, что приведет к снижению эффективности и увеличению стоимости обслуживания. Существует несколько эффективных способов остановить коррозию:

1. Впечатанный ток. С помощью подходящего токогенерирующего оборудования и средств управления можно воспроизвести ток, равный по силе корродирующему току, но протекающий в противоположном направлении. Этот тип защиты обычно ограничивается трубопроводами, заглубленными резервуарами и т. д. и требует тщательного проектирования и компоновки. При неправильном использовании подаваемый ток может способствовать коррозии.

Этот тип защиты обычно ограничивается трубопроводами, заглубленными резервуарами и т. д. и требует тщательного проектирования и компоновки. При неправильном использовании подаваемый ток может способствовать коррозии.

2. Жертвенные металлы. Сталь можно защитить, поместив рядом с разнородным металлом. Например, если цинк или магний находятся в непосредственном контакте со сталью, они защищают сталь от коррозии. Здесь цинк и магний служат жертвенными металлами, которые не только защищают область непосредственного контакта, но и защищают за пределами металла в каждом направлении. Защита от ржавчины жертвенными металлами обычно используется в нескольких формах:

• Цинковые или магниевые блоки часто используются для защиты корпусов кораблей, внутренней части резервуаров для воды и других подводных поверхностей.

• Часто производится полное покрытие стали защитным металлом. Оцинкованная сталь, например, это сталь, покрытая цинком. Цинк является жертвенным и защитит базовую сталь.

• Покрытия с высоким содержанием цинка могут быть нанесены на стальную поверхность для обеспечения катодной защиты. Покрытия с высоким содержанием цинка состоят из 85-95% металлического цинка в подходящем связующем. Частицы цинка, нанесенные при окраске, защищают сталь.

3. Грунтовки. Грунтовки и готовые покрытия защищают металлические поверхности, создавая барьер между сталью и корродирующими элементами. Они также предотвращают попадание влаги на поверхность стали. Покрывающая пленка защищает нижележащие металлические подложки тремя способами:

• Покрытия могут замедлять скорость диффузии воды и кислорода из окружающей среды к поверхности металла. Это замедляет процесс коррозии.

• Пленка краски может замедлить скорость диффузии продуктов коррозии с поверхности металла через пленку краски. Это также замедляет процесс коррозии.

• Антикоррозийные пигменты, содержащиеся в качественных грунтовках, изменяют поверхностные свойства основного металла. В результате металл приобретает высокое электрическое сопротивление. Различные пигменты осуществляют эту реакцию по-разному. Грунтовки поглощают и связывают влагу, чтобы она не вступала в реакцию со сталью.

В результате металл приобретает высокое электрическое сопротивление. Различные пигменты осуществляют эту реакцию по-разному. Грунтовки поглощают и связывают влагу, чтобы она не вступала в реакцию со сталью.

Как выбрать антикоррозионное покрытие

Принимая во внимание следующие критерии, можно определить наиболее эффективный тип антикоррозионного покрытия, необходимого для конкретного проекта.

Качество покрытия/нанесение — Какой уровень антикоррозионной краски необходим? Насколько важно, чтобы краска была устойчивой к выцветанию и/или истиранию? Как часто вы планируете перекрашивать? Есть ли предпочтение нанесения: кисть/валик или распыление?

Эстетика — Какие материалы будут покрыты? Насколько важно, чтобы лакокрасочное покрытие выглядело привлекательно? Важно ли сохранение цвета?

Цена — Как правило, более качественная краска увеличивает цену. Учитываются ли заявки на подкраску при оценке затрат на техническое обслуживание? Какова стоимость выбранной краски? Как часто его нужно будет перекрашивать?

Экологические нормы — Каковы местные экологические нормы для красок и покрытий? Соответствует ли краска этим стандартам? Как процесс покраски повлияет на окружающую среду? С июня 2002 года правительство США введет в действие правила, направленные на снижение количества загрязняющих веществ в краске для повышения защиты окружающей среды. Новые пределы содержания летучих органических соединений (ЛОС) упадут до 450 граммов на литр краски. В Калифорнии, Аризоне, Нью-Йорке и Нью-Джерси последуют более жесткие ограничения, сводящие к минимуму объемы твердых веществ до уровня 340 граммов на литр.

Новые пределы содержания летучих органических соединений (ЛОС) упадут до 450 граммов на литр краски. В Калифорнии, Аризоне, Нью-Йорке и Нью-Джерси последуют более жесткие ограничения, сводящие к минимуму объемы твердых веществ до уровня 340 граммов на литр.

Покрытия

Существует три основных типа покрытий, используемых при ремонтной окраске. В зависимости от качества, цены, применения и эстетических требований операторы установки могут выбрать подходящее покрытие из следующих:

• Алкидные эмали — Алкидные эмали предназначены для внутренних и наружных поверхностей в умеренных и тяжелых условиях. Это покрытие обеспечивает надежную коррозионную стойкость на срок до 3-5 лет. Алкидные эмали обеспечивают глянцевый цвет, устойчивы к выцветанию, могут наноситься кистью, валиком или распылителем. • Эпоксидные покрытия — Эпоксидные покрытия используются для внутренних или наружных поверхностей в промышленных условиях, где сохранение цвета и блеск не важны. Качество покрытия будет лучше, чем у алкидной эмали, так как оно выдерживает суровые промышленные условия. Эпоксидные покрытия лучше всего наносить распылением, но также можно использовать кисти и валики.

Качество покрытия будет лучше, чем у алкидной эмали, так как оно выдерживает суровые промышленные условия. Эпоксидные покрытия лучше всего наносить распылением, но также можно использовать кисти и валики.

• Полиуретановые покрытия — Полиуретановое покрытие является самой качественной краской из всех трех вариантов. Он выдерживает самые суровые условия и может прослужить до 10 лет. Он обеспечивает сильное сохранение цвета и блеска и устойчив к истиранию. Полиуретановые покрытия наносятся методом напыления.

Заключение

Краски работают, потому что они замедляют коррозию, уменьшая скорость тока в процессе электрохимической коррозии. Понимая коррозию, операторы установки могут предсказать, где может возникнуть ржавчина, и распознать факторы окружающей среды на своем предприятии, которые способствуют коррозии. Хорошая новость заключается в том, что, хотя коррозия может быть дорогостоящей, это не обязательно. Краски являются экономически эффективной мерой защиты от коррозии. Регулярное техническое обслуживание, проводимое операторами установки, может свести к минимуму появление и последствия коррозии.

Регулярное техническое обслуживание, проводимое операторами установки, может свести к минимуму появление и последствия коррозии.

Fatima Hussein

24 августа, 2022

сегодня в производственном подкасте

4 августа 2022

Ключевые инфляционные калибра достигают 6,8%, так как цены продолжают расти

июля 29, 2022

, как до конца. Экономическая неопределенность

29 июля 2022 г.

Соглашение с Сенатом должно упростить покупку электромобилей

29 июля 2022 г.

5 коррозионно-стойких металлических покрытий по сравнению с

Легкие металлы стали предпочтительным выбором в широком диапазоне отраслей. Такие металлы, как алюминий, титан и теперь даже магний, стали жизненно важными в автомобильной, аэрокосмической и многих потребительских областях. Сочетание их большого количества, исключительного отношения прочности к весу и универсальности делает их предпочтительным выбором для инженеров по продуктам во всем мире.

Некоторые легкие сплавы обладают превосходной коррозионной стойкостью даже в необработанном виде, но неизбежно, что обработка поверхности будет необходима в готовом изделии для повышения производительности, долговечности и качества. Магний известен своей плохой коррозионной стойкостью, но менее известно, что некоторые алюминиевые сплавы, такие как 2xxx, 7xxx и другие высокопрочные семейства, содержащие медь или другие переходные металлы, также восприимчивы.

Выбор правильного метода защиты от коррозии имеет важное значение для успешного проектирования и производства компонентов. Каждый метод имеет уникальный набор преимуществ и потенциальных проблем. Мы составили это сравнение различных методов лечения, чтобы помочь вам найти наиболее подходящее решение для ваших нужд.

1. Анодирование

Наиболее популярным методом повышения коррозионной стойкости алюминия является анодирование. Вообще говоря, он включает в себя четырехэтапный процесс для достижения защиты.

На первом этапе материал погружают в ванну с проводящим раствором (обычно в ванну с кислотой с низким pH) и соединяют сплав с анодом электрической цепи. При подаче электрического тока на поверхности металла происходит реакция окисления:

2Al (s) + 6OH — (AQ) — 6E — AL 2 O 3 (S) + 3H 2 ON (L) + 3H 2 ON (L) + 2 ON NARTICLE. поверхность металла утолщается, создавая защитный внешний слой из оксида алюминия. Толщина может быть изменена за счет увеличения времени нанесения покрытия, что обеспечивает широкий спектр применения:

- При легком нанесении может обеспечить хорошую предварительную обработку

перед покраской или последующими покрытиями - Особые цветовые эффекты могут быть достигнуты при окрашивании

- При нанесении тонким слоем (обычно <20 мкм) становится полупрозрачным, что

сохраняет металлическую эстетику, при желании

Толщина покрытия играет ключевую роль в определении коррозионной стойкости. В уличных условиях или при интенсивных нагрузках в помещении (например, при постоянном контакте с жидкостью) рекомендуется не менее 20 мкм. Там, где необходима толщина слоев 10 мкм, требуемое более высокое напряжение может повредить материал, растрескивая защитный оксидный слой и становясь пористым.

В уличных условиях или при интенсивных нагрузках в помещении (например, при постоянном контакте с жидкостью) рекомендуется не менее 20 мкм. Там, где необходима толщина слоев 10 мкм, требуемое более высокое напряжение может повредить материал, растрескивая защитный оксидный слой и становясь пористым.

Кроме того, из-за механизма роста и столбчатой микроструктуры на углах широко распространено растрескивание по толщине, что ограничивает защиту краев, обеспечиваемую слоями анодирования. Затворы с горячей водой можно использовать для обеспечения более надежной защиты, но более эффективные уплотнения могут быть достигнуты за счет использования опасных химических растворов, таких как ацетат никеля или дихромат натрия.

В конечном счете, для материалов, которые требуют определенных эстетических качеств, сохраняя при этом высокую коррозионную стойкость при контакте с жидкостями, анодирование не является лучшим методом повышения коррозионной стойкости.

2. ПЭО

Плазменное электролитическое оксидирование (ПЭО) включает использование плазменных разрядов для преобразования металлической поверхности легких металлов. Он образует клейкий оксидный слой, который является твердым и плотным.

Он образует клейкий оксидный слой, который является твердым и плотным.

Компоненты погружаются в ванну, и электрический ток используется для «выращивания» однородного слоя оксида на поверхности. ПЭО происходит в три этапа:

- Окисление подложки (как происходит в процессе анодирования)

- Соосаждение элементов из электролита в покрытие

- Модификация полученного слоя плазменным разрядом

Хотите узнать больше о методологии PEO компании Keronite? Нажмите ниже, чтобы загрузить бесплатный технический документ.

ПЭО образует твердые, плотные и износостойкие покрытия для легких металлов, таких как алюминий, титан и магний. При непосредственном сравнении с анодированными покрытиями ПЭО образует покрытия с более высокой твердостью, химической пассивностью и выгодной нерегулярной структурой пор, которая обеспечивает высокую устойчивость к деформации и более сильную адгезию.

Помимо превосходных физических и химических характеристик, процесс ПЭО можно проводить экологически безопасным методом благодаря доступным для использования безопасным электролитам и нетоксичным побочным продуктам процесса окисления. Электролиты не содержат кислот, аммиака, тяжелых металлов и хрома, в то время как используемые щелочные растворы низкой концентрации малоопасны и легко утилизируются.

Электролиты не содержат кислот, аммиака, тяжелых металлов и хрома, в то время как используемые щелочные растворы низкой концентрации малоопасны и легко утилизируются.

В результате получается гораздо более экологичное решение, чем альтернативы, а также ряд других преимуществ.

3. Хроматное конверсионное покрытие

Усиление государственного и нормативного контроля производственных процессов привело к постепенному отказу от хроматного конверсионного покрытия как метода защиты от коррозии, несмотря на то, что это один из наиболее эффективных методов.

Химические средства конверсии хромата сильно различаются, но многие из них включают применение растворов хромовой кислоты, натрия, хромата или дихромата калия для очистки металлической поверхности вместе с другими добавками. Использование таких добавок вызывает окислительно-восстановительные реакции с поверхностью, оставляя на металле подложки пассивную пленку, содержащую оксид хрома (IV) и гидратированные соединения. Это обеспечивает высокую коррозионную стойкость и хорошо сохраняет последующие покрытия.

Это обеспечивает высокую коррозионную стойкость и хорошо сохраняет последующие покрытия.

Высокая защита от коррозии обусловлена способностью соединений хрома (VI) восстанавливать защитную оксидную пленку на поврежденном участке покрытия при воздействии кислорода воздуха. Это называется самолечением. Аналогичный механизм используется для создания нержавеющей стали: хром, добавленный в сплав, естественным образом образует на поверхности очень тонкий пассивный слой оксида хрома, предотвращающий окисление железа. Это быстро восстанавливается, если поверхность повреждена, а подповерхностный хром подвергается воздействию атмосферы. Хромат также можно использовать в качестве добавки к краскам или в качестве герметика для анодирования, усиливая их защиту от коррозии.

Соединения шестивалентного хрома, используемые в конверсионной обработке хроматом, как теперь известно, однако, обладают повреждающими и канцерогенными свойствами. Побочные продукты хроматных конверсионных покрытий очень опасны, и поэтому неудивительно, что в отношении материалов, использующих этот процесс, проводится жесткая линия.

Сегодня его использование запрещено во многих отраслях промышленности и строго регулируется. Он по-прежнему широко используется в аэрокосмической отрасли, не склонной к риску, но необходимость изменений в этой сфере растет. К сожалению, он остается лучшей химической пассивацией алюминия из-за его свойств самовосстановления. Интенсивные исследования начались в 1980-х, чтобы найти самовосстанавливающиеся альтернативы без хрома, но они еще не соответствуют его общему уровню защиты. Инженеры ищут альтернативы, такие как анодирование или обработка на основе ПЭО, для повышения производительности в суровых условиях.

4. Краски

Растворы для покрытия поверхностей, такие как краски, грунтовки и другие полимерные системы, кажутся безграничными как по наличию, так и по разнообразию. Наиболее привлекательным преимуществом работы с красками является то, что их можно окрашивать, обрабатывать или наносить разными способами.

Полимерные верхние покрытия также доступны в таком разнообразии и способах нанесения. Могут быть сделаны альтернативные химические вещества и добавки, которые обеспечивают такие свойства, как блеск, дополнительную твердость, смазывающую способность, определенные текстуры, температурную стабильность и химическую стойкость, и это лишь некоторые из них.

Могут быть сделаны альтернативные химические вещества и добавки, которые обеспечивают такие свойства, как блеск, дополнительную твердость, смазывающую способность, определенные текстуры, температурную стабильность и химическую стойкость, и это лишь некоторые из них.

Краски представляют собой относительно недорогой метод повышения коррозионной стойкости. Однако задействованные процессы крайне неэффективны; во время нанесения до 50% покрытия может испариться, а при отверждении в печи образуются вредные побочные продукты, которые опасны и дороги в утилизации в больших объемах.

Предлагая отличную химическую и особенно коррозионную стойкость, как и другие полимерные углеводороды, краски мягкие (их твердость оценивается по сравнению с грифелем карандаша), что означает, что они легко царапаются и стираются.

5. Порошковые покрытия

Порошковые покрытия, как и краски, являются еще одним относительно недорогим вариантом. Хотя преимущества порошковых красок почти такие же, как у красок, но более толстые защитные слои можно наносить более эффективно и быстрее.

Покрытия толстые, что добавляет объемные слои (обычно вверх на 80 мкм), которые существенно повышают коррозионную стойкость материала. Платой за эту дополнительную защиту является добавленная толщина, а эстетические эффекты не такие привлекательные и неодинаковые для разных материалов.

Заключение

В этой статье мы попытались дать краткий обзор покрытий из легких материалов для повышения коррозионной стойкости в легких сплавах. На самом деле существуют сотни различных методов и процессов, доступных от разных поставщиков, каждый из которых имеет небольшие вариации в способах достижения результатов.

Выбор правильного покрытия очень важен, но сложен. Используйте целостный взгляд на процесс нанесения покрытия, начиная с ранних стадий проектирования компонентов. Геометрия компонентов, обеспечение подходящего дренажа, избежание несовместимых комбинаций материалов и выбор сплава — все это имеет решающее значение.

Для достижения наилучших результатов выберите предварительную обработку, обеспечивающую хорошую адгезию к основанию и любым последующим обработкам. Верхние покрытия следует выбирать с учетом их совместимости с предварительной обработкой и требуемых свойств конечного использования/функциональных/эстетических свойств.

Верхние покрытия следует выбирать с учетом их совместимости с предварительной обработкой и требуемых свойств конечного использования/функциональных/эстетических свойств.

Защита от коррозии — SteelConstruction.info

Экономичная защита стальных конструкций от коррозии не вызовет затруднений для обычных применений и сред, если с самого начала будут определены факторы, влияющие на долговечность.

Многие стальные конструкции успешно эксплуатируются в течение многих лет даже в неблагоприятных условиях. Первое крупное железное сооружение, мост в Коулбрукдейле, Великобритания, просуществовало более 200 лет, в то время как о железнодорожном мосту Форт, которому более 100 лет, ходят легенды.

Сегодня доступны современные долговечные защитные покрытия, которые при правильном использовании позволяют увеличить интервалы обслуживания и повысить производительность.

Ключ к успеху заключается в распознавании коррозионной активности окружающей среды, воздействию которой будет подвергаться конструкция, и в определении четких и подходящих спецификаций покрытия. Там, где сталь находится в сухом отапливаемом помещении, риск коррозии незначителен, и защитное покрытие не требуется. И наоборот, стальная конструкция, подвергающаяся воздействию агрессивной среды, должна быть защищена высокоэффективной обработкой и, возможно, должна быть спроектирована с учетом технического обслуживания, если требуется продление срока службы.