Содержание

Конусная дробилка SMS, Sanme Россия

Производительность: 60 — 1220 т/ч

Максимальный размер на входе: 20 мм – 355 мм

Переработка материалов: галька, гравий, гранит, базальт, кварц, диабаз, железная руда, шлак и др.

Применяется: горная промышленность, металлургия, гражданское строительство, строительство дорог, ж/д, строительство причалов, химическая промышленность и др.

Каталоги оборудованияПрезентация SANMEОпросный лист

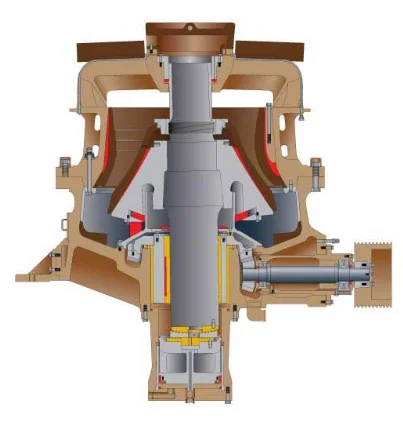

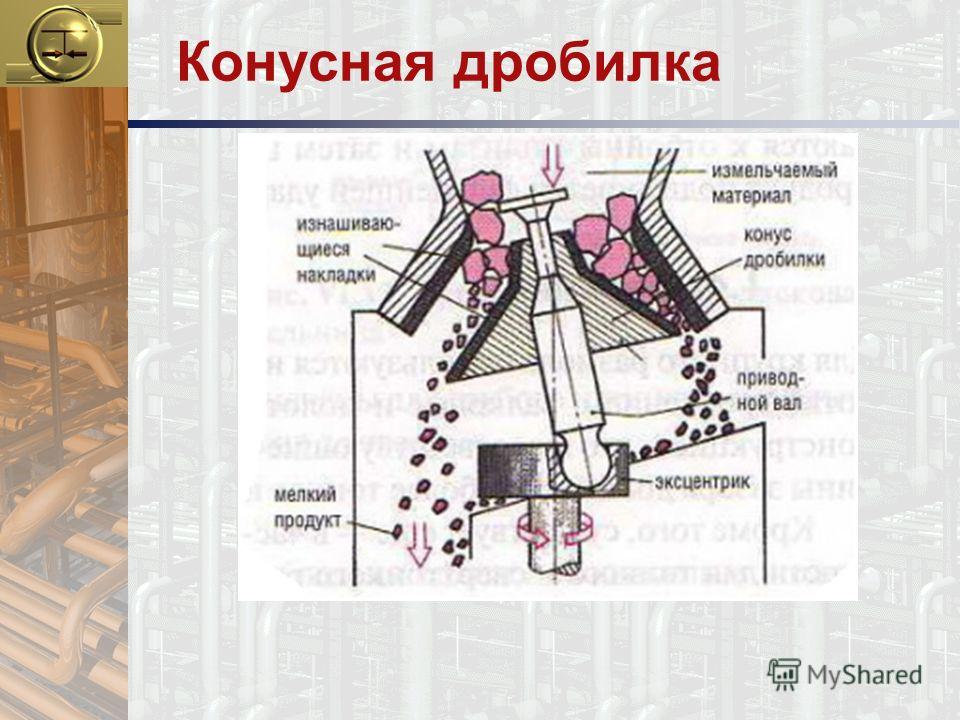

Гидравлическая конусная дробилка SMS имеет конструкцию, которая позволяет стабильно работать Оборудованию в любых условиях, являясь идеальным решением для дробления всех типов материалов. Ведомая шестерня соединена с подвижным конусом, который вращается на неподвижном валу, а конструкция подпятника и сферической чаши внутри конуса, заставляет конус, при вращении, постоянно менять пятно контакта, тем самым увеличивая срок службы броней подвижного и неподвижного конуса.

Геометрия камеры дробления обеспечивает повышенную пропускную способность и получение конечного продукта. Повышенная плотность материала в дробильной камере увеличивает эффективность дробления между частицами, обеспечивая получение конечного продукта превосходной формы с высоким коэффициент измельчения.

Гидравлические цилиндры сброса металлических включений двустороннего действия предназначены для удаления случайных металлических предметов из дробилки и обеспечивают выполнение большого хода очистки при необходимости. Гидроаккумулятор улучшает функцию срабатывания гидравлической системы. После выпуска негабарита или металлических включений дробилка автоматически возвращается в настроенные параметры и продолжает дробление материала.

Безопасность технического обслуживания конусных дробилок SMS обеспечивается за счет доступа к основным компонентам из верхней части дробилки, доступности футеровки для технического обслуживания, возможности механического вращения чаши при демонтаже простым нажатием кнопки на пульте управления.

Качественные особенности

- Неподвижный главный вал – позволяет выровнять нагрузки, увеличить скорость.

- Система защиты от перегрузки – сохранность деталей Оборудования.

- Автоматическая выгрузка негабарита – минимизирует время простоя Оборудования.

- Плавающий дробящий конус – увеличения срока службы броней конуса.

- Геометрия камеры дробления — увеличена пропускная способность и качество конечного продукта.

- Автоматическая настройка щели – нажатие одной кнопки происходит настройка.

- Маслостанция с подогревом масла – позволяет отлично работать в зимних условиях.

- Воздушная система охлаждения – позволяет Оборудованию работать в любых условиях.

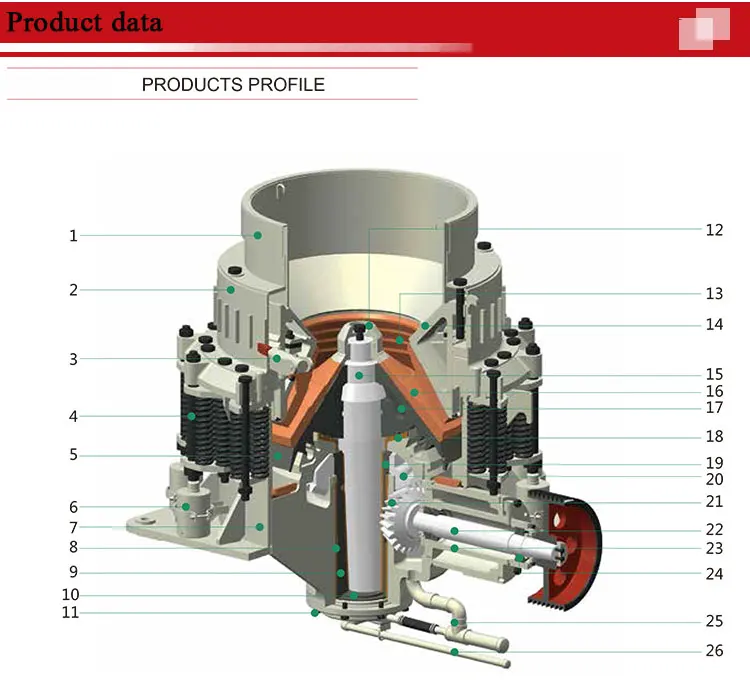

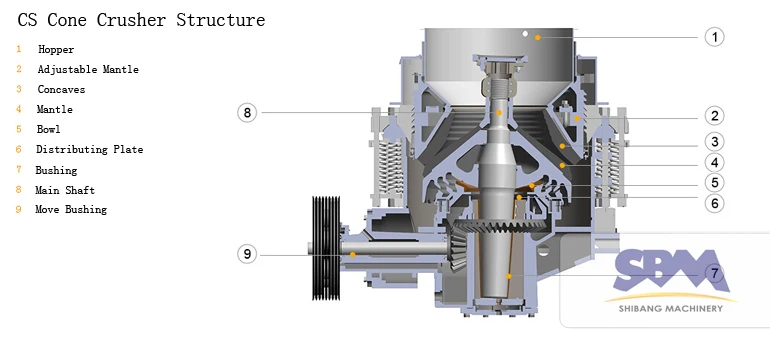

Устройство конусной дробилки SMS

1. Контрогайка

Контрогайка

2. Распределительный конус

3. Нажимное кольцо

4. Приемный бункер

5. Гидравлический мотор регулировки

6. Регулировочная шестерня

7. Неподвижный конус

8. Подвижный конус

9. Бронзовая втулка подвижного конуса

10. Подпятник

11. Эксцентриковая втулка

12. Гидроаккумулятор

13. Верхняя и нижнее упорное кольцо

14. Гидравлический цилиндр

15. Рама дробилки

16. Регулировочная головка

17. Большой венец регулировочной шестерни

18. Зажимное кольцо

19. Цилиндр блокировки

20. Тело дробящего конуса

21. Бронзовая цилиндрическая втулка главного вала

22. Бронзовая втулка эксцентрика

23. Крепление ведомой шестерни

24. Защита привода

25. Главный неподвижный вал

26. Ведущая шестерня привода

Ведущая шестерня привода

27. Приводной шкив

Технические параметры конусной дробилки, серии SMS

| Модель | Макс. размер питания (мм) | Настройка разгрузочной щели | Мощность (кВт) | Производительность (т/ч). Открытый цикл, закрытая разгрузочная щель (мм) | Вес (т) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 6 | 9 | 13 | 16 | 19 | 22 | 26 | 32 | 38 | 45 | 51 | 63 | |||||

| SMS1000EC | 150 | 22~32 | 90 | 95 | 105 | 110 | 9. 4 4 | |||||||||

| SMS1000C | 107 | 13~26 | 65 | 78 | 85 | 95 | 105 | 9.4 | ||||||||

| SMS1000M | 76 | 10~22 | 53 | 65 | 78 | 85 | 95 | 9.4 | ||||||||

| SMS1000F | 45 | 9~19 | 53 | 65 | 78 | 85 | 9. 4 4 | |||||||||

| SMS1000EF | 20 | 6~16 | 40 | 53 | 65 | 78 | 9.4 | |||||||||

| SMS2000C | 185 | 22~38 | 160 | 170 | 185 | 200 | 225 | 17.5 | ||||||||

| SMS2000M | 135 | 16~32 | 118 | 140 | 170 | 185 | 200 | 17. 5 5 | ||||||||

| SMS2000F | 95 | 13~26 | 95 | 118 | 140 | 170 | 185 | 17.5 | ||||||||

| SMS2000DC | 76 | 10~22 | 160 | 78 | 95 | 115 | 125 | 155 | 17.5 | |||||||

| SMS2000DM | 54 | 9~19 | 78 | 95 | 115 | 125 | 17. 5 5 | |||||||||

| SMS2000DF | 25 | 6~16 | 60 | 78 | 95 | 115 | 17.5 | |||||||||

| SMS3000EC | 235 | 26~51 | 160-220 | 245 | 270 | 320 | 375 | 400 | 25 | |||||||

| SMS3000C | 211 | 22~45 | 230 | 245 | 270 | 320 | 375 | 25 | ||||||||

| SMS3000M | 150 | 16~38 | 155 | 175 | 230 | 245 | 270 | 320 | 25 | |||||||

| SMS3000F | 107 | 13~32 | 110 | 155 | 175 | 230 | 245 | 270 | 25 | |||||||

| SMS3000DC | 78 | 10~22 | 160-220 | 105 | 130 | 160 | 165 | 210 | 25 | |||||||

| SMS3000DM | 53 | 9~19 | 105 | 130 | 160 | 165 | 25 | |||||||||

| SMS3000DF | 25 | 6~16 | 90 | 105 | 130 | 160 | 25 | |||||||||

| SMS4000EC | 299 | 32~51 | 200-315 | 365 | 420 | 480 | 520 | 33. 5 5 | ||||||||

| SMS4000C | 235 | 26~51 | 315 | 365 | 420 | 480 | 520 | 33.5 | ||||||||

| SMS4000M | 199 | 22~45 | 266 | 315 | 365 | 420 | 480 | 33.5 | ||||||||

| SMS4000F | 135 | 16~38 | 198 | 210 | 266 | 315 | 365 | 420 | 33. 5 5 | |||||||

| SMS4000DC | 95 | 13~26 | 200-315 | 180 | 205 | 235 | 265 | 290 | 33.5 | |||||||

| SMS4000DM | 76 | 10~22 | 145 | 180 | 205 | 235 | 265 | 33.5 | ||||||||

| SMS4000DF | 45 | 6~19 | 120 | 145 | 180 | 205 | 235 | 33. 5 5 | ||||||||

| SMS5000EC | 335 | 32~51 | 315-400 | 460 | 560 | 615 | 715 | 49 | ||||||||

| SMS5000C | 275 | 26~51 | 390 | 460 | 560 | 615 | 715 | 49 | ||||||||

| SMS5000M | 210 | 22~45 | 340 | 390 | 460 | 560 | 615 | 49 | ||||||||

| SMS5000F | 150 | 16~38 | 285 | 305 | 340 | 390 | 460 | 560 | 49 | |||||||

| SMS5000DC | 102 | 13~26 | 315-400 | 230 | 280 | 340 | 375 | 410 | 49 | |||||||

| SMS5000DM | 76 | 10~22 | 175 | 230 | 280 | 340 | 375 | 49 | ||||||||

| SMS5000DF | 45 | 6~19 | 145 | 175 | 230 | 280 | 340 | 49 | ||||||||

| SMS8000EC | 355 | 32~63 | 600 | 720 | 800 | 900 | 1028 | 1220 | 65 | |||||||

| SMS8000C | 305 | 32~51 | 720 | 800 | 900 | 1028 | 65 | |||||||||

| SMS8000M | 260 | 26~45 | 620 | 720 | 800 | 900 | 65 | |||||||||

| SMS8000F | 215 | 22~38 | 480 | 520 | 620 | 720 | 800 | 65 | ||||||||

| SMS8000DC | 155 | 13~26 | 600 | 380 | 455 | 515 | 535 | 585 | 65 | |||||||

| SMS8000DM | 92 | 10~22 | 310 | 380 | 455 | 515 | 535 | 65 | ||||||||

| SMS8000DF | 45 | 6~19 | 240 | 310 | 380 | 455 | 515 | 65 | ||||||||

Примечание:

- Эталон-известняк.

- Влажность материала не более 3%.

- Насыпная плотность материалов 1,6 т/м3.

- Полная и непрерывная подача.

- Приведенные характеристики носят информационный̆ характер и могут быть изменены без предварительного уведомления.

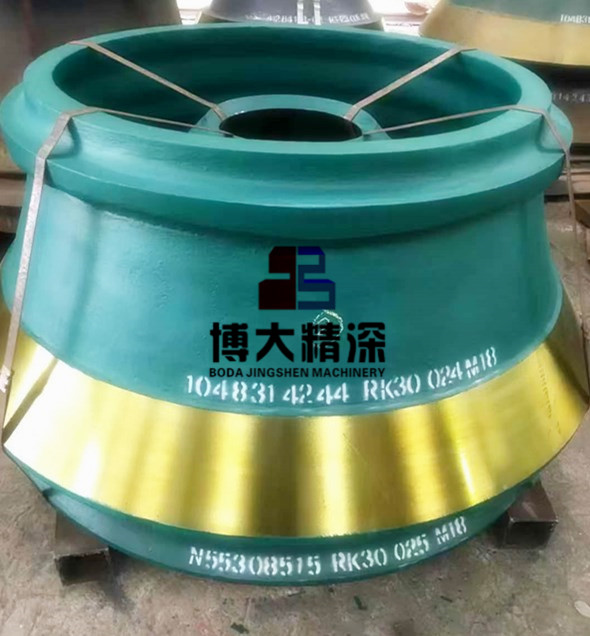

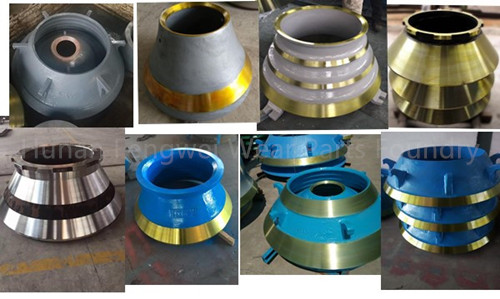

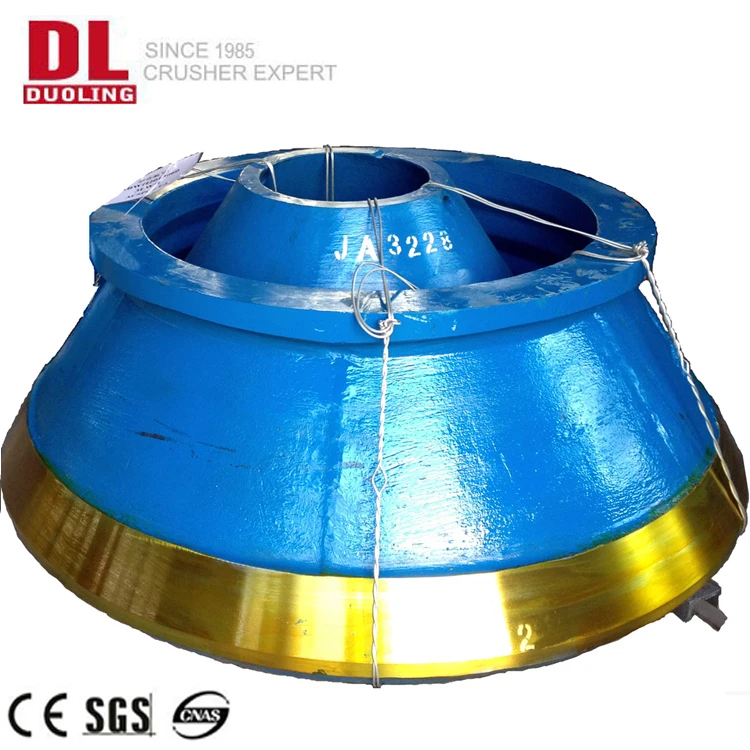

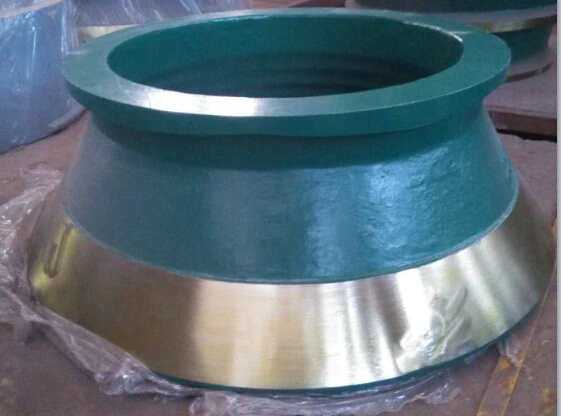

Запчасти конусных дробилок КСД КМД в наличии

Надёжность, универсальность, высокая производительность дробилки конусной КСД КМД обуславливает её востребованность на предприятиях рудной, горнодобывающей промышленности, в строительстве, металлургии и других отраслях народного хозяйства.

Дробилка конусная КСД КМД в большинстве случаев выступает основным элементом производственного процесса (в технологических линиях), а иногда даже главным. Поэтому от её работоспособности и производительности зависит стабильная работа, а соответственно, прибыльность предприятия.

Получить консультацию

-

КСД-600, СМД-119

-

КСД-900, СМД-120А

-

КСД-1200, КМД-1200

-

КСД-1750, КМД-1750

-

КСД-2200, КМД-2200

Замена вышедших из строя деталей КСД/КМД

Как известно, любому, даже самому надёжному и долговечному оборудованию, время от времени необходим ремонт и замена изношенных блоков и деталей. Особенно если агрегат используется в постоянном режиме, с высокой загрузкой, при неблагоприятных климатических условиях. Поэтому перед менеджерами по закупкам добывающих, промышленных, строительных предприятий регулярно стоит задача по поиску запчастей КСД/КМД. На нашем сайте вы найдёте все наиболее изнашиваемые и чаще всего нуждающиеся в замене узлы и детали:

Особенно если агрегат используется в постоянном режиме, с высокой загрузкой, при неблагоприятных климатических условиях. Поэтому перед менеджерами по закупкам добывающих, промышленных, строительных предприятий регулярно стоит задача по поиску запчастей КСД/КМД. На нашем сайте вы найдёте все наиболее изнашиваемые и чаще всего нуждающиеся в замене узлы и детали:

- конус дробящий подвижный,

- конус дробящий неподвижный,

- брони неподвижные,

- брони подвижные и другие запчасти для конусной дробилки любой модели.

Покупка запчастей у производителя — рационально и выгодно

Так как мы реализуем только запчасти КСД/КМД собственного изготовления, можем полностью ручаться за соответствие технических и геометрических параметров установленным нормативам. Собственный отдел технического контроля строго следит за соблюдением качественных характеристик продукции и выбраковывает каждую деталь, имеющую даже незначительное отклонение от стандарта. Мы заботимся о своём авторитете, поэтому не допускаем возможность негативных реакций от клиентов, основанных на получение недоброкачественного товара.

Готовая продукция поступает на склад. Так что у нас всегда есть в наличии запас деталей и оформление и отправка заказа осуществляется максимально оперативно.

Всё это позволяет вам как можно быстрее ввести в эксплуатацию вышедшее из строя оборудование и в дальнейшем осуществлять его техническое обслуживание максимально оперативно и просто.

По вопросу закупки запчастей КСД/КМД обращайтесь к нашим менеджерам по указанному номеру телефона или электронной почте. Они ответят на все интересующие вас вопросы и помогут оформить заявку.

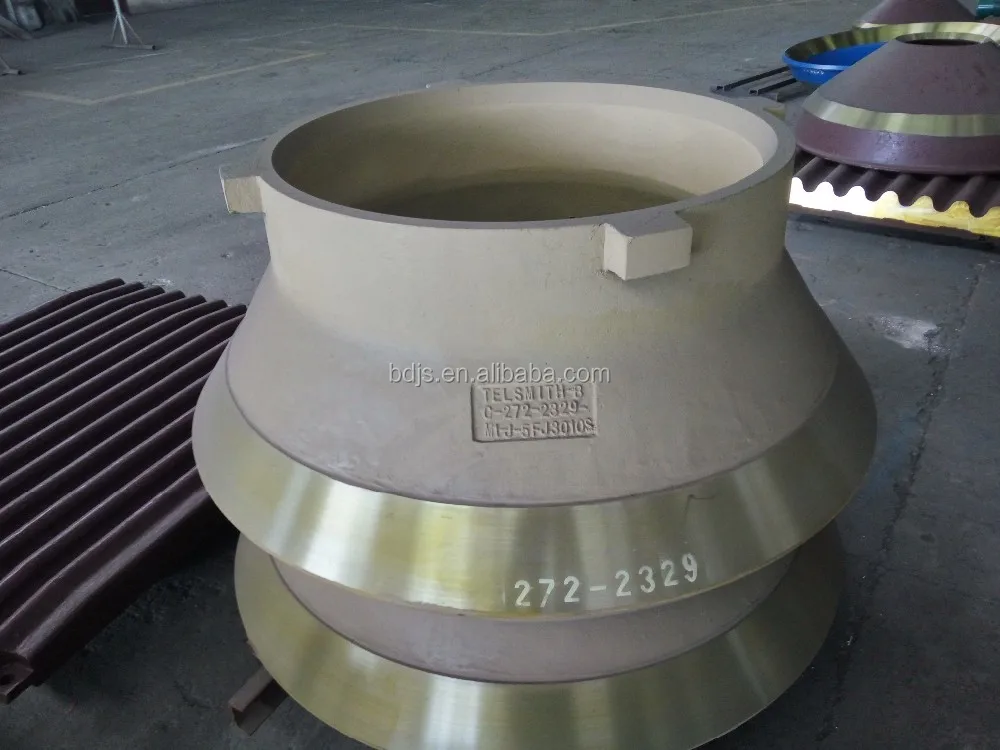

Конус камнедробилки

Описание

Установка и запуск

- Данное руководство по эксплуатации содержит только некоторые специальные инструкции по установке машины. Остальные могут обратиться к инструкциям общих машин.

- Подъемное оборудование

В помещении установки дробилки должно быть подъемное оборудование, которое будет использоваться для установки и обслуживания. Подъемное устройство можно выбрать из следующей таблицы в зависимости от его грузоподъемности.

Подъемное устройство можно выбрать из следующей таблицы в зависимости от его грузоподъемности.

чертеж конуса дробилки

конусная дробилка в транспортировочном контейнере

Конусная дробилка Инструкции по установке

- Перед установкой проверьте количество деталей. Проверьте и убедитесь в отсутствии повреждений поверхности деталей и резьбы во время транспортировки, очистите защитную окраску и пыль или грязные материалы на деталях.

- При установке нанесите немного сухого масла на неподвижную поверхность и немного жидкого масла на подвижную поверхность.

Фундамент конусной дробилки

- Дробилку следует устанавливать на бетонном основании. Глубина бетона определяется местными почвенными условиями.

- Во избежание нагромождения камней под основанием должно быть достаточно места для передающего оборудования.

- Для защиты основания на основание должна быть установлена защитная пластина.

Клиенты готовят его сами.

Клиенты готовят его сами. - Мы предоставляем схемы фундамента только для справки, а не для строительства фундамента.

- Положение системы смазки и электрической системы управления можно изменить в зависимости от окружающей среды, но последовательность изменить нельзя.

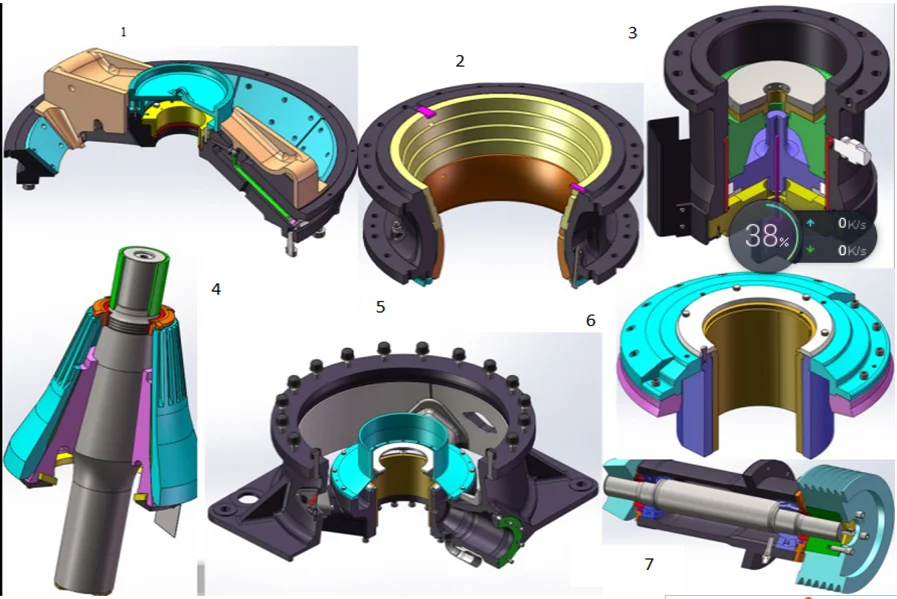

Установка рамы конусной дробилки

- При установке рамы необходимо строго соблюдать вертикальные и горизонтальные требования. Используйте градиент и подвеску, чтобы проверить центральную линию нижней основы на поверхности кольца. (см. рис. 3)

- После регулировки нижнего основания с помощью регулировочного клина закрепите заземляющий болт и начните вторую заливку цементным раствором.

- После закрепления второй заливки извлеките клин из нижней части дробилки и заполните зазор бетоном. Затем проверьте состояние установки рамы (1).

- Держите нижнее основание вертикально и горизонтально. Убедитесь, что машина работает правильно, в противном случае медная втулка будет неравномерно прикасаться, эксцентриковая втулка будет изношена, а уплотнительное устройство выйдет из строя.

Установка трансмиссионного вала.

- Установите регулировочную шайбу между выступами рамы и вала коробки передач при установке вала коробки передач.

- После установки вала трансмиссии используйте шаблон, чтобы проверить все размеры, относящиеся к шестерням трансмиссии.

- Диапазон перемещения шестерни трансмиссии в направлении вала должен находиться в пределах 0,4–0,6 мм.

- При демонтаже трансмиссионного вала используйте болт с квадратной головкой на фланце, чтобы поддержать его. Квадратный болт нельзя затягивать без демонтажа передаточного устройства.

Установка полого эксцентрикового вала

- Перед установкой положите коврик на нижнюю крышку. Затем с помощью стропы поместите крышку под раму. После этого последовательно наденьте верхнюю круглую пластину и нижнюю круглую пластину на нижнюю крышку и убедитесь, что место выпуклости на нижней пластине и вогнутое место в нижней крышке заблокированы, как показано на рисунке 5.

- При установке полого эксцентрикового вала можно использовать болт с круглым концом, чтобы вставить эксцентриковый вал в центральное отверстие в раме. Убедитесь, что шестерни не задеваются при установке, как показано на рис. 6.

- После установки полого эксцентрикового вала наружные поверхности большой и малой шестерен должны быть на одном уровне и проверить зазор между шестернями. Зазор составляет около 2,1-2,58 мм, зазор между верхними зубьями составляет ≥ 50 %, а длина ≥ 50 %, как показано на диаграмме 7.

- Препарат

а. Очистите масляную канавку и масляное отверстие от мусора.

б. Проверьте уплотнение скребка и маслоотражатель.

с. проверить поверхность всех деталей, при повреждении сразу отремонтировать. - Рама чашеобразного подшипника и рама всей машины должны плотно прилегать друг к другу, и проверьте плотность горизонтального сопряжения с помощью щупа, как показано на рис. 8.

- После установки чашеобразного подшипника, крышку плиту в форме чаши с накладкой сразу и снимите накладку при установке дробящего конуса.

- Обратите внимание на защиту скребкового уплотнения и маслоотражателя, избегайте повреждений во время установки.

Установка конуса дробления

- Перед установкой установите рядом высокую и закрепленную деревянную стойку для подготовки к установке.

- Удалить защитный масляный слой на главном валу и сферической поверхности; высушите отверстие для смазки и масляный канал ветром.

- Нанесите слой консистентной смазки на выступ главного вала и слой машинного масла на сферическую поверхность.

- Слегка установите дробящий конус на эксцентриковый вал, чтобы сферическая поверхность соприкасалась с чашеобразным валом, как показано на рис. 9. Будьте осторожны и не повредите кольцевой круг и защитный круг.

Установка системы смазки

- Систему смазки можно установить с помощью схемы или в соответствии с местными фактическими ситуациями. Схема сборки, выбранная клиентами, и необходимые детали готовятся самими клиентами.

- Убедитесь, что контуры смазки работают плавно.

- Система смазки должна быть закреплена перед установкой дробильных конусов, чтобы проверить систему смазки. Удобнее будет демонтировать или отремонтировать систему смазки при наличии неисправностей.

Пробный пуск без нагрузки

После выполнения вышеуказанных шагов необходимо провести пробный пуск без нагрузки, чтобы проверить правильность установки и вовремя отремонтировать неподходящие детали.

- Перед запуском машины проверьте надежность основных соединений.

- Машину следует запускать вручную, чтобы обеспечить плавное вращение пустого эксцентрикового вала в течение более 2–3 оборотов. Перед запуском машины должна быть гибкая работа и без блокировки.

- Заранее запустите масляный насос, чтобы смазать детали, которые необходимо смазывать, пока масло не вернется на масляную станцию, затем запустите оборудование.

- Пробный запуск без нагрузки должен длиться непрерывно более 2 часов.

- Пробный запуск должен соответствовать следующим требованиям:

A. Скорость вращения дробящего конуса вокруг его центральной линии должна быть менее 15 об/мин.

B. В конических шестернях не должно быть периодических шумов.

C. Система смазки должна соответствовать следующим требованиям:

а. Давление для перекачки масла должно быть в пределах 0,08-0,15 МПа.

б. Температура возвращаемого масла не должна быть выше 50°С.

D. При демонтаже абразивных частей конусной дробилки после пробного пуска не должно быть пригара или истирания. - Если скорость вращения дробящего конуса не соответствует норме, немедленно остановите его и проверьте, в случае неисправности отремонтируйте. Проверьте количество подаваемого масла и повторите пробный запуск.

- При периодическом шуме в шестернях проверьте правильность установки конических шестерен и зазор между коническими шестернями.

Установка регулировочного устройства, регулировочной втулки и пружин (см. схему 11)

схему 11)

- Очистите опорную втулку и регулировочное кольцо. На зубчатую мутовку нанесите смеситель из сухого и водянистого масла. Установите стопорный масляный бак на опорную втулку. Соедините запорный масляный бак с гидравлической станцией.

- Установите опорную втулку на основную раму.

- Вставьте регулировочное кольцо в опорную втулку.

- Наденьте контргайку на опорную втулку и забейте четыре штифта в четыре отверстия.

- Установите бункерное устройство и бункер.

- Установите пылезащитную крышку и обратите внимание на то, чтобы четыре шпоночных патрона регулировочного кольца вошли в гнездо для платы на пылезащитной крышке.

- Отрегулируйте рабочую высоту пружины в соответствии со спецификациями чертежа.

- Установите толкающий цилиндр и аккумулятор энергии. Во-первых, установка толкающего цилиндра, два интерфейса M и N в толкающем цилиндре соединяются с M и N в гидравлической станции, как показано на схеме 12.

Во-вторых, аккумулятор энергии устанавливается на стойке подающего устройства. зажимом, а интерфейс соединяется с маслопроводом запорного цилиндра с помощью шланга и поперечных трубок, как показано на рис. 13.

Во-вторых, аккумулятор энергии устанавливается на стойке подающего устройства. зажимом, а интерфейс соединяется с маслопроводом запорного цилиндра с помощью шланга и поперечных трубок, как показано на рис. 13.

Установка подающего устройства

- Неправильная установка приведет к следующим проблемам.

а. Емкость снижена.

б. Размер конечного продукта неравномерен, большой размер покрывает большой процент.

в. Читаемость изнашиваемых частей неравномерна или они изнашиваются слишком быстро. - Высота между загрузочным отверстием и распределителем очень важна для дробилки. Если он слишком высок, сырье не может легко попасть в камеру дробления. Поэтому высота должна быть основана на инструкции.

- Точная стальная пластина используется для защиты коробки подачи от повреждений и предохраняет материалы от застревания в коробке подачи. При установке держите дуговую стальную пластину в хорошем состоянии и обратите внимание на пространство между дуговой стальной пластиной и краем загрузочного отверстия, чтобы предотвратить застревание материалов, как показано на рисунке 15.

Установка гидравлическая станция и эксперимент по регулировке

- Гидравлическая станция размещена на основании для удобства эксплуатации и соединяет все части труб и шлангов. Он может быть выложен в соответствии с реальной ситуацией.

- Три интерфейса, то есть M, N, P гидравлической станции, связаны соответственно с M, N, P в толкающем цилиндре и цилиндре блокировки.

- После вышеуказанных шагов проводится испытание на вздутие при испытательном давлении 140 кгс/см.

- Испытание на запирание

A. Ввести 75-80 кгс/см2 азота в аккумулятор перед тем, как нагнетать его в запорный цилиндр.

B. Вставьте выпуклость в цилиндр замка после того, как толкающий цилиндр сбросит давление.

C. Оставшиеся газы в запирающем цилиндре и патрубке в тесте можно выпустить, сняв патрубок или заглушку в нижней части аккумулятора. - Проверка регулировки, т. е. использование толкающего цилиндра в качестве проверки регулировки горловины после сброса давления в запорном цилиндре.

- Убедитесь в том, что детали гидравлической станции в порядке, а работа гибка, как показано на диаграмме 16.

Пробный пуск с нагрузкой может быть принято. Техническое обслуживание Примечания Производительность дробилки Производительность зависит от способа подачи, размера материала, размера конечного продукта, природы материала, температуры и т. д. Диапазон широк. Емкость, предоставляемая производителем, рассчитывается при определенных условиях. Смена подбарабанья На регулировочном кольце имеются П-образные болты для фиксации подбарабанья, в них заливают сплав цинка. При установке или смене подбарабанья через 6-8 часов работы проверьте условия крепления и снова вкрутите П-образные болты. Замена внутренней стенки дробилки Внутренняя стенка конусной дробилки крепится к корпусу конусной дробилки через конец конуса. Между ними цинковый сплав. При установке или замене внутренней стенки через 6-8 часов работы проверьте условия крепления. Если есть свободный, закрепите его. Чашеобразный подшипник и уплотнительное устройство При установке чашеобразного подшипника убедитесь, что сальник не поврежден стальной проволокой (можно использовать твердую древесину для поддержки между стальной проволокой). При сборке соскоблите сферическую поверхность, чтобы убедиться, что конус дробления и подшипник барабана соприкасаются на внешней окружности, а расстояние между конусом дробления и сферической поверхностью не превышает 0,35 мм. Чашеобразная плитка крепится к чашеобразной несущей опоре с помощью стопорных штифтов, предотвращающих вращение плитки по кругу. Чашеобразная несущая опора и рама скреплены между собой замком. Если между опорой и рамой есть пространство, немедленно устраняйте его. Гильза цилиндра Гильза цилиндра и рама представляют собой третий переходный узел. Во избежание вращения лайнера верхняя часть лайнера заполнена сплавом цинка. При замене новой футеровки убедитесь, что она соответствует практическим размерам, поскольку после длительной эксплуатации и сборки в дробилке могут произойти некоторые изменения. Если пространство слишком велико, лайнер будет сломан. Коническая втулка Коническая втулка и эксцентриковый вал должны закручиваться друг к другу.

A. Нет сильной вибрации и сильного шума.

B. Подача и разгрузка в хорошем состоянии. Вместимость аналогична заявленной.

C. Гидравлическая станция работает хорошо.

D. Система смазки должна соответствовать следующему требованию:

а. Давление масла должно быть в пределах 0,8-1,5 кгс/см².

б. Температура возвращаемого масла должна быть ниже 50 °C.

E. На быстроизнашивающихся деталях нет повреждений.

F. Электрическая система в хорошем состоянии.

Правильные условия кормления:

a. Материалы равномерно распределяются в камере дробления.

б. Количество материалов не должно превышать уровень подбарабанья, как показано на диаграмме 15.

а. Емкость низкая.

б. Некоторые детали будут повреждены.

Залейте немного цинкового сплава, чтобы крышка не вращалась. Пространство должно быть заполнено цинковым сплавом. Гильза может изменить свою форму из-за горячего цинкового сплава, поэтому проверьте размеры D1d1, D2d2 и B новой крышки. Если неправильно, поправьте. При изготовлении запасных частей убедитесь, что они соответствуют практической стороне внутреннего диаметра корпуса эксцентрика, как показано на рис. 17.

Залейте немного цинкового сплава, чтобы крышка не вращалась. Пространство должно быть заполнено цинковым сплавом. Гильза может изменить свою форму из-за горячего цинкового сплава, поэтому проверьте размеры D1d1, D2d2 и B новой крышки. Если неправильно, поправьте. При изготовлении запасных частей убедитесь, что они соответствуют практической стороне внутреннего диаметра корпуса эксцентрика, как показано на рис. 17.

Пружины

- Пружины выполняют следующие функции: когда в дробилку попадают неразломанные материалы, они предотвращают повреждение дробилки. Поэтому давление пружин и дробилки соответствует друг другу. Если дробилка в хорошем состоянии, пружина стабильна; только когда в машину попадают неразорвавшиеся материалы, пружины сжимаются.

- Если верхняя часть дробилки вибрирует, клиенты должны тщательно проверить машину и решить проблему. При неправильном нажатии на пружины некоторые детали могут быть повреждены, так как нажатие на пружину увеличивает давление дробилки.

Причина вибрации верхних частей дробилки:

A. Неравномерная подача или перегрузка.

B. В сырье много мелких кусковых материалов или слишком высокая влажность.

C. Слишком маленькое выпускное отверстие.

Внешние вращающиеся части дробилки должны быть защищены кожухом, подготовленным заказчиком.

Смазка

Система смазки

Так как поверхность трения испытывает большое давление, а скорость очень высока, смазка очень важна для дробилки. Дробилка смазывается централизованно со средней циркуляцией.

Два пути поступления масла в машину (схема 18):

- Один путь поступает в диск смазки упорного подшипника и втулку через маслоотверстие в днище дробилки, затем на поверхность полого эксцентрикового вала, чашеобразный подшипник и большую и малую шестерни, и обратно в масляную коробку из масляного отверстия под малой шестерней.

- Другой путь — через отверстие в опоре трансмиссионного вала, затем к подшипнику трансмиссии.

Обратный путь — это сливное отверстие в нижней части малой конической шестерни и еще одно сливное отверстие в пыленепроницаемой крышке.

Обратный путь — это сливное отверстие в нижней части малой конической шестерни и еще одно сливное отверстие в пыленепроницаемой крышке.

Чтобы убедиться, что дробилка полностью смазана во время работы, система смазки и главная машина дробилки, питателя и конвейера оснащены электрическими соединениями. Перед запуском основной машины сначала запустите масляный насос, иначе главный двигатель не сможет успешно запуститься; когда масляный насос останавливается, или давление масла падает ниже 0,05 МПа, или температура масла поднимается выше 60 °C, могут быть отправлены предупреждающие сообщения, и работающий двигатель питателя останавливается, чтобы не повредить основные части машины.

Выбор смазочного масла

Выберите машинное масло № 32 или № 46 зимой, Выберите машинное масло № 100 летом, для нормальной температуры можно выбрать машинное масло № 68.

Сравнительная таблица новые и старые стандарты смазочного масла показаны в следующей таблице для справки:

Гидравлическое давление охладителя обычно ниже, чем у масла, примерно 1,25-0,5 кгс/см². Температура воды 20-25°С, вода должна быть чистой.

Температура воды 20-25°С, вода должна быть чистой.

Давление масла дробилки должно достигать 0,8-1,5 кгс/см², то есть после того, как смазочное масло достигнет точки смазки, можно запустить главный двигатель.

Когда давление масла ниже 0,8 кгс/см², электрическая система управления подаст сигнал и прекратит подачу, поэтому проблему необходимо решать своевременно.

Температура смазочного масла может повыситься из-за длительной работы, но она не может быть выше 50 °C, или дробилку следует быстро остановить, чтобы решить проблему.

Зимой после остановки дробилки на несколько часов необходимо принять меры для предотвращения замерзания масла в топливном баке и маслопроводе. Лучше всего отжимать без нагрузки через равные промежутки времени. При необходимости используйте резистивный нагрев в топливном баке.

Для новой дробилки смазочное масло следует менять один раз каждые 1–1,5 месяца в первые 3–4 месяца, а затем его следует менять один раз каждые 3–4 месяца и регулярно пополнять смазочное масло. .

.

Держите фильтр в чистоте, если подача масла уменьшилась, это может быть связано с засорением масляного экрана, поэтому машину необходимо вовремя остановить для ремонта.

Осмотр, чистка и ремонт маслопровода не реже одного раза в год.

При очистке трубы системы смазки выбрать место загрязнения и отложения грязи для проверки, например, в изгибе трубы, по результату проверки определить, какую часть чистить, всю трубу или часть.

После замены нового масла машина работает от одного до пяти дней и ночей, и система фильтров нуждается в очистке и ремонте при ежегодном обслуживании.

Осмотр масляного насоса не реже одного раза в год, манометр и другие детали проверяются раз в полгода.

При остановке системы смазки уровень масла в маслодержателе должен достигать верхнего предела. Но, при работе системы смазки уровень масла не должен быть ниже нижнего предела.

Правила эксплуатации

- Открыть станцию разрежения масла перед пуском основной машины, пуск основной машины возможен только после нормальной работы системы смазки.

Откройте питатель, когда дробилка без нагрузки работает нормально.

Откройте питатель, когда дробилка без нагрузки работает нормально. - Остановить подачу перед остановкой дробилки. Убедитесь, что все сырье в полости дробления полностью выгружено после дробления, а затем остановите машину. Окончательно остановить масляный насос станции разрежения масла.

- Перед запуском масляного насоса станции разрежения масла откройте соответствующие масляный и водяной клапаны и переключатель манометра. Отрегулируйте координату давления, чтобы давление подачи масла находилось в диапазоне 0,04-0,1 МПа. Температура масла должна быть в пределах 30°C-40°C. Если температура масла слишком низкая, откройте нагреватель сопротивления, чтобы нагреть масло.

- См. функции каждого электрического выключателя в части электрической схемы на показанной схеме. Установите их в правильное положение перед запуском машины.

Поиск и устранение неисправностей

В чем разница между гирационной и конусной дробилкой?

Существует два основных типа дробилок: гирационные дробилки и конусные дробилки. Хотя оба типа могут использоваться для общих целей дробления, каждый из них имеет уникальные преимущества и недостатки, которые делают их более подходящими для конкретных задач.

Хотя оба типа могут использоваться для общих целей дробления, каждый из них имеет уникальные преимущества и недостатки, которые делают их более подходящими для конкретных задач.

Гирационные и конусные дробилки являются важным оборудованием в горнодобывающей промышленности и промышленности по производству щебня. Они оба используются для разрушения больших камней на более мелкие. Гирационные дробилки обычно используются в шахтах, где необходимо дробить более крупные породы на более мелкие куски. Конусные дробилки обычно используются в карьерах, где необходимо измельчить более мелкие породы до гравия или песка.

Что такое гирационные дробилки?

Гирационные дробилки используются в горнодобывающей и строительной отраслях. По внешнему виду они похожи на конусные дробилки, но имеют большую камеру дробления и работают на более высоких скоростях.

Гирационные дробилки обычно используются в качестве первичных дробилок, т.е. они разбивают самые крупные камни на более мелкие куски. Они идеально подходят для этой задачи, поскольку могут производить продукт более однородного размера, чем конусная дробилка. Гирационные дробилки также более надежны, чем конусные дробилки, что делает их более подходящими для дробления более твердых материалов.

Они идеально подходят для этой задачи, поскольку могут производить продукт более однородного размера, чем конусная дробилка. Гирационные дробилки также более надежны, чем конусные дробилки, что делает их более подходящими для дробления более твердых материалов.

Что такое конусные дробилки?

Конусные дробилки используют давление для дробления материалов. Они имеют коническую форму, причем острие конуса является наименьшей частью. Это позволяет им хорошо работать с материалами меньшего размера, чем те, с которыми могут работать гирационные дробилки. Кроме того, конусные дробилки можно настроить на разные размеры, чтобы они лучше соответствовали требованиям измельчаемых материалов.

Конусные дробилки чаще используются в качестве вторичных дробилок, что означает, что они дробят более мелкие камни после того, как более крупные камни были разрушены гирационной дробилкой. Это делает их идеальными для промышленного применения, где требуется переработка или повторное использование небольших деталей.

Различия между вращательными и конусными дробилками?

Гирационные дробилки обычно используются для более крупных пород, тогда как конусные дробилки обычно используются для более мелких пород. Кроме того, гирационные дробилки могут работать с большими размерами сырья и обеспечивают большую производительность, чем конусные дробилки. Однако конусные дробилки более эффективны и могут производить более мелкий продукт.

Конусные дробилки также имеют тенденцию быть более компактными, чем гирационные дробилки, что делает их более подходящими для небольших операций. Гирационные дробилки также требуют большего обслуживания и имеют более высокие эксплуатационные расходы.

Гирационные дробилки крупнее конусных дробилок и могут достигать более высокой производительности из-за более высокой скорости вращения кожуха. Однако их функциональность ограничена дроблением крупных пород, тогда как конусные дробилки также могут использоваться для вторичного и третичного дробления более мелких пород.

Как правильно выбрать тип дробилки для вашего следующего проекта

При выборе между гирационной и конусной дробилкой необходимо учитывать несколько факторов. Две машины имеют разные механизмы дробления, поэтому каждая из них имеет уникальные преимущества и недостатки.

- Гирационные дробилки лучше подходят для дробления крупных материалов.

Гирационные дробилки лучше подходят для дробления больших валунов, а конусные дробилки лучше подходят для обработки более мелких камней.

- Конусные дробилки более доступны по цене.

Гирационные дробилки, как правило, дороже, но они могут дробить больше материала за один проход. Конусные дробилки менее дороги и требуют большего количества проходов для достижения того же уровня дробления.

- Конусные дробилки могут работать с широким спектром материалов.

Конусные дробилки лучше подходят для проектов, где материалы более разнообразны и имеют меньшие размеры. Это связано с тем, что они используют уникальный механизм дробления, который помогает производить более мелкие материалы.

Это связано с тем, что они используют уникальный механизм дробления, который помогает производить более мелкие материалы.

Итак, если вы ищете мощную машину, которая может легче дробить более крупные материалы, гирационная дробилка — лучший выбор. Одним из ключевых различий между этими двумя типами дробилок является их дробящее действие. Гирационные дробилки используют круговое движение для дробления горных пород, а конусные дробилки используют эллиптическое движение.

И наоборот, если вы работаете с более мелкими камнями или вам нужна большая мобильность и универсальность, вам может подойти конусная дробилка. Конусные дробилки также часто более доступны по цене, чем гирационные дробилки.

Доверьтесь экспертам по заполнителям в Mellott, которые помогут вам выбрать правильное оборудование

Если вы все еще не уверены, какой тип дробилки подходит для вашего следующего проекта, свяжитесь с экспертами по заполнителям в Mellott сегодня, чтобы получить совет о том, какая дробилка подходит для вашего уникальные потребности.

Клиенты готовят его сами.

Клиенты готовят его сами.

Во-вторых, аккумулятор энергии устанавливается на стойке подающего устройства. зажимом, а интерфейс соединяется с маслопроводом запорного цилиндра с помощью шланга и поперечных трубок, как показано на рис. 13.

Во-вторых, аккумулятор энергии устанавливается на стойке подающего устройства. зажимом, а интерфейс соединяется с маслопроводом запорного цилиндра с помощью шланга и поперечных трубок, как показано на рис. 13.

Обратный путь — это сливное отверстие в нижней части малой конической шестерни и еще одно сливное отверстие в пыленепроницаемой крышке.

Обратный путь — это сливное отверстие в нижней части малой конической шестерни и еще одно сливное отверстие в пыленепроницаемой крышке. Откройте питатель, когда дробилка без нагрузки работает нормально.

Откройте питатель, когда дробилка без нагрузки работает нормально.