Содержание

7. Контрольно-диагностические работы. Назначение, оборудование.

Предназначены для определения и

обеспечения соответствия автомобиля

требованиям безопасности движения и

воздействия на окружающую среду, для

оценки технического состояния агрегатов,

узлов без их разборки.

Составная часть любого процесса ТО.

Диагностирование какого-либо агрегата

(системы) проводится специальными

стендами, приспособлениями, приборами.

Принцип их действия зависит от характера

диагностических признаков, которые

присущи объекту контроля.

Различают:

— встроенное диагностирование(вывод

диагностических параметров на приборную

панель автомобиля(t0,p

масла,U)

— экспресс-диагностирование(за минимальный

промежуток времени определяется 1 из

значений технического параметра

исправен/неисправен, без выдачи конкретной

информации о причине неисправности.

— поэлементное диагностирование(подключение

диагностических приборов к контролируемым

агрегатам и проверяются все параметры

агрегата(мотор-тестер)

— электронное сканирование

Оборудование.

1. Для проверки эффективности тормозов-

тормозные роликовые стенды силового

типа. Принцип действия измерение

тормозной силы, развиваемой на каждом

колесе, при принудительном вращении

колес на роликах стенда.

2. Тяговые качества авто. Испытываются

в основном на стендах силового типа,

создающих нагрузочный режим на авто.

Диагностируется мощностые,

топливно-экономические и др. показатели.

Позволяет измерить V

движения, силу тяги на ведущих колесах

при любых нагрузочных режимах.

3. Токсичность отработавших газов.

a) с бензиновым двигателем. Газоанализатор-

контролируется CO, CH,

CO2, O,

NOX.

Позволяет контролировать состав ТВС.

Основан на поглощении газовыми

компонентами инфракрасных лучей с

различной длиной волны.

Инфракрасные анализаторы чувствительны

к показателям окружающей среды: от t=+5,

влажность воздуха не более 80%, забор

воздуха- от 30 до 60 мм вглубь.

Двигатель должен быть прогрет и устойчиво

поработать на заданном режиме.

б) с дизелем. Дымомер-поглощение светового

потока, проходящего через отработанные

газы.

4.Система зажигания. Мотор-тестер. Есть

датчики и измерительные блоки, которые

могут измерить косвенно и ТС авто. Их

можно комплектовать газоанализаторами,

осцеллографами, вакуумметрами и другими

измерительными блоками.

5.Система освещения и сигнализации.

Оптическая камера. Позволяет

проконтролировать правильность установки

фар и направление светового пучка +силу

света фар и световой пучок противотуманных

фар. Можно проверить с помощью экрана.

6. Система питания.Производится

поэлементно. Приборов много. Большинство

узлов системы питания требуют снятия

и установки на стенд. Сущ. прибор

дизель-тестер, позволяющий диагностировать

характеристики впрыска топлива(+осцеллограф).

Контроль расхода топлива- расходомер.

В последнее время- мотор-тестер или

сканер ЭБУ. Состояние ЦПГ диагностируется

по проверке герметичности надпоршневого

пространства с помощью компрессометра.

7. Рулевое управление. Люфтомер. Он

Рулевое управление. Люфтомер. Он

закрепляется на ободе рулевого колеса

и при определенном усилии определяется

величина люфта. При наличии усилителя

необходимо проверять на работающей

автомобиле.

8. Амортизаторы. С использованием

вибростендов диагностируется амплитуда

и затухание колебаний, определяется

способность работы амортизатора.

9.Колеса. Балансировочные стенды.

Стационарные требуют снятия колеса с

авто. Но есть передвижные для проведения

балансировки на авто, причем колеса в

сборе с барабанами и прочими вращающимися

деталями.

10.Углы установки колес. В статическом

режиме стенд для установки углов

управляемых колес. Диагностические

стенды для диагностирования геометрического

положения колеса при вращении — стенд

с беговыми барабанами, на кот замеряются

тормозные и силы.

8. Регулировочные работы.

Назначение. Оборудование.

Регулировочные работы — заключительный

и необязательный(по потребности) этап

процесса диагностирования. Предназначены

для восстановления работоспособности

систем и узлов без разборки и замены

составных частей(или с частичной

разборкой).

Регулировочные узлы: натяжные устройства

приводных ремней, элементы клапанного

механизма.

Основные характеристики авто,

обеспечивающие его экологичность,

экономичность и безопасность, зависят

от своевременности и качества выполнения

диагностических работ.

Крепежные

работы не всегда могут полностью

восстановить нормальную работу некоторых

узлов, механизмов, агрегатов, например

тормозного или рулевого механизма.

Здесь необходимы регулировочные работы.

Они, как правило, составляют небольшую

часть общего объема технического

обслуживания автомобиля, но по важности

занимают главное место. Например,

качественная и своевременная регулировка

карбюратора обеспечивает надежную и

экономичную работу двигателя, снижает

вредное воздействие на окружающую

среду.

Перечень

работ Регулировочных Работ для ЛАДА:

Цепь

привода распределительного вала —

регулировка натяжения цепи (ремня)

Рычаг

привода клапана — регулировка зазоров

Система

питания — регулировка оборотов х/хода

Ремень

привода генератора — проверка и регулировка

натяжения

Педаль

сцепления проверка и регулировка

свободного хода педали сцепления

Подвеска

передняя проверка и регулировка углов

установки передних колес

Колесо

— проверка и регулировка давления воздуха

в шине (за 1 шт. )

)

Подшипник

ступицы — регулировка (за 1 ступицу)

Механизм

рулевой — проверка и регулировка люфта

Рычаг

привода стояночного тормоза — проверка

и регулировка свободного хода

Регулятор

давления задних тормозов- регулировка

на автомобиле

Распределитель

зажигания — регулировка зазора контактов

прерывателя

Распределитель

зажигания — проверка и регулировка угла

опережения с помощью стробоскопа

Блок

фара — проверка и регулировка направления

пучка света фар

Жиклер

омывателя стекла — регулировка положения

за 1

Крышка

багажника — проверка работы и регулировка

фиксатора замка

Стеклоподъемник

передней двери — регулировка стеклоподъемника

(при снятой обивке)

Фиксатор

замка двери — проверка и регулировка

фиксатора боковой двери (за 1 шт.)

Стеклоподъемник

задней двери — регулировка стеклоподъемника

(при снятой обивке)

Капот

в сборе — проверка и регулировка замка

капота

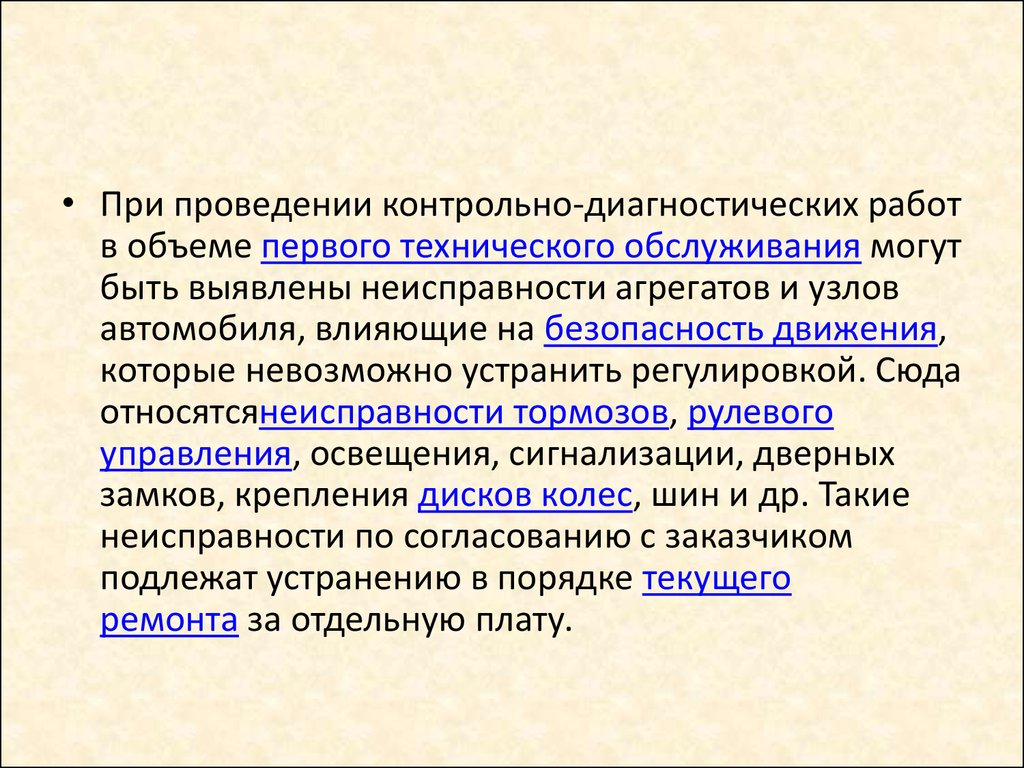

Что такое контрольно-диагностические работы?

Главная Блог Ижевска Техника. Электроника Что такое контрольно-диагностические работы?

Электроника Что такое контрольно-диагностические работы?

Автор: iforget • Дата публикации: 11.11.2021

Каждому автовладельцу периодически приходится сталкиваться с диагностикой автомобиля. Не стоит недооценивать важность и полезность этого сервиса. Помните, что своевременно выявленные неисправности устранять дешевле и проще, чем серьезный ремонт. Если нужна диагностика автомобиля в Ярославле, то «ЯрШина-76» лучшее место. Это профессиональный центр с опытным штатом.

Когда нужна комплексная диагностика?

Профессионалы рекомендуют проходить диагностическую проверку хотя бы раз в год. Если же говорить о соблюдении всех правил, то проводить обследование также следует перед каждым зимним и летним сезонами. Это позволяет поддерживать автомобиль в отличном состоянии. Также завести машину на диагностику нужно:

- Если автомобиль демонстрирует странное «поведение». Например, появились лишние шумы, управление затруднилось.

- Если машина попала в дорожно-транспортное происшествие. Даже незначительные повреждения — повод для проверки.

- Когда вы намереваетесь купить машину с пробегом. Не стоит спешить, и лучше сразу проверить техническое состояние авто.

Наконец, нередко контрольно-диагностическую проверку проводят сами продавцы машин. Полученный отчет позволяет продемонстрировать потенциальному покупателю истинное состояние автомобиля. И, если все в порядке, то шансы продать машину в короткие сроки, резко увеличиваются.

Что входит в диагностические работы?

Контрольно-диагностическая проверка — это широкий перечень работ. Ее основное назначение — это мониторинг состояния транспортного средства. Она позволяет выявить совершенно точно неисправности машины, если они имеются. Среди них — это:

- Проверка состояния аккумулятора, степень его износа.

- Проведение компьютерной диагностики для выявления ошибок с помощью сканеров и датчиков.

- Диагностика ходовой части — один из самых важных этапов, который влияет на качество работы машины.

- Проверка давления масла в ДВС. Превышение допустимых норм указывает на наличие серьезных недостатков.

- Внешний осмотр кузова на наличие коррозии, а также маскировочных работ, что важно перед покупкой.

- Диагностика углов установки колес. Исправление недостатка позволяет снизить риски и увеличить безопасность.

Диагностика автомобиля — ответственный, важный процесс. Не стоит пренебрегать им. Благодаря современному оборудованию, инструментам, проведение контрольно-диагностических работ укладывается в минимальное время.

Оставьте первый комментарий

Похожие материалы

|

[07.10.2022]

Современные варочные панели от Smeg

|

|

[03.10.2022]

Как выбрать хороший минитрактор для сельского хозяйства?

|

|

[13.09.2022]

Светодиодные фары для спецтехники

|

|

[26.05.2022]

Разновидности медтехники и оборудования

|

|

[25.

Что такое медтехника и где ее можно купить

|

Структурированный подход к диагностике системы управления

Диагностика системы управления часто используется недостаточно, а в худших случаях вообще не используется. Но точно так же, как пациент идет к врачу для диагностических тестов, чтобы следить за своим здоровьем, наши промышленные системы управления должны регулярно подвергаться таким же тестам. К ним относятся настраиваемые аварийные сигналы, а также системные аварийные сигналы и другие диагностические возможности, доступные по умолчанию для оборудования.

Вместе такая диагностика может помочь избежать прогрессирующей деградации системы управления, которая может закончиться частичным нарушением технологического процесса или, что еще хуже, нарушением безопасности или нежелательным остановом. Чтобы уменьшить вероятность таких случаев, предварительный анализ может помочь выявить потенциальные проблемы и потребности; эффективно использовать имеющиеся диагностические возможности; и отслеживать, поддерживать, улучшать и поддерживать общее состояние системы управления с течением времени.

Надежность и доступность системы управления производственным предприятием — наряду с постоянными усилиями по поддержке ее бесперебойной работы — являются основными и основополагающими для мониторинга, надзора и контроля производства. И если диагностикой системы управления пренебрегают или используют недостаточно, надежность и доступность подвергаются ненужному риску.

Как и любая жизненная проблема, техническая или нет, необходимо максимально объективно понять ситуацию, затем проанализировать ее и составить план. Впоследствии план должен быть реализован, результаты проверены и предприняты необходимые корректирующие действия.

Впоследствии план должен быть реализован, результаты проверены и предприняты необходимые корректирующие действия.

Оцените текущую ситуацию

В качестве подхода к пониманию текущей ситуации в отношении использования и управления диагностикой системы управления возникают следующие вопросы:

- Доступны ли аварийные сигналы диагностики системы (как определено в ANSI/ISA-18.2 -2016) системы управления известны?

- Учитываются ли системные диагностические аварийные сигналы системы управления, когда они активированы?

- Является ли техническое обслуживание системы управления прогностическим, превентивным или реактивным?

- Используются ли все диагностические возможности системы?

- Повлияли ли каким-либо образом на станцию сбои в системе управления?

- При возникновении сбоя понятно, что делать? Где искать? Какие инструменты использовать?

- Время устранения неисправности обычно велико или мало?

Размышляя над ответами на эти вопросы — в контексте типа отрасли, производственных режимов и особенностей каждого завода — опишите текущее использование диагностики системы управления и возможностей реагирования на аварийные сигналы и отказы.

Анализ ваших потребностей

Для проведения ситуационного анализа предлагаются входные данные, показанные на рис. 1. Центральное место в анализе занимают два важных стандарта ANSI/ISA. «Интеграция системы управления предприятием ANSI/ISA-95/IEC62264» обеспечивает основу, на которой должна применяться система диагностики, в частности, на иерархической модели промышленных процессов, также известной как пирамида автоматизации. «ANSI/ISA-18.2-2016: Управление системами аварийной сигнализации для обрабатывающей промышленности» предназначен в основном для сигнализации технологических процессов, но содержит ключевые термины и определения, применимые для целей диагностики системы. Предложенный в ISA-18.2 «жизненный цикл управления аварийными сигналами» особенно применим и к системным диагностическим аварийным сигналам.

Рисунок 1: Входные данные для ситуационного анализа вашей текущей практики диагностики системы управления.

Возможности диагностики системы управления относятся к инструментам, которые изготовитель предоставляет конечному пользователю в виде программного или аппаратного обеспечения для диагностики своего оборудования. Примерами этого являются светодиодные индикаторы, коды ошибок, байты состояния, состояние сетевого подключения, использование ЦП, свободная память, свободное место на диске, ошибка алгоритма, внутренняя температура, ошибка ввода/вывода и любой другой диагностический инструмент или система, предоставляемые оригинальным оборудованием. производитель (ОЕМ).

Примерами этого являются светодиодные индикаторы, коды ошибок, байты состояния, состояние сетевого подключения, использование ЦП, свободная память, свободное место на диске, ошибка алгоритма, внутренняя температура, ошибка ввода/вывода и любой другой диагностический инструмент или система, предоставляемые оригинальным оборудованием. производитель (ОЕМ).

Листы технических данных, руководства и документация OEM в целом содержат полезную информацию о максимальных и минимальных пределах, таких как температура, вибрация, относительная влажность и напряжение питания. Они также предоставляют технические характеристики, такие как объем доступной пользовательской памяти и мощность процессора. Все эти значения помогают определить пороги срабатывания сигнализации в диагностической системе. На рисунке 2 перечислены различные элементы, подлежащие диагностике, в рамках модели функциональной иерархии ISA-9.5.

Рисунок 2: Элементы системы управления, подлежащие диагностике в рамках модели функциональной иерархии стандарта ISA 95.

С практической точки зрения желательно иметь предыдущий опыт работы в системах автоматизации и сталкиваться с рядом сбоев в прошлом, так как это поможет определить направление для диагностических усилий системы и предоставит элементы суждения для правильного решения -изготовление. Однако, если у вас нет такого опыта, подкрепите свои решения, ознакомившись с соответствующими статьями, техническими документами от производителей, конечных пользователей, консультантов и местных и/или международных организаций по стандартизации. Наконец, подумайте о текущих проблемах и потребностях конкретных производственных единиц, о которых идет речь.

Внедрение новых мер

После проведения анализа и определения оборудования для диагностики следующим шагом является внедрение. Вот некоторые предпосылки и шаги, которые необходимо предпринять:

- Для устройств каждого иерархического уровня необходимо проверить диагностические возможности каждого из них, документацию производителя, предельные значения для генерирования аварийных сигналов и соответствующую документацию, как было предложено на этапе анализа.

- На предприятии должен быть хотя бы один человек, ответственный за техническое обслуживание системы управления, ее диагностику и реагирование на возникающие аварийные сигналы и события диагностики системы и приборов.

- Убедитесь, что диагностические сигналы тревоги, которые по умолчанию появляются в различных устройствах и оборудовании, включены.

- При необходимости сгенерируйте пользовательские диагностические сигналы, которые связывают отдельные диагностические сигналы в соответствии с существующей архитектурой.

- Как стандартные, так и пользовательские диагностические аварийные сигналы системы управления должны быть отделены от остальных технологических аварийных сигналов, поскольку фактически невозможно своевременно реагировать на диагностические аварийные сигналы системы управления, когда они смешиваются с другими типами аварийных сигналов.

- С точки зрения эксплуатации, если диагностический сигнал тревоги не требует реакции оператора, его не следует передавать оператору.

С другой стороны, если диагностический сигнал тревоги требует реакции оператора, например, запроса на проведение работ по техническому обслуживанию, он должен быть сконфигурирован в соответствии с концепцией сигнализации конкретного объекта. (Дополнительную информацию о принципах сигнализации см. в этом техническом отчете «ISA-TR18.2.1-2018, Принципы сигнализации».)

С другой стороны, если диагностический сигнал тревоги требует реакции оператора, например, запроса на проведение работ по техническому обслуживанию, он должен быть сконфигурирован в соответствии с концепцией сигнализации конкретного объекта. (Дополнительную информацию о принципах сигнализации см. в этом техническом отчете «ISA-TR18.2.1-2018, Принципы сигнализации».) - Если предприятие среднего или большого размера, рекомендуется разделить диагностические сигналы тревоги по областям, чтобы обеспечить более эффективное реагирование.

- Создайте одну или несколько графических информационных панелей Health/Diagnostic с дисплеями, соответствующими «ANSI/ISA-101.01-2015, Человеко-машинные интерфейсы для систем автоматизации процессов». Графически представьте оборудование и его взаимосвязи таким образом, чтобы архитектура системы была представлена вместе с соответствующими диагностическими сигналами тревоги.

- Добавьте атрибуты тревоги, числовые значения и анимацию, необходимые для просмотра и прослушивания.

Эти меры в сочетании с мерами, описанными в предыдущем пункте, дают ценный инструмент, который с первого взгляда передает состояние системы (рис. 3).

Эти меры в сочетании с мерами, описанными в предыдущем пункте, дают ценный инструмент, который с первого взгляда передает состояние системы (рис. 3). - Рассмотрите возможность выделения по крайней мере одной станции обслуживания для обработки диагностических сигналов тревоги.

- Если количество диагностических сигналов тревоги поначалу кажется огромным, попробуйте экспортировать сигналы в электронную таблицу или другое программное обеспечение для бизнес-аналитики и примите меры по выявлению и устранению любых шумных и мешающих сигналов.

- Убедитесь, что обслуживающий персонал, технический персонал и операторы (если применимо) понимают концепцию и полезность панели диагностики, поскольку сбой может произойти в воскресенье утром, и быстрое реагирование крайне важно.

Рис. 3. Структурируйте экранную панель диагностики, чтобы также передать архитектуру системы управления.

Диагностика по уровням

Применительно к уровням архитектуры, указанным на рис. 2, здесь предлагаются диагностические средства для каждого из них.

2, здесь предлагаются диагностические средства для каждого из них.

Уровень 1 — Интеллектуальные приборы, использующие цифровые протоколы связи, могут предупреждать о деградации прибора до отказа. Перехватывайте эти диагностические сигналы тревоги прибора через систему управления или дополнительную систему управления приборами для своевременного реагирования. Типичные примеры таких диагностических сигналов тревоги включают, среди прочего, отказ датчика, предупреждение об отклонении, низкий уровень подачи воздуха, сигнал обслуживания и сигнал о выходе за пределы допустимого диапазона. (Подробнее см. стандарт ISA «ISA 108 Intelligent Device Management» и рекомендацию NAMUR «NE 107 Self-Monitoring and Diagnosis of Field Devices».)

Уровень 1.5 — Проверить подсистемы ввода/вывода (I/O) и прочитать их спецификации. Воспользуйтесь преимуществами доступных диагностических сигналов тревоги и, в зависимости от случая, создавайте персонализированные настраиваемые сигналы тревоги. Для этого уровня, кроме обычных входов/выходов, также применяются полевые шины и сети устройств, поэтому используйте доступную диагностику протокола и контрольные схемы связи для создания настраиваемых аварийных сигналов.

Для этого уровня, кроме обычных входов/выходов, также применяются полевые шины и сети устройств, поэтому используйте доступную диагностику протокола и контрольные схемы связи для создания настраиваемых аварийных сигналов.

Уровень 2 — Как и в предыдущем пункте, проверьте всю документацию и диагностические возможности контроллеров/ЦП, сетевых устройств, операционных станций и серверов. Примеры включают доступное дисковое пространство, процент свободного ЦП, внутреннюю температуру, сетевое подключение и перегрузку портов, среди прочего. На этом уровне очень важно предпринимать действия, необходимые для повышения безопасности предприятия. Например, используйте диагностическую информацию и информацию о состоянии, чтобы активировать блокировки при возникновении сбоев в системе управления. Аналогичным образом предпринимайте действия на основе состояния и диагностики элементов контура регулирования.

Уровни с 1 по 2 — Контролируйте источник бесперебойного питания (ИБП), в идеале через сетевой кабель через SNMP/Modbus TCP или другой доступный протокол связи. (Чтобы получить рекомендации по качеству электроэнергии, ознакомьтесь со спецификациями OEM и стандартом «ISA-71.02-1991, Условия окружающей среды для систем измерения и управления технологическими процессами: питание».) серверная и вообще где находятся электронные устройства. Справочные значения температуры и влажности и рекомендации см. в спецификациях OEM и стандарте «ISA-71.01-19».85, Условия окружающей среды для систем измерения и управления технологическими процессами: температура и влажность». Мониторинг переносимых по воздуху загрязняющих веществ требует более сложного измерительного устройства, чем для измерения температуры или влажности. Однако для систем с агрессивной средой следует учитывать этот аспект. Для получения дополнительной информации о переносимых по воздуху загрязняющих веществах см. документ «ANSI/ISA-71.04-2013, Условия окружающей среды для технологических систем измерения и управления: загрязняющие вещества, содержащиеся в воздухе».

(Чтобы получить рекомендации по качеству электроэнергии, ознакомьтесь со спецификациями OEM и стандартом «ISA-71.02-1991, Условия окружающей среды для систем измерения и управления технологическими процессами: питание».) серверная и вообще где находятся электронные устройства. Справочные значения температуры и влажности и рекомендации см. в спецификациях OEM и стандарте «ISA-71.01-19».85, Условия окружающей среды для систем измерения и управления технологическими процессами: температура и влажность». Мониторинг переносимых по воздуху загрязняющих веществ требует более сложного измерительного устройства, чем для измерения температуры или влажности. Однако для систем с агрессивной средой следует учитывать этот аспект. Для получения дополнительной информации о переносимых по воздуху загрязняющих веществах см. документ «ANSI/ISA-71.04-2013, Условия окружающей среды для технологических систем измерения и управления: загрязняющие вещества, содержащиеся в воздухе».

Очень высокая влажность способствует коррозии, а очень низкая влажность способствует протеканию статических токов — и то, и другое влияет на электронное оборудование. Очень низкая температура влияет на сопротивление проводников и резисторов, а очень высокая температура резко ухудшает работу оборудования.

Очень низкая температура влияет на сопротивление проводников и резисторов, а очень высокая температура резко ухудшает работу оборудования.

Обратите внимание, что среднее время наработки на отказ (MTBF), рассчитанное производителем, основано на температуре 25 °C; если температура выше, фактор старения электроники ускоряется и, в свою очередь, снижает среднее время безотказной работы. (См. «MIL-HDBK-217, Военный справочник: прогнозирование надежности электронного оборудования».) При необходимости контролируйте механические воздействия (вибрацию и удары). Для получения рекомендаций по механическим воздействиям ознакомьтесь со спецификациями OEM и стандартом «ISA-71.03-1995, Условия окружающей среды для систем измерения и управления технологическими процессами: механические воздействия».

Уровень 2.5 — Если существует связь между системой управления и некоторым историческим или управленческим программным обеспечением, таким как система управления информацией предприятия (PIMS) или система управления производством (MES), используйте доступную информацию для проверки того, что связь работает правильно. Внедрите сторожевые таймеры и генерируйте системные диагностические сигналы, если это не так.

Внедрите сторожевые таймеры и генерируйте системные диагностические сигналы, если это не так.

Уровень 3 — На этом уровне исследуйте каждое конкретное приложение. Некоторые примеры включают, среди прочего, инструменты для MES, систем управления лабораторной информацией (LIMS), PIMS, бизнес-аналитики (BI) и инструментов отчетности. Рассмотрите возможность использования анализа данных для обнаружения проблем в системе автоматизации, используя анализ основных компонентов (PCA) для устранения взаимных корреляций. Кроме того, для непрерывных процессов рассмотрите модели проекции на скрытую структуру (PLS) для прогнозирования ключевых переменных процесса, реализуя динамическую компенсацию входных данных PCA для прогнозирования выходных данных PLS. Наконец, узнайте у специалиста, применима ли диагностика системы управления или как приложение может способствовать улучшению диагностики.

Надлежащее использование диагностики системы может дать следующие материальные и нематериальные результаты: повышение надежности и доступности системы управления; снижение деградации системы управления с течением времени; снижение числа потенциальных остановок завода; визуализация состояния системы с первого взгляда; раннее обнаружение неисправностей; более быстрая идентификация неисправности; повышенная безопасность и контроль; большая уверенность в том, на чем сосредоточить усилия; повышенное доверие к системе со стороны сопровождающих и других лиц; и, наконец, большее общее спокойствие операций.

За подписью

Луис Навас Гусман — инженер по управлению технологическим процессом в компании Bayer Crop Science. В настоящее время он живет в Аргентине и является инженером-электриком с 15-летним опытом автоматизации процессов в различных отраслях промышленности в Латинской Америке.

Что такое БД? Понимание бортовой диагностики

Как бортовая диагностика изменилась за эти годы?

OBD значительно изменился за годы, прошедшие с момента его появления в 1980-х годах. Первоначально система уведомляла пользователя о проблеме с использованием MIL, но не сохраняла никакой информации о характере проблемы. По мере того, как автомобили становились все более совершенными, количество датчиков, установленных в транспортных средствах, увеличивалось, как и объем информации, хранящейся внутри системы.

Эволюцию систем OBD можно разделить на две отдельные фазы в зависимости от типа системы, популярной в то время. Они описаны более подробно ниже:

1.

OBD-I

OBD-I

Первые системы OBD были закрытыми по своей природе, поэтому они различались между производителями. До 1990 года коды, системы и информация, собираемая каждой системой OBD, сильно различались от производителя к производителю. Хотя эти системы оказались полезными, они были излишне сложными для техников в работе — техническим специалистам приходилось покупать новый инструмент и кабель для каждой марки автомобиля или вкладывать средства в сканер, который имел набор кабелей-адаптеров для разных марок автомобилей. Из-за проприетарного характера этих систем пользователям часто приходилось обращаться к специалистам дилерских центров для диагностики проблем.

Стремление к стандартизации систем OBD не начиналось до тех пор, пока в 1991 году Калифорнийский совет по воздушным ресурсам не обязал использовать OBD во всех автомобилях. Однако совет не выпускал никаких стандартов для этих OBD, что создавало дополнительные трудности для производителей и пользователей транспортных средств. Когда в ответ на эту потребность в 1994 году был введен стандарт OBD-II, все предыдущие формы OBD были задним числом классифицированы как системы OBD-I.

Когда в ответ на эту потребность в 1994 году был введен стандарт OBD-II, все предыдущие формы OBD были задним числом классифицированы как системы OBD-I.

2. OBD-II

В 1994 году Калифорнийский совет по воздушным ресурсам выпустил OBD-II в качестве набора стандартов для систем OBD для всех транспортных средств, продаваемых в Калифорнии. Этот мандат был официально реализован в 1996 модельного года и с тех пор используется. Общество автомобильных инженеров и Международная организация по стандартизации, известные как SAE и ISO, соответственно, также выпустили стандарты для обмена цифровой информацией между ЭБУ и диагностическим сканером. Агентство по охране окружающей среды еще больше расширило использование OBD-II после принятия Закона о чистом воздухе — по состоянию на 2001 г. 33 штата и местные территории требуют регулярных проверок транспортных средств, чтобы убедиться, что они соответствуют стандартам выбросов, а системы OBD-II являются ключевой частью эти проверки.

Стандарты OBD-II характеризуются несколькими требованиями, включая следующие:

- Разъем OBD-II: Современные системы OBD используют стандартизированные DLC, называемые разъемами типа 2.

Речь идет о варочных панелях.

Речь идет о варочных панелях.

Они позволяют лучше осветить тот участок пути, где передвигается техника.

Они позволяют лучше осветить тот участок пути, где передвигается техника.

05.2022]

05.2022]

С другой стороны, если диагностический сигнал тревоги требует реакции оператора, например, запроса на проведение работ по техническому обслуживанию, он должен быть сконфигурирован в соответствии с концепцией сигнализации конкретного объекта. (Дополнительную информацию о принципах сигнализации см. в этом техническом отчете «ISA-TR18.2.1-2018, Принципы сигнализации».)

С другой стороны, если диагностический сигнал тревоги требует реакции оператора, например, запроса на проведение работ по техническому обслуживанию, он должен быть сконфигурирован в соответствии с концепцией сигнализации конкретного объекта. (Дополнительную информацию о принципах сигнализации см. в этом техническом отчете «ISA-TR18.2.1-2018, Принципы сигнализации».) Эти меры в сочетании с мерами, описанными в предыдущем пункте, дают ценный инструмент, который с первого взгляда передает состояние системы (рис. 3).

Эти меры в сочетании с мерами, описанными в предыдущем пункте, дают ценный инструмент, который с первого взгляда передает состояние системы (рис. 3).