Содержание

Контроль качества деталей на операциях механообработки в массовом производстве

Качество детали имеет много составляющих, из которых важное место принадлежит геометрическим параметрам: размерной точности, погрешности формы и микрогеометрии (шероховатости). Геометрические параметры детали в значительной мере формируются на последних, финишных операциях механообработки, где шлифованию принадлежит главная роль.

Механообрабатывающие станки и, в первую очередь, шлифовальные оснащены средствами активного контроля, позволяющими получить стабильное и высокое качество массовой продукции. Высокая степень автоматизации, жесткие требования ко всем звеньям и участникам технологического процесса создают предпосылки к уменьшению роли оператора станка, сводя ее к наблюдению и поддержанию заданного технологического режима. Вместе с тем опыт Волжского автозавода и других предприятий массового производства свидетельствует о значительных возможностях влияния оператора на точность и производительность процесса механообработки. Указанное влияние тесно связано с квалификацией оператора, с его знанием технологического процесса и умением анализировать технологическую ситуацию на основе получаемой информации о состоянии оборудования, режимах обработки, качестве заготовок и готовых деталей.

Указанное влияние тесно связано с квалификацией оператора, с его знанием технологического процесса и умением анализировать технологическую ситуацию на основе получаемой информации о состоянии оборудования, режимах обработки, качестве заготовок и готовых деталей.

Информация о качестве готовых деталей является решающей, т.к. позволяет объективно оценить работу всей технологической цепи. Именно в этой связи контроль геометрических параметров деталей непосредственно на рабочем месте оператора станка (технологический контроль) приобретает все большее значение, что находит свое отражение в технической оснащенности этого вида контроля.

Наряду с распространенными пневматическими и механическими системами контроля на рабочих местах операторов все чаще можно встретить сложные электронные системы, имеющие в своем составе мощные микро-ЭВМ, позволяющие реализовать сложные статистические расчеты, хранение и передачу измерительной информации на более высокий уровень. Круг задач технологического контроля непрерывно расширяется и в последнее время включает в себя:

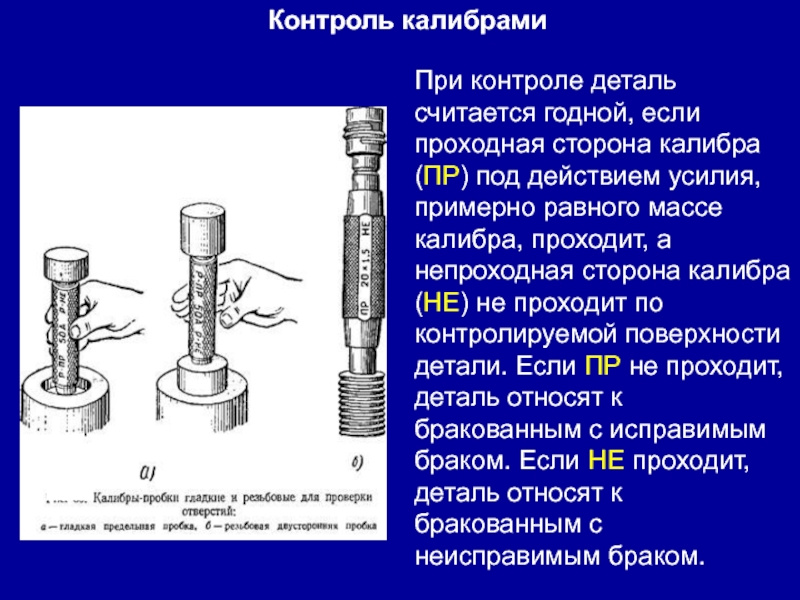

— размерный контроль по альтернативному признаку: «годен» – «брак»;

— контроль формы детали. В самом простом случае оценивается овальность детали – минимальный и максимальный размеры детали в контролируемом сечении;

В самом простом случае оценивается овальность детали – минимальный и максимальный размеры детали в контролируемом сечении;

— контроль стабильности технологического процесса. Наличие отсчетного устройства позволяет выполнить и представить статистический анализ по малой выборке с последующим сравнением результата с границами поля допуска;

— контроль точности оборудования. Осуществляется в производственных условиях путем обработки партии деталей объемом 100…120 шт. с последующим расчетом показателей точности Ср и Срк;

— статистическое регулирование технологического процесса. Может быть выполнено на основе ведения карты статистического контроля либо на основе автоматизированного анализа электронной системой послеоперационного контроля.

Важной составляющей послеоперационного размерного контроля является контроль шероховатости, имеющий значительные информационные возможности.

Шероховатость формируется в заключительной стадии цикла шлифования непосредственно перед окончанием обработки, а, следовательно, несет в себе информацию о значении таких важнейших параметров механообработки как конечная скорость съема припуска и величина упругой деформации в момент окончания обработки.

Вариации шероховатости в периоде стойкости шлифовального круга в значительной мере отражают соответствующие вариации режущей способности шлифовального круга и постоянной времени процесса шлифования. Шероховатость чутко реагирует на изменения условий и режимов шлифования и может при наличии портативных и недорогих измерительных средств у оператора станка выполнять функции дополнительного контура обратной связи в системе управления механообработкой деталей.

Измерение шероховатости, сопровождаемое статистической обработкой, накоплением и хранением информации, удобно использовать для целей идентификации параметров процесса шлифования, в первую очередь, постоянной времени. Минимальное запаздывание информации делает возможным регулировать технологический процесс обработки в периоде стойкости круга и в более длительные промежутки времени. Цеховые измерительные средства шероховатости отечественного и импортного производства (завод «Калибр», фирма «Бендикс» и др.) не рассчитаны на использование непосредственно на рабочем месте оператора, т. к. конструктивно оформлены как универсальные приборы, требующие квалифицированного обращения и достаточно длительного времени для установки детали и получения измерительной информации. Более портативные измерительные приборы с индикаторами на жидких кристаллах также мало приспособлены для интенсивной работы в производственных условиях.

к. конструктивно оформлены как универсальные приборы, требующие квалифицированного обращения и достаточно длительного времени для установки детали и получения измерительной информации. Более портативные измерительные приборы с индикаторами на жидких кристаллах также мало приспособлены для интенсивной работы в производственных условиях.

Указанные обстоятельства обуславливают необходимость создания специальных средств измерения шероховатости, отвечающих требованиям оперативности, надежности, информативности и органично вписывающихся в систему средств послеоперационного контроля, находящихся в пользовании оператора станка.

Важное место в послеоперационном контроле принадлежит контролю в конце технологического процесса обработки деталей (окончательный контроль). Функции окончательного контроля непрерывно возрастают и могут включать в себя следующие направления:

— выборочный контроль изделий. Основное направление выборочного контроля – оценить качество выпускаемой продукции на основе измерения показателей качества не всей, а только определенной части продукции, взятой из технологического потока небольшими порциями – выборками. Размер выборки и периодичность ее изъятия устанавливаются на основе предварительного статистического анализа технологического процесса;

Размер выборки и периодичность ее изъятия устанавливаются на основе предварительного статистического анализа технологического процесса;

— приемочный, 100%-ный контроль. При этом виде контроля показатели качества измеряются у каждой детали и принимается решение о пригодности детали к поставке и использованию. В качестве примера можно привести контроль геометрических параметров коленчатых валов автомобиля. Такой контроль может производится в ручном, полуавтоматическом или автоматическом режимах в зависимости от имеющихся технических средств;

— контроль стабильности технологического процесса. По своему назначению, методам и используемым техническим средствам близок к выборочному контролю, но производится в интересах отработки технологии, выявления причин нарушения и принятия соответствующих управляющих воздействий: регулирование оборудования, ремонт оснастки, выбор инструмента, повышение требований к заготовкам деталей и т.д.;

— сортировка деталей по размерным группам. Сортировка деталей – вынужденная мера для получения высокого качества сборочного узла. В автомобильном производстве сортировке подвергаются такие детали как поршень и поршневой валец, детали переднего привода, образующие подшипниковые узлы и ряд других. Из технических средств, осуществляющих операцию сортировки, наибольшее распространение получили контрольные автоматы и полуавтоматы.

Сортировка деталей – вынужденная мера для получения высокого качества сборочного узла. В автомобильном производстве сортировке подвергаются такие детали как поршень и поршневой валец, детали переднего привода, образующие подшипниковые узлы и ряд других. Из технических средств, осуществляющих операцию сортировки, наибольшее распространение получили контрольные автоматы и полуавтоматы.

Литература

1. Точность и производственный контроль в машиностроении – Справочник под редакцией А.К. Кутая, Б.М. Сорочкина Л: Машиностроение, 1983.

2. Б.М. Сорочкин Автоматизация измерений и контроля размеров деталей. – Л: Машиностроение, 1990.

Контроль формы поверхностей — методы проверки точности расположения деталей, погрешности отклонений профиля и допуски

Любая деталь — это совокупность поверхностей, образованных геометрическими телами с фиксированным объемом. Поэтому при изготовлении нужно контролировать форму детали, а также расположение номинальных поверхностей. От точности формы поверхности деталей зависит функциональность, срок эксплуатации и ремонтопригодность агрегата, собранного на их основе.

От точности формы поверхности деталей зависит функциональность, срок эксплуатации и ремонтопригодность агрегата, собранного на их основе.

Контроль формы поверхностей выполняется в несколько этапов.

- Внешний осмотр — определяют дефекты целостности (трещины, сколы, изломы).

- Тактильный мониторинг (проверка на ощупь) — можно установить степень износа, обнаружив смятия, глубокие царапины, задиры.

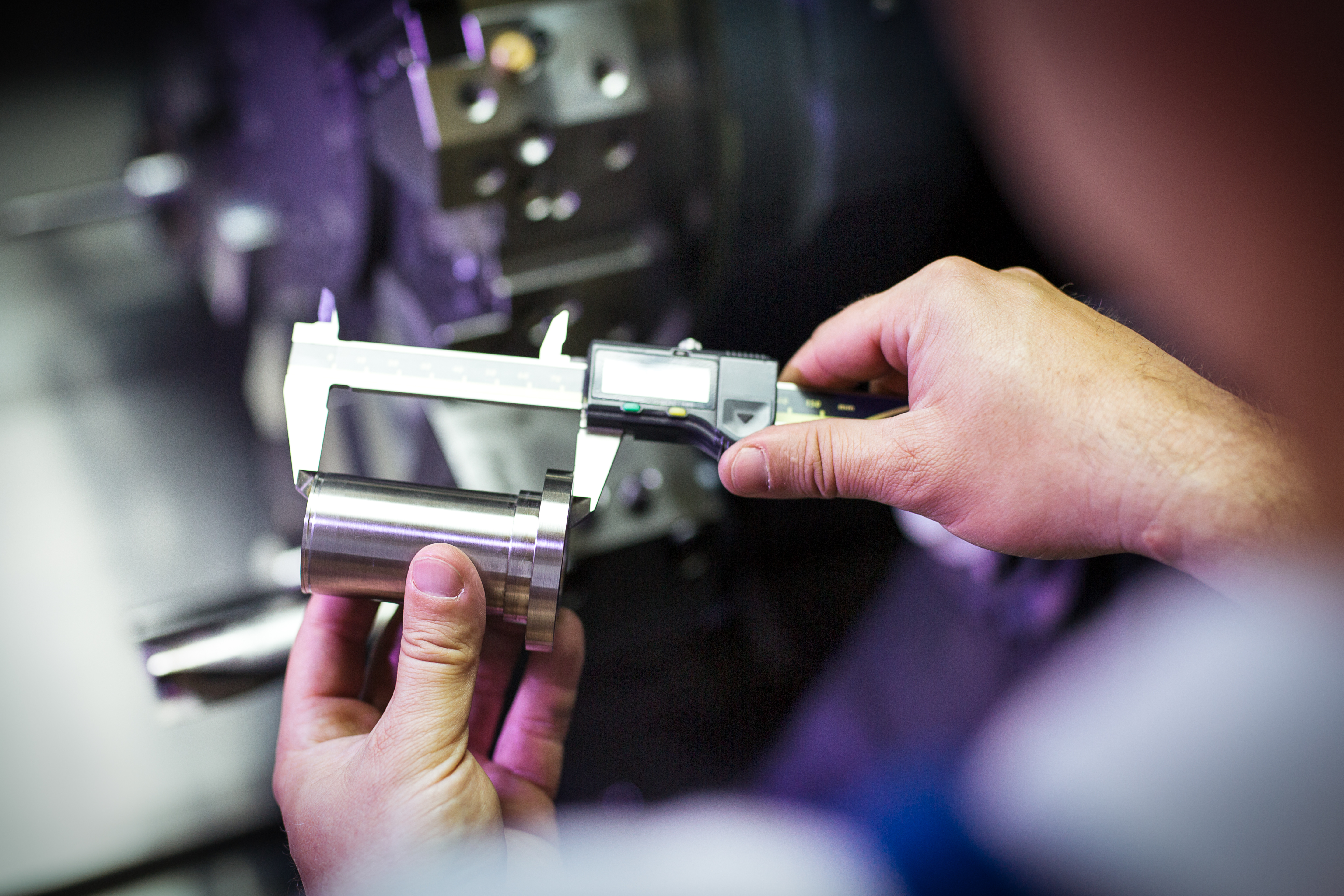

- Исследования с измерительными инструментами — так контролируется допуск формы, габариты профиля и степень шероховатости.

ООО Фирма «ЮСТАС» внедряет методы контроля изделий и заготовок, основанные на инструментальном мониторинге. Метрологи фирмы готовы разработать и внедрить в производство заказчика технологии контроля форм, взаимного расположения, шероховатости поверхности деталей.

Как выбрать средство контроля

Метролог должен оценить требования к точности изготовления изделия или заготовки, а также проанализировать затраты на реализацию мониторинга в рамках заданного качества. Важно, чтобы эти средства не противоречили рекомендациям государственных и отраслевых стандартов. Поэтому процесс выбора средств выглядит следующим образом:

Важно, чтобы эти средства не противоречили рекомендациям государственных и отраслевых стандартов. Поэтому процесс выбора средств выглядит следующим образом:

- Метролог изучает допуски на погрешности формы и расположения плоскостей или граней. Их указывает конструктор, разработавший чертеж и технологическую карту изделия.

- По допускам определяются возможные инструменты, способные уловить разницу между номинальной, реальной и действительной поверхностью. Их выбирают в зависимости от производственной программы и требований к точности измерений.

- Далее сравниваются затраты на контроль детали с помощью конкретного инструмента. В этом случае нужно учесть не только стоимость прибора, но и цену оснастки, а также трудоемкость процедуры контроля.

- В финале определяют инструмент, обеспечивающий эффективный контроль точности поверхности и профиля при низких затратах на мониторинг.

Наблюдая и фиксируя отклонения, метролог опирается на базовую плоскость. В качестве базы рассматривается номинальная поверхность, форма которой задана на чертеже. Однако реальные измерения ведутся от реальной или действительной плоскости. Первая соответствует фактическим габаритам и формам, полученным в результате обработки заготовки. Вторая воспроизводится по размерам, полученным с помощью средств контроля. Поэтому кроме формы при мониторинге отклонений учитывается и шероховатость поверхности.

В качестве базы рассматривается номинальная поверхность, форма которой задана на чертеже. Однако реальные измерения ведутся от реальной или действительной плоскости. Первая соответствует фактическим габаритам и формам, полученным в результате обработки заготовки. Вторая воспроизводится по размерам, полученным с помощью средств контроля. Поэтому кроме формы при мониторинге отклонений учитывается и шероховатость поверхности.

Разновидности средств контроля

Форма и расположение поверхностей изделия отслеживаются с помощью универсальных, механизированных или автоматических средств. Сам контроль отклонений формы основан на изучении профиля изделия, а не его поверхности, поэтому в машиностроении особенно востребованы универсальные средства измерений. Их разделяют по принципу действия.

- Механические средства — с их помощью выполняют прямое измерение расположения поверхностей относительно базовых точек или плоскостей.

- Оптические приборы — они проводят бесконтактные измерения, основанные на интерференции электромагнитных или световых волн.

- Пневматические модели — они измеряют линейные размеры, объемы и формы. Измерение ведется путем сравнения объемов воздуха и связанного с ним параметра изделия.

- Гидростатические средства — с их помощью проводят контроль горизонтальных плоскостей.

- Электрические приборы — использование сложной электроники позволяет автоматизировать любые измерительные процессы, контролируя как измерения, так и вычисление результатов.

- Оптико-механические модели — они основаны на прямолинейности светового луча. Опираясь на этот эффект можно определить отклонения от заданных параметров.

ООО Фирма «ЮСТАС» готова внедрить в производство заказчика механические, электрические и оптические средства измерения. Наши метрологи работают с координатно-измерительными машинами, лазерными трекерами и 3D сканерами.

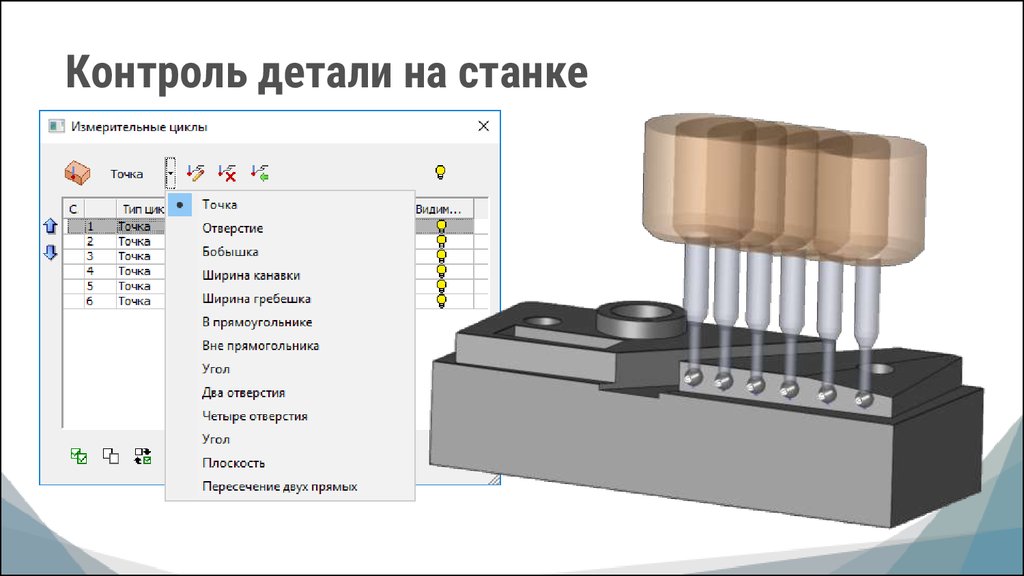

Мониторинг отклонения форм с помощью координатно-измерительных машин

КИМ автоматизирует процесс контроля формы изделия или заготовки. Это измерительное устройство можно встроить в конвейер или использовать в ОТК, проверяя выборочные детали из партии продукции. Координатно-измерительная машина оценивает отклонение профиля поверхности, ориентируясь на контрольные точки, пространственное положение которых проверяется с помощью щупа. Его закрепляют на измерительном манипуляторе или на консоли, подвижной в горизонтальной и вертикальной плоскости.

Это измерительное устройство можно встроить в конвейер или использовать в ОТК, проверяя выборочные детали из партии продукции. Координатно-измерительная машина оценивает отклонение профиля поверхности, ориентируясь на контрольные точки, пространственное положение которых проверяется с помощью щупа. Его закрепляют на измерительном манипуляторе или на консоли, подвижной в горизонтальной и вертикальной плоскости.

Результаты измерения обрабатываются специальным программным обеспечением. На выходе заказчик получает разницу между действительной и номинальной поверхностью (измеренными данными и чертежом). Если она соответствует допуску — деталь признается соответствующей заданному уровню качества.

К преимуществам КИМ относят высокую точность и универсальность измерений. Недостаток этого средства контроля лишь один — дорогое сервисное обслуживание. Чтобы определить расположение контрольных точек с допустимой погрешностью манипулятор или консоль КИМ должны двигаться без люфтов и задержек, кроме того, измерительный щуп нуждается в постоянной замене и юстировке. Метрологи Фирмы «ЮСТАС» готовы заняться не только пуско-наладочными работами и обучением персонала, но и сервисным обслуживанием на предприятии заказчика.

Метрологи Фирмы «ЮСТАС» готовы заняться не только пуско-наладочными работами и обучением персонала, но и сервисным обслуживанием на предприятии заказчика.

Измерение параметров детали с помощью лазерного трекера

Этот измерительный прибор используется в автостроении, аэрокосмической отрасли и других производствах, предполагающих высокую точность деталей, узлов и сборочных процессов. С помощью лазерных трекеров проверяют взаимное расположение деталей на местах, их используют во время сборки прототипов, изготовления инструментов и оборудования для аэрокосмической отрасли. Трекер снимает размеры с неокрашенного корпуса автомобиля. Кроме того, лазерные технологии упрощают процессы обратного проектирования и совмещения узлов и деталей с внушительными габаритами. Скромные размеры и вес трекеров позволяют использовать лазер там, где невозможно применение громоздких и тяжелых координатно-измерительных машин.

Все преимущества портативной КИМ являются следствием технологии лазерного измерения. В этом случае в качестве зонда дискретных точек выступает лазерный луч. Фиксируя угол луча относительно оси азимута и оси поднятия измерительного прибора, а также расстояние до излучателя, можно получить координаты X, Y, Z любой точки на поверхности детали, узла или заготовки. Собрав облако точек, пользователь может оценить геометрию и форму измеряемого объекта.

В этом случае в качестве зонда дискретных точек выступает лазерный луч. Фиксируя угол луча относительно оси азимута и оси поднятия измерительного прибора, а также расстояние до излучателя, можно получить координаты X, Y, Z любой точки на поверхности детали, узла или заготовки. Собрав облако точек, пользователь может оценить геометрию и форму измеряемого объекта.

Инженеры Фирмы «ЮСТАС» помогут подобрать трекер, проведут пуско-наладочные работы и обучат средников ОТК заказчика. Кроме того, мы предлагаем услуги юстировки лазерно-оптических приборов.

Контроль формы с помощью 3D сканера

Трехмерный сканер использует лазер для захвата формы детали или сборочного узла. В отличие от технологии сенсорного зондирования, этот способ предполагает генерирование нескольких миллионов точек с известными координатами X, Y, Z. Для этого сканер генерирует сетку лазерных лучей или использует параллельные потоки. Профильное ПО фиксирует результаты измерений, формируя облако точек, на основании которого создают детальную трехмерную модель внешней поверхности. Бесконтактное трехмерное сканирование гарантирует высокую точность цифровой копии.

Бесконтактное трехмерное сканирование гарантирует высокую точность цифровой копии.

Погрешность 3D сканера зависит от модели измерительного устройства. Обычно она измеряется на миллиметровом уровне. Поэтому владелец оборудования получает не только быструю, но и высокоточную съемку размеров.

Чтобы получить 3D-модель фронтальной или боковой части изделия, достаточно одного сканера. Законченная модель получается при съемке с двух и более точек или при развороте объекта на «теневую сторону».

У прибора для 3D-съемки есть излучатель и приемник. Однако сканер делает до миллиона замеров в секунду. Поэтому он дает более детализированную модель.

Инженеры Фирмы «ЮСТАС» готовы выполнить съемку объекта или настроить сканер клиента. Мы работаем с устройствами любого типа — от портативных моделей до платформенного оборудования.

Основные методы мониторинга шероховатости поверхности

Обработка резанием и абразивами предполагает образование череды микронеровностей, оставленных инструментом. В метрологии такой микродефект называют шероховатостью поверхности – этот параметр влияет на точность и продолжительность работы некоторых деталей и целых узлов сложных машин. Поэтому на шероховатость назначают метрологические допуски, определяющие качество обработки. Они измеряются в микрометрах, поэтому для контроля шероховатости используют особые приборы.

В метрологии такой микродефект называют шероховатостью поверхности – этот параметр влияет на точность и продолжительность работы некоторых деталей и целых узлов сложных машин. Поэтому на шероховатость назначают метрологические допуски, определяющие качество обработки. Они измеряются в микрометрах, поэтому для контроля шероховатости используют особые приборы.

- Профилометры — это измерительное средство оборудовано алмазной иглой, считывающей микродефекты при контактном мониторинге. Игла передает колебания на индукционный контур, сигнал которого усиливается, расшифровывается и выводится на табло в привычных для сотрудников ОТК величинах.

- Профилографы — такой прибор нащупывает микронеровности иглой, передавая колебания щупа на фотопленку, бумагу или в память компьютера. После обработки сигнала специальным ПО, метролог получает заключение о качестве поверхности.

- Микроинтерферометры — это бесконтактный измерительный прибор, построенный на принципах интерференции световой волны.

Сравнивая интерференционные полосы с шаблонами или измеряя их высоту, метролог может определить степень шероховатости с точностью до 0,6 мкм.

Сравнивая интерференционные полосы с шаблонами или измеряя их высоту, метролог может определить степень шероховатости с точностью до 0,6 мкм.

Инженеры ООО Фирма «ЮСТАС» готовы предложить внедрение контактных и бесконтактных технологий оценки шероховатости, основанных на «ручных» и полностью автоматических измерениях. Наши специалисты занимаются проблемами контроля качества деталей с 1991 года. За три десятилетия работы в этой области сотрудники накопили большой опыт, позволяющий решать любые задачи.

Подробное управление — Wm. Барретт Симмс

Последние несколько лет я работаю в основном со стартапами. Основателям и генеральным директорам в основном от 20 до 20 лет. Большую часть времени основатели имели одну или две работы в своей жизни. Очень немногие даже имели повсеместную школьную работу в сфере общественного питания. Эти основатели слегка бредовые (и это хорошо!), искренние и хорошие люди. В целом, однако, молодые основатели упускают один ключевой навык, который мешает им работать. Управление деталями.

Управление деталями.

Подробное управление

Некоторые называют это повседневным управлением. Мы называем это Scrum Master в Agile Scrum. Реже это называется Operations. Неважно, как это называется, работа заключается в том, чтобы урегулировать все мелкие детали, требующие внимания в течение дня. Это в основном включает в себя координацию людей и их задач. Менеджер должен следить за тем, чтобы дела шли ежедневно, держать людей в курсе и решать проблемы по мере их возникновения. Управление деталями необходимо применять двумя способами; Тактические и стратегические.

Тактический менеджмент

Тактический менеджмент обычно выполняет роль пожарного. Тактическое управление требует решения критических проблем по мере их поступления. Тактическая работа обычно заменяет стратегическую работу и является важной обязанностью, направленной на удовлетворение потребностей клиентов. Проблемы нужно решать быстро и не допускать их повторения. Это требует глубокого понимания проблемы и людей, необходимых для решения основной проблемы.

Стратегическое управление

Стратегическое управление фокусируется на долгосрочных результатах. В целом, стратегическая работа требует определения подробных задач, которые необходимо выполнить в приоритетном порядке для достижения бизнес-цели. Это требует понимания:

- Деловая проблема

- Операционные рабочие процессы

- Необходимые технологии

- Командная инфраструктура

- Персонал для внедрения изменений

Умение сбалансировать тактическую и стратегическую работу является ключевой ролью ценного менеджера. И тактическое, и стратегическое управление требует глубокого понимания деталей, необходимых для достижения цели. Именно здесь управление деталями является ключевым навыком. Команда выйдет из-под контроля, если кто-то не будет отслеживать и управлять всеми деталями. Мне нравится называть этого человека «пилотом». Их работа состоит в том, чтобы удерживать самолет в воздухе и доставлять вовремя. Есть миллион мелких деталей, которые нужно отслеживать и решать.

Как это влияет на стартапы? Стартапы подобны прыжку со скалы и необходимости строить самолет по пути вниз. Финансирование замедляет скорость спуска. В конце концов, вы должны что-то построить. Чтобы что-то построить, нужно знать детали и процесс достижения цели. Проекты и доставка не будут осуществляться без кого-то, кто будет управлять повседневными делами команды. Без опыта управления деталями невозможен как тактический, так и стратегический менеджмент.

Нанять менеджера по деталям сложно. Убедитесь, что они понимают роль и имеют опыт управления деталями. Спросите их, как они отслеживают детали и расставляют приоритеты. Они должны иметь возможность показать вам свой набор инструментов и процесс запуска проекта.

Я руковожу проектными группами Agile с 2008 года и создаю программные продукты с 1992 года. Мой опыт показал цену и подводные камни неподготовленного и неопытного менеджмента. Ваши наилучшие шансы на успех связаны с использованием сотрудников, которые имеют успешный послужной список. Свяжитесь со мной, если хотите узнать, как я могу помочь вам вывести ваш продукт на рынок качественно, своевременно и в рамках бюджета.

Свяжитесь со мной, если хотите узнать, как я могу помочь вам вывести ваш продукт на рынок качественно, своевременно и в рамках бюджета.

Представление основных и подробных данных | Элементы управления WPF

- 3 минуты на чтение

GridControl поддерживает представление основных и подробных данных. В этом режиме GridControl отображает набор подробных (дочерних) записей для каждой главной (родительской) строки.

Вы можете отображать подробные данные в любой визуальной форме:

- Стол

- Подробные данные отображаются во вложенной сетке.

- Пользовательский

- Подробные данные отображаются в пользовательском шаблоне данных.

- С вкладками

- Подробные данные организованы в виде вкладок. Каждая вкладка может отображать вложенную сетку или пользовательский контент.

Особенности визуализации деталей

Содержимое дескриптора детали используется как фабрика для создания деталей. Это означает, что стандартные свойства настройки макета не работают для деталей.

Совет

Вы можете использовать свойство DataViewBase.FocusedView главного представления, чтобы получить сфокусированное подробное представление. Это свойство возвращает основное представление, если оно находится в фокусе.

Используйте свойство DataViewBase.DataControl сфокусированного подробного представления, чтобы получить сфокусированный экземпляр GridControl.

Изменение порядка и размера столбцов в любой детализированной сетке влияет на все детализированные сетки одновременно.

Обратите внимание, что подробные сетки интегрированы в панель групп, панель фильтров и другие элементы пользовательского интерфейса основной сетки. Вы можете идентифицировать детали в этих элементах по их заголовкам (значения свойства DataViewBase.DetailHeaderContent преобразуются в строки).

Прокрутка

Детальные сетки строятся в визуальном дереве основной сетки. Это означает, что основная и подробная сетки имеют общие вертикальные и горизонтальные полосы прокрутки.

Ограничения

См. раздел Ограничения режима Master-Detail, чтобы узнать об архитектурных ограничениях режима Master-Detail.

Развернуть и свернуть основные строки

Используйте методы GridControl.ExpandMasterRow и GridControl.CollapseMasterRow для развертывания и свертывания основных строк. Вы можете свернуть и развернуть основные строки с помощью одного метода GridControl.SetMasterRowExpanded.

Чтобы получить состояние определенной строки, используйте GridControl.IsMasterRowExpanded.

Используйте события GridControl.MasterRowCollapsing и GridControl.MasterRowExpanding, чтобы предотвратить свертывание или развертывание основных строк.

События GridControl.MasterRowExpanded и GridControl.MasterRowCollapsed позволяют выполнять дополнительную обработку после развертывания или свертывания основной строки.

Получить подробности

Используйте GridControl.GetDetail для получения подробного элемента управления данными, идентифицированного главной строкой и ее дескриптором Detail. Этот метод возвращает null , если объекты DataControlDetailDescriptor не используются в качестве деталей на этом уровне или если соответствующие детали свернуты.

Вы можете получить подробные элементы управления и дескрипторы, используя следующие методы:

- GridControl.GetVisibleDetail — возвращает видимый в данный момент элемент управления подробными данными, идентифицированный его основной строкой.

- GridControl.GetVisibleDetailDescriptor — возвращает дескриптор сведений, соответствующий развернутым в данный момент сведениям указанной основной строки.

Настройка внешнего вида

Поля

GridControl поддерживает настраиваемые поля для деталей. Вы можете определить поля деталей, используя свойство DetailDescriptorBase.

Сравнивая интерференционные полосы с шаблонами или измеряя их высоту, метролог может определить степень шероховатости с точностью до 0,6 мкм.

Сравнивая интерференционные полосы с шаблонами или измеряя их высоту, метролог может определить степень шероховатости с точностью до 0,6 мкм.