Содержание

Ленточные конвейеры « Тульские Машины

Ленточный конвейер – предназначен для непрерывной подачи сыпучих, штучных и насыпных материалов. Конвейер можно использовать как для горизонтальной транспортировки продукции, так и для подъема и спуска материала с платформ.

Простота конструкции определяет его эффективность и облегчает ремонт, что позволяет использовать конвейера во всех областях промышленности. Ленточные конвейеры модернизируются и со временем приобретают все большую функциональность. Производство дополнительных модификаций и учет всех требований заказчика на сегодняшний день стало нормой.

Купить ленточный конвейер от производителя

В зависимости от типов производства и возникающих в связи с этим потребностей, ленточные конвейера делятся на стационарные и передвижные. Основное назначение стационарного конвейера – транспортирование и подъем на рабочую высоту материала. Передвижные конвейеры требуются на производстве, использующем мобильные или полустационарные установки.

Виды ленточных конвейеров

Типы ленточных конвейеров

- Ленточный конвейер легкой серии – Конструкция става конвейера на основе фермы из профильной трубы малого сечения. Такой конструкцией обладают Z-образныеи L-образные конвейера.

- Ленточный конвейер средней серии -длина конвейера и характеристики транспортируемого груза влияют на устройство несущей рамы конвейера Так, например, каркас до 12 метров производится из швеллера. А каркас более 12 метров делается из проф. трубы.

- Ленточный конвейер Тяжелой серии – Также на заводе «Тульские Машины» возможно изготовление конвейеров и питателей тяжелой серии с усиленной рамой и шириной ленты до 2 метров. Этот вид конвейера подходит для работы в тяжелых условия.

Расчёт ленточного конвейера и его устройство

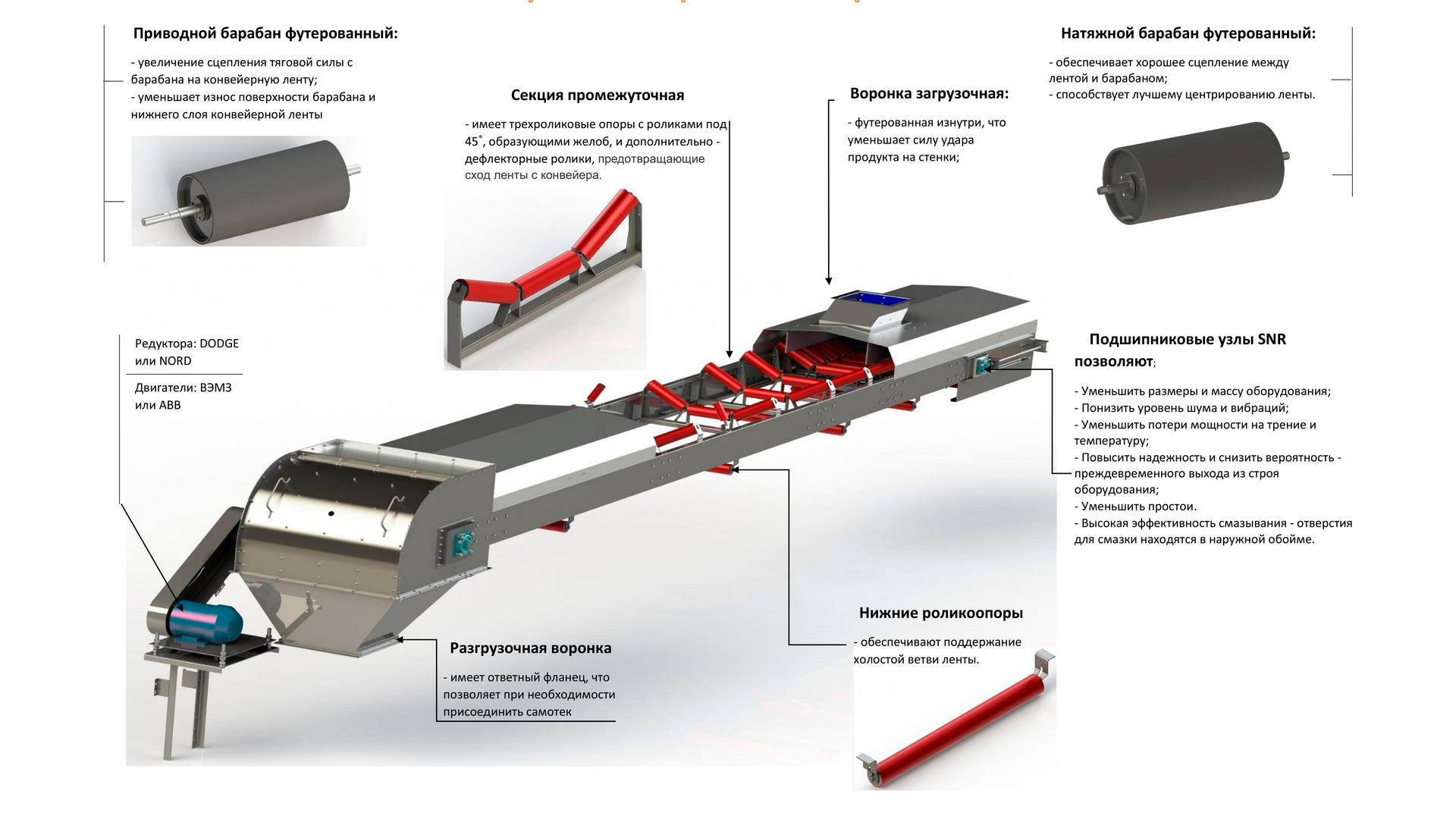

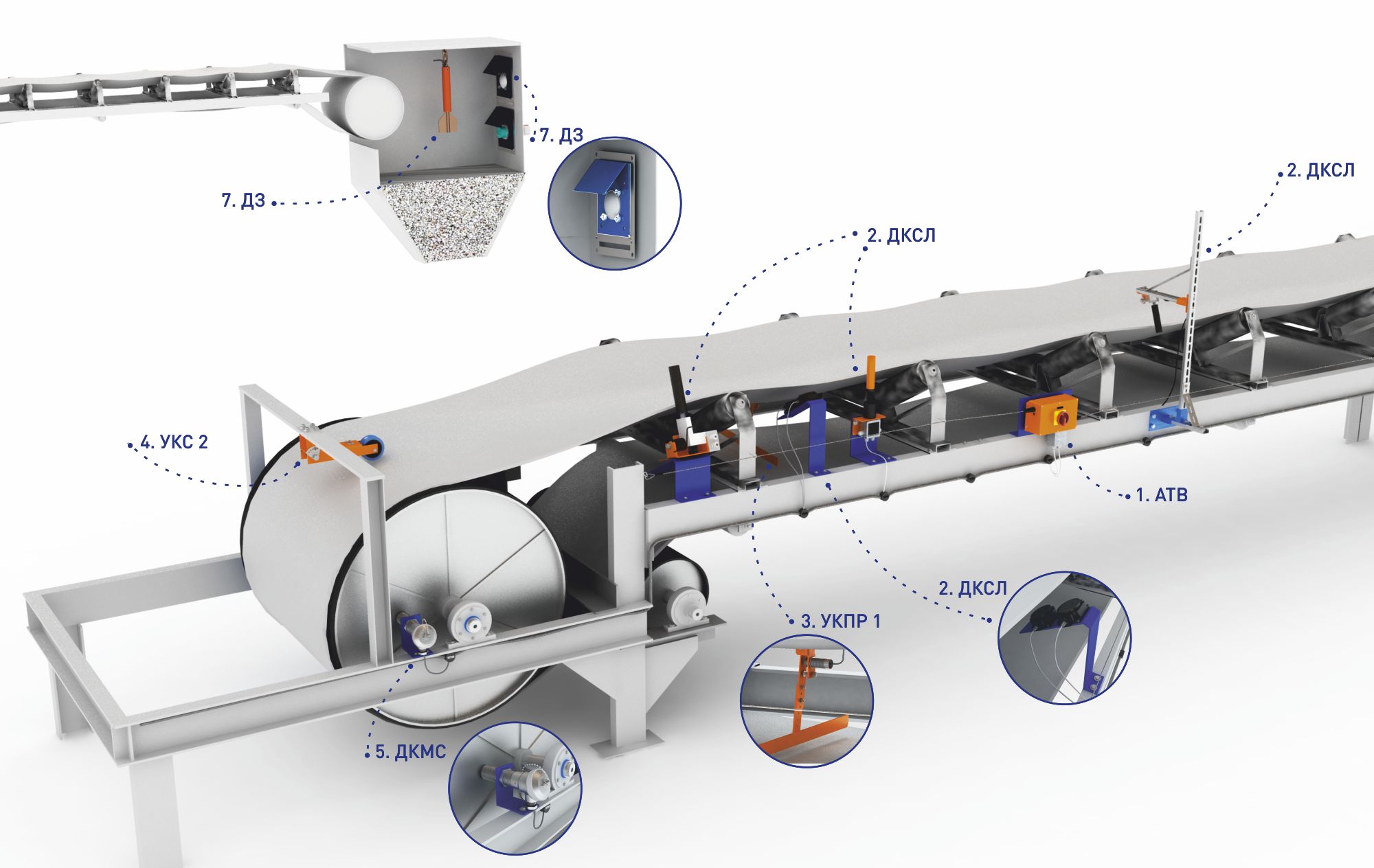

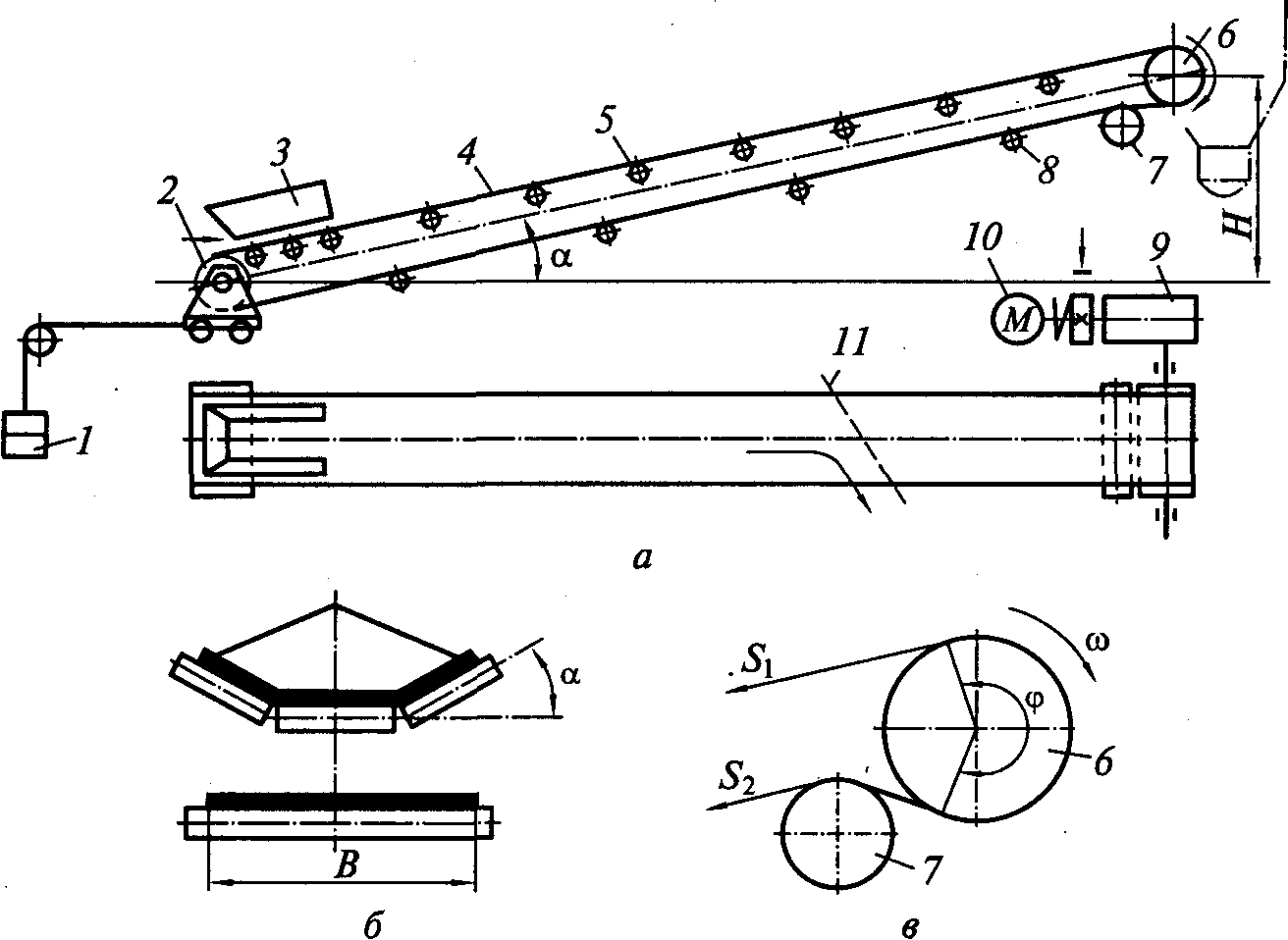

Загрузка осуществляется в загрузочный короб конвейера, препятствующий ссыпанию и скатыванию материала при его падении на ленту. Для защиты ленты конвейера в зоне погрузки увеличивается частота установки роликоопор. Транспортируемый материал перемещается на ленты вдоль става конвейера. Лента движется за счет вращения приводного барабана. Ленточные конвейеры позволяют регулировать скорость перемещения ленты.

Для защиты ленты конвейера в зоне погрузки увеличивается частота установки роликоопор. Транспортируемый материал перемещается на ленты вдоль става конвейера. Лента движется за счет вращения приводного барабана. Ленточные конвейеры позволяют регулировать скорость перемещения ленты.

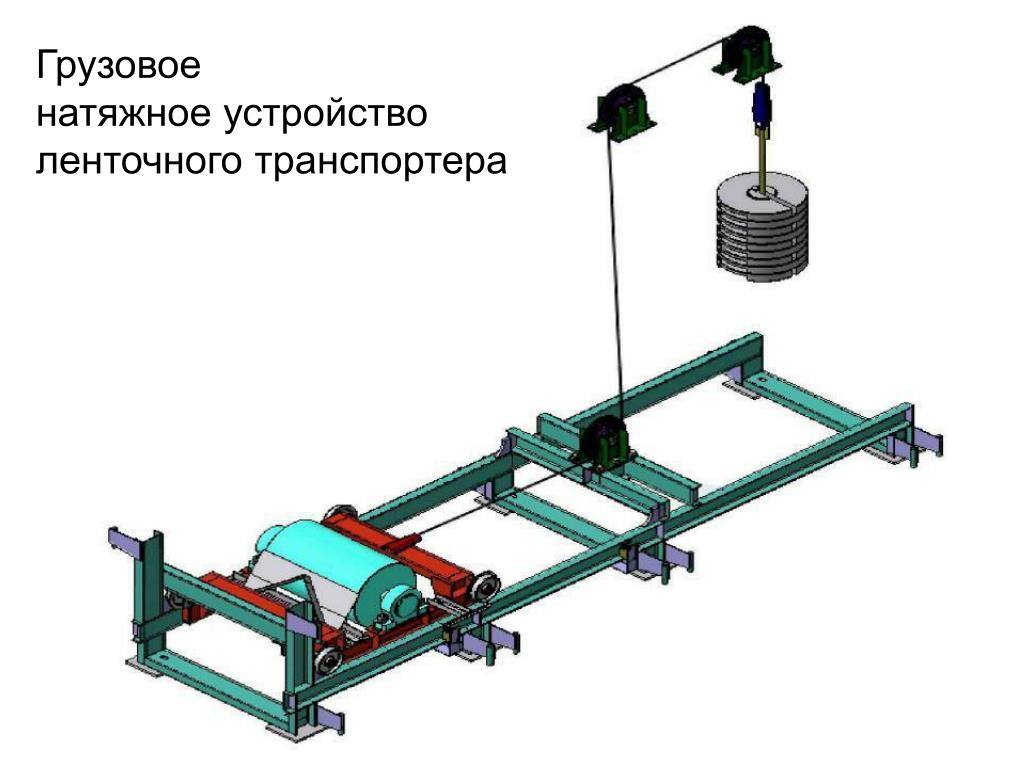

Вдоль става конвейера располагаются роликоопоры, непосредственно по которым и перемещается лента. Натяжение ленты осуществляется с помощью натяжного устройства. Под конвейером располагаются поддерживающие ролики, а от схода ленты устанавливают вертикальные центрирующие (дефлекторные) ролики. При эксплуатации конвейера возможно налипание транспортирующего материала, для очистки ленты и барабана используются скребковые устройства.

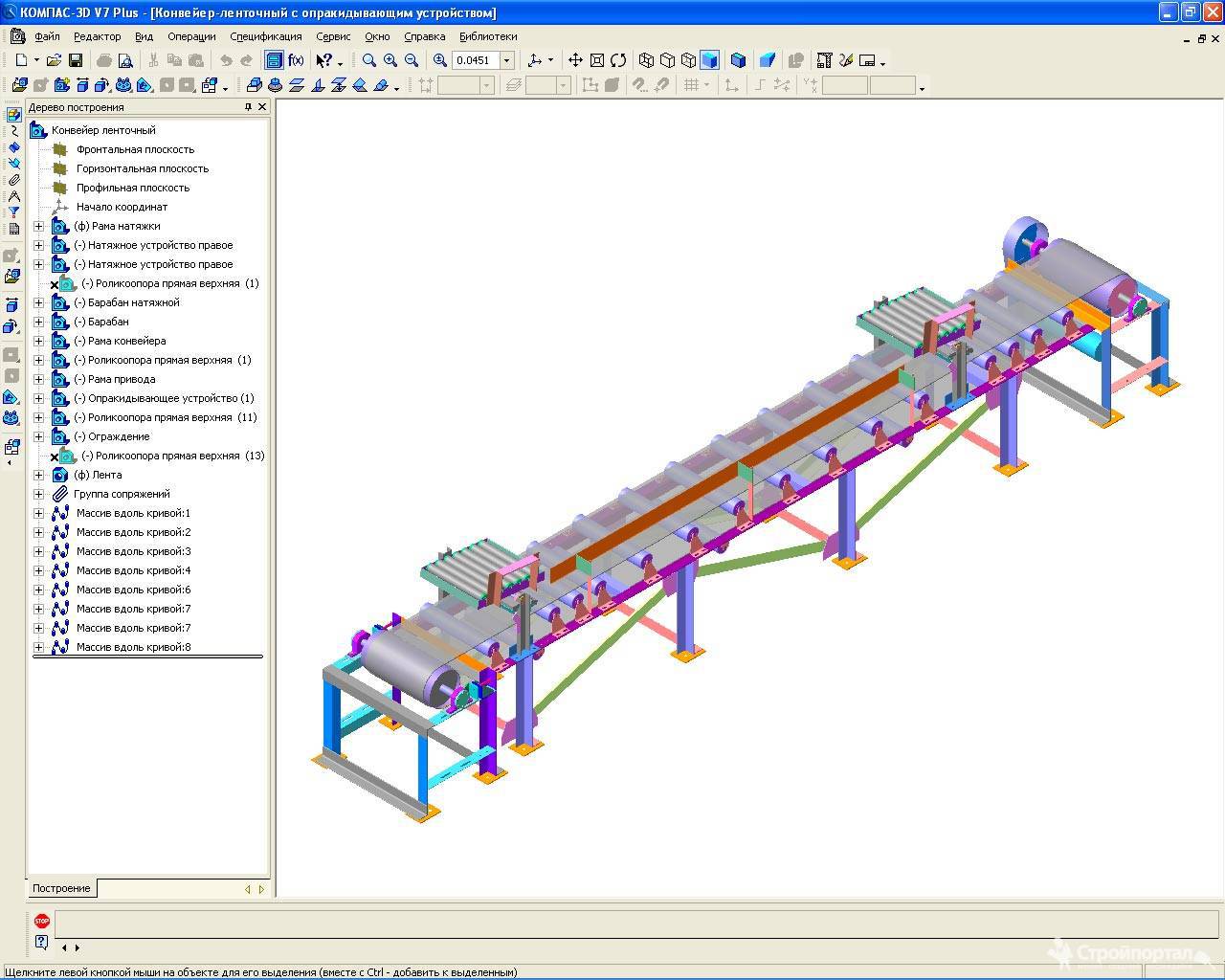

Несмотря на множество модификаций конвейеров, они имеют схожее устройство. Основой для крепление всех механизмов служит став конвейера. Рамная металлическая конструкция. В зависимости от назначение конвейера, его габаритных размеров и испытываемых нагрузок, выбирается став конвейера, который может быть изготовлен в виде цельнометаллических профилей или представлять собой жестко-связанную ферму. Став может быть, как полностью сварной конструкцией, так и сборно-разборной по секциям, облегчая условия транспортировки.

Став может быть, как полностью сварной конструкцией, так и сборно-разборной по секциям, облегчая условия транспортировки.

Конвейерная лента изготавливается из прочных эластичных материалов, способных выдержать большую нагрузку. Ленты производятся различной ширины.

Именно к выбору ленты следует уделять повышенное внимая, так как на ленту оказывают непосредственное влияние условия работы (от легких до очень тяжелых), вид и состояние транспортируемого материала. Ленты бывают теплостойкие, морозостойкие, пищевые или общего назначения. Сама лента зависимости от области использования может быть: гладкая, рифленая, шевронная, с гофробортами и поперечными ребрами.

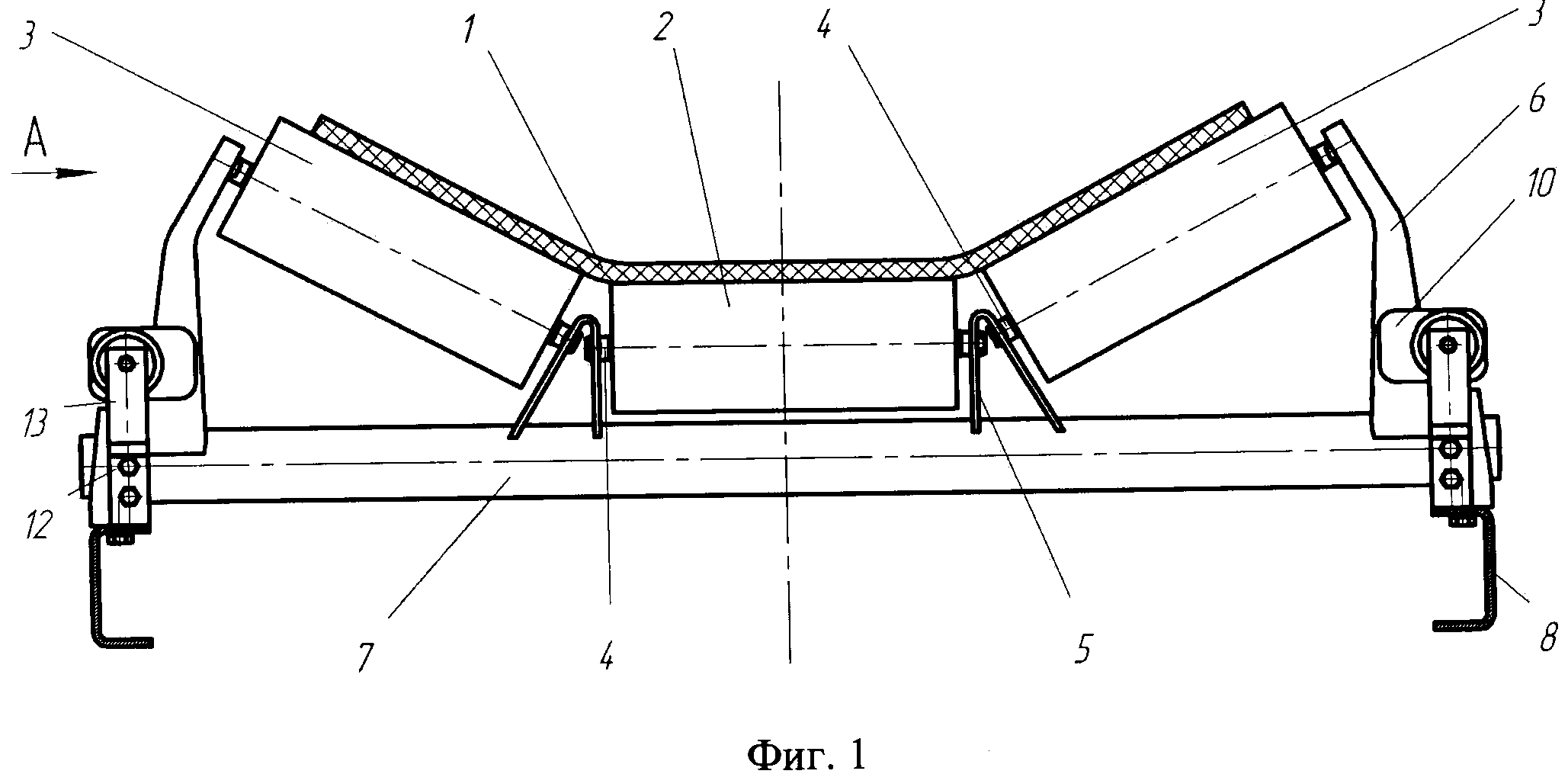

Движение ленты конвейера осуществляется за счет роликоопор. По назначению роликоопоры подразделяются на опорные, поддерживающие и выравнивающие.

Опорные, основные грузонесущие роликоопоры предназначены для поддержания ленты с грузом. Опорные ролики бывают прямыми (один длинный ролик на опоре) и желобчатыми (придающее ленте форму желоба), которые в зависимости от производительности могут состоять из двух или трех роликов на опоре. Для смягчения нагрузок на конвейер и предотвращения повреждений ленты в зонах загрузки конвейера возможна установка амортизирующих роликоопор.

Для смягчения нагрузок на конвейер и предотвращения повреждений ленты в зонах загрузки конвейера возможна установка амортизирующих роликоопор.

Поддерживающие, прямые роликоопоры устанавливаются под конвейером (в зоне холостого хода), поддерживают ленту и препятствуют ее провисанию.

Выравнивающие, или центрирующие ролики служат для защиты ленты от схода. Представляет собой обычную прямую или желобчатую роликоопору с перпендикулярно установленным к ее оси дефлекторным роликом.

Компания Тульские Машины предлагает купить ленточный конвейер по цене производителя!

Фото ленточного конвейера

Принцип работы ленточного транспортера | ЭлеМаш

- Каталог

- Контакты

- О компании

- Комплексные линии

- Оборудования Б/У

- Новости

- Ремонт

- Дилерам

- Статьи

- Контакты

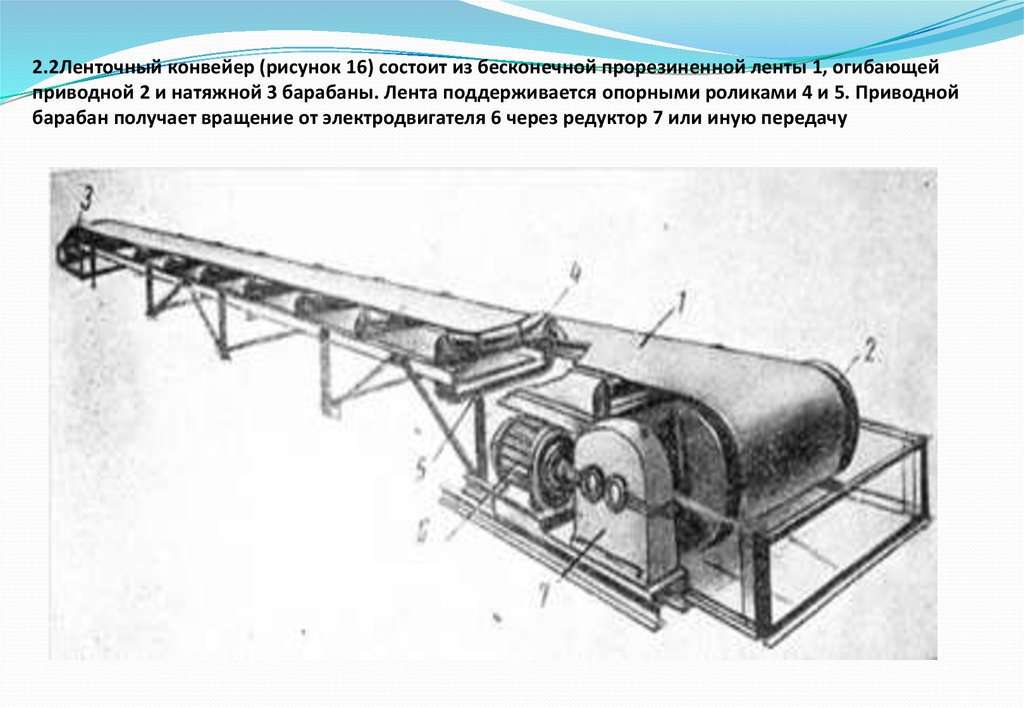

Ленточный транспортер – высокопроизводительный тип машин, осуществляющий непрерывную транспортировку продукции. Ленточный транспортер отличается простотой конструкции, высоким КПД и легкостью обслуживания. Этот вид оборудования предназначен для перемещения различных грузов (сыпучие, упакованные в тару, кусковые и пр.) и применяется практически во всех сферах промышленности и сельского хозяйства.

Ленточный транспортер отличается простотой конструкции, высоким КПД и легкостью обслуживания. Этот вид оборудования предназначен для перемещения различных грузов (сыпучие, упакованные в тару, кусковые и пр.) и применяется практически во всех сферах промышленности и сельского хозяйства.

Устройство ленточного транспортера

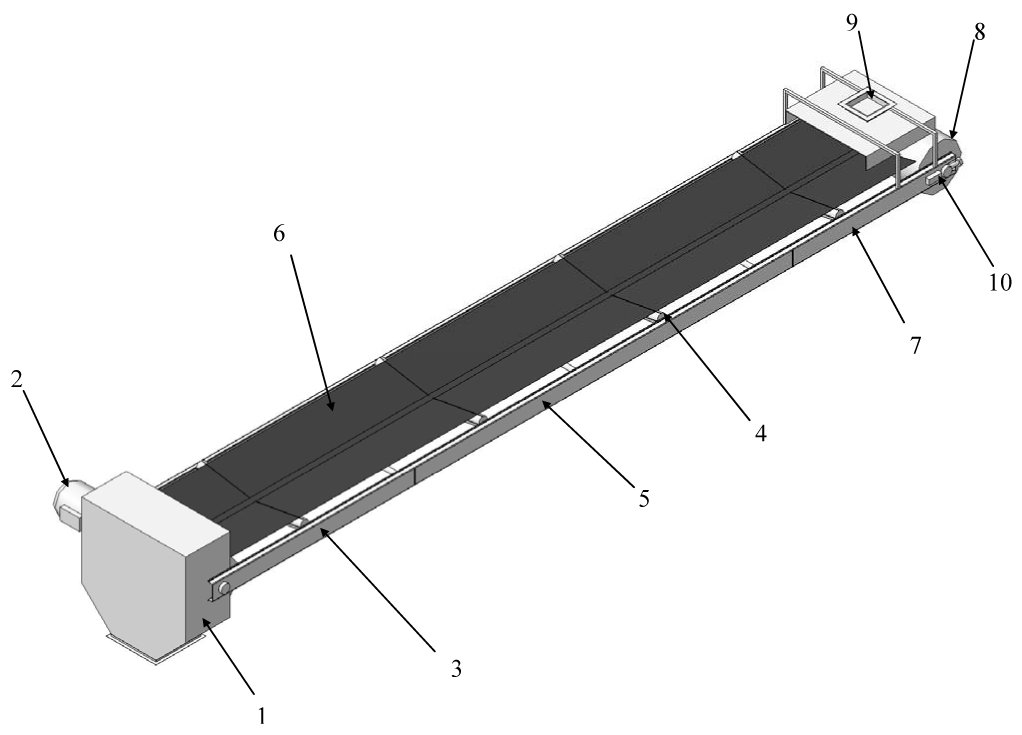

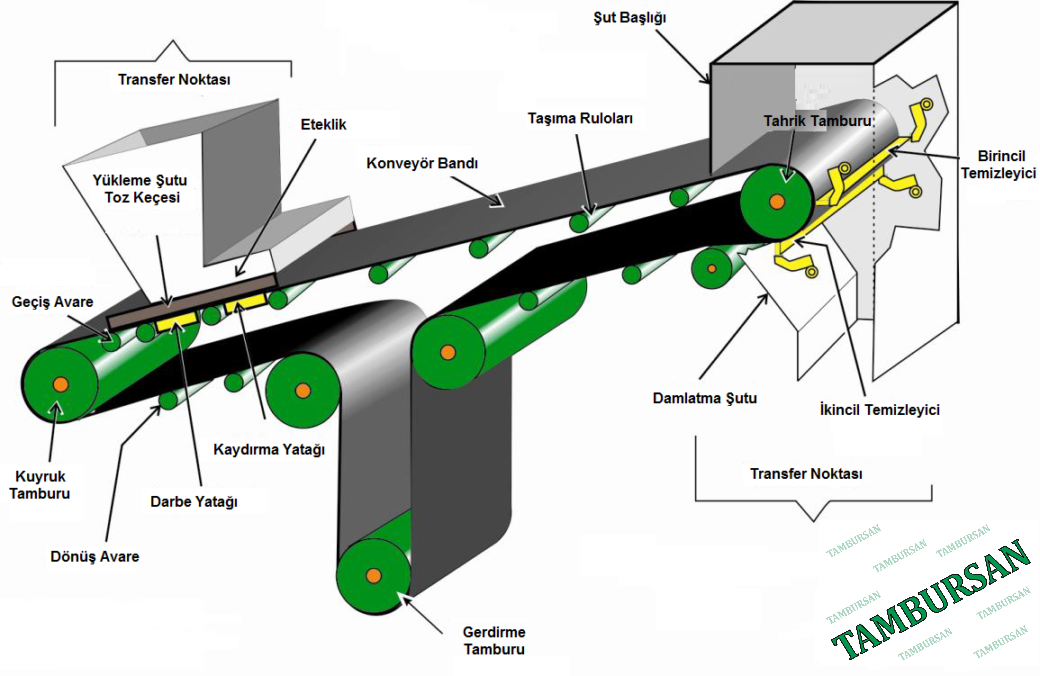

- Рама транспортера является основой всей конструкции.

- Натяжной и приводной барабаны обеспечивают бесперебойное, плавное и безаварийное скольжение ленты. Оба вида барабанов крепятся к раме при помощи подшипников.

- Лента транспортера представляет собой замкнутую бесконечную поверхность, которая служит для транспортировки грузов.

- Опорные устройства предназначены для поддержания ленты, а также улучшения и облегчения ее хода. В качестве опорных устройств используются роликоопоры или настилы.

- Привод состоит из следующих элементов: электродвигатель (придает приводному барабану вращательное движение), редуктор.

- Устройства для очистки ленты – щетки или скребки.

По всей длине рамы в определенном порядке расположены роликовые опоры. В крайних (торцевых) точках рамы устанавливаются приводной и натяжной барабаны. Приводной барабан оснащается специальным валом, через который он присоединяется к редуктору и далее к двигателю. Лента располагается поверх роликовых опор, натяжного и приводного барабанов.

Принцип действия

- Подается электричество на двигатель. Мощность электродвигателя подбирается индивидуально, для ее расчета используются: тип (масса, габариты) груза, необходимая скорость движения ленты, расстояние от места загрузки до точки выгрузки.

- От электродвигателя к редуктору и далее к валу приводного барабана, передается импульс, приводящий барабан в движение.

- За счет силы трения, возникающей между вращающимся приводным барабаном и внутренней поверхностью ленты, транспортер начинает работать.

- При помощи натяжного барабана лента удерживается в заданных конструкцией рамках и плавно скользит по роликовым опорам.

- Загрузка транспортера может производиться различными способами: с другого транспортера, из дозатора или питателя, из бункера, вручную и др.

- Выгрузка, как правило, осуществляется со стороны расположения концевого барабана в приемный лоток или на другой конвейер.

Ответы на вопросы

Подбор оборудования

x

Оставьте свой номер и мы перезвоним Вам в ближайшее время

Нажимая на кнопку «Отправить», вы даете согласие на обработку своих персональных данных и соглашаетесь с политикой конфиденциальности

Ваша заявка отправляется, пожалуйста, подождите. Не закрывайте окно формы.

Ваша заявка успешно отправлена! Можете закрыть окно формы.

x

Подбор оборудования

Нажимая на кнопку «Отправить», вы даете согласие на обработку своих персональных данных и соглашаетесь с политикой конфиденциальности

Идет отправка информации. Ожидайте.

Ваша заявка успешно отправлена! Можете закрыть окно формы.

Конструкция конвейера: передовой опыт и советы

Вы знаете, что вам нужна эффективная конвейерная система для перемещения вашего продукта или материала, но что делает конвейер эффективным? И как вы гарантируете, что предварительно спроектированная машина будет соответствовать потребностям вашего бизнеса? Самое простое решение — создать собственную систему, построенную с учетом специфики вашего приложения, с помощью эксперта. Проектирование конвейерной системы не должно быть сложным, на самом деле, даже при простом проектировании эффективность вашей линии автоматизации может повыситься.

Конвейерные системы

Конвейерную систему можно использовать для перемещения материалов из точки «А» в точку «Б», но знаете ли вы, что ее также можно использовать для сортировки, охлаждения и просеивания материалов? Качественный конвейер, идеально подходящий для вторичной переработки, массовой обработки и литья металла, поможет вашему бизнесу двигаться по правильному пути.

Конструкция ленточного конвейера

Простая система ленточного транспортера включает в себя следующие компоненты: механизм с плоским ременным приводом и механизм натяжения ремня, механизм трансмиссионной цепи, механизм рабочего позиционирования, а также датчик обнаружения работы и датчик управления приводом. система.

Одним из важнейших компонентов конвейерной системы является механизм регулировки натяжения ленты. В этом механизме ременные шкивы удерживают ремень, а набор держателей подшипников установлен на роликовой пластине. Регулировочный механизм обеспечивает параллельность ремня роликовой пластине и состоит из кронштейна для регулировочного винта и блока регулировочного винта. Система передачи мощности с цепным приводом используется для передачи мощности от асинхронного двигателя с редуктором на ременный шкив. Ленточный транспортер обычно работает с медленной, но постоянной скоростью.

Конструкция вибрационного конвейера

Система вибрационного конвейера перемещает материалы из одного места в другое, используя вибрацию для облегчения движения. Поверхность конвейера обычно представляет собой гладкий металлический желоб, что повышает долговечность и позволяет транспортировать горячие материалы. Вибрационные конвейеры можно модифицировать и настраивать в зависимости от применения. Желоб прикреплен к сети реакторных пружин и приводному соединению, расположенному под углом, что вызывает вибрацию желоба и способствует перемещению материала в нужном направлении. Существуют различные типы вибрационных конвейеров, которые можно классифицировать в зависимости от конструкции и типа применения.

Поверхность конвейера обычно представляет собой гладкий металлический желоб, что повышает долговечность и позволяет транспортировать горячие материалы. Вибрационные конвейеры можно модифицировать и настраивать в зависимости от применения. Желоб прикреплен к сети реакторных пружин и приводному соединению, расположенному под углом, что вызывает вибрацию желоба и способствует перемещению материала в нужном направлении. Существуют различные типы вибрационных конвейеров, которые можно классифицировать в зависимости от конструкции и типа применения.

Вибрационные конвейеры имеют регулируемую скорость и идеально подходят для трудно перемещаемых материалов. В вибрационном конвейере также меньше движущихся частей, чем в обычном ленточном конвейере, а это означает, что будет меньше возможностей для поломки деталей, меньше времени простоя и меньше проблем с техническим обслуживанием. Вибрационные конвейеры не будут иметь проблем с направляющей лентой или натяжными роликами конвейера, которые необходимо регулярно обслуживать. Вибрационные конвейеры обычно требуют минимального обслуживания.

Вибрационные конвейеры обычно требуют минимального обслуживания.

Особенности конструкции конвейера

При проектировании конвейерной системы необходимо учитывать следующие характеристики:

- Пропускная способность

- Максимальная грузоподъемность

- Скорость транспортировки

- Размер желоба

- Материал желоба

- Размер и объемная плотность транспортируемого материала

- Расположение диска

- Сменный желоб или сменный вкладыш (конфигурация рамы кажется мне странной, но не знаю, как еще поставить)

Планирование этих спецификаций поможет вам получить наиболее эффективную конвейерную систему для ваших нужд.

Типы конвейерных систем

Существует множество различных конвейерных систем, которые вы можете выбрать: вибрационные, ленточные, роликовые, приводные роликовые, магнитные, пластинчатые, ковшовые — и это лишь некоторые из них. При принятии решения о том, какую конвейерную систему вам следует использовать, вы должны учитывать продукт или материал, который вы хотите переместить, поскольку это поможет вам узнать, какой тип конвейерной системы может обеспечить безопасность вашего продукта. Вы также должны подумать о том, какой тип функциональности требуется вашей системе для продуктов или материалов. Ваша конвейерная система должна транспортировать или подавать? В какой среде вы будете использовать эту систему? Склад? Завод? Снаружи? Влажность, температура, опасные или легковоспламеняющиеся материалы в зоне должны быть обсуждены с производителем, чтобы он знал о любых условиях, которые следует учитывать при проектировании вашей системы.

При принятии решения о том, какую конвейерную систему вам следует использовать, вы должны учитывать продукт или материал, который вы хотите переместить, поскольку это поможет вам узнать, какой тип конвейерной системы может обеспечить безопасность вашего продукта. Вы также должны подумать о том, какой тип функциональности требуется вашей системе для продуктов или материалов. Ваша конвейерная система должна транспортировать или подавать? В какой среде вы будете использовать эту систему? Склад? Завод? Снаружи? Влажность, температура, опасные или легковоспламеняющиеся материалы в зоне должны быть обсуждены с производителем, чтобы он знал о любых условиях, которые следует учитывать при проектировании вашей системы.

Ременная система делает то, на что она похожа, использует ремни для перемещения продуктов. Ремень помещается в петлю между двумя шкивами и поддерживается либо роликами, либо металлическим ползунком, если нагрузки не слишком велики. Системы ленточных конвейеров получают мощность от двигателей с редукторами постоянной или переменной скорости. Ленточный конвейер может использоваться горизонтально или даже под наклоном и может быть изготовлен из различных материалов, включая резину, кожу, пластик, ткань и металл. Тип используемого материала зависит от характера перевозимого продукта.

Ленточный конвейер может использоваться горизонтально или даже под наклоном и может быть изготовлен из различных материалов, включая резину, кожу, пластик, ткань и металл. Тип используемого материала зависит от характера перевозимого продукта.

Вибрационные конвейерные системы более индивидуальны. Вибрационные конвейеры могут иметь различную длину и включать различные процессы в зависимости от области применения. Вибрационные конвейеры могут нагревать, охлаждать, покрывать или сушить материалы по мере их транспортировки между этапами процесса. Вибрационные спиральные конвейеры способны выполнять те же функции при подъеме или опускании материалов. Благодаря сочетанию перемещения и обработки материалов вибрационные конвейерные системы могут значительно сэкономить место.

Советы по проектированию конвейера

Независимо от того, какая у вас конвейерная система — ленточная, роликовая, подвесная или желобная, лучше всего помнить о следующих принципах:

- Ключевым фактором является безопасность.

Конвейерные системы обычно располагаются в оживленных и шумных местах, поэтому нежелательно, чтобы они добавляли шума. Одним из способов достижения этого является замена старого цепного конвейера вибрационным конвейером с плоским ходом. Плоский ход и звукопоглощающие желоба обеспечивают плавный и бесшумный поток материала.

Конвейерные системы обычно располагаются в оживленных и шумных местах, поэтому нежелательно, чтобы они добавляли шума. Одним из способов достижения этого является замена старого цепного конвейера вибрационным конвейером с плоским ходом. Плоский ход и звукопоглощающие желоба обеспечивают плавный и бесшумный поток материала. - Используйте пространство с умом. Конвейеры могут с пользой использовать неиспользуемое пространство и могут быть полезны во многих ситуациях, таких как загрузка или разгрузка продуктов. Вибрационные спиральные конвейеры отлично экономят место и могут выполнять дополнительные задачи, такие как охлаждение при транспортировке материала.

- Будь проще. Иногда чем меньше, тем лучше, хотя роботы или другие высокоавтоматизированные системы могут быть отличными, они могут быть более дорогими или сложными в установке, чем они того стоят.

- Сократить настройку и устранение неполадок. Конвейеры, подключенные к программе мониторинга, могут сократить время, затрачиваемое на техническое обслуживание или устранение неполадок, и часто могут предоставлять предварительно запрограммированные процедуры.

- Бюджет. Когда вам нужно модернизировать свое оборудование, важно убедиться, что модернизированный или отремонтированный конвейер не будет стоить вам больше, чем новый.

Независимо от того, как вы решите спроектировать свой конвейер, помните о приведенных выше советах и принципах, которые помогут вам создать наиболее эффективную систему для вашего продукта или материала. Не знаете, как начать? Общая кинематика может помочь! Свяжитесь с нами сегодня для консультации по лучшим проектам системы для вас.

Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Детали конструкции ленточного конвейера для чистой работы

Чистая конструкция имеет решающее значение для работы безопасной и производительной системы обработки материалов. Однако на современном промышленном объекте или в шахте невозможно эксплуатировать конвейерную систему, на 100 % свободную от летучих материалов. Плохая первоначальная конструкция, отсутствие последующего технического обслуживания, изменчивость свойств сыпучих материалов, перегрузка конвейера и постоянный износ компонентов системы являются серьезными причинами неожиданного выброса летучих материалов.

Однако на современном промышленном объекте или в шахте невозможно эксплуатировать конвейерную систему, на 100 % свободную от летучих материалов. Плохая первоначальная конструкция, отсутствие последующего технического обслуживания, изменчивость свойств сыпучих материалов, перегрузка конвейера и постоянный износ компонентов системы являются серьезными причинами неожиданного выброса летучих материалов.

Многие конструктивные особенности способствуют созданию конвейерной системы с максимально возможной свободой от летучих материалов. Включая пыленепроницаемые конструкции, правильную конструкцию плинтуса, внешние износостойкие вкладыши, соответствующие размеры шкивов и альтернативные варианты отслеживания ремня; обеспечение чистоты рабочей зоны и отсутствия инженерных компонентов; и обеспечение возможности модернизации в будущем — это вопросы, которые будут обсуждаться для улучшения операций по обработке материалов. Существует ряд передовых технологий, которые можно внедрить в конвейерную систему для улучшения контроля над материалом. Эти варианты включают специально разработанные желоба, пневматические конвейеры и системы промывки лент.

Эти варианты включают специально разработанные желоба, пневматические конвейеры и системы промывки лент.

Летучий материал скапливается на плоских поверхностях.

Современные методы трехмерного проектирования и изготовления позволяют размещать компоненты нетрадиционными способами без значительного увеличения стоимости этих систем. Одной из самых простых деталей является ориентация компонентов таким образом, чтобы было как можно меньше плоских поверхностей, на которых может скапливаться летучий материал.

Пыленепроницаемые конструкции и компоненты

Очистка вокруг конвейеров является необходимостью. За счет устранения мест скопления летучих материалов требования к очистке сокращаются и упрощаются. Горизонтальные конструктивные элементы должны быть по возможности наклонены под углом 45 градусов, чтобы сбрасывать материал, что снижает вероятность того, что членам бригады по очистке придется доставать инструменты под ленту для удаления отложений.

Конструктивные элементы, которые нельзя сориентировать для уменьшения скопления пыли, должны быть снабжены пылезащитными пластинами или колпаками для уменьшения скопления материала в труднодоступных местах.

Настилы и поддоны должны быть сконструированы таким образом, чтобы сбрасывать материал наружу конвейера, где его легче собрать. Чтобы уменьшить скопление пыли и гарантировать, что любой летучий материал будет вытекать за пределы конвейера, эти поддоны должны быть рассчитаны на применение вибрации.

Книга Martin Engineering Foundations™ представляет собой всеобъемлющий ресурс по эксплуатации и техническому обслуживанию ленточных конвейеров.

Высота плинтуса

Высота плинтуса (желоба), указанная в стандарте (CEMA) ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ ДЛЯ сыпучих материалов, шестое издание Ассоциации производителей конвейерного оборудования, а также в других справочниках и стандартах, основана на наибольшем размере комка. которые будут транспортироваться по конвейеру без покрытия плинтуса. Сегодня многие плинтуса накрывают, чтобы не допустить попадания пыли. Рекомендуется, чтобы плинтусы были спроектированы таким образом, чтобы обеспечить поток воздуха над сыпучим материалом. Это приводит к требованию, которое как минимум в два раза превышает высоту, рекомендованную CEMA для плинтусов с открытым верхом. Верхняя часть плинтуса должна иметь значительный уклон, чтобы избежать скопления материала.

Это приводит к требованию, которое как минимум в два раза превышает высоту, рекомендованную CEMA для плинтусов с открытым верхом. Верхняя часть плинтуса должна иметь значительный уклон, чтобы избежать скопления материала.

Внешняя износостойкая подкладка

В течение многих лет износостойкая подкладка крепилась к внутренней стороне вертикальных металлических плинтусов. Затем износостойкая подкладка помещается между сыпучим материалом и металлическими плинтусами. Плинтус служит конструктивным элементом, который поддерживает как износостойкую подкладку, так и уплотнение плинтуса. При неправильной установке износостойкие вкладыши не смогут защитить уплотнение плинтуса от износа и иногда прижимают материал к ремню, что приводит к образованию канавок или иному повреждению ремня. В этой традиционной установке, когда сменные вкладыши крепятся к внутренней стороне плинтуса, осмотр и замена затруднены из-за размещения вкладышей за плинтусом. Замена износостойких вкладышей, установленных на внутренней стороне плинтуса, представляет собой сложную работу, требующую ручного манипулирования тяжелыми секциями в ограниченном пространстве, а иногда даже связанную с входом в ограниченное пространство.

Конвейерные системы обычно располагаются в оживленных и шумных местах, поэтому нежелательно, чтобы они добавляли шума. Одним из способов достижения этого является замена старого цепного конвейера вибрационным конвейером с плоским ходом. Плоский ход и звукопоглощающие желоба обеспечивают плавный и бесшумный поток материала.

Конвейерные системы обычно располагаются в оживленных и шумных местах, поэтому нежелательно, чтобы они добавляли шума. Одним из способов достижения этого является замена старого цепного конвейера вибрационным конвейером с плоским ходом. Плоский ход и звукопоглощающие желоба обеспечивают плавный и бесшумный поток материала.