Содержание

устройство и применение ⚡ MAHINA

Содержание:

1. Что такое коленчатый вал?

2. Как работает коленчатый вал в двигателе автомобиля?

3. Устройство коленчатого вала

4. Производство и материалы, из которых изготовлен коленчатый вал

5. Основные неисправности коленчатого вала и их причины

6. Ремонт коленвала: цена вопроса

7. Обслуживание: как сохранить свой коленвал?

Особенности обслуживания и ремонта коленвала авто

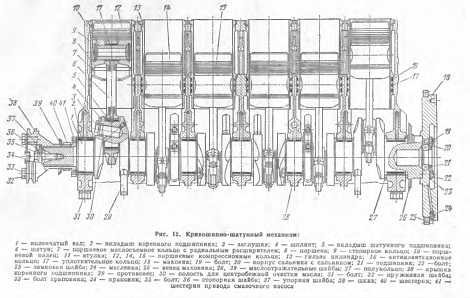

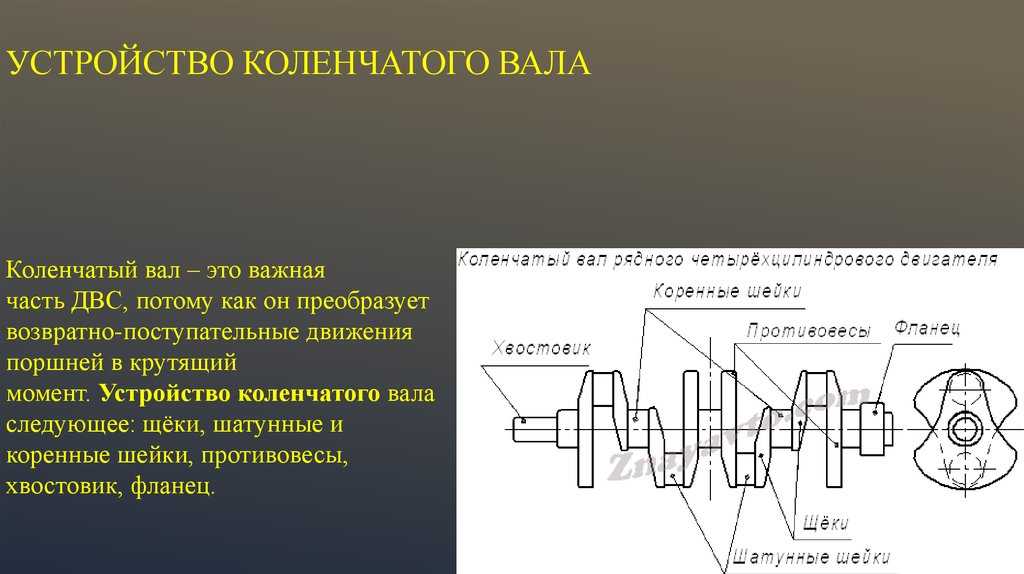

Коленчатый вал двигателя – это крайне важный элемент кривошипно-шатунной системы. Деталь отвечает за преобразование энергии, выделяющейся во время сгорания топлива, в движущую силу автомобиля.

Что необходимо знать о коленвале?

Такой элемент преобразовывает движение поршней ДВС в крутящий момент, передающийся посредством трансмиссии колесам машины. Потому при выборе нового элемента следует обращать внимание на размер кривошипа. Такую информацию можно найти, к примеру, в описании к детали.

Такую информацию можно найти, к примеру, в описании к детали.

Применение коленчатых валов с большим радиусом кривошипа приведет к более глубокому поршневому ходу, на который не рассчитан цилиндр. Меньший размер кривошипной части даст возможность увеличить мощность мотора. Это обусловлено повышением скорости вращения детали во время работы ДВС.

Как работает коленчатый вал?

Принцип работы коленвала следующий:

После сгорания топлива в цилиндре образуется высокое давление из-за значительного количества образовавшегося газа. Данное усилие выталкивает поршневую головку.

Поршень соединен с шатуном. Последний же передает усилие шатунной шейке.

Кривошип, ввиду наличия эксцентриситета под действием шатуна, начинает вращать коленвал.

Схема работы данной детали напоминает кручение педалей велосипеда. Когда один кривошип достигает мертвой точки, его выталкивает вверх другой, находящийся в верхней позиции, что делает коленчатый вал бесперебойным источником крутящего усилия.

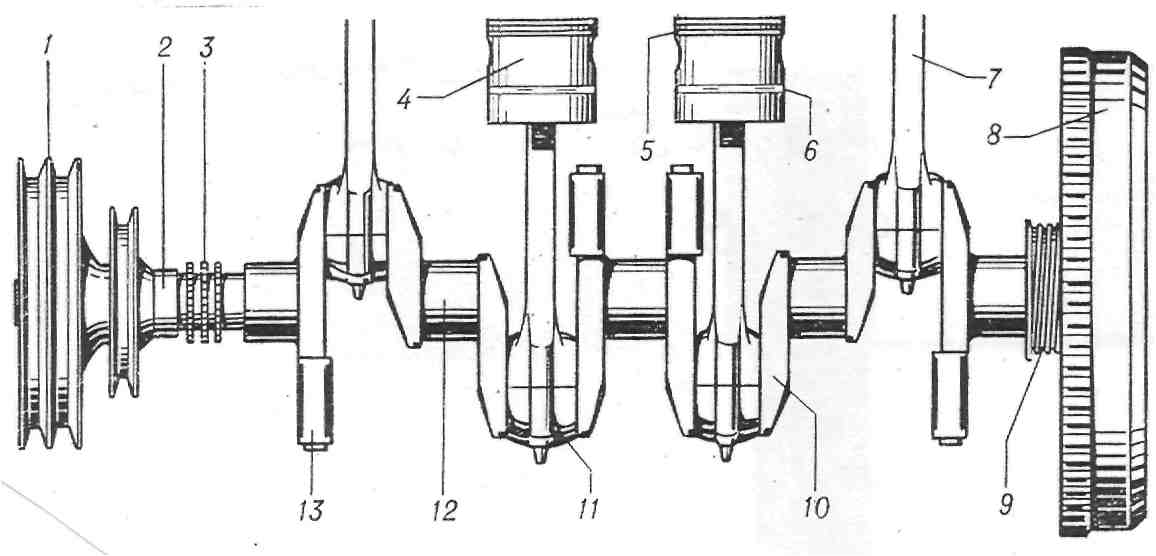

На одном из концов рассматриваемого элемента крепится маховик. К нему прижимается диск сцепления. Таким образом сила крутящего момента передается коробке передач, а затем колесам авто. Маховик выполняется массивным. Это помогает поддерживать равномерность оборотов между фазами хода поршневой головки.

На другом конце кривошипного элемента находится шестерня под ремень ГРМ. Последний предназначен для передачи вращательного усилия распредвалу, управляющему работой механизма газораспределительной системы. Зачастую привод ГРМ передает вращательный момент водяной помпе, вспомогательным механизмам (к примеру, шкиву генератора, насоса ГУР, кондиционера).

Каково назначение и устройство коленчатого вала двигателя?

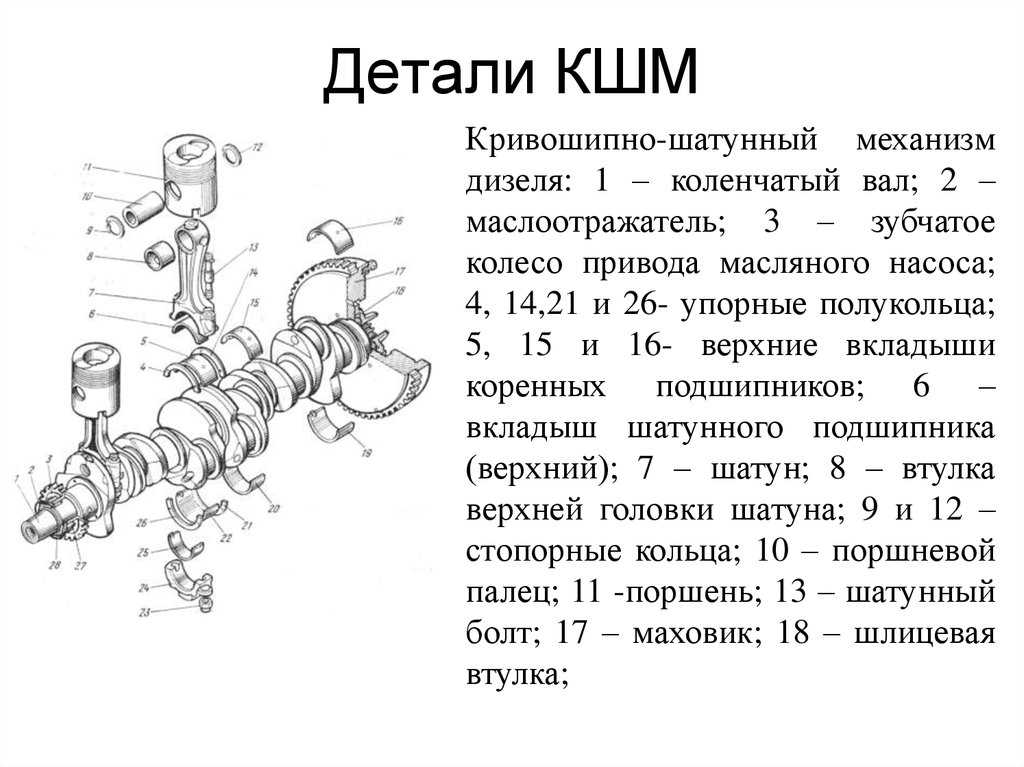

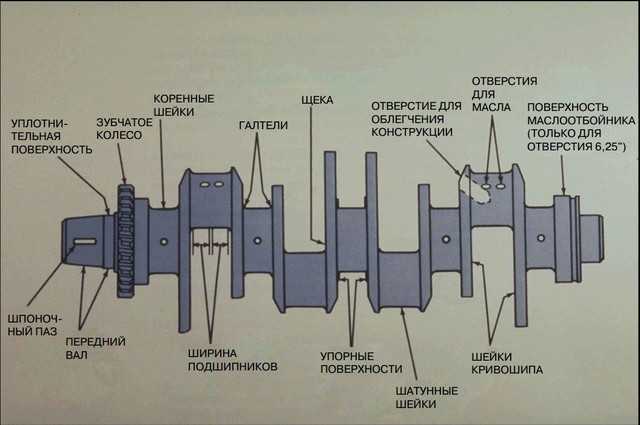

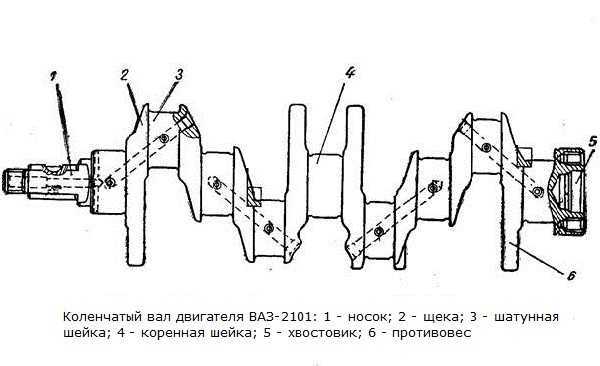

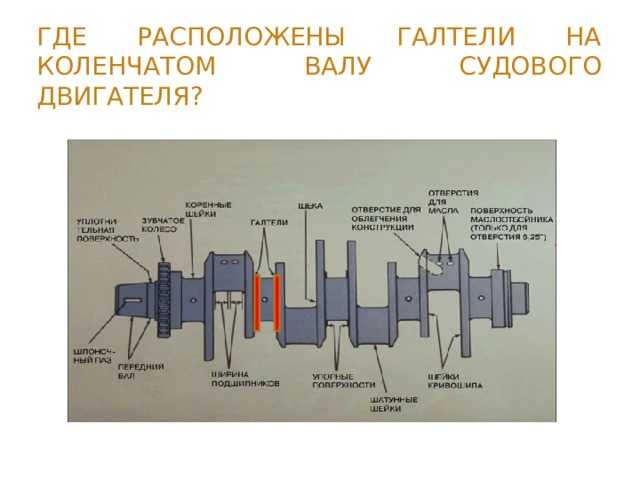

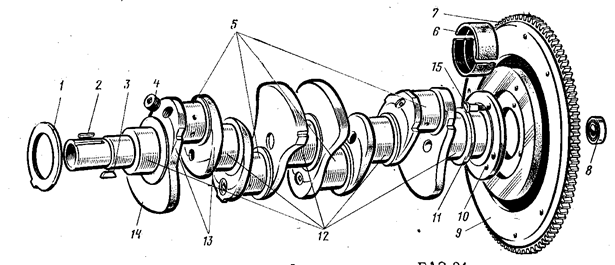

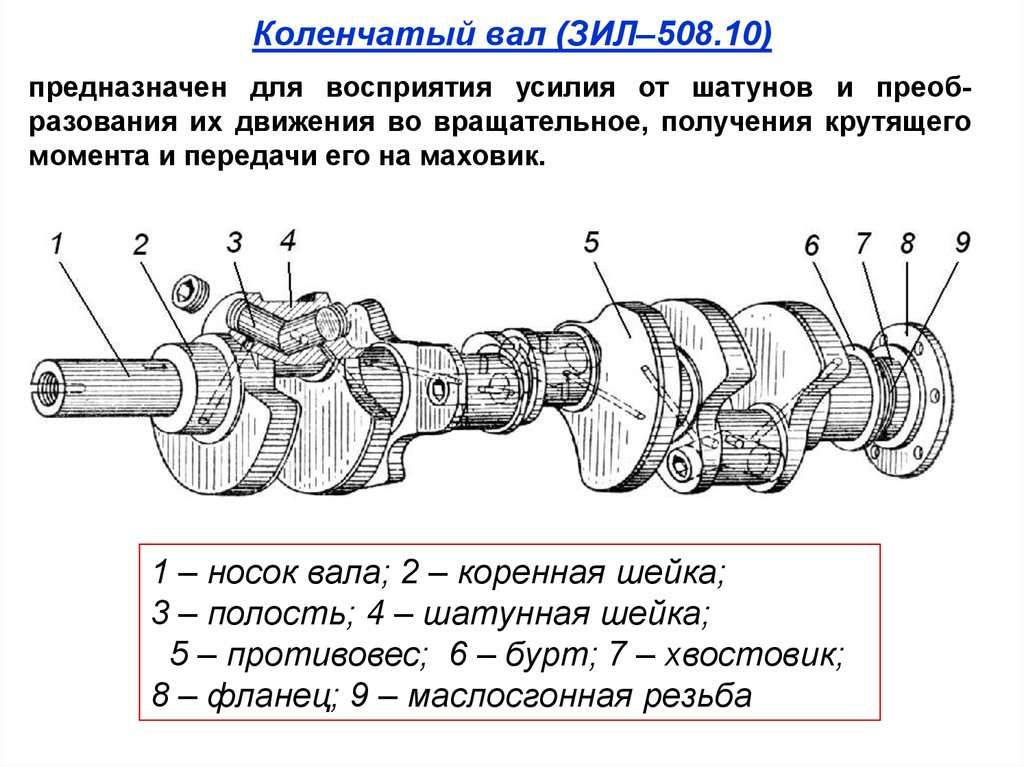

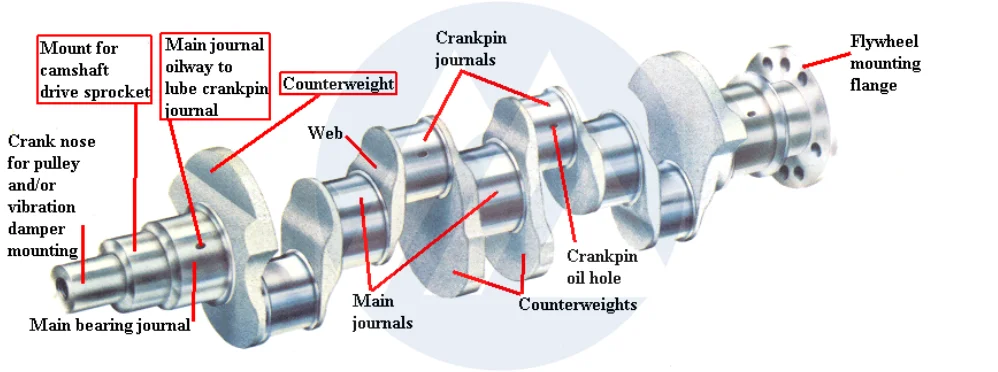

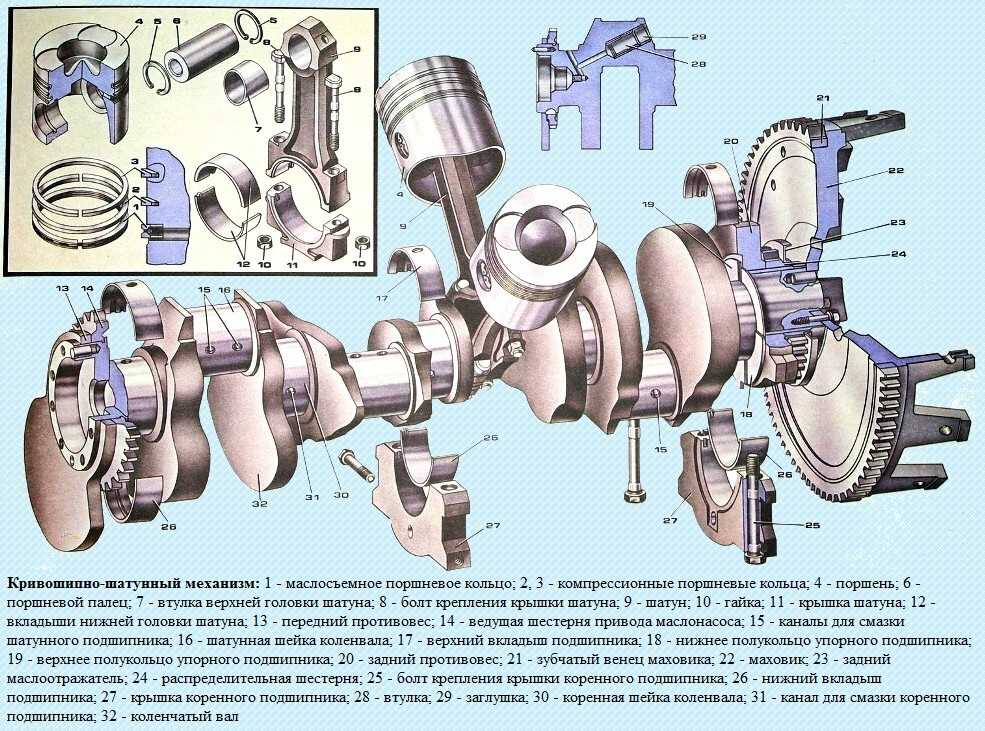

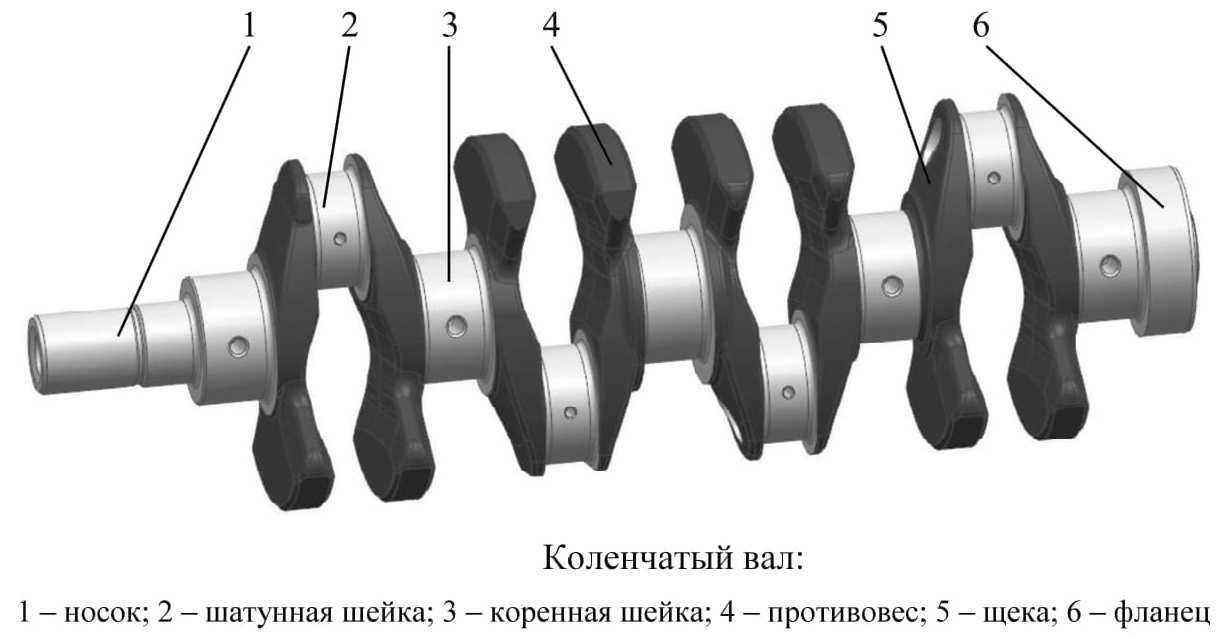

Разные модели этих элементов обладают индивидуальными особенностями. Но в общем конструкция такой детали остается одинаковой и состоит из:

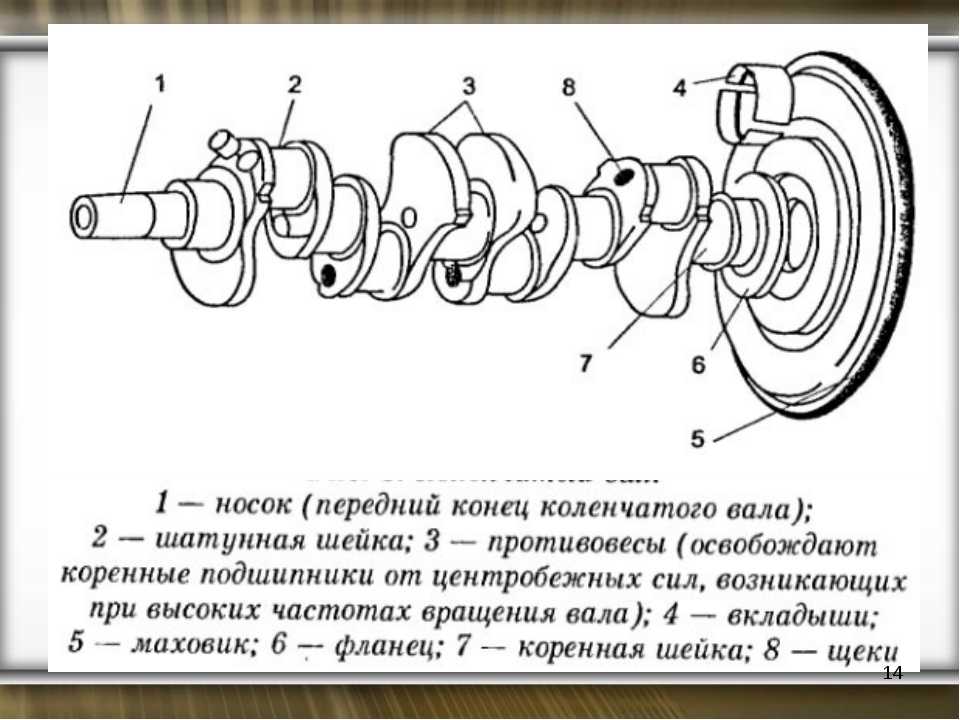

Носка, посадочного места под шестеренку привода распредвала.

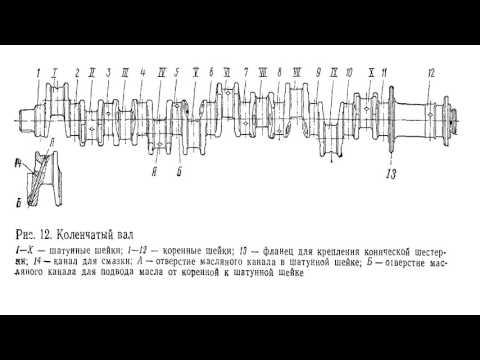

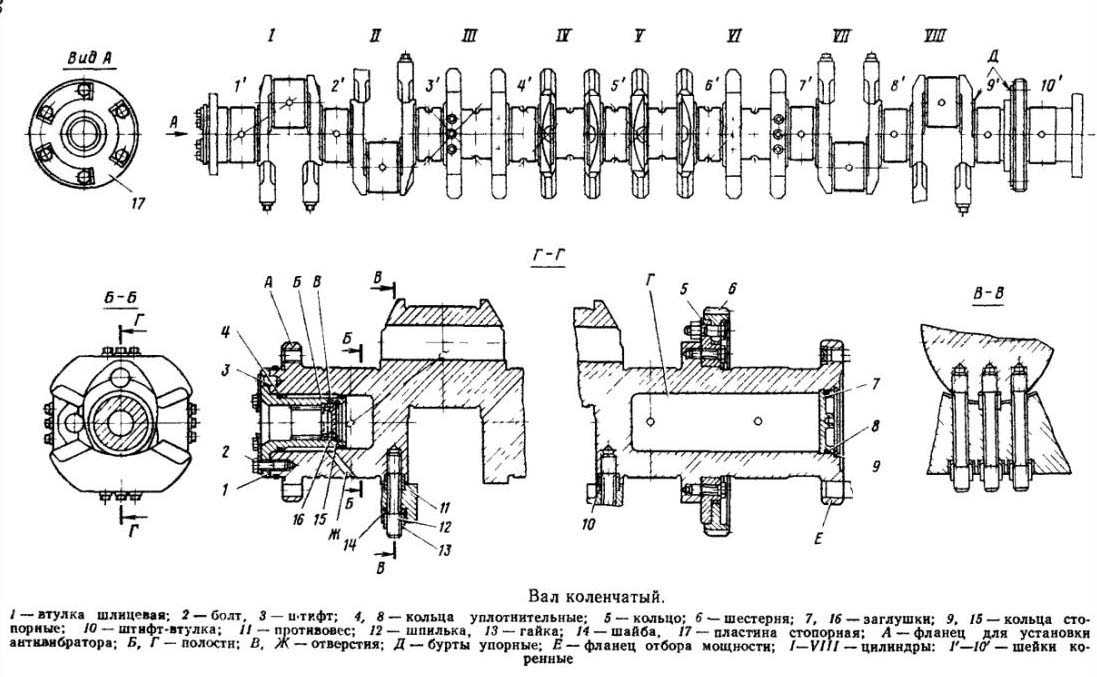

Коренных шеек – служат средством опоры коленвала при монтаже в картер ДВС.

Свободное кручение обеспечивается подшипниками.

Свободное кручение обеспечивается подшипниками.Шатунных шеек – расположены вдоль основной оси с небольшим смещением относительно нее. К каждому ошейку может крепиться 1 или 2 шатуна (например, в V-образных моторах).

Противовесов – как уже было сказано, данные составляющие обеспечивают плавность хода кривошипного изделия. Также маховик препятствует образованию деформаций на теле коленвала. Интересующимся, для чего предназначены и как устроены коленчатые валы, следует помнить, что малейший изгиб на теле элемента может привести к клину двигателя.

Щеки – служат средством соединения шатунных и коренных ошейков. Эти составляющие исполняют роль дополнительного противовеса. При увеличении высоты щек растет величина крутящего момента.

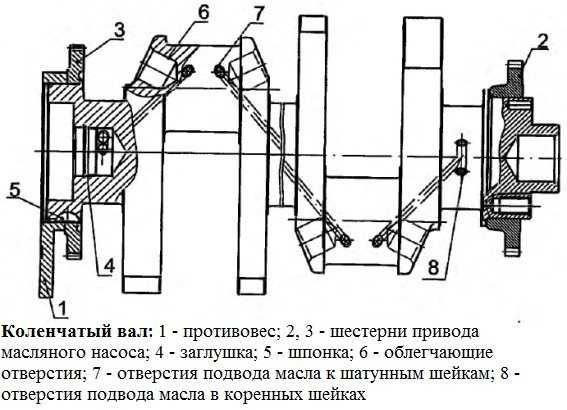

Монтируется кривошипный вал в картере мотора посредством коренных подшипников. Они фиксируются сверху крышками. Смещению коленчатого элемента по основной оси препятствуют упорные кольца. В месте установки хвостовика и носка картер ДВС оснащен сальниками.

В месте установки хвостовика и носка картер ДВС оснащен сальниками.

Типы коленчатых валов

Эти детали бывают полноопорными и неполноопорными. В первых шатунных шеек на 1 меньше, чем коренных. При этом они чередуются между собой. Неполноопорные варианты отличаются большим числом шатунных шеек (иногда смещенных по обеим сторонам щеки).

Процедура производства коленвалов

Ввиду воздействия высоких нагрузок такие детали изготавливают из высокопрочных материалов (чугуна либо стали). Тело кривошипного изделия выполняется в монолитном варианте. Среди видов производства коленчатых валов выделяют методы точения, ковки, литья.

При изготовлении деталей КШМ важно расположение волокон применяемого материала. Чтобы сохранить правильное волоконное строение, применяют гибочные ручьи. После формирования заготовку очищают от окалины (способом травления либо посредством дробометной машины), поддают термической обработке.

Желающим узнать, из чего состоит сырье для производства коленвалов, нужно понимать, что состав сплавов зависит от класса, типа машины. Например, в:

Например, в:

Моделях серийного выпуска – устанавливают чугунные детали, выполненные литейным методом. Такая технология отличается дешевизной.

Спорткарах – применяют стальные кованые элементы. Такие изделия имеют преимуществами в размере, прочности, весе.

Премиум-авто – устанавливают детали, выточенные из цельной заготовки. Эти элементы отличаются долговечностью, надежностью, износостойкостью.

В ходе производства коленвалы балансируют, проверяют чистоту их поверхности. От этого зависит корректность работы изделия.

Наиболее распространенные неисправности кривошипных валов

Самой распространенной проблемой считается износ шатунных шеек коленчатой детали. Эта неисправность появляется ввиду длительного трения частей КШМ между собой. Предупредить такое затруднение невозможно. Другие основные неисправности:

Появление задиров. Причина – недостаточное количество смазки. Из-за этого подшипник частично прилипает к шейке коленчатого вала, ввиду чего на теле кривошипного изделия образуются повреждения.

Деформирование вследствие гидроудара. Такое происходит при попадании в цилиндр жидкости, которую поршневая головка не может сжать.

Разрушение ввиду недостаточной затяжки болта, фиксирующего шкив привода навесных механизмов.

Также проблемы возникают при несвоевременном или неправильном обслуживании элемента.

Стоимость ремонта коленвала, виды ремонтных услуг

Чтобы починить деталь, придется разобрать мотор. Такая операция требует определенного опыта, умений, а также наличия необходимого инструмента. Методы починки основных неисправностей коленчатого вала:

Износ, задиры устраняют шлифовкой. Цена зависит от сложности процедуры восстановления, необходимости выполнения балансировки. Последнюю операцию рекомендуется осуществлять, чтобы предупредить вибрацию отремонтированного элемента в ходе работы.

Деформации устраняются выравниванием кривошипного изделия. Далеко не все мастера берутся за такое, потому и стоимость услуги достаточно высока.

Попадание в цилиндр жидкости устраняется путем определения источника проблемы. Может понадобиться замена связанных с КШМ систем.

Если старый коленвал потрескался, придется купить новый. Следует выбирать оригинал или модель-аналог. Последний вариант поможет сэкономить, но аналоговые детали иногда сильно уступают в качестве оригинальным.

Как правильно обслуживать коленчатый вал?

Чтобы проверить состояние детали, нужно разобрать двигатель автомобиля. Предварительно лучше ознакомиться со схемой коленвала в инструкции производителя. Техобслуживание включает:

промывку элемента бензином;

визуальный осмотр поверхности изделия, сальников, маховика, подшипников;

прочистку масляных каналов;

проверку состояния резиновых уплотнителей.

После выполнения всех процедур и обратного монтажа кривошипный элемент необходимо прокрутить. В случае корректной установки ход будет плавным.

Устройство коленчатого вала — TOREMO

Настройки

Магазин

Контент

Клиенты

Модули

Аккаунт

Заказы

Добавить товар

Высокое качество для Вашей техники

+7 (800) [email protected]Войдите или Зарегистрируйтесь

Главная

О компании

Каталог

Оплата и доставка

Контакты

Основные категории

Поиск по каталогу

Корзина

пуста

Редактирование

Дата:

14.12.2021

Укажите дату публикации новости в формате ДД.ММ.ГГГГ

Заголовок:

Устройство коленчатого вала

Укажите заголовок новости

Настроить SEO теги

Аннотация:

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Укажите краткое содержание новости

Фото: 6666.jpgВыберите фотографию, соответствующую данной новости

Текст на странице

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

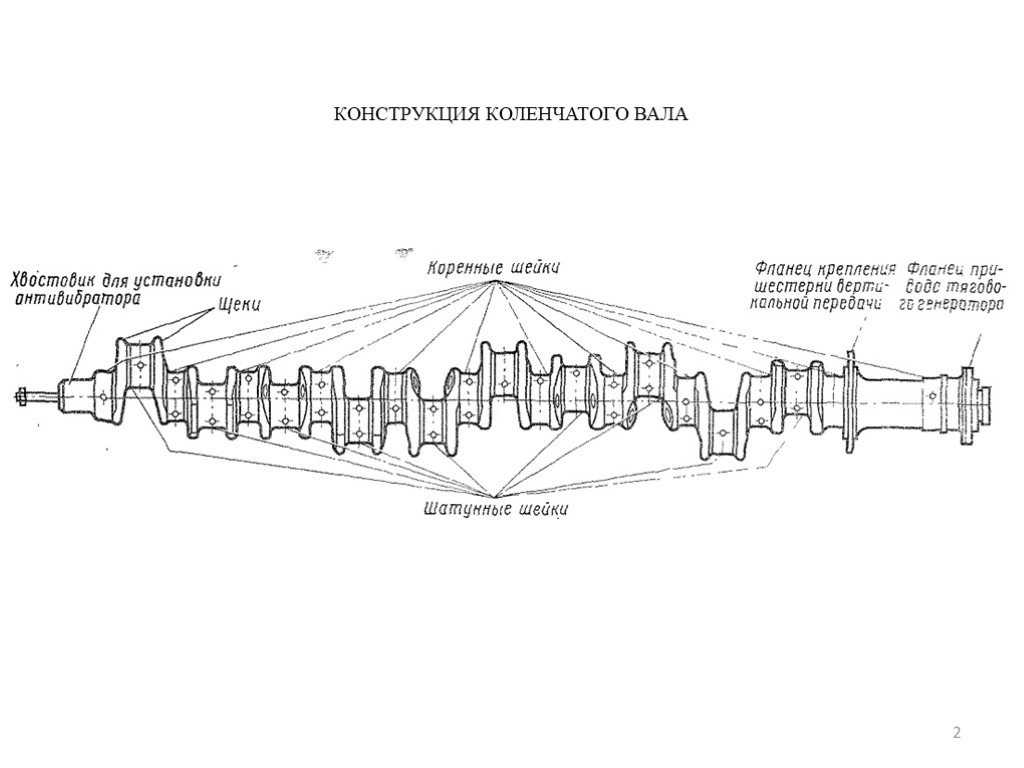

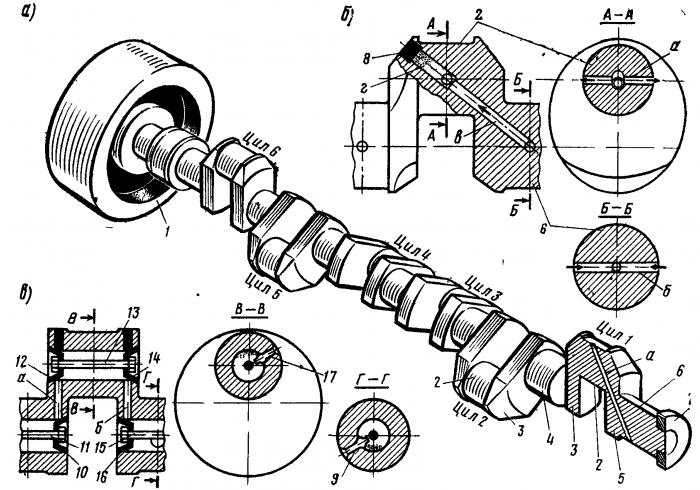

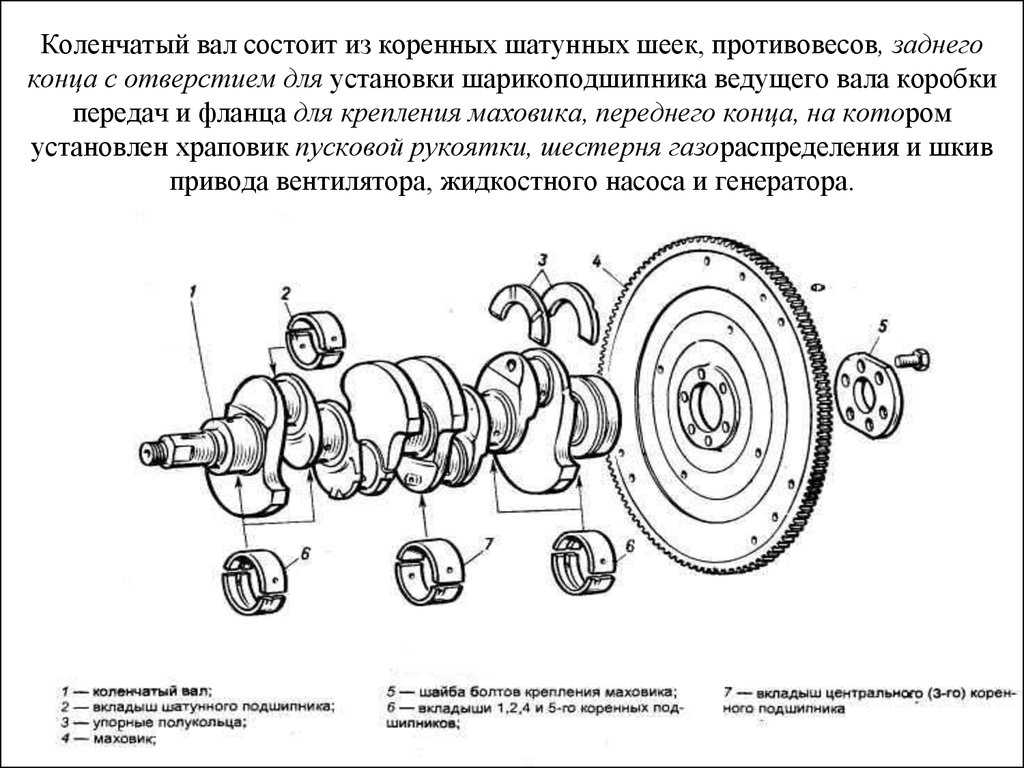

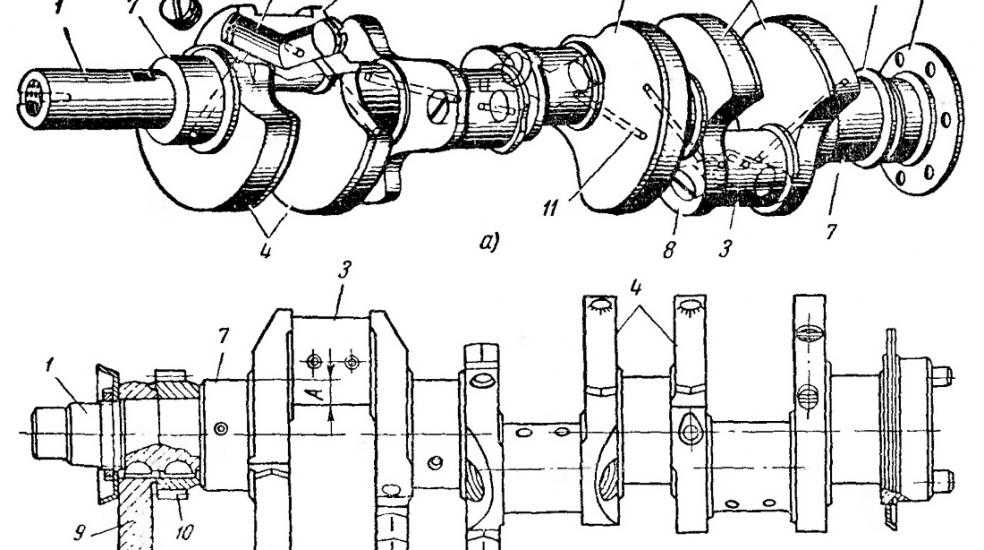

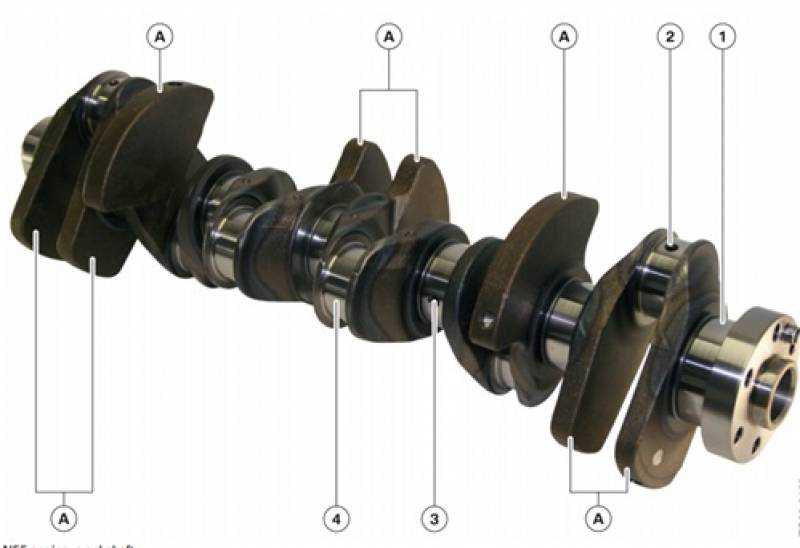

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

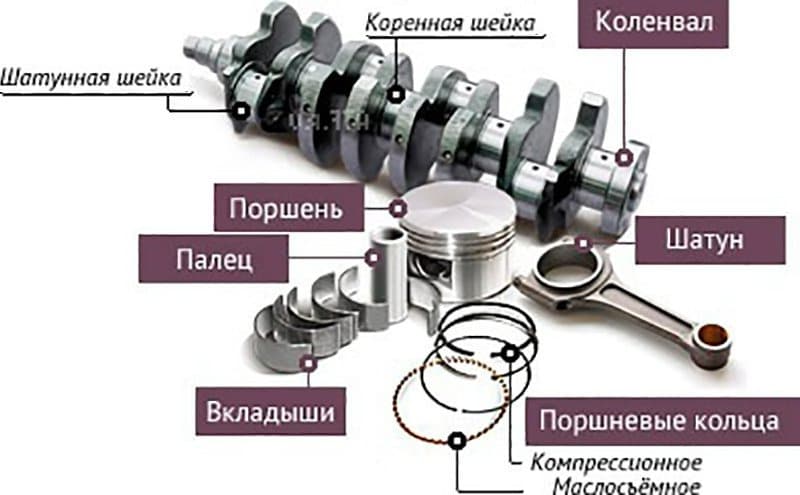

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

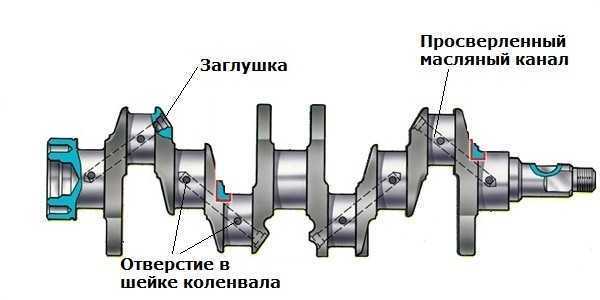

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов.

Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

Шатунные шейки в отличие от коренных шеек всегда смещены в стороны. - Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

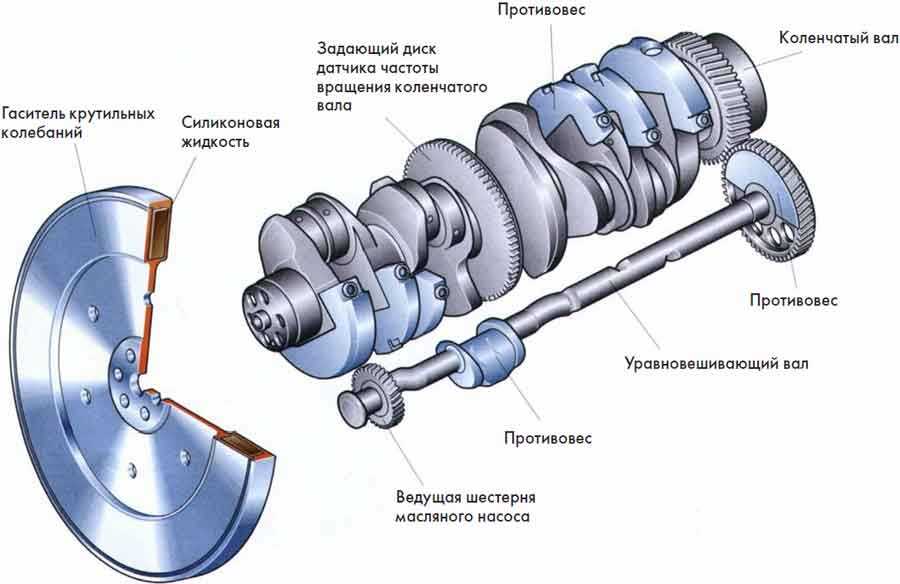

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Подпишитесь на рассылку …и будьте в курсе акций и спецпредложений

Укажите E-mail

Контакты

+7 (800) 551-61-91

[email protected]

Информация

О компании

Оплата и доставка

Пункты выдачи

Гарантии и возврат

Как сделать заказ

Статьи

Оптом

Ищем поставщиков

Документы

Реквизиты

Обработка персональных данных

Политика конфиденциальности

Принимаем к оплате

2021 © «Грааль» — Все права защищены.

Платформа uniSiter

0.12 с

Новый поворот в разработке коленчатых валов. Гоночная индустрия.

Конструкция коленчатого вала становится все более всеобъемлющей.

«Все хотят чего-то немного другого», — заметил Ник Боэс из Shaftech, Фостория, Огайо. «Получился клиент с драгботом. У него большая кривошипная рукоятка Ford с шатунными шейками Hemi и нос от Chevrolet. У нас появляется все больше и больше таких чудиков, где все понемногу. Каждый хочет, чтобы его собственное маленькое вращение сделало его уникальным. Но мы не можем хранить такие вещи, потому что мы никогда не избавимся от следующего».

Но мы не можем хранить такие вещи, потому что мы никогда не избавимся от следующего».

Boes не производит коленчатые валы, а скорее ремонтирует, модифицирует и наносит покрытие, поэтому он видит широкий выбор коленчатых валов, которые сейчас наводняют рынок, особенно потому, что эти избирательные гонщики могут не иметь возможности получить дубликат коленчатого вала в течение некоторого времени.

«Они все переходят на одноразовые детали. Когда у парня что-то подобное болит и он хочет заказать рукоятку сейчас, они могут сказать, что через 16 недель, но ему повезет, если он действительно получит ее именно тогда», — сказал Боэс.

Как и большинство других секторов гоночной индустрии, производители коленчатых валов оставались занятыми во время пандемии и часто боролись с одними и теми же проблемами нехватки рабочей силы и запчастей.

«Просто получаю грузовики», — добавил Мэтт Полена из K1 Technologies, Ментор, Огайо. «Не хватает грузовых автомобилей, чтобы доставить груз из пункта А в пункт Б».

«Я разговаривал с клиентом, у которого было 32 мотора на полу, и он не мог достать достаточно деталей, чтобы закончить хотя бы один из них», — согласился Джон Партридж из Bullet Cams, Олив Бранч, Миссисипи.

Горячие тенденции

Несмотря на некоторые неудачи, новые продукты появляются в магазинах по мере того, как все больше приложений становятся популярными или производители кривошипов расширяют свои каталоги.

«Компания Howard выпустила как LS, так и крупноблочные шатуны Chevy в нашей серии Reaper незадолго до того, как пандемия остановила все», — отметил Кирк Питерс из Howards Cams, Ошкош, Висконсин. «Мы считаем, что эти два потребительских рынка имели и в настоящее время имеют самый большой потенциал для роста рынка. Кроме того, LS — это волна будущего, и Ховардс планирует решить эти проблемы с помощью более качественного продукта, такого как зазоры противовеса в центре машины, чтобы наши шатуны можно было использовать как в стандартных, так и в послепродажных блоках. Добавление центральных противовесов на шатуны LS и BBC увеличило срок службы коленчатых валов с большим ходом».

Добавление центральных противовесов на шатуны LS и BBC увеличило срок службы коленчатых валов с большим ходом».

Коленчатые валы с центральным или восемью противовесами, безусловно, сейчас являются одной из самых горячих тем в отрасли.

Одной из самых популярных тенденций этого года является конструкция с восемью или центральным противовесом.

«Мы выпускаем новый коленчатый вал LS из заготовки с восемью противовесами», — сказал Том Молнар из Molnar Technologies, Кентвуд, Мичиган.

«Мы предлагаем больше коленчатых валов с центральным противовесом, чем когда-либо прежде. Первыми выкатились Chevy big block, а за ними последовал LS», — повторил Алан Дэвис из Eagle Specialty Products, Саутхейвен, штат Миссисипи. По его словам, шатуны традиционной конструкции также будут на переднем крае усилий компании. «Мы прилагаем большие усилия для разработки специального коленчатого вала для использования в серии спринтерских автомобилей RaceSaver. Мы хотим предложить больше, чем просто модифицированную версию стандартного коленчатого вала. Мы хотим не только снизить затраты, но и повысить производительность и долговечность, оставаясь при этом в рамках правил RaceSaver».

Мы хотим не только снизить затраты, но и повысить производительность и долговечность, оставаясь при этом в рамках правил RaceSaver».

Дебаты по поводу выбора между коленчатым валом V8 с шестью или восемью противовесами, кажется, сосредоточены на весе и нежелательной вибрации.

«Центральные противовесы используются для уменьшения изгиба коленчатого вала при экстремальных уровнях мощности и оборотов», — пояснил Дэвис. «Это также повысит долговечность и усталостную прочность. Гонщики развивают больше мощности, чем когда-либо».

Конструкция коленчатого вала становится все более специализированной по мере того, как число нестандартных конфигураций двигателей увеличивается, а мощность достигает беспрецедентного уровня. Фото предоставлено Eagle Specialty Products.

«Многим людям не нравится лишний вес», — возразил Молнар, отметив, что есть определенные рынки, которые действительно нуждаются в конструкциях с полным противовесом. «Чем длиннее ход, тем больше потребность в восьми противовесах. Более короткие штрихи в них не так сильно нуждаются».

Более короткие штрихи в них не так сильно нуждаются».

Молнар отметил, что «противовесы не обязательно улучшат производительность, но продлят срок службы. У вас есть силы, тянущие все штифты стержня. Вам нужен противовес, противоположный этим силам, чтобы уменьшить изгиб. Речь идет не о балансировке, а об уменьшении изгиба».

Инженеры компании Lunati в Олив-Бранч, штат Миссисипи, согласны с преимуществами конструкции с восемью противовесами, но планируют добавить еще одну особенность. «Спрос на восьмиконтурный противовес исходит от хардкорных гонщиков, — сказал Уилл Вэнс. «Это тот же сценарий, который мы прошли с большим блоком Chevy. Все поняли, что шесть противовесов — это хорошо для уличного применения, но если вы создаете реальную мощность, вы можете получить слишком много кривошипа. Теперь мы видим двигатели LS объемом 450 кубических дюймов, развивающие скорость более 7500 об/мин. Кривошипный хлыст может стать для них проблемой».

Чтобы выделить свой коленчатый вал среди конкурентов, Lunati планирует использовать свою запатентованную технологию отделки Black Magic, которая в настоящее время используется в премиальной линейке распределительных валов LS. Внутреннее покрытие добавляет твердости и сглаживает поверхность, оставляя на металле уникальный вид черного хрома.

Внутреннее покрытие добавляет твердости и сглаживает поверхность, оставляя на металле уникальный вид черного хрома.

«Покрытие действительно улучшает показатель RA», — добавил Вэнс. «Он заполняет любые дефекты, оставшиеся после обработки. Мы собираемся сделать то же самое с коленчатыми валами. Это не увеличит мощность, но может увеличить срок службы подшипника. Если мы сможем запустить эту рукоятку с восемью противовесами, она, вероятно, будет представлена с игрой на бренде Black Magic».

Еще одним популярным рынком для производителей являются большие дизельные двигатели, используемые для буксировки тракторов. Компания Callies, базирующаяся в Фостории, штат Огайо, выпустила кривошип, разработанный для двигателя International DT466, после того, как пара местных гонщиков привезла кривошип вторичного рынка для проверки. Инженеры внесли несколько изменений в конструкцию, чтобы усилить предложение заготовок Callies, и теперь обсуждают с гонщиками необходимость дополнительного хода. Этот проект открывает дополнительные возможности на рынке, где коленчатые валы могут весить до 250 фунтов.

Этот проект открывает дополнительные возможности на рынке, где коленчатые валы могут весить до 250 фунтов.

«Вероятно, John Deere — это то, что мы сделаем очень скоро», — сказал Брук Пайпер. «Мы собираемся преследовать больших чудаков на рынке тракторов».

Если говорить более традиционно, Callies разрабатывает кривошип специально для блока заготовок, изготовленного компанией Bullet Race Engineering в Австралии, по образцу платформы Nissan RB30.

«Они нацелены на рынок Toyota 2JZ», — добавила Пайпер.

Грязные поздние модели с блоками цилиндров с центральным отверстием 4500 дюймов составляют еще один популярный сегмент в индустрии кривошипов.

«Мы производим много коленчатых валов для них», — объяснил Питер Харрис из Crower Cams, Сан-Диего, Калифорния. «Эти поздние модели очень требовательны к деталям. Гармоники, происходящие в этих двигателях, могут быть очень плохими. Нам нужно было усилить шатуны».

Что касается производителей оригинального оборудования, то новые стандарты экономии топлива и выбросов стимулируют развитие поставщика уровня 1 Pankl, который базируется в Австрии, но также имеет операции в США.

«Наши клиенты начали работать над двигателями внутреннего сгорания с более высоким КПД, такими как VCR [переменная степень сжатия] и концепции с оппозитными поршнями, которые требуют специальной конструкции коленчатого вала», — сказал Кристоф Вахманн.

Новые направления

Большая часть производства коленчатых валов перешла на комфортный темп. У каждого производителя есть своя любимая сталь, и хотя могут быть разные взгляды на термообработку, кривошипы долговечнее, чем когда-либо. Производители двигателей часто имеют стандартные заказы и не отклоняются от своих любимых весов или размеров цапф. Они экспериментировали в прошлом, но теперь знают, что работает. и они довольны результатами.

Это не значит, что нельзя рисковать. Одно из самых оживленных направлений на рынке — плоский коленчатый вал. Помимо Формулы 1, коленчатые валы с плоской плоскостью были испытаны, но не были хорошо приняты в других гоночных объектах. Среди приведенных причин было то, что производители двигателей устали гоняться за амортизаторами по всему стенду, потому что плоские кривошипы могут быть печально известны проблемами с вибрацией.

Несмотря на трудности, интерес есть. Ford разработал плоский коленчатый вал для своего 5,2-литрового двигателя Voodoo, используемого в программах Mustang GT350 и GT350R.

Производители инвестируют в оборудование для новых применений и развивающихся рынков, например, в этот коленчатый вал для тягачей. «Мы усердно работаем над повышением производительности и гибкости за счет технологии обработки», — сказал наш источник в Callies Performance Products.

«Мы производим больше плоских коленчатых валов из заготовок», — сказал Том Либ из Scat Crankshafts в Редондо-Бич, Калифорния. «Мы делаем их для двигателей, отличных от Ford. Создатели двигателей наконец-то поняли, что такое кривошип с плоской плоскостью. А кривошип с плоской плоскостью — это использование выхлопной системы для настройки».

Либ сказал, что существует неправильное представление о коллекторах равной длины при использовании обычного коленчатого вала с углом поворота 90 градусов в двигателе V8. Но с кривошипом на 180 градусов коллекторы одинаковой длины будут использовать динамику выхлопа, создаваемую при открытии цилиндров на 180 градусов.

Но с кривошипом на 180 градусов коллекторы одинаковой длины будут использовать динамику выхлопа, создаваемую при открытии цилиндров на 180 градусов.

«Вы можете отрегулировать длину коллектора, но все четыре одновременно, и теперь вы можете использовать выхлоп для настройки впуска», — предложил Либ, добавив, что Форд решил многие проблемы с вибрацией, используя конфигурация вверх-вниз-вверх-вниз для расположения штифтов стержня вместо конфигурации вверх-вниз-вниз-вверх, часто используемой в других плоскостных приложениях.

«Это изменило баланс порядка стрельбы из стороны в сторону», — добавил Либ. «Таким образом, он движется вперед-назад, вперед-назад, чтобы выровнять нагрузку на кривошип и снизить вибрацию».

Тем не менее, дебаты продолжаются.

«Есть вещи, которые происходят в кривошипе с плоской плоскостью, которые невозможно исправить», — предупредил Молнар. «Вы не можете зафиксировать некоторые силы, даже если кривошип сбалансирован правильно. Эти двигатели трясутся. Они могут получить более высокие характеристики, как в болиде Формулы-1. Но в основном они говорят водителям: «Если вам не нравится, как вибрирует руль, мы найдем кого-нибудь другого».0008

Они могут получить более высокие характеристики, как в болиде Формулы-1. Но в основном они говорят водителям: «Если вам не нравится, как вибрирует руль, мы найдем кого-нибудь другого».0008

Несомненно, производители двигателей предъявляют высокие требования к своим коленчатым валам. Боэс сказал, что сбор данных об одном из двигателей, тянущих за собой трактор, показал, что турбонаддув достиг пика в 425 фунтов за одно тяговое усилие.

«Если подумать, это ошеломляющая цифра», — сказал он. «К нам поступило гораздо больше запросов на ремонт шатунов. Я думаю, что это двояко. Затраты продолжают расти, поэтому ремонт становится более осуществимым. Кроме того, доступность становится проблемой».

«Большие турбо, настоящие мощные приложения для дрэг-рейсинга, кажется, являются волной будущего», — отметил Харрис. «Гонки вне закона и без подготовки. Некоторые из этих парней развивают мощность в две, три и четыре тысячи лошадиных сил. Попытка удержать коленчатый вал там, пока он пытается вытолкнуться из нижней части блока, довольно сложна».

Несмотря на то, что у многих в отрасли есть удобные предпочтения в отношении кривошипов, до сих пор ведутся споры по таким вопросам, как материалы и количество противовесов. Фото любезно предоставлено компанией Crower Cams & Equipment Co.

Повышение прочности коленчатого вала часто возрождает споры о заготовке и ковке.

«Найдется место для обоих», — сказал Питерс. «Если нет доступной поковки, лучше всего построить коленчатый вал из цельного круглого куска материала. Все сводится к изготовлению цельного коленчатого вала, когда ничего другого нет».

«На самом деле никаких споров нет, только неверное толкование замысла дизайна и жизнеспособности производства», — подтвердил Дэвис. «Кованая деталь будет прочнее заготовки, если нет других различий в размерах, материалах или иных параметрах. Я действительно думаю, что интересно, что автомобильная промышленность — единственная отрасль, которая, кажется, запуталась в этом. Идите куда-нибудь еще в любой отрасли, связанной с машинами, и это даже не тема, о которой кто-то говорит. Почему, например, у нас нет ручных инструментов для заготовок?

Почему, например, у нас нет ручных инструментов для заготовок?

«Думаю, все началось с того, что когда-то все, что у кого-либо было, были оригинальными деталями, а поковки на вторичном рынке еще не были рентабельными», — продолжил Дэвис. «Тем не менее, высококачественный гоночный шатун всегда будет цельным. Поковки OE были лишь немного лучше, потому что используемые материалы все еще были не очень прочными по сравнению с хромомолибденовыми сталями. Я думаю, что высокая репутация просто сохранилась на протяжении многих лет».

Что дальше

Заглядывая вперед, некоторые поставщики кривошипов обновляют свои производственные мощности, а другие используют передовые технологии, такие как 3D-печать. Callies и ее дочерняя компания Energy Manufacturing в ближайшем будущем введут в эксплуатацию три новых многооперационных станка WFL.

«Мы усердно работаем над повышением производительности и гибкости за счет технологии обработки», — сказал Пайпер. «Один из WFL — монстр. Он также мог иметь коленчатый вал диаметром 40 дюймов и длиной 20 футов. Это дает нам возможность для более длительных приложений».

Он также мог иметь коленчатый вал диаметром 40 дюймов и длиной 20 футов. Это дает нам возможность для более длительных приложений».

Производителей все чаще просят создавать кривошипы для двигателей, которые представляют собой «конгломерат всего понемногу», отметил наш источник в Shaftech.

«Аддитивное производство уже возможно, но затраты высоки», — сказал Вахманн. «Преимуществом будет меньший вес с лучшими системами жесткости и смазки».

Консолидация рынка станет фактором будущих планов развития. K1 недавно выпустила коленчатый вал для Hemi Gen III, а дочерняя компания Dart Machinery разрабатывает блок Hemi.

«Вместе с другими нашими брендами мы работали над деталями Hemi Gen III в дополнение к блоку Dart», — сказала Полена, отметив, что согласованные вращающиеся узлы с кривошипом и шатунами K1 и поршнями Wiseco полезны для производителей двигателей. «У нас есть пара вращающихся узлов K1 только для платформы LS, но мы работаем и над другими приложениями, чтобы убедиться, что все подходит. Это требует больших догадок по сравнению с попыткой собрать вместе детали разных брендов по отдельности».

Это требует больших догадок по сравнению с попыткой собрать вместе детали разных брендов по отдельности».

Платформа Ford Godzilla также привлекает внимание на K1; в противном случае действующей директивой является контроль качества.

«Мы стремимся сохранить более жесткие допуски на коленчатый вал, чем те, которые мы используем в настоящее время», — добавила Полена. «У нас еще нет кривошипа для Годзиллы, но у нас есть шатуны и изготовлены специальные поршни».

Что касается пользовательской стороны, Bullet продолжает модифицировать поковки, чтобы сделать их легальными для гонок Super Stock. Одной из ключевых корректировок является добавление хода поршня 0,015 дюйма, что является законным в соответствии с правилами NHRA.

Плоские кривошипы набирают популярность, в основном из-за открываемых ими возможностей настройки, согласно нашему источнику в Scat Crankshafts.

«Обычно мы вставляем только 0,013 дюйма, чтобы дать покупателю некоторую амортизацию», — сказал Партридж. «Тогда мы делаем их максимально легкими в рамках правил, а это значит, что противовесы нельзя подрезать. Их тоже нельзя обрезать ножом, но передние кромки перекатываем. И мы можем запустить любой диаметр подшипника. Обычно это Chevy 283 для сети и Honda для удилищ, но мы можем сделать любой размер, который они захотят. Когда мы заканчиваем с ними, они обычно весят от 40 до 42 фунтов».

«Тогда мы делаем их максимально легкими в рамках правил, а это значит, что противовесы нельзя подрезать. Их тоже нельзя обрезать ножом, но передние кромки перекатываем. И мы можем запустить любой диаметр подшипника. Обычно это Chevy 283 для сети и Honda для удилищ, но мы можем сделать любой размер, который они захотят. Когда мы заканчиваем с ними, они обычно весят от 40 до 42 фунтов».

Получение необработанных поковок является приоритетом Bullet. Сначала компания пытается найти поковки в США, а затем выходит на зарубежные рынки.

«Мы делаем всю работу своими силами, чтобы сделать их такими, как мы хотим, вместо того, чтобы покупать что-то уже готовое и пытаться его перенастроить», — добавил Партридж. «Это специальный чудик, и не так много людей делают это. Громкость настолько мала, что большинство других не хотят с этим возиться. Двое моих работников в основном этим и занимаются».

Удовлетворение спроса будет главным приоритетом для поставщиков коленчатых валов, даже когда сезон гонок подходит к концу. Зимние месяцы всегда напряжены для производителей двигателей, и они по понятным причинам беспокоятся о доставке запчастей.

Зимние месяцы всегда напряжены для производителей двигателей, и они по понятным причинам беспокоятся о доставке запчастей.

«Некоторые клиенты в основном говорят мне: «Просто не позволяйте мне исчерпать коленчатые валы», и я стараюсь всегда иметь в магазине не менее 20», — отметил Харрис. — Значит, там хороший бизнес.

Демпфер Вопрос

—

Запускать демпфер или нет. Иногда это викторина недели в гоночных гаражах.

Амортизаторы, также называемые балансиром гармоник, предназначены для уменьшения нежелательных гармоник, возникающих при изгибе и скручивании коленчатого вала при больших нагрузках. Рынок послепродажного обслуживания автомобилей предлагает гонщикам четыре типа: вязкие, маятниковые, фрикционные и эластомерные. У производителей каждого типа есть свои постоянные клиенты, поскольку у каждой конструкции есть свои плюсы и минусы, которые производители двигателей взвешивают, прежде чем выбрать ее для конкретного применения.

Но есть гоночные классы, где амортизаторы не используются, и это не всегда хорошая идея.

«У нас был импортный гонщик, у которого действительно были проблемы с изгибом кривошипа», — вспоминает Джей Си Битти-младший из ATI Performance Products, Балтимор, Мэриленд, производителя эластомерных амортизаторов. «В то время у него не было демпфера. Когда он ездил на двухступенчатой, машина не сидела на месте».

ATI предложила пакет демпферов, который работал. «Оказывается, кривошип изгибался так сильно, что задняя часть кривошипа изгибалась и немного зацепляла сцепление, когда оно изгибалось, заставляя машину ползти вперед», — объяснил Битти.

Кажется, производители демпферов постоянно рассказывают клиентам о преимуществах своей продукции, включая тех гонщиков, которые отказываются их использовать. Они указывают на меньший износ подшипников и меньший риск выхода из строя коленчатого вала, что снижает затраты.

Хотя некоторые производители двигателей сомневаются в необходимости использования демпферов гармоник, производители говорят, что повышенный срок службы и надежность, которые они обеспечивают, являются достаточной причиной для их использования.

«Автомобили Sprint и Formula 1 — по слухам, оба возражают против интеграции амортизаторов — в настоящее время используют амортизаторы или использовали их», — сказал Брайан ЛеБаррон из Fluidampr, Спрингвилл, Нью-Йорк, производителя демпфера вязкостного типа. «Fluidampr недавно добился большого успеха с вязкостным демпфером малого диаметра на вдохновленном Формулой 1, 1000 л.с., 10 500 об/мин, 39OEM-двигатель V12 объемом 6 кубических дюймов. Разработчик двигателя поместил демпфер в корпус ГРМ и использовал активное масляное охлаждение, чтобы не требовать обслуживания демпфера. В дополнение к закрытому демпферу коленчатого вала использовались четыре вязкостных демпфера распределительных валов, чтобы уменьшить эффекты крутильных колебаний в самом клапанном механизме».

Производители двигателей автомобилей Sprint всегда беспокоились о весе и упаковке, когда пытались установить демпфер на одной линии с водяным насосом. Тем не менее, есть преимущества.

«Они отказываются от лошадиных сил, более высоких оборотов и долговечности своего двигателя и/или его компонентов», — добавил Битти. «Если вы не можете убедить гонщика в том, что несколько фунтов высвобождают много энергии, то я не уверен, что получится». — Mike Magda

«Если вы не можете убедить гонщика в том, что несколько фунтов высвобождают много энергии, то я не уверен, что получится». — Mike Magda

Источники

—

ATI Performance Products

Atiracing.com

Bullet Racing Cams

Callecams.com

Performance Performance Performance

Callecams.com

Callies Performanc0041

Crower Cams & Equipment Co.

crower.com

Eagle Specialty Products

eaglerod.com

Fluidampr

fluidampr.com

Howards Cams

howardscams.com

K1 Technologies

k1technologies.com

Lunati

lunatipower.com

Коленчатые валы Mile High

milehighcranks.com

Molnar Technologies0003 Molnartechnologies.com

Pankl Racing Systems

Pankl. com/en/

com/en/

Scat Enterprises

Scatcrankshafts.com

Shaftech

Shaftech. В наши дни кривошип не обязательно должен был быть очень сложным или мощным, потому что большинство двигателей имели рядную конструкцию, а нагрузки и скорости были относительно низкими. Перенесемся в сегодняшний день. Эволюция технологии двигателей, мощности и производительности привела к созданию коленчатых валов нового поколения, которые являются механическим произведением искусства. Обработанные на станке с ЧПУ, отполированные и отбалансированные до совершенства, сегодняшние кривошипы мало чем напоминают своих древних предков.

Все кривошипы современных высокооборотных рядных двигателей и двигателей с V-образным блоком имеют противовесы для компенсации возвратно-поступательного движения массы поршней и шатунов. Без этого внутреннего баланса двигатели быстро развалились бы. Обработка с ЧПУ позволяет размещать противовесы в более идеальных местах для улучшения баланса и уменьшения массы. Одним из ограничений поковок является то, что коленчатый вал должен выходить из штампа после того, как ему придана форма. Из-за этого приходится несколько усложнять расположение противовесов и требуется дополнительная обработка для удаления лишнего металла после выхода кривошипа из кузницы.

Одним из ограничений поковок является то, что коленчатый вал должен выходить из штампа после того, как ему придана форма. Из-за этого приходится несколько усложнять расположение противовесов и требуется дополнительная обработка для удаления лишнего металла после выхода кривошипа из кузницы.

Металл современных кованых и штампованных стальных шатунов также намного прочнее чугуна, используемого в обычных шатунах легковых автомобилей. Многие литые кривошипы изготовлены из высокоуглеродистой легированной стали 1053. Этот материал имеет прочность на растяжение от 100 000 до 110 000 фунтов на квадратный дюйм, что достаточно для приложений мощностью от 400 до 450 лошадиных сил (в зависимости от размера шеек). Но для уличных или гоночных двигателей с более высокой мощностью необходим какой-либо кованый или цельный кривошип.

Некоторые менее дорогие кованые кривошипы изготовлены из стали марки 5140 (которая имеет предел прочности при растяжении 115 000 фунтов на квадратный дюйм), но большинство кованых и цельных кривошипов изготовлены из стали 4130, 4340 или другой высококачественной легированной стали. Поставщики коленчатых валов могут использовать разные сплавы в разных продуктовых линейках, в зависимости от области применения и требований к прочности.

Поставщики коленчатых валов могут использовать разные сплавы в разных продуктовых линейках, в зависимости от области применения и требований к прочности.

Шатуны, изготовленные из сплава 4130, имеют показатель прочности на растяжение от 120 000 до 125 000 фунтов на квадратный дюйм. Шатуны, изготовленные из 4340 и подобных сплавов, могут иметь предел прочности при растяжении от 140 000 до 145 000 фунтов на квадратный дюйм или выше, а рейтинг усталостной прочности от 160 000 до 165 000 фунтов на квадратный дюйм или более в зависимости от термической обработки и качества сплава. Волшебными ингредиентами, повышающими прочность, являются хром, никель и молибден.

Процентное содержание этих ингредиентов должно тщательно контролироваться и находиться в определенных пределах для достижения этих значений, поэтому контроль качества абсолютно необходим для максимальной прочности и надежности. Американское общество металлов определяет ингредиенты и процентное содержание этих ингредиентов, которые необходимы для соответствия критериям для конкретного сплава.

Производители коленчатых валов довольно скромно относятся к тому, откуда они берут металл для кривошипов и где получают поковки. Большинство поковок в настоящее время производится в Китае из-за низкой стоимости рабочей силы и инструментов. Поковки по-прежнему производятся в США, но не в таких количествах, как те, что поступают сюда из Китая.

Согласно одному источнику, от 15 до 20 производителей коленчатых валов в Китае производят кривошипы для вторичного рынка США. Некоторые из этих производителей способны производить высококачественную готовую продукцию, в то время как другие лучше подходят для поставки поковок с грубой механической обработкой, которые здесь подвергаются окончательной механической обработке.

Большинство отечественных поставщиков высококачественных гоночных шатунов говорят, что они предпочитают выполнять чистовую обработку поковок на собственном станке, независимо от того, закупают ли они поковки из Китая или США. Это дает им полный контроль над точностью размеров, а также качество работы.

Важным моментом здесь является не то, откуда была получена конкретная поковка или где она была обработана, а то, точно ли обработан коленчатый вал с жесткими допусками и соответствует ли он требованиям прочности для применения. Шейки высококачественного кривошипа должны быть идеально круглыми и плоскими по бокам, без конусности, выпуклой или вогнутой кривизны. Расположение шеек должно быть точно пронумеровано для точных фаз газораспределения и зажигания.

Противовесы должны быть точно установлены и иметь размер, чтобы компенсировать возвратно-поступательную массу поршней и штоков. Если рукоятка соответствует этим критериям, это хорошая рукоятка. Если это не так, может потребоваться много доработок, прежде чем его можно будет использовать , и это то, что вы должны учитывать в своих затратах на сборку двигателя, если вам в конечном итоге придется переделывать кривошип по выгодной цене.

Также важно убедиться, что кривошип имеет достаточную прочность для применения. Недорогая рукоятка начального уровня не выдержит суровых условий гонок, как гоночная рукоятка высокого класса.

Недорогая рукоятка начального уровня не выдержит суровых условий гонок, как гоночная рукоятка высокого класса.

Почему ломаются шатуны

Слишком большая мощность со штатным литым шатуном почти наверняка приведет к катастрофе. Как только вы превысите от 400 до 450 лошадиных сил с литой рукояткой с маленьким блоком или 550 лошадиных сил с рукояткой с большим литым блоком, риск поломки значительно возрастет. Если вы строите двигатель, который будет продуваться, форсироваться или использовать NOx, вам всегда следует переходить на кривошип из кованой или стальной заготовки.

Усталость металла в результате изгиба также может привести к поломке кривошипа. Чем жестче кривошип, тем он жестче и меньше прогибается. Это хорошо. Но если шейки слишком малы или с кривошипа удалено слишком много металла, чтобы его облегчить, изгиб увеличивается вместе с риском поломки.

Трещины часто возникают в местах с высокой нагрузкой, например, на галтелях шейки, возле отверстий для смазки или около носика, где есть высокие нагрузки от приводных ремней или гармонического балансира, который может быть разбалансирован. Большинство высокопроизводительных кривошипов обрабатываются с большим радиусом галтелей шейки (для чего может потребоваться использование шатуна и коренных подшипников со скошенной кромкой). Также доступны кривошипы с увеличенным патрубком для воздуходувок или других применений, в которых на кривошип оказывается необычно большая нагрузка от ремня.

Большинство высокопроизводительных кривошипов обрабатываются с большим радиусом галтелей шейки (для чего может потребоваться использование шатуна и коренных подшипников со скошенной кромкой). Также доступны кривошипы с увеличенным патрубком для воздуходувок или других применений, в которых на кривошип оказывается необычно большая нагрузка от ремня.

Балансировка

Балансировка абсолютно необходима для любого двигателя с высокими оборотами. Нагрузка на кривошип растет экспоненциально с увеличением оборотов. Вот почему многие производители двигателей хотят, чтобы вращающийся узел был сбалансирован с точностью до десятых долей грамма.

В двигателях V6, V8 и V10 поршни движутся в разных плоскостях. Для этого требуются противовесы коленчатого вала, чтобы компенсировать возвратно-поступательный вес поршней, колец, поршневых пальцев и верхней половины шатунов. Противовесы сглаживают вибрации, но также увеличивают вес кривошипа. Это, в свою очередь, увеличивает инерцию кривошипа. Таким образом, уменьшение размера и/или количества противовесов — это уловка, которая часто используется в легких гоночных шатунах, предназначенных для кольцевых и шоссейных гонок, где желателен мгновенный отклик дроссельной заслонки.

Таким образом, уменьшение размера и/или количества противовесов — это уловка, которая часто используется в легких гоночных шатунах, предназначенных для кольцевых и шоссейных гонок, где желателен мгновенный отклик дроссельной заслонки.

В двигателях с «внутренней балансировкой» противовесы сами компенсируют возвратно-поступательную массу поршней и штоков. В двигателях с «внешней балансировкой» дополнительные противовесы на маховике и/или гармонический демпфер помогают кривошипу сохранять равновесие. Некоторые двигатели требуют внешней балансировки, потому что внутри картера недостаточно места для установки противовесов достаточного размера для балансировки двигателя.

Это относится к двигателям с более длинным ходом и/или большим рабочим объемом. А в некоторых двигателях, таких как корветы поздних моделей с двухмассовыми маховиками, двигатель частично сбалансирован внутри и снаружи с подвижными грузами на маховике.

Если вы восстанавливаете двигатель с внутренней балансировкой, маховик и демпфер не влияют на балансировку двигателя и могут быть отбалансированы отдельно. Более того, индексное положение этих деталей не изменит внутреннего баланса двигателя. Также не будут меняться маховики или гармонические балансиры (при условии, что новые детали сбалансированы по нулю). Но в двигателях с внешней балансировкой маховик и демпфер должны быть установлены на кривошипе перед балансировкой. Маховик и демпфер также должны быть совмещены с кривошипом, поскольку изменение их положения нарушит баланс.

Более того, индексное положение этих деталей не изменит внутреннего баланса двигателя. Также не будут меняться маховики или гармонические балансиры (при условии, что новые детали сбалансированы по нулю). Но в двигателях с внешней балансировкой маховик и демпфер должны быть установлены на кривошипе перед балансировкой. Маховик и демпфер также должны быть совмещены с кривошипом, поскольку изменение их положения нарушит баланс.

Замена маховика или гармонического балансира также потребует повторной балансировки двигателя. Если клиент этого не знает и меняет маховик или балансир, он может создать проблему с балансировкой, которая вызовет нежелательные вибрации и, в конечном итоге, выход из строя коленчатого вала!

Кривошипные шатуны

Все хотят двигатели большего размера, потому что больше кубических дюймов означает больше лошадиных сил (при условии, что головки цилиндров, кулачок и система впуска могут пропускать больше воздуха, чтобы в полной мере использовать преимущества увеличенного рабочего объема). Мы видим более крупные двигатели на улицах и более крупные двигатели на полосе. Десять лет назад двигатель объемом 450 кубических дюймов считался большим уличным двигателем. Теперь мы видим, как на улицах работают двигатели объемом более 630 кубических дюймов.

Мы видим более крупные двигатели на улицах и более крупные двигатели на полосе. Десять лет назад двигатель объемом 450 кубических дюймов считался большим уличным двигателем. Теперь мы видим, как на улицах работают двигатели объемом более 630 кубических дюймов.

Кажется, что в дрэг-рейсинге ProStock нет верхнего предела рабочего объема двигателя. Некоторые из сегодняшних двигателей-монстров имеют такие же или даже большие размеры, как двигатели некоторых внедорожных тяжелых грузовиков. Недавно на выставке Race and Performance EXPO мы видели новый большой алюминиевый блок с ЧПУ, который может смещать более 1000 кубических дюймов! Это много кубов, и большая нагрузка на коленчатый вал.

Перемещение любого блока ограничено рядом факторов. Максимальный размер отверстия ограничен расстоянием между отверстиями цилиндра и толщиной отливки или гильзы цилиндра, которые могут быть установлены. Ход ограничивается высотой блока, зазором между направляющими поддона и расположением распределительного вала. Штоковые блоки могут выдерживать только ограниченное увеличение хода. В случае с небольшим блоком Chevy 4-дюймовый ход с 6-дюймовыми шатунами является пределом. Популярные поглаживания включают 383, 406, 412, 420 и 434.

Штоковые блоки могут выдерживать только ограниченное увеличение хода. В случае с небольшим блоком Chevy 4-дюймовый ход с 6-дюймовыми шатунами является пределом. Популярные поглаживания включают 383, 406, 412, 420 и 434.

В блоках послепродажного обслуживания повышение положения кулачка внутри блока, увеличение высоты деки для обеспечения большего хода поршня и открытие пространства между направляющими поддона позволяют использовать кривошипы с гораздо более длинным ходом. Некоторые из этих «маленьких блоков» имеют объем более 450 дюймов.

Стандартный кривошип можно превратить в ходер путем шлифовки шеек со смещением (что также уменьшает их размер и прочность) или путем сварки шатунных шеек и повторной механической обработки до исходного размера (или меньшего размера) с большим смещением. Или вы можете заменить стандартную рукоятку кованой или цельной рукояткой, которая обработана с большим смещением на бросках. Конечно, длина шатунов также должна быть изменена и/или поршневые пальцы должны быть перемещены выше в поршне, чтобы соответствовать увеличенному ходу, иначе поршни ударятся о головки.

Ряд компаний, с которыми мы беседовали для этой статьи, указали, что они недавно расширили свои производственные линии, чтобы предложить больше ходовых шатунов для более широкого диапазона двигателей, включая Chrysler, Oldsmobiles, Jeep и даже V8 с плоской головкой. Это хорошая новость, потому что большая доступность продукта означает, что у вас есть больше возможностей для выбора при создании движка.

Хотя кривошипные шатуны кажутся простым способом увеличения рабочего объема и мощности, есть некоторые компромиссы. Длинный ход хорош для низкого крутящего момента и отклика дроссельной заслонки вне очереди, но не так хорош для мощности на высоких оборотах. Кроме того, чем длиннее ход поршня, тем больше требуется противовеса, чтобы компенсировать большее движение поршней и штоков. Это, в свою очередь, может потребовать использования дорогого тяжелого металла для балансировки кривошипа. Для некоторых кривошипов с длинным ходом может оказаться невозможным достичь внутреннего баланса за счет добавления металла к противовесам. Двигатель, возможно, также должен быть внешне сбалансирован.

Двигатель, возможно, также должен быть внешне сбалансирован.

В конце концов достигается точка убывающей отдачи. Один поставщик кривошипов сказал, что эффективность дыхания двигателя действительно падает, когда рабочий объем превышает 600 кубических дюймов. Становится все труднее и труднее заполнить большую дыру безнаддувным двигателем. Конечно, вы всегда можете использовать воздуходувку или турбонагнетатель, чтобы накачать больше воздуха в большой двигатель , но вы можете сделать то же самое и с двигателем меньшего объема.

Один важный момент, о котором следует помнить при увеличении рабочего объема с помощью рукоятки, состоит в том, чтобы также увеличить объем портов головок цилиндров, направляющих впускного коллектора и вентиляционной камеры. Больше кубических дюймов не будет производить столько энергии, если индукционная система не сможет справиться с потоком воздуха.

Изготовленные на заказ шатуны

Хотя поковки доступны для большинства популярных двигателей, в них есть зияющие отверстия. Если для двигателя, который вы строите, ковка недоступна, единственная альтернатива — купить изготовленный на заказ кривошип с ЧПУ, изготовленный из цельного куска стали. Заготовочные кривошипы требуют МНОГО механической обработки и обычно стоят в три-шесть раз дороже, чем кованые кривошипы, в зависимости от того, сколько работы требуется. Но заготовочные кривошипы не ограничиваются наличием поковки, а тяги и противовесы можно размещать практически где угодно, оставляя простор для экспериментов.

Если для двигателя, который вы строите, ковка недоступна, единственная альтернатива — купить изготовленный на заказ кривошип с ЧПУ, изготовленный из цельного куска стали. Заготовочные кривошипы требуют МНОГО механической обработки и обычно стоят в три-шесть раз дороже, чем кованые кривошипы, в зависимости от того, сколько работы требуется. Но заготовочные кривошипы не ограничиваются наличием поковки, а тяги и противовесы можно размещать практически где угодно, оставляя простор для экспериментов.

Что касается прочности, кривошипы из заготовок, вероятно, самые прочные (хотя, как утверждают некоторые производители кривошипов, это можно оспорить в любом случае). В большинстве двигателей Top Fuel, Funny Car и Formula One используются цельные кривошипы. Как и большинство двигателей NASCAR. Несмотря на это, кованые шатуны могут быть такими же прочными и выигрывать все виды кольцевых гонок, дрэг-рейсинга и соревнований по бездорожью.

Поковки имеют текучую структуру зерна, что делает их прочнее обычных литых кривошипов. Процесс ковки начинается с куска металла, который нагревается примерно до 2400 градусов по Фаренгейту. При этой температуре металл светится ярко-желтым цветом и является относительно мягким. Заготовка помещается между штампами в прессе, который забивает металл с усилием до 250 000 фунтов. силы. После нескольких сильных ударов металл превратился в грубый коленчатый вал, который затем вынимают из пресса для обрезки и черновой обработки.

Процесс ковки начинается с куска металла, который нагревается примерно до 2400 градусов по Фаренгейту. При этой температуре металл светится ярко-желтым цветом и является относительно мягким. Заготовка помещается между штампами в прессе, который забивает металл с усилием до 250 000 фунтов. силы. После нескольких сильных ударов металл превратился в грубый коленчатый вал, который затем вынимают из пресса для обрезки и черновой обработки.

Процесс ковки делает металл более плотным. Но это также искажает структуру зерна, создавая остаточные напряжения, которые необходимо снимать с помощью термической обработки. При заготовке кривошипов не происходит сжатия или деформации зеренной структуры, поэтому в металле меньше остаточных напряжений.

Легкие шатуны

Легкие гоночные шатуны доступны для широкого спектра двигателей. Легкие шатуны имеют смысл для кольцевых и шоссейных гонок, но они не дают особых преимуществ на улице, кроме как позволяют двигателю вращаться быстрее (что также может быть достигнуто за счет использования более легкого маховика). В дрэг-рейсинге тяжелый кривошип лучше, потому что он помогает поддерживать импульс вне трассы. В морских условиях легкий кривошип может позволить двигателю увеличить обороты, когда винт выпрыгивает из воды, поэтому обычно лучше использовать кривошип стандартного веса.

В дрэг-рейсинге тяжелый кривошип лучше, потому что он помогает поддерживать импульс вне трассы. В морских условиях легкий кривошип может позволить двигателю увеличить обороты, когда винт выпрыгивает из воды, поэтому обычно лучше использовать кривошип стандартного веса.

С кривошипа можно снять лишь ограниченное количество металла, прежде чем жертвовать прочностью и надежностью. Штатная рукоятка SB Chevy обычно весит от 50 до 55 фунтов. в зависимости от хода, размера шейки и типа конфигурации торцевого уплотнения. Сопоставимый легкий кривошип для того же применения может весить всего от 44 до 46 фунтов, что позволяет сэкономить от 6 до 11 фунтов. от общего веса. Некоторые сверхлегкие шатуны могут весить всего 34 фунта! Общая разница в весе не так важна, как то, где вес был удален. Снятие веса с внешних областей противовесов и просверливание бросков с помощью пистолета уменьшит инерцию больше, чем высверливание основных частей или удаление металла вблизи оси вращения.

В некоторых случаях рассверливание главной магистрали дает еще одно преимущество: оно помогает выровнять давление внутри коленчатого вала (проблема, которая преследовала ранние двигатели Chevy LS и приводила к многочисленным утечкам масла).

Снятие стресса

Пара бутылок пива может быть всем, что ВАМ нужно для снятия стресса, но коленчатый вал требует более сложного процесса. Термическая обработка повышает температуру кривошипа до точки, при которой зернистая структура металла начинает изменяться. Выдерживание кривошипа при определенной температуре в течение определенного периода времени снимает остаточные напряжения. Последующая закалка (охлаждение) кривошипа с контролируемой скоростью сохраняет положительные изменения в зернистой структуре, которые повышают прочность на растяжение и усталостную прочность.

Для достижения наилучших результатов необходимо тщательно контролировать процессы нагрева и охлаждения. Любые ошибки здесь могут привести к более слабой или хрупкой рукоятке. Дешевый кривошип может иметь не очень хорошую термообработку и не будет таким прочным и надежным, как у поставщика, который знает, что делает, и внимательно следит за процессом термообработки.

Дробеструйная обработка поверхности кривошипа также помогает повысить прочность и надежность за счет повышения твердости поверхности и устранения концентраторов напряжения, которые могут образовывать трещины. Также считается, что криогенная обработка (замораживание до 300 градусов ниже нуля в жидком азоте) снимает остаточное напряжение и повышает долговечность.

Также считается, что криогенная обработка (замораживание до 300 градусов ниже нуля в жидком азоте) снимает остаточное напряжение и повышает долговечность.

Для повышения износостойкости шейки могут подвергаться индукционной закалке или азотированию. Большинство заводских шатунов имеют индукционную закалку, потому что это быстрый и недорогой способ упрочнения шеек. Вокруг каждой шейки размещена низкочастотная электромагнитная индукционная катушка для нагрева металла.

После достижения металлом температуры, при которой зернистая структура претерпевает мартенситное превращение и достигается желаемая глубина закалки, на цапфу наносится масло для закалки стали и сохранения закаленного поверхностного слоя. Этот тип термической обработки обычно оставляет твердый слой толщиной до 0,030? или более в глубину (что позволяет переточить кривошип без удаления всего затвердевшего слоя).

Азотирование

Для повышения износостойкости шеек большинство высокопроизводительных шатунов азотируются после термической обработки. Некоторые производители кривошипов используют процесс «плазменного азотирования», при котором ионизированный азот наносится вакуумом на поверхность кривошипа внутри высокотемпературной печи. Другие используют процесс под названием Tufftriding, при котором кривошип замачивается в горячей соляной ванне для «нитроцементации железа» или нагревается кривошип до 950 градусов по Фаренгейту в печи, наполненной азотом.

Некоторые производители кривошипов используют процесс «плазменного азотирования», при котором ионизированный азот наносится вакуумом на поверхность кривошипа внутри высокотемпературной печи. Другие используют процесс под названием Tufftriding, при котором кривошип замачивается в горячей соляной ванне для «нитроцементации железа» или нагревается кривошип до 950 градусов по Фаренгейту в печи, наполненной азотом.

Азотирование заставляет атомы азота проникать в поверхность металла и делать его более твердым. Азотирование обычно удваивает твердость поверхности шейки (от 30 до 35 С по шкале Роквелла до 60 С по шкале Роквелла). Это также увеличивает усталостную долговечность кривошипа до 25% и более. Глубина твердого поверхностного слоя может колебаться от нескольких тысячных до 0,025 мкм. дюймов или более в зависимости от того, как долго кривошип оставался в духовке или соляной ванне.

Полировка

Микрополировка часто выполняется на шатунных шейках после того, как они были отшлифованы до нужного размера для улучшения качества поверхности. Несколько опрошенных нами поставщиков шатунов указали, что они стремятся к шероховатости поверхности коренных и шатунных шеек не более 5 микродюймов.

Несколько опрошенных нами поставщиков шатунов указали, что они стремятся к шероховатости поверхности коренных и шатунных шеек не более 5 микродюймов.

Некоторые поставщики коленчатого вала также полируют весь коленчатый вал. Это не только обеспечивает косметически привлекательный внешний вид, но и помогает снизить риск образования поверхностных трещин за счет устранения концентраторов напряжения. Полированная поверхность также способствует отводу масла при низких оборотах, уменьшая аэродинамическое сопротивление и аэродинамическое сопротивление. С той же целью можно использовать маслоотталкивающие покрытия. Но, как сказал один поставщик кривошипов, на высоких оборотах на кривошипе все равно не будет масла, потому что оно сразу же будет сброшено.

Несмотря на это, полировка дает прирост мощности, говорят некоторые поставщики кривошипов. Одна компания, которая применяет уникальный процесс отделки своих шатунов, оставляя блестящую хромированную поверхность, говорит, что снижение трения и удержание масла способствует увеличению мощности на 1-3% в SB Chevy без каких-либо других изменений, и до На 4% больше лошадиных сил на BB Chevy.

Свободное кручение обеспечивается подшипниками.

Свободное кручение обеспечивается подшипниками.

Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.