Содержание

Коэффициент использования оборудования — определение термина

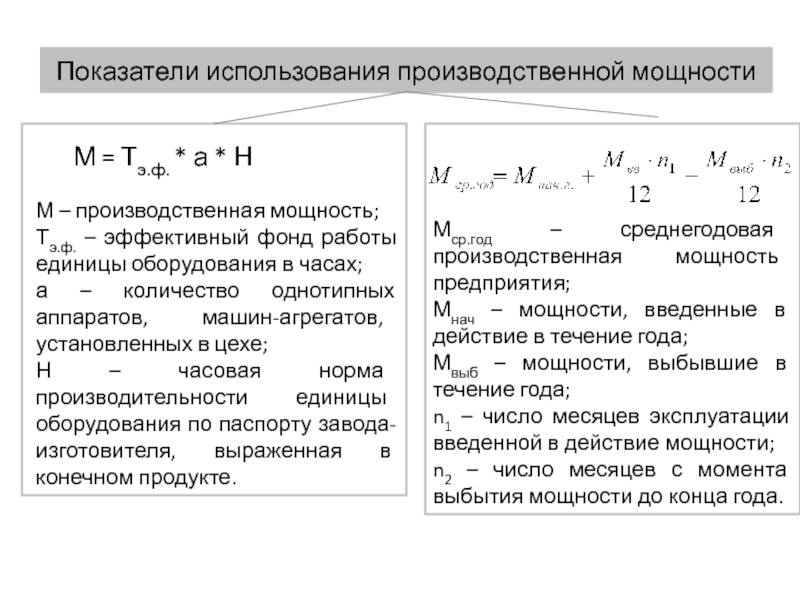

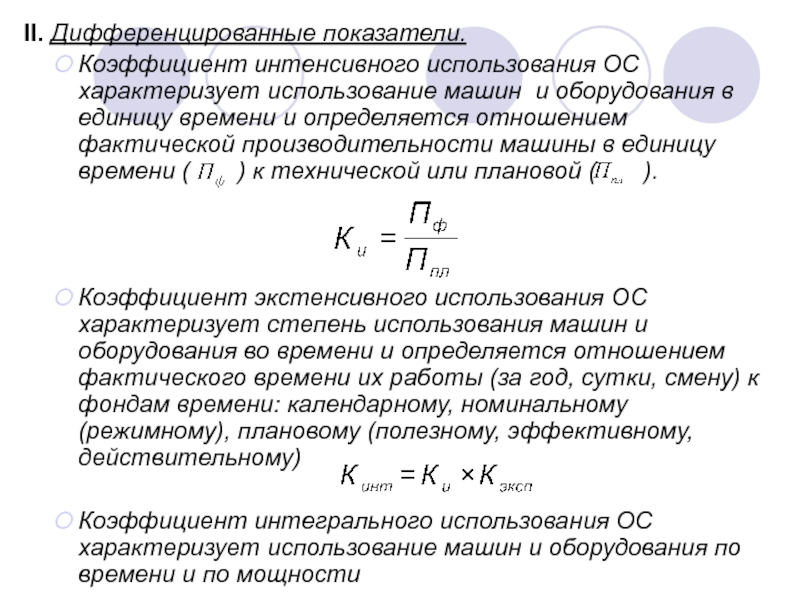

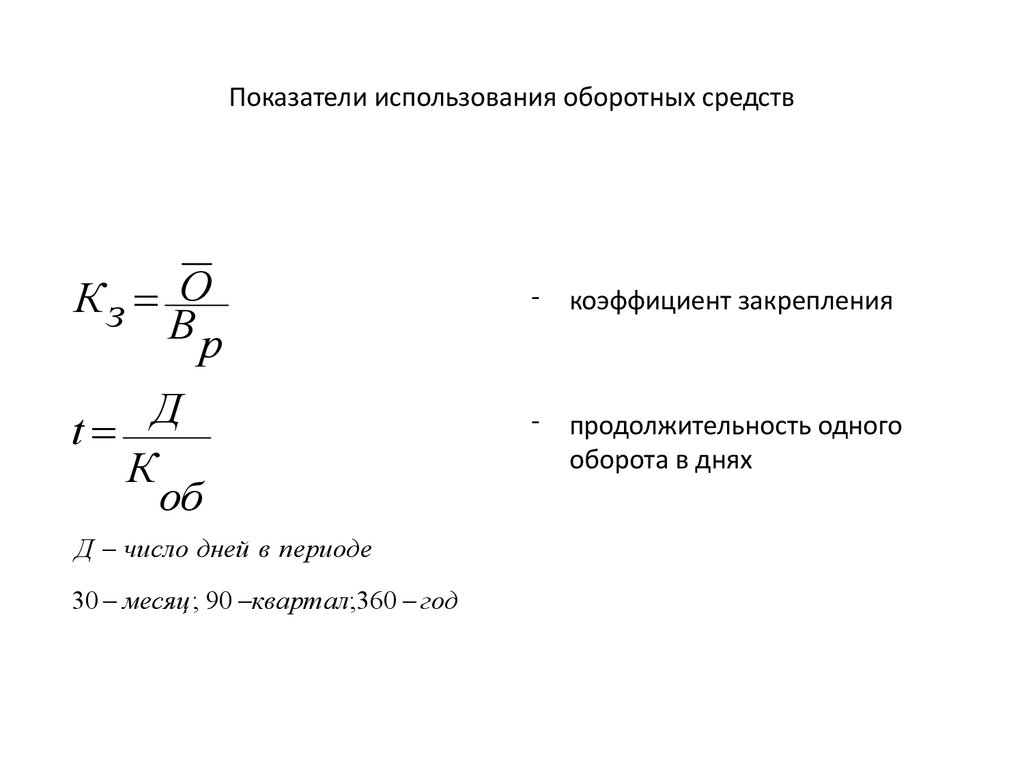

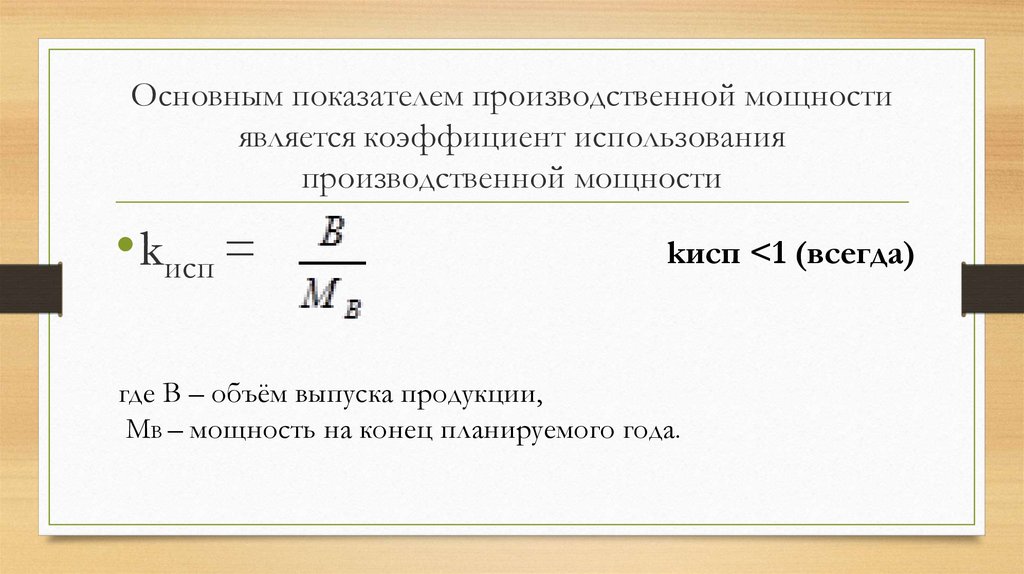

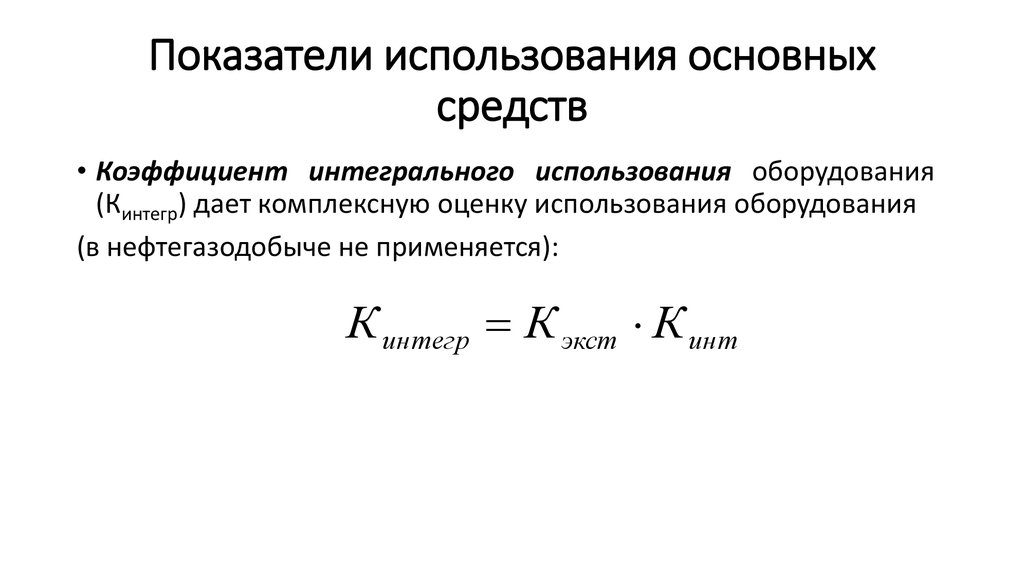

коэффициент, характеризующий степень использования установленного и фактически работающего оборудования по времени и по мощности (объему работы): является составной частью системы показателей использования основных производственных фондов.

Научные статьи на тему «Коэффициент использования оборудования»

Определение 1

Коэффициент интенсивности использования оборудования – это отношение реального объема…

Коэффициент интенсивного использования оборудования

Для того, чтобы оценить эффективность использования…

Для определения экстенсивности использования основных фондов могут рассчитываться коэффициенты использования…

оборудования, а также коэффициент установленного оборудования….

Коэффициент интенсивности использования оборудования рассчитывается по формуле:

Ки = Vфакт / Vмакс

где

Статья от экспертов

Актуальность. В современных условиях, когда необходимо наращивание производственной мощности действующих горно- обогатительных комбинатов, повышение производительности карьера не может рассматриваться в отрыве от возможностей дробильно-обогатительных фабрик. При решении вопросов повышения мощности карьерного транспорта требуется уделять внимание оптимизации его взаимодействия с первичными стадиями обогатительного производства, а для этого необходимо рассматривать его совместно со звеном магистрального транспорта, как единую технологическую систему. Целью исследования является выявление резервов повышения производительности подсистемы «карьерный транспорт — дробильный передел» с учетом коэффициентов использования дробильного оборудования на основе обобщения опыта его эксплуатации и предъявляемых требований к эксплуатационной надежности, сложившихся в современных условиях. Объекты: карьерный транспорт и дробильное оборудование.Методы: хронометраж, обработка статистических данных, сист…

В современных условиях, когда необходимо наращивание производственной мощности действующих горно- обогатительных комбинатов, повышение производительности карьера не может рассматриваться в отрыве от возможностей дробильно-обогатительных фабрик. При решении вопросов повышения мощности карьерного транспорта требуется уделять внимание оптимизации его взаимодействия с первичными стадиями обогатительного производства, а для этого необходимо рассматривать его совместно со звеном магистрального транспорта, как единую технологическую систему. Целью исследования является выявление резервов повышения производительности подсистемы «карьерный транспорт — дробильный передел» с учетом коэффициентов использования дробильного оборудования на основе обобщения опыта его эксплуатации и предъявляемых требований к эксплуатационной надежности, сложившихся в современных условиях. Объекты: карьерный транспорт и дробильное оборудование.Методы: хронометраж, обработка статистических данных, сист…

Creative Commons

Научный журнал

Описание показателей использования складского оборудования

Результаты использования складского оборудования. ..

..

:

Коэффициент использования складского оборудования по грузоподъемности — его значение равно отношению…

Чтобы его найти, аналитикам нужно коэффициент использования складского оборудования по времени умножить…

Если коэффициент экстенсивной загрузки характеризует использование складского оборудования во времени…

, то коэффициент интенсивной загрузки – использование мощности складского оборудования за время в наряде

Статья от экспертов

Цель статьи модифицировать факторную модель фондоотдачи для однозначной оценки её динамики на основе выявления иерархических связей в системе показателей эффективности использования основных средств предприятия. Предложена модифицированная факторная модель фондоотдачи, которая включает в себя показатели состояния и движения основных средств, а также частные коэффициенты использования оборудования. Обоснован алгоритм учета влияния факторов среднегодовой первоначальной стоимости единицы оборудования и коэффициента годности, необходимого для однозначной оценки динамики фондоотдачи как обобщающего показателя эффективности использования основных средств. Использование предложенных факторной модели и алгоритма даст возможность: оценить влияние показателей движения и состояния основных средств и частных показателей эффективности их использования на фондоотдачу; выявить резервы эффективности использования основных средств; однозначно оценить динамику фондоотдачи.

Обоснован алгоритм учета влияния факторов среднегодовой первоначальной стоимости единицы оборудования и коэффициента годности, необходимого для однозначной оценки динамики фондоотдачи как обобщающего показателя эффективности использования основных средств. Использование предложенных факторной модели и алгоритма даст возможность: оценить влияние показателей движения и состояния основных средств и частных показателей эффективности их использования на фондоотдачу; выявить резервы эффективности использования основных средств; однозначно оценить динамику фондоотдачи.

Creative Commons

Научный журнал

Повышай знания с онлайн-тренажером от Автор24!

- Напиши термин

- Выбери определение из предложенных или загрузи свое

- Тренажер от Автор24 поможет тебе выучить термины с помощью удобных и приятных

карточек

что это за показатель и как его рассчитать

Для оценки эффективности эксплуатации машин на производстве применяются разные показатели. Один из них – коэффициент использования машин по времени. Это относительный показатель, говорящий о загрузке оборудования и производственных линий. У него нет общепринятого норматива, однако на предприятии могут быть установлены свои стандарты.

Один из них – коэффициент использования машин по времени. Это относительный показатель, говорящий о загрузке оборудования и производственных линий. У него нет общепринятого норматива, однако на предприятии могут быть установлены свои стандарты.

Коэффициент использования машин по времени (КВ) определяет загрузку основных средств – оборудования. Определяется как отношение фактического времени работы к продолжительности смены. Он показывает, соответствует ли план использования машин факту и позволяет оценить, есть ли потери из-за ремонтов и простоев по другим причинам.

Простыми словами: это показатель занятости машин. Он необходим для выявления неэффективного использования имеющихся активов.

Формула

КВ представляет собой отношение времени эксплуатации агрегатов к длине рабочей смены. Формула выглядит следующим образом:

- T Ф.СМ – время фактической работы на протяжении смены;

- TСМ – продолжительность смены.

Показатель рассчитывают за отчетный период, которым может быть день, неделя, месяц, квартал, год. Его составляющие выражаются в машино-часах или машино-сменах. Можно его рассчитывать по отношению к каждой единице техники и в совокупности ко всему технологическому оснащению.

Пример расчета

Коэффициент рассчитывается для каждой единицы техники. Ниже приведен такой пример в табличном виде (скачать в excel).

Месяц | T Ф.СМ | TСМ | КВ |

|---|---|---|---|

янв. 17 | 80 | 176 | 0,45 |

фев. 17 | 0 | 176 | 0,00 |

мар. 17 | 96 | 176 | 0,55 |

апр. | 100 | 176 | 0,57 |

май. 17 | 150 | 176 | 0,85 |

июн. 17 | 150 | 176 | 0,85 |

июл. 17 | 150 | 176 | 0,85 |

авг. 17 | 150 | 176 | 0,85 |

сен. 17 | 150 | 176 | 0,85 |

окт. 17 | 176 | 176 | 1,00 |

ноя. 17 | 176 | 176 | 1,00 |

дек. 17 | 176 | 176 | 1,00 |

Итого: | 1554 | 2112 | 0,74 |

Таким образом, в течение смен каждого месяца оборудование использовалось разное количество времени. В январе его загрузка составила менее 50%. В феврале были ремонтные работы, и агрегат не использовался вовсе. В марте машину вернули в работу, но за месяц она успела отработать чуть больше половины времени. Постепенно темпы занятости росли, и к октябрю агрегат стал использоваться на 100%. Среднегодовая загрузка составила 74%.

В январе его загрузка составила менее 50%. В феврале были ремонтные работы, и агрегат не использовался вовсе. В марте машину вернули в работу, но за месяц она успела отработать чуть больше половины времени. Постепенно темпы занятости росли, и к октябрю агрегат стал использоваться на 100%. Среднегодовая загрузка составила 74%.

Нормативы

У каждого оборудования и агрегата, который используется в промышленности, есть некоторый ресурс, этот параметр устанавливается производителем и основан на испытаниях в условиях, приближенных к реальному предприятию. Суммарная продолжительность смен не должна превышать рекомендованного значения. Кроме того, в течение эксплуатационного периода необходимо производить плановый осмотр, испытания и ремонт техники. Простои, связанные с этим и другими причинами, и позволяет учесть КВ.

У КВ нет определенного норматива, в отличие от смежных показателей (коэффициента сменности, технического использования и т. д.). Нормативное значение может установить отдельно взятое предприятие для внутреннего использования.

д.). Нормативное значение может установить отдельно взятое предприятие для внутреннего использования.

Толкование значения

По КВ значению можно определить следующее:

- Эффективно ли используются машины и оборудование.

- Насколько часто агрегаты простаивают и не работают на благо предприятия.

- Есть ли проблемы с какими-то определенными машинами.

Совокупный анализ работы производственных мощностей позволяет рассчитать эффективность работы оборудования, выявить убыточные единицы техники, которые требуют списания и/или замены.

Значение показателя может быть только положительным, т. к. время работы отрицательным не бывает.

КВ зависит от:

- Типа машины.

- Сферы ее использования.

- Технологического узла, на котором используется машина.

- Изделий, с которыми работает оборудование.

- Состояние агрегатов (новые, восстановленные, после капитального ремонта, списанные и др.

).

). - Величины технологической линии.

- Загруженности производства.

- Многофункциональности машины (возможности переключиться с одной функции на другую).

Менее 0,5 | 0,5-0,8 | 0,8-1 | 1 | Более 1 |

|---|---|---|---|---|

Машины работают в полсилы | Машины основную часть смены задействованы | Почти нет простоев в течение смены | Машины задействованы в течение всей смены | Оборудование работает сверхурочно |

Простои более 50% смены | Оборудование периодически находится в ремонте | Производство работает эффективно | Оборудование не нуждается в ремонте, оно в хорошем состоянии | Произведен неверный расчет времени эксплуатации |

Слишком часто машины не используются | Простои есть | Бережная эксплуатация оборудования | Эффективность 100% | Простоев нет, есть переработки |

Если коэффициент слишком низкий (например, менее 0,5), значит, оборудование используется слишком неэффективно. Это серьезный повод задуматься и начать принимать меры в зависимости от причин такого явления. Если машины простаивают из-за отсутствия работы (нет заказов, склады заполнены продукцией, отсутствие каналов продаж), необходимо стимулировать сбыт продукции, повышать интерес с помощью маркетинговых мероприятий, привлекательных цен и т. д. При низком значении коэффициента на фоне постоянного ремонта оборудования необходимо уделить внимание состоянию агрегатов, провести переоснащение производства, списать и перестать использовать неэффективные инструменты.

Это серьезный повод задуматься и начать принимать меры в зависимости от причин такого явления. Если машины простаивают из-за отсутствия работы (нет заказов, склады заполнены продукцией, отсутствие каналов продаж), необходимо стимулировать сбыт продукции, повышать интерес с помощью маркетинговых мероприятий, привлекательных цен и т. д. При низком значении коэффициента на фоне постоянного ремонта оборудования необходимо уделить внимание состоянию агрегатов, провести переоснащение производства, списать и перестать использовать неэффективные инструменты.

Если оборудование используется с номинальными простоями или без них (коэффициент близок или равен 0), значит, или на предприятии находятся только новые машины, или используемые агрегаты не бывают в ремонте (не тратится время на пуско-наладочные работы, диагностику неисправностей и т. д.). Игнорирование необходимости обслуживания может дорого стоить предприятию: у каждой машины есть свой ресурс, который вырабатывается со временем и зависит от качества сборки, нагрузки, следования инструкциям и рекомендациям. Своевременная проверка состояния машины позволит вовремя выявить возможные проблемы и исправить их, не допуская аварийной ситуации.

Своевременная проверка состояния машины позволит вовремя выявить возможные проблемы и исправить их, не допуская аварийной ситуации.

Отслеживание и повышение производительности оборудования

Производство требует больших затрат. Труд, сырье, косвенные накладные расходы и капитальное оборудование — все это крупные центры затрат, и их оптимизация — цель любой производственной компании. Но одна вещь выделяется среди этих дорогостоящих позиций. В то время как во всех этих областях есть возможности для улучшения процессов, использование машин может улучшить или сломать все остальные.

Самое страшное: средний производитель использует всего 28%!

При недостаточном использовании оборудования увеличиваются трудозатраты и накладные расходы. Это также влияет на сырье в виде запасов, которые не перемещаются так быстро, как должны. И во многих случаях это может побудить компании покупать еще более дорогое оборудование, чтобы не отставать от спроса.

Не лучше ли придумать, как сделать так, чтобы ваши машины работали более эффективно? Давайте посмотрим, как мы можем это сделать.

Что такое использование машин?

Использование машин — это простая мера производительности оборудования.

Коэффициент использования оборудования рассчитывается путем деления общего количества часов работы на общее количество доступных часов. Доступные часы представляют собой количество часов, в течение которых машина должна работать, и не включают запланированные часы простоя (например, выходные или ночные часы).

Формула использования машины

Загрузка машины = (часы работы / доступные часы) x 100

Также обозначается как:

Использование машины = (производительные часы работы машины / запланированные часы работы машины) x 100

Ниже приведены несколько примеров расчета коэффициента использования машины.

Если станок на односменном предприятии с ЧПУ должен работать восемь часов в день, с понедельника по пятницу, и из-за наладки, очистки, поломок и других рабочих задач он работает всего 30 часов, коэффициент использования ставка будет 75%.

30 часов работы/40 доступных часов x 100 = 71% загрузки машины машина работает 85 часов, коэффициент использования машины будет 51%.

85 часов работы/168 доступных часов x 100 = 51% Коэффициент использования оборудования

Поиск оптимального коэффициента использования оборудования

Не только каждая отрасль отличается, но и каждая компания в этих отраслях также уникальна. Механические цеха с ЧПУ, производящие большие объемы деталей для потребительских товаров с более низкими требованиями к безопасности, будут работать с более высокой загрузкой, чем компании, производящие станки с ЧПУ, производящие детали для авиации на заказ или изготавливающие партии деталей для сложных работ с высокими допусками.

Ключом к нахождению оптимального использования машины является знание отрасли и области применения, а также четкое понимание стандартов и переменных для каждой машины и детали внутри компании. Также важно измерять стандарты для обедов, перерывов, усталости, процента брака, поломок, переналадок и запланированных простоев.

Но для этого компаниям необходимо знать эти цифры и точно их отслеживать. Также требуется система сбора данных, свободная от ошибок и предвзятости. Это проблема, с которой сталкиваются компании, которые до сих пор отслеживают производственные данные вручную. Если данные ненадежны или ошибочны, то загрузка машины тоже будет.

Это означает, что вы будете принимать решения на основе ошибочных предположений.

Отслеживание использования с точными данными в режиме реального времени

Знание своей отрасли и рынка — это только часть решения. Сегодняшняя производственная среда быстро меняется и характеризуется гиперконкуренцией. Компании обращаются к решениям для мониторинга машин, чтобы получить контроль над своими данными, использовать их для понимания использования машин и вносить улучшения на основе информации, полученной из данных.

С MachineMetrics, платформой для мониторинга производства, легко подключить оборудование для передачи данных. Платформа легко подключается к оборудованию любой марки или модели, обеспечивая подключение как цифровых, так и аналоговых устаревших активов.

Платформа легко подключается к оборудованию любой марки или модели, обеспечивая подключение как цифровых, так и аналоговых устаревших активов.

Самое главное, MachineMetrics стандартизирует данные в общую модель. Это гарантирует, что данные готовы к действиям, обеспечивая видимость с помощью информационных панелей в цехе, отправку автоматических уведомлений и запуск рабочих процессов для управления производственными процессами. Например, компания Wiscon Products, производитель прецизионных деталей, смогла повысить коэффициент использования оборудования на 30 % благодаря мониторингу оборудования.

Имея точные данные в режиме реального времени, компания может провести сравнительный анализ, чтобы понять реальную производительность операции. Многие компании ошеломлены, когда возвращенные данные показывают им картину, значительно отличающуюся от той, которую они предполагали, как уровень производительности.

При использовании MachineMetrics для самостоятельного сравнительного анализа сразу становятся видны пробелы в производительности, и менеджеры могут начать принимать меры для повышения эффективности использования оборудования. Также становится возможным принятие решений в режиме реального времени. Время цикла, поломки, брак и другая информация информирует менеджеров и операторов о том, какие шаги необходимо предпринять, чтобы сократить время простоя и увеличить время работы.

Также становится возможным принятие решений в режиме реального времени. Время цикла, поломки, брак и другая информация информирует менеджеров и операторов о том, какие шаги необходимо предпринять, чтобы сократить время простоя и увеличить время работы.

Отчет об использовании MachineMetrics еще больше разбивает данные для получения различных визуализаций того, что происходит на уровне машины:

- В цикле: процент производственного времени, указанный как «в цикле».

- Spindle-Rotating: Процент времени вращения шпинделя.

- In-Cut: Процент времени, в течение которого машина выполняет резку.

Все эти виды и многое другое становятся доступными, когда машинные данные используются для рассказа истории.

Анализ загрузки машин в MachineMetrics помогает не только определить фактическую загрузку, но и определить области для улучшения, такие как узкие места процессов и причины простоев.

Преимущества более высокой загрузки машин

Благодаря контролю над данными и действенным аналитическим данным, которые сокращают время простоя и улучшают процесс принятия решений, многие преимущества связаны с более высокой загрузкой машин. К ним относятся:

К ним относятся:

- Снижение капитальных затрат: за счет увеличения использования существующего оборудования многие компании сократили или отменили новые капиталовложения из-за объема мощностей, открываемых данными.

- Лучшее управление цепочкой поставок: если материалы перемещаются по производственному процессу быстрее, денежный поток улучшается. Затраты на хранение и обработку незавершенного производства ниже, поскольку управление сырьем проще.

- Более высокая эффективность: Конечно, большее время работы означает более высокую эффективность. Менеджеры знают, что происходит (и почему), поэтому они могут сосредоточиться на дополнительных методах улучшения, чтобы устранить «почему» время простоя и повысить эффективность с течением времени.

- Эффективное использование накладных расходов. Косвенные накладные расходы в периоды низкой загрузки машин означают простаивание рабочих, избыточные задачи и большое количество ручного ускорения для выявления пробелов.

При более высокой загрузке функция накладных расходов становится более эффективной и тратит меньше времени на ускорение и обновление сроков доставки и хода выполнения заказа.

При более высокой загрузке функция накладных расходов становится более эффективной и тратит меньше времени на ускорение и обновление сроков доставки и хода выполнения заказа. - Лучшая производительность уровня обслуживания: уровни обслуживания улучшаются, когда время между заданиями сокращается. Сокращение времени выполнения заказа может привести к увеличению количества повторных заказов и повышению лояльности к бренду.

Использование данных для повышения эффективности использования оборудования

Программа MachineMetrics полностью автоматизирована и позволяет визуализировать производственные данные в режиме реального времени в цехе. Получайте мгновенные уведомления о проблемах и используйте исторический анализ и новые выявленные тенденции, чтобы увеличить время безотказной работы и повысить эффективность использования оборудования.

Используйте отчеты об использовании оборудования, чтобы выявлять проблемы на уровне оператора, машины, ячейки или завода, а также углубляться, чтобы понять, что вызывает проблему. Благодаря точному измерению производительности цеха в режиме реального времени вы можете легко определить возможности для увеличения OEE.

Благодаря точному измерению производительности цеха в режиме реального времени вы можете легко определить возможности для увеличения OEE.

Хотите увидеть его в действии? Забронируйте время с нашей командой сегодня.

Начните увеличивать использование машин

Закажите демонстрацию

Все, что вам нужно знать об использовании машин

В производстве время — деньги. Если вы производите детали недостаточно эффективно, вы не сможете компенсировать фабричные затраты, такие как рабочая сила, аренда и сырье. Понимание степени использования оборудования является ключом к повышению производительности и эффективности операций, чтобы вы могли производить больше и получать более высокую прибыль.

Что такое использование машин?

Проще говоря, загрузка машины — это показатель, который измеряет производительность вашего оборудования. Его можно рассчитать, разделив фактическое время работы на запланированные доступные часы (подробнее об этом позже). Вы можете использовать эту метрику, чтобы понять, как работает ваша фабрика, где вам нужно внести коррективы для повышения эффективности или даже для принятия более обоснованных бизнес-решений.

Вы можете использовать эту метрику, чтобы понять, как работает ваша фабрика, где вам нужно внести коррективы для повышения эффективности или даже для принятия более обоснованных бизнес-решений.

Зачем измерять использование машины?

Использование может рассказать вам много о ваших операциях, выявляя тенденции в емкости и времени работы. Он также может служить основой для ваших проектов постоянного улучшения. Важность измерения использования машин основывается на простой истине: то, что измеряется, становится лучше. Без понимания того, как работает ваше оборудование, вы принимаете решения в темноте.

Установив базовый уровень использования, вы сможете составить подробные планы по его увеличению и привлечению людей к ответственности. Улучшение использования приводит к увеличению производства, что, в свою очередь, означает более высокую прибыль, а также более довольных клиентов.

Что такое хороший коэффициент использования машины?

В обрабатывающей промышленности предприятие мирового класса работает с коэффициентом использования 80% и более. Это невероятно впечатляющая статистика, учитывая, что она учитывает перерывы, обеды, поломки, настройки, переходы и многое другое!

Это невероятно впечатляющая статистика, учитывая, что она учитывает перерывы, обеды, поломки, настройки, переходы и многое другое!

Как производители относятся к использованию? Опрос клиентов Amper показал, что большинство производителей полагали, что их загрузка составляет около 50–60%. Однако после отслеживания они обнаружили, что в среднем коэффициент использования составляет всего 26%. Ага — вот оно!

В конце концов, что означает хороший коэффициент использования машины, зависит от вашего конкретного бизнеса. Это зависит от вашего текущего базового уровня, ваших ресурсов и ваших инструментов. Когда вы обдумываете свои следующие шаги, стоит отметить, что 100% не является реалистичной целью. Почему? Потому что, хотя некоторые автоматизированные машины могут работать на 100%, у большинства производителей есть машины, которые требуют вмешательства человека, и было бы несправедливо ожидать этого от ваших машин или ваших операторов. Для фабрики было бы настоящим подвигом приблизиться к 80% или даже 70% загрузке.

Преимущества высокого коэффициента использования оборудования

Возможно, вы слышали поговорку «Если вы не производите детали, вы не зарабатываете деньги», витающую в производственных помещениях. Другими словами, если ваши машины не используются, вы ничего не производите — ни запчастей, ни денег.

В целом, высокий коэффициент использования указывает на то, что вы максимально эффективно используете свои (очень дорогие) машины. Высокая степень использования приводит к более высокой производительности и, следовательно, к более высокой прибыли, а это означает, что вы можете позволить себе взять на себя коммерческие расходы (например, оплату труда, коммунальные услуги, сырье), инвестировать в новое оборудование (привет, увеличенная мощность), заключать новые контракты и радовать клиентов своевременная доставка.

Чтобы наилучшим образом использовать данные об использовании, лучше спланировать, как использовать их для своих проектов, прежде чем вкладывать все свое время и деньги в сбор показателей. Но не волнуйтесь — мы поможем с этим сразу после мельчайших подробностей расчета.

Но не волнуйтесь — мы поможем с этим сразу после мельчайших подробностей расчета.

Как рассчитать загрузку машины

Итак, какова формула использования мощности машины? Это просто, где PMH — продуктивные машино-часы, а SMH — запланированные машино-часы: 9.0003

(PMH/SMH) x 100

Это фактическое время, в течение которого машина работает в течение заданного периода времени, разделенное на общее количество доступных часов в тот же период времени, умноженное на 100.

Пример: машина, которая запланирована работать 16 часов в день (более 2 смен) в течение 6 дней в неделю доступно 96 часов в неделю (плановые машино-часы).

Таким образом, если машина работает 68 часов в неделю (производительные машино-часы), ее коэффициент использования составит 71%.

(68 часов/96 часов) x 100 = 71

Как отслеживать использование вашей машины в режиме реального времени

Отслеживание номеров в режиме реального времени — ваш самый большой актив в поисках максимальной эффективности. Вам нужен инструмент, который даст вам эту информацию в режиме реального времени, а также даст возможность вашим операторам достичь поставленных целей.

Вам нужен инструмент, который даст вам эту информацию в режиме реального времени, а также даст возможность вашим операторам достичь поставленных целей.

Как вы могли бы расширить возможности операторов? Это может выглядеть как внедрение инструмента визуального управления, который отображает цифры в реальном времени на заводе. В Amper мы видели, что клиенты улучшили использование на целых 20% исключительно из-за эффекта Хоторна (феномен, когда поведение меняется, потому что люди знают, что за ними наблюдают).

Для этого есть ряд решений: интеграция с ПЛК, дополнительные датчики и, конечно же, Amper.

Посмотрите на этот снимок нашей таблицы показателей использования.

Простой совет: отобразите табло на большом экране в цеху. Таким образом, каждый может видеть, выигрывают они или проигрывают, и соответственно корректировать курс.

Кроме того, если вы все еще отслеживаете использование вручную, вам понравится экономия времени, связанная с программным обеспечением для отслеживания. Вы можете попробовать это сами без риска, воспользовавшись бесплатной пробной версией Amper!

Вы можете попробовать это сами без риска, воспользовавшись бесплатной пробной версией Amper!

Что делать с данными об использовании вашей машины

Лучшее, что могут сделать для вас ваши данные об использовании, — это обосновать проекты постоянного улучшения. Точные цифры (например, ваш текущий фактический коэффициент использования) для обоснования ваших идей настроят вас и вашу команду на успех. После того, как ваша команда внесет улучшения, вы также можете количественно оценить свои усилия для измерения воздействия.

Не знаете, с чего начать свои проекты? Продолжайте читать, чтобы узнать несколько идей.

Улучшение продаж и принятие более эффективных решений в цепочке поставок

Вообще говоря, производственные данные не помогут вам «продать» больше продуктов. Но его можно использовать для принятия более обоснованных решений о продажах и о том, какие продукты вы используете на своем заводе.

Одним из способов использования ваших данных является таргетирование продаж. Просмотрите данные, чтобы увидеть, какие машины используются меньше всего, а затем сосредоточьте свои ресурсы на продаже большего количества продуктов, работающих на этих единицах оборудования. Если вы можете продавать только продукты, которые работают на оборудовании с высокой степенью использования, возможно, пришло время подумать о покупке капитальных затрат.

Просмотрите данные, чтобы увидеть, какие машины используются меньше всего, а затем сосредоточьте свои ресурсы на продаже большего количества продуктов, работающих на этих единицах оборудования. Если вы можете продавать только продукты, которые работают на оборудовании с высокой степенью использования, возможно, пришло время подумать о покупке капитальных затрат.

Другой способ использования ваших данных — передать вашу работу на определенные машины. Если на протяжении многих лет ваша компания отдавала работу на аутсорсинг различным внутренним сайтам или сторонним компаниям, вы можете использовать свои данные для проверки того, какие машины могут справиться с более высокой рабочей нагрузкой. Тогда все дело в том, чтобы вернуть рабочие места на ваш завод. Это может сэкономить вам общие расходы на товары, а также на транспортировку.

Чтобы увидеть эту стратегию инсорсинга в действии, взгляните на наш пример из Leer, Inc. Leer использовала данные Amper, чтобы обосновать закупки нового оборудования и, следовательно, прекратить аутсорсинг панелей, что привело к закупке деталей на сумму 300 000 долларов США.

Принимайте более обоснованные решения о капитальных затратах на оборудование

Если вы беспокоитесь о том, чтобы иметь достаточно мощностей для крупной продажи, или думаете, что вам может понадобиться больше машин, но не можете это доказать, данные об использовании — ваш лучший друг. На самом деле, иногда вам нужно оправдать отказ от покупки машины, и данные по-прежнему остаются вашим лучшим другом. (Belden Universal, например, смогла отсрочить покупку двух машин благодаря своим данным Amper, сэкономив 50 000 долларов только на ежегодных процентных расходах. Ознакомьтесь с полным примером!)

Например, вы только что подписали новую сделку на крупный регулярный заказ. Во-первых, определите, сколько деталей вы собираетесь запускать (например, 100 000 штук в год) и умножьте это на ожидаемое время цикла в неделю/месяц/год (3333 часа при 2 мин/деталь).

Затем посмотрите, сколько времени у вас есть для работы на машинах, просмотрев данные об использовании. Если у вас недостаточно свободного времени на машинах, необходимых для выполнения задания, вы можете перейти к обоснованию покупки нового оборудования. Наконец, определите, сколько будет стоить новая машина и какой доход принесет новый бизнес, и рассчитайте рентабельность инвестиций в новую машину.

Наконец, определите, сколько будет стоить новая машина и какой доход принесет новый бизнес, и рассчитайте рентабельность инвестиций в новую машину.

Пример. Допустим, вы продаете 100 000 штук по 5 долларов за штуку. Это 500 000 долларов. Если вы покупаете подержанный Mazak за 100 000 долларов, это 400% рентабельности инвестиций со сроком окупаемости 2,4 месяца. Удачной покупки!

Улучшите время до первой детали/время до последней детали

Эксплуатация машин в течение заданного времени смены очень важна. Чтобы максимизировать время безотказной работы и прибыль, вам следует избегать ненужных поздних запусков и ранних остановок вашего оборудования. Измеряя их, вы можете увидеть в среднем, сколько времени вы теряете каждую неделю, месяц и год.

Отслеживание поздних запусков и ранних остановок довольно просто и эффективно. Чтобы внести улучшения, сначала соберите и просмотрите свои данные. Затем рассчитайте альтернативные издержки, просмотрев данные за месяц и экстраполировав их, чтобы рассчитать, сколько часов вы теряете в год и сколько это стоит, используя почасовую стоимость производства.

Следуйте своим расчетам, определяя основную причину ваших проблем, будь то несвоевременное прибытие операторов, необходимость очистки, длительное время прогрева машины или что-то еще. После определения обсудите соответствующие решения с внутренней командой проекта. Продолжайте просматривать данные и привлекайте свою команду к ответственности с помощью ежедневных или еженедельных отчетов.

Повышение OEE

OEE (общая эффективность оборудования) — это показатель, который помогает определить потенциал машин на вашем заводе или производственных линиях. Отслеживая OEE, производители могут обнаружить, где могут возникать потери, а затем предпринять необходимые шаги для устранения проблем.

Обычно основные потери OEE связаны с доступностью. (Доступность = время работы / запланированное время производства. Это в основном использование). Увеличение использования окажет наибольшее влияние на повышение OEE, и часто это самый простой фактор для улучшения из трех компонентов OEE (доступность, производительность и качество).

Чтобы узнать больше об OEE, ознакомьтесь с расчетом OEE: почему это важный KPI и как его рассчитать.

Как использовать Amper для начала работы с использованием машин

К настоящему времени вы ознакомились с преимуществами отслеживания использования машин и ознакомились с нашей таблицей результатов, и теперь вы полностью убеждены в необходимости принятия решения по мониторингу использования. Что теперь? Программное обеспечение для мониторинга производства является одним из лучших способов изучения, анализа и поиска решений для повышения эффективности использования.

Компания Amper предлагает средства мониторинга оборудования и цифровые заводские инструменты, которые дадут вам ответы и помогут повысить эффективность вашего предприятия. Нет сложных интеграций, нет платы за внедрение, а установка на большинстве компьютеров занимает всего 15 минут. Это означает, что вы можете внедрить новое решение с минимальными затратами и с минимальным перерывом в работе.

17

17 ).

). При более высокой загрузке функция накладных расходов становится более эффективной и тратит меньше времени на ускорение и обновление сроков доставки и хода выполнения заказа.

При более высокой загрузке функция накладных расходов становится более эффективной и тратит меньше времени на ускорение и обновление сроков доставки и хода выполнения заказа.