Содержание

Точность и чистота обработки поверхности, отделка изделий

Точность и чистота обработки поверхности, отделка изделий

1 |

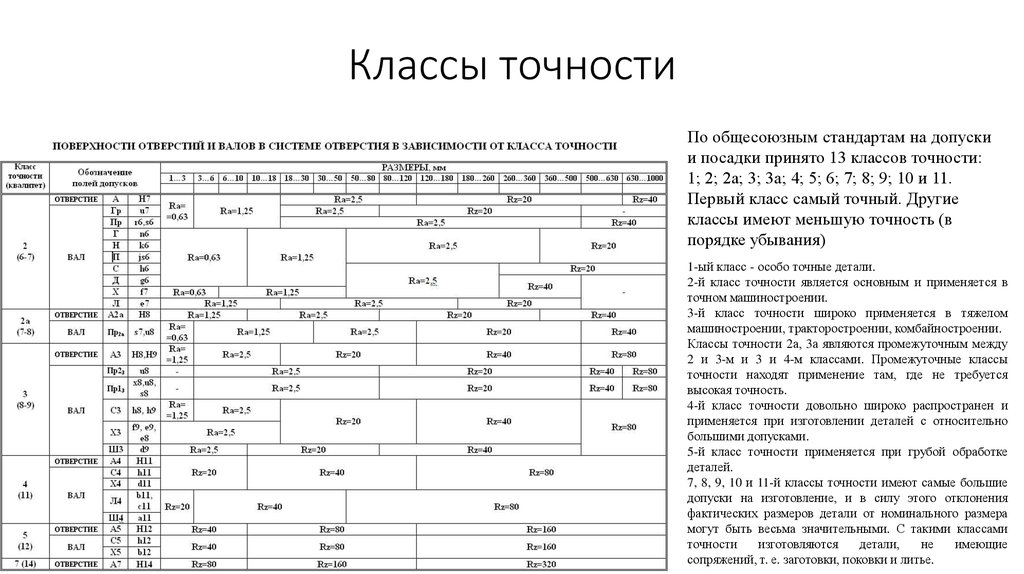

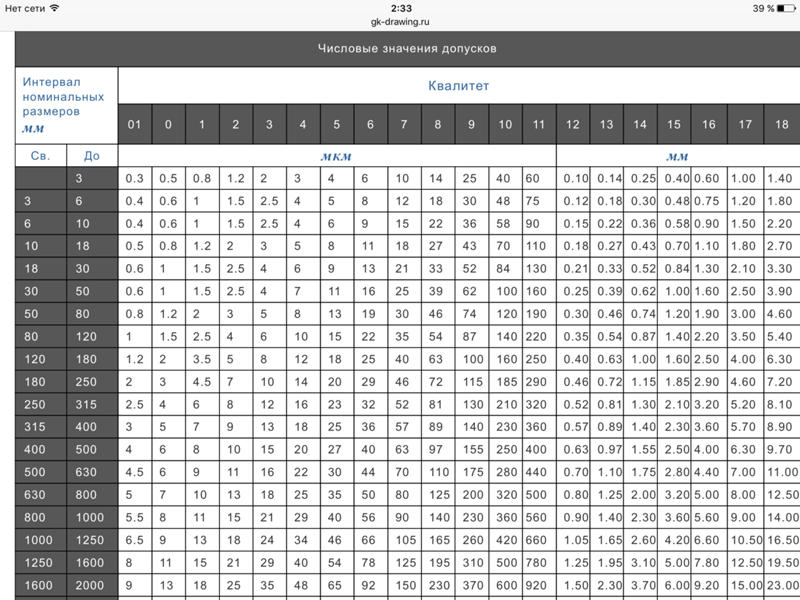

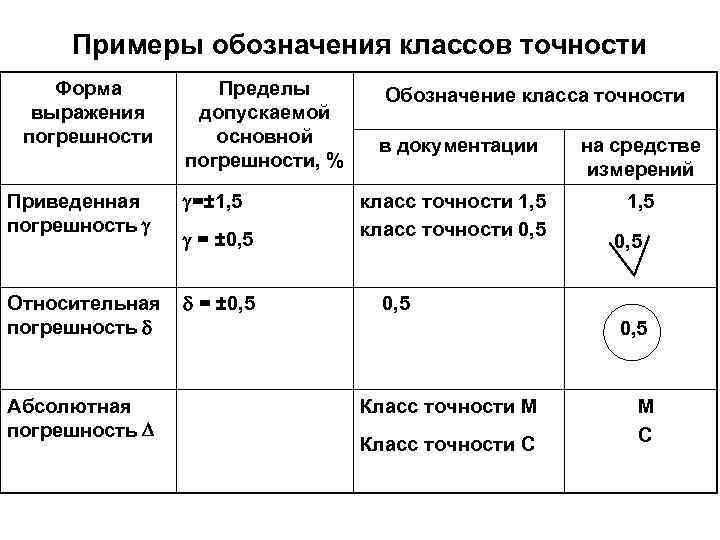

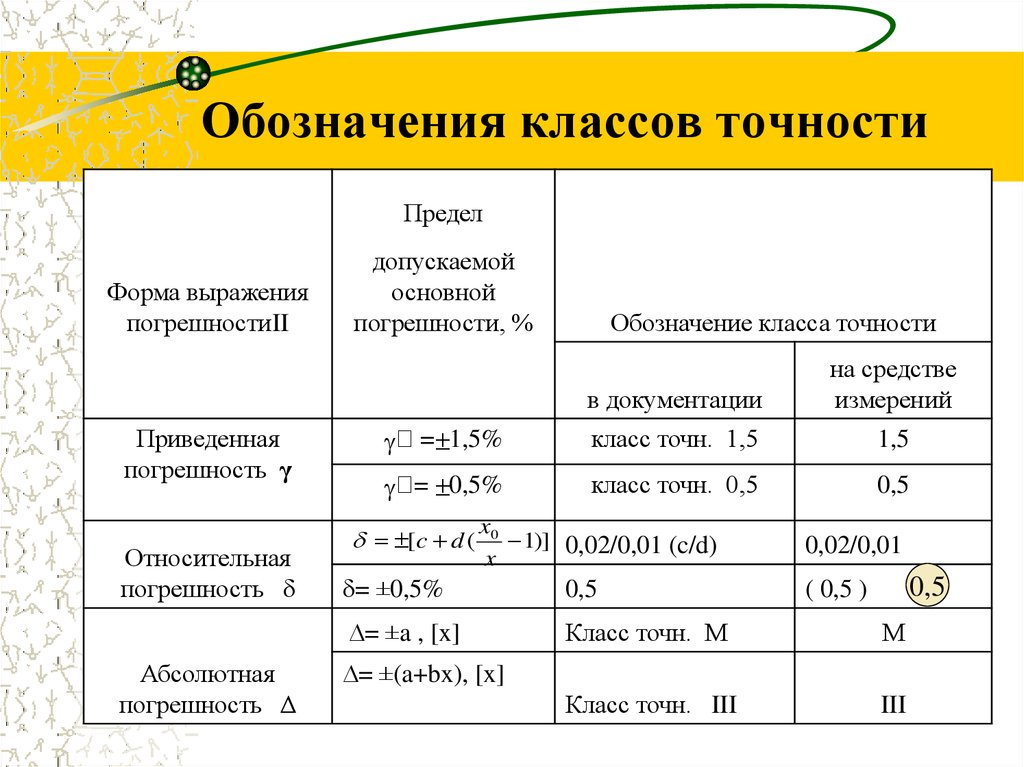

Действительные размеры металлоизделия могут быть больше или меньше указанных на чертеже, вследствие неточности станка, деформации режущего инструмента, точности

измерения, квалификации рабочих. Разность между наибольшим и наименьшим

предельным размерами детали называют допуском размера. От величины допуска

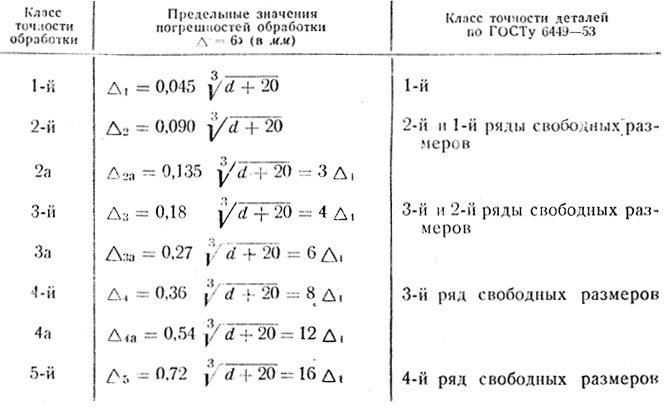

зависит класс точности обработки. Установлены 11 классов точности. Самый

высокий класс точности — 1, самый низкий — 9. Класс точности обработки изделий

в зависимости от их назначения указывается в ТУ и ГОСТ.

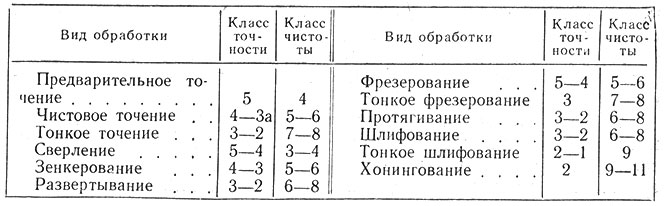

При изготовлении деталей и заготовок литьем, ковкой, прокаткой достигаются 7, 8, 9 классы точности. Изготовление деталей точением, строганием, фрезерованием,

сверлением обеспечивает 5 класс точности. Детали 1 класса точности

изготавливают тонким шлифованием и полированием.

Измерительные приборы и инструменты должны иметь самый высокий класс точности. Для большинства металлохозяйственных товаров достаточно 7—9 класса точности

обработки.

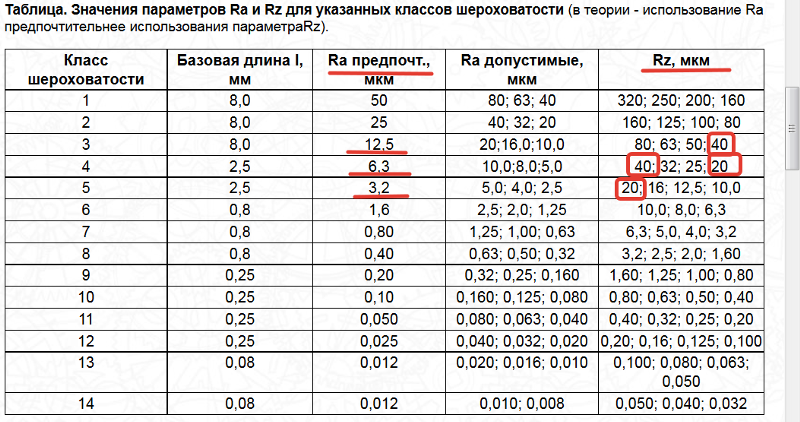

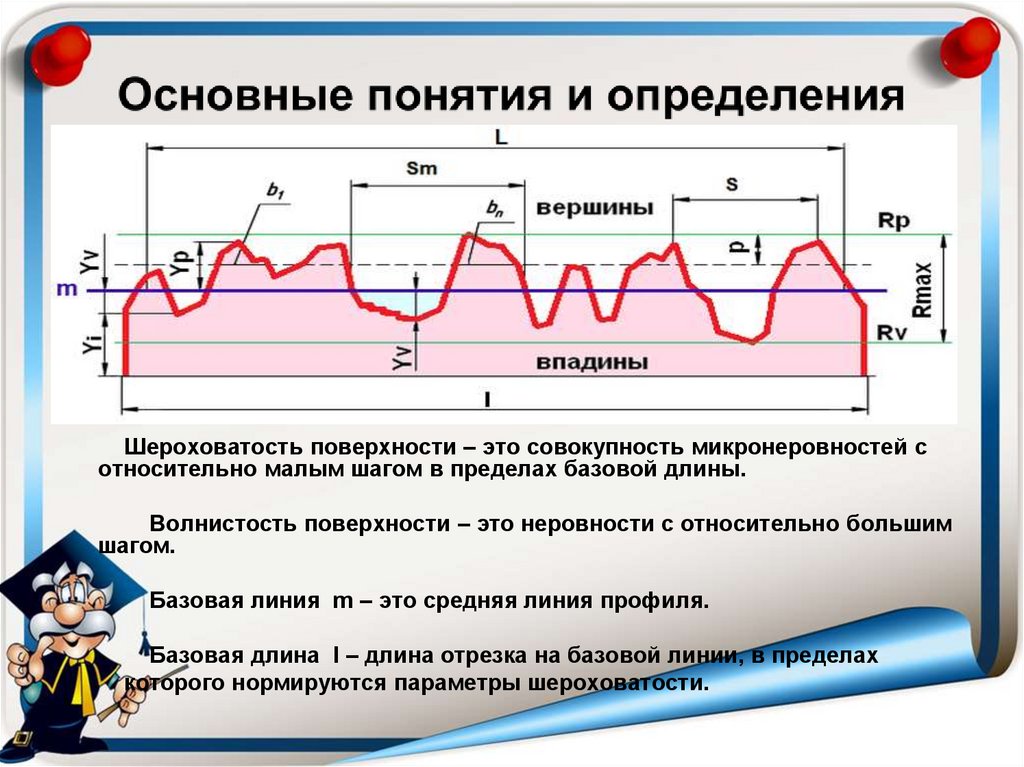

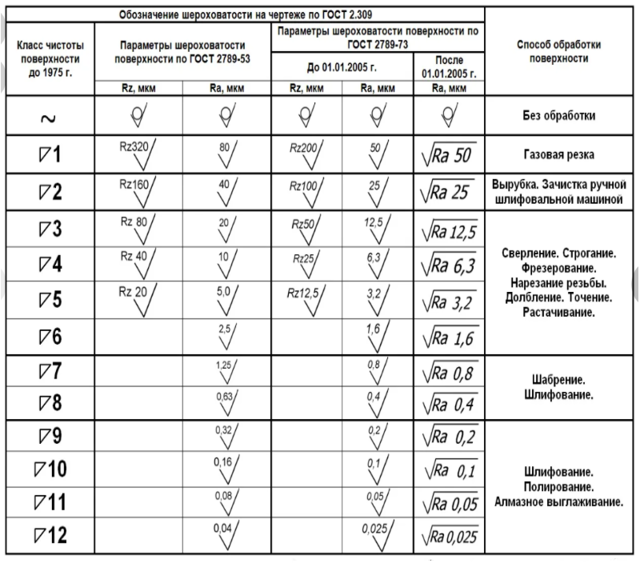

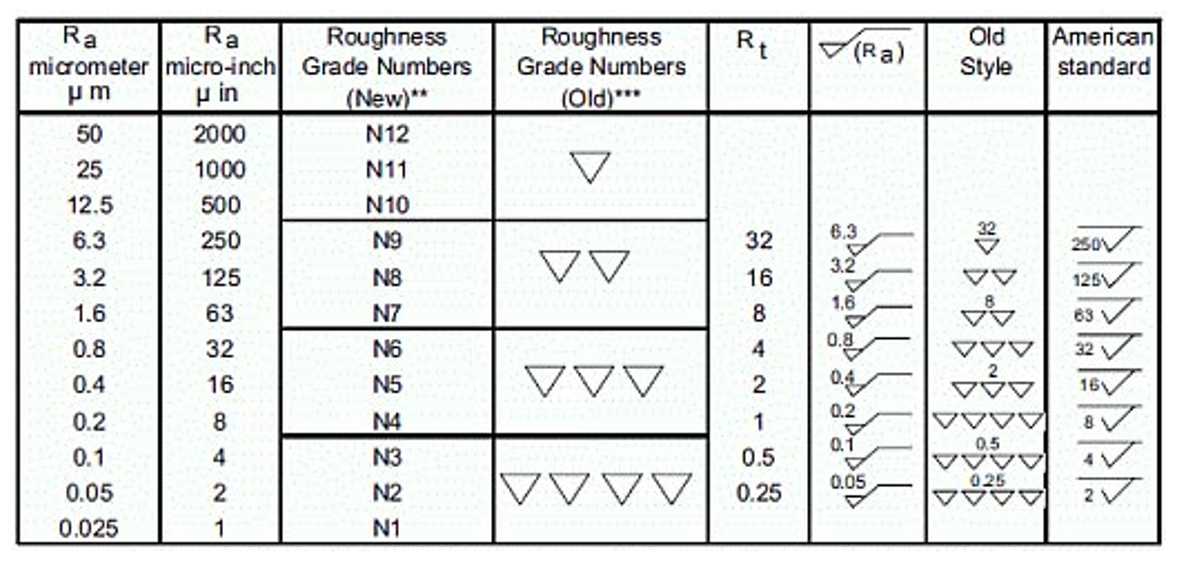

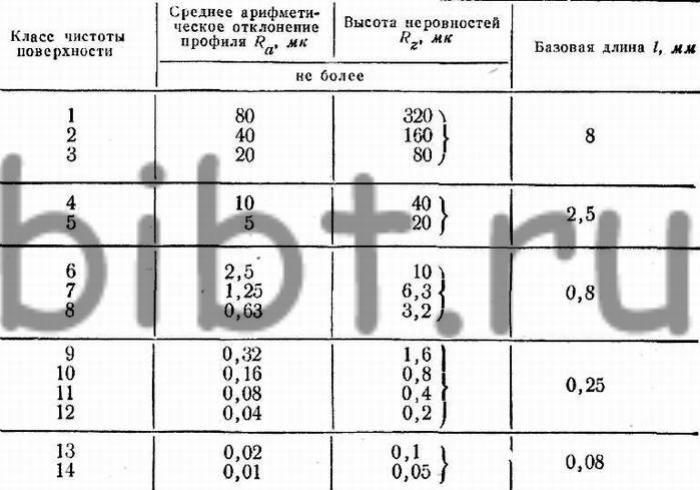

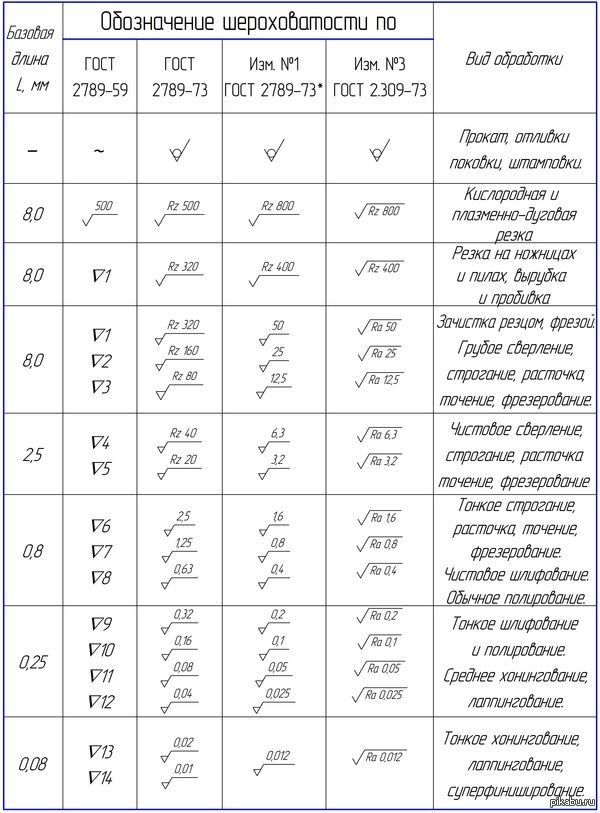

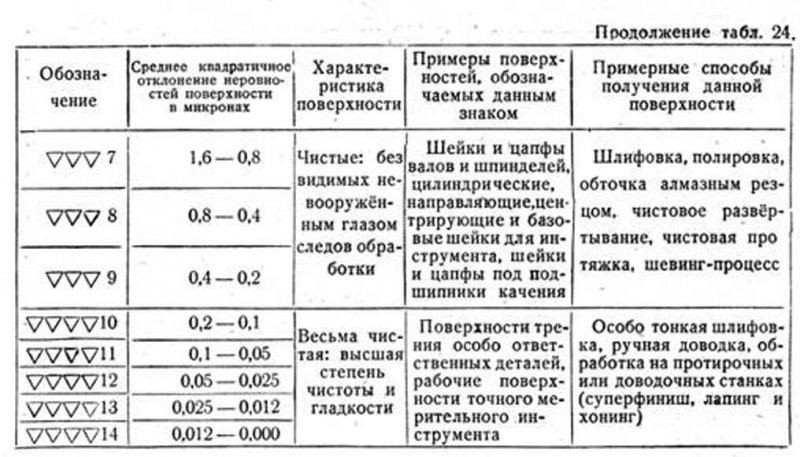

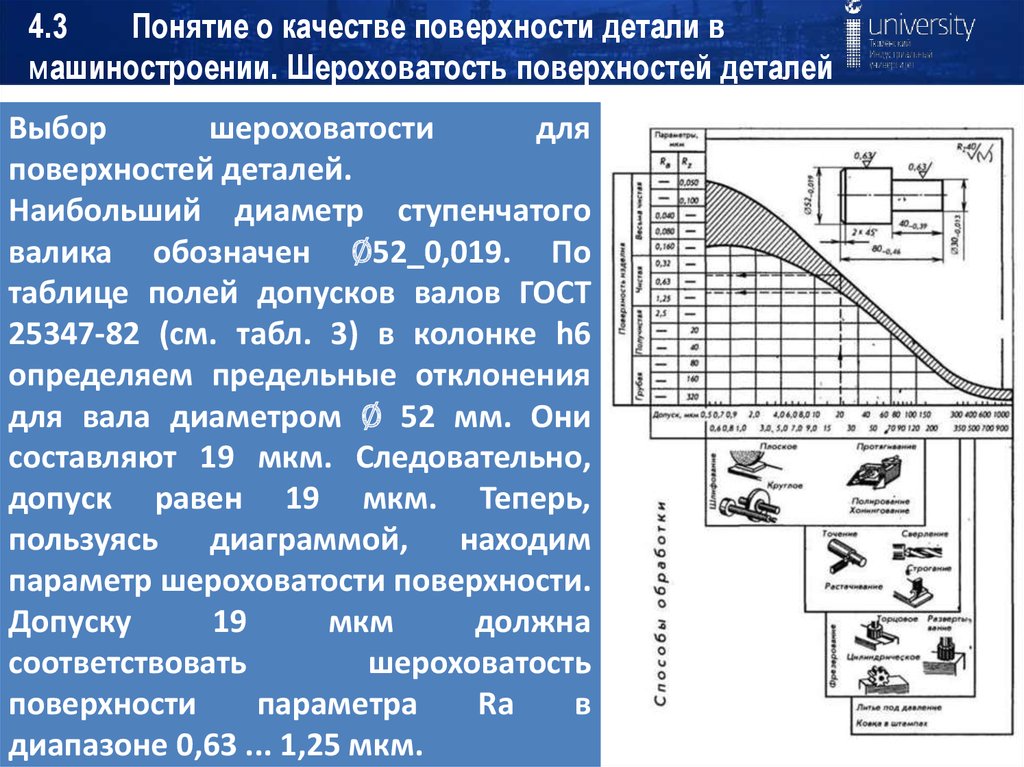

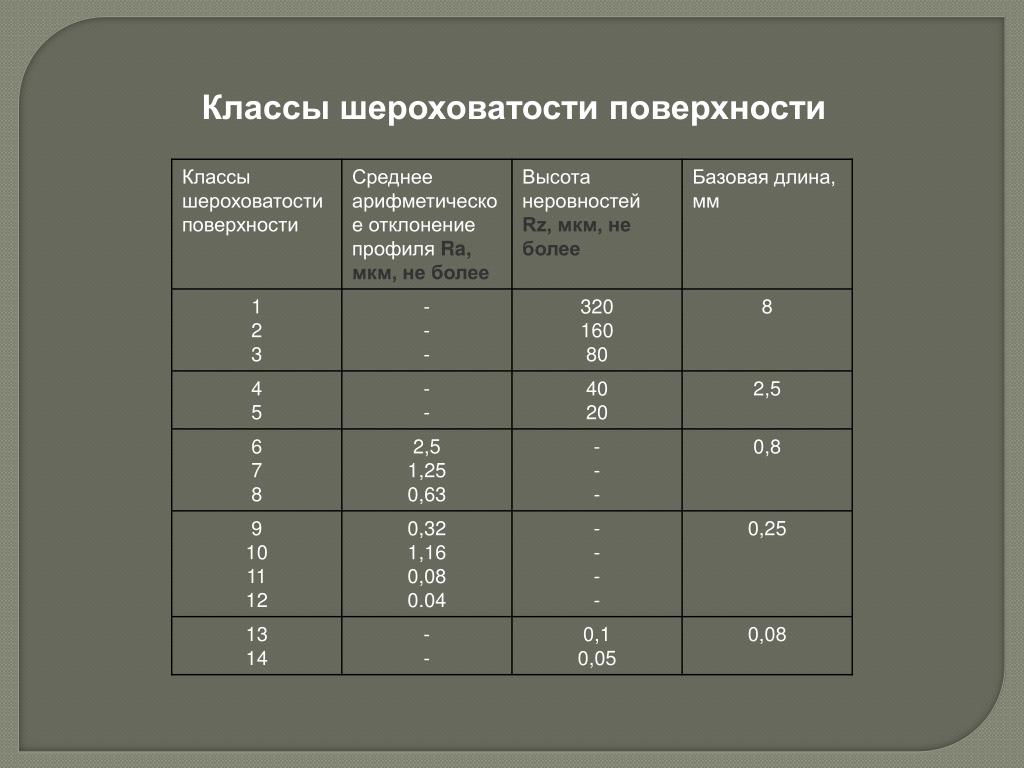

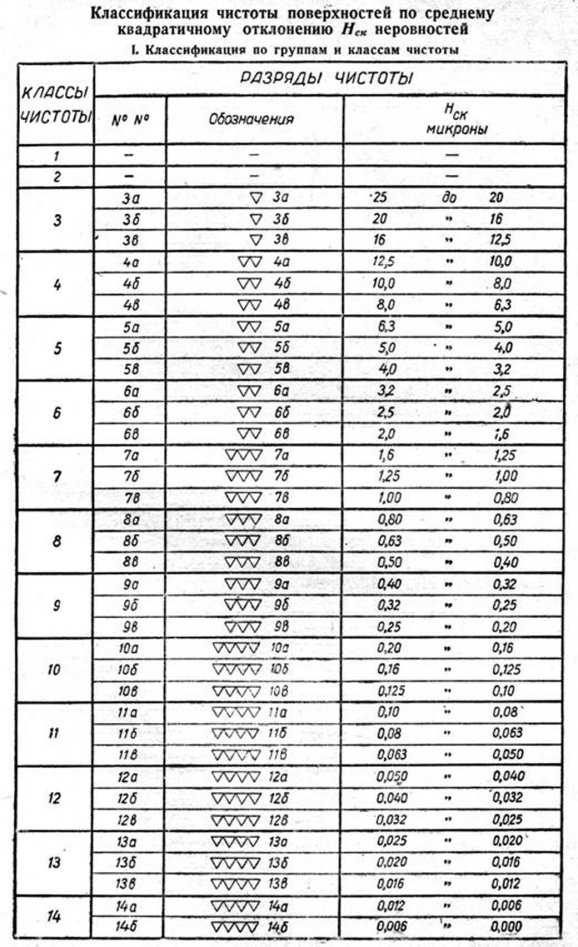

Для оценки качества обработки неровностей поверхности металлических изделий установлено 14 классов шероховатости поверхности, из которых 1 класс имеет

наиболее шероховатую поверхность. Обозначают класс шероховатости специальным

знаком, изображающим равносторонний треугольник с номером внутри него. Чем выше

класс, тем более ровной, гладкой и блестящей должна быть поверхность изделия.

На поверхности изделий с высоким классом чистоты нет неровностей, поэтому они

лучше противостоят коррозии, трению. В товароведной практике шероховатость

поверхности определяется сравнением с пластинками-эталонами для каждого класса.

В процессе производства металлохозяйственных товаров применяют следующие виды отделки: шлифование, полирование, крацовку, галтовку, притирку, хонингование и

др.

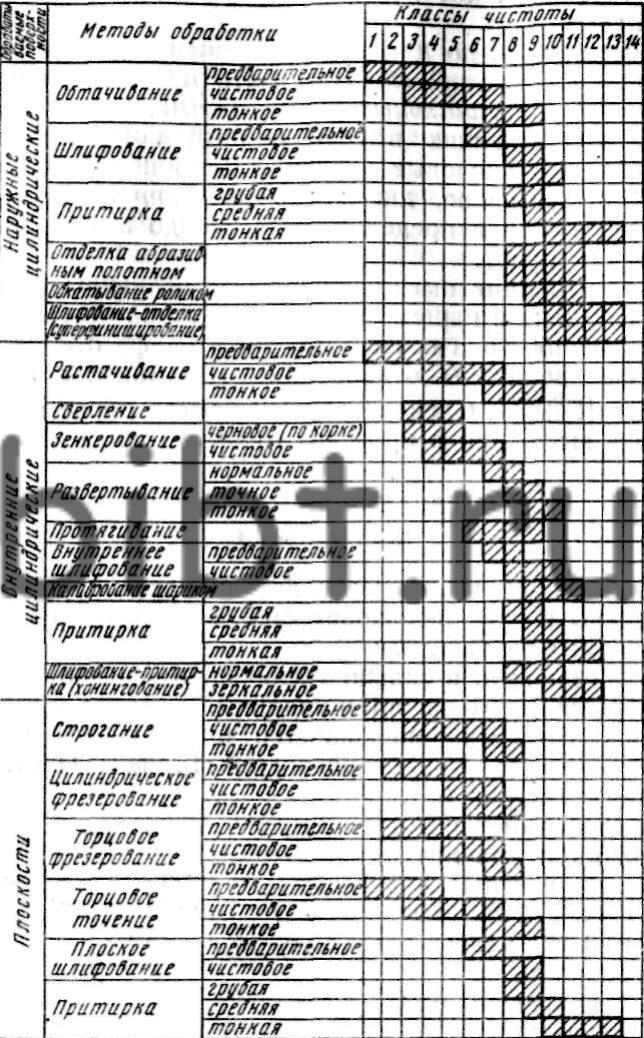

Шлифование — механическая обработка металлической поверхности с помощью шлифовальных кругов. При такой обработке с поверхности

металла удаляются заусенцы, риски, окалина, раковины. В зависимости от размера

удаляемых с поверхности частиц различают шлифование грубое (черновое, 7—8 класс

чистоты), чистовое (доводка, 8-9 класс), тонкое (тонкая доводка, 9-10 класс).

Полирование — удаление с металлической поверхности мельчайших неровностей (10—14 классы чистоты), доведение изделий до

требуемых размеров и придание ей зеркального блеска. Полирование производят механическим,

химическим и электрохимическим методами. Механическое полирование производят

подобно шлифованию на станках мягкими эластичными кругами, на которые подается

полировальная паста. Наиболее прогрессивными являются химическое или

электрохимическое полирование, заключающееся в растворении мельчайших

неровностей поверхности или покрытия химическими реактивами или под действием

электрического тока в растворе электролита.

Притирка — очень точная ручная или механическая отделочная операция поверхности изделия специальными притирами для

получения плотных, герметичных разъемных или подвижных соединений. Притиркой

обрабатывают измерительные инструменты, вентили, газовую аппаратуру.

Крацовку применяют для удаления с поверхности металла ржавчины, окалины, формовочной смеси и других загрязнений, для сглаживания

неровностей покрытия. Посторонние частицы удаляются вращающимися на валу

электродвигателя жесткими стальными или мягкими проволочными щетками. Крацовкой

получают поверхность 10—11 классов чистоты.

Зависимость класса чистоты поверхностей от квалитета точности

Квалитет | Группа | Класс | |||||

с | с | ||||||

до | от 10 до 50 | св. | до | от | св. | ||

6–7 | 1 | 9 | 8 | 7 | 9 | 8 | 8–7 |

2 | 8 | 7 | 8 | 7 | 6 | ||

3 | 7 | — | — | — | |||

7–9 | 1 | 8 | 8–7 | 7 | 8 | 7 | |

2 | 7 | 7 | 7–6 | ||||

3 | 6 | — | — | — | |||

9–11 | 2 | 7 | — | — | — | ||

3 | 6–5 | — | — | — | |||

Для подвижных

соединений:

1-я

группа. Стабильность зазора имеет

Стабильность зазора имеет

решающее влияние на качество соединения.

Вращение вала или его продвижение вдоль

оси должно осуществляться с минимальным

трением. Нагрузка может достигать

больших величин.

2-я

группа.Стабильность

зазора имеет значение, но работа

соединения не приводит к значительному

износу деталей, в частности работа при

незначительных нагрузках, малых числах

оборотов. Величина трения имеет меньшее

значение, чем в соединениях 1-й группы.

3-я

группа.Зазор

предусмотрен только для свободного

соединения двух деталей

или их центровки, например при скользящей

посадке. В процессе работы соединения

происходит частичное проворачивание

деталей с моментом трения, не имеющим

практического значения, или детали

вообще не имеют относительного движения.

Для неподвижных

соединений:

1-я

группа.Соединения, испытывающие

относительно большие нагрузки: удары,

скручивания, значительное число оборотов

и т.п. Допускается повторная сборка и

разборка соединения без искажения

посадки.

2-я

группа.Соединения,

не испытывающие больших нагрузок или

служащие только для фиксации деталей

в определенном положении.

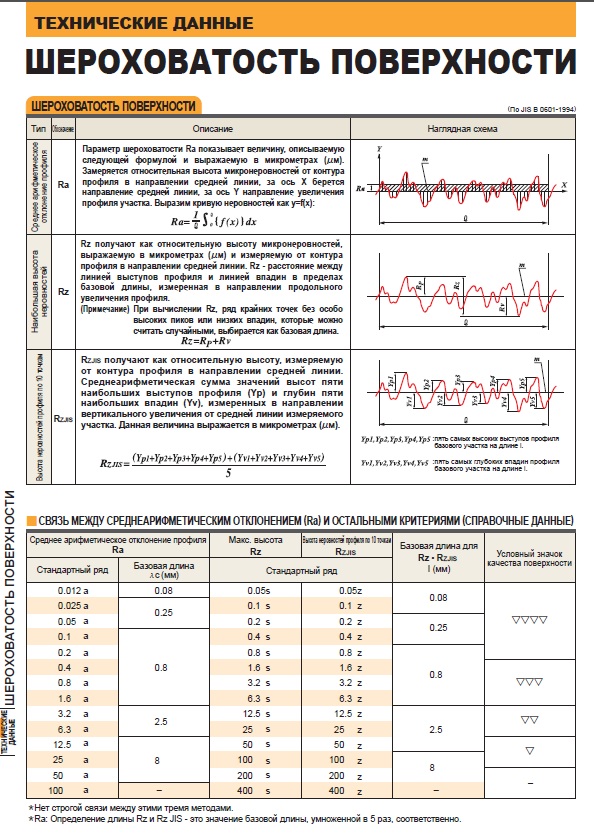

6.4.2. Нанесение шероховатости поверхностей

Обозначение

шероховатости поверхностей и правила

их нанесения на чертежи устанавливаются

ГОСТ 2.309-73 с учетом изменения №3, принятого

Межгосударственным советом по

стандартизации, метрологии и сертификации

(протокол №21 от 28.05.2002).

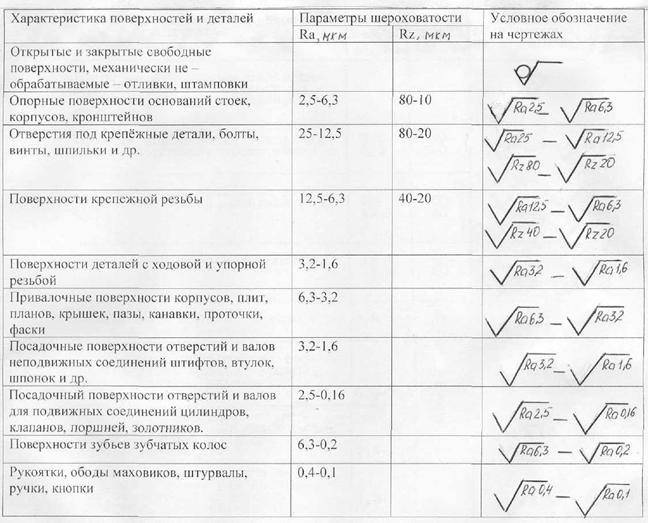

В табл. 6.9 приведены

знаки для обозначения на чертежах

шероховатости поверхностей и указано

их применение.

Для обозначения

классов шероховатости с 1-го по 5-й и

13-й, 14-й используется

параметр Rz,

а для обозначения классов шероховатости

с 6-го по 12-й — параметр Ra.

Например, обозначение 4-го класса —

,

а обозначение 8-го класса — .

Основные правила

нанесения шероховатости поверхностей:

1. Условный знак,

соответствующий шероховатости, необходимо

наносить так, чтобы он своей вершиной

касался линии видимого контура или

выносной линии.

2. Обозначения

шероховатости поверхностей

повторяющихся

элементов детали, например одинаковых

отверстий, пазов, зубьев и т.п., а также

шероховатости одной и той же поверхности,

независимо от количества изображений

на чертеже, наносят только один раз.

Таблица 6.9

Знаки для обозначения поверхностей

Знак | Применение |

Для точением, Примеры: | |

Для обозначения | |

Для Примеры: |

*

Примечание.

3. Если все поверхности

детали имеют одну и ту же шероховатость,

то соответствующий знак шероховатости

наносится не на изображении детали, а

в правом верхнем углу чертежа, как

показано на рис. 6.15, а.

4. Если поверхности

детали должны иметь разную шероховатость,

то для отдельных элементов детали знаки

шероховатости наносятся на ее изображениях,

а в правом верхнем углу чертежа

проставляется знак, определяющий

шероховатость всех поверхностей, кроме

особо отмеченных на чертеже, что показано

на рис. 6.15, б.

5. Если

необходимо указать шероховатость

поверхности после нанесения

определенного покрытия, то на изображениях

детали илив технических условиях

на поле чертежа делается соответствующая

оговорка «После покрытия», как указано

на рис. 6.15,в.

6.15,в.

6. Для отметки

границы участков одного элемента,

имеющих различную шероховатость

поверхностей, проводят сплошную тонкую

линию с нанесением соответствующего

размера и указаниемшероховатости

поверхности для каждого элемента (рис.

6.15,г).

7. Если шероховатость

контурной поверхности одинакова, то ее

обозначение наносят один раз с надписью

«По контуру», как показано на рис. 6.15,

д.

8. Допускается к

знаку шероховатости добавлять указания

о способе обработки поверхности (рис.

6.15, е), если этот способ является

единственным для данной детали,

гарантирующим необходимую шероховатость

поверхности.

Знак на изображениях

(слева) и выносимый в правый верхний

угол чертежа должны быть увеличены в

1,5 раза.

Рис. 6.15. Примеры

нанесения шероховатости поверхностей

Все, что вам нужно знать: классификация чистых помещений, требования, стандарты и класс ISO

02. 0 комментариев

Определение чистого помещенияПроизводственные помещения и лаборатории должны соблюдать самые высокие стандарты чистоты. Чистое помещение — это закрытая зона объекта, предназначенная для поддержания чрезвычайно низкого уровня загрязняющих веществ, таких как испаряющиеся частицы, переносимые по воздуху организмы и пыль. Чистые помещения используются для научных исследований и производства точной электроники, фармацевтических препаратов и других высокочувствительных продуктов. Некоторые из отраслей, где обычно используются чистые помещения, включают:

Чистые помещения имеют специальные описания кодов классов ISO, которые обеспечивают безопасную среду благодаря контролируемой фильтрации воздуха и рекомендациям по защите. Основные требования к чистым помещениямЧистая окружающая среда является требованием для большинства отраслей промышленности. Чистые помещения являются одним из наиболее важных компонентов производственного цикла, поскольку они позволяют переработчикам и производителям работать в безопасных условиях и выпускать высококачественную продукцию, но в разных отраслях существуют разные критерии чистоты. Таким образом, чистые помещения также имеют различные уровни терпимости к частицам. Классификация этих допусков осуществляется в соответствии с рекомендациями Международной организации по стандартизации (ISO).

Классификация чистых помещенийУровень чистоты в чистых помещениях количественно определяется количеством частиц в каждом кубическом метре при заданном количестве молекул. Объекты класса 1 имеют самый низкий уровень загрязнения, а класс 9объекты имеют самые высокие. Типичный городской наружный воздух содержит 35 000 000 частиц на кубический метр в диапазоне размеров 0,5 микрометра. Это то же самое, что и чистое помещение ISO 9. Чистое помещение ISO 1 содержит 12 частиц на кубический метр в диапазоне размеров 0,3 микрометра. При размере 0,5 микрометра в чистом помещении ISO 1 отсутствуют частицы. Классификация чистых помещений обычно проводится в соответствии с размером и количеством частиц, допустимым в объеме воздуха. Чистые помещения не должны превышать количество твердых частиц, указанное в классе чистоты воздуха. До 2001 года действовал Федеральный стандарт 209E использовался до того, как его заменили на ISO 14644-1. См. в таблице ниже краткую информацию о классификации чистых помещений:

Чистые помещения регулярно тестируются и проверяются, чтобы гарантировать их эффективность. Испытания и определение характеристик чистых помещений выполняются на трех различных уровнях условий. К ним относятся:

Стандарты чистых помещений ISO 7В таких отраслях, как фармацевтические лаборатории, специализированные производственные предприятия и испытательные стенды, обычно используются чистые помещения ISO 7. Они предназначены для предотвращения загрязнения процессов, происходящих внутри помещения. Минимальные стандарты для чистых помещений ISO 7 включают:

Покрытие потолка чистого помещения ISO 7 составляет от 15 до 25%. Чистые помещения ISO 7 в основном используются для приготовления растворов, требующих фильтрации, производственной обработки и специальной обработки компонентов. Требования к чистому помещению класса 8 ISOЧистые помещения ISO 8 в основном используются для разработки аэрокосмической продукции, косметических линий, линий розлива, фармацевтического производства, производства электроники и медицинских устройств. В отличие от чистых помещений ISO 7, чистые помещения ISO 8 не требуют испытаний на наличие частиц определенного размера, поскольку они имеют очень высокие или низкие уровни концентрации для испытаний. Однако размеры частиц не могут быть равны нулю. Частицы размером менее 0,5 мкм обычно не учитываются, а уровни концентрации частиц размером менее или равные 0,5 мкм должны быть менее 3 520 000. Скорость воздухообмена в чистом помещении класса 8 должна составлять от 5 до 48 в час при покрытии потолка 5-15%. Чистое помещение ISO 8 также должно быть оснащено фильтрами HEPA. Воздухообмен в час для чистых помещенийДля других классов чистых помещений скорость воздухообмена в час следующая:

Расчет перепада давления в чистых помещенияхСкорость воздухообмена помогает предприятиям определить дизайн и критерии производительности системы подачи воздуха в чистое помещение. Общая скорость воздухообмена, схема потока и эффективность обмена влияют на стоимость и производительность чистого помещения. Перепад давления относится к отклонению давления между двумя точками в различных системах давления. Различные классы чистых помещений требуют определенного количества воздухообменов в час, а перепад давления является ключом к поддержанию определенной классификации. Он обеспечивает правильную работу и эффективность чистого помещения. 0 комментариев | Производство Несло Нужен профессионал? Мы можем помочь. СДЕЛАТЬ ЗАПРОС Новостная лента Сообщений в блоге:Стандарты чистых помещений ISO 14644-1 Фармацевтическая классификация чистых помещений Правильное выполнение процедур чистых помещений Все, что вам нужно знать о классификациях чистых помещений Разбивка классов чистых помещений Назначение стандарта ISO 146006-1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Что такое чистое помещение класса 10000?

Сделать

Вы думаете о пыли, как о чем-то, что вы убираете с приборной панели? Или это делает тебя

подумайте о тысячах часов научных

исследование загублено? Если вы используете фармацевтические препараты, специальные стеклянные линзы или даже

смартфон, вы используете вещи, сделанные в помещениях без частиц.

Эти

чистые помещения подлежат строгой классификации. Современное

производственные процессы и научные исследования часто требуют конкретных, очень

чистые экологические условия. Загрязнения, такие как переносимая по воздуху пыль и другие

Загрязнения, такие как переносимая по воздуху пыль и другие

частицы могут привести к сбоям и пустой трате ресурсов.

чистое помещение класса 100 до класса

Чистая комната 10000 относится к такой рабочей среде. Класс 100000

также существуют чистые помещения или помещения уровня 9 по ISO. Меньшее количество классов

указывают наименьшее количество частиц, плавающих в воздухе.

Чтение

чтобы узнать больше.

Что означает «Класс 10000

Чистая комната»

Чистые помещения

это помещения, которые остаются закрытыми и практически свободными от загрязняющих веществ. Пыль, бактерии или

вирусы могут тормозить определенные виды лабораторных работ. Чистые помещения также

необходимы для производства высокоточной электронной и аэрокосмической техники.

оборудование.

Стандарт ISO 14644 описывает

Качество воздуха для чистых помещений. Более старая ссылка — Федеральный стандарт 209 E.

«Классы чистоты взвешенных частиц в чистых помещениях и чистых

Зоны».

система класса от 100 до 100000 основана на этом федеральном стандарте. это

это

теперь отозван, но стандарты совпадают с уровнями ISO. Классы относятся к

допустимое максимальное количество частиц 0,5

микрометров 90 542 или более в диаметре, что является приемлемым в

воздух.

А

чистое помещение класса 10000 (также известное как ISO 7) допускает не более 352 000

частицы 0,5 микрометра или

дороже на кубометр. Другим критерием чистоты является количество

воздухообмен в час. В чистом помещении воздух заменяется отфильтрованным наружным воздухом.

от 60 до 750 раз в час.

Какая чистая комната мне нужна?

Есть

— это больше, чем несколько факторов, определяющих, какое чистое помещение вам нужно.

Каждая отрасль имеет свой собственный дефолт для начала. Главный вопрос, который нужно задать

«О каких частицах идет речь?»

Что

размер частицы? Какая циркуляция воздуха необходима для обеспечения

что частицы выбрасываются? Какие конструктивные особенности держать в воздухе

частицы под контролем.

Фармацевтическая промышленность

производители используют чистые помещения, соответствующие уровням ISO 7 и ISO 8. Компьютерный чип

Компьютерный чип

производители могут потребовать еще более точной фильтрации. Банк может потребовать

менее точное удаление загрязнений.

Как работают чистые помещения?

Все

В чистых помещениях используются определенные процедуры для ограничения загрязнения микробами, пылью или

другие агенты. К ним относятся:

- Удельное давление воздуха для предотвращения попадания воздуха

- Контроль температуры

- Контроль влажности

- Системы фильтрации воздуха

Чистые помещения

поддерживать чистоту воздуха в воздухе за счет использования фильтров HEPA или ULPA. Они

используйте однонаправленный (ламинарный) поток воздуха. Однонаправленные системы воздушного потока направляют

постоянный поток отфильтрованного воздуха вниз.

Однонаправленный

системы воздушного потока, развернутые на потолке, поддерживают постоянный поток. ИСО-1

в чистых помещениях, классифицированных по стандарту ISO-4, требуется однонаправленный поток. турбулентный

также используются системы воздушного потока, но они менее эффективны.

Турбулентный

системы воздушного потока зависят от разбавления для снижения концентрации частиц.

первичный воздух, поступающий в чистое помещение, смешивается с воздухом внутри помещения. Отфильтровано

чистый воздух входит в чистое помещение с эффектом завихрения и разбавляет

концентрация частиц.

Надлежащая конструкция для сокращения времени простоя

Надлежащая

проектирование чистых помещений сокращает время простоя за счет эффективного использования чистых помещений

удобства. Загрязнение может попасть через плохо обученных людей или плохо

продуманные процедуры.

правильная одежда уменьшает попадание частиц в воздух. Дыхательный аппарат

не дает дыханию поднимать пыль. Однако распределение воздуха

система имеет наибольшее значение в классе чистых помещений.

Обеспечение

для адекватного возврата воздуха вниз по потоку является обязательным. В помещениях с вертикальным потоком

по периметру зоны требуется адекватный возврат воздуха, размещенный низко в стене.

Для приложений с горизонтальным потоком требуется возврат воздуха вниз по потоку в

конец.

Воздух

обратки на потолке не используются в должным образом спроектированных чистых помещениях.

Проектирование чистых помещений иногда может упускать из виду требование регулярных испытаний и

поддержание. Процесс тестирования может закрыть чистую комнату на несколько часов или дней.

с некоторыми системами.

Проверка чистого помещения

Еда

Управление по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) регулирует чистые помещения для производства

пищевые добавки, например. Определенные требования должны быть соблюдены при частом

основе и сертифицированы независимым агентом по тестированию.

Эти

тесты гарантируют, что среда чистых помещений работает эффективно. Тестирование

включает в себя изучение факторов, связанных с подачей воздуха. Эти

типы испытаний применимы ко всем чистым помещениям.

Процесс тестирования начинается с простого тестирования объема чистого помещения. Громкость

Громкость

воздуха должно быть достаточно, чтобы разбавить загрязнение до приемлемого уровня или

полностью удалить загрязнения. Испытания поступающего воздуха

убедитесь, что это не увеличивает загрязнение воздуха.

тесты воздушного потока подтверждают, что воздух в чистых помещениях меняется от чистого к менее чистому

области. Несколько точек в помещении, а также внутри вентиляционного оборудования

тестируются.

Что ищут тестировщики?

Экологические испытания

профессионалы измеряют, записывают и сообщают о многих переменных. Типичный

тестер осматривает чистую комнату и задает следующие вопросы:

Взвешенные в воздухе частицы и

Концентрации микроорганизмов

Тестеры

мера для обеспечения концентрации частиц и микробных агентов.

Они записывают, соответствуют ли измерения спецификациям вашего чистого помещения.

Воздушное движение

Есть

движение воздуха, достаточное для разбавления или удаления загрязняющих веществ, для предотвращения

накопление загрязнения?

Забор и вытяжка воздуха

Тестеры

измерить однонаправленную скорость подачи воздуха. В турбулентных системах тестеры

В турбулентных системах тестеры

измерить подачу воздуха.

Дифференциальное давление

Это

Тест гарантирует, что воздух в чистом помещении движется наружу от чистого к менее чистому

области. Давление воздуха в чистых помещениях должно быть выше, чем в менее чистых помещениях.

окружающий.

Испытание герметичности защитной оболочки

Осмотр

и проведены испытания конструкции чистого помещения на наличие утечек под давлением.

Комната Восстановление

После

тестируя воздушный поток, тестеры измеряют, насколько быстро чистая комната восстанавливается до своего

нормальный стандарт твердых частиц. Тестировщик делает размеренный выпуск определенного

загрязняющих частиц и записывает количество времени, необходимое для их очистки.

Прочие факторы

В зависимости

при использовании и процессах в чистых помещениях ваш тестер может контролировать температуру,

относительная влажность, шум, освещение, вибрация и т.д.

Проверка установки фильтра на герметичность

фильтры ULPA/HEPA системы вентиляции и их

корпуса тестируются с помощью DOP (дисперсных масляных частиц), чтобы гарантировать их

честность. Испытание заключается в выпуске небольшого количества масла перед

Испытание заключается в выпуске небольшого количества масла перед

фильтр и измерение после. В зависимости от конфигурации вашего

конструкции вентиляции, вам может потребоваться последовательно протестировать каждый фильтр, а также

после этого очистить от загрязнений.

Тестирование

рекомендуется раз в квартал или чаще, в зависимости от вашего чистого помещения

требования. Измеренная проба чистого воздуха и аэрозольного DOP

высвобождается на стороне вверх по течению. Проверено и записано рядом с фильтрами

чтобы проверить вызов и установить базовый уровень.

А

датчик держится или прикрепляется близко к стороне выпуска воздуха для измерения

количество воздуха и частиц, просачивающихся через фильтр или вокруг него. Любой

недостатки могут быть исправлены на месте и повторно проверены. Этот процесс может быть

кропотливый.

Ускорение процесса тестирования

Доступ

к фильтрам чистых помещений для тестирования и обслуживания является конструктивным соображением.

Технические специалисты проникают в систему вентиляции и нарушают изоляцию, пыль или

другие материалы добавляют собственное загрязнение. Часто терминальная очистка

Часто терминальная очистка

необходимо перед возвращением в производство.

добавление замкнутого цикла тестирования портов в критических точках ускоряет этот процесс.

В некоторых чистых помещениях требуется, чтобы один технический специалист взломал систему выше по течению, чтобы

ввести вызов. Еще один должен ждать на выхлопе с фотометром

произвести расчет.

У устройства PASport есть проблема и выпуск

порты, позволяющие одному человеку снимать показания. Сертифицирующее оборудование

подключается непосредственно к портам с помощью простого фитинга. Техник может принять

чтения и быстро перейти к следующему пункту тестирования с поворотом

отвертка, чтобы освободить.

Без дополнительного загрязнения

клапаны устройства PASport предотвращают попадание нефильтрованного воздуха в помещение во время

процесс присоединения или отсоединения. Устройство должно быть установлено в

потолок рядом с фильтром или в стене снаружи

чистая комната. Кроме того, потери аэрозоля в воздуховодах минимальны.

10.2020

10.2020 Это снижает вероятность того, что крупные частицы помешают критически важным производственным процессам или возможность загрязнения продукта. Классификация чистых помещений также требует средств для поддержания положительного давления, пока чистое помещение находится в рабочем состоянии. Он предотвращает попадание загрязненного воздуха обратно в окружающую среду, непрерывно направляя отфильтрованный воздух в менее чистые помещения.

Это снижает вероятность того, что крупные частицы помешают критически важным производственным процессам или возможность загрязнения продукта. Классификация чистых помещений также требует средств для поддержания положительного давления, пока чистое помещение находится в рабочем состоянии. Он предотвращает попадание загрязненного воздуха обратно в окружающую среду, непрерывно направляя отфильтрованный воздух в менее чистые помещения. Однако существуют основные требования, которым должна соответствовать каждая чистая комната. Среди них:

Однако существуют основные требования, которым должна соответствовать каждая чистая комната. Среди них:

В федеральных стандартах для измерения размера используются кубические футы, в то время как в стандартах ISO используются кубические метры. В результате класс 1 был самым чистым по федеральным стандартам, но соответствовал только ISO 3 по стандартам ISO 14644-1.

В федеральных стандартах для измерения размера используются кубические футы, в то время как в стандартах ISO используются кубические метры. В результате класс 1 был самым чистым по федеральным стандартам, но соответствовал только ISO 3 по стандартам ISO 14644-1. Чем выше класс чистого помещения, тем больше проверок оно проходит, но проверки, как правило, связаны с проверкой соответствия, которая проводится один или два раза в год.

Чем выше класс чистого помещения, тем больше проверок оно проходит, но проверки, как правило, связаны с проверкой соответствия, которая проводится один или два раза в год. Они используются для определенной цели с наличием оборудования и доступом человека. Это самые грязные типы чистых помещений, поскольку процессы и люди вносят загрязняющие вещества.

Они используются для определенной цели с наличием оборудования и доступом человека. Это самые грязные типы чистых помещений, поскольку процессы и люди вносят загрязняющие вещества.