Содержание

Кинематические схемы и назначение агрегатов трансмиссии погрузчика

Кинематические схемы и назначение агрегатов трансмиссии погрузчика

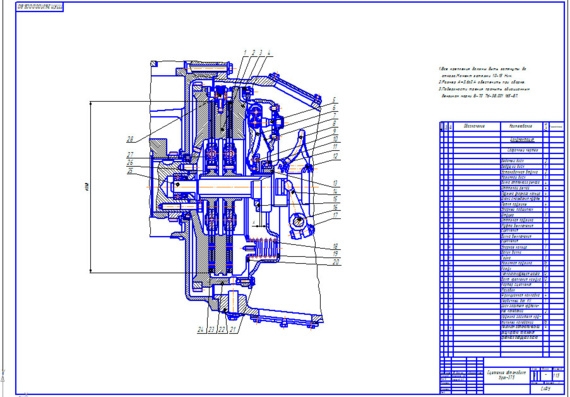

С устройством и работой агрегатов трансмиссии изучаемых автопогрузчиков можно ознакомиться на примере кинематической схемы погрузчика 4043М.

Рис. 1. Кинематическая схема трансмиссии погрузчика 4043М:

1 — нажимный диск, 2, 3, 4, 6, 7, 8, 10, 13, 14, 15, 16, 18, 20, 21, 22, 25 — зубчатые ко-леса, 5— ось, 12, 17, 26, —валы, 9, 19 — карданные валы, 11 — дифференциал

Крутящий момент, необходимый для вращения ведущих колес автопогрузчиков, передается от коленчатого вала двигателя через трансмиссию — силовую передачу, состоящую из сцепления, коробки передач, реверсивного механизма, ведущего моста и карданных валов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Сцепление предназначено для временного отсоединения трансмиссии от коленчатого вала двигателя и для плавного их соединения. Работа сцепления основана на использовании сил трения.

Работа сцепления основана на использовании сил трения.

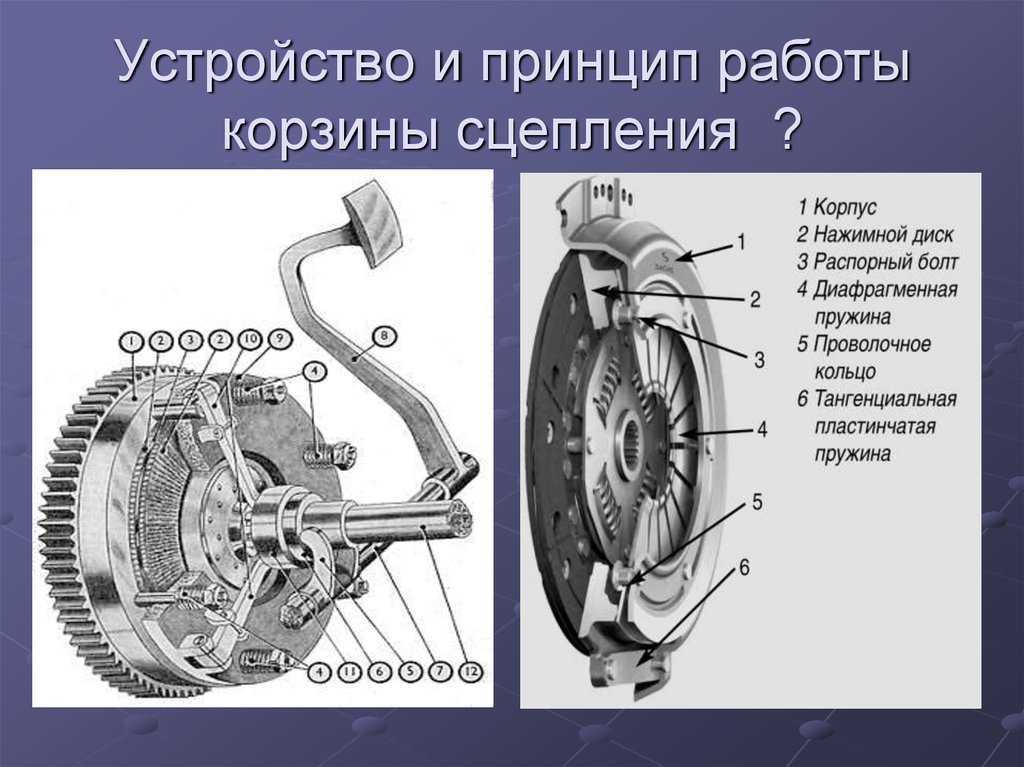

Основные части сцепления — ведущий диск, который является также маховиком двигателя, ведомый диск, от которого вращение передается на вал, и нажимной диск, соединенный с маховиком. Специальным нажимным устройством ведомый диск прижимается нажимным диском к ведущему диску. Под действием сил трения, возникающих между нажимным и ведущим дисками, ведомый диск вращается вместе с ними. При нажатии на педаль сцепления нажимный диск смещается и ведомый диск освобождается.

Коробка перемены передач представляет собой двухступенчатый редуктор, передаточное число которого может изменяться водителем для изменения тягового усилия в соответствии с условиями движения. Очевидно, наибольшее тяговое усилие должно быть при движении нагруженного погрузчика на подъеме, при этом передаточное число коробки передач устанавливается максимальным. Основные части коробки перемены передач: ведущий вал, ведомый вал и промежуточный вал (с ним связаны зубчатые колеса 2, 3, 4, 6, имеющие различные диаметры).

Ведомые зубчатые колеса посажены на шлицах и, вращая вал, могут одновременно скользить вдоль него, входить в зацепление с различными зубчатыми колесами промежуточного вала, что позволяет изменять передаточное число между ведущим и ведомым валами коробки перемены передач.

Зубчатые колеса имеют полумуфты. Кроме того зубчатое колесо, вращаясь вместе с валом одновременно может перемещаться вдоль его оси.

Зубчатые колеса объединены в один блок и также могут передвигаться вдоль вала. Зубчатые колеса объединяются в один блок валом и могут вращаться на оси .

Показанное на чертеже положение соответствует холостому ходу, при котором вращаются ведущее зубчатое колесо и блок промежуточных зубчатых колес. Ведомый вал остается неподвижным.

Реверсивный механизм предназначен для изменения направления движения погрузчика и одновременно является понижающим редуктором с постоянным передаточным числом. На ведущем валу жестко закреплены зубчатые колеса на ведомом валу — зубчатое колесо 8, которое может перемещаться вдоль оси вала. Между валами расположена ось с зубчатым колесом, которое находится в постоянном зацеплении с зубчатым колесом. Вводя в зацепление зубчатое колесо с ведущим зубчатым колесом или промежуточным, можно изменять направление вращения вала, что и соответствует изменению направления движения погрузчика.

Между валами расположена ось с зубчатым колесом, которое находится в постоянном зацеплении с зубчатым колесом. Вводя в зацепление зубчатое колесо с ведущим зубчатым колесом или промежуточным, можно изменять направление вращения вала, что и соответствует изменению направления движения погрузчика.

От реверсивного механизма через карданный вал крутящий момент передается ведущему мосту. Он состоит из одноступенчатой главной передачи (зубчатые колеса), дифференциала и приводных валов.

Валы отдельных агрегатов трансмиссий соединяются между собой карданными валами. Благодаря особому устройству специальных шарниров карданные валы обеспечивают передачу крутящих моментов между несоосными валами и в процессе работы допускают изменение величины несоосности.

Кинематическая схема трансмиссии погрузчика 4045М отличается 0т рассмотренной установки двухступенчатой главной передачи ведущего моста.

Несколько иначе устроена трансмиссия погрузчика Ф17.ДУ32.33. тягу с педалью. В исходное положение муфта, подшипник и вилка оттягиваются возвратной пружиной.

В исходное положение муфта, подшипник и вилка оттягиваются возвратной пружиной.

В сцеплении смазывается упорный подшипник. Для смазки подшипника на крышке бокового люка картера устанавливается масленка, соединенная с муфтой гибким шлангом.

В сцеплении регулируется зазор между упорными болтами рычагов и нажимным подшипником. Он должен равняться 3—4 мм. По мере износа фрикционных накладок зазор уменьшается и может «возникнуть положение, при котором подшипник будет постоянно нажимать на рычаги, вызывая пробуксовывание сцепления.

Нормальному зазору соответствует ход педали, равный 35—45 мм. Эту величину можно установить поворотом гайки регулируемой тяги.

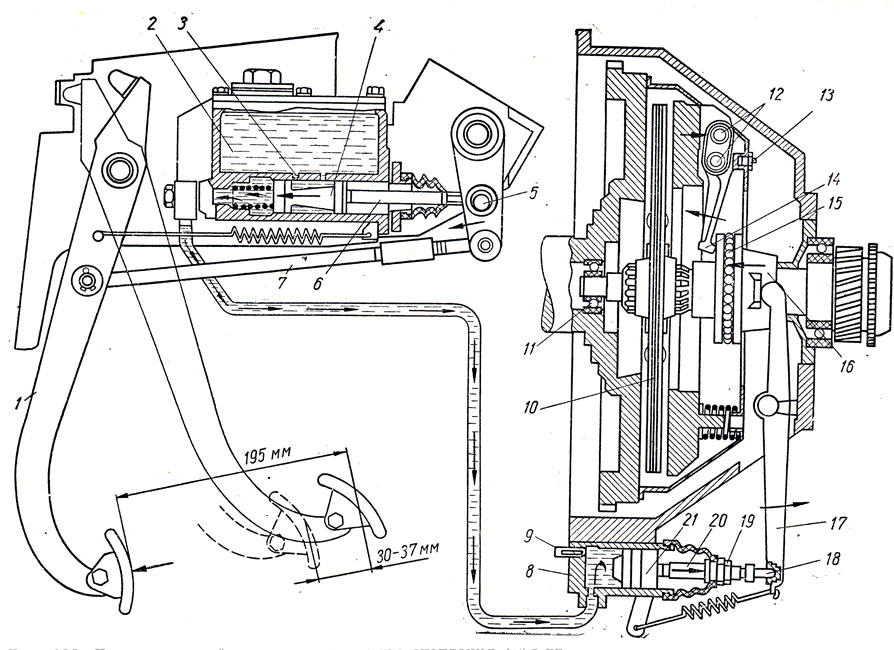

Сцепление погрузчика Ф17.ДУ32.33 показано на рис. 2. Его принципиальное устройство аналогично рассмотренной выше конструкции.

Рис. 165. Сцепление погрузчика Ф17.ДУ32.33.1:

1— колпачковая масленка, 2 — шланг, 3 —нажимная муфта, 4—возвратная пружина, 5—крышка, 6—вилка, 7—шаровой палец, 8 — пружина, 9 — маховик, 10 — ведомый диск, 11 — кожух. 12 — болт, 13 — нажимный диск, 14 — кронштейн, 15—рычаг, 16— первичный вал, 17—опорный шариковый подшипник, 18—нажимная пружина

12 — болт, 13 — нажимный диск, 14 — кронштейн, 15—рычаг, 16— первичный вал, 17—опорный шариковый подшипник, 18—нажимная пружина

Его литой массивный корпус прикреплен к двигателю болтами. Ведомый диск 10 надет шлицевой ступицей на вал — ведущий вал коробки перемены передач. Ведущая часть сцепления образована торцовой поверхностью маховика, кожухом и нажимным диском. Пружины установлены между нажимным диском и кожухом и обеспечивают необходимое сжатие ведущей и ведомой части сцепления, при этом теплоизолирующие шайбы под пружинами предупреждают их перегрев и самоотпуск.

Рис. 3. Устройства управления погрузчиком Ф17.ДУ32.33.1:

1 — ограничительный болт, 2 — гибкая тяга регулировки подачи топлива, 3 — возвратная пружина, 4 — рукоятка ручной подачи топлива, 5—педаль сцепления, 6—педаль подачи топлива, 7—возвратная пружина, 8— вилка, S — тяга, 10— специальная гайка, 11 — пресс-масленка

Механизм выключения сцепления состоит из рычагов с упорными Регулировочными болтами на внутренних концах, нажимной муфты с упорным подшипником и выключающей вилки, опирающейся на шаровый палец.

В сцеплении регулируется зазор между регулировочными винтами « и нажимным подшипником. Он должен быть равен 4 мм, что соответствует свободному ходу педали привода выключения в 34—45 мм.

В сцеплении смазывается нажимный подшипник, в которому от колпачковой масленки подведен маслопроводной гибкий шланг.

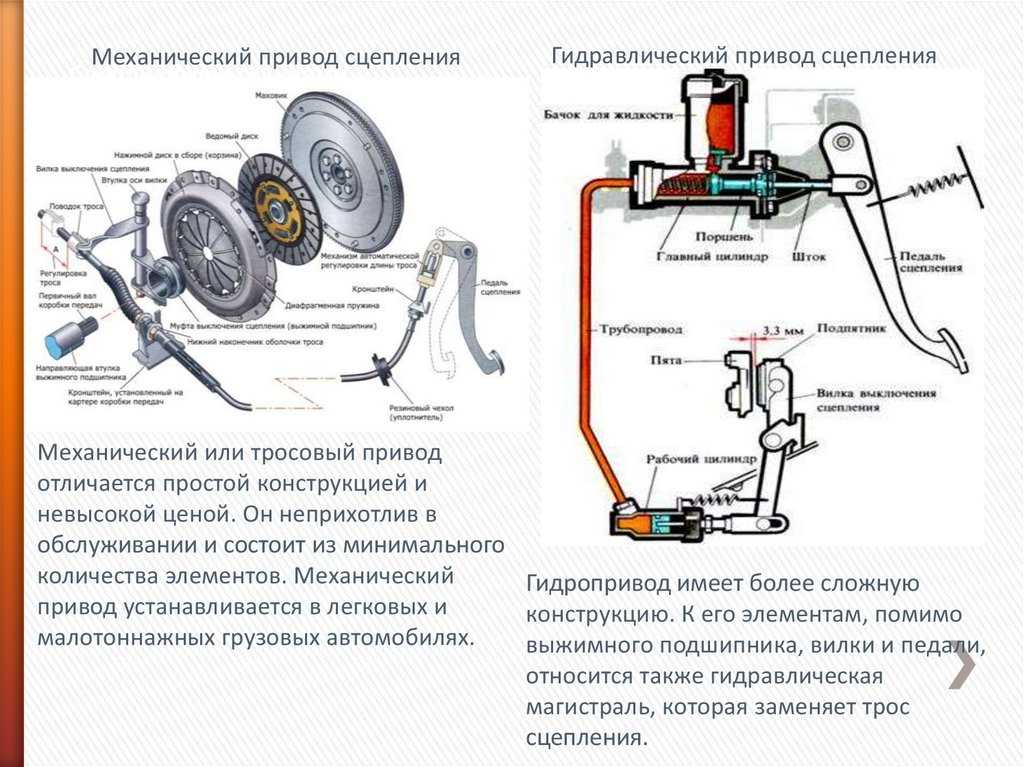

Привод выключения сцепления шарнирно-рычаждого типа.

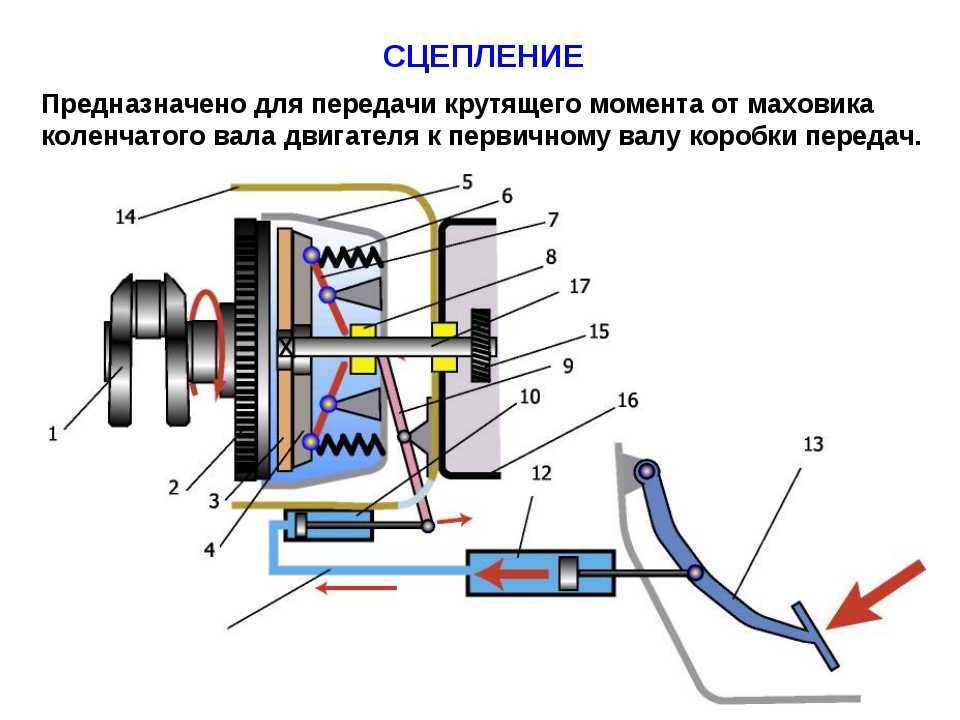

Устройство автомобиля: сцепление

Сцепление – это одна из составляющих трансмиссии. Трансмиссия передает крутящий момент от двигателя на ведущие колеса и изменяет величину крутящего момента, в том числе и его направления. В зависимости от трансмиссии ведущими могут являться, как задние, так и передние колеса. На рисунке 9.1 представлен пример трансмиссии заднеприводного автомобиля.

Рис. 9.1. Схема трансмиссии заднеприводного автомобиля

I — Двигатель; II — Сцепление; III — Коробка передач; IV — Карданная передача:

1 — эластичная муфта; 2 — шлицевое соединение; 3 — передний карданный вал;

4 — подвесной подшипник; 5 — передний карданный шарнир; 6 — задний карданный вал; 7 — задний карданный шарнир; V — Задний мост с главной передачей и дифференциалом: 8 — полуоси; 9 — ведущие (задние) колеса

Рассмотрим первую составляющую трансмиссии – сцепление. Сцепление передает крутящий момент от маховика коленчатого вала двигателя к первичному валу коробки передач.

Сцепление передает крутящий момент от маховика коленчатого вала двигателя к первичному валу коробки передач.

Составляющими сцепления являются привод и самого механизма сцепления.

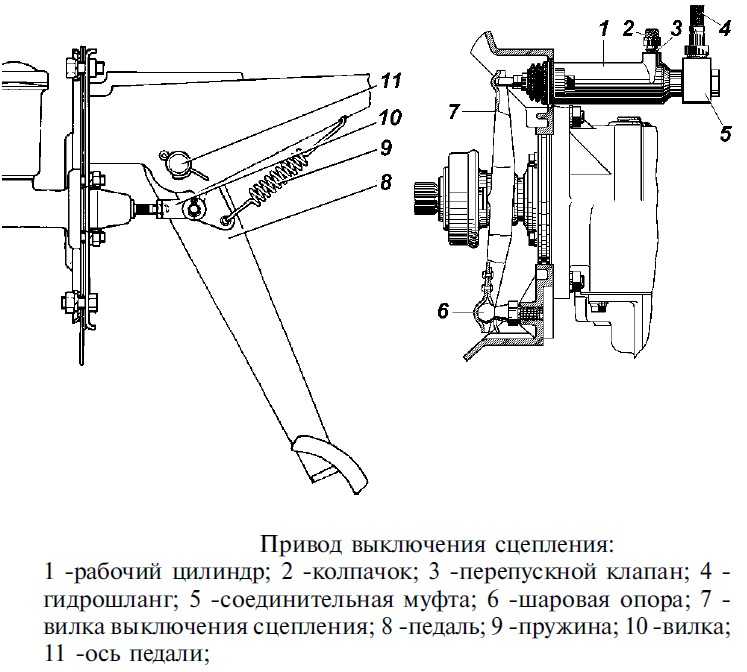

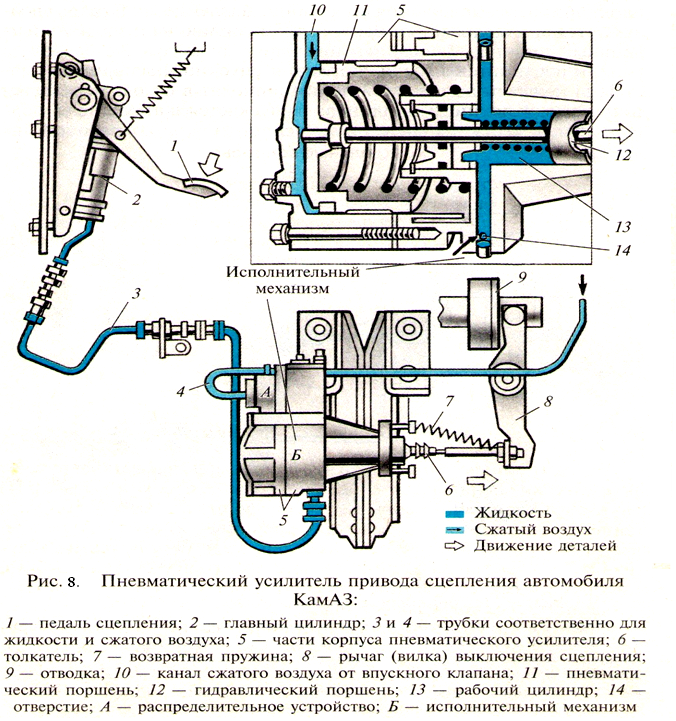

Привод выключения сцепления. Каждый механизм в автомобиле начинает свою работу при помощи привода. Так и сцепление. Привод выключения сцепления относится к приводу гидравлического типа. Схема привода сцепления представлена на рисунке 9.2.

Рис. 9.2. Схема гидравлического привода выключения сцепления и механизма сцепления

1 — коленчатый вал; 2 — маховик; 3 — ведомый диск; 4 — нажимной диск; 5 — кожух сцепления; 6 — нажимные пружины; 7 — отжимные рычаги; 8 — нажимной подшипник;

9 — вилка выключения сцепления; 10 — рабочий цилиндр; 11 — трубопровод;

12 — главный цилиндр; 13 — педаль сцепления; 14 — картер сцепления; 15 — шестерня первичного вала; 16 — картер коробки передач; 17 — первичный вал коробки передач

- Привод выключения сцепления состоит из следующих механизмов:

- педаль,

- главный цилиндр,

- рабочий цилиндр,

- вилка выключения сцепления,

- нажимной подшипник,

- трубопроводы.

Когда водитель нажимает на педаль сцепления давление его ноги через шток и поршень передается жидкости, а жидкость передает давление от поршня главного цилиндра на поршень рабочего. При помощи штока рабочего цилиндра перемещается вилка выключения и нажимной подшипник. Подшипник передает усилие механизму сцепления. После того как водитель отпустит педаль, возвратные пружины вернут все детали в исходное положение.

Механизм сцепления.

За счет силы трения, в этом устройстве осуществляется передача крутящего момента на ведущие колеса. При помощи этого механизма двигатель и коробка передач разъединяются на короткое время, а затем вновь соединяются.

- Составляющие механизма сцепления:

- картер и кожух,

- ведущий диск (которым является маховик коленчатого вала двигателя),

- нажимной диск с пружинами,

- ведомый диск со специальными износостойкими накладками.

Итак, для того, чтобы машина поехала, водитель должен включить сцепление. Это происходит в три этапа:

Это происходит в три этапа:

1. Отпуская немного педаль, водитель предоставляет возможность пружинам нажимного диска подвести ведомый диск к маховику до их соприкосновения. За счет возникших сил трения ведомый диск начинает вращаться. Автомобиль начинает трогаться.

2. Удерживая педаль, мы тем самым удерживаем ведомый диск. Это нужно для того, чтобы скорость вращения маховика и ведомого диска сравнялась. На этом этапе автомобиль начинает увеличивать скорость.

3. На этом этапе диск и маховик вращаются с одинаковой скоростью, передавая крутящий момент коробке передач, а затем на ведущие колеса. Сцепление полностью включено, и машина едет (рисунок 9.3).

Для выключения сцепления необходимо нажать на его педаль. При этом нажимной диск отходит от маховика, ведомый диск освобождается, прерывая передачу крутящего момента от двигателя к коробке передач (рисунок 9.4)

Рис. 9.3. Сцепление включено

Рис. 9.4. Сцепление выключено

Основные неисправности сцепления.

Сцепление выключается не полностью. Причина: большой свободный ход педали сцепления, перекос нажимного подшипника, повреждение ведомого диска, поломка пружин. Способ устранения: регулировка свободного хода педали, выпуск воздуха из гидропривода, замена неисправных дисков и пружин.

Сцепление включается не полностью. Причина: малый свободный ход педали, замасливание (износ) фрикционных накладок ведомого диска, поломка пружин. Способ устранения: регулировка свободного хода, чистка или замена дисков, пружин.

Сцепление включается резко. Причина: заедание в механизме привода, задира на рабочих поверхностях дисков или маховика, разрушение фрикционных накладок ведомого диска. Способ устранения: замена неисправных узлов привода, устранение задиры на поверхностях дисков, замена ведомого диска.

Течь тормозной жидкости в приводе выключения сцепления. Причина: течь из главного или рабочего цилиндров, из соединительных трубок. Способ устранения: замена неисправных узлов, прокачка всего гидропривода (удаление воздуха).

Трансмиссия Рено Дастер (сцепление, КПП, приводы) (Renault Duster)

Автомобиль Рено Дастер выпускается с двумя видами трансмиссии. Так автомобиль может иметь привод только на 2 или на все 4 колеса.

В случае если машина имеет привод на 4 колеса, то относительно модели с приводом на два колеса на нее устанавливаются дополнительные узлы трансмиссии, обеспечивающие передачу крутящего момента на задние колеса.

В этой категории нашего сайта мы рассмотрим основные узлы трансмиссии автомобиля Рено Дастер. Так в частности будет рассмотрено сцепление автомобиля, КПП, приводы колес, также будет затронут вопрос общей компоновки трансмиссии Рено Дастер.

Общее положение узлов и их обозначение трансмиссии Рено Дастер

1 – двигатель; 2 – сцепление; 3 – коробка передач; 4 – раздаточная коробка; 5 – приводе переднего левого колеса; 6 – передний карданный вал; 7 – задний карданный вал; 8 – электромагнитная муфта; 9 – задний редуктор; 10 – привода заднего левого колеса.

Кинематическая схема передачи крутящего момента в трансмиссии Рено Дастер

1 – двигатель; 2 – сцепление; 3 – коробка передач; 4 – привод правого переднего колеса; 5 – раздаточная коробка; 6 – межколесный дифференциал передней оси; 7 – карданная передача; 8 – электромагнитная муфта; 9 – привод правого заднего колеса; 10 – межколесный дифференциал задней оси; 11 – задний редуктор; 12 – привод левого заднего колеса; 13 – привод левого переднего колеса.

Принцип работы трансмиссии Рено Дастер

Двигатель передает крутящий момент через сцепление на коробку передач. В соответствии с выбранной передачей крутящий момент передается через зубчатые колеса в КПП. Далее, крутящий момент распределяется через дифференциал на передние колеса. Передние колеса у Рено Дастер не отключаются, то есть они являются ведущими в любом случае. Также в зависимости от выбранного режима, который переключается из салона автомобиля, может быть выбран автоматический режим «AUTO». В этом случае, при пробуксовке передних колес автоматически будет включаться электромеханическая муфта, тем самым дополнительно передавая крутящий момент и на задние колеса. В режиме LOCK включается принудительная постоянная передача крутящего момента на две полуоси.

В этом случае, при пробуксовке передних колес автоматически будет включаться электромеханическая муфта, тем самым дополнительно передавая крутящий момент и на задние колеса. В режиме LOCK включается принудительная постоянная передача крутящего момента на две полуоси.

Режим полного привода целесообразно использовать лишь для бездорожья, трудных участков дороги. Использование блокировки на асфальте, особенно на высоких скоростях нежелательно, так как приводит не только к повышенному расходу бензина, но и к быстрому износу трансмиссии. Именно поэтому при скорости более 80 км/ч режим полной блокировки автоматически переходит в режим «AUTO».

На автомобилях Рено Дастер устанавливаются 5 и 6 ступенчатые коробки передач в зависимости от силовой установки. Так для двигателя 1,6 л применяется 5 ст КПП, для двигателя 2,0 л 6 ст КПП. КПП конструктивно выполнена с двумя валами, на которых установлены зубчатые колеса с косыми зубьями для скоростей «вперед» и с прямыми зубьями для задней скорости. Корпус КПП выполнен из двух составляющих: картера КПП и картера сцепления КПП. Корпусные детали отлиты из алюминиевого сплава и соединены между собой крепежом.

КПП конструктивно выполнена с двумя валами, на которых установлены зубчатые колеса с косыми зубьями для скоростей «вперед» и с прямыми зубьями для задней скорости. Корпус КПП выполнен из двух составляющих: картера КПП и картера сцепления КПП. Корпусные детали отлиты из алюминиевого сплава и соединены между собой крепежом.

Сцепление автомобиля Рено Дастер, представляет из себя однодисковое, сухое сцепление. Такой вид сцепления используется для большинства эксплуатируемых автомобилей в наше время.

Фактически, между двумя дисками, одним из которых является маховик двигателя, а второй диск корзины сцепления постоянно зажимают диск сцепления. Именно через маховик передается крутящий момент от двигателя, а далее, если диск зажат, то он передается и на вал со шлицами КПП, а в итоге через КПП на колеса машины. Если же, диск корзины сцепления отжать, то на диск сцепления перестанет передаваться крутящий момент. Эта особенность сцепления используется для переключения, включения передач на КПП.

Если же, диск корзины сцепления отжать, то на диск сцепления перестанет передаваться крутящий момент. Эта особенность сцепления используется для переключения, включения передач на КПП.

В случае неполного отключения сцепления, при нажатии педали, а также после ремонтных работ, связанных с гидравлической системой сцепления, необходимо прокачать гидропривод сцепления Рено Дастер. В этой статье мы расскажем о данной процедуре.

Корзина и диск сцепления снимается в случае их замены, в случае замены маховика на двигателе или сальника на валу двигателя.

Работу лучше всего выполнять на смотровой канаве или на подъемнике. Также до снятия корзины и диска сцепления снимается КПП с автомобиля. Более подробно о процедурах снятия КПП с автомобиля будет рассказано в другой нашей статье «КПП Рено Дастер (снятие и установка)». Здесь же мы поговорим лишь о особенностях крепления и установки корзины и диска сцепления.

Также до снятия корзины и диска сцепления снимается КПП с автомобиля. Более подробно о процедурах снятия КПП с автомобиля будет рассказано в другой нашей статье «КПП Рено Дастер (снятие и установка)». Здесь же мы поговорим лишь о особенностях крепления и установки корзины и диска сцепления.

Главный цилиндр сцепления установлен Рено Дастер на щитке между салоном и моторным отсеком. Главный цилиндр снимается в случае его замены, либо для проведения кузовных работ. Главный цилиндр установлен в щите без крепления посредством болтов и гаек. В этой статье мы расскажем о процедуре снятия главного цилиндра сцепления с автомобиля.

Тросы переключения передач снимаются в случае их чрезмерного растяжения или обрыва, когда регулировкой невозможно обеспечить четкое включение и выбор передач для КПП. Замену тросов КПП лучше производить на эстакаде, а также привлечь для этих операций помощник.

Замену тросов КПП лучше производить на эстакаде, а также привлечь для этих операций помощник.

Приводы передних колес Рено Дастер представляют из себя «классическую» компоновку и конструкцию, которая применяется на большинстве автомобилей с передним приводом. Так приводы представляют из себя ШРУСы, между которыми установлены валы. Приводы левой и правой стороны не взаимозаменяемы.

Приводы передних колес снимают в случае их замены. Также приводы могут сниматься для замены сальников в КПП. Наиболее вероятные признаки неисправности приводов колес проявляются в износе поворотных механизмов, которые в крайних положениях руля при движении машины начинают издавать шумы, стуки.

В настоящей статье мы рассмотрим лишь операции по замене приводов для Рено Дастер с приводом на 4 колеса. Снятие приводов передних колес для переднеприводных (4*2) автомобилей будет рассмотрено в другой статье.

Подробнее о приводах колес Рено Дастер можно узнать из статьи «Приводы передних колес Рено Дастер».

Раздаточная коробка устанавливается на автомобили с приводом 4*4. Фактически она распределяет крутящий момент на заднюю ось. Включает, отключает передачу крутящего момента на задний мост. Также обеспечивает передачу крутящего момента на правый привод колеса.

Карданная передача Рено Дастер служит для передачи крутящего момента от раздаточной коробки до редуктора на задней оси, при этом крутящий момент передается при условиях углового смещения карданной передачи, а также при изменении ее общей строительной длины. Такое свойство карданной передачи позволяет исключить жесткую привязку раздаточной коробки относительно редуктора, что необходимо учитывая свойства задней подвески автомобиля.

Такое свойство карданной передачи позволяет исключить жесткую привязку раздаточной коробки относительно редуктора, что необходимо учитывая свойства задней подвески автомобиля.

Руководство по ремонту Рено Дастер

Кинематическая схема гибридной силовой установки с отключаемой обратимой электрической машиной и устройство для еe реализации

Авторы патента:

Пактусов Аркадий Константинович (RU)

Драгунов Геннадий Дмитриевич (RU)

F16h4/16 — с колесами, выводимыми из зацепления, и колесами, находящимися в постоянном зацеплении и разъединяемыми со своими валами

B60K6/22 — Расположение или монтаж нескольких различных первичных двигателей общей силовой установки, например комбинированные силовые установки, состоящие из электрических двигателей и двигателей внутреннего сгорания

Владельцы патента RU 2607150:

федеральное государственное автономное образовательное учреждение высшего образования «Южно-Уральский государственный университет (национальный исследовательский университет)» (RU)

Изобретение относится к транспортному машиностроению. Кинематическая схема гибридной силовой установки, содержащая двигатель внутреннего сгорания, муфту сцепления, обратимую электрическую машину, коробку переключения передач, главную передачу и блок промежуточной шестерни, при этом вал обратимой электрической машины соединен кинематически с входным валом коробки переключения передач через включаемую-выключаемую зубчатую передачу с изменяемым межосевым расстоянием. Устройство для реализации кинематической схемы содержит вал обратимой электрической машины и входной вал коробки переключения передач, расположенные параллельно с постоянным межосевым расстоянием с закрепленными на них шестернями, и промежуточную шестерню, расположенную на подвижной оси с возможностью поворота вокруг вала обратимой электрической машины и возможностью фиксации стопором. Отсутствует необходимость синхронизировать скорости вращения шестерен включаемой передачи. 2 н.п. ф-лы, 4 ил.

Кинематическая схема гибридной силовой установки, содержащая двигатель внутреннего сгорания, муфту сцепления, обратимую электрическую машину, коробку переключения передач, главную передачу и блок промежуточной шестерни, при этом вал обратимой электрической машины соединен кинематически с входным валом коробки переключения передач через включаемую-выключаемую зубчатую передачу с изменяемым межосевым расстоянием. Устройство для реализации кинематической схемы содержит вал обратимой электрической машины и входной вал коробки переключения передач, расположенные параллельно с постоянным межосевым расстоянием с закрепленными на них шестернями, и промежуточную шестерню, расположенную на подвижной оси с возможностью поворота вокруг вала обратимой электрической машины и возможностью фиксации стопором. Отсутствует необходимость синхронизировать скорости вращения шестерен включаемой передачи. 2 н.п. ф-лы, 4 ил.

Изобретение относится к отрасли транспортного машиностроения, в частности к автомобилям с гибридными силовыми установками, сочетающими использование двух источников энергии для привода ведущих колес: двигателя внутреннего сгорания и обратимой электрической машины мотора-генератора.

Известна кинематическая схема, использующая устройство с последовательным соединением источников энергии в гибридных силовых установках транспортных средств, в котором для привода ведущих колес используется только электромашина, питаемая накопителем энергии и генератором, приводимым двигателем внутреннего сгорания [К.Л. Богданов. Тяговый электропривод автомобиля. М.: МАДИ, 2009 г., 18 с.].

Недостатками кинематической схемы, использующей устройство с последовательным соединением источников энергии, является необходимость многократного преобразования энергии, что уменьшает КПД силовой установки в целом. А необходимость использования большого числа преобразователей высокой мощности и большого накопителя электрической энергии увеличивает вес и стоимость силовой установки.

Также известна кинематическая схема с параллельным соединением источников энергии, где для привода ведущих колес используется как электрическая машина, так и двигатель внутреннего сгорания, как правило, соединенные между собой [К. Л. Богданов. Тяговый электропривод автомобиля. М.: МАДИ, 2009 г., 18 с.].

Л. Богданов. Тяговый электропривод автомобиля. М.: МАДИ, 2009 г., 18 с.].

Известна кинематическая схема с параллельным соединением источников энергии непосредственно через дорожное покрытие, при установке электромашины и двигателя внутреннего сгорания на различных ведущих мостах [С.В. Бахмутов. Конструктивные схемы автомобилей с гибридными силовыми установками. М.: МГТУ МАМИ, 2007 г., 7 с.].

Недостатками этой кинематической схемы с параллельным соединением через дорожное покрытие являются низкий КПД трансмиссии из-за потерь на преодоление сопротивления колеса и невозможность преобразования энергии во время остановки.

Известна кинематическая схема с параллельным соединением источников энергии непосредственно в силовой установке (трансмиссии) с помощью скоростной муфты, планетарного редуктора, имеющего три выхода с двумя степенями свободы [Mehrdad Ehsani. Modern Electric Hybrid Electric and Fuel Cell. 2013, 131 c.].

Недостатками этой кинематической схемы с использованием скоростной муфты являются сложность и дороговизна изготовления в связи с увеличением требований к точности изготовления ее компонентов.

Известна кинематическая схема с параллельным соединением источников энергии с помощью муфты крутящего момента, представляющая собой цилиндрический редуктор, имеющий три выхода с двумя степенями свободы [Mehrdad Ehsani. Modern Electric Hybrid Electric and Fuel Cell. 2013 г., 139 c.].

Для улучшения динамических характеристик автомобиля с гибридной силовой установкой, в которой двигатель внутреннего сгорания, обратимая электрическая машины и трансмиссия соединены муфтой крутящего момента, за счет уменьшения момента инерции вращающихся масс трансмиссии, необходимо на режиме традиционного привода от двигателя внутреннего сгорания производить разъединение обратимой электрической машины от трансмиссии и двигателя внутреннего сгорания с возможностью последующего соединения.

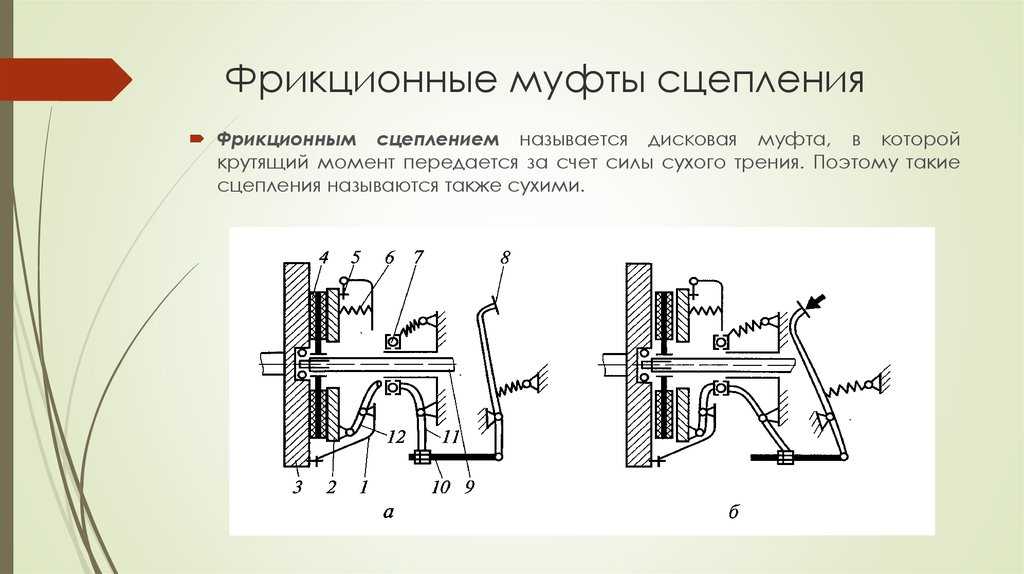

Известна кинематическая схема, использующая устройство включения-выключения двигателей с помощью фрикционных муфт сцепления (US 4533011, МПК: B60W 10/02, от 06.08.1985), показанная на фиг. 1, недостатками которой является износ и потеря энергии в муфте.

Наиболее близкой к заявленной кинематической схеме и устройству является кинематическая схема, использующая устройство включения-выключения с помощью зубчатой муфты (WO 2011070848 A1, МПК: B60W 10/26, В60К 6/547, от 16.06.2011), представленная в традиционных коробках передач и изображенная на фиг. 2. Недостатком данной схемы и устройства является необходимость точной синхронизации угловых скоростей.

Технической задачей предлагаемого изобретения является включение-выключение обратимой электрической машины от коробки переключения передач автомобиля без точной синхронизации скоростей вращения шестерен включаемой передачи путем входа зубьев в контакт при включении по полной линии зацепления, а также упрощение конструкции передачи.

Поставленная задача решается тем, что в кинематической схеме используется устройство включения-выключения обратимой электрической машины путем изменения межосевого расстояния шестерен. Согласно изобретению ось промежуточной шестерни, находящейся в постоянном зацеплении с шестерней обратимой электромашины, расстопоривают и вращают вокруг оси вала обратимой электрической машины, вводя шестерню в зацепление с шестерней первичного вала коробки переключения до полного включения передачи вручную или используя крутящий момент обратимой электрической машины. Для выбора направления включения-выключения обратимую электрическую машину переводят в тяговый или тормозной режим, а после включения-выключения передачи ось промежуточной шестерни стопорят.

Для выбора направления включения-выключения обратимую электрическую машину переводят в тяговый или тормозной режим, а после включения-выключения передачи ось промежуточной шестерни стопорят.

Отличием предлагаемой кинематической схемы от известных является то, что в данной кинематической схеме включение-выключение обратимой электрической машины осуществляется через промежуточную шестерню, имеющую подвижную ось, вращаемую вокруг вала обратимой электрической машины, что приводит к изменению межосевого расстояния и входу-выходу зацепления зубчатой передачи.

Сущность изобретения поясняется графически, где на фиг. 3 изображена кинематическая схема с отключаемой обратимой электрической машиной; на фиг. 4 показано устройство включения-выключения передачи обратимой электрической машины.

Кинематическая схема гибридной силовой установки (фиг. 3) содержит двигатель внутреннего сгорания 11 и соединенные муфтой сцепления 12 с входным валом 22 коробки переключения передач. Вал (позиция 21) обратимой электрической машины 14 кинематически соединен с входным валом 22 коробки переключения передач через устройство включения-выключения передачи 15 обратимой электрической машины 14.

Для осуществления заявленной кинематической схемы разработано устройство включения-выключения зубчатой передачи обратимой электрической машины в гибридной силовой установке (фиг. 4). Устройство включения-выключения зубчатой передачи обратимой электрической машины 15 содержит вал 21 обратимой электрической машины 14 и входной вал 22 коробки переключения передач, расположенные параллельно с постоянным межосевым расстоянием. Шестерни 23 и 24 вала 21 обратимой электрической машины и входного вала 22 коробки переключения передач соответственно входят в зацепление через промежуточную шестерню 25, расположенную на подвижной оси 26. Ось 26 установлена с возможностью поворота вокруг оси вала 21 обратимой электрической машины и может быть зафиксирована стопором 27.

Устройство работает следующим образом.

При повороте оси 26 вокруг оси вала 21 обратимой электрической машины промежуточная шестерня 25 входит или выходит из зацепления в зависимости от направления вращения оси 26 и фиксируется стопором 27 в крайних положениях.

Для поворота оси 26 и включения зубчатой передачи электрической машины ось расстопоривают стопором 27 и используют действующий на ось 26 крутящий момент от окружных сил в зацеплении промежуточной шестерни 25 с шестерней 23 вала 21 обратимой электрической машины. Включение-выключение достигается изменением направления крутящего момента обратимой электрической машины без полной синхронизации благодаря большому зазору между вершиной зуба и впадиной между зубьями включаемой передачи.

Промежуточная шестерня 25 входит и выходит из зацепления по полной линии контакта и ширине зуба, а следовательно, способна воспринимать все расчетные нагрузки.

Предлагаемая кинематической схема с устройством для ее реализации обладает новизной, и ее использование позволит улучшить динамические характеристики автомобиля с гибридной силовой установкой на режиме традиционного привода от двигателя внутреннего сгорания, а также позволит автоматизировать процесс включения-выключения зубчатой передачи обратимой электрической машины.

1. Кинематическая схема гибридной силовой установки, содержащая двигатель внутреннего сгорания, муфту сцепления, обратимую электрическую машину, коробку переключения передач, главную передачу и блок промежуточной шестерни, отличающаяся тем, что вал обратимой электрической машины соединен кинематически с входным валом коробки переключения передач через включаемую-выключаемую зубчатую передачу с изменяемым межосевым расстоянием.

2. Устройство для реализации кинематической схемы, содержащее вал обратимой электрической машины и входной вал коробки переключения передач, расположенные параллельно с постоянным межосевым расстоянием с закрепленными на них шестернями и промежуточную шестерню, расположенную на подвижной оси с возможностью поворота вокруг вала обратимой электрической машины и возможностью фиксации стопором.

Похожие патенты:

Многоступенчатая коробка передач типа 20r10 // 2586807

Изобретение относится к модульным коробкам передач. Многоступенчатая коробка передач состоит из картера с внутренней стенкой, в опорах которых соосно расположены входной и выходной валы, параллельный им промежуточный вал.

Многоступенчатая коробка передач состоит из картера с внутренней стенкой, в опорах которых соосно расположены входной и выходной валы, параллельный им промежуточный вал.

Восьмиступенчатая коробка передач со сдвоенным сцеплением // 2542815

Изобретение относится к транспортным средствам и может быть использовано в автомобилях-тягачах, тракторах, дорожно-строительной и др. технике.

Девятиступенчатая коробка передач // 2506480

Изобретение относится к коробкам передач транспортных средств. Девятиступенчатая коробка передач содержит картер с промежуточной стенкой, с размещенными в нем входным, выходным и промежуточным валами.

Девятиступенчатая коробка передач // 2506479

Изобретение относится к коробкам передач транспортных средств. Девятиступенчатая коробка передач содержит картер с промежуточной стенкой, с размещенными в нем входным, выходным и промежуточным валами.

Четырнадцатиступенчатая коробка передач // 2506478

Изобретение относится к коробкам передач транспортной техники. Четырнадцатиступенчатая коробка передач содержит картер с промежуточной стенкой, с размещенными в нем входным, выходным и промежуточным валами.

Четырнадцатиступенчатая коробка передач содержит картер с промежуточной стенкой, с размещенными в нем входным, выходным и промежуточным валами.

Десятиступенчатая коробка передач // 2495299

Изобретение относится к механическим коробкам передач транспортных машин. Десятиступенчатая коробка передач содержит картер с промежуточной стенкой с размещенными в нем входным, выходным и промежуточным валами.

Восьмиступенчатая коробка передач // 2495298

Изобретение относится к механическим коробкам передач. Восьмиступенчатая коробка передач содержит соосные входной и выходной валы, установленный параллельно им промежуточный вал.

Шестиступенчатая коробка передач // 2495297

Изобретение относится к механическим коробкам передач. Шестиступенчатая коробка передач содержит соосные входной и выходной валы и промежуточный вал, установленный параллельно им.

Синхронизатор включения передач ступенчатых трансмиссий // 2303177

Изобретение относится к области транспортного машиностроения, в частности к механизмам синхронизации в коробках передач тракторов, строительно-дорожных машин и др.

Устройство для изменения передаточного отношения // 2256833

Изобретение относится к машиностроению и может быть использовано в различных разделах данной области. .

Соединительно-трансформирующее устройство комбинированной энергетической установки транспортного средства // 2606652

Изобретение относится к области машиностроения, а более конкретно к трансмиссии транспортных средств с комбинированной энергетической установкой. Соединительно-трансформирующее устройство трансмиссии транспортного средства с комбинированной энергетической установкой содержит входной вал (1), дифференциал (2) на основе трехзвенного планетарного механизма, муфту (3), редуктор (5), выходной вал (7).

Способ ускорения гибридного транспортного средства // 2605223

Изобретение относится к ускорению транспортного средства. Способ ускорения транспортного средства с движительной системой, содержащей двигатель, коробку передач, электрическую машину, планетарную передачу и блокирующее средство, причем способ начинают, когда транспортное средство приводится в движение вперед, а блокирующее средство находится в положении расцепления.

Система привода и способ приведения транспортного средства в движение // 2605141

Изобретение относится к приводу транспортного средства. Система привода для транспортного средства содержит блок управления, который, когда транспортное средство неподвижно и ему не требуется движущий момент, а сочленяющий элемент находится в первом положении, активирует тормозное устройство.

Способ запуска двигателя внутреннего сгорания в гибридном транспортном средстве // 2605139

Изобретение относится к запуску двигателя транспортного средства. Способ запуска двигателя внутреннего сгорания в движительной системе транспортного средства, содержащей двигатель внутреннего сгорания, электрическую машину, коробку передач и планетарную передачу, и содержит этапы, на которых устанавливают транспортное средство в исходном положении с помощью подходящей передачи и с помощью тормоза, косвенно воздействующего на входной вал коробки передач.

Способ трогания с места гибридного транспортного средства // 2604935

Изобретение относится к приведению в движение транспортного средства. Способ трогания с места транспортного средства с движительной системой, содержащей двигатель, электрическую машину, коробку передач, планетарную передачу и блокирующее средство, содержит этапы на которых: (а) управляют крутящим моментом электрической машины так, что электрическая машина прикладывает положительный крутящий момент к третьему компоненту планетарной передачи; (b) управляют скоростью вращения двигателя так, что та стремится к постоянной скорости вращения.

Способ трогания с места транспортного средства с движительной системой, содержащей двигатель, электрическую машину, коробку передач, планетарную передачу и блокирующее средство, содержит этапы на которых: (а) управляют крутящим моментом электрической машины так, что электрическая машина прикладывает положительный крутящий момент к третьему компоненту планетарной передачи; (b) управляют скоростью вращения двигателя так, что та стремится к постоянной скорости вращения.

Система привода и способ приведения в движение транспортного средства // 2604758

Изобретение относится к приводу транспортного средства. Система привода для транспортного средства содержит двигатель с выходным валом, коробку передач с входным валом, электрическую машину со статором и ротором и планетарную передачу.

Выходной вал двигателя соединен с компонентом планетарной передачи.

Электрическая архитектура гибридного транспортного средства, гибридное транспортное средство и способ управления // 2600959

Изобретение относится к гибридным транспортным средствам. Электрическая архитектура гибридного автотранспортного средства содержит двигатель, генератор для зарядки бортовой батареи низкого напряжения, связанной со стартером двигателя и с бортовой сетью транспортного средства; тяговую электрическую машину, получающую питание от тяговой батареи высокого напряжения, и гибридную трансмиссию.

Электрическая архитектура гибридного автотранспортного средства содержит двигатель, генератор для зарядки бортовой батареи низкого напряжения, связанной со стартером двигателя и с бортовой сетью транспортного средства; тяговую электрическую машину, получающую питание от тяговой батареи высокого напряжения, и гибридную трансмиссию.

Способ приведения в движение гибридного транспортного средства в связи с запуском двигателя внутреннего сгорания этого транспортного средства // 2600417

Изобретение относится к приведению в движение транспортного средства. Способ приведения в движение транспортного средства в связи с запуском двигателя внутреннего сгорания в движительной системе этого транспортного средства, содержащей двигатель, электрическую машину, коробку передач, планетарную передачу и тормоз.

Система привода для гибридного транспортного средства, оснащенная средством вычисления крутящего момента двигателя на основании крутящего момента электродвигателя // 2598705

Изобретение относится к системе привода транспортного средства. Система привода для транспортного средства содержит двигатель с выходным валом, коробку передач, электрическую машину со статором и ротором и планетарную передачу.

Система привода для транспортного средства содержит двигатель с выходным валом, коробку передач, электрическую машину со статором и ротором и планетарную передачу.

Способ одновременного управления крутящим моментом двигателя внутреннего сгорания и электрической машины в гибридном транспортном средстве // 2598653

Изобретение относится к приведению транспортного средства в движение. Способ, осуществляемый при движении транспортного средства, с двигателем внутреннего сгорания, коробкой передач и электрической машиной, включает в себя этапы, на которых принимают решение о том, что блокирующее средство следует перевести в положение расцепления.

Система гидравлического управления для транспортного средства // 2607684

Изобретение относится к области транспортного машиностроения. Система гидравлического управления для транспортного средства, имеющего двигатель, содержит масляные насосы, часть приема масла, масляные каналы и контрольные клапаны. Первый масляный насос представляет собой механический насос и приводится в действие посредством источника движущей силы транспортного средства. Второй масляный насос представляет собой электрический насос и приводится в действие посредством электромотора. Масляные каналы соединяют масляные насосы с частью приема масла. Первый контрольный клапан находится между точкой объединения и первым масляным насосом. Второй контрольный клапан находится между точкой объединения и вторым масляным насосом. Точка объединения представляет собой часть, в которой первый масляный канал и второй масляный канал объединяются между собой. Точка объединения и второй масляный насос соединяются посредством третьего масляного канала. Третий масляный канал включает в себя дроссельный механизм. Достигается улучшение эксплуатационных характеристик системы гидравлического управления. 3 з.п. ф-лы, 5 ил.

Второй масляный насос представляет собой электрический насос и приводится в действие посредством электромотора. Масляные каналы соединяют масляные насосы с частью приема масла. Первый контрольный клапан находится между точкой объединения и первым масляным насосом. Второй контрольный клапан находится между точкой объединения и вторым масляным насосом. Точка объединения представляет собой часть, в которой первый масляный канал и второй масляный канал объединяются между собой. Точка объединения и второй масляный насос соединяются посредством третьего масляного канала. Третий масляный канал включает в себя дроссельный механизм. Достигается улучшение эксплуатационных характеристик системы гидравлического управления. 3 з.п. ф-лы, 5 ил.

Теория трансмиссии.

2. Трансмиссия

Сцепление

На всех автомобиле ГАЗ М-20 Победа применяют однодисковое сухое сцепление. При этом на Победы первых выпусков устанавливалось сцепление полуцентробежного типа. В простом сцеплении сжатие дисков, необходимое для передачи крутящего момента от двигателя, обеспечивается только нажимными пружинами. В полуцентробежном сцеплении при работе двигателя сжатие дисков обеспечивается суммарной силой Pпр давления пружин и усилием Pг, возникающим вследствие действия центробежных сил на грузах отжимных рычагов.

В простом сцеплении сжатие дисков, необходимое для передачи крутящего момента от двигателя, обеспечивается только нажимными пружинами. В полуцентробежном сцеплении при работе двигателя сжатие дисков обеспечивается суммарной силой Pпр давления пружин и усилием Pг, возникающим вследствие действия центробежных сил на грузах отжимных рычагов.

Рис. 2.1 Характеристики полуцентробежного сцепления

Это усилие возрастает пропорционально квадрату угловой скорости вращения сцепления, вследствие чего с увеличением числа оборотов вала двигателя увеличивается и суммарное нажимное усилие, сжимающее диски (рис. 2.1). При уменьшении числа оборотов вала центробежная сила на рычагах уменьшается. Вследствие этого для выключения сцепления при малом числе оборотов вала двигателя (например, при трогании с места), а также для удержания педали сцепления в нажатом состоянии, приходится преодолевать только сопротивление нажимных пружин более слабых, чем в простых сцеплениях. Поэтому для управления сцеплением требуется усилие меньше, чем в простом сцеплении. Это облегчает работу водителя.

Поэтому для управления сцеплением требуется усилие меньше, чем в простом сцеплении. Это облегчает работу водителя.

Плавность включения сцепления обеспечивается пружинящей конструкцией ведомого диска. При включении сцепления происходит сжатие элементов диска и получается более постепенное нарастание момента трения Мс сцепления.

Пружинение диска достигается:

1) изгибом секции диска в разные стороны,

2) волнистым изгибом секций,

3) применением плоских пружин под накладками диска.

Величина пружинения диска колеблется в пределах 1,0 — 1,5 мм.

На валах силовой передачи автомобиля вследствие неравномерности вращения коленчатого вала или крутильных колебаний его, а также вследствие резких изменений угловых скоростей в силовой передаче при движении автомобиля по неровным дорогам, могут возникать крутильные колебания.

Для предохранения силовой передачи от крутильных колебаний на ведомом диске сцепления устанавливают пружинный гаситель. Гаситель также обеспечивает плавность включения сцепления.

При наличии гасителя ведомый диск соединяют со своей ступицей с помощью нескольких пружин, входящих в вырезы диска и фланца ступицы и удерживаемых шайбами или кольцами. Гашение колебаний происходит вследствие трения дисков гасителя при деформации пружин. При включении сцепления усилие от ведомого диска на ступицу передается через пружины, вследствие сжатия которых и обеспечивается плавное возрастание усилия на ведомом валу.

Основные данные по сцеплению приведены в табл. 2.1.

Таблица 2.1.

| Число ведомых дисков | 1 | ||

| Число трущихся поверхностей, iс | 3 | ||

| Толщина фрикционной накладки, в мм | 3.5 | ||

| Средняя величина пружинения ведомого диска, в мм | 1.0 | ||

| Радиусы фрикционных накладок, в мм | Наружный, Rн | 112. 5 5 | |

| Внутренний, Rв | 75 | ||

| Средний, Rср | 93.75 | ||

| Поверхность трения, в см2, F | 220.77 | ||

| Центробежный груз | Количество | 3 | |

| Вес груза в г, Gгр | 38.5 | ||

| Расстояние от оси вращения в мм, R | 115 | ||

| Плечи установки груза в мм | l | 20.5 | |

| n | 14 | ||

| Дополнительное нажимное усилие, создаваемое грузами при nм в кг Pгр | 87 | ||

| Количество пружин, z | 6 | ||

| Суммарное среднее и минимальное давление пружин на диски при включенном сцеплении в кг, Pпр | 272 | ||

| Радиус установки пружин в мм, Pпр | 89 | ||

| Удельное давление на диски в кг/см2, p0 | 1. 23 23 | ||

| Максимальный крутящий момент двигателя в кгсм , Мmax | 1250 | ||

| Момент трения сцепления (при μ=0.25) в кгсм , Мс | 1275 — 1680 | ||

| Коэффициент запаса сцепления β | 1.02 — 1.34 | ||

| Удельная мощность в л.с./см2, NF | 0.113 | ||

| Гаситель колебаний | Тип | Пружинно-фрикционный | |

| Количество пружин | 6 | ||

| Радиус установки пружин в мм, Rг | 40 | ||

| Момент трения в гасителе в кгм | 1.5 — 1.9 | ||

| Допустимый дисбаланс при статической балансировке, в гсм | Нажимной диск в сборе с кожухом | 36 | |

| Ведомый диск в сборе | 18 | ||

Основными размерами и параметрами, характеризующими сцепление, являются: средний радиус накладок, поверхность трения накладок, число трущихся поверхностей, нажимное усилие, момент трения сцепления, коэффициент запаса сцепления и удельная мощность, характеризующая напряженность работы сцепления и его износоустойчивость. Данные по основным размерам сцепления и его параметрам приведены в табл. 2.1.

Данные по основным размерам сцепления и его параметрам приведены в табл. 2.1.

Приводимые величины и параметры определены по формулам:

Средний радиус накладки Rср = ( Rн + Rв ) / 2

Поверхность трения накладки F = π ( Rн2 — Rв2 )

Момент трения сцепления Mc = ic P μ Rср

где ic — число трущихся поверхностей;

Р — суммарное усилие пружин;

μ — коэффициент трения (принят равным 0,25).

Коэффициент запаса сцепления β = Mc / Mmax.

Удельная мощность NF = Ne max / ( ic F )

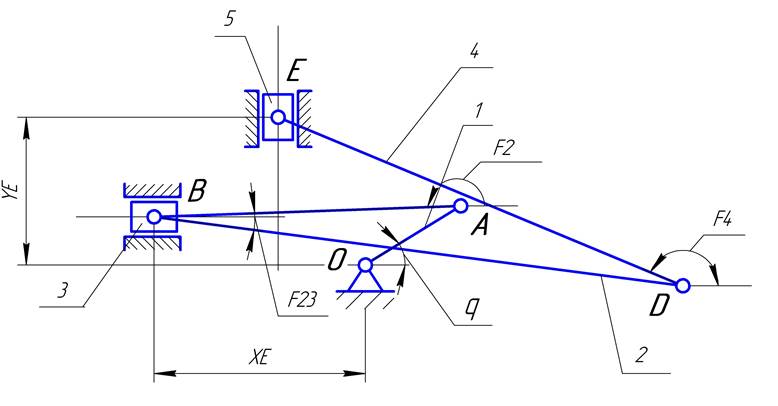

В табл. 2.2 приведены кинематические соотношения и размеры рычагов механизма привода сцепления, автомобиля Победа. Схема привода с обозначением размеров даны на рис. 2.2.

Таблица 2.2.

| Размеры рычагов механизма привода сцепления в мм | a | 270 | |

| b | 40 | ||

| c | 52 | ||

| d | 35 | ||

| e | 95 | ||

| f | 92 | ||

| k | 54 | ||

| n | 14 | ||

| l | 20. 5 5 | ||

| R | 115 | ||

| Передаточные числа выключающего механизма | Рычагов выключения сцепления l’p = k / n | 3.86 | |

| Педали и вилки l»p = a/b c/d e/f | 10.3 | ||

| Полное ip | 39.9 | ||

| Кинематика выключающего механизма | Зазор между трущимися поверхностями при выключении в мм Δ s | 0.88 | |

| Ход ведущего диска при выключении в мм Sд | 2.75 | ||

| Ход выключающей муфты в мм Sм | Холостой | 4.0 | |

| Рабочий | 10.6 | ||

| Полный | 14.6 | ||

| Ход педали в мм Sп | Холостой | 41.2 | |

| Рабочий | 110 | ||

| Полный | 151.2 | ||

| Максимальное усилие нажимных пружин в выключенном сцеплении в кг Pпр | 338. 4 4 | ||

| Максимальное усилие на педали при выключенном сцеплении в кг Pвыкл | 8.5 | ||

Рис. 2.2 Схема размера рычагов привода сцепления автомобиля М-20

На основании приведенных размеров подсчитаны передаточные числа рычагов по формулам:

передаточное число рычагов нажимного диска

передаточное число рычагов педали и вилки

Полное передаточное число механизма привода сцепления

Полный ход педали сцепления

где Δs — зазор между трущимися поверхностями при полном выключении сцепления;

Sх — холостой ход муфты выключения.

Холостой ход муфты выключения Sх и минимальный рабочий ее ход, необходимый для выключения сцепления, приняты в соответствии с данными заводских чертежей.

На основании этих данных подсчитаны ход ведущих дисков, зазор между трущимися поверхностями и ход педали.

При подсчете зазора между дисками (в выключенном состоянии) для сцеплений, имеющих пружинение ведомого диска, величина пружинения принята равной 1,0 мм.

Усилие на педали Pп подсчитано по величине максимального суммарного давления пружин при полном выключении муфты. Сопротивление оттяжных пружин муфты выключения, вилки и педали при этом не учитывалось.

В полуцентробежных сцеплениях усилие, сжимающее диски, вследствие действия центробежных грузов меняется в зависимости от числа оборотов вала.

Дополнительное усилие от центробежных грузов подсчитывают по формуле:

где iг — число грузов;

m — масса одного груза в кг сек2 / см

ω — угловая скорость коленчатого вала в 1/сек;

R; l; n — плечи действия сил.

В соответствии с изменением нажимного усилия при различном числе оборотов коленчатого вала двигателя изменяются и значения момента трения сцепления Mc и коэффициента запаса β. Значения величин усилия грузов, момента трения сцепления и коэффициента запаса в функции оборотов вала двигателя для полуцентробежных сцеплений приведены на их характеристиках (рис. 2.1). При этом коэффициент запаса сцепления β подсчитан для работы двигателя на полной нагрузке по крутящим моментам, соответствующим данным числам оборотов по скоростной характеристике.

В соответствии с приведенными характеристиками в табл. 2.1 значениям, Mc и β приведены для двух случаев. Первая цифра дана без учета действия центробежных грузов, а вторая — с их учетом и для оборотов вала двигателя, соответствующих максимальному крутящему моменту, взятому по скоростным характеристикам.

В табл. 2.2 усилие на педали сцепления для полуцентробежных сцеплений дано без учета действия грузов, т. е. при неподвижном сцеплении.

е. при неподвижном сцеплении.

КПП

До 1951 года на автомобиль Победа устанавливалась коробка передач с рычагом переключения, установленным непосредственно на коробке, с муфтами легкого переключения вместо синхронизаторов и с меньшими передаточными числами. После 1951 года стали устанавливать новую коробку, с синхронизаторами, новыми шестернями, увеличенными передаточными числами и дистанционным управлением с рычагом переключения на рулевой колонке.

Рис. 2.3 Кинематическая схема коробки передач автомобиля ГАЗ М-20

Таблица 2.3.

| выпуска до 1951 года | выпуска до 1951 года | ||

| Тип коробки передач | Двухходовая, трехступенчатая, с непосредственным переключением | Двухходовая, трехступенчатая, с переключением на руле | |

| Приспособление, обеспечивающее безударное переключение передач | Муфта легкого переключения для второй и третьей передач | Синхронизатор для второй и третьей передач | |

| Номера шестерен, передающих усилие при включении передач | первой | 1 — 2 — 3 — 4 | 1 — 2 — 3 — 4 |

| второй | 1 — 2 — 5 — 6 (МЛП) | 1 — 2 — 5 — 6 (СХР) | |

| третьей | 1 (МЛП) | 1 (СХР) | |

| заднего хода | 1 — 2 — 7 — 8 — 4 | 1 — 2 — 7 — 8 — 4 | |

| Передаточные числа при включении передач | первой | 2. 82 82 | 3.115 |

| второй | 1.604 | 1.772 | |

| третьей | 1 | 1 | |

| заднего хода | 3.383 | 3.738 (до конца 1951 г. — 4.005) | |

| Расстояние между серединами валов и серединами шестерен в мм (округленно) | a | 18 | 18 |

| b | 28 | 28 | |

| c | 97 | 100 | |

| d | 121 | 123 | |

| e | 152 | 152 | |

| f | 161 | 163 | |

| i | 191 | 191 | |

| k | 27 | 27 | |

| l | 48 | 48 | |

| m | 182 | 182 | |

| n | 16 | 22 | |

| o | 184 | 179 | |

| p | 21 | 21 | |

| s | 55 | 55 | |

| Расстояние между осями валов мм | R1 | 74. 6 6 | |

| R2 | 52.375 | ||

| R3 | 74.6 | ||

Карданный вал

Рис. 2.4 Схема карданной передачи автомобиля ГАЗ М-20

Таблица 2.4.

| Основные размеры карданной передачи под нагрузкой в мм (округленно) | a | 80 |

| b | 40 | |

| c | 1525 | |

| d | 85 | |

| e | 269 | |

| Угол наклона вала относительно нижней нулевой линии в град | Силового агрегата α1 | 3°30′ |

| Основного вала α3 | ||

| Вала главной передачи α4 |

Равномерность вращения. Карданные шарниры, применяемые на Победе являются асинхронными, так как при передаче вращения под углом ведомый вал имеет угловые смещения относительно ведущего вала и периодически изменяющуюся за каждый оборот угловую скорость. Величины угловых смещений и колебаний угловых скоростей ведомого вала зависят от угла наклона вала. Схема работы шарнира показана на рис. 2.5, а. Величины угловых смещений вилок кардана и отношений угловых скоростей в зависимости от угла поворота кардана при разных углах наклона валов показаны на рис. 2.5, б и в.

Величины угловых смещений и колебаний угловых скоростей ведомого вала зависят от угла наклона вала. Схема работы шарнира показана на рис. 2.5, а. Величины угловых смещений вилок кардана и отношений угловых скоростей в зависимости от угла поворота кардана при разных углах наклона валов показаны на рис. 2.5, б и в.

Рис. 2.5 Кинематика карданной передачи:

а — схема работы кардана; б — диаграммы угловых смещений; в — диаграммы колебаний угловых

скоростей ведомого вала.

Связь между этими углами определяют по формуле:

где α — угол поворота ведущей вилки кардана в град.;

β — угол поворота ведомой вилки кардана в град.;

γ — угол наклона оси ведомой вилки в град.

Отношение угловых скоростей вилок кардана определяют последующему выражению:

где ω1 — угловая скорость ведущей вилки;

ω2 — угловая скорость ведомой вилки.

При наличии двух шарниров на валу (двойная карданная передача) при условии правильной установки карданов и равенства углов наклона валов неравномерность вращения, создаваемая первым шарниром, выравнивается вторым шарниром, в результате чего вал главной передачи вращается равномерно.

Критическое число оборотов представляет собой то число оборотов карданного вала, при приближении к которому под действием центробежных сил может произойти разрушение вала. Значения критического числа оборотов для трубчатых карданных валов открытого типа подсчитаны по формуле:

Таблица 2.5.

| Карданный вал (размеры в мм) | Полная длина от центра до глухой вилки, L | 1440 | |||

| Шлицы наконечника | Тип | Внутренние эвольвентные | |||

| Длина шлицованной части lш | 82 | ||||

| Диаметр трубчатой части вала | Наружный Dн | 75 | |||

| Внутренний Dв | 71 | ||||

| Динамическая балансировка в сборе и допустимый дисбаланс не более в гсм | 25 | ||||

| Контрольный максимальный крутящий момент без остаточных деформаций кгм | 125 | ||||

| Карданный шарнир (размеры в мм) | Крестовина | Диаметр цапфы dц | 16. 3-0.012 3-0.012 | ||

| Рабочая длина цапфы lц | 15.5 | ||||

| Радиус до середины подшипника цапфы Rц | 31.75 | ||||

| Диаметр канала для смазки dсм | 6 | ||||

| Стакан и подшипник | Диаметр стакана | Внутренний по иглам dс.в. | 163+0.015+0.055 | ||

| Наружный dс.н. | 30-0.009 | ||||

| Полная длина стакана lс | 18 | ||||

| Иглы | Диаметр | 3-0.001 | |||

| Длина | 14-0.36-0.12 | ||||

| Количество | 20 | ||||

| Вилка | Внутреннее расстояние между ушками h | 60+0. 06 06 | |||

| Диаметр отверстия под стакан dв | 30-0.030-0.006 | ||||

| Наружный радиус ушка r | 20 | ||||

| Высота ушка в среднем сечении c | 12 | ||||

| Скользящая вилка | Длина от центра до ушка | 148 | |||

| Шлицы вилки | Тип | Наружные эвольвентные | |||

| Длина | 52 | ||||

| Фланцевая вилка | Расстояние от центра ушка до плоскости фланца | 40 | |||

| Радиус расположения центров отверстий под болты | 40 | ||||

| Угол между центрами отверстий в град, α | 80 и 100 | ||||

Рис. 2.6 Детали карданного шарнира с указанием размеров

где D — наружный диаметр трубы в см;

d — внутренний диаметр трубы в см;

L — расстояние между центрами карданов в см.

Запас по критическому числу оборотов подсчитывают по формуле:

где nmax — максимальное число оборотов карданного вала, соответствующее максимальной скорости движения автомобиля.

Характер изменения к. п. д. кардана в зависимости от угла наклона валов показан на рис. 2.7, а.

Износоустойчивость игольчатого подшипника кардана можно оценить по величине максимального удельного давления на подшипник. Удельные давления подсчитывают по формуле:

где α — коэффициент использования крутящего момента двигателя в зависимости от его соотношения с полным весом автомобиля. Данный коэффициент определяют по эмпирическим диаграммам (рис. 2.7, б).

Мкр — максимальный крутящий момент двигателя;

2R — расстояние между серединами рабочих поверхностей двух шипов;

d — диаметр шипа;

l — активная длина иголки подшипника.

Рис. 2.7.

а — Характер изменения к.п. д. карданного шарнира

в зависимости от угла наклона валов.

б — Диаграмма коэффициента α использования крутящего момента

двигателя в зависимости от соотношения его с полным весом автомобиля.

Задний мост

Рис. 2.8. Кинематическая схема главной передачи автомобиля ГАЗ М-20

Таблица 2.6.

| Тип главной передачи | Одинарная коническая со спиральными зубьями | |

| Передаточное число | 5.125 | |

| Расстояние между серединами опор валов и серединами зубьев шестерен в мм | a | 85 |

| b | 43 | |

| c | 25 | |

| d | 160 | |

| e | 60 | |

| Радиусы начальных окружностей конических шестерен по середине длины зубьев мм | rk | 20 |

| Rk | 93 | |

| rc | 19 | |

| rn | 28 | |

Рис.

2.9. Размеры деталей дифференциала автомобиля ГАЗ М-20

2.9. Размеры деталей дифференциала автомобиля ГАЗ М-20Таблица 2.7.

| Количество сателлитов | 2 | |

| Конструкция коробки | разъемная | |

| Расчетные размеры деталей в мм | r | 50 |

| r1 | 28 | |

| a1 | 19 | |

| a2 | 42 | |

| l1 | 12 | |

| l2 | 22 | |

Рис. 2.10. Полуось автомобиля ГАЗ М-20

Таблица 2.8.

| Тип полуосей | на 3/4 разгруженные | |

| Диаметры полуосей в сечении под подшипниками в мм | наружный конец d1 | 28 |

| внутренний конец d2 | 30 | |

Статический радиус качения колеса с учетом деформации шин (при σ = 0. 95) в мм rk 95) в мм rk | 342 | |

| Расчетные размеры в мм | a | 608 |

| b | 25 | |

| с | 47 | |

| Смещение оси дифференциала от продольной оси автомобиля в мм k | 0 | |

| Восприятие осевых усилий от полуоси | коробкой дифференциала через полуосевые шестерни и сухарь | |

| Крепление ступицы колеса | Конструкция | на конусном конце на шпонке гайкой |

| Размер резьбы крепления | 1M16×1.5 | |

Для двухосных автомобилей с приводом на заднюю ось общее передаточное число силовой передачи определяется как произведение передаточного числа коробки передач iк на передаточное число заднего моста iм.

Передаточные числа силовой передачи приведены в табл 2.9.

Таблица 2.9.

| выпуска до 1951 года | выпуска до 1951 года | ||

| Передаточные числа при коробки передач iк | 1 | 2.82 | 3.115 |

| 2 | 1.604 | 1.772 | |

| 3 | 1 | 1 | |

| заднего хода | 3.383 | 3.738 (до конца 1951 г. — 4.005) | |

| Передаточное число главной передачи iм | 5.125 | 5.125 | |

| Общие передаточные числа на передачах iо | 1 | 14.45 | 15. 96 96 |

| 2 | 8.22 | 9.08 | |

| 3 | 5.125 | 5.125 | |

| заднего хода | 17.34 | 19.16 | |

Полны к.п.д. силовой передачи представляет собой произведение к.п.д. отдельных механизмов, входящих в передачу, и подсчитан по формуле:

где: νк — к.п.д. коробки передач — зависит от включенной передачи;

νп — к.п.д. карданной передачи;

νм — к.п.д. ведущего моста.

Таблица 2.10.

| включенная передача | к.п.д. коробки передач νк | к.п.д. карданной передачи νп | к.п.д. ведущего моста νм | общий к. п.д. νо п.д. νо |

| первая и вторая | 0.95 | 0.96 | 0.97 | 0.885 |

| третья | 1.0 | 0.930 | ||

| задний ход | 0.925 | 0.860 |

Оценка изменений характеристик сцепления и привода сцепления в процессе эксплуатации легкового автомобиля Текст научной статьи по специальности «Механика и машиностроение»

пользоваться в фарах головного освещения все чаще. Светодиоды, используемые в фарах вместо традиционных источников света, минимизируют использование металлических рефлекторов. Светодиоды почти не требуют технического обслуживания и служат на протяжении всего среднего срока эксплуатации автомобиля. Цветовая температура светодиодов для фар головного или дневного света составляет 5500К, т.е. их излучение уменьшает нагрузку на глаза благодаря тому, что оно близко по характеристикам к дневному свету.

Рисунок 5. Экран для проверки фар

Светодиодное освещение вносит немалый вклад в эстетический вид автомобиля. В частности, светодиоды с красивым синим свечением делают машины особенно привлекательными, подчеркивая, например, эффективные изгибы фар.

Благодаря малой потребляемой мощности светодиоды позволяют сократить расход топлива. Например, 30 Вт светодиод эквивалентен 200 Вт ламп накаливания, установленной в фару головного света. Это преимущество дает возможность использовать светодиоды в электромобилях. В отличие от транспортных средств, работающих на газе, величина пробега электромобиля напрямую зависит от емкости аккумулятора двигателя.

Однако в отношении использования светодиодов в фарах дневного и головного света имеются ограничения: светодиоды должны надежно работать в жестких условиях эксплуатации и на сравнительно большой мощности (до 75 Вт) в корпусах фар ограниченного размера.

Приведенные в статье материалы по светодиодам и конструктивным решениям систем освещения, по мнению авторов, могут быть полезны студентам, работающим над дипломными проектами, аспирантам и специалистам промышленности АТЭ при проектировании и разработке современных автомобильных систем освещения.

Литература

1. Чижков Ю.П., Акимов С.В. Электрооборудование автомобилей: Учебник для вузов — М.: Издательство «За рулем». 2005. — 335 с.

Справочник по светотехнике под ред. Ю.Б. Айзенберга, 3-е изд. перераб. и доп. — М: Издательство «Знак». 2007. — 972 с.

Справочник по устройству электронных приборов автомобилей. Часть 4. Системы освещения. А.Г. Ходосевич, Т.И. Ходосевич — М.: Издательство «Антелком». 2005. — 192 с. Набоких В.А. Электрооборудование автомобилей и тракторов. Учебник для студентов учреждений среднего профессионального образования. — М.: Издательство «Академия». 2011. — 400 с.

5. Каролина Хейз ( Paroline Hayes). Светодиодные системы освещения на автомобильном рынке. — М.: Журнал «Современная светотехника». № 5, 2013, с. 23-26.

2.

3.

4.

Оценка изменений характеристик сцепления и привода сцепления в процессе

эксплуатации легкового автомобиля

к.т.н. доц. Прокопьев М.В., к.т.н. Петунин В.П., Таразанов С.П.

Тольяттинский государственный университет, ОАО «АВТОВАЗ»

Аннотация. В процессе эксплуатации фрикционного сцепления происходит изменение ряда характеристик, что влияет на эргономику управления сцеплением, на коэффициент запаса сцепления по передаваемому моменту. В статье проведен анализ изменений, происходящих в сцеплении при его эксплуатации, и показано влияние этих изменений на эргономику управления сцеплением.

В процессе эксплуатации фрикционного сцепления происходит изменение ряда характеристик, что влияет на эргономику управления сцеплением, на коэффициент запаса сцепления по передаваемому моменту. В статье проведен анализ изменений, происходящих в сцеплении при его эксплуатации, и показано влияние этих изменений на эргономику управления сцеплением.

Ключевые слова: сцепление легкового автомобиля, ведомый диск сцепления, фрикционные накладки, упругие свойства, зажимная нагрузка.

В процессе эксплуатации автомобиля его детали подвергаются постоянным силовым, температурным воздействиям, под влиянием которых происходит износ деталей, изменение их жесткостных свойств, геометрических размеров, свойств материала, что часто ведет к проявлению нежелательных явлений: повышению шума и вибраций, ухудшению топливной экономичности и эргономики управления и т.д. Все это, несомненно, ухудшает потребительские качества всего автомобиля. При проектировании деталей и узлов автомобиля необходимо учитывать и прогнозировать негативные изменения деталей, возникающие в процессе эксплуатации. Сцепление является узлом автомобиля, детали которого в наибольшей степени подвержены изменению своих параметров по причине особенностей работы этого узла. При этом техническое состояние сцепления напрямую влияет на эргономику управления и на обеспечение подвижности автомобиля. Поэтому уже на стадии проектирования необходимо знать степень изменения характеристик сцепления в процессе его эксплуатации на автомобиле для прогнозирования срока службы сцепления и назначения возможных регламентных работ по его обслуживанию в процессе эксплуатации.

Сцепление является узлом автомобиля, детали которого в наибольшей степени подвержены изменению своих параметров по причине особенностей работы этого узла. При этом техническое состояние сцепления напрямую влияет на эргономику управления и на обеспечение подвижности автомобиля. Поэтому уже на стадии проектирования необходимо знать степень изменения характеристик сцепления в процессе его эксплуатации на автомобиле для прогнозирования срока службы сцепления и назначения возможных регламентных работ по его обслуживанию в процессе эксплуатации.

При длительной эксплуатации автомобиля потребитель может ощущать изменение характеристики «сила-перемещение» на педали сцепления [1]. Эти изменения обусловлены целым рядом факторов. На рисунке 1 показана характеристика «сила-перемещение» снятая с педали сцепления для нового состояния автомобиля и после пробега автомобиля в 40000 и 80000 км. Рассматриваемый автомобиль укомплектован механической коробкой передач, сухим фрикционным сцеплением и механическим приводом управления сцеплением. // / у f// / / ‘ ‘NX -Ч ХХ

// / у f// / / ‘ ‘NX -Ч ХХ

г N

/

-нь —Пр -Пр вое состояние обет 40.000 ю/

обет 80.000 и»

4 6

Перемещение муфты, мм

Рисунок 2. Результаты замеров характеристики «сила-перемещение» на муфте выключения сцепления

Из представленных графиков следует, что произошли существенные изменения в эргономике управления сцеплением, а именно: увеличение максимального усилия на педали сцепления составило 27,7 Н (с 90,5 Н до 118,2 Н, рост 30,6%), гистерезис увеличился на 15,7

Н (с 28,4 Н до 44,1 Н), в целом совершаемая работа на выключение сцепления возросла с 9,53 Дж до 12,82 Дж (рост на 3,29 Дж или на 34,5%). Ход педали в рассматриваемом случае не изменился, так как привод управления сцеплением оснащен механизмом компенсации износа фрикционных накладок.

Для анализа причин произошедших изменений необходимо рассматривать изменения, произошедшие в сцеплении отдельно от привода выключения сцепления, с этой целью были выполнены замеры некоторых параметров сцепления автомобиля для нового состояния, а также в 40000 и в 80000 км пробега. Замеры осуществлялись на оборудовании, описанном в работе [2]. На рисунке 2 представлены замеры упругой характеристики сцепления в комплекте, которая вместе с приводом управления сцеплением (передаточное число, жесткость) определяет усилие на педали сцепления.

Замеры осуществлялись на оборудовании, описанном в работе [2]. На рисунке 2 представлены замеры упругой характеристики сцепления в комплекте, которая вместе с приводом управления сцеплением (передаточное число, жесткость) определяет усилие на педали сцепления.

Из данных рисунка 2 следует, что увеличение максимального усилия составило 224 Н (с 1127 Н до 1351 Н, рост 19,9%), увеличение гистерезиса составило 77 Н (с 49 Н до 126 Н). Работа, необходимая для выключения сцепления (по ходу муфты, приведенной к ходу педали) увеличилась с 7,61 Дж до 8,66 Дж (рост на 1,05 Дж, или на 13,8%).

Общее качественное соотношение зависимостей, представленных на рисунках 1 и 2, совпадает. Однако при анализе количественных изменений отмечается значительно большее увеличение работы на выключение на педали (через систему привода управления) по сравнению с работой выключения сцепления (отдельно от системы привода управления). Причина этого заключается в увеличении потерь в системе привода управления сцеплением, что видно на рисунке 3.

Рисунок 3. Зависимость работы на выключение сцепления от пробега автомобиля

Таким образом, рост потерь в приводе управления сцеплением за первые 40000 км пробега составил 0,78 Дж, за следующие 40000 км — 1,46 Дж. Тенденция увеличения потерь объясняется износом, снижением эффективности смазки, увеличением количества продуктов износа на поверхностях трения механической системы привода управления сцеплением. Кроме этого, необходимо отметить изменения в работе на выключение сцепления: за первые 40000 км пробега увеличение работы составило 0,81 Дж., за следующие 40000 км — 0,24 Дж. То есть наблюдается обратная тенденция: с увеличением пробега изменение работы выключения сцепления значительно уменьшилось. Объяснение этому следует из двух явлений, происходящих в сцеплении в процессе эксплуатации.

Первое — это естественный износ фрикционных накладок сцепления. Износ фрикционных накладок сцепления приводит к увеличению силы, необходимой для выключения сцепления (за исключением конструкций с использованием механизма компенсации износа накладок, расположенного в нажимном диске сцепления). Для рассматриваемого случая износ составил 0,41 мм за весь пробег в 80000 км. При этом износ за первую половину общего пробега автомобиля составил 0,29 мм, а за вторую половину — 0,12 мм, что объясняется по-

Для рассматриваемого случая износ составил 0,41 мм за весь пробег в 80000 км. При этом износ за первую половину общего пробега автомобиля составил 0,29 мм, а за вторую половину — 0,12 мм, что объясняется по-

вышенным износом накладок в начальный период эксплуатации — период приработки накладок. Из опыта проведения длительных дорожных испытаний следует, что период приработки фрикционных накладок составляет не более 10000 км пробега автомобиля при условиях нормальной эксплуатации (для легкового автомобиля).

Второе — изменение осевой упругости ведомого диска сцепления. Этот параметр определяется конструкцией ведомого диска и существенно влияет на обеспечение плавности включения сцепления в работу, а также влияет на усилие, прикладываемое к педали сцепления при управлении им. Количественно этот параметр представляет разность толщины ведомого диска под осевыми нагрузками (минимальная нагрузка 50 …100 Н, максимальная нагрузка 3000 .5000 Н). На рисунке 4 показаны замеры осевой жесткости ведомого диска для нового состояния и состояния после пробега автомобиля 80000 км. Как видно из представленных зависимостей, за время эксплуатации произошли существенные изменения. Основная причина продемонстрированных изменений заключается в снижении упругих свойств пружинных пластин ведомого диска вследствие прикладываемой циклической нагрузки, что подтверждается стендовыми испытаниями на долговечность пружинных пластин. При этом необходимо отметить, что разовый, кратковременный перегрев сцепления часто ведет к значительно большему изменению упругости пружинных пластин, чем циклическое нагружение за длительный промежуток времени.

Как видно из представленных зависимостей, за время эксплуатации произошли существенные изменения. Основная причина продемонстрированных изменений заключается в снижении упругих свойств пружинных пластин ведомого диска вследствие прикладываемой циклической нагрузки, что подтверждается стендовыми испытаниями на долговечность пружинных пластин. При этом необходимо отметить, что разовый, кратковременный перегрев сцепления часто ведет к значительно большему изменению упругости пружинных пластин, чем циклическое нагружение за длительный промежуток времени.

4000 ——-6000

3500 3000 я 2500

а

2000 К 1500 1000

500

-п — -п эобег 0 км. / /

эооег «о.иоо км. / /

У / /

/

/ /

/

0 0,2 0,4 0,6 0,8 1

Относительная толщина ведомого диска, мм

Рисунок 4. Характеристика осевой упругости ведомого диска

1,2

/// У * // / х ч\\

/ /’ (/ / \ \ \ та. 4

/// /// 1Г

¡Г -Пробег 0 км —Пробег 80.000 км.

0 1 2 3 4 5 6

Перемещение нажимного диска, ми.

Рисунок 5. Характеристика упругости разрезной тарельчатой пружины в составе нажимного диска сцепления

Аналогично изменениям, происходящим с пружинными пластинами, происходит изменение упругих свойств разрезной тарельчатой пружины нажимного диска сцепления. Знания влияния цикличных нагрузок, термической нагруженности на упругие свойства тарельчатой пружины крайне важны. Причина заключается не только во влиянии на эргономику управления сцеплением, но и во влиянии на коэффициент запаса сцепления по передаваемому крутящему моменту, так как в процессе эксплуатации уменьшается зажимная нагрузка в сцеплении. На рисунке 5 показаны замеры упругой характеристики тарельчатой пружины в составе нажимного диска сцепления в сборе. Из практического опыта можно отметить, что падение зажимной нагрузки вследствие циклической нагруженности составляет до 10% за ресурсный срок службы сцепления, а возможное падение зажимной нагрузки вследствие перегрева сцепления может составлять до 30% и вести к выходу сцепления из строя.

Также возможны изменения (уменьшения) упругих свойств демпферных пружин ведомого диска, что снижает момент замыкания демпфера [3].

Рассматривая представленный пример на данных по одному конкретному автомобилю, необходимо отметить, что эксплуатация автомобиля проходила преимущественно на скоростных участках дорог, а автомобиль эксплуатировался без перегрева сцепления. Каждый отдельно взятый автомобиль, эксплуатирующийся потребителем, имеет свою «историю»

эксплуатации, и изменения, происходящие в сцеплении, могут существенно отличаться от представленного выше примера. Однако отличия будут заключаться в скорости протекания изменений, но не в их характере.

Исходя из представленной информации, можно сформулировать рекомендации, позволяющие минимизировать негативные изменения в сцеплении и приводе сцепления. Применение фрикционных материалов накладок сцепления повышенной износостойкости позволит снизить скорость нарастания усилия на педали сцепления. Разработка технологических процессов по изготовлению пружинных элементов сцепления с низкой подверженностью к изменению жесткостных характеристик даст большую стабильность при эксплуатации. Применение гидравлического привода сцепления, который значительно меньше подвержен изменениям в процессе эксплуатации, также позволит снизить потери в приводе сцепления. Однако при реализации мер по улучшению эргономики управления сцеплением всегда необходимо оценивать соотношение, связывающее повышение потребительских свойств и стоимость этих мероприятий.

Применение гидравлического привода сцепления, который значительно меньше подвержен изменениям в процессе эксплуатации, также позволит снизить потери в приводе сцепления. Однако при реализации мер по улучшению эргономики управления сцеплением всегда необходимо оценивать соотношение, связывающее повышение потребительских свойств и стоимость этих мероприятий.

Выводы

1. Представлена информация по изменению характеристики «сила-перемещение» на педали сцепления с увеличением пробега автомобиля.

2. Выполнен анализ изменений в системе привода сцепления и самом сцеплении, происходящих при пробеге автомобиля.

3. Определены рекомендации, позволяющие минимизировать негативные изменения в приводе сцепления и сцеплении, происходящие в процессе эксплуатации автомобиля.

Литература

1. Эргономические критерии оценки зависимости сила-перемещение, снимаемой с педали сцепления легкового автомобиля / В.П. Петунин, М.В. Прокопьев, А.В. Куевда и др. // Известия МГТУ «МАМИ». Научный рецензируемый журнал. — М.: МГТУ «МАМИ», №2(10), 2010.

Научный рецензируемый журнал. — М.: МГТУ «МАМИ», №2(10), 2010.

2. Универсальный стенд контроля упругих характеристик нажимного диска сцепления в сборе / В.П. Петунин, М.В. Прокопьев, А.В. Прасолов, Д.А. Волков // Известия МГТУ «МАМИ». Научный рецензируемый журнал. — М.: МГТУ «МАМИ», № 2(14), 2012.

3. Соломатин Н.С., Зотов Е.М., Симонов Д.В. Влияние преднатяга пружин демпфера сцепления на динамическую нагруженность трансмиссии автомобиля // Известия МГТУ «МАМИ». Научный рецензируемый журнал. — М.: МГТУ «МАМИ», № 1(9), 2010.

Электроусилитель рулевого управления автомобилем

к.т.н. доц. Прохоров В.А., к.т.н., проф. Девочкин О.В.