Содержание

Осевая нагрузка на подшипник, расчет

«ФиФ»

г. Санкт-Петербург, ул. Тюшина, д.4, пом.6

+7 (812) 320-90-34

Осевая нагрузка на подшипник

Способность выдерживать воздействие разных сил — один из важнейших параметров сборочных узлов. Осевая нагрузка на подшипник действует по направлению, параллельному его осям, а радиальная — в перпендикулярном направлении, и обращена в центр вала. Тип сборочного узла и его долговечность зависят от устойчивости к разным нагрузочным силам.

В любом случае при постоянной колебательной нагрузке подшипников проявляется усталость металла при значительной наработке оборотов. По этой причине сроком службы изделия можно считать число оборотов, которое оно совершит до появления первых признаков разрушения элементов качения (иголок, шариков, роликов) или дорожек.

Навигация по статье

Какие подшипники хорошо выдерживают осевую нагрузку?

Важен ли вид воздействия?

Расчет осевой нагрузки подшипника

Расчет осевой нагрузки радиально-упорного подшипника

Какие подшипники хорошо выдерживают осевую нагрузку?

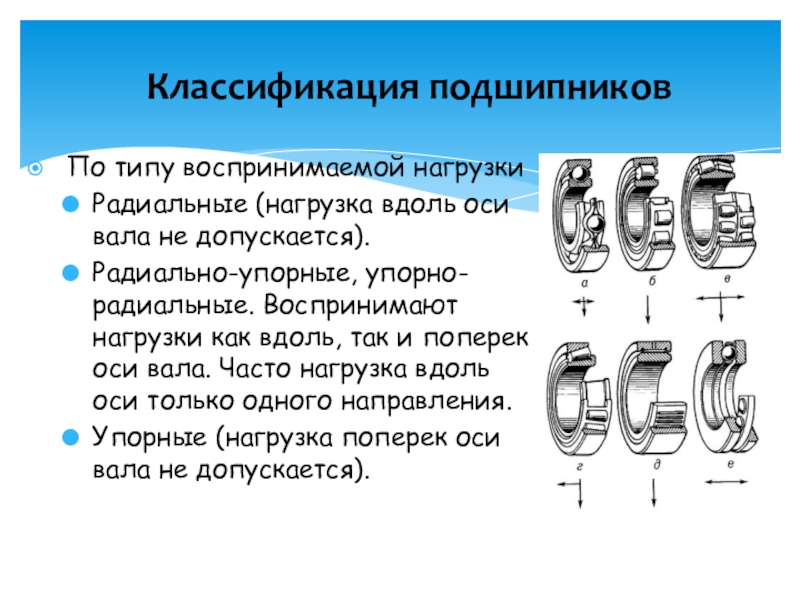

Если основное воздействие на работающие сборочные узлы будет идти параллельно осям, то при подборе элемента следует обратить внимание на показатель Fa в паспорте изделия. Осевая нагрузка отлично компенсируется ударными и радиально-упорными подшипниками.

Осевая нагрузка отлично компенсируется ударными и радиально-упорными подшипниками.

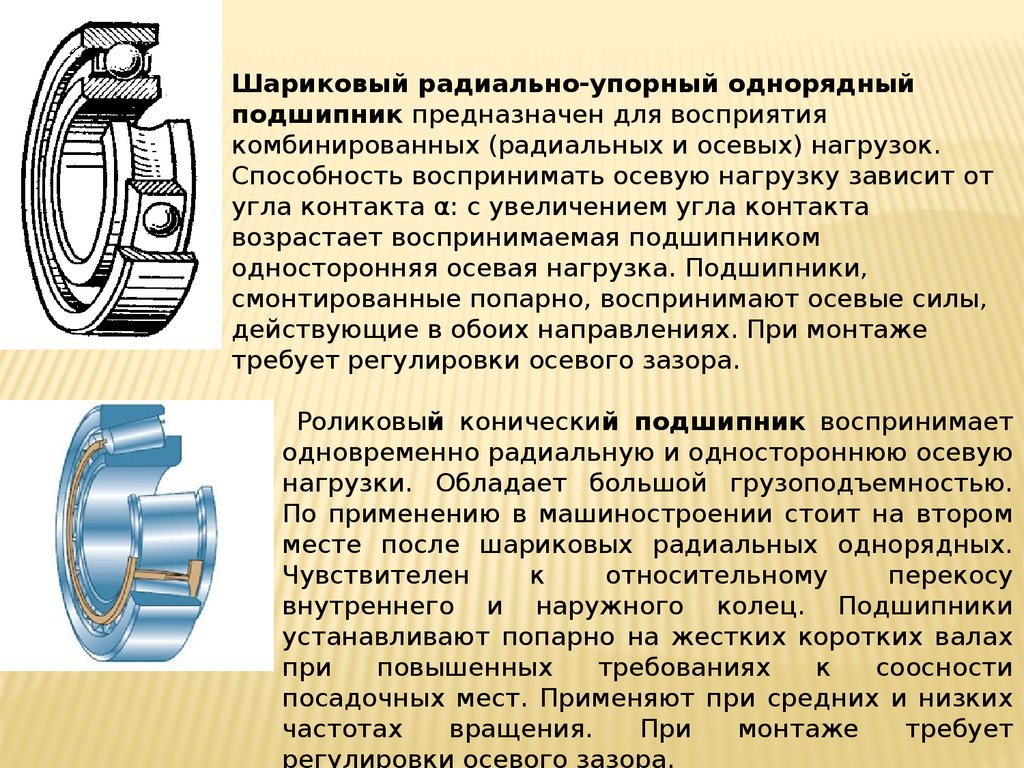

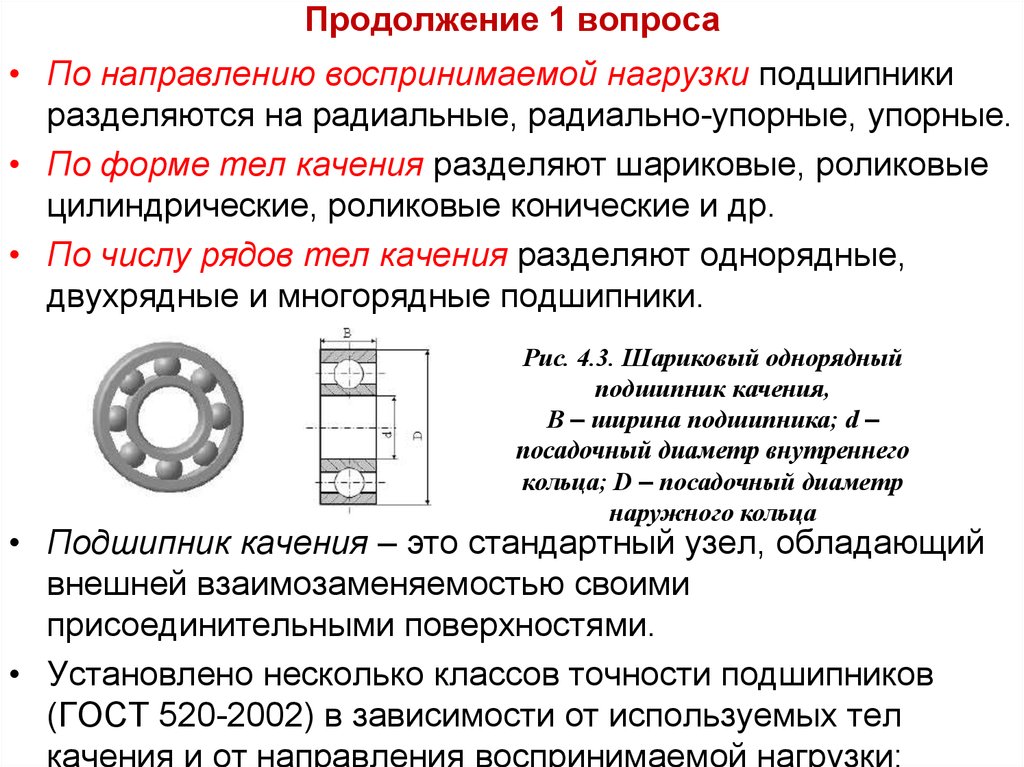

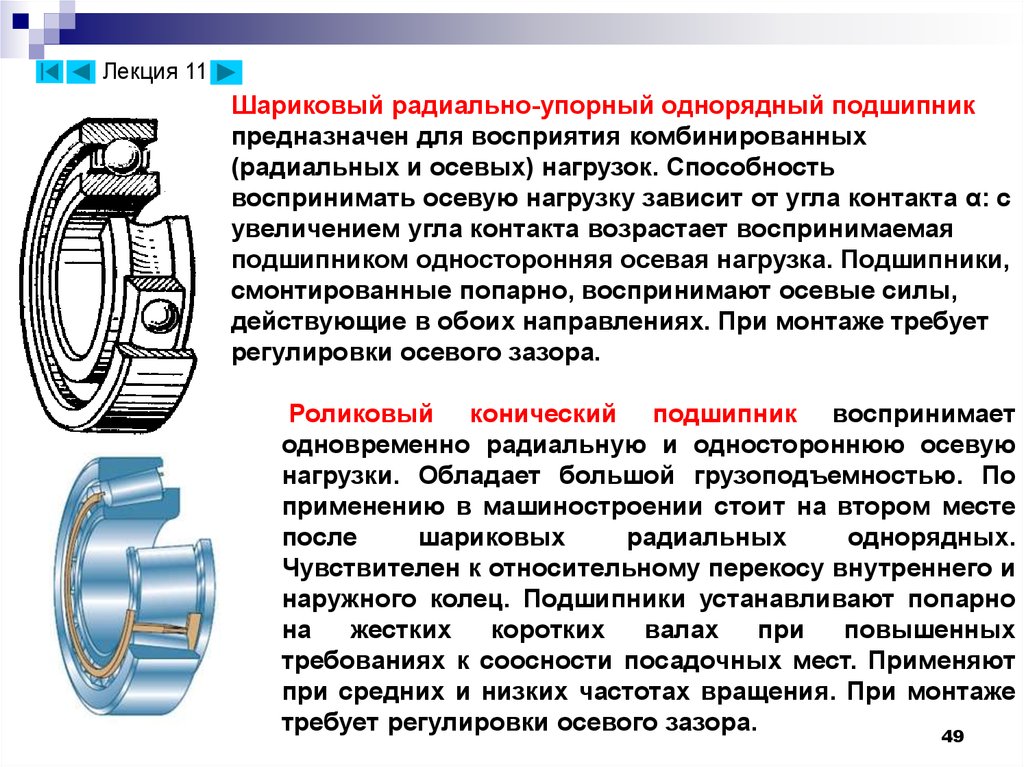

Воздействие небольшой силы смогут выдержать шариковые радиально-упорные подшипники. В их конструкции используются косые упоры, являющиеся дорожками качения, смещенными относительно центральной оси плоскости подшипникового кольца и относительно друг друга.

С более значительным осевым давлением смогут справиться роликоподшипники с коническими роликами. В этой конструкции дорожки качения находятся под наклоном. Благодаря этому решению конические ролики могут воспринимать радиальное и осевое воздействие. Высокая грузоподъемность устройства обеспечивается большой протяженностью поверхности контакта ролика с дорожкой качения.

Также для компенсации тяжелого и длительного воздействия подходят игольчатые и сферические роликоподшипники. Если влияние сил будет переменным, то инженеры рекомендуют использовать два цилиндрических или сферических упорных роликоподшипника.

Важен ли вид воздействия?

При выборе неподвижного или подвижного подшипника многие забывают о том, как именно он будет работать и воздействию каких сил будет подвергаться. Любую нагрузку можно поделить на статическую и динамическую. Статическое воздействие всегда будет меньше динамического, т. к. при всё усилие будет распределяться в одной и той же зоне недвижимого узла. Это упрощает процесс производства детали и подбор материалов.

Динамическая осевая нагрузка на подшипник распределяется равномерно между всеми элементами узла и на площади дорожек качения. При расчетах проектировщики часто опираются именно на нее в ситуациях, когда вал будет нагружаться в процессе вращения. Если же речь идёт о статическом воздействии, то при эксплуатации устройства возникают большие предпосылки к усталости металла в зоне контакта подвижных элементов. Инженерам придется тщательно подбирать материал для производства подвижных узлов. При подборе сборочных узлов кроме направленности и величины действующих на конструкцию сил надо учитывать:

- особенности физического пространства в механизме, куда будет помещено устройство;

- вращательную скорость;

- способность компенсировать несоосность корпуса и вала.

Расчет осевой нагрузки подшипника

Расчет осевой нагрузки зависит от типа устройства. При этом важно помнить, что при подсчетах нельзя исключать радиальную реакцию, прилагаемую к валу в точке пересечения нормали к середине. Обязательно при проектировании узлов учитывают эквивалентное динамическое и статическое воздействие. При этом в обоих случаях для проведения подсчетов понадобятся коэффициенты радиальной и осевой нагрузки на подшипник.

При монтаже вала на двух радиальных или радиально-упорных шарикоподшипниках нерегулируемого вида сила по оси, нагружающая изделие, будет равна внешней силе, воздействующей по оси на вал. Напряжение будет переходить на шарикоподшипник, ограничивающий перемещение вала под действием данной силы.

Расчет осевой нагрузки радиально-упорного подшипника

Осевая нагрузка на подшипник в этом случае определяется с учетом осевой составляющей радиального воздействия. При этом в зависимости от формы используемых внутри сборочного узла элементов будет изменяться и формула. Рассчитать нагрузку на подшипник радиального и радиально-упорного типа с зазором, близким или равным нулю, можно по следующей формуле:

Рассчитать нагрузку на подшипник радиального и радиально-упорного типа с зазором, близким или равным нулю, можно по следующей формуле:

S=eFr.

е — коэффициент нагружения по оси. Он зависит от угла контакта. Чем больше этот показатель, тем большую приложенную силу сможет выдержать готовое устройство. Для конических роликоподшипников формула изменится следующим образом:

S=0,83eFr.

В большинстве случаев самостоятельно инженеру или проектировщику определять осевую нагрузку на подшипник не нужно. Она указывается в каталоге производителя изделия или в паспорте оборудования, куда будет установлен сборочный узел. При проектировании оборудования по индивидуальному заказу расчетом осевой нагрузки подшипника должна компания, которая будет заниматься производством механизма.

На сайте компании «Ф и Ф» вы сможете подобрать подшипники с конкретными характеристиками для определенных механизмов или заказать их производство по индивидуальным чертежам и расчетам. В каталогах вы также найдете редукторы, муфты, линейные направляющие и другие элементы, необходимые для стабильной работы промышленной техники.

В каталогах вы также найдете редукторы, муфты, линейные направляющие и другие элементы, необходимые для стабильной работы промышленной техники.

Подшипники упорные шариковые: устройство, особенности и применение

Относящийся к опорам качения упорный шарикоподшипник – это распространенная в современной механике деталь, предназначенная для восприятия исключительно осевой нагрузки. Двухрядные модели могут воспринимать разнонаправленные усилия вдоль оси, но при этом даже небольшой радиальный тип нагрузки им противопоказан из-за особенностей конструкции. Изделие применяется в узлах, работающих при относительно небольших нагрузках и невысокой частоте вращения.

Устройства и особенности упорных подшипников

Предназначенный для односторонней осевой нагрузки шарикоподшипник упорный однорядный состоит из тугого, устанавливаемого на вал и свободного, монтируемого в корпус, кольца. Между ними находятся шарообразные тела, обеспечивающие качение, а также сепараторы. Одинарный подшипник такого типа изготавливается разборным, что значительно упрощает его монтаж на вал и в корпус механизма. Свободное кольцо этих упорных деталей может иметь не только плоскую, но сферическую опорную поверхность. Такие шарикоподшипники могут компенсировать небольшой перекос вала относительно поверхности корпуса, на которую опирается узел вращения.

Одинарный подшипник такого типа изготавливается разборным, что значительно упрощает его монтаж на вал и в корпус механизма. Свободное кольцо этих упорных деталей может иметь не только плоскую, но сферическую опорную поверхность. Такие шарикоподшипники могут компенсировать небольшой перекос вала относительно поверхности корпуса, на которую опирается узел вращения.

Раньше для сборки узла вращения с разнонаправленными осевыми нагрузками, применяли два упорных подшипника, которые монтировали по особой схеме. Такой тандем работал как единая опора и обеспечивал достаточную эффективность и надежность. Но эта система имела ряд важных недостатков, среди которых наиболее существенными можно считать удорожание узла, увеличение его габаритов и усложнение монтажа и обслуживания.

Сегодня для двухсторонних упорных нагрузок чаще используют упорные шарикоподшипники двухрядные, компактные и недорогие. У этих опор одно центральное тугое и два свободных кольца, каждое со своим комплектом шариков и сепараторов. Также как и однорядные модели, они могут использоваться лишь для упорных нагрузок. Конструкция этих изделий также разборная, для упрощения монтажа. Подшипник радиальный шариковый с двумя рядами тел качения не относится к опорам, используемым в узлах с высокой частотой вращения. Это ограничение связано с тем, что при серьезных центробежных нагрузках шарики таких опор могут покинуть дорожки, что вызовет разрушение опоры.

Также как и однорядные модели, они могут использоваться лишь для упорных нагрузок. Конструкция этих изделий также разборная, для упрощения монтажа. Подшипник радиальный шариковый с двумя рядами тел качения не относится к опорам, используемым в узлах с высокой частотой вращения. Это ограничение связано с тем, что при серьезных центробежных нагрузках шарики таких опор могут покинуть дорожки, что вызовет разрушение опоры.

В тех узлах вращения, где кроме осевых сил присутствует радиально направленная нагрузка, применяют радиально упорные шарикоподшипники. Он упорных они отличаются распределением нагрузок внутри детали – комбинированная упорно-радиальная сила действует на шарики под углом и передается на дорожки с массивными бортами. Угол контакта тел качения с дорожкой – одна из важнейших характеристик такой опоры, так как от него зависит величина осевой или радиальной силы, с которой может работать деталь. Как правило, к материалам и точности упорно-радиальных изделий предъявляют особенно жесткие требования. Это связано с тем, что они работают при более высоких скоростях, а их конструкция на порядок сложнее, чем у обычных упорных.

Это связано с тем, что они работают при более высоких скоростях, а их конструкция на порядок сложнее, чем у обычных упорных.

Когда возникает вопрос, какую нагрузку воспринимают шарикоподшипники упорные того или иного типа, важно помнить, что компромисс недопустим и модели для работы с осевыми силами быстро разрушатся там, где к ним будет приложена радиальная нагрузка. Материал колец и сепараторов упорных деталей менее прочен чем упорно-радиальных – это обеспечивает некоторую экономию, в ущерб надежности. Для изготовления колец и тел качения применяют высокоуглеродные хромистые стали. Если нужно, чтобы кольцо обладало особым запасом прочности, его, как и шарик, изготавливают из особых сортов стали, из состава которых различными методами выводят неметаллические включения. Это обеспечивает высокую однородность металла и отсутствие в нем негативных внутренних напряжений.

Сепараторы упорных и упорно-радиальных подшипников обычно литые и массивные. Их изготавливают из следующих материалов:

• Латунь;

• Полиамид;

• Текстолит.

Наиболее прочные, но при этом и самые дорогостоящие модели выпускаются с латунными литыми сепараторами. Полиамид – отличный материал для опор, размер которых относительно невелик. Этот полимер очень стоек к истиранию, но имеет существенный недостаток – боится нагревания выше +120°С. Текстолит по своим эксплуатационным свойствам занимает промежуточную позицию между латунью и полиамидом и упорный шариковый подшипник с сепаратором из этого материала отлично показывает себя там, где нагрузки и температуры умеренны.

Применение упорных шариковых подшипников

Востребованы эти опоры в приборостроении, автомобильной индустрии и машиностроении. Часто их используют в домкратах, червячных и глобоидных передачах и вращающихся центрах металлообрабатывающих станков, системах сцепления, поворотных опорах. Следует учитывать, что с большими валами и серьезными нагрузками лучше себя показали роликовые модели, в которых нагрузка от тел качения к дорожкам колец передается не точечно, а вдоль линии.

Следует помнить, что срок службы упорного подшипника напрямую зависит не только от его качества, но и от того, насколько профессионально был проведен монтаж. Внутреннее тугое кольцо устанавливается на вал внатяг, что подразумевает максимально точный подбор изделия в соответствие со всеми допусками. Иногда при сборке особо точного узла берут несколько шт. одинаковых деталей и выбирают из них ту, которая максимально точно «сядет» на вал и в корпус.

Во избежание проблем в процессе эксплуатации нельзя использовать ударные методы воздействия, а также передавать нагрузку от кольца к кольцу через тела качения. Оптимальным способом установки является метод напрессовки при помощи специальных механических, гидравлических и пневматических прессов, равномерно воздействующих на монтируемое кольцо по всей его окружности. Также важно помнить, что, как и любой шариковый подшипник, упорные и упорно-радиальные изделия очень требовательны к соблюдению чистоты при установке и в процессе эксплуатации, а также к качеству смазки.

Информация о номинальной радиальной и осевой нагрузке от SMB Bearings

Значения грузоподъемности указывают на нагрузку, которую подшипник может выдержать в процессе эксплуатации, и используются при расчете срока службы

Мы всегда выражаем номинальные нагрузки для подшипников в кгс ). Это сила, с которой масса в один килограмм действует на поверхность Земли. В другом месте вы можете увидеть силу, выраженную в ньютонах.

Ньютон определяется как сила, которая ускоряет массу в один килограмм со скоростью один метр в секунду в секунду (или 1 м/с²). Так как сила тяжести на поверхности Земли равна 90,80665 м/с², 1 кгс = 9,80665 ньютонов, но для простоты мы говорим, что 1 кгс = 10 ньютонов.

Номинальная динамическая радиальная грузоподъемность

Номинальная динамическая радиальная грузоподъемность официально определяется как: «постоянная стационарная радиальная нагрузка, при которой 90 % группы одинаковых подшипников из хромистой стали с вращающимся только внутренним кольцом могут выдержать в течение одного миллионов оборотов до появления первых признаков усталости».

Один миллион оборотов звучит как большое число, но давайте рассмотрим его подробнее. Подшипник прослужит чуть более полутора часов (100 минут), если вы запустите его со скоростью около 10 000 оборотов в минуту (об/мин) с максимальной динамической нагрузкой.

Эти цифры используются при расчете рейтинга долговечности, но подшипники не должны подвергаться таким нагрузкам при нормальной эксплуатации, если вы не ожидаете, что они прослужат очень долго.

Если требуется длительный срок службы, предпочтительно ограничить фактическую нагрузку от 6 до 12 процентов от динамической грузоподъемности подшипника. Более тяжелые нагрузки можно терпеть, но жизнь будет сокращаться.

Подшипники из нержавеющей стали AISI440C/KS440 выдерживают примерно 80–85 % значений нагрузки для подшипников из хромистой стали — посмотрите, как они складываются здесь. Грузоподъемность упорных подшипников основана на постоянной осевой нагрузке, выдерживаемой в течение одного миллиона оборотов. Команда экспертов SMB Bearings может помочь с предоставлением данных о сроке службы различных подшипников.

Команда экспертов SMB Bearings может помочь с предоставлением данных о сроке службы различных подшипников.

Номинальная статическая радиальная грузоподъемность

Номинальная статическая радиальная грузоподъемность относится к чисто радиальной нагрузке (или осевой нагрузке для упорных подшипников), которая вызывает полную необратимую деформацию шариков или дорожек качения.

Статические нагрузки, приближающиеся к этому показателю, могут быть допустимы для определенных применений, но не там, где требуется какая-либо плавность или точность. Номинальная статическая грузоподъемность для подшипников из нержавеющей стали составляет примерно 75–80 % от номинальной грузоподъемности для подшипников из хромистой стали.

Нагрузочная способность подшипника может быть ограничена смазкой. Некоторые смазочные материалы подходят только для легких нагрузок, в то время как другие предназначены для приложений с высокими нагрузками. Номинальная грузоподъемность выше для полнокомплектных подшипников (см. «Фиксаторы подшипников» в техническом меню). Осевая грузоподъемность радиального шарикоподшипника может быть увеличена за счет уменьшения радиального зазора.

«Фиксаторы подшипников» в техническом меню). Осевая грузоподъемность радиального шарикоподшипника может быть увеличена за счет уменьшения радиального зазора.

Номинальная осевая грузоподъемность

Подшипники для тяжелых условий эксплуатации, такие как серии 6200 или 6300, могут воспринимать осевые нагрузки до 50 процентов от номинальной статической радиальной нагрузки. Радиальные шарикоподшипники с тонким сечением могут выдерживать только осевые нагрузки в пределах от 10 до 30 процентов от номинальной статической радиальной нагрузки подшипника из-за более мелких дорожек качения.

Обратите внимание, что эти цифры основаны на чистой осевой нагрузке. Дополнительные радиальные нагрузки или моменты (нагрузки смещения) будут влиять на осевую грузоподъемность. Превышение общих рекомендуемых пределов для комбинированных нагрузок отрицательно скажется на сроке службы подшипника.

В шарикоподшипниках с полным комплектом используются заполняющие канавки, выточенные во внутреннем и наружном кольцах. При осевой нагрузке этот паз может мешать вращению шарика, поэтому для осевых нагрузок не рекомендуется использовать бессепараторные подшипники.

При осевой нагрузке этот паз может мешать вращению шарика, поэтому для осевых нагрузок не рекомендуется использовать бессепараторные подшипники.

Правильный выбор подшипника

Производители могут использовать несколько способов, чтобы обеспечить долгую и надежную жизнь подшипника. Первым шагом является ограничение радиальной нагрузки на уровне 6–12 процентов от динамической грузоподъемности подшипника. Хотя подшипник способен выдерживать гораздо более высокую нагрузку, срок его службы сократится.

Следующим шагом является выбор подходящего материала. Опыт SMB Bearings в качестве специалиста в области тонкостенных, устойчивых к коррозии, миниатюрных подшипников и керамических подшипников позволяет выбрать правильный тип подшипника. Хотя все радиальные шарикоподшипники имеют некоторую осевую нагрузку, часто лучше использовать подшипники для тяжелых условий эксплуатации с глубокими дорожками качения, если присутствуют большие осевые нагрузки, поскольку они могут выдерживать осевые нагрузки до 50 процентов от номинальной статической радиальной нагрузки.

Хотя тонкостенные подшипники — где разница между внутренним и внешним диаметром подшипника невелика — отлично подходят для компактности и экономии веса. Они могут выдерживать только осевые нагрузки в пределах от 10 до 30 процентов от номинальной статической радиальной нагрузки подшипника из-за более мелких дорожек качения. Дополнительные радиальные нагрузки или моментные нагрузки еще больше уменьшат допустимую осевую нагрузку. Чрезмерная осевая нагрузка на тонкостенный подшипник может привести к тому, что шарики будут перемещаться в опасной близости от верхней части дорожки качения.

Выбирая правильный тип подшипника и учитывая ключевые факторы в битве за контроль радиальных и осевых нагрузок, инженеры могут гарантировать, что они будут продолжать внедрять инновации, обеспечивая при этом высочайший уровень точности, плавности хода и срока службы подшипника.

Чтобы просмотреть номинальные нагрузки для отдельных подшипников, нажмите «ИНФОРМАЦИЯ» рядом с номером соответствующего подшипника в таблице продуктов.

Радиальные и осевые усилия в подшипниках

You are here: Home / Featured / Радиальные и осевые усилия в подшипниках

Майк Сантора

Там, где требуется точность, инженерам важно учитывать силы, действующие на подшипник. Поскольку подшипник обычно поддерживает свободное движение вала вокруг оси вращения, на подшипник обычно действуют две силы: радиальная нагрузка и осевая нагрузка. Но каково влияние этих сил? Здесь объясняет Крис Джонсон, управляющий директор эксперта по миниатюрным подшипникам SMB Bearings.

Радиальная нагрузка действует перпендикулярно под углом 90° к оси вращения, в то время как осевая нагрузка, также известная как осевая нагрузка, действует параллельно оси вращения. Любое смещение вала также может привести к моментной нагрузке, опрокидывающей силе, которая может увеличить износ.

Применение осевой нагрузки к подшипнику может быть полезным. Например, приложение постоянной осевой нагрузки (преднатяга) к внутреннему или внешнему кольцу с помощью шайб или пружин может устранить люфт в подшипнике и обеспечить более точное вращение. И наоборот, применение чрезмерной нагрузки может привести к катастрофическим последствиям. Если инженерам не удается адекватно согласовать подшипник с радиальными и осевыми нагрузками в приложении, это может резко сократить срок службы подшипника.

И наоборот, применение чрезмерной нагрузки может привести к катастрофическим последствиям. Если инженерам не удается адекватно согласовать подшипник с радиальными и осевыми нагрузками в приложении, это может резко сократить срок службы подшипника.

При расчете срока службы подшипника важно учитывать номинальные нагрузки, которые показывают, насколько быстро вращающиеся элементы подшипника испытывают усталость, и общее количество оборотов, которое подшипник может выдержать, прежде чем он выйдет из строя. Эти рейтинги можно разделить на номинальные статические грузоподъемности и номинальные динамические грузоподъемности.

Типовой радиальный шарикоподшипник, предназначенный в первую очередь для радиальных нагрузок, имеет максимальную статическую и динамическую грузоподъемность. Статическая грузоподъемность — это максимальная радиальная нагрузка, которую подшипник может выдержать до того, как нагрузка вызовет общую необратимую деформацию шариков подшипника или дорожки качения, равную одной десятитысячной диаметра шарика.

Хотя подшипник может выдерживать высокую статическую нагрузку, это будет происходить с потерей точности и плавности хода, что делает непрактичным его использование в условиях высокой точности, например, в производстве электроники и в роботах, используемых в производстве продуктов питания и напитков . Типичная номинальная статическая нагрузка для подшипника из нержавеющей стали составляет примерно 75–80% номинальной нагрузки для подшипников из хромистой стали из-за твердости хромистой стали.

Динамическая грузоподъемность, напротив, равна 90% группы идентичных подшипников из хромистой стали с вращающимся только внутренним кольцом, чтобы выдерживать радиальную нагрузку постоянной величины и размера в течение одного миллиона оборотов до появления первых признаков усталости.

Чем больше нагрузка, тем выше уровень нагрузки, которой будут подвергаться шарики и дорожки качения. Это приведет к более быстрому износу и сокращению срока службы подшипника. Усталостное разрушение приводит к эрозии дорожки качения, что приводит к выкрашиванию, когда излом на поверхности дорожки качения приводит к удалению материала, что в конечном итоге приводит к отказу.

Чрезмерная нагрузка может также привести к другим признакам усталости, таким как перегрев, ухудшение качества смазки и истирание, вызванное хлопьями твердых частиц.

Правильный выбор подшипника

Существует множество мер, которые производители могут принять для обеспечения длительного срока службы подшипника. Первым шагом является ограничение радиальной нагрузки на уровне 6–12 % от динамической грузоподъемности подшипника. Хотя подшипник способен выдерживать гораздо более высокую нагрузку, срок его службы сократится.

Следующим шагом является выбор подходящего материала. Опыт SMB Bearings в качестве специалиста по тонкостенным, коррозионно-стойким и миниатюрным подшипникам показывает, что выбор правильного типа подшипника также может иметь решающее значение. Хотя все радиальные шарикоподшипники имеют некоторую осевую нагрузку, часто лучше использовать подшипники для тяжелых условий эксплуатации с глубокими дорожками качения, если присутствуют большие осевые нагрузки, поскольку они могут выдерживать осевые нагрузки до 50% номинальной статической радиальной нагрузки.