Содержание

Сравнение воздушного и жидкостного охлаждения в сборках ПК

июл 2022

Игры

Для разработчиков систем

ПК собственной сборки

Блог Главная

В системе ПК есть два основных варианта для безопасного отвода тепла от процессора: воздушное и жидкостное охлаждение. Оба варианта имеют свои преимущества, но выбор способа охлаждения зависит от потребностей вашего ПК. В этой статье мы объясним, как работают оба способа охлаждения, и поможем вам рассмотреть преимущества и недостатки каждого из них.

Что такое воздушное охлаждение и как оно работает?

Воздушное охлаждение – это очень простой способ отвода тепла, но он может быть чрезвычайно эффективным и простым в установке! Воздушный охладитель состоит из двух частей: радиатора и вентилятора. Вентилятор находится либо сверху, либо сбоку от радиатора и отводит воздух от вашего процессора, чтобы охладить компоненты.

Преимущества и недостатки воздушного охлаждения

- Стоимость: благодаря простоте работы воздушное охлаждение намного доступнее по цене, чем жидкостное.

Если ваш бюджет ограничен, возможно, стоит выбрать воздушное охлаждение и вложить дополнительные средства в покупку накопителя большей емкости или более быстродействующей памяти DRAM.

Если ваш бюджет ограничен, возможно, стоит выбрать воздушное охлаждение и вложить дополнительные средства в покупку накопителя большей емкости или более быстродействующей памяти DRAM. - Установка: воздушные системы охлаждения проще в установке, чем жидкостные, поэтому лучше подходят для начинающих сборщиков ПК. Вам также не нужно беспокоиться о возможной утечке воды в вашу систему!

- Обслуживание: воздушное охлаждение требуется значительно меньше обслуживания. После настройки системы вам всего лишь потребуется очищать ваш ПК от пыли раз в несколько месяцев.

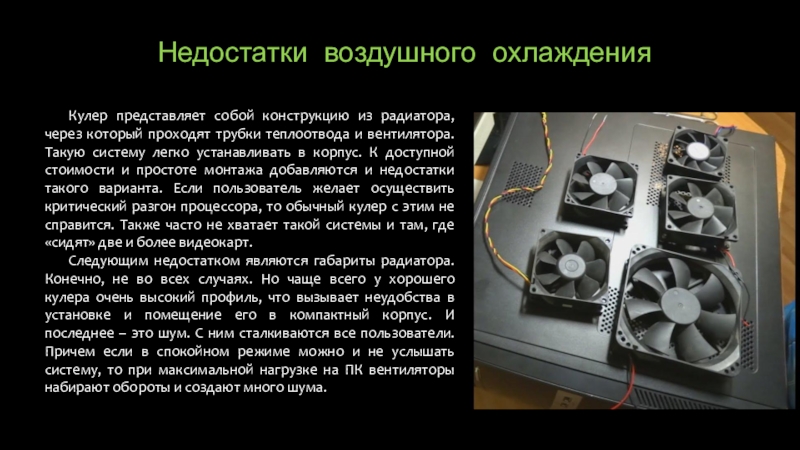

Несмотря на невысокую цену и простоту, эксплуатации у воздушного охлаждения есть и недостатки:

- Шум: вентиляторы в системе с воздушным охлаждением, как правило, более шумные, чем в системе с жидкостным охлаждением. Это может сильно отвлекать во время игры.

- Производительность: воздушное охлаждение не так эффективно, как жидкостное, но все же является хорошим вариантом для охлаждения ПК.

- Внешний вид: радиатор воздушной системы охлаждения довольно громоздкий, что может испортить эстетику ПК. И нет возможности изменить внешний вид воздушной системы охлаждения.

Что такое жидкостное охлаждение и как оно работает?

Жидкостное, или водяное, охлаждение – один из лучших способов охлаждения ПК благодаря высокой теплопроводности воды.

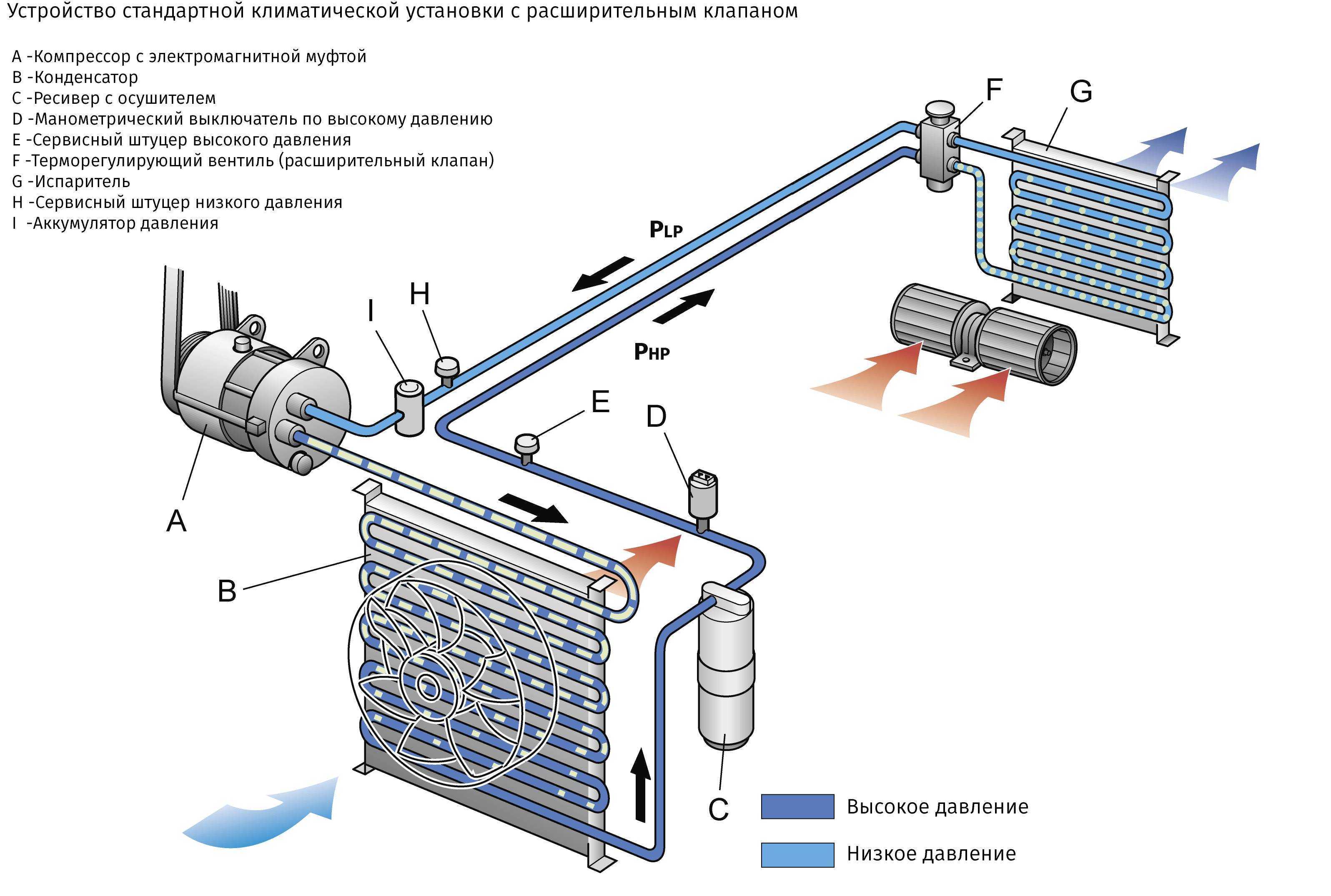

Система жидкостного охлаждения состоит из водяных блоков, насоса, радиатора, патрубков и (в качестве опции) бачка. Насос прокачивает жидкий хладагент к радиатору и обратно через водяной блок, прикрепленный к процессору. Затем тепло передается от компонента к холодной жидкости, которая затем непрерывно перекачивается по всей системе.

Есть два основных варианта водяного охлаждения: универсальная система жидкостного охлаждения (все в одном) и пользовательский контур. Универсальные системы охлаждения поставляются как единый блок, и вам не нужно собирать детали самостоятельно. В пользовательском контурном охлаждении вы можете выбрать каждый аспект системы, чтобы обеспечить наилучшую производительность и внешний вид. Универсальная и пользовательская системы контурного охлаждения имеют свои преимущества и недостатки, поэтому важно их различать.

Универсальная и пользовательская системы контурного охлаждения имеют свои преимущества и недостатки, поэтому важно их различать.

*

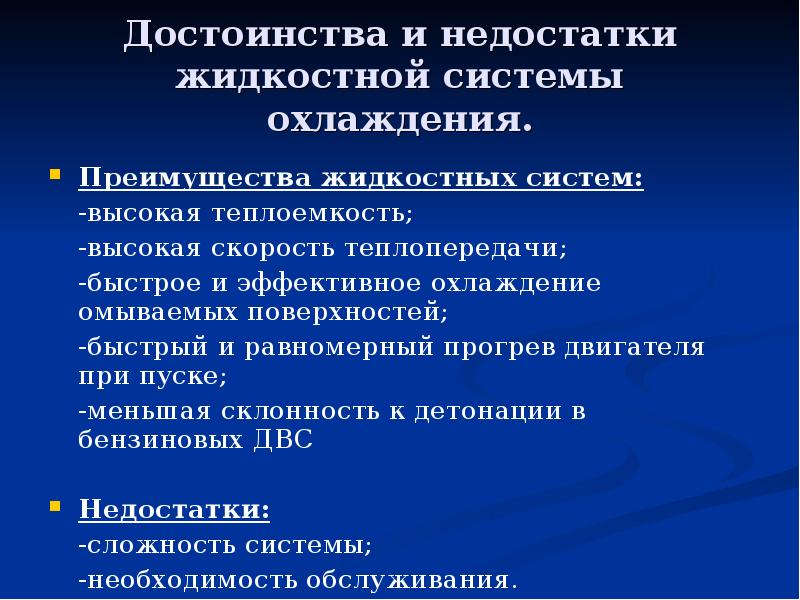

Преимущества:

- Шум: жидкостное охлаждение работает тише, вентиляторы в системе с жидкостным охлаждением, как правило, вращаются медленнее и тише, чем в системе с воздушным охлаждением.

- Производительность: пользователям ПК, которые планируют играть на максимальных настройках, стоит задуматься о водяном охлаждении. Чтобы использовать все возможности вашего ПК, потребуется больше мощности и, следовательно, потенциально система может нагреваться до опасного уровня. Водяное охлаждение позволяет снизить температуру быстрее и эффективнее, чем воздушное.

- Внешний вид: системы жидкостного охлаждения могут быть очень впечатляющими визуально, так как в них можно включить элементы RGB-подсветки, чтобы улучшить внешний вид вашего компьютера. Пользовательское контурное охлаждение может выглядеть очень впечатляюще, поскольку вы можете использовать различные детали и собрать совершенно уникальную систему.

Хотя жидкостное охлаждение может быть в 2–10 раз эффективнее воздушного, все же и у него есть недостатки:

- Стоимость: изготовленная на заказ система жидкостного охлаждения обойдется вам намного дороже, чем стандартная система воздушного охлаждения. Вы платите за более сложную эксплуатацию и более высокую производительность. Однако универсальная система по цене может быть ближе к воздушному охлаждению.

- Установка: пользовательская система жидкостного охлаждения может быть трудоемкой в установке, особенно для начинающих сборщиков ПК. Универсальную систему жидкостного охлаждения установить проще. Это должно занять у вас около 30 минут. Тем не менее, в любом случае, вода, протекающая через вашу систему, может весьма щекотать нервы.

- Обслуживание: пользовательские системы жидкостного охлаждения требуют большего обслуживания, чем воздушное охлаждение, поскольку вам необходимо поддерживать надлежащий уровень жидкости и следить за тем, чтобы компоненты были чистыми и работоспособными.

Кроме того, если какая-либо часть пользовательской системы охлаждения выйдет из строя, последствия для вашего компьютера могут быть катастрофическими. Универсальная система требует меньше обслуживания, а поскольку она поставляется в собранном виде, снижается и риск утечки.

Кроме того, если какая-либо часть пользовательской системы охлаждения выйдет из строя, последствия для вашего компьютера могут быть катастрофическими. Универсальная система требует меньше обслуживания, а поскольку она поставляется в собранном виде, снижается и риск утечки.

Несомненно, решение за вами! Выбор воздушного или жидкостного охлаждения на самом деле зависит от ваших личных предпочтений, бюджета и потребностей системы. Оба варианта являются отличными решениями; они просто предназначены для разных системных требований. Но какой бы способ охлаждения вы ни выбрали, самое главное, чтобы ваш компьютер оставался как можно более холодным, мог поддерживать максимальную производительность и избегать проблем с пропуском тактов.

#KingstonIsWithYou #KingstonFURY

4:06

Советы по системам жидкостного охлаждения для ПК

Традиционные вентиляторы воздушного охлаждения с радиаторами — вполне подходящее решение. Но для энтузиастов жидкостное охлаждение выглядит круче, работает тише и в целом более эффективно, чем традиционные методы воздушного охлаждения.

5:40

Как выбрать источник питания и систему охлаждения

Четвертая часть серии видеороликов о сборке ПК, в которой обсуждаются варианты охлаждения ПК.

6:26

Установка процессора, ОЗУ, системы охлаждения

Мы покажем, как установить эти компоненты в собственную сборку ПК.

5:12

Как очистить ПК от пыли и освободить место на диске

Как физически очистить компьютер от пыли и удалить с накопителей старые файлы, которые вам больше не нужны.

Сортировать по

По умолчанию

Загрузить еще

No products were found matching your selection

Системы охлаждения генераторов

Во время работы синхронного генератора его обмотки и активная сталь нагреваются.

Допустимые температуры нагрева обмоток статора и ротора зависят в первую очередь от применяемых изоляционных материалов и температуры охлаждающей среды. По ГОСТ 533-76 для изоляции класса В (на асфальтобитумных лаках) допустимая температура нагрева обмотки статора должна находиться в пределах 105°С, а ротора 130°С. При более теплостойкой изоляции обмоток статора и ротора, например, классов F и Н, пределы допустимой температуры нагрева увеличиваются.

По ГОСТ 533-76 для изоляции класса В (на асфальтобитумных лаках) допустимая температура нагрева обмотки статора должна находиться в пределах 105°С, а ротора 130°С. При более теплостойкой изоляции обмоток статора и ротора, например, классов F и Н, пределы допустимой температуры нагрева увеличиваются.

В процессе эксплуатации генераторов изоляция обмоток постепенно стареет. Причиной этого являются загрязнение, увлажнение, окисление кислородом воздуха, воздействие электрического поля и электрических нагрузок и т.д. Однако главной причиной старения изоляции является ее нагрев. Чем выше температура нагрева изоляции, тем быстрее она изнашивается, тем меньше срок ее службы. Срок службы изоляции класса В при температуре нагрева ее до 120°С составляет около 15 лет, а при нагреве до 140°С — сокращается почти до 2 лет. Та же изоляция при температуре нагрева 105°С (т.е. в пределах ГОСТ) стареет значительно медленнее и срок службы ее увеличивается до 30 лет. Поэтому во время эксплуатации при любых режимах работы генератора нельзя допускать нагрева его обмоток свыше допустимых температур.

Для того чтобы температура нагрева не превышала допустимых значений, все генераторы выполняют с искусственным охлаждением.

По способу отвода тепла от нагретых обмоток статора и ротора различают косвенное и непосредственное охлаждение.

При косвенном охлаждении охлаждающий газ (воздух или водород) с помощью вентиляторов, встроенных в торцы ротора, подается внутрь генератора и прогоняется через немагнитный зазор и вентиляционные каналы. При этом охлаждающий газ не соприкасается с проводниками обмоток статора и ротора и тепло, выделяемое ими, передается газу через значительный тепловой барьер — изоляцию обмоток.

При непосредственном охлаждении охлаждающее вещество (газ или жидкость) соприкасается с проводниками обмоток генератора, минуя изоляцию и сталь зубцов, т.е. непосредственно.

Отечественные заводы изготовляют турбогенераторы с воздушным, водородным и жидкостным охлаждением, а также гидрогенераторы с воздушным и жидкостным охлаждением.

Воздушное охлаждение генератора

Существуют две системы воздушного охлаждения — проточная и замкнутая.

Проточную систему охлаждения применяют редко и лишь в турбогенераторах мощностью до 2 MBА, а также в гидрогенераторах до 4 MBА. При этом через генератор прогоняется воздух из машинного зала, который быстро загрязняет изоляцию обмоток статора и ротора, что в конечном счете сокращает срок службы генератора.

При замкнутой системе охлаждения один и тот же объем воздуха циркулирует по замкнутому контуру. Схематично циркуляция воздуха при таком охлаждении для турбогенератора представлена на рис.1. Для охлаждения воздуха служит воздухоохладитель 1, по трубкам которого непрерывно циркулирует вода. Нагретый в машине воздух выходит через патрубок 2 в камеру горячего воздуха 3, проходит через воздухоохладитель и через камеру холодного воздуха 4 снова возвращается в машину. Холодный воздух нагнетается в машину встроенными вентиляторами 5. В генераторах с большой длиной активной части холодный воздух подается с обоих торцов машины, как это показано на рис.1.

Рис. 1. Замкнутая система воздушного охлаждения турбогенератора

1. Замкнутая система воздушного охлаждения турбогенератора

В целях повышения эффективности охлаждения турбогенераторов, длина активной части которых особенно велика, а воздушный зазор мал, используют многоструйную радиальную систему вентиляции. Для этого вертикальными плоскостями 6 делят систему охлаждения турбогенераторов на ряд секций. В каждую секцию воздух поступает из воздушного зазора (I и III секции) или из специального осевого канала 7 (II секция).

Для увеличения поверхности соприкосновения нагретых частей с охлаждающим воздухом в активной стали машины выполняют систему вентиляционных каналов. Пройдя через радиальные вентиляционные каналы в стали, нагретый воздух уходит в отводящие камеры 8. Многоструйная вентиляция обеспечивает равномерное охлаждение турбогенератора по всей длине. Для восполнения потерь в результате утечек предусмотрен дополнительный забор воздуха через двойные масляные фильтры 9, установленные в камере холодного воздуха.

Отечественные заводы изготовляют турбогенераторы с замкнутой системой воздушного охлаждения мощностью до 12 МВт включительно.

Замкнутая система косвенного охлаждения воздухом у гидрогенераторов применяется значительно шире. Наиболее крупный генератор с косвенным воздушным охлаждением серии СВ мощностью 264,7 MBА выпущен ПО «Электросила» для Братской ГЭС. Схема вентиляции гидрогенератора показана на рис.2.

Рис.2. Замкнутая система вентиляции гидрогенератора

1 — ротор; 2 — статор;

3 — воздухоохладитель;

4 — лопатки вентилятора

В гидрогенераторах охлаждение явнополюсных роторов облегчается благодаря наличию межполюсных промежутков и большей поверхности охлаждения ротора.

Охлаждение гладкого ротора турбогенератора менее эффективно, так как в рассматриваемом случае он охлаждается только со стороны воздушного зазора. Последнее обстоятельство в значительной мере определяет ограниченные возможности воздушного охлаждения для турбогенераторов. У генераторов с воздушным охлаждением предусматривается устройство для тушения пожаров водой.

Косвенное водородное охлаждение турбогенераторов

Турбогенераторы с косвенным водородным охлаждением имеют в принципе такую же схему вентиляции, как и при воздушном охлаждении. Отличие состоит в том, что объем охлаждающего водорода ограничивается корпусом генератора, в связи с чем охладители встраиваются непосредственно в корпус. Размещение газоохладителей и газосхема циркуляции водорода внутри генератора представлены на рис.3.

Рис.3. Схема многоструйной радиальной вентиляции в турбогенераторах

1 — камеры холодного газа;

2 — камеры горячего газа;

3 — газоохладители

Водородное охлаждение эффективнее воздушного, так как водород как охлаждающий газ по сравнению с воздухом имеет ряд существенных преимуществ. Он имеет в 1,51 раза больший коэффициент теплопередачи, в 7 раз более высокую теплопроводность. Последнее обстоятельство предопределяет малое тепловое сопротивление прослоек водорода в изоляции и зазорах пазов.

Значительно меньшая плотность водорода по сравнению с воздухом позволяет уменьшить вентиляционные потери в 8-10 раз, в результате чего КПД генератора увеличивается на 0,8-1%.

Отсутствие окисления изоляции в среде водорода по сравнению с воздушной средой повышает надежность работы генератора и увеличивает срок службы изоляции обмоток. К достоинствам водорода относится и то, что он не поддерживает горения, поэтому в генераторах с водородным охлаждением можно отказаться от устройства пожаротушения.

Водород, заполняющий генератор в смеси с воздухом (от 4,1 до 74%, а в присутствии паров масла — от 3,3 до 81,5%), образует взрывоопасную смесь, поэтому у машин с водородным охлаждением должна быть обеспечена высокая газоплотность корпуса статора масляными уплотнениями вала, уплотнением токопроводов к обмоткам статора и ротора, уплотнением крышек газоохладителей, лючков и съемных торцевых щитов. Наиболее сложно выполнить надежные масляные уплотнения вала генератора, препятствующие утечке газа.

Чем выше избыточное давление водорода, тем эффективнее охлаждение генератора, следовательно, при одних и тех же размерах генератора можно увеличить его номинальную мощность. Однако при избыточном давлении более 0,4-0,6 МПа прирост мощности генератора не оправдывает затрат на преодоление возникающих при этом технических трудностей (усложнение работы уплотнений и изоляции обмоток). Поэтому давление водорода в современных генераторах более 0,6 МПа не применяется.

Генераторы с косвенным водородным охлаждением могут при необходимости работать и с воздушным охлаждением, но при этом их мощность соответственно уменьшается.

Источником водорода на современных ТЭС являются электролизные установки, в которых водород получают путем электролиза воды. В отдельных случаях водород доставляется в баллонах с электролизерных заводов.

Рис.4. Принципиальная схема газового хозяйства водородного охлаждения

1 — манометр, 2 — электроконтактный манометр; 3 — газоанализатор;

4 — блок регулирования и фильтрации; 5 — вентиль;

6 — углекислотный баллон; 7 — осушитель водорода;

8 — указатель жидкости; 9 — клапан давления водорода;

10 — водородный баллон; 11 — предохранительный клапан

На рис. 4 показана принципиальная схема газового хозяйства системы водородного охлаждения.

4 показана принципиальная схема газового хозяйства системы водородного охлаждения.

При заполнении корпуса генератора водородом воздух сначала вытесняется инертным газом (обычно углекислотой) во избежание образования гремучей смеси. Углекислота под давлением из баллона 6 подается в нижний коллектор, при этом более легкий воздух вытесняется через верхний коллектор и открываемый на это время вентиль «Выпуск газа». В результате смешивания газов при вытеснении расход углекислоты на данную операцию составляет два-три объема корпуса генератора. После того как весь объем будет заполнен углекислотой при концентрации около 90%, в верхний коллектор подают под давлением водород, который вытесняет углекислоту через нижний коллектор и открываемый вентиль «Выпуск углекислоты». Как только чистота водорода в корпусе достигнет заданного уровня, вентиль «Выпуск углекислоты» закрывают и доводят давление водорода в корпусе до нормального. Вытеснение водорода производят углекислотой, которая затем вытесняется сжатым воздухом.

Автоматическое поддержание давления водорода в корпусе генератора осуществляется клапаном давления 9. Контроль максимального и минимального давления водорода производится взрывобезопасным электроконтактным манометром 2, установленным на панели газового управления. Автоматический контроль чистоты водорода осуществляется газоанализатором 3, и, кроме того, через определенные промежутки времени водород берут на химический анализ в лабораторию.

При снижении процентного содержания водорода ниже допустимого восстановление чистоты его осуществляется путем выпуска из генератора загрязненного водорода и добавления чистого водорода. Эта операция называется продувкой.

В целях осушки водорода, находящегося в генераторе, предусмотрен осушитель 7, заполняемый хлористым кальцием или силикагелем.

Для современных турбогенераторов с целью осаждения влаги из охлаждающего газа применяют специальные фреоновые холодильные машины. Указатель наличия жидкости 8 служит для подачи сигнала о появлении воды или масла в корпусе генератора.

Электромашиностроительные заводы в СССР выпускали серию генераторов ТВ (ТВ2) мощностью до 150 МВт включительно с использованием косвенного водородного охлаждения, которые эксплуатируются на многих ТЭС.

Непосредственное водородное охлаждение турбогенераторов

Еще больший эффект по сравнению с косвенным водородным охлаждением дает непосредственное (внутреннее) охлаждение, когда водород подается внутрь полых проводников обмотки.

В генераторах серии ТВФ применяется косвенное охлаждение обмоток статора водородом и непосредственное (форсированное) охлаждение обмотки ротора. Система вентиляции роторов генераторов серии ТВФ представлена на рис.5.

Рис.5. Конструкция вентиляционного канала в обмотке

ротора с непосредственным охлаждением

а — продольный разрез;

б и в — поперечные косые разрезы по пазу ротора

Охлаждающий газ забирается из зазора с последующим выбросом нагретого газа обратно в зазор. При этом проводники 1 обмотки ротора выполняются сплошными прямоугольного сечения, а на боковых поверхностях их фрезеруются косые вентиляционные каналы 2. При работе генератора (вращении ротора) водород поступает в заборное отверстие 3 и, проходя по косому вентиляционному каналу до дна паза 4, выходит уже с другой стороны паза (катушки) в другой канал и через выпускное отверстие 5 попадает снова в зазор.

При этом проводники 1 обмотки ротора выполняются сплошными прямоугольного сечения, а на боковых поверхностях их фрезеруются косые вентиляционные каналы 2. При работе генератора (вращении ротора) водород поступает в заборное отверстие 3 и, проходя по косому вентиляционному каналу до дна паза 4, выходит уже с другой стороны паза (катушки) в другой канал и через выпускное отверстие 5 попадает снова в зазор.

Генераторы серии ТГВ мощностью 200 и 300 МВт имеют несколько иную систему охлаждения ротора. Водород циркулирует в аксиальных прямоугольных каналах, которые образуются корытообразными проводниками обмотки возбуждения.

В генераторах этого типа выполнено также непосредственное охлаждение обмоток статора. Водород подается в тонкостенные трубки из немагнитной стали, заложенные внутри стержней обмотки (рис.6) и открытые в лобовых частях.

Рис.6. Разрез паза статора (а) и ротора (б) генератора типа ТГВ

1 — пазовый клин, 2 — корпусная изоляция;

3 — массивный элементарный проводник;

4 — газовые трубки; 5 — бочка ротора;

6 — дюралюминиевый клин; 7 — подклиновая изоляция;

8 — полувитки обмотки; 9 — горизонтальный вентиляционный канал

В обоих типах генераторов (ТГВ и ТВФ) давление водорода в корпусе поддерживается 0,2-0,4 МПа.

Генераторы с непосредственным водородным охлаждением на воздушном охлаждении работать не могут, так как обмотка, рассчитанная на форсированное охлаждение водородом, при работе на воздушном охлаждении перегреется и выйдет из строя. Поэтому при появлении больших утечек водорода из генератора, сопровождающихся глубоким и быстрым снижением давления водорода, генератор с непосредственным охлаждением должен быть аварийно разгружен и отключен от сети. Включение в сеть отключенного генератора может быть произведено лишь после устранения утечек и перевода его на водород, если для отыскания утечек он был переведен на воздух.

Непосредственное жидкостное охлаждение генераторов

При выполнении непосредственного жидкостного охлаждения генераторов в качестве охлаждающей жидкости применяют дистиллированную воду или масло, которые обладают более высокой теплоотводящей способностью по сравнению с водородом и, следовательно, позволяют еще больше увеличить единичные мощности генераторов при сохранении их размеров.

Дистиллированная вода как охлаждающее вещество по сравнению с маслом имеет значительно больше достоинств: более высокие теплоотводящие свойства, пожаробезопасность. Поэтому в большинстве случаев мощные генераторы, которые выпускались в СССР, выполнялись с водяным охлаждением.

Рис.7. Устройство ввода и вывода воды для охлаждения обмотки статора

На рис.7 показана конструкция гидравлических соединений обмотки статора с водяным охлаждением и дан разрез обмотки по одной параллельной ветви. Как видно из разреза, обмотка статора выполнена из сплошных и полых медных элементарных проводников прямоугольного сечения, по которым циркулирует вода.

Питание обмотки водой осуществляется путем подвода ее к каждой параллельной ветви с помощью шлангов из пластмассы, обладающей высокой электрической прочностью и необходимой эластичностью (например, фторопласт-4).

Охлаждение обмотки статора водой в сочетании с непосредственным охлаждением обмотки ротора и активной стали водородом применяется в турбогенераторах типа ТВВ мощностью 160-800 МВт.

Опыт эксплуатации турбогенераторов серии ТВВ показал, что они имеют значительные резервы в системе охлаждения. В результате была предложена новая единая серия генераторов ТВВ и одновременно ТВФ, которые также используют систему форсированного охлаждения ротора. Новые машины за счет использования более высоких электромагнитных нагрузок (в основном линейной токовой нагрузки и плотностей тока), улучшения конструкции системы охлаждения получились легче и надежнее своих предшественников. Расход материалов на изготовление новой серии генераторов ТВВ-160-2ЕУЗ на 20% меньше, чем ранее выпускавшихся генераторов ТВВ-165-2УЗ. Новые генераторы имеют также лучшие температурные характеристики по сравнению с ранее выпускавшимся генератором ТВВ-165-2УЗ.

Водяное охлаждение статорной обмотки по аналогичной схеме применяется также в мощных вертикальных гидрогенераторах типа СВФ. Обмотка ротора и активная сталь таких генераторов имеют непосредственное воздушное охлаждение.

Выполнение непосредственного охлаждения ротора генератора связано с большими трудностями, особенно в отношении подвода воды к вращающемуся ротору.

Рис.8. Турбогенератор ТГВ-500 мощностью 500 МВт

а — общий вид турбогенератора;

б — принципиальная схема охлаждения обмоток статора и ротора и стали статора

На рис.8 изображен турбогенератор ТГВ-500 мощностью 500 МВт, в котором обмотки статора и ротора охлаждаются водой, а сталь магнитопровода — водородом.

Холодная дистиллированная вода поступает по патрубку А в напорный кольцевой коллектор 1 и из него с помощью изолирующих шлангов 2 подводится к головкам 3 и стержням 4 обмотки статора генератора. Стержень обмотки сплетен из групп транспонированных проводников, причем каждая группа состоит из одного полого и трех сплошных проводников. По трубчатым проводникам циркулирует дистиллированная вода, которая, нагреваясь, поступает в сливной кольцевой коллектор 5, откуда по патрубку Б выходит во внешнюю систему.

Для охлаждения обмотки ротора холодная вода по патрубку В подводится через скользящее уплотняющее соединение в торце вала ротора 6 и через центральное отверстие поступает внутрь ротора 7. Затем через отверстие 8 вода поступает в каналы 9 проводников обмотки, уложенных в пазы ротора, и, нагреваясь, поступает в сливные каналы 10 и 11, откуда через радиальные отверстия вала ротора 12 выводится во внешнюю систему через патрубок Г.

Затем через отверстие 8 вода поступает в каналы 9 проводников обмотки, уложенных в пазы ротора, и, нагреваясь, поступает в сливные каналы 10 и 11, откуда через радиальные отверстия вала ротора 12 выводится во внешнюю систему через патрубок Г.

Во внешней системе нагретая дистиллированная вода проходит через трубки теплообменника и охлажденная при помощи насосов вновь подается к обмоткам статора и ротора (со стороны возбудителя).

Внутри генератора циркуляцию водорода обеспечивают осевые вентиляторы 13, установленные по концам вала ротора. Холодный водород при этом прогоняется вентиляторами в зазор 14 и оттуда поступает в систему радиальных каналов 16 сердечника статора 15. Нагревшись, водород поступает в газовые охладители 17 и из них вновь к вентиляторам 13.

В результате высокоэффективной системы охлаждения турбогенератор ТГВ-500 имеет размеры и массу даже несколько меньшие, чем ТГВ-300. Водяное охлаждение обмоток ротора и статора находит применение в капсульных гидрогенераторах типа СГКВ.

В СССР выпускалась серия турбогенераторов ТВМ, которые имели комбинированную систему охлаждения; ротор охлаждается водой, а статор (обмотка, активная сталь и конструктивные элементы) — кабельным маслом. В турбогенераторе ТВМ применена для изоляции обмоток статора сравнительно дешевая и надежная бумажно-масляная изоляция кабельного типа. Это позволило сократить расходы на изоляцию обмоток генератора, например, ТВМ-300 в 4 раза по сравнению с расходами на изоляцию обмоток генераторов ТВВ и ТГВ такой же мощности.

Бумажно-масляная изоляция позволяет применять более высокие номинальные напряжения для генераторов без значительного увеличения затрат. Так, например, генератор ТВМ-500 спроектирован на напряжение 36, 75 кВ, в то время как обычно для генераторов такой мощности применяется напряжение 20 кВ. Увеличение номинального напряжения позволило уменьшить ток статора почти в 2 раза и облегчить токоведущие части.

Применение масляного охлаждения статоров гидрогенераторов дало возможность увеличить напряжение обмотки до 110 кВ (генератор 15 MBА Сходненской ГЭС), что позволяет включать генератор в сеть без промежуточной трансформации.

Рис.9. Принципиальная схема циркуляции масла в турбогенераторе типа ТВМ

1 — корпус генератора, 2 — сердечник статора,

3 — нажимные плиты сердечника, 4 — обмотка статора,

5 — изоляционный цилиндр, 6 — ротор,

7 — масляный насос, 8 — маслоохладитель;

9 — магистрали охлаждающей воды

Рис.10. Разрез паза генератора типа ТВМ

1 — клин обмотки статора;

2 — изоляционная теплостойкая бумага;

3 — элементарные проводники обмотки статора;

4 — канал охлаждающего масла

Принципиальная схема циркуляции охлаждающего масла для генератора типа ТВМ представлена на рис.9, а на рис.10 показан разрез по пазу статора такого генератора.

Принудительная циркуляция масла внутри аксиальных каналов в обмотке и стали статора обеспечивает достаточно интенсивный отвод тепла.

Пространство, в котором вращается ротор генератора, отделяется от статора, заполненного маслом, изоляционным цилиндром.

Сравнительная эффективность различных способов охлаждения генераторов может быть показана путем сопоставления мощностей при одних и тех же габаритах генератора (табл.1).

Таблица 1

Эффективность различных систем охлаждения

В табл.1 показана эффективность использования воды для охлаждения активных элементов генератора. В полной мере эти преимущества реализованы в генераторах ТЗВ-800-2. В них водой охлаждаются не только обмотки, но и сталь статора и его конструкционные элементы. Здесь исчезает необходимость использования охлаждающего газа — водорода. Во избежание образования химически активного озона корпус генератора должен быть заполнен нейтральным азотом. Однако эксплуатация головных генераторов на воздухе показала достаточную надежность работы и в этом случае.

Дальнейшим шагом в направлении развития систем охлаждения является разработка криогенных генераторов с охлаждением жидким гелием. Естественно, что в первую очередь речь идет об охлаждении обмотки возбуждения (обмотки ротора), которая имеет наибольшие электромагнитные нагрузки. В настоящее время разрабатывается рабочий проект криогенератора мощностью 300 МВт. Характерно, что общая его масса не превышает 150 т, а серийного ТВВ-320-2 — 305 т.

Естественно, что в первую очередь речь идет об охлаждении обмотки возбуждения (обмотки ротора), которая имеет наибольшие электромагнитные нагрузки. В настоящее время разрабатывается рабочий проект криогенератора мощностью 300 МВт. Характерно, что общая его масса не превышает 150 т, а серийного ТВВ-320-2 — 305 т.

В процессе эксплуатации ведется непрерывный контроль за нагревом активных частей генераторов. Температура обмотки и стали статора контролируется с помощью температурных датчиков, в качестве которых используются термосопротивления. Они закладываются заводом-изготовителем на дно паза (для измерения температуры стали) и между стержнями (для измерения температуры меди) в местах предполагаемого наибольшего нагрева машины. Температура измеряется с помощью указывающих и регистрирующих приборов.

Температуру обмотки ротора измеряют косвенно — по изменению омического сопротивления обмотки при нагреве (с помощью амперметра в цепи возбуждения и вольтметра, подключаемого непосредственно к кольцам ротора).

ДВС с воздушным и жидкостным охлаждением: плюсы и минусы

Учитесь на знаниях сообщества. Эксперты добавляют свои идеи в эту совместную статью на основе ИИ, и вы тоже можете.

Это новый тип статьи, которую мы начали с помощью ИИ, и эксперты продвигают ее вперед, делясь своими мыслями непосредственно в каждом разделе.

Если вы хотите внести свой вклад, запросите приглашение, поставив лайк или ответив на эту статью.

Узнать больше

— Команда LinkedIn

Последнее обновление:

27 апреля 2023 г.

Если вас интересуют двигатели внутреннего сгорания (ДВС), вы, возможно, задавались вопросом, как они предохраняются от перегрева. Ответ заключается в том, что они используют систему охлаждения, которая может быть как с воздушным, так и с жидкостным охлаждением. Но в чем разница между этими двумя типами систем охлаждения, и каковы их преимущества и недостатки? В этой статье мы рассмотрим эти вопросы и поможем вам понять основы охлаждения двигателя.

Ответ заключается в том, что они используют систему охлаждения, которая может быть как с воздушным, так и с жидкостным охлаждением. Но в чем разница между этими двумя типами систем охлаждения, и каковы их преимущества и недостатки? В этой статье мы рассмотрим эти вопросы и поможем вам понять основы охлаждения двигателя.

ДВС с воздушным охлаждением

ДВС с воздушным охлаждением используют поток воздуха вокруг двигателя для отвода избыточного тепла от процесса сгорания. У них есть ребра или ребра на головках цилиндров и цилиндрах для увеличения площади поверхности для отвода тепла. ДВС с воздушным охлаждением проще, легче и дешевле, чем ДВС с жидкостным охлаждением, и им не требуется радиатор, водяной насос, шланги или антифриз. Однако у них также есть некоторые недостатки, такие как более низкая тепловая эффективность, более высокий уровень шума и большая чувствительность к температуре окружающей среды и высоте над уровнем моря. ДВС с воздушным охлаждением чаще встречаются в мотоциклах, скутерах, газонокосилках и небольших самолетах.

ДВС с жидкостным охлаждением

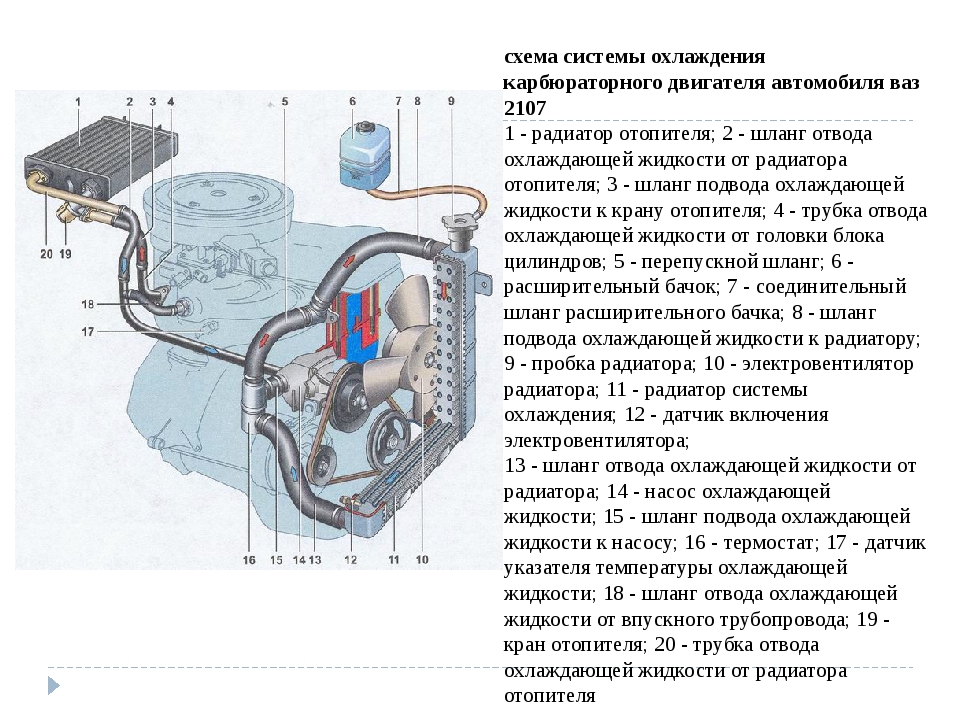

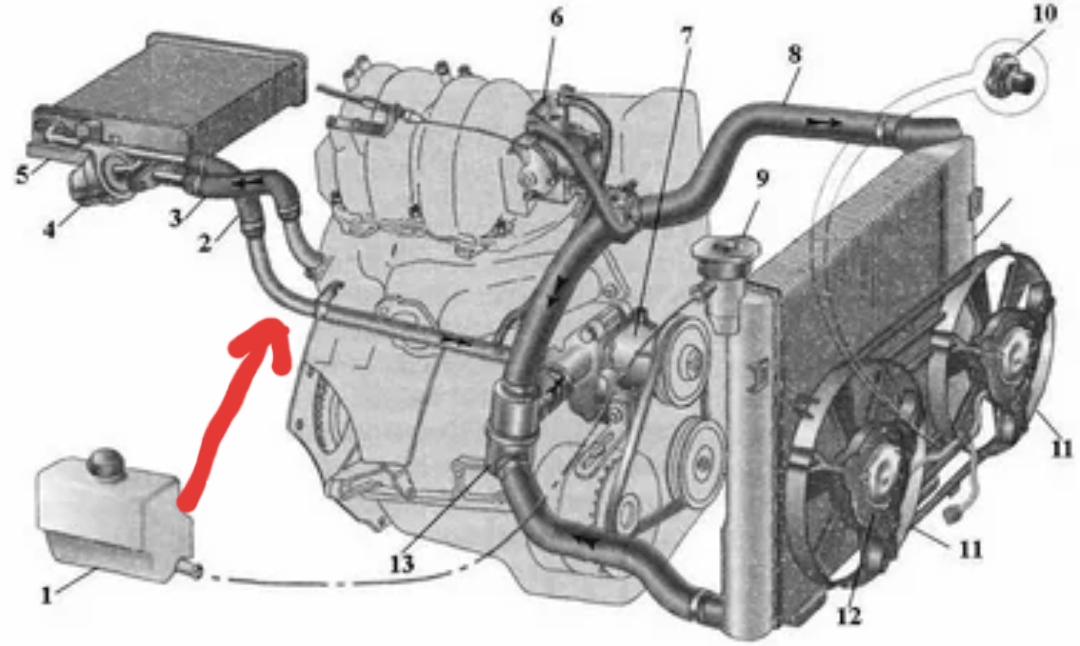

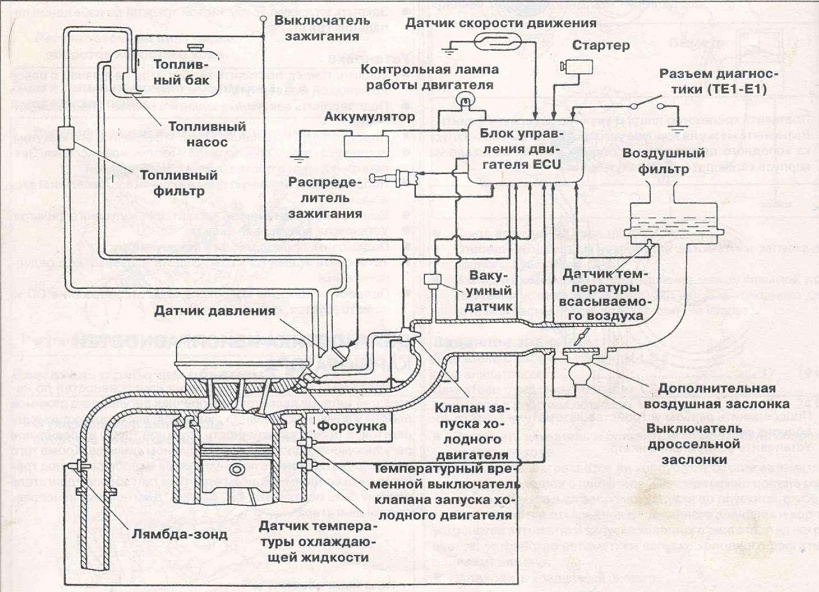

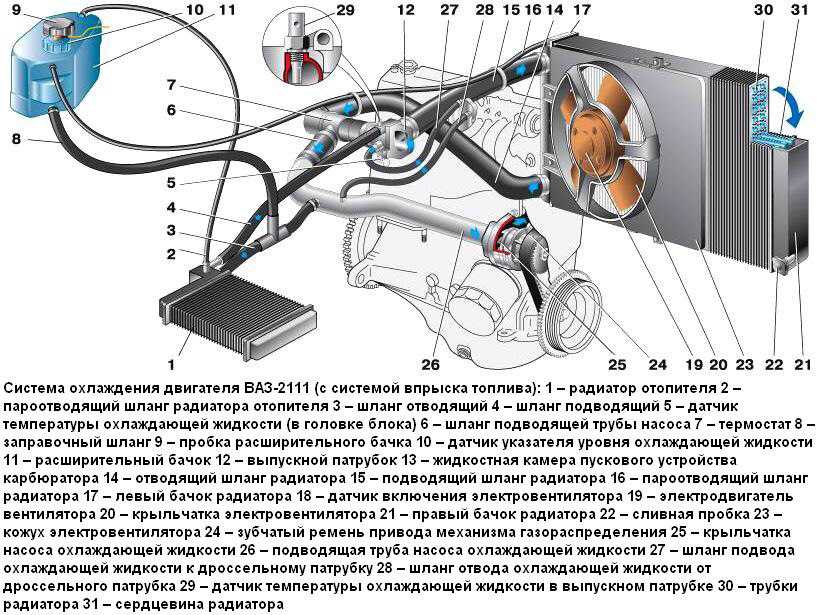

В ДВС с жидкостным охлаждением используется жидкость, обычно вода, смешанная с антифризом, для циркуляции через двигатель и отвода тепла. У них есть радиатор, водяной насос, термостат и вентилятор для регулирования температуры и давления жидкости. ДВС с жидкостным охлаждением сложнее, тяжелее и дороже, чем ДВС с воздушным охлаждением, и требуют большего обслуживания и ухода. Однако они также имеют некоторые преимущества, такие как более высокая тепловая эффективность, более низкий уровень шума и более стабильная производительность независимо от внешних условий. ДВС с жидкостным охлаждением чаще используются в легковых и грузовых автомобилях, автобусах и больших самолетах.

Сравнение ДВС с воздушным и жидкостным охлаждением

При сравнении ДВС с воздушным и жидкостным охлаждением нет явного победителя или проигравшего. Каждый тип системы охлаждения имеет свои сильные и слабые стороны, и выбор зависит от различных факторов, таких как размер, мощность, скорость и назначение двигателя, а также стоимость, доступность и воздействие системы охлаждения на окружающую среду. . Например, ДВС с воздушным охлаждением могут больше подходить для небольших, маломощных и тихоходных двигателей, которые работают в мягком климате и не нуждаются в сильном охлаждении. С другой стороны, ДВС с жидкостным охлаждением могут больше подходить для больших, мощных и высокоскоростных двигателей, которые работают в суровых климатических условиях и нуждаются в большем охлаждении.

. Например, ДВС с воздушным охлаждением могут больше подходить для небольших, маломощных и тихоходных двигателей, которые работают в мягком климате и не нуждаются в сильном охлаждении. С другой стороны, ДВС с жидкостным охлаждением могут больше подходить для больших, мощных и высокоскоростных двигателей, которые работают в суровых климатических условиях и нуждаются в большем охлаждении.

Функционирование и неисправность системы охлаждения

Функция системы охлаждения заключается в предотвращении перегрева двигателя и его повреждения. Система охлаждения также помогает двигателю работать более эффективно и снижает выбросы. Однако система охлаждения может выйти из строя по разным причинам, таким как утечки, засоры, коррозия, износ или плохое техническое обслуживание. Неисправная система охлаждения может вызвать серьезные проблемы с двигателем, такие как перегрев, деформация, растрескивание, заедание или стук. Поэтому важно регулярно проверять систему охлаждения и устранять любые проблемы как можно скорее.

Советы и рекомендации по системе охлаждения

Чтобы поддерживать систему охлаждения в хорошем состоянии и избежать проблем с двигателем, важно регулярно проверять уровень и состояние охлаждающей жидкости и при необходимости доливать или заменять ее. Выберите правильный тип и соотношение охлаждающей жидкости для вашего двигателя и климата. Осмотрите радиатор, водяной насос, шланги, термостат и вентилятор на наличие признаков повреждения или утечки и при необходимости замените их. Очистите ребра радиатора и удалите весь мусор или грязь, которые могут блокировать поток воздуха или поток жидкости. Кроме того, не запускайте двигатель, когда он перегрет или заканчивается охлаждающая жидкость, и дайте ему остыть перед повторным запуском. Наконец, периодически промывайте систему охлаждения, чтобы удалить любые отложения или загрязнения, которые могут повлиять на ее работу.

Ресурсы по системам охлаждения и обучение

Если вы хотите узнать больше о системах охлаждения и о том, как они работают, существует множество ресурсов и возможностей для обучения, доступных онлайн и офлайн. Вы можете смотреть видео, читать статьи, проходить курсы или присоединяться к форумам, посвященным различным аспектам систем охлаждения, таким как их конструкция, эксплуатация, техническое обслуживание, устранение неполадок и ремонт. Вы также можете обратиться к руководству пользователя, своему механику или инструктору для получения более подробной информации и рекомендаций по вашей системе охлаждения. Узнав больше о системах охлаждения, вы сможете улучшить свои знания, навыки и уверенность в работе с ДВС.

Вы можете смотреть видео, читать статьи, проходить курсы или присоединяться к форумам, посвященным различным аспектам систем охлаждения, таким как их конструкция, эксплуатация, техническое обслуживание, устранение неполадок и ремонт. Вы также можете обратиться к руководству пользователя, своему механику или инструктору для получения более подробной информации и рекомендаций по вашей системе охлаждения. Узнав больше о системах охлаждения, вы сможете улучшить свои знания, навыки и уверенность в работе с ДВС.

Вот что еще нужно учитывать

Здесь можно поделиться примерами, историями или идеями, которые не вписываются ни в один из предыдущих разделов. Что бы вы еще хотели добавить?

Оцените эту статью

Мы создали эту статью с помощью ИИ. Что вы думаете об этом?

Это здорово

Это не так здорово

Спасибо за ваш отзыв

Ваш отзыв является частным. Поставьте лайк или отреагируйте, чтобы перенести разговор в свою сеть.

Поставьте лайк или отреагируйте, чтобы перенести разговор в свою сеть.

Охлаждение двигателя | Система воздушного охлаждения

ОХЛАЖДЕНИЕ ДВИГАТЕЛЯ

В двигателе SI охлаждение должно быть удовлетворительным, чтобы избежать преждевременного зажигания и детонации. В двигателе с воспламенением от сжатия, поскольку способствует нормальному сгоранию, охлаждение должно быть достаточным для правильной работы деталей. Короче говоря, охлаждение — это вопрос выравнивания внутренней температуры для предотвращения локального перегрева, а также для отвода достаточной тепловой энергии для поддержания практической общей рабочей температуры.

Требования к системе охлаждения двигателя внутреннего сгорания

Система охлаждения предусмотрена в двигателе внутреннего сгорания по следующим причинам:

— Температура продуктов сгорания в цилиндре двигателя достигает 1500-2000°С, что выше температуры плавления материала корпуса цилиндра и головки двигателя. (Платина, металл с одной из самых высоких температур плавления, плавится при 1750 °С, железо при 1530 °С, а алюминий при 657 °С). материал цилиндра.

(Платина, металл с одной из самых высоких температур плавления, плавится при 1750 °С, железо при 1530 °С, а алюминий при 657 °С). материал цилиндра.

— Из-за очень высоких температур пленка смазочного масла окисляется, что приводит к образованию нагара на поверхности. Это приведет к заклиниванию поршня.

-Из-за перегрева большие перепады температур могут привести к деформации деталей двигателя из-за возникновения термических напряжений. Это делает необходимым, чтобы колебания температуры были сведены к минимуму.

— Более высокие температуры также снижают объемный КПД двигателя.

Эффект переохлаждения:

— Тепловая эффективность снижается из-за большей потери тепла, переносимого охлаждающей жидкостью

— Испарение топлива меньше, что приводит к снижению эффективности сгорания

— Низкая температура увеличивает вязкость смазки, вызывая большие потери из-за трения

Есть В основном используются два типа систем охлаждения:

(a) система с воздушным охлаждением и

(b) система с водяным охлаждением до 15-20 кВт и в авиационных двигателях.

— В этой системе ребра или расширенные поверхности предусмотрены на стенках цилиндров, головке цилиндров и т. д. Тепло, выделяемое при сгорании в цилиндре двигателя, будет передаваться на ребра, а когда воздух проходит через ребра, тепло будет рассеиваться. воздух.

— Количество тепла, рассеиваемого в воздухе, зависит от:

(a) количества воздуха, проходящего через ребра

(b) площади поверхности ребер

(c) теплопроводности металла, используемого для ребер

-Для эффективного охлаждения длина ребер и расстояние между ними очень важны

-Большее расстояние между ребрами обеспечивает большую площадь для охлаждающего воздуха, но нагревание воздуха меньше, поэтому требуется больше охлаждающего воздуха

— Меньшее расстояние между ребрами приводит к меньшему проходному сечению охлаждающего воздуха и, следовательно, входному охлаждающему воздуху меньше.

— Обычно высота ребер варьируется от 15 до 25 мм. 0086

0086

Двигатели с воздушным охлаждением имеют следующие преимущества:

1. Конструкция двигателя с воздушным охлаждением проста.

2. Легче двигателей с водяным охлаждением за счет отсутствия водяных рубашек, радиатора, циркуляционного насоса и веса охлаждающей воды.

3. Дешевле в производстве.

4. Требует меньше ухода и обслуживания.

5. Эта система охлаждения особенно удобна в экстремальных арктических климатических условиях или в условиях нехватки воды, например, в пустынях.

6. Отсутствие риска повреждений от мороза, таких как растрескивание рубашек цилиндров или водяных трубок радиатора.

Недостатки двигателей с воздушным охлаждением

— Относительно большая мощность используется для привода охлаждающего вентилятора.

-Двигатели дают низкую выходную мощность.

— Ребра охлаждения при определенных условиях могут вибрировать и усиливать уровень шума.

-Охлаждение неравномерное.

— Двигатели подвергаются воздействию высокой рабочей температуры.

Если ваш бюджет ограничен, возможно, стоит выбрать воздушное охлаждение и вложить дополнительные средства в покупку накопителя большей емкости или более быстродействующей памяти DRAM.

Если ваш бюджет ограничен, возможно, стоит выбрать воздушное охлаждение и вложить дополнительные средства в покупку накопителя большей емкости или более быстродействующей памяти DRAM.

Кроме того, если какая-либо часть пользовательской системы охлаждения выйдет из строя, последствия для вашего компьютера могут быть катастрофическими. Универсальная система требует меньше обслуживания, а поскольку она поставляется в собранном виде, снижается и риск утечки.

Кроме того, если какая-либо часть пользовательской системы охлаждения выйдет из строя, последствия для вашего компьютера могут быть катастрофическими. Универсальная система требует меньше обслуживания, а поскольку она поставляется в собранном виде, снижается и риск утечки.