Содержание

Измерительные инструменты. Калибры, шаблоны и щупы.

Классификация калибров

Калибрами называются бесшкальные контрольные инструменты, предназначенные для ограничения отклонений размеров, формы и взаимного расположения поверхностей изделий. При помощи калибров невозможно определить действительные отклонения размеров изделия, но их применение позволяет установить — находятся или нет отклонения размеров изделия в заданных пределах.

Разность двух предельных размеров для данной детали получила название допуска. Один из этих размеров, соответствующий максимуму материала детали, получил название проходного предела, а другой, соответствующий минимуму — непроходного предела. Эти названия отражают порядок использования калибров, для контроля указанных пределов.

Заметим, что фактически проходной предел представляет собой размер, который ранее проверялся нормальным калибром. Для контроля деталей по второму предельному размеру был введен второй калибр. Вместе, с первым калибром, обеспечивающим собираемость, получается пара калибров, соответствующая допуску на деталь.

Вместе, с первым калибром, обеспечивающим собираемость, получается пара калибров, соответствующая допуску на деталь.

Введение понятия «допуск» внесло четкость и определенность в производство, обеспечило возможность объективной оценки качества деталей и ритмичность технологического процесса. Взаимоотношения изготовителя и потребителя получили прочную правовую основу, необходимо было лишь нормировать процедуру арбитражной проверки годности деталей, проверки того, что их размеры лежат в поле допуска.

Калибры служат не для определения действительного размера деталей, а для рассортировки их на годные и две группы брака (с которых снят не весь припуск и с которых снят лишний припуск).

Иногда с помощью калибров детали сортируют на несколько групп годных для последующей селективной сборки.

В зависимости от вида контролируемых изделий различают калибры для проверки гладких цилиндрических изделий (валов и отверстий), гладких конусов, цилиндрических наружных и внутренних резьб, конических резьб, линейных размеров, зубчатых (шлицевых) соединений, расположения отверстий, профилей и др.

Предельные калибры делятся на проходные и непроходные.

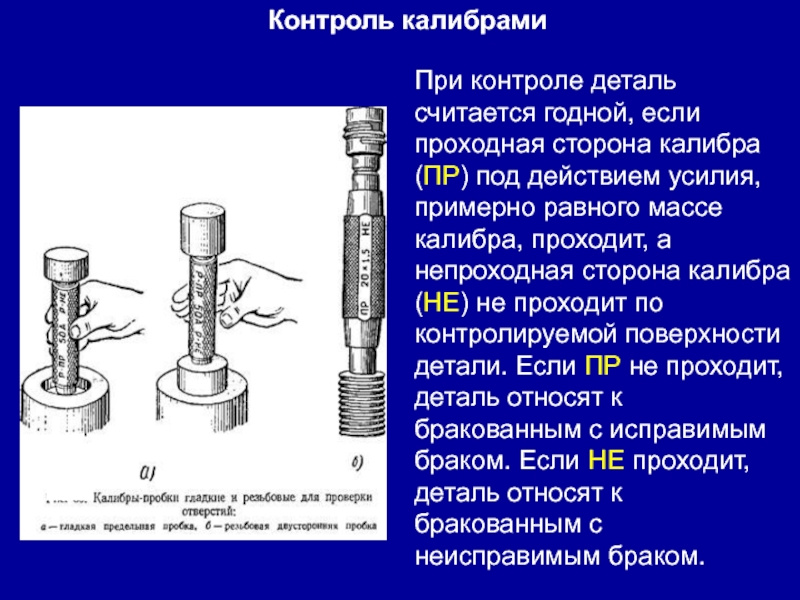

При контроле годной детали проходной калибр (ПР) должен входить в годное изделие, а непроходной (НЕ) входить в годное изделие не должен. Изделие считается годным, если проходной калибр входит, а непроходной — нет. Проходной калибр отделяет годные детали от брака исправимого (это детали, с которых снят не весь припуск), а непроходной — от брака неисправимого (это детали, с которых снят лишний припуск).

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий работниками ОТК и контрольные калибры (контркалибры) для проверки рабочих калибров.

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка), с линейным контактом (скоба) и точечным контактом (нутромер). Характер контакта имеет существенное влияние на результаты контроля при наличии отклонений формы изделия.

Характер контакта имеет существенное влияние на результаты контроля при наличии отклонений формы изделия.

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние), представляющие конструктивное объединение проходного и непроходного калибров.

Приведенная краткая классификация калибров не является исчерпывающей, так как она охватывает только наиболее распространенные виды калибров и классифицирует их лишь по основным признакам.

***

Основные требования к калибрам

Независимо от типа и назначения калибров к ним предъявляются следующие основные требования:

1. Точность изготовления. Рабочие размеры калибра должны быть выполнены в соответствии с допусками на его изготовление.

2. Высокая жесткость при малом весе. Жесткость необходима для уменьшения погрешностей от деформаций калибров (особенно скоб больших размеров) при измерении. Малый вес требуется для повышения чувствительности контроля и облегчения работы контролера при проверке средних и больших размеров.

Малый вес требуется для повышения чувствительности контроля и облегчения работы контролера при проверке средних и больших размеров.

3. Износоустойчивость. Для снижения расходов на изготовление и периодическую проверку калибров необходимо принимать меры к повышению их износоустойчивости. Измерительные поверхности калибров выполняют из легированной стали, закаливают до высокой твердости и покрывают износостойким покрытием (например, хромируют). Выпускают также калибры небольших размеров, изготовленные из твердого сплава.

4. Производительность контроля обеспечивается рациональной конструкцией калибров; по возможности следует применять односторонние предельные калибры.

5. Стабильность рабочих размеров достигается соответствующей термообработкой (искусственным старением).

6. Устойчивость против коррозии, необходимая для обеспечения сохранности калибров, достигается применением антикоррозионных покрытий и выбора материалов, мало подверженных коррозии.

Все калибры маркируют. Маркировка содержит номинальный размер и числовые величины предельных отклонений. Маркировку наносят на нерабочих поверхностях калибра и на ручке.

В настоящее время калибры применяют лишь в некоторых ограниченных случаях, когда контроль размеров изделий затруднен, например, при контроле валов и отверстий малого диаметра, при контроле резьбовых деталей и др.

***

Калибры гладкие для контроля валов и отверстий

Рабочие калибры различают однопредельные (с проходной или с непроходной стороной) и двупредельные (сочетающие проходную и непроходную стороны). Среди двупредельных калибров различают односторонние (проходная и непроходная стороны расположены последовательно друг за другом на одном конце калибра) и двусторонние (проходная и непроходная стороны расположены на противоположных сторонах калибра).

У калибров могут быть вставки или насадки, изготовленные из износостойкого материала (например, твердого сплава). Пробки для больших размеров могут быть выполнены в виде стержня с цилиндрическими или сферическими торцовыми измерительными поверхностями.

Пробки для больших размеров могут быть выполнены в виде стержня с цилиндрическими или сферическими торцовыми измерительными поверхностями.

Рабочие проходные калибры-пробки и скобы имеют допуск на изготовление, которому должны соответствовать размеры новых калибров, и допуск на износ, устанавливающий допускаемое отклонение калибра при его износе.

Допуск на износ обеспечивает продолжительный срок службы рабочих проходных калибров. Рабочие непроходные калибры изнашиваются медленнее и допуска на износ не имеют.

Погрешности формы измерительных поверхностей калибров не должны выходить за пределы поля допуска на неточность изготовления калибров по рабочим размерам.

Исполнительными размерами калибров называются предельные размеры, по которым изготовляют новые калибры и проверяют износ калибров, находящихся в эксплуатации. Для пробок указывают наибольший предельный размер и допуск на изготовление «в минус», для скоб — наименьший предельный размер с допуском.

Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра.

Важное метрологическое и эксплуатационное значение имеет усилие введения пробки в деталь или надевания скобы на нее.

При проверке размеров изделий рабочими калибрами проходные калибры должны свободно проходить под действием собственного веса или усилия примерно равного ему, а непроходные не должны входить в изделие более чем на длину, равную сумме размеров фасок изделия и калибра.

Чрезмерное усилие особенно недопустимо для скоб с неограниченной жесткостью. Такое усилие вызывает не только проникновение бракованных деталей в годные, но и ускоренный износ калибров. Практическое правило введения калибра под действием его силы тяжести для скоб — при горизонтальной оси контролируемой детали (отметим, что и при этом происходят деформации) пригодно лишь в первом приближении и только для средних размеров. Для малых размеров сила тяжести калибра недостаточна, для больших — чрезмерна. Поэтому в общем случае рекомендуется регламентировать это усилие.

Другая погрешность контроля калибрами связана с их тепловыми деформациями.

При нагревании скоб руками контролера возникает погрешность, составляющая существенную часть в общей погрешности контроля, тем большую, чем больше скобы. Если же обеспечивается надежная изоляция от тепла рук, то происходит и заметное уменьшение погрешности.

У стандартных скоб для диаметров, начиная с 10 мм, предусмотрены пластмассовые накладки.

Измерительные поверхности калибров изготовляются из стали, закаленной до твердости HRC 60-64. Измерительные поверхности калибров подвергают хромовому износоустойчивому покрытию. Кроме того, для изготовления калибров применяют твердые сплавы, повышающие стойкость калибров в несколько раз. Однако и при этом невыгодные условия работы калибров, определяемые спецификой их использования (трение), высокая производительность контроля приводит к ускоренному износу калибров.

Факторами, влияющими на износ, являются диаметр и материал детали, ее твердость, прерывистость ее поверхности.

***

Калибры для контроля отверстий и валов небольшого диаметра

Как было показано выше для контроля валов и отверстий среднего и большого диаметра, например, размером от 30 до 500 мм калибры изготавливают по заказу и по одной штуке для каждого размера.

Однако для измерения отверстий диаметром от 0,5 до 10 мм выпускают наборы универсальных калибров-пробок с шагом 0,1; 1,0; 2,0 и 10,0 мкм.

Допуск на диаметр составляет ±0,4 мкм. Длина рабочей части пробок составляет от 1,0 до 50 мм. Шероховатость поверхности Ra менее 0,1 мкм.

Калибры-пробки изготовлены из легированной стали и закалены до твердости HRC=60-62 и из твердого сплава.

Для измерения валов диаметром от 0,06 до 30 мм выпускают калибры-кольца с шагом размера 1,0 мкм. Допуск на диаметр составляет ±1,25 мкм.

Калибры-пробки изготовлены из легированной стали и закалены до твердости HRC=60-62 и из твердого сплава.

Калибры-кольца выпускают по международному стандарту EN ISO 1938.

С помощью небольших наборов из 2-3х таких точных калибров с шагом диаметров 0,1 или 1,0 мкм можно не только сортировать детали на годные и брак, но и практически достаточно точно определить их диаметр, потому что можно подобрать калибр диаметром очень близким к предельному размеру контролируемой детали, например, с точностью 1-2 мкм.

Также следует отметить, что точность измерения малых диаметров с помощью калибров выше, потому что в этом случае практически отсутствует температурная погрешность и мала погрешность от допуска на изготовления калибра (±0,4 мкм).

***

Калибры для контроля конусов

В инструментах и шпинделях станков широко применяют инструментальные метрические конусы (конусность 1:20) и конусы Морзе (конусность от 1:19,002 до 1 : 20,047) по ГОСТ 25557-82 и ГОСТ 9953-82.

Несмотря на наличие большого количества приборов и приспособлений для контроля конусов проверка конусности и припасовка конусов с помощью калибров и краски обеспечивает более высокую точность и надежность конусных соединений. Поэтому при изготовлении шпинделей и инструментов применяют калибры для контроля и припасовки конусов.

Для комплексной проверки конусов инструментов по конусности и базорасстоянию применяются калибры-пробки и калибра-втулки, основные размеры и допускаемые отклонения которых установлены ГОСТами и международными стандартами.

При проверке базорасстояния (т.е. расстояния от базы конуса до его основного расчетного сечения) эти калибры используются как предельные. Торец годного проверяемого конуса изделия должен находиться между рисками калибра-пробки или в пределах уступа калибра-втулки.

При проверке конусности калибры используют не как предельные, а как нормальные калибры. Проверку производят припасовкой по краске.

Предельные отклонения в стандарте даются на разность диаметров на 100 мм длины в мкм, симметричные для пробок (±) и односторонние «в плюс» для втулок.

Полный комплект калибров состоит из пробки, втулки и, по требованию заказчика, контркалибра-пробки.

Калибры изготовляют из закаленной стали. Твердость измерительных поверхностей должна находиться в пределах HRC 62-64.

Шероховатость измерительных поверхностей у пробок должна быть не более Ra= 0,08 мкм, а у втулок не более Ra = 0,16 мкм по ГОСТ 2789-73.

Калибры-пробки, находящиеся в эксплуатации, подлежат обязательной поверке и калибровке. Конусность может быть проверена на на синусной линейке или КИМ по диаметру в двух сечениях, прямолинейности образующих может быть проверена по лекальной линейке по четырем образующим через 90°, а также на специальных приборах для измерения конусов.

Конусность может быть проверена на на синусной линейке или КИМ по диаметру в двух сечениях, прямолинейности образующих может быть проверена по лекальной линейке по четырем образующим через 90°, а также на специальных приборах для измерения конусов.

Калибры-втулки проверяются припасовкой по контркалибрам.

Подробно таблицы размеров, допусков и технические требования конусных калибров приведены в ГОСТ 2849-94 «Калибры для конусов инструментов» и ГОСТ 20305-94 «Калибры для конусов 7:24».

***

Калибры для контроля резьбы

Для контроля внутренней резьбы применяют проходные резьбовые пробки (ПР), проверяющие приведенный средний диаметры гайки, и непроходные резьбовые пробки (НЕ), проверяющие верхний предел среднего диаметра гайки.

Калибр-пробка резьбовой проходной ПР должен свободно ввинчиваться в контролируемую внутреннюю резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не меньше установленного наименьшего предельного размера и имеющиеся погрешности шага и угла профиля внутренней резьбы компенсированы соответствующим увеличением среднего диаметра.

Увеличение среднего диаметра компенсирует и погрешности винтовой линии резьбы и отклонения формы (круглости, цилиндричности).

Калибр-пробка резьбовой непроходной НЕ, как правило, не должен ввинчиваться в контролируемую резьбу. Допускается ввинчивание калибра до двух оборотов (для сквозной резьбы с каждой из сторон втулки).

При контроле коротких резьб (до четырех витков) ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с двух сторон.

Проходной резьбовой калибр-пробка проверяет, не выходит ли средний диаметр резьбы за установленный наибольший предельный размер.

Для проверки внутреннего диаметра гайки применяются гладкие проходная и непроходная пробки.

Калибр-пробка гладкий проходной ПР должен свободно входить в контролируемую резьбу под действием собственного веса или при определенной нагрузке.

Калибр-пробка гладкий непроходной НЕ, как правило, не должен входить в контролируемую резьбу под действием собственного веса или под действием определенной нагрузки. Допускается вхождение калибра на один шаг внутренней резьбы.

Допускается вхождение калибра на один шаг внутренней резьбы.

Аналогично для контроля наружной резьбы применяют резьбовые проходные кольца (ПР), проверяющие приведенный средний диаметр резьбы, и непроходные резьбовые кольца (НЕ), проверяющие нижний предел среднего диаметра резьбы.

Кроме того, наружный диаметр резьбы проверяется предельной гладкой скобой.

Калибр-кольцо ПР должен свободно навинчиваться на контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не выходит за установленный наибольший предельный размер и имеющиеся погрешности шага и угла профиля наружной резьбы компенсированы соответствующим уменьшением среднего диаметра.

Уменьшение среднего диаметра резьбы компенсирует также погрешности винтовой линии резьбы и погрешности формы (круглость, цилиндричность).

Калибр-кольцо резьбовой непроходной НЕ, как правило, не должен навинчиваться на контролируемую наружную резьбу. Допускается навинчивание непроходного калибра-кольца до двух оборотов. При контроле коротких резьб (до трех витков) навинчивание калибра-кольца не допускается.

При контроле коротких резьб (до трех витков) навинчивание калибра-кольца не допускается.

Непроходной резьбовой калибр-кольцо НЕ проверяет, не выходит ли средний диаметр резьбы за установленный наименьший предельный размер.

Калибр-скоба резьбовой проходной ПР должен скользить по контролируемой резьбе под действием собственного веса или определенной силы не менее

чем в трех положениях, расположенных на равном расстоянии по всей окружности резьбы. Этим калибром проверяют наибольший предельный размер среднего диаметра наружной резьбы.

Контроль резьбы калибрами-скобами рекомендуется сопровождать выборочным контролем с помощью проходного резьбового калибра-кольца, так как калибр-скоба не выявляет всех отклонений формы наружной резьбы. В спорных случаях решающим методом контроля является контроль проходным резьбовым калибром-кольцом ПР.

Калибр-скоба резьбовой непроходной НЕ, как правило, не должен проходить под действием собственного веса или определенной силы ни в одном из трех (не менее) положений, расположенных на равном расстоянии по всей окружности резьбы.

Допускается прохождение калибра-скобы на первых двух витках наружной резьбы. Этим калибром проверяется наименьший предельный размер среднего диаметра наружной резьбы.

Для проверки наружного диаметра резьбы (болта) применяются гладкие проходная и непроходная пробки.

Калибр-кольцо гладкий проходной или калибр-скоба гладкий проходной ПР должен проходить по наружной резьбе под действием собственного веса или под действием определенной силы.

Калибр-скоба гладкий непроходной или калибр-кольцо гладкий непроходной НЕ не должен проходить по наружной резьбе в крайнем случае только закусывать.

Для проверки износа резьбовых калибров выпускают контрольные калибры.

При контроле калибрами резьба считается годной, если проходной калибр свинчивается с изделием по всей длине резьбы без усилия, а непроходной калибр свинчивается с изделием не более чем на 1-2 нитки.

Резьбовые пробки могут проверяться по всем элементам на универсальном микроскопе. Проверка резьбовых колец, особенно малых диаметров, универсальными средствами невозможна. Поэтому для их проверки служат контрольные калибры.

Поэтому для их проверки служат контрольные калибры.

Схема расположения полей допусков рабочих, приемных и контрольных калибров подробно указана в справочниках. Там же указаны допуски на средний, наружный и внутренний диаметры, шаг и половину угла профиля калибров для метрических, дюймовых и трубных резьб.

Проходные калибры имеют полный профиль резьбы и длину резьбовой части, равную длине свинчивания согласно ГОСТ 1774-60.

Непроходные калибры и контркалибры имеют укороченный профиль резьбы. Длина резьбовой части непроходного калибра составляет всего 2…3,5 витка. Укороченный профиль резьбы уменьшает влияние погрешностей половины угла профиля резьбы на результаты контроля непроходным калибром.

Другим отличительным признаком непроходных калибров является гладкая цилиндрическая направляющая.

У проходных и непроходных пробок при шаге резьбы 1 мм и более заходные нитки резьбы должны быть срезаны до полной ширины основания витка.

Проходные кольца имеют резьбу на всей ширине кольца. Наружная цилиндрическая поверхность накатывается. Резьба непроходных колец обычно имеет только 2…3,5 витка с укороченным профилем резьбы.

Наружная цилиндрическая поверхность накатывается. Резьба непроходных колец обычно имеет только 2…3,5 витка с укороченным профилем резьбы.

При шаге резьбы меньше 1 мм непроходные кольца выполняются с полным профилем.

Допуски шага резьбы калибров и контркалибров выбираются по ГОСТ в зависимости от длины резьбы калибров, а половины угла профиля — в зависимости от шага резьбы.

Калибры изготовляют из стали X по ГОСТ 5950-73 или ШХ15 по ГОСТ 801-78.

Твердость измерительных поверхностей должна находиться в пределах HRC 58-64. Шероховатость измерительных поверхностей у пробок должна быть не более Ra = 0,08 мкм, а у втулок не более Ra = 0,16 мкм по ГОСТ 2789-73.

Следует отметить, что существует большое количество измерительных приборов для поэлементного контроля резьбы (шага, наружного и внутреннего диаметра, глубины впадины, угла профиля, конусности и др.). Однако, результаты измерения этими приборами не дают полного представления о резьбовом соединении (свинчиваемости). Они полезны для наладки резьбонарезных и резьбошлифовальных станков.

Они полезны для наладки резьбонарезных и резьбошлифовальных станков.

Только резьбовые калибры дают полную уверенность в годности частей и в свинчиваемости резьбовых соединений и в их надежности.

***

Шаблоны

К калибрам относят также шаблоны для контроля линейных размеров и предназначенных для проверки длин, глубин и высот уступов, а также не точных деталей сложной формы, изготавливаемых по 11-17 квалитетам точности.

Шаблоны были одними из первых калибров, применяемых в машиностроении. Они являются нормальными калибрами и изготовляются из листового материала.

Шаблоны применяют для контроля расстояний между параллельными поверхностями, для контроля глубин и высот уступов и других деталей сложной формы.

Наибольшее распространение шаблоны получили при изготовлении и ремонте деталей железнодорожного транспорта (головки рельса, расстояние между рельсами и др.).

Примеры шаблонов показаны на рис. 2.

Годность изделия определяют по наличию зазора между соответствующими поверхностями шаблона и изделия. Вместо проходной и непроходной сторон у этих калибров различают стороны, соответствующие наибольшему и наименьшему предельным размерам изделия.

Вместо проходной и непроходной сторон у этих калибров различают стороны, соответствующие наибольшему и наименьшему предельным размерам изделия.

Допуски предельных калибров (шаблонов) для глубин и высот уступов для 11-17 квалитетов точности установлены ГОСТ 2534-77.

Расположение полей допусков калибров зависит от направления их износа. При изготовлении калибров для собственного производства допуск на изготовление разрешается увеличить до 50% за счет поля допуска на износ.

***

Калибры (шаблоны) профильные

Контуры изделий сложного профиля проверяются специальными профильными калибрами или шаблонами, измерительная кромка которых воспроизводит профиль изделия. По способу проверки изделий профильные калибры делятся на прикладные и накладные.

Прикладные калибры имеют профиль обратный по отношению к проверяемому профилю изделия. Проверку изделия производят на основании глазомерной оценки величины просвета при прикладывании шаблона к изделию.

В зависимости от формы и качества поверхности проверяемого изделия обеспечивается возможность выявления просвета (световой щели) в 0,003…0,005 мм.

Накладные калибры имеют контур аналогичный проверяемому изделию. Проверку производят путем наложения калибра на проверяемое изделие и визуальной оценки совпадения их контуров. Из-за сложности точного совмещения их контуров. Однако, наличие фасок на кромках и явления параллакса делает точность контроля накладными шаблонами значительно ниже, чем прикладными.

Накладные шаблоны применяют только для контроля плоских изделий. Для контроля профиля тел вращения они непригодны.

По способу ограничения предельных контуров изделий профильные калибры делятся на нормальные и предельные. Преимущественным распространением пользуются нормальные калибры (калибры сравнения), воспроизводящие контур «наибольшего тела» изделия, считающийся номинальным профилем изделия, от которого производится отсчет отклонений калибра. Предельные калибры выполняются по предельным (наибольшим и наименьшим) контурам изделия.

Единой системы допусков на профильные калибры не существует.

Рекомендуется допуски профильных калибров назначать «в тело» калибра в пределах 10…20% допуска изделия. Допуски контркалибров располагают симметрично относительно номинального контура изделия и принимают равными 2,5…5% допуска изделия. Материалом для изготовления профильных калибров служит листовая легированная сталь.

Калибры закаливают до твердости HRC = 58-60.

Также иногда применяют радиусные шаблоны, представляющие собой стальные пластинки с профилем дуги окружности на конце и предназначенные для определения радиусов закруглений на различных изделиях. Радиусные шаблоны комплектуются в наборы.

Проверка радиусов изделий производится на просвет при прикладывании соответствующего шаблона.

Радиусные шаблоны могут быть использованы в качестве предельных калибров, если проверку производить с помощью двух шаблонов с разными радиусами и наблюдать характер просвета, образующийся при каждом шаблоне.

Следует отметить, что в настоящее время при наличии многочисленных точных измерительных приборов шаблоны применяются редко. Даже в железнодорожных депо, занимающихся эксплуатацией и ремонтом подвижного состава, отказываются от шаблонов и переходят на современные измерительные приборы.

***

Щупы

К калибрам для проверки линейных размеров можно отнести также щупы, которые представляют собой пластинки из пружинной или закаленной стали с параллельными измерительными плоскостями.

Щупы — одни из первых нормальных калибров, применяемых в машиностроении.

Их применяют для проверки величины зазора между поверхностями. Щупы не являются измерительным инструментом, но удобны при сборке и настройке машин.

Изготовляют щупы с номинальными размерами от 0,02 до 1 мм, длиной 50, 100 или 200 мм. В наборе бывает от 10 до 17 щупов. Набор щупов соединен с одной стороны.

В наборе щупы используют как отдельно, так и в различных сочетаниях для образования нужного размера.

Отклонения по толщине щупов допускаются только в плюс. Проверку щупов производят с помощью измерительной головки не менее чем в шести точках на каждой пластинке.

***

Штангенциркули, штангенглубиномеры и штангенрейсмасы

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Калибры для контроля размеров деталей: классификация и правила использования

При изготовлении деталей механизмов важно, чтобы они точно подходили одна к другой, такую точность обеспечивает калибр. Рассмотрим, что такое калибры, для чего их применяют и их классификацию. Калибр в промышленности считается шаблонным инструментом, который используют при изготовлении сопрягающихся частей одного механизма.

Рассмотрим, что такое калибры, для чего их применяют и их классификацию. Калибр в промышленности считается шаблонным инструментом, который используют при изготовлении сопрягающихся частей одного механизма.

Эти инструменты изготавливают в точности под размеры комплектующих, обеспечивают таким образом быструю сверку параметров и повышают выработку в условиях массовых производств. Каждый калибр предназначается для определенной детали, для сверки форм, фактических размеров, убеждения, что не нарушены допуски, обозначенные в чертежах. Калибры отличаются по видам изготавливаемых деталей, ими:

- осуществляют контроль конусов соединений;

- сверяют соответствия отверстий и линейных расстояний;

- контролируют точность конических резьб;

- обеспечивают точную сопряженность зубчатых соединений.

Назначение калибров заключается в замере правильности форм для точности сборки. Если различные части одного агрегата изготавливают на разных заводах, то важна совместимость всех деталей, а в конечном итоге — создание качественного продукта. То есть, калибры применяют для анализа соответствия деталей.

То есть, калибры применяют для анализа соответствия деталей.

Калибровочные шаблоны бывают предельными и нормальными. У нормальных — единый размер, который получают на изготавливаемой детали. Изделие будет считаться годным, когда шаблон к нему плотно подходит. Чтобы пользоваться калибрами нормальными, контролерам необходима квалификация.

У предельных калибровочных шаблонов два размера: минимальный и максимальный. Инструменты этого типа разделены на две рабочих части: одна сторона для входа, а вторая не должна входить. Входной конец называют проходным с аббревиатурой ПР, противоположный — непроходным с аббревиатурой НЕ. Когда ПР не входит в деталь, то отверстие подгоняют под нужный размер, если НЕ проходит, то изделие бракуется. Откалиброванные детали полностью взаимозаменяемы, потому квалификация контролеров значения не имеет. Взаимозаменяемые детали легко собираются на местах сборки без необходимости пригонки.

Калибры применяют чаще в сравнении с нормальными, которыми только контролируют профильные части. Гладкими шаблонами проверяют диаметры, высоту, глубину. Шаблоны-пробки для отверстий и валов выполнены в форме стержня с цилиндрическими концами. С одного края размер наименьший, с другого — наибольший. Меньший край входит в деталь свободно. Если больший конец проходит, значит деталь бракованная.

Гладкими шаблонами проверяют диаметры, высоту, глубину. Шаблоны-пробки для отверстий и валов выполнены в форме стержня с цилиндрическими концами. С одного края размер наименьший, с другого — наибольший. Меньший край входит в деталь свободно. Если больший конец проходит, значит деталь бракованная.

К предельным видам относятся калибры-скобы, у которых также один конец проходной, другой непроходной; их применяют для контроля валов. Скоба на вал надевается на вал под своим весом. Если надевание происходит непроходной скобы — деталь бракуется.

Размеры калибров, которыми принято пользоваться на производстве, бывают как номинальными, так и фактическими. Это отличие объясняется тем, что шаблоны невозможно изготовить абсолютно точно, к тому же, они со временем изнашиваются. Шаблонами контролируют формы и размеры калибров, они еще называются контркалибрами. Допуски регламентируются Госстандартами.

Назначение калибров, минусы и плюсы

Калибровочные шаблоны используют для контроля, приемки и работы. Рабочим инструментом осуществляют контроль в процессе изготовления. Приемные использует заказчик. Контрольные применяют контролеры ОТК, наладчики оборудования. Ими также пользуются для установления степени износа поверхностей. Контрольные шаблоны имеют минимальные допуски, но несмотря на это, они искажают пределы допусков, поэтому становится целесообразным применять универсальные шаблоны. Это насадки, вставки в калибры-пробки по ГОСТу 5950-2000 или 801-78, изготовленные из стали У12А, У10А. Вставки диаметром больше 12 мм делают из стали 15, 20.

Рабочим инструментом осуществляют контроль в процессе изготовления. Приемные использует заказчик. Контрольные применяют контролеры ОТК, наладчики оборудования. Ими также пользуются для установления степени износа поверхностей. Контрольные шаблоны имеют минимальные допуски, но несмотря на это, они искажают пределы допусков, поэтому становится целесообразным применять универсальные шаблоны. Это насадки, вставки в калибры-пробки по ГОСТу 5950-2000 или 801-78, изготовленные из стали У12А, У10А. Вставки диаметром больше 12 мм делают из стали 15, 20.

Недостатки калибров обусловлены отсутствием цифровых данных о размерах деталей; неизвестны погрешности измерений, так как они зависят не только от самого инструмента, но и от измеряемых деталей, шероховатости поверхностей, температурных деформаций.

Требования к калибрам

ГОСТом 2015-84 установлены требования к гладкости нерегулируемых калибров, при выборе которых исходят из принципа конструирования — подобия. Его сущность заключается в представлении формы, подобной изготавливаемой детали, которая должна точно сопрягаться с пазами, сечениями и прочими элементами в механизме агрегата. Валы проходят проверки при помощи непроходных скоб или колец, а отверстия — с помощью непроходных и проходных пробок. Отверстия проверяют при помощи пробок:

Валы проходят проверки при помощи непроходных скоб или колец, а отверстия — с помощью непроходных и проходных пробок. Отверстия проверяют при помощи пробок:

- конических;

- гладких;

- неполных листовых;

- или же штихмассов или сферических нутромеров.

Допуски существуют в новых калибрах и контркалибрах. Когда в изношенных шаблонах допуски превышены, они бракуются и списываются. Допуски неточностей — это разница самого большого и самого малого размеров. Это значения, в пределах норм. Установленную разность исполнительных размеров изношенных колец или скоб называют допустимым износом калибра.

ГОСТы

ГОСТ 25548 82 — это действующий стандарт на территории РФ. Он определяет понятия по части эксплуатации и хранения калибров. Терминами они описываются в документации и технической литературе по стандартизации для получения положительных результатов.

Стандарт соответствует всем требованиям СТ-СЭВ-5617. Он содержит дополнительные требования относительно особенностей условий на разных производствах. Данный стандарт предписывается применять с ГОСТ25548 и ГОСТ25346 .

Данный стандарт предписывается применять с ГОСТ25548 и ГОСТ25346 .

Требования СТ-СЭВ-5617 соответствуют ГОСТу 272-84, что отображено в таблице:

|

ГОСТ-27284

|

СТ-СЭВ-5617

| ||

|

Пункты ГОСТ

|

Требования

|

Пункты СЭВ

|

Требования

|

|

п. 8.1

|

Калибры с резьбовой поверхностью

|

п. 2.1.3

|

Калибры с цилиндрической резьбой

|

|

п. 27

|

Калибры-втулки

|

п. 2.2.4

|

Калибры-втулки конусные

|

|

п.

|

Калибры глубинные (высотные) для измерений уступов — калибр, с более чем двумя рабочими поверхностями с непроходным и проходным пределами и с одной-двумя базовыми поверхностями; для глубины (высоты) частей деталей

|

п. 2.2.5

|

Калибры для измерений глубин или высот уступов — калибры с двумя или более рабочими поверхностями с непроходным и проходным пределом, а также одну-две базовых поверхностей для измерения глубины, высоты частей деталей

|

ГОСТом 24851-81 установлены калибровочные шаблоны для отверстий и валов. Это гладкие шаблоны, стандартизированные как ИСО-Р1936-1971.

Промышленные калибры кодированы по назначению. Соответственно ГОСТу 24994-1981 для метрики, это:

- кольца проходные и пробки — ПР

- непроходные пробки и кольца — НЕ

- для проходных колец пробки — КИ

- контркалибры — КИ-НЕ.

Существует 2 класса точности с разными допусками по отклонениям. Точность и качество контролируют разными способами, но шаблонными калибрами это делать проще и точнее.

Материалы изготовления

Любой материал, использующийся для изготовления ответственных изделий, которые будут подвергаться нагрузкам, должен быть прочным к ударным и динамическим воздействиям. В нашем случае, это калибровочные шаблоны, которые изготовляют из качественных инструментальных сталей. Калибры должны быть износостойкими, сохранять геометрическую точность форм. Таких свойств сталей добиваются способом добавления в сплавы легирующих добавок — марганца, вольфрама, ванадия, кремния, хрома. Эти элементы добавляются в небольших количествах, а основным легирующим компонентом является углерод.

Маркировка

В маркировании калибров предусматриваются номинальные размеры деталей, которые будут контролироваться шаблонами. Литеры обозначают допуски изделий, цифры — предельные отклонения в долях миллиметров, шероховатость измерительных частей, точность форм. Далее указывается тип и товарный знак производителя. Маркировка регламентирована ГОСТами 1481069 и 1836093.

Далее указывается тип и товарный знак производителя. Маркировка регламентирована ГОСТами 1481069 и 1836093.

Виды калибров

Виды калибров определены ГОСТом 2485181 или стандартизированы по ИСО Р-1938-71, описаны в технической документации предприятий. Ниже мы приведем классификацию калибров, в зависимости от их назначения.

Калибры-пробки

Этот вид калибров регламентируется ГОСТом 1480769. Он включает пробки с двумя сторонами, вставки с хвостовиками, шайбы, насадки различного назначения.

Калибры-скобы

Данным видом калибров проверяют валы. Гладкие калибры-скобы разделяются на регулируемые, жесткие, односторонние, двусторонние. Жесткие скобы изготавливают из металлических листов или методом штампования, литья. Односторонними скобами измеряют предельные значения размеров. Если в скобе с одной стороной 2 размера, то они располагаются ступеньками один за другим разделенные канавками.

Односторонними скобами измеряют расстояния до 190 мм, а двухсторонними — до 100 мм. Для облегчения ввода непроходной стороны в двухсторонних скобах она скошена на 45°. По этому признаку отличают непроходную сторону.

Для облегчения ввода непроходной стороны в двухсторонних скобах она скошена на 45°. По этому признаку отличают непроходную сторону.

Скобы, изготовленные методом литья и штамповки схожи между собой, так как изготавливаются из чугуна, и у обоих есть стальные вставки, закрепляемые винтами. Скобы, сделанные из металлических листов, имеют буквенные обозначения:

- а — с двумя сторонами

- б — с одной стороной прямоугольная

- в — с одной стороной круглая

- г — изготовленная из листа

- д — в виде трубки.

Листовые скобы самые простые в изготовлении, их делают в заводских мастерских из металлических листов толщиной 4-10 мм. Чем толще металл, тем лучшей жесткости скобы можно достичь, а, следовательно, и большей точности измерений.

Скобы называются регулируемыми из-за того, что перед работой восстанавливают их размер по эталонным шаблонам. Регулировка делается вращением винтов на торцах и боковых плоскостях, после чего винты заливают мастикой, сургучом и ставят клеймо проверочного органа. Скобами с регулировкой измеряют валы сечением до 330 мм. Этот вид скоб не предназначается для контроля в высоком классе точности, но они хороши тем, что настраиваются под разные размеры.

Скобами с регулировкой измеряют валы сечением до 330 мм. Этот вид скоб не предназначается для контроля в высоком классе точности, но они хороши тем, что настраиваются под разные размеры.

Для высот уступов и глубин

Этот вид калибровочного инструмента относят к особой группе. Они изготавливаются в виде ступенчатых форменных пластин и обладают точностью до 18 квалитетов. Такими калибрами определяют годность элементов конструкций по величине зазоров. У них имеются две рабочих части со значениями размеров по пределам, для выявления несостыковок, определяя просветы или по рискам. Точность измерений — в долях миллиметра; минимум составляет 0,01 мм.

Конусные калибровочные инструменты

Ими измеряют конусы деталей изнутри и снаружи. Для наружных измерений по сторонам вставляются втулки, а для внутренних — калибр-пробки. Калибры для измерений гладких конусов нормированы ГОСТом 24932-81 раздельно по видам допусков по диаметрам в заданных сечения до 210 мм и конусностью 1:50 – 1:3 с точностью от 6 до 12 квалитетов. Конусные калибровочные шаблоны имеют свою маркировку:

Конусные калибровочные шаблоны имеют свою маркировку:

- Контрольные калибр-пробки до седьмой степени точности — 60-К-АТ6 (ГОСТ 20306-94)

- Контрольные калибр-втулки четвертой и пятой степени точности — 40-АТ-4 (ГОСТ 20305-93).

Для контроля расположения поверхностей

Методика контроля по расчетным допускам в исполнительных размерах, указания по применению контрольных шаблонов для измерений положений гладких частей деталей описаны ГОСТом 16085. Данный стандарт также распространяется на калибровочные шаблоны сплошных конструкций для симметричных по осям плоскостей с определенными допусками по расположению. Ими контролируют прямолинейность осей по зависимым формам.

Калибры для замеров положения плоскостей деталей сделаны из композиционных элементов, которые в точности воспроизводят сопрягаемые элементы одной конструкции. При этом каждую поверхность приходится выставлять по приблизительным размерам проходов, а положение по базовым элементам — с высокой точностью. Размеры выдерживаются по чертежам, где размерные номиналы.

Размеры выдерживаются по чертежам, где размерные номиналы.

Шаблоны резьбы

Чтобы контролировать правильность нарезки резьбы, нужен резьбомер . Этим видом калибров пользуются при измерениях по дифференциальной или комплексной методике. В другом случае измеряют резьбовые детали, в которых средние диаметры вычисляются суммарно. Для контроля метрической резьбы одновременно измеряют: шаг и диаметр, угол профиля методом сравнений контура детали с предельными значениями.

Дифференцированный метод предполагает контроль размеров калибрами наружного и внутреннего диаметров, шага резьбы и половины угла профиля. Существует около 40 видов калибров для трубной и трапецеидальной резьбы. Метод измерений регламентирован ГОСТом 2493981, а сам инструмент — ГОСТами 1846673 и 1846573.

Резьбовые калибры-кольца перед измерением резьбы свинчивают с шаблонной резьбой с целью сверки. Если свинчиваемость происходит без усилий, то это означает, что параметры инструмента находятся в установленных предельных значениях.

Маркировка резьбовых калибров включает значения типов резьб, пределы допусков, назначение типа инструмента, код изготовителя. К маркировке калибров для измерения левой резьбы добавляется литера «Ш». Если предприятие-изготовитель использует свои калибры для внутренних потребностей, то на инструментах отсутствует товарный знак.

Резьбовыми шаблонами (резьбомерами), нужно пользоваться для определения шага резьбы, как основным инструментом. Определяют шаг резьбы по номинальным значениям — числу витков на 1 дюйм. По предписанию технических условий к резьбовым измерительным инструментам, шаблоны выпускают в наборах. Для измерений в метрической системе — от 0,3 до 9 мм (20 шаблонов), для английской мерной системы — в дюймах от 3 до 28 дюймов (18 шаблонов). Чем длиннее шаблон, тем выше точность измерений шага.

Щупы

Щупы относятся к нормальному типу калибров. Предназначены щупы для проверки зазоров между плоскостями сопрягаемых элементов конструкции. Это специальные пластины из инструментальной стали. По техническим условиям 2-034-0221197 щупы имеют определенную длину — 100 или 200 мм. 100-миллиметровые пластины бывают как отдельным инструментом, так и в наборах, включающих пластины с номинальными размерами толщин:

По техническим условиям 2-034-0221197 щупы имеют определенную длину — 100 или 200 мм. 100-миллиметровые пластины бывают как отдельным инструментом, так и в наборах, включающих пластины с номинальными размерами толщин:

- Набор № 1 (8 инструментов) — толщина 0,02 – 0,15 мм, градация 0,01 мм.

- Набор № 2 (16 инструментов) — толщина 0,02 – 0,5 мм, градация 0,01 мм.

- Набор № 3 (12 инструментов) — толщина 0,05 до 0,75 мм, градация 0,05 мм.

- Набор № 4 (12 инструментов) — толщина 0,1 – 1 мм, градация 0,1 мм.

Для измерений можно использовать как один щуп, так и одновременно несколько, толщина которых суммарно будет составлять требуемое значение. Щупы имеют шаблонные толщины с допустимой погрешностью 5-10 мкм. Среднее значение этих отклонений называется номинальной толщиной. Использование сразу нескольких щупов увеличивает погрешность измерений.

Проходные калибры комплексные

Этот инструмент используют для точных измерений плоскостей деталей относительно одной к другой. Способы измерений проводят согласно ГОСТам 24960-81 и 24959-81; валы шлицов сверяют по калибровочным кольцам, втулки шлицов — по калибровочным пробкам. Гладкие калибры используют для сверки диаметров, ширины впадин согласно ГОСТам 24962-81 или 24968-81.

Способы измерений проводят согласно ГОСТам 24960-81 и 24959-81; валы шлицов сверяют по калибровочным кольцам, втулки шлицов — по калибровочным пробкам. Гладкие калибры используют для сверки диаметров, ширины впадин согласно ГОСТам 24962-81 или 24968-81.

Маркировка калибров включает: тип, номер вида, назначение (вал, отверстие), точность инструмента, стандарт.

Условные обозначения калибров включают тип, номер шаблона, форму вала шлица, степень точности и стандарт. Например: комплексная калибровочная пробка, со степенью точности 4-5 для втулки шлицов 40Х4Х8Н, ГОСТ 6035-81; калибровочное кольцо с точностью 1-4 для вала шлица 40Х4Х8Д, ГОСТ 603881.

Как пользоваться калибром: правила

Ввиду того, что калибры — инструмент точный, то к ним требуется бережное отношение как при производстве, так и при хранении. Каждый экземпляр должен храниться в специальном футляре с мягкими вставками и зажимами. Калибры ронять не допускается. Если всё же уронить случилось, тогда необходимо провести сверку инструмента с шаблоном и произвести регулировку.

Нельзя допускать попадание на рабочие поверхности агрессивных веществ, вызывающих реакцию металла. После использования инструмента, его необходимо вытереть ветошью насухо, протереть слегка промасленной губкой и снова хорошо вытереть, уложить правильно в футляр и закрепить зажимами. Крышка футляра должна быть закрыта на задвижку. Хранить инструмент следует только в футляре, в кладовой предприятия.

Правила эксплуатации калибров:

Необходимо, чтобы проходная сторона без усилий проходила в измеряемую деталь и также легко выходила; нельзя ударять по инструменту, сильно нажимать. Не стоит применять вообще никаких силовых действий при измерениях.

Не должна непроходная сторона проходить в измеряемую деталь, а лишь «закусывать» вход отверстия.

Если приходится применять некоторые усилия, чтобы проходная часть инструмента заходила впритирку, то при таком методе измерений инструмент пружинит и далее утрачивает точность, то есть быстрее изнашивается.

Нужно, чтобы измеряемая деталь не была загрязненной в масле или другой технической субстанции. Ее необходимо очистить, вытереть, и лишь затем делать замеры калибром. С поверхностей инструмента нужно убрать опилки, вытереть масло, так как всё это приводит к погрешностям и браку. При использовании рабочие части инструмента не должны соприкасаться с острыми предметами и абразивными материалами.

Ее необходимо очистить, вытереть, и лишь затем делать замеры калибром. С поверхностей инструмента нужно убрать опилки, вытереть масло, так как всё это приводит к погрешностям и браку. При использовании рабочие части инструмента не должны соприкасаться с острыми предметами и абразивными материалами.

Нельзя калибрами проверять детали «на ходу». Измеряемую деталь нужно неподвижно закрепить.

Не допускаются измерения горячих деталей, но не только, даже теплая деталь будет по размерам расходиться с расчетными значениями в чертежах. Холодная и горячая деталь имеет определенную разницу в размерах зависимо от степени нагрева. Номинальные значения размеров в чертежах указываются по умолчанию для поверхностей с температурой 18-25°С. Именно такую температуру должна иметь измеряемая деталь. Нужно, чтобы и калибр, и деталь были одинаковой температуры. Контроль нагретых деталей калибрами приводит не только к ошибкам в расчетах, но и к порче измерительного инструмента, а, следовательно, к браку и финансовым издержкам.

Калибры необходимо каждый раз в установленные плановые сроки предъявлять на технический контроль для проверки и регулировки. Это строгое требование, регламентированное техническими условиями по эксплуатации высокоточного измерительного инструмента на всех государственных и частных предприятиях любых видов собственности.

Калибры нельзя хранить на рабочем месте или любых других местах, даже с соответствующими условиями, а только в кладовой в футлярах. У каждого инструмента должно быть свое определенное кладовщиком место. Этим обеспечивается оперативность поиска калибра нужного размера перед работой.

Заключение

Несмотря на подробный анализ, в действительности существует гораздо больше возможностей для применения калибров и режимов. Это обусловлено огромным разнообразием различных деталей к такому же огромному числу механизмов и агрегатов в различных сферах промышленности. Применение калибров существенно повышает производительность предприятия, снижает количество брака. Чтобы работа с калибрами приносила пользу делу, необходимо придерживаться правил эксплуатации и хранения, знать для каких целей их используют, соблюдать технику безопасности, и иметь опыт в работе с точным измерительным инструментом.

Чтобы работа с калибрами приносила пользу делу, необходимо придерживаться правил эксплуатации и хранения, знать для каких целей их используют, соблюдать технику безопасности, и иметь опыт в работе с точным измерительным инструментом.

микрометров и штангенциркулей: понимание основных различий

Измерение , как и выполнение линейных измерений , таких как длина, ширина, толщина, глубина или диаметр, возможно, так же стары, как и само человечество. С незапамятных времен люди использовали различные меры для количественной оценки расстояния между двумя точками; длина пальцев, локти, шаги, метры, футы, ярды.

С развитием технологий наши измерения стали настолько точными, что обычная линейка не может их правильно измерить. Вот почему 9Машинисты 0003 и другие специалисты по прецизионному производству использовали специальные инструменты для проведения точных измерений, в первую очередь штангенциркули и микрометры.

Для чего используются микрометры и штангенциркули?

Микрометры и штангенциркули, вероятно, являются одними из самых важных измерительных инструментов в машиностроении и машиностроении, поскольку они могут измерять толщину, диаметр, длину и ширину. Их объединяет то, что они оба являются прецизионными измерительными инструментами , но их главная различия заключаются в их точности и типах измерений, которые они могут выполнять.

Их объединяет то, что они оба являются прецизионными измерительными инструментами , но их главная различия заключаются в их точности и типах измерений, которые они могут выполнять.

Что такое микрометр?

Микрометры, также называемые микрометрическими штангенциркулем или винтовыми калибрами, являются чрезвычайно точными измерительными инструментами для внешних измерений, особенно толщины, хотя их можно использовать для измерения небольших внешних диаметров.

Термин «микрометр» обычно относится к наружным микрометрам, поскольку они являются наиболее широко используемыми типами микрометров. Они не так универсальны, как штангенциркули, и обычно ограничиваются только одним типом измерения, поэтому существует несколько различных типов микрометров, в том числе микрометры для наружных измерений, микрометры для измерения глубины и микрометры для внутренних измерений.

Они поставляются с различными диапазонами измерения, которые различаются каждые 25 мм или прибл. 1 дюйм (в зависимости от модели). Измеряемые диапазоны включают 0–25 мм или 0–1 дюйм, 25–50 мм или 1–2 дюйма. Есть модели, выходящие за эти пределы, некоторые из них используют диапазоны 0–600 мм или 0–24 дюйма, в зависимости от размера рамки.

1 дюйм (в зависимости от модели). Измеряемые диапазоны включают 0–25 мм или 0–1 дюйм, 25–50 мм или 1–2 дюйма. Есть модели, выходящие за эти пределы, некоторые из них используют диапазоны 0–600 мм или 0–24 дюйма, в зависимости от размера рамки.

Это означает, что ваш микрометр должен соответствовать измеряемому объекту. измеряемая цель должна находиться в пределах диапазона измерения микрометра.Чтобы наилучшим образом использовать микрометр, обязательно приобретите его со сменными пятками и шпинделями, иначе вам, возможно, придется купить более одной модели.

Наконец, на рынке есть две категории микрометров: аналоговые и цифровые. Аналоговые микрометры наиболее широко используются в различных отраслях промышленности, поскольку они не зависят от батарей. Несмотря на это, цифровые микрометры, оснащенные ЖК-дисплеем, становятся все более популярными благодаря простоте использования.

Что такое штангенциркуль?

Штангенциркули — это точные измерительные инструменты, которые могут точно измерять до 0,01 мм или 0,001 дюйма. Они имеют основную шкалу, прикрепленную к верхней челюсти, которая имеет метрическую шкалу с одной стороны и имперскую шкалу с другой, измеряя в миллиметрах и дюймах соответственно.

Они имеют основную шкалу, прикрепленную к верхней челюсти, которая имеет метрическую шкалу с одной стороны и имперскую шкалу с другой, измеряя в миллиметрах и дюймах соответственно.

Однако нижняя челюсть имеет меньшую скользящую шкалу, называемую шкалой Вернье. Названный в честь математика Пьера Вернье, этот визуальный инструмент позволяет получить точное измерение между двумя градуировочными линиями на линейной шкале, исключая ошибку оценки, связанную с человеческим фактором. Некоторые типы, такие как штангенциркули с циферблатом, имеют циферблатные индикаторы вместо шкалы нониуса. Точно так же цифровые штангенциркули оснащены ЖК-дисплеем и становятся все более популярными из-за простоты использования.

Суппорты , хотя и в 10 раз менее точны, чем микрометры, широко используются из-за их универсальности, поскольку они могут выполнять несколько различных измерений. Например, большие губки можно использовать для внешних измерений, таких как внешний диаметр, а меньшие губки предназначены для внутренних измерений, таких как внутренние диаметры.

В дополнение к измерениям внутри и снаружи все штангенциркули оснащены лезвиями для измерения глубины, что позволяет машинистам точно измерять глубину конкретных компонентов.

Большинство штангенциркулей, которые можно найти в стандартных ящиках для инструментов, имеют размер до 152,4 мм или 6 дюймов. Однако, как и в случае с микрометрами, они также бывают разных размеров.

Основные различия между микрометрами и штангенциркулем

Между микрометрами и штангенциркулем есть четыре основных различия:

Точность

они могут принимать внутрь, снаружи , а также измерения глубины с точностью до одной тысячной дюйма (0,001 дюйма) или сотой доли миллиметра (0,01 мм), если используется метрическая шкала.

Микрометры являются измерительными приборами для чрезвычайно точных измерений . Они точны до 0,001 мм (одной тысячной миллиметра) или 0,0001 дюйма (или десятитысячной доли дюйма).

Несмотря на некоторые различия в точности, из-за рейтинга точности вы обнаружите, что микрометры имеют в десять раз более высокую точность, чем измерения штангенциркуля. Аналоговые штангенциркули обычно имеют допуск ± 0,02 мм или ± 0,001 дюйма, что означает, что измерение 0,50 мм считается в пределах 0,49.мм до 0,51 мм или от 0,018 дюйма до 0,020 дюйма.

Аналоговые штангенциркули обычно имеют допуск ± 0,02 мм или ± 0,001 дюйма, что означает, что измерение 0,50 мм считается в пределах 0,49.мм до 0,51 мм или от 0,018 дюйма до 0,020 дюйма.

Простота использования

Штангенциркули более просты по конструкции и поэтому более удобны и просты в использовании. С другой стороны, микрометры требуют большей точности, и если вы не будете осторожны, пятикратное измерение одного и того же компонента может привести к пяти различным измерениям.

Даже температура микрометров может незначительно повлиять на измеряемые значения при работе с высокой точностью. Для предотвращения передачи тепла от рук пользователя некоторые микрометры содержат изолированные прокладки.

Функциональность

Как упоминалось ранее, штангенциркули более универсальны, чем микрометры, которые ограничены отдельными измерениями. Кроме того, губки штангенциркуля можно использовать для разметки, хотя мы настоятельно не рекомендуем этого делать.

Диапазон размеров

Штангенциркули часто имеют более широкий диапазон измерений, обычно от 0 до 6 дюймов, в то время как микрометры имеют меньшие диапазоны измерений, обычно 0-1 дюйм или 1-2 дюйма.

Когда использовать микрометр

Микрометры предлагают меньший диапазон и считаются более специализированным инструментом по сравнению с штангенциркулем. Они в основном используются в производстве высокоточных машин и производстве деталей, поэтому вы точно будете знать, нужен ли он вам.

Когда использовать штангенциркуль

Штангенциркуль — это хорошее место для начала точной обработки и обучения считыванию точных измерений. Они также довольно универсальны, что делает их подходящими для работы в различные отрасли промышленности, от механообработки до электромонтажных работ, механики, металлообработки и механообработки . Как правило, вы хотите использовать штангенциркуль при измерении внутренних диаметров труб, основных циферблатов резьбы или других типов измерений длины/диаметра/глубины.

Резюме

Штангенциркули и микрометры являются прецизионными измерительными инструментами , но в конечном итоге они очень разные. Там, где микрометры более специализированы и предлагают более узкий диапазон измерений, штангенциркули предлагают более широкий спектр применений, жертвуя точностью ради достижения универсальности.

Оба имеют уникальные преимущества и недостатки, но они по-прежнему являются двумя наиболее важными инструментами для точных измерений в наборе инструментов механика. Если вы хотите узнать больше о точных измерениях и проверках, обязательно посетите Reid Supply и ознакомьтесь с их обширной коллекцией профессиональной литературы.

Прецизионные измерения: Руководство по штангенциркулю

Штангенциркули — это точные инструменты, которые измеряют расстояние между двумя точками, зазор, толщину объекта или любой другой размер, требующий высокого уровня точности. Спецификации диапазона и точности для всех типов штангенциркуля сильно различаются, поэтому при выборе штангенциркуля убедитесь, что у вас есть инструмент с адекватным диапазоном измерения и точностью, соответствующей уровню точности, требуемому для работы.

К основным категориям штангенциркулей относятся циферблат , цифровой , компоновка и пружина и нониус . Все четыре категории выполняют наружные (внешние и диаметральные) измерения. Другие выполняют измерения внутри, шага и глубины. Штангенциркули, которые выполняют каждый вид измерений, также известны как 4-сторонние штангенциркули. Вот краткий обзор каждой категории штангенциркуля и того, как они используются.

Штангенциркули

Штангенциркули имеют регулируемые губки, которые скользят вдоль балки для измерения между противоположными сторонами объекта. Циферблат отображает измерения внутренней и внешней длины и диаметра в дюймах или метрических единицах.

| Материал губок | Заявка |

|---|---|

| Закаленная или нержавеющая сталь | Подходит для большинства применений общего назначения и тяжелых условий эксплуатации. |

| Легкий | Немагнитные, устойчивы к коррозии и широко используются в легком производстве, лабораториях и деревообрабатывающих цехах |

| Износостойкий карбид | Хороший выбор для многократного использования на абразивных материалах и заготовках |

Цифровые штангенциркули

Цифровые штангенциркули похожи на круговые штангенциркули тем, что они также имеют регулируемые губки, которые скользят вдоль балки для измерения между противоположными сторонами инструмента или детали. Однако цифровые штангенциркули оснащены ЖК-дисплеями, которые упрощают считывание и запись результатов и делают их более надежными.

Однако цифровые штангенциркули оснащены ЖК-дисплеями, которые упрощают считывание и запись результатов и делают их более надежными.

Цифровые штангенциркули с выходом SPC позволяют отправлять данные на компьютер нажатием кнопки. Цифровые штангенциркули без выхода SPC также оснащены ЖК-дисплеем, но являются более экономичным вариантом, если выход SPC не нужен.

Цифровые штангенциркули общего назначения не предназначены для использования в агрессивных средах, где они могут быть повреждены жидкостями или загрязняющими частицами. Для суровых условий ищите индекс защиты или инструменты с классом защиты IP. Штангенциркули с губками с керамическими наконечниками используются для абразивных или магнитных материалов. Штангенциркули с твердосплавными губками предназначены для грубых поверхностей.

Разметочные и пружинные суппорты

Разметочные и пружинные суппорты имеют две регулируемые ножки. Штангенциркули с выступающими наружу ножками предназначены для внутренних измерений, а штангенциркули с ножками, направленными внутрь, предназначены для наружных измерений. Расстояние между ножками измеряется линейкой или другим измерительным инструментом. Суппорты Hermaphrodite, также называемые суппортами с нечетной ножкой или суппортами jenny, имеют ножки разного типа, которые соединяются в прочной соединительной гайке. Одна ножка сплошная с контактной точкой, обращенной внутрь, а другая короче и крепится к регулируемой точке разметки.

Расстояние между ножками измеряется линейкой или другим измерительным инструментом. Суппорты Hermaphrodite, также называемые суппортами с нечетной ножкой или суппортами jenny, имеют ножки разного типа, которые соединяются в прочной соединительной гайке. Одна ножка сплошная с контактной точкой, обращенной внутрь, а другая короче и крепится к регулируемой точке разметки.

| Стиль | Применение |

| Наружная пружина и прочный шарнир | Суппорт регулируется до тех пор, пока ножки не коснутся внешнего диаметра, канавки или другого элемента и не зафиксируются на месте. Затем расстояние между ногами измеряется линейкой или высокоточным калибром. Используется для проведения косвенных измерений в металлообработке и механообработке. |

| Внутренняя пружина | Челюсти регулируются и измеряются обращенные наружу контактные точки на концах ножек и расстояние между контактными точками. Они обычно используются для проведения косвенных внутренних измерений в металлообработке, механической обработке и деревообработке. |

| Гермафродит | Штангенциркули для нечетных ножек используются для разметки линий на постоянном расстоянии от кромки. Они также используются для определения центра круглого или квадратного сечения стали. |

| Макет и разметка | Эти штангенциркули, также известные как компасы, используются там, где разметка выполняется вручную. |

Штангенциркули похожи на штангенциркули со шкалой, но без шкалы. Они имеют скользящие губки на градуированной балке и требуют расчетов для определения окончательного размера.

Найдите нужный штангенциркуль с нужными вам характеристиками. Grainger предлагает большой выбор штангенциркулей, а также запасных частей и принадлежностей для всех ваших потребностей в точных измерениях.

Информация, содержащаяся в этой статье, предназначена только для общих информационных целей и основана на информации, доступной на дату первоначальной публикации. Не делается никаких заявлений о том, что информация или ссылки являются полными или актуальными.

25

25