Содержание

Вал и ось. Конструктивные элементы валов и осей

Содержание страницы

- 1. Вал

- 2. Ось

- 3. Материалы валов и осей

1. Вал

Вал – деталь машины, предназначенная для обеспечения взаимодействия размещенных на них деталей механических передач.

Взаимодействовать могут подвижные детали с подвижными, например, шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.

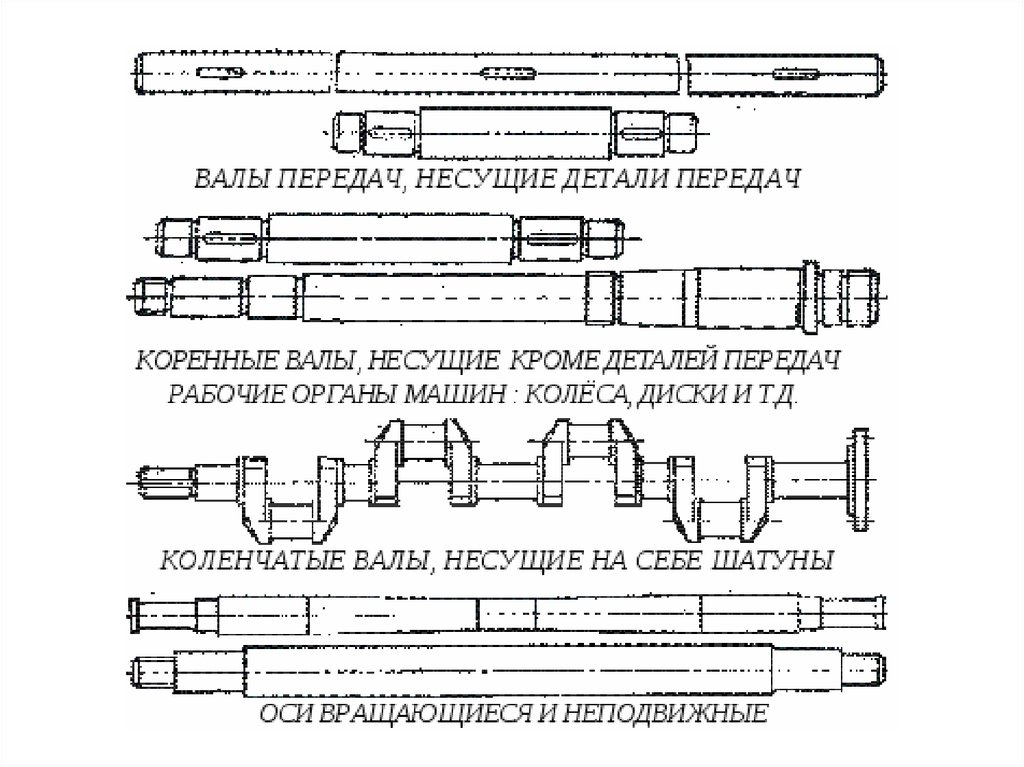

Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

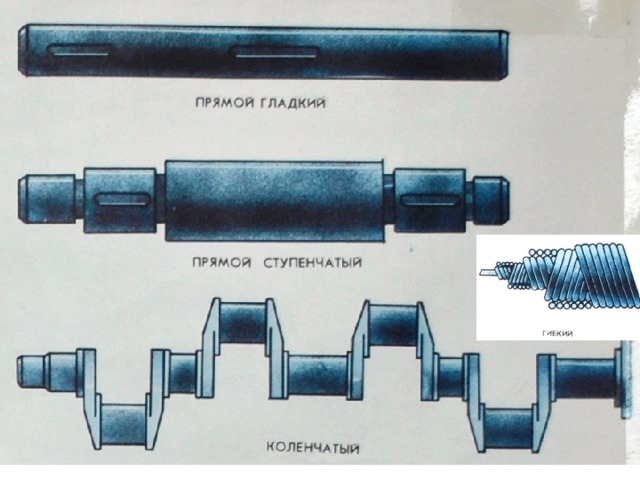

По форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения.

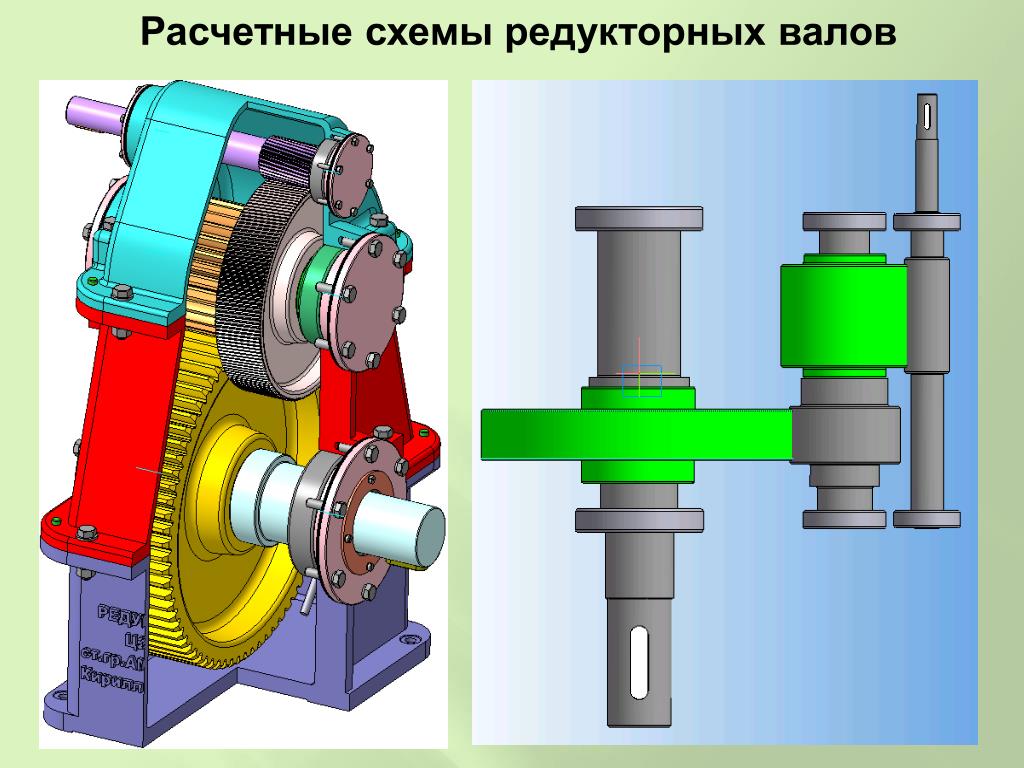

На рис. 1 показаны прямые валы: гладкий (а), ступенчатый (б) и коленчатый (в). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри них других деталей валы иногда делают с каналом по оси. В отличие от сплошных такие валы называют полыми.

Рис. 1. Валы

2. Ось

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент.

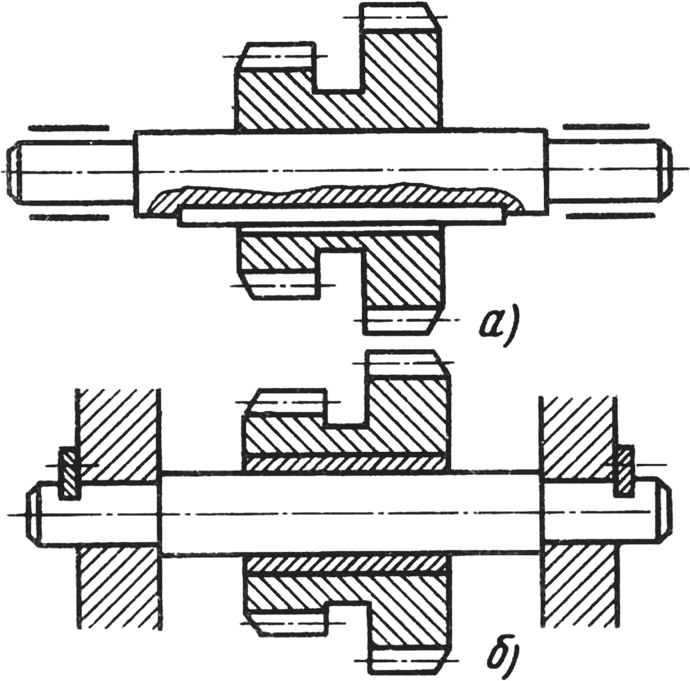

Оси (рис. 2) бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Рис. 2. Оси

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

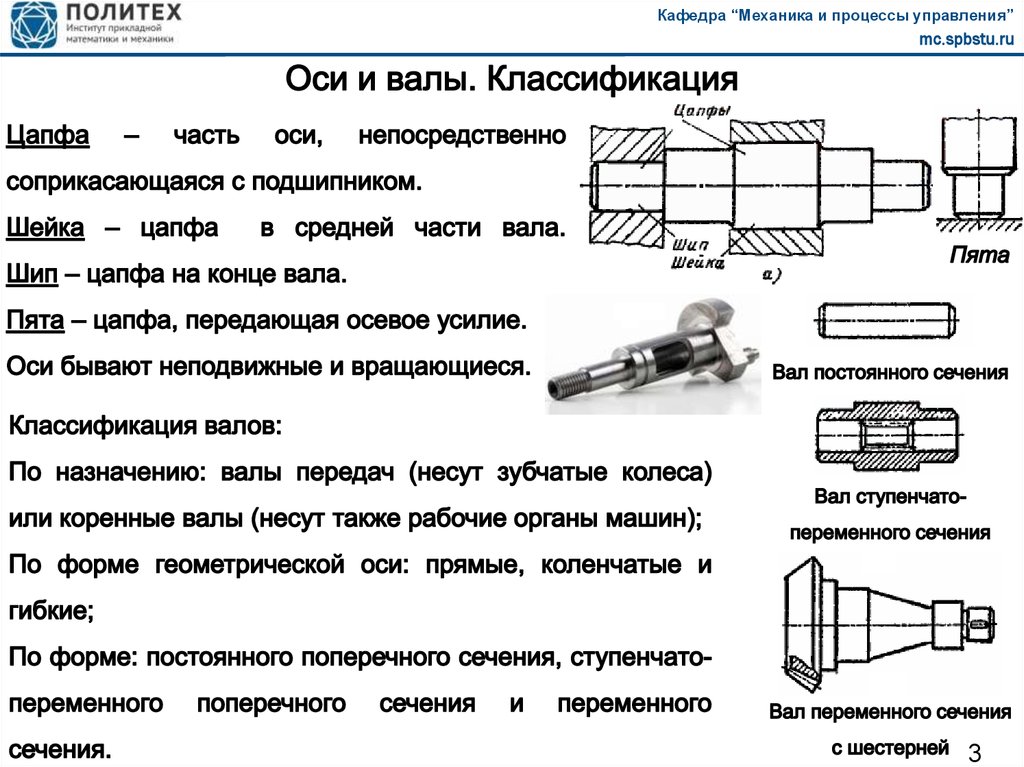

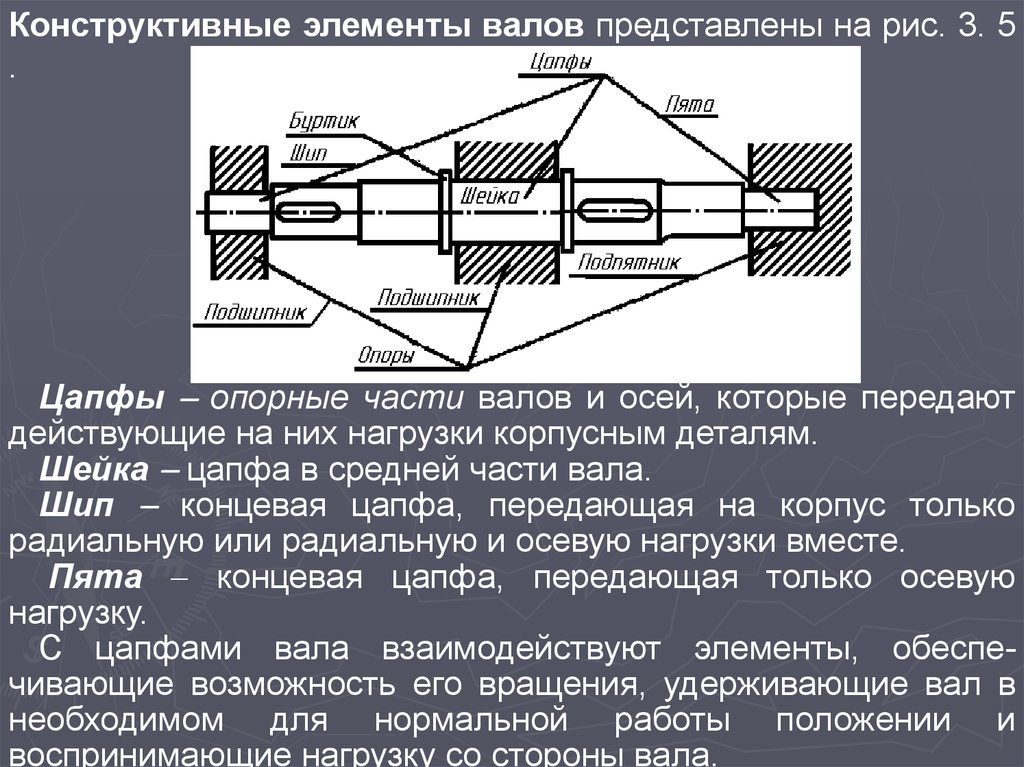

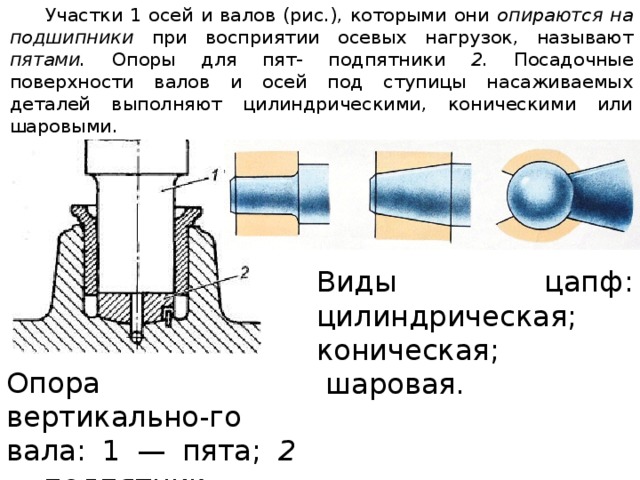

Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой (рис. 3, а). Опорой для них служат радиальные или радиально-упорные подшипники скольжения или качения. Шейка в отличие от шипа, который несет только радиальную нагрузку FA, несет радиальную нагрузку FB и передает крутящий момент с концевой головки на промежуточную и, следовательно, работает еще и на кручение. Поэтому диаметр этой шейки должен быть больше диаметра головки d В, размер которого определяется расчетом, и диаметра шипа. Участки вала и оси, на диаметрах поверхностей которых закрепляются детали, воспринимающие или передающие нагрузку, называют головками или подступицами.

Участки вала и оси, на диаметрах поверхностей которых закрепляются детали, воспринимающие или передающие нагрузку, называют головками или подступицами.

Рис. 3. Элементы валов

Концевая цапфа, предназначенная нести преимущественно осевую нагрузку, называется пятой (рис. 3, б). Опорами для пят служат подпятники – упорные подшипники скольжения или качения.

По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты).

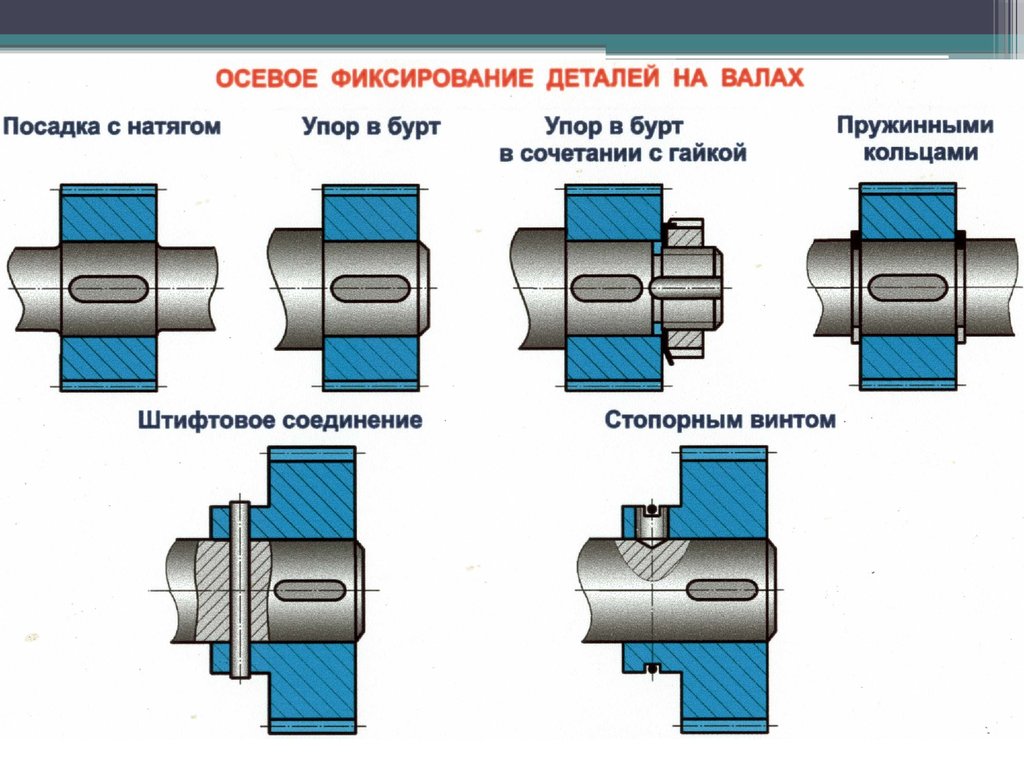

Кольцевое утолщение вала (между шипом и головкой) (рис. 3, а), составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения вала к другому, служащая для упора насаживаемых на вал деталей (от шипа к буртику для упора подшипника), называется заплечиком (рис. 3, а).

3. Материалы валов и осей

Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев – высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь З0ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь З0ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементируемых сталей марок Сталь 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей марок Сталь 38Х2МЮА и др.

Обычно валы подвергают токарной обработке, термической обработке с последующим шлифованием и отделочной обработке посадочных поверхностей и цапф. Для этого посадочные поверхности и галтели подвергают суперфинишной обработке или полировке.

Концевые участки валов выполняют цилиндрическими (рис. 4) или коническими (рис. 5). Посадка деталей на конус обеспечивает легкость сборки и разборки, высокую точность базирования, возможность создания любого натяга. Поэтому консольные концы валов редукторов серийного производства, как правило, делают конусными. Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Рис. 4. Концы валов цилиндрические: а – шейка; б – шейка с наружной резьбой

Рис. 5. Концы валов конические с конусностью 1:10: а – с наружной; б – с внутренней резьбой

На торцах валов располагают центровые отверстия с углом конуса α=60° (рис. 6), которые используют в качестве технологических баз при изготовлении валов и осей и при проверке погрешностей, которые образуются при обработке и эксплуатации валов и осей (а), а также применяют для монтажных работ, транспортирования и хранения в вертикальном положении (б). Фаска под углом 120° защищает резьбу и конусную поверхность центрового отверстия от забоин (см. в конце табл. 1).

Рис. 6. Центровые отверстия на торцах валов

Форма вала по длине определяется конструктивно с учетом распределения нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

Поверхности валов, предназначенные для установки деталей, передающих вращающий момент в машинах, механизмах и приборах, выполняют по форме и по размерам с допусками, которые обеспечивают сопряжение валов с этими деталями.

Требования к шероховатости поверхности деталей и посадки деталей на валах приведены в табл. 1 и 2.

Таблица 1. Рекомендуемая шероховатость на различных участках вала

| Поверхности посадочных мест валов, мм | Шероховатость, Ra | ||

| квалитет точности | Шот | Шдо | |

| 11-й | 30 | 500 | 6,3 |

| 12-й | 6 | 80 | 2,5 |

| 9-й | 80 | 500 | 2,5 |

| 11-й | 3 | 30 | 2,5 |

| 7-й и 8-й | 6 | 80 | 1,25 |

| 6-й | 10 | 120 | 0,63 |

| Шейки валов с манжетными уплотнениями | 0,32 | ||

| Шейки валов с фетровыми уплотнениями | 1,25-0,63 | ||

| Рабочие поверхности шпоночных пазов | 3,2-6,3 | ||

| Нерабочие поверхности шпоночных пазов | 6,3-10 | ||

| Фаски, отверстия из-под сверла, торцы | 10-20 | ||

Таблица 2. Посадки деталей на валах

Посадки деталей на валах

| Закрепляемые детали | Режим работы | |

| нормальный | тяжелый | |

| Зубчатые колеса до Ш120 мм | H7/p6 | H7/r6 |

| Зубчатые колеса св. Ш80-500 мм | H7/r6; H8/s7 | H7/p6; H8/u8 |

| Зубчатые колеса при частом демонтаже | H7/n6; H7/m6; H7/k6 | |

| Муфты св. Ш80-500 мм | H7/n6; H7/m6; H7/k6 | H7/p6; H7/r6 |

Валы и оси конструктивно связывают через подшипники вращающиеся детали с корпусными деталями. Предварительные размеры шеек валов определяют расчетом, затем после определения способа соединения вращающихся деталей с валом (шпоночным, шлицевым или др.) уточняют размеры посадочных мест и конструкцию валов.

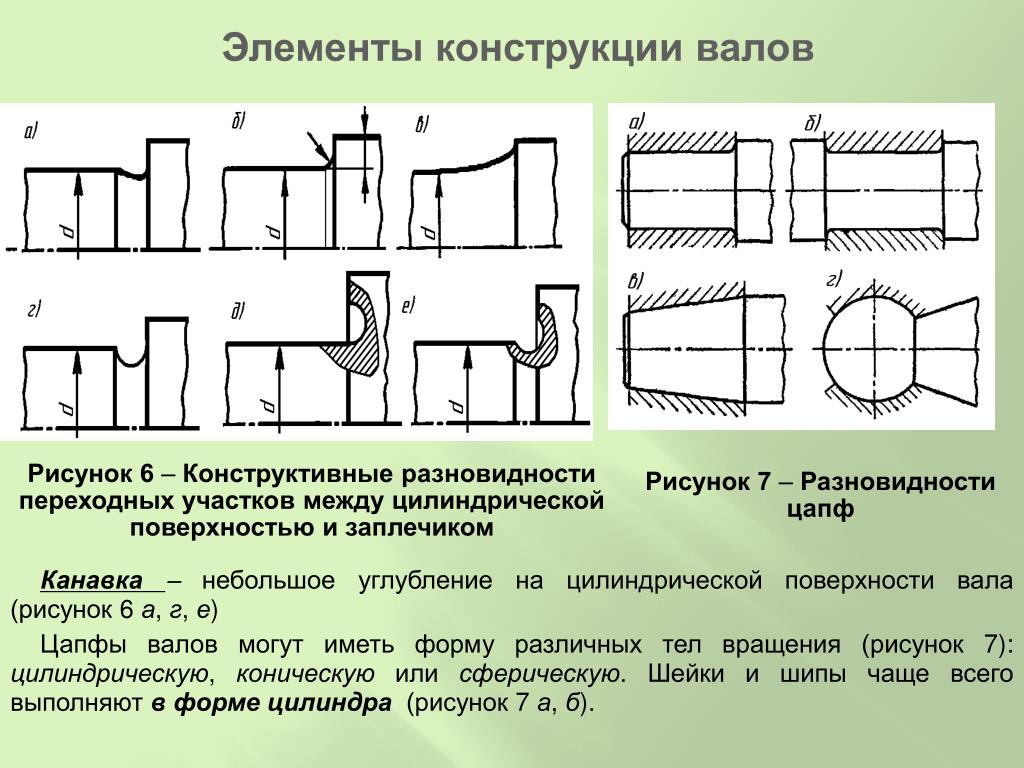

В местах изменения диаметра вала или оси делают переходы. Конструктивно они должны быть выполнены так, чтобы прилегание детали к буртику или торцу переходной поверхности было плотным, без зазора. Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Рис. 7. Конструктивные переходы в местах изменения диаметров вала

Просмотров:

4 722

Чем отличается ось от вала …??) — Спрашивалка

Андрей

Чем отличается ось от вала …??)

ось

вал

1575

114

2

Ответы

Pələng

Вал — это деталь механизма, имеющая форму стержня и служащая для передачи на другие детали этого механизма крутящего момента, тем самым создавая общее вращательное движение всех расположенных на нем (на валу) деталей: шкивов, эксцентриков, колес и др.

Ось — это деталь механизма, предназначенная для соединения и скрепления между собой деталей данного механизма. Ось воспринимает только поперечные нагрузки (напряжение изгиба). Оси бывают неподвижные и вращающиеся.

0

Андрей

Эх … пятёрка сорвалась ….))

1

ЖЛ

Жемис Лебаева

Вал обозначает специализированную деталь машины, конструктивно предназначенную для передачи вращающего момента от/к расположенных на нём деталей и точек закрепления (опор). Ось же, некий стержень (причём может он быть как цельным, так и пустотелым), на который «нанизывается» стороннее тело, которому затем придаётся вращение. Отсюда сразу же следует, что ось может быть как самостоятельно вращающейся, так и неподвижной относительно «нанизанного» на неё предмета.

0

Андрей

Пятёрочка…. за такой расширенный ответ

1

ЖЛ

Жемис Лебаева

Инженер-технолог. Машзавод за плечами

1

Принцесска …..Настоящая Зараза (Не Надо Паники ) .С Гвинеи-Бисау.

Вал — стержень, вращающийся на опорах и передающий движение другим частям механизма. Ось — деталь машины, предназначенная для соединения и закрепления деталей машин между собой, воспринимающая только поперечные нагрузки и не передающая полезного крутящего момента. Оси бывают вращающиеся и неподвижные. Основное отличие оси от вала это то, что она не передаёт крутящий момент и на неё действуют только напряжения изгиба

0

Андрей

Самый правильный в этой жизни ответ. …)

…)

1

Принцесска …..Настоящая Зараза (Не Надо Паники ) .С Гвинеи-Бисау.

1

Андрей

Не ожидал

1

ОФ

Олег Федурин

Основное отличие оси от вала состоит в том, что ось не осуществляет передачу крутящего момента на другие детали. На нее оказывают воздействие только поперечные нагрузки, и она не испытывают сил кручения. Вал, в отличие от оси, передает полезный крутящий момент деталям, которые на нем закреплены.

0

Андрей

5

1

ММ

Михаил Мизеров

оси обычно в транспорте- на них крепятся колеса,а валы служат для передачи вращающего мометна на другие узлы и агрегаты( карданные валы между двигателем и коробкой передач, раздаточной коробкой , главной передачей. )

)

0

НК

Надежда Компас — Но Не Твой!

Основное отличие оси от вала состоит в том, что ось не осуществляет передачу крутящего момента на другие детали.

0

Владимир Тунгусов

Наименования деталям дается по их функциональному назначению. Вокруг оси, что-то крутится, а вал крутится сам

0

Владимир Тунгусов

… вместе с деталями на нём закреплёнными. Ось, как правило прямой цилиндр одного диаметра, а у вала несколько шеек, уступы разного диаметра.

1

Алиша

Вал — это физический предмет, часть механизма. А ось — это место в чем угодно, как центр тяжести.

А ось — это место в чем угодно, как центр тяжести.

0

Андрей

Вал передаёт вращающийся момент, а ось нет

1

Николай Мардвинцев

ось неподвижна. А на валу — шестерни насажены — передают крутящийся момент дальше…Как то так…

0

Елена Иванцова

Я конечно не спец. Наверное вал — это что-то вращающееся, а ось на чем держится? Рассмешила ВАс?

0

Андрей

Я после армии учился

1

Елена Иванцова

А может это наоборот здорово когда педагог строгий? За то предмет знаете

1

Андрей

Так с нами и надо поступать, с баренами с безрогими. …))

…))

1

Елена Иванцова

1

Андрей

Поразительно

1

ГИ

Генерал-Интриган И Аморал!

если по механике,ось статична ,а вал вращается и передает кинетическую энергию,типа в краце

0

Особенная Особа=)

Всьо вращаица атнасительна оси … она нидвижыма.. а вал сам пиридайод вращательный маменд

0

Андрей

До неприличия логично

1

Особенная Особа=)

Я физиг

1

Андрей

А акцент как у химика

1

Особенная Особа=)

Химия втарое Я

1

Андрей

Химичка завсегда в хозяйстве пригодится

1

Особенная Особа=)

Каму ето?

1

Андрей

Химику

1

НС

Нина Стeпаненко

вал объем . .. ось диаметр с незначительной толщиной … ха ха может не так …. а вы расскажите

.. ось диаметр с незначительной толщиной … ха ха может не так …. а вы расскажите

0

ВМ

Вячеслав Майборода

Согласен с Ниной !!! Как можно ось велосипедного колеса назвать валом !

1

НС

Нина Стeпаненко

ага … ох какая я умная ….

1

ВМ

Вячеслав Майборода

Без сомнений!!!!»!

1

НС

Нина Стeпаненко

… …. …

1

Ен

Енот. ..вот…)

..вот…)

ну это…ммм…ось отвала обычно проходит по географическому центру отвала…вот…

0

Азазелька

Ось не испытывает таких нагрузок как вал и не передаёт крутящий момент другим деталям

0

Ленивый Тролль

Ось не шевелится, вал крутится сам и помогает шевелится другим, иначе нахер он нужен.

0

Василий Тимощук

Ось всегда прямая, Вал — нет… и ещё одно, Вал всегда вращается вокруг своей оси ))

0

Ля

Ляся

Ося ты ося ты мну не бося валить надо

0

Андрей

Расходимся

1

Ля

Ляся

Беги

1

Андрей

Куды ж . …??)

…??)

1

Ля

Ляся

Тудыж

1

Андрей

Твою ж … ))

1

Вл

Владимир

ось- это бальщой полосатый мух.. а вала- это валентина женьского рода..)))

0

Чужой

Ось это то вокруг чего что-то вращается, вал передаёт крутящий момент.

0

Сергей Белоусов

Вал — это длинный железка для мотор! А ось — это жёлтый полосатый мух!

0

Кто-То Из Толпы

если речь о машиностроении. ..то отличие в крутящем моменте (у вала)

..то отличие в крутящем моменте (у вала)

0

Андрей

5

1

Кто-То Из Толпы

)

1

Ѻлегъ

ось не осуществляет передачу крутящего момента на другие детали

0

A@

Alek @

хе-хе… я сопромат когда-то сдал на «хорошо» с первого раза ))))))))

0

Светлана Агламазова

Ось крутится в статичном положении. а вал колбасит по кругу

а вал колбасит по кругу

0

Андрей

Вал передаёт вращающий момент а ось нет

1

Светлана Агламазова

Здрасти мордасти

1

Андрей

Привет

1

Светлана Агламазова

Ну да.так про ось продолжим диспут?)

1

Андрей

Продолжим наши игры

1

Следующая страница

Другие вопросы

С марсом все понятно, а есть ли жизнь на сникерсе?

разводить или нет грунт

по моему . ..наконец-то научился разговаривать по русски.. . но еще акцент все же выдает …да ???

..наконец-то научился разговаривать по русски.. . но еще акцент все же выдает …да ???

Может ли муж сняться с учёта в военкомате в другом городе по доверенности или его автоматически ставят на учёт где прожи

может ли выписать меня из приват квартиры бывш муж, если я работаю за рубежом, домой приезжаю 1 раз в 3-5 мес

Вчера молилась иконе Матрона за своё здоровье и за своих близких и поставила на полочку а сегодня утром икона исчезла.

нет искры 9ка 8кл инжектор менял провода свечи модуль предохр. целые мозги от рабочей снял а искры нет до диаг-за 50км

как вы понимаете это ?

стук спереди с правой стороны на 14. поменял опорники, ступ. подшипники, шаровые, рычаги, стойки поставил разборные

Почему люди занимаются бизнес

Печка дует холодным иж ода

Покупка в книжном магазине

Медсправка на права. Нужно на категории а. б. ц. Мне напишут только на эти категории или на все (если все нормально)?

А вы не знаете какой срок годности у зеркала. А то с каждым годом изображение всё хуже и хуже?

А то с каждым годом изображение всё хуже и хуже?

Как перестать думать?

Допуски и посадки. Основные сведения.

Сопрягаемые детали. Рассматривая соединения деталей машин, мы замечаем, что они в различных парах очень разнообразны по своему характеру. В некоторых случаях одна из деталей какой-либо пары во время работы машины остается неподвижной по отношению к другой детали этой же пары; в других случаях — совершает то или иное движение (например, вращательное, поступательное и т. д.) относительно другой детали.

Две детали, составляющие пару, подобную одной из только что рассмотренных, называются сопряженными.

Охватывающие и охватываемые детали. При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая — охватываемой.

Формы сопрягаемых деталей весьма разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь(поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом.

Поэтому условились во всех случаях охватывающую деталь(поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом.

Понятие о посадке. Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтентребуемый характер их сопряжения, то очевидно, что машина, собранная из таких деталей, оказалась бы негодной для работы

Другими словами, непременными условиями удовлетворительной работы всякой машины являются правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок.

Посадкойназывается характер сопряжения двух деталей, определяющий большую или меньшую свободу их относительного перемещения, или степень сопротивления их взаимному смещению.

Посадки неподвижные и подвижные. Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными.

Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия, в связи с чем после сборки деталей между ними возникает напряженное состояние.

Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время ихработы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала.

Посадки, принятые в машиностроении. В нашем машиностроении установлен и применяется ряд посадок: от посадки, при которой вал вставляется в отверстие с большим напряжением, чем достигается высшая прочность соединения деталей, до посадки, при которой вал вращается в отверстии совершенно свободно:

Неподвижные посадки Подвижные посадка

- Прессовая 3-я (ПрЗ)1. Скользящая (С)

- Прессовая 2-я (Пр2)2. Движения (Д)

- Прессовая 1-я (Пр1)3.

Ходовая (X)

Ходовая (X) - Горячая (Гр)4. Легкоходовая (Л)

- Прессовая (Пр)5. Широкоходовая (Ш)

- Легкопрессовая (Пл)6. Тепловая ходовая (ТХ)

- Глухая (Г)

- Тугая (Г)

- Напряженная (Н)

- Плотная (Я)

В скобках указаны принятые сокращенные условные обозначения посадок.

В приведенном перечне посадки указаны в известной последовательности: от наиболее прочной, обеспечивающей неподвижность соединения деталей (посадки ПрЗ и Гр), и кончая такой посадкой (посадка ТХ), при которой создается наиболее свободное относительное сопряжение деталей.

ПосадкиГ, Т, Н и П точнее называются переходными, так как при некоторых действительных размерах сопрягаемых деталей соединение их получается неподвижным, а при других размерах — подвижным.

Номинальные и действительные размеры.Размеры деталеймашин устанавливаются конструктором, проектирующим данную машину (или деталь), который исходит из самых разнообразных требований. Эти размеры (общие для вала и отверстия, если они являются сопряженными) указываются на чертеже детали и называютсяноминальными.

Эти размеры (общие для вала и отверстия, если они являются сопряженными) указываются на чертеже детали и называютсяноминальными.

Выше мы видели, что по ряду причин невозможно обработать какую-либо деталь так, чтобы размеры ее, получившиеся после обработки, точно совпали с номинальными.

Размеры, полученные после обработки, условились называть действительными.Таким образом, действительный размер детали есть тот размер, который установлен путем измерения.

Алгебраическая разность между действительным и номинальным размерами называется действительным отклонением размера. Действительные отклонения могут быть положительными и отрицательными.

Предельные размеры.Действительные размеры одинаковых деталей, даже при одном и том же способе их обработки, не получаютсяравными между собой, а колеблются в некоторых пределах.

Предельныминазываются те размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим, другой — наименьшим предельным размером.

Требуемый характер сопряжения двух деталей создается, очевидно, лишь в том случае, если допустимые предельные размеры деталей установлены заранее опытным или расчетным путем и действительные размеры лежат между предельными.

В зависимости от характера посадки наибольший и наименьшийпредельные размеры вала могут быть больше (рис. 69, а) или меньше(рис. 69, б) его номинального размера. Точно так же наибольший инаименьший предельные размеры отверстия могут быть больше (рис. 70, а) или меньше (рис. 70, б) его номинального размера. Возможно также расположение предельных размеров отверстия иливала по разные стороны от номинального.

На рис. 69 и 70 цифрами 00 обозначена так называемая нулевая линия. Она соответствует номинальному диаметру вала или отверстия и служит началом отсчета отклонений от номинального размера.

Предельные отклонения. Алгебраическую разность между наибольшим предельным и номинальным размерами называют верхним предельным отклонением.

Алгебраическую разность между наименьшим предельным и номинальным размерами называют нижним предельным отклонением.

Верхние и нижние предельные отклонения могут быть положительными, отрицательными и равными нулю, как и действительные.

Чтобы не смешивать положительные и отрицательные отклонения, принято перед их числовой величиной ставить знак плюс (+), если отклонение положительное, и знак минус (—), если отклонение отрицательное.

Допуск. Остановимся теперь на определении, отчетливое понимание которого необходимо для усвоения всего вопроса о допусках и посадках.

Допуском, точнее — допуском на неточность обработки называется разность между наибольшим и наименьшим предельными размерами.

Так, например, если наибольший предельный размер вала 65, 040 мм, а наименьший — 65, 020 мм, то допуск в данном случае равен 65, 040 — 65, 020 = 0, 020 мм.

На рис. 69 и 70 допуски (на графиках они называются полями допусков) показаны жирными линиями. Толщина этих линий берется на графиках всегда в увеличенном масштабе (в сравнении с номинальными размерами) для лучшего усвоения. Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Толщина этих линий берется на графиках всегда в увеличенном масштабе (в сравнении с номинальными размерами) для лучшего усвоения. Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Величины отклонений и допусков в разных таблицах допускови посадок выражаются не в долях миллиметров, как это сделано в приведенном выше примере, а в микрометрах (микронах). Микрометр равен 0, 001 мм и обозначается сокращенно мкм.

Обозначения допусков на чертежах числовыми величинами отклонений. Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (—) вслед за данным размером. Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм. Примеры простановки отклонений на чертежах показаны на рис. 71, а—е.

Примеры простановки отклонений на чертежах показаны на рис. 71, а—е.

Натяги и зазоры. Выше мы установили, что характер посадки зависит от соотношения действительных размеров сопрягаемых деталей или, как говорят, от наличия натяга (рис. 72, а) илизазора (рис. 72, б)между данными деталями.

Натягом называется положительная разность между диаметрами вала и отверстия до сборки деталей (размер вала больше размера отверстия).

При различных соотношениях предельных размеров вала и отверстия натяг называется наибольшим или наименьшим (рис. 72, а).

Зазором называется положительная разность между диаметрами отверстия и вала (размер отверстия больше размера вала).

В зависимости от соотношения предельных размеров отверстияи вала определяются наибольший и наименьший зазоры (рис. 72, б).

Система отверстия и система вала.Стандартами допусков и посадок в нашей промышленности установлены две возможные к применению совокупности посадок — система отверстия и система вала.

Системойотверстия называется совокупность посадок, в которых предельные отклонения отверстий одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений валов (рис. 73, а). Во всех посадках системы отверстия нижнее предельное отклонение отверстия всегда равно нулю.

Такое отверстие называется основным отверстием. Из рисункавидно, что при одном и том же номинальном размере (диаметре) и постоянном допуске основного отверстия могут быть получены разные посадки за счет изменения предельных размеров вала. В самом деле, вал 1 даже наибольшего предельного диаметра свободно войдет в наименьшее отверстие. Соединив вал 2 при наибольшем предельном его размере с наименьшим отверстием, мы получим зазор, равный нулю, но при других соотношениях диаметров отверстия и вала в этом сопряжении получается подвижная посадка. Посадки Балов 3 и 4 относятся к группе переходных, так как при одних значениях действительных размеров отверстий и валов 3 и 4 будет иметь место зазор, а при других натяг. Вал 5 при всех условиях войдет в отверстие с натягом, что всегда обеспечит неподвижную посадку.

Вал 5 при всех условиях войдет в отверстие с натягом, что всегда обеспечит неподвижную посадку.

Основное отверстие в системе отверстия обозначается сокращенно буквой А в отличие от обозначения второй (не основной) детали, входящей в сопряжение, которая обозначается буквами соответствующей посадки.

Системой вала называется совокупность посадок, в которых преельные отклонения валов одинаковы (при одном и том же классе точности и одном и том же номинальном размере), а различные посадки достигаются путем изменения предельных отклонений отверстий. Во всех посадках системы вала верхнее предельное отклонение вала всегда равно нулю. Такой вал называется основным валом.

Схематическое изображение системы вала дано на рис. 73, б, из которого видно, что при одном и том же номинальном размере(диаметре) и постоянном допуске основного вала могут быть получены различные посадки за счет изменения предельных размеров отверстия. Действительно, соединяя с данным валом отверстие 1, мы при всех условиях будем получать подвижную посадку. Подобную же посадку, но с возможным получением зазора, равного нулю, мы получим при сопряжении с данным валом отверстия 2. Соединения вала с отверстиями 3 и 4 относятся к группе переходных посадок, а с отверстием 5 — к неподвижной посадке.

Подобную же посадку, но с возможным получением зазора, равного нулю, мы получим при сопряжении с данным валом отверстия 2. Соединения вала с отверстиями 3 и 4 относятся к группе переходных посадок, а с отверстием 5 — к неподвижной посадке.

Основной вал в системе вала обозначается сокращенно буквой В.

Сопоставление системы отверстия и системы вала. Области применения этих систем. Каждой из этих систем свойственны достоинства и недостатки, определяющие области их применения.

Существенным преимуществом системы отверстия в сравнениис системой вала является то, что обработка валов одного номинального размера, но с разными предельными диаметрами может бытьвыполнена одним режущим инструментом (резцом или шлифовальным кругом), в то время как в тех же условиях для обработки точных отверстий требуется столько режущих инструментов (если обработка ведется одномерным инструментом, например разверткой), сколько имеется отверстий. Таким образом, для обработки отверстий и валов при наличии 12 посадок в системе отверстия для каждого номинального диаметра необходимо иметь одну развертку и резец или шлифовальный круг, а для обработки тех же деталей в системе вала требуется резец или шлифовальный круг и 12 разверток.

Система отверстия имеет и другие преимущества по сравнению с системой вала, но тем не менее последняя все же применяется в ряде областей машиностроения, хотя значительно реже, чем система отверстия.

Например, система вала применяется при изготовлении некоторых текстильных машин. Одной из основных деталей текстильных машин является обычно длинный гладкий вал одного номинального размера по всей длине, на который насаживаются с разными посадками различные шкивы, муфты, шестерни и т. д. При применении системы отверстия эти валы должны быть ступенчатыми, что усложняет их изготовление.

Классы точности. В нашем машиностроении для диаметров от 1 до 500 мм применяются следующие классы точности: 1-й, 2, 2а, 3, За, 4, 5, 7, 8, 9-й; 6-й класс отсутствует.

- 1-й класс является самым точным из поименованных. Он применяется сравнительно редко, так как обработка деталей по этому классу стоит очень дорого. Им пользуются в точном машиностроении, когда требуется очень строгая определенность посадок, например при изготовлении деталей шарикоподшипников.

- 2-й класс имеет значительно большее распространение и применяется главным образом в точном машиностроении и приборостроении, в станкостроении и моторостроении, частично при изготовлении текстильных машин и т. п. Этот класс является в нашем машиностроении основным.

- 3-й класс точности применяется в тех случаях, когда требования, предъявляемые к определенности посадок, не так велики, как во 2-м классе, но должен быть сохранен требуемый характер каждой посадки.

- 4-й класс точности применяется для деталей, между которыми допустимы сравнительно большие зазоры или натяги и которые могут обрабатываться с большими допусками.

- 5-й класс точности предназначается для подвижных посадок, к которым не предъявляются высокие требования определенности характера сопряжений. Кроме того, этот класс предусматривается для свободных размеров, т. е. относящихся к несопрягаемым поверхностям деталей машин, и для точных заготовок.

- 7, 8 и 9-й классы применяются главным образом для свободных размеров, а также для заготовок, изготовляемых горячей штамповкой, литьем и т.

п.

п.

В отдельных случаях применяются классы 2а — промежуточный между 2 и 3-м классами, а также За — промежуточный между 3 и 4-м. Они введены в систему допусков позднее и поэтому имеют такие обозначения.

Классы точности, применяющиеся в машиностроении, обозначаются так:

Эти обозначения приписываются справа, несколько ниже обозначения основной детали системы или посадки.

Таким образом, А5 обозначает основное отверстие 5-го класса, В1 — основной вал 4-го класса, С3 — скользящую посадку 3-го класса, Гг — глухую посадку 1-го класса и т. д.

Посадки и основные детали систем 2-го класса точности как основного обозначаются без цифрового индекса, указывающего класс точности. Таким образом, буквы А и В обозначают основное отверстие и основной вал 2-го класса, буква Ш обозначает широкоходовую посадку 2-го класса, буква С — скользящую посадку этого же класса и т. д.

д.

Обозначения посадок и классов точности на чертежах проставляются сразу же за цифрой, указывающей размер, к которому относится данное обозначение.

Посадки в разных классах точности. 2-й класс является основным, и в нем применяются все посадки, перечисленные на стр. 94, за исключением прессовой третьей(ПрЗ), прессовой второй (Пр2) и прессовой первой (Пр1).Обозначения этих посадок указаны там же.

Число применяемых посадок в 1, 3-м и в других классах точности значительно меньше, чем во 2-м, и различно в системе отверстия и системе вала.

В системе отверстия в 1-м классе применяются девять посадок, а именно: прессовая вторая (Пp21), прессовая первая (Пр11), глухая (Г1), тугая (Т1), напряженная (Н1), плотная (П1), скользящая (Cj), движения (Д1 )и ходовая (Xj).

В 3-м классе установлено шесть посадок: прессовая третья (Пр33), прессовая вторая (Ilp2s), прессовая первая (Пр13), скользящая (С, ), ходовая (Х3) и широкоходовая (Ш3).

4-й класс содержит четыре посадки: скользящую (С4), ходовую (Х4), легкоходовую(Л4) и широкоходовую, (Ш4).

В 5-м классе имеются всего только две посадки — скользящая (С5) и ходовая (Х5).

7, 8 и 9-й классы точности посадок не имеют ни в системе отверстия, ни а системе вала. Любое отверстие в этих классах обозначается соответственноА7, А8 или А9, а любой вал — В7, В8 или В9.

Пример чертежа вала с указанием посадок для некоторых его поверхностей приведен на рис, 74.

Практическое значение обработки деталей с обусловленными заранее предельными размерами. Изготовление деталей в таких условиях обеспечивает возможность их взаимозаменяемости.

Взаимозаменяемостью деталей называется такое их свойство, при наличии которого сборка станка, машины и пр. происходит без какой-либо подгонки или подбора деталей, причем посадка, требующаяся в каждом отдельном сопряжении, получается именнотакой, какой она должна быть в данном сопряжении.

Необходимость пригонки отпадает благодаря тому, что действительные размеры деталей, поступающих в сборочный цех, находятся в пределах допуска, и детали не требуют дополнительной обработки. Выполнение характера посадки обеспечивается тем, что отклонения действительных размеров сопрягаемых деталей от номинальных, создающие характер посадки, обеспечиваются рабочим (или рабочими), обрабатывающим данные детали, а назначаются и указываются на чертеже детали конструктором, проектирующим машину, в состав которой входят эти детали.

Достоинства взаимозаменяемости деталей мы наблюдаем постоянно. Всем известно, что любая деталь велосипеда заменяется новой без какой-либо пригонки, каждая электрическая лампочка ввертывается в любой патрон и т. д. Все сельскохозяйственные машины, начиная с плугов и кончая тракторами и комбайнами, состоят из взаимозаменяемых деталей, так как только при этомусловии возможна быстрая замена сломанных или износившихся деталей машин без пригонки даже в полевой обстановке.

В настоящее время почти вся продукция отечественного машиностроения, за исключением опытных образцов и отдельных сопряжений изделий серийного производства, изготавливается с обеспечением взаимозаменяемости деталей и сборочных единиц (узлов).

…

смотреть

все ->

Валы

: определение, типы, применение, материалы, размер, используемые, конструкция, преимущества и недостатки Валы

Что такое валы?

Типы валов: определение, применение, материалы, размер, использование, конструкция, преимущества и недостатки мощность от одной части к другой или от машины, производящей энергию, к машине, поглощающей энергию. Для передачи мощности один конец вала соединяется с источником энергии, а другой конец вала соединяется с машиной. Вал может быть сплошным или полым в зависимости от требований, полый вал помогает снизить вес и обеспечивает преимущество.

Общее описание вала

Валы являются одним из очень важных элементов, используемых в машинах. Они предназначены для поддержки вращающихся частей, таких как шкивы и шестерни, и поддерживаются подшипниками, установленными в жестком корпусе машины. Шестерни и шкив, установленный на валу, помогают передавать движение. Многие другие вращающиеся элементы крепятся на вал с помощью шпонки. Они подвергаются изгибающему моменту и крутящему моменту из-за реакции на элементы, поддерживаемые валом, и крутящего момента из-за передачи мощности. Валы всегда имеют круглое поперечное сечение и могут быть как полыми, так и сплошными.

Валы могут быть коленчатыми, прямыми, шарнирными или гибкими, но прямые валы обычно используются для передачи мощности.

Валы, как правило, выполнены в виде перевернутых цилиндрических стержней, поэтому они имеют разные диаметры по всей длине, хотя валы постоянного диаметра легко изготовить. Величина напряжения в ступенчатых валах зависит от их длины. Валы одинакового диаметра не поддаются разборке, сборке, техническому обслуживанию и создают сложности при креплении подогнанных к ним деталей специально подшипников.

Валы одинакового диаметра не поддаются разборке, сборке, техническому обслуживанию и создают сложности при креплении подогнанных к ним деталей специально подшипников.

Типы валов

Различные типы валов: (Типы шпонок вала)

1. Трансмиссионный вал

Эти ступенчатые валы используются для передачи мощности от одного источника к другому, поглощающего энергию машины. сила. На ступенчатой части вала установлены шестерня, ступица или шкив для передачи движения. Пример: верхние валы, линейные валы, промежуточные валы и все заводские валы.

2. Полуось

Эти валы поддерживают вращающийся элемент, такой как колесо, и могут входить в корпус с подшипником, но ось не вращается. В основном они используются в транспортных средствах. Пример: ось в автомобиле.

3. Вал шпинделя

Это вращающаяся часть машины; он содержит инструмент или рабочее пространство. Это короткий вал, который используется в машинах. Пример: шпиндель токарного станка.

Пример: шпиндель токарного станка.

4. Вал машины

Эти валы находятся внутри узла и являются неотъемлемой частью машины. Пример: Коленчатый вал в двигателе автомобиля представляет собой машинный вал.

Материалы, используемые для вала

Обычно для изготовления вала используется мягкая сталь. Если требуется высокая прочность, то используется легированная сталь, такая как никель-хромовая, никелевая, хром-ванадиевая сталь. Они обычно формируются путем горячей прокатки и холодного волочения и шлифования.

Материалом, который обычно используется для обычных валов, является углеродистая сталь марки 50 С12, 50 С4, 45 С8, 40 С8.

Материалы, используемые для вала, должны иметь следующие свойства:

- Материал должен обладать высокой прочностью.

- Материал должен иметь высокую износостойкость.

- Материал должен обладать свойствами термообработки.

- Материал должен обладать хорошей механизацией.

- Материал должен иметь низкий коэффициент чувствительности к надрезу.

Стандартные размеры валов

- Машинный вал

До 25 мм с шагом 0,5 мм.

- Трансмиссионный вал

Стандартный размер вала — Шаги размеров

25 мм — 60 мм

11 60 ММ. от 110 мм до 140 мм – шаг 15 мм

от 140 мм до 500 мм – шаг 20 мм

Стандартные размеры валов машин до 25 мм с шагом 5 мм. Для валов стандартная длина составляет 5 м, 6 м и 7 м, но обычно принимается от 1 до 2 м.

Напряжения в валу

Напряжения, возникающие в валу:

- Касательное напряжение, вызванное передачей крутящего момента (крутящий момент, вызванный скручивающей нагрузкой).

- Напряжения изгиба, которые имеют сжимающую или растягивающую природу, вызванные силами, действующими на элементы машины, такие как шкивы и шестерни, и от собственного веса вала.

- Комбинированное напряжение из-за изгибающих и скручивающих нагрузок.

Расчетные напряжения

Максимально допустимые напряжения сдвига составляют:

- 56000 кН/м2 для валов с учетом шпоночных пазов.

- 42000 кН/м2 для валов без припуска на шпоночные пазы.

Максимально допустимые напряжения изгиба составляют:

- 112000 кН/м2 для валов с учетом шпоночных пазов.

- 84000 кН/м2 для валов без припуска на шпоночные пазы.

Производство валов

Валы изготавливаются методом горячей прокатки. Прочность вала выше при холодной прокатке по сравнению с горячей прокаткой, но холодная прокатка приводит к высоким остаточным напряжениям, что приводит к деформации вала при механической обработке. Процесс ковки используется для изготовления валов большего диаметра. После прокатки валы затем подвергаются процессу торцевой обработки, при котором один конец вала нагружается на контроль, а другой конец вала поддерживается револьверной головкой токарного станка. Для чистовой обработки вала инструмент удерживает стойку инструмента, и при включении питания патрон начинает вращать вал.

Для чистовой обработки вала инструмент удерживает стойку инструмента, и при включении питания патрон начинает вращать вал.

Циферблатный индикатор используется для проверки концентричности вала перед его механической обработкой, и многие операции, такие как точение, торцевание, нарезание канавок, конусность и т. д., выполняются в зависимости от использования.

Такие приложения, как большие объемы, ЧПУ лучше всего подходят для конечного рабочего процесса. И это также может быть выполнено с двухсторонним станком с ЧПУ, в котором вал удерживается между вращающимся инструментом и приспособлениями для обработки. Для достижения концентричности и округлости вращающиеся инструменты должны быть обращены друг к другу по средней линии. Трансмиссионные валы и двигатели обычно изготавливаются с помощью этого процесса.

Передача мощности по валу

Мы знаем, что валы используются для передачи мощности, поэтому формула, используемая для расчета передачи мощности: скорость в оборотах в минуту (об/мин)

T крутящий момент в Нм.

Скорость вала, используемого для различных применений

Применение – – Скорость в об/мин

- Машина — 100 — 200

- Деревянный механизм — 250 — 700

- Текстильная промышленность — 300 — 800

- Световой машины — 150 — 300

- Counterash — 200 — 60078

70006. два разных процесса, которые основаны на различных соображениях нагрузки:

1. Расчет вала на основе прочности

Трансмиссионные валы обычно подвержены изгибающему моменту, крутящему моменту, осевой растягивающей силе и их комбинациям. Как правило, валы подвергаются комбинированному нагружению крутильными и изгибающими напряжениями.

- Вал, подвергаемый растягиванию напряжения

Распадающий напряжение = P/ A

, где A = (π/ 4) x DD

D — диаметр вала в MM

-

- .

подвергается изгибающему моменту

подвергается изгибающему моменту - .

Напряжение изгиба = (Mb x Y)/ I

Где,

Mb = изгибающий момент

Y = D/ 2, где D — диаметр

I = момент инерции = (π x D⁴)/ 64

- Вал, на который действует крутящий момент

Напряжение кручения = Mt x R/ J

Где,

Mt = крутящий момент

R = D006 J 2 = диаметр момент инерции = (π x D⁴)/ 32

2. Расчет вала по принципу жесткости

Трансмиссионный вал считается жестким по жесткости на кручение, если вал не слишком сильно скручивается.

{Mt/J} = {(G x ө)/L}

Где,

Mt = крутящий момент в Н – мм

Дж = полярный момент инерции = (π x D⁴)/ 32

D = диаметр вала в мм

Ө = угол закручивания

G = Модуль жесткости в Н/мм²

Преимущества валов

- Меньшая вероятность заедания.

- Требуют меньше обслуживания по сравнению с цепной системой.

- Обладают высокой прочностью на кручение.

- Имеют высокое значение полярного момента инерции.

- Они очень прочные и с меньшей вероятностью потерпят неудачу.

- Внутренняя форма полого вала полая, поэтому для них требуется меньше материала.

- Полый вал имеет меньший вес по сравнению со сплошным валом при одинаковом значении передачи крутящего момента.

- У них большой радиус вращения.

Недостатки валов

- Из-за неплотного соединения имеют потери мощности.

- Они вибрировали при вращении.

- Создают постоянный шум.

- Высокие затраты на производство и обслуживание.

- Сложный в производстве.

- Изменить скорость вращения вала непросто.

- Из-за механических проблем время простоя увеличивается.

- Масло капает из верхнего вала.

- Использование гибких муфт, таких как муфта с листовой рессорой, может привести к потере скорости между валами.

- Если отказ происходит в валах, то ремонт занимает много времени.

Источник изображения: — rw-couplings

Что это такое, различные типы и применение

| , Liam Cope

На этой странице:

Валы являются чрезвычайно важными механическими компонентами, которые используются в механизмах для передачи мощности. Они используются в сочетании с другими механическими компонентами, такими как шестерни и звездочки, для обеспечения передачи мощности в механической системе. В этой статье мы рассмотрим различные типы валов, что они из себя представляют, где используются валы, а также некоторые виды отказов.

Давайте начнем с того, что на самом деле представляет собой вал.

Что такое вал?

Вал представляет собой механический компонент, передающий вращательное движение и мощность. Обычно он состоит из цилиндрического стержня или стержня, но также может быть изготовлен из стержней другой формы, таких как квадратные или шестиугольные стержни. Валы широко используются в машинах и часто являются одной из наиболее важных частей машины. Они используются для передачи механической энергии от двигателя/двигателя к движущимся компонентам, таким как колеса, шкивы или звездочки. Валы подвергаются нагрузкам, включая изгибающие моменты и напряжения кручения, которые могут привести к выходу из строя валов, если они спроектированы неправильно.

Обычно он состоит из цилиндрического стержня или стержня, но также может быть изготовлен из стержней другой формы, таких как квадратные или шестиугольные стержни. Валы широко используются в машинах и часто являются одной из наиболее важных частей машины. Они используются для передачи механической энергии от двигателя/двигателя к движущимся компонентам, таким как колеса, шкивы или звездочки. Валы подвергаются нагрузкам, включая изгибающие моменты и напряжения кручения, которые могут привести к выходу из строя валов, если они спроектированы неправильно.

Вал

Первичная сторона может быть чем-то вроде электродвигателя, а вторичная сторона может быть чем-то вроде звездочки или шестерни. Вал соединяет первичную сторону со вторичной и передает мощность.

Обычно валы представляют собой цилиндрические стержни, которые могут быть ступенчатыми или иметь одинаковый диаметр от одного конца до другого. Валы, которые имеют только один диаметр по всему валу, намного проще и дешевле производить. Ступенчатые валы предназначены для работы с различными уровнями нагрузки, которые варьируются вдоль вала в механической системе. Некоторые валы также имеют ступеньки, чтобы подшипники не смещались со своего места.

Ступенчатые валы предназначены для работы с различными уровнями нагрузки, которые варьируются вдоль вала в механической системе. Некоторые валы также имеют ступеньки, чтобы подшипники не смещались со своего места.

Какие бывают типы валов?

Существует два основных типа валов, которые используются в машиностроении: трансмиссионные валы и машинные валы.

Трансмиссионные валы

Приводной вал

Приводной вал передает мощность, создаваемую двигателем, на колеса или движущиеся компоненты автомобиля, например. Вал имеет шестерню, которая вращается на обоих концах и соединяется с передней и задней колесной базой. Работа приводного вала заключается в передаче мощности от двигателя через трансмиссию к колесам, которые позволяют машине двигаться.

Промежуточный вал

Промежуточный вал также известен как промежуточный вал, это валы, которые используются в качестве промежуточного передающего компонента. Часто они представляют собой короткую заглушку с опорными подшипниками с обеих сторон.

Карданный вал

Карданный вал был компонентом, который широко использовался до изобретения небольших электродвигателей, которые можно было установить локально на машине или системе. Они использовались для распределения энергии по всему заводу или району, где машины нуждались в энергии. Ряд шестерен, ремней и шкивов использовался для распределения мощности от основной системы, которая могла быть турбиной, ветряной мельницей, паровой машиной или водяным колесом.

Машинные валы

Коленчатый вал

Коленчатый вал — это механический компонент, используемый для преобразования возвратно-поступательного движения во вращательное. Они приводятся в движение кривошипно-шатунным механизмом, состоящим из ряда кривошипов и шатунов. Затем он соединяется с шатунами двигателя.

Где используются валы?

Валы используются в ряде различных механических систем, используемых как в промышленности, так и в бытовой технике. Вот некоторые из наиболее распространенных мест, где используются валы:

- Automotive industry

- Engines

- Inside gearboxes

- Linking gearboxes

- Clocks and watches

- Paper industry

- Pump drives

- Railway applications

- Conveyor systems

- Crane industry

What are shafts made from?

Обычно валы изготавливаются из мягкой стали. Когда высокопрочный вал необходим для применения с более высокой нагрузкой, будет использоваться легированная сталь, такая как никель, никель-хром или хром-ванадий.

Когда высокопрочный вал необходим для применения с более высокой нагрузкой, будет использоваться легированная сталь, такая как никель, никель-хром или хром-ванадий.

Материал, выбранный для конструкции, зависит от области применения. Более прочные материалы, такие как металлы, используются в тех случаях, когда валы передают большой крутящий момент и могут столкнуться с некоторым ударом. Пластик — это еще один материал, который можно использовать для изготовления валов. Обычно они используются в приложениях с малой нагрузкой, не требующих большого крутящего момента.

Каковы преимущества и недостатки использования вала в системе?

Использование механических валов в системах имеет много преимуществ и недостатков. Мы рассмотрим их ниже:

Преимущества

- При использовании вала они не очень легко заклинивают.

- Они требуют меньше обслуживания по сравнению с цепью.

- Вес вала можно уменьшить за счет использования полого вала вместо цельного.

- Валы, как правило, прочные и снижают риск отказа системы из-за поломки деталей.

- Высокая прочность.

- Может поглощать первоначальный удар высокого крутящего момента инерции.

Недостатки

- При использовании муфты с валом происходит некоторая потеря мощности.

- Валы могут создавать высокий уровень вибрации в системе, если они неправильно выровнены.

- Валы могут быть шумными.

- Когда они ломаются или нуждаются в замене, это может быть дорого.

- Время простоя увеличивается при отказе вала в системе или машине.

- Изменение скорости с помощью вала не так просто по сравнению с изменением скорости с помощью шестерен и звездочек.

Что может привести к поломке или поломке вала?

Вал может сломаться или повредиться по-разному. Мы составили список наиболее распространенных причин:

- Удар — внезапный удар механической системы может привести к повреждению приводного вала или вала внутри системы.

Кроме того, если вал слабый и машина или часть оборудования выполняет аварийную остановку, удар может повредить и сломать вал.

Кроме того, если вал слабый и машина или часть оборудования выполняет аварийную остановку, удар может повредить и сломать вал. - Изношенные компоненты – изнашивание механических компонентов может привести к повреждению и детонации других частей системы. Например, если подшипник изнашивается и разрушается. Если бы вал продолжал вращаться в разрушенном подшипнике, это могло бы повредить тело вала и создать слабое место, которое могло бы сломаться при избыточной нагрузке.

- Некачественная партия материала — некоторые партии материала просто не такого хорошего качества, как другие. Если вы замените вал на вал, изготовленный в другое время, качество или класс материала могут быть не такими хорошими. Это может привести к поломке вала и появлению признаков износа гораздо быстрее, чем следовало бы.

- Коррозия – если части механической системы начинают подвергаться коррозии, они становятся слабее и у них появляются слабые места.

Если вал подвергнется коррозии, он станет слабым и может сломаться под большим напряжением.

Если вал подвергнется коррозии, он станет слабым и может сломаться под большим напряжением.

Лиам Коуп

Привет, меня зовут Лиам, я основал Engineer Fix с целью предоставить студентам, инженерам и людям, которые могут быть любопытны, онлайн-ресурс, который может упростить проектирование.

Я работал на различных инженерных должностях, выполняя бесчисленное количество часов механических и электрических работ/проектов. Я также прошел 6-летнее обучение, которое включало повышение квалификации и получение степени HNC в области электротехники.

Валы коробки передач: полное руководство

Передаточный вал представляет собой вращающуюся часть машины, как правило, круглого сечения. Это передает силу или движение от одной части к другой. Другими словами, он передает энергию от той части, которая ее производит, к той, которая ее поглощает. Вал трансмиссии является одной из важнейших частей всех вращающихся механизмов.

В этой статье мы подробно обсудим трансмиссионный вал, как он работает, его типы, функции, длину и материалы. Таким образом, вы можете иметь четкое представление о его функциях и свойствах для использования в производственном процессе.

Таким образом, вы можете иметь четкое представление о его функциях и свойствах для использования в производственном процессе.

Что такое трансмиссионный вал?

Существует много способов генерировать энергию, но иногда бывает трудно производить энергию там, где она необходима, с идеальной величиной и направлением. По этой причине в автомобилях используются трансмиссионный вал и коробка передач. Коробка передач с механической коробкой передач имеет передаточный вал. Для передачи энергии от двигателя к колесам для привода используется коробка передач автомобильной трансмиссии. Во время этой передачи энергии трансмиссионный вал и шестерня снижают мощность до рабочей скорости. Конструкция и технические характеристики трансмиссионного вала имеют большое значение при компоновке трансмиссии автомобиля.

Для чего нужен трансмиссионный вал?

Вал трансмиссии является одним из тех элементов в основных компонентах машины, который обеспечивает ось вращения, колебания и управляет геометрией движения. Он используется в механическом оборудовании различными способами. Вал трансмиссии поддерживается подшипниками и вращает элементы машины, такие как шестерня, маховики, кривошипы и шкивы, для передачи крутящего момента, необходимого двигателю. Вал должен иметь достаточную прочность, чтобы контролировать эти динамические и статические нагрузки.

Он используется в механическом оборудовании различными способами. Вал трансмиссии поддерживается подшипниками и вращает элементы машины, такие как шестерня, маховики, кривошипы и шкивы, для передачи крутящего момента, необходимого двигателю. Вал должен иметь достаточную прочность, чтобы контролировать эти динамические и статические нагрузки.

Валы широко используются в транспортной, аэрокосмической, автомобильной, потребительской, горнодобывающей и промышленной промышленности. Трансмиссионные валы направляют генерируемую силу в широкий спектр оборудования, от автомобилей до самолетов и другой техники.

Как работает трансмиссионный вал?

Вал трансмиссии находится в коробке передач МКПП. Задача трансмиссионного вала — передать высокую мощность автомобильного двигателя на колеса. Вал трансмиссии также снижает скорость, чтобы сделать его совместимым. Коробка передач выполняет этот процесс за счет сложного позиционирования шестерни и валов.

Коленчатый вал двигателя вращается и производит мощность, которая должна пройти через трансмиссию, чтобы достичь колеса. Первой частью, получающей эту энергию, является входной вал, который может включаться и выключаться через муфту. В заднем приводе входной вал расположен параллельно выходному валу и образует единый компонент, иногда называемый главным трансмиссионным валом.

Первой частью, получающей эту энергию, является входной вал, который может включаться и выключаться через муфту. В заднем приводе входной вал расположен параллельно выходному валу и образует единый компонент, иногда называемый главным трансмиссионным валом.

Типы трансмиссионных валов

Главный вал

Главный вал, который иногда называют выходным валом, выходит из задней части трансмиссии. Главный вал и выступы входного вала находятся на одной линии от передней до задней части трансмиссии. Они выглядят как один вал, но это два разных вала. Передняя часть главного вала поддерживается небольшим подшипником сзади входного вала. Главный вал вращается с разной скоростью и обеспечивает необходимый для автомобиля крутящий момент. Это шлицевой вал, поэтому шестерню или синхронизатор можно перемещать для включения и выключения.

A Промежуточный вал

Этот вал расположен параллельно основному валу и приводится в действие первичным валом через шестерню. В базовой конструкции механической коробки передач шестерни трансмиссии постоянно соединены с промежуточным валом и вращаются вместе с ним. Ввод и промежуточный вал — это одно и то же в переднеприводных автомобилях. Он имеет механизм сцепления, который соединяет его с двигателем и передает мощность на выходной вал через шестерню.

В базовой конструкции механической коробки передач шестерни трансмиссии постоянно соединены с промежуточным валом и вращаются вместе с ним. Ввод и промежуточный вал — это одно и то же в переднеприводных автомобилях. Он имеет механизм сцепления, который соединяет его с двигателем и передает мощность на выходной вал через шестерню.

Натяжной вал

Промежуточный вал, также известный как промежуточный вал заднего хода, представляет собой небольшой плоский вал, который реверсирует промежуточную шестерню. Он называется ленивцем, потому что он не играет никакой роли в снижении скорости и увеличении крутящего момента. Его основная цель — изменить направление передачи, что означает изменение направления вращения.

Из чего сделан трансмиссионный вал?

Вал и шестерня имеют зубья, которые помогают соединяться с зубьями другого вала для непрерывной передачи мощности вращения. Инженеры могут сочетать и комбинировать валы и шестерни разных размеров и диаметров, чтобы изменять силу и скорость этих компонентов. Валы изготовлены из мягкой стали. Для высокопрочных валов используется легированная сталь, такая как никелевая, хромоникелевая или хромованадиевая сталь. Валы обычно формируют горячей прокаткой и обрабатывают холодным волочением, токарной обработкой и шлифованием.

Валы изготовлены из мягкой стали. Для высокопрочных валов используется легированная сталь, такая как никелевая, хромоникелевая или хромованадиевая сталь. Валы обычно формируют горячей прокаткой и обрабатывают холодным волочением, токарной обработкой и шлифованием.

Из каких материалов изготавливается трансмиссионный вал?

Материал, используемый для валов, должен обладать следующими свойствами

- Материал должен быть высокопрочным

- Должен обладать свойствами хорошей обрабатываемости (легко поддается механической обработке)

- Должен иметь низкий коэффициент чувствительности (используется пластичный материал, что означает низкую концентрацию напряжений)

- марок 40 С 8, 45 С 8, 50 С 4, 50 С 12.0068

При изготовлении валов 9 следует применять углеродистую сталь

Американское общество машиностроения (ASME) допускает следующие максимальные рабочие напряжения для конструкции трансмиссионных валов

- 112 МПа для валов без учета шпоночных пазов

- 84 МПа для валов с учетом шпоночных пазов

Наиболее часто используемым материалом для изготовления валов силовой передачи являются горячекатаные стальные стержни, низкоуглеродистая сталь или сплав (AISI/SAE 4140, 4340 и 8620).

Какова длина трансмиссионных валов?

Валы коробки передач представлены на рынке в различных размерах, но стандартные размеры указаны ниже.

Приводные валы стандартных размеров или длины (в соответствии с шагами):

- Для шагов 5 мм, 25 – 60 мм.

- Для ступеней 10 мм, 60 – 110 мм.

- Для ступеней 15 мм, 110 – 140 мм.

- Для ступеней 20 мм, 140 – 500 мм.

Идеальная предписанная длина трансмиссионных валов составляет 5 м, 6 м и 7 м.

Диаметр вала является основным фактором, определяющим межосевое расстояние редуктора и, следовательно, его размер. В процессе проектирования прочность и устойчивость к деформации являются ключевыми моментами, которые следует учитывать.

Предлагает ли DEK трансмиссионный вал по индивидуальному заказу?

Технология трансмиссионных валов DEK является образцовой для высокопроизводительных приложений. Наш трансмиссионный вал легкий, а композиты чрезвычайно прочные. Мы создаем трансмиссионные валы по самой точной инженерной технологии, чтобы при необходимости передавать мощность двигателю.

Мы создаем трансмиссионные валы по самой точной инженерной технологии, чтобы при необходимости передавать мощность двигателю.

DEK является одним из ведущих производителей промышленной продукции, прототипов и изготовленных на заказ деталей. DEK поддерживает тесные отношения со своими технологическими партнерами и предоставляет решения для создания прототипов, производства и услуг контрактного производства. Мы чрезвычайно обеспокоены тем, чтобы наши клиенты были довольны нашими высококачественными, экономичными и экологичными продуктами.

Заключение

В этой статье мы подробно обсудили трансмиссионный вал и его типы, функции, материал, из которого он сделан, его механизм и его использование, чтобы дать вам представление о процессе передачи. Итак, теперь у вас достаточно знаний, чтобы сделать правильный выбор вала для вашего проекта трансмиссии.

DEK предлагает лучшие трансмиссионные валы, которые помогают производителям производить мощные двигатели. Разместите свой заказ сегодня в механообрабатывающей и производственной компании DEK и получите товар на месте.

Ходовая (X)

Ходовая (X)

п.

п.

подвергается изгибающему моменту

подвергается изгибающему моменту

Кроме того, если вал слабый и машина или часть оборудования выполняет аварийную остановку, удар может повредить и сломать вал.

Кроме того, если вал слабый и машина или часть оборудования выполняет аварийную остановку, удар может повредить и сломать вал. Если вал подвергнется коррозии, он станет слабым и может сломаться под большим напряжением.

Если вал подвергнется коррозии, он станет слабым и может сломаться под большим напряжением.