Содержание

Как устроены подшипники (скольжения, качения, шариковые, опорный)

Подшипники качения используются в качестве опор механического оборудования наиболее чаще, чем подшипники других типов.

Основа длительной эксплуатации подшипников качения заключается в правильном выборе типа подшипника для конкретных режимов и условий работы подшипниковых узлов оборудования. При этом необходимо учитывать множество факторов. Обоснованность выбора определяется знаниями типов существующих подшипников, их назначением, достоинствами и недостатками, кинематическими и силовыми характеристиками. Насколько точно эти факторы удается учесть, а тем более предвидеть на этапе проектирования подшипниковых узлов механического оборудования, настолько долговечными будут как подшипники, так и оборудование в целом. Однако, правомерна и обратная задача, связанная с неправильным выбором или неопределенностью режимов и условий эксплуатации подшипников качения.

Далее обобщены сведения о назначении и устройстве подшипников, достоинствах и недостатках подшипников качения и скольжения, классификации подшипников. Приведена сравнительная оценка эксплуатационных свойств подшипников качения. Рассмотрены основы расчета кинематических и силовых характеристик подшипников качения, а также их долговечности.

Приведена сравнительная оценка эксплуатационных свойств подшипников качения. Рассмотрены основы расчета кинематических и силовых характеристик подшипников качения, а также их долговечности.

Подшипниках качения: основные понятия

Он необходим, чтобы зафиксировать пространственное положение движущихся комплектующих. При этом способствует вращательному движению, воспринимая и передавая нагрузки от детали, которая находится в движении, к другим конструктивным элементам (шестерни, зубчатые колеса, муфты и т. д.).

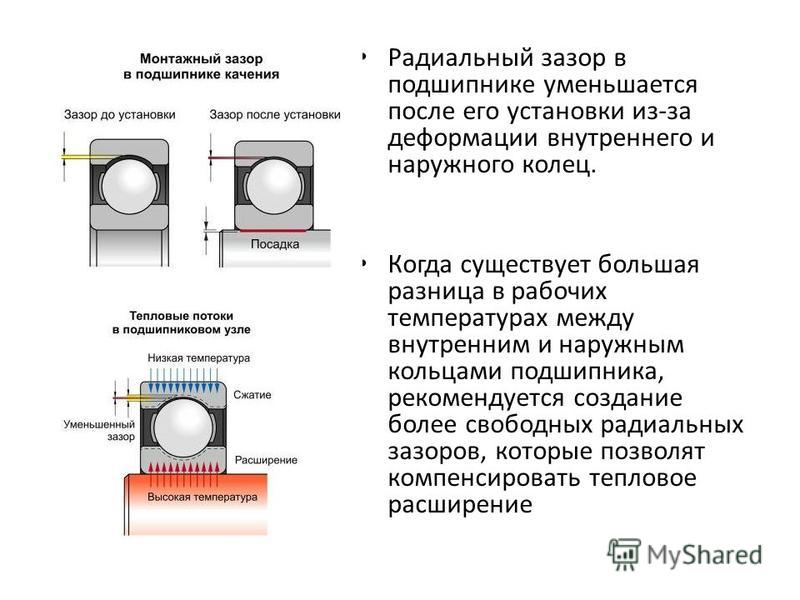

Для этого внутреннее кольцо (обойма) подшипника напрессовывают на цапфу вала и заставляют его вращаться вместе с ней. Наружное остается неподвижным, запрессованным в корпус. Достоинством представленной детали минимальные энергетические потери на трение в ней. В этом ее главное преимущество в сравнении с подшипником скольжения.

Перечень стандартов ISO

МЕЖДУНАРОДНЫЕ СТАНДАРТЫ (СТАНДАРТЫ ISO), ДЕЙСТВУЮЩИЕ ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ, ШАРНИРНЫХ ПОДШИПНИКОВ И ТЕЛ КАЧЕНИЯ.

В данном материале приводится перечень стандартов, разработанных ISO («International Organization for Standardization» — «Международная организация по стандартизации»). Эти стандарты называются международными. В разработке некоторых из них приняли участие специалисты России (Россия — участник секции ISO номер ТК-4 -«Подшипники качения»). В перечень включены действующие стандарты, за исключением стандартов на самолетные подшипники дюймовой размерности. Не приводятся отмененные и замененные стандарты ISO. Несколько стандартов ISO находятся на стадии утверждения, но пока еще являются проектами. Стандарты ISO содержат ценную информацию о подшипниках, обобщающую мировой опыт. Некоторые стандарты ISO являются основой соответствующих ГОСТов и других стандартов более низкого уровня. Однако формально стандарты ISO в России не являются стандартами прямого действия. Перечень составлен по состоянию на 01.01.2005 г.

1. ISO 15 : 1998 Подшипники качения — Радиальные подшипники — Основные размеры, генеральный план.

2. ISO 76 : 1987 Подшипники качения — Статическая грузоподъемность.

3. ISO Amd. 1 76 : 1999 Подшипники качения — Статическая грузоподъемность — Изменение 1.

4. ISO 104 : 2002 Подшипники качения — Упорные подшипники — Основные размеры, генеральный план.

5. ISO 113 : 1999 Подшипники качения — Корпуса на лапах — Основные размеры.

6. ISO 199 : 1997 Подшипники качения — Упорные шариковые подшипники — Допуски.

7. ISO 246 : 1995 Подшипники качения — Роликовые цилиндрические подшипники — Отдельные упорные кольца — Основные размеры.

8. ISO 281 : 1990 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Часть 1 : Методы расчета.

9. ISO Amd. 1 281 : 2000 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Изменение 1. 10. ISO Amd. 2 281 : 2000 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Изменение 2.

11. ISO 355 : 1997 Подшипники качения — Роликовые конические подшипники метрической серии -Основные размеры и обозначения серий.

12. ISO 464 : 1995 Подшипники качения — Радиальные подшипники с упорным пружинным кольцом -Размеры и допуски.

13. ISO 492 : 2002 Подшипники качения — Радиальные подшипники — Допуски.

14. ISO 582 : 1995 Подшипники качения — Максимальные значения размеров фасок.

15. ISO 683-17 : 1999 Стали термообработанные, легированные и быстрорежущие — Часть 17: Стали для шариковых и роликовых подшипников.

16. ISO 1002 : 1983 Подшипники качения — Самолетные подшипники — Характеристики, основные размеры, допуски, оценка грузоподъемности.

17. ISO 1132-1 : 2000 Подшипники качения — Допуски — Часть 1 : Термины и определения.

18. ISO 1132-2 : 2001 Подшипники качения — Допуски — Часть 2: Принципы и методы измерения и контроля.

19. ISO 1206 : 2001 Подшипники роликовые игольчатые — Легкая и средняя серии — Размеры и допуски.

20. ISO 1224 : 1984 Подшипники качения — Приборные прецизионные подшипники.

21. ISO 2982-1 : 1995 Подшипники качения — Комплектующие детали — Часть 1: Конические втулки -Размеры.

22. ISO 2982-2 : 2001 Подшипники качения — Комплектующие детали — Часть 2: Стопорные гайки и стопорные приспособления — Размеры.

23. ISO 3030 : 1996 Подшипники качения — Радиальные игольчатые ролики с сепаратором в сборе -Размеры и допуски.

24. ISO 3031 : 2000 Подшипники роликовые игольчатые — Упорные игольчатые ролики с сепаратором в сборе, упорные шайбы — Размеры и допуски.

25. ISO 3096 : 1996 Подшипники качения — Игольчатые ролики — Размеры и допуски.

26. ISO Cor. 1 3096 : 1999 Подшипники качения — Игольчатые ролики — Размеры и допуски — Техническая поправка 1.

27. ISO 3228 : 1993 Подшипники качения — Литые и штампованные корпуса для вкладышных подшипников.

28. ISO 3245 : 1997 Подшипники качения — Роликовые игольчатые подшипники со штампованным наружным кольцом без внутреннего кольца — Основные размеры и допуски. 29. ISO 3290 : 2001 Подшипники качения — Шарики — Размеры и допуски.

30. ISO 5593 : 1997 Подшипники качения — Словарь.

31. ISO 5753 : 1991 Подшипники качения — Радиальный внутренний зазор.

ISO 5753 : 1991 Подшипники качения — Радиальный внутренний зазор.

32. ISO 5949 : 1983 Стали инструментальные и стали подшипниковые — Микрофотографический метод оценки распределения карбидов с помощью контрольных микрофотоснимков.

33. ISO 6743-2 : 1981 Смазки, промышленные масла и сопутствующие продукты (Класс L) — Классификация -Часть 2: Группа F — Шпиндельные подшипники, подшипники и муфты.

34. ISO 6811 : 1998 Подшипники скольжения сферические — Словарь.

35. ISO Cor. 1 6811 : 1999 Подшипники скольжения сферические — Словарь — Техническая поправка 1.

36. ISO 7063 : 2003 Роликовые игольчатые подшипники — Опорные ролики — Допуски.

37. ISO 7938 : 1986 Авиация — Шариковые подшипники для направляющих роликов тросов управления -Размеры и нагрузки.

38. ISO 7939 : 1988 Авиация — Неметаллические направляющие ролики с шариковыми подшипниками для тросов управления — Размеры и нагрузки.

39. ISO ISO 8443 : 1999 8826-1 : 1989 Подшипники качения — Радиальные шариковые подшипники с бортом на наружном кольце — Размеры борта. Технические чертежи — Подшипники качения — Часть 1 : Общее упрощенное изображение.

Технические чертежи — Подшипники качения — Часть 1 : Общее упрощенное изображение.

40. ISO 8826-2 : 1994 Технические чертежи — Подшипники качения — Часть 2: Детализированное упрощенное изображение.

41. ISO 9628 : 1992 Подшипники качения — Вкладышные подшипники и эксцентрические стопорные кольца.

42. ISO 9758 : 2000 Авиация и космос — Вилкообразные наконечники стальные, с резьбой, для подшипников качения, для тросов управления самолетами — Размеры и нагрузки.

43. ISO 9760 : 2000 Авиация и космос — Вилкообразные наконечники из нержавеющей стали для подшипников качения, для тросов управления самолетами — Размеры и нагрузки.

44. ISO 10285 : 1992 Подшипники качения — Подшипники линейного перемещения — Шариковые рециркулирующие подшипники втулочного типа — Метрическая серия.

45. ISO 10317 : 1992 Подшипники качения — Конические роликовые подшипники — Система обозначений.

46. ISO/TR 10657 : 1991 Пояснительная записка к ISO 76.

47. ISO 10792-1 : 1995 Авиация и космос — Самолетные сферические подшипники скольжения из нержавеющей стали с самосмазывающейся прокладкой — Часть 1 : Метрическая серия.

48. ISO 10792-3 : 1995 Авиация и космос — Самолетные сферические подшипники скольжения из нержавеющей стали с самосмазывающейся прокладкой — Часть 3: Технические условия.

49. ISO 12043 : 1995 Подшипники качения — Однорядные цилиндрические роликовые подшипники — Размеры фасок для колец со скошенным и направляющими бортами.

50. ISO 12044 : 1995 Подшипники качения — Однорядные радиально-упорные шариковые подшипники -Размеры фасок со стороны ненагруженного торца наружного кольца.

51. ISO 12240-1 : 1998 Сферические подшипники скольжения — Часть 1 : Радиальные сферические подшипники скольжения.

52. ISO 12240-2 : 1998 Сферические подшипники скольжения — Часть 2: Радиально-упорные сферические подшипники скольжения.

53. ISO 12240-3 : 1998 Сферические подшипники скольжения — Часть 3. Упорно-радиальные подшипники скольжения.

54. ISO 12240-4 : 1998 Сферические подшипники скольжения — Часть 4. Хвостовики сферических подшипников скольжения.

55. ISO Cor. 1 12240-4 : 1999 Сферические подшипники скольжения — Часть 4. Хвостовики сферических подшипников скольжения — Техническая поправка 1 .

1 12240-4 : 1999 Сферические подшипники скольжения — Часть 4. Хвостовики сферических подшипников скольжения — Техническая поправка 1 .

56. ISO 13012 : 1998 Подшипники качения — Подшипники качения линейного перемещения — Шариковые линейные рециркулирующие подшипники — Втулочный тип — Принадлежности.

57. ISO Cor. 1 13012 : 1999 Подшипники качения — Подшипники качения линейного перемещения — Шариковые линейные рециркулирующие подшипники — Втулочный тип — Принадлежности -Техническая поправка 1 .

58. ISO 13411 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники и игольчатые опорные ролики — Технические условия.

59. ISO 13416 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники — Опорные ролики для скобы, однорядные, с уплотнениями — Метрическая серия.

60. ISO 13417 : 1997 Авиация и космос — Самолетные роликовые игольчатые подшипники — Опорные ролики с хвостовиком, однорядные, с уплотнениями — Метрическая серия.

61. ISO 13790-1 : 2004 Подшипники качения — Подшипники качения линейного перемещения — Часть 1 : Номинальная расчетная динамическая грузоподъемность и расчетная долговечность.

62. ISO 14190 : 1998 Авиация и космос — Самолетные подшипники качения: шариковые и сферические роликовые — Технические требования. 63. ISO 14191 : 1998 Авиация и космос — Самолетные однорядные роликовые сферические самоустанавливающиеся подшипники качения, серии диаметров 3 и 4 -Метрическая серия.

64. ISO 14192 : 1898 Авиация и космос — Самолетные однорядные роликовые сферические самоустанавливающиеся подшипники качения с защитной шайбой, для умеренного режима работы — Метрическая серия.

65. ISO 14195 : 1998 Авиация и космос — Самолетные двухрядные роликовые сферические самоустанавливающиеся подшипники качения, с уплотнением, для трубовидных деталей с высоким сопротивлением кручению, для легкого режима работы -Метрическая серия.

66. ISO 14201 : 1998 Авиация и космос — Самолетные двухрядные шариковые самоустанавливающиеся подшипники качения, серия диаметров 2 — Метрическая серия.

67. ISO 14202 : 1998 Авиация и космос — Самолетные шариковые подшипники качения, жесткие, серии диаметров 0 и 2 — Метрическая серия.

68. ISO 14203 : 1998 Авиация и космос — Самолетные однорядные шариковые подшипники качения, несамоустанавливающиеся, жесткие, серии диаметров 8 и 9 — Метрическая серия.

69. ISO 14204 : 1998 Авиация и космос — Самолетные двухрядные шариковые подшипники качения, несамоустанавливающиеся, жесткие, серия диаметров 0 — Метрическая серия.

70. ISO 14728-1 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 1 : Шариковые линейные рециркулирующие подшипники.

71. ISO 14728-2 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 2: Шариковые линейные рециркулирующие подшипники с профильными направляющими.

72. ISO 14728-2 : 2004 Линейные подшипники — Динамическая и статическая расчетная грузоподъемность -Часть 2: Шариковые линейные рециркулирующие подшипники с профильными направляющими.

73. ISO 15241 2001 Подшипники качения — Символы и величины.

74. ISO 15242-1 2004 Подшипники качения — Методы измерения вибрации — Часть 1 : Основные положения.

75. ISO 15242-2 2004 Подшипники качения — Методы измерения вибрации — Часть 2: Радиальные шариковые подшипники с цилиндрическими отверстием и наружной поверхностью.

76. ISO 15243 2004 Подшипники качения — Повреждения и отказы — Термины, характеристики и причины.

77. ISO 15312 2003 Подшипники качения -Допустимая тепловая скорость — Расчет и коэффициенты.

78. ISO/TS 16799 1999 Подшипники качения — Динамическая расчетная грузоподъемность и расчетный ресурс — Нарушение непрерывности в расчете базовой динамической грузоподъемности.

79. ISO 21107 : 2004 Подшипники качения и сферические подшипники скольжения — Структура поиска для электронных баз данных — Характеристики и рабочие критерии, идентифицируемые по словарю признаков.

80. ИСО 1132-1:2000 Подшипники качения. Допуски. Часть 1. Термины и определения.

90. ИСО 1132-2:2001 Подшипники качения. Допуски. Часть 2. Принципы и методы измерения и контроля.

91. ИСО 12240-1:1998 Сферические подшипники скольжения. Часть 1. Радиальные сферические подшипники скольжения.

Часть 1. Радиальные сферические подшипники скольжения.

92. ИСО 12240-2: 1998 Сферические подшипники скольжения. Часть 2. Радиально-упорные сферические подшипники скольжения.

93. ИСО 12240-3:1998 Сферические подшипники скольжения. Часть 3. Упорно-радиальные сферические подшипники скольжения.

94. ИСО 12240-4:1998 (с поправкой) Сферические подшипники скольжения. Часть 4. Хвостовики сферических подшипников скольжения.

95. ИСО 199:1997 Подшипники качения. Упорные шариковые подшипники. Допуски.

96. ИСО 492:2002 Подшипники качения. Радиальные подшипники. Допуски.

97. ИСО 5753:1991 Подшипники качения. Радиальный внутренний зазор.

98. ИСО 76:1987 (с поправкой 1:1999) Подшипники качения. Статическая грузоподъемность.

99. ИСО 15242-4 Подшипники качения. Методы измерения вибрации. Радиальные цилиндрические роликовые подшипники с цилиндрической внутренней и наружной поверхностью.

100. ИСО 15242-1:2004(Р) Подшипники качения. Методы измерения вибрации. Часть 1: Основные положения.

Часть 1: Основные положения.

101. ИСО 15242-2:2004(Р) Подшипники качения. Методы измерения вибрации. Часть 2: Радиальные и радиально-упорные шариковые подшипники с цилиндрическим отверстием и цилиндрической наружной поверхностью.

102. ИСО 15242-3:2006(Р) Подшипники качения. Методы измерения вибрации. Часть 3: Радиальные сферические и конические роликовые подшипники с цилиндрической внутренней и наружной поверхностью.

По материалам Википедии

Устройство подшипника качения

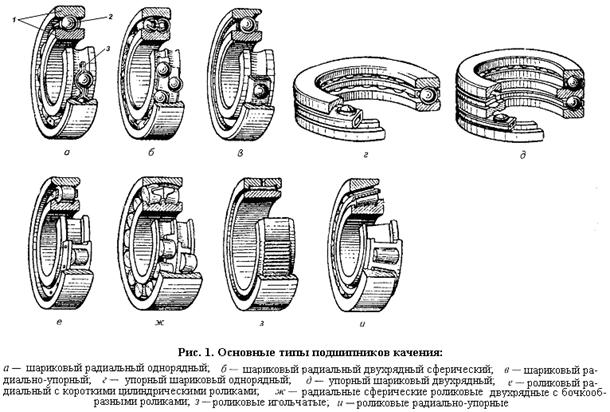

Конструкция подшипника качения следующая. Чаще всего он составлен из пары колец (обойм) – внешнего и внутреннего, тел качения разной конфигурации (шарики, ролики) и сепаратора. От последнего зависит ресурс работы, который завершается после начала разрушения его перемычек. Он нужен для сохранения постоянной дистанции между шариками и направления движения, а также их фиксации в кольцах. У радиальных подшипников во внешней поверхности внутреннего кольца и внутренней (для наружной обоймы) выполнены кольцевые пазы. Для упорных их делают на торцах обойм. Это беговые дорожки. В сечении они повторяют форму тела качения и направляют их движение.

Для упорных их делают на торцах обойм. Это беговые дорожки. В сечении они повторяют форму тела качения и направляют их движение.

Основным конструкционным материалом для указанных деталей является сталь с повышенным содержанием хрома или другими свойствами. Последние определяются условиями эксплуатации подшипниковых узлов. Встречаются комбинированные (гибридные) исполнения, когда ролики, шарики или сепараторы выполняют из пластмасс (полиамид) или композитной керамики.

Структура

Когда человечество столкнулось с проблемой перетирания осей от долгой эксплуатации, то «пытливые» умы предков начали работать над этой задачей. Первым прототипом конструкции, облегчающей глоссирование, стала втулка из материала с малым трением, набитая смазкой. Сегодня принципиальное строение не изменилась. Только стали применять более современные материалы, такие как: керамика, бронзовые сплавы, полимеры.

Для облегчения движения вала в 1780 году в Великобритании впервые были применены шары. Это был аналог опорного шарикового механизма, который сохранился в первозданном виде до сегодняшнего дня.

Это был аналог опорного шарикового механизма, который сохранился в первозданном виде до сегодняшнего дня.

Виды подшипников качения

Основной особенностью, по которой подшипники отличаются друг от друга, является форма тел качения – шарики либо ролики (конические, цилиндрические, игольчатые, бочкообразные и витые). В зависимости от этого их называют роликовыми или шариковыми.

Они выпускаются по 5-и классам точности:

• 2 – сверхвысокий; • 4 – особо высокий; • 5 – высокий; • 6 – повышенный; • 0 – нормальный.

Существуют подшипники без сепараторов с большим (чем обычно) количеством тел качения. Их грузоподъемность выше, а допустимые обороты существенно ниже, чем у стандартных. Этот тип применяют, когда надо уменьшить диаметральный размер узла вращения. Существуют и так называемые насыпные (без колец), в которых шарики можно легко заменить. Иногда в конструкцию добавляют торцевые защитные крышки. Они предохраняют все внутренние элементы и смазку от попадания загрязнений. Такой закрытый подшипник не нужно обслуживать во время эксплуатации.

Такой закрытый подшипник не нужно обслуживать во время эксплуатации.

Шарикоподшипники радиальные однорядные

Самая популярная разновидность подшипников качения. Часто используются в конструкциях самой разнообразной аппаратуры. В ее числе валики картонных машин, редукторы, электромоторы. Используются для противодействия радиальным нагрузкам, но могут быть готовы также к восприятию двусторонних осевых нагрузок. Часто их используют исключительно для осевых нагрузок, в особенности если число оборотов вала велико и упорные подшипники использовать нельзя. Если радиальный зазор увеличивается, то возможности осевой грузоподъемности подшипника также становятся больше, поскольку в этой ситуации подшипники обретают характеристики радиально-упорных. Возможна работа подшипников, в случае если относительный перекос внутреннего и наружного колец не больше 20°.

Что касается корпуса подшипников качения, то выполняется он чаще всего из серого чугуна. Материалом для сепараторов подшипников однорядных является стальная штамповка или антифрикционные материалы типа текстолита, латуни, бронзы, дюралюминия. В последние время для производства сепараторов используют полиамидные смолы. Если подшипники имеют высокий класс точности и массивные точеные сепараторы, центровка которых происходит по наружному кольцу при использовании эффективных режимов смазки, тогда возможна их работа даже на скоростях вращения, которые превосходят предельные, описанные в справочниках.

В последние время для производства сепараторов используют полиамидные смолы. Если подшипники имеют высокий класс точности и массивные точеные сепараторы, центровка которых происходит по наружному кольцу при использовании эффективных режимов смазки, тогда возможна их работа даже на скоростях вращения, которые превосходят предельные, описанные в справочниках.

Конструктивные виды радиальных подшипников однорядных:

- имеющие одну защитную шайбу;

- имеющие две защитных шайбы;

- имеющие канавку на наружном кольце и установочное кольцо;

- имеющие установочное кольцо и защитную шайбу;

- имеющие одностороннее и двустороннее уплотнение;

- имеющие канавку для ввода шариков без сепаратора.

Классификация подшипников

По количеству рядов тел качения подшипники бывают одно-, двух- или четырехрядными. Выпускаются также самоустанавливающиеся шарикоподшипники. Их внутренняя обойма имеет небольшое сферическое смещение. Благодаря этому можно устранить угловые (до 3о) перекосы осей сопряженных валов. Эта величина не превышает десятых долей градуса, если самоцентровка не предусмотрена конструкцией.

Эта величина не превышает десятых долей градуса, если самоцентровка не предусмотрена конструкцией.

Различают следующие виды усилий, которые испытывают опоры:

• осевое, направленное вдоль оси вращения. • радиальное, действующее на ось перпендикулярно.

В зависимости от того, какое направление имеет сила, которую надо скомпенсировать в первую очередь, имеются следующие виды подшипников – упорные, радиальные и их упорно-радиальная и радиально-упорная разновидности. Наконец, в зависимости от наружного диаметра подшипника (при одном внутреннем), они бывают 5-и серий – тяжелая, средняя, легкая, особо- и сверхлегкая. А по ширине обоймы – нормальные, узкие, широкие и особо широкие.

Маркировка и размеры по ГОСТу

Требования к узлам и деталям формулирует ГОСТ. Подшипники качения описывает ГОСТ 520-2002.

В основу условных обозначений легли следующие их параметры:

- диаметр, который имеет отверстие подшипников;

- серии ширин (или высот) и серии диаметров;

- типы подшипников;

- техническая реализация.

Как правильно по маркировке определить размеры подшипников качения? Таблица обозначений поможет справиться с этой задачей.

Все приведенные выше параметры обозначаются знаками (или цифрами). То, из каких цифр состоит маркировка подшипника, зависит от занимаемых ими мест в его условном обозначении, если читать слева направо:

ГОСТ для подшипников скольжения

| Первая и вторая цифры обозначают диаметр отверстия (если речь идет о диаметре отверстия больше или равном 10 мм). |

| Третья цифра указывает серию диаметров. |

| Четвертая цифра определяет тип подшипника. |

| Пятая и шестая цифры дают представление о конструктивном исполнении. |

| Седьмая цифра указывает серию ширин (или высот). |

Применение подшипников качения

Применение подшипников качения определяют производства, выпускающие оборудование с вращающимися деталями. К ним относятся в первую очередь все виды машиностроения – металлургическое, пищевое, горное, транспортное (автомобили, суда, летательные аппараты), дорожно-строительное и энергетическое (двигатели, турбины, компрессоры, вентиляторы и кондиционеры). Используют их в процессе изготовления бытовой техники (стиральные, посудомоечные, швейные машины, морозильники и холодильники) и микроэлектроники (персональные компьютеры, ноутбуки, DVD-проигрыватели и т. д.).

Используют их в процессе изготовления бытовой техники (стиральные, посудомоечные, швейные машины, морозильники и холодильники) и микроэлектроники (персональные компьютеры, ноутбуки, DVD-проигрыватели и т. д.).

Спрос в мире на эту продукцию постоянно увеличивается. Ведущие мировые производители подшипников качения – компании SKF (Швеция), American Roller Bearing и Boston Gear LLC (США), FAG (Германия), NTN (Япония), а также Вологодский, Курский (РФ) и многие другие подшипниковые заводы.

Расчет

Расчет подшипников качения на долговечность производится по методу усталостного выкрашивания и на предупреждение пластических деформаций.

Для постоянного режима эти конструктивные элементы рассчитываются по эквивалентной динамической нагрузке с учетом характера и направления сил, действующих на узел. Эквивалентная нагрузка принимается такой, которая обеспечивает тот же срок службы, что и в условиях реальных нагрузок.

Грузоподъемность подшипников характеризуют такие параметры, как базовая динамическая грузоподъемность С и базовая статическая грузоподъемность С0. Первая — радиальная или осевая нагрузка, выдерживаемая при сроке службы в 1 миллион оборотов. Базовая долговечность – долговечность в условиях надежности 90%.

Первая — радиальная или осевая нагрузка, выдерживаемая при сроке службы в 1 миллион оборотов. Базовая долговечность – долговечность в условиях надежности 90%.

Расчетную долговечность можно определить как число оборотов в миллионах или часы работы, если в результате на поверхностях 90% деталей партии нет свидетельств усталости металла в виде отслаивания или выкрашивания.

Как устроены и как работают подшипники скольжения, какие виды существуют

Существует два основных вида подшипников – скольжения и качения. Их главное отличие заключается в принципе движения компонентов узла относительно друг друга. В одной разновидности деталей действует принцип скольжения, а в другой – принцип качения.

Как устроен подшипник скольжения

В этих моделях процесс трения осуществляется посредством скольжения, что достигается за счет конструкции изделия. Они изготавливаются из сплава свинца и олова, в который добавлен никель, медь и сурьма.

Корпус изделия оснащен отверстием цилиндрической формы. Внутри него помещается втулка и устройство для смазывания. Между корпусом и втулкой есть зазор, который заполняется смазкой. Благодаря этому движение проходит легко и быстро, практически не встречая сопротивления.

Внутри него помещается втулка и устройство для смазывания. Между корпусом и втулкой есть зазор, который заполняется смазкой. Благодаря этому движение проходит легко и быстро, практически не встречая сопротивления.

Втулка может быть опорной и упорно-опорной. Первый вариант отличается стандартной конструкцией, а второй комплектуется упором из бронзы со специальной заливкой. Именно упор как раз и помогает подшипнику выдерживать повышенные осевые нагрузки.

В деталях есть система самосмазывания, которая обеспечивает непрерывную подачу смазки. Когда ее недостаточно, изделие может перегреться и сломаться. Система выполнена из пористого материала, пропитанного маслом. Во время нагревания выделяется смазка, а когда подшипник остывает после завершения работы, то она впитывается назад.

Как действуют подшипники скольжения

В основе их работы лежит движение двух взаимодействующих поверхностей, одна из которых находится в статичном состоянии, а вторая вращается. За счет специального желоба, наполненного смазкой, эти две поверхности скользят навстречу друг другу.

Изделия могут быть гидродинамическими и гидростатическими в зависимости от вида смазывающего материала. В первом случае детали работают на основе системы самосмазывания. А во втором смазка подается с внешней стороны при помощи гидравлического насоса.

Разновидности подшипников скольжения

Есть несколько категорий, по которым классифицируются эти изделия.

По конструкции:

- разъемные, которые состоят из крышки и корпуса;

- встроенные, которые являются одним целым со станиной или рамой оборудования;

- неразъемные, или втулочные.

По типу воспринимаемой нагрузки детали могут быть радиальными, осевыми и радиально-упорными.

Также есть регулируемые и нерегулируемые модели, с одним или несколькими масляными клапанами.

Преимущества и недостатки изделий

Итак, после того как мы разобрались, из чего состоит подшипник скольжения, как он работает и каких видов бывает, можно перейти к разбору положительных и отрицательных свойств этого типа деталей.

Достоинства подшипников скольжения:

- Они отличаются простой конструкцией и довольно небольшой стоимостью изготовления. Так, для малонагруженных и тихоходных механизмов эти детали могут быть выполнены в виде обыкновенной втулки.

- Могут работать в условиях серьезной динамической нагрузки (вибрационных и ударных). Все это благодаря рабочей поверхности большой площади и наличию масляного слоя между вкладышем и валом.

- Есть возможность регулировки зазора и точной установки геометрической оси вала.

- Практически бесшумная работа даже на высоких скоростях.

- Бесперебойная работа в высокоскоростных приводах (если сравнивать с деталями качения, то они в таких механизмах будут гораздо менее долговечны).

Но как бы ни были хороши эти изделия, недостатки у них тоже есть:

- необходимость постоянного контроля за смазкой;

- высокие эксплуатационные затраты;

- необходимость в использовании высококачественного и чистого смазочного материала;

- значительные потери на трение при пуске;

- неравномерный износ самого изделия и цапфы.

Подшипники скольжения – это детали, которые имеют немало модификаций и используются в коленчатых и высокоскоростных валах, а также бытовой технике, двигателях внутреннего сгорания и т.д. С применением качественной смазки они прослужат долгое время и сделают работу оборудования максимально эффективным. Широкий ассортимент продукции гарантирует, что у нас вы сможете заказать подшипник необходимой модели.

Как работают подшипники | Plant Engineering

Благодаря подшипнику многие машины, которые мы используем каждый день, становятся возможными. Без подшипников мы бы постоянно заменяли детали, которые изнашиваются от трения.

Предметы катятся легче, чем скользят. Колеса вашего автомобиля похожи на большие подшипники. Если бы у вас было что-то вроде лыж вместо колес, вашу машину было бы гораздо труднее толкать по дороге.

Когда объекты скользят, трение между ними вызывает силу, которая замедляет их. Но если две поверхности могут катиться друг по другу, трение значительно снижается.

Подшипники уменьшают трение за счет гладких шариков или роликов, а также гладких внутренних и внешних поверхностей, по которым шарики могут катиться. Эти шарики или ролики «несут» нагрузку, позволяя устройству плавно вращаться.

Нагрузки на подшипники

Подшипники обычно испытывают два вида нагрузки — радиальную и осевую. В зависимости от того, где используется подшипник, он может испытывать радиальную нагрузку, осевую нагрузку или их комбинацию.

Подшипники в комбинации электродвигателя и шкива воспринимают только радиальную нагрузку. Большая часть нагрузки приходится на натяжение ремня, соединяющего шкивы.

Подшипники в барных стульях и ленивых Сюзанах полностью нагружены. Вся нагрузка исходит от веса предметов.

Подшипник в ступице автомобильного колеса должен выдерживать как радиальные, так и осевые нагрузки. Радиальная нагрузка исходит от веса автомобиля; осевая нагрузка исходит от угловых сил, когда вы входите в поворот.

Шариковые подшипники

Шариковые подшипники являются наиболее распространенным типом подшипников (см. рисунок). Эти подшипники могут выдерживать как радиальные, так и осевые нагрузки и обычно применяются в тех случаях, когда нагрузка относительно мала.

рисунок). Эти подшипники могут выдерживать как радиальные, так и осевые нагрузки и обычно применяются в тех случаях, когда нагрузка относительно мала.

В шарикоподшипнике нагрузка передается от наружного кольца к шарикам и от шариков к внутреннему кольцу. Поскольку мяч является сферой, он контактирует с внутренней и внешней обоймой только в точке, что помогает ему плавно вращаться. Но это также означает, что площадь контакта с такой нагрузкой невелика. Если подшипник перегружен, шарики могут деформироваться или треснуть, что приведет к разрушению подшипника.

Роликовые подшипники

Роликовые подшипники используются в таких устройствах, как ролики конвейерных лент, где они должны воспринимать большие радиальные нагрузки. В этих подшипниках ролик представляет собой цилиндр. Контакт между внутренней и внешней расой представляет собой линию, а не точку. Это распределяет нагрузку по большей площади, позволяя подшипнику выдерживать гораздо большие нагрузки, чем шариковый подшипник. Однако этот тип подшипника не предназначен для восприятия осевых нагрузок.

Однако этот тип подшипника не предназначен для восприятия осевых нагрузок.

Игольчатый подшипник представляет собой разновидность роликового подшипника. В нем используются цилиндры, представляющие собой ролики очень малого диаметра. Это позволяет подшипнику поместиться в труднодоступных местах.

Шариковый упорный подшипник

Шариковые упорные подшипники в основном используются для низкоскоростных применений и не могут выдерживать большие радиальные нагрузки. Этот тип подшипника используется в вращающихся стульях и небольших ручных инструментах.

Упорный роликовый подшипник

Упорный роликовый подшипник может выдерживать большие осевые нагрузки. Они часто встречаются в зубчатых передачах автомобильных трансмиссий между шестернями и между корпусом и вращающимися валами. Косозубые шестерни, используемые в большинстве трансмиссий, имеют угловые зубья. Это вызывает осевую нагрузку, которая должна поддерживаться подшипником.

Конические роликоподшипники

Конические роликоподшипники могут выдерживать большие радиальные и осевые нагрузки. Они используются в автомобильных ступицах, где они обычно устанавливаются парами, обращенными в противоположные стороны, поэтому они могут выдерживать тягу в обоих направлениях.

Они используются в автомобильных ступицах, где они обычно устанавливаются парами, обращенными в противоположные стороны, поэтому они могут выдерживать тягу в обоих направлениях.

Магнитные подшипники

В некоторых высокоскоростных устройствах, таких как передовые системы накопления энергии маховика, используются магнитные подшипники. Эти подшипники позволяют маховику плавать в магнитном поле, создаваемом подшипником.

Некоторые маховики работают со скоростью около 50 000 об/мин. Шариковые или роликовые подшипники расплавятся или взорвутся на таких скоростях. Магнитные подшипники не имеют движущихся частей. Они могут справиться с этими невероятными скоростями.

Есть ли у вас опыт и знания по темам, упомянутым в этом содержании? Вам следует подумать о том, чтобы внести свой вклад в нашу редакционную команду CFE Media и получить признание, которого вы и ваша компания заслуживаете. Нажмите здесь, чтобы начать этот процесс.

Superior Bearing & Supply — производитель и оптовый дистрибьютор подшипников, наконечников тяг и сальников

Как работают подшипники

Вы когда-нибудь задумывались, как такие вещи, как колеса роликовых коньков и электродвигатели , вращаются так плавно и тихо? Ответ можно найти в аккуратной маленькой машине под названием подшипник.

Благодаря подшипнику многие механизмы, которыми мы пользуемся каждый день, становятся возможными. Без подшипников мы бы постоянно заменяли детали, которые изнашиваются от трения. В этой статье мы узнаем, как работают подшипники, рассмотрим некоторые виды подшипников и объясним их обычное использование, а также рассмотрим некоторые другие интересные области применения подшипников.

Основы

Концепция подшипника очень проста: вещи лучше катятся, чем скользят. Колеса вашего автомобиля похожи на большие подшипники. Если бы у вас было что-то вроде лыж вместо колес, вашей машине было бы намного сложнее толкать по дороге.

Это потому, что когда предметы скользят, трение между ними вызывает силу, которая замедляет их. Но если две поверхности могут катиться друг по другу, трение значительно снижается.

Подшипники уменьшают трение за счет гладких металлических шариков или роликов, а также гладкой внутренней и внешней металлических поверхностей, по которым катятся шарики. Эти шарики или ролики «несут» нагрузку, позволяя устройству плавно вращаться.

Эти шарики или ролики «несут» нагрузку, позволяя устройству плавно вращаться.

Нагрузки на подшипники

Подшипники, как правило, должны выдерживать два вида нагрузок радиальный и упорный . В зависимости от того, где используется подшипник, он может воспринимать всю радиальную нагрузку, всю осевую нагрузку или их комбинацию.

Подшипники в электродвигателе и шкиве на фото с правой стороны только радиальная нагрузка. В этом случае большая часть нагрузки приходится на натяжение ремня, соединяющего два шкива. |

Этот подшипник справа похож на тот, что в барном стуле. Нагружается он чисто по тяге, и вся нагрузка идет от веса человека, сидящего на табуретке. |

Вышеупомянутый подшипник похож на тот, что находится во ступице автомобильного колеса. |

Типы подшипников

Существует много типов подшипников, каждый из которых используется для разных целей. К ним относятся шариковые подшипники, роликовые подшипники, упорные шариковые подшипники, упорные роликовые подшипники и конические упорные роликовые подшипники.

Шариковые подшипники, , как показано слева, вероятно, являются наиболее распространенным типом подшипников. Они есть везде, от роликовых коньков до жестких дисков. Эти подшипники могут выдерживать как радиальные, так и осевые нагрузки и обычно применяются в тех случаях, когда нагрузка относительно мала. В шарикоподшипнике нагрузка передается от наружного кольца к шарику и от шарика к внутреннему кольцу. |

Роликовые подшипники, , подобные показанному справа, используются в таких устройствах, как ролики конвейерной ленты, где они должны выдерживать большие радиальные нагрузки. В этих подшипниках ролик представляет собой цилиндр, поэтому контакт между внутренней и внешней обоймами представляет собой не точку, а линию. Это распределяет нагрузку по большей площади, позволяя подшипнику выдерживать гораздо большие нагрузки, чем шариковый подшипник. Однако этот тип подшипника не рассчитан на большую осевую нагрузку. Вариант этого типа подшипника, называемый игольчатым роликоподшипником , использует цилиндры очень малого диаметра. |

Шариковые упорные подшипники, подобные показанному слева, в основном используются для низкоскоростных применений и не могут выдерживать большие радиальные нагрузки. Этот тип подшипника используется в барных стульях и проигрывателях Lazy Susan. |

Упорные роликовые подшипники, подобные показанному справа, могут выдерживать большие осевые нагрузки. Они часто встречаются в зубчатых передачах, таких как автомобильные трансмиссии, между шестернями, а также между корпусом и вращающимися валами. Косозубые шестерни, используемые в большинстве трансмиссий, имеют угловые зубья, что создает осевую нагрузку, которую должен поддерживать подшипник. |

Конические роликоподшипники могут выдерживать большие радиальные и осевые нагрузки.  |

Этот подшипник должен выдерживать как радиальную нагрузку, так и осевую нагрузку. Радиальная нагрузка исходит от веса автомобиля, осевая нагрузка исходит от угловых сил, возникающих при прохождении поворота.

Этот подшипник должен выдерживать как радиальную нагрузку, так и осевую нагрузку. Радиальная нагрузка исходит от веса автомобиля, осевая нагрузка исходит от угловых сил, возникающих при прохождении поворота.