Содержание

Подшипники качения установка| Правильный монтаж

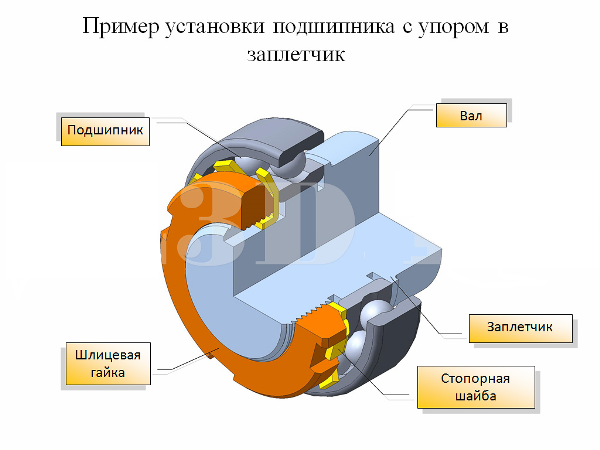

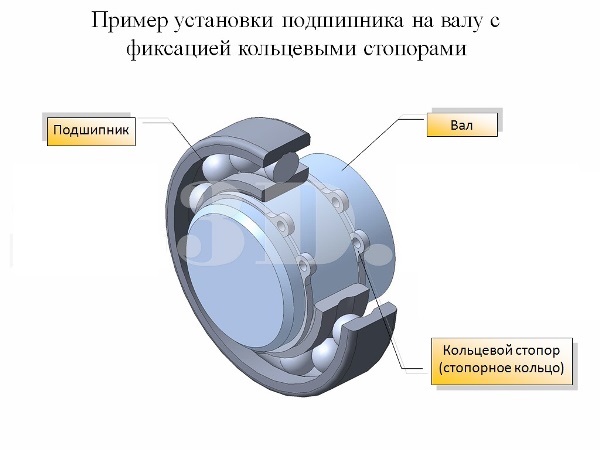

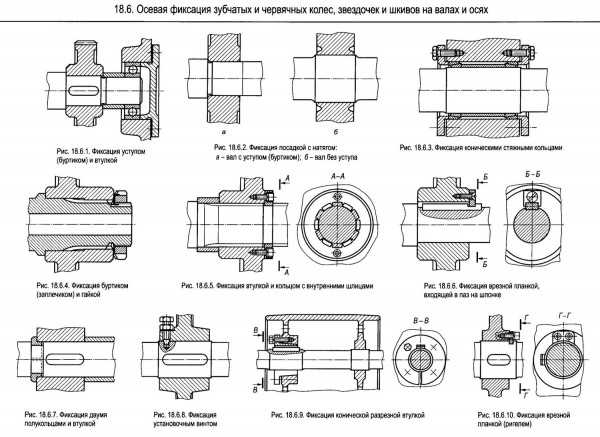

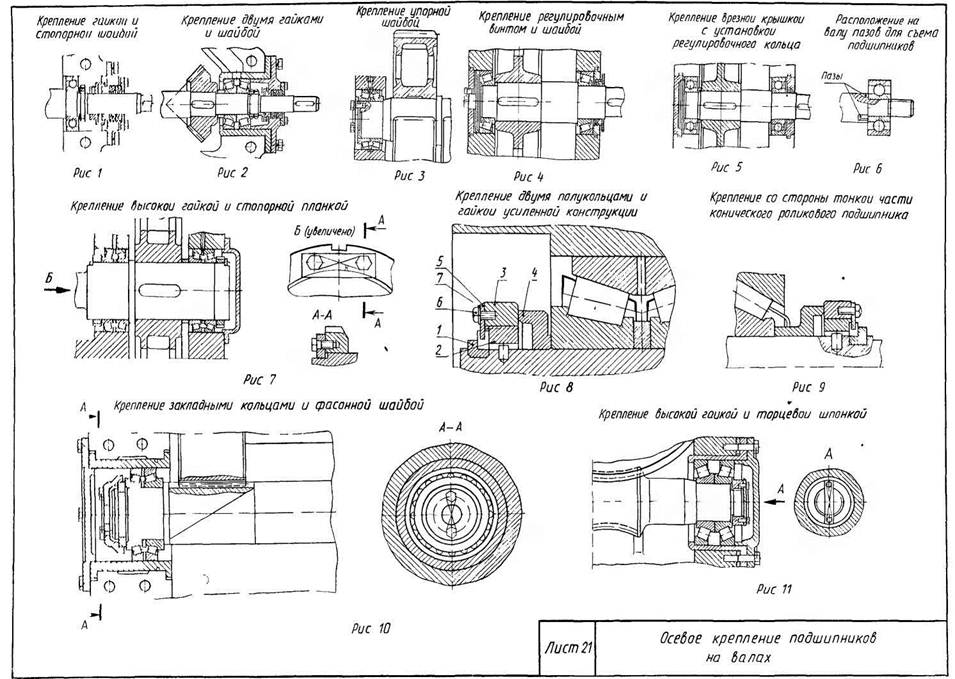

Конструкция подшипников качения предусматривает простой монтаж и демонтаж узла, в случае соблюдения технологии процесса и использования специальной оснастки. Подшипники, для установки которых требуется натяг, монтируются на вал и в корпус заранее. Все соединения в этом случае выполняются по предусмотренным производителем посадочным поясам, имеющим определенные зазоры. Следует также учитывать, что установка подшипника с натягом одновременно на вал и в корпус делает сборку более сложной и трудоемкой. В тех случаях, если посадка имеет зазоры и то установку обычно сопровождают осевой затяжкой обойм. Существует несколько простых способов сборки, с которыми концевой подшипниковый узел закрепляется на валу и в посадочном месте на корпусе при помощи кольцевых стопоров.

Навигация по статье

Осевая сборка

Монтаж концевых подшипников

Радиальная сборка

Парные установки

Самоустанавливающиеся подшипники

Установка на вал самоустанавливающихся подшипников

Осевая сборка

Способ №1. Установка подшипника качения на вал осуществляется до монтажа в корпус. При этом способе сборки опорный узел надевают на вал и фиксируют в проектном положении буртиком с одной стороны и стопором кольцевого типа с другой. После этого вал в сборе с опорой вводят в проем корпуса, пока он не упрется в кольцевой стопор, который был установлен в отверстие заранее. Для завершения монтажа узел закрепляют с использованием стопора, который перед установкой предварительно помещают за опорным узлом.

Установка подшипника качения на вал осуществляется до монтажа в корпус. При этом способе сборки опорный узел надевают на вал и фиксируют в проектном положении буртиком с одной стороны и стопором кольцевого типа с другой. После этого вал в сборе с опорой вводят в проем корпуса, пока он не упрется в кольцевой стопор, который был установлен в отверстие заранее. Для завершения монтажа узел закрепляют с использованием стопора, который перед установкой предварительно помещают за опорным узлом.

Такой способ можно считать оптимальным в случае, если деталь установлена на валу с натягом, а в корпус по посадке. С другой стороны этот метод нельзя назвать подходящим для ситуации, когда подшипник монтируют с натягом в корпус механизма. В таком случае усилие при запрессовке передается не только на внутреннее и наружное кольцо, но и на тела качения. Работа максимально усложняется тем обстоятельством, что возникает необходимость работать одновременно с двумя элементами – самим валом и корпусом механизма, каждый из которых сам по себе может иметь внушительные габариты и большой вес.

Монтаж концевых подшипников

Способ №2. При таком монтаже вал устанавливают в опору вращения, которая уже смонтирована в корпусе механизма. Сначала осуществляется установка подшипника в корпус с обязательной фиксацией стопорными деталями. После этого в отверстие опоры аккуратно вводят вал и закрепляют его стопорной деталью. Способ хорош для случаев, когда опора монтируется в корпусе с натягом, а соединение с валом осуществляется по посадке. Можно использовать метод и в случаях, когда и в корпусе, и на валу подшипник ставят с зазором. Не подходит этот способ для опорных деталей, установленных на валу с натягом.

Способ №3. Одновременная установка опорной детали в корпус и на вал производится в случае, если вал удерживается дополнительно еще одним подшипником. Его помещают в корпус таким образом, чтобы совпали посадочные участки. Образовавшейся между валом и корпусом кольцевой зазор используют для введения подшипника. После того как все элементы механического узла займут свои места, производят установку стопоров, фиксирующих детали. Если опора монтируется с зазорами как в корпус так и на вал, то этот способ может быть наиболее удобным. Но его использование несколько ограничено, если одна из посадок осуществлена внатяг. При двух натягах такая методика монтажа применяться не может.

Если опора монтируется с зазорами как в корпус так и на вал, то этот способ может быть наиболее удобным. Но его использование несколько ограничено, если одна из посадок осуществлена внатяг. При двух натягах такая методика монтажа применяться не может.

Радиальная сборка

При этом способе монтажа вал, подшипник на который установлен с полной фиксацией заранее, устанавливают в нижнюю часть корпуса с разъемной конструкцией. После этого устанавливают верхнюю часть корпуса. Для фиксации опоры в посадочном месте корпуса применяют заплечики. В таких случаях могут использоваться разная схема выполнения посадок опоры, с натягом и без. Чаще всего выбор в пользу радиальной сборки делают в случае, если установка выполняется с зазорами, переходными посадками или с небольшими натягами. При большом натяге способ нельзя назвать оптимальным, так как важно обеспечить совмещение плоскостей разъема и центра опорного узла. Также в таком случае существует риск перетянуть подшипник, по ошибке сместив плоскость разъема.

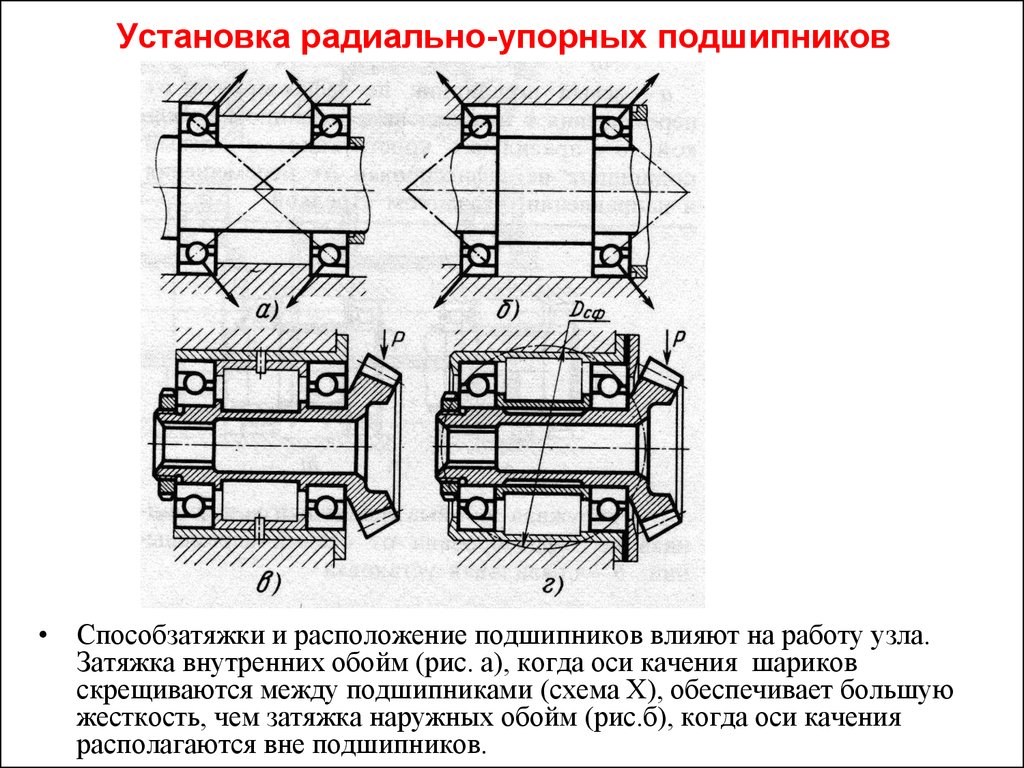

Парные установки

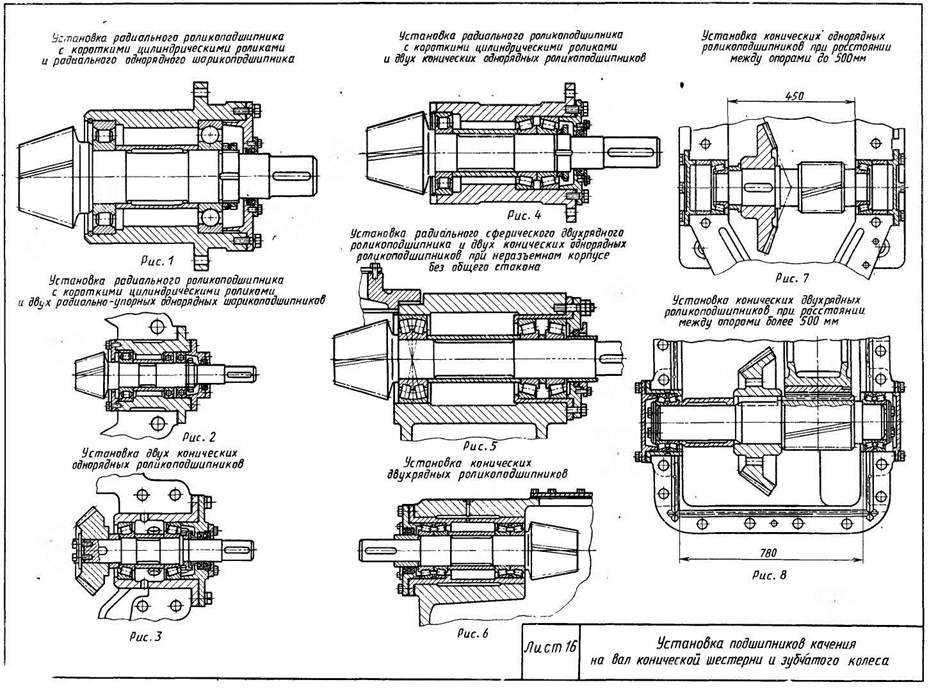

Рассмотрим монтаж вала-шестерни, на котором установлены опоры через дистанционную втулку. В корпусе вал закрепляется крышкой и стопором кольцевого типа. Стопор размещен в канавке, проточенной во внешней обойме подшипника меньшего диаметра. Такой подшипник качения, монтаж и демонтаж которого происходит с выполнением многих операций, часто выходит из строя именно из-за несоблюдения рекомендаций по установке.

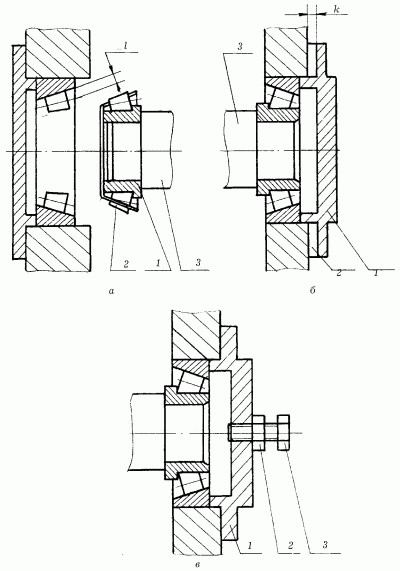

Способ 1. Монтаж вала в корпус вместе с предварительно установленными на него опорами вращения

Собранный узел, состоящий из вала и подшипников, помещают в корпус, после чего производят фиксацию стопорным кольцом, а затем крышкой. При этом важно следить за тем, чтобы при выполнении работы первым заходил в свое посадочное отверстие именно передняя по ходу установки опора. Если первым на место станет второй подшипник, то это может стать причиной перекоса и невозможности дальнейшего выполнения поставленной задачи. В этом случае тип посадки детали на вал не имеет никакого значения. В корпус роликовые и шариковые подшипники в таком случае монтируют переходным способом или делая небольшой натяг.

В корпус роликовые и шариковые подшипники в таком случае монтируют переходным способом или делая небольшой натяг.

Способ 2. Установка вала в том случае, если подшипники уже находятся в корпусе

Сначала производят установку опор вращения в корпус, заведя между ними подобранную по размеру дистанционную втулку. Передний подшипник крепят кольцом и крышкой, после чего производят заведение в отверстия опор вала. Завершается монтаж закреплением вала гайкой. Правила установки подшипников качения в этом случае требуют, чтобы первый посадочный пояс, расположенный по ходу установки вала, заходит в отверстие опоры в первую очередь. Посадка опор в корпус при этом может иметь любой тип и особые требования могут предъявляться лишь в том случае, если используются самоустанавливающиеся подшипники. Самым сложным моментом при заранее закрепленных в корпусе подшипниках является установка дистанционной втулки.

Способ 3. Смешанный

Такой монтаж подразумевает предварительную установку на вал задней опоры, а также дистанционной втулки. Фиксирующий подшипник в этом случае уже находится в своем посадочном месте в корпусе. Вал с соблюдением предосторожностей заводят в корпус так, чтобы его хвостовик точно вошел в отверстие фиксирующего подшипника. При этом также нужно следить за тем, чтобы задняя опора, размещенная на валу, попала на свое место в корпусе. Проведя должный контроль качества установки, выполняют фиксацию вала гайкой. Этот способ нетребователен к посадкам на вал и в корпус и они могут быть любыми.

Фиксирующий подшипник в этом случае уже находится в своем посадочном месте в корпусе. Вал с соблюдением предосторожностей заводят в корпус так, чтобы его хвостовик точно вошел в отверстие фиксирующего подшипника. При этом также нужно следить за тем, чтобы задняя опора, размещенная на валу, попала на свое место в корпусе. Проведя должный контроль качества установки, выполняют фиксацию вала гайкой. Этот способ нетребователен к посадкам на вал и в корпус и они могут быть любыми.

Важно учитывать, что такой способ монтажа наиболее тесно связан со способом крепления подшипников в корпусе, а также конструкцией самого корпуса и элементов, закрепляющих в нем вал. Работа должна выполняться опытным специалистом, так как наиболее простой и логичный способ монтажа здесь далеко не всегда является оптимальным с точки зрения эффективной работы и надежности узла.

Самоустанавливающиеся подшипники

Применение самоустанавливающихся подшипников имеет ряд особенностей. Эти опоры применяют в случаях, когда невозможно гарантировать полную соосность опор вала, детали корпуса склонны к деформациям и могут изменить свою геометрию в процессе использования оборудования, сам вал из-за особенностей материала или значительной длины может деформироваться при эксплуатации. Все эти случаи делают использование обычных подшипников опасным, так как при перекосах внутренние напряжения способны привести к разрушению сепаратора и колец или защемлению тел качения. Применяют самоустанавливающиеся опоры и там, где перекосов нет, но монтаж вала и подшипников затруднен и есть вероятность погрешностей при установке. В таких случаях в опорах могут возникать непрогнозируемые напряжения, способные вывести механизм из строя и даже серьезно его повредить.

Все эти случаи делают использование обычных подшипников опасным, так как при перекосах внутренние напряжения способны привести к разрушению сепаратора и колец или защемлению тел качения. Применяют самоустанавливающиеся опоры и там, где перекосов нет, но монтаж вала и подшипников затруднен и есть вероятность погрешностей при установке. В таких случаях в опорах могут возникать непрогнозируемые напряжения, способные вывести механизм из строя и даже серьезно его повредить.

При одиночной установке чаще всего применяют сфероконические подшипники самоустанавливающегося типа. Такой узел используется как упорный. При парной установке эти детали уже выполняют роль радиально-упорных опор качения. Чтобы элемент опирания вала работал правильно, необходимо точно выдерживать рекомендованное производителем механизма расстояние между узлами. Часто выполняется монтаж обычных подшипников качения в сферические корпуса – такое решение отличается простотой реализации и при этом экономически оправдано. Метод незаменим при установке длинных многоопорных валов, использующих для опирания более двух подшипников. При замене выходе из строя одного самоустанавливающегося подшипника из комплекта, нередко рекомендуют замену всех опор. Это дает возможность обеспечить максимально слаженную работу всех опор.

Метод незаменим при установке длинных многоопорных валов, использующих для опирания более двух подшипников. При замене выходе из строя одного самоустанавливающегося подшипника из комплекта, нередко рекомендуют замену всех опор. Это дает возможность обеспечить максимально слаженную работу всех опор.

Установка на вал самоустанавливающихся подшипников с коническим отверстием

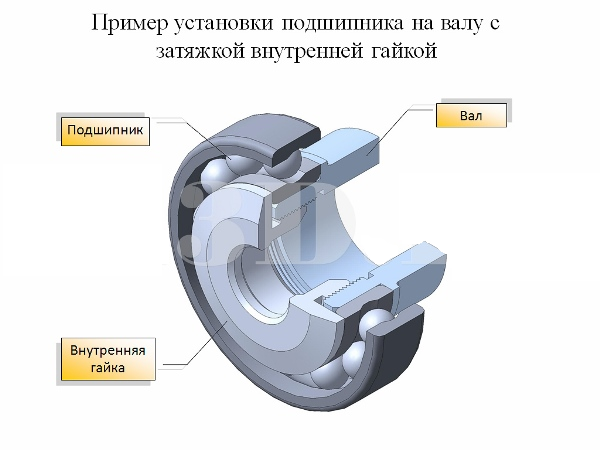

Самоустанавливающиеся опоры с коническим отверстием монтируют на вал с использованием закрепительной или стяжной втулки. В этом случае назвать определенную величину натяга невозможно, так как она определяется методом анализа. Перемещая кольцо опоры по шейке втулки, находят оптимальные характеристики натяжения для данного случая. Окончательная установка и фиксация такой опоры выполняется путем затягивания гайки, которая своим перемещением напрессовывает внутреннее кольцо на шейку вала. После завершения затяжки, когда подшипник займет свое предусмотренное конструкцией узла положение, гайку обязательно нужно законтрить.

Еще более простым способом является установка поры с коническим отверстием гидрораспорным методом, с использованием гидравлической гайки и насоса. Такой способ может быть единственным возможным в случае, если опорная деталь имеет значительные габариты. В зазор между подшипником и валом закачивают под давлением масло. Оно разделяет сопряженные поверхности и значительно снижает коэффициент трения между ними.

В процессе работы важно контролировать радиальный внутренний зазор, который будет уменьшаться по мере перемещения опоры вдоль вала. Величина зазора при монтаже является важным параметром, который определяет степень натяга и необходимую по техническим требованиям посадку. Контроль степени натяга выполняется несколькими методами:

• Использование щупа;

• Замер угла затягивания стопорной гайки;

• Путем замера значения смещения изделия по оси;

• Методом замера увеличения диаметра внутреннего кольца.

Важным моментом подготовки узла к эксплуатации является регулировка зазора. В случае с упорно-радиальными подшипниками, имеющими коническое отверстие, это возможно выполнить, перемещая подшипник вдоль оси вала.

В случае с упорно-радиальными подшипниками, имеющими коническое отверстие, это возможно выполнить, перемещая подшипник вдоль оси вала.

Качественная установка подшипников качения по ГОСТ должна выполняться только квалифицированным специалистом с опытом подобной работы и необходимым набором инструментов и материалов. От того, насколько качественно выполнен монтаж зависит не только срок службы опоры, но и целостность вала, а иногда и корпуса. После монтажа важен тщательный контроль параметров опоры и соответствия ее требованиям стандартов и производителя механизма.

Монтаж подшипников в холодном состоянии.

Малые и средние подшипники обычно монтируются в холодном состоянии, так как они обычно не прилегают достаточно плотно после прессовки с помощью специальных прессов, молота и монтажных инструментов.

Сторона подшипника, которая имеет более плотную посадку (внутреннее или внешнее кольцо), должна всегда устанавливаться первой.

Было доказано, что ударные втулки являются удобными, простыми и надежными монтажными инструментами для монтажа малых и средних подшипников. Обычно предлагаются комплекты дисков и колец, сделанные из специального ударопрочного пластика и длинных алюминиевых труб, которые вставляются в кольца.

Обычно предлагаются комплекты дисков и колец, сделанные из специального ударопрочного пластика и длинных алюминиевых труб, которые вставляются в кольца.

Эти наборы инструментов подходят к стандартным участкам опорных колец.

Ударные втулки обеспечивают быстрый и простой способ установки малых подшипников, даже при объемном монтаже.В ремонтных мастерских комплекты ударных втулок зарекомендовали себя как оптимальные инструменты при частом обращении с различными типами и размерами подшипников, в частности, в цехах перемотки электродвигателей.

Необходимо приложить усилие к подшипнику при монтаже для плотного прилегания.

Если неразъемные подшипники устанавливаются одновременно на вал и в седло корпуса, то оба опорных кольца должны поддерживаться монтажной шайбой.

Заметка:

В случае особых типов подшипников некоторые детали, такие как элементы качения или сепараторы, могут выступать за пределы боковых поверхностей подшипника.

Это необходимо тщательно проверить при выборе правильной монтажной шайбы.

Установка подшипников качения малого и среднего размера может быть выполнена простым и быстрым способом с использованием механических или гидравлических прессов.

В таких случаях подшипниковые гнезда вала и корпуса должны быть подготовлены, то есть, смазаны маслом.Кроме того, при применении этого метода общее правило заключается в том, что следует избегать воздействия излишнего усилия на элементы качения. Именно по этой причине необходимо использовать дополнительные гильзы, шайбы или установочные втулки.

При использовании прессов особенно следует избегать несоосности деталей.

В случае чрезмерного давления на неровно установленные подшипниковые кольца, в зоне воздействия может возникнуть внутреннее или внешнее повреждение.

Такие повреждения могут появиться на толстых ребрах подшипника и привести к разрыву материала, загрязнению самого подшипника и причинению серьезного ущерба всему механизму. Поскольку несоосность возможна даже в случае подшипника поставленного без особых усилий, поэтому подшипники должны быть центрированы и выровнены очень тщательно.

Поскольку несоосность возможна даже в случае подшипника поставленного без особых усилий, поэтому подшипники должны быть центрированы и выровнены очень тщательно.

При использовании гидравлических прессов рекомендуется устанавливать определенное давление разгрузки, чтобы избежать заедания в случае большой несоосности и предотвратить повреждение подшипника или корпуса из-за чрезмерного усилия.

Первостепенной является точность и особая проверка процесса монтажа, так как любой дополнительный и ненужный демонтаж подшипника в случае ошибок занимает много времени, неэкономичен и прерывает весь процесс самого монтажа.

Монтаж подшипников может быть упрощен и эффективен с использованием точной и правильной проектировки.Такие меры особенно оправданы в случае машин и механизмов, требующих регулярного технического обслуживания.Примером таких необходимых мер является винтовая резьба в валах и корпусе. Так как, если допустить неточность в данной ситуации, мало того, что винт не зайдет в резьбу, так и подшипник будет его задевать.

На рисунке показано, как опорные отверстия или другие резьбовые отверстия могут использоваться для поддержки установки подшипников на седлах валов.

Также шейки и крепежная резьба чашек и корпусов могут использоваться для установки наружных колец подшипников.

Несколько различных типов подшипников часто используются с коническими отверстиями, главным образом это самоустанавливающиеся шарикоподшипники и сферические роликовые подшипники. Эти подшипники обычно монтируются с помощью втулки-переходника прямо на мелкоповоротные силовые валы.

В случае высокоточных цилиндрических роликоподшипников серии NN 30, которые крепятся непосредственно на конических шейках, конический вал также используется для очень точной регулировки рабочего зазора подшипника R2.

При установке подшипников с коническими отверстиями, на сужающейся шейке вала может произойти значительное расширение внутреннего кольца.Такое расширение может уменьшить первоначальный внутренний зазор подшипника.

Если этот эффект не учитывать, может быть достигнута радиальная предварительная нагрузка подшипника. По этой причине подшипники с коническими отверстиями имеют чуть больший начальный зазор по сравнению с подшипниками с тем же цилиндрическим отверстием, даже если они находятся в одной группе зазора.

Пример:

Самоцентрирующийся шариковый подшипник 1210, группа клиренса CN:

Для цилиндрического отверстия: от 14 до 30 ммДля конического отверстия: от 22 до 39 мм

R1 = начальный радиальный зазор перед монтажом

R2 = остаточный радиальный зазор после монтажа

A = осевое смещение

Величина внутреннего расширения кольца зависит от размера подшипника, осевого смещения во время монтажа (а) и угла конуса.

Стандартный конус, обозначенный суффиксом «K», равен 1:12, что означает наклон 1 мм на каждые 12 мм длины.

Несколько типов подшипников с меньшей секционной высотой имеют меньший наклон конусности — 1:30. Эти конусы идентифицируются суффиксом «K30».

Чтобы избежать возможной нежелательной предварительной нагрузки на подшипник, необходимо проверить остаточный зазор (R2) подшипника после монтажа.

Для того чтобы узнать как соотносятся между собой угол конусности, осевое смещение и результирующее уменьшение зазора смотрите рекомендации по значениям остаточного зазора подшипника.В любом случае чрезвычайно важно, чтобы после фиксации гайки вала, которая крепит подшипник, зазор конечного подшипника (R2) был проверен, чтобы подтвердить его правильную установку.

В зависимости от ситуации монтажа и отдельных особенностей конкретного заказа такая проверка совершается либо прямым, либо косвенным образом. Косвенный метод выполняется путем измерения осевого смещения. Прямой метод проверки конечного зазора подшипника выполняется с помощью циферблатных датчиков или для более крупных сферических роликоподшипников с использованием щупов.

При использовании циферблатных манометров их необходимо отрегулировать и установить на кольцо установленного подшипника.

В случае самоустанавливающихся подшипников (то есть самоустанавливающихся шарикоподшипников и сферических роликоподшипников) рекомендуется использование вспомогательных опорных шайб (S), чтобы предотвратить сильное растяжение наружного кольца.

Для измерения конечного зазора подшипника (R2) наружное кольцо установленного подшипника должно быть перемещено в крайнее положение своего хода.Для более крупных подшипников (например, больших сферических роликоподшипников) такая процедура обычно невозможна.

В этих случаях, проверка остаточного зазора может быть выполнена с использованием измерительных щупов с учетом рекомендуемых минимальных значений для конечного зазора подшипника (R2).

Для такого измерения сначала необходимо определить начальный зазор R1 еще не смонтированного подшипника.

Это может быть сделано в соответствии с конкретными обстоятельствами либо с помощью циферблатных манометров, либо для более крупных подшипников, с использованием измерительных щупов, которые для практических целей достаточно точны.

Для этого, установите подшипник вертикально на плоское, чистое основание и несколько раз поверните его внутреннее кольцо вручную, чтобы обеспечить оптимальный контакт катящихся элементов на дорожках качения.

Когда подшипник стоит вертикально на своем основании, фактический зазор R1, то есть зазор между наружным кольцом дорожки качения и самым верхним элементом качения на неподвижной центральной осевой линии легко измеряется с помощью щупов различной толщины.Самый толстый измерительный щуп, который можно вставить, указывает фактическую величину начального зазора подшипника.

Остаточный зазор подшипника следует часто проверять в процессе монтажа для достижения оптимальных результатов.В связи с тем, что подшипник уже установлен на свой вал на этой стадии монтажа, фактический зазор подшипника может быть определен путем измерения зазора между роликом и наружным каналом на радиальной осевой линии на нижней стороне подшипника.

Фактическое значение не должно опускаться ниже минимальных значений.

Во многих случаях тщательное измерение остаточного зазора подшипника с использованием вышеуказанной процедуры может быть трудным и нецелесообразным.В таких случаях остаточный конечный зазор подшипника (R2) может быть определен с использованием косвенного метода (то есть измерения осевого смещения «a»).

Фактическое расстояние смещения «a» измеряется с использованием эффективных измерительных приборов, таких как циферблатные индикаторы, глубиномеры или даже простые суппорты, в зависимости от удобства и имеющихся средств.Таким образом, монтаж массового производства может быть организован очень эффективным и экономичным способом с использованием специальных рекомендаций.

Однако следует также учитывать, что эти значения применяются только для сплошных стальных валов.Установленный подшипник должен во всех случаях допускать легкое вращение и наклон наружного кольца.

Большие и очень большие подшипники качения могут быть смонтированы намного проще, достаточно используя масло, надавить на подшипник. Для установки подшипников методом впрыска масла используются так называемые «гидравлические гайки».

Для установки подшипников методом впрыска масла используются так называемые «гидравлические гайки».

Они состоят из твердого тела (1) с соответствующей резьбой (6). Рельеф их имеет круглую канавку на одной грани, которая принимает поршневое кольцо (3).

Через соединительную резьбу и масляные каналы (4) масло впрыскивается в паз под высоким давлением, выталкивая поршень наружу. Два уплотнительных кольца (2), расположенные в окружных канавках, влияют на уплотнение масляной канавки относительно прилегающих поверхностей.

При монтаже подшипников в сочетании с переходными и отводящими втулками и коническими седлами гидравлическая гайка должна быть полностью привинчена и закреплена на соответствующей грани. Важно, чтобы кольцевой поршень находился в крайнем заднем положении до установки гидравлической гайки.

Чтобы облегчить их установку, гидравлические гайки обычно имеют 2 или 4 глухих отверстия на внешней поверхности, а для больших размеров от 4 до 8 глухих отверстий на внешней поверхности. Эти функции позволяют использовать механическое оборудование (дрейфы, рычаги, гаечные ключи и т.д.) для затягивания гаек.Ход поршня для большинства гидравлических гаек спроектирован таким образом, что весь монтаж подшипника завершается за одну стадию. Для обозначения максимально допустимого хода поршня большинство гидравлических гаек имеют две узкие кольцевые канавки, сформированные в наружном диаметре поршня.

Эти функции позволяют использовать механическое оборудование (дрейфы, рычаги, гаечные ключи и т.д.) для затягивания гаек.Ход поршня для большинства гидравлических гаек спроектирован таким образом, что весь монтаж подшипника завершается за одну стадию. Для обозначения максимально допустимого хода поршня большинство гидравлических гаек имеют две узкие кольцевые канавки, сформированные в наружном диаметре поршня.

При заправке гидравлической гайки маслом поршень смещается в осевом направлении и создает значительную осевую силу, которая прижимает подшипник к положению установочного места или от него. Нужно иметь в виду уменьшение зазора, вызываемое этим осевым перемещением, и проверять остаточный зазор после каждого монтажа.

Когда подшипник установлен правильно на своем месте, необходимо открыть обратный клапан масляного насоса. Давление внутри гидравлической гайки тут же падает.После монтажа и повторной проверки конечного зазора подшипника гидравлическую гайку необходимо заменить обычной стопорной гайкой и шайбой, чтобы правильно закончить сборку.

Заметка:

При монтаже или демонтаже подшипников с использованием метода впрыска масла применяется большое давление.Внимательно ознакомьтесь с инструкцией по эксплуатации и рассмотрите рекомендации и инструкции по технике безопасности, предоставленные поставщиком гидравлического оборудования.

Как установить смонтированный подшипниковый узел

Мы получаем много вопросов о том, как правильно установить смонтированный подшипниковый узел. Итак, вот некоторая информация, которая, надеюсь, поможет вам успешно установить подшипник.

Инструкции по монтажу

Правильный монтаж шарикоподшипникового узла имеет решающее значение для его работы. Несоблюдение общепринятых методов монтажа может привести к снижению производительности и сокращению срока службы подшипника.

Надлежащая инженерно-конструкторская практика не рекомендует использование более двух подшипников, поддерживающих какой-либо один вал. Если для поддержки одного и того же вала используется более двух подшипников, возможны большие перегрузки подшипников. В тех случаях, когда невозможно установить вал большего размера, использование более двух подшипников на валу не исключено, но не считается оптимальным. В этих случаях необходимо соблюдать особую осторожность при выравнивании подшипников как в вертикальной, так и в горизонтальной плоскостях. Когда используются рекомендуемые два подшипника, выравнивание не так критично. Самоустанавливающиеся подшипниковые узлы компенсируют незначительные различия в монтажной конструкции.

Если для поддержки одного и того же вала используется более двух подшипников, возможны большие перегрузки подшипников. В тех случаях, когда невозможно установить вал большего размера, использование более двух подшипников на валу не исключено, но не считается оптимальным. В этих случаях необходимо соблюдать особую осторожность при выравнивании подшипников как в вертикальной, так и в горизонтальной плоскостях. Когда используются рекомендуемые два подшипника, выравнивание не так критично. Самоустанавливающиеся подшипниковые узлы компенсируют незначительные различия в монтажной конструкции.

Для достижения наилучших результатов используйте точеные и шлифованные валы без шероховатостей и заусенцев. Если используется старый вал, установите подшипниковые узлы на относительно гладкую и неизношенную секцию.

Перед установкой очистите вал и отверстие подшипника. Смажьте вал небольшим количеством масла. Наденьте подшипниковый узел на вал. Не забивайте концы внутреннего кольца. Если необходимо приложить некоторое усилие при установке, используйте стержень или трубу из мягкого металла только против внутренней обоймы. Вставьте подшипниковый узел на место.

Вставьте подшипниковый узел на место.

Установленные узлы с установочными винтами:

Надежно затяните два установочных винта, чтобы зафиксировать подшипник на валу. В тех случаях, когда подшипник подвергается сильным вибрациям, ударным нагрузкам или сильным осевым нагрузкам, может потребоваться отшлифовать вал до плоского состояния или слегка просверлить вал в области, где будут соприкасаться установочные винты.

Установочный винт Размер | Минимум | Максимум |

10-32 | 20 | 22 |

1/4-28 | 31 | 35 |

16-28. | 70 | 74 |

3/8-24 | 138 | 143 |

16-20 июля | 200 | 210 |

*дюйм/фунт |

|

|

Навесные узлы с эксцентриковым кольцом:

В эксцентриковом стопорном кольце используется расширенное внутреннее кольцо подшипника, которое содержит канал, эксцентричный по отношению к валу, и соответствующий канал в кольце, которое надевается на внутреннее кольцо расширение. Узел крепится к валу за счет поворота манжеты относительно внутреннего кольца. Когда это сделано, сила, приложенная к вращению, передается как удерживающая сила перпендикулярно валу. В комплект поставки входит установочный винт для предотвращения ослабления манжеты при обратном вращении. Это предупредительная практика, которая не компенсирует частое обратное вращение. Производители согласны с тем, что эксцентриковые стопорные кольца не следует использовать для двунаправленных применений

Узел крепится к валу за счет поворота манжеты относительно внутреннего кольца. Когда это сделано, сила, приложенная к вращению, передается как удерживающая сила перпендикулярно валу. В комплект поставки входит установочный винт для предотвращения ослабления манжеты при обратном вращении. Это предупредительная практика, которая не компенсирует частое обратное вращение. Производители согласны с тем, что эксцентриковые стопорные кольца не следует использовать для двунаправленных применений

Большинство наших установленных шарикоподшипников можно повторно смазывать. Но как часто вам приходится использовать эту латунную масленку с пользой? Зависит от многих условий. Вот некоторая информация, которая поможет продлить срок службы подшипника за счет смазки.

Смазка

Правильная смазка узлов шарикоподшипников имеет решающее значение для достижения максимального ожидаемого срока службы подшипника. Наши шарикоподшипниковые узлы предварительно смазаны и не нуждаются в смазке перед использованием. Их следует периодически повторно смазывать, в зависимости от окружающей среды, которой подвергается подшипник. Используйте следующую таблицу в качестве общего руководства. Опыт определит наилучший интервал для каждого конкретного применения.

Их следует периодически повторно смазывать, в зависимости от окружающей среды, которой подвергается подшипник. Используйте следующую таблицу в качестве общего руководства. Опыт определит наилучший интервал для каждого конкретного применения.

Условия эксплуатации | Температура подшипников | Интервал смазки |

| от 32F до 120F | 6-12 месяцев |

Чистый | от 120F до 150F | 1-3 месяца |

| от 150F до 200F | 1-4 недели |

Грязный | от 32F до 150F | 1-4 недели |

| от 150F до 200F | Ежедневно-1 неделя |

Влага | от 32F до 200F | Ежедневно-1 неделя |

Количество и тип используемой смазки влияют на срок службы подшипника. Отсутствие смазки может привести к преждевременному износу поверхности шариков и обойм. Чрезмерная смазка может повредить уплотнения и привести к преждевременному выходу из строя из-за загрязнения из-за неспособности поврежденных уплотнений удерживать инородный материал в подшипнике. Кроме того, слишком много смазки вызовет чрезмерное сопротивление и перегрев подшипника из-за дополнительного трения.

Отсутствие смазки может привести к преждевременному износу поверхности шариков и обойм. Чрезмерная смазка может повредить уплотнения и привести к преждевременному выходу из строя из-за загрязнения из-за неспособности поврежденных уплотнений удерживать инородный материал в подшипнике. Кроме того, слишком много смазки вызовет чрезмерное сопротивление и перегрев подшипника из-за дополнительного трения.

При смазке подшипника медленно добавляйте смазку при вращении вала. Когда на уплотнениях появятся первые признаки смазки, подшипник будет содержать необходимое количество смазки.

Подшипники не должны работать при постоянной температуре более 200F и не должны превышать 225F при прерывистой работе.

Что такое самоустанавливающийся подшипник?

Наши сборные шарикоподшипниковые узлы состоят из двух основных компонентов: однорядной вставки шарикоподшипника с глубоким желобком и чугунного корпуса подшипника. Подшипниковая вставка имеет закругленный наружный диаметр, который при установке в чугунный корпус входит в одинаково закругленную внутреннюю часть корпуса. Поскольку и корпус, и подшипник имеют одинаково закругленные точки контакта, вставной подшипник будет поворачиваться внутри корпуса подшипника, компенсируя несоосность вала, вибрацию монтажной поверхности/вала и отклонения в установке других подшипников на валу. Допуск между подшипником и корпусом настолько мал, что невозможно отрегулировать угол рукой, вы должны прикрутить подшипник болтами или поместить его в тиски и использовать монтировку или вал.

Поскольку и корпус, и подшипник имеют одинаково закругленные точки контакта, вставной подшипник будет поворачиваться внутри корпуса подшипника, компенсируя несоосность вала, вибрацию монтажной поверхности/вала и отклонения в установке других подшипников на валу. Допуск между подшипником и корпусом настолько мал, что невозможно отрегулировать угол рукой, вы должны прикрутить подшипник болтами или поместить его в тиски и использовать монтировку или вал.

Как установить шарикоподшипник при запрессовке в отверстие или вал?

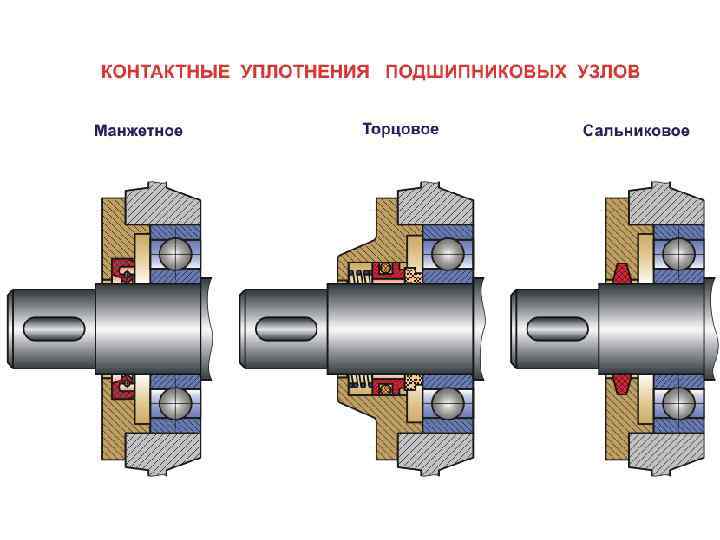

Шариковый подшипник, который поддерживает вал компонента, вращающегося с высокой скоростью, может использоваться в течение длительного времени, если он правильно смазан и во вращающуюся часть не попадает пыль или посторонние вещества. При замене такого шарикоподшипника необходимо запрессовать либо наружное, либо внутреннее кольцо. При запрессовке наружного кольца в отверстие в корпусе используйте инструмент для вставки, который может надежно запрессовать наружное кольцо.

Содержание

- Иногда для установки подшипника без прессовой посадки можно использовать нагрев.

- Непредвиденные аварии, вызванные заменой сокета

- Посадка специального инструмента после использования очевидна.

Иногда для установки подшипника без прессовой посадки можно использовать нагрев.

На изображении показано приспособление для установки подшипников мотоциклов производства HASCO, производителя, специализирующегося на эксклюзивных инструментах для мотоциклов и автомобилей. Он имеет набор пластин, соответствующих размерам подшипников, часто используемых в мотоциклах, и достаточно прочен для использования с гидравлическим прессом.

Внешняя периферия приспособления имеет обод, так что можно запрессовать только наружное кольцо шарикоподшипника или наружный диаметр сальника. Две пластины можно укладывать друг на друга, поэтому, если есть пластина, соответствующая внутреннему диаметру подшипника, ее можно использовать для предотвращения смещения самого установщика.

Шариковые подшипники, встроенные в различные детали мотоциклов и автомобилей, при правильном обращении могут эксплуатироваться довольно долго. Например, ступичные подшипники в автомобилях можно без проблем использовать даже при пробеге 500 000 км и более.

Основными причинами выхода из строя таких долговечных подшипников являются плохая смазка, загрязнение посторонними веществами и удары. Подшипники, встроенные в двигатель, смазываются моторным маслом, а подшипники, которые нельзя смазывать извне, например подшипники колес, смазываются герметичной смазкой. Если по какой-либо причине смазки недостаточно, в области контакта шарика между внутренним и наружным кольцами накапливается тепло, вызывая заедание. Пыль и мусор также могут попасть во вращающиеся части, повреждая те части, по которым катятся шарики, и вызывая повреждения.

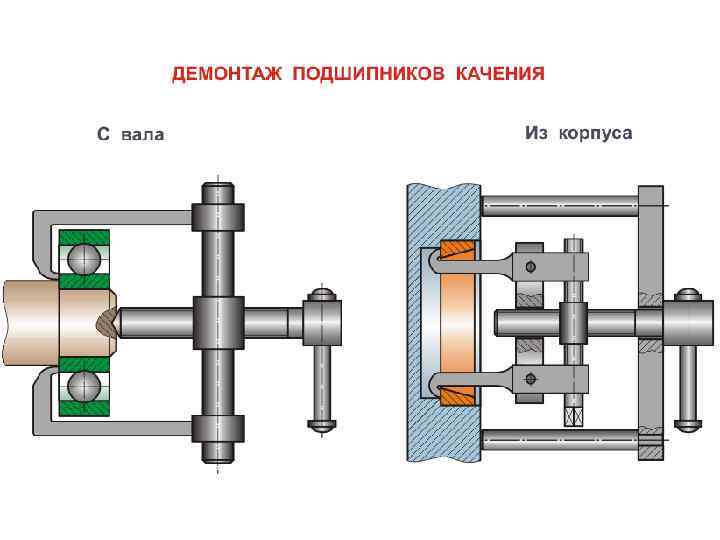

Подшипник имеет либо наружное кольцо, либо внутреннее кольцо, которое запрессовано в корпус, и для замены его необходимо вытащить с помощью съемника. Если шариковый подшипник запрессован в корпус (отверстие), вставьте съемник во внутреннее кольцо и вытяните его вверх; если оно запрессовано в вал, зацепите съемник снаружи наружного кольца и потяните его вверх. Если подшипник плохо смазан, заедает или вызывает дискомфорт при вращении, вы можете снять его, если вы не используете его повторно.

Если шариковый подшипник запрессован в корпус (отверстие), вставьте съемник во внутреннее кольцо и вытяните его вверх; если оно запрессовано в вал, зацепите съемник снаружи наружного кольца и потяните его вверх. Если подшипник плохо смазан, заедает или вызывает дискомфорт при вращении, вы можете снять его, если вы не используете его повторно.

Однако при запрессовке нового подшипника необходимо соблюдать осторожность. При запрессовке в корпус наружное кольцо должно запрессовываться с равномерным усилием, а при запрессовке в вал внутреннее кольцо должно запрессовываться с равномерным усилием. В противном случае к внутреннему кольцу, внешнему кольцу и зоне контакта с шариком будет приложено дополнительное усилие, а на дорожке качения шарика могут появиться царапины и вмятины.

Имеются специальные приспособления для запрессовки подшипников, но в некоторых случаях для установки подшипников можно использовать тепло без использования приспособления. Например, если вы устанавливаете подшипники в картер, разделенный на левую и правую секции, как, например, в серии Honda Monkey, для расширения корпуса можно использовать нагреватель, и подшипники при комнатной температуре легко поместятся в корпус.:quality(80)/images.vogel.de/vogelonline/bdb/1690700/1690735/original.jpg) При установке подшипников на вал прокипятите подшипники в нагретом масле, чтобы они расширились, а затем вставьте их в вал при комнатной температуре для плавной установки.

При установке подшипников на вал прокипятите подшипники в нагретом масле, чтобы они расширились, а затем вставьте их в вал при комнатной температуре для плавной установки.

При нагреве корпуса важно равномерно распределить температуру по всему корпусу, а при нагреве самого подшипника нельзя использовать герметичные подшипники со смазкой.

POINT

POINT 1: При запрессовке шарикоподшипника возможны два случая: запрессовка в отверстие и запрессовка в вал.

ПУНКТ 2: Используя расширение металла, вызванное нагревом, иногда можно собрать подшипник, не врезая в него резьбу.

Непредвиденные аварии, вызванные заменой розетки

По подшипнику легко постучать головкой, но в зависимости от обработки и покрытия торца отверстия втулки это может повредить подшипник или вызвать такие проблемы, как застревание в корпусе и невозможность удалить.

Для запрессовки шарикоподшипника в корпус требуется инструмент для нарезания резьбы только на наружном кольце, а вместо специальных приспособлений для установки подшипников часто используются гнезда. На первый взгляд головка с малым наружным диаметром по отношению к шестигранной части (т. е. с тонкой толщиной стенки) выглядит идеальной в качестве инструмента для нарезания резьбы, но имеет некоторые неудобства, так как не была спроектирована как инструмент для запрессовки в первое место.

На первый взгляд головка с малым наружным диаметром по отношению к шестигранной части (т. е. с тонкой толщиной стенки) выглядит идеальной в качестве инструмента для нарезания резьбы, но имеет некоторые неудобства, так как не была спроектирована как инструмент для запрессовки в первое место.

Во-первых, в случае хромированной втулки существует вероятность растрескивания покрытия и попадания осколков в дорожку качения. Также можно поранить руки и пальцы при использовании розетки со сломанной обшивкой по прямому назначению.

Следующая проблема заключается в том, что диаметр внешнего кольца и внешний диаметр гнезда не совпадают, в результате чего гнездо вгрызается в корпус. Было бы неплохо, если бы была втулка, которая могла бы обеспечить достаточный зазор для внутреннего диаметра корпуса, но, поскольку втулки не предназначены для удержания подшипников, мы не можем жаловаться.

Если вы хотите выполнить работу правильно, безопаснее подготовить программу установки.

ПУНКТ

ПУНКТ 1: Использование гнезда в качестве инструмента для запрессовки является лишь заменой и может вызвать различные проблемы.

Прилегание специального инструмента становится очевидным после использования.

При запрессовке подшипника в картер путем постукивания только по внешней окружности приспособлением для установки подшипника дальнейшие удары не требуются, поскольку, когда подшипник достигает дна корпуса, по всему корпусу слышен резонансный звук.

В описании изделия указано, что диаметр крепления указан для универсального размера, но, конечно, он был разработан с учетом внешнего диаметра стандартного шарикоподшипника. Размер 6201 имеет внешний диаметр φ32 мм, и пластина φ32 мм подходит идеально.

Если гнездо впивается в корпус ступичного подшипника, в котором используется сальник, это может повредить установочную поверхность сальника. Кроме того, если хромовое покрытие гнезда оторвется и смешается с дорожкой качения, внутреннее кольцо может заклинить. Напротив, установщик эксклюзивного инструмента окрашен в черный цвет, поэтому поверхность не трескается и не мешает корпусу.

Когда подшипник достигает нижней части корпуса, запрессовка завершена. Вставляя распорную втулку и запрессовывая подшипник с другой стороны, отрегулируйте величину запрессовки так, чтобы не выдавливать внутреннее кольцо.

Существует несколько типов приспособлений для установки подшипников, например те, которые в первую очередь нажимают на наружное кольцо, или те, которые нажимают одновременно на внешнее и внутреннее кольца. Однако, независимо от формы, внешний диаметр установочного приспособления обычно соответствует внешнему диаметру обычного шарикоподшипника, поэтому он не будет врезаться в корпус во время запрессовки.

Также ручка толще насадки, контактирующей с подшипником, что затрудняет наклон при ударе молотком или запрессовке гидравлическим прессом. Кстати, даже если подшипник находится под углом к корпусу, вы все равно можете немного вставить его, постукивая по нему молотком. Не исключено, что внешнее кольцо могло поцарапать корпус раньше, чем вы это осознаете, поэтому, даже если вы пользуетесь установщиком, нужно быть особенно внимательным при регулировке угла на входе.

05

05