Содержание

Как сбалансировать поршни и шатуны? Видео

Ремонт Автомобиля

Взаимозаменяемость поршневой и шатунов в ВАЗ. Видео.

Вопросы и ответы по Автомобилям

Вопросы и ответы по Автомобилям (часть2)

Двигатель перегревается

Турбонаддув для двигателя

Горение рабочей смеси в двигателе

Схождение и развал колес в домашних условиях

Двигатель работает с перебоями

Двигатель не развивает обороты. Видео

Двигатель глохнет на холостых. Видео

Регулировка клапанов ВАЗ. Видео

Замена помпы ВАЗ 2114. Видео

Видео

Замена стекла ВАЗ. Видео

Как сбалансировать поршни и шатуны? Видео

Двигатель жрет масло

Рихтуйте вмятину на автомобиле сами

Регулировка ремня и клапанов ВАЗ-2108 И ВАЗ-2109

Ремонт электронного зажигания

Разбираем тормоза передних колес Жигулей

Разбираем ступицу передних колес Жигулей

Меняем рулевые тяги

Как поменять шаровую опору на ВАЗ-2101 до 2107

Рулевая рейка

Меняем задние тормозные колодки Жигулей

Ремонтируем карбюратор ДААЗ-2108

Как определить прогорел клапан в двигателе?

Как заменить прогоревший клапан?

Как поменять цепь на ВАЗ расклепкой?

Ремонт головки блока

Притирка клапанов 406 двигателя

Снятие головки 406 двигателя Газели. Видео

Видео

Притирка клапанов ВАЗ-01 до 07

Притирка клапанов головки ВАЗ-2108 до 15

Шлифовка головки блока цилиндров

Бензин 92 или 95 или 98

Как определить хорошее масло для автомобиля

Регулировка электронного зажигания на ВАЗ 08-09

Настройка газового оборудования

Настройка газового редуктора автомобиля. Видео

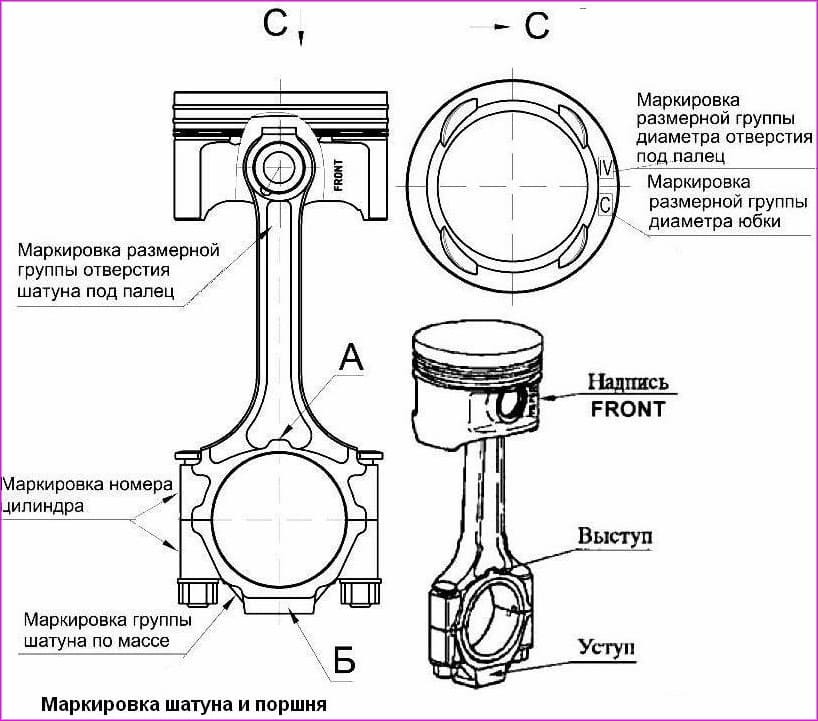

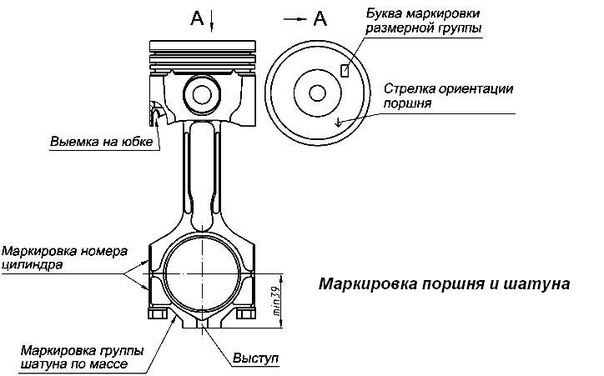

Можно ли заменить один шатун

Стуки в двигателе

Как снять двигатель ВАЗ-2108

Разборка двигателя ВАЗ 21083

Сборка двигателя ВАЗ 21083

Как снять двигатель ВАЗ 2101 до 2107

Разборка двигателя ВАЗ 2101 до 2107

Сборка двигателя ВАЗ 2101 до 2107

Сборка двигателя ВАЗ 2101 до 2107 часть 2

Установка двигателя ВАЗ 2101 до 2107

Тюнинг двигателя ваз 2101

Меняем поршни на ВАЗ 08-09

Замена прокладки головки блока цилиндров

Меняем поршневую группу на Волге

Машина не заводится

Что делать если машина не заводится зимой?

Что делать если машина заглохла в дороге и не заводится?

Ремонт коленчатого вала (коленвала)

Снимаем редуктор заднего моста

Что может выть в заднем мосту

Микротрещина в головке или цилиндре

Снимаем коробку передач с ВАЗ 2108 до 2115

Ремонт коробки передач ВАЗ 08 до 15

Замена подшипника передней ступицы

Замена радиатора печки ВАЗ

Не включается вентилятор радиатора

Расточка блока в домашних условиях

Борьба с коррозией в машине

Какой ВАЗ лучше

Ручник не работает

Передние стойки

Замена задней стойки ВАЗ

Ремонт кулисы ВАЗ

Запах бензина в машине

Замена гранаты ВАЗ

Замена сальника привода (гранаты) ВАЗ

Замена внутренней гранаты ВАЗ

Замена сальников клапанов ВАЗ

Замена замка дверей ВАЗ

Замена переднего сальника коленвала

Замена цепи ВАЗ

Микропроцессорная система двигателя ВАЗ

Устройство и работа инжекторного двигателя

Диагностика инжектора автомобиля

Чистим сапун ВАЗ 2108

Как поменять передние тормозные колодки ВАЗ 2108-09 и т. д.

д.

Замена шаровой опоры ВАЗ 2108 и т.д.

Замена сальников клапанов ВАЗ 2108

Восстановление корда

Какие колеса лучше?

Ремонт тормозов в машине

Как открыть капот?

Как заменить сальник привода (гранаты) в коробке?

Регулировка карбюратора ВАЗ

Бензин в масле

Как доехать если потек бак?

Заехал в лужу и заглох

Колесо спускает из под корда. Видео

Мото ремонт

Ремонт коробки передач мотоцикла своими руками

Лучшее масло для двухтактного двигателя

Замена шатуна

Бесконтактная система зажигания на мотоцикл

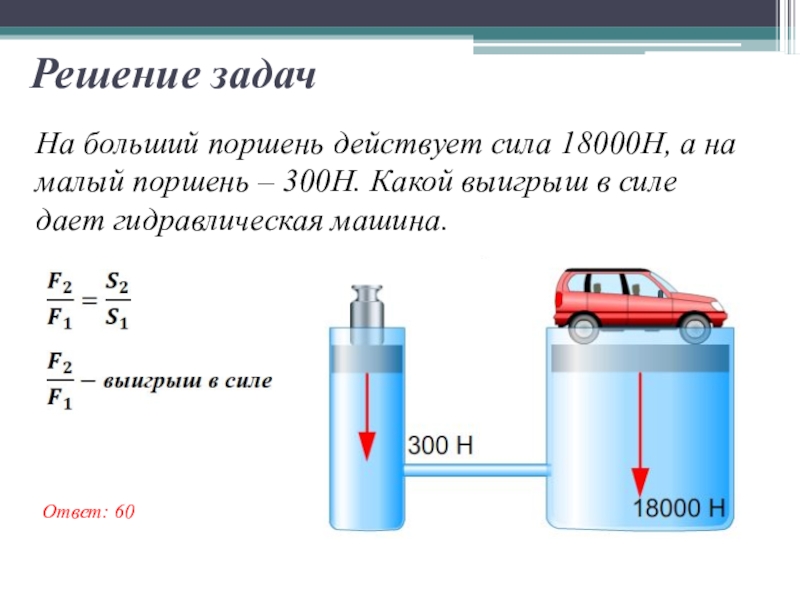

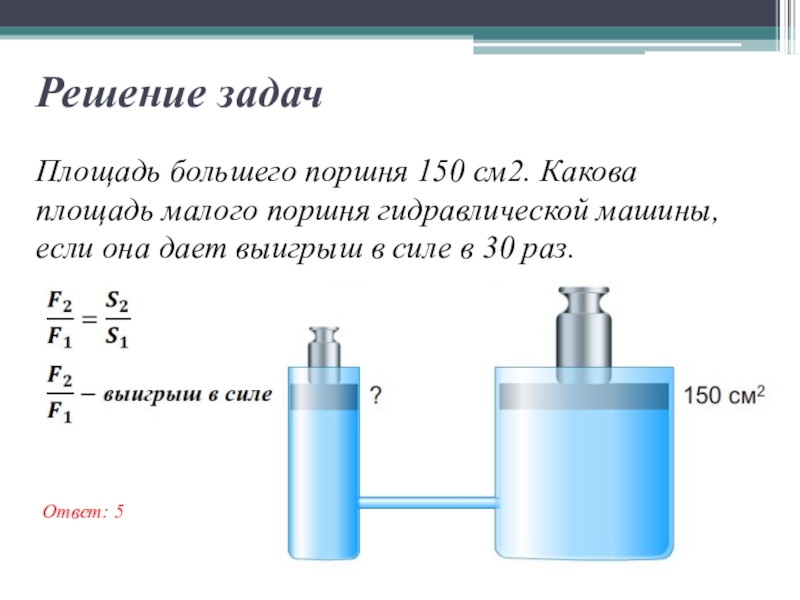

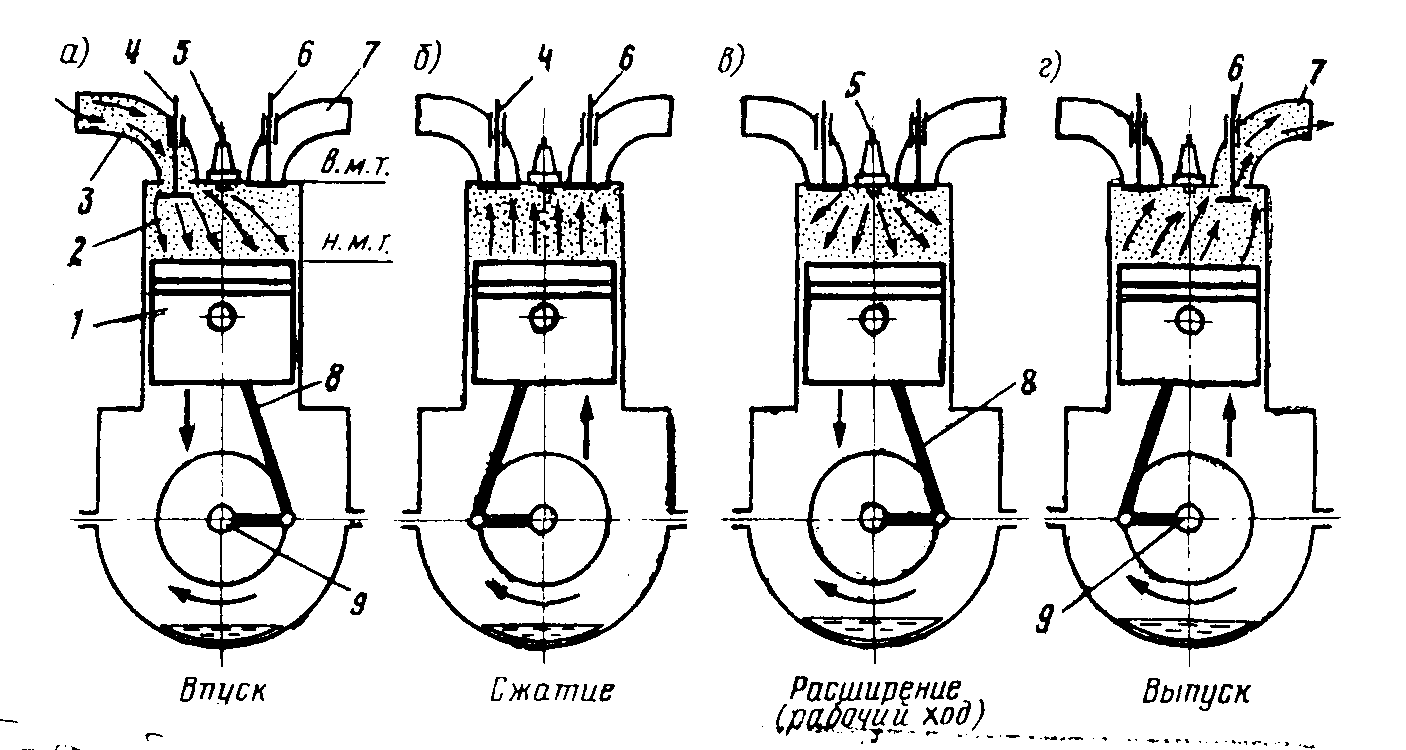

Крывошипно-шатунный механизм

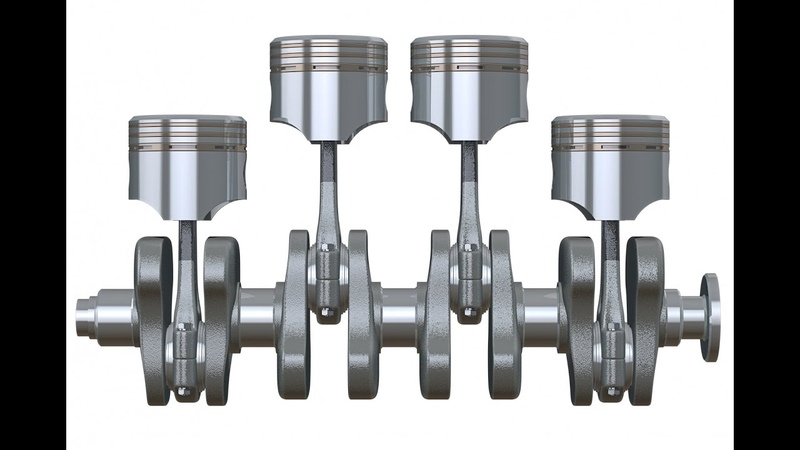

Как и у паровой машины, возвратно-поступательное движение поршня преобразовывается во вращательное движение вала двигателя внутреннего сгорания.

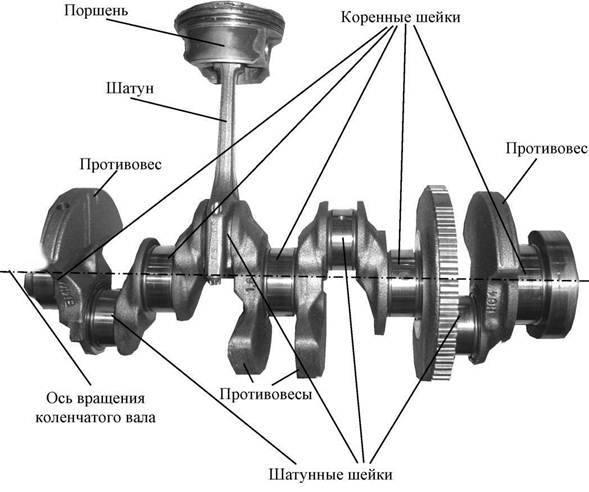

Это преобразование выполняет кривошипно-шатунный механизм. Он состоит из поршня, шатуна (в отдельных случаях имеется шток и крейцкопф), коленчатого вала и маховика.

При наличии штока и крейцкопфа (крейцкопфные двигатели) боковое давление, возникающее при наклонном положении шатуна, не передается на поршень и стенки цилиндра, а воспринимается ползуном и параллелями. К крейцкопфпым двигателям относятся все двигатели двойного действия и двигатели большой мощности.

Однако у большинства двигателей внутреннего сгорания шток, ползун и параллели отсутствуют. Такие двигатели называются беекрейцкопфными или тронковыми. Тронковые двигатели менее сложны вследствие отсутствия крейцкопфного узла и имеют меньшую высоту, что также весьма ценно.

При работе тронкового двигателя боковое давление, возникающее при наклонном положении шатуна, воспринимается поршнем и передается рабочей поверхности цилиндра. В этом случае поршень шарнирно соединяется непосредственно с шатуном и выполняет роль ползуна.

В этом случае поршень шарнирно соединяется непосредственно с шатуном и выполняет роль ползуна.

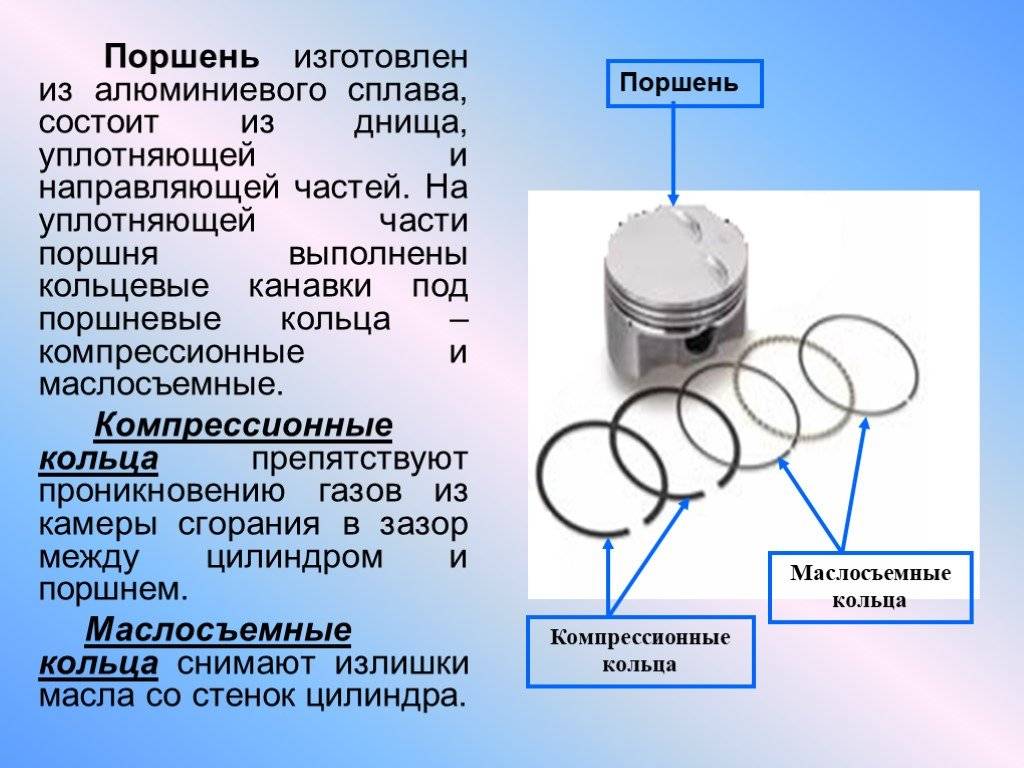

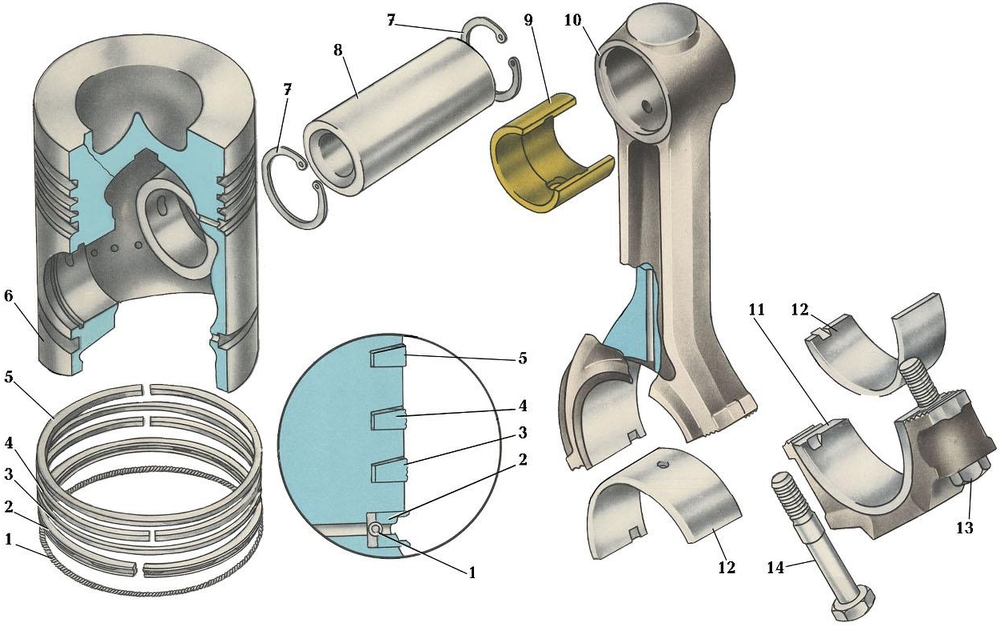

Поршень воспринимает давление газов и передает его шатуну и коленчатому валу. Поршни могут быть цельными и составными, с охлаждением жидкостью и без охлаждения. Чаще всего поршни диаметром до 400 мм изготовляются цельными.

На фиг. 88 представлен цельный поршень тронкового типа без охлаждения. Он имеет стаканообразную форму и состоит из нижней цилиндрической части 2, называемой тронком или юбкой, и верхней части 4, называемой головкой поршня. Длина поршня тронкового типа обычно составляет 1,3—1,6 диаметра цилиндра D и определяется допустимым удельным давлением на стенки цилиндра; кроме того, она зависит от количества уплотнительных колец 3 и от расстояния между ними. Удельное давление не должно превосходить 6—8 кГ/см2.

Количество уплотнительных (компрессионных) колец колеблется в пределах 3—6. Эти кольца служат для воспрепятствования прорыва газов между поршнем и стенками цилиндра. Они выполняются квадратного, прямоугольного и трапецеидального сечения с различными формами замков (стыков). Для свободного расширения кольца при нагревании предусматривается зазор в замке, величина которого в холодном состоянии составляет для двух верхних колец 0,006D, а для остальных 0,004D.

Они выполняются квадратного, прямоугольного и трапецеидального сечения с различными формами замков (стыков). Для свободного расширения кольца при нагревании предусматривается зазор в замке, величина которого в холодном состоянии составляет для двух верхних колец 0,006D, а для остальных 0,004D.

Опыт показывает, что лучшее уплотнение с меньшей потерей на трение получается при большем числе узких колец.

Кольца должны прилегать к рабочей поверхности цилиндра без просветов, а поэтому должны быть достаточно упруги, но не чрезмерно, чтобы не увеличивать потери на трение и не усиливать износ рабочей поверхности цилиндра. Однако давление колец на стенку цилиндра зависит не только от их упругости, но главным образом от величины давления газов. Газы, проникая через зазор между кольцом и торцовой поверхностью канавки в поршне, прижимают кольцо к стенке цилиндра. Естественно, что наибольшее давление газы оказывают на первое сверху кольцо; поэтому наибольшему износу подвергается цилиндрическая поверхность первого кольца, которая в большей степени изнашивает и рабочую поверхность цилиндра.

Поршневые кольца изготовляются из серого и легированного чугуна.

Технические условия на изготовление поршневых колец дизелей установлены ГОСТом 7133-54. Для повышения износостойкости как кольца, так и рабочей поверхности цилиндра не менее чем одно верхнее кольцо должно иметь покрытие пористым хромом. Хромирование колец заключается в нанесении гальваническим способом пористого хрома слоем 0,1—0,2 мм.

Пористый хром обладает способностью разносить масло по поверхности втулки.

Разносят масло и сами кольца (фиг. 79, а). При движении поршня вниз поршневое кольцо прижимается к верхней торцовой поверхности канавки. Нижней кромкой кольцо соскабливает со стенки втулки масло, которое и попадает в образовавшийся зазор. При движении поршня вверх кольцо перемещается в канавке и прижимается к ее нижней торцовой поверхности; при. этом масло вытесняется в зазор, образующийся между верхней поверхностью канавки и кольцом.

При следующем ходе поршня вниз рассмотренное явление повторяется. Таким образом происходит перекачивание масла на поверхности втулки вверх. Это явление именуют насосным действием колец. Оно особенно заметно у четырехтактных двигателей при наличии разрежения в цилиндре в период всасывающего хода.

Таким образом происходит перекачивание масла на поверхности втулки вверх. Это явление именуют насосным действием колец. Оно особенно заметно у четырехтактных двигателей при наличии разрежения в цилиндре в период всасывающего хода.

Осевой зазор между поршневым кольцом и его канавкой для верхнего кольца при диаметре цилиндра от 160 до 300 мм должен быть 0,08—0,25 мм; для остальных колец 0,05—0,15 мм. При диаметре цилиндра выше 300 мм для верхнего кольца — 0,12—0,3 мм, для остальных колец 0,07—0,25 мм.

При повышенном зазоре между поршневыми кольцами и канавками насосное действие колец возрастает и масло перекачивается в камеру сгорания, чем увеличивается расход масла.

Для уменьшения поступления масла в камеру сгорания устанавливают одно или два маслосъемных кольца, соскабливающие масло со стенок цилиндра и отводящие его через отверстия в стенках поршня в картер двигателя. Схема действия маслосъемного, кольца простейшей конструкции представлена на фиг. 89, б.

89, б.

При движении поршня вверх давление масла, собирающегося в кольцевом пространстве скоса, сжимает кольцо и масло проходит

через образовавшийся зазор между втулкой и кольцом вниз, а при движении поршня вниз масло через отверстия, просверленные по всей окружности поршня, удаляется внутрь поршня и стекает в картер.

При установке поршневых колец в канавки поршня замки колец располагают таким образом, чтобы у соседних колец они не приходились бы один против другого, а были смещены примерно на 120°. В двухтактных двигателях замки колец во избежание их поломки смещают от продувочных и выхлопных окон. С этой целью их закрепляют штифтами (фиг. 90).

Материалом для изготовления поршней служит главным образом серый чугун (обычно марки СЧ 24-44). Для быстроходных двигателей поршни для уменьшения сил инерции изготовляют из алюминиевых сплавов, удельный вес которых примерно в 2,5 раза меньше удельного веса чугуна. Иногда для таких двигателей изготовляют чугунные поршни облегченной конструкции (с тонкими стенками и ребрами жесткости).

Иногда для таких двигателей изготовляют чугунные поршни облегченной конструкции (с тонкими стенками и ребрами жесткости).

Для предотвращения заедания поршня вследствие его расширения при нагревании должен быть зазор между поршнем и рабочей поверхностью цилиндра. Величина зазора между юбкой чугунного поршня и поверхностью цилиндра в среднем 0,001D; между верхней частью головки поршня и поверхностью цилиндра (0,004— 0,008) D, где D—диаметр цилиндра. Больший зазор в верхней части поршня объединяется наличием здесь значительно больших тепловых напряжений. Эти напряжения иногда вызывают появление трещин в днище поршня. Поэтому поршни больших диаметров делают обычно составными; нередко их головка выполняется из литой стали. Головка поршня соединяется с юбкой шпильками. Такая конструкция дает ряд преимуществ: а) возможность применения для головки материала повышенного качества; б) возможность замены головки, не меняя всего поршня; в) получение более надежной и сравнительно свободной от литейных напряжений конструкции; г) возможность некоторой регулировки пространства сжатия с помощью прокладки между головкой и юбкой.

Поршни двигателей двойного действия состоят из двух головок с уплотнительными кольцами и промежуточной части между ними.

Для предупреждения недопустимого теплового напряжения и появления трещин поршень следует охлаждать. В двигателях небольшой мощности (с небольшим диаметром цилиндров) поршни охлаждаются посредством теплообмена через поршневые кольца и юбку со стенкой цилиндра, охлаждаемой водой; кроме того, для повышения теплоотдачи увеличивают теплоотдающую поверхность днища поршня за счет ребер, обращенных во внутреннюю полость поршня.

В двигателях большой мощности (с большим диаметром цилиндров) приходится прибегать к искусственному охлаждению поршней водой или маслом, так как с увеличением диаметра цилиндра теплоотдающая поверхность его растет в квадрате, а объем цилиндра, который определяет собой количество сжигаемого топлива, растет в кубе. Отсутствие в этом случае жидкостного охлаждения может привести к перегреву поршня. Жидкость подводится к поршням или качающимися трубами а шарнирными соединениями, или телескопическими трубами.

Жидкость подводится к поршням или качающимися трубами а шарнирными соединениями, или телескопическими трубами.

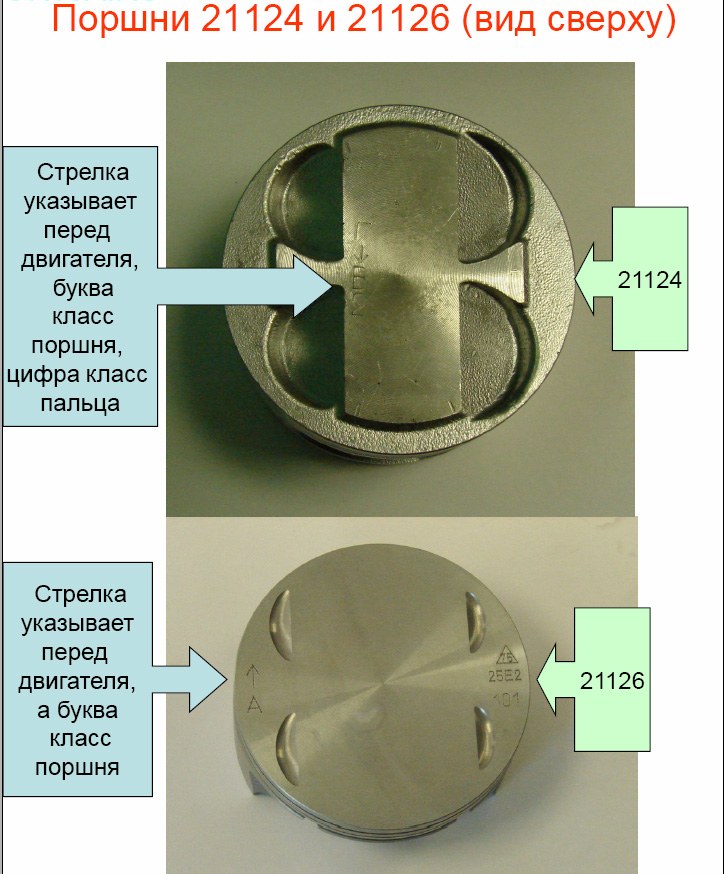

Для шарнирного соединения поршня тронкового типа с шатуном служит палец 5 (фиг. 88). Он укрепляется в приливах — бобышках 7, имеющихся с двух сторон поршня. Во избежание повреждения рабочей поверхности цилиндра длина пальца берется несколько меньше диаметра поршня, а сам палец крепится от продольного перемещения.

Однако во время работы двигателя нагревшийся палец должен иметь возможность свободно удлиняться, не вызывая деформации поршня. В поршне, представленном на фиг. 88, это достигается применением пружинных колец 6. Для этой же цели применяют крепление, показанное на фиг. 91. Стопор 1 плотно входит в гнездо, имеющееся в пальце, не давая ему перемещаться по оси, стопор 2 входит в продольный паз пальца 3 и позволяет ему свободно удлиняться при нагревании, не давая проворачиваться. Пальцы, которые могут свободно поворачиваться в бобышках, называются плавающими. Они обычно установлены в бронзовых втулках. Плавающие пальцы, вследствие указанной свободы, изнашиваются более равномерно.

Пальцы, которые могут свободно поворачиваться в бобышках, называются плавающими. Они обычно установлены в бронзовых втулках. Плавающие пальцы, вследствие указанной свободы, изнашиваются более равномерно.

Поршневые пальцы изготовляют из углеродистой или легированной стали ГОСТ 8052-56. Для меньшего истирания их рабочая поверхность цементируется и закаливается. Для уменьшения веса пальцы обычно делают пустотелыми.

У крейцкопфных двигателей поршневой шток соединяется непосредственно с головкой поршня при помощи фланца и шпилек.

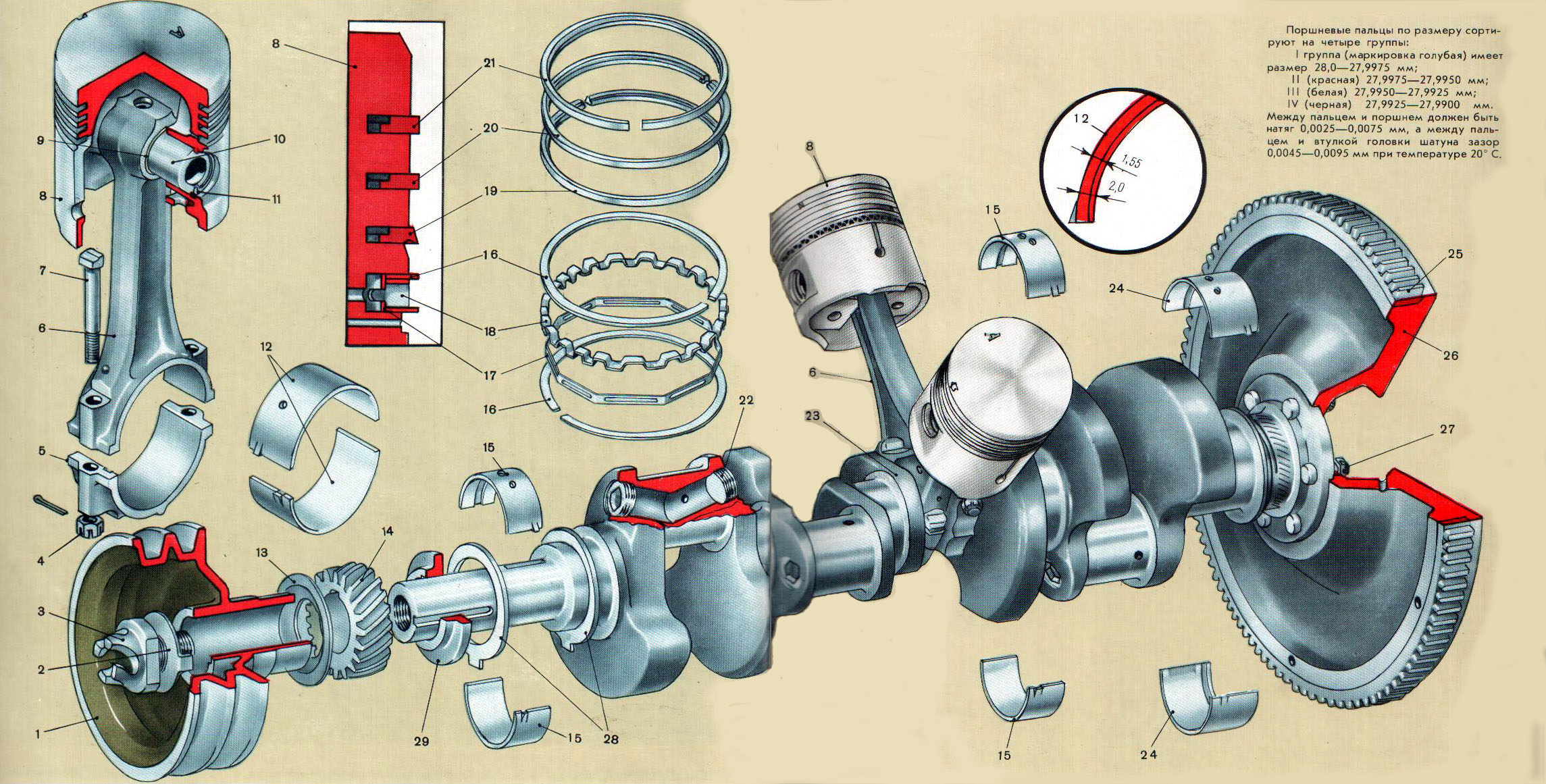

Шатун передает усилие газов от поршня на коленчатый вал и поэтому работает на продольный изгиб и на сжатие. Материалом для шатунов обычно является углеродистая сталь марки 45. В быстроходных мощных двигателях применяются шатуны из хромоникелевой стали, например, марки 40ХН.

Шатун состоит из верхней головки 3 (фиг. 92), стержня 5 и нижней головки 8. Стержень шатуна выполняется круглого или двутаврового сечения. Для уменьшения веса шатуна по его оси просверливается канал 6, который используется для подвода смазочного масла к поршневому пальцу.

Для уменьшения веса шатуна по его оси просверливается канал 6, который используется для подвода смазочного масла к поршневому пальцу.

Верхняя головка шатуна обычно отковывается заодно с телом шатуна и очень редко (у мощных тихоходных двигателей) делается разъемной. На фиг. 92 верхняя головка выполнена с запрессованной втулкой 4 из бронзы; она застопорена от проворачивания шпилькой, проходящей в отверстие 2.

Применяются также втулки из стали с заливкой свинцовистой бронзой. У двигателей, работающих с меньшим тепловым напряжением, иногда применяется заливка из баббита. В двигателях большой мощности применяются разрезные вкладыши. Для устранения повышенного зазора при разрезном вкладыше служат прокладки, нажимные болты и клинья.

Нижняя головка шатуна делается разъемной. На фиг. 92 дана конструкция нижней головки со съемной головкой. В этом случае нижняя часть стержня шатуна оканчивается фланцем 9 с плоской нижней опорной поверхностью. Это упрощает отковку и обработку шатуна; кроме того, с помощью стальной (компрессионной) прокладки 7 можно, изменяя ее толщину, регулировать объем пространства сжатия и степень сжатия рабочего цилиндра.

Это упрощает отковку и обработку шатуна; кроме того, с помощью стальной (компрессионной) прокладки 7 можно, изменяя ее толщину, регулировать объем пространства сжатия и степень сжатия рабочего цилиндра.

Для центрирования на съемной головке делается выступающий шип 10, пригоняемый плотно к соответствующей впадине шатуна.

Прокладки 11 в стыке двух половин нижней головки регулируют зазор в мотылевом подшипнике — между поверхностью антифрикционной (обычно баббитовой) заливки нижней головки и мотылевой шейкой. Вынимая прокладки (они представляют собой набор латунных пластин), можно уменьшить зазор, компенсируя выработку подшипника.

В быстроходных дизелях и у всех карбюраторных двигателей нижняя головка шатуна делается разъемной (но не съемной). В этом случае верхняя часть нижней головки отковывается вместе со стержнем шатуна.

Шатунные болты 12 нагружаются усилием затяжки и дополнительной переменной силой, вызванной силами инерции поступательно движущихся масс. Затяжка болтов производится специальными гайками со шплинтовкой, что предохраняет их от самопроизвольного отвинчивания. Для устранения поворота болта при закреплении гайки используются стопорные болтики 1, входящие в специальный паз болта. Обрыв шатунных болтов может вызвать значительные разрушения двигателя; поэтому шатунный болт является весьма ответственной деталью.

Затяжка болтов производится специальными гайками со шплинтовкой, что предохраняет их от самопроизвольного отвинчивания. Для устранения поворота болта при закреплении гайки используются стопорные болтики 1, входящие в специальный паз болта. Обрыв шатунных болтов может вызвать значительные разрушения двигателя; поэтому шатунный болт является весьма ответственной деталью.

Для изготовления болтов применяют в основном сталь 30ХНЗА, для изготовления гаек болтов — сталь 35 и 40Х.

Шатуны крейцкопфных двигателей имеют верхнюю головку вилкообразной формы, состоящую из двух разъемных подшипников, которые охватывают цапфы ползуна. Нижняя головка не отличается от головки шатуна тронкового двигателя.

Шатуны легких быстроходных дизелей и карбюраторных двигателей чаще всего штампуются. Особым конструктивным устройством отличаются шатуны двигателей с двухрядным наклонным V-образным расположением цилиндров. У этих двигателей шатуны одного ряда цилиндров соединяются с коленчатым валом двигателя при помощи нижней головки, а шатуны второго ряда шарнирно связаны с шатунами первого ряда (фиг. 93). Таким образом, одна мотылевая шейка воспринимает здесь работу двух цилиндров.

У этих двигателей шатуны одного ряда цилиндров соединяются с коленчатым валом двигателя при помощи нижней головки, а шатуны второго ряда шарнирно связаны с шатунами первого ряда (фиг. 93). Таким образом, одна мотылевая шейка воспринимает здесь работу двух цилиндров.

Коленчатый вал подвергается значительным изгибающим и скручивающим усилиям. Поэтому он должен хорошо противостоять деформациям, вызванным этими усилиями. Валы бывают в зависимости от числа цилиндров одно-, двух-, трех-, четырех коленчатые и т. д.

Каждое колено или мотыль состоит из двух щек 1 (фиг. 94). мотылевой (или шатунной) шейки 2 и двух шеек 3, лежащих в рамовых подшипниках. Иногда мотыли имеют противовесы (на чертеже отсутствуют).

Коленчатый вал двигателей малой и средней мощности обычно цельный. У крупных двигателей коленчатые валы выполняются составными; в этом случае две его части соединяются фланцами 4, скрепленными болтами или шпильками. Концевые фланцы 5, составляющие единое целое с валом, служат для соединения двигателя с потребителем энергии.

Коленчатые валы являются дорогой деталью, которую ввиду сложности их изготовления может выполнить не всякий завод, изготовляющий двигатели. Валы изготовляются посредством ковки или штамповки. Многоколенчатые валы мощных двигателей изготовляются с составными мотылями; в этом случае щеки и шейки отковываются и обрабатываются отдельно, а затем соединяются посредством горячей прессовой посадки.

Коленчатые валы дизелей должны соответствовать ГОСТу 704-52, который предъявляет высокие требования к качеству материала вала, а также к точности и чистоте механической обработки рабочей поверхности шеек вала. Валы изготовляются из качественной углеродистой или легированной стали.

Для облегчения веса коленчатого вала обычно его шейки имеют осевые сверления и образующиеся каналы используются для подвода смазки. Вначале из рамового подшипника через радиальные отверстия в шейке вала (фиг. 95, а) масло входит в центральный канал вала, откуда по каналам в мотылевой щеке и мотылевой шейке выходит в мотылевый подшипник.

От мотылевого подшипника масло через шатунный канал проходит к поршневому пальцу. Осевые сверления шеек закрываются торцовыми заглушками. Часто отверстия в щеках сверлят на искось от рамовой шейки к мотылевой (фиг. 95, б) и в сверления вставляют латунные трубки, развальцованные на концах. В этом случае заглушки для отверстий в рамовых и мотылевых шейках не требуются.

Коленчатый вал должен не только удовлетворять условиям прочности, но и способствовать равномерности вращения, уравновешивая силы инерции движущихся частей двигателя. В соответствии с этим, углы между мотылями берутся такими, чтобы чередование вспышек в рабочих цилиндрах происходило через равные углы поворота вала; кроме того, эти вспышки назначают по возможности так, чтобы не было подряд вспышек в двух соседних цилиндрах.

Так как в четырехтактных двигателях цикл соответствует 720°, а в двухтактных 360° по углу поворота вала, то, следовательно, при числе цилиндров г угол поворота вала между двумя вспышками должен быть:

в четырехтактных двигателях ? = 720? / i;

в двухтактных ? = 360 / i.

В табл. 13 даны схемы расположения колен и цифрами показан порядок чередования вспышек при различном числе цилиндров.

Для примера разберем порядок работы цилиндров шестицилиндрового четырехтактного двигателя. Угол поворота вала между двумя вспышками должен быть ? = 720?/ 6 = 120°.

Чтобы обеспечить эти условия, колена вала можно расположить, например так, как показано па схеме табл. 13, и наивыгоднейший порядок вспышек при вращении вала против часовой стрелки следует считать 1—4—2—6—3—5. Такое расположение колен и порядок вспышек создаст условия, при которых возможно чередовать вспышки через каждые 120° поворота вала и не будет одновременных вспышек в двух соседних цилиндрах. Если, например, порядок работы цилиндров назначить 1—4—5—б—3—2, то после вспышки в третьем цилиндре последует вспышка во втором; при этом одновременно давление в обоих цилиндрах значительно (в третьем цилиндре расширение, а во втором сжатие) и напряжение в рамовой шейке между вторым и третьим мотылями получается излишне большим. То же явление будет иметь место между пятым и четвертым цилиндрами.

Такое расположение колен и порядок вспышек создаст условия, при которых возможно чередовать вспышки через каждые 120° поворота вала и не будет одновременных вспышек в двух соседних цилиндрах. Если, например, порядок работы цилиндров назначить 1—4—5—б—3—2, то после вспышки в третьем цилиндре последует вспышка во втором; при этом одновременно давление в обоих цилиндрах значительно (в третьем цилиндре расширение, а во втором сжатие) и напряжение в рамовой шейке между вторым и третьим мотылями получается излишне большим. То же явление будет иметь место между пятым и четвертым цилиндрами.

Как сбалансировать двигатель — Основы балансировки двигателя

Пользовательские комбинации хода поршня и облегченные поршни теперь являются нормой, но это может вызвать проблемы, если вы не набрали . . .

Связанное видео

«Сегодня мир производительности полон классных комбинаций поршневых двигателей, которые занимают больше страниц в каталогах коленчатых валов, чем когда-либо прежде. Мы говорим о длинноруких Фордах 460, диких комбинациях Кливленда, странных рядных шестицилиндровых двигателях и неровностях хода нового поколения двигателей GM Gen III. Все это на службе подхода «мое больше твоего» к героизму лошадиных сил. Но вся эта ажиотаж со строками также может вызвать недоумение.

Мы говорим о длинноруких Фордах 460, диких комбинациях Кливленда, странных рядных шестицилиндровых двигателях и неровностях хода нового поколения двигателей GM Gen III. Все это на службе подхода «мое больше твоего» к героизму лошадиных сил. Но вся эта ажиотаж со строками также может вызвать недоумение.

Автопроизводители известны тем, что покупают детали нетрадиционными способами, такими как обмены, распродажи магазинов и тайные сделки с хорошими парнями. Хотя цена обычно является правильной, это также может привести к скрытым затратам, когда придет время сбалансировать вращающийся узел. Балансировка звучит просто, но, как мы обнаружили, есть много магазинов, которые все еще сверлят отверстия традиционным способом, когда применение нескольких простых приемов может сделать жизнь проще и дешевле. Мы столкнулись с типичной проблемой веса, когда пришло время сбалансировать строчник Ford 331ci с малым блоком. Грубый старик из местного магазина весов сказал: «Я не буду балансировать это. Мне придется превратить это в кусок швейцарского сыра. о балансировке двигателей в процессе.

Мне придется превратить это в кусок швейцарского сыра. о балансировке двигателей в процессе.

Правильно сбалансированный высокопроизводительный коленчатый вал и вращающийся узел должны весить менее 1 грамма, чтобы двигатель не испытывал проблем с долговечностью подшипников или коленчатого вала.

Вопрос баланса

Прежде чем углубляться в кастомный материал, мы решили, что нам лучше освежить в памяти то, как именно сбалансированы оригинальные двигатели, и изучить проблему внутреннего/внешнего баланса. Чтобы начать наше путешествие, мы решили поговорить с Томом Либом из Scat Crankshaft, у которого большой опыт в области балансировки. Либ очень самоуверен в этом вопросе, потому что он видел почти все мыслимые варианты неисправности коленчатого вала. Большинство из них не из-за плохого качества, как многие думают. Обычно двигатель либо подвергался злоупотреблениям с чрезмерными оборотами, либо неправильно балансировался, либо часто страдал от сочетания этих двух факторов.

Давайте начнем с короткого урока по конструкции коленчатого вала. Противовесы коленчатого вала предназначены для компенсации (или уравновешивания, если хотите) эффекта инерции относительно тяжелого поршня и шатуна, движущихся как вращательно, так и возвратно-поступательно (вверх-вниз) на скорости. Вес комбинации поршень-шток влияет на размер и размещение противовеса. Более длинный ход в сочетании с тяжелым поршнем, штифтом и кольцом требует большего противовеса (большей массы), чтобы уравновесить больший возвратно-поступательный вес. Большинство двигателей V-8 используют большие противовесы спереди и сзади коленчатого вала, оставляя центральную часть без противовесов. Это разделяет двигатель на переднюю и заднюю половины. Положения противовесов на всех В-8 9Коленчатые валы 0 градусов одинаковы. Высота противовеса, измеренная снаружи от осевой линии коленчатого вала, ограничена как блоком цилиндров, так и расположением нижней части цилиндров. Противовес, расположенный дальше от центральной линии кривошипа, имеет больший балансировочный эффект, но он ограничен шириной картера блока цилиндров. Грузы, размещенные на обоих концах кривошипа, также имеют больший эффект и, следовательно, не должны быть такими большими, чтобы эффективно сбалансировать двигатель. Это делает общий кривошип легче.

Грузы, размещенные на обоих концах кривошипа, также имеют больший эффект и, следовательно, не должны быть такими большими, чтобы эффективно сбалансировать двигатель. Это делает общий кривошип легче.

Внутренний и внешний баланс

Упаковка также является важным вопросом. Во время проектирования смолл-блока 400ci основным инженерным препятствием было недостаточное пространство внутри картера смолл-блока для более крупных противовесов, необходимых для увеличенного 4,125-дюймового поршня модели 400. Это было особенно сложно в задней части двигателя, потому что задняя часть картера на малоблочном Chevy ограничена размещением масляного фильтра. Решение потребовало установки внешних противовесов, размещенных на гармоническом балансире и маховике/гибкой пластине. Одним из преимуществ внешних грузов является то, что они, как правило, легче, поскольку расположены на крайних концах коленчатого вала. Недостатком является то, что эти смещенные грузы передают свои собственные крутящие силы обратно на коленчатый вал, что нехорошо. Такая же ситуация происходит с Chevy с большим блоком 454ci, который также является единственным серийным большим блоком, в котором для балансировки двигателя используются внешние веса.

Такая же ситуация происходит с Chevy с большим блоком 454ci, который также является единственным серийным большим блоком, в котором для балансировки двигателя используются внешние веса.

Внешне сбалансированный двигатель легко определить по смещенному грузу внутри переднего гармонического балансира или по грузу, расположенному на гибкой пластине. Вместо того, чтобы добавлять вес к внешне сбалансированным маховикам, большинство отверстий просверливаются в противоположном положении, чтобы создать тот же эффект.

Смолл-блочные Ford всегда были внешне сбалансированы, но поскольку имя Ford является синонимом перемен, инженеры Blue Oval изменили величину внешнего баланса, когда двигатели превратились в цельное заднее главное уплотнение. Ранние модели Ford с малыми блоками использовали 28 унций-дюймов в качестве внешнего веса, изменившись за 19 лет.От 81 до 50 унций-дюймов. Как и в случае с малоблочными двигателями Chevy, детали могут взаимозаменяться между ранними и поздними двигателями, но для обеспечения бесперебойной работы двигателя коленчатый вал, балансир и гибкая пластина / маховик должны находиться в одном семействе балансировочных элементов.

Bob Weight Blues

Когда дело доходит до покупки коленчатого вала любого типа или если вы планируете добавить набор новых легких поршней к существующему двигателю, балансировка этого вращающегося узла может оказаться сложной задачей. Одна из ссылок, с которыми вы столкнетесь, называется «вес боба». Эта спецификация относится к массе, расположенной на одной шейке коленчатого вала, которая включает в себя как возвратно-поступательные, так и вращающиеся части массы всего узла. Вращающийся вес относится к массе нижней половины шатуна, прикрепленного к коленчатому валу. Возвратно-поступательный вес в основном представляет собой все, начиная с середины шатуна вверх, включая поршень, поршневой палец и кольца.

Перед тем, как правильно отбалансировать весь коленчатый вал в сборе, в мастерской сначала взвешивают все компоненты по отдельности, а затем рассчитывают эффективную массу системы. Затем к шатунным шейкам коленчатого вала добавляются соответствующие веса, чтобы имитировать как вращающийся, так и возвратно-поступательный вес.

Каждый высокопроизводительный коленчатый вал имеет определенное значение веса боба, например 1800 граммов. Грамм — это метрическая единица измерения, эквивалентная 11/428 унции. Вес боба в 1800 граммов — это, по сути, вес каждого из противовесов. Однако вы не просто суммируете все значения, чтобы определить вес боба. Формула: 100 процентов вращающегося веса плюс 50 процентов возвратно-поступательного веса. Давайте используем пример, чтобы увидеть, как это разбивается:

| Вращающийся груз (г) | Поршневой груз (г) | |

| Стержневой подшипник | 50 | |

| Большой конец стержня | 420 | |

| Малый конец стержня | 180 | |

| Поршень | 450 | |

| Браслет | 80 | |

| Кольца | 38 | |

| Масло | 2 | |

| Итого | 470 | 750 |

Прежде чем мы двинемся дальше, помните, что у нас есть пара возвратно-поступательных грузов (два поршня) на шатунную шейку. Математика выглядит так:

Математика выглядит так:

Половина возвратно-поступательного веса составляет 750/2 = 375 x 2 поршня на шейку = 750 грамм, а общий вращающийся вес составляет 470 x 2 = 940 грамм. Таким образом, 750 + 940 = 1690 грамм.

Если вес вашего нового коленчатого вала больше, чем вес ваших новых шатунов, поршней и колец, то вес должен быть удален с коленчатого вала, чтобы сбалансировать сборку. Это относительно простая задача точного сверления нескольких отверстий в противовесах коленчатого вала. Если значение веса боба для коленчатого вала меньше, чем для комбинации поршень-шток, в коленчатый вал необходимо добавить металл Мэллори. Мэллори — очень плотный металл, более чем в два раза превышающий плотность стали. Кусок Мэллори диаметром 11/42 дюйма и длиной 31/44 дюйма весит 43 грамма. Проблема в том, что просверливание отверстия для установки Мэллори в кривошип удаляет примерно 24 грамма, так что чистая прибыль составляет всего около 19 граммов. грамм. Таким образом, добавление 50 граммов может быть дорогим, потому что металл Мэллори недешев. Это также означает, что тщательное изучение вашего комплекта гребного двигателя, чтобы избежать головной боли и затрат, стоит затраченных усилий.

грамм. Таким образом, добавление 50 граммов может быть дорогим, потому что металл Мэллори недешев. Это также означает, что тщательное изучение вашего комплекта гребного двигателя, чтобы избежать головной боли и затрат, стоит затраченных усилий.

Многие автопроизводители предпочитают собирать детали для комплекта строкера из нескольких разных источников, чтобы сэкономить деньги. Это может вызвать серьезные трудности, когда несоответствующие компоненты собираются бессистемно, и балансировочная мастерская должна внести серьезные изменения в коленчатый вал, чтобы правильно отбалансировать двигатель. Простой способ избежать этой проблемы — приобрести полный вращающийся узел у одного поставщика. Большинство из этих комплектов хода уже были должным образом подобраны, поэтому для завершения окончательной балансировки необходимо выполнить лишь незначительные работы, такие как сверление кривошипа.

Вот внешний вес балансировочного станка Professional Products для малогабаритного автомобиля Ford. Чтобы уменьшить количество сверлений, необходимых для балансировки этой комбинации, Исиго убрал часть веса с балансира.

Чтобы уменьшить количество сверлений, необходимых для балансировки этой комбинации, Исиго убрал часть веса с балансира.

Ярлык пользовательского баланса

Часто высокопроизводительные поглаживающие приложения могут быть немного сложными. Например, мы работаем над сборкой малоблочного двигателя Ford 331ci, который включает в себя кривошип Scat из кованой стали, шатуны Scat с двутавровой балкой и набор кованых поршней Mahle. Когда мы впервые собрали этот комплект, мы выбрали поршни Mahle из-за их высокого качества и легкого веса. К сожалению, это вызвало проблему, когда мы доставили сборку в балансировочный цех, потому что для балансировки двигателя с противовесов нужно было снять чрезмерный вес. Именно тогда мы обратились к Тому Либу из Scat за советом. Его предложение было простым: «Снимите вес с балансира и маховика». Это звучало легко, и он предложил показать нам, как это делается.

В Scat ведущий техник компании Крейг Ишиго показал нам процедуру. Наша ситуация усложнялась тем, что нестандартный маховик, необходимый для двигателя, нельзя было использовать на динамометрическом стенде. Это означало, что Ishigo не мог уменьшить вес за счет сверления маховика, потому что на динамометрическом стенде использовался другой маховик со стандартным смещенным весом, когда мы тестировали двигатель. После взвешивания всех компонентов выяснилось, что из всего узла необходимо удалить более 560 граммов (20 унций). Это совсем немного металла.

Наша ситуация усложнялась тем, что нестандартный маховик, необходимый для двигателя, нельзя было использовать на динамометрическом стенде. Это означало, что Ishigo не мог уменьшить вес за счет сверления маховика, потому что на динамометрическом стенде использовался другой маховик со стандартным смещенным весом, когда мы тестировали двигатель. После взвешивания всех компонентов выяснилось, что из всего узла необходимо удалить более 560 граммов (20 унций). Это совсем немного металла.

Ишиго говорит, что, хотя электронный балансир может считывать показания каждого противовеса по отдельности, он обычно рассматривает двигатель как переднюю и заднюю половины. Поскольку этот Ford представляет собой двигатель с внешней балансировкой, и необходимо было снять так много веса, первым шагом Ишиго было удаление 77 граммов из привинченного смещения веса в балансировочном устройстве Professional Products. Но для сохранения симметричного веса, снятого с передней и задней части, требовалось удалить металл с противовесов кривошипа на обоих концах. Поэтому Ишиго установил кривошип на большой токарный станок и снял более 400 граммов с передней и задней частей коленчатого вала. Величина снимаемой массы ограничивалась высотой шатунных шеек на противоположной стороне противовесов. Когда токарный станок едва касался стержня, резка прекращалась. Затем он снял дополнительный вес, просверлив несколько отверстий во всех противовесах. Исиго решил просверлить три неглубоких отверстия в каждом противовесе вместо двух глубоких, удалив еще 82 грамма сзади, что примерно соответствует 78 граммам, снятым с балансира. Ишиго говорит, что сверление нескольких отверстий безопаснее, потому что оно мельче, но сверление отверстий вдоль прямого пути дисбаланса также менее эффективно, чем удаление груза непосредственно на линии. Это сводится к тому, какой вес должен быть удален. Мы суммировали общий вес, снятый с кривошипа, и получилось чуть менее 1 фунта 4 унции. Хотя это и не так уж много по сравнению с общим весом всего вращающегося узла, это все равно соответствует более легкому пакету, который будет вращаться немного быстрее и поможет ускориться.

Поэтому Ишиго установил кривошип на большой токарный станок и снял более 400 граммов с передней и задней частей коленчатого вала. Величина снимаемой массы ограничивалась высотой шатунных шеек на противоположной стороне противовесов. Когда токарный станок едва касался стержня, резка прекращалась. Затем он снял дополнительный вес, просверлив несколько отверстий во всех противовесах. Исиго решил просверлить три неглубоких отверстия в каждом противовесе вместо двух глубоких, удалив еще 82 грамма сзади, что примерно соответствует 78 граммам, снятым с балансира. Ишиго говорит, что сверление нескольких отверстий безопаснее, потому что оно мельче, но сверление отверстий вдоль прямого пути дисбаланса также менее эффективно, чем удаление груза непосредственно на линии. Это сводится к тому, какой вес должен быть удален. Мы суммировали общий вес, снятый с кривошипа, и получилось чуть менее 1 фунта 4 унции. Хотя это и не так уж много по сравнению с общим весом всего вращающегося узла, это все равно соответствует более легкому пакету, который будет вращаться немного быстрее и поможет ускориться.

В большинстве балансировочных мастерских нет такого большого токарного станка, как этот в Scat, но это отличная альтернатива сверлению чрезмерного количества отверстий в коленчатом валу.

SBC Strokers Другая область потенциальной путаницы связана с чрезвычайно популярными малоблочными пакетами для Chevy 383ci. Модель 383 возникла с использованием коленчатого вала двигателя 400ci в блоке 350. Как упоминалось ранее, 400 был единственным малым блоком, который имел внешнюю балансировку, и большинство комплектов 383 сохраняют эту функцию внешней балансировки. Но для приложений более высокого уровня, использующих коленчатый вал из кованой стали 4340, идеальным путем является внутренняя балансировка вращающегося узла, чтобы уменьшить изгиб коленчатого вала. Теперь давайте сделаем это более сложным, используя цельный блок заднего главного уплотнения и кривошип. С кривошипом Lunati Sledgehammer и вращающимся узлом — это именно та комбинация, которая использовалась в маленьком блоке 383, который был нашим испытательным двигателем для гигантской истории испытаний деталей «Стоят ли запчасти премиум-класса своей цены?» в выпуске за сентябрь 2007 года.

Легко определить вес гибкой пластины на цельной гибкой пластине заднего главного уплотнения (стрелка). Это необходимо будет удалить для внутренне сбалансированного 383 строкера. Обратите внимание, что несколько просверленных отверстий были необходимы для нулевой балансировки этого цельного маховика с задним главным уплотнением, который изначально был создан для применения с внешней балансировкой.

Сначала это может показаться простым, так как вам не нужно использовать балансир со смещенным грузом или гибкую пластину/маховик. Однако цельный задний фланец заднего главного уплотнения не позволяет компенсировать вес, который используется в двигателе, состоящем из двух частей заднего главного уплотнения. Чтобы учесть эту разницу в весе, все цельные гибкие пластины заднего главного уплотнения (и маховики) требуют смещения внешнего веса. Но с кривошипом с внутренней балансировкой этот вес не нужен. Таким образом, в случае гибкой пластины внешний вес должен быть осторожно удален. Для маховиков можно изготовить на заказ маховик с нулевой балансировкой. Если у вас уже есть маховик, можно просверлить дополнительные отверстия, чтобы вернуть его в состояние нулевой балансировки. Если этого не сделать, в двигателе возникнет вибрация, которая в конечном итоге разорвет коренные подшипники и вызовет повреждения, которых можно было бы легко избежать.

Для маховиков можно изготовить на заказ маховик с нулевой балансировкой. Если у вас уже есть маховик, можно просверлить дополнительные отверстия, чтобы вернуть его в состояние нулевой балансировки. Если этого не сделать, в двигателе возникнет вибрация, которая в конечном итоге разорвет коренные подшипники и вызовет повреждения, которых можно было бы легко избежать.

Популярные страницы

Багровый подбородок: Nissan Z Nismo 2024 года с ярко-красными акцентами

Подкаст InEVitable. 1

Flash Forward: товарные знаки Ford «Flash» для Go-Fast F- 150 Lightning

Умная парковка для вашего тупого автомобиля (с небольшой помощью искусственного интеллекта)

Ушел из жизни новатор послепродажного обслуживания и основатель AEM Джон Коньялди

MotorTrend Рекомендуемые истории

Конечный пункт назначения: HOT ROD Power Tour 2023 Thunders Into Bristol

Майкл Галими| 00Z»> 20 июня 2023 г.

Джим Вангерс из Pontiac: первый авторитет в автомобильной сфере

Дрю Хардин|

Школа слайдов: полноценная, крутая, двухколесная забава

К.Дж. Джонс|

Самодельные «Геллионы»: дрэг-роды 1960-х!

Дэвид Фрайбургер|

1970 Mercury Cougar Eliminator 428 Super Cobra Jet настолько редкий, что большинство подумало, что это подделка

Эл Роджерс |

Мы ошибались с Camaro 2024 года — но, по крайней мере, мы не были в этом идиотами!

Стивен Рупп |

Популярные страницы

Багровый подбородок: Nissan Z Nismo 2024 года с ярко-красными акцентами

The InEVitable Podcast Episode 49: Luc ID Инженеры шасси

Flash Forward: Ford Thark Marks «Flash» для Go-Fast F-150 Lightning

Smart Parking для вашего тупого автомобиля (с небольшой помощью от AI)

Aftermark andmarket Innovator and Founder of aem johni logldi johni logldi johni logldi johni logldi johni logldi johni logldi johni logldi johnildi hohlild Скончался

Scat Enterprises Важные основы балансировки двигателей

Закон о балансировке

Связанное видео

Когда вы рассматриваете безумное движение поршневых двигателей внутреннего сгорания, то удивительно, что они работают так же хорошо, как и работают. У вас есть восемь поршней и шатунов, совершающих «до-си-до» вокруг вращающегося коленчатого вала на высокой скорости, и удивительно, как все это остается вместе. В конце концов, плавность хода на высоких оборотах зависит от динамического баланса — искусства размещения противовесов поршней, шатунов и коленчатого вала на одном весу, чтобы они работали плавно. Поскольку они вращаются и совершают возвратно-поступательные движения вокруг друг друга, они должны весить точно так же, иначе будут страдать от вибрации и тряски.

У вас есть восемь поршней и шатунов, совершающих «до-си-до» вокруг вращающегося коленчатого вала на высокой скорости, и удивительно, как все это остается вместе. В конце концов, плавность хода на высоких оборотах зависит от динамического баланса — искусства размещения противовесов поршней, шатунов и коленчатого вала на одном весу, чтобы они работали плавно. Поскольку они вращаются и совершают возвратно-поступательные движения вокруг друг друга, они должны весить точно так же, иначе будут страдать от вибрации и тряски.

Вибрация может раздражать. Это также очень разрушительно. Заводская динамическая балансировка, известная как детройтская балансировка, работает в среднем на сотнях поршней, шатунов и коленчатых валов, что обеспечивает приблизительную балансировку, но не идеальную. Когда вы строите высокопроизводительный двигатель, будь то винтажный малоблочный двигатель или современный LS, вам нужна идеальная плавность хода и долговечность. Вибрация разрушительна из-за того, что она влияет на подшипники и шейки. Он может расшатать крепежные детали и даже сломать их. Известны случаи поломки коленчатых валов и выбрасывания шатунов через блок.

Он может расшатать крепежные детали и даже сломать их. Известны случаи поломки коленчатых валов и выбрасывания шатунов через блок.

Динамическая балансировка нижней части двигателя начинается с опытного балансировщика и лучшего балансировочного оборудования. Он также начинается с комплекта для поглаживания от Scat Enterprises. Здесь Скат настраивает балансир с 4000-дюймовым ходовым шатуном LS, гарантируя, что шатун выровнен и готов к работе.

Том Либ из Scat Enterprises подчеркивает важность динамической балансировки независимо от того, строите ли вы бокс-стокер или высокооборотный крикун. Правильная динамическая балансировка означает плавность и долговечность независимо от того, что вы строите. Поскольку Либ работает в этой отрасли дольше, чем многие из нас живут, мы уделяем очень пристальное внимание тому, что он говорит о важности динамической балансировки.

Скат говорит нам, что коленчатые валы представляют собой ряд коренных и шатунных шеек, окруженных большими противовесами, спроектированными для «противодействия» весу шатуна и поршня, а также сохранения импульса вокруг центральной линии коленчатого вала. Маховик и гармонический демпфер также помогают противовесам создавать импульс. Сочетание веса поршня и штока влияет на размер и вес противовесов. Когда мы переходим к ударникам, мы также говорим о ходе в сочетании с более тяжелым поршнем, штифтом и кольцом, что требует большего противовеса (увеличенной массы), чтобы уравновесить более высокий возвратно-поступательный вес. Целью балансировки является согласованность и однородность вращающегося узла.

Маховик и гармонический демпфер также помогают противовесам создавать импульс. Сочетание веса поршня и штока влияет на размер и вес противовесов. Когда мы переходим к ударникам, мы также говорим о ходе в сочетании с более тяжелым поршнем, штифтом и кольцом, что требует большего противовеса (увеличенной массы), чтобы уравновесить более высокий возвратно-поступательный вес. Целью балансировки является согласованность и однородность вращающегося узла.

Большинство американских двигателей V-8 используют большие противовесы по направлению к передней и задней части коленчатого вала, оставляя центр без противовесов. Этот подход делит двигатель на переднюю и заднюю половины. Можно с уверенностью сказать, что расположение противовеса на всех 90-градусных коленчатых валах V-8 одинаково. Высота противовеса, измеренная снаружи от осевой линии коленчатого вала, ограничена как размерами блока цилиндров, так и расположением отверстий цилиндров. Противовес, расположенный дальше от центральной линии кривошипа, имеет больший балансировочный эффект, но он ограничен шириной блока. Грузы, размещенные на обоих концах кривошипа, также имеют больший эффект и не должны быть такими большими, чтобы эффективно сбалансировать двигатель. Это снижает вес коленчатого вала.

Грузы, размещенные на обоих концах кривошипа, также имеют больший эффект и не должны быть такими большими, чтобы эффективно сбалансировать двигатель. Это снижает вес коленчатого вала.

Вот набор 6,125-дюймовых двутавровых тяг Scat от Chevrolet с важной информацией о балансировке, написанной на коробке. Большой конец каждого стержня весит 452 грамма. Малые концы весят 191 грамм каждый, что дает общий вес удилища 643 грамма. Конечно, Скат положит их на весы, чтобы показать вам, сколько они точно весят.

Внутреннее и внешнее уравновешивание

Внутреннее уравновешивание означает, что вся масса противовеса заключена в противовесах коленчатого вала и не зависит от гармонического демпфера и маховика/гибкой пластины. Нет необходимости добавлять противовес к коленчатому валу с внутренне сбалансированным двигателем. Когда мы начинаем добавлять возвратно-поступательный вес, двигатель может быть сбалансирован внешне.

Малоблочные Chevy, например, традиционно имеют внутреннюю балансировку, что означает, что они не требуют внешней помощи балансировки со стороны маховика/гибкой пластины и гармонического демпфера. Когда Chevrolet увеличила объем смолл-блока до 400 кубических дюймов, у него не было другого выбора, кроме как внешне сбалансировать этот двигатель с помощью сбалансированного маховика и гармонического демпфера.

Когда Chevrolet увеличила объем смолл-блока до 400 кубических дюймов, у него не было другого выбора, кроме как внешне сбалансировать этот двигатель с помощью сбалансированного маховика и гармонического демпфера.

Небольшие блоки Chevy после 1985 года и большинство двигателей в ящиках внешне сбалансированы в результате дополнительной возвратно-поступательной массы — более тяжелых штоков и поршней, как правило, в высокопроизводительных приложениях. Крупногабаритные Chevy традиционно внешне сбалансированы. Все двигатели LS внутренне сбалансированы.

Динамическая балансировка

Первым делом при динамической балансировке нужно взвесить каждый поршень и шатун, затем взять самый легкий из набора и облегчить остальные, чтобы они соответствовали самому легкому. Скат облегчает более тяжелые штоки и поршни с помощью ленточной шлифовальной машины или дрели, чтобы снизить вес до веса самой легкой комбинации поршня и штока. Как только эти элементы подобраны, Скат собирает кольца, зажимы и шатунные подшипники для каждой комбинации поршень/шток, чтобы получить общий вес каждого комплекта, известный как вес боба.

На каждой цапфе штока установлены грузики для имитации веса каждого узла поршень/шток. Латунные грузики добавляются или вычитаются из каждой шейки штока, чтобы получить точный вес каждого узла поршень/шток. После того, как грузы рассчитаны и установлены, коленчатый вал раскручивается на балансировочном станке так же, как вы вращаете шину и колесо в сборе на балансировочном стенде.

Сложность возникает, когда вы выбираете более тяжелые шатуны с двутавровой балкой или получаете некачественный коленчатый вал для морских работ, который может потребовать небольшой помощи. Это когда баланс магазин становится трудоемким. Вот почему мы предпочитаем выбирать коленчатые валы и шатуны Scat Enterprises, потому что качество очень стабильное, и эти ребята проделывают невероятную работу по динамической балансировке. Для вас это означает простоту сборки двигателя, потому что ваш комплект Scat поставляется сбалансированным и готовым к работе.

Чтобы дать вам представление о том, сколько весит один грамм, мы положили на эти очень чувствительные весы однодолларовую купюру. Это весы, которые Скат использует для взвешивания возвратно-поступательной массы, состоящей из поршня, шатуна, подшипников, колец и зажима штифта. Возвратно-поступательная масса взвешивается поштучно, затем определяется общий вес для получения веса боба. Как видите, один грамм — это не так уж и много.

Это весы, которые Скат использует для взвешивания возвратно-поступательной массы, состоящей из поршня, шатуна, подшипников, колец и зажима штифта. Возвратно-поступательная масса взвешивается поштучно, затем определяется общий вес для получения веса боба. Как видите, один грамм — это не так уж и много.

Когда балансировочный станок двигателя оснащен более тяжелым набором шатунов, особенно с комплектом тяги, необходимо добавить металл (утяжеление) к противовесам коленчатого вала, чтобы сбалансировать кривошип. Это выполняется с помощью металла Мэллори, который на самом деле представляет собой вольфрам/никель — тяжелые металлы, которые увеличивают вес противовесов. Точно так же есть сегменты противовесов, где необходимо удалить металл, что требует сверления противовесов для снижения веса.

Мы работаем со Scat Enterprises над строковым двигателем 416ci LS3 для проекта Camaro Pro Touring 1968 года выпуска. Мы говорим о колоссальном 4,070-дюймовом канале с длинным плечом 4,000-дюймового хода через стержни с двутавровой балкой Scat и кривошип из кованой стали. То, что мы ожидаем получить от этого двигателя с его комбинацией диаметра и хода поршня, — это грубый крутящий момент наряду с высокой мощностью в лошадиных силах, когда придет время его включить.

То, что мы ожидаем получить от этого двигателя с его комбинацией диаметра и хода поршня, — это грубый крутящий момент наряду с высокой мощностью в лошадиных силах, когда придет время его включить.

Компания Scat взяла эту стальную рукоятку и добавила металл Мэллори (вольфрам/никель) к противовесу, чтобы приблизить вес к возвратно-поступательной массе, состоящей из поршней, шатунов, колец, зажимов и шатунных подшипников. Когда шатуны каждый конец стержня взвешивают, чтобы получить общий вес. Маркировка коробки Scat соответствует весу, указанному на этих весах — 452,2 грамма для большого конца.0,4 грамма при общем весе стержня 642,6 грамма. Когда мы взвешиваем каждый конец стержня и складываем два веса, мы получаем 642,6 грамма. Положите шатун на весы и получите истинный общий вес 643,2 грамма. Мы выбрали комплект кованых поршней JE (номер детали 311981) для LS3, рассчитанных на диаметр цилиндра 4,070 дюйма и ход поршня 4,000 дюйма — практически квадратные. с одинаковым отверстием и ходом. Эти пули оснащены тонкими кольцами с низким натяжением 1,2 мм и 1,5 мм, которые высвобождают мощность и обеспечивают исключительную герметичность цилиндра. Самый легкий поршень весил 39 г.2 грамма. Каждый соответствующий поршень должен быть облегчен до 392 граммов. Вес шатунных вкладышей составляет 43-44 грамма каждый. Вот где эта 1-граммовая долларовая купюра вступает в игру. Между 43 и 44 граммами действительно есть разница — вес однодолларовой банкноты. Каждая упаковка колец постоянно весит 34 грамма. Scat предоставляет полный балансовый отчет с каждым сбалансированным комплектом для поглаживания. Scat измеряет общий вес каждой возвратно-поступательной массы. сборка и увеличивает вес боба точно до общего веса 1728 граммов. Гири боба состоят из латунных гирь, к которым можно добавить или вычесть вес, чтобы получить правильный вес боба. Один грузик должен весить столько же, сколько два возвратно-поступательных узла, потому что два противоположных узла перемещаются на одной и той же шейке.

Эти пули оснащены тонкими кольцами с низким натяжением 1,2 мм и 1,5 мм, которые высвобождают мощность и обеспечивают исключительную герметичность цилиндра. Самый легкий поршень весил 39 г.2 грамма. Каждый соответствующий поршень должен быть облегчен до 392 граммов. Вес шатунных вкладышей составляет 43-44 грамма каждый. Вот где эта 1-граммовая долларовая купюра вступает в игру. Между 43 и 44 граммами действительно есть разница — вес однодолларовой банкноты. Каждая упаковка колец постоянно весит 34 грамма. Scat предоставляет полный балансовый отчет с каждым сбалансированным комплектом для поглаживания. Scat измеряет общий вес каждой возвратно-поступательной массы. сборка и увеличивает вес боба точно до общего веса 1728 граммов. Гири боба состоят из латунных гирь, к которым можно добавить или вычесть вес, чтобы получить правильный вес боба. Один грузик должен весить столько же, сколько два возвратно-поступательных узла, потому что два противоположных узла перемещаются на одной и той же шейке. Здесь четверка грузиков ожидает установки на четыре шатунных шейки LS3. Коленчатый вал был помещен на электронный балансир Hines и проверен на настройка уровня. Он должен быть идеально ровным и свободно вращаться на приспособлении. Все грузы боба установлены на шейках удилища. Первое, что нужно сделать, это прокрутить кривошип и определить, где нужно добавить или вычесть металл из противовесов. Это монитор, который показывает балансиру, где нужно добавить или вычесть вес при медленном вращении кривошипа. Когда металл необходимо снять с противовеса коленчатого вала, противовес медленно просверливается, как показано, пока мы не установим груз. Если необходимо удалить большое количество металла, его можно разделить между двумя отверстиями. Это дает вам некоторое представление о том, насколько глубокие отверстия для облегчения можно просверлить, чтобы удалить лишний металл в противовесе. Отверстия для облегчения просверлены там, где нам нужно снять вес, но в том же противовесе есть места, где необходимо добавить тяжелый металл.

Здесь четверка грузиков ожидает установки на четыре шатунных шейки LS3. Коленчатый вал был помещен на электронный балансир Hines и проверен на настройка уровня. Он должен быть идеально ровным и свободно вращаться на приспособлении. Все грузы боба установлены на шейках удилища. Первое, что нужно сделать, это прокрутить кривошип и определить, где нужно добавить или вычесть металл из противовесов. Это монитор, который показывает балансиру, где нужно добавить или вычесть вес при медленном вращении кривошипа. Когда металл необходимо снять с противовеса коленчатого вала, противовес медленно просверливается, как показано, пока мы не установим груз. Если необходимо удалить большое количество металла, его можно разделить между двумя отверстиями. Это дает вам некоторое представление о том, насколько глубокие отверстия для облегчения можно просверлить, чтобы удалить лишний металл в противовесе. Отверстия для облегчения просверлены там, где нам нужно снять вес, но в том же противовесе есть места, где необходимо добавить тяжелый металл. После того, как необходимые шаги балансировки были выполнены на каждом противовесе, Скат снова вращает коленчатый вал, чтобы убедиться в правильности балансировки. В большинстве случаев возникает необходимость вернуть и добавить или вычесть металл из противовесов. После этого раскручивания мы узнаем, где еще нужно удалить металл при угле 5 и 234 градуса. Процесс вращения-удаления-вращения повторяется до тех пор, пока кривошип не будет находиться в пределах допустимых параметров для конкретного применения. С противовеса кривошипа удаляется больше металла, чтобы привести его в большее соответствие с массой возвратно-поступательного движения. Коленчатый вал показывает правильный баланс без дальнейших действий. необходимо сверление или добавление металла. Преимущество электронного балансировочного станка Hines заключается в том, что он точно показывает балансировщику, сколько металла нужно добавить или удалить и как глубоко сверлить. Цель состоит не в том, чтобы достичь нуля, а в том, чтобы попасть в допустимые пределы, в данном случае мы снизили вес до 0,23 и 0,28 грамма.

После того, как необходимые шаги балансировки были выполнены на каждом противовесе, Скат снова вращает коленчатый вал, чтобы убедиться в правильности балансировки. В большинстве случаев возникает необходимость вернуть и добавить или вычесть металл из противовесов. После этого раскручивания мы узнаем, где еще нужно удалить металл при угле 5 и 234 градуса. Процесс вращения-удаления-вращения повторяется до тех пор, пока кривошип не будет находиться в пределах допустимых параметров для конкретного применения. С противовеса кривошипа удаляется больше металла, чтобы привести его в большее соответствие с массой возвратно-поступательного движения. Коленчатый вал показывает правильный баланс без дальнейших действий. необходимо сверление или добавление металла. Преимущество электронного балансировочного станка Hines заключается в том, что он точно показывает балансировщику, сколько металла нужно добавить или удалить и как глубоко сверлить. Цель состоит не в том, чтобы достичь нуля, а в том, чтобы попасть в допустимые пределы, в данном случае мы снизили вес до 0,23 и 0,28 грамма. Этот противовес показывает, где металл был удален (черные стрелки), а где его нужно было добавить ( белая стрелка). Наш кривошип Scat LS3 был точно сбалансирован для идеального соответствия шатунам с двутавровой балкой и поршням JE. Для нашего Pro Touring Camaro это означает плавность хода и долгий срок службы. Гладкость означает меньший износ. Наконец, наш кривошип LS3 подвергается быстрой полировке, чтобы гарантировать отсутствие задиров на поверхности цапфы, что может произойти во время установки грузиков. И вот наш кривошип LS готов к установке вместе с остальным вращающимся узлом.

Этот противовес показывает, где металл был удален (черные стрелки), а где его нужно было добавить ( белая стрелка). Наш кривошип Scat LS3 был точно сбалансирован для идеального соответствия шатунам с двутавровой балкой и поршням JE. Для нашего Pro Touring Camaro это означает плавность хода и долгий срок службы. Гладкость означает меньший износ. Наконец, наш кривошип LS3 подвергается быстрой полировке, чтобы гарантировать отсутствие задиров на поверхности цапфы, что может произойти во время установки грузиков. И вот наш кривошип LS готов к установке вместе с остальным вращающимся узлом.

Фотография Стивена Руппа

Популярные страницы

Багровый подбородок: Nissan Z Nismo 2024 года с ярко-красными акцентами

The InEVitable Podcast Episode 49: Lucid Chassis Engineers

Flash Forward: Торговые марки Ford «Flash » для Go-Fast F-150 Lightning

Умная парковка для вашей тупой машины (с небольшой помощью искусственного интеллекта)

Ушел из жизни новатор послепродажного обслуживания и основатель AEM Джон Коньялди

Рекомендованные истории MotorTrend

У полноприводного Chevy Corvette E-Ray есть чит-код для выгорания

Eric Tingwall|