Содержание

плюсы и минусы основных методов

Конвейерные ленты сейчас используются повсеместно: их можно найти и на крупных предприятиях тяжелой промышленности, и на кассе супермаркета рядом с вашим домом. Однако большинство лент не являются замкнутыми сразу при завершении производства – они представляют собой рулонные заготовки, которые в дальнейшем требуется нарезать и правильно состыковать.

Важность качественной стыковки

Лента – одна из наиболее изнашиваемых частей любого конвейера – больше половины поломок транспортеров связано с выходом их строя именно рабочего полотна, на которое приходится большая часть нагрузки. Кроме того, рабочая поверхность подвержена дополнительным механическим воздействиям, природа которых напрямую зависит от производимых операций. К примеру, это может быть постепенное истирание при транспортировке стройматериалов или контакт с режущей кромкой при вырубке кондитерских изделий из листового теста.

Однако не только прочность самой конвейерной ленты влияет на бесперебойность работы линии, но и качество стыковки ее концов и профессионализм монтажника, выполнявшего работу.

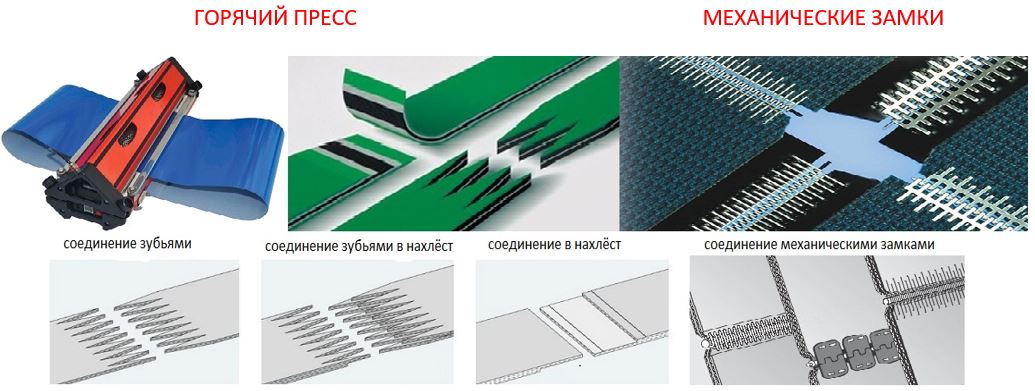

Методы стыковки

Методов стыковки конвейерной ленты существует несколько, и у каждого из них есть свои преимущества и недостатки.

Механический

Скрепление концов с помощью металлических замков, синтетической спирали или болтового соединения. Выбор конкретного замка зависит от толщины ленты и типа транспортируемой продукции.

Плюсы:

- наиболее быстрый метод,

- можно производить при отрицательных температурах,

- не требует тщательной очистки поверхности,

- не приводит к дополнительному расходу заготовки,

- не требует специальной подготовки для монтажа,

- единственный подходящий вариант для быстросъемных лент (для производств, где требуется частая очистка полотна),

- универсальность – замки можно использовать для лент из различных материалов

Минусы:

- замки стоят дороже материалов для других соединений,

- меньше прочность и долговечность,

- металлические замки могут прожигать ленту при транспортировке горячего груза,

- стык подвержен механическому износу,

- замки постепенно истирают ролики конвейера, что ведет к более дорогому ремонту,

- плохо подходят для транспортировки сыпучих материалов.

Холодная вулканизация

Метод холодной вулканизации подразумевает использование специальных клеев. Для повышения прочности стыка на обоих концах ленты формируются ступени между внутренними слоями, что позволяет увеличить площадь контакта. Все поверхности тщательно очищаются от мелких частиц материала, оставшихся при резке, и обезжириваются. На оба конца наносится одно- или двухкомпонентный клей, после чего они стыкуются. Выемка на поверхности прикрывается дополнительным куском материала. Перед введением в эксплуатацию место склейки необходимо просушить, что приводит к простою производства.

Плюсы:

- стоимость клея ниже, чем замков,

- для подготовки стыка требуется только ручной инструмент – соединение можно легко произвести на месте,

- прочность стыка всего на 30% меньше, чем самой ленты,

- гибкость стыка выше, чем при механическом способе.

Минусы:

- может использоваться только с резиноткаными материалами,

- ведет к 2-3 часовому простою конвейера,

- не может проводиться при температуре окружающей среды ниже +5°С,

- не выдерживает рабочей температуры выше +80°С,

- не может проводиться при сильной запыленности воздуха,

- при низкой квалификации монтажника на торцах стыка быстро возникают задиры и расслоения.

Горячая вулканизация

Частично этот процесс схож с процедурой холодной вулканизации: он также требует расслоения ленты и формирования ступенчатого края для лучшего контакта всех слоев, однако отличается на последнем шаге – соединение осуществляется с помощью специального термопресса. Место стыка «сплавляется» в течение 30 минут, в результате чего материалы склеиваются практически с той же прочностью, какую получает основное полотно при производстве.

Плюсы:

- наивысшая прочность – лишь на 10% меньше основного полотна,

- конвейер можно запускать сразу по окончанию работ,

- соединение выдерживает рабочую температуру до +200°С (в зависимости от материала),

- стыковка может производиться при минусовой температуре и большом количестве пыли в воздухе,

- расслоение лент не требует высокой точности.

Минусы:

- необходимо специализированное оборудование,

- даже мобильные прессы достаточно объемны и тяжелы, что усложняет выездные работы,

- для качественной стыковки монтажник должен иметь большой опыт,

- подходит не для всех материалов (не все синтетические материалы плавятся при максимальной температуре пресса).

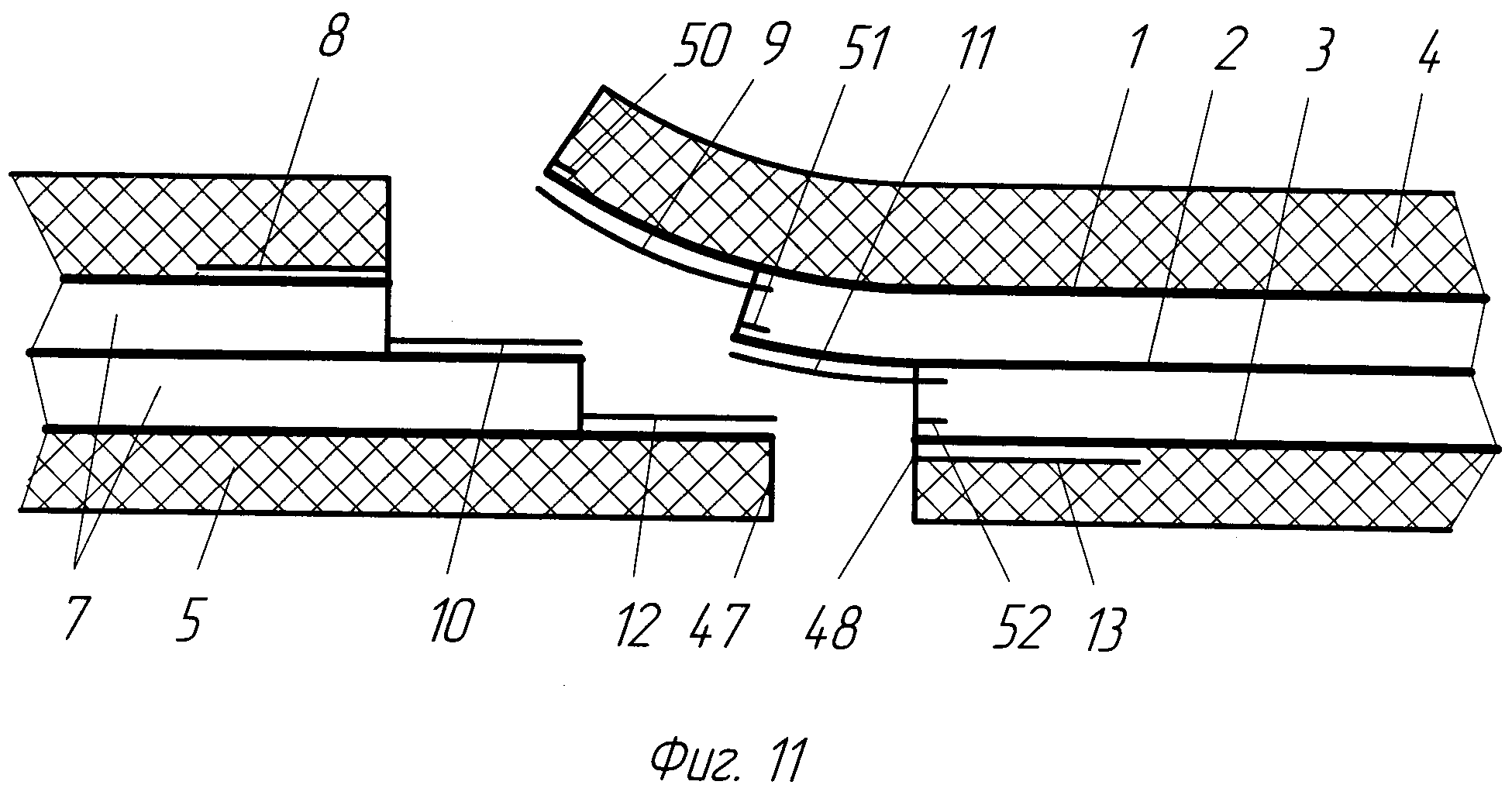

Соединение ступенькой

Этот метод аналогичен горячей вулканизации, но вместо формирования ступенчатого конца, он срезается под острым (60°) углом. При этом площадь соединения получается достаточной для качественной, прочной сварки. Монтаж в кольцо также производится на термопрессе.

Плюсы и минусы данного способа аналогичны предыдущему за исключением пары моментов:

- выполнить качественный косой срез гораздо проще, чем формировать ступенчатый край по требуемым отступам,

- таким методом могут соединяться не только резиновые, но и ПВХ и ПУ-ленты для конвейеров,

- косой срез обеспечивает отсутствие перепадов толщины.

Z-образное соединение

Очень похоже на соединение ступенькой, но косой рез имеет форму зубьев. Он производится с помощью специальной машины для вырубки, обеспечивающей идеально ровную плоскость и точный стык. Многослойные ленты могут соединяться со смещением (по аналогии с холодной/горячей вулканизацией методом). Скрепление производится с использованием специальных клеящих составов и последующим горячим прессованием.

Скрепление производится с использованием специальных клеящих составов и последующим горячим прессованием.

Плюсы:

- большая площадь контакта – выше прочность,

- подходит для различных материалов, в том числе для ПУ и ПВХ,

- высокоточное соединение за счет реза специальной машиной,

- очень высокая гибкость шва без расслоения при эксплуатации – подходит для валов малых диаметров,

- может использоваться с тонким полотном – минимальная толщина 0,9 мм.

Минусы:

- требует дополнительного оборудования,

- необходима определенная квалификация монтажника.

Это далеко не все, но определенно самые основные методы стыковки конвейерных лент. И, несмотря на все названые плюсы и минусы каждого, однозначно утверждать, что один из них лучше по всем показателям нельзя, так как выбор зависит от множества факторов конкретного производства. Учитывая их, можно легко выбрать подходящий способ монтажа для каждого конкретного случая.

Учитывая их, можно легко выбрать подходящий способ монтажа для каждого конкретного случая.

Как соединить транспортерную ленту

Андрей

6 декабря 2017

Классическая забивная система соединения для прочных конвейерных лент толщиной от 10 мм.

Соединяйте ленты быстрее, надежнее и по доступной цене!

П-образные скобы и профилированные шарниры прочно соединяют конвейерную ленту с разрывным усилием до 1750 Н/мм

Соединительные замки УМ предлагаются в трех модификациях, отличающихся толщиной пластин шарнира и размером проволочных скоб — для конвейерной ленты толщиной от 10 мм, от 13 мм от 15 мм и более.

Шарнирное соединение УМ в разы дешевле французских, немецких или американских соединительных замков подобного типа.

Вы экономите метры конвейерной ленты при стыковке — УМ1750. 15 соединяет ленту стык-в-стык.

15 соединяет ленту стык-в-стык.

В осенне-зимний период и ранней весной проблематично использовать самую доступную технологию холодной вулканизации, а пресс не всегда доступен, но Вы без проблем сможете соединить конвейерную ленту механическим способом, не прибегая к услугам подрядчиков, в любых погодных условиях, прямо на конвейере за 30-60 мин.

Технология соединения конвейерных лент

Разъемные механические соединители УМ1750.15 запрессовываются в концы стыкуемых лент при помощи специального устройства, после чего обе части стыка соединяются по принципу «замка-молнии», внутрь петель вводится соединительный стержень УМ.

Соединительный стрежень для УМ, представляет собой отрезок каната специальной конструкции, длина которого зависит от ширины стыкуемой конвейерной ленты. Длина соединительного стержня УМ, мм — 785, 985, 1185, 1385, 1585.

Длина соединительного стержня УМ, мм — 785, 985, 1185, 1385, 1585.

Шарнирные механические соединители УМ поставляются в комплектах на ширину соединяемой конвейерной ленты 1000 мм, 1200 мм. В процессе стыковки могут набираться на любую ширину ленты.

Преимущества использования шарнирного стыкового соединения УМ

- при подготовке к стыковке ленты упрощается технология, не отслаиваются обкладки ленты, простая обрезка ленты под прямым углом;

- экономия конвейерной ленты до 1 м2 на стык;

- гибкость полученного стыка почти такая же, как цельной ленты, что не создает напряжений при прохождении лентой барабанов;

- одинаковая по всей толщине лента не затруднит прохождение по очистным устройствам;

- упрощается демонтаж и монтаж ленточного полотна в любом месте;

- снижается доля ручного труда (механизация работ) в связи с применением инструмента УМ130

Подготовка конвейерной ленты к стыковке

- Обрезать оба края стыкуемой ленты под углом 90 градусов с помощью специального ножа и угольника;

- При необходимости снять верхнюю или нижнюю обкладку ленты, чтобы толщина ленты в месте стыка не превышала 15 мм;

- Количество соединителей определяется простым выкладыванием на ленту отступая от каждого края ленты 30-40 мм;

- В случае стыковки ленты различной ширины, количество соединителей набирается по ширине меньшей ленты;

- Количество соединителей должно быть строго одинаковым для каждого края стыкуемой ленты;

- С помощью рулетки определить центр ленты;

- Процесс стыковки ленты начинать от центра ленты к краям;

- Набор шарнирных соединителей УМ1750.

15 в устройство УМ130;

15 в устройство УМ130; - Набрать шарнирные соединители УМ в планку набора соединителей (скободержатель) устройства УМ130 овальными отверстиями вниз и зафиксировать их шомполом;

- Соединители набираются не боле 6 шт. за один раз;

- Обязательно отступать по одному посадочному месту для соединителей УМ с левой и правой стороны планки набора соединителей

Запрессовка соединителей УМ1750.15

- Вставить проволочные скобы 2 шт. в посадочное место ударного механизма (центральную часть бойка)Установить ударный механизм в направляющие станины напротив первого соединителя;

- Придерживая устройство УМ130 одной рукой легкими ударами молотка по посадочной пяте догнуть соединитель до полной посадки соединительных элементов УМ1750.15 к станине;

- Нанести несколько ударов молотком по бойку УМ130 до его естественного отскока;

- Произвести те же действия напротив крайнего соединителя и только потом перейти к центральным в любой последовательности:

- Вставить проволочную скобы 2 шт.

в посадочное место ударного механизма (крайнюю часть бойка) и произвести допрессовку крайней части соединителей в любой последовательности;

в посадочное место ударного механизма (крайнюю часть бойка) и произвести допрессовку крайней части соединителей в любой последовательности; - Извлечь шомпол, освободить ленту;

- Произвести выше изложенные действия с оставшимися участками ленты путем перестановки устройства (при этом крайний запрессованный соединитель устанавливается в свободное посадочное место скободержателя в плотную с новым соединителем)

Окончательная допрессовка стыкового соединения

- После соединения, края ленты обрезать под углом 30 градусов по ходу движения ленты;

- Для фиксации стержня у края соединителя, одеть гайку и расклепать на стержне;

- Готовое стыковое шарнирное соединение выложить на жесткую поверхность и путем удара молотка по соединителям произвести допрессовку соединителей УМ1750.15

Внимание! Не используйте молоток весом более 1,5 кг.

Допрессовка шарнирных соединителей УМ на устройстве не допускается, в целях увеличения срока службы устройства УМ130

После окончания запрессовки соединителей обо торца ленты соединить с помощью соединительного стержня УМ или УМ Б

Внимание! Шарнирное соединение конвейерной ленты прослужит значительно дольше, если планово менять соединительные стержни в случае их износа (рекомендуется производить замену стержня каждые три месяца, в зависимости от условий эксплуатации конвейера)

Купить замки для конвейерной ленты УМ1750.15

Повреждение ленты конвейера часто можно отремонтировать

Многие виды повреждений ленты поддаются относительно простым методам ремонта.

Для большинства операций срок службы конвейерной ленты измеряется годами. Для достижения наименьших эксплуатационных расходов проверка ремня должна быть плановой процедурой технического обслуживания. Любое повреждение ремня, обнаруженное во время этих проверок, должно быть устранено незамедлительно, чтобы небольшие проблемы не превратились в большие проблемы. Повреждение ремня может привести к попаданию влаги или инородных материалов внутрь ремня, что приведет к преждевременному выходу ремня из строя. Для сохранения ремня важно своевременно и эффективно устранять любые повреждения.

Повреждение ремня может привести к попаданию влаги или инородных материалов внутрь ремня, что приведет к преждевременному выходу ремня из строя. Для сохранения ремня важно своевременно и эффективно устранять любые повреждения.

Вулканизированный ремонт может быть выполнен во время планового технического обслуживания, когда имеется достаточное время простоя конвейера, чтобы обеспечить длительное время, необходимое для изготовления вулканизированного соединения. Почти во всех случаях вулканизированный ремонт требует удаления целой секции ремня, а затем либо повторного соединения оставшейся части, либо добавления дополнительной части ремня, часто называемой «седлом».

К счастью, многие виды повреждений поддаются относительно простым методам ремонта.

Устранимые виды повреждений включают:

- Канавки, в которых верхняя крышка изнашивается в результате истирания материалом или посторонним предметом

- Продольные разрывы, при которых лента разрезается неподвижным предметом, например, металлическим стержнем, вклинивающимся в конструкцию конвейера

- Разрывы профиля, при которых небольшой надрыв края ремня уходит внутрь

- Выемки на кромках, при которых тупые предметы отрывают куски резины от края ленты, как правило, вызванные смещением ленты в конструкцию конвейера

Ремонт может быть выполнен с помощью самоотверждающихся клейких ремонтных материалов для защиты корпуса от влаги или посторонних материалов. Механические застежки — еще один метод ремонта поврежденных ремней, позволяющий восстановить работу без значительных простоев и продлить срок службы дорогих ремней.

Механические застежки — еще один метод ремонта поврежденных ремней, позволяющий восстановить работу без значительных простоев и продлить срок службы дорогих ремней.

Ремонт ленты с использованием клея

Клеи представляют собой экономически эффективное средство для ремонта конвейерной ленты с высококачественным соединением. Использование клеевых компаундов сэкономит время простоя и средства на техническое обслуживание, не требуя тяжелого оборудования для вулканизации или создавая препятствия с помощью ремонтного оборудования в ленте. Адгезивные ремонтные составы предлагают простые решения для обслуживания ремней, которые долговечны, надежны и просты в использовании. Для этого есть ряд продуктов. К ним относятся контактные цементы на основе растворителей, активируемые нагреванием термопласты и двухкомпонентные уретановые эластомеры.

Для ремонта поврежденного ремня можно использовать специальные клеи.

Все эти системы требуют определенной подготовки поверхности, начиная от простой протирки растворителем и заканчивая тщательной шлифовкой или пескоструйной обработкой. Некоторым может потребоваться применение грунтовки для улучшения адгезии.

Некоторым может потребоваться применение грунтовки для улучшения адгезии.

Наиболее часто используемые для стандартных соединений холодной вулканизации, растворяющие клеи также используются для приклеивания ремонтных полос и заплат на поврежденные участки.

Термопластичные компаунды представляют собой «горячие расплавы», которые нагреваются до жидкого состояния, а затем затвердевают при охлаждении, образуя связь. Поскольку они быстро остывают после температуры нанесения от 120 до 150 градусов Цельсия (от 250 до 300 градусов по Фаренгейту), ремонт необходимо выполнять быстро, до того, как клей вернется в затвердевшее (неадгезивное) состояние. Проблемы, с которыми сталкиваются термопластичные клеи, включают возможность усадки при остывании клея и риск того, что высокотемпературные операции или груз могут вызвать размягчение клея, что, в свою очередь, приведет к отказу от ремонта.

Уретановые продукты обычно представляют собой двухкомпонентные системы, которые пользователь может смешивать, а затем наносить, как глазурь на торт, непосредственно на ремонтируемый участок. Обычно они достигают рабочей прочности за короткий период, от одного до двух часов, но продолжают отверждаться в течение восьми-двенадцати часов, пока не будет достигнута полная прочность отверждения.

Обычно они достигают рабочей прочности за короткий период, от одного до двух часов, но продолжают отверждаться в течение восьми-двенадцати часов, пока не будет достигнута полная прочность отверждения.

Все клеевые системы достаточно просты в применении при условии соблюдения инструкций. Конечно, крайне важно тщательно следовать инструкциям производителя клея в отношении подготовки поверхности, смешивания компонентов, жизнеспособности, техники нанесения и времени отверждения. Продолжительность рабочего отверждения и полного отверждения может служить основанием для выбора любого конкретного продукта.

Важно, чтобы профиль отремонтированного участка соответствовал профилю оригинального ремня, чтобы сохранить ремонт и избежать большего повреждения ремня.

Также важно определить и устранить причину проблемы, удалив препятствие или исправив смещение, которое в первую очередь привело к повреждению ремня. В противном случае возобновление работы после ремонта просто инициирует период ожидания, пока повреждение не повторится и ремонт не придется производить снова.

Материал для ремонта холодного соединения | Поставщик продуктов для ремонта конвейерных лент

Перейти к содержимому

-

Высокая адгезионная сила CN/связующего слоя, Поддерживает отправку паспорта испытаний или бесплатных образцов

-

Все наши материалы для ремонта конвейеров склеивающие/CN слои не требуют шлифования, их можно использовать напрямую для склеивания

-

Доступны бесплатные образцы, вы можете протестировать и сравнить их с другими ведущими брендами

-

Доступны различные типы ремонтных материалов (включая ремонтные полоски, прямоугольные заплаты, ромбовидные заплаты, наполнительную резину CN и ремонтную ткань EP), размеры могут быть изменены по индивидуальному заказу

Запросить последний каталог ваш пояс Производитель продукции для ремонта

-

Современное производственное и контрольное оборудование и строгая система контроля качества гарантируют надежное качество

-

Доступны различные типы ремонтных материалов и нестандартные размеры

-

Адгезия нашего связующего слоя со временем увеличивается, но адгезия ложного слоя CN со временем не меняется и установка и техническое обслуживание на месте за границей доступны по мере необходимости.

Получить мгновенное предложение

Рекомендуемые материалы для холодного ремонта

Beltcare предлагает высококачественные продукты для ремонта конвейерных лент по конкурентоспособной цене, включая ленту для ремонта конвейерных лент, чистящий растворитель, цемент для холодной вулканизации.

Стандартная ремонтная лента для конвейерной ленты

Прочность сцепления всех наших резиновых ремонтных полос (заплат) достигает или превышает 8 МПа.

Проверить сейчас

Армированная ремонтная заплата с алмазным покрытием

Армированная алмазная ремонтная заплата в основном используется для обеспечения максимальной устойчивости к проколам.

Проверить сейчас

Алмазная заплата для ремонта ремня

Алмазные ремонтные заплаты используются для ремонта небольших повреждений конвейерной ленты

Армированная тканью ремонтная лента, армированная слоем ткани для увеличения прочности на растяжение.

Проверить сейчас

Ткань для ремонта конвейеров

Ткань для ремонта конвейеров специально используется для ремонта повреждений слоя и покрытия конвейерной ленты

Проверить сейчас

Наполнитель CN

Наполнитель CN предназначен для ремонта конвейерных лент или приклеивания резины к стальным поверхностям.

Проверить сейчас

Цемент холодной вулканизации

Огнестойкость, износостойкость (соответствует стандарту 1000M)

Проверить сейчас

Чистящий растворитель

9000 3

Мы продаем холодный клей высокого качества по разумной цене,

Проверить сейчас

Проект

Завод

Проект

Фабрика

Ремонт конвейерной ленты Поставщик часто задаваемых вопросов

Вы продавец или производитель?

У нас есть завод, специализирующийся на производстве материалов для ремонта и сращивания конвейеров, а также обшивки шкивов. Тем временем мы занимаемся поиском и распространением других компонентов конвейера.

Тем временем мы занимаемся поиском и распространением других компонентов конвейера.

Могу ли я получить образцы для тестирования? Как это заряжается?

Да, образцы доступны бесплатно, но мы не несем расходы на экспресс-доставку.

Какова ваша политика возврата?

У вас есть 14 календарных дней, чтобы вернуть товар с проблемой качества, начиная с даты его получения.

Для обычных продуктов это будет 6-8 рабочих дней;

Для продуктов по индивидуальному заказу время выполнения зависит от нашей производственной линии.

Можете ли вы использовать логотип или этикетку нашей компании?

Да, мы можем изготовить индивидуальные характеристики, этикетки и логотипы.

Какой у вас сертификат?

СЕРТИФИКАТ БЕЗОПАСНОСТИ ДЛЯ ГОРНОДОБЫВАЮЩЕЙ ПРОДУКЦИИ; Вся продукция соответствует стандартам качества или превосходит их, а процедуры контроля качества соответствуют строгим требованиям отраслевых стандартов.

Ремонтный материал для холодного соединения – Полное руководство

Во время транспортировки сыпучих материалов по ленте могут возникать различные повреждения из-за сброса материала, падений, такие как продольный разрыв, повреждение краев, выемки, глубокие проколы и т. д. Для этих вопросов нам нужно оценить, ремонтируется или заменяется ремень.

Если износ резины тканевого покрытия конвейера близок к пределу, разрыв составляет более 7 точек на метр длины, горизонтальный прокол достигает 1/3 ширины ленты, необходимо заменить поврежденную часть новой лентой. Однако большинство повреждений можно устранить методом холодной вулканизации.

Beltcare Solution — Производитель продуктов для ремонта конвейерных лент

Рекомендуемые материалы для холодного ремонта

Часто задаваемые вопросы о поставщике продуктов для ремонта конвейерных лент

Что такое ремонтный материал для холодного соединения?

Лента для ремонта конвейерной ленты

Холодный клей

Чистящий растворитель с отвердителем

Как починить разорванную конвейерную ленту с помощью ремонтного материала для холодной фиксации?

Как выбрать полосу для ремонта конвейерной ленты?

Технические характеристики ремонтной полосы конвейерной ленты

Усиленная ремонтная полоса

Стандартная ремонтная лента

Выбор ширины ремонтной полосы

Заключение

Что такое ремонтный материал для холодного соединения?

Материал, используемый при ремонте методом холодной вулканизации, называется материалом для ремонта с холодным соединением, он обычно включает в себя резиновые ремонтные ленты, ремонтные ленты, армированные тканью, металл для холодного склеивания, клей для холодного склеивания и т. д. С помощью ленты для ремонта конвейерной ленты вы можете сделать ваша конвейерная лента снова заработает всего за один час.

д. С помощью ленты для ремонта конвейерной ленты вы можете сделать ваша конвейерная лента снова заработает всего за один час.

Лента для ремонта конвейерной ленты

Лента для ремонта конвейерной ленты часто называется ремонтной лентой конвейерной ленты или резиновой ремонтной лентой. Ее можно разделить на стандартную ремонтную ленту, алмазную ремонтную заплату и ремонтную ленту, армированную тканью.

Изготовлены из синтетического каучука, который с одной стороны соединяется с высококачественным связующим слоем на основе неопрена. Лента для ремонта конвейерной ленты отличается высокой прочностью на разрыв, высокой износостойкостью и полосами из натурального каучука 60 Duro, предназначенными для ремонта повреждений покрытия конвейерной ленты. Это один из основных продуктов в наборе для холодной вулканизации.

Холодный клей

Холодный клей также называется цементом для холодной вулканизации. Он подходит для склеивания резины, каучука, резины с металлом, резины с тканью и ткани с тканью. Холодная вулканизация прекрасно подходит для ремонта конвейерной ленты, холодного сращивания концов конвейеров, футеровки шкивов и т. д.

Он подходит для склеивания резины, каучука, резины с металлом, резины с тканью и ткани с тканью. Холодная вулканизация прекрасно подходит для ремонта конвейерной ленты, холодного сращивания концов конвейеров, футеровки шкивов и т. д.

Холодная вулканизация – еще один необходимый продукт в наборе для холодной вулканизации. мы используем холодный клей TRS с отвердителем, высокое качество по разумной цене. Огнестойкость, износостойкость (соответствует стандарту 1000M)

Очищающий растворитель с отвердителем

Очищающий растворитель используется для удаления масла и грязи с резиновых и металлических поверхностей, чтобы обеспечить чистую и свободную от грязи среду для интенсивного склеивания. Мы используем клеи для холодной вулканизации высокого качества по разумной цене, в том числе цемент для холодной вулканизации Германии TRS, полиуретановый клей, чистящий растворитель, металлическую премьеру и т. д.

Ваши рабочие шаги будут напрямую влиять на эффект ремонта, пожалуйста, делайте это строго в соответствии со следующими шагами:

- Шлифовка и очистка

Сначала необходимо рассчитать площадь шлифования, ширина и толщина шлифования должны соответствовать ремонтной полосе. Затем используйте угловую шлифовальную машину и полировальную пластину из вольфрамовой стали, чтобы отполировать поврежденную поверхность. Наконец, сметите остатки, очистите чистящим средством и высушите.

Затем используйте угловую шлифовальную машину и полировальную пластину из вольфрамовой стали, чтобы отполировать поврежденную поверхность. Наконец, сметите остатки, очистите чистящим средством и высушите.

- Смешайте и склейте

После смешивания клея холодного отверждения и отвердителя в пропорциях равномерно нанесите смесь на клейкую поверхность, подождите несколько минут и проверьте результат тыльной стороной ладони. Если вы чувствуете липкость при прикосновении к поверхности, почистите ее еще раз. Зеленый связующий/цементный слой ремонтной полосы также необходимо покрыть слоем смеси.

- Склеивание и отверждение

Если при повторном прикосновении к поверхности вы чувствуете себя немного липкой, пришло время склеить ее. Пожалуйста, наклейте ремонтную заплату/полоски с одной стороны и используйте уплотняющий валик, чтобы уплотнить их от середины к бокам, это может удалить воздух. Наконец, равномерно смажьте сустав смесью.

Наконец, равномерно смажьте сустав смесью.

Все ок, значит ждем 2 часа естественной вулканизации. На этом этапе вы можете использовать конвейерную ленту для своих проектов. Если вы можете подождать 4-8 часов, это может достичь наилучшего эффекта восстановления.

Как выбрать полосу для ремонта конвейерной ленты?

Лента для ремонта конвейерной ленты может использоваться для ремонта локальных повреждений, царапин на ленте, расположенных на большом расстоянии, и герметизации между частями головки для холодного клея. Обычно он делится на два типа: стандартные ремонтные ленты и ремонтные ленты, армированные тканью.

Технические характеристики ленты для ремонта конвейерной ленты

Для ремонтной полосы конвейерной ленты доступны 5 различных общих спецификаций: 100 мм, 150 мм, 220 мм, 300 мм, 400 мм. Нам нужно выбрать подходящую ремонтную полосу в соответствии с фактическим положением конвейерной ленты.

Лицевая сторона ремонтной полосы изготовлена из износостойкой резины, а обратная сторона представляет собой полувулканизированный слой CN зеленого или синего цвета, который образует реакцию холодной вулканизации с клеем для холодной вулканизации для усиления прочности сцепления. поврежденной поверхности ремня.

Beltcare Solution использует нашу обычную ремонтную полосу для конвейерной ленты в качестве примера, чтобы подробно представить следующую ремонтную полосу для конвейерной ленты.

Усиленная ремонтная полоса

По сравнению с обычными ремонтными полосами усиленная ремонтная полоса более популярна в процессе ремонта конвейерной ленты. Возьмем в качестве примера нашу ремонтную ленту, поскольку сама ремонтная лента имеет армирующий слой ткани и полувулканизированный слой CN, этот тип ремонтной ленты имеет высокую прочность сцепления и более устойчив к растяжению и износу

Если вы хотите более качественно отремонтировать поврежденную часть ремня, армированная ремонтная полоса – это, безусловно, хороший выбор.

Преимущества: с большой устойчивостью к натяжению и износу позволяет получить более высокую адгезионную прочность для ремонта поврежденной конвейерной ленты.

Недостатки: толстый, не каждую поврежденную деталь нужно обрабатывать таким образом. Так же, как и герметизация головной части ремня холодной склейки, ремонтировать таким образом нельзя.

Стандартная ремонтная полоса

Цена на стандартную ремонтную полосу немного ниже, чем на усиленную. Этот тип ремонтной полосы не имеет армирующего слоя ткани, поэтому он относительно тоньше.

Обычная ремонтная полоса имеет хорошую посадку и исключительную гибкость, вы можете использовать ее для обработки уплотнения между уплотнительной поверхностью холодного соединения ленты и внешней поверхностью. Кроме того, вы также можете использовать его для ремонта непроникающих повреждений конвейерной ленты.

Преимущества: Ремонтная лента имеет дешевую стоимость и выдающуюся гибкость.

Выбор ширины ремонтной полосы

Ширина ремонтной полосы в основном используется в трех спецификациях: 100 мм, 150 мм и 220 мм. Вот общие характеристики ремонтных лент для конвейерных лент (в качестве примера возьмем обычные ремонтные ленты для конвейерных лент)

Технические характеристики обычных ремонтных лент (без тканевого армирования) (толщина * ширина * длина) следующие:

2,2*100*10000 мм; 3,2*150*10000мм; 3,2*220*10000 мм; 3,4*300*10000, мм; 3,4*400*10000мм

Лента ремонтная армированная (с тканевым армирующим слоем) (толщина * ширина * длина) Технические характеристики:

3,6*100*10000мм; 4,6*150*10000мм; 4,6*220*10000мм; 4,8*300*10000мм; 4,8*400*10000мм

Обычно ширина полосы на 20-30 мм шире края поврежденной части ремня. Умеренно широкая ремонтная полоса может повысить прочность ремонта, но она не должна быть слишком широкой.

Например, ширина поврежденной части конвейерной ленты составляет 50 мм, поэтому подойдет ремонтная полоса шириной около 80 мм. В соответствии со спецификациями ремонтной полосы конвейерной ленты, приведенными выше, вы можете выбрать ремонтную полосу шириной 100 мм.

Выбор ремонтных полос должен быть широким, а не узким. Если он слишком узкий, поврежденная часть не может быть полностью обернута, легко может произойти утечка материала и увеличить размер поврежденной части.

Конечно, слишком широкий также неуместен, легко вызвать отходы и напрямую увеличить стоимость ремонта.

Например, если ширина поврежденной конвейерной ленты составляет 90 мм, лучше выбрать ремонтную полосу шириной около 120 мм. При использовании ремонтных полос конвейерной ленты для эксплуатации на выбор предлагаются 100 мм и 150 мм.

Однако нецелесообразно выбирать ремонтную полосу шириной 100 мм по «принципу подходящей ширины, а не узкой ремонтной полосы». В это время необходимо выбрать для ремонта ремонтную планку 150мм.

При эксплуатации на месте также потребуется длина и толщина ремонтной полосы. При нарезке ремонтной полосы по длине действуйте по тому же принципу, что и по ширине.

По толщине, в зависимости от того, повреждает ли она внутренний тканевый слой конвейерной ленты, вы можете выбрать усиленную накладную ленту с тканевым армирующим слоем или обычную накладную ленту конвейерной ленты без тканевого армирующего слоя для работы. Проверьте здесь, чтобы узнать, как использовать полосу для ремонта конвейерной ленты?

Заключение

Ремонт холодной вулканизацией по-прежнему является распространенным методом ремонта конвейерной ленты в настоящее время, он может устранить большинство повреждений конвейерной ленты. Кроме того, это дешево, быстро, эффективно и просто в установке, ваша конвейерная лента будет отремонтирована за один час. и в качестве аутентичного связующего слоя (слоя CN) все наши ремонтные полоски и наполнительная резина могут быть склеены напрямую без шлифования.

15 в устройство УМ130;

15 в устройство УМ130; в посадочное место ударного механизма (крайнюю часть бойка) и произвести допрессовку крайней части соединителей в любой последовательности;

в посадочное место ударного механизма (крайнюю часть бойка) и произвести допрессовку крайней части соединителей в любой последовательности; Допрессовка шарнирных соединителей УМ на устройстве не допускается, в целях увеличения срока службы устройства УМ130

Допрессовка шарнирных соединителей УМ на устройстве не допускается, в целях увеличения срока службы устройства УМ130