Содержание

Корпус подшипника | Главный механик

Классификация подшипниковых корпусов

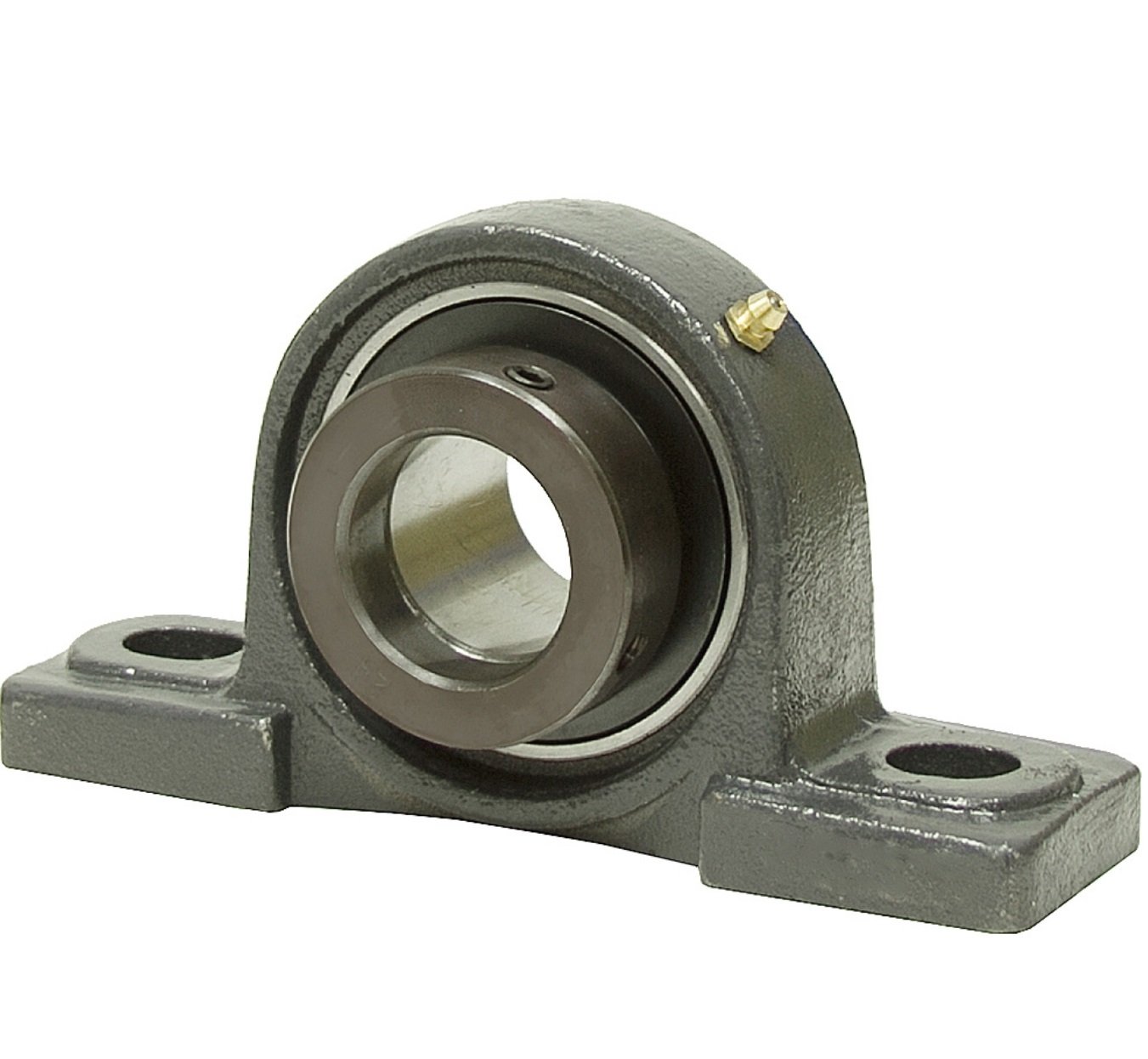

Подшипниковый корпус – деталь или единица сборочная, предназначенная для фиксации одного либо группы подшипников и их установки в машину. Их классификация включает следующие виды:

- по принципу крепления – на лапах, фланцевые, с креплениями особых типов, например, для линейного перемещения (Т), для поворота;

- по количеству подшипников на один, два, группу;

- по материалу – чугунные, стальные, алюминиевые, из нержавеющей стали, пластмассовые;

- по виду заготовки – сварные, литые, отштампованные, кованные, из цельной заготовки;

- разъемные и неразъемные;

- стандартизованные, покупные серийные, проектируемые для конкретной машины.

При крупносерийном производстве наиболее рациональным, дешевым является метод получения заготовок корпуса для подшипников методом литья. Чаще используется чугунное литье из серого чугуна, обеспечивающее жесткость, прочность при невысоких затратах.

При особых требованиях применяется стальное, алюминиевое литье. Однако литье требует затрат на формы, литейную оснастку. В единичном или мелкосерийном производстве такие затраты не окупаются. В этом случае используются сварные заготовки. Материалом обычно является низкоуглеродистая сталь Ст3 или сталь 20.

В пищевой промышленности при возможности контакта с продуктом, необходимости санитарной обработки, мойки применяют нержавеющую сталь, например 12Х18Н10Т. Опоры подшипниковые из пластмасс выполняют в основном литьем под давлением. Корпуса из прочного химически стойкого пластика, нержавейки кроме пищевой индустрии используются в оборудовании для химии.

Для натяжных опор чаще в качестве материала применяют серый чугун, образующий хорошую пару трения со стальными направляющими.

Из цельного проката, например, круга опоры, выполняют при небольших размерах.

Вне зависимости от вида заготовки корпуса подвергают черновой, чистовой механической обработке. Обычно вначале обрабатывают фрезерованием плоскости опорные лап или точением фланец. Используя опорные поверхности как базу, растачивают отверстие под подшипник. При необходимости обрабатывают торцы под крышки, выполняют канавки для пружинных упорных колец, поверхности под уплотнительные устройства. Сверлятся крепежные отверстия на фланцах, лапах, отверстия для крышек. Выполняются резьбовые отверстия для масленок, каналы и отверстия подачи смазки. Нередко для возможности регулировки на лапах выполняют не отверстия, а пазы.

Используя опорные поверхности как базу, растачивают отверстие под подшипник. При необходимости обрабатывают торцы под крышки, выполняют канавки для пружинных упорных колец, поверхности под уплотнительные устройства. Сверлятся крепежные отверстия на фланцах, лапах, отверстия для крышек. Выполняются резьбовые отверстия для масленок, каналы и отверстия подачи смазки. Нередко для возможности регулировки на лапах выполняют не отверстия, а пазы.

Расточки под подшипники обычно выполняются цилиндрическими на проход.

В отдельных случаях под осевую фиксацию подшипников выполняется заточка.

В корпусах со сферическим верхним кольцом посадочная поверхность растачивается по сфере.

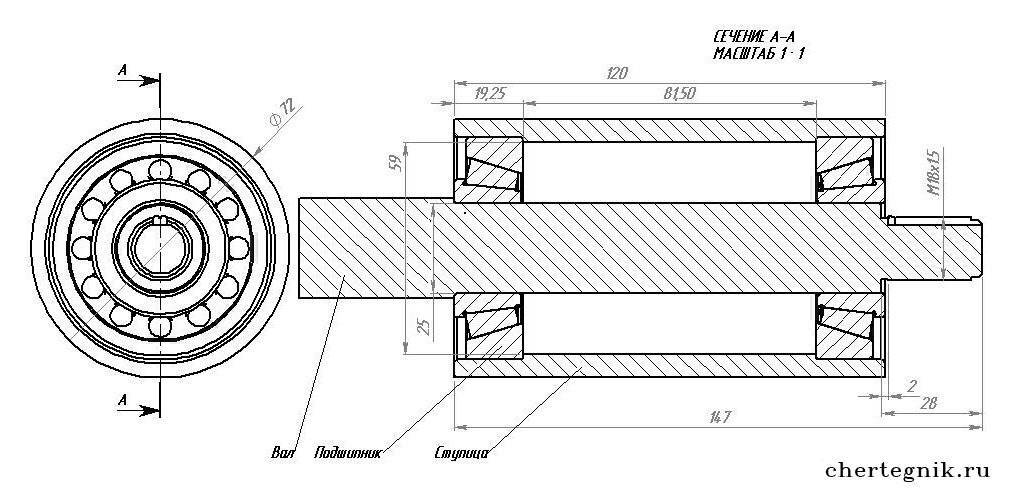

В опорах под два подшипника расточки выполняются на концах корпуса. Для уменьшения объема точной обработки в центральной части корпуса отверстие имеет больший, чем у подшипника диаметр. При литье центральный стержень формы делают на концах диаметрами под расточку, а в центре диаметром большим, чем у подшипника. Сварные корпуса под два подшипника обычно выполняют из трубы диаметром большим, чем у подшипника, так чтобы на концах приварить бобышки с отверстиями под припуск расточки.

Сварные корпуса под два подшипника обычно выполняют из трубы диаметром большим, чем у подшипника, так чтобы на концах приварить бобышки с отверстиями под припуск расточки.

В отдельных случаях при реализации схемы врастяжку диаметр трубы сварного корпуса подбирают по размеру упорного заплечика подшипника, выполняя на торцах расточки.

Значения чистоты расточки опоры под наружное кольцо при диаметре до 80 мм Rа 0,8…1,6, а в диапазоне диаметров 80…500 мм Rа 1,6.

При установке подшипника в корпус нагрузка вращательная обычно воздействует на кольцо внутреннее. В таком случае размер расточки корпуса выполняется с допуском:

- H7 в большинстве случаев;

- G7 при повышенных температурах вала;

- JS6 при повышенных скоростях.

Разъемные корпуса, состоящие из основания и крышки, позволяют облегчить монтаж подшипников, отрегулировать зазор, выполнить ремонт. Крепление основания крышкой производится шпильками с гайками. Однако такие корпуса сложнее в изготовлении и дороже, что ограничивает их применение.

Стандартизованные и покупные корпуса

Существуют стандартизованные корпуса подшипников по ГОСТ, применение которых позволяет ускорить процесс проектирования, избегать ошибок, снизить затраты на производство. Литые корпуса типа ШМ по ГОСТ 13218.1-80 применяются для диаметров подшипников 47 … 150 мм. Это широкие корпуса на лапах с расточкой сквозного типа. Они являются неразъемыми. Для осевой фиксации подшипников предусмотрены места для крепления крышек на торцах.

Серия ШМ для диаметров 160…400 мм определяется ГОСТ 13218.2-80.

Стандарт государственный 13218.3-80 определяет размеры, требования технические неразъемного узкого корпуса типа УМ на лапах, с расточкой насквозь для диаметров внешнего кольца 80…150 мм. Для размерного ряда 160…400 мм конструктивные параметры серии УМ определяются ГОСТ 13218.4-80.

Стандартизованные широкие литые большие опоры ШБ с креплением лапами и расточкой сквозной для подшипников качения определяются ГОСТ 13218. 5-80 при расточках 80…150 мм и ГОСТ 13218.6-80 для диаметров 160…400 мм.

5-80 при расточках 80…150 мм и ГОСТ 13218.6-80 для диаметров 160…400 мм.

Размеры и требования к узким большим корпусам с лапами УБ задаются ГОСТ 13218.7-80 под диаметры 80…150 мм и ГОСТ 13218.8-80 при расточках 160…400 мм.

Конструкция, размеры разъемных широких корпусов РШ на лапах с расточкой насквозь для подшипников качения наружными диаметрами 110…400 мм определены ГОСТ 13218.9-80, а для серии разъемных узких РУ – ГОСТ 13218.10-80.

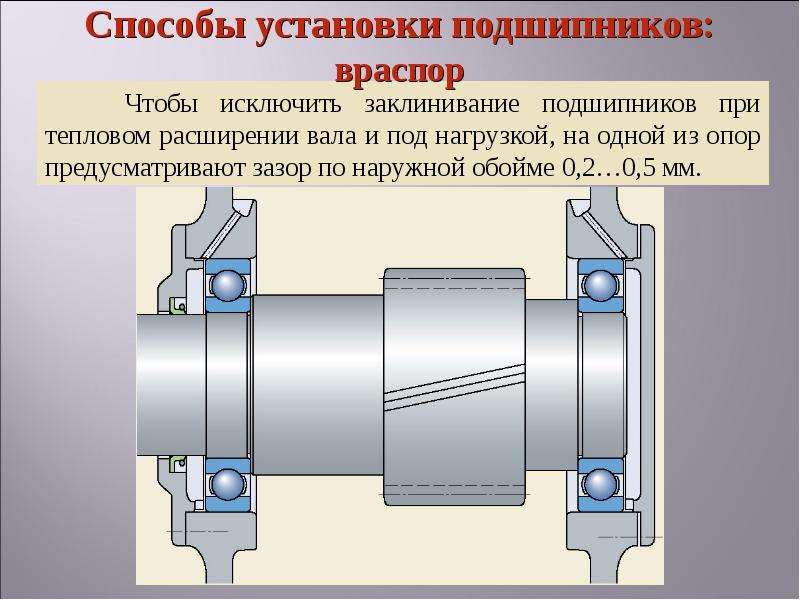

Стандартизованные корпуса подшипников обычно применяются попарно для реализации закрепления длинного вала по схеме плавающей опоры. Выбор опоры производится по диаметру, ширине подшипника качения, уровню нагрузки. С торцов опоры закрываются крышками глухими или с уплотнениями для вала. В плавающую опору подшипник ставится с зазорами по сторонам, а в фиксирующей опоре можно ставить дистанционные кольца или выполнить крышки с заточками соответствующего размера. В случае, если сложно обеспечить строгую соосность, используют сферические самоустанавливающиеся шарико либо роликоподшипники, допускающие небольшой перекос оси вала.

Для таких опор подходят стандартизованные крышки торцовые с уплотнениями манжетами армированными:

- низкие ГОСТ 13219.5-81 для диаметров 47…100 мм;

- низкие ГОСТ 13219.6-81 для диаметров 110…400 мм;

- средние ГОСТ 13219.7-81 для диаметров 47…100 мм;

- средние ГОСТ 13219.8-81 для диаметров 110…400 мм;

- высокие ГОСТ 13219.9-81 для диаметров 47…100 мм;

- высокие ГОСТ 13219.10-81 для диаметров 110…400 мм.

Используются также стандартные крышки торцовые с канавками лабиринтного уплотнения низкие, средние, высокие на диаметры 47…400 мм по ГОСТ 13219.11-81… ГОСТ 13219.16-81.

В ряде случаев можно использовать готовые покупные корпуса для подшипников. Их выпускает целый ряд производителей. Особенно большой выбор предлагает SKF.

Стационарные разъемные опоры серии SNL, заменяющие устаревшие SNH, созданы под установку подшипников на втулке закрепительной и допускают разнообразные варианты уплотнений, смазки. Серия SNL характеризуется улучшенной прочностью и повышенным теплоотводом. Монтаж в оборудование производится на лапах двумя болтами, а на типоразмерах 511…609 с обозначением FSNL четырьмя болтами. В основании намечены положения под фиксирующие штифты.

Монтаж в оборудование производится на лапах двумя болтами, а на типоразмерах 511…609 с обозначением FSNL четырьмя болтами. В основании намечены положения под фиксирующие штифты.

Фиксирующий штифт в корпусе подшипника

Размерный ряд рассчитан на валы диаметрами 20…160 мм. Опора может использоваться как плавающая, так и фиксирующая при добавке двух дистанционных колец марки FRB с указанием ширины и диаметра наружного в мм, которые заказываются вместе с опорой. Основание и крышка опоры не являются взаимозаменяемыми и используются как один комплект. Возможна комплектация четырьмя типами уплотнений на температурный диапазон -40…+100 градусов Цельсия:

- манжеты с двумя кромками TSN…G, допускающие скорость окружную до восьми м/с;

- уплотнения V-подобные TSN…A на окружную скорость 7 м/с;

- улучшенные уплотнения типа таконит TSN…ND до 12 м/с;

- уплотнения лабиринтные TSN…S при любой скорости окружной и температур -50…200 градусов.

Опоры серий 5,6 используются для подшипников с отверстием коническим на втулке закрепительной, а серий 2,3 для подшипников с отверстием цилиндрическим.

При необходимости можно использовать глухую торцевую крышку марки ASNH. В корпусах предусмотрены отверстия под масленки. Материал корпуса серый чугун, допуск расточки G7, осевое расстояние до опорной плоскости выполнено точностью js11.

Обозначение корпуса SNL под вал 40 мм с подшипниками на втулке закрепительной, двумя уплотнениями SNL 509 TL, где:

- SNL 509 корпус;

- TSN 509 L – уплотнения.

При необходимости обозначение торцевой крышки под него ASNH 509.

Корпуса разъемные стационарные на лапах типа SONL со смазкой ванной масляной предназначены для роликоподшипников сферических типа 222 или тороидальных типа С22 и выполнены из чугуна серого либо высокопрочного.

Система централизованной подачи смазки в корпус подщипника

Крупногабаритные разъемные корпуса стационарные SDG под подшипники сферические на втулке закрепительной для валов 125…530 мм, при втулке стяжной на 135…600 мм, с отверстием цилиндрическим 140…710 мм.

Стационарные корпуса неразъемные на лапах SBD с подшипниками на втулках закрепительных идут под валы 90…400 мм, подшипники с отверстием цилиндрическим 100…420 мм.

Поставляются также неразъемные корпуса на лапах TVN под валы 20…75 мм, TN на шарикоподшипники самоустанавливающиеся 20…60 мм, под эти же шарикоподшипники фланцевые треугольные корпуса с тремя отверстиями I-1200, фланцевые неразъемные треугольные или квадратные корпуса 7225 под валы 20…100 мм.

Оригинальные опоры

Далеко не всегда удается подобрать стандартизованные либо покупные опоры. Нередко возникает необходимость в нестандартных опорах.

Корпус подшипника чертеж выполняют исходя из конструкции машины. При этом желательно использовать конструкторские программы трехмерного конструирования. В процессе проектирования можно использовать справочные материалы, содержащиеся во втором томе Справочника конструктора-машиностроителя в трех томах Анурьева.

Внимание

покупателей подшипников

Уважаемые

покупатели, отправляйте ваши вопросы и заявки по

приобретению подшипников и комплектующих на почту или

звоните сейчас:

+7(499)403

39 91

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120

zakaz@themechanic. ru

ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Что такое опорный подшипник и почему он ломается

- Главная

- Статьи

- Хочешь рулить – умей крутиться: что такое опорный подшипник и почему он ломается

Автор:

Михаил Баландин

О том, что в машине существует опорный подшипник, чаще всего узнают только тогда, когда он выходит из строя, и его приходится менять. По отношению к подшипнику это крайне несправедливо: деталь эта важная, а задачи у неё далеко не самые простые. Так что попытаемся эту несправедливость исправить и рассказать об этом подшипнике подробнее.

Так что попытаемся эту несправедливость исправить и рассказать об этом подшипнике подробнее.

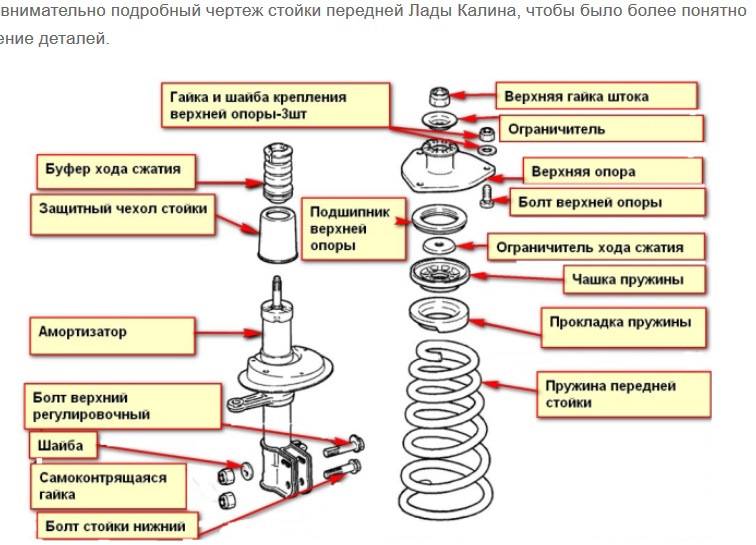

Умей крутиться!

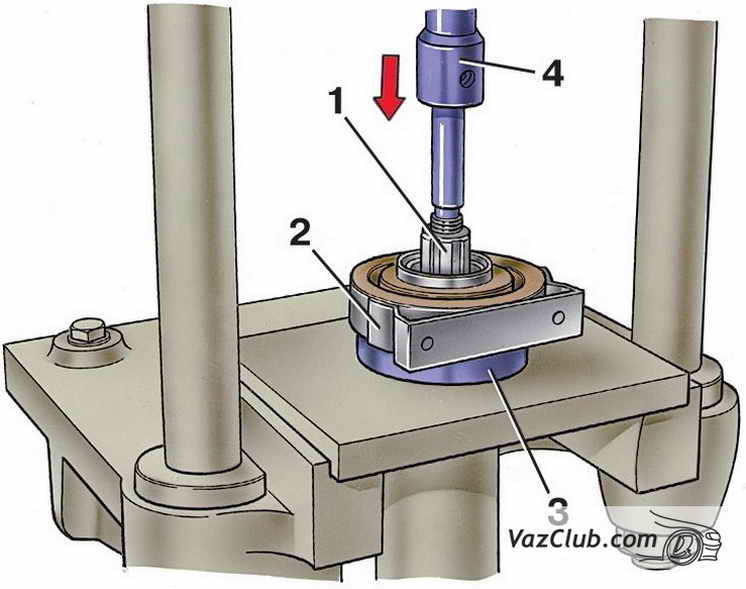

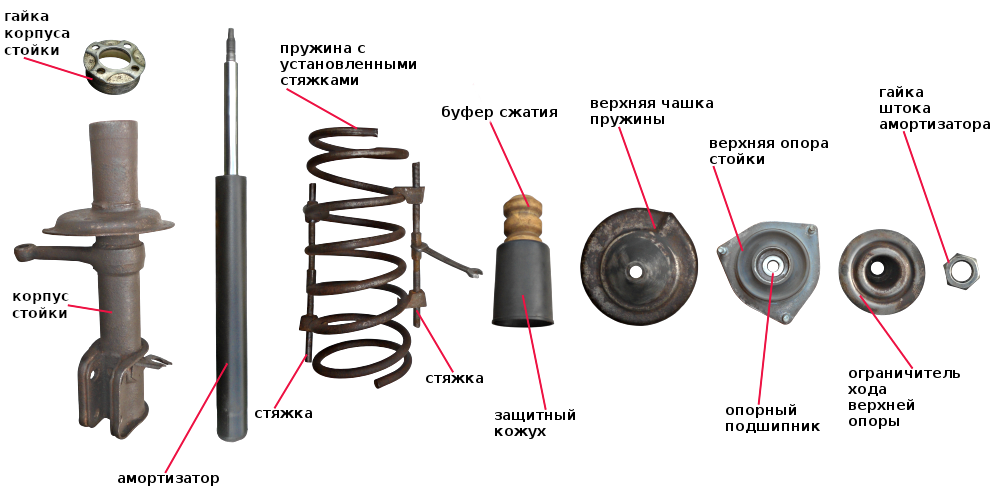

Итак, что это за подшипник и почему он называется опорным? Опорным он называется потому, что в него упирается верхняя часть амортизационной стойки (опорные подшипники устанавливают в переднюю подвеску классической схемы Макферсон, в которой используются именно амортизационные стойки). А верхняя часть стойки – это и есть шток амортизатора. Наверняка вы видели, что на на штоке есть резьба. Она нужна для того, чтобы закрепить шток во внутренней части опорного подшипника: шток проходит сквозь подшипник и притягивается к его внутренней части гайкой. А корпус подшипника (обойма) крепится к кузову автомобиля (к чашке амортизатора). Таким образом подшипник соединяет стойку и кузов.

А почему там нужен подшипник, а не какая-то более жёсткая и вместе с тем – более надёжная конструкция? Потому что стойка должна иметь возможность вращаться вокруг своей оси. Колёса-то передние, управляемые, им эта возможность просто необходима. Поэтому в основе опоры стойки всегда лежит подшипник.

Поэтому в основе опоры стойки всегда лежит подшипник.

Конструкция опорного подшипника может отличаться в деталях. Например, он может быть разборным или нет. И ещё могут быть отличия именно в подшипниках, у которых внутренние и наружные кольца могут быть встраиваемые или отделяемые. Иногда опорные подшипники могут быть даже подшипниками скольжения. Правда, это экзотика, которую можно встретить, например, на нашей Оке или на Nissan Primera P12. Однако в большинстве случаев опорник – подшипник качения, а не скольжения. Но это, пожалуй, даже избыточная информация, потому что в любом случае никто эти подшипники не ремонтирует: в случае износа их можно только поменять.

Независимо от конструкции, опорный подшипник состоит из трёх основных частей: верхней, нижней и непосредственно подшипника, расположенного между этих двух деталей. Верхняя часть – эта та, что крепится к чашке кузова. Если открыть капот, то её трудно не заметить: обычно она прикручена к кузову в трёх точках (тремя гайками). А в середине виден как раз шток амортизатора, который гайкой притянут к подшипнику с нижней частью. Вроде бы всё просто, но это только при взгляде со стороны. А вот если представить себе, каково этому подшипнику живётся, хочется плакать от жалости.

А в середине виден как раз шток амортизатора, который гайкой притянут к подшипнику с нижней частью. Вроде бы всё просто, но это только при взгляде со стороны. А вот если представить себе, каково этому подшипнику живётся, хочется плакать от жалости.

Вечный или нет?

Если бы опорный подшипник, как и любой другой подшипник, был создан для того, чтобы просто вращаться, он был бы практически вечным: шток амортизатора не крутится вокруг себя как бешеный, так что перегревом от вращения опорник убить невозможно. Но дело в том, что все тяготы дороги, которые принимает на себя стойка амортизатора, сразу передаются опорному подшипнику. А это уже очень серьёзно, потому что удары и постоянные знакопеременные нагрузки могут убить кого угодно.

Кроме того, арка колеса (в том числе и чашка кузова, где установлен подшипник) – далеко не самое чистое место на нашей грешной земле. Тут всегда есть и грязь, а во влажную погоду – и водяная пыль. Зимой могут быть ещё и реагенты с дорог, так что среда обитания опорного подшипника, скажем прямо, не самая благоприятная. А подшипник, хотя и трижды опорный – всё равно подшипник, и поэтому в этих условиях он умирает. Ну а кроме того, в нём точно так же стареет смазка и даже развивается коррозия (если вся смазка кончилась). Так что опорник со временем может рассыпаться, как и любой другой подшипник.

А подшипник, хотя и трижды опорный – всё равно подшипник, и поэтому в этих условиях он умирает. Ну а кроме того, в нём точно так же стареет смазка и даже развивается коррозия (если вся смазка кончилась). Так что опорник со временем может рассыпаться, как и любой другой подшипник.

Иногда, правда, в смерти этой детали виноваты не время и тысячи километров пробега, а русские дороги. Чем больше ударов получит колесо, тем короче получится жизнь подшипника, потому что амортизатор, который принимает на себя все удары, от всей своей масляной, газовой и газомасляной души передаёт их опорнику. А даже очень крепкий подшипник от таких ударов может развалиться.

Конечно, вечных деталей в автомобиле нет (сломать можно даже пепельницу и «кривой стартер» от ГАЗ-24). Опорный подшипник имеет свой ресурс, и обычно он довольно высокий – он может прослужить и двести тысяч километров, и триста. Но при этом есть некоторые автомобили, у которых опорники считаются расходным материалом. Например, этим грешат многие Форды – от Фокусов первого и второго поколений до Мондео четвёртого поколения. На этих автомобилях опорник мог развалиться и за 60-80 тысяч пробега, и установка оригинальной детали помогала мало, потому что как раз оригинальные подшипники и не отличались ресурсом. Сейчас, наверное, уже трудно найти эти машины с оригинальными опорниками, но всё же при их покупке проверить их надо обязательно. Ну а среди наших автомобилей частой проверки и замены опорных подшипников могут потребовать Калина и Приора. Впрочем, тут как повезёт: у Калины, например, может быстрее деформироваться чашка, а подшипник остаться целым. Да и что там может у Калины отвалиться раньше, не знает никто. У Приоры, в общем-то, тоже.

На этих автомобилях опорник мог развалиться и за 60-80 тысяч пробега, и установка оригинальной детали помогала мало, потому что как раз оригинальные подшипники и не отличались ресурсом. Сейчас, наверное, уже трудно найти эти машины с оригинальными опорниками, но всё же при их покупке проверить их надо обязательно. Ну а среди наших автомобилей частой проверки и замены опорных подшипников могут потребовать Калина и Приора. Впрочем, тут как повезёт: у Калины, например, может быстрее деформироваться чашка, а подшипник остаться целым. Да и что там может у Калины отвалиться раньше, не знает никто. У Приоры, в общем-то, тоже.

К сожалению, предотвратить выход из строя опорного подшипника невозможно. Можно только дать избитый, как лицо Конора Макгрегора, совет: не летать по ямам, которые сокращают ресурс подшипников очень значительно. Но вряд ли кто-то из нас дубасит по разбитому асфальту ради собственного удовольствия, так что совет этот носит чисто теоретический характер. Зато советы на тему определения неисправности опорника будут максимально практическими.

Руками и ушами

Чаще всего износ опорного подшипника можно услышать ушами: при повороте руля издаётся характерный хруст и щелчки, иногда – достаточно громкие. Однако он может и скрипеть, и щёлкать очень тихо. В этом случае неисправность опорника можно перепутать с износом шаровой опоры, поэтому требуется дополнительная диагностика. Во-первых, можно сразу исключить шаровую опору. Для этого понадобится подъёмник или хотя бы смотровая яма, но зато диагностика проста: если у шаровой опоры порван пыльник, то скорее всего, скрипит именно она. Можно набрать в шприц немного моторного масла и брызнуть им в опору. Если скрип прошёл, значит, опорник явно ни при чём, а вот шаровую опору придётся менять. Лучше – сразу с обеих сторон. Если же шаровая опора целая, можно поступить следующим путём.

Берём умного помощника и сажаем его за руль. Падаем перед машиной на колени и берёмся рукой за пружину. Просим помощника крутить руль. Если рука на пружине почувствует щелчки, это почти стопроцентная вероятность того, что опорник придётся менять. Почти – потому что вибрация на пружине может быть и от скрипящей шаровой опоры, но если мы договорились, что из списка подозреваемых её исключаем, то вероятность становится практически стопроцентной.

Почти – потому что вибрация на пружине может быть и от скрипящей шаровой опоры, но если мы договорились, что из списка подозреваемых её исключаем, то вероятность становится практически стопроцентной.

Ну и, наконец, классический способ проверки, которым пользовались наши отцы и даже, может быть, деды. Открываем капот, кладём руку на шток амортизатора, закреплённого в подшипнике. Само собой, если на штоке или верхней части корпуса опорника есть защитный чехол, предварительно его нужно снять. Затем раскачиваем машину и смотрим, что получится. Тут опять нужно напрячь не только руки, но и уши, потому что велика вероятность того, что появится стук, который уже слышали раньше. И если он локализуется около чашки и подшипника, то это верный признак гибели последнего. Если стука нет, то нужно попытаться рукой обнаружить люфт штока. Если шток амортизатора гуляет в опорнике, с последним что-то не так. Скорее всего, он развалился.

Вот эти методы поиска неисправности опорного подшипника, особенно последний, и есть самые простые и проверенные временем. Но есть и некоторые другие симптомы неисправности опорника, которые могут проявляться в меньшей мере и не на всех автомобилях в силу незначительной разницы конструкции подшипников. Например, на некоторых машинах шток зафиксирован дополнительной втулкой, которая не даёт ему в случае разрушения подшипника слишком сильно гулять в стороны. Стук, конечно, всё равно будет, но не будет другой характерной особенности неисправности опорника – большого ухода углов схождения-развала колёс. А вот если шток держится исключительно в подшипнике, углы уйдут сильно, отчего неисправность последнего заметно скажется на управляемости, а если тянуть с ремонтом слишком долго, то и на износе шин.

Но есть и некоторые другие симптомы неисправности опорника, которые могут проявляться в меньшей мере и не на всех автомобилях в силу незначительной разницы конструкции подшипников. Например, на некоторых машинах шток зафиксирован дополнительной втулкой, которая не даёт ему в случае разрушения подшипника слишком сильно гулять в стороны. Стук, конечно, всё равно будет, но не будет другой характерной особенности неисправности опорника – большого ухода углов схождения-развала колёс. А вот если шток держится исключительно в подшипнике, углы уйдут сильно, отчего неисправность последнего заметно скажется на управляемости, а если тянуть с ремонтом слишком долго, то и на износе шин.

Менять подшипники лучше парой. Исключение – если на молодой машине с небольшим пробегом подшипник развалился после сильного удара в яме. Тут, конечно, можно заменить его и с одной стороны, но во всех остальных случаях менять их лучше парой. Если этого не делать, можно заработать асимметрию передней подвески: разное усилие на рулевых тягах и их наконечниках, разный угол развала передних колёс. А это очень плохо и для управляемости, и для сохранности других деталей подвески (шаровых опор, наконечников рулевых тяг и тех же шин, которые могут изнашиваться неравномерно). Кроме того, стоит учитывать особенности замены опорников на разных автомобилях. Иногда для их замены совершенно внезапно требуется разбирать очень многое – от жабо до рулевой трапеции. И, конечно же, при не самой высокой стоимости самого подшипника работа обойдётся в копеечку. В этом случае практичнее будет менять опорники парой, чтобы не платить за одну и ту же работу дважды.

А это очень плохо и для управляемости, и для сохранности других деталей подвески (шаровых опор, наконечников рулевых тяг и тех же шин, которые могут изнашиваться неравномерно). Кроме того, стоит учитывать особенности замены опорников на разных автомобилях. Иногда для их замены совершенно внезапно требуется разбирать очень многое – от жабо до рулевой трапеции. И, конечно же, при не самой высокой стоимости самого подшипника работа обойдётся в копеечку. В этом случае практичнее будет менять опорники парой, чтобы не платить за одну и ту же работу дважды.

практика

Новые статьи

Статьи / СССР

Это фиаско, товарищ: десять неудачных советских автомобилей

Задумывались ли вы когда-нибудь о том, что из двух актёров, одновременно закончивших театральный ВУЗ, один может стать суперзвездой и любимцем миллионов, а второй так и останется малоизвестн…

1889

2

1

15. 07.2023

07.2023

Статьи / Авто с пробегом

Jaguar XJ II Х308 с пробегом: люк – убийца кузова, хитрый дроссель и хороший салон

Мечтают о Ягуаре многие. Еще бы: тут и стиль, и характер, и звук. В общем – порода. А если уж и мечтать о Ягуаре, то о флагманском XJ. Вот только обладание таким “хищником” может принести не…

1260

2

3

13.07.2023

Статьи / ДТП

Почему кризис ОСАГО – это кризис общества, а не только финансов

Попробуйте посчитать в уме: сколько вы знаете людей, которые ездят без полиса ОСАГО? Уверен, в памяти всплывут как минимум один-два знакомых. И это в лучшем случае. В худшем вы начнете счита…

945

5

0

12. 07.2023

07.2023

Популярные тест-драйвы

Тест-драйвы / Тест-драйв

Тест-драйв Geely Monjaro: лучше, чем Volvo?

В Китае этот полноразмерный кроссовер дебютировал еще два года назад под неблагозвучным для нашего уха именем Xingyue L и заводским индексом KX11. В России машину сертифицировали в 2022, и в…

18965

8

9

07.04.2023

Тест-драйвы / Тест-драйв

Наппа, блокировки и танковый разворот: тест-драйв внедорожника Tank 300

Горная Хакасия, массив Сундуки. Крутой подъем и колея с глубокими промоинами, ведущая на вершину. Кажется, будет трудно – ведь в каждой такой промоине автомобиль попадает на диагональное выв…

11120

14

4

02. 03.2023

03.2023

Тест-драйвы / Тест-драйв

Любовь по инструкции: тест-драйв ГАЗ Соболь NN

Соболь NN ждали долго. Появилась ГАЗель NEXT – а Соболя NEXT нет. Вышла ГАЗель NN – а Соболя NN не видно. Вроде и отличий между ГАЗелью и Соболем не так уж много, можно было бы построить его…

9182

2

1458

03.03.2023

Изготовление шарикоподшипника на токарном станке

Изготовление шарикоподшипника на токарном станке

Я хотел поэкспериментировать с изготовлением шарикоподшипника из дерева на токарном станке.

Мраморные шарики отлично подходят для таких вещей.

Наружная обойма подшипника должна иметь круглое отверстие посередине.

Ленточной пилой я его не пилил, а балтику 18 мм пилить не хотелось.

березовая фанера на прокруточной пиле, поэтому я использовал сверлильный станок

резак по кругу.

Я вырезаю с двух сторон. Прежде чем закончить разрез на второй стороне, я

зажал заготовку на столе сверлильного станка, потому что однажды

пробивается круглорез, приклад имеет склонность к

прыгать, если он не зажат.

Затем я грубо вырезал снаружи на ленточной пиле.

Наружное кольцо изготовлено из двух слоев балтийской березы. Я вырезал их раньше

склеивая их, потому что круглорез не очень хорошо вырезает глубокие отверстия.

Сначала я зажал их грузиками, но как только клей частично схватился, я

перешли на хомуты. Если бы я зажал его сразу, клей (будучи смазкой)

приведет к смещению сустава.

Я также добавил жертвенный слой толщиной 8 мм на дно. Этот слой

имеет отверстие посередине, что позволило мне выровнять его с

планшайба моего самодельного токарного станка.

Сначала я прижал заготовку к лицевой панели. ..

..

…затем положил лицевую панель на стол, просверлил направляющие отверстия и прикрутил

заготовку к планшайбе.

Затем я установил лицевую панель и приводной вал на токарный станок, прикрепил

верхнюю половину деревянных подшипниковых блоков и смазал каждую каплей масла.

Надлежащая смазка важна для деревянных подшипников.

Затем я использовал скребок, чтобы немного увеличить отверстие, тем самым обеспечив

отверстие было центрировано на токарном станке.

Я использовал долото (но больше как скребок), чтобы вырезать канавку.

внутри, чтобы шарики могли бегать.

После этого я повернул внешний круг, убедившись, что он концентричен с отверстием.

в середине.

Было бы заманчиво использовать разделительный инструмент, чтобы отрезать его от жертвенного

кусок, но я бы задел винты, которые я использовал, чтобы прикрепить его (это могло сработать

если бы жертвенный кусок был намного толще)

Поэтому вместо этого я открутил его и отрезал большую часть выступа жертвенного куска.

на ленточной пиле.

Затем я положил кусок на мой

небольшие салазки для настольной пилы с блоком справа от

удостоверьтесь, что я правильно выровнял его и отрезал жертвенный кусок

от одной части за один раз. Выполнение такой операции без салазок

было бы очень опасно. С салазками для настольной пилы, это совсем немного

немного опасно.

Затем очищаю порез на моем

самодельный ленточный шлифовальный станок. Я использую шлифовальную машину для быстрых операций между

другие шаги довольно часто, поэтому наличие шлифовальной машины с

собственный пылесборник помогает

много — не нужно беспокоиться об открытии взрывозащитных ворот или включении отдельного

пылесборник.

Поместите два шарика в канавку, а также кусок лома под ним, чтобы

Чтобы они не выпадали, я измеряю расстояние между ними. Это говорит

насколько большой должна быть центральная часть подшипника.

Обрезки от вырезания отверстий для внешних колец были достаточно большими.

для концентратора. Здесь я сверлю отверстие центрального вала.

Здесь я сверлю отверстие центрального вала.

Лучший способ установить эту центральную деталь на мой самодельный токарный станок состоял в том, чтобы просто

сделайте оправку на токарном станке, затем набейте на нее заготовку.

Затем обтачиваем наружную цилиндрическую, диаметром примерно на 1 см больше

чем то, что я измерил между шариками ранее. Глубина

канавка будет соответствовать тому, что я измерил.

А вот и умный момент: сдвинув ступицу в сторону, половина

канавка может быть заполнена мрамором.

Затем, разложив шарики по окружности, ступица

заблокирован на месте. Но должно быть что-то, что держит шары

равномерно распределите вокруг, чтобы они не слипались с одной стороны.

В обычных шарикоподшипниках, которые собираются таким же образом,

есть шариковая клетка, которая делает эту работу. Я разрезал небольшой дешевый

шариковые подшипники роликовых коньков, чтобы показать.

Из балтийской березовой фанеры толщиной 12 мм вырезал несколько тонких деревянных колец.

сделать клетку для мячей из дерева.

Я полностью вырезал внутренние отверстия этих колец с помощью кругового резака.

а так же большую часть снаружи, но доделал внешний вырез

на ленточной пиле. Было бы слишком рискованно

также полностью обрежьте наружную часть колец круглорезом.

Кольцо, вероятно, расшаталось бы и разбилось об круг.

резак.

Затем мне нужно было просверлить несколько отверстий чуть больше, чем шарики.

Но с таким большим сверлом в такой тонкой заготовке,

Я был почти уверен, что дрель разорвет его, если только

очень хорошо закреплены и зажаты вместе.

Поэтому я сделал приспособление, чтобы полностью поддерживать кольцо на дне и сжимать его.

его с обеих сторон во время сверления.

Это сработало довольно хорошо. Я сломал дерево только в одном месте.

Моим первоначальным намерением было соединить две половинки кольца вместе,

но даже шурупы №4 были бы слишком большими. Так что я просверлил

несколько отверстий в обеих частях и протянут медный провод

и вперед, чтобы скрепить их.

Кольцо работало, но мешало обзору шариков.

а также добавил немного трения.

Поскольку основной целью подшипника было выглядеть круто, я выбрал

для другого решения.

Скрутил два куска березовой фанеры, просверлил отверстие,

и повернул его на токарном станке, чтобы сделать новую ступицу, которую можно было бы разрезать.

отдельно для установки.

Таким образом, я мог бы заполнить шариками весь подшипник.

Между шариками есть трение, поэтому эта версия продолжает вращаться в течение

меньше времени, чем с мячом. Но самое главное, это выглядит

намного круче.

Этот подшипник был просто для забавы, но использование шариков, чтобы сделать

Подшипник в стиле ленивой Сьюзен намного проще. Например, см.

Питер Коллинз

игрушка сиди и крутись , используя шарики, чтобы сделать подшипник.

Больше деревянных игрушек, больше мраморных машин

Изготовление шарикоподшипника

Фон

С тех пор, как человеку стало необходимо перемещать вещи, он использовал круглые ролики, чтобы

облегчить работу. Вероятно, первыми катками были палки или бревна, которые

Вероятно, первыми катками были палки или бревна, которые

были большим улучшением по сравнению с перетаскиванием вещей по земле, но все же

довольно тяжелая работа. Египтяне использовали бревна для скатывания огромных каменных блоков.

для пирамид. В конце концов, кому-то пришла в голову идея защитить

каток к тому, что двигалось, и построил первый

«транспортное средство» с «колесами». Однако эти еще

были подшипники, сделанные из материалов, трущихся друг о друга, а не катящихся

друг на друга. Лишь в конце восемнадцатого века

разработана базовая конструкция подшипников. В 1794, валлийский мастер по металлу Филип

Воан запатентовал конструкцию шарикоподшипников для поддержки оси

перевозка. Развитие продолжалось в девятнадцатом и начале двадцатого

столетий, чему способствовало развитие велосипеда и

автомобиль.

Существуют тысячи размеров, форм и видов подшипников качения; мяч

подшипники, роликовые подшипники, игольчатые подшипники и конические роликоподшипники

являются основными видами. Размеры варьируются от достаточно малых для запуска миниатюрных двигателей.

Размеры варьируются от достаточно малых для запуска миниатюрных двигателей.

к огромным подшипникам, используемым для поддержки вращающихся частей в гидроэлектростанциях

растения; эти большие подшипники могут быть десять футов (3,04 метра) в диаметре и

для установки требуется кран. Наиболее распространенные размеры легко помещаются в

одной рукой и используются в таких вещах, как электродвигатели.

В этой статье будут описаны только шариковые подшипники. В этих подшипниках

часть качения представляет собой шарик, который катится между внутренним и наружным кольцами, называемыми

гонки. Мячи удерживаются клеткой, которая удерживает их на равномерном расстоянии друг от друга.

гонки. В дополнение к этим частям, есть много дополнительных частей

для специальных подшипников, таких как уплотнения для удержания масла или смазки и попадания грязи, или

винты, чтобы удерживать подшипник на месте. Мы не будем беспокоиться об этом

модные дополнения.

Сырье

Почти все детали всех шарикоподшипников изготовлены из стали. Поскольку подшипник

должен выдерживать большие нагрузки, он должен быть сделан из очень прочного

сталь. Стандартная отраслевая классификация стали в этих

подшипников 52100, а это значит, что в них один процент хрома и один

процент углерода (называемый сплавами при добавлении к основной стали). Эта сталь

можно сделать очень твердым и жестким путем термической обработки. Где ржавчина может быть

проблема, подшипники сделаны из 440C

нержавеющая сталь.

Клетка для шаров традиционно изготавливается из тонкой стали, но некоторые

подшипники теперь используют литые пластмассовые сепараторы, потому что они дешевле в изготовлении и

вызывают меньшее трение.

Производство

Процесс

Стандартный шарикоподшипник состоит из четырех основных частей: наружного кольца,

катящиеся шарики, внутреннее кольцо и сепаратор.

Гонки

- 1 Обе расы сделаны практически одинаково. Так как они оба кольца

стали, процесс начинается со стальных труб соответствующего размера.

Автоматы, подобные токарным станкам, используют режущие инструменты для резки основных

форму гонки, в результате чего все размеры немного преувеличены.

Причина, по которой они оставлены слишком большими, заключается в том, что расы должны быть подвергнуты термической обработке.

до завершения, и стальУдивительно, но сначала катящиеся шарики представляют собой толстую стальную проволоку.

Затем в процессе холодной высадки проволока разрезается на мелкие кусочки.

разбился между двумя стальными плашками. В результате получился шар, похожий на

планета Сатурн с кольцом вокруг середины, называемым

«вспышка.»обычно деформируется во время этого процесса. Их можно обработать обратно

готовый размер после термообработки.

- 2. Черновые кольца помещаются в печь для термообработки при температуре около

1550 градусов по Фаренгейту (843 градуса по Цельсию) в течение нескольких часов

(в зависимости от размера деталей), затем погружают в масляную баню для

охладите их и сделайте их очень твердыми. Это закаливание также делает их

хрупкие, поэтому следующим шагом будет их отпуск. Это делается путем нагрева

их во второй духовке примерно до 300 градусов по Фаренгейту (148,8 градусов по Фаренгейту).

Цельсия), а затем дать им остыть на воздухе. Вся эта термообработка

процесс делает детали, которые являются одновременно твердыми и жесткими. - 3 После термической обработки дорожки готовы к отделке.

Однако теперь расы слишком трудно резать режущими инструментами, поэтому

остальная работа должна быть выполнена с

шлифовальные круги.

Это очень похоже на то, что вы найдете в любом магазине для заточки.

сверла и инструменты, за исключением нескольких различных видов и форм.

необходимо для завершения гонок. Почти все места в гонке заняты

путем шлифовки, которая оставляет очень гладкую, аккуратную поверхность. Поверхности

место, где подшипник входит в машину, должно быть очень круглым, а

стороны должны быть ровными. Поверхность, по которой катятся шарики, сначала шлифуется,

а потом лопнул. Это означает, что для

полировать гонки в течение нескольких часов, чтобы получить почти зеркальный блеск. В

На этом этапе гонки завершены и готовы к сборке с

мячи.

Мячи

- 4 Шарики сделать немного сложнее, хотя их форма

очень просто. Удивительно, но шарики начинаются как толстая проволока. Этот

проволока с рулона подается на станок, который отрезает короткий кусок, и

затем разбивает оба конца по направлению к середине. Этот процесс называется холодным

заголовок. Свое название он получил из-за того, что провод не

Свое название он получил из-за того, что провод неВыпуклость вокруг середины катящихся шариков удалена в

процесс обработки. Шарики помещаются в шероховатые канавки между двумя

чугунные диски. Один диск вращается, а другой неподвижен;

трение удаляет вспышку. Отсюда шары жаркие

обработаны, отшлифованы и притерты, что оставляет шарики с очень

гладкая отделка.нагревают перед тем, как разбить, и что первоначальное использование для процесса

заключалась в том, чтобы надеть головки на гвозди (как это и делается до сих пор). В любом

скорость, шары теперь выглядят как планета Сатурн, с кольцом вокруг

средний называется «вспышка». - 5 Первый процесс обработки удаляет этот заусенец. Шариковые подшипники

положить между сторонами двух чугунных дисков, где они едут в

канавки. Внутренняя часть канавок шероховатая, что отрывает вспышку

шаров. Одно колесо вращается, а другое остается неподвижным.

Одно колесо вращается, а другое остается неподвижным.

стационарное колесо имеет сквозные отверстия, чтобы шарики можно было подавать в

и выведены из канавок. Специальный конвейер подает шарики в один

отверстие, шарики гремят по канавке, а затем выходят из другого

дыра. Затем они подаются обратно на конвейер для множества проходов.

колесные канавки, пока они не станут достаточно круглыми,

почти до нужного размера, а вспышки совсем нет. Снова,

шары оставляют большего размера, чтобы их можно было измельчить до готового состояния

Размер после термической обработки. Количество стали, оставшейся на доводку, не

много; всего около 8/1000 дюйма (0,02 сантиметра), что примерно равно

толщиной с два листа бумаги. - 6 Процесс термической обработки шаров аналогичен

гонки, так как вид стали одинаков, и лучше иметь

все детали изнашиваются примерно с одинаковой скоростью. Как гонки, мячи

становятся твердыми и жесткими после термической обработки и отпуска. После тепла

После тепла

обработка, шарики возвращаются в машину, которая работает так же

как средство для удаления заусенцев, за исключением того, что вместо этого используются шлифовальные круги.

режущих кругов. Эти колеса перемалывают шарики так, что они

круглые и в пределах нескольких десятитысячных дюйма от их готового

размер. - 7 После этого шары перемещаются на притирочный станок, который отлил

железные колеса и использует тот же абразивный притирочный состав, что и на

гонки. Здесь их будут притирать 8-10 часов, в зависимости отЧетыре части готового шарикоподшипника: внутреннее кольцо, внешнее кольцо,

клетка и мяч.насколько точен подшипник, для которого они сделаны. И снова результат

это сталь, которая очень гладкая.

Клетка

- 8 Стальные сепараторы штампуются из довольно тонкого листового металла,

формочкой для печенья, а затем сгибаются до их окончательной формы в штампе. Кубик

Кубик

состоит из двух соединенных друг с другом кусков стали с отверстием в форме

готовой детали, вырезанной внутри. Когда клетка помещается между и

матрица закрыта, клетка изогнута по форме отверстия внутри.

Затем штамп открывается, и готовая деталь вынимается, готовая к использованию.

собран. - 9 Пластиковые сепараторы обычно изготавливаются методом литья под давлением.

В этом процессе полая металлическая форма заполняется путем разбрызгивания расплавленного металла.

пластик в него, и позволяя ему затвердевать. Форма открывается, и

готовая клетка вынимается, готова к сборке.

Сборка

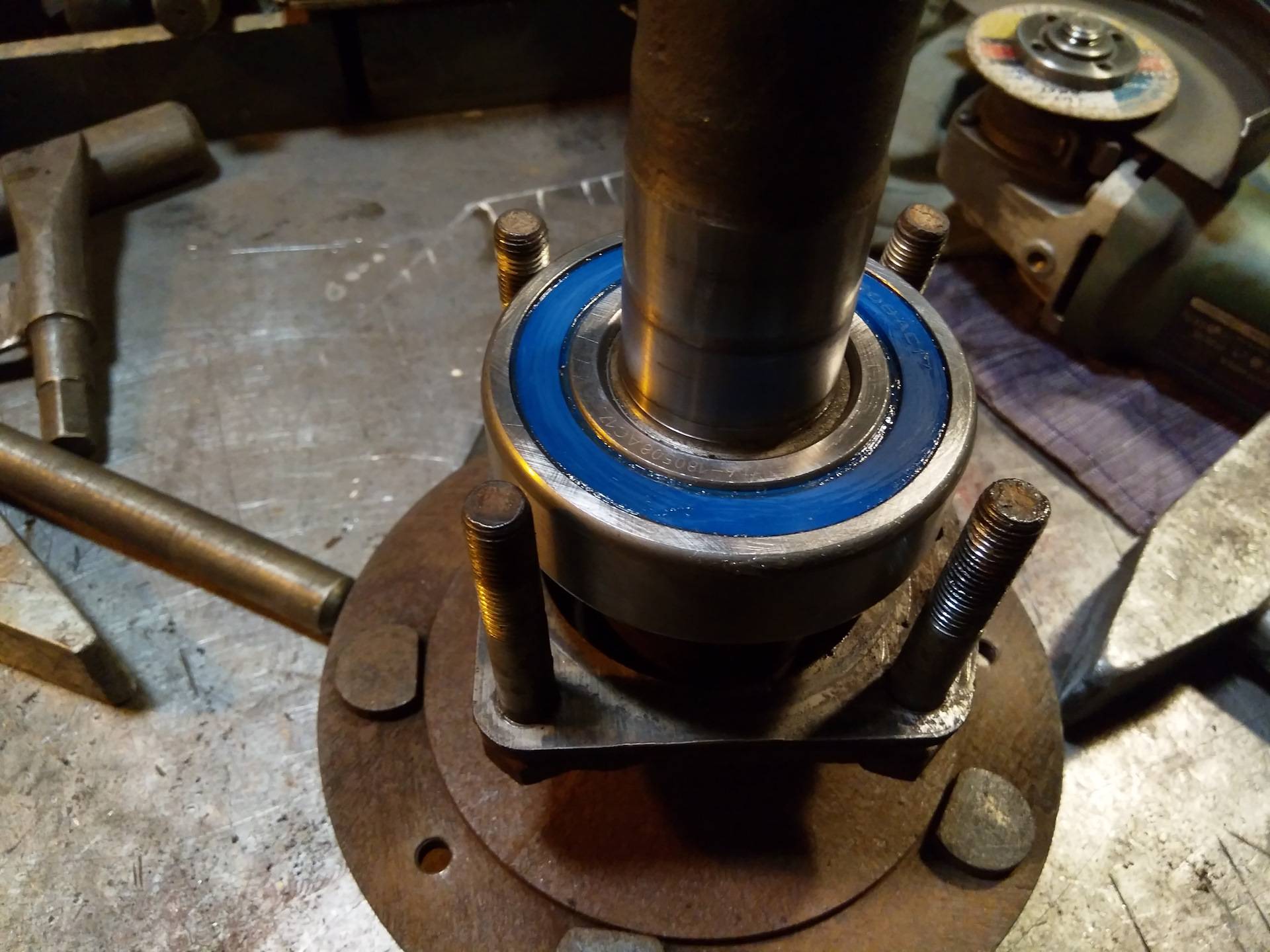

- 10 Теперь, когда все детали изготовлены, нужно установить подшипник.

вместе. Во-первых, внутренняя обойма помещается внутрь внешней обоймы, только снаружи.

в одну сторону насколько это возможно. Это делает пространство между ними на

противоположная сторона достаточно большая, чтобы между ними можно было вставлять мячи. Требуемый

Требуемый

вставлено количество шаров, затем беговые дорожки перемещаются так, чтобы они

оба по центру, и шарики равномерно распределены вокруг подшипника. В

В этот момент устанавливается клетка, удерживающая шары отдельно друг от друга.

другой. Пластиковые сепараторы обычно просто защелкиваются, в то время как стальные сепараторы

обычно приходится вставлять и заклепывать вместе. Теперь, когда подшипник

собран, покрыт средством от ржавчины и упакован для

перевозки.

Контроль качества

Изготовление подшипников — очень точный бизнес. Испытания проводятся на образцах

стали, поступающей на завод, чтобы убедиться, что она имеет

нужное количество легированных металлов в нем. Испытания на твердость и ударную вязкость

также осуществляется на нескольких стадиях процесса термообработки. Это также

множество проверок по пути, чтобы убедиться, что размеры и формы

правильный. Поверхность мячей и места, где они катятся по беговым дорожкам, должны быть

Поверхность мячей и места, где они катятся по беговым дорожкам, должны быть

исключительно гладкая. Мячи не могут быть вне круга более 25

миллионные доли дюйма даже для недорогого подшипника. Высокоскоростной или

прецизионные подшипники допускаются только с пятимиллионными долями дюйма.

Будущее

Шариковые подшипники будут использоваться еще много лет, потому что они очень

просты и стали очень недорогими в производстве. Некоторые компании

экспериментировал с изготовлением шаров в космосе на космическом челноке. В космосе,

капли расплавленной стали можно выплюнуть в воздух, а невесомость

позволяет им парить в воздухе. Капли автоматически образуют идеальные сферы

пока они остывают и твердеют. Однако космические путешествия по-прежнему дороги, поэтому

много полировки можно сделать на земле по цене одной

«космический шар».

Однако на горизонте находятся и другие виды подшипников. Подшипники, где два

Подшипники, где два

объекты никогда не соприкасаются друг с другом, эффективны в работе, но сложны

делать. Один вид использует магниты, которые отталкиваются друг от друга и могут быть

используется для разделения вещей. Вот так «маг-лев» (для

магнитной левитации) построены поезда. Другой вид нагнетает воздух в

пространство между двумя плотно прилегающими поверхностями, заставляющее их парить в воздухе

друг друга на подушке сжатого воздуха. Однако оба этих подшипника

гораздо дороже построить и эксплуатировать, чем скромный, надежный шар

несущий.

Где узнать больше

Книги

Сотрудники Deere & Company, ред.

подшипники и уплотнения,

5-е изд. Р. Р. Боукер, 1992.

Эшманн, Пол.

Шариковые и роликовые подшипники: теория, конструкция и применение,

2-е изд.

Харрис, Тедрик А.

Анализ подшипников качения,

3-е изд. Джон Вили и сыновья, Inc., 1991.

Хоутон, П.С.

Шариковые и роликовые подшипники.

Elsevier Science Publishing Company, Inc., 1976.

Нисбет, Т.С.

Подшипники качения.

Издательство Оксфордского университета, 1974.

Шигли, Дж. Э.

Подшипники и смазка: конструктор-механик

Рабочая тетрадь.

Макгроу-Хилл, Инк., 1990.

Периодика

Гарднер, Дана. «Керамика оживляет диски»

Новости дизайна.

23 марта 1992 г., с. 63.

Ханнуш, Дж. Г. «Керамические подшипники становятся популярными».

Новости дизайна.

21 ноября 1988 г.

Свое название он получил из-за того, что провод не

Свое название он получил из-за того, что провод не Одно колесо вращается, а другое остается неподвижным.

Одно колесо вращается, а другое остается неподвижным. После тепла

После тепла Кубик

Кубик Требуемый

Требуемый