Содержание

Допуск соосности

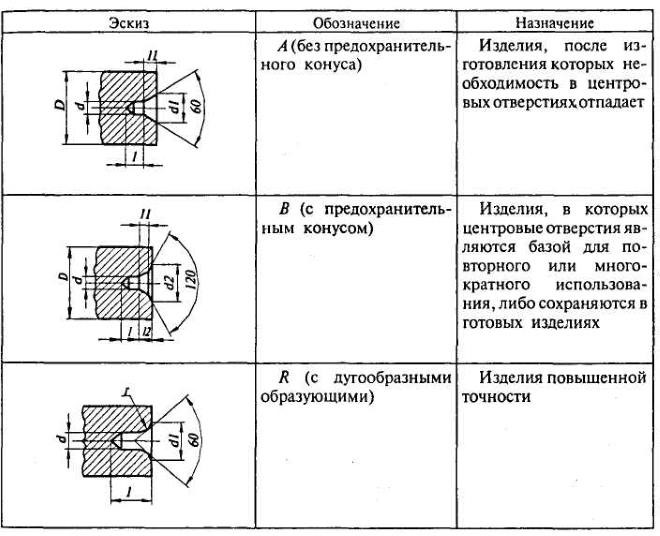

Допуск соосности указывается на деталях, где требования к осевым характеристикам объясняются их функциональными свойствами. Допуск соосности указывается на рабочем поле чертежа в виде двух окружностей расположенных концентрично одно большего диаметра другое меньшего диаметра.

Допуск соосности отверстия относительно отверстия Ø 0.08 мм.

Допуск соосности двух отверстий относительно их общей оси

Ø 0.01 мм

(допуск зависимый).

Отклонение от соосности элементов деталей машин, относительно исходных осей, называется допуском соосности. Существует два типа нормирования требований к точности осевых отклонений в зависимости от используемых баз. Первый тип характеризуется отклонением от соосности относительно базовой поверхности, а второй тип отклонением от соосности общей оси.

Иногда вместо слова «соосность» используется термин «отклонение от концентричности», под которым понимается расстояние смещения профилей в форме окружностей лежащих на контрольной плоскости. Таким образом, когда рассматривается соответствие точности совпадения осей элементов изделия, на длине выбранного участка, то более правильно будет называть, максимальное несовпадение осей как отклонение от соосности.

Таким образом, когда рассматривается соответствие точности совпадения осей элементов изделия, на длине выбранного участка, то более правильно будет называть, максимальное несовпадение осей как отклонение от соосности.

Если рассматривать положение осей в каком-либо перпендикулярном сечении осей, то следует использовать термин отклонение от концентричности. Допуск концентричности нормируется так же, как и отклонение от допуска соосности в диаметральном или радиусном выражении.

Работоспособность любого механизма в значительной степени зависит от соосности деталей задействованных в рабочей конструкции. При смещении осей деталей вращения, которые превышают значения допуска соосности, нагрузка между рабочими элементами и деталями какого либо механизма распределяется неравномерно и появляется дополнительная нагрузка на опорные части конструкции, а так же происходит снижение коэффициента полезного действия в целом. Недопустимые биения деталей машин также снижают срок службы узлов и механизмов. Критерием работоспособности узлов и соединений является качество изготовляемых деталей согласно указанным допускам и техническим требованиям.

Критерием работоспособности узлов и соединений является качество изготовляемых деталей согласно указанным допускам и техническим требованиям.

Одним из основных характеристик, определяющих работоспособность изделия, является контроль изготовления посадочных отверстий в блоках корпусов механизмов.

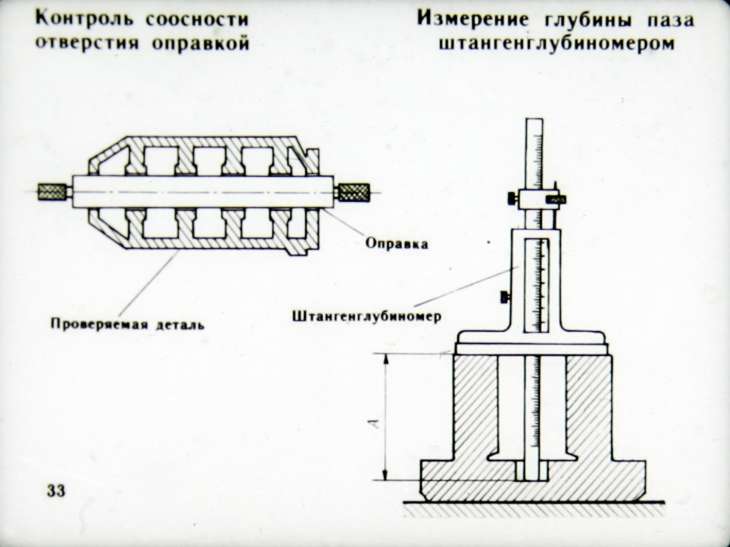

Соосность отверстий, растачиваемых цилиндрических поверхностей, расположенных на расстоянии друг от друга в блоках и агрегатах, проверяют при помощи специальных измерительных приборов характерных для данного вида операций. При измерении таких характеристик как межосевые расстояния и не параллельность осей, используют микрометры, индикаторы, а так же штангенциркули.

Соосность отверстий изготавливаемых для установки шарикоподшипников и сальников проверяют специальным технологическим валом после проведения сборочных операций. Если отклонение от соосности превышает 0,05 мм, то данное отверстие повторно проверяют, после чего намечают ряд действий по возможному исправлению брака.

Допуск соосности так же контролируют гладкими или ступенчатыми контрольными оправками, которые вставляются в соответствующие отверстия для проверки отклонений.

Точные измерения в сборке — Слесарно-инструментальные работы

Точные измерения в сборке

Категория:

Слесарно-инструментальные работы

Точные измерения в сборке

Не менее важными вопросами технологии сборки являются различные приемы внутриоперационных измерений. От их точности и совершенства непосредственно зависит качество собранного изделия.

Процесс измерения при сборке осуществляется прямым контактом измерительного инструмента с изделием или же измерением его размеров с помощью посредника. В качестве посредников при измерении расстояний между плоскими поверхностями могут служить плоскопараллельные контрольные плитки, а при определении координат между отверстиями — цилиндрические валики.

Какой же из этих способов измерения лучше? Чтобы ответить на это, рассмотрим, что представляет собой принцип подобия при измерениях. Сущность этого принципа состоит в том, что измерение должно вестись двумя различными измерительными средствами; одно из них должно быть подобно сопрягаемой детали, а другое — устанавливать, что отклонения отдельных элементов профиля не выходят за определенные пределы.

Очевидно, что второй способ измерения более точен. В самом Деле, и плоский брусок, и измерительный валик подобны тем деталям, которые в дальнейшем будут лежать на поверхностях, подвергаемых измерению. Поэтому, если измерить не сами поверхности, а то положение, которое займут подобия сопрягаемых деталей, получим более точные результаты.

При непосредственном измерении поверхности индикатором на его шкале будут видны различные показания, отражающие геометрию измеряемой поверхности. но в то же впемя не будет известно, какое положение займет на данной поверхности сопрягаемая деталь. Не дадут этих данных и средние значения показаний индикатора. Применение посредников позволяет также увеличить длину измеряемой поверхности и, следовательно, повысить точность измерения.

Рис. 1. Определение расположения непараллельных плоскостей.

Рис. 2. Два вида измерений при сборке: а—непосредственное; б—с посредником.

По этим причинам при внутриоперационном сборочном контроле преимущественно пользуются посредниками: плитками, валиками и различными макетами. Даже и в том случае, когда приходится непосредственно измерять размеры, это делают после предварительной проверки и пришабривания поверхностей на краску.

Даже и в том случае, когда приходится непосредственно измерять размеры, это делают после предварительной проверки и пришабривания поверхностей на краску.

Ознакомившись с основными положениями измерительной техники сборки, перейдем к изучению ее отдельных приемов.

Первый и наиболее простой вид измерений в сборке — определение фактического расстояния между двумя параллельными плоскостями.

Процесс измерения делится на три части:

а) определение отклонений от геометрической формы плоскостей;

б) определение параллельности между ними и

в) измерение расстояния между плоскостями. Как видно из фигуры, измерения ведутся над деталью, установленной в исходное положение. Отклонения от геометрической формы определяются путем проверки на краску по контрольной плите или бруску. Взаимная параллельность плоскостей устанавливается или индикатором непосредственно, или же индикатором через плитку-посредник, или, наконец, путем проверки по уровню. Применять уровень следует только в том случае, если плоскость контрольной плиты (измерительная база) установлена горизонтально.

Определить расстояние между плоскостями можно, сравнивая положение плоскостей с соответствующими блоками концевых мер.

Значительно сложнее определить взаимное расположение непараллельных плоскостей. На чертежах оно задается линейными размерами от контрольного отверстия или же от плоскости до какой-либо точки, находящейся на другой плоскости.

Ко второму комплексу измерений относят контроль расстояний между отверстиями и параллельности между ними.

Этот комплекс также может быть разделен на 3 группы измерений:

а) определение отклонений от размеров и геометрической формы каждого из отверстий;

б) проверка параллельности их осей;

в) измерение расстояния между отверстиями.

Геометрическая форма и размеры отверстий проверяются индикаторными нутромерами относительным методом. Параллельность осей и расстояние между ними измеряются валиками-посредниками, пригнанными к отверстиям на беззазорную посадку.

Проверка соосности отверстий составляет третий комплекс измерений. Самое простое измерение этого комплекса состоит в проверке соосности прохождением контрольного валика через оба отверстия детали. Контрольный валик пригоняется к одному из отверстий на плотную посадку. Величина фактической несоосности отверстий вычисляется, как полуразность диаметра второго отверстия и того наибольшего диаметра валика, который входит в это отверстие.

Самое простое измерение этого комплекса состоит в проверке соосности прохождением контрольного валика через оба отверстия детали. Контрольный валик пригоняется к одному из отверстий на плотную посадку. Величина фактической несоосности отверстий вычисляется, как полуразность диаметра второго отверстия и того наибольшего диаметра валика, который входит в это отверстие.

На рис. 4,б показан более совершенный способ определения соосности. Чтобы проверить соосность этим способом, один из контрольных валиков помещают в одно из отверстий на плотную посадку, а в другое отверстие вставляют валик с индикатором. Последний валик должен иметь посадку, позволяющую провертывать его от руки. Полуразность показаний индикатора при вращении его вокруг первого валика даст фактическую величину несоосности.

Несоосность отверстий удобно проверять валиками, концы которых срезаны до половины (рис. 153, в). При проверке стремятся валики сдвинуть так, чтобы срезы их соединились друг с другом в четырех, равнорасположенных друг от друга по окружности, положениях валиков. В двух положениях валики должны сойтись срезанными плоскостями и тогда, проверив величину зазора между срезанными концами щупом, определяют величину несоосности этих: отверстий.

В двух положениях валики должны сойтись срезанными плоскостями и тогда, проверив величину зазора между срезанными концами щупом, определяют величину несоосности этих: отверстий.

Рис. 3. Измерение расстояния между отверстиями

Рис. 4. Измерение соосности двух отверстий.

Рис. 5. Проверка перпендикулярности оси отверстия:

а — основанию; б — оси другого отверстия; в — оси другого отверстия с помощью специального калибра.

Соосность двух взаимноперпендикулярных отверстий в деталях: цилиндрической формы легко проверить в синусных центровых бабках. Для подобной проверки деталь помещается между упорными центрами и в отверстие плотно вставляется контрольный валик. С помощью индикатора на стойке валик приводится в горизонтальное положение. Установив индикатор на нулевую отметку при горизонтальном положении валика, повертывают делительный диск на 180° ц к валику снова подводят измерительный штифт индикатора. Если полученное при этом показание индикатора разделить пополам, результат покажет величину несоосности отверстий. Для определения несоосности отверстий можно применить V-образную кантующуюся призму.

Для определения несоосности отверстий можно применить V-образную кантующуюся призму.

Реклама:

Читать далее:

Установка деталей и узлов

Статьи по теме:

- Ремонт пресс-форм

- Технология изготовления пресс-форм

- Детали пресс-форм

- Классификация и конструкция пресс-форм

- Способы получения изделий пресс-формах

Инструменты для проверки сборки SOLIDWORKS. Часть 4. Выравнивание отверстий

Каждый инженер любит узнавать о способах повышения производительности, экономии времени и снижения затрат на доработку. Что ж, В SOLIDWORKS есть отличный инструмент, который поможет вам сделать все это, гарантируя правильную сборку ваших проектов. Вы можете очень легко проверить, что все ваши сопрягаемые детали, монтажные отверстия и крепления выровнены. Эта возможность проверки смещения отверстий на этапе проектирования ускорит общий процесс разработки продукта. Перед отправкой детали в производство используйте SOLIDWORKS Hole Alignment для подтверждения выравнивания отверстий между сопрягаемыми компонентами в проектах сборок для обеспечения правильной посадки. SOLIDWORKS Выравнивание отверстий проверяет сборки на наличие смещенных отверстий. Он проверяет выравнивание отверстий под крепеж, простых отверстий и элементов цилиндрического выреза. Это выравнивание применяется как к компонентам, которые должны быть собраны, так и к тем, которые скрепляют конструкцию (винты, болты, штифты и т. д.). Инструмент «Выравнивание отверстий» особенно удобен для проверки сложных линейных и круговых шаблонов отверстий.

Перед отправкой детали в производство используйте SOLIDWORKS Hole Alignment для подтверждения выравнивания отверстий между сопрягаемыми компонентами в проектах сборок для обеспечения правильной посадки. SOLIDWORKS Выравнивание отверстий проверяет сборки на наличие смещенных отверстий. Он проверяет выравнивание отверстий под крепеж, простых отверстий и элементов цилиндрического выреза. Это выравнивание применяется как к компонентам, которые должны быть собраны, так и к тем, которые скрепляют конструкцию (винты, болты, штифты и т. д.). Инструмент «Выравнивание отверстий» особенно удобен для проверки сложных линейных и круговых шаблонов отверстий.

Примечание. Выравнивание отверстий основано на элементах. Выравнивание проверяется для отверстий под крепеж, простых отверстий и цилиндрических вырезов. Функция «Выравнивание отверстий» не распознает отверстия в производных или импортированных телах, а также выдавливания с несколькими границами.

Поиск смещенных отверстий

Используйте Выравнивание отверстий для проверки сборок на наличие смещенных отверстий.

Чтобы запустить команду, щелкните Инструменты – Выравнивание отверстий или добавьте кнопку Выравнивание отверстий на панель инструментов Сборка.

Можно выбрать компоненты для проверки в Выравнивание отверстий PropertyManager. По умолчанию отображается сборка верхнего уровня, если предварительно не выбраны другие компоненты. При проверке сборки на выравнивание отверстий проверяются все ее компоненты. Если вы выберете два или более компонентов, в отчете будут указаны только смещения между отверстиями в выбранных компонентах.

SOLIDWORKS позволяет установить максимально допустимое отклонение центра отверстия . Это значение используется для указания максимального расстояния между центрами проверяемых наборов отверстий. Например, если вы укажете 10,00 мм, то наборы отверстий, центры которых находятся в пределах 10,00 мм друг от друга, но не выровнены, будут перечислены под номером 9.0003 Результаты .

Например, если вы укажете 10,00 мм, то наборы отверстий, центры которых находятся в пределах 10,00 мм друг от друга, но не выровнены, будут перечислены под номером 9.0003 Результаты .

Чтобы получить результаты, просто нажмите Вычислить и SOLIDWORKS проверит выравнивание отверстий.

Поддерживаемые типы отверстий

Выравнивание отверстий основано на элементах. Выравнивание проверяется для отверстий под крепеж, простых отверстий и цилиндрических вырезов. Выравнивание отверстий не распознает отверстия в импортированных деталях и телах или выдавливания с несколькими границами. Однако отверстия, которые вы добавляете в импортированные или производные детали, распознаются, поскольку они являются отдельными элементами.

Производные детали и тела, созданные с помощью функций «Переместить/копировать тело», «Разделить деталь», «Тело массива» или «Вставить деталь», также не поддерживаются.

Выравнивание отверстий распознает отверстия, созданные путем зеркального отражения элементов, граней или тел в детали. Функция «Выравнивание отверстий» также распознает отверстия, созданные при использовании команды «Вставка» > «Зеркально отразить деталь» или «Вставка» > «Зеркально отразить компоненты» для создания противоположной версии детали, содержащей действительные отверстия.

Результаты совмещения отверстий

Совмещение отверстий отображает обнаруженные смещения и сообщает о максимальном отклонении между центрами для каждого набора смещенных отверстий. Результаты интерактивны. Таким образом, если щелкнуть элементы в PropertyManager Выравнивание отверстий, результаты будут выделены в графической области.

Если вы развернете элемент, вы увидите отдельные отверстия, связанные с перекосом.

У вас также есть возможность щелкнуть правой кнопкой мыши элемент и выбрать Приблизить к выделенному .

Обратите внимание, что в моем примере функция «Выравнивание отверстий» распознает некоторые отверстия в сборке, но, поскольку она обнаружила, что не может проанализировать часть сборки, SOLIDWORKS перечисляет информацию в папке с именем Частично проанализированные компоненты .

Для частично проанализированных компонентов необходимо вручную проверить деталь и связанные компоненты на наличие смещенных отверстий.

Чтобы просмотреть краткий видеоролик об инструменте выравнивания отверстий, нажмите здесь.

Мы надеемся, что это помогло вам лучше понять возможности, доступные в команде «Выравнивание отверстий». Пожалуйста, проверяйте оставшуюся часть серии, поскольку мы продолжаем углубляться в доступные инструменты проверки сборки SOLIDWORKS и то, как они работают. Пожалуйста, заходите в блог CATI, так как специальная группа поддержки будет продолжать ежемесячно публиковать новые серии статей, в которых подробно рассказывается о многих инструментах SOLIDWORKS. Все эти статьи будут храниться в категории Daily Dose…..SOLIDWORKS Support, а ссылки на каждую статью с датой выпуска перечислены ниже:

- Инструменты проверки сборки SOLIDWORKS — Часть 1 (Брайан Павляк, 16.07.14)

- Инструменты проверки сборки SOLIDWORKS — Часть 2 (Джон Ван Энген, 18.

07.14)

07.14) - Инструменты проверки сборки SOLIDWORKS — Часть 3 (Блейк Кокинис, 21.07.14)

- Инструменты проверки сборки SOLIDWORKS — часть 4 (Нил Букало, 23.07.14)

Нейл Букало, CSWP, CSWS-MD

Computer Aided Technology, Inc.

Как легко совместить отверстия: 6 методов

Мы все пытались собрать оборудование, но никак не могли совместить отверстия до сборки нашей булавки. Фу! Я практичный парень, поэтому я постоянно был в магазине, наблюдая и изучая, как люди собирают оборудование. (Я тоже помог.)

Эти приемы помогут вам быстрее собирать большие объекты: спроектируйте соединение таким образом, чтобы скреплять только два отдельных компонента, проверьте прохождение штифта через все компоненты, выравнивайте только одну сторону за раз, используйте длинную монтировку, используйте ручной поднимите органы управления и используйте выравнивающие «пули».

Blender — Как соединить объекты, чтобы получить…

Пожалуйста, включите JavaScript

Blender — Как соединить объекты вместе

Выравнивание двух больших сварных деталей затруднено

Посмотрим правде в глаза; сборка компонентов может быть неприятной! Компоненты малого и среднего размера, как правило, могут быть установлены на место вручную. Обычными инструментами для этого являются отвертка № 2 и мостовой кран. Это становится намного сложнее, когда вы пытаетесь собрать два компонента весом 1000 фунтов (450 кг).

Обычными инструментами для этого являются отвертка № 2 и мостовой кран. Это становится намного сложнее, когда вы пытаетесь собрать два компонента весом 1000 фунтов (450 кг).

Слишком часто я видел, как композитные цилиндрические подшипники (например, Garmax) рвут изнашиваемую поверхность из-за смещения штифтов. Это расточительно и предотвратимо, потому что вы должны разобрать, вырезать и заменить подшипник. Время, деньги и инвентарь. Хорошая подготовка может предотвратить это.

Как хорошие инженеры-конструкторы, вы должны предвидеть, как будет собираться ваше творение. Я научился некоторым трюкам за эти годы. Давайте изучим их вместе.

1. Спроектируйте соединение так, чтобы скрепить только два отдельных компонента

Изображение предоставлено Mid-Atlantic Waste Systems

Хотя это не совет по сборке, он крайне важен. Это одна из вещей, которая отличает хороших инженеров от плохих. Единственное, что хуже, чем выравнивание двух больших элементов, — это выравнивание 3. И еще хуже…

И еще хуже…

Много раз три вещи должны вращаться вокруг одной оси. Использование полых штифтов позволяет избежать этого осложнения.

Показанная подметально-уборочная машина состоит из трех больших сварных деталей, которые соединяются в верхней правой части ножничного подъемника: ножничный рычаг, верхний горизонтальный компонент ножниц и бункер.

Было бы очень сложно выровнять все три компонента одновременно, тем более, что воронка мешала бы поддерживать горизонтальную сварную конструкцию с помощью крана.

На мой взгляд, имеет смысл иметь полый штифт, соединяющий горизонтальный элемент и рычаги ножниц. После того, как это будет скреплено вместе, проденьте обычный штифт через полый штифт, чтобы соединить бункер.

Благодаря этому простому изменению конструкции мы скрепляем только два элемента одновременно.

2.

Пробная установка штифта через все компоненты

Это глупая вещь, но ее часто упускают из виду. Прежде чем пытаться установить несколько объектов, убедитесь, что булавка проходит через каждый из них по отдельности.

Если он не пройдет через один, он не пройдет через все.

3. Выравнивание только одной стороны за один раз

При сборке двух компонентов, таких как соединение, показанное ниже, почти невозможно выровнять обе стороны сразу. Так что не пытайтесь! Выровняйте сторону, на которую вставляется штифт, как можно лучше.

Затем вставьте штифт так, чтобы он прошел через первый компонент и частично через второй. В какой-то момент вы почувствуете, что перекос увеличивается, и вбить штифт становится все труднее.

Типичное соединение шарнира стержневой стрелы крана

Теперь выровняйте другую сторону как можно лучше и продолжайте забивать штифт. Выполните окончательную проверку выравнивания, когда штифт вот-вот пройдет через последний хвостовик соединения.

Это можно сделать без проблем, если есть два человека. Один для выравнивания и один для установки штифта. (Мне всегда нравилось забивать булавку молотком: это был способ выразить разочарование, и это делало меня менее слабаком в глазах сборщиков. )

)

4. Используйте длинную монтировку

Помните, что вы самая мягкая вещь в магазине! Никогда не просовывайте руки в отверстие, чтобы выровнять их. Я видел, как части движутся внезапно. Однажды я увидел, как отвертку срезало. Держи подальше эти пальцы.

Можно приобрести на Amazon

Во многих случаях простое использование монтировки может привести вас в нужное место для правильного выравнивания. Однако будьте с этим осторожны и осторожны. Эти сварные соединения тяжелые и потребуют больших усилий. У меня лично монтировка соскользнула и оказалась на земле.

Этот инструмент также полезен, если необходимо установить втулки машинного оборудования.

Ни при каких обстоятельствах монтировка не должна касаться какой-либо опоры или обработанной поверхности. Это оставит след или разрушит подшипник.

5. Используйте ручное управление подъемником

Большая часть сборочных работ выполняется с помощью мостовых кранов. Наиболее распространены стреловые или козловые краны. Как правило, они управляются электрически с помощью проводного брелока (хотя беспроводная связь становится все более распространенной).

Как правило, они управляются электрически с помощью проводного брелока (хотя беспроводная связь становится все более распространенной).

Основным недостатком кранов с электрическим управлением является минимальная точная настройка. Это означает, что при каждом нажатии кнопки она будет двигаться и, возможно, больше, чем вам хотелось бы. Типичная точность составляет около 1/4″ (6 мм). Постукивания начинались слабыми и нарастали до тех пор, пока не возникало минимальное движение. В это время обычно выходили монтировки. Это было более точным, и вы могли перемещать кран с шагом от 1/16″ до 1/8″ (от 1,6 до 3,1 мм)

Это работает, но должен быть способ получше.

Есть! Подвесьте ручную цепную таль к существующей системе мостового крана.

Это позволяет точно настроить размещение ваших предметов для сборки. Никаких повторных нажатий кнопок и промахов отверстия! Когда закончите, вы можете просто убрать ручную цепную таль с дороги.

Цепная таль грузоподъемностью 1 тонна, как показано на рисунке, весит от 20 до 25 фунтов. Вы можете приобрести их различной длины и грузоподъемности до 5 тонн (возможно, даже больше).

Вы можете приобрести их различной длины и грузоподъемности до 5 тонн (возможно, даже больше).

Вы можете уменьшить вес подъемника, сняв всю подъемную цепь, кроме 1-2 футов, потому что мы можем использовать мостовые краны для грубого выравнивания, а затем ручную цепную таль, чтобы переместить ее максимум на несколько дюймов. .

К сожалению, сколько бы раз я ни предлагал это, я так и не смог убедить супервайзера хотя бы попробовать эту идею. Это позор. Это сэкономило бы им много времени.

6. Используйте направляющие «пули»

Все мы понимаем, что острые края на конце штифта затрудняют сборку. В большинстве конструкций штифтов используется небольшая фаска под углом 45° на конце.

Их легко изготовить и относительно легко установить. Небольшая фаска позволяет уменьшить общую длину штифта. Где возможно, я рекомендую фаску 30° с закруглением на каждой кромке. При использовании с подшипниками на волокнистой основе это предотвратит разрыв в случае нарушения соосности при установке. Современное оборудование с ЧПУ может обрабатывать эту сложную форму с минимальным программированием.

Современное оборудование с ЧПУ может обрабатывать эту сложную форму с минимальным программированием.

Если общая длина не позволяет сделать более длинную фаску или вы хотите допустить большое смещение при сборке, попробуйте использовать « пуля ». Пуля, названная в честь своей формы, представляет собой временный инструмент, используемый для вставки штифта, а затем удаляемый.

Пуля будет иметь фаску 30° (или меньше) с галтелями и просто ввинчиваться болтами в отверстия, используемые для крепления удерживающей пластины печенья. Пуля может быть любой длины и формы. При желании он может сильно сужаться, допуская множество несоосностей и упрощая сборку.

Когда штифт установлен, извлеките пулю и закрепите конец штифта. Пуля используется снова и снова. Чтобы увеличить срок службы пули, сделайте ее из материала, который можно закалить, и закалите ее индукционной закалкой, как только вы убедитесь, что форма работает.

Заключение

Вы потратили много времени на проектирование и обработку отверстий с жесткими допусками.

07.14)

07.14)