Содержание

Как определить качество подшипника — Ирбит и Ирбитский район

Существуют определенные детали, без которых большинство механиков не могут обойтись. Одной из таких деталей является подшипник. Он есть практически везде — от швейных машин до автомобилей и больших авианосцев. Вы можете купить любой подшипник на сайте https://katiks.ru. Подшипники — это механические подшипниковые узлы, которые используются для вращения деталей в различных машинах. Их назначение — обеспечить оптимальные условия для свободного вращения компонентов. Фактически, подшипник — это набор колец с минимально возможным трением. Трение в подшипниках уменьшается двумя способами.

- С помощью смазки (подшипники качения)

- С элементами качения (подшипники качения). Эти устройства широко используются во многих отраслях промышленности, поскольку они обеспечивают правильное функционирование многих механизмов. Именно из-за высоких требований, предъявляемых к рабочим характеристикам и износостойкости подшипников, производители постоянно совершенствуют их.

Как определить качество подшипника

Важны такие характеристики, как радиальное и осевое биение верхнего кольца подшипника. Отклонения не должны быть выше стандартных значений, а также должны соответствовать условию совмещения верхнего кольца с нижним. Это исследование показывает, что можно приблизительно предположить, что радиальное биение соответствует различиям между кольцами, а осевое биение соответствует тому, что дорожки качения не параллельны концам колец. Все же, поскольку сборка самих колец подшипника обычно нестабильна, биение измеряется относительно неточно. Поэтому невозможно надежно проверить биение всего класса подшипников с высокой точностью, и часто приходится ограничиваться проверкой отдельных колец подшипника. Для проверки биения и, следовательно, качества подшипника требуются очень чувствительные измерительные приборы, но они также вносят погрешности, поскольку самоцентрирование подшипника не является постоянным и стабильным. Поэтому при оценке биения необходимо обращать внимание на качество колец подшипника и их взаимное расположение. Если биение оценивается по взаимному позиционированию, то погрешность меньше. Основная сложность заключается в том, что критерии оценки, основанные на этом принципе, все еще находятся в стадии разработки, поскольку необходимо разработать единую оценку для всех подшипниковых компаний.

Если биение оценивается по взаимному позиционированию, то погрешность меньше. Основная сложность заключается в том, что критерии оценки, основанные на этом принципе, все еще находятся в стадии разработки, поскольку необходимо разработать единую оценку для всех подшипниковых компаний.

Особенности регламентного обслуживания изделий

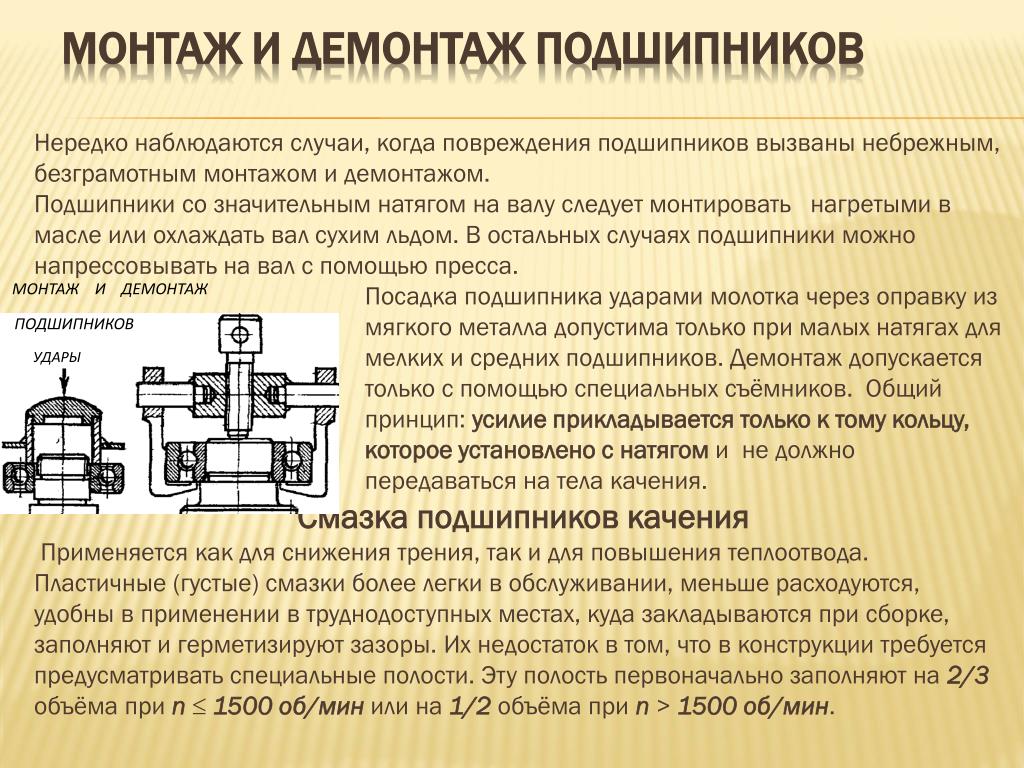

Техническое обслуживание подшипников в процессе эксплуатации проводится в соответствии со сроками, указанными производителем. Перечень операций по техническому обслуживанию расчетного блока составляется производителем и указывается в документации. Эти процедуры обычно включают следующее:

- Визуальный осмотр

- При необходимости снимите крышку и другие компоненты, чтобы получить доступ к устройству

- Убедитесь, что уплотнительные элементы находятся в хорошем состоянии

- Удалите старую смазку и залейте новую.

Качество подшипников и его характеристики

Рассмотрим в этой статьи основные критерии: что можно назвать качественным подшипником и что влияет на это качество

Качественный подшипник можно определить как комплекс свойств, которые позволяют использовать подшипник по прямому назначению в полной мере при том, что условия эксплуатации, оговоренные производителем, будут соблюдаться. Качество изготовления любого изделия и его надежность – два взаимосвязанных понятия. Приобретая подшипник, потребитель должен быть уверен в том, что это подшипник высокого качества, его надежность и срок его службы будет не ниже оговорённого потребителем срока.

Качество изготовления любого изделия и его надежность – два взаимосвязанных понятия. Приобретая подшипник, потребитель должен быть уверен в том, что это подшипник высокого качества, его надежность и срок его службы будет не ниже оговорённого потребителем срока.

Какие понятия определяют качество подшипника

Очень важна такая характеристика в подшипнике, как биение, радиальное и осевое у верхнего кольца. Биение не должно превышать норму и были соблюдены условия самоустановки верхнего кольца относительно нижнего. Она происходит за счет веса самого кольца или веса дополнительного груза, одетого на подшипник, и кольца. Происходит вращение колец и силы трения, которые неизбежно возникают при этом, помогают кольцу занять самое устойчивое для действующей системы внешних и внутренних сил положение. Желобки для тел качения выравниваются параллельно относительно друг друга.

Стенд входного контроля подшипников качения

Эта проверка показывает, что можно приблизительно считать, что радиальные биения соответствуют разности колец, а осевые биения- непараллельности дорожек качения к торцам колец. Однако ввиду того, что само установка колец подшипника, как правило, бывает не стабильной, погрешность измерений биений подшипников сравнительно велика. Вследствие этого надёжный контроль биений собранных подшипников высоких классов точности оказывается невозможным и зачастую приходиться ограничиваться контролем отдельных колец подшипника.

Однако ввиду того, что само установка колец подшипника, как правило, бывает не стабильной, погрешность измерений биений подшипников сравнительно велика. Вследствие этого надёжный контроль биений собранных подшипников высоких классов точности оказывается невозможным и зачастую приходиться ограничиваться контролем отдельных колец подшипника.

Что бы проверить погрешность, а соответственно, качество подшипника, приходится привлекать очень чувствительные измерительные приборы, но и они дают погрешность в измерении, так как самоустановка подшипника не является постоянной и стабильной. Поэтому при оценке биения берётся за внимание качество исполнения колец подшипника, их взаимоориентированости. Если оценивать по взаимоориетированности, погрешности в оценке биения меньше.

Основная трудность в том, что нормы оценки по этому принципу пока в стадии разработки, так как должна быть выработана единая оценка для всех подшипниковых компаний.

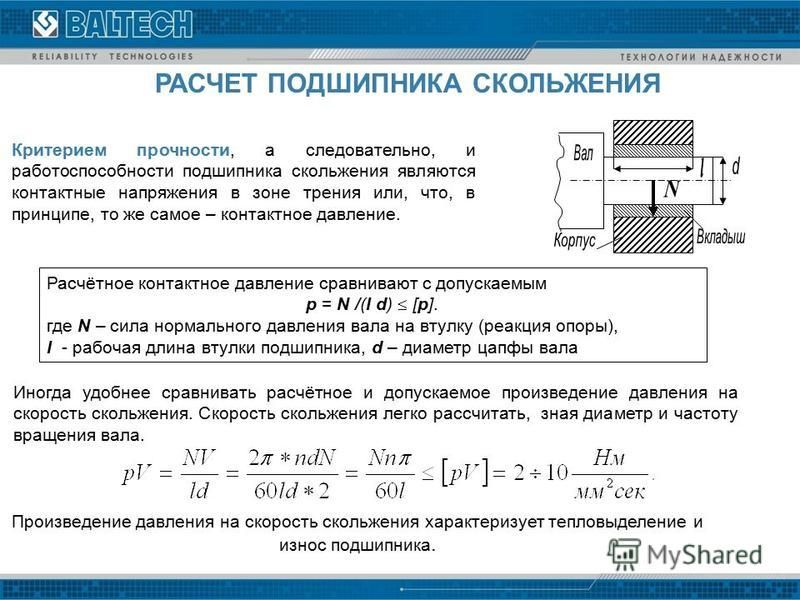

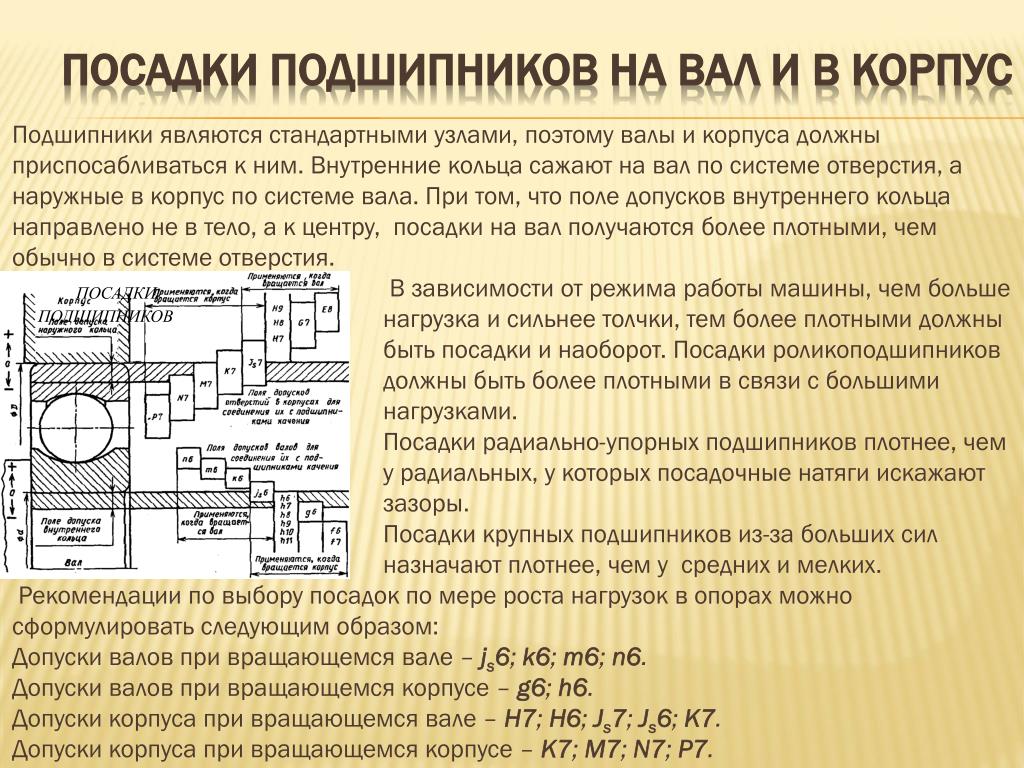

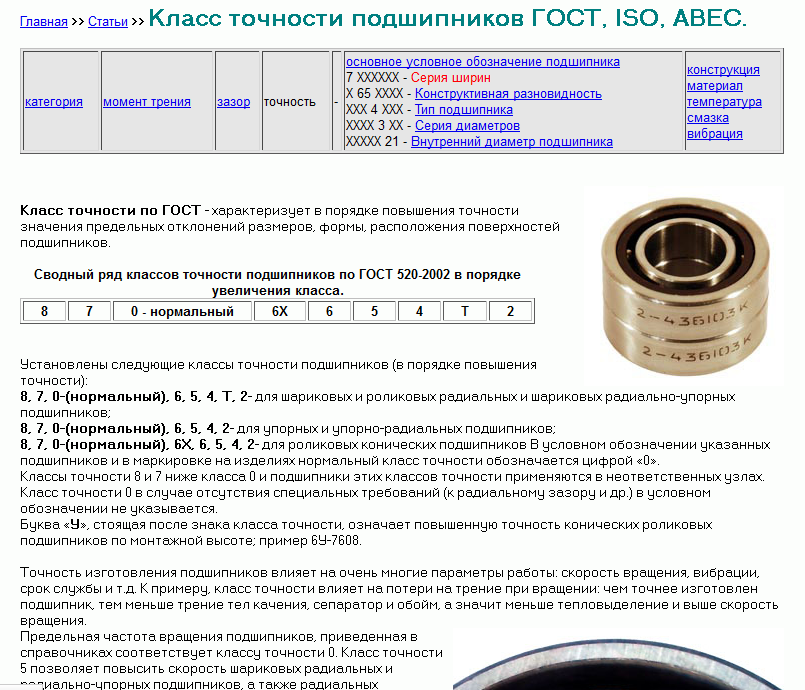

Качество подшипника и его размер

Для правильной работы подшипника должно быть точное соответствие диаметра вала и посадочное отверстие подшипника. Подшипники во всем мире (по крайней мере у всех уважающих себя компаний) строго стандартизированы по размерам, что обеспечивает им взаимозаменяемость и простоту монтажа. Просто подбирается для замены новый подшипник нужного размера и устанавливается.

Подшипники во всем мире (по крайней мере у всех уважающих себя компаний) строго стандартизированы по размерам, что обеспечивает им взаимозаменяемость и простоту монтажа. Просто подбирается для замены новый подшипник нужного размера и устанавливается.

Стенд входного контроля качества подшипников

По виду нагрузки на вал выбирается тип посадки. Посадка может быть с большим натягом, в этом случае это приводит к скорейшему выходу узла из строя, перегреву, затруднению хода, выкрашиванию рабочих поверхностей.

Бывает посадка с небольшим натягом, например, в шпиндельном подшипнике, или вовсе без натяга. В этом случае подшипник испытывает переменные нагрузки, также, как и его внутренние детали, которые ослабляют его крепление на валу или в корпусе узла. Посадочное отверстие со временем разбивается, тем самым разбивая посадочные поверхности и увеличивая нагрузку на подшипник по средствам усилившихся биений. Появляется такой дефект как защип или проскальзывание подшипника.

Но несмотря на это, необходимы разные виды посадок, например, легкий натяг или без натяга необходимы в неподвижных соединениях при необходимости их частой разборки, если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Выбор посадки определяется величиной, направлением и характером действующих на подшипник нагрузок, а также конструктивными особенностями подшипникового узла.

Контроль качества по зазору в подшипниках

Готовый подшипник тестируется и по зазорам, которые присутствуют в двух видах: осевые и радиальные. Радиальный зазор — это смещение одного кольца относительно другого при произвольной угловой ориентации в радиальной плоскости колец и тел качения. При проверке на качество и размер зазора берут среднее арифметическое значение разных зазоров данного подшипника, измеренных при различном угле отклонении плоскости колец и тел качения.

При этом одно кольцо закрепляется неподвижно, а другое работает при переменной нагрузке в сторону измерения зазора подшипника.

В принципе, существует два вида контроля за радиальным размером.

Первый метод заключается в том, что производят измерение случайных радиальных зазоров в двух взаимно перпендикулярных направлениях, сохраняя при этом постоянное взаимное угловое положение колец подшипника. Радиальный зазор определяют как среднее арифметическое двух полученных значений.

Второй метод заключается в том, что производят 3 раза измерение случайного радиального зазора в одном направлении, каждый раз поворачивая свободное кольцо вокруг оси на 120 градусов. Радиальный зазор определяют как среднее арифметическое трёх полученных значений.

Оба метода дают практически одинаковые результаты. По крайней мере их используют на российских производителях подшипников.

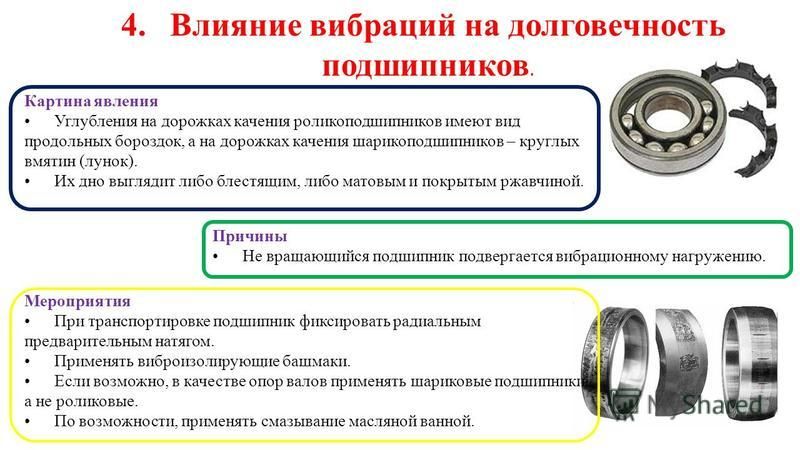

Контроль качества по вибрации в подшипниках

Вибрации в подшипниках и её измерению уделяется очень много внимания. Это обуславливается тем, что в выпускается много разных механизмов, которые требуют минимальный уровень вибрации деталей. Поэтому одним из наиболее важных суммарных показателей качества подшипников, характеризующих их точность изготовления. Вибрации подшипника представляют собой вынужденные упругие колебания отдельных частей подшипника при их движении.

Это обуславливается тем, что в выпускается много разных механизмов, которые требуют минимальный уровень вибрации деталей. Поэтому одним из наиболее важных суммарных показателей качества подшипников, характеризующих их точность изготовления. Вибрации подшипника представляют собой вынужденные упругие колебания отдельных частей подшипника при их движении.

Вибродиагностика подшипников

Если обратить внимание, то мировые лидеры по производству подшипников затрачивают большие усилия по выпуску специальных приборов, которые следят не только за уровнем вибрации при производстве подшипников, но и контролируют работу подшипника, улавливая увеличение вибрации и передавая это на свои центральные пункты сбора информации. Я писала об этом в статьях на сайте. « Датчики и анализаторы от компании SKF» «Новости по подшипникам от компании SKF» где описывают о новых датчиках вибрации в подшипниках.

По вибрациям подшипников также различают два вида: радиальную вибрацию и осевую.

Радиальные вибрации определяются как вибрации жестко закреплённого наружного кольца подшипника в радиальном направлении при вращающемся внутреннем кольце. При испытании радиальные подшипники нагружают радиальной силой, а радиально- упорные подшипники нагружаются осевой силой.

При испытании радиальные подшипники нагружают радиальной силой, а радиально- упорные подшипники нагружаются осевой силой.

Осевые вибрации определяют, как вибрации жестко закрепляют внутреннее кольцо в осевом направлении при свободном вращении наружного кольца. Сам подшипник при испытании получает осевую нагрузку.

Внимание Уважаемые

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+74951086120

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

5. Проверка подшипников | Техническое обслуживание | Техническая поддержка

Очистка подшипников

При осмотре подшипников необходимо сначала зафиксировать их внешний вид, а также проверить количество и состояние остаточной смазки. После отбора проб смазочного материала для исследования подшипники следует очистить. Как правило, в качестве очищающего раствора можно использовать легкое масло или керосин.

После отбора проб смазочного материала для исследования подшипники следует очистить. Как правило, в качестве очищающего раствора можно использовать легкое масло или керосин.

Демонтированные подшипники должны быть сначала подвергнуты предварительной очистке с последующей чистовой промывкой. Каждая ванна должна быть снабжена металлической сеткой, чтобы поддерживать подшипники в масле, не касаясь стенок или дна резервуара. Если во время предварительной очистки подшипники будут вращаться с посторонними предметами в них, дорожки качения могут быть повреждены. Смазочные и другие отложения следует удалять в масляной ванне при первичной грубой очистке щеткой или другим способом.

После того, как подшипник будет относительно чистым, его ополаскивают. Финишную промывку следует выполнять осторожно, вращая подшипник, погруженный в промывочное масло. Необходимо всегда поддерживать чистоту промывочного масла.

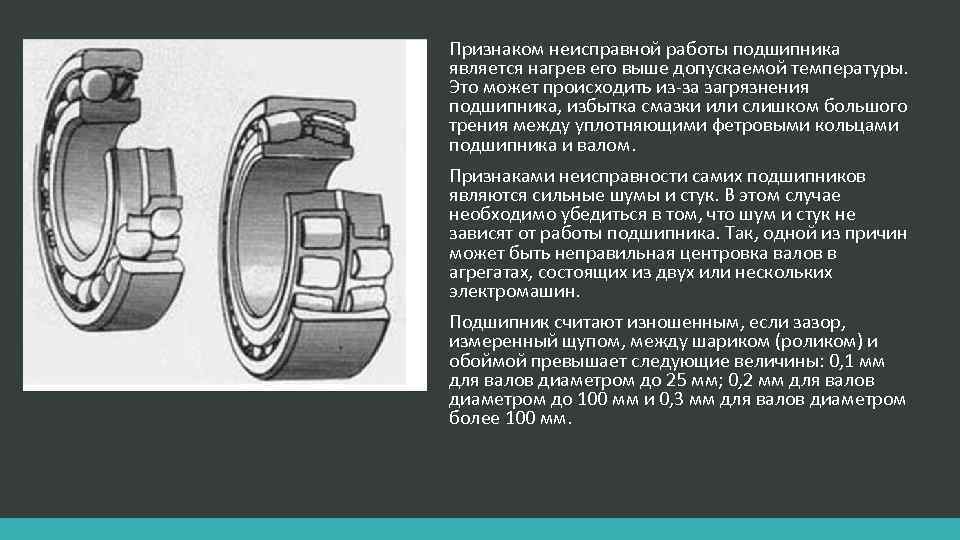

Осмотр и оценка подшипников

После тщательной очистки подшипники следует осмотреть на предмет состояния дорожек качения и внешних поверхностей, степени износа сепаратора, увеличения внутреннего зазора и ухудшения допусков. Их следует тщательно проверить, помимо осмотра на наличие возможных повреждений или других аномалий, чтобы определить возможность их повторного использования.

Их следует тщательно проверить, помимо осмотра на наличие возможных повреждений или других аномалий, чтобы определить возможность их повторного использования.

В случае небольших неразборных шарикоподшипников, держите подшипник горизонтально одной рукой, а затем поверните наружное кольцо, чтобы убедиться, что оно вращается плавно.

Разборные подшипники, такие как конические роликоподшипники, могут быть проверены путем индивидуального осмотра их тел качения и дорожки качения наружного кольца.

Большие подшипники нельзя вращать вручную; однако тела качения, поверхности дорожек качения, сепараторы и контактные поверхности ребер следует тщательно осмотреть визуально. Чем важнее подшипник, тем тщательнее его следует осматривать.

Решение о повторном использовании подшипника должно приниматься только после рассмотрения степени износа подшипника, функции машины, важности подшипников в машине, условий эксплуатации и времени до следующей проверки. Однако при наличии любого из следующих дефектов повторное использование невозможно и необходима замена.

- (a) При наличии трещин во внутреннем или наружном кольце, элементах качения или сепараторе.

- (b) При отслаивании дорожек качения или тел качения.

- (c) При значительном загрязнении поверхностей дорожек качения, ребер или тел качения.

- (d) Когда сепаратор значительно изношен или заклепки ослаблены.

- (e) При наличии ржавчины или задиров на поверхностях дорожек качения или телах качения.

- (f) При наличии значительных ударов или следов Бринелля на поверхностях дорожек качения или телах качения.

- (g) При наличии значительных признаков проскальзывания на отверстии или по периферии наружного кольца.

- (h) При заметном изменении цвета при нагревании.

- (i) При значительном повреждении уплотнений или щитков подшипников с консистентной смазкой.

| Связанные страницы |

|---|

Методы и стратегии испытаний подшипников

Реферат

В качестве элементов машин, предназначенных для различных применений, подшипники качения

может подвергаться воздействию самых разных, а также сложных условий эксплуатации.

Дополнительно, поскольку подшипники являются стандартными деталями, поставщики взаимозаменяемы и

необходимо постоянно контролировать как качество, так и технические показатели.

Испытания на испытательных стендах — самый надежный метод проверки продукции. В этой публикации

представлен обзор различных методов тестирования, необходимого оборудования

и стратегий тестирования. Основными методами испытаний являются момент трения или

температуры и выносливости. Оба имеют свое обоснование в зависимости от того, что

является наиболее важным в соответствующем приложении. Что касается испытательного оборудования, будут рассмотрены две стандартные опции

, предоставленные Elgeti Engineering GmbH, и будет проведено сравнение

с другими распространенными концепциями испытательных стендов, представленными на рынке. Конкретной точкой отсчета

является испытательный стенд FE8, который описан в DIN 51819 [2] и

очень часто используется для исследований подшипников в крупных технических университетах. Наконец, 9Разработаны и объяснены стратегии тестирования 0063 для различных случаев.

Наконец, 9Разработаны и объяснены стратегии тестирования 0063 для различных случаев.

Мотивация

Основными причинами для испытаний подшипников являются:

- Техническая проверка / одобрение поставщика

- Сравнительная оценка (применяется к разным поставщикам или к разным

методам производства - Непрерывный контроль качества входного или выходного контроля

Из-за сложности, связанной с тестированием, подходящие подходы и стратегии

необходимы для баланса времени, затрат и выгод.

Методы испытаний

Среди методов испытаний в первую очередь следует различать испытания на крутящий момент трения или температуру и испытания на выносливость. Испытания на трение и температуру могут помочь понять влияние различных условий эксплуатации на момент трения и равновесную температуру. Такие тесты могут помочь оценить потери мощности из-за трения, которые влияют на общую эффективность системы. Например, можно оценить потери в отдельных опорных элементах трансмиссии автомобиля и, следовательно, общий КПД трансмиссии. Этот метод тестирования также может быть использован для обеспечения быстрой оценки стандартов качества регулярных поставок (входной контроль) [1] и для определения пределов производительности. Наконец, стационарная температура может быть критерием ограничения производительности подшипников с консистентной смазкой.

Например, можно оценить потери в отдельных опорных элементах трансмиссии автомобиля и, следовательно, общий КПД трансмиссии. Этот метод тестирования также может быть использован для обеспечения быстрой оценки стандартов качества регулярных поставок (входной контроль) [1] и для определения пределов производительности. Наконец, стационарная температура может быть критерием ограничения производительности подшипников с консистентной смазкой.

Испытание на износостойкость используется для оценки срока службы подшипника при продолжительной эксплуатации. Испытания можно использовать для подтверждения того, что характеристики подшипника и смазочного материала соответствуют техническим спецификациям или ожиданиям. При переходе на нового поставщика или его приобретении обычно необходимо убедиться, что производительность нового продукта лучше или, по крайней мере, не хуже, чем у текущего поставщика. Ускоренное испытание на выносливость может обеспечить быструю сравнительную оценку различных поставщиков и помочь принять взвешенное решение. Испытание на выносливость, выходящее за рамки теоретического номинального срока службы, также может быть быстрым испытанием для входного контроля [1].

Испытание на выносливость, выходящее за рамки теоретического номинального срока службы, также может быть быстрым испытанием для входного контроля [1].

Установки испытательного стенда, предлагаемые Elgeti Engineering, можно разделить на стандартные и индивидуальные. Стандартная установка обеспечивает наиболее экономичное решение для оценки качества и производительности подшипников. Эти настройки обеспечивают возможность моделирования осевых, радиальных или комбинированных нагрузок, как показано на рис. 1, 2 и 3 соответственно. Важно отметить, что в случае приложения комбинированной нагрузки осевая и радиальная нагрузки не являются независимыми друг от друга из-за трения между инструментом и корпусом. Следовательно, чисто осевые или чисто радиальные испытания могут быть предпочтительным подходом, даже если в соответствующем приложении следует ожидать комбинированных нагрузок.

Рисунок 2: Приложение с радиальной нагрузкой

i Инженерно-технические разработки позволяют индивидуальное приложение нагрузок, с помощью которых можно создать более реалистичные условия испытаний. быть достигнуто. На рис. 4 показана многоосевая испытательная установка, позволяющая прикладывать нагрузку с тремя степенями свободы. Этот испытательный стенд особенно подходит для подшипников ступиц колес грузовых автомобилей, подшипников шкивов или планетарных подшипников, где помимо осевых и радиальных нагрузок необходимо моделировать опрокидывающий момент.

быть достигнуто. На рис. 4 показана многоосевая испытательная установка, позволяющая прикладывать нагрузку с тремя степенями свободы. Этот испытательный стенд особенно подходит для подшипников ступиц колес грузовых автомобилей, подшипников шкивов или планетарных подшипников, где помимо осевых и радиальных нагрузок необходимо моделировать опрокидывающий момент.

Рис. В мире используются очень похожие основные концепции тестирования. Они различаются в основном по способам регулирования температуры и приложения нагрузки, а также по степени автоматизации. Необходим компромисс между стоимостью и требуемой точностью оборудования, а также стоимостью и требуемой статистической значимостью. Более точный контроль и более высокая степень автоматизации сопровождаются увеличением затрат. Таким образом, тест должен быть как можно более простым, но при этом настолько сложным, насколько это необходимо. Если высокоточное тестирование слишком дорого, вероятно, кто-то откажется от услуги. В таких случаях неточное тестирование все равно будет лучшим вариантом, чем полное отсутствие тестирования.

В таких случаях неточное тестирование все равно будет лучшим вариантом, чем полное отсутствие тестирования.

Существуют три основные концепции контроля температуры. Отсутствие контроля приводит к минимальным затратам. В этом случае ожидается, что условия окружающей среды будут постоянными или, по крайней мере, повторяемыми. Второй метод использования нагретого корпуса распространен для низкоскоростных применений, таких как испытания смазочных материалов в подшипниках при экстремальном смешанном трении на испытательном стенде FE8 в соответствии с DIN 51819 [2].

Третий метод, реализованный на испытательных стендах Elgeti Engineering, как показано на рис. 5, обеспечивает полный и точный контроль степени охлаждения и расхода масла и, следовательно, температуры масла. Реализована схема управления с обратной связью, при которой скорость вращения двигателя вентилятора охлаждения теплообменника регулируется в соответствии с измеренной температурой масла (среднее значение температуры масла на входе и выходе из корпуса). При необходимости также можно регулировать скорость вращения двигателя насоса. Дополнительное нагревательное устройство может быть введено в контур смазочного масла, если требуется работа при более высокой температуре.

При необходимости также можно регулировать скорость вращения двигателя насоса. Дополнительное нагревательное устройство может быть введено в контур смазочного масла, если требуется работа при более высокой температуре.

Рисунок 5 : Система контроля температуры и смазки

Существует четыре основных метода приложения нагрузки. Приложение грубой нагрузки может быть достигнуто с помощью предварительно нагруженных тарельчатых пружин с шайбами, как в случае со стандартным испытательным стендом FE8. Хотя это очень дешевое решение, оно обеспечивает очень низкую точность. Другой метод заключается в гидравлической передаче нагрузки с помощью грузов. Это обеспечивает умеренную точность по сравнению с тарельчатыми пружинами при повышенной стоимости. Этот метод используется в большинстве современных испытательных стендов для подшипников. 9Таблица 1: Сравнение концепций приложения нагрузки Этот метод также обеспечивает умеренную точность, но при несколько большей стоимости по сравнению с предыдущим подходом. Основным преимуществом по сравнению с ранее упомянутыми методами является автоматизация, которая позволяет применять сложные циклы нагрузки. Типичными приложениями являются плавный запуск и автоматическое увеличение нагрузки при отсутствии отказов в течение заданного времени.

Основным преимуществом по сравнению с ранее упомянутыми методами является автоматизация, которая позволяет применять сложные циклы нагрузки. Типичными приложениями являются плавный запуск и автоматическое увеличение нагрузки при отсутствии отказов в течение заданного времени.

Четвертый метод обеспечивает более высокую точность за счет измерения нагрузок непосредственно с помощью тензодатчиков вместо измерения гидравлического давления. Испытательные стенды Elgeti Engineering также совместимы с этим подходом, как показано на рис. 6. Характеристики различных методов приложения нагрузки приведены в таблице 1.

04 Перед разработкой конкретных тестов стратегий испытаний подшипников, следует, в первую очередь, отразить общие виды испытаний, с помощью которых должны оцениваться рабочие характеристики подшипников. В зависимости от уровня абстракции тесты можно разделить на полевые, компонентные, частичные и модельные.

Полевые испытания включают тестирование полных систем в реальных приложениях, т. е. тест-драйв автомобиля на дороге общего пользования. Этот тест используется для проверки поведения продукта. Испытания компонентов включают испытания заполнителей на испытательном стенде при определенных условиях эксплуатации для оценки их производительности, т.е. испытание редуктора на обжимном стенде. Испытания деталей включают в себя испытания полных деталей при определенных условиях для проверки свойств детали, т.е. испытание подшипников на подшипниковом стенде. Модельные испытания включают испытания упрощенных образцов при определенных физических и химических воздействиях, т.е. шарик на дисковом трибометре. Этот тип испытаний в основном используется для целей фундаментальных исследований и разработки продуктов.

е. тест-драйв автомобиля на дороге общего пользования. Этот тест используется для проверки поведения продукта. Испытания компонентов включают испытания заполнителей на испытательном стенде при определенных условиях эксплуатации для оценки их производительности, т.е. испытание редуктора на обжимном стенде. Испытания деталей включают в себя испытания полных деталей при определенных условиях для проверки свойств детали, т.е. испытание подшипников на подшипниковом стенде. Модельные испытания включают испытания упрощенных образцов при определенных физических и химических воздействиях, т.е. шарик на дисковом трибометре. Этот тип испытаний в основном используется для целей фундаментальных исследований и разработки продуктов.

Тенденции параметров различных типов испытаний показаны на рис. 7. Полевые испытания представляют собой практически нулевую абстракцию, поскольку испытания проводятся в реальном приложении. Этот тест также является очень сложным, трудоемким и дорогостоящим. Испытание детали предлагает хороший уровень абстракции для испытаний подшипников на износостойкость или трение и температуру по разумной цене и сложности. Этот тест также является точным и имеет высокую воспроизводимость условий тестирования.

Этот тест также является точным и имеет высокую воспроизводимость условий тестирования.

Для испытаний на выносливость важным аспектом является статистическая значимость, поскольку результаты отдельных испытаний могут сильно различаться. Достижение достаточного уровня статистической значимости является основной причиной, по которой износостойкость подшипников необходимо измерять на испытательном стенде подшипников, а не на испытательном стенде коробки передач, несмотря на то, что последний вариант очень распространен.

На рис. 8 показаны результаты десяти испытательных запусков на весь срок службы с совокупной частотой отказов по вертикальной оси и наблюдаемым сроком службы в часах по горизонтальной оси. Квадратные прямоугольники представляют результаты отдельных тестовых прогонов. Для оценки продолжительности жизни популяции на график нанесено двухпараметрическое распределение Вейбулла (сплошная линия на рис. 8). Параметр «а» называется масштабным коэффициентом, который представляет характеристический срок службы, а параметр «b» — коэффициентом формы. Эти параметры также подвержены статистическим вариациям в зависимости от выборки.

Эти параметры также подвержены статистическим вариациям в зависимости от выборки.

Рисунок 7: Тенденции в зависимости от типов теста

При учете этого изменения появляются дополнительные графики, показанные пунктирными линиями на рисунке 8. Можно сделать вывод, что экспериментальная L 10 жизнь популяции, когда 10 % подшипников демонстрируют первые признаки усталостного разрушения, лежит в определенных пределах, определяемых этими графиками изменения параметров. Размер этого интервала можно уменьшить, увеличив количество тестовых выборок. Очевидно, что в большинстве случаев тестовые прогоны редуктора будут слишком дорогими для обеспечения достаточной базы данных.

Чтобы повысить статистическую значимость тестирования, необходимо найти компромисс между увеличением числа запусков теста и точностью настройки теста. Затраты на увеличение количества тестовых прогонов очевидны с точки зрения увеличения времени тестирования, тогда как затраты на повышение точности тестовой настройки очевидны с точки зрения стоимости оборудования. В некоторых случаях, особенно в академических приложениях, более высокая точность, обеспечиваемая современным оборудованием, может оказаться незаменимой. Для стандартного теста экономическое преимущество увеличения количества тестов вместо использования дорогостоящего оборудования может компенсировать недостаток увеличения времени тестирования.

В некоторых случаях, особенно в академических приложениях, более высокая точность, обеспечиваемая современным оборудованием, может оказаться незаменимой. Для стандартного теста экономическое преимущество увеличения количества тестов вместо использования дорогостоящего оборудования может компенсировать недостаток увеличения времени тестирования.

Рисунок 8: Распределение совокупной вероятности отказа подшипника

Стратегии тестирования различаются в зависимости от мотивации проведения теста. Испытания могут проводиться для утверждения поставщиком или технической проверки, сравнительной оценки выносливости или регулярного контроля качества.

Утверждение поставщика может потребоваться для снижения затрат, сокращения сроков поставки, повышения качества и снижения рисков. Утверждение поставщика или техническую проверку можно получить, проверив характеристики момента трения и износостойкости. Испытания на крутящий момент трения или температурные испытания отличаются высокой воспроизводимостью. Каждое испытание длится около суток, включая рабочее время для установки образцов. В случае испытаний на выносливость для технической проверки часто проводят пять испытательных прогонов со следующим подходом. Для того, чтобы вся партия была одобрена, в этих образцах не должно наблюдаться никаких отказов до тех пор, пока время испытаний, по крайней мере, не удвоится L н,м (модифицированный срок службы согласно ISO 281). В случае одного сбоя необходимы дальнейшие тестовые прогоны, чтобы прийти к выводу. В случае двух отказов партия не утверждается.

Каждое испытание длится около суток, включая рабочее время для установки образцов. В случае испытаний на выносливость для технической проверки часто проводят пять испытательных прогонов со следующим подходом. Для того, чтобы вся партия была одобрена, в этих образцах не должно наблюдаться никаких отказов до тех пор, пока время испытаний, по крайней мере, не удвоится L н,м (модифицированный срок службы согласно ISO 281). В случае одного сбоя необходимы дальнейшие тестовые прогоны, чтобы прийти к выводу. В случае двух отказов партия не утверждается.

Для сравнительной оценки выносливости необходимо провести пробные запуски до отказа. Стандартный вариант включает проведение испытания в установившихся условиях, например, при половине номинальной динамической нагрузки в течение заданного времени с последующим увеличением нагрузки. При увеличении нагрузки следует избегать изгиба вала, так как другой изгиб приведет к разной картине контактного напряжения и, следовательно, к неверным результатам. Один тестовый прогон обычно длится от двух до четырех недель. Ускоренные тесты производительности позволяют сократить время тестирования примерно до одной недели, сохраняя при этом возможность сделать разумную сравнительную оценку. В этих испытаниях нагрузка постоянно увеличивается, избегая изгиба вала. Такое постоянное увеличение нагрузки может быть достигнуто только на автоматизированных испытательных стендах, предлагаемых Elgeti Engineering.

Один тестовый прогон обычно длится от двух до четырех недель. Ускоренные тесты производительности позволяют сократить время тестирования примерно до одной недели, сохраняя при этом возможность сделать разумную сравнительную оценку. В этих испытаниях нагрузка постоянно увеличивается, избегая изгиба вала. Такое постоянное увеличение нагрузки может быть достигнуто только на автоматизированных испытательных стендах, предлагаемых Elgeti Engineering.

Помимо утверждения поставщика, также важно обеспечить постоянный контроль качества поставок. Входной контроль необходим для выявления некачественной продукции перед ее использованием. Для поставщика выходной контроль может оказаться полезным для поддержания стандартов качества. По сравнению с обычными методами контроля подшипников по внешнему виду, геометрии и материалу, контроль с использованием испытательных стендов может оказаться более выгодным. В этой стратегии испытаний четыре случайно выбранных образца из каждой партии испытываются в жестких условиях до тех пор, пока не удвоится L 9. 0142 н,м (модифицированный срок службы согласно ISO 281). Это испытание может быть завершено в течение пяти дней и при очень ограниченных затратах. Хотя такой быстрой проверки недостаточно для точной оценки работы подшипника, можно легко обнаружить наиболее распространенные дефекты производства и транспортировки, которые могут привести к отказу. Некоторые из дефектов, которые имеют высокую вероятность обнаружения, включают некачественный материал, геометрическое отклонение (выявленное во время монтажа на испытательном стенде), трещины закалки, шлифовальные прижоги, один элемент качения не того диаметра и смешение с некачественными поддельными подшипниками.

0142 н,м (модифицированный срок службы согласно ISO 281). Это испытание может быть завершено в течение пяти дней и при очень ограниченных затратах. Хотя такой быстрой проверки недостаточно для точной оценки работы подшипника, можно легко обнаружить наиболее распространенные дефекты производства и транспортировки, которые могут привести к отказу. Некоторые из дефектов, которые имеют высокую вероятность обнаружения, включают некачественный материал, геометрическое отклонение (выявленное во время монтажа на испытательном стенде), трещины закалки, шлифовальные прижоги, один элемент качения не того диаметра и смешение с некачественными поддельными подшипниками.

Заключение

Стандартные испытательные стенды очень похожи друг на друга по своим основным принципам; тем не менее, существуют большие различия в их подходах к контролю температуры и вводу нагрузки. Поскольку тестирование всегда является компромиссом между стоимостью и точностью, необходимо найти надлежащий баланс для каждого отдельного случая – академические исследования высокого уровня должны быть четко отделены от проверки среднего качества подшипника.

Хотя испытания на температуру и момент трения обычно дают воспроизводимые результаты, результаты испытаний на долговечность могут значительно различаться. Таким образом, существует компромисс между количеством доступных тестовых прогонов и точностью оборудования. Для температурных испытаний и испытаний на момент трения обычно достаточно трех испытательных прогонов на группу.

Для испытаний на долговечность в наиболее распространенных случаях применяется следующее:

- 5 тестовых прогонов до удвоения теоретического срока службы для валидации продукта

- 5 тестовых прогонов до отказа на популяцию для сравнительного тестирования (здесь можно применять либо стационарные условия, либо возрастающие нагрузки для ускоренных тестов производительности)

- 4 образца (один или два пробных прогона) в очень тяжелых условиях до удвоения теоретического срока службы для непрерывного контроля качества.

Последний вариант чрезвычайно эффективен, так как он быстрый и доступный для подшипников небольшого размера.

ru

ru