Содержание

Технология производства силикатных кирпичей. Применения и способы изготовления

Одним из экологически чистых и безопасных строительных материалов признан силикатный кирпич. В его состав входят самые простые компоненты: известь, вода и песок. Достичь высокой прочности и морозостойкости позволяет введение в состав специальных добавок: пластификаторов и модификаторов.

Такой блок не содержит углеводородных соединений и формальдегида. Это исключает попадание токсических элементов в окружающую среду. По экологической чистоте и безопасности его сравнивают с древесиной. Но он имеет определенные преимущества: не горит, не гниет и не разрушается со временем. Высокая звукоизоляция и низкая теплопроводность позволяют ему найти широкое применение в строительстве домов из кирпича.

Процесс производства

Силикатный блок появляется в результате следующих этапов: изготовление массы, прессование и запаривание.

Силикатная масса может приготавливаться силосным и барабанным способом. Все компоненты перемешиваются и увлажняются. Затем состав выдерживают до десяти часов для полного гашения извести.

Все компоненты перемешиваются и увлажняются. Затем состав выдерживают до десяти часов для полного гашения извести.

После этого его подвергают прессованию. Этот процесс многоступенчатый. В начале формы заполняются смесью. Формы должны заливаться одинаково, чтобы изделия имели одинаковую плотность. Затем происходит непосредственно прессование, где состав подвергается давлению, величина которого непосредственным образом влияет на качественные характеристики. Под воздействием силы изделию придается плотность. Причем давление поднимается медленно, чтобы не произошло разложения структуры. Дальше кирпич-сырец освобождается от форм и проходит закалку в автоклаве. Здесь изделия также проходит три стадии обработки.

На первом этапе выравнивается температура изделия и поступающего пара. На втором выдерживается одинаковый уровень температуры и давления. Третья стадия это остывание полученного продукта. На протяжении всего процесса производится контроль влажности. Отклонение от норматива отрицательно скажется на готовых изделиях. После завершения остывания будущие кирпичи отправляются на упаковку.

После завершения остывания будущие кирпичи отправляются на упаковку.

Виды и разновидности

Силикатные блоки выпускаются двух основных категорий: полнотелые и пустотелые. Пустоты, сквозные и несквозные, значительно снижают вес материала, что немаловажно при устройстве внутренних перегородок и стен. В основном при строительстве используется кирпич прямоугольной формы. Стандартные размеры одинарного изделия равны 60x120x250 мм. Выпускается также полуторный (утолщенный) продукт размерами 88x120x250 мм. Но кроме такой формы используется ряд фигурного кирпича: угловой, овальный, со скосом и др. Это обеспечивает возможность выполнения кладочных работ любой сложности.

Продукт может иметь рельефную поверхность, что напоминает природный камень. Технологии позволяют делать блок различных цветов, причем окраска выполняется в полном объеме. Этим гарантируется цветовая надежность, то есть даже при скалывании изделие не потеряет свой цвет. Наиболее распространены и востребованы серый, желтый и розовый оттенки.

Применение

Из силикатного кирпича выполняется кладка наружных стен многоэтажных зданий , но высота возводимых объектов ограничена. Такой кирпич не годится для постройки слишком высоких зданий.

Большую популярность получил он у застройщиков собственных домовладений. В этом случае он является самым распространенным материалом.

Широко применяется облицовка из силикатного кирпича. Проектируя возведение стен из различных стеновых блоков и камней, предусматривают облицовку из этого вида строительного продукта. Зазор между кладкой из блоков и облицовкой намного уменьшает потери тепла в помещении, не допускает проникновения влаги внутрь. При ремонтах деревянных домов для отделки фасада также выбирают силикатный кирпич. Он намного прочнее и долговечнее сайдинга, который в последнее десятилетие приобрел также широкую популярность.

Благодаря своим звукоизоляционным характеристикам, кирпич используется для кладки несущих стен и перегородок внутри зданий. Они по звукоизоляционным свойствам и прочности намного опережают гипсокартон. Кирпичная перегородка в большей мере выдерживает нагрузки от навесной мебели и другого оборудования.

Они по звукоизоляционным свойствам и прочности намного опережают гипсокартон. Кирпичная перегородка в большей мере выдерживает нагрузки от навесной мебели и другого оборудования.

Силикатный блок является основой для изготовления огнеупорного кирпича, который применяется при кладке печей, облицовке котлов производственных котельных и других видов работ, где конструкции находятся под воздействием высоких температур.

Преимущества изделия из силиката перед другими материалами, которые применяются в строительстве, очевидно. Высокая прочность и плотность дает возможность возводить стены для зданий всех категорий ответственности. Благодаря способности к термоаккумулированию, кирпич помогает создать благоприятный климат внутри строений. Зимой сохраняется тепло, а летом создается прохлада. Поэтому постройки из данного изделия всегда уютны и комфортны.

Оборудование для производства силикатного кирпича

Содержание страницы

- 1.

Общие сведения

Общие сведения- Сырьевые материалы

- Приготовление силикатной смеси

- 2. Технологические схемы и схемы цепей оборудования производства силикатного кирпича

- 3. Прессы для производства силикатного кирпича

- Конструкции револьверного кривошипно-рычажного пресса

- Вибропрессы. конструкции

1. Общие сведения

В качестве исходных материалов для производства силикатного кирпича используют песок (до 92 %) и известь (до 8 %). Известь получают путем обжига дробленого известняка в шахтных печах и последующего ее помола, чаще совместно с частью песка, в шаровых барабанных мельницах.

В заготовительном отделении песчано-известковое вяжущее смешивается в двухвальном лопастном смесителе с песком, смесь загружается в силос-реакторы для гашения, затем подвергается вторичному перемешиванию в лопастном смесителе, что обеспечивает получение заданной формовочной влажности 6…8 %.

Силикатный кирпич формуется методом полусухого прессования на механических прессах с поворотным столом. Для съема кирпича-сырца со стола пресса и укладки его на запарочные вагонетки применяют автоматы-укладчики. Технологические операции завершает автоклавная обработка сырца, после чего вагонетки с кирпичом подаются на склад готовой продукции.

Для съема кирпича-сырца со стола пресса и укладки его на запарочные вагонетки применяют автоматы-укладчики. Технологические операции завершает автоклавная обработка сырца, после чего вагонетки с кирпичом подаются на склад готовой продукции.

На отечественных заводах изготавливается силикатный кирпич по ГОСТ 379—90, главным образом полнотелый, размерами 250×120×65 мм, и модульный — 250×120×88 мм, марка кирпича от 75 до 300, морозостойкость от 15 до 50, плотность в сухом состоянии от 1400 до 1650 кг/м3, пустотность 0…30 % и др.

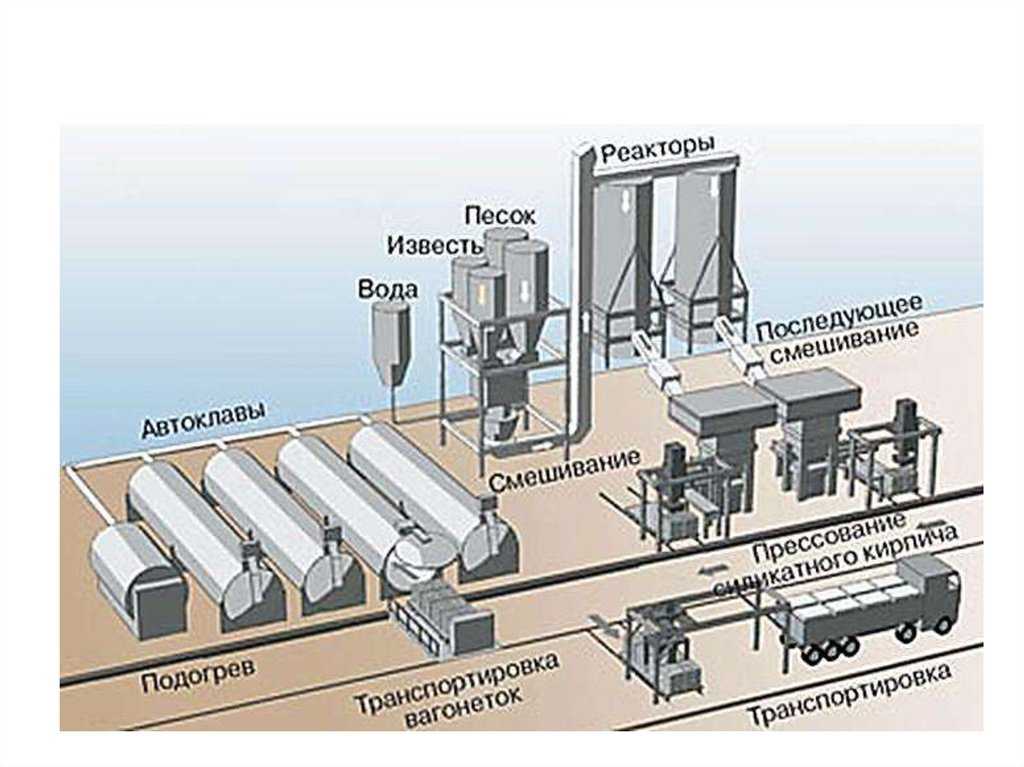

Основные технологические переделы при производстве силикатного кирпича представлены на рис. 1.

Рис. 1. Основные технологические переделы при производстве силикатного кирпича

Основные отличия современных комплексов ведущих мировых производителей от комплексов отечественных состоят в использовании специально подготовленного песка с рациональным зерновым составом; покупной негашеной извести высокой активности; эффективных смесителей циклического действия; силосов-реакторов беспрерывного действия; мощных гидравлических прессов для одновременного формирования нескольких изделий, в том числе камня и блоков большого размера.

Сырьевые материалы

При производстве силикатного кирпича и камня в качестве сырья используется силикатная формовочная смесь (масса), которая состоит из песка, известкового вяжущего, добавок и воды. Применяется песок кварцевый, кварцевополевошпатный и др. Средний удельный расход песка на 1000 шт. кирпичей составляет 2,32 м3. В качестве вяжущих материалов используется кальциевая воздушная известь, известково-белитовое вяжущее и др. Расход извести в среднем составляет 450 кг на 1000 шт. кирпичей. Из добавок применяются золы, шлаки ТЭС и металлургические, пылеунос цементного производства и др.

Формовочная силикатная масса характеризуется следующими показателями: плотностью 900…1200 кг/м3, влажностью 6…8 %, модулем крупности песка 1,2…2,2.

Объем формовочной смеси (массы) на 1000 шт. кирпичей можно определить по формуле

где Vк — объем кирпича, м3; Kраз — коэффициент разрыхления (прессования), Kраз = 1,3…1,7; Kпот — коэффициент, учитывающий потери формовочной массы при технологической переработке, Kпот = 0,93…0,97.

Зная характеристики (объем, плотность) кирпича, удельный расход песка, вяжущего (извести), добавок, воды, можно рассчитать количественный состав сырьевых материалов для его производства. Примерный расход сырьевых материалов приведен в табл. 1.

Таблица 1

Расход сырьевых материалов на производство 1000 шт. одинарного полнотелого кирпича

| Расход материала | Сырьевые материалы | Формовочная силикатная масса (смесь) | ||

| Песок | Известковые вяжущие | Вода | ||

| Кг | 2750 | 570 | 300 | 3620 |

| М3 | 1,96 | 0,74 | 0,3 | 3,0 |

Приготовление силикатной смеси

Участок приготовления силикатной смеси (рис. 2) содержит участок приема песка, его очистки и обогащения, а также агрегаты для дозирования песка и вяжущего, их смешивания, гашения смеси, дополнительного увлажнения и растирания перед формованием.

Рис. 2. Схема цепей оборудования участка приготовления силикатной смеси: 1 — автотранспорт; 2 — приемные бункера песка и примесей; 3 — питатели песка и примесей; 4 — ленточный конвейер; 5 — грохот; 6, 9 — бункера песка и вяжущего; 7, 8 — дозатор; 10, 12 — лопастной двухвальный смеситель; 11 — силос-реактор; 13 — стержневой смеситель; 14 — плужковый сбрасыватель

Песок, как правило, привозят из карьера автотранспортом 1 и загружают в приемные бункера 2, которые оборудованы ленточными питателями 3. Качество песка оценивается его зерновым составом (модулем крупности), формой зерен, содержимым глинистых частиц посторонних включений и имеет решающее влияние на качество сырца и кирпича, а также на работу прессов. На современных комплексах зарубежных производителей, как правило, предусмотрена подготовка песка из двух-трех компонентов разного зернового состава, которые загружаются в разные бункера.

2. Технологические схемы и схемы цепей оборудования производства силикатного кирпича

На данный момент приняты следующие технологические схемы производства силикатного кирпича: 1) с центральной подготовкой формовочной массы и ее раздачей по отдельным бункерам; 2) с индивидуальной подготовкой массы для каждого пресса и 3) со смешанной подготовкой, включающей центральное дозирование и первичное смешивание. Первая технологическая схема предпочтительна для предприятий большой годовой мощности; вторая и частично третья — для заводов с небольшим (2…3) количеством прессов. Отличительной особенностью зарубежных предприятий по производству силикатного кирпича является применение агрегатно-поточной и конвейерной технологических схем.

Первая технологическая схема предпочтительна для предприятий большой годовой мощности; вторая и частично третья — для заводов с небольшим (2…3) количеством прессов. Отличительной особенностью зарубежных предприятий по производству силикатного кирпича является применение агрегатно-поточной и конвейерной технологических схем.

На рис. 3 приведена принципиальная схема производства силикатного кирпича.

На рис. 4 показана схема цепей оборудования завода силикатного кирпича с индивидуальной подготовкой формовочной массы.

Основное оборудование участка формования — прессы с автоматами-укладчиками сырца на автоклавные вагонетки (далее — вагонетки). В состав участка входят передаточные тележки для транспортирования вагонеток с сырцом к автоклавам и подачи пустых вагонеток к прессу, а также система собирания просыпи смеси и транспортирования ее в смеситель (рис. 5).

В составе отечественных комплексов используется несколько прессов (4…10), расположенных в одну или две линии. Прессы для формования силикатного кирпича имеют разнообразную конструкцию. В отечественных комплексах практически повсеместно используются револьверные прессы с механическим приводом.

Прессы для формования силикатного кирпича имеют разнообразную конструкцию. В отечественных комплексах практически повсеместно используются револьверные прессы с механическим приводом.

Рис. 3. Технологическая схема производства силикатного кирпича

Рис. 4. Схема цепей оборудования технологической линии для производства силикатного кирпича: 1, 8 — указатель уровня; 2, 9 — сводообрушитель; 3, 10, 20 — бункера; 4, 5, 6, 7 — дозатор, питатель; 11, 14 — воронки; 12 — силос-реактор; 13 — смеситель; 15 — элеватор; 16, 18, 19 — конвейеры; 17 — измельчитель-смеситель; 21 — питатель тарельчатый; 22 — пресс; 23 — автомат-укладчик; 24 — тележка передаточная; 25 — автоклав; 26 — захват; 27 — вагонетка автоклавная; 28 — кран; 29 — склад

Рис. 5. Схема цепей оборудования участка формования: 1 — пресс; 2 — автомат-укладчик; 3 — система собирания просыпи и транспортирования в смеситель; 4 — передаточная тележка; 5 — автоклав; 6 — тягач; 7 — канат вытягивания вагонеток из автоклава; 8 — блок; 9 — лебедка; 10 — передаточная тележка транспортировки вагонеток на разгрузку; 11 — кран с грейферным захватом; 12 — пост чистки вагонеток; 13 — линия поворота пустых вагонеток

3.

Прессы для производства силикатного кирпича

Прессы для производства силикатного кирпича

Конструкции револьверного кривошипно-рычажного пресса

Для производства одинарного и полуторного силикатного кирпича применяют револьверный кривошипно-рычажный пресс с поворотным столом. Этот пресс представляет собой трехпозиционный револьверный полуавтомат, в одной из позиций которого происходит наполнение известково-песчаной массой двух форм, во второй — прессование двух кирпичей, в третьей — выталкивание двух кирпичей.

Пресс (рис. 6) состоит из следующих узлов: литой станины; поворотного стола с установленными в нем штампами; механизма прессования; механизма поворота стола; механизма выталкивания кирпичей; питателя мешалки. В фундаментной плите 1 станины укреплена центральная колонна 2, служащая осью для вращения стола 3. В столе размещены шестнадцать радиально расположенных форм со вставленными в них штампами 4. В нижней части штампа

имеется ролик 5. К плите 1 на кронштейнах прикреплено полукольцо 6 из стальной полосы, которая удерживает штампы после выталкивания спрессованного кирпича в необходимом положении по высоте. Стол 3 охватывается кольцом 7, лежащим на шариках. Кольцо может свободно перемещаться вокруг стола. Плита 1 двумя стяжными болтами 8 соединена с траверсой 9, закрепляя колонну 2. В подшипниках коробки 10 установлен вал металлической щетки 11. На нижней поверхности траверсы клиньями укреплен контрштамп 12. В подшипниках скольжения фундаментной плиты установлен коленчатый вал 13, на шейке которого размещен шатун 14, являющийся дифференциальным рычагом: второй конец шатуна соединен с прессовым рычагом 15. Другим концом рычаг 15 посажен на ось 16 и может вращаться на ней. Прессовый рычаг через колено 17 передает давление поршню 18 с закрепленной на нем прессовой плитой. Привод пресса состоит из электродвигателя и редуктора 19, соединенных между собой муфтой 20. Редуктор муфтой соединяется с приводным валом 21.

Стол 3 охватывается кольцом 7, лежащим на шариках. Кольцо может свободно перемещаться вокруг стола. Плита 1 двумя стяжными болтами 8 соединена с траверсой 9, закрепляя колонну 2. В подшипниках коробки 10 установлен вал металлической щетки 11. На нижней поверхности траверсы клиньями укреплен контрштамп 12. В подшипниках скольжения фундаментной плиты установлен коленчатый вал 13, на шейке которого размещен шатун 14, являющийся дифференциальным рычагом: второй конец шатуна соединен с прессовым рычагом 15. Другим концом рычаг 15 посажен на ось 16 и может вращаться на ней. Прессовый рычаг через колено 17 передает давление поршню 18 с закрепленной на нем прессовой плитой. Привод пресса состоит из электродвигателя и редуктора 19, соединенных между собой муфтой 20. Редуктор муфтой соединяется с приводным валом 21.

На приводном валу пресса (рис. 7) жестко закреплены фрикционная муфта 1 и посажена шестерня 2, имеющая возможность вращаться на этом валу. При включении муфты посредством рычага 3 шестерня через зубчатое колесо 4 и коленчатый вал 5 приводит в действие прессовый механизм.

7) жестко закреплены фрикционная муфта 1 и посажена шестерня 2, имеющая возможность вращаться на этом валу. При включении муфты посредством рычага 3 шестерня через зубчатое колесо 4 и коленчатый вал 5 приводит в действие прессовый механизм.

Периодическое вращение стола пресса (рис. 8) осуществляется от цилиндрического зубчатого колеса 1. На зубчатом колесе закреплен кривошипный палец 2, который с помощью шатуна 3 шарнирно соединен с кольцом, охватывающим стол 4. В приливе кольца имеется палец 5, прижатый пружиной 6 кверху. На нижней части стола в кольцевой проточке есть восемь вставок, образующих в собранном виде храповик. При поступательном движении шатуна 3 стол неподвижен и происходят заполнение форм смесью, прессование и выталкивание кирпичей. При возвратном движении шатуна палец, прижатый пружиной к храповику, упирается в его выступ и поворачивает стол на 1/8 оборота. Фиксация каждого положения стола осуществляется тормозом.

Выталкивающий механизм пресса (рис. 9) образован из двуплечего рычага 1, выталкивающего поршня 2 и кулачка 3, консольно насаженного на коленчатый вал. При вращении вала кулачок нажимает на один конец двуплечего рычага, который, опускаясь, поднимает при помощи выталкивающего поршня 2 два штампа до уровня стола. Когда два кирпича вытолкнуты, штампы продолжают удерживаться в поднятом положении полукольцом 6 (см. рис. 6).

Рис. 6. Пресс для изготовления силикатного кирпича: а — общий вид; б — кинематическая схема; 1 — плита; 2 — колонна; 3 — стол; 4 — штамп; 5 — ролик; 6 — полукольцо; 7 — кольцо; 8 — болты; 9 — траверса; 10 — коробка; 11 — щетка; 12 — контрштамп; 13 — коленчатый вал; 14 — шатун; 15 — рычаг; 16 — ось; 17 — колено; 18 — поршень; 19 — редуктор; 20 — муфта; 21 — приводной вал

Производительность пресса составляет 1 кирпич в секунду, наибольшее усилие прессования 12 Мн, наибольшее удельное давление 20 Мн/м2; мощность электродвигателя пресса 20 кВт, электродвигателя питателя мешалки 10 кВт.

Рис. 7. Приводное устройство пресса: 1 — фрикционная муфта; 2 — шестерня; 3 — рычаг; 4 — зубчатое колесо; 5 — коленчатый вал

Рис. 8. Привод стола пресса: 1 — зубчатое колесо; 2, 5 — палец; 3 — шатун; 4 — стол; 6 — пружина

Рис. 9. Выталкивающий механизм: 1 — двуплечный рычаг; 2 — кулачок; 3 — поршень

При комплектации пресса дополнительными устройствами с пустотообразователями на нем можно изготавливать пустотелый кирпич.

Вибропрессы. конструкции

Вибропрессы применяются для изготовления разнообразных дробно-штучных изделий из силикатных формовочных смесей и бетона (стеновых, фундаментных изделий, бордюрных и газонных камней, тротуарной плитки, элементов заборов и т.п.). Характерной особенностью вибропресса является возможность формования большого спектра изделий путем применения нескольких комплектов сменной формовочной оснастки, в состав которой входят металлоформа (далее — форма), а также верхняя и нижняя плиты с пуансонами. Оснастка — дорогой элемент пресса, который быстро изнашивается.

Оснастка — дорогой элемент пресса, который быстро изнашивается.

Вибропрессы можно условно разделить на две группы: упрощенные, относительно дешевые, небольшой производительности (до 200 изделий в час) и высокопроизводительные механизированные. Первые отличаются тем, что операции подачи пустых поддонов, а также снятие поддонов с изделиями со стола и выкладывания их на стеллаже выполняются вручную. У некоторых прессов даже бетонная смесь загружается в гнезда форм вручную. Прессы этой группы отличаются многообразием конструкций и принципа действия.

На рис. 10 приведена принципиальная схема одного из прессов этой группы.

Рис. 10. Схема вибропресса с выталкиванием сырца вверх: 1 — станина; 2 — колонна; 3 — траверса; 4 — стол; 5 — форма; 6 — нижний пуансон; 7 — вибростол; 8 — пружинные элементы; 9 — опоры пружинных элементов; 10 — вибратор; 11 — двигатель; 12 — верхний пуансон; 13 — пневмоцилиндр; 14 — бункер со смесью; 15 — каретка; 16 — цилиндр привода каретки; 17 — шибер закрытия отверстия бункера; 18 — цилиндр выталкивания; 19 — шток цилиндра выталкивания

Станина 1 пресса содержит колонны 2 и траверсу 3. Стол 4 жестко связан с колоннами 2 и имеет форму 5, в гнездо которой входит нижний пуансон 6. Пуансон свободно опирается на вибростол 7, с упругими элементами 8 и вибратором 10. Упругими элементами, как правило, являются резиновые амортизаторы, которые, в отличие от пружин, работают бесшумно, хотя и имеют несколько меньшую долговечность. Наиболее часто используются вибраторы одноили двухвальные, общего назначения или специальные. Вибростолы работают в зарезонансном режиме. Для уменьшения амплитуды при переходе через резонанс во время остановки в схеме управления двигателем вибратора устанавливается система динамического торможения. Верхний пуансон 12 двигается под действием пневмоцилиндра 13. Давление в пневмосистеме и прессовое усилие устанавливаются регулятором давления. Каретка 15 имеет шибер 17 или секторный затвор для перекрывания отверстия бункера 14 при передвижении каретки к гнезду формы.

Стол 4 жестко связан с колоннами 2 и имеет форму 5, в гнездо которой входит нижний пуансон 6. Пуансон свободно опирается на вибростол 7, с упругими элементами 8 и вибратором 10. Упругими элементами, как правило, являются резиновые амортизаторы, которые, в отличие от пружин, работают бесшумно, хотя и имеют несколько меньшую долговечность. Наиболее часто используются вибраторы одноили двухвальные, общего назначения или специальные. Вибростолы работают в зарезонансном режиме. Для уменьшения амплитуды при переходе через резонанс во время остановки в схеме управления двигателем вибратора устанавливается система динамического торможения. Верхний пуансон 12 двигается под действием пневмоцилиндра 13. Давление в пневмосистеме и прессовое усилие устанавливаются регулятором давления. Каретка 15 имеет шибер 17 или секторный затвор для перекрывания отверстия бункера 14 при передвижении каретки к гнезду формы. В некоторых конструкциях в каретке размещают подвижные «грабли», чтобы шевелить смесь для обеспечения более равномерной засыпки. Шток 19 цилиндра 18 проходит сквозь отверстие в вибростоле 7 и поднимает нижний пуансон 6 на уровень стола 4.

В некоторых конструкциях в каретке размещают подвижные «грабли», чтобы шевелить смесь для обеспечения более равномерной засыпки. Шток 19 цилиндра 18 проходит сквозь отверстие в вибростоле 7 и поднимает нижний пуансон 6 на уровень стола 4.

Все цилиндры могут быть пневматическими, что обеспечивает высокую скорость передвижения. Иногда цилиндр каретки — гидравлический, с собственной насосной установкой. Любой из цилиндров контролируется распределителем сигналов от общей системы управления, в которой предусмотрена установка контроллера.

Основные характеристики вибропрессов представлены в табл. 2.

Таблица 2

Основные характеристики вибропрессов

| Характеристика | Линия | ||||

| KR-260 | KR-261 | KR-281 | KR-282 (с лицевым пластом) | KR-251 | |

| Производительность блоков стеновых, шт./г | 100 | 100 | 360 | 360 | 500 |

| Цикл формования, с | 30…40 | 10…30 | 12…30 | 12…30 | 20…45 |

| Размеры поддона, мм | 750×550×40 | 1200×650×40 | |||

| Установленная мощность, кВт | 4 | 4 | 6,5 | 6,5 | 13,6 |

| Габаритные размеры (L×B×H), мм | 1220×1140×3230 | 3860×3230×1140 | 4550×1370×3225 | 6530×1370×3225 | 7,35×5,5×3,55 |

| Масса, т | 1,25 | 2,2 | 2,1 | 2,2 | |

Купить лучшие виды силикатного кирпича по низкой цене

Свойства силикатного кирпича Коэффициент изменения сопротивления не должен превышать 20% для элитного кирпича и 30% для других типов. Силикатный кирпич должен выдерживать 15 периодов замораживания (до 15 градусов мороза) и плавления. Допускаемое относительное снижение деформации давлением после испытаний на замораживание и оттаивание не должно быть более 20 %. Пространственный вес силикатного кирпича связан с его прочностью на сжатие, и для низкопрочного, среднепрочного, высокопрочного и элитного кирпича он должен быть менее 1,5, 1,7, 1,9.и 1,2 грамма на кубический сантиметр. Усадка при сушке силикатного кирпича высшего сорта не должна превышать 2,5 %, а остальных видов кирпича не должна превышать 3,5 %. Внешний вид силикатного кирпича должен быть чистым, однородным, без трещин и отверстий и посторонних материалов, таких как почва, известь и органические материалы. Водопоглощение силикатного кирпича за 24 часа должно быть не менее 8% и не более 20%. Кирпич является одним из старейших и наиболее широко используемых строительных материалов и часто используется для возведения стен и фасадов. По составу кирпичи бывают разные.

Силикатный кирпич должен выдерживать 15 периодов замораживания (до 15 градусов мороза) и плавления. Допускаемое относительное снижение деформации давлением после испытаний на замораживание и оттаивание не должно быть более 20 %. Пространственный вес силикатного кирпича связан с его прочностью на сжатие, и для низкопрочного, среднепрочного, высокопрочного и элитного кирпича он должен быть менее 1,5, 1,7, 1,9.и 1,2 грамма на кубический сантиметр. Усадка при сушке силикатного кирпича высшего сорта не должна превышать 2,5 %, а остальных видов кирпича не должна превышать 3,5 %. Внешний вид силикатного кирпича должен быть чистым, однородным, без трещин и отверстий и посторонних материалов, таких как почва, известь и органические материалы. Водопоглощение силикатного кирпича за 24 часа должно быть не менее 8% и не более 20%. Кирпич является одним из старейших и наиболее широко используемых строительных материалов и часто используется для возведения стен и фасадов. По составу кирпичи бывают разные. Но здесь мы представим два типа глиняного кирпича и силикатный кирпич, которые в основном используются в качестве строительных материалов для возведения стен и фасадов. (многие кирпичи имеют промышленное применение, например огнеупорные кирпичи). Кирпичи из силиката кальция также называют кирпичами из известкового песка. В строительстве этого типа кирпича вместо глины используются известь и кремнезем. Для производства этих кирпичей используется известь и кремнезем в определенной пропорции и с минеральными пигментами. В процессе производства песок и порошок кремнезема или кварца сначала смешиваются с известью, а затем известь полностью гидратируется. Затем смесь прессуют в форму и переносят в автоклав. Автоклав оставляют на несколько часов при температуре около 200 градусов Цельсия, чтобы завершить химическую реакцию между известью и кремнеземом и затвердеть кирпич. Из-за возможности применения минеральных пигментов силикатный кирпич может изготавливаться различных цветов, в том числе белого, черного, охристого и др.

Но здесь мы представим два типа глиняного кирпича и силикатный кирпич, которые в основном используются в качестве строительных материалов для возведения стен и фасадов. (многие кирпичи имеют промышленное применение, например огнеупорные кирпичи). Кирпичи из силиката кальция также называют кирпичами из известкового песка. В строительстве этого типа кирпича вместо глины используются известь и кремнезем. Для производства этих кирпичей используется известь и кремнезем в определенной пропорции и с минеральными пигментами. В процессе производства песок и порошок кремнезема или кварца сначала смешиваются с известью, а затем известь полностью гидратируется. Затем смесь прессуют в форму и переносят в автоклав. Автоклав оставляют на несколько часов при температуре около 200 градусов Цельсия, чтобы завершить химическую реакцию между известью и кремнеземом и затвердеть кирпич. Из-за возможности применения минеральных пигментов силикатный кирпич может изготавливаться различных цветов, в том числе белого, черного, охристого и др. Кирпич глиняный Эти виды кирпича, как следует из их названия, изготавливаются из глины. Глина Химически и по составу глина может включать такие минералы, как полевой шпат, иллит и каолин, а также некоторые другие минералы, такие как кальцит-кварц, слюда, глинозем и т. д., а также основные металлы, такие как железо и марганец. Процентное содержание глинистых элементов и соединений зависит от типа материнской породы и длины пути передачи, климатических условий и рельефа каждого региона. Подходящими грунтами для производства кирпича являются низкоогнеупорные грунты, обожженные при температуре менее 1250 градусов Цельсия. Температура, необходимая для обжига кирпича, зависит от типа почвы и количества минеральных элементов в почве. Подходящая температура составляет от 900 и 1200 градусов. Такие материалы, как оксид железа, известь, соли натрия и калия, снижают температуру плавления почвы. Если глина содержит много кремнезема и глинозема, она считается огнеупорной глиной и обжигается при температуре выше 1250 градусов.

Кирпич глиняный Эти виды кирпича, как следует из их названия, изготавливаются из глины. Глина Химически и по составу глина может включать такие минералы, как полевой шпат, иллит и каолин, а также некоторые другие минералы, такие как кальцит-кварц, слюда, глинозем и т. д., а также основные металлы, такие как железо и марганец. Процентное содержание глинистых элементов и соединений зависит от типа материнской породы и длины пути передачи, климатических условий и рельефа каждого региона. Подходящими грунтами для производства кирпича являются низкоогнеупорные грунты, обожженные при температуре менее 1250 градусов Цельсия. Температура, необходимая для обжига кирпича, зависит от типа почвы и количества минеральных элементов в почве. Подходящая температура составляет от 900 и 1200 градусов. Такие материалы, как оксид железа, известь, соли натрия и калия, снижают температуру плавления почвы. Если глина содержит много кремнезема и глинозема, она считается огнеупорной глиной и обжигается при температуре выше 1250 градусов.

Согласно стандарту, соответствующее количество оксида кремния составляет от 40 до 60 процентов почвы. С другой стороны, зерна кремнезема постоянно увеличивают свой объем при повышении температуры при обжиге кирпича, что не согласуется с равномерным накоплением глины при обжиге, и вокруг зерен кремнезема в кирпиче образуются микротрещины. Увеличение количества кремнезема делает кирпич толще и тяжелее, а также повышает его температуру обжига. Окись железа в кирпичах плавится при температуре выше 1000 градусов Цельсия (снижает температуру обжига кирпичей). Глина с содержанием оксида железа 5-8% дает при обжиге красный кирпич. Глина оксида железа зависит от процентного содержания оксида железа, процентного содержания щелочных соединений, а также температуры и условий печи (окислительно-восстановительные или восстановительные) после обжига для получения кирпичей разных цветов. При температуре ниже 1000°С и в условиях окисления кирпич имеет красный цвет, а при температуре 1100°С и в печи в условиях окисления кирпичная продукция становится светло-красновато-коричневой. Когда печь находится в режиме регенерации, состояние кирпича становится серым или черным. Если глина содержит от 3 до 4 процентов щелочных соединений, таких как натрий и калий, или если ее обжигают при высокой температуре, цвет кирпича будет более фиолетовым. Силикатный кирпич очень устойчив к морозам и перепадам погоды. Благодаря абсолютно гладкой поверхности и одинаковым размерам, а также красивому светло-серому натуральному цвету, его применение в фасадном строительстве дает благоприятные результаты, тем более, что кирпичи можно изготавливать разных цветов. Некоторые внутренние поверхности, такие как склады, производственные цеха и офисы, могут быть построены и облицованы этим кирпичом без необходимости столярных работ. Силикатный кирпич легко загружать, транспортировать и разгружать, а потери из-за его выхода из строя невелики. Кварцевый песок: 1700 кг (примерно 1250 литров) Негашеная известь с 90% cao вес: 165 кг Вода включает комбинированную воду, производство пара, зеленые насаждения завода и питьевую воду: всего 523 литра Дизельное топливо: 19,55 литров (при 18,2 кг) Дизельное топливо для отопления и транспортных средств: 1 литр дизельного топлива энергия для отопления и транспортных средств: 25 киловатт-часов.

Когда печь находится в режиме регенерации, состояние кирпича становится серым или черным. Если глина содержит от 3 до 4 процентов щелочных соединений, таких как натрий и калий, или если ее обжигают при высокой температуре, цвет кирпича будет более фиолетовым. Силикатный кирпич очень устойчив к морозам и перепадам погоды. Благодаря абсолютно гладкой поверхности и одинаковым размерам, а также красивому светло-серому натуральному цвету, его применение в фасадном строительстве дает благоприятные результаты, тем более, что кирпичи можно изготавливать разных цветов. Некоторые внутренние поверхности, такие как склады, производственные цеха и офисы, могут быть построены и облицованы этим кирпичом без необходимости столярных работ. Силикатный кирпич легко загружать, транспортировать и разгружать, а потери из-за его выхода из строя невелики. Кварцевый песок: 1700 кг (примерно 1250 литров) Негашеная известь с 90% cao вес: 165 кг Вода включает комбинированную воду, производство пара, зеленые насаждения завода и питьевую воду: всего 523 литра Дизельное топливо: 19,55 литров (при 18,2 кг) Дизельное топливо для отопления и транспортных средств: 1 литр дизельного топлива энергия для отопления и транспортных средств: 25 киловатт-часов. Одной из особенностей, вызвавших тенденцию к этому типу продукта, является то, что этот продукт производится в одинаковых размерах и с тонкой геометрической формой. Кроме того, его белый цвет придавал ему особый эффект. Силикатный кирпич можно комбинировать с разными пигментами, поэтому вы можете получить этот продукт в разных цветах. Благодаря характеристикам силикатного кирпича, этот тип кирпича может быть подходящей звуко- и теплоизоляцией, и вы можете использовать его для экономии энергии в холодное и жаркое время года. Также, если вы ищете тишину и покой по сравнению с внешними звуками, использование силикатного кирпича может стать подходящим вариантом. Погрузку и транспортировку всех видов кирпича следует производить таким образом, чтобы количество отходов сводилось к минимуму. Кирпичи и блоки следует сортировать отдельно в чистом и закрытом месте и не допускать их контакта с почвой, вредными веществами, влагой, льдом и снегом. Испытания образцов, взятых из кирпича в заводских и цеховых условиях, должны производиться по заданным характеристикам в технических заданиях.

Одной из особенностей, вызвавших тенденцию к этому типу продукта, является то, что этот продукт производится в одинаковых размерах и с тонкой геометрической формой. Кроме того, его белый цвет придавал ему особый эффект. Силикатный кирпич можно комбинировать с разными пигментами, поэтому вы можете получить этот продукт в разных цветах. Благодаря характеристикам силикатного кирпича, этот тип кирпича может быть подходящей звуко- и теплоизоляцией, и вы можете использовать его для экономии энергии в холодное и жаркое время года. Также, если вы ищете тишину и покой по сравнению с внешними звуками, использование силикатного кирпича может стать подходящим вариантом. Погрузку и транспортировку всех видов кирпича следует производить таким образом, чтобы количество отходов сводилось к минимуму. Кирпичи и блоки следует сортировать отдельно в чистом и закрытом месте и не допускать их контакта с почвой, вредными веществами, влагой, льдом и снегом. Испытания образцов, взятых из кирпича в заводских и цеховых условиях, должны производиться по заданным характеристикам в технических заданиях.

Насколько полезна для вас эта статья?

Средний балл

5

/

Количество голосов:

1

ИЗВЕСТКОВЫЕ КИРПИЧИ-Производство, технологии, приложения, проекты, консультанты, поставщики оборудования и профили компаний

ИЗВЕСТЬ ПЕСОЧНАЯ | ||

| Краткий обзор проекта | Содержание | |

| Производство

Продукты и

Технология

Стандарты

Машины

Сырье

| Проекты

Консультанты

Обзор рынка и

Производители

Завод

Компания

|

Общие сведения

Общие сведения В 1880 г.

В 1880 г. В

В