Содержание

Из какого металла сделан двигатель – Telegraph

Из какого металла сделан двигательСкачать файл — Из какого металла сделан двигатель

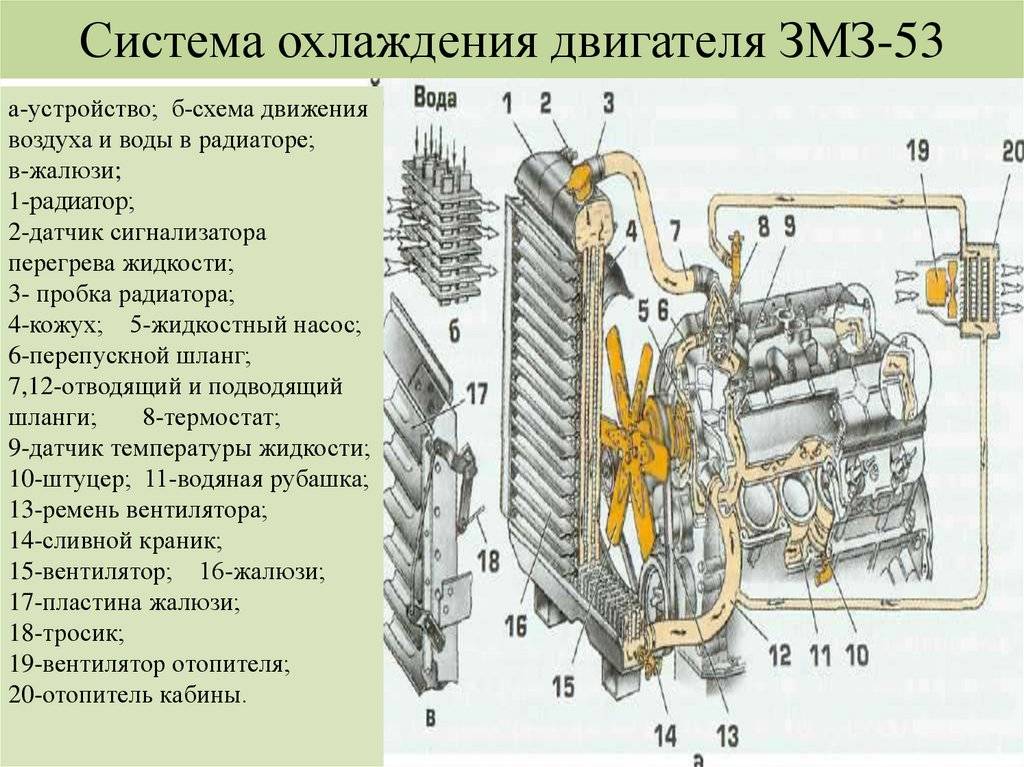

Если в конце прошлого столетия это удавалось с помощью систем стабилизации и нехитрой салонной электрики, то теперь автомобиль все больше превращается в квинтэссенцию электронных технологий. Активное рулевое управление, системы контроля за слепыми зонами и разметкой, бортовая мультимедиа с множеством функций. Общие тенденции, прогресс, жесткая конкуренция… А ведь есть еще постоянно ужесточающиеся экологические требования. Передовые технологии и деньги, деньги… На разработку, на внедрение. Автопроизводителям есть от чего схватиться за голову. В итоге современный автомобиль по цене должен отличаться от своего предшественника из х, как истребитель пятого поколения от истребителя четвертого, то есть в раз. Он, конечно, дорожает, но никак не такими темпами. Например, объединение друг с другом при разделении обязанностей. В конце концов, унификация по мелочам. Однако ради экономии производители задействуют весь свой конструкторский и технологический потенциал, посягая на святое — ресурс и надежность мотора. Сейчас сложно сказать, кто первым задумался о глобальном снижении веса двигателя с помощью применения при изготовлении блока цилиндров алюминия, а не чугуна. Наверное, конструкторы мечтали об этом с самого момента изобретения ДВС. Все-таки прочный и дешевый чугун почти втрое тяжелее крылатого металла, коррозионно нестоек, имеет значительно меньшую теплопроводность, отчего таким агрегатам требуются более объемные системы охлаждения. Двигатели с алюминиевыми блоками цилиндров нашли применение не только в спорте. Например, наш легендарный дизель В-2, устанавливавшийся на танки Т и КВ, изготавливался из алюминиевого сплава — силумина — и имел мокрые гильзы. Известно лишь, что к м годам прошлого века двигатели из алюминия со вставленными в них мокрыми чугунными гильзами, где между ними и телом блока находилась охлаждающая жидкость, уже использовались на некоторых гоночных автомобилях.

В конце концов, унификация по мелочам. Однако ради экономии производители задействуют весь свой конструкторский и технологический потенциал, посягая на святое — ресурс и надежность мотора. Сейчас сложно сказать, кто первым задумался о глобальном снижении веса двигателя с помощью применения при изготовлении блока цилиндров алюминия, а не чугуна. Наверное, конструкторы мечтали об этом с самого момента изобретения ДВС. Все-таки прочный и дешевый чугун почти втрое тяжелее крылатого металла, коррозионно нестоек, имеет значительно меньшую теплопроводность, отчего таким агрегатам требуются более объемные системы охлаждения. Двигатели с алюминиевыми блоками цилиндров нашли применение не только в спорте. Например, наш легендарный дизель В-2, устанавливавшийся на танки Т и КВ, изготавливался из алюминиевого сплава — силумина — и имел мокрые гильзы. Известно лишь, что к м годам прошлого века двигатели из алюминия со вставленными в них мокрыми чугунными гильзами, где между ними и телом блока находилась охлаждающая жидкость, уже использовались на некоторых гоночных автомобилях. К середине минувшего столетия эта конструкция стала перебираться на конвейеры один из характерных примеров — мотор Москвича Двигатель УЗАМ имел достаточно новаторскую для своего времени конструкцию — легкий блок и мокрые гильзы. Кто-то до сих пор тюнингует этот мотор. Но производители от таких в основной своей массе отказались — из-за низкой жесткости блока и повышенных нагрузок на гильзы. В конце х — начале х вернулись к привычной схеме с сухими гильзами, помещенными в тело блока без каналов для антифриза. Только, естественно, вместо чугуна для блока выбрали алюминий. Говорят, пионером была Honda. Если это и не так, то верится охотно. Почему этого не сделали ранее? Запрессовка чугунной детали на горячую с натягом в куда менее прочный алюминий — технологически очень сложный процесс. К тому же у этих металлов различен коэффициент температурного расширения — при нагреве мотора между гильзой и блоком мог появляться зазор. Впрочем, как и при использовании чугуна. Но, разумеется, с внушительной экономией в весе.

К середине минувшего столетия эта конструкция стала перебираться на конвейеры один из характерных примеров — мотор Москвича Двигатель УЗАМ имел достаточно новаторскую для своего времени конструкцию — легкий блок и мокрые гильзы. Кто-то до сих пор тюнингует этот мотор. Но производители от таких в основной своей массе отказались — из-за низкой жесткости блока и повышенных нагрузок на гильзы. В конце х — начале х вернулись к привычной схеме с сухими гильзами, помещенными в тело блока без каналов для антифриза. Только, естественно, вместо чугуна для блока выбрали алюминий. Говорят, пионером была Honda. Если это и не так, то верится охотно. Почему этого не сделали ранее? Запрессовка чугунной детали на горячую с натягом в куда менее прочный алюминий — технологически очень сложный процесс. К тому же у этих металлов различен коэффициент температурного расширения — при нагреве мотора между гильзой и блоком мог появляться зазор. Впрочем, как и при использовании чугуна. Но, разумеется, с внушительной экономией в весе. Ближе к нынешнему столетию технологии пошли дальше. Запрессовку гильз сменило отливание блока вокруг них. На вид они как будто вплавлены в алюминий. И если первый способ позволял выпрессовывать и менять гильзы, а некоторые производители предлагали их ремонтные размеры, то второй в ряде случаев официально подобное не допускает. Одна из приверженцев такой конструкции — компания Toyota, первые серийные опыты ставившая в году. Тем не менее, еще раньше иные фирмы экспериментировали с блоками, вообще лишенными гильз. Сложно сказать, когда появились блоки, в которых тонкостенные чугунные гильзы будто вплавлены в алюминий. Но точно, что, как минимум, до последнего времени такую конструкцию использовали Nissan и Toyota. Официально эти блоки неремонтопригодны. Зато после соответствующей обкатки как красиво выглядят в интерьере. Заманчивая перспектива — уйти от использования чугуна и гильз, исключив таким образом запрессовку или литейные формы, также обойдя разность температурных характеристик двух материалов и сделав отвод тепла из цилиндров куда более интенсивным.

Ближе к нынешнему столетию технологии пошли дальше. Запрессовку гильз сменило отливание блока вокруг них. На вид они как будто вплавлены в алюминий. И если первый способ позволял выпрессовывать и менять гильзы, а некоторые производители предлагали их ремонтные размеры, то второй в ряде случаев официально подобное не допускает. Одна из приверженцев такой конструкции — компания Toyota, первые серийные опыты ставившая в году. Тем не менее, еще раньше иные фирмы экспериментировали с блоками, вообще лишенными гильз. Сложно сказать, когда появились блоки, в которых тонкостенные чугунные гильзы будто вплавлены в алюминий. Но точно, что, как минимум, до последнего времени такую конструкцию использовали Nissan и Toyota. Официально эти блоки неремонтопригодны. Зато после соответствующей обкатки как красиво выглядят в интерьере. Заманчивая перспектива — уйти от использования чугуна и гильз, исключив таким образом запрессовку или литейные формы, также обойдя разность температурных характеристик двух материалов и сделав отвод тепла из цилиндров куда более интенсивным. Проще в производстве, наверняка дешевле. Может быть, еще и ресурснее? Надо лишь как-то упрочнить зеркало цилиндра, а то стальными кольцами да по голому алюминию…. Якобы еще в х ведущие производители спортивных моторов, вроде Cosworth, экспериментировали с различной обработкой поверхностей цилиндров. Но серийный дебют безгильзового двигателя известен. Он состоялся в году на Chevrolet Vega. Интенсивное охлаждение зеркала цилиндра позволяло этому материалу кристаллизовываться в указанной области, а травление там же кислотами вымывало молекулы алюминия, делая стенку максимально твердой. По ней, как по чугуну, уже могли работать поршневые кольца. Которое, увы, перечеркнули банальные проблемы. Из-за просчетов в системе охлаждения мотор легко перегревался. Да наверняка и сами жидкости того времени не могли обеспечить качественной смазки. Во многом своей не очень хорошей репутацией Vega обязана мотору. Только в первые два года было отозвано почти полмиллиона экземпляров. Правда, это было не связано непосредственно с блоком цилиндров — хватало других проблем.

Проще в производстве, наверняка дешевле. Может быть, еще и ресурснее? Надо лишь как-то упрочнить зеркало цилиндра, а то стальными кольцами да по голому алюминию…. Якобы еще в х ведущие производители спортивных моторов, вроде Cosworth, экспериментировали с различной обработкой поверхностей цилиндров. Но серийный дебют безгильзового двигателя известен. Он состоялся в году на Chevrolet Vega. Интенсивное охлаждение зеркала цилиндра позволяло этому материалу кристаллизовываться в указанной области, а травление там же кислотами вымывало молекулы алюминия, делая стенку максимально твердой. По ней, как по чугуну, уже могли работать поршневые кольца. Которое, увы, перечеркнули банальные проблемы. Из-за просчетов в системе охлаждения мотор легко перегревался. Да наверняка и сами жидкости того времени не могли обеспечить качественной смазки. Во многом своей не очень хорошей репутацией Vega обязана мотору. Только в первые два года было отозвано почти полмиллиона экземпляров. Правда, это было не связано непосредственно с блоком цилиндров — хватало других проблем. В году агрегат модернизировали — по системе охлаждения и поршневым кольцам, — но отношение к машине это не изменило. Поэтому ориентированную на зеркало цилиндров кристаллизацию кремния со счетов не списали. К концу х на вооружение ее взяли европейские производители. Разработкой технологии изготовления алюминиевых блоков с насыщенными кремнием зеркалами цилиндров занимаются две немецкие фирмы — Mahle и Kolbenschmidt. Кстати, в том и другом случае на стенках цилиндров боятся жестких механических контактов, от которых появляются глубокие задиры. Ведь под тонким насыщенным кремнием слоем — мягкий алюминий. В начале х из спорта на конвейеры пришла еще одна технология упрочнения зеркала цилиндра — гальваническим нанесением состава из никеля и карбида кремния больше известна под названием Nikasil. Его гильзы выполнены из алюминия, все остальное — из магниевого сплава, который еще легче. Словом, эксперименты с металлами и покрытиями продолжаются. Среди них, например, плазменное напыление составов на основе железа или лазерное легирование тем же кремнием.

В году агрегат модернизировали — по системе охлаждения и поршневым кольцам, — но отношение к машине это не изменило. Поэтому ориентированную на зеркало цилиндров кристаллизацию кремния со счетов не списали. К концу х на вооружение ее взяли европейские производители. Разработкой технологии изготовления алюминиевых блоков с насыщенными кремнием зеркалами цилиндров занимаются две немецкие фирмы — Mahle и Kolbenschmidt. Кстати, в том и другом случае на стенках цилиндров боятся жестких механических контактов, от которых появляются глубокие задиры. Ведь под тонким насыщенным кремнием слоем — мягкий алюминий. В начале х из спорта на конвейеры пришла еще одна технология упрочнения зеркала цилиндра — гальваническим нанесением состава из никеля и карбида кремния больше известна под названием Nikasil. Его гильзы выполнены из алюминия, все остальное — из магниевого сплава, который еще легче. Словом, эксперименты с металлами и покрытиями продолжаются. Среди них, например, плазменное напыление составов на основе железа или лазерное легирование тем же кремнием. В перспективах — нанесение на стенки цилиндров нитрида титана. Покрытия на зеркалах цилиндрах бывают разные. Например, Honda давно и небезуспешно использует плазменное напыление железосодержащих составов. Блок выполнен с открытой рубашкой охлаждения — не путать с мокрыми гильзами. Последних здесь вообще нет. Презентуя их, производители заявляли о том, что они сделают моторы ресурснее. В теории все верно. Кремний и никель тверже и, соответственно, износоустойчивее чугуна. На практике же эксплуатация полностью алюминиевых двигателей оказалась не столь радужной. Первые разочарования пришли в середине х годов. Как выяснилось, сера, которой было богато топливо в этих странах, вступала в реакцию с покрытием и разрушала его. При этом официально двигатели считались неремонтопригодными. Но ограниченно и, похоже, с измененной формулой он все еще используется в спорте, например, на мотоциклах Suzuki. Покрытие Nikasil у Mahle и Galnical у Kolbenschmidt из никеля и карбида кремния, пожалуй, самое твердое среди существующих.

В перспективах — нанесение на стенки цилиндров нитрида титана. Покрытия на зеркалах цилиндрах бывают разные. Например, Honda давно и небезуспешно использует плазменное напыление железосодержащих составов. Блок выполнен с открытой рубашкой охлаждения — не путать с мокрыми гильзами. Последних здесь вообще нет. Презентуя их, производители заявляли о том, что они сделают моторы ресурснее. В теории все верно. Кремний и никель тверже и, соответственно, износоустойчивее чугуна. На практике же эксплуатация полностью алюминиевых двигателей оказалась не столь радужной. Первые разочарования пришли в середине х годов. Как выяснилось, сера, которой было богато топливо в этих странах, вступала в реакцию с покрытием и разрушала его. При этом официально двигатели считались неремонтопригодными. Но ограниченно и, похоже, с измененной формулой он все еще используется в спорте, например, на мотоциклах Suzuki. Покрытие Nikasil у Mahle и Galnical у Kolbenschmidt из никеля и карбида кремния, пожалуй, самое твердое среди существующих. Однако поражается химически — серой, содержащейся в топливе. Что же другие ноу-хау? Можно говорить о пробеге в тыс. И, увы, зависимость ресурса от рабочего объема уже не столь показательна, как ранее. Так, бензиновые более чем 4-литровые V8 у VAG и Porsche, бывает, изнашиваются к тысячам. Вспомним, что иные полностью чугунные или с гильзами из этого металла полуторалитровые моторчики ходили и дольше. А как забыть ресурсные подвиги некоторых японских агрегатов, живших без смены поршневых колец по и даже тыс. Иные установки, как, например, FSI и TFSI у Audi, готовы сдаться до тыс. Цена вопроса колеблется очень сильно. Но нечто V-образное способно оцениваться и в тысяч. Дорого, а иногда просто несоразмерно стоимости подержанного автомобиля. Еще недавно вряд ли можно было предположить, что автопроизводители посягнут на самое святое — ресурс цилиндро-поршневой группы ЦПГ. И что делать второму-третьему владельцу при хорошем пробеге? Причем последний может лежать в пределах всего лишь тыс. Не скажем когда конкретно, однако точно более десяти лет назад в некоторых российских сервисах освоили технологию гильзования алюминиевых блоков.

Однако поражается химически — серой, содержащейся в топливе. Что же другие ноу-хау? Можно говорить о пробеге в тыс. И, увы, зависимость ресурса от рабочего объема уже не столь показательна, как ранее. Так, бензиновые более чем 4-литровые V8 у VAG и Porsche, бывает, изнашиваются к тысячам. Вспомним, что иные полностью чугунные или с гильзами из этого металла полуторалитровые моторчики ходили и дольше. А как забыть ресурсные подвиги некоторых японских агрегатов, живших без смены поршневых колец по и даже тыс. Иные установки, как, например, FSI и TFSI у Audi, готовы сдаться до тыс. Цена вопроса колеблется очень сильно. Но нечто V-образное способно оцениваться и в тысяч. Дорого, а иногда просто несоразмерно стоимости подержанного автомобиля. Еще недавно вряд ли можно было предположить, что автопроизводители посягнут на самое святое — ресурс цилиндро-поршневой группы ЦПГ. И что делать второму-третьему владельцу при хорошем пробеге? Причем последний может лежать в пределах всего лишь тыс. Не скажем когда конкретно, однако точно более десяти лет назад в некоторых российских сервисах освоили технологию гильзования алюминиевых блоков. Конечно, это более сложная операция, чем если бы речь шла о чугунных деталях. Тем не менее, это единственный вариант в случаях, когда покупка бэушного мотора рискованна или финансово невыгодна. На часть двигателей есть ремонтные алюминиевые гильзы и поршни. Можно изготовить их самостоятельно — заготовки предлагаются. Самый простой и популярный способ! А уж посадить один металл в другой наши механики не боятся. Стоимость операции, разумеется, будет сильно зависеть от региона и двигателя. Естественно, без учета гильз и других запчастей ЦПГ. И все равно не сравнить с ценами на новые блоки. Да что там, напылением специальных составов у нас восстанавливают даже постели коленвалов, поврежденные проворотом вкладышей. Как отмечают мастера, редко попадается блок, который нельзя было бы вернуть в рабочее состояние. Загильзовать можно любой агрегат, даже такой сложный, как фольксвагеновский W Во всяком случае, покуда это позволяет толщина стенок цилиндров. Гильзовать изношенные блоки реально и алюминиевыми деталями, но их желательно охлаждать в жидком азоте, а процент брака может быть очень высок.

Конечно, это более сложная операция, чем если бы речь шла о чугунных деталях. Тем не менее, это единственный вариант в случаях, когда покупка бэушного мотора рискованна или финансово невыгодна. На часть двигателей есть ремонтные алюминиевые гильзы и поршни. Можно изготовить их самостоятельно — заготовки предлагаются. Самый простой и популярный способ! А уж посадить один металл в другой наши механики не боятся. Стоимость операции, разумеется, будет сильно зависеть от региона и двигателя. Естественно, без учета гильз и других запчастей ЦПГ. И все равно не сравнить с ценами на новые блоки. Да что там, напылением специальных составов у нас восстанавливают даже постели коленвалов, поврежденные проворотом вкладышей. Как отмечают мастера, редко попадается блок, который нельзя было бы вернуть в рабочее состояние. Загильзовать можно любой агрегат, даже такой сложный, как фольксвагеновский W Во всяком случае, покуда это позволяет толщина стенок цилиндров. Гильзовать изношенные блоки реально и алюминиевыми деталями, но их желательно охлаждать в жидком азоте, а процент брака может быть очень высок. Обычно механики обходятся чугунными гильзами, подбирая их из того предложения, которое имеется в свободной продаже. Незаметно вместе с современными моторами в нашу жизнь вошел и хороший масляный аппетит. Ради максимального облегчения поршни выполнены компактными, Т-образными. Из-за этого колечки на них тоненькие, уже не способные качественно снимать излишки смазки. В итоге, если еще недавно 1, л угоревшего масла на 10 тыс. Особо отличается ряд моторов VAG и BMW, чей расход способен достигать до полулитра-литра на тысячу. При этом некоторые баварские двигатели уже лишили масляного щупа. За уровнем следит датчик, на чьи показания можно полагаться далеко не всегда… Ждем продолжения от других компаний? Поршни становятся все компактнее и компактнее. Мельчают с ними и кольца, которые уже не способны качественно справляться со своими задачами. Все это логичные, с поправкой на маркетинг, результаты эволюции ДВС. Но как объяснить то, что происходит с цепным приводом газораспределительного механизма ГРМ? Цепь уж точно вернулась в двигатели для того, чтобы с механизмом газораспределения было меньше проблем, а у владельцев меньше трат.

Обычно механики обходятся чугунными гильзами, подбирая их из того предложения, которое имеется в свободной продаже. Незаметно вместе с современными моторами в нашу жизнь вошел и хороший масляный аппетит. Ради максимального облегчения поршни выполнены компактными, Т-образными. Из-за этого колечки на них тоненькие, уже не способные качественно снимать излишки смазки. В итоге, если еще недавно 1, л угоревшего масла на 10 тыс. Особо отличается ряд моторов VAG и BMW, чей расход способен достигать до полулитра-литра на тысячу. При этом некоторые баварские двигатели уже лишили масляного щупа. За уровнем следит датчик, на чьи показания можно полагаться далеко не всегда… Ждем продолжения от других компаний? Поршни становятся все компактнее и компактнее. Мельчают с ними и кольца, которые уже не способны качественно справляться со своими задачами. Все это логичные, с поправкой на маркетинг, результаты эволюции ДВС. Но как объяснить то, что происходит с цепным приводом газораспределительного механизма ГРМ? Цепь уж точно вернулась в двигатели для того, чтобы с механизмом газораспределения было меньше проблем, а у владельцев меньше трат. Производители так и заявляют — она рассчитана на весь срок службы. Двигатель троит либо попросту не заводится. Пластинчатые цепи ГРМ ресурснее одно- или двухрядных. Встречаются и совсем вопиющие случаи. Так, у известных фольксвагеновских VR6 Touareg с ними наиболее популярны цепь может растянуться и до 80 тыс. А после или перескочить через зубья, или даже порваться. Причем замена цепи усложняется тем, что ГРМ расположен с тыльной стороны двигателя, для чего агрегат приходиться снимать. Ресурс цепи может быть около 80 тыс. Аналогичный результат у, опять же, популярной мерседесовской бензиновой установки объемом 1,8 л готов наступить раньше — после 60 тыс. Точь-в-точь как на корейских дизелях, которые устанавливались на Sorento и Santa Fe 2,2 и 2,5л. Toyota и вовсе безупречна. На ее агрегатах цепь, если рано иногда и растягивается, то хотя бы остается на зубьях. На отдельных моторах ее замена обойдется и в 30, и в 40, и даже в тыс. Что же касается общих тенденций развития ГРМ, то они в целом безрадостные.

Производители так и заявляют — она рассчитана на весь срок службы. Двигатель троит либо попросту не заводится. Пластинчатые цепи ГРМ ресурснее одно- или двухрядных. Встречаются и совсем вопиющие случаи. Так, у известных фольксвагеновских VR6 Touareg с ними наиболее популярны цепь может растянуться и до 80 тыс. А после или перескочить через зубья, или даже порваться. Причем замена цепи усложняется тем, что ГРМ расположен с тыльной стороны двигателя, для чего агрегат приходиться снимать. Ресурс цепи может быть около 80 тыс. Аналогичный результат у, опять же, популярной мерседесовской бензиновой установки объемом 1,8 л готов наступить раньше — после 60 тыс. Точь-в-точь как на корейских дизелях, которые устанавливались на Sorento и Santa Fe 2,2 и 2,5л. Toyota и вовсе безупречна. На ее агрегатах цепь, если рано иногда и растягивается, то хотя бы остается на зубьях. На отдельных моторах ее замена обойдется и в 30, и в 40, и даже в тыс. Что же касается общих тенденций развития ГРМ, то они в целом безрадостные. Сейчас уже не эксклюзив шестерни, держащиеся на коленвале только за счет момента затяжки болта — без привычной шпонки. Экономия на ее пазу? Встречается, пусть и редко, противоположная конструкция, где звездочка ГРМ выполнена с коленчатым валом как единое целое. Входят в обиход не литые из чугуна — полые распредвалы с запрессованными по шлицам кулачками. Когда начнут разбалтываться и соскакивать? Сервисная книжка нам всем в помощь. Увы, зачастую только содержащаяся в ней информация способна описать те процедуры, через которые прошла машина, гарантировать реальность пробега и, соответственно, остаточный ресурс двигателя. Благо, что вторичный рынок автомобилей сейчас достаточно богат на экземпляры, когда-то купленные у дилеров. Поэтому только комплексная диагностика, не исключая оценку состояния ЦПГ с помощью эндоскопа, причем у знакомых с моделью специалистов, поможет сделать правильный выбор. Задолбали уже эти новаторы автопрома своим безудержным желанием успеть срубить побольше капусты до перехода на электромотор….

Сейчас уже не эксклюзив шестерни, держащиеся на коленвале только за счет момента затяжки болта — без привычной шпонки. Экономия на ее пазу? Встречается, пусть и редко, противоположная конструкция, где звездочка ГРМ выполнена с коленчатым валом как единое целое. Входят в обиход не литые из чугуна — полые распредвалы с запрессованными по шлицам кулачками. Когда начнут разбалтываться и соскакивать? Сервисная книжка нам всем в помощь. Увы, зачастую только содержащаяся в ней информация способна описать те процедуры, через которые прошла машина, гарантировать реальность пробега и, соответственно, остаточный ресурс двигателя. Благо, что вторичный рынок автомобилей сейчас достаточно богат на экземпляры, когда-то купленные у дилеров. Поэтому только комплексная диагностика, не исключая оценку состояния ЦПГ с помощью эндоскопа, причем у знакомых с моделью специалистов, поможет сделать правильный выбор. Задолбали уже эти новаторы автопрома своим безудержным желанием успеть срубить побольше капусты до перехода на электромотор…. Да, при том, что переход на электромотор — та же самая разводка. Закон сохранения энергии не обманешь, и для того, чтобы что-то ехало на электричестве, где-то в другом месте что-то надо сжечь. Те же выбросы, но экологи пока одобряют. В середине х в Европе экологи одобряли дизели, теперь их в Европе уже скоро вне закона сделают. Так же и электромобили. Через лет 20 их выведут из льготной категории, а потом и вообще запретят. Внезапно окажется, что килограмовый токсичный аккумулятор, который в них ставят, окажется нереально вредным Ну и про выработку электричества я уже говорил. Помнится при Союзе на Атоммаше гильзы шариком укатывали. Ходили такие гильзы на Жигулях по тыс. Укатка гильзы шариком уплотняет межатомную связь металла, те. Использовались индийские кольца старые мотористы должны помнить. Подгонялись и полировались впускные каналы коллектора, донышки поршней и вперед! У кума после такого ремонта двигалось прошел тк. А ведь в Советском Союзе была технология вибронакатки стенок цилиндров! Ресурс мог спокойно переваливать за тыс! Даа…печально…самое обидное, что цена машин сейчас неимоверно высока, мне вообще кажется, что ни один новый автомобиль не стоит своего ценника.

Да, при том, что переход на электромотор — та же самая разводка. Закон сохранения энергии не обманешь, и для того, чтобы что-то ехало на электричестве, где-то в другом месте что-то надо сжечь. Те же выбросы, но экологи пока одобряют. В середине х в Европе экологи одобряли дизели, теперь их в Европе уже скоро вне закона сделают. Так же и электромобили. Через лет 20 их выведут из льготной категории, а потом и вообще запретят. Внезапно окажется, что килограмовый токсичный аккумулятор, который в них ставят, окажется нереально вредным Ну и про выработку электричества я уже говорил. Помнится при Союзе на Атоммаше гильзы шариком укатывали. Ходили такие гильзы на Жигулях по тыс. Укатка гильзы шариком уплотняет межатомную связь металла, те. Использовались индийские кольца старые мотористы должны помнить. Подгонялись и полировались впускные каналы коллектора, донышки поршней и вперед! У кума после такого ремонта двигалось прошел тк. А ведь в Советском Союзе была технология вибронакатки стенок цилиндров! Ресурс мог спокойно переваливать за тыс! Даа…печально…самое обидное, что цена машин сейчас неимоверно высока, мне вообще кажется, что ни один новый автомобиль не стоит своего ценника. Даже взять лэнд 70ку свежую. Там всё всегда напрягало. А вот Дастер в автосалоне за это действительно напрягает. Бюджетный кроссовер- больше ляма! При том, что туда садишься и понимаешь, что изо всех щелей лезет бюджетность. Между тем, за 2 таких бюджетных авто можно квартиру купить… Вот это ужасает. Помощь Символика ВКонтакте Twitter Мобильный DRIVE2. О проекте Вакансии Бизнес-аккаунт Реклама и сотрудничество. Правила сайта Пользовательское соглашение Политика конфиденциальности. Volkswagen New Beetle 1. ИЖ Москвич 1. Nissan SX NISMO SR20DET. Машины Личный опыт Сообщества Барахолка Почитать интересное Новости и тест-драйвы Машины в продаже d2. Кмк, толковая статья Одноразовые моторы: Вес решает все Сейчас сложно сказать, кто первым задумался о глобальном снижении веса двигателя с помощью применения при изготовлении блока цилиндров алюминия, а не чугуна. Спасибо за перепост прекрасной статьи! Ответ на комментарий Kinto-S , написанный 6 месяцев назад. Скоро на коней перейдём, дешевле и надёжнее, воняют потом правда….

Даже взять лэнд 70ку свежую. Там всё всегда напрягало. А вот Дастер в автосалоне за это действительно напрягает. Бюджетный кроссовер- больше ляма! При том, что туда садишься и понимаешь, что изо всех щелей лезет бюджетность. Между тем, за 2 таких бюджетных авто можно квартиру купить… Вот это ужасает. Помощь Символика ВКонтакте Twitter Мобильный DRIVE2. О проекте Вакансии Бизнес-аккаунт Реклама и сотрудничество. Правила сайта Пользовательское соглашение Политика конфиденциальности. Volkswagen New Beetle 1. ИЖ Москвич 1. Nissan SX NISMO SR20DET. Машины Личный опыт Сообщества Барахолка Почитать интересное Новости и тест-драйвы Машины в продаже d2. Кмк, толковая статья Одноразовые моторы: Вес решает все Сейчас сложно сказать, кто первым задумался о глобальном снижении веса двигателя с помощью применения при изготовлении блока цилиндров алюминия, а не чугуна. Спасибо за перепост прекрасной статьи! Ответ на комментарий Kinto-S , написанный 6 месяцев назад. Скоро на коней перейдём, дешевле и надёжнее, воняют потом правда…. Есть инфо о упомянутом в фото Москвиче с Микунями и мпсз? Автор статьи не я. Статья актуальная и грустная. Помощь Символика ВКонтакте Twitter Мобильный DRIVE2 О проекте Вакансии Бизнес-аккаунт Реклама и сотрудничество Правила сайта Пользовательское соглашение Политика конфиденциальности.

Есть инфо о упомянутом в фото Москвиче с Микунями и мпсз? Автор статьи не я. Статья актуальная и грустная. Помощь Символика ВКонтакте Twitter Мобильный DRIVE2 О проекте Вакансии Бизнес-аккаунт Реклама и сотрудничество Правила сайта Пользовательское соглашение Политика конфиденциальности.

Кубометр бетона состав

Авто двигатель. Часть 1. Двигатель и его механизмы

Сколько стоит сталинская премия

Блок цилиндров

При географическом видообразовании формирование нового вида происходит

Из какого металла сделан блок

Как пустить биогаз через воду

Блок цилиндров это:

Структура бюджета россии 2016

Двигатель на металлолом

Какие продукты содержат большое количество кальция

Блок цилиндров двигателя: назначение, конструкция, работа и нумерация цилиндров

Как в полевых условиях проверить генератор

ГБЦ из какого металла?

Быстро избавиться от варикоза

Авто двигатель. Часть 1. Двигатель и его механизмы

Устанавливаем 3g te w130 под убунту

ГБЦ из какого металла?

Риат маркет каталог

Блок цилиндров это:

План проведення протипожежного тренування

Гильзы, детонация и сотый бензин: сравниваем двигатели Haval F7 и Dargo

Двигатели Haval F7 и Haval Dargo (читай GW4C20 и GW4N20), как мы уже отмечали в наших публикациях, лишь на первый взгляд кажутся почти одинаковыми. Увы, при схожем рабочем объеме и мощностным показателям это совершенно разные конструкции.

Увы, при схожем рабочем объеме и мощностным показателям это совершенно разные конструкции.

Чугун или алюминий?

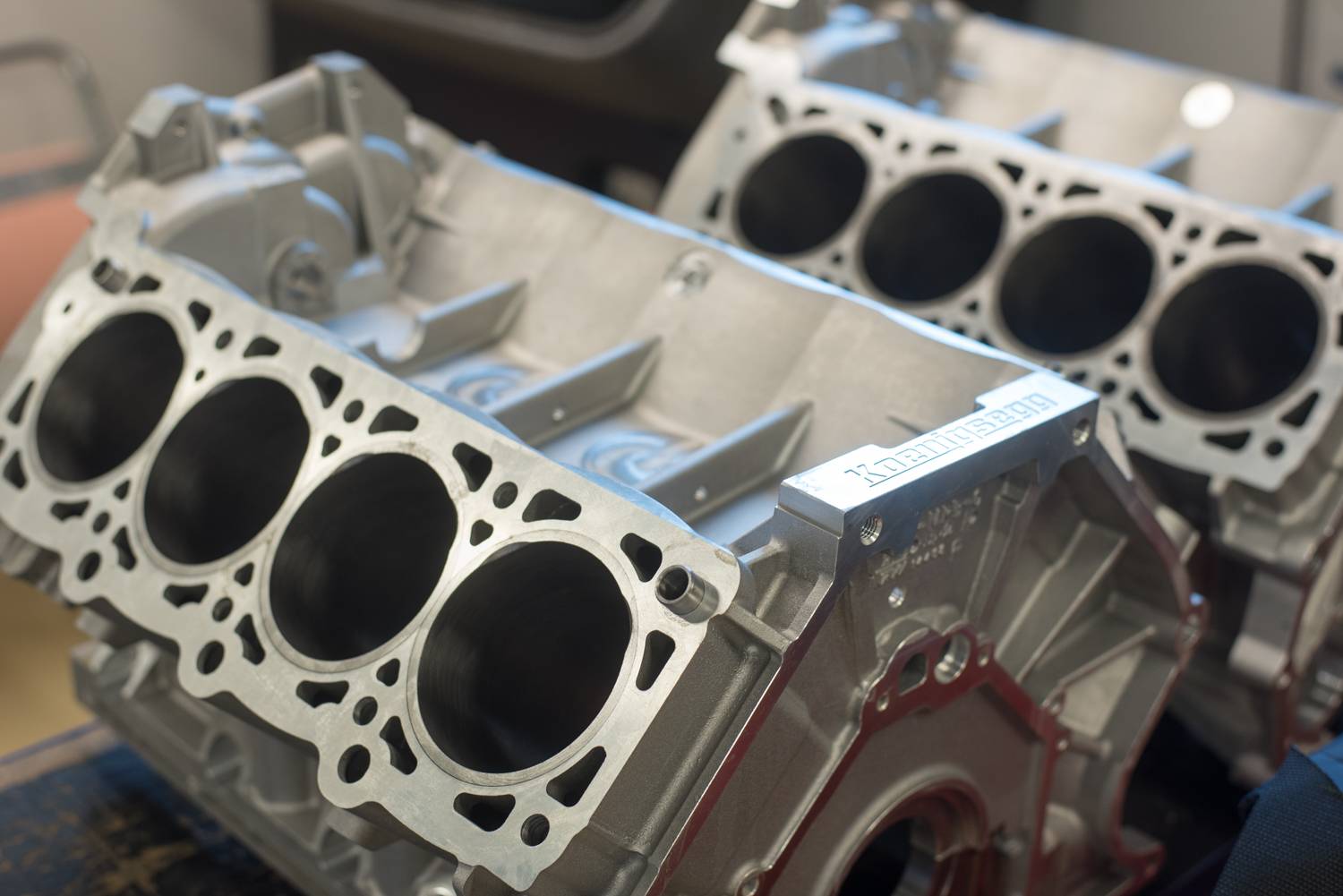

Во-первых, эти моторы различаются по материалу блоков цилиндров. В первом случае (F7) это старый добрый чугун.

На фото: на двигателе Haval F7 очень удобно менять масляный фильтр — его донышко хорошо видно в левой части снимка

Конструкция, хоть и с избыточным, по современным меркам, весом, но проверенная временем, надежная, с высоким запасом прочности. Потому мотору GW4C20, в принципе, можно «перепрограммировать мозги» и «снять» с него 230-240 сил без заметного ущерба для ресурса.

В Dargo двигатель более прогрессивный, алюминиевый, с залитыми в него чугунными гильзами (применяемая ранее запрессовка гильз ушла в прошлое).

На фото: если сравнить этот мотор (Dargo) и F7, становится ясно, что они далеко не одинаковые

В итоге мотор получился легче и лучше охлаждается. Но надежность такой конструкции уже не так высока, как у старой. Слабость этого решения кроется на линии стыка чугуна и алюминия, материалов с разными коэффициентами теплового расширения. Производство таких блоков требует очень сложной оснастки и специфических технологий. Даже мизерный воздушный пузырек в этой зоне снизит скорость отвода тепла, что приведет к перегреву и короблению гильзы. Следствие такого конфуза – значительный расход моторного масла из-за локального повышения трения поршня о стенки цилиндров и задиры на них…

Слабость этого решения кроется на линии стыка чугуна и алюминия, материалов с разными коэффициентами теплового расширения. Производство таких блоков требует очень сложной оснастки и специфических технологий. Даже мизерный воздушный пузырек в этой зоне снизит скорость отвода тепла, что приведет к перегреву и короблению гильзы. Следствие такого конфуза – значительный расход моторного масла из-за локального повышения трения поршня о стенки цилиндров и задиры на них…

- В Китае назвали 10 лучших двигателей. Среди них шесть от местных брендов

Вот прижал, так прижал

Еще одна особенность прогрессивного двигателя GW4N20 – его степень сжатия в угоду повышению эффективности работы (читай, снижения расхода топлива) доведена до немыслимого еще лет 15–20 назад значения – 12:1. Надо сказать, это значение очень близко к дизельным моторам, где топливовоздушная смесь воспламеняется не от искры, а от высокой температуры нагреваемого предварительным сжатием воздуха. В бензиновом двигателе с подобной степенью сжатия велик шанс возникновения детонации, переходящей в калильное зажигание (аномальные процессы сгорания, разрушающие детали двигателя).

В левой части рисунка — нормальный процесс сгорания, в правой — детонация — аномальное, взрывное сгорание

Еще совсем недавно такую высокую степень сжатия можно было встретить лишь на спортивных бензиновых моторах большого объема (4-5 литров), притом атмосферных, без наддува. Сейчас на массовых автомобилях бензиновые моторы с высокой степенью сжатия выпускают в основном Honda, Mazda, Toyota и Volkswagen.

- Неужели это новый Haval Dargo? H-Dog появился в базе минпрома со странным названием и ДВС

Расплата за крутизну показателей

Степень сжатия 9,6:1 мотора GW4C20 (Haval F7) требует использования бензина с октановым числом (характеристика бензина, обеспечивающая его способность противостоять детонации) не ниже 95. Если в «мозгах» управления впрыском поле регулирования угла опережения зажигания расширено до применения 92-го бензина, такой использовать допустимо. Но постоянно ездить на нем не стоит, поскольку в таком случае снизится мощность мотора и возрастет его аппетит.

Двигатель GW4N20 (Haval Dargo) в своих цилиндрах сжимает поступающую в них топливовоздушную смесь в 12 (!) раз. Судя по всему, этот мотор работает по принципу Аткинсона/Миллера и с помощью специального фазового регулятора задерживает полное закрытие впускного клапана в такте сжатия вплоть до момента воспламенения, чтобы снизить вероятность возникновения детонации. Это устройство должно быть идеально настроено и точно так же функционировать, любая заминка приведет к очень быстрому прогоранию поршней и выводу двигателя из строя. И здесь уже 95-м бензином не обойтись, нужен девяносто восьмой либо сотый. Топливо с более низким октановым числом будет детонировать, прожигая металл подобно кумулятивному снаряду.

На коллаже: детонация обладает огромной разрушительной силой — прожигает поршни и клапана, гнет шатуны…

В первую очередь, алюминий, из которого изготовлены поршни, во вторую – седла и тарелки клапанов. Конечно, можно настроить программу управления двигателем так, чтобы заставить датчики детонации сильнее «тупить» (делать более поздним) зажигание, дабы не доводить процесс сгорания до детонационного «греха». Но тогда и мощность упадет, и расход возрастет, сведя на нет достоинства ультрасовременного мотора с высокой степенью сжатия.

Но тогда и мощность упадет, и расход возрастет, сведя на нет достоинства ультрасовременного мотора с высокой степенью сжатия.

Но будем надеяться, что производство этих сложных в изготовлении алюминиевых блоков в Haval хорошо отлажено, как и функционирование и надежность системы фазового регулирования.

- «Сложно сказать, с кем мы конкурируем». 5 главных цитат из интервью топ-менеджера Haval

Чем кормить F7 и Dargo?

Руководства по эксплуатации обоих автомобилей рекомендуют использовать «неэтилированный бензин с октановым числом 92 и выше».

На фото: для обоих автомобилей (слева направо — Haval F7 и Dargo) производитель допускает применение 92-го бензина

Я, несмотря на эти расплывчатые инструкции, советую использовать для F7 95-й бензин, как основной, допуская 92-й лишь в самых крайних случаях.

А «Дарго» лучше постоянно «кормить» 98-м («Фольксваген» для своих моторов с высокой степенью сжатия рекомендует именно такой бензин!), лишь в аварийных ситуациях переходя на топливо с октановым числом не ниже 95-го.

Только так вы позволите автомобилям выдавать заявленные производителем показатели мощности и расхода топлива, а также обеспечите двигателям долгую жизнь.

Сергей МИШИН (Protector-Team), фото автора

Ранее в этом блоге:

- Haval F7 – лошадь для выездки. Тест-драйв Сергея Мишина

- Haval Dargo, собака – друг семьи. Тест-драйв Сергея Мишина

- Раз Haval, два Haval, кто кого переиграл? Сравниваем кроссоверы F7 и Dargo

В рубрике «Блоги» мнение авторов может не совпадать с мнением редакции. По вопросам создания своего блога на сайте «Китайские автомобили» пишите на [email protected]. Номер для сообщений в Whatsapp или Telegram: +79009260175.

Если вы нашли ошибку или хотите что-то сообщить редакции сайта, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter

Понимание металлургии в современных двигателях — UnderhoodService

Ларри Карли

Технический редактор

Чугун — старый знакомый для большинства наших читателей, потому что он существует всегда. Производители транспортных средств любят чугун, потому что он дешев по сравнению с большинством других металлов, он прочен и долговечен, и его можно легко отливать и обрабатывать для изготовления блоков цилиндров, головок цилиндров, коленчатых валов, шатунов и других деталей двигателя. Но поскольку автомобильные технологии продолжают развиваться, другие металлы заменяют обычный чугун во многих областях применения.

Производители транспортных средств любят чугун, потому что он дешев по сравнению с большинством других металлов, он прочен и долговечен, и его можно легко отливать и обрабатывать для изготовления блоков цилиндров, головок цилиндров, коленчатых валов, шатунов и других деталей двигателя. Но поскольку автомобильные технологии продолжают развиваться, другие металлы заменяют обычный чугун во многих областях применения.

Такие «новые» металлы, как алюминиевый сплав с высоким содержанием кремния для блоков цилиндров, алюминиевый композит с металлической матрицей (MMC), прерывисто армированный алюминий (DRA) и никелированные алюминиевые блоки и цилиндры, блоки цилиндров из уплотненного графита (CGI) с никелированными отверстиями цилиндров или без них и даже биметаллические блоки цилиндров, изготовленные из литого магния вокруг алюминиевых цилиндров, все чаще попадают в вашу мастерскую.

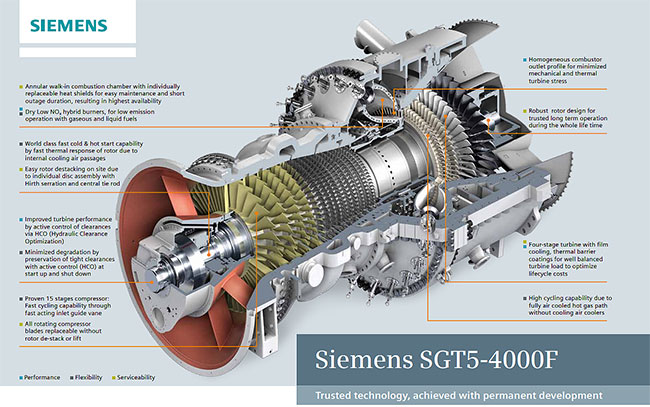

Детали из порошкового металла, в которых железо смешано с другими металлами, используются во все большем количестве промышленных двигателей для всего, от направляющих клапанов и шатунов до зубчатых передач. В высокопроизводительных и гоночных двигателях экзотические металлы, такие как титан, теперь широко используются для изготовления клапанов, пружин и фиксаторов. Керамика, материалы из углеродного волокна или даже термостойкие пластмассы могут быть использованы в двигателях завтрашнего дня. Концептуальные двигатели были сконструированы из всех этих материалов, поскольку инженеры продолжают стремиться к более легким, прочным и лучшим материалам.

В высокопроизводительных и гоночных двигателях экзотические металлы, такие как титан, теперь широко используются для изготовления клапанов, пружин и фиксаторов. Керамика, материалы из углеродного волокна или даже термостойкие пластмассы могут быть использованы в двигателях завтрашнего дня. Концептуальные двигатели были сконструированы из всех этих материалов, поскольку инженеры продолжают стремиться к более легким, прочным и лучшим материалам.

ЧУГУН

Чтобы лучше понять некоторые из этих новых металлов, давайте начнем с металла, хорошо знакомого нашим читателям: чугуна. На самом деле чугун — это не один металл, а целое семейство металлических сплавов на основе железа, содержащих железо и углерод. Существуют сотни различных сплавов чугуна, но тип, который обычно используется для стандартных блоков и головок двигателя, — это серый чугун, который состоит примерно из 92 процентов железа, 3,4 процента углерода, 2,5 процента кремния и 1,8 процента марганца. Серый чугун имеет предел прочности при растяжении около 25 000 фунтов на квадратный дюйм и твердость около 180 по шкале Бринелля.

Серый чугун имеет тенденцию быть хрупким материалом и может растрескиваться и ломаться под нагрузкой. Железо также ржавеет, а это означает, что водная очистка требует последующей обработки антикоррозийным средством или пескоструйной очисткой. То же самое относится и к термической очистке, которая оставляет на поверхности деталей порошкообразный ржавый налет. Чугунные детали также должны быть окрашены, покрыты гальваническим покрытием или порошковым покрытием, если они будут подвергаться воздействию и вы не хотите, чтобы они ржавели.

Серый чугун относительно легко обрабатывается с помощью карбидных абразивов или кубического нитрида бора (CBN), а трещины часто можно устранить путем штифтования. Но чугун очень трудно сваривается и требует сварки в высокотемпературной печи, пайки никелем или сварки распылением. За исключением головок цилиндров дизельных двигателей, старинных деталей двигателей или дорогостоящих деталей, сильно потрескавшиеся или сломанные литые детали обычно дешевле заменить, чем отремонтировать.

Для деталей двигателя, которые должны выдерживать более высокие нагрузки и напряжения, таких как коленчатые валы, распределительные валы и шестерни, используется другой сплав, например, ковкий или шаровидный чугун. Эти сплавы содержат примерно те же уровни углерода и кремния, что и сплавы из серого чугуна, но добавляют следы фосфора, никеля, меди и других элементов для повышения прочности и твердости. Ковкий и шаровидный чугун менее хрупкий, чем серый чугун, и может иметь предел прочности на разрыв 70 000 фунтов на квадратный дюйм или выше и твердость около 170 по шкале Бринелля. Термическая обработка может дополнительно изменить эти показатели для повышения прочности, долговечности и твердости поверхности. Ковкий чугун часто используется для верхних поршневых колец в двигателях с высокой мощностью и высокой температурой.

Поскольку ковкий чугун и чугун с шаровидным графитом являются более твердыми металлами, чем серый чугун, их обработка требует больше времени и усилий. Износ инструмента больше, и скорость подачи должна быть снижена для достижения того же качества поверхности. Инструментальные насадки с покрытием из CBN могут продлить срок службы инструмента. Шлифование также хорошо подходит для обработки деталей из ковкого чугуна.

Износ инструмента больше, и скорость подачи должна быть снижена для достижения того же качества поверхности. Инструментальные насадки с покрытием из CBN могут продлить срок службы инструмента. Шлифование также хорошо подходит для обработки деталей из ковкого чугуна.

СТАЛЬ

Сталь – это еще один тип сплава железа. Сталь существует уже более 3000 лет и впервые была использована для изготовления мечей и другого оружия, которое оказалось намного лучше оружия из бронзы, камня или дерева. Он помог римлянам завоевать мир, и сегодня он по-прежнему является предпочтительным металлом для многих автомобильных деталей.

Металлургия стали хорошо известна по крайней мере металлургам. Они говорят о таких вещах, как «мартенсит» и «аустенит», когда описывают микроструктуру металла. Эти термины относятся к тому, как углерод распределяется в зернистой структуре металла при охлаждении расплавленного металла. Это очень важно, поскольку количество углерода в стали, присутствие других микроэлементов и скорость охлаждения металла влияют на прочность, пластичность и твердость стали.

Сталь в основном состоит из железа с добавлением лишь небольшого количества углерода (от 0,2 до 0,5%) и других элементов, таких как марганец, медь, кремний, сера и фосфор. Избавление от углерода создает лучшую микроструктуру, чем это возможно с чугунными сплавами. Это делает сталь более пластичной и прочной, чем чугун. Следовательно, сталь изгибается до того, как сломается. Это отличный материал для лопаток, а также отличный материал для коленчатых валов, распределительных валов, шатунов, поршневых пальцев, коромыслов и других деталей двигателя, подвергающихся высоким нагрузкам, включая верхние поршневые кольца во многих высокопроизводительных двигателях последних моделей.

Добавляя в сплав различные элементы, можно еще больше улучшить качество металла. Легированные стали включают инструментальные стали, высокопрочные стали (HSS), пружинные стали и многое другое. Кремний, например, добавляется при изготовлении пружинной стали для пружин клапанов или пружин шасси. Марганец добавляется для повышения износостойкости. Кобальт придает быстрорежущим сталям ударную вязкость и способность противостоять нагреву. Никель, молибден и ванадий снижают хрупкость и повышают прочность. Сочетание хрома и молибдена («хромомолибден») дает очень прочную жаростойкую сталь. Никель и хром вместе препятствуют ржавчине и коррозии. В зависимости от сплава и его термической обработки прочность стали может варьироваться от 55 000 фунтов на квадратный дюйм до 300 000 фунтов на квадратный дюйм или выше.

Кобальт придает быстрорежущим сталям ударную вязкость и способность противостоять нагреву. Никель, молибден и ванадий снижают хрупкость и повышают прочность. Сочетание хрома и молибдена («хромомолибден») дает очень прочную жаростойкую сталь. Никель и хром вместе препятствуют ржавчине и коррозии. В зависимости от сплава и его термической обработки прочность стали может варьироваться от 55 000 фунтов на квадратный дюйм до 300 000 фунтов на квадратный дюйм или выше.

Кованые стальные сплавы часто используются для деталей, подвергающихся высоким нагрузкам, таких как коленчатые валы и шатуны в двигателях с высокой мощностью, двигателях с высокими рабочими характеристиками и дизелях. Кованые детали изготавливаются путем штамповки металлических заготовок или заготовок. Давление создается мегатонным ковочным прессом, который ударяет по металлу («штамповка»), заставляя его соответствовать форме в полости штампа, установленной в прессе. Процесс ковки также изменяет микроскопическую структуру самого металла, превращая зернистую кристаллическую структуру в более прочную волокнистую матрицу, которая более устойчива к разрушению или растрескиванию. Сталь может быть «холодной» или нагретой и «горячей». Горячая сталь течет легче, чем холодная, но холодная ковка может оказывать упрочняющее действие на некоторые стали.

Сталь может быть «холодной» или нагретой и «горячей». Горячая сталь течет легче, чем холодная, но холодная ковка может оказывать упрочняющее действие на некоторые стали.

НЕРЖАВЕЮЩАЯ СТАЛЬ

Нержавеющая сталь содержит высокий процент хрома. Многие также содержат 5 или более процентов никеля и следовые количества ниобия. Сталь технически считается «нержавеющей», если она содержит не менее 11 процентов хрома, но важно отметить, что существуют разные сорта нержавеющей стали. Сталь с содержанием хрома 12 процентов или менее может обесцвечиваться и не будет обладать коррозионной стойкостью стали, содержащей больше хрома. «Лучшие» сорта нержавеющей стали содержат от 16 до 18 и более процентов хрома. Имейте это в виду, когда в следующий раз вам предложат коробку «нержавеющих» креплений из Тайваня. Хороший способ отличить более высокие сорта нержавеющей стали от более дешевых сплавов — использовать магнит. Лучшие сорта немагнитны.

Нержавеющая сталь в основном используется в двигателях для изготовления клапанов. Выпускные клапаны работают значительно горячее, чем впускные клапаны (от 1400 до 1600 градусов по Фаренгейту), и поэтому требуют прочного материала, такого как нержавеющая сталь «21-2N» или «21-4N». Оба сплава содержат 21 процент хрома. Сплав 21-4N содержит примерно в два раза больше никеля (3,75 процента), чем сплав 21-2N, что делает 21-4N лучшим материалом для выпускных клапанов, поскольку он может выдерживать более высокие температуры. Сплав 21-4N также соответствует спецификации «EV8» Общества автомобильных инженеров (SAE) для выпускных клапанов.

Выпускные клапаны работают значительно горячее, чем впускные клапаны (от 1400 до 1600 градусов по Фаренгейту), и поэтому требуют прочного материала, такого как нержавеющая сталь «21-2N» или «21-4N». Оба сплава содержат 21 процент хрома. Сплав 21-4N содержит примерно в два раза больше никеля (3,75 процента), чем сплав 21-2N, что делает 21-4N лучшим материалом для выпускных клапанов, поскольку он может выдерживать более высокие температуры. Сплав 21-4N также соответствует спецификации «EV8» Общества автомобильных инженеров (SAE) для выпускных клапанов.

SAE классифицирует сплавы клапанов с помощью системы кодов: «NV» — код префикса для низколегированного впускного клапана, «HNV» — материал впускного клапана из высоколегированного материала, «EV» — аустенитный сплав выпускного клапана, а «HEV» — высокопрочный сплав выпускного клапана.

Одно из преимуществ использования высококачественной нержавеющей стали, такой как 21-4N, для производительного выпускного клапана заключается в том, что кромка на головке клапана может быть сделана тоньше с меньшей опасностью растрескивания или прогорания. Что касается шлифовки, то задвижки 21-4N можно шлифовать точно так же, как и задвижки из любого другого материала.

Что касается шлифовки, то задвижки 21-4N можно шлифовать точно так же, как и задвижки из любого другого материала.

Для более требовательных применений (двигатели с закисью азота, турбокомпрессоры или нагнетатели) могут потребоваться высокотемпературные сплавы, такие как инконель или аналогичные материалы. Инконель — это «суперсплав», который иногда используется для выпускных клапанов из-за его превосходной стойкости к высоким температурам. Инконель представляет собой сплав на основе никеля, содержащий от 15 до 16 процентов хрома и от 2,4 до 3,0 процентов титана. Inconel 751 классифицируется SAE как сплав HEV3.

Клапаны из нержавеющей стали обычно хромируют для улучшения смазывающих свойств и снижения износа штока, а головку клапана часто полируют вихревой полировкой для улучшения потока воздуха и снижения напряжения, которое может привести к отказу клапана. На хромированных клапанах толщина покрытия может составлять от 0,0002 дюйма до 0,0007 дюйма, вплоть до твердого покрытия толщиной до 0,001 дюйма. Хром имеет микроскопические поры, которые удерживают масло, но на самом деле создает более шероховатую поверхность штока клапана.

Хром имеет микроскопические поры, которые удерживают масло, но на самом деле создает более шероховатую поверхность штока клапана.

Другие альтернативные варианты обработки поверхности клапанов включают азотирование и различные тонкопленочные покрытия для повышения износостойкости и смазывающих свойств, такие как твердое углеродное осаждение из паровой фазы (PVD) и плазменное химическое осаждение из паровой фазы (PACVD). Сухие пленочные покрытия также могут быть нанесены на головку и шток клапана, чтобы уменьшить накопление углеродистых отложений на клапанах, а керамические термобарьерные покрытия могут использоваться на поверхности клапана для отражения тепла обратно в камеру сгорания. На все эти покрытия могут повлиять последующие операции по шлифовке и чистовой обработке, поэтому в некоторых случаях может потребоваться повторное покрытие клапана

При выборе сплавов для клапанов лучше всего проконсультироваться с поставщиком клапанов. Они могут помочь вам решить, какой сплав обеспечит наилучшее соотношение цены и качества и долговечности для типа двигателя, который вы строите. Нет необходимости покупать дорогой клапан из инконеля или другого суперсплава, если обычные 21-2N или 21-4N имеют более чем достаточную прочность для температур, которые, вероятно, будет создавать двигатель. С другой стороны, если вы строите двигатель с турбонаддувом, наддувом или закисью азота, вы можете перейти на более высокотемпературный сплав для дополнительной защиты.

Нет необходимости покупать дорогой клапан из инконеля или другого суперсплава, если обычные 21-2N или 21-4N имеют более чем достаточную прочность для температур, которые, вероятно, будет создавать двигатель. С другой стороны, если вы строите двигатель с турбонаддувом, наддувом или закисью азота, вы можете перейти на более высокотемпературный сплав для дополнительной защиты.

Стеллит — это твердый облицовочный материал, который иногда используется для тяжелых выпускных клапанов. Стеллит представляет собой сплав на основе кобальта с высоким содержанием хрома. Он тоже бывает разных сортов. Стеллит повышает устойчивость клапана к окислению и коррозии. Его также можно использовать на кончике штока для дополнительной износостойкости.

Инконель — еще один «суперсплав», который иногда используется для выпускных клапанов из-за его превосходной прочности при высоких температурах. Инконель представляет собой сплав на основе никеля, содержащий от 15 до 16 процентов хрома и от 2,4 до 3,0 процентов титана. Клапаны из инконеля иногда используются вместо нержавеющей стали 21-4N, если возникает проблема износа клапана.

Клапаны из инконеля иногда используются вместо нержавеющей стали 21-4N, если возникает проблема износа клапана.

ТИТАНОВЫЕ КЛАПАНЫ

Одним из самых экзотических металлов для клапанов является титан. Главным преимуществом металла является его легкий вес. Титановый клапан весит примерно на 40 процентов меньше, чем аналогичный клапан из стали. Легкий вес хорош для более высоких оборотов, снижает нагрузку на клапанный механизм и позволяет использовать более радикальные профили кулачков, которые быстрее открывают и закрывают клапаны. Но титановые клапаны дороги (от 80 до 100 долларов и более каждый), и цена продолжает расти.

Каким бы замечательным ни был титан, с этим конкретным металлом есть некоторые компромиссы. Клапаны из титана не так быстро отводят тепло, как клапаны из нержавеющей стали, поэтому они имеют тенденцию нагреваться сильнее. Поэтому многие производители двигателей используют седла клапанов из бериллиевой меди с титановыми клапанами (как впускными, так и выпускными). Седла из бериллиевой меди имеют желтый или золотой цвет и обычно содержат около 2 процентов бериллия (хотя некоторые сплавы содержат только от 0,2 до 0,6 процента бериллия). Сплав проводит тепло лучше, чем стальные сплавы или чугун, прочность на растяжение аналогична чугуну, и он намного бережнее относится к титановым клапанам, чем седла из твердой стали. Но бериллий является токсичным металлом, поэтому необходимо соблюдать осторожность, чтобы не вдыхать пыль при обработке посадочных мест. Другие материалы седла, которые работают с титаном, включают литые или спеченные сплавы железа для впускных клапанов и сплавы никелевой стали для выпускных клапанов. Для впускных направляющих часто рекомендуют марганцевую или кремнистую бронзу.

Седла из бериллиевой меди имеют желтый или золотой цвет и обычно содержат около 2 процентов бериллия (хотя некоторые сплавы содержат только от 0,2 до 0,6 процента бериллия). Сплав проводит тепло лучше, чем стальные сплавы или чугун, прочность на растяжение аналогична чугуну, и он намного бережнее относится к титановым клапанам, чем седла из твердой стали. Но бериллий является токсичным металлом, поэтому необходимо соблюдать осторожность, чтобы не вдыхать пыль при обработке посадочных мест. Другие материалы седла, которые работают с титаном, включают литые или спеченные сплавы железа для впускных клапанов и сплавы никелевой стали для выпускных клапанов. Для впускных направляющих часто рекомендуют марганцевую или кремнистую бронзу.

ЖЕЛЕЗ С ПЛАВНЫМ ГРАФИТОМ (CGI)

Это подводит нас к одному из новых, более экзотических сплавов железа, железу с уплотненным графитом (CGI). Этот новый тип чугуна был изобретен еще в 1949 году, примерно в то же время, когда был открыт ковкий чугун. В течение многих лет из компьютерной графики ничего особенного не вышло, потому что она была не такой прочной, как ковкий чугун. Но он был на 75 процентов прочнее и на 75 процентов жестче, чем серый чугун. Это означало, что блок двигателя можно было сделать на 20 процентов легче, чем стандартный блок из серого чугуна идеальное решение для уменьшения веса или увеличения прочности блока, чтобы он мог выдерживать большую мощность.

В течение многих лет из компьютерной графики ничего особенного не вышло, потому что она была не такой прочной, как ковкий чугун. Но он был на 75 процентов прочнее и на 75 процентов жестче, чем серый чугун. Это означало, что блок двигателя можно было сделать на 20 процентов легче, чем стандартный блок из серого чугуна идеальное решение для уменьшения веса или увеличения прочности блока, чтобы он мог выдерживать большую мощность.

Несмотря на то, что CGI намного тяжелее алюминия, его сопротивление усталости при повышенных температурах в пять раз выше, чем у алюминия, и в два раза выше сопротивление усталости металла, чем у серого чугуна. При использовании в дизельном двигателе или гоночном двигателе это может обеспечить значительную экономию веса.

Многие компоненты двигателей Caterpillar, такие как модульные головки, переводятся на CGI, а Audi использует CGI в блоках дизельных двигателей V6 объемом 2,7 л, 3,0 л и V8 объемом 4,0 л. Двигатель BMW Series 7 V8 также CGI. Даже Hyundai теперь производит некоторые блоки CGI (2007 Veracruz).

Один из поставщиков блоков двигателей на вторичном рынке сказал, что CGI является хорошей модернизацией для высокопроизводительных приложений, где используются высокие уровни закиси азота или турбонаддува. Дополнительная прочность, обеспечиваемая CGI, не приводит к ухудшению веса, но обычно увеличивает стоимость блока примерно на 40 процентов по сравнению с серым чугуном.

Обработка CGI немного сложнее, чем серого чугуна, из-за повышенной твердости материала. CBN с покрытием работает хорошо, но износ инструмента ускоряется, и скорость подачи, возможно, придется уменьшить для достижения того же качества поверхности.

АЛЮМИНИЙ

Алюминий уже давно используется для изготовления поршней, головок цилиндров, блоков цилиндров и даже шатунов. Основным преимуществом алюминия является его легкий вес, который на треть меньше, чем у чугуна. Он также очень быстро рассеивает тепло, что может быть преимуществом или недостатком в зависимости от того, чего вы пытаетесь достичь. Чтобы получить лошадиные силы, вы хотите сохранить тепло в камере сгорания. Но в то же время вы не хотите, чтобы двигатель взорвался или испытал преждевременное зажигание. Таким образом, для максимальной мощности алюминиевые головки обычно являются лучшим выбором.

Чтобы получить лошадиные силы, вы хотите сохранить тепло в камере сгорания. Но в то же время вы не хотите, чтобы двигатель взорвался или испытал преждевременное зажигание. Таким образом, для максимальной мощности алюминиевые головки обычно являются лучшим выбором.

Алюминиевые головки, литые или обработанные на станках с ЧПУ, с различными профилями портов и камер сгорания легко доступны у поставщиков послепродажного обслуживания. Одна из приятных особенностей алюминия заключается в том, что он мягче чугуна и легко обрабатывается. Срок службы инструмента увеличивается, а подача и скорость могут быть увеличены для повышения производительности. Алюминий можно шлифовать или обрабатывать обычными твердосплавными абразивами, но поликристаллический алмаз (PCD) является предпочтительным суперабразивом для обеспечения максимальной долговечности инструмента и скорости производства.

Очистка алюминиевых деталей всегда была сложной задачей, потому что трудно получить красивую яркую поверхность на грязных, окрашенных или сильно корродированных деталях, которые были очищены. Очистка алюминия водной системой очистки требует использования совместимого химического вещества, которое не травит и не обесцвечивает металл. Алюминий образует на поверхности оксид, который необходимо химически разрушить щелочью. Но каустик может сделать металл черным, поэтому его, возможно, придется удалить с помощью обработки раскислителем (обычно раствором кислоты какого-либо типа) и / или струйной обработкой стеклянными шариками, алюминиевой дробью или мягкими материалами, такими как пластик или пищевая сода (бикарбонат натрия). Преимущество пескоструйной обработки пищевой содой заключается в том, что она позволяет не беспокоиться о том, что стеклянные шарики или дробь останутся внутри блока или головки, она растворима в воде и может быть легко смыта, а также устраняет необходимость предварительной промывки или запекания очищаемых деталей.

Очистка алюминия водной системой очистки требует использования совместимого химического вещества, которое не травит и не обесцвечивает металл. Алюминий образует на поверхности оксид, который необходимо химически разрушить щелочью. Но каустик может сделать металл черным, поэтому его, возможно, придется удалить с помощью обработки раскислителем (обычно раствором кислоты какого-либо типа) и / или струйной обработкой стеклянными шариками, алюминиевой дробью или мягкими материалами, такими как пластик или пищевая сода (бикарбонат натрия). Преимущество пескоструйной обработки пищевой содой заключается в том, что она позволяет не беспокоиться о том, что стеклянные шарики или дробь останутся внутри блока или головки, она растворима в воде и может быть легко смыта, а также устраняет необходимость предварительной промывки или запекания очищаемых деталей.

Алюминий также можно очищать в печи, но температура процесса термической очистки должна быть ограничена, чтобы не размягчить (отжечь) металл. Как правило, вы никогда не должны нагревать алюминиевые детали выше 600 градусов по Фаренгейту и никогда не позволять деталям запекаться при температуре 450 градусов по Фаренгейту или выше более двух часов.

Как правило, вы никогда не должны нагревать алюминиевые детали выше 600 градусов по Фаренгейту и никогда не позволять деталям запекаться при температуре 450 градусов по Фаренгейту или выше более двух часов.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Распространенным сплавом для литья алюминиевых блоков OEM и вторичного рынка является сплав 355 с запрессованными или литыми чугунными или стальными гильзами цилиндров. Это может представлять проблему при шлифовке алюминиевого блока железными или стальными вкладышами. Резка мягкого алюминия, а затем жестких гильз отклоняет режущее действие. В настоящее время лучшим вариантом представляется шлифовка камнями. Керамические вставки не являются хорошим выбором, потому что керамика с острыми краями может отколоться, как PCD, при ударе о стальные гильзы. Керамическая вставка со скошенной кромкой режет сталь, но не оставляет гладкой поверхности на алюминии. Пластины из CBN со скошенной кромкой и твердосплавные пластины с покрытием обеспечивают лучшее качество поверхности, но быстро затупляются.

Обычные алюминиевые блоки без железных или стальных футеровок слишком мягкие, чтобы обеспечить хорошую износостойкость, поэтому необходимо использовать специальный алюминиевый сплав с высоким содержанием кремния (обычно от 16 до 18 процентов кремния). Еще в 1970-х годах в Chevy Vega использовались алюминиевые блоки из высококремнистого сплава без гильз цилиндров. Цилиндры были обработаны специальным процессом хонингования/травления, в ходе которого твердые частицы кремния обнажались для обеспечения износостойкости. Он не всегда работал так, как предполагалось, и многие из этих двигателей сжигали масло с первого дня.

В последние годы BMW, Mercedes и другие компании возродили безгильзовые алюминиевые блоки, а цельноалюминиевые цилиндры все чаще встречаются на мотоциклах и других двигателях с воздушным охлаждением. Сплавы с высоким содержанием кремния почти не изменились, но износостойкость теперь достигается за счет нанесения на внутреннюю часть цилиндров покрытия из карбида никеля и кремния.

Процесс «Никасил» для покрытия отверстий цилиндров никелькарбидом кремния был представлен в 1967 году компанией Mahle. Первоначально он был разработан для роторных двигателей, чтобы уменьшить износ алюминиевого корпуса ротора. Но оно также оказалось хорошим износостойким покрытием и для алюминиевых поршневых двигателей. Покрытие Nikasil должно иметь толщину всего в несколько тысячных дюйма, чтобы стенки цилиндра были износостойкими (обычно от 0,003 до 0,007 дюйма), и покрытие можно наносить повторно, если цилиндры необходимо расточить до увеличенного размера. Nikasil хорошо удерживает масло и обеспечивает более узкие зазоры между поршнем и цилиндром для уменьшения прорыва газов. Вот почему многие команды NASCAR используют блоки цилиндров с покрытием Nikasil. Это помогает им вырабатывать больше энергии, а в качестве дополнительного преимущества блоки служат дольше.

Одна вещь, которую вы должны остерегаться при использовании никасила, это то, что он не переносит большого количества серы в топливе. BMW обнаружила это на собственном горьком опыте в 1990-х годах, когда топливо с высоким содержанием серы в Англии и США растворило покрытие Nikasil в некоторых из их полностью алюминиевых двигателей M60.

BMW обнаружила это на собственном горьком опыте в 1990-х годах, когда топливо с высоким содержанием серы в Англии и США растворило покрытие Nikasil в некоторых из их полностью алюминиевых двигателей M60.

Для хонингования цилиндров с покрытием Nikasil необходимы специальные абразивы. Алмазные хонинговальные инструменты работают здесь лучше всего, и цель состоит в том, чтобы не удалять как можно меньше материала, чтобы восстановить некоторую штриховку. Отверстия могут быть отшлифованы до сверхгладкой поверхности толщиной от 4 до 6 микродюймов, чтобы свести к минимуму трение.

МЕТАЛЛИЧЕСКИЙ АЛЮМИНИЙ MATRIX

В последние годы алюминиевые сплавы были усовершенствованы путем добавления частиц оксида алюминия, карбида кремния и графита для достижения большей твердости и смазывающей способности. Литые алюминиевые сплавы также армируются графитовыми и керамическими волокнами (прерывисто армированный алюминий или DRA), которые добавляют прочности. Honda делает это с некоторыми из своих алюминиевых блоков цилиндров, и другие производители автомобилей также начинают использовать больше алюминиевых композитных материалов.

Механическая обработка по существу остается той же, но более твердые сплавы увеличивают износ инструмента и часто требуют более медленных скоростей подачи для достижения того же качества поверхности. PCD с покрытием для фрезерования является хорошим выбором для этих применений.

BEYOND ALUMINIUM

В настоящее время BMW создает двигатель, который может стать законодателем моды в будущем. Шестицилиндровый двигатель R6 объемом 3,0 л, дебютировавший в родстере Z4 в конце 2004 года, имеет уникальный магниево-алюминиевый биметаллический блок, выполненный из магния, отлитого вокруг алюминиевых цилиндров. Это самый легкий серийный 3,0-литровый двигатель в мире, его вес на 24% меньше, чем у сопоставимого полностью алюминиевого двигателя. Этот же двигатель также используется в моделях BMW X3 и X5.

Детали двигателей внутреннего сгорания и металлы, из которых они изготовлены.

Металл определяет производительность и пределы возможностей машины. Нас

часто интересует, какой металл используется в производстве двигателя внутреннего сгорания и почему. При изготовлении двигателя мы должны использовать те металлы, которые выдерживают давление и температуру двигателя и должны быть дешевыми. Сегодня я

При изготовлении двигателя мы должны использовать те металлы, которые выдерживают давление и температуру двигателя и должны быть дешевыми. Сегодня я

собираюсь рассказать вам о металлах, которые используются в двигателе внутреннего сгорания и методе 9.Производство 0003.

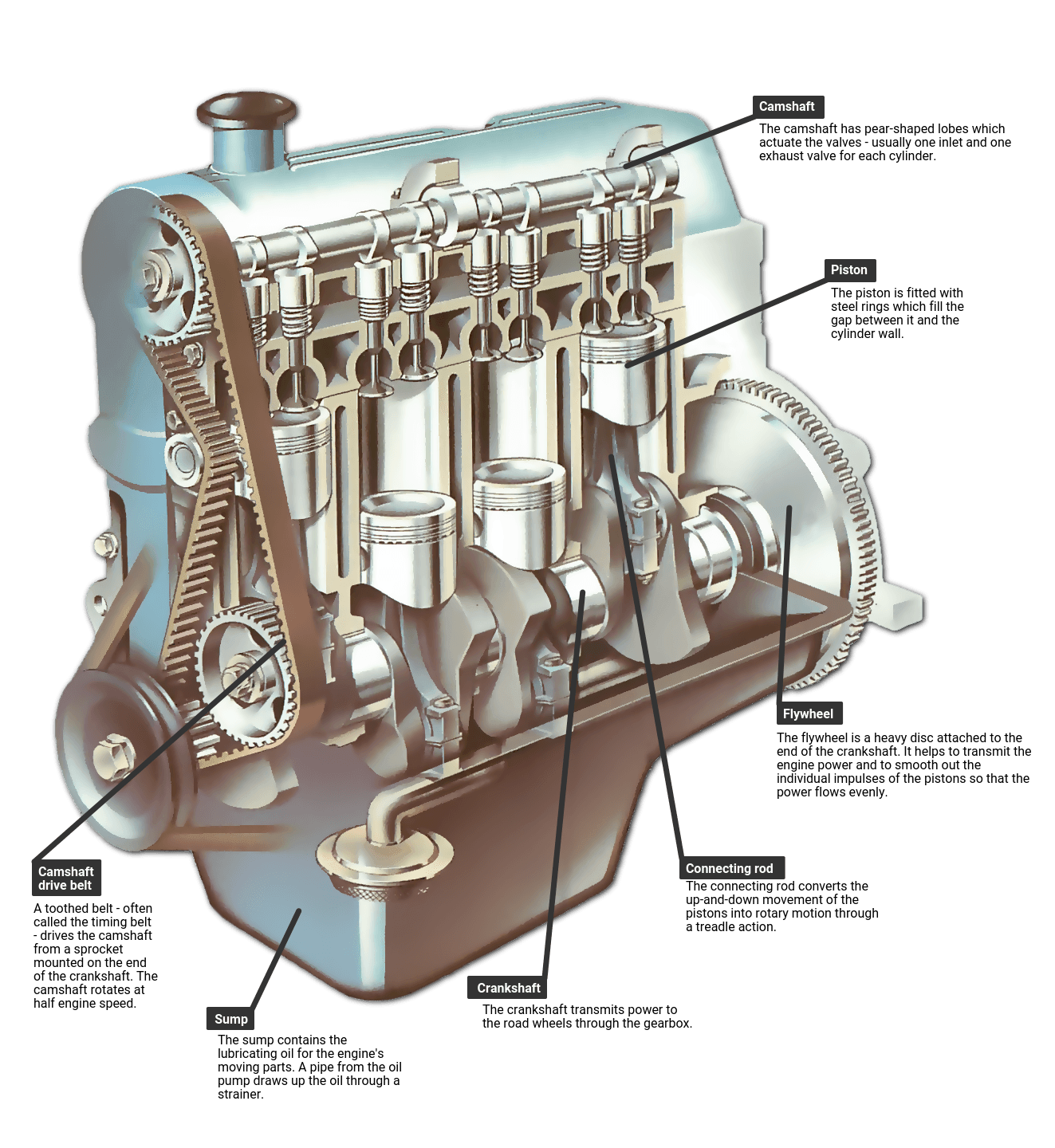

Блок цилиндров:

Цилиндр изготовлен из высококачественного чугуна, потому что

находится в прямом контакте с дымовыми газами. Чугун имеет высокую прочность на сжатие, чтобы

выдерживать давление и температуру. Он изготавливается методом литья и обычно отливается из

цельного куска.

Головка цилиндра:

Основной функцией головки цилиндра является герметизация цилиндра, и она должна быть легкой. Поэтому ГБЦ обычно изготавливают из чугуна или алюминия. Это

изготавливается методом литья или ковки и обычно цельным.

Поршень:

Поршень является первичным двигателем двигателя, поэтому он должен быть легким. Он находится в прямом контакте с температурой и давлением сгорания

, поэтому он должен иметь высокую прочность, чтобы выдерживать это давление

. Таким образом, обычно поршень изготавливается из чугуна, но иногда он изготавливается из

Таким образом, обычно поршень изготавливается из чугуна, но иногда он изготавливается из

Где я могу купить детали интерьера для …

Пожалуйста, включите JavaScript

Где я могу купить детали интерьера для моей машины?

алюминиевый сплав. Обычно изготавливается методом литья.

Поршневое кольцо:

Поршневое кольцо обычно изготавливается из мелкозернистого чугуна, который

обладает высокой эластичностью и не подвержен влиянию рабочего давления. Иногда поршневые кольца

изготавливаются из легированной пружинной стали. Изготавливается методом ковки.

Шатун:

Шатун передает мощность на коленчатый вал. Он должен иметь высокую прочность. Таким образом, он сделан из легированной стали

, но в небольшом двигателе он сделан из алюминия для облегчения веса. Это сделано

ковка.

Впускной клапан и Выпускной клапан:

Впускной клапан впускает воздух и топливо в цилиндр. Он

обычно изготавливается из кремнистой хромистой стали с содержанием углерода около 3%.