Содержание

Поршни современных двигателей / Ремонт двигателей

Не будет преувеличением сказать, что поршень — наиболее ответственная и специфичная деталь в современном двигателе. Он должен быть легким и прочным, способным выдерживать значительные механические нагрузки и тепловые удары, а кроме того, обладать высокой износостойкостью рабочих поверхностей, низким трением при минимально возможном зазоре в цилиндре.

Последнее требование особенно важно для хорошей герметичности, возможности избежать прорыва газов из камеры сгорания в картер и поступления масла в обратном направлении. Иными словами — для минимального расхода масла с одновременным отсутствием шума (стука) поршня о стенки.

И это только часть проблем, которые приходится решать при конструировании и производстве поршней для конкретных двигателей. В целом получается, что поршень как бы концентрирует технические новшества, заложенные в конструкцию мотора. Тут можно перефразировать известное выражение древних: «Покажи мне только поршень, и я скажу, что это за двигатель».

Словом, разработка и изготовление современных поршней — задача особая. На Западе их производством давно занимаются не изготовители автомобилей, а специализированные фирмы. У них накоплен необходимый опыт и создана соответствующая техническая база, без чего невозможно получить надежный результат. В мире существует несколько фирм такого рода, но наибольшую известность по праву получила немецкая марка «Мале» (Mahle).

Фирма Mahle существует с 1920 года. Название она получила по фамилии своих основателей — братьев Мале. Затем последовали десятилетия непрерывного совершенствования, развития и роста. Сегодня Mahle — это целая группа специализированных компаний, которая так и именуется — Mahle Group. Так, производством поршней, цилиндров и блоков цилиндров занимается концерн Mahle GmbH, привлекший дочерние и долевые фирмы США, Мексики, Бразилии, Испании, Франции и Южной Кореи. Туда же входят известные фирмы Mondial Piston (Испания) и Konig KG GmbH (Австрия). Помимо этого, в группу Mahle входят компании, производящие детали двигателей, включая поршневые пальцы, клапаны и др. , а также фильтры (в том числе известная фирма Knecht).

, а также фильтры (в том числе известная фирма Knecht).

Фирма Mahle приобрела свою мировую известность в основном успехами в разработке и производстве поршней для двигателей всех типов — от маленьких мотоциклетных до мощных, в десятки тысяч киловатт, судовых дизелей. Особенности конструкции и технологии изготовления поршней, выпускавшихся фирмой Mahle, — это этапы развития не только самой фирмы, но и всего мирового моторостроения. Они интересны для всех любителей техники, но особенно для тех, кто так или иначе связан с ремонтом автомобильных двигателей.

Известно, что поршни автомобильных двигателей изготавливаются из легких алюминиевых сплавов. Однако не все знают, что именно Mahle первой в Европе освоила серийное производство поршней из сплава алюминия с кремнием (1926 г.). При этом специальные поршневые сплавы «Mahle 124» с 11-13% кремния (1933 г.) и «Mahle 138» с 17-19% кремния (1937 г.) стали классическими для производителей поршней и сегодня применяются не менее широко.

В 1935 году Mahle впервые начала выпуск поршней со специальным профилем наружной поверхности: вместо цилиндрической формы поршень приобрел овальную и бочкообразную. Такая конфигурация оптимальна, поскольку в реальных условиях овальный и бочкообразный поршень, нагреваясь неравномерно (температура днища, омываемого горячими газами, существенно больше температуры юбки, охлаждаемой при контакте со стенками цилиндра), принимает форму, близкую к цилиндрической. В то же время небольшое заужение нижней части юбки создает гидродинамический эффект (своего рода подъемную силу) при движении поршня вниз — он как бы всплывает на масляной пленке. Найденные формы позволили уменьшить зазор в цилиндре без опасности заклинивания, снизить шум двигателя и повысить долговечность цилиндропоршневой группы. Они сохранились и у поршней самых современных двигателей. Правда, у них вдобавок появился еще и микрорельеф (микроканавки на наружной поверхности глубиной порядка 5 мкм), создающий дополнительную подъемную силу при движении в цилиндре.

С 1926 года Mahle для компенсации теплового расширения поршней использует биметаллический эффект: стальные терморегулирующие вставки внутри поршня при нагревании препятствуют температурному расширению, позволяя держать малый зазор между поршнем и цилиндром. Эту же задачу решают и пазы в верхней части юбки поршня (в канавке маслосъемного кольца или под ней), которые препятствуют распространению тепла от верхней части поршня, нагретой горячими газами, в юбку. Из-за этого температура стенок юбки уменьшается, что также препятствует тепловому расширению поршня. Описанная комбинированная конструкция — со вставками и пазами — получила название Autothermik и успешно применялась фирмой Mahle с 1930 года для поршней многих автомобильных двигателей.

Схема только с пазами (без стальных вставок) хотя и позволяет несколько уменьшить массу поршня, но заметно уступает схеме Autothermik по тепловому расширению. В настоящее время она применяется редко, в основном на двигателях малого рабочего объема.

С ростом мощности и соответственно нагрузок на поршень от пазов на юбке вообще пришлось отказаться, поскольку они ощутимо ослабляют деталь. Поэтому с 1955 года как на бензиновых, так и на дизельных двигателях широко используется конструкция со стальными вставками без пазов, получившая название Autothermatik. Кстати, поршни такого типа имеют все вазовские двигатели.

Дальнейшее развитие порш-ней — конструкция Duotherm, применяемая в основном на бензиновых двигателях с 1970 года. Здесь «управление» тепловым расширением юбки осуществляется как с помощью биметаллического эффекта, так и расширением верхней части поршня. Вследствие этого схема Duotherm по тепловому расширению лучше предыдущих схем, но несколько уступает по прочности схеме Autothermatik.

В последние годы поршни без стальных вставок и пазов (с «жесткой» юбкой) снова оказались в центре внимания. Автомобильные двигатели последнего поколения, многие из которых имеют алюминиевый блок цилиндров, потребовали облегчения поршней без ухудшения их тепловых, прочностных и других эксплуатационных характеристик. Это оказалось возможным, если перейти на материалы с повышенным содержанием кремния (включая сплав «Mahle 244» с 23-26% кремния). Одновременно были разработаны более эффективные методы получения заготовок поршней, в частности вместо литья под давлением — штамповкой (ковкой) и «жидкой» штамповкой. В результате поршни двигателей последних моделей имеют достаточно простую форму, низкую массу, высокую прочность и износостойкость, обеспечивая при этом минимальный шум двигателя.

Это оказалось возможным, если перейти на материалы с повышенным содержанием кремния (включая сплав «Mahle 244» с 23-26% кремния). Одновременно были разработаны более эффективные методы получения заготовок поршней, в частности вместо литья под давлением — штамповкой (ковкой) и «жидкой» штамповкой. В результате поршни двигателей последних моделей имеют достаточно простую форму, низкую массу, высокую прочность и износостойкость, обеспечивая при этом минимальный шум двигателя.

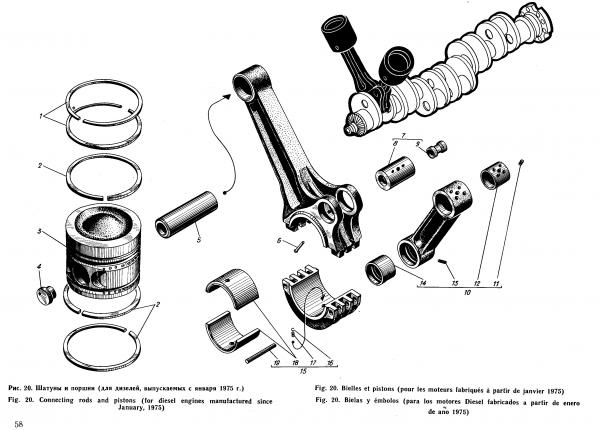

Особо следует остановиться на конструкции поршней для дизельных двигателей. Как известно, дизель характеризуется очень высокой степенью сжатия (до 22-24 против 9-10 у бензинового двигателя) и соответственно большими силовыми и тепловыми нагрузками на детали, включая поршень. Его совершенствование опять-таки хорошо иллюстрируется цепочкой разработок фирмы Mahle.

Еще в 1931 году Mahle впервые применила чугунную вставку канавки для верхнего кольца, что позволило заметно увеличить ресурс дизельного двигателя. Эта конструкция с успехом применяется и по сей день, хотя с 1974 года (а особенно в последнее время) для упрочнения верхней канавки все чаще применяют износостойкие покрытия.

Эта конструкция с успехом применяется и по сей день, хотя с 1974 года (а особенно в последнее время) для упрочнения верхней канавки все чаще применяют износостойкие покрытия.

Обычно такое покрытие имеет толщину 40 — 120 мкм и делается по всему днищу поршня с «заходом» в канавку верхнего кольца, одновременно защищая края днища поршня от перегрева. Покрытие представляет собой так называемое твердое анодирование, то есть термохимическое преобразование верхнего слоя алюминиевого сплава в твердую керамику (окись алюминия Al2O3). Кстати, подобное покрытие, но меньшей толщины (обычно 10 — 15 мкм), используют и на поршнях высокофорсированных бензиновых двигателей с наддувом. Здесь помимо уменьшения износа верхней канавки ставится цель защиты днища поршня от разрушения детонацией.

В поршнях современных дизелей с наддувом нередко применяют так называемое внутреннее охлаждение, которое уменьшает температуру днища на 30-80°С. Оно состоит в подаче масла из системы смазки через форсунку во внутреннюю кольцевую полость поршня, расположенную около пояса поршневых колец. Очевидно, что изготовление поршня с подобным кольцевым отверстием требует специальной технологии.

Очевидно, что изготовление поршня с подобным кольцевым отверстием требует специальной технологии.

Кроме этих особенностей, в последних конструкциях автомобильных дизелей с непосредственным впрыском топлива в цилиндр, отличающихся очень высокой нагрузкой на поршень, появилась и другая особенность. В бобышках поршня здесь устанавливают бронзовые втулки в отверстия для поршневого пальца, а сам палец делают волнистым с плавным уменьшением диаметра на 10-40 мкм вблизи краев отверстий поршня и шатуна. Такие решения обеспечивают долговечность соединения поршня с пальцем там, где традиционные конструкции и материалы уже не работают.

Среди достижений фирмы, касающихся дизелей, нельзя не отметить поршни с армированием керамическими волокнами типа Liquostatik, а также поршни типа Ferrotherm, состоящие из двух частей — уплотняющей и направляющей. На подходе и другие новинки.

Большинство поршней традиционно покрывается тонким (порядка 5 мкм) слоем свинца, олова или цинка. Покрытие препятствует задиру юбки на нерасчетных режимах, например при запуске и прогреве, когда условия смазки ухудшены. В последние годы на юбку поршней стали наносить покрытие типа Grafal, которое представляет собой графит со специальным наполнителем, обеспечивающим прочное сцепление со стенкой юбки. Покрытие имеет толщину 15-30 мкм и существенно влияет на износостойкость поршня.

В последние годы на юбку поршней стали наносить покрытие типа Grafal, которое представляет собой графит со специальным наполнителем, обеспечивающим прочное сцепление со стенкой юбки. Покрытие имеет толщину 15-30 мкм и существенно влияет на износостойкость поршня.

Для V-образных двигателей с алюминиевыми блоками цилиндров и их поршней фирма разработала специальные технологии и материалы. Так, поршни имеют покрытие типа Ferrostan (1975 г.), представляющее собой слой железа толщиной 12-20 мкм, покрытый сверху тонким (1-2 мкм) слоем олова. Блок цилиндров отливают по специальной технологии Silumal из алюминиевого сплава «Mahle 147» (17% кремния, 4% меди) с осаждением повышенного количества кремния вблизи цилиндров. После обработки поверхность цилиндров травят соляной кислотой, при этом алюминий «уходит» с поверхности и там остается чистый кремний. Таким образом, пара материалов в двигателях с такими блоками цилиндров как бы обратна привычной: «железный» поршень работает в «алюминиевом» цилиндре. Этим достигается исключительная износостойкость пары (в комплекте с хромированными поршневыми кольцами), а также низкий уровень шума из-за очень малого зазора в цилиндре (порядка 0,01 мм). Такие блоки теперь применяют самые именитые фирмы (V8 — «Мерседес», «Ауди», «Порше»; V12 — «Мерседес» и БМВ).

Этим достигается исключительная износостойкость пары (в комплекте с хромированными поршневыми кольцами), а также низкий уровень шума из-за очень малого зазора в цилиндре (порядка 0,01 мм). Такие блоки теперь применяют самые именитые фирмы (V8 — «Мерседес», «Ауди», «Порше»; V12 — «Мерседес» и БМВ).

Следует упомянуть также успехи Mahle в создании специальных износостойких покрытий цилиндров, в частности Chromal (1951) и Nikasil (1967). Chromal — это хромовое покрытие толщиной 0,06-0,08 мм, осаждаемое электрохимическим способом на алюминиевый цилиндр. Nikasil состоит из никеля с включением мелких (размером около 3 мкм) частиц карбида кремния; такое покрытие имеет наивысшую износостойкость. Это определило использование алюминиевых гильз цилиндров с покрытием Nikasil для двигателей гоночных автомобилей.

Здесь уместно заметить, что Mahle — основной производитель поршней и гильз цилиндров для автомобилей «Формулы 1» (F1). Подавляющее большинство команд, включая Феррари, Вильямс — Рено, Бенеттон-Рено, МакЛарен — Мерседес и другие, использует именно эти комплектующие. Поршень двигателя F1 должен оставаться работоспособным при частоте вращения до 17000 мин-1, поэтому он отличается предельно низкой массой и малой высотой, изготавливается «жидкой» штамповкой и имеет, как правило, внутреннее охлаждение, причем на последних модификациях используют только два поршневых кольца.

Поршень двигателя F1 должен оставаться работоспособным при частоте вращения до 17000 мин-1, поэтому он отличается предельно низкой массой и малой высотой, изготавливается «жидкой» штамповкой и имеет, как правило, внутреннее охлаждение, причем на последних модификациях используют только два поршневых кольца.

Сегодня фирма Mahle выпускает поршневые группы (комплекты «поршень — поршневые кольца — поршневой палец») для подавляющего большинства моделей и модификаций автомобилей европейского производства. Перечень марок впечатляет: «Мерседес», БМВ, «Фольксваген», «Ауди», «Опель», «Рено», «Пежо», «Ситроен», «Фиат» и многие другие. Эта продукция Mahle идет как для конвейерной сборки, так и в запасные части. Достаточно велика номенклатура поршней и для двигателей японских машин. Не забыты российские потребители: фирмой Mahle освоены и уже продаются на нашем рынке поршневые группы и кольца для двигателей ВАЗ и ГАЗ.

Несмотря на огромную массу выпускаемых деталей (в последние годы к ним прибавились поршневые кольца и подшипники коленчатых валов), фирма выполняет и индивидуальные заказы. Например, здесь могут изготовить поршни для новых двигателей в единичных количествах. Имея серьезную исследовательскую, конструкторскую и производственную базу, Mahle может спроектировать и сделать поршень для любого двигателя, удовлетворяющий всем необходимым требованиям, будь то низкий расход топлива и масла, малый выброс токсичных веществ с выхлопными газами, невысокий шум, максимально возможные мощность и долговечность двигателя. При этом будут выбраны оптимальные сочетания материала, конструкции, геометрии и покрытий поршня, необходимые для выполнения поставленных условий.

Например, здесь могут изготовить поршни для новых двигателей в единичных количествах. Имея серьезную исследовательскую, конструкторскую и производственную базу, Mahle может спроектировать и сделать поршень для любого двигателя, удовлетворяющий всем необходимым требованиям, будь то низкий расход топлива и масла, малый выброс токсичных веществ с выхлопными газами, невысокий шум, максимально возможные мощность и долговечность двигателя. При этом будут выбраны оптимальные сочетания материала, конструкции, геометрии и покрытий поршня, необходимые для выполнения поставленных условий.

Интересно, что у фирмы можно заказать и любые поршни, которые когда-либо изготавливались фирмой Mahle: со времени ее основания сохраняются все формы для отливки.

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

Гидравлический поршень и другие элементы гидроцилиндра

В гидравлических системах мобильных машин и промышленного оборудования широко применяются гидроцилиндры – в качестве источника привода или исполнительных механизмов.

Существуют поршневые, плунжерные, телескопические и другие цилиндры, имеющие свои конструктивные особенности. Первые – самые распространенные, они просты и удобны, эффективны в самых различных сферах эксплуатации.

Неотъемлемой частью поршневого гидроцилиндра является та деталь, по которой он получил свое название – гидравлический поршень.

Под воздействием рабочей жидкости, поступающей в полость цилиндра, он совершает направленное возвратно-поступательное движение с определенной скоростью, которая зависит, в основном, от скорости нагнетания жидкости. В результате перемещения поршня гидравлическая энергия преобразовывается в механическую – достигается основная цель работы гидроцилиндра.

Поршень является основным рабочим звеном гидроцилиндра. В качестве передатчика усилия поршня выступает шток, соединенный с ним посредством пальца.

Ход поршня ограничивается крышками цилиндра, в которых имеются отверстия для подвода рабочей жидкости. Жесткий контакт поршня и крышек предотвращают демпферы (тормозные устройства).

Поршень и шток образуют в рабочей камере две полости: соответственно поршневую и штоковую. Первая ограничена поверхностями корпуса и поршня, вторая – поверхностями корпуса, поршня и штока.

Полости гидравлического цилиндра должны быть герметичными, поэтому на поршень устанавливаются специальные уплотнения – манжеты из маслостойкой резины, которые препятствуют протеканию рабочей жидкости. При одновременно высоком давлении со стороны штока и поршневой полости устанавливается две манжеты, если давление оказывается с одной стороны – одна.

Корпус гильзы, поршень и шток испытывают значительные нагрузки, поэтому изготавливаются из металла.

Поршни, контактирующие с внутренними стенками гильзы всей поверхностью, выполняются из латуни, фторопласта или бронзы – материалов с антифрикционными свойствами. Поршни, оснащенные специальными направляющими и уплотняющими кольцами – как правило, стальные.

К поршневым гидроцилиндрам предъявляется ряд требований:

- Поршни должны передвигаться равномерно и плавно по всей длине хода

- Штоки не должны подвергаться боковым нагрузкам, так как это может привести к быстрому изнашиванию уплотнений, поршней и рабочей поверхности цилиндра

- Не допускается наружных утечек рабочей жидкости через неподвижные уплотнения; на подвижных поверхностях возможно наличие масляной пленки без каплеобразования

- Внутренние перетечки жидкости из одной полости цилиндра в другую должны быть минимальными (существует определенная техническая норма)

- Для предотвращения попадания грязи и пыли в полости цилиндров необходимо применять грязесъемники

- Рабочие поверхности деталей цилиндра должны быть устойчивыми к коррозии и износу, лучше, если они будут иметь защитные покрытия

Последнее требование актуально для многих производителей деталей гидравлического оборудования. Проблема усиленного износа цилиндров и поршней решается применением специальных конструкционных материалов и нанесением на них антифрикционных покрытий.

Проблема усиленного износа цилиндров и поршней решается применением специальных конструкционных материалов и нанесением на них антифрикционных покрытий.

Эти материалы выпускаются как за рубежом, так и в России. В нашей стране разработкой и производством покрытий занимается компания «Моденжи».

Покрытия совмещают функции сухой смазки, облегчающей скольжение трущихся поверхностей, и защитного материала, предотвращающего деформацию и фрикционный износ деталей.

В целях продления работоспособности гильз гидроцилиндров, гидравлических поршней, штоков используется антифрикционное покрытие MODENGY 1006. Под резиновые уплотнения рекомендуется наносить покрытие MODENGY 1010, совместимое с полимерами и эластомерами.

Оба состава характеризуются хорошими антикоррозионными свойствами, работоспособностью в широком диапазоне температур, длительным сроком службы.

Поршневые цилиндры подразделяются на несколько разновидностей:

- По направлению действия рабочей жидкости – цилиндры одностороннего и двустороннего действия

- По числу штоков – цилиндры с односторонним и двусторонним штоком

- По виду выходного звена – цилиндры с подвижным штоком и подвижным корпусом

В гидроцилиндрах одностороннего действия выдвижение штока осуществляется за счет создания давления рабочей жидкости в поршневой полости, а возврат в исходное положение происходит от усилия пружины.

Некоторые устройства не содержат возвратного элемента, так как производят возврат за счет действия приводимого механизма, другого гидроцилиндра или силы тяжести поднятого груза. Такой принцип действия применяется в бутылочных домкратах.

В цилиндрах двустороннего действия усилие на штоке создается как при прямом, так и при обратном ходе поршня – за счет создания давления рабочей жидкости соответственно в поршневой и штоковой полостях.

При прямом ходе поршня усилие на штоке больше, а скорость его движения меньше, чем при обратном ходе – из-за разницы в площадях, к которым приложена сила давления рабочей жидкости. Гидроцилиндры двустороннего действия осуществляют, например, подъем-опускание отвала многих бульдозеров.

Если необходимо создать одинаковые усилия или одинаковые скорости перемещения выходных звеньев, используются гидроцилиндры с двухсторонним штоком. В них один поршень связан с двумя штоками. В современной технике применяются две разновидности конструкций такого типа: с закрепленным цилиндром и с закрепленным штоком.

В современной технике применяются две разновидности конструкций такого типа: с закрепленным цилиндром и с закрепленным штоком.

Существуют телескопические гидроцилиндры одностороннего и двустороннего действия. Такие устройства состоят из нескольких цилиндров, размещенных в полости друг друга. При сравнительно малых размерах они имеют большой ход штока, поэтому очень эффективны.

Для привода рабочих органов мобильных машин наиболее широко применяют поршневые гидроцилиндры двухстороннего действия с односторонним штоком

Для поршневых гидроцилиндров установлены следующие основные параметры:

- Геометрические: диаметр поршня (гильзы), диаметр штока, ход поршня

- Гидравлические: номинальное рабочее давление, расход рабочей жидкости

- Номинальные: усилие, развиваемое гидроцилиндром; скорость перемещения штока

Ряды нормальных диаметров поршней и штоков гидроцилиндров устанавливает ГОСТ 6540-68.

Наиболее распространенные диаметры: поршня – 10, 12, 16, 20, 25, 32, 40, 50, 63, 80, 100, 125, 160, 200, 250, 320, 400, 500, 620, 800 мм; штока – 4, 5, 6, 8, 10, 12, 16, 20, 25, 32, 40, 50, 63, 80, 100, 125, 160, 200, 250, 320, 400, 500, 630, 800 мм.

У нормализованных цилиндров ход, т.е. величина максимально возможного перемещения поршня со штоком, не превышает 10 мм.

Номинальное рабочее давление – это давление, при котором гидроцилиндр работает в расчетном режиме, сохраняя заявленные производителем параметры. Величина давления в гидроцилнре определяется значением нагрузки, при этом она может быть ограничена настройками предохранительного или редукционного клапана. В отсутствии нагрузки давление в цилиндре обуславливается только потерями на трение.

Усилие, развиваемое гидроцилиндром, пропорционально давлению и эффективной площади, на которую воздействует жидкость.

Скорость перемещения штока определяется величиной расхода жидкости, поступающей в гидроцилиндр, и его эффективным диаметром.

Размеры поршней: описание, характеристика, размерная сетка

Поршень — основная деталь насосов, компрессоров и поршневых двигателей внутреннего сгорания, служащая для преобразования энергии сжатого газа в энергию поступательного движения (в компрессорах — наоборот). Для дальнейшего преобразования энергии в крутящий момент служат остальные детали КШМ — шатуны и коленчатый вал. Первый поршневой ДВС создан французским инженером Ленуаром в 1861 году, до этого поршни применялись в паровых машинах и насосах.

Маркировка

Маркировка поршней позволяет судить не только об их геометрических размерах, но и материале изготовления, технологии производства, допустимом монтажном зазоре, товарном знаке производителя, направлении установки и многом другом. В связи с тем, что в продаже встречаются поршни как отечественного, так и импортного производства, то автовладельцы порой сталкиваются с проблемой расшифровки тех или иных обозначений. В данном материале собран максимум информации, позволяющий получить сведения об маркировке на поршне и разобраться что значат цифры, буквы и стрелки.

Номер отливки. Это цифры и буквы, схематически указывающие на геометрические размеры поршня. Обычно такие обозначения можно встретить на европейских машинах, для которых элементы поршневой группы изготавливают такие компании как MAHLE, Kolbenschmidt, AE, Nural и прочие. Справедливости ради стоит отметить, что отливку в настоящее время используют все реже. Однако если нужно идентифицировать поршень по этой информации, то для этого необходимо воспользоваться бумажным или электронным каталогом конкретного производителя.

Технические данные

При расточке блока и установке поршней в блок цилиндров, требуется следовать рекомендациям производителя поршней по обработке цилиндров, монтажу и установке деталей цилиндропоршневой группы. Основная информация нанесена на верней части поршня. Если какая-либо информация не указана производителем поршней, ни на упаковке, ни на самом поршне, то необходимо следовать рекомендациям производителя автомобиля.

Размер поршня. Некоторые производителей поршней наносят на днище поршня размер самого поршня в сотых долях миллиметра, этот контрольный параметр позволяет проверить качество изготовления поршней и точность размеров, пред непосредственной установкой. Например: 83.93. Это означает, что в измеряемых точках размер поршня не превышает указанного размера (с учетом поля допуска). Измерение следует производить при температуре поршня (+20 градусов), с помощью микрометра или аналогичного измерительного инструмента, с точностью измерения до одной сотой доли миллиметра (0,01мм).

Например: 83.93. Это означает, что в измеряемых точках размер поршня не превышает указанного размера (с учетом поля допуска). Измерение следует производить при температуре поршня (+20 градусов), с помощью микрометра или аналогичного измерительного инструмента, с точностью измерения до одной сотой доли миллиметра (0,01мм).

Монтажный зазор. Для того, что бы обеспечить уплотнение рабочей полости цилиндра и минимальную работу трения поршня, а так же предотвратить горячий поршень от заклинивания, между поршнем и стенкой цилиндра предусматривается монтажный (температурный) зазор ( Sp ). При повышенном зазоре между поршнем и стенкой цилиндра работа двигателя заметно ухудшается — имеет место прорыв газов в картер двигателя, ухудшается из-за этого качество масла, закоксовываются кольца и снижается мощность двигателя. Величина этого зазора задается производителем поршней для начальной температуры деталей цилиндропоршневой группы (обычно +20 градусов), и зависит в основном от разности температур, массы поршня и свойств материалов соприкасающихся деталей. Пример: Sp=0.04. Это означает, что зазор между поршнем (по максимальному размеру юбки поршня) и цилиндром должен быть 0,04 мм (с учетом поля допуска).

Пример: Sp=0.04. Это означает, что зазор между поршнем (по максимальному размеру юбки поршня) и цилиндром должен быть 0,04 мм (с учетом поля допуска).

Товарный знак. Каждый серьезный производитель поршней маркирует свою продукцию своим фирменным товарным знаком. Во-первых, это часть борьбы с подделок своей продукции, а во-вторых демонтировав при ремонте старый поршень сразу становится возможным идентифицировать его, с помощью номера отливки на днище поршня.

Направление установки. Поршни современных двигателей имеют строго определенное положение в двигателе, в частности, это связано с тем ось поршневого пальца имеет некоторое смещение, относительно центрально оси симметрии поршня. Это сделано для уменьшения шума при работе двигателя, а точнее ударных нагрузок на стенки цилиндра при перекладке поршня в крайнем положении. Как правило, производители используют два способа изображения направления установки— (для двигателей, размещаемых спереди и сзади автомобиля). На днище наносится либо стрелка, указывающее направление передней части автомобиля (направление движения), либо схематично изображается коленчатый вал с маховиком.

Опытные мотористы часто сталкиваются в своей работе с трудностью, когда в ремонт поступает очень старый автомобиль, и нет какой-либо возможности точно идентифицировать тип его двигателя. Часто просто бывает не корректная информация в документах, на автомобиль, например, ошибка (опечатка) в VIN коде или в графе «ТИП ДВИГАТЕЛЯ». Но ремонтировать нужно, и необходимо правильно подобрать ремонтные поршни.

Тогда на помощь приходит информация о номере отливки на внутренней части поршня. Следует извлечь поршень из блока цилиндров, очистить от нагара внутреннюю полость и прочесть отлитые цифры и буквы. Подобный способ подходит не для всех поршней, но основные поставщики конвейеров европейских автомобилей MAHLE, Kolbenschmidt, AE, Nural позволяют расшифровать эти данные.

Что же такое «номер отливки»? Поршни, имеющие одинаковые основные параметры, изготавливаются на одном и том же технологическом оборудовании (в частности в одной литьевой форме), затем подвергаются последующей механической обработке в зависимости от требуемого ремонтного размера и модификации. То есть для поршней имеющие STD и ремонтные размеры номера отливок совпадают. Как правило, одному номеру отливки соответствуют несколько поршней на один двигатель, это стандартный поршень и его последующие ремонты. Но есть исключения (когда номер отливки совпадет с несколькими модификациями поршня) тогда необходимо замерить контролируемые геометрические параметры.

То есть для поршней имеющие STD и ремонтные размеры номера отливок совпадают. Как правило, одному номеру отливки соответствуют несколько поршней на один двигатель, это стандартный поршень и его последующие ремонты. Но есть исключения (когда номер отливки совпадет с несколькими модификациями поршня) тогда необходимо замерить контролируемые геометрические параметры.

Как расшифровать? Мы рекомендуем проверять ваши номера отливок через бумажные каталоги соответствующих производителей. Помимо этого, вы можете расшифровать эти данные и с помощью on-line каталогов наших поставщиков.

Следует определить изготовителя старого поршня по торговой маркировке, а затем, используя его каталог (бумажный или электронный) ввести найденный номер. Значение номера отливки необходимо вводить непосредственно в поле поиска по артикулу детали (Artikel #) или поиска по замене номера (Reference No:). Не забывайте проверять полученные результаты по основным геометрическим размером со старыми деталями.

Поршневые кольца. Устройство, виды, функции поршневых колец

Содержание страницы

- 1. Требования к поршневым кольцам

- 2. Основные функции поршневых колец

- 2.1. Уплотнение от прорыва отработанных газов

- 2.2. Съем и распределение масла

- 2.3. Отвод тепла

- 3. Типы поршневых колец

- 3.1. Компрессионные поршневые кольца

- Цилиндрические компрессионные поршневые кольца

- Конические кольца – компрессионные поршневые кольца с маслосъемной функцией

- Скребковые кольца

- Кольца трапециевидного сечения

- 3.2. Маслосъемные поршневые кольца

- Назначение

- Коробчатые маслосъемные поршневые кольца

- Типы конструкции

- Маслосъемные поршневые кольца из 2-х частей (конструкция с пружинным расширителем)

- Маслосъемные поршневые кольца из 3-х частей

- 3.3. Типичная комплектация поршня кольцами

- 3.4. Наиболее подходящее поршневое кольцо

- 3.1. Компрессионные поршневые кольца

- 4.

Поршневое кольцо: термины

Поршневое кольцо: термины - 5. Конструкция и форма поршневых колец

- 5.1. Материалы для изготовления поршневых колец

- 5.2. Материалы для покрытия pабочей поверхности

- 5.2.1. Молибденовые покрытия

- 5.2.2. Гальванические покрытия

- Хромовые покрытия

- Покрытия CK (Хромовая керамика) И DC (Diamond coated)

- Покрытия PVD

- 5.3. Отслаивание покрытий

- 5.4. Обработка рабочих поверхностей (обтачивание, притирка, шлифование)

- 5.5. Выпуклая форма рабочей поверхности

- 5.6. Обработка поверхностей

- 6. Назначение и свойства

- 6.1. Тангенциальное напряжение

- 6.2. Распределение радиального давления

- 6.3. Увеличение давления прижима под действием давления сгорания

- 6.4. Специфическое давление прижима

- 6.5. Тепловой зазор

- 6.6. Уплотнительные поверхности поршневых колец

- 6.7. Дросселирующая щель и прорыв газов

- 6.8. Зазор кольца по высоте

- 6.

9. Скручивание колец

9. Скручивание колец- Скручивание колец в условиях эксплуатации

- 6.10. Способность поршневых колец прилегать к стенкам цилиндров

- 6.11. Движения поршневых колец

- Вращение колец

- Вращение вокруг оси

- Радиальное движение

- Скручивание колец

1. Требования к поршневым кольцам

Поршневые кольца для двигателей внутреннего сгорания должны отвечать всем требованиям, предъявляемым к динамическому линейному уплотнению. Они должны не только выдерживать термические и химические нагрузки, но и выполнять ряд функций. Кроме того, они должны обладать следующими свойствами:

Функции поршневых колец

- Предотвращение (за счет уплотнения) прорыва газов из камеры сгорания в картер, во избежание снижения давления газов и, следовательно, мощности двигателя

- Уплотнение, т. е. предотвращение попадания смазывающего масла из кривошипной камеры (картера) в камеру сгорания

- Обеспечение наличия на стенке цилиндра масляной пленки точно заданной толщины

- Распределение смазочного масла по стенке цилиндра

- Стабилизация движения поршня (качание поршня) – особенно на холодном двигателе и большом зазоре между поршнем и цилиндром

- Передача тепла (отвод тепла) от поршня к цилиндру

Свойства поршневых колец

- Низкое трение во избежание существенных потерь мощности двигателя

- Высокая износостойкость и сопротивление термомеханической усталости, химическим нагрузкам и горячей коррозии

- Поршневое кольцо не должно вызывать чрезмерный износ цилиндра, иначе значительно сокращается срок службы двигателя.

- Длительный срок службы, эксплуатационная надежность и эффективность затрат в течение всего времени эксплуатации

2. Основные функции поршневых колец

2.1. Уплотнение от прорыва отработанных газов

Основной функцией компрессионных поршневых колец является предотвращение прорыва газов между поршнем и стенками цилиндра в картер. В большинстве двигателей это достигается за счет использования двух компрессионных поршневых колец, образующих лабиринт для газов.

В силу конструктивных особенностей, поршневые кольца для двигателей внутреннего сгорания не обеспечивают 100%-ого уплотнения, поэтому в картер всегда проникает небольшое количество газов. Это нормальное явление, полностью исключить прорыв газов невозможно в связи с особенностями конструкции колец.

Однако в любом случае необходимо избежать чрезмерного прорыва горячих отработанных газов между поршнем и стенкой цилиндра. Иначе это повлекло бы за собой снижение мощности, повышенный нагрев компонентов и прекращение смазывания. Всё это отрицательно сказалось бы на сроке службы и работе двигателя. Различные уплотняющие и прочие функции колец, а также возникающий прорыв газов будут подробнее рассмотрены ниже.

Всё это отрицательно сказалось бы на сроке службы и работе двигателя. Различные уплотняющие и прочие функции колец, а также возникающий прорыв газов будут подробнее рассмотрены ниже.

Уплотнение от прорыва отработанных газов.

2.2. Съем и распределение масла

Поршневые кольца не только обеспечивают герметичность между камерой сгорания и полостью картера, но и регулируют толщину масляной пленки. Кольца равномерно распределяют масло по стенке цилиндра. Съем избыточного количества масла осуществляется в основном маслосъемным поршневым кольцом (3-е кольцо), а также комбинированным компрессионным/скребковым кольцом (2-е кольцо).

Съем и распределение масла

2.3. Отвод тепла

Еще одна важная функция поршневых колец заключается в регулировании температуры поршня. Основная часть (около 70 %) тепла, поглощенного поршнем при сгорании топлива, отводится через поршневые кольца к цилиндру. Решающую роль при этом играют компрессионные поршневые кольца.

Отсутствие постоянного отвода тепла поршневыми кольцами привело бы к образованию на поршне задиров или даже к расплавлению поршня всего за несколько минут. В связи с этим очевидно, что поршневые кольца всегда должны иметь оптимальный контакт со стенкой цилиндра. Некруглости цилиндра или блокирование поршневых колец в кольцевых канавках (нагарообразование, грязь, деформация) с течением времени приводят к повреждениям поршня, вызванным перегревом из-за недостаточного отвода тепла.

Отвод тепла

3. Типы поршневых колец

3.1. Компрессионные поршневые кольца

Цилиндрические компрессионные поршневые кольца

Цилиндрическое компрессионное кольцо

Цилиндрическое компрессионное кольцо с внутренней фаской

Цилиндрическое компрессионное кольцо с внутренним углом

Цилиндрическое компрессионное кольцо

Цилиндрические компрессионные поршневые кольца – это кольца, имеющие прямоугольное поперечное сечение. У таких колец боковые поверхности параллельны друг другу. Данный тип компрессионных поршневых колец является самым простым и наиболее распространенным. В настоящее время кольца этого типа используются преимущественно в качестве первого компрессионного кольца во всех бензиновых, а иногда и в дизельных двигателях легковых автомобилей. Наличие внутренних фасок и углов вызывает скручивание колец в установленном (напряженном) состоянии. Фаска или внутренний угол, расположенные по верхней кромке, вызывают «положительное скручивание кольца». Более подробное описание воздействия скручивания колец приводится в 6. «Скручивание колец».

У таких колец боковые поверхности параллельны друг другу. Данный тип компрессионных поршневых колец является самым простым и наиболее распространенным. В настоящее время кольца этого типа используются преимущественно в качестве первого компрессионного кольца во всех бензиновых, а иногда и в дизельных двигателях легковых автомобилей. Наличие внутренних фасок и углов вызывает скручивание колец в установленном (напряженном) состоянии. Фаска или внутренний угол, расположенные по верхней кромке, вызывают «положительное скручивание кольца». Более подробное описание воздействия скручивания колец приводится в 6. «Скручивание колец».

Конические кольца – компрессионные поршневые кольца с маслосъемной функцией

Коническое кольцо

Коническое кольцо с нижней внутренней фаской

Коническое кольцо с нижним внутренним углом

ЗАМЕЧАНИЕ

Конические кольца используются на двигателях любых типов (бензиновых и дизельных, для легковых и грузовых автомобилей) и устанавливаются, как правило, во вторую кольцевую канавку.

Эти кольца выполняют двойную функцию. Они помогают компрессионному кольцу в противодействии прорыву газов, а маслосъемному кольцу – в регулировании толщины масляной пленки.

Рабочая поверхность конических колец (Рис. 2) имеет коническую форму. В зависимости от исполнения, угловое отклонение рабочей поверхности в сравнении с кольцом прямоугольного сечения составляет от 45 до 60 угловых минут. Благодаря такой форме новое коническое кольцо контактирует с поверхностью цилиндра только по нижней кромке. По этой причине в данной области возникает высокое механическое давление на поверхность и происходит желаемый съем материала. В результате этого запланированного износа, возникающего в период приработки, уже после непродолжительной эксплуатации образуется идеально закругленная кромка, которая обеспечивает оптимальное уплотнение. За период эксплуатации в несколько сотен тысяч км pабочая поверхность кольца теряет коническую форму, и коническое кольцо начинает выполнять функцию кольца прямоугольного сечения. Обладая теперь свойствами кольца прямоугольного сечения, бывшее коническое кольцо по-прежнему обеспечивает надежное уплотнение. По причине того, что газы оказывают давление на кольцо также спереди (из-за проникновения газов в зазор между цилиндром и рабочей поверхностью поршневого кольца), усиление действия давления газов несколько снижается. За счет этого во время приработки кольца незначительно уменьшаются давление прижима и степень износа.

Обладая теперь свойствами кольца прямоугольного сечения, бывшее коническое кольцо по-прежнему обеспечивает надежное уплотнение. По причине того, что газы оказывают давление на кольцо также спереди (из-за проникновения газов в зазор между цилиндром и рабочей поверхностью поршневого кольца), усиление действия давления газов несколько снижается. За счет этого во время приработки кольца незначительно уменьшаются давление прижима и степень износа.

Конические кольца выполняют не только функцию компрессионных поршневых колец, но и обладают хорошими маслосъемными свойствами. Этому способствует смещенная внутрь верхняя кромка кольца. При движении поршня вверх, от нижней к верхней мертвой точке, кольцо скользит по масляной пленке. Под действием гидродинамических сил (образование масляного клина) кольцо слегка отходит от поверхности цилиндра. При движении поршня в обратном направлении кромка кольца проникает глубже в масляную пленку и таким образом снимает слой масла, отводя его в сторону картера. На бензиновых двигателях конические кольца устанавливаются также в первую кольцевую канавку. Фаска или внутренний угол, относительно нижней кромки, вызывают отрицательное скручивание кольца (смотри 6. «Скручивание колец»).

На бензиновых двигателях конические кольца устанавливаются также в первую кольцевую канавку. Фаска или внутренний угол, относительно нижней кромки, вызывают отрицательное скручивание кольца (смотри 6. «Скручивание колец»).

Давление газов на коническое кольцо

Скребковые кольца

Скребковое кольцо

У скребкового кольца, обеспечивающего как уплотнение от прорыва газов, так и съем масла, нижняя кромка рабочей поверхности имеет прямоугольную или скругленную проточку. В этой проточке скапливается определенное количество масла, которое затем стекает обратно в масляный поддон.

Раньше скребковые кольца имели прямоугольное сечение и устанавливались в качестве второго компрессионного поршневого кольца на многих моделях двигателей.

В настоящее время, вместо скребковых колец прямоугольного сечения используют преимущественно конические скребковые кольца. Скребковые кольца устанавливают также на поршнях для компрессоров пневматических тормозных систем, главным образом в качестве первого компрессионного поршневого кольца.

Коническое скребковое кольцо

Коническое скребковое кольцо является усовершенствованным типом скребкового кольца прямоугольного сечения. За счет конической pабочей поверхности улучшается процесс съема масла. В случае использования поршневых компрессоров, конические скребковые кольца устанавливают не только во вторую, но и в первую кольцевую канавку.

Коническое скребковое кольцо с закрытым стыком

У некоторых конических скребковых колец скругленная проточка не доходит до стыкового конца, благодаря чему улучшается функция уплотнения от прорыва газов. Тем самым, по сравнению с традиционными коническими скребковыми кольцами, такие кольца обеспечивают уменьшение прорыва газов в картер (см. также 6. «Тепловой зазор»).

Кольца трапециевидного сечения

Кольцо симметричного трапециевидного сечения

У колец симметричного трапециевидного сечения обе боковые поверхности расположены не параллельно друг другу, а под наклоном, в результате чего поперечное сечение приобретает форму трапеции. Угол наклона составляет, как правило, 6 °, 15 ° или 20 °.

Угол наклона составляет, как правило, 6 °, 15 ° или 20 °.

Кольцо несимметричного трапециевидного сечения

У колец несимметричного трапециевидного сечения нижняя боковая поверхность не имеет угла наклона и расположена перпендикулярно рабочей поверхности.

Кольца трапециевидного или несимметричного трапециевидного сечения используются для предотвращения нагарообразования и, следовательно, заклинивания колец в кольцевых канавках. При наличии очень высокой температуры внутри поршневой канавки велика вероятность образования нагара из-за воздействия этой температуры на имеющееся в канавке масло. При этом у дизельных двигателей возможно образование не только масляного нагара, но и сажи. Наличие сажи ускоряет скопление отложений в кольцевой канавке. Если бы в результате накопления отложений произошло заклинивание поршневых колец в канавках, то горячие отработанные газы беспрепятственно проникли бы через зазор между поршнем и стенкой цилиндра и вызвали бы перегрев поршня. Это привело бы к расплавлению головки поршня и его серьезным повреждениям.

Это привело бы к расплавлению головки поршня и его серьезным повреждениям.

По причине действия повышенных температур и образования сажи, кольца трапециевидного сечения устанавливаются преимущественно на дизельных двигателях, в самой верхней кольцевой канавке, а иногда и во второй кольцевой канавке.

ВНИМАНИЕ!

Кольца (симметричного и несимметричного) трапециевидного сечения нельзя устанавливать в обычные прямоугольные канавки. Кольцевые канавки поршня, в которые необходимо установить кольца трапециевидного сечения, всегда должны иметь соответствующую форму.

Функция очистки: благодаря особенностям формы колец трапециевидного сечения и их движению в кольцевой канавке за счет качания поршня происходит механическое измельчение нагара.

3.2. Маслосъемные поршневые кольца

Назначение

Конструкция маслосъемных поршневых колец позволяет распределять масло по стенке цилиндра и снимать с нее избыточное масло. Для улучшения функций уплотнения и съема масла, маслосъемные поршневые кольца оснащаются, как правило, двумя маслосъемными рабочими поясками. Каждый их этих рабочих поясков снимает со стенки цилиндра избыточное масло. Таким образом, как у нижней кромки маслосъемного поршневого кольца, так и между рабочими поясками скапливается определенное количество масла, которое необходимо удалить из области кольца. Поскольку при движении поршня он качается внутри цилиндра, функция уплотнения выполняется тем лучше, чем ближе друг к другу расположены рабочие пояски кольца.

Для улучшения функций уплотнения и съема масла, маслосъемные поршневые кольца оснащаются, как правило, двумя маслосъемными рабочими поясками. Каждый их этих рабочих поясков снимает со стенки цилиндра избыточное масло. Таким образом, как у нижней кромки маслосъемного поршневого кольца, так и между рабочими поясками скапливается определенное количество масла, которое необходимо удалить из области кольца. Поскольку при движении поршня он качается внутри цилиндра, функция уплотнения выполняется тем лучше, чем ближе друг к другу расположены рабочие пояски кольца.

Маслосъемное поршневое кольцо

Прежде всего, масло, снимаемое верхним рабочим пояском и скапливающееся между обоими поясками, подлежит удалению из этой зоны, так как иначе оно может проникать в область над маслосъемным поршневым кольцом, что потребует его съема вторым компрессионным кольцом. Для этой цели коробчатые маслосъемные кольца и маслосъемные кольца из 2-х частей имеют между рабочими поясками продольные прорези или отверстия. Через эти отверстия в самом кольце масло, снимаемое верхним рабочим пояском, выводится на обратную сторону кольца.

Через эти отверстия в самом кольце масло, снимаемое верхним рабочим пояском, выводится на обратную сторону кольца.

ЗАМЕЧАНИЕ

У двухтактных двигателей поршень смазывается маслом, содержащимся в топливной смеси. Поэтому из конструктивных соображений можно отказаться от использования маслосъемного поршневого кольца.

Оттуда дальнейший отвод снятого масла может осуществляться разными способами. Один из этих способов предусматривает отвод масла через отверстия в поршневой канавке к внутренней поверхности поршня, чтобы оно могло стекать обратно в масляный поддон. При наличии так называемых поверхностных пазов (cover slots) (Рис. 1) снятое масло выводится обратно на наружную поверхность поршня через расположенную вокруг бобышки выемку. Также используется комбинированный вариант, когда масло отводится сразу обоими способами.

Оба этих способа отвода масла надежно зарекомендовали себя и успешно используются, в зависимости от формы поршня, процесса сгорания топлива или цели применения. Теоретически сложно дать общий ответ, какой из этих способов лучше. По этой причине, выбор оптимального способа для конкретного поршня зависит от результатов различных практических испытаний.

Теоретически сложно дать общий ответ, какой из этих способов лучше. По этой причине, выбор оптимального способа для конкретного поршня зависит от результатов различных практических испытаний.

Коробчатые маслосъемные поршневые кольца

Маслосъемное поршневое кольцо

В современном моторостроении коробчатые маслосъемные поршневые кольца больше не используются. Их упругость обеспечивается только за счет собственного поперечного сечения. Поэтому такие кольца относительно более жесткие, имеют меньшую подвижность и менее плотно прилегают к стенке цилиндра, вследствие чего их уплотняющая способность хуже, чем у маслосъемных поршневых колец, состоящих из нескольких частей.

Коробчатые маслосъемные кольца с прорезями изготавливают из серого чугуна.

Типы конструкции

Маслосъемное коробчатое кольцо с прорезями

Это самое простое исполнение с прямоугольными маслосъемными рабочими поясками и прорезями для отвода масла.

Маслосъемное коробчатое кольцо со сходящимися фасками

В отличие от маслосъемного кольца с прорезями, у этого кольца с кромок рабочих поясков сняты фаски, благодаря чему улучшается давление на поверхность.

Маслосъемное коробчатое кольцо с параллельными фасками

У рабочих поясков этого кольца фаски сняты только с кромок в направлении камеры сгорания. Это позволяет улучшить процесс съема масла при движении поршня вниз.

Маслосъемные поршневые кольца из 2-х частей (конструкция с пружинным расширителем)

Такие маслосъемные поршневые кольца состоят собственно из самого кольца (кольцевой детали) и расположенной за ним спиральной пружины. Поперечное сечение кольца намного меньше, чем у коробчатого маслосъемного поршневого кольца. Это придает кольцу относительную гибкость и позволяет ему оптимально прилегать к стенке цилиндра. Канавка для пружинного расширителя, расположенная на внутренней стороне кольца, имеет либо полукруглую, либо V-образную форму.

Упругость как таковая обеспечивается за счет спиральной нажимной пружины из жаропрочной пружинной стали. Она расположена внутри кольца и прижимает его к стенке цилиндра. Во время эксплуатации пружина плотно прилегает к обратной стороне кольца, образуя с ним единое целое. Хотя пружина в кольце не прокручивается, всё кольцо в целом – так же, как и другие кольца – свободно вращается в кольцевой канавке. У состоящих из 2-х частей маслосъемных поршневых колец радиальное давление всегда распределяется симметрично, так как давление прижима имеет одинаковую величину по всей окружности спиральной пружины.

Хотя пружина в кольце не прокручивается, всё кольцо в целом – так же, как и другие кольца – свободно вращается в кольцевой канавке. У состоящих из 2-х частей маслосъемных поршневых колец радиальное давление всегда распределяется симметрично, так как давление прижима имеет одинаковую величину по всей окружности спиральной пружины.

Шлифование пружин по наружному диаметру, более плотное расположение витков в области замка поршневого кольца и защита тефлоновой оболочкой позволяют увеличить срок службы пружин. За счет этих мер уменьшается износ от трения между кольцом и спиральной пружиной. Собственно кольца маслосъемных колец из двух частей изготавливают из серого чугуна или стали.

ЗАМЕЧАНИЕ

У состоящих из нескольких частей маслосъемных поршневых колец зазор в замке ненапряженного кольца, т. е. расстояние между стыковыми концами самого кольца в демонтированном состоянии, без установленной внутри пружины-расширителя, является незначительным. В особенной степени это касается стальных колец, у которых данный зазор может быть равным нулю.

Это не является дефектом или основанием для рекламации.

Маслосъемное коробчатое кольцо с прорезями и пружинным расширителем

Самый простой тип конструкции, обеспечивающий более эффективное уплотнение в сравнении с обычным коробчатым маслосъемным кольцом с прорезями.

Маслосъемное коробчатое кольцо с параллельными фасками и пружинным расширителем

Кольцо имеет такую же форму рабочей поверхности, как и у обычного коробчатого маслосъемного кольца с параллельными фасками, однако обеспечивает более эффективное уплотнение.

Маслосъемное коробчатое кольцо со сходящимися фасками и пружинным расширителем

Кольцо имеет такую же форму рабочей поверхности, как и у обычного коробчатого маслосъемного кольца со сходящимися фасками, однако обеспечивает более эффективное уплотнение. Маслосъемные поршневые кольца этого типа находят самое широкое применение. Их можно использовать на любых моделях двигателей.

Маслосъемное коробчатое кольцо со сходящимися фасками, пружинным расширителем и хромированными рабочими поясками

Это кольцо имеет такие же свойства, как у традиционного коробчатого маслосъемного кольца со сходящимися фасками и пружинным расширителем, однако отличается повышенной износостойкостью и, следовательно, более длительным сроком службы. Поэтому оно оптимально подходит для дизельных двигателей.

Маслосъемное коробчатое кольцо со сходящимися фасками и пружинным расширителем, изготовленное из азотированной стали

Это кольцо изготавливается из профильной листовой стали и со всех сторон покрыто износозащитным слоем. Оно отличается очень высокой гибкостью и ломается реже, чем указанные выше кольца из серого чугуна. Отвод масла из полости между рабочими поясками осуществляется через круглые штампованные отверстия. Маслосъемные поршневые кольца этого типа используются преимущественно на дизельных двигателях.

Маслосъемные поршневые кольца из 3-х частей

Данные маслосъемные кольца состоят из 3-х частей: двух тонких стальных пластинок (колец) и распорной пружинырасширителя, прижимающей кольца к стенкам цилиндра. Маслосъемные поршневые кольца со стальными пластинками либо имеют хромированные рабочие поверхности, либо со всех сторон обработаны азотированием.

Маслосъемные поршневые кольца со стальными пластинками либо имеют хромированные рабочие поверхности, либо со всех сторон обработаны азотированием.

Последние отличаются повышенной износостойкостью как в области pабочей поверхности, так и в месте контакта пружины-расширителя и пластинок (вторичный износ).

Состоящие из 3-х частей маслосъемные поршневые кольца оптимально прилегают к стенкам цилиндров и находят применение преимущественно в бензиновых двигателях легковых автомобилей.

Маслосъемное поршневое кольцо из 3-х частей

3.3. Типичная комплектация поршня кольцами

Комплексные требования, предъявляемые к поршневым кольцам, не могут быть выполнены при использовании только одного поршневого кольца. Это можно осуществить только с помощью нескольких поршневых колец различных типов. В современном автомобильном моторостроении устоявшимся решением является комбинация из компрессионного поршневого кольца, комбинированного компрессионного и маслосъемного поршневого кольца и отдельного маслосъемного поршневого кольца. Поршни с более чем тремя кольцами встречаются сегодня сравнительно редко.

Поршни с более чем тремя кольцами встречаются сегодня сравнительно редко.

- Компрессионное поршневое кольцо

- Комбинированное компрессионное и маслосъемное поршневое кольцо

- Маслосъемное поршневое кольцо

3.4. Наиболее подходящее поршневое кольцо

Не существует ни лучшего поршневого кольца, ни лучшей комплектации поршня кольцами. Каждое поршневое кольцо является «специалистом» в своей области. В конечном счете, любое исполнение и сочетание колец представляют собой компромисс для удовлетворения абсолютно разным и отчасти противоположным требованиям. Изменение в отношении хотя бы одного поршневого кольца может нарушить баланс работы всего комплекта колец.

Окончательный подбор поршневых колец для двигателя новой конструкции всегда осуществляется как на основании результатов интенсивных тестов на испытательном стенде, так и с учетом нормальных условий эксплуатации.

Приведенная ниже таблица не претендует на полноту, однако показывает в целом, как различные характеристики колец отражаются на их различных функциях.

- благоприятное действие – положительно

- среднее действие – нейтрально

- неблагоприятное действие – отрицательно

4. Поршневое кольцо: термины

- Зазор в замке ненапряженного поршневого кольца

- Стыковые концы

- Спинка кольца (напротив стыковых концов)

- Рабочая поверхность кольца

- Боковая поверхность кольца

- Внутренняя поверхность кольца

- Тепловой зазор (зазор в холодном состоянии)

- Диаметр цилиндра

- Радиальная толщина стенки

- Осевой зазор

- Высота поршневого кольца

- Диаметр цилиндра

- Внутренний диаметр канавки

- Высота канавки

- Радиальный зазор

5. Конструкция и форма поршневых колец

5.1. Материалы для изготовления поршневых колец

Материалы для изготовления поршневых колец подбираются с учетом антифрикционных свойств и условий, при которых поршневые кольца должны работать. Высокая эластичность и коррозионная стойкость важны так же, как и высокая устойчивость к повреждениям при экстремальных условиях эксплуатации. Серый чугун до сих пор является основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения, серый чугун и содержащиеся в нем графитовые включения обеспечивают оптимальные свойства при работе в аварийном режиме (сухое смазывание графитом).

Серый чугун до сих пор является основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения, серый чугун и содержащиеся в нем графитовые включения обеспечивают оптимальные свойства при работе в аварийном режиме (сухое смазывание графитом).

Эти свойства важны особенно тогда, когда прекращается смазывание моторным маслом и масляная пленка уже разрушена. Кроме того, графитовые жилки в структуре кольца служат в качестве масляных резервуаров и противодействуют разрушению масляной пленки при неблагоприятных условиях эксплуатации.

Процесс литья поршневых колец

Используемые материалы на основе серого чугуна

- Чугун с пластинчатой структурой графита (чугун с пластинчатым графитом), легированный и нелегированный

- Чугун с глобулярной структурой графита (чугун с шаровидным графитом), легированный и нелегированный

В качестве стальных материалов используются хромистая сталь с мартенситной микроструктурой и пружинная сталь. Для повышения износостойкости поверхность материалов подвергают упрочнению. Это осуществляется, как правило, путем азотирования.*

Для повышения износостойкости поверхность материалов подвергают упрочнению. Это осуществляется, как правило, путем азотирования.*

*В технической литературе под термином азотирование понимается процесс обогащения азотом (подачи азота) с целью упрочнения поверхности стали. Азотирование выполняется, как правило, при температуре от 500 до 520 °C; время обработки составляет от 1 до 100 часов. В результате диффузии азота на поверхности заготовки образуется очень твердый поверхностный связующий слой из нитрида железа. В зависимости от времени обработки, он может достигать толщины в 10–30 мкм. Наиболее распространенными методами являются азотирование в соляной ванне (например, коленчатых валов), газовое азотирование (поршневых колец) и плазменное азотирование.

5.2. Материалы для покрытия pабочей поверхности

С полным покрытием рабочей кромки

С покрытием центра рабочей кромки

С частичным покрытием рабочей кромки

На рабочие пояски или pабочие поверхности поршневых колец можно нанести покрытия, улучшающие трибологические свойства. При этом первоочередное значение отводится повышению износостойкости, а также обеспечению смазывания и уплотнения в экстремальных условиях. Материал покрытия должен быть совместим как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазывающей средой. Нанесение покрытий на рабочие поверхности поршневых колец находит широкое применение. На поршневые кольца серийных двигателей часто наносят покрытия из хрома, молибдена и феррооксида.

При этом первоочередное значение отводится повышению износостойкости, а также обеспечению смазывания и уплотнения в экстремальных условиях. Материал покрытия должен быть совместим как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазывающей средой. Нанесение покрытий на рабочие поверхности поршневых колец находит широкое применение. На поршневые кольца серийных двигателей часто наносят покрытия из хрома, молибдена и феррооксида.

Трибология (греч.: учение о трении) изучает порядок взаимодействия поверхностей тел, движущихся относительно друг друга. Эта наука занимается описанием трения, износа и смазывания.

5.2.1. Молибденовые покрытия