Содержание

Пожарная машина — Энциклопедия пожарной безопасности

Пожарная машина – транспортная или транспортируемая машина, предназначенная для использования при пожаре. Современное понятие «пожарная машина» (ПМ) – управляемая человеком транспортная машина с оснащением и оборудованием для использования при пожарно-спасательных работах.

Это понятие является общим для пожарной техники и объединяет в себе такие понятия, как: автомобиль, трактор, машина на гусеничном ходу, мотоцикл, поезд, судно, летательный аппарат, мотопомпа, прицеп, насос.

ПМ может состоять из транспортного средства, которое включает в себя в зависимости от функционального назначения спец. пожарную надстройку для размещения запаса ОТВ, пожарно-технического вооружения и оборудования, спец. агрегатов (генераторов, грузоподъёмных устройств и т.п.), средств связи, устройства для подачи спец. звукового сигнала. ПМ могут иметь оборудованные места для доставки на место пожара боевого расчёта. Отличительной особенностью ПМ является окраска наружной поверхности в красный цвет с белыми полосами.

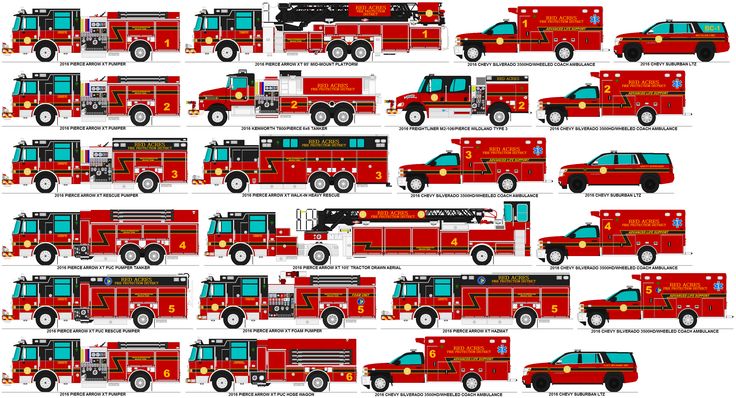

ПМ подразделяются на осн. (машины тушения), спец. и вспомогательные. Осн. ПМ могут быть общего (для тушения пожаров в городах и других населённых пунктах) и целевого применения (для тушения пожаров на предприятиях химической, нефтяной, лесоперерабатывающей промышленности, в аэропортах, лесах, других спец. объектах). Осн. ПМ общего применения подразделяются на ПМ первой помощи, водопенного тушения (автоцистерны), насосно-рукавные и др. Осн. ПМ целевого применения подразделяются на ПМ пенного, порошкового, газового, газоводяного, комбинированного тушения, насосные станции, лесопожарные, аэродромные ПМ и др. Спец. ПМ включают в себя пожарные автолестницы и автоподъёмники, пеноподъёмники, аварийно-спасательные, водозащитные, связи и освещения, ГДЗС, химической защиты, дымоудаления, рукавные, штабные, лаборатории, профилактики и ремонта средств связи, диагностики пожарной техники, базы ГДЗС, техн. службы, отогрева пожарной техники, компрессорные станции, оперативно-служебные и др. Вспомогательные ПМ вводятся на вооруж. пожарных частей для выполнения вспомогательных работ как в подразделениях, так и на месте тушения крупных и сложных пожаров (автотопливозаправщики, передвижные авторемонтные мастерские автобусы, легковые, оперативно-служебные, грузовые автомобили и т.п.).

пожарных частей для выполнения вспомогательных работ как в подразделениях, так и на месте тушения крупных и сложных пожаров (автотопливозаправщики, передвижные авторемонтные мастерские автобусы, легковые, оперативно-служебные, грузовые автомобили и т.п.).

Первая ПМ с паровым приводом насоса и автомобильного шасси была создана в США в 1858. В Петербурге первая ПМ появилась в 1904. На начало 2006 отечественная промышленность освоила производство более 150 моделей ПМ (автомобилей, судов, самолётов, вертолётов и т.п.).

Литература: ГОСТ 12.2.047-86. ССБТ. Пожарная техника. Термины и определения;

ГОСТ Р 50574-2002. Автомобили, автобусы и мотоциклы специальных и оперативных служб. Цветографические схемы, опознавательные знаки, надписи, специальные световые и звуковые сигналы. Общие требования;

Типаж пожарных автомобилей на 2006-2010 гг.

Пожарные машины МКЗ и АМО ЗИЛ

Геннадий Бабарика и Александр Говоруха

Фото завода-производителя, Р. Данилова, М. Шелепенкова, Д. Кирюшина, А. Говорухи, И. Жукова, М. Чернявского и из архива авторов

Данилова, М. Шелепенкова, Д. Кирюшина, А. Говорухи, И. Жукова, М. Чернявского и из архива авторов

30 апреля – День пожарной охраны

В модельном ряду пожарных машин, созданных на Московском карбюраторном заводе и Заводе имени И. А. Лихачёва, без инсайдерской информации разобраться непросто. Даже с учётом непродолжительной истории выпуска пожарной техники на этих предприятиях. К тому же в цехах ЗИЛа с 2008 года размещалось ЗАО «ПО «Спецтехника пожаротушения». Мы попытаемся представить более-менее полную картину выпуска пожарных машин в разные годы.

Первые модели противопожарной техники были собраны на МКЗ в мае 1993 года, а массовый выпуск и разработка новых машин начались на ЗИЛе в июне 1998 года. К основной продукции завода добавилась специальная техника, выпуск которой ранее не предполагался, – в основном это пожарные автоцистерны. Экономическая ситуация в стране изменилась, и новые условия заставили предприятия заняться новым видом деятельности.

Индексная путаница

Кроме ведомственного обозначения, например АЦ-3,2-40, пожарные машины, созданные на МКЗ да и на ЗИЛе, в первые месяцы не имели собственного индекса. Получается, что идентифицировать пожарную машину могли только заводские специалисты по элементам конструкции, комплектации и модификации базового шасси. Привычный для остальных производителей пожарных машин номер модели, значивший всё, на ЗИЛе вынужденно стали присваивать формально, но это не внесло ясности, так как машины МКЗ и ЗИЛа совпадали.

Получается, что идентифицировать пожарную машину могли только заводские специалисты по элементам конструкции, комплектации и модификации базового шасси. Привычный для остальных производителей пожарных машин номер модели, значивший всё, на ЗИЛе вынужденно стали присваивать формально, но это не внесло ясности, так как машины МКЗ и ЗИЛа совпадали.

В истории завода им. Лихачёва есть примеры, когда под одинаковым обозначением строились разные машины. Это объяснялось тем, что ЗИЛ – завод массового производства автомобилей. За моделью, принятой к производству, закрепляли номер, разрабатывали полный комплект конструкторской и технологической документации, оснастки и т. д. Когда модель отклоняли (не шла в производство), то номер использовали для другой машины, упрощая себе жизнь, так как каждый новый номер надо согласовывать с НАМИ.

Бытовала информация, что заводу выделяли ограниченное количество номеров, но полагаем, что эта проблема для известного предприятия надуманная, так как на дефицит номеров здесь не жаловались. Весомей оказалось то, что в рыночных условиях за закрепление и госрегистрацию каждого нового номера модели необходимо платить деньги, и немалые.

Весомей оказалось то, что в рыночных условиях за закрепление и госрегистрацию каждого нового номера модели необходимо платить деньги, и немалые.

Первое время ЗИЛ даже работал по сертификату Московского карбюраторного завода, благо, преемственность между предприятиями полная. Заметим, что для внутреннего производственного использования кроме основного положенного цифрового шестизначного номера модели шасси имелся десятизначный номер потребительской комплектации изделия, в котором учтено всё, включая состав ПТВ. Привычную для ЗИЛа систему обозначения продукции не нарушили и с выпуском новых, не характерных для завода изделий. Если требования заказчика менялись, то тут же создавалась новая потребительская номерная комплектация. Номер модели формально необходим для оформления ТУ, МВК и формуляра. В процессе выпуска машину модернизировали, вносили изменения, тем не менее номер модели оставался прежним! С опытными образцами и вовсе не церемонились, нет серийного производства, значит, не нужны документы и номер модели.

Перечень типов освоенной предприятиями пожарной техники невелик, их всего шесть: АЦ – автомобиль общего применения, АА – аэродромный автомобиль, АЦУ – автомобиль упрощённого типа, АД – автомобиль дымоудаления, АГДЗ – автомобиль газодымозащиты, МЛПК – малый лесопатрульный комплекс.

Передовые технологии «МосКарЗ»

У ЗИЛа в Москве было три филиала: МКЗ (Московский карбюраторный завод), МААЗ (Мироновский автоагрегатный завод), МЗАА (Московский завод автоагрегатов). Карбюраторный завод имел две производственные площадки: основная историческая на Шаболовке и новая – на окраине Москвы в Чертаново. Карбюраторный завод кроме карбюраторов выпускал ещё газовые амортизаторы. На Шаболовке делали карбюраторы, а амортизаторы – в Чертаново. В Чертаново большие производственные площади позволяли собирать спецтехнику – промтоварные фургоны, пожарные, аварийные машины.

Проектированием пожарных машин на МКЗ занялись в 1993 году не от хорошей жизни. Специальная техника создавалась заводчанами на всём своём (шасси, КОМ, трансмиссия), кроме пожарных насосов и ПТВ, покупаемых на специализированных предприятиях.

Пожарные машины МКЗ можно распознать по характерному логотипу на левой боковине облицовки моторного отсека (позже на правой) и конструктивным особенностям кузова. Хотя и не зазорно переосмыслить удачный опыт других, тем не менее, конструкторы МосКарЗа не копировали известные конструкции пожарных машин, а попытались создавать собственные, идти в ногу с техническим прогрессом и тенденциями построения пожарных машин. Но дальше каркасных кузовов, шторных дверей отсеков и рифленого алюминиевого листа для элементов кузова они не продвинулись.

Впрочем, и это было прогрессом по сравнению с архаичными складными подъёмными дверями на первых моделях автоцистерн. Под давлением рекламаций на плохое качество от шторных дверей, не зарекомендовавших своей надёжностью, отказались, но впоследствии вернулись при создании новых моделей пожарных машин. Над созданием машин трудился коллектив технического отдела филиала в Чертаново. Начальник технического отдела О. С. Жуков, главный конструктор Е. Д. Гусев. Конструкторы: Ю. Н. Лютров, В. А. Григорьев, В. И. Романов, И. А. Лукьянов, В. А. Фалеев, О. Ю. Пылёва, П. С. Быков, В. Б. Семёнов, В. И. Аброскин, В. И. Попов, Л. И. Щёлокова, И. Н. Алейников, О. В. Пронина, О. Мельникова. Технологи: С. Н. Кошкин, В. В. Аляев.

Д. Гусев. Конструкторы: Ю. Н. Лютров, В. А. Григорьев, В. И. Романов, И. А. Лукьянов, В. А. Фалеев, О. Ю. Пылёва, П. С. Быков, В. Б. Семёнов, В. И. Аброскин, В. И. Попов, Л. И. Щёлокова, И. Н. Алейников, О. В. Пронина, О. Мельникова. Технологи: С. Н. Кошкин, В. В. Аляев.

На шасси ЗИЛ-4331

Пожарным машинам на шасси ЗИЛ-4331 была уготована благосклонная судьба, выпускались серийно и более того на конвейере самой метрополии – на ЗИЛе! Гуляющие производственные мощности ЗИЛа загрузят изготовлением пожарной техники, но не раньше чем через пять лет после начала выпуска на МКЗ.

На других шасси

На шасси ЗИЛ-5301

Опытные образцы АМО ЗИЛ на шасси ЗИЛ-4331

Производство пожарных машин на ЗИЛе началось в 1998 году с изготовления опытных образцов, частично разработанных ещё на МКЗ. За 1998–1999 годы изготовили три опытных образца первой пожарной машины АЦ-3,2-40: первый с бензиновым двигателем 508.10 и белой облицовкой, второй с бензиновым двигателем 509.10 и третий с дизельным двигателем в конце 1999 года, вторая и третья машины с красной облицовкой радиатора.

О месте изготовления первого опытного образца у самих зиловцев нет единого мнения. По одной информации, опытный образец АЦ-3,2-40 с двигателем 508.10 собрали на МКЗ, а складные двери отсеков автомобиль получил на ЗИЛе. По другой информации, машину полностью собрали на ЗИЛе. Вот и разберись, кто тут прав.

Для развёртывания работ по серийному выпуску и проектированию новых моделей пожарных машин группу конструкторов-разработчиков пожарной техники во главе с главным конструктором МКЗ Е. Д. Гусевым переселили в помещение ОГК СТ на ЗИЛе. КБ МКЗ насчитывало всего 7 человек: Е. Д. Гусев, Ю. Н. Лютров, А. В. Григорьев, И. А. Лукьянов, В. А. Фалеев, О. Ю. Пылёва, Л. И. Щёлокова. На усиление испытательной и производственной служб ОГК СТ направили мастера Е. И. Майкова, токаря В. В. Иванова, наладчика станков с ЧПУ П. А. Колесникова и фрезеровщика И. М. Паршина. Они занялись освоением серийного производства АЦ-3,2-40 на шасси семейства ЗИЛ-4331, а в это время остальная часть ОГК СТ занялась проектированием автоцистерны на шасси ЗИЛ-530104, их предыдущих наработок МКЗ.

Как уже говорилось, присвоение номера модели началось на ЗИЛе. К ведомственному обозначению АЦ-3,2-40(433104) добавили сокращённое слово «мод.» с трёхзначным числом 001 и две буквы через дефис, обозначающие производителя ММ (АМО ЗИЛ и МКЗ). Первые серийные пожарные машины поступали в пожарные части Москвы и региона, а с увеличением выпуска – по стране.

Внешне отличить АЦ-3,2-40 мод. 003-ММ от АЦ-3,2-40 мод. 004-ММ практически невозможно. Различие состоит в двигателях и составе ПТВ. Немалое количество машин выпустили по условиям тендеров с особыми требованиями заказчика по составу ПТВ, системе отопления, насосу НЦПК и двум рукавным катушкам и др. Тендерные машины собирали с насосом нормального давления ПН-40УВ или варгашинским НПЦ-40/100.

Углубляясь в тонкости заводского обозначения шасси и изделий на их базе, удалось выяснить, что на шасси ЗИЛ-433115 с двигателем ЗИЛ-508.10 (150 л.с.) строилась пожарная машина АЦ-3,2-40(433114) мод. 003-ММ, но впоследствии сменившая базовое шасси на ЗИЛ-433104М и обозначение на АЦ-3,2-40(433104) мод. 003-ММ. А вот модель 004-ММ следовало бы обозначать АЦ-3,2-40 (433124) мод. 004-ММ, так как у автомобиля с двигателем ЗИЛ-509.10 (175 л.с.) шасси обозначалось ЗИЛ-433125, а изделие на его базе соответственно ЗИЛ-433124. Но с 2004 г. шасси с двигателем ЗИЛ-509.10 и коробкой передач со смоленской КОМ, установленной вместо верхней крышки, стали обозначать ЗИЛ-433115. Поэтому более поздняя модель 005-ММ уже обозначалась АЦ-3,2-40/4 (433114) мод. 005-ММ.

003-ММ. А вот модель 004-ММ следовало бы обозначать АЦ-3,2-40 (433124) мод. 004-ММ, так как у автомобиля с двигателем ЗИЛ-509.10 (175 л.с.) шасси обозначалось ЗИЛ-433125, а изделие на его базе соответственно ЗИЛ-433124. Но с 2004 г. шасси с двигателем ЗИЛ-509.10 и коробкой передач со смоленской КОМ, установленной вместо верхней крышки, стали обозначать ЗИЛ-433115. Поэтому более поздняя модель 005-ММ уже обозначалась АЦ-3,2-40/4 (433114) мод. 005-ММ.

Опытные образцы для Москвы

При проектировании пожарных автоцистерн, конечно, не обошлось без опытных образцов и вариантов исполнения. Некоторые образцы сохранились не только на фото, но и в металле. Как правило, опытные машины проходили подконтрольную эксплуатацию в ПЧ Москвы и региона. Неоднократно машины возвращались на завод для ремонта, некоторые оставались навсегда, а многие до сих пор в боевых расчётах.

Автомобиль газодымозащиты

Наряду с пожарной автоцистерной на ЗИЛе изготовили специальный автомобиль газодымозащиты – АГДЗ. Габариты кузова не изменились, а внутреннего пространства хватило для размещения оборудования – переносных электродымососов, катушек с силовым электрокабелем, пологов для герметизации, дыхательных аппаратов, переносных прожекторов и пр. Для привода вентиляторов вместо пожарного насоса установлен электрогенератор с щитом управления. На крыше в специальном ящике разместили опорные стойки и прочее оснащение. На задней стенке кузова – осветительная мачта с пневмоприводом.

Габариты кузова не изменились, а внутреннего пространства хватило для размещения оборудования – переносных электродымососов, катушек с силовым электрокабелем, пологов для герметизации, дыхательных аппаратов, переносных прожекторов и пр. Для привода вентиляторов вместо пожарного насоса установлен электрогенератор с щитом управления. На крыше в специальном ящике разместили опорные стойки и прочее оснащение. На задней стенке кузова – осветительная мачта с пневмоприводом.

Попытка произвести модернизацию АЦ-3,2-40 привела к экспериментам с насосом и смене конструкции кузова (он стал ниже, оборудован шторными алюминиевыми дверьми отсеков фирмы ВИЛС, стационарными подножками вдоль борта). На машине несколько раз меняли типы насосов и остановились на НЦПК-40/100-4/400В1Т. Но до серийного производства машина не дошла.

Вынужденная конверсия

Борясь за выживание, на заводе выполняли заказы даже непредсказуемые. Однажды пришла бумага: «С целью ликвидации задолженности за потреблённый природный газ просим изготовить пожарные машины в следующей комплектации…» – и дальше следовал список. Так ГУП «Мосгаз» получило автомобили, предназначенные для аварийных работ, но собранные на основе кузова пожарной машины.

Так ГУП «Мосгаз» получило автомобили, предназначенные для аварийных работ, но собранные на основе кузова пожарной машины.

На шасси ЗИЛ-5301

Ранний опытный зиловский образец с оригинальной облицовкой радиатора, накладными расширительными арками проёмов над колёсами передней оси, блок-фарами в бампере, низкой надстройкой, с распашными «буфетными» дверьми отсеков в выставках не участвовал. Использовали в качестве машины сопровождения при поездках в Бронницы на испытания. Оригинальная облицовка радиатора появилась в 2004 г. с началом серийного производства пожарных машин экологического класса Euro 2. Дополнительный радиатор системы наддува не помещался в старой облицовке. Предложение конструкторов в УКЭР не поддержали, а решили проблему удалением на внутренней стороне облицовки усилителей.

На шасси ЗИЛ-4334

Нереализованная мощь

АЦ-5,0-40(640904) в заводскую номенклатуру машина не попала, так как к моменту окончания сборки опытного экземпляра модельная стратегия завода изменилась. Идеи В. Носова по расширению типового ряда моделей, в частности создания трёхосных полноприводных автомобилей полной массой 20 т и более, а также пожарной автоцистерны на шасси 6х6 с оригинальной раздаточной коробкой, не нашли воплощения. С приходом К. В. Лаптева, запретившего семейство 133, машина и вовсе оказалась на распутье, о производстве не могло быть и речи, а оборудование отправили в металлолом.

Идеи В. Носова по расширению типового ряда моделей, в частности создания трёхосных полноприводных автомобилей полной массой 20 т и более, а также пожарной автоцистерны на шасси 6х6 с оригинальной раздаточной коробкой, не нашли воплощения. С приходом К. В. Лаптева, запретившего семейство 133, машина и вовсе оказалась на распутье, о производстве не могло быть и речи, а оборудование отправили в металлолом.

На шасси ЗИЛ-43274Т

«Уж если с тяжёлыми полноприводными пожарными машинами не получилось, так возможно лёгкие и недорогие найдут спрос», – решили на ЗИЛе, к тому же лесные пожары в регионах зачастили и стали регулярным явлением в последние 4–5 лет. Проблема быстрой локализации лесных возгораний, не говоря об оснащении вновь реанимируемых ДПД, где мобильность и своевременное прибытие решают всё. Попытка зиловцев выйти на рынок пожарной техники в этом сегменте привела к разработке пожарной автоцистерны АЦ-1,6-40/2 мод. 009-ММ и МЛПК (42274Н) мод. 010-ММ малого лесопатрульного комплекса на шасси ЗИЛ-43274Т (4х4) со сдвоенной 4-дверной кабиной вместимостью 7 человек с дизельным двигателем ММЗ Д-245. 9Е3 мощностью 136 л.с., колёсной базой 4140 мм, ГУР, СРДВШ и лебёдкой с тяговым усилием 5 тс. Пожарная автоцистерна АЦ-1,6-40/2 мод. 009-ММ и мод. 010-ММ укомплектованы агрегатами трансмиссии собственной разработки ЗИЛ, новыми мостами с увеличенной грузоподъёмностью, дифференциалом заднего моста с блокировкой и гидроусилителем ЗИЛ-RBL с повышенной точностью управления и сниженным усилием на руле. Постоянный привод на все четыре колеса реализован через новую раздаточную коробку с симметричным межосевым блокируемым дифференциалом. Новая агрегатная база ЗИЛ-43274Т обеспечивает лучшие маневренность, проходимость и устойчивость, а грузоподъёмность может быть увеличена с 3,5 до 5 т.

9Е3 мощностью 136 л.с., колёсной базой 4140 мм, ГУР, СРДВШ и лебёдкой с тяговым усилием 5 тс. Пожарная автоцистерна АЦ-1,6-40/2 мод. 009-ММ и мод. 010-ММ укомплектованы агрегатами трансмиссии собственной разработки ЗИЛ, новыми мостами с увеличенной грузоподъёмностью, дифференциалом заднего моста с блокировкой и гидроусилителем ЗИЛ-RBL с повышенной точностью управления и сниженным усилием на руле. Постоянный привод на все четыре колеса реализован через новую раздаточную коробку с симметричным межосевым блокируемым дифференциалом. Новая агрегатная база ЗИЛ-43274Т обеспечивает лучшие маневренность, проходимость и устойчивость, а грузоподъёмность может быть увеличена с 3,5 до 5 т.

И что же из этого вышло? Торжественно переданные в марте 2012 г. высокому руководству лесного ведомства страны два образца остались стоять на территории ЗИЛа до июня, несмотря на бушующие лесные пожары по всей России. И опять фиаско, равно как и возобновлённое в 2011 г. производство шасси семейства ЗИЛ-4334 не поспособствовало получению заказов на выпуск пожарных машин, а было использовано сторонними производителями пожарной техники!

Авторы выражают благодарность Роману Данилову за помощь при подготовке материала.

Please enable JavaScript to view the comments powered by Disqus.

Есть выбор материалов для корпусов аппаратов

Пожарные могут выбирать из множества материалов при выборе корпусов аппаратов. Доступны нержавеющая сталь, алюминий, пластик и даже некоторые высокотехнологичные композитные материалы, и все они имеют свои преимущества.

На протяжении десятилетий пожарные машины изготавливались из старой доброй стали. В то время как есть несколько заводов, которые все еще используют сталь, большинство строителей используют алюминий. Многие используют нержавеющую сталь, а некоторые используют полипропилен при производстве корпусов пожарных устройств.

Недавно сотрудники Firehouse поговорили с производителями оборудования и кузовов для пожарных машин, чтобы узнать о различиях материалов.

Sutphen Corporation, производитель пожарных машин в Дублине, штат Огайо, использует алюминий и нержавеющую сталь в конструкции оборудования.

«Мы изготавливаем насосы из нержавеющей стали или алюминия, — сказал Зак Руди, директор Sutphen по продажам и маркетингу. «Наши антенны имеют алюминиевые лестницы и корпуса из нержавеющей стали».

Джастин Хауэлл, региональный менеджер по продажам Sutphen, сказал, что компания использует алюминий толщиной 3/16 дюйма для изготовления корпусов — материал гораздо более толстый, чем у некоторых конкурентов.

«Он прочнее, а сварка лучше с минимальной деформацией», — сказал Хауэлл, отметив, что сварка тонкого материала может ослабить его, а деформация требует наполнителя, чтобы поверхности кузова выглядели хотя бы отдаленно гладкими.

Кузова из нержавеющей стали с болтовым креплением

Когда Sutphen использует нержавеющую сталь для изготовления кузова, это делается по модульному принципу, и панели скрепляются болтами, сказал Хауэлл. Он добавил, что сварка нержавеющей стали является сложной задачей и требует идеальных условий и пристального внимания к скорости и температуре сварки.

Соединение панелей болтами позволяет избежать сварки, а также облегчает ремонт в случае повреждения при столкновении, сказал Хауэлл.

«Вы просто отвинчиваете [поврежденный участок] и прикручиваете его обратно», — сказал он. «Это позволяет быстрее вернуть в эксплуатацию этот аппарат стоимостью 1 миллион долларов».

Нержавеющая сталь в большинстве случаев значительно дороже алюминия, сказал Руди. Преимущество, однако, заключается в том, что нержавеющая сталь значительно более устойчива к коррозии, чем алюминий.

Из-за недавних тарифов на металлы стоимость необработанных металлов выросла на 40-60 процентов, сказал Руди, отметив, что другие компоненты, использующие металл, такие как двигатели, теперь стоят дороже из-за тарифов.

«Стоимость грузовика выросла с 3000 до 8000 долларов, — сказал Руди. «Двигатели Cummins подорожали. Оси поднялись. Все подорожало, будь то наш лист металла или детали, все подорожало».

Руди сказал, что Сатфен «принял на себя удар» и не переложил полную стоимость тарифов на клиента. «Мы также сократили нашу маржу», — сказал Руди. «Не самая приятная тема для разговора».

«Мы также сократили нашу маржу», — сказал Руди. «Не самая приятная тема для разговора».

Клиенты в районах, где много соли, рассола или других химикатов, используемых для уборки снега, часто выбирают корпуса из нержавеющей стали, сказал Хауэлл.

Более тяжелый корпус из нержавеющей стали означает, что аппарату потребуются тяжелые оси и более тяжелая подвеска, чтобы выдержать дополнительный вес.

«Грузовики [из нержавеющей стали] немного прочнее», — сказал Хауэлл, добавив, что дополнительный вес влияет на движущие факторы — не отрицательно, но их необходимо учитывать.

— Все зависит от того, что вы укажете, — сказал он.

Как правило, подгонка и отделка между корпусами из нержавеющей стали и алюминием одинаковы, сказал Руди. Он добавил, что есть некоторые тонкие различия.

Поскольку кузова из нержавеющей стали скреплены болтами, в этих отсеках немного больше места по сравнению с грузовиками с алюминиевыми кузовами, в которых используются алюминиевые профили, которые немного уменьшают доступное пространство, сказал Хауэлл.

Углеродное волокно для уменьшения веса

Чтобы уменьшить вес, Sutphen использует углеродное волокно на дверцах своих шкафов.

Двери некоторых больших аппаратов могут быть тяжелыми для подъема, поэтому Sutphen использует более легкий композитный материал для уменьшения веса, сказал Хауэлл. Он добавил, что новый материал был хорошо принят на рынке.

Коррозия является проблемой для всех производителей пожарной техники, и Сатфен всегда пытается разработать новые способы решения этой проблемы, сказал Хауэлл.

«Мы добились больших успехов в снижении коррозии», — сказал он, приводя примеры. По его словам, когда необходимо соединить разнородные металлы, используются шайбы и изолирующие материалы, такие как грунтовка. Даже когда над колесами прикреплены крылья из нержавеющей стали, зазор в 1/8 дюйма создается с помощью промывок, чтобы мусор не застревал между двумя поверхностями.

Такое же внимание к деталям проявляется при создании кадров. Руди сказал, что компания использует четырехэтапный процесс под названием Cathacoat, метод, применяемый при изготовлении мостов, когда материал подвергается пескоструйной обработке, очищается, грунтуется усиленной неорганической грунтовкой с высоким содержанием цинка, а затем окрашивается.

Руди сказал, что это гораздо лучший процесс, чем процесс горячего цинкования, который со временем откалывается.

«Мы пользуемся им уже 12 лет, и у нас не было никаких жалоб», — сказал он.

Оцинкованная сталь

Что касается оцинкованного материала, то было время, когда пожарные машины изготавливались из оцинкованной стали, называемой оцинкованной.

Уайатт Комптон, специалист по продажам транспортных средств Spartan Emergency Response, базирующийся в Шарлотте, штат Мичиган, объяснил, что гальванопокрытие начало терять популярность в середине 90-х годов, когда нержавеющая сталь и алюминий стали более конкурентоспособными по цене.

«Недостаток гальванического отжига заключается в том, что цинковое покрытие должно быть удалено со сварных швов, чтобы предотвратить образование дыма», — сказал Комптон, добавив, что цинк может вызвать пористость сварных швов. Срезанные края оцинкованного материала необходимо было покрыть, чтобы предотвратить коррозию в этой незащищенной области.

«Несмотря на то, что этот материал очень легко ремонтировать на любом предприятии, нержавеющая сталь и особенно алюминий завоевали большую популярность на рынке», — сказал Комптон.

И именно поэтому Spartan Emergency Response использует как нержавеющую сталь, так и алюминий в конструкции корпусов своих аппаратов, сказал Комптон.

Преимущество нержавеющей стали состоит в том, что она имеет низкую реакционную способность с дорожными химикатами и соляным туманом, а также обеспечивает превосходный внешний вид неокрашенной с течением времени, независимо от того, является ли она необработанной, матовой или полированной, сказал Комптон.

Недостатком нержавеющей стали, согласно Комптону, является то, что с ней трудно работать, труднее резать и сверлить, и она подвержена истиранию.

Преимущество алюминия в том, что он устойчив к коррозии и с ним легко работать, поскольку он легче режется, сверлится и формуется, чем нержавеющая сталь, сказал Комптон. По его словам, в случае повреждения его легко починят в местных кузовных мастерских.

Он также намного легче нержавеющей стали, добавил он.

Одним из самых больших недостатков алюминия является то, что он может быть очень реактивным по отношению к химическим веществам, что приводит к окислению белого цвета и точечной коррозии, сказал Комптон, добавив, что связанной с этим проблемой является гальваническая коррозия, которая возникает, когда алюминий находится в контакте с нержавеющей сталью или другими разнородными металлами. .

Комптон сказал, что контроль коррозии с производственной стороны является частью процесса отделки, в основном при покраске аппарата. По его словам, правильная герметизация швов, соединение и крепление материалов также важны для предотвращения ржавчины.

«После того, как грузовик введен в эксплуатацию, мы настоятельно рекомендуем проводить ежегодную чистку и профилактическую обработку», — сказал Комптон. «Это особенно важно в районах, где используются реактивные дорожные химикаты. …После высыхания они довольно инертны, но важно понимать, что для уменьшения ущерба с течением времени химикаты необходимо тщательно удалять, а не просто повторно смачивать, как часть косметической чистки».

Комптон сказал, что Spartan экспериментировала с несколькими альтернативными материалами на протяжении многих лет, но результаты были неоднозначными.0003

«Хотя альтернативные материалы, используемые в автомобильной или автобусной промышленности, кажутся многообещающими, им часто не хватает сочетания формуемости и прочности материала в течение 20–25-летнего жизненного цикла пожарной техники», — сказал он.

Корпуса и резервуары из полипропилена

Одним из уже используемых альтернативных материалов является полипропилен, из которого изготовлены многие резервуары для воды в современных устройствах, сказал он, отметив, что водозаборники Spartan имеют открытый и окрашенный материал.

Для ProPoly of America полипропилен является не альтернативным материалом для кузова, а основой бизнеса на протяжении почти 20 лет, сказал президент и главный исполнительный директор компании Тим Дин.

Компания начала производство резервуаров, а затем стала партнером W. S. Darley & Co. создает компанию PolyBilt, которая специализируется на производстве кузовов для грузовиков, в частности, для пожарных служб.

S. Darley & Co. создает компанию PolyBilt, которая специализируется на производстве кузовов для грузовиков, в частности, для пожарных служб.

За последние два десятилетия, по словам Дина, компания построила более 3000 кузовов всех видов и конфигураций.

«Мы построили полные, полные цистерны для очистки грузовиков и всего, что между ними», — сказал Дин. По словам Дина,

Кузова из полипропилена популярны, потому что почти не требуют обслуживания и не имеют проблем с коррозией.

— Нам вообще не так много звонков, — сказал Дин, говоря о просьбах о ремонте или обслуживании. «Обычно мы получаем хорошие истории о том, как кузов защищает от повреждений при столкновениях даже после тяжелых условий эксплуатации».

Если полигональное тело находится в столкновении, Дин сказал, что повреждение от удара локализовано без передачи энергии, сказал Дин, отметив, что PolyBilt недавно был отправлен для ремонта повреждения танкера в результате столкновения в одном из штатов Равнин. По словам Дина, ремонт был завершен за одно утро, тогда как, если бы корпус аппарата был сделан из металла, его пришлось бы снимать с шасси и проводить обширную переработку.

По словам Дина, ремонт был завершен за одно утро, тогда как, если бы корпус аппарата был сделан из металла, его пришлось бы снимать с шасси и проводить обширную переработку.

Даже столкновения с опрокидыванием в большинстве случаев не подходят для полипропиленовых кузовов, сказал Дин. Он отметил, что автоцистерна перевернулась, полностью раздавив алюминиевую кабину и практически не повредив остальную часть аппарата.

— Тело было в хорошей форме, — сказал Дин. «Бак на 1000 галлонов и ячейка из пеноматериала на 20 галлонов даже не протекали». Они попали в пожары на пшеничном поле. У этих устройств были повреждены шины, все фары автомобиля, включая сигнальные огни, зеркала, материалы ABS на кабинах и даже краска. Полимерные кузова, однако, не пострадали, сказал он.0003

— Это очень прочный продукт, — сказал Дин.

Что касается цены, Дин сказал, что корпус из полиэстера стоит примерно столько же, сколько аппарат из нержавеющей стали, хотя он намного легче. Также фактором цены является объем, сказал он, отметив, что PolyBilt не является крупным производителем. Многие крупные производители аппаратов вложили значительные средства в оборудование для производства алюминиевых корпусов, потому что это качественный и доступный материал, который хорошо подходит для пожарных машин.

Многие крупные производители аппаратов вложили значительные средства в оборудование для производства алюминиевых корпусов, потому что это качественный и доступный материал, который хорошо подходит для пожарных машин.

«Если вы стремитесь сэкономить деньги, то выбирайте алюминий», — сказал Дин. «Алюминий — это качественный продукт, и, как правило, в его центре находится пластиковый бак, который, как мы надеемся, изготовлен нами».

Дин сказал, что у полиэтилена есть и другие внутренние качества, которые он имеет по сравнению с алюминием и нержавеющей сталью.

«Это естественно яркий белый материал с красивой отделкой», — сказал он. «Когда в купе загорается свет, становится намного ярче».

Он сказал, что полимерный материал обеспечивает большую гибкость конфигурации корпуса, а отсеки могут быть немного глубже, а все остальное пространство может быть использовано впустую.

«В дизайне больше гибкости, и это дает строителям возможность немного дополнительной настройки», — сказал Дин.

Есть несколько производителей аппаратов, определяющих и использующих поликорпуса. Помимо Darley, которая широко использует их на международных рынках, Midwest Fire, Fouts Brothers, Seagrave, Spencer Manufacturing, Finley Fire и Firematic используют полипропиленовые кузова в конструкции своих пожарных машин.

— Сейчас их использует множество строителей, — сказал Дин.

Когда PolyBilt впервые начала производить кузова, Дин сказал, что был «более громкий хор людей, подвергающих сомнению» пригодность материала для пожарных машин, но это утихло.

— За годы мы доказали это, — сказал Дин.

Дин сказал, что его компания всегда была «первопроходцем» в чем-то и, глядя в будущее, он сказал, что, несомненно, будут усовершенствования и новые материалы для создания аппаратов.

«Мы всегда держим глаза в поле зрения», — сказал Дин, добавив, что компания исследовала полиэтилен с нагнетанием воздуха, который обладает всеми свойствами обычного полиэтилена с некоторым уменьшением веса. Компания также рассмотрела материалы подложки и ткани.

Компания также рассмотрела материалы подложки и ткани.

Но пока полипропилен на высоте.

«Если вы хотите взять грузовик и выйти за рамки стандарта и выбрать исполнителя, вам следует выбрать поли», — сказал Дин.

Шаги, необходимые для создания индивидуального устройства

Изготовление пожарной машины и планирование, необходимое для создания пожарной машины или индивидуального устройства, представляет собой ориентированный на детали пошаговый процесс, требующий точности, изобретательности и большого опыта. От самого первого разреза листового металла до окончательной доставки оборудования существуют процессы, гарантирующие, что каждое специальное устройство не только превосходит ожидания клиентов, но и работает как никакое другое.

Инженеры и группы производственных предприятий руководят процессом создания нестандартных пожарных устройств на площадях проектирования, производства и сборки площадью более 1 500 000 квадратных футов. От сварки до сборки опытные члены команды на протяжении всего производственного процесса овладели всеми рабочими характеристиками каждого компонента насоса, автоцистерны, воздушной и спасательной установки.

Благодаря постоянным инновациям, исследованиям и разработкам компания Pierce Manufacturing остается в авангарде передовых технологий и методов производства пожарных машин. Производство индивидуального пожарного оборудования помогает поддерживать сообщества по всему миру, и Пирс справляется с этой задачей.

Взгляните на подробный процесс сборки пожарной машины ниже, который демонстрирует труд и самоотверженность, которые вложены в каждый дюйм новой пожарной машины, и обязательно посмотрите это подробное видео, показывающее пошаговый процесс пожара производство грузовиков.

Процесс изготовления металла для пожарной машины

Первый этап изготовления пожарной машины включает в себя несколько процессов изготовления металла. Для начала листовой металл разрезается на части с помощью комбинации лазеров, револьверных штампов и водяных струй; сюда входят компоненты кабины и кузова, узлы, входящие в состав рамы, такие как бамперы и поперечины, а также двери кабины и боковые стенки, и это лишь некоторые из них.

После того, как вырезы из плоского листового металла завершены, детали формируются в соответствии с техническими спецификациями с использованием комбинации оборудования, включая листогибочные прессы и полностью автоматизированное оборудование для гибки панелей мирового класса.

После того, как изготовление металла завершено, пожарная машина начинает приобретать форму в сварочных операциях.

Когда пожарная часть думает о строительстве пожарной машины, с чего они начинают? Ознакомьтесь с нашим последним ресурсом «Проектирование пожарных устройств: пошаговое руководство».

Сварочные работы

После изготовления деталей узла или узла начинается процесс сварки. В приведенном ниже видеоролике показаны процессы производства металла и сварки на одном из производственных предприятий Pierce.

Пирс имеет несколько отделов по сварке; каждому поручается другой тип детали или шага процесса. От кабин пожарных машин до кузовов, конструкций насосов и других узлов — опытные сварщики с точностью изготавливают индивидуальные компоненты пожарных машин. Все сварщики получили одинаковые сертификаты Pierce Custom Welding Certification. Это гарантирует качество и превосходное мастерство для всех заказов на оборудование.

Все сварщики получили одинаковые сертификаты Pierce Custom Welding Certification. Это гарантирует качество и превосходное мастерство для всех заказов на оборудование.

Процесс покраски

Когда процесс сварки завершен, кабина, кузов и детали пожарной машины подготавливаются к окончательной сборке с нанесением защитного покрытия или окраски.

В это время на направляющие рамы и другие требуемые детали наносится электроосаждающее покрытие (e-coat) или гальванизируется. Оба процесса увеличивают срок службы и обеспечивают коррозионную стойкость, стойкость к истиранию и химическую стойкость.

На параллельном этапе компоненты пожарной машины проходят детальный процесс окраски либо на производственном предприятии, либо на автоматизированной покрасочной линии.

Процесс покраски пожарной машины состоит из следующих важных этапов:

- Шлифовка и подготовка поверхности.

- Химическая очистка и обработка для удаления жира, масла или других материалов.

- Нанесение грунтовки на поверхность.

- Ручная шлифовка мелкозернистой наждачной бумагой для получения гладкой поверхности.

- Грунтовка-герметик для улучшения сцепления между базовым и верхним слоями краски.

- Нанесение базового покрытия.

- Нанесение прозрачной краски для защиты поверхности и увеличения ее долговечности, прочности и глянцевого вида.

Когда краска на компонентах пожарной машины застынет, можно начинать сборку. Чтобы подробно ознакомиться с процессом окраски автоматизированной линии окраски, просмотрите наш блог сейчас.

Рама, кабина и шасси в сборе

На этапе сборки шасси при сборке пожарной машины параллельно собирается ряд деталей, в том числе подузлы внутри лонжеронов рамы, колеса и оси, двигатель и трансмиссия, и кабина.

Изготовление рамы — это процесс соединения балок рамы в квадратное приспособление, установки поперечин, монтажа осей и компонентов подвески, а также оснащения колес и шин.

После завершения сборки рамы сборка рамы переходит в процесс сборки шасси. Устанавливаются жгуты и устанавливаются воздухопроводы и узлы воздушной системы. Также установлены двигатель, радиатор, система охлаждения и выхлопная система. Когда эти элементы собираются вместе, кабина собрана и почти готова к установке.

Сборка кабины уникальна, поскольку она начинается снаружи и движется внутрь. Первые этапы включают сборку приборной панели, дверей, электрических систем, изоляции, стен и обивки потолка. После того, как стены и потолок установлены, начинается внутренняя сборка. Устанавливаются сиденья и отсеки скорой помощи, добавляются системы рулевого управления, а компоненты салона начинают больше походить на пожарную машину.

На каждом этапе процесса сборки проводится проверка качества. Это гарантирует, что каждый этап сборки соответствует высоким стандартам качества Pierce.

Когда сборка рамы, шасси и кабины завершена, пожарная машина почти готова к окончательной сборке. Шасси заполнено жидкостями, и двигатель запускается в первый раз. На этом этапе загружаются программы электрической системы, настраиваются параметры управления осями и подвески, а также многие другие окончательные настройки.

Шасси заполнено жидкостями, и двигатель запускается в первый раз. На этом этапе загружаются программы электрической системы, настраиваются параметры управления осями и подвески, а также многие другие окончательные настройки.

Окончательная сборка

Когда кто-то спрашивает, «как сделать пожарную машину», этот шаг может иметь для них наибольшее значение — окончательная сборка.

На этом этапе начинается окончательная сборка пожарной машины и внутренняя отделка. Когда кабина и шасси собираются вместе, окрашенный кузов или задняя часть пожарной машины также собираются. Сюда входит установка жгутов, отсеков, фонарей и дверей.

После сборки окрашенного кузова он устанавливается на шасси вместе с баком для воды. Отсюда устанавливаются все электрические и механические компоненты, включая катушки для шнура, коробки выключателей, дверцы кузова и любые дополнительные полки, лотки и светильники.

Когда пожарная машина собирается вместе, подключаются системы электропроводки и водопровода. Если для пожарной машины требуется воздушное устройство, в это время также происходит сборка необходимых компонентов. По мере того, как кузов пожарной машины и авиационное устройство дорабатываются, начинаются сборка и испытания этих компонентов.

Если для пожарной машины требуется воздушное устройство, в это время также происходит сборка необходимых компонентов. По мере того, как кузов пожарной машины и авиационное устройство дорабатываются, начинаются сборка и испытания этих компонентов.

Испытания и окончательные проверки

На заключительных этапах производства пожарных машин компоненты и системы проверяются на безопасность, точность и производительность, включая, помимо прочего, следующее:

- Рулевое управление автомобиля, выравнивание подвески и системы ABS откалиброваны надлежащим образом.

- Производительность насоса протестирована и сертифицирована третьей стороной.

- Пенные системы откалиброваны.

- Электрические системы протестированы и сертифицированы третьей стороной.

После того, как сотрудники компании Pierce проверили пожарную машину, сторонний инспектор проводит независимую проверку, чтобы убедиться, что машина соответствует требованиям NFPA или превосходит их.

Если пожарная машина включает в себя воздушное устройство, проводится всесторонний процесс авиационных испытаний и осмотров, который включает в себя перемещение лестницы по диапазону ее движения и проверку всех компонентов. Затем следует инспекция третьей стороны, чтобы убедиться, что воздушное устройство соответствует спецификациям NFPA или превосходит их.

Когда все финальное тестирование завершено, можно начинать графическое приложение. Индивидуальная графика наносится командой Pierce, и теперь грузовик готов к процессу окончательной проверки.

Окончательный осмотр и доставка

Последний этап производственного процесса по изготовлению пожарных машин на заказ позволяет представителям пожарной службы осмотреть новые пожарные машины и протестировать их компоненты. Во время последнего посещения клиента грузовик будет оценен, чтобы убедиться, что он соответствует ожиданиям клиента. Трехэтапный процесс окончательной проверки завершается доставкой готового устройства.