Содержание

Поршневые кольца и пальцы

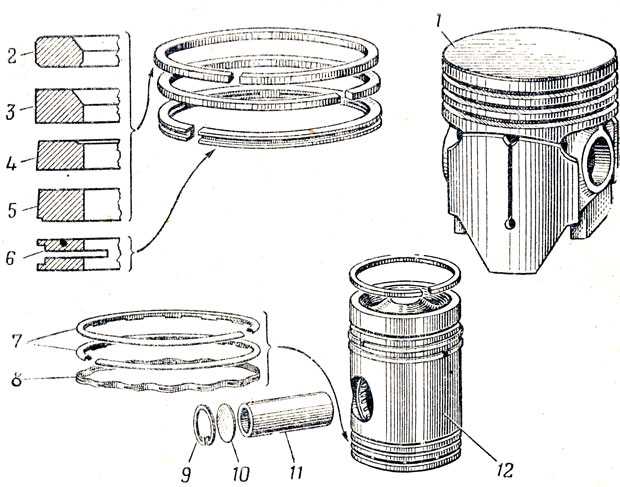

Уплотнительные кольца. Согласно ГОСТ 7133—67 поршневые кольца дизелей должны изготавливаться из серых легированных чугунов с пластинчатым графитом или из чугунов с шаровидным графитом (высокопрочные чугуны). Судовые двигатели имеют кольца, выполненные из чугунов марок СЧ18-36—СЧ28-48. Верхние кольца у некоторых форсированных дизелей (например, М401А) делают из стали.

В свободном состоянии поршневое кольцо имеет диаметр, превышающий диаметр цилиндра D. Часть кольца вырезается, и в этом месте образуется так называемый замок к. Уплотнительные кольца делают, как правило, с косым замком при правом или левом направлении разреза. Часто на один и тот же поршень ставят кольца с правым и левым направлениями разреза, чередуя их. Маслосъемные кольца выполняют обычно с прямым замком.

Рис. 1. Поршневое кольцо

Рис. 2. Формы сечений уплотнительных колец

Рис. 3. Насосное действие уплотнительных колец

Рис. 4. Типы маслосъемных колец и их работа

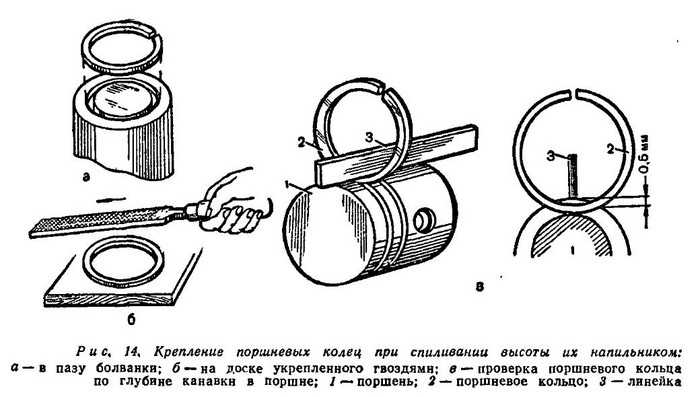

После заводки кольца вместе с поршнем в цилиндр в замке остается зазор с порядка 0,5—1,5 мм. Поскольку при заводке кольцо было сжато, оно прижимается к стенке цилиндра в силу своей упругости. Кроме того, кольцо прижимается к стенке цилиндра и к стенке канавки давлением газов. Зазор кольца по высоте канавки составляет а = 0,06-0,30 мм. Уплотняющее действие кольца заключается в том, что энергия просачивающихся газов затрачивается на преодоление сопротивления в зазоре а и на вихревые движения в пространстве с зазором Ь.

Поскольку при заводке кольцо было сжато, оно прижимается к стенке цилиндра в силу своей упругости. Кроме того, кольцо прижимается к стенке цилиндра и к стенке канавки давлением газов. Зазор кольца по высоте канавки составляет а = 0,06-0,30 мм. Уплотняющее действие кольца заключается в том, что энергия просачивающихся газов затрачивается на преодоление сопротивления в зазоре а и на вихревые движения в пространстве с зазором Ь.

У большинства уплотнительных колец радиальная толщина больше высоты. Такие кольца жестче, быстрее прирабатываются к втулке цилиндра и меньше разбивают торцовую поверхность канавки. В то же время кольца с малой радиальной толщиной позволяют уменьшить толщину стенки головки. Трапецеидальная форма сечения применяется для верхних колец поршней с высокой тепловой напряженностью: такие кольца дороже, но менее склонны к пригоранию, лучше уплотняют поршень и способствуют удалению масла со стенок цилиндра.

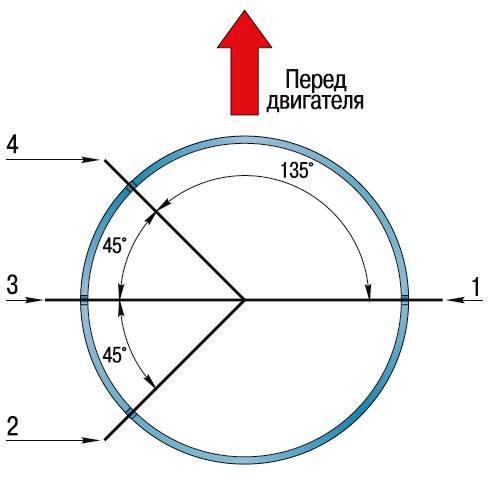

При установке колец на поршне замки их ставят «вразбежку», т. е. со сдвигом одного относительно другого. Фиксации колец от поворота не делают, так как зафиксированные кольца быстрее пригорают. Если есть опасность задевания концов кольца за вырезы во втулке (окна в двухтактных двигателях), то эти концы сошлифовывают.

е. со сдвигом одного относительно другого. Фиксации колец от поворота не делают, так как зафиксированные кольца быстрее пригорают. Если есть опасность задевания концов кольца за вырезы во втулке (окна в двухтактных двигателях), то эти концы сошлифовывают.

Для повышения износостойкости поршневые кольца покрывают слоем пористого хрома. По ГОСТ 7133—67 такое покрытие обязательно для верхнего кольца четырехтактного дизеля с диаметром цилиндра до 250 мм. Верхние поршневые кольца остальных двигателёй согласно этому стандарту должны иметь приработочное покрытие или приработочные вставки. В качестве приработочного покрытия применяют лужение или омеднение рабочей поверхности кольца. Приработочная вставка делается, например, в виде пояска из меди.

Уменьшению износа колец способствует снятие фаски: острые кромки ухудшают распределение смазки по поверхности трения.

Маслосъемные кольца. Уплотнительные кольца обладают способностью перемещать масло со стенок цилиндра вверх («насосное действие» колец). При движении поршня вниз масло заполняет зазор под кольцом, а при движении вверх оно будет вытесняться в зазор над кольцом. При следующих движениях поршня масло подобным же образом поднимется еще выше и наконец будет перенесено в камеру сгорания. Это приведет к быстрому пригоранию колец, к загрязнению стенок камеры сгорания и к перерасходу масла.

При движении поршня вниз масло заполняет зазор под кольцом, а при движении вверх оно будет вытесняться в зазор над кольцом. При следующих движениях поршня масло подобным же образом поднимется еще выше и наконец будет перенесено в камеру сгорания. Это приведет к быстрому пригоранию колец, к загрязнению стенок камеры сгорания и к перерасходу масла.

Для предотвращения заноса масла в камеру сгорания служат масло-съемные кольца. Они могут быть с конической внешней поверхностью. В этом случае при движении поршня вверх образуется масляный клин, кольцо давлением масла сжимается и скользит по его слою. При движении вниз кольцо снимает масло со стенок втулки и оно стекает через отверстия внутрь поршня.

Часто применяют маслосъемные кольца с сечением по рис. 4, б. Они имеют кольцевую канавку, проточенную снаружи. Из канавки делают прорези внутрь кольца. Такие кольца, как видно из рисунка, снимают масло со стенок не только при движении поршня вниз, но и при движении его вверх. При установке этих колец на поршне наряду со сбрасывающими отверстиями ниже кольца должны быть отверстия сзади кольца. Конические кольца и кольца с проточкой часто встречаются на одном и том же поршне.

Конические кольца и кольца с проточкой часто встречаются на одном и том же поршне.

У некоторых двигателей в одну канавку ставят два маслосъемных кольца. Как видно из рис. 4, в, пара таких колец напоминает кольцо с проточкой, но при раздельном изготовлении кольцам может быть придана более удачная форма.

В целях предварительного снятия со стенок цилиндра части масла нижнюю кромку поршня иногда выполняют в виде скребка.

Поршневые пальцы. Технические требования к поршневым пальцам нормируются ГОСТ 8052—67. Этот стандарт предписывает изготовление пальцев из углеродистых или легированных цементируемых и азотируемых сталей, а также из высокоуглеродистых сталей с содержанием углерода до 0,65%, подвергаемых закалке ТВЧ. На флоте для этой цели применяют стали 20, 15Х, 20Х, 12ХНЗА и др. Как было сказано, внешнюю поверхность пальца цементируют и закаливают или азотируют. В целях облегчения пальцы делают пустотелыми.

Если поршневые пальцы не закрепляются в бобышках и после нагрева поршня при работе двигателя получают возможность вращаться, то такие пальцы называются плавающими. Они равномерно изнашиваются и при нагревании не распирают поршень. Однако зазор пальца в бобышках увеличивает суммарный зазор соединения поршня с шатуном, что приводит к ускоренному износу деталей. Поэтому в крупных двигателях применяют пальцы, закрепленные в бобышках. В двигателях речного флота такие пальцы не встречаются.

Они равномерно изнашиваются и при нагревании не распирают поршень. Однако зазор пальца в бобышках увеличивает суммарный зазор соединения поршня с шатуном, что приводит к ускоренному износу деталей. Поэтому в крупных двигателях применяют пальцы, закрепленные в бобышках. В двигателях речного флота такие пальцы не встречаются.

Плавающий палец должен быть зафиксирован от смещения вдоль своей оси. Существует несколько способов фиксации пальцев в осевом направлении.

Очень распространена фиксация пальца пружинящими кольцами (их называют также кольцевыми шпонками, кольцами Зегера), вставляемыми в проточку бобышки поршня. Они бывают прямоугольного и круглого сечений. Часто встречается фиксация пальца алюминиевыми заглушками, вставляемыми в расточку пальца или в расточку бобышки. При работе двигателя заглушки скользят вдоль стенки втулки цилиндра и не позволяют пальцу сместиться. Заглушки, вставленные в расточку пальца, имеют сферическую внешнюю поверхность и вставляются в бобышки поршня вместе с пальцем. Если же заглушка вставлена в расточку бобышки, то ее внешняя поверхность обрабатывается по диаметру цилиндра, а поворот предотвращается штифтом. Чтобы под заглушкой не скапливалось масло, сверлят отводящий канал. Нарезанное отверстие служит для ввертывания рыма при снятии заглушки.

Если же заглушка вставлена в расточку бобышки, то ее внешняя поверхность обрабатывается по диаметру цилиндра, а поворот предотвращается штифтом. Чтобы под заглушкой не скапливалось масло, сверлят отводящий канал. Нарезанное отверстие служит для ввертывания рыма при снятии заглушки.

Рис. 5. Способы фиксации поршневых пальцев

Палец смазывается в бобышках маслом, вытекающим вдоль пальца из верхней головки шатуна, и маслом, снимаемым со стенки цилиндра. В некоторых двигателях в пальце имеются каналы для принудительного подвода масла к трущейся поверхности бобышки из верхней головки шатуна. Поскольку в этом случае масло может попадать в большом количестве на стенку втулки цилиндра, палец фиксируется заглушкой с уплотняющей прокладкой под ней.

Заглушку крепят к поршню винтами.

Аналогичная герметизация заглушек, стягиваемых шпилькой и опирающихся на бурты поршня, встречается в двигателях ДР 30/50, однако цель герметизации здесь иная: предотвратить утечку продувочного воздуха через полость внутри пальца.

У алюминиевых поршней иногда для пальца в бобышки вставляют бронзовые втулки, более стойкие против износа. У составного поршня двигателя 10Д40 втулка изготовлена из стали и за-плавлена свинцовистой бронзой. В этом двигателе палец фиксируется от осевого смещения внутренним пояском тронка.

Рис. 6. Расчетная схема поршневого пальца

Рис. 7. Поршневые головки шатунов

Рис. 8. Кривошипные головки шатунов

Отъемные головки встречаются лишь в тихоходных двигателях: шатун в данном случае имеет увеличенную массу. В быстроходных и небольших двигателях применяют шатуны с неотъемной кривошипной головкой. При этом появляется технологическая необходимость во вкладышах, заплавляемых антифрикционным сплавом. Один из вкладышей может быть застопорен штифтом от проворачивания, но этого часто не делают: в целях уменьшения габаритов головки шатунные болты располагаются так близко к шейке, что во вкладышах вырезают для них карманы; в данном случае шатунные болты становятся фиксаторами вкладышей. От стопорения вкладышей штифтами отказываются еще и потому, что отверстия для штифтов вызывают концентрацию напряжений в шатуне или в крышке кривошипного подшипника.

От стопорения вкладышей штифтами отказываются еще и потому, что отверстия для штифтов вызывают концентрацию напряжений в шатуне или в крышке кривошипного подшипника.

Встречаются шатуны, в кривошипной головке которых имеется лишь один — верхний — вкладыш. Нижнюю половинку заплавля-ют антифрикционным сплавом без вкладыша.

Верхнюю половинку кривошипной головки центрируют с пяткой 8 шатуна с помощью выступа и шатунных болтов. Нижняя половинка (крышка кривошипного подшипника) направляется или шатунными болтами, или выступами на краях крышки, а иногда и тем и другим. Между половинками предусматривают наборы прокладок для регулирования масляного зазора. Однако в целях обеспечения большей жесткости подшипника от них часто отказываются даже в тихоходных дизелях.

Кривошипный подшипник смазывается маслом, поступающим под давлением из рамового подшипника по каналам коленчатого вала. Организация смазки кривошипного подшипника усложняется тем, что масло из него должно проходить постоянным потоком в трубку или в осевой канал для смазки головного подшипника. Постоянства потока можно достичь устройством кольцевой канавки с выходом масла к трубке через канал. Однако такая канавка, как известно, снижает несущую способность кривошипного подшипника. Чтобы не нарушать целостности масляного клина в наиболее нагруженной верхней части подшипника, часто ограничиваются одной или двумя канавками, прорезанными на протяжении примерно двух третей окружности в нижней части подшипника,, и отводят масло в осевой канал по наклонным каналам. В этом случае шейка коленчатого вала должна иметь выход масла в двух точках.

Постоянства потока можно достичь устройством кольцевой канавки с выходом масла к трубке через канал. Однако такая канавка, как известно, снижает несущую способность кривошипного подшипника. Чтобы не нарушать целостности масляного клина в наиболее нагруженной верхней части подшипника, часто ограничиваются одной или двумя канавками, прорезанными на протяжении примерно двух третей окружности в нижней части подшипника,, и отводят масло в осевой канал по наклонным каналам. В этом случае шейка коленчатого вала должна иметь выход масла в двух точках.

В небольших двигателях кривошипная головка часто выполняется с косым разъемом, крышка крепится шпильками, а направляется выступами шатуна и штифтами. Косой разъем делают для удобства обслуживания, а иногда — в технологических целях при унификации шатунов V-образных и однорядных двигателей.

В шатуне, показанном на рис. 8, в, применены тонкостенные вкладыши без регулировочных прокладок. Отказ от прокладок объясняется не только стремлением увеличить жесткость головки, но и тем, что при изменении толщины набора прокладок нарушается круглая форма сечения подшипника. При износе тонкостенный вкладыш заменяют новым.

При износе тонкостенный вкладыш заменяют новым.

Шатуны V-образных двигателей речного флота имеют общую для двух цилиндров кривошипную головку. Шатун одного из цилиндров является главным. В ушки его кривошипной головки вставляют палец прицепного шатуна соответствующего цилиндра второго ряда. Нижняя головка прицепного шатуна имеет бронзовую втулку и смазывается маслом, поступающим по каналам. Крышку кривошипного подшипника можно крепить не болтами, а двумя коническими штифтами, вставляемыми в соответствующие ушки.

Кривошипные подшипники заплавляют теми же антифрикционными сплавами, что и рамовые. Иногда верхнюю половинку заплавляют более качественным материалом, чем нижнюю.

Шатунные болты. Кривошипные головки большинства двигателей имеют по два шатунных болта: по одному с каждой стороны. В шатунах с косым разъемом головки встречается по три шпильки с каждой стороны. У шатунных болтов есть пояски, которыми они плотно входят в расточенные отверстия головки. Пояски делают, как правило, в плоскостях стыкования деталей: половинок и головки и верхней половинки с пяткой шатуна. Бывает и иное расположение поясков. Оба болта делают одинаковыми. Исключение составляет двигатель НФД48, имеющий разные болты: у одного направляющий поясок есть только в плоскости стыкования Головки с пяткой шатуна, у другого — только в плоскости стыкования половинок.

Бывает и иное расположение поясков. Оба болта делают одинаковыми. Исключение составляет двигатель НФД48, имеющий разные болты: у одного направляющий поясок есть только в плоскости стыкования Головки с пяткой шатуна, у другого — только в плоскости стыкования половинок.

Гайки щатунных болтов делают корончатыми, стопорящимися шплинтами. Чтобы болт не проворачивался, его головку фиксируют штифтом. Кроме того, часто предусматривают отверстия для монтажных болтов, удерживающих шатунные болты при сборке и разборке головки.

У небольших двигателей часто оказывается более удобным располагать гайку болта снизу и стопорить его от проворачивания срезом головки. У двигателей с косым разъемом головки приходится применять шпильки , ввертываемые в шатун и застопоренные штифтами.

Шатунные болты — весьма ответственная деталь. Обрыв их ведет, как правило, к крупной аварии: шатун, отделившись от вала, падает вместе с поршнем вниз, пробивая стенки картера, рамы. Заклинив вал, шатун может вывести его из строя.

Во время работы дизеля шатунные болты испытывают растяжение от силы инерции поршня и стержня шатуна, действующей в конце такта выпуска и в начале такта впуска. Эта сила — переменная, близкая к ударной. Болты могут испытывать ударные нагрузки и при заедании поршня. Поэтому ГОСТ 6907—67 предписывает, что шатунные болты четырехтактных дизелей должны изготовляться из легированной стали с механическими свойствами не ниже, чем у стали 40ХН. В двухтактном двигателе силе инерции всегда противодействует давление газа на поршень, вследствие чего шатунные болты могут быть выполнены из менее качественной стали, например марки 35.

Гайки шатунных болтов четырехтактных дизелей согласно ГОСТ 6906—67 должны быть изготовлены из стали 40Х, в обоснованных случаях — из стали 18Х2Н4ВА.

Чтобы избежать концентрации Напряжений, шатунные болты должны быть чисто обработаны, не иметь резких переходов от одного сечения к другому, рисок, царапин, забоев. Резьба делается мелкой и чистой, без заусенцев и задиров.

Никаких дополнительных напряжений среза, изгиба шатунные болты не должны испытывать. Поэтому равномерность прилегания головки и гаек проверяют по краске. Затяжка болтов должна быть достаточной для обеспечения жесткости соединения, но не чрезмерной: при перетяжке может быть превышен предел текучести материала и болт при работе двигателя порвется. Шатунные болты затягивают с определенной силой, указываемой в инструкции. Если имеется динамометрический ключ, допускающий затяжку гаек лишь моментом определенной величины, то следует пользоваться только им. Длина болта контролируется микрометрической скобой: появление остаточного удлинения является браковочным признаком болта. Гайки болтов должны надежно шплинтоваться, причем применение шплинта несоответствующего размера не допускается.

Поскольку болт испытывает переменные напряжения, он может порваться вследствие усталости металла. Поэтому в срок, указанный в инструкции по эксплуатации двигателя, шатунные болты необходимо заменять независимо от внешнего состояния. Пренебрежение сроками смены шатунных болтов весьма опасно, и на флоте, к сожалению, еще происходят аварии по данной причине.

Пренебрежение сроками смены шатунных болтов весьма опасно, и на флоте, к сожалению, еще происходят аварии по данной причине.

2.2 Поршни. Поршневые кольца и пальцы

Поршни

воспринимают и передают на шатун усилие,

возникающее от давления газов, а также

обеспечивают протекание всех тактов

рабочего цикла. Они подвергаются действию

высоких температур, давлений,

инерционных сил и движутся со значительными

скоростями внутри цилиндра. В соответствии

с условиями работы материал поршня

должен обладать высокими механическими

свойствами (прочностью, износостойкостью,

быть легким, хорошо отводить тепло).

Поэтому в современных двигателях поршни

отливают из легкого, но достаточно

прочного алюминиевого сплава (рис.6).

1

– буртик; 2 – верхний поясок; 3 – нижний

поясок; 4 – резиновое

уплотнение;

5 – охлаждающее ребро; 6 – уплотнительная

прокладка;

7

– картер

Рисунок

5. Цилиндры двигателя с жидкостным

Цилиндры двигателя с жидкостным

охлаждением (а)

и

воздушным (б)

а

– поршень дизельного двигателя; б –

кольца; в – поршневой палец.

1

– маслосбрасывающая кромка; 2 – канавка

для маслосъемочного кольца; 3 – канавка

для стопорного кольца; 4 – отверстие

для подвода масла к пальцу; 5 – канавки

для компрессионных колец; 6 – камера

сгорания в поршне.

Рисунок

6. Поршень и поршневой палец.

Поршень

имеет вид повернутого стакана.

Поршень

состоит (рис.6а) из днища А, головки Б или

уплотняющей части и направляющей части

В, называемой юбкой. Днище поршня дизеля

делают фасонной формы с выемкой, которая

зависит от способа смесеобразования и

расположения клапанов и форсунок.

На

внешней поверхности головки и юбке

проточены канавки 5 и 2 компрессионных

и маслосъемных колец.

На

внутренней стороне юбки имеются два

прилива – бобышки Г, в отверстия которых

устанавливают поршневой палец.

По

наружному диаметру поршни тракторных

двигателей, как и гильзы, распределяют

на три размерные группы Б, С и М.

Поршневые

пальцы

делают пустотелыми из стали. От осевого

перемещения палец удерживается стопорными

кольцами (8). Палец в (рис.6в) соединяет

поршень с шатуном.

Поршневые

кольца

по назначению разделяют на компрессионные

и маслосъемные (рис. 6а).

Компрессионные

кольца предотвращают

прорыв газов из камеры сгорания в картер.

Кольца изготовляют из легированного

чугуна или стали.

Вырез

в поршневом кольце называют замком. Он

может быть косым или прямым.

Маслосъемные

кольца препятствуют

проникновению масла из картера в камеру

сгорания, снимая излишки масла со стенки

цилиндра.

2.3 Шатуны

Шатуны

соединяют поршни с коленчатым валом и

передают ему усилие, воспринимаемое

поршнями. При работе двигателя на шатун

При работе двигателя на шатун

действуют силы давления газов и инерции,

поэтому он должен быть прочным, жестким

и легким. Шатун изготавливают из

высококачественной стали в виде стержня

с двумя головками (рис. 8).

В

верхнюю головку шатуна запрессовывают

бронзовую втулку 2. Нижняя головка шатуна

– разъемная. Ее отъемная часть – крышка

6.

2.4 Коленчатый вал и маховик

Коленчатый

вал

воспринимает усилия, передающиеся от

поршней через шатуны, создает крутящий

момент, а также используются для привода

в действия различных механизмов и

деталей двигателя (рис.9).

Коленчатый

вал штампуют из высококачественной

стали или отливают из высокопрочного

чугуна.

Он

состоит из опорных коренных шеек 1,

шатунных шеек 11, соединяющих их щек 2,

носка (передней части) и хвостовика

(задней части).

Коренные

и шатунные подшипники выполнены в виде

вкладышей, изготовленных из сталеалюминевой

ленты.

Маховик

способствует равномерному вращению

коленчатого вала и помогает двигателю

преодолевать повышенные нагрузки при

трогании с места и во время работы (рис.

9).

а

– рядный; б – V-образный;

в – рядный с воздушным охлаждением.

1

– отверстие для штанг; 2 – отверстие

для отвода жидкости; 3 – отверстие для

крепления шпилек; 4 – водораспределительный

канал; 5 – канал для подвода масла; 6 –

крышка коренного подшипника; 7 —

прилив; 8 – рези-новое уплотнительное

кольцо; 9 – отверстие для втулки

распреде-лительного вала; 10 – гильза;

11, 13 – левый и правый полублоки; 12 –

воздушная полость; 14 – шпилька; 15 –

гильза цилиндра; 16 – отверстие для

гильзы цилиндра; 17 – картер; 18 –

уплотнительная прокладка.

Рисунок

7 – Блок-картер тракторных двигателей.

1

– верхняя головка; 2 – втулка; 3 –

стержень; 4 – нижняя головка; 5 – вкладыш;

6 – крышка; 7 – шплинт; 8 – корончатая

гайка; 9 – фиксирующий усик; 10 – шатунный

болт.

Рисунок

8. Шатуны.

1

– коренная шейка; 2 – щека; 3 – упорное

полукольца; 4 – нижний вкладыш коренного

подшипника; 5 маховик; 6 – маслоотражатель;

7 – установочный штифт; 8 – болт крепления

маховика; 9 – зубчатый венец; 10 – верхний

вкладыш коренного подшипника; 11 –

шатунная шейка; 12 – противовесы; 13 –

шестерня коленчатого вала; 14 – шестерня

привода масляного насоса; 15 – болт; 16 –

шкив; 17 – пробки; 18 – трубка для чистого

масла.

Рисунок

9. Коленчатый вал

Что нового в поршневых кольцах

Перейти к содержимому

Когда я впервые начал работать в журнале HOT ROD более 30 лет назад, почти во всех автомобилях отечественного производства использовались поршневые кольца толщиной 5/64-5/64-3/16 дюймов. Верхнее кольцо, обычно из простого железа, могло быть заполнено молибденом, а могло и не быть. Масляное кольцо неизменно имело стандартную конфигурацию натяжения. В полноценных гоночных автомобилях использовались тонкие поршневые кольца размером 1/16–1/16 дюйма. Если возможно, они могли выбрать верхнее кольцо из ковкого чугуна, молибдена или хрома, с масляным кольцом низкого напряжения. Почти все использовали второе кольцо из простого железа, хотя некоторые компании также продвигали второе кольцо из молибдена. Большой спор был о том, осмелится ли обычный уличный водитель установить компрессионные кольца размером 1/16 и маслосъемные кольца низкого напряжения.

Масляное кольцо неизменно имело стандартную конфигурацию натяжения. В полноценных гоночных автомобилях использовались тонкие поршневые кольца размером 1/16–1/16 дюйма. Если возможно, они могли выбрать верхнее кольцо из ковкого чугуна, молибдена или хрома, с масляным кольцом низкого напряжения. Почти все использовали второе кольцо из простого железа, хотя некоторые компании также продвигали второе кольцо из молибдена. Большой спор был о том, осмелится ли обычный уличный водитель установить компрессионные кольца размером 1/16 и маслосъемные кольца низкого напряжения.

Теперь все изменилось: кольца размером 1/16 считаются толстыми, и даже в серийных двигателях V-8 используются тонкие кольца метрического размера, такие как пакет колец типичного двигателя GM LS толщиной 1,5-1,5-3 мм (около 0,059-0,059-0,118). дюйм). В настоящее время ковкий чугун считается минимальным материалом для серьезного использования, и многие гонщики и даже серийные автомобили переходят на сталь в верхней канавке. Вторые кольца стали изящнее, и даже маслосъемные кольца стандартного натяжения стали тоньше и легче. Толчком к этим изменениям стали требования OEM по уменьшению трения для увеличения расхода бензина и лучшей герметизации для снижения выбросов. Гонщики уловили новые разработки и используют их, потому что сниженное трение и улучшенное уплотнение стоят мощности. Более тонкие кольца также обеспечивают большее соответствие стенке цилиндра. Повышенная точность, технология изготовления поршней и колец, более качественные моторные масла и превосходные методы обработки стенок цилиндров позволяют производителям двигателей переходить на все более тонкие кольца.

Вторые кольца стали изящнее, и даже маслосъемные кольца стандартного натяжения стали тоньше и легче. Толчком к этим изменениям стали требования OEM по уменьшению трения для увеличения расхода бензина и лучшей герметизации для снижения выбросов. Гонщики уловили новые разработки и используют их, потому что сниженное трение и улучшенное уплотнение стоят мощности. Более тонкие кольца также обеспечивают большее соответствие стенке цилиндра. Повышенная точность, технология изготовления поршней и колец, более качественные моторные масла и превосходные методы обработки стенок цилиндров позволяют производителям двигателей переходить на все более тонкие кольца.

Функции колец

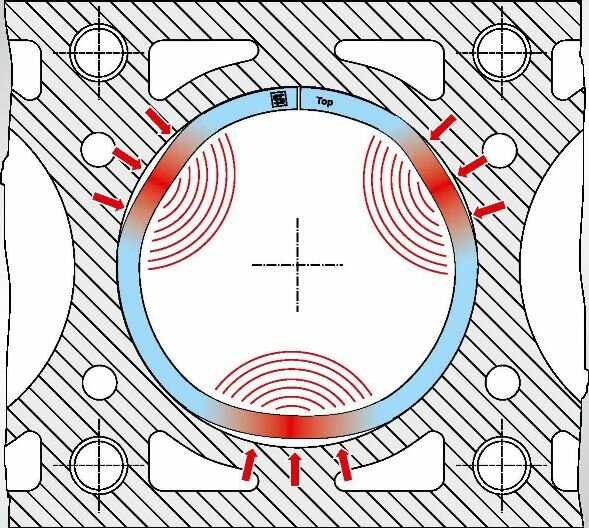

Чтобы разобраться в современных разработках в области колец, в первую очередь требуется краткий обзор функций поршневых колец. Комплект поршневых колец должен выполнять три задачи: предотвращать выход воздушно-топливной смеси из камеры сгорания, предотвращать загрязнение камеры сгорания маслом и передавать тепло от поршня к стенке цилиндра и, в конечном итоге, к рубашке охлаждения. В большинстве случаев это достигается комплектом из трех колец, классифицируемых (сверху вниз) как верхнее компрессионное кольцо, второе компрессионное кольцо и маслосъемное кольцо. Современные исследования показывают, что верхнее компрессионное кольцо на самом деле выполняет большую часть уплотнительной функции, в то время как второе компрессионное кольцо служит скорее дополнительным устройством контроля масла, чем компрессионным уплотнителем. Текущая тенденция заключается в повышении качества колец и термостойкости для наилучшего уплотнения при одновременном пересмотре конфигураций вторых колец для повышения их маслосъемной способности.

В большинстве случаев это достигается комплектом из трех колец, классифицируемых (сверху вниз) как верхнее компрессионное кольцо, второе компрессионное кольцо и маслосъемное кольцо. Современные исследования показывают, что верхнее компрессионное кольцо на самом деле выполняет большую часть уплотнительной функции, в то время как второе компрессионное кольцо служит скорее дополнительным устройством контроля масла, чем компрессионным уплотнителем. Текущая тенденция заключается в повышении качества колец и термостойкости для наилучшего уплотнения при одновременном пересмотре конфигураций вторых колец для повышения их маслосъемной способности.

Верхнее кольцо

Это кольцо подвергается сильному нагреву и давлению дымовых газов. У него тяжелая работа, еще более тяжелая, потому что верхнее кольцо становится тоньше. Для наиболее высокопроизводительного использования кольца из ковкого чугуна с молибденовой (молибденовой) поверхностью остаются наиболее популярным выбором. Молибден может выдерживать тепло в большинстве применений, но при этом он достаточно пористый, чтобы удерживать масло для лучшей смазки. Традиционные номера деталей вашего любимого производителя колец для классических молибденовых колец с производительностью 5/64 или 1/16, вероятно, не изменились, но само кольцо, скорее всего, будет изготовлено с более высокими допусками с использованием улучшенного производственного процесса. Например, молибденовая облицовка начиналась в виде проволоки и напылялась на кольцо пламенем с помощью кислородно-ацетиленовой горелки; теперь он наносится плазменным напылением с большей скоростью и температурой, что приводит к более высокой и более равномерной плотности молибдена на поверхности кольца.

Молибден может выдерживать тепло в большинстве применений, но при этом он достаточно пористый, чтобы удерживать масло для лучшей смазки. Традиционные номера деталей вашего любимого производителя колец для классических молибденовых колец с производительностью 5/64 или 1/16, вероятно, не изменились, но само кольцо, скорее всего, будет изготовлено с более высокими допусками с использованием улучшенного производственного процесса. Например, молибденовая облицовка начиналась в виде проволоки и напылялась на кольцо пламенем с помощью кислородно-ацетиленовой горелки; теперь он наносится плазменным напылением с большей скоростью и температурой, что приводит к более высокой и более равномерной плотности молибдена на поверхности кольца.

Для повышения производительности и использования на уровне спортсменов высокопрочная верхняя часть из ковкого чугуна

Приложения для увеличения мощности, включая закись азота, нагнетатели и турбокомпрессоры, могут потребовать более сложных материалов для колец. Несмотря на то, что плазменно-молибденовая сталь очень пластична и обладает хорошими характеристиками износа, высокие ударные нагрузки от выстрелов закисью азота мощностью более 150 лошадиных сил или наддув более 10 фунтов на квадратный дюйм могут вызвать трещины, сколы или отслоения. «Неважно, что

Несмотря на то, что плазменно-молибденовая сталь очень пластична и обладает хорошими характеристиками износа, высокие ударные нагрузки от выстрелов закисью азота мощностью более 150 лошадиных сил или наддув более 10 фунтов на квадратный дюйм могут вызвать трещины, сколы или отслоения. «Неважно, что

[сумматор мощности] вызовет детонацию двигателя», — говорит Скотт Габриэльсон из Speed-Pro. «Вот сколько». Для этих применений рассмотрите модернизированные кольца из ковкого чугуна или стали с газовым азотированием, такие как серии Speed-Pro Hellfire или Perfect Circle Firepower.

Современные тонкие метрические кольца также должны быть изготовлены из более качественных материалов, чтобы поддерживать достаточную прочность, предотвращать флаттер и выдерживать большие температуры. Для них высокоуглеродистая сталь обычно является основным материалом. Раньше сталь была значительно дороже железа, но благодаря огромным объемам закупок OEM-производителями цена снижается почти так же, как стали доступными гидравлические роликовые кулачки. Во многих поршнях новой линейки SRP Pro от JE используются тонкие кольца, но JE заявляет, что цена сейчас примерно такая же, как у старых колец 1/16.

Во многих поршнях новой линейки SRP Pro от JE используются тонкие кольца, но JE заявляет, что цена сейчас примерно такая же, как у старых колец 1/16.

По данным Speed-Pro, плазменно-молибденовое покрытие остается предпочтительным покрытием для стальных колец, хотя газовое азотирование начинает его вытеснять. Газовое азотирование, в некоторой степени похожее на процесс закалки, обычно применяемый к кованым коленчатым валам, представляет собой обработку поверхности, которая упрочняет поверхность кольца, делая его износостойким, но при этом сохраняя совместимость со стенками цилиндра и поверхностями поршня. Кольца OEM с газовым азотированием рассчитаны на срок до 200 000 миль.

В некоторых двигателях NASCAR Cup толщина компрессионных колец составляет 0,7 мм. Этот титан-

Автомобили на грунтовых дорогах могут загрязнить впускную систему, и некоторые из этих парней по-прежнему предпочитают верхнее кольцо с хромированным покрытием, хотя улучшения в кольцах из плазменно-молибденового сплава заставили многих перейти на него, потому что молибденовое кольцо имеет примерно на 1000 градусов большую термостойкость. по сравнению с хромированными кольцами старой школы. Многие OEM-производители снова используют кольца с хромированным покрытием, теперь изготовленные по совершенно новой технологии. На самом деле, команда Total Seal утверждает, что современные тонкие кольца с нанесенным в вакуумной камере нитридом хрома устранили все недостатки традиционных хромированных колец и конкурентоспособны по цене с высококачественными молибденовыми кольцами.

по сравнению с хромированными кольцами старой школы. Многие OEM-производители снова используют кольца с хромированным покрытием, теперь изготовленные по совершенно новой технологии. На самом деле, команда Total Seal утверждает, что современные тонкие кольца с нанесенным в вакуумной камере нитридом хрома устранили все недостатки традиционных хромированных колец и конкурентоспособны по цене с высококачественными молибденовыми кольцами.

Некоторые ребята из класса форсунок используют кольца Dykes из нержавеющей стали. L-образная дамба или кольцо разворотной полосы обычно имеет поверхность 1/16 дюйма с шагом 0,017 или 0,031 дюйма сзади, что обеспечивает повышение давления газа без необходимости в газовых портах. Кольца Dykes нуждаются в специальном поршне, их трудно посадить и они ускоряют износ отверстия цилиндра, поэтому они предпочтительны только для очень специализированных применений.

Ультратонкие кольца для использования в профессиональных гонках высокого класса, таких как двигатели NASCAR Cup или дрэг-рейсеры NHRA Pro Stock, могут иметь экзотические, очень дорогие покрытия из вольфрама или нитрида титана, нанесенные с помощью положительного осаждения из паровой фазы на корпус кольца из стали или даже нержавеющей стали. . Это улучшает характеристики износа и еще больше снижает трение. Но комплект колец из трех частей для двигателя Cup только для одного поршня стоит около 160 долларов, поэтому эта высокотехнологичная технология еще не применима в реальных приложениях.

. Это улучшает характеристики износа и еще больше снижает трение. Но комплект колец из трех частей для двигателя Cup только для одного поршня стоит около 160 долларов, поэтому эта высокотехнологичная технология еще не применима в реальных приложениях.

Производители колец продолжают экспериментировать с различными марками стали, различными процессами термообработки и новыми покрытиями. Цель состоит в том, чтобы еще больше снизить трение и повысить долговечность без повреждения стенки цилиндра. На высоком уровне все меняется чуть ли не ежемесячно, но, как выразился Кит Джонс из Total Seal: «Если бы я сказал вам, над чем мы работаем, мне пришлось бы вас убить».

Компания Total Seal продолжает предлагать уникальное верхнее компрессионное кольцо без зазоров. Кольцо составное

Второе кольцо

На протяжении более 40 лет вторым кольцом из гладкого чугуна с обратным скосом и конической поверхностью было стандартом. Тепло не является проблемой во второй канавке, поэтому не было необходимости в сверхэкзотических материалах или покрытиях (молибденовые кольца здесь — пустая трата времени). Сегодня большинство вторых колец по-прежнему изготавливаются из чугуна или (для некоторых высокопроизводительных приложений) ковкого чугуна. Тем не менее, конфигурация второго кольца развивается: современная теория утверждает, что второе кольцо составляет от 85 до 90-процентный контроль масла и только 5-10-процентный контроль сжатия, поэтому для лучшего управления маслом существует определенная тенденция к использованию второго кольца Napier (крючковидного или когтеобразного). Фактически, большинство двигателей GM LS поставляются с кольцами Napier. Кольцо Напье создает резервуар для протекания соскребаемого масла. «Если вы подрежете нижнюю часть кольца, вы обнажите большую часть торцевого зазора обратно в кольцевую канавку, что откроет проходное сечение и создаст резервуар для соскребаемого масла», — говорит Скотт Габриэльсон из Speed-Pro. Дополнительным преимуществом является то, что Napier позволяет еще больше открыть объем второго кольцевого зазора, улучшая сброс давления между кольцами.

Сегодня большинство вторых колец по-прежнему изготавливаются из чугуна или (для некоторых высокопроизводительных приложений) ковкого чугуна. Тем не менее, конфигурация второго кольца развивается: современная теория утверждает, что второе кольцо составляет от 85 до 90-процентный контроль масла и только 5-10-процентный контроль сжатия, поэтому для лучшего управления маслом существует определенная тенденция к использованию второго кольца Napier (крючковидного или когтеобразного). Фактически, большинство двигателей GM LS поставляются с кольцами Napier. Кольцо Напье создает резервуар для протекания соскребаемого масла. «Если вы подрежете нижнюю часть кольца, вы обнажите большую часть торцевого зазора обратно в кольцевую канавку, что откроет проходное сечение и создаст резервуар для соскребаемого масла», — говорит Скотт Габриэльсон из Speed-Pro. Дополнительным преимуществом является то, что Napier позволяет еще больше открыть объем второго кольцевого зазора, улучшая сброс давления между кольцами. Если Napier доступен для вашего приложения, он может только помочь, а не повредить общей производительности.

Если Napier доступен для вашего приложения, он может только помочь, а не повредить общей производительности.

Маслосъемное кольцо

Несмотря на то, что некоторые импортные и высококлассные гонщики экспериментировали с цельной конструкцией маслосъемного кольца, конфигурация из трех частей, состоящая из расширителя, зажатого между верхней и нижней направляющими, остается стандартной. Однако натяжение и масса были уменьшены для улучшения контроля масла, экономии топлива и мощности. Билл Макнайт из Perfect Circle говорит, что «натяжение колец составляет около 40 процентов от общего трения двигателя, при этом одни только маслосъемные кольца составляют 50 процентов трения пакета колец». Ключом к снижению натяжения является радиальная глубина кольца (ширина в продольном и поперечном направлениях, поскольку оно находится в кольцевой канавке): если вы поддерживаете традиционный стандарт SAE 0,19При глубине 0 дюймов вам по-прежнему нужны маслосъемные кольца с более высоким натяжением, но, уменьшив радиальную глубину примерно до 0,140–0,150 с соответствующим образом обработанным поршнем, можно уменьшить натяжение, поскольку общий узел маслосъемного кольца более гибкий и лучше соответствует отверстию. При более тонком кольце, хотя общее натяжение уменьшается, эффективное единичное давление (нагрузка на стенку цилиндра) выше. «Более узкие рельсы создают большее давление, — говорит Джонс.

При более тонком кольце, хотя общее натяжение уменьшается, эффективное единичное давление (нагрузка на стенку цилиндра) выше. «Более узкие рельсы создают большее давление, — говорит Джонс.

Второе кольцо на самом деле служит скорее дополнительным маслосъемным кольцом, чем компрессионным

В автомобилях, регулярно эксплуатируемых, по-прежнему должны использоваться маслосъемные кольца со стандартным натяжением. Традиционное кольцо стандартного натяжения для масляной кольцевой канавки диаметром 3/16 дюйма и глубиной 0,200 дюйма в классическом малоблочном двигателе с железным блоком когда-то имело натяжение от 20 до 22 фунтов; сегодня это около 18-19 фунтов. Большие блоки весили от 23 до 24 фунтов; теперь они снизились до 21-22 фунтов. Кольца с низким натяжением старой школы упали до 12–14 фунтов с предыдущих 15–18 фунтов. Так называемые метрические кольца стандартного натяжения размером от 3 мм x 0,135 до 0,150 дюйма, предназначенные для замены старых колец 3/16 в классических малых блоках, имеют натяжение всего от 15 до 17 фунтов.

Современные двигатели последних моделей разрабатываются с нуля для лучшего контроля масла, работы с более узкими зазорами в подшипниках и меньшим общим объемом масла в двигателе, поэтому они идеально подходят для колец с меньшим натяжением. Двигатели Ford Modular V-8 и GM LS поставляются только с кольцами весом от 9 до 10 фунтов. Между тем, в экстремальных профессиональных гонках натяжение колеблется от маслосъемного кольца NASCAR Cup толщиной 1,5–2 мм с натяжением от 2,5 до 4 фунтов до 25-фунтового контрольного кольца Top Fuel.

Также меняется форма и профиль дренажных отверстий расширителя. Тенденция к более крупным и круглым отверстиям в расширителе; у эспандеров старой школы были маленькие прорези. «Если вы видите сливные отверстия поршня через расширитель, у масла менее ограниченный обратный путь», — утверждает Рэнди Гиллис из JE Pistons.

Быстро завоевавшие популярность среди OEM-производителей и хот-роддеров, крючковые или Napier-st

Наконец, существуют специальные маслосъемные кольца, разработанные для ходовых двигателей, где поршень настолько короткий, что маслосъемное кольцо упирается в отверстие поршня. В настоящее время предпочтительным решением является добавление дополнительной специальной направляющей опоры с углублениями под маслосъемным кольцом, состоящим из трех частей.

В настоящее время предпочтительным решением является добавление дополнительной специальной направляющей опоры с углублениями под маслосъемным кольцом, состоящим из трех частей.

Насколько тонкий слишком тонкий?

Нет никаких сомнений в том, что тонкие кольца улучшают мощность и пробег в правильно сконструированном двигателе, но вопрос о том, насколько тонкие кольца можно использовать в непрофессиональных условиях, все еще находится в стадии разработки. Все согласны с тем, что кольца 1/16 — это максимум, который сегодня нужен каждому, но что делать тем, кто действительно хочет выйти за рамки возможного? Одним из соображений является размер отверстия. В двигателях с большим диаметром может быть недостаточно радиальной глубины для поддержания адекватного натяжения при высоких давлениях сгорания. По этой причине в настоящее время JE Pistons не рекомендует делать поршни тоньше 1/16-1/16-3/16 на обычном большом блоке с диаметром отверстия более 4,25 дюйма при использовании поршней, обработанных традиционным способом. С другой стороны, Mahle переводит все свои полочные поршни (даже для больших блоков) на стандарт 1,5-1,5-3 мм; ниже 3,5-дюймовых отверстий, Mahle собирается использовать пакеты 1,0-1,2-2,5 мм.

С другой стороны, Mahle переводит все свои полочные поршни (даже для больших блоков) на стандарт 1,5-1,5-3 мм; ниже 3,5-дюймовых отверстий, Mahle собирается использовать пакеты 1,0-1,2-2,5 мм.

Одним из обходных путей для работы с тонкими кольцами на двигателе большого диаметра является газовое портирование. Поршни могут иметь газовые порты через вертикальные отверстия в поршневой платформе или боковые прорези в верхней части первой кольцевой канавки. Отверстия для газа позволяют давлению сгорания поступать непосредственно за верхнее кольцо на такте рабочего хода, оказывая давление на область за верхним кольцом для повышения герметичности. Кольцо сохраняет нормальное натяжение для уменьшения трения до конца четырехтактного цикла. Вертикальные отверстия чаще встречаются в дрэг-карах; овальные трекеры, кажется, предпочитают боковые газовые порты, которые более устойчивы к углеродному обрастанию при длительном использовании. «Газовое портирование увеличит мощность при каждом применении, но изнашивает кольца быстрее», — предостерегает Гиллис.

Маслосъемное кольцо, состоящее из трех частей, остается стандартным для большинства применений, но конфигурация продолжается.

Большинство малых блоков имеют отверстия диаметром 4 или 4,125 дюйма. В этом диапазоне все говорят, что компрессионные кольца 1,2 мм (0,043 дюйма) или 1,5 мм с маслосъемными кольцами 2,5 мм или 3 мм приемлемы почти в каждом случае. Смолл-блоки Chevy старой школы, вероятно, должны оставаться на высокой стороне, а новейшие двигатели нового поколения — на нижней стороне. И даже серьезные приложения для увеличения мощности могут стать тонкими, если кольца сделаны из стали с нитридным покрытием.

Хотите стать еще тоньше, как ребята из Кубка? Вам понадобится принудительная эвакуация картера, вызванная вакуумным насосом, а также система смазки с сухим картером. Конечно, для успешной работы этих тонких колец требуется дополнительный поршень и улучшенная обработка.

Поршень

Для правильной работы тонкие кольца должны быть абсолютно плоскими и без биения. По словам Гиллиса, «кольца уплотняют нижнюю часть канавки поршневого кольца, а также внешний периметр кольца. Поскольку кольца стали более плоскими, нам пришлось сделать кольцевые канавки более плоскими». Такие абсолютно плоские канавки для поршневых колец можно получить только с помощью современной прецизионной обработки на станках с ЧПУ. «Вы больше не делаете поршни на токарном станке, — смеется Габриэльсон. Положительные и отрицательные допуски были ужесточены до такой степени, что некоторые производители теперь утверждают, что допускают допуски до миллионных долей дюйма (один микродюйм или 0,000001).

По словам Гиллиса, «кольца уплотняют нижнюю часть канавки поршневого кольца, а также внешний периметр кольца. Поскольку кольца стали более плоскими, нам пришлось сделать кольцевые канавки более плоскими». Такие абсолютно плоские канавки для поршневых колец можно получить только с помощью современной прецизионной обработки на станках с ЧПУ. «Вы больше не делаете поршни на токарном станке, — смеется Габриэльсон. Положительные и отрицательные допуски были ужесточены до такой степени, что некоторые производители теперь утверждают, что допускают допуски до миллионных долей дюйма (один микродюйм или 0,000001).

Профиль и обработка юбки поршня также изменились. Производители обнаружили, что кулачок юбки поршня и форма цилиндра влияют на уплотнение и стабильность кольцевого уплотнения. Даже если профиль юбки выточен (обработан) от маслосъемного кольца вниз или снизу вверх, имеет значение. У всех нас есть свои любимые теории.

Источник: Hot Rod Magazine

Об авторе: admin

Ссылка для загрузки страницы

Перейти к началу

Детали, название, функция с (PDF)

В этой статье вы узнаете что такое поршневое кольцо , как оно работает в поршне? различные типы поршневых колец с их функциями и многое другое.

Кроме того, вы можете скачать PDF-версию этой статьи в конце.

Поршневые кольца

Что такое поршневое кольцо?

Поршневые кольца фиксируются в канавках поршня для обеспечения хорошего уплотнения между поршнем и стенкой цилиндра.

Поршневые кольца выполняют три функции:

- Обеспечение герметичности для предотвращения прорыва газов сгорания. Blow-by — это название, которое определяет выброс отработавших газов из камеры сгорания через поршень в картер.

- Для формирования основного пути отвода тепла от днища поршня к стенкам цилиндра.

- Для контроля подачи масла на юбку и сами кольца в недостаточном количестве, предотвращая попадание избыточного количества масла в камеру сгорания с последующим угаром и нагаром.

Читайте также: Список деталей двигателя автомобиля: его назначение (с картинками)

Типы поршневых колец:

Ниже приведены типы поршневых колец

- Компрессионные кольца

- 9012 Раззенкованные и маслосъемные кольца Кольца разворотной полосы

- Маслосъемные кольца

- Цельные чугунные прорези

- Цельные штампованные стальные

- Трехкомпонентные стальные рельсовые с расширителем

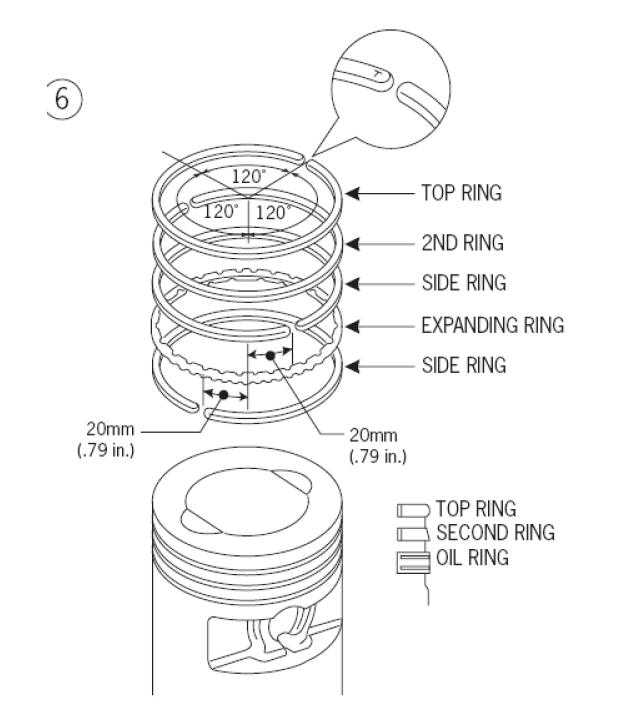

Компрессионные поршневые кольца

В современных двигателях два или три компрессионных кольца устанавливаются в верхние канавки. Количество компрессионных колец улучшает степень сжатия. В нижнюю канавку поршня вставлено маслосъемное кольцо. Как правило, второе и третье компрессионные кольца имеют коническую поверхность и поставляются для улучшения масляного уплотнения.

Количество компрессионных колец улучшает степень сжатия. В нижнюю канавку поршня вставлено маслосъемное кольцо. Как правило, второе и третье компрессионные кольца имеют коническую поверхность и поставляются для улучшения масляного уплотнения.

Компрессионные кольца с коническими сторонами используются для устранения проблем с залипанием колец в двигателях высокой мощности. Его нельзя вставлять в пазы, отличные от пазов того же сечения. Специальное гребенчатое кольцо с малым шагом специально разработано для использования в изношенных двигателях, чтобы очистить гребень износа, оставленный оригинальным компрессионным кольцом.

Во многих случаях маслосъемные кольца имеют ряд канавок, которые отводят избыточное масло через отверстия в канавке поршня внутрь поршня и, таким образом, к поддонам, но оставляют достаточно масла для смазки стенок цилиндра. Маслосъемные кольца чуть больше радиального давления, чем компрессионные кольца.

Расточенные и грязесъемные кольца

Во многих двигателях эти типы поршневых колец используются для верхнего и второго компрессионного кольца. Во время хода всасывания, как показано на рисунке, кольца слегка скручиваются из-за внутренних сил, возникающих при срезании угла колец.

Во время хода всасывания, как показано на рисунке, кольца слегка скручиваются из-за внутренних сил, возникающих при срезании угла колец.

Таким образом, когда кольца двигаются вниз, они стирают масло, оставшееся на стенке цилиндра маслосъемными кольцами. Во время такта сжатия, когда кольца движутся вверх, они имеют тенденцию скользить по масляной пленке на стенке цилиндра. Таким образом, в камеру сгорания попадает меньше масла.

Во время рабочего хода, как показано на рисунке, давление сгорания вызывает раскручивание колец, таким образом, они имеют полный контакт со стенками цилиндра для эффективного уплотнения. В такте выпуска происходит то же самое, что и в такте сжатия.

Кольца для поворотной полосы

Кольцо для поворотной полосы представляет собой особый тип компрессионных колец, имеющих L-образное поперечное сечение. Он закрывает или защищает разворотную полосу поршня. Это площадь поршня между верхней кольцевой канавкой и головкой поршня.

В этой области содержится определенное количество топливно-воздушной смеси, которая не сгорает, поскольку стенка цилиндра и поршень охлаждают эту топливно-воздушную смесь ниже точки сгорания. Эта несгоревшая воздушно-топливная смесь выходит из двигателя и может образовывать смог.

Эта несгоревшая воздушно-топливная смесь выходит из двигателя и может образовывать смог.

За счет использования разворотного кольца на поршне специального типа со скошенной вершиной это пространство устранено, так что количество несгоревшей топливно-воздушной смеси, выбрасываемой из цилиндра, уменьшается. Это увеличивает мощность до 10 %.

Кольцо на разворотной полосе также имеет преимущество хорошей герметизации во время рабочего хода. Когда начинается сгорание, давление быстро воздействует на верхнюю кромку кольца, вытесняя его, таким образом обеспечивая хорошее уплотнение со стенкой цилиндра.

Почему два компрессионных кольца?

Обычно на поршень устанавливаются два компрессионных кольца. Во время рабочего такта давление возрастает до 70 кгс/см2, и одному компрессионному кольцу будет трудно удерживать такое большое давление.

Если есть два кольца, это давление будет разделено между двумя кольцами. Нагрузка на верхнее кольцо уменьшается, так что оно не так сильно давит на стенку цилиндра. Износ кольца и цилиндра также снижается.

Износ кольца и цилиндра также снижается.

Маслосъемные кольца

Некоторые шатуны имеют отверстие для разделения масла, которое распределяет масло из масляного поддона на стенке цилиндра при каждом обороте шатунной шейки. Для большего количества масла достигает стенок цилиндра, что необходимо. Его необходимо соскоблить и вернуть на смазочный штифт. В противном случае он попадет в камеру сгорания и сгорит.

Это приведет к увеличению расхода масла, так что двигателю потребуется доливать масло через частые промежутки времени. Кроме того, сгоревшее масло могло загрязнить свечу зажигания, увеличить вероятность детонации и затруднить работу компрессионных колец.

Вместо охлаждающего, уплотняющего, очищающего и смазывающего действия на стенки цилиндра масло необходимо каждый раз удалять со стенки цилиндра, чтобы оно не попало в камеру сгорания. Это делается маслосъемным кольцом.

1. Цельное чугунное кольцо с прорезями Тип

Эти типы поршневых колец имеют прорези между верхней и нижней поверхностями, которые опираются на стенку цилиндра. Соскребаемое со стенки цилиндра масло поступает в пазы в задней части канавок маслосъемных колец в поршне и оттуда возвращается в масляный поддон.

Соскребаемое со стенки цилиндра масло поступает в пазы в задней части канавок маслосъемных колец в поршне и оттуда возвращается в масляный поддон.

Некоторые кольца этого типа устанавливаются с расширительными кольцами. Расширяющая пружина увеличивает давление кольца на стенку цилиндра, что улучшает маслосъемный эффект.

2. Цельное штампованное стальное кольцо Тип

Цельное маслосъемное кольцо из штампованной стали, в основном используемое в двигателях с изношенными стенками цилиндра. Он изготовлен из штампованной стали, а не из чугуна. Он может герметизировать только одну сторону кольцевой канавки в поршне за раз, оставляя таким образом открытый путь, по которому масло может проходить вверх к камере сгорания.

3. Трехсекционный стальной рельсовый тип с расширителем

В трехкомпонентном маслосъемном кольце стального рельсового типа пружина расширителя толкает рельсы не только вверх, в контакт со стенками цилиндра, но также вверх и вниз, прижимаясь к верхней и нижней сторонам кольцевых канавок в поршне. Это обеспечивает более эффективное уплотнение в этих трех жизненно важных точках для обеспечения эффективного контроля масла.

Это обеспечивает более эффективное уплотнение в этих трех жизненно важных точках для обеспечения эффективного контроля масла.

Почему только одно маслосъемное кольцо?

Обычно четырехпоршневые кольца устанавливались на поршни с длинной юбкой более ранних двигателей легковых автомобилей. Нижние два кольца были маслосъемными кольцами. Но использование нижних строп капота сократило количество колец до трех.

Поскольку два компрессионных кольца необходимы для того, чтобы выдерживать высокое давление сгорания, остается только одно маслосъемное кольцо. Можно использовать одно маслосъемное кольцо из-за производственных усовершенствований и более эффективного действия современного маслосъемного кольца.

Покрытие колец

Для предотвращения быстрого износа на компрессионные кольца наносят различные покрытия. Покрытие также влияет на износ. Термин притирка означает быстрое устранение неровностей новых колец. В новом состоянии кольца и стенка цилиндра имеют определенные неровности и не подходят идеально, однако через некоторое время эти неровности стираются, так что получается гораздо лучшая посадка.

Относительно мягкие вещества, такие как графит, фосфат и оксид железа, которые быстро изнашиваются, часто используются для покрытия колец и, таким образом, способствуют их износу. Скорость износа отверстия цилиндра можно значительно снизить, если хромировать верхнее кольцо, а не отверстие. Однако хромированное кольцо нельзя использовать в сочетании с гальваническим отверстием или закаленной линейкой.

Кольцевое покрытие также обладает хорошими маслопоглощающими свойствами. Они «впитывают» некоторое количество масла, тем самым улучшая смазку колец. Покрытия также имеют тенденцию предотвращать задиры кольца. Задиры возникают в результате контакта металла с металлом, высоких локальных температур и фактической сварки на небольшой площади кольца и металла стенки цилиндра.

Хотя при дальнейшем движении поршня сварной шов разрывается, но остаются царапины. Покрытие предотвращает такие задиры, потому что сварка невозможна, если нет фактического контакта железа с железом.

Материал поршневых колец

Поршневые кольца изготовлены из мелкозернистого легированного чугуна. Этот материал обладает отличной теплостойкостью и износостойкостью, присущими его графитовой структуре.

Эластичность этого материала также достаточна для придания радиального расширения и сжатия, необходимого для сборки и снятия кольца, и особенно для того, чтобы оно могло оказывать гибкое давление на стенки цилиндра.

Поршневые кольца разделены таким образом, чтобы их можно было расширить и надеть на головку поршня и в выемки, прорезанные в поршне. Кольца обычно имеют стыковые соединения, но в некоторых двигателях большой мощности соединение может быть угловым, внахлестку или герметичным.

Наружный диаметр кольца несколько больше диаметра цилиндра, а место разреза открыто. Когда он установлен, он сжимается, что дает ему начальное напряжение, соединение почти закрыто. В рабочем положении он плотно прижимался к стенке цилиндра.

Зазор поршневого кольца [Измерение зазора]

Поршневые кольца имеют зазор, чтобы их можно было установить в канавки поршня и снять при износе путем их расширения. Зазор обеспечивает радиальное давление на стенку цилиндра, таким образом обеспечивая эффективное уплотнение для предотвращения утечки высокого давления сгорания.

Зазор обеспечивает радиальное давление на стенку цилиндра, таким образом обеспечивая эффективное уплотнение для предотвращения утечки высокого давления сгорания.

Необходимо проверить этот зазор, если он слишком велик из-за износа отверстия цилиндра, радиальное давление будет уменьшено. Чтобы проверить этот зазор, очистите от нагара концы кольца, а затем проверьте его щупом. Этот зазор может находиться в диапазоне 0-178-0-50 мм в зависимости от диаметра отверстия, но он превышает 1 мм на 100 мм диаметра отверстия, необходимо установить новые кольца.

Зазор между кольцом и канавкой в поршне также следует проверять щупом. Этот зазор обычно составляет 0,038-0,102 мм для компрессионных колец и чуть меньше для маслосъемных колец.

Износ канавок поршневых колец заставляет кольца подниматься и опускаться при движении поршня, что создает насосное действие и приводит к большому расходу масла. Чрезмерный прорыв газов, потеря компрессии также будут иметь место, если этот зазор слишком велик.

В процессе эксплуатации поршневое кольцо могло потерять часть своих упругих свойств, из-за чего будет уменьшаться радиальное давление на стенку цилиндра. Это свойство можно проверить, прижимая вместе изношенное и новое кольца, как показано на рисунке, и наблюдая, закрывается ли зазор изношенного кольца больше, чем зазор нового кольца.

Как снять и установить поршневые кольца?

Поршневые кольца следует осторожно снять с поршня либо с помощью специального инструмента для снятия и установки, либо с помощью трех латунных полосок. Инструмент расширяет кольцо, чтобы его можно было легко снять с поршня. В последнем случае по окружности поршня располагаются три полоски и на них надеваются кольца.

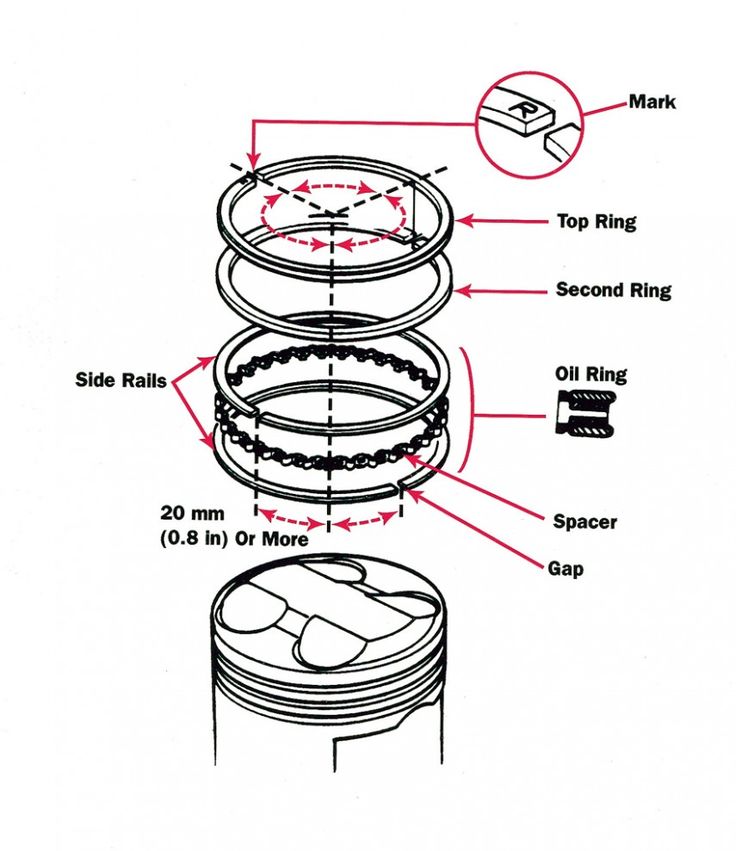

Полоски можно снять, а кольцо вставить в канавку. Компрессор колец используется для сжатия колец для их вставки в цилиндр при сборке поршня и цилиндра. Зазоры колец не должны быть на одной линии, но они должны располагаться в шахматном порядке, чтобы компрессия не имела прямого пути утечки через юбку поршня.

Поршневой палец

Поршневой палец соединяет поршень и малый конец шатуна. Поршневой палец, как правило, полый и изготовлен из закаленной стали, подвергнутой термообработке для получения твердой износостойкой поверхности.

Существует три различных метода соединения поршня и шатуна с помощью поршневого пальца.

- Палец крепится к поршню установочными винтами через бобышку поршня и имеет подшипник на шатуне, что позволяет концу шатуна поворачиваться в соответствии с требованиями за счет комбинированного возвратно-поступательного и вращательного движения поршня и коленчатого вала. Как показано на рисунке.

2. Штифт крепится к шатуну с помощью зажимного винта. В этом случае бобышки поршня образуют подшипник. По окружности поршневого пальца сделан соответствующий паз, в который вставляется зажимной винт. Как показано на рисунке.

3. Штифт плавает как в бобышках поршня, так и в малом конце шатуна. Его соприкосновение со стенкой цилиндра предотвращается двумя стопорными кольцами, установленными в канавках на внешнем конце бобышек поршня, эти кольца называются стопорными кольцами.

В настоящее время этот метод используется чаще всего. В этом случае в малом конце шатуна используется втулка из фосфористой бронзы или алюминия. Куст очень мало изнашивается и обновляется только через большие промежутки времени.

Фитинг поршневого пальца

Поршневые пальцы могут устанавливаться выборочно и, если они поставляются с поршнем, не являются взаимозаменяемыми. При очень больших переменных нагрузках на поршневые пальцы двигателей с воспламенением от сжатия особое внимание уделяется предотвращению риска усталостных трещин.

Внешняя поверхность подшипника обработана с очень высокой степенью точности, чтобы обеспечить правильную посадку в поршне и шатуне. Поршневой палец необходимо осмотреть на предмет износа, трещин или точечной коррозии. стопорные кольца следует всегда заменять, а если установлены мягкие торцевые накладки, проверяйте, не ослаблены ли они и не треснуты ли они.

Если у вас все еще есть сомнения по поводу « Типы поршневых колец », вы можете связаться с нами или задать вопрос в комментариях.