Содержание

3 Исходные данные для проектирования технологических процессов

Исходными данными

для проектирования являются:

1.

Рабочий чертёж детали.

2.

Объём выпуска и сроки выполнения

(определяют тип производства).

3.

Сведения об оборудовании (каталоги

станков, перечень и паспортные данные

имеющегося оборудования).

4.

Руководящие материалы — стандарты,

нормали, РТМ и др.

5.

Типовые или аналогичные проектируемому

технологические процессы.

6.

Методики расчётов — экономических,

операционных размеров и др.

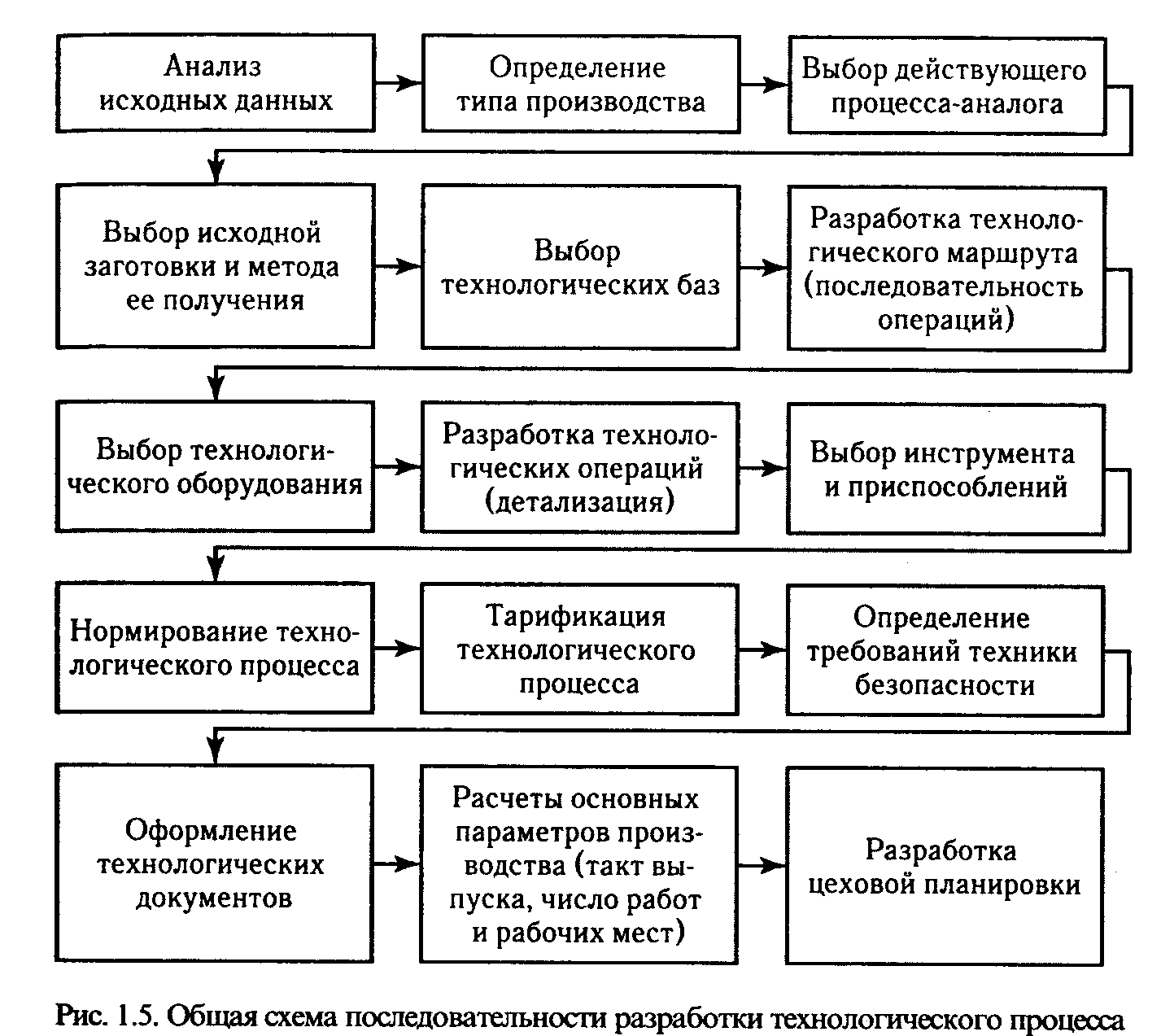

4 Последовательность разработки единичных технологических процессов

Проектирование

единичных технологических процессов

можно условно разделить на ряд

последовательно решаемых задач:

1.

Изучение и технологический анализ

рабочего чертежа детали.

2.

Выбор вида, способа получения и формы

заготовки.

3.

Разработка плана операций и формирование

этапов технологического процесса

(маршрутной технологии):

3.1.

Выбор числа ступеней обработки

поверхностей.

3.2.

Определение последовательности обработки

поверхностей.

3.3.

Выбор технологических баз.

3.4.

Формирование операций и разделение

технологического процесса на этапы.

3.5.

Разработка технических требований на

операции.

3.6.

Выбор оборудования, средств механизации

и автоматизации технологического

процесса.

4.

Экономический анализ вариантов выполнения

операций.

5.

Расчёт операционных размеров.

6.

Расчёт режимов резания, нормирование

операций.

7.

Выбор универсальной и нормализованной

оснастки и разработка заказа на

проектирование специальной оснастки.

8.

Оформление технологической документации.

5 Изучение и анализ рабочего чертежа детали

Рабочий

чертёж содержит геометрическую информацию

об объекте технологического проектирования.

Подробное

изучение рабочего чертежа, технических

условий на изготовление и условий работы

детали в изделии – всё это предшествует

проектированию технологического

процесса.

Изучение

рабочего чертежа имеет целью

уяснение

всех требований, предъявляемых

конструктором к детали – по размерам,

форме, точности, количеству поверхностей

(шероховатости, твердости и др.), точности

взаимного расположения поверхностей.

Все эти требования должны быть надёжно

обеспечены проектируемым технологическим

процессом.

В

рабочих чертежах часто указывается

группа контроля механических свойств

материала детали (ОСТ 1.00021-72). К первой

группе контроля относят детали особо

ответственные, определяющие надежность

эксплуатации изделия – нагруженные

валы, диски, зубчатые колеса. Контроль

Контроль

механических свойств деталей I

группы выполняют для каждой заготовки

на специально вырезанных из неё образцах.

Образцы испытывают по всем показателям

прочности в заводской лаборатории. При

неудовлетворительных результатах

испытаний заготовка бракуется.

Ко

II

группе контроля относят менее ответственные

детали, работающие, однако, в достаточно

напряженных условиях. Образцы для

испытаний получают вырезкой из 1-2

заготовок партии, а при неудовлетворительных

испытаниях бракуют всю партию.

Кроме

контроля механических свойств на деталях

I

и II

групп измеряется и твердость.

На

деталях III

группы контроля измеряют лишь твердость.

Часть

образцов сопровождает заготовку и

подвергается всем операциям, влияющим

на формирование механических свойств

вместе с заготовкой, и испытываются

после этих операций.

В

рабочих чертежах могут быть указаны и

конкретные упрочняющие операции на

финише технологического процесса,

которые должны быть безусловно выполнены.

В

результате изучения и анализа чертежа

у технолога должно сформироваться

чёткое представление о геометрии детали

(конфигурация, формы поверхностей, их

взаимное расположение т.п.), что позволяет

выбрать необходимое количество этапов

обработки поверхностей.

Технологический

анализ необходимо проводить в следующей

последовательности:

1.

Изучаются размеры детали и требуемая

точность. Допуски на свободные размеры

назначаются по соответствующим нормалям.

2.

Определяются основные и вспомогательные

конструкторские базы.

3.

Изучается точность взаимного расположения

поверхностей (параллельность, соосность,

неперпендикулярность и др.).

4.

Изучаются требования к шероховатости

поверхности, упрочнению и отделке

поверхностей.

5.

Изучаются требования к термообработке

поверхностей.

6.

Изучаются требования к материалу и

способу получения заготовки.

В

результате анализа по согласованию с

конструктором могут быть введены

коррективы в рабочий чертёж, позволяющие

улучшить технологичность конструкции

детали. Например:

—

возможно уменьшение размеров обрабатываемых

поверхностей, что снижает трудоёмкость

механической обработки;

—

повышение жёсткости детали, что даёт

возможность многоинструментальной

обработки;

—

облегчение подвода и отвода режущего

инструмента, что уменьшает основное и

вспомогательное время;

—

унификацию размеров пазов, канавок,

отверстий и других элементов, что

сокращает номенклатуру размерных и

профильных инструментов и уменьшает

время обработки;

—

обеспечение надёжности и удобства

базирования заготовки; возможность

совмещения установочных и измерительных

баз;

—

удобство многоместной обработки

заготовок.

При

улучшении технологичности конструкции

значительно снижается трудоёмкость и

повышается рентабельность процессов

механической обработки.

В

заключении делается вывод о технологичности

детали.

Под

технологичностью

понимают такие свойства конструкции

детали, которые обеспечивают возможность

её изготовления с наименьшими затратами

при заданном качестве. Она определяется

рядом качественных

и количественных

показателей.

Качественные

и характеризуют

технологичность по форме, материалу и

процессу изготовления детали. С точки

зрения изготовления деталь должна

обладать: инструментальной доступностью,

жесткостью, хорошей обрабатываемостью,

простыми и протяжёнными технологическими

базами и т.п.

Количественные

показатели

— трудоёмкость, технологическая

себестоимость и др.

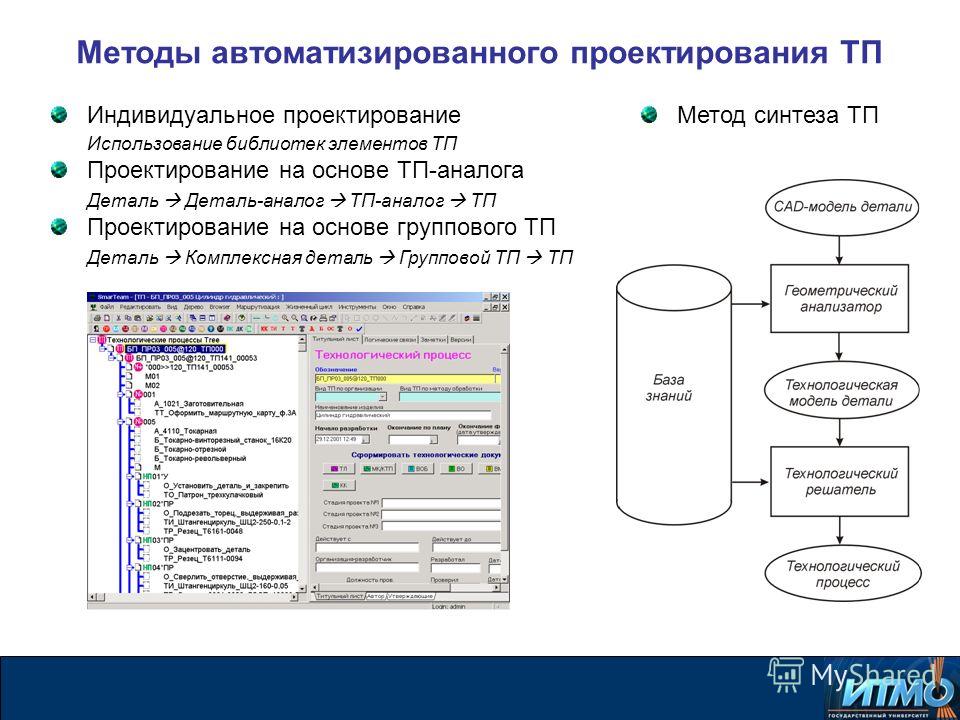

Автоматизация проектирования технологических процессов — Технарь

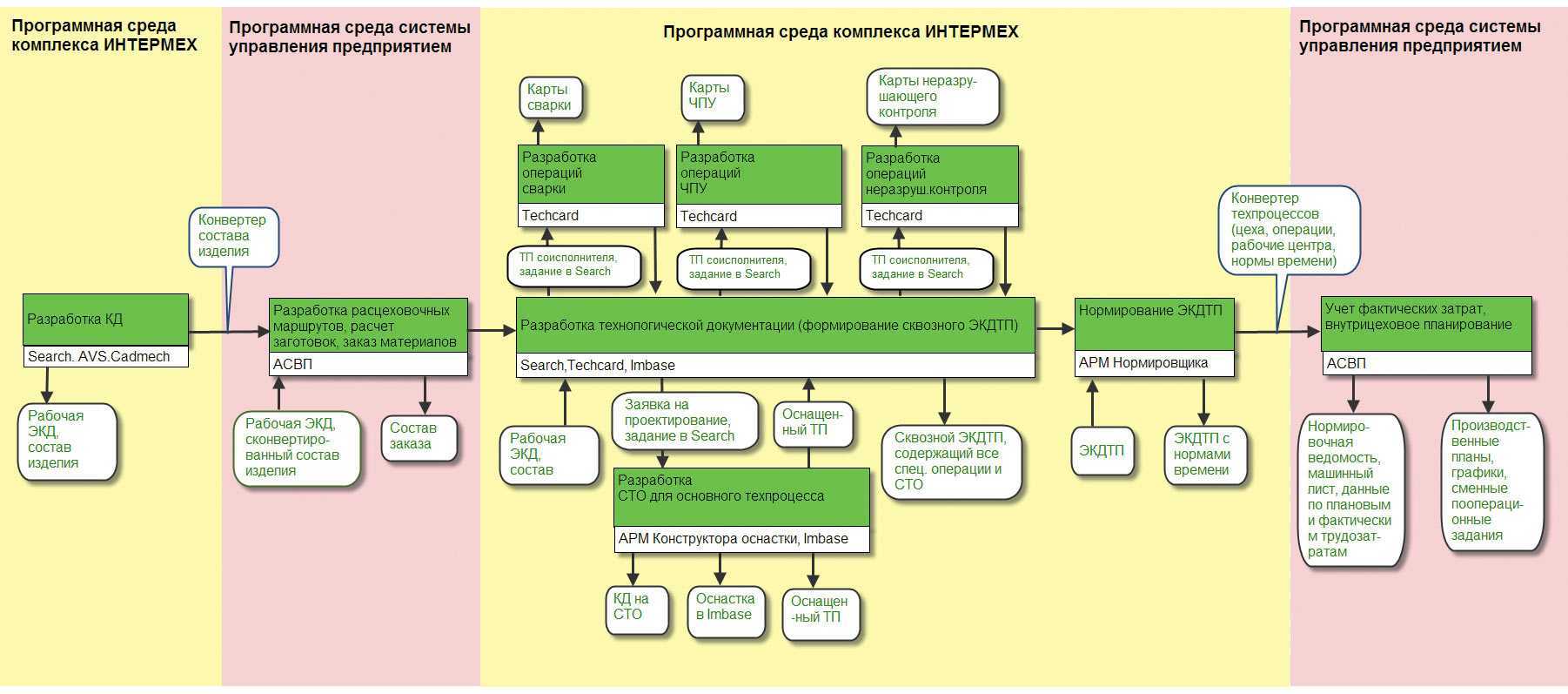

В общем комплексе технологической подготовки производства работы по проектированию технологических процессов занимают основное место. Технологический процесс является основой не только для производства изделия, но также и для планирования, нормирования, учета и т. д. Поэтому до появления ЭВМ ускорение и упрощение решения технологических задач осуществлялось на основе использования обобщенных типовых материалов, различных таблиц, справочников и т. п. Создание таких вспомогательных материалов — один из первых этапов алгоритмизации проектирования технологических процессов, т. е. разработки систем формальных правил, однозначно определяющих процесс решения задач.

д. Поэтому до появления ЭВМ ускорение и упрощение решения технологических задач осуществлялось на основе использования обобщенных типовых материалов, различных таблиц, справочников и т. п. Создание таких вспомогательных материалов — один из первых этапов алгоритмизации проектирования технологических процессов, т. е. разработки систем формальных правил, однозначно определяющих процесс решения задач.

Работы по автоматизации проектирования технологических процессов, начавшиеся в 60-х годах, показали принципиальную возможность применения ЭВМ для проектирования технологии. Для создания системы автоматизации проектирования технологических процессов необходимо:

- разработать формальный и достаточно простой язык описания исходной и справочно-нормативной информации;

- разработать достаточно универсальную методику, пригодную для алгоритмизации проектирования технологических процессов изготовления деталей различных классов;

- на основе принятой методики и формального языка описания данных создать алгоритмы и программы проектирования технологических процессов;

- разработать эффективные устройства обмена данными с ЭВМ и программное обеспечение этих устройств, что позволит, в частности, организовать оперативную связь технолога с ЭВМ.

Автоматизация проектирования технологических процессов позволяет существенно сократить затраты времени, а также дает возможность повысить качество проектирования за счет применения математических методов. Исходными данными при проектировании технологии служит информация о детали, оснастке, оборудовании, инструменте, заготовке и др. В результате необходимо выбрать наиболее рациональный вариант технологического процесса, отвечающий условиям конкретной производственной системы, т. е. определить состав и последовательность технологических операций, структуру и характеристики каждой операции и перехода, обеспечивающие получение заданной чертежом формы, размеров и точности детали с наименьшей технологической себестоимостью.

Полученная информация выводится на алфавитно-цифровое печатающее устройство (АЦПУ), чертежно-графические автоматы и на устройства вывода управляющих программ — для станков с программным управлением.

Решение задачи автоматизации проектирования в общем виде представляет значительные трудности. Для эффективного использования ЭВМ и получения практических результатов необходимы некоторые упрощения, направленные на ограничение числа анализируемых вариантов технологических процессов. Определенную роль в этом играет унификация технологии. Упрощения обычно заключаются в расчленении процесса проектирования на ряд уровней, например, четыре, различных по степени детализации. Первый уровень отражает принципиальную схему технологического процесса, которая включает в себя состав и последовательность этапов. Например, в механообработке этапами являются черновая, получистовая, чистовая и отделочная обработка деталей. Исходные данные — общие сведения о детали, программе выпуска, методах и видах обработки. Цель — получение нескольких рациональных схем обработки деталей. Второй уровень —-это проектирование маршрутного технологического процесса, включающего определение состава и последовательности операций, выбор баз, оборудования, оснастки. Исходные данные — схема технологического процесса, сведения о форме, размерах, технических требованиях к детали, составе и характеристике оборудования и оснастки.

Для эффективного использования ЭВМ и получения практических результатов необходимы некоторые упрощения, направленные на ограничение числа анализируемых вариантов технологических процессов. Определенную роль в этом играет унификация технологии. Упрощения обычно заключаются в расчленении процесса проектирования на ряд уровней, например, четыре, различных по степени детализации. Первый уровень отражает принципиальную схему технологического процесса, которая включает в себя состав и последовательность этапов. Например, в механообработке этапами являются черновая, получистовая, чистовая и отделочная обработка деталей. Исходные данные — общие сведения о детали, программе выпуска, методах и видах обработки. Цель — получение нескольких рациональных схем обработки деталей. Второй уровень —-это проектирование маршрутного технологического процесса, включающего определение состава и последовательности операций, выбор баз, оборудования, оснастки. Исходные данные — схема технологического процесса, сведения о форме, размерах, технических требованиях к детали, составе и характеристике оборудования и оснастки. Цель — получение нескольких рациональных маршрутных технологических процессов. На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до переходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

Цель — получение нескольких рациональных маршрутных технологических процессов. На третьем уровне проектируется операционный технологический процесс на основе ранее разработанных маршрутов обработки деталей. Степень детализации маршрута доводится до переходов в каждой операции. В результате выявляется несколько вариантов операционного технологического процесса и из них выбирается оптимальный. Четвертый уровень детализации необходим при использовании станков с программным управлением. Степень детализации здесь доводится до выявления элементов траектории движения режущего инструмента и команд управления станком.

Поскольку точность оценки результатов повышается от уровня к уровню, то на каждом уровне необходимо выбирать не один, а несколько близких по оценкам эффективности вариантов. На следующем уровне они детализируются, оценки уточняются и ряд вариантов будет отброшен. Кроме того, на последующем уровне возможна корректировка решений, принятых на предыдущем уровне. Поэтому возникают обратные связи и процесс проектирования становится циклическим.

Поэтому возникают обратные связи и процесс проектирования становится циклическим.

Однако не все задачи проектирования технологического процесса можно решать на ЭВМ в автоматическом режиме, т. е. в режиме ввод данных—обработка на ЭВМ — вывод результатов. Как показывает опыт разработки и внедрения систем автоматизации проектирования, в таком режиме рационально охватывается до 80% номенклатуры деталей типа «тела вращения», около 50 % плоскостных и около 30% корпусных деталей. В общем виде процесс проектирования представлен на рис. 260. Из схемы видно, что проектирование является циклическим процессом с последующим приближением и чем больше циклов можно выполнить за отведенное время, тем лучший результат будет достигнут. Использование ЭВМ в этом процессе позволяет технологу быстрее анализировать варианты технологического процесса и ввести желаемые изменения, предоставляя ЭВМ дополнительные данные или вводя ограничивающие условия; тем самым за то же время удается выполнить больше циклов проектирования. Наилучших результатов можно достигнуть в режиме диалога с помощью устройств графического обмена данными, например, электронно-лучевых трубок.

Наилучших результатов можно достигнуть в режиме диалога с помощью устройств графического обмена данными, например, электронно-лучевых трубок.

При проектировании технологии на конкретном предприятии нет необходимости каждый раз решать эту задачу заново. Специфика предприятия (наличие оборудования, оснастки, практический опыт и др.) учитывается при формировании справочно-информационного фонда в ЭВМ. Кроме того, целый ряд алгоритмов разрабатывается таким образом, чтобы настраиваться на работу с помощью таблиц, в которых также можно отразить специфику данного производства.

При решении задач в области автоматизации проектирования технологии необходимо учитывать экономическую эффективность, поэтому началу работ должен предшествовать тщательный анализ производства с учетом объема производства, необходимых капитальных затрат (приобретение ЭВМ, если это необходимо), технологических и производственных показателей и т. д.

Процесс внедрения автоматизации проектирования технологии проходит в три этапа. На первом этапе проводится опытное проектирование на ЭВМ технологических процессов изготовления наиболее характерных деталей, тщательная проверка технологии, качества проектирования процесса в целом и отдельных операций. По результатам проверки вносятся необходимые изменения в алгоритмы и программы. Двух- и трехкратным проектированием технологии добиваются ликвидации всех ошибок и неточностей в исходных данных и алгоритмах.

На первом этапе проводится опытное проектирование на ЭВМ технологических процессов изготовления наиболее характерных деталей, тщательная проверка технологии, качества проектирования процесса в целом и отдельных операций. По результатам проверки вносятся необходимые изменения в алгоритмы и программы. Двух- и трехкратным проектированием технологии добиваются ликвидации всех ошибок и неточностей в исходных данных и алгоритмах.

Ко второму этапу относится работа по опытному изготовлению деталей по проекту, разработанному на ЭВМ. Учитывая большое количество операций и сложность структуры алгоритмов и программ, опытное изготовление деталей целесообразно производить последовательно по отдельным группам операций. Например, в опытной партии по проекту, выполненному на ЭВМ, производится изготовление деталей на токарных операциях. Затем производится окончательная оценка качества машинной технологии и при необходимости вносятся изменения в программу или информационно-справочные данные. Последовательной проверкой всего комплекса технологических операций в производственных условиях достигается устранение ошибок и неточностей, допущенных при разработке алгоритмов и программировании.

Последовательной проверкой всего комплекса технологических операций в производственных условиях достигается устранение ошибок и неточностей, допущенных при разработке алгоритмов и программировании.

На третьем этапе осуществляется массовое проектирование технологии на ЭВМ по разработанному алгоритму.

Руководство по процессу технологического проектирования для 8-х классов

Рабочие листы по естественным наукам для 8 класса

Разработка новой технологии является применением науки – это использование научных знаний для определенной цели, целью которой является разработка конкретной технологии . Как именно научные знания используются для разработки технологий? Вот где процесс технологического проектирования приходит на помощь.0012

Запись на бесплатный сеанс

Кредитная карта не требуется, нет обязательств по покупке.

Просто запланируйте БЕСПЛАТНОЕ занятие, чтобы встретиться с преподавателем и получить помощь по любой интересующей вас теме!

Кто выполняет процесс технологического проектирования?

Для лиц, занимающихся технологическим проектированием, определено множество ролей. В основном это инженеры или технологи , обладающие специальными навыками дизайнеров 9.0008 . Следовательно, этот процесс также называется Engineering Design .

В основном это инженеры или технологи , обладающие специальными навыками дизайнеров 9.0008 . Следовательно, этот процесс также называется Engineering Design .

Типичный процесс проектирования состоит из множества этапов. Эти шаги обычно выполняются последовательно, но иногда может потребоваться повторение некоторых шагов, что делает итеративным процессом . Давайте рассмотрим эти шаги.

Этапы процесса технологического проектирования

1. Определение проблемы

Для появления любой новой технологии необходима потребность или желание. Например, истощение запасов ископаемого топлива может привести к желанию разрабатывать автомобили, работающие на нетрадиционных источниках энергии. Это также может быть вызвано идеей или Видение в уме ученого или инженера, даже если потребность или желание не ощущаются. Например, дизайн телефона с сенсорным экраном пришел в голову Стиву Джобсу , что привело к созданию iPhone. Этот шаг требует написания четкого Постановления о проблеме .

Этот шаг требует написания четкого Постановления о проблеме .

2. Исследование проблемы

Исследование — это процесс поиска ответов на многие вопросы, которые могут возникнуть в процессе проектирования. Например, чтобы построить автомобиль на нетрадиционной энергии, нужно выяснить, какой источник энергии лучше всего подходит для этой цели — ветер, солнце или топливо из биомассы? Если использовать солнечную энергию, то как лучше всего получить солнечные лучи? Как мы будем преобразовывать его в полезную энергию? Где мы будем хранить энергию? Аналогичные вопросы возникнут, если мы будем исследовать энергию ветра или биомассу.

3. Генерация возможных решений

Исследование часто приводит к более чем одному решению. Дизайнер может изучить множество альтернатив, прежде чем выбрать одну. Иногда многие решения кажутся возможными, и дизайнер будет экспериментировать со всеми ими на последующих этапах, прежде чем выбрать правильное решение. Здесь шаги могут стать Итеративными . Например, на этом этапе проектировщик может прийти к выводу, что солнечная энергия и энергия биомассы лучше всего подходят для дальнейшего развития, а энергия ветра не может быть решением.

Например, на этом этапе проектировщик может прийти к выводу, что солнечная энергия и энергия биомассы лучше всего подходят для дальнейшего развития, а энергия ветра не может быть решением.

4. Выберите наилучшее решение

Итерации нескольких решений помогут определить осуществимость одного конкретного решения, которое лучше всего подходит для решения проблемы. Это может быть основано на стоимости, наличии подходящих материалов, эффективности решения, времени, необходимом для строительства, и многих других подобных факторах. Используя этот пример, дизайнер может выбрать автомобиль на солнечной энергии как наиболее осуществимое решение.

Персонализированное онлайн-обучение

eTutorWorld предлагает доступное индивидуальное онлайн-обучение для классов K-12, помощь в подготовке к стандартным тестам, таким как SCAT, CogAT, MAP, SSAT, SAT, ACT, ISEE и AP. Вы можете запланировать уроки онлайн-репетиторства в удобное для вас время с гарантией возврата денег. Первый индивидуальный онлайн-урок всегда БЕСПЛАТНЫЙ, никаких обязательств по покупке, кредитная карта не требуется.

Первый индивидуальный онлайн-урок всегда БЕСПЛАТНЫЙ, никаких обязательств по покупке, кредитная карта не требуется.

Чтобы получить ответы/решения на любой вопрос или изучить концепции, воспользуйтесь БЕСПЛАТНОЙ ПРОБНОЙ ПРОБНОЙ ВЕРСЕЙ Сессия.

Запланировать бесплатный сеанс

Кредитная карта не требуется, нет обязательств по покупке.

Просто запланируйте БЕСПЛАТНОЕ занятие, чтобы встретиться с преподавателем и получить помощь по любой интересующей вас теме!

5. Создание и тестирование моделей решения

Дизайнеру всегда необходимо рисовать эскизов и создавать моделей или прототипов для проверки осуществимости каждого альтернативного решения. Модели обычно строятся в короткие сроки из относительно дешевых материалов и тестируются для проверки их функционирования.

6. Уточнить и повторно протестировать модель

Процесс моделирования обычно также является итеративным — может потребоваться создать и протестировать несколько моделей, прежде чем появится правильная. Иногда все результаты моделирования могут быть недостижимы, и дизайнеру может потребоваться вернуться к этапу исследования, чтобы ответить на дополнительные вопросы, прежде чем вернуться к этому этапу.

Иногда все результаты моделирования могут быть недостижимы, и дизайнеру может потребоваться вернуться к этапу исследования, чтобы ответить на дополнительные вопросы, прежде чем вернуться к этому этапу.

7. Сообщить окончательное решение

Конечным результатом процесса технологического проектирования является принятое окончательное проектное решение. Это часто пишется и зарисовывается во всех подробностях в форме 9.0007 Спецификации проекта , которые передаются другим инженерам и технологам для фактической сборки и производства решения.

На этом процесс технологического проектирования завершается.

Check Point

- В процессе технологического проектирования мы применяем ________ для разработки ________.

- Люди, которые выполняют процесс технологического проектирования, обычно ______ или ______ со специальными навыками, такими как ________.

- Выявление проблемы завершается написанием ________.

- Повторение некоторых этапов процесса технологического проектирования называется ______.

- Конечным результатом процесса технологического проектирования является документ, известный как _______.

Ключ ответа

- Научные знания, технология

- Инженеры, технологи, конструкторы

- Постановка задачи

- Итерация

- Спецификация проекта

90 002

Запланируйте бесплатный сеанс, чтобы устранить сомнения в рабочем листе

Запланировать бесплатный сеанс

Кредитная карта не требуется, никаких обязательств по покупке.

Просто запланируйте БЕСПЛАТНОЕ занятие, чтобы встретиться с преподавателем и получить помощь по любой интересующей вас теме!

Стоимость онлайн-репетиторства

| Пакет репетиторства | Срок действия | Классы (1–12), Колледж |

|---|---|---|

| 5 сеансов | 1 месяц | $129 |

| 1 сеанс | 1 месяц | 26 долларов |

| 10 сеансов | 3 месяца | 249 долларов |

| 15 сеансов | 3 месяца | 369 долларов |

| 20 сеансов | 4 месяца | 469 долларов |

| 50 сеансы | 6 месяцев | 1099 долларов |

| 100 сеансов | 12 месяцев | 2099 долларов |

90 005

Купить сейчас

Изображения предоставлены:

https://image. freepik.com/free-vector/engineer-icon-flat-set_1284-3985.jpg

freepik.com/free-vector/engineer-icon-flat-set_1284-3985.jpg

Что такое процесс инженерного проектирования? Полное руководство

Процесс инженерного проектирования представляет собой серию шагов, которым инженеры следуют, чтобы найти решение проблемы. Шаги включают в себя процессы решения проблем, такие как, например, определение ваших целей и ограничений, прототипирование, тестирование и оценка.

Этот процесс важен для работы TWI, и мы можем предложить помощь.

Хотя процесс проектирования является итеративным, он следует заранее определенному набору шагов, некоторые из которых, возможно, придется повторить, прежде чем переходить к следующему. Это будет варьироваться в зависимости от самого проекта, но позволяет извлечь уроки из неудач и внести улучшения.

Этот процесс позволяет использовать прикладные науки, математику и инженерные науки для достижения высокого уровня оптимизации для удовлетворения требований цели. Шаги включают в себя процессы решения проблем, такие как, например, определение ваших целей и ограничений, прототипирование, тестирование и оценка.

Этапы инженерного процесса не всегда выполняются последовательно, но обычно инженеры определяют проблему и обсуждают идеи перед созданием прототипа теста, который затем модифицируется и улучшается до тех пор, пока решение не будет соответствовать потребностям инженерного проекта. Это называется итерацией и является распространенным методом работы.

1. Определите проблему

Какую проблему необходимо решить? Для кого предназначен дизайнерский продукт и почему важно найти решение? Каковы ограничения и требования? Инженеры должны задавать такие критические вопросы независимо от того, что создается.

2. Мозговой штурм возможных решений

Хорошие дизайнеры проводят мозговой штурм возможных решений, прежде чем приступить к проектированию, составляя список из как можно большего числа решений. Лучше не осуждать проекты, а вместо этого просто дать волю идеям.

3. Исследуйте идеи / исследуйте возможности для вашего инженерно-конструкторского проекта

Используйте чужой опыт для изучения возможностей. Изучая прошлые проекты, вы можете избежать проблем, с которыми сталкиваются другие. Вы должны говорить с людьми из разных слоев общества, включая пользователей или клиентов. Вы можете найти некоторые решения, которые вы не рассматривали.

4. Установите критерии и ограничения

После перечисления потенциальных решений и определения потребностей проекта наряду с вашими исследованиями, следующим шагом будет установление любых факторов, которые могут ограничить вашу работу. Это можно сделать, пересмотрев требования и объединив выводы и идеи, полученные на предыдущих этапах.

5. Рассмотрите альтернативные решения

Вы можете рассмотреть дополнительные решения, чтобы сравнить потенциальные результаты и найти наилучший подход. Это потребует повторения некоторых предыдущих шагов для каждой жизнеспособной идеи.

6. Выберите подход

После того, как вы оценили различные варианты, вы можете определить, какой подход лучше всего соответствует вашим требованиям. Отклоняйте те, которые не соответствуют вашим требованиям.

7. Разработка проектного предложения

После выбора подхода следующим шагом будет уточнение и улучшение решения для создания проектного предложения. Этот этап может продолжаться на протяжении всего проекта и даже после того, как продукт будет доставлен клиентам.

8. Сделать модель или прототип

Используйте свое дизайнерское предложение для создания прототипа, который позволит вам проверить, как будет работать конечный продукт. Прототипы часто изготавливаются из материалов, отличных от окончательной версии, и обычно имеют более низкие стандарты.

9. Тестирование и оценка

Каждый прототип будет нуждаться в тестировании, повторной оценке и улучшении. Тестирование и оценка позволяют увидеть, где необходимы какие-либо улучшения.