Содержание

Интенсивность — изнашивание — деталь

Cтраница 1

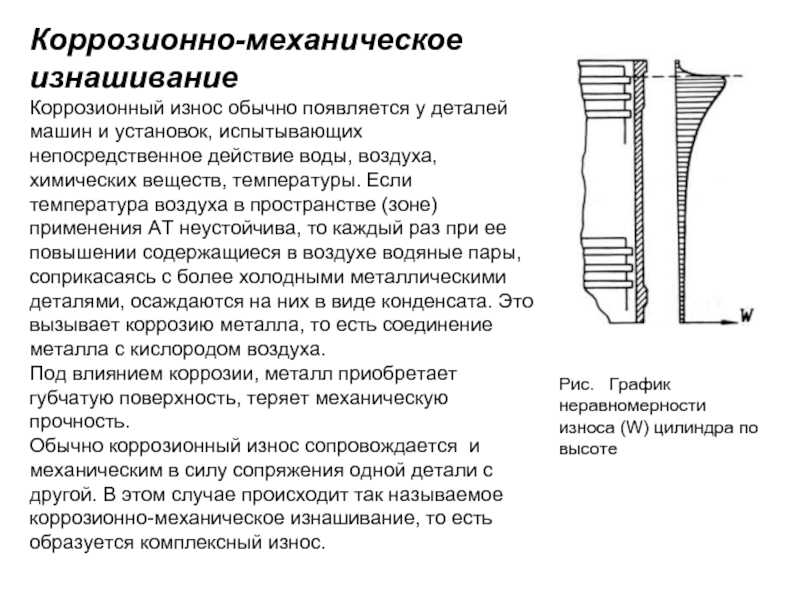

Интенсивность изнашивания деталей, работающих в агрессивных средах, резко возрастает при наличии абразивных частиц на поверхности трения или в потоке среды, омывающей рабочие поверхности. Во избежание этого необходимо принимать меры для удаления абразивных частиц из агрессивной среды, снижать нагрузку в паре трения, уменьшить скорость и угол атаки потока, несущего абразивные частицы. Коррозионная активность может быть снижена путем введения добавок в среду ингибиторов и снижения температуры.

[1]

На интенсивность изнашивания деталей оказывают влияние те факторы, которые определяют вид изнашивания и характер нарастания износа.

[2]

Для уменьшения интенсивности изнашивания деталей автомобилей, удлинения срока их службы, предупреждения внезапных отказов и уменьшения простоев в ремонте необходимо систематически принудительно через установленные ( по пробегу) периоды выполнять определенный комплекс работ технического обслуживания.

[3]

Существенное влияние на интенсивность изнашивания деталей двигателя оказывают скоростной и нагрузочный режимы его работы. Так, при движении автомобиля по шоссе I класса интенсивность изнашивания цилиндров двигателя составляет 0 15 ккк на 1000 км пробега, при эксплуатации в городских условиях — 1 — 2 мкм, а в особо тяжелых дорожных условиях — до 5 мкм [ 5, с. Изменение инерционных нагрузок на детали способствует повышению интенсивности изнашивания деталей двигателя, при эксплуатации автомобиля в городских условиях, в которых до 85 времени занимает неустановившийся режик работы двигателя, износ его деталей в 1 5 — 2 5 раза больше, чем при работе на загородных автомагистралях, где неустановившийся режим составляет лишь 30 — 40 всего времени движения, ho данньдл [ 20J износ цилиндров двигателя при неустановившемся режиме в 3 — 5 раз больше, чем при работе на постоянном режиме.

[4]

Универсальный стенд для испытания коробок передач с электродвигателем-тормозом.

[5] |

Окончание приработки характеризуется стабилизацией интенсивности изнашивания деталей. В целях сокращения времени приработки двигателей рекомендуется в моторные масла вводить присадки на основе моно-олеата меди.

[6]

Срок службы сопряжений зависит от интенсивности изнашивания деталей двигателя. Снижение интенсивности изнашивания может быть обеспечено комплексом технологических и организационных мероприятий.

[7]

Продолжительность надежной работы двигателя определяется интенсивностью изнашивания деталей цилиндропоршневой группы. Двигатели в большинстве случаев ставятся на ремонт из-за потери мощности, усиленного дымления, большего расхода топлива и смазочного материала, потери компрессии, неустойчивой работы и других причин.

[8]

Дорожные условия оказывают большое влияние на интенсивность изнашивания деталей, узлов, агрегатов автомобиля, на изменение его технического состояния, что также влечет за собой увеличение расхода топлива, выбросов токсичных веществ с отработавшими газами.

[9]

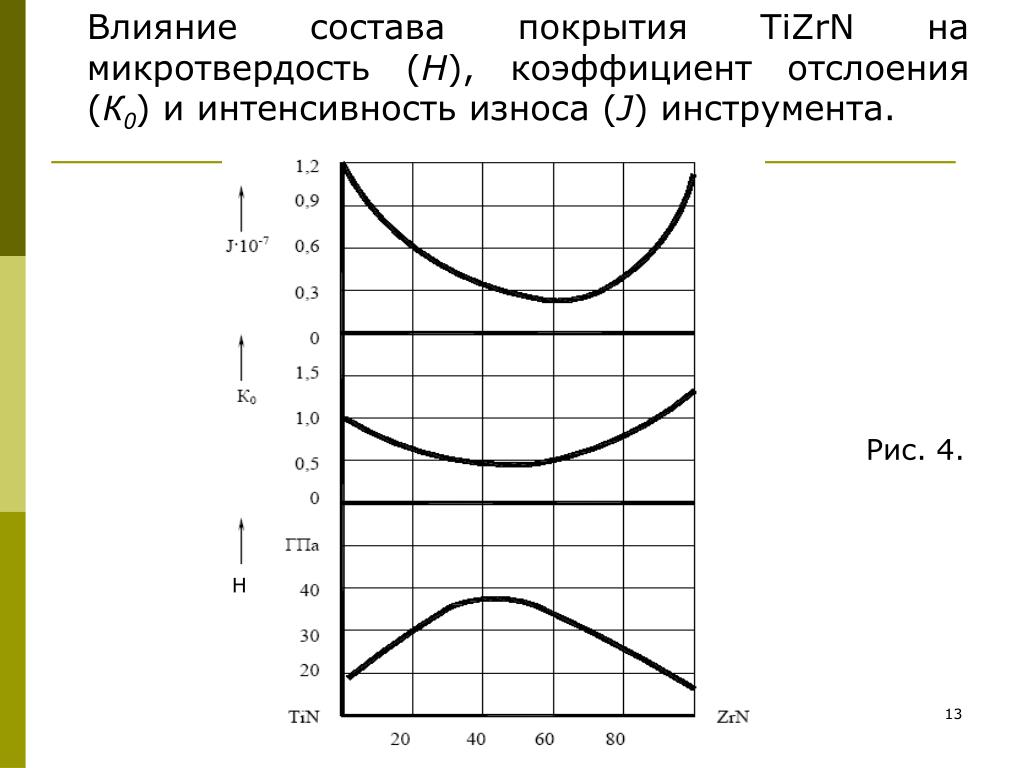

Технологические способы повышения долговечности позволяют добиться уменьшения интенсивности изнашивания деталей соответствующей обработкой рабочих поверхностей и их упрочнением.

[10]

Для этого необходимо задаться конструктивными параметрами, интенсивностью изнашивания деталей в данных условиях работы подшипникового узла, технологическими погрешностями подшипника и определить динамические нагрузки Fqi, Fct. Начальные значения динамических нагрузок и определяющие их технологические погрешности можно задать на основании результатов диагностики.

[11]

Техническое обслуживание ( ТО) предназначено для уменьшения интенсивности изнашивания деталей, предупреждения и выявления отказов и повреждений; его выполняют по плану с периодичностью, заданной нормативно-технической документацией.

[12]

Основным назначением первого и второго технического обслуживания является снижение интенсивности изнашивания деталей, выявление и предупреждение неисправностей путем своевременного выполнения контрольных, смазочных, крепежных, регулировочных и других работ.

[13]

Основным назначением первого и второго технического обслуживания является снижение интенсивности изнашивания деталей, выявление и предупреждение отказов и неисправностей путем своевременного выполнения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ. Оно должно обеспечивать безотказную работу агрегатов, узлов и систем подвижного состава в пределах установленных периодичностей по воздействиям, включенным в обязательный перечень операций.

[14]

| Токосъемник контактный с дополнительной силовой цепью.

[15] |

Страницы:

1

2

3

4

Анализ факторов, определяющих интенсивность износа двигателя при низких температурах

Библиографическое описание:

Анализ факторов, определяющих интенсивность износа двигателя при низких температурах / С. С. Пернебеков, З. А. Балабеков, Г. У. Асылбек [и др.]. — Текст : непосредственный // Молодой ученый. — 2017. — № 1 (135). — С. 76-78. — URL: https://moluch.ru/archive/135/37817/ (дата обращения: 26.10.2022).

С. Пернебеков, З. А. Балабеков, Г. У. Асылбек [и др.]. — Текст : непосредственный // Молодой ученый. — 2017. — № 1 (135). — С. 76-78. — URL: https://moluch.ru/archive/135/37817/ (дата обращения: 26.10.2022).

Изучены факторы, определяющие интенсивность износа двигателя при низких температурах. Рассмотренные аналитические и эмпирические зависимости позволяют сделать вывод о том, что основными факторами, определяющими возможность надёжной работы сопряжений двигателя при холодном пуске являются: свойства моторного масла и в первую очередь его способность образовывать прочные адсорбционные и химически модифицированные смазочные слои, обеспечивающие снижение коэффициента трения и доли металлического контакта в широком диапазоне температур; время поступления масла к рабочим поверхностям при пуске, определяемое конструктивными особенностями смазочной системы и вязкостно-температурными свойствами масла; режим работы двигателя и его сопряжений при пуске-прогреве, основными параметрами которого являются нагрузка и частота вращения коленчатого вала.

Ключевые слова: эксплуатация машин, износ, время задержки, адгезионное изнашивание, система смазки двигателей, трение, теплоотвод, критическая температура, холодный пуск

Пусковые износы деталей двигателя являются актуальной проблемой низкотемпературной эксплуатации транспортных машин. Одним из основных факторов, определяющих величину пусковых износов, является время задержки поступления масла к рабочим поверхностям.

Для оценки интенсивности адгезионного изнашивания можно использовать формулу, предложенную Роувом:

, (1)

Параметры, входящие в данное выражение, можно разделить на следующие группы:

1) параметры, характеризующие режим работы сопряжения: нагрузка Р, скорость V, путь скольжения 1, температура поверхности трения Т;

2) свойства материалов: давление текучести более мягкого металла рТ, теплота адсорбции Q, молярная газовая постоянная R;

3) характеристики взаимодействия: диаметр площади влияния адсорбированной молекулы dA, период основной формы колебаний адсорбированной молекулы t0, коэффициент трения f, коэффициент износа скользящих поверхностей К, объёмный износ системы с граничной смазкой V.

Коэффициент трения при граничной смазке:

, (2)

где αМ — доля металлического контакта, которая увеличивается с ростом температуры; fM и fT — коэффициенты трения соответственно при чисто металлическом контакте и контакте через неповреждённую граничную плёнку.

Подставляя выражение (2) в зависимость для объёмного износа (1)сучётом того, что путь скольжения 1представляет собой произведение скорости v на время работы сопряжения без смазочного материала t3, получим:

, (3)

где t3— время запаздывания поступления масла к деталям при пуске.

При анализе времени поступления масла к подшипникам учитывались особенности смазочной системы двигателей КамАЗ EURO.

Если рассматривать низкую скорость фильтрации в качестве основного фактора увеличения времени поступления масла к деталям при холодном пуске, то время задержки будет определяться следующим выражением:

, (4)

где VCM — объём смазочной системы; VOCT — объём масла, который остаётся в смазочной системе после предыдущей работы; — коэффициент, учитывающий колебания клапана фильтра; QПФ — расход масла через полнопоточный фильтр; QКФ — расход масла через перепускной клапан фильтра.

С учётом основного закона фильтрации (Закон Дарси) и выражений расхода для конических клапанов, получим:

, (5)

где ∆Р — перепад давления на фильтре; η — динамическая вязкость масла; ZПФ — проницаемость пористого материала фильтра; δ — толщина фильтрующей перегородки; kRe — экспериментальный коэффициент, характеризующий зависимость расхода клапана от числа Re; dКФ — диаметр отверстия клапана; h — высота поднятия клапана; β — угол конуса клапана.

Таким образом, время запаздывания прямо пропорционально вязкости масла и обратно пропорционально перепаду давления на фильтре. Перепад давления сначала растет до определенной величины, а затем, по мере заполнения системы маслом, начинает снижаться. Вязкость масла снижается по мере его прогрева, что также способствует снижению перепада давления. Изменение величины ∆Р/η за время t3 можно учесть введением в исходную формулу коэффициента к∆, который в общем случае зависит от интенсивности прогрева масла и конструктивных особенностей системы смазки.

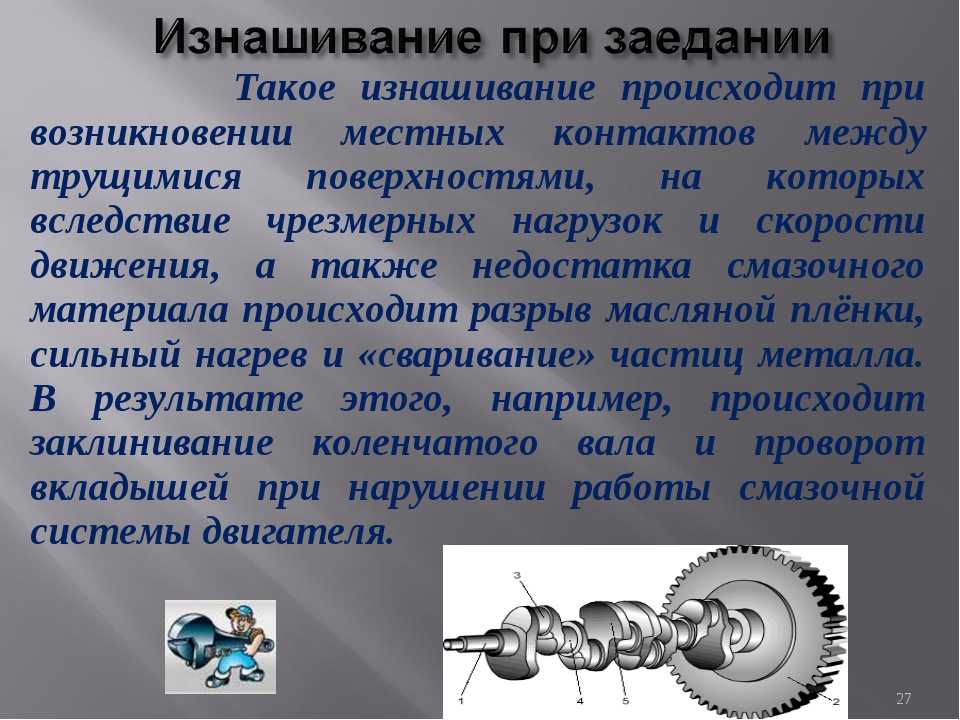

При значительном времени запаздывания поступления масла, температуры поверхностей трения могут достигать критических значений ТКР. Это приводит к нарушению равновесия между адсорбцией и десорбцией молекул граничных слоев. В результате граничная смазочная плёнка разрушается. Происходит рост доли металлического контакта, схватывание обнажившихся участков металла, ведущее к резкому увеличению коэффициента трения и интенсивному адгезионному изнашиванию. Критическая температура — ТКР определяется режимом работы конкретного сопряжения двигателя и свойствами граничных плёнок смазочного материала.

Исходя из сказанного выше, надёжная работа сопряжения будет обеспечена при выполнении следующего условия:

, (6)

где ТО — начальная температура поверхности; ∆Т/∆t — увеличение температуры поверхности за единицу времени.

Изменение температуры поверхности прямо пропорционально изменению количества теплоты ∆q при трении в единицу времени и обратно пропорционально теплоёмкости трущихся тел СТР:

, (7)

Количество теплоты, выделяющееся при трении прямо пропорционально мощности трения NTP, обусловленной давлением Р, скоростью скольжения v и коэффициентом трения f:

q = C’NTP= C’Pvf, (8)

где С — коэффициент пропорциональности, характеризующий степень перехода механической работы в теплоту.

Теплоотвод от поверхности трения в окружающую среду определяется выражением:

, (9)

где а — коэффициент теплоотдачи; Т — температура поверхности трения; ТС — температура окружающей среды.

С учетом того, что получим:

, (10)

Тогда условие надёжной работы сопряжения запишется в следующем виде:

, (11)

где и — постоянные коэффициенты, характеризующие свойства материалов поверхностей и особенности, работы сопряжения.

После преобразования условия (11), получим:

, (12)

Рассмотренные аналитические и эмпирические зависимости позволяют сделать вывод о том, что основными факторами, определяющими возможность надёжной работы сопряжений двигателя при холодном пуске являются:

1) свойства моторного масла и в первую очередь его способность образовывать прочные адсорбционные и химически модифицированные смазочные слои, обеспечивающие снижение коэффициента трения и доли металлического контакта в широком диапазоне температур;

2) время поступления масла к рабочим поверхностям при пуске, определяемое конструктивными особенностями смазочной системы и вязкостно-температурными свойствами масла;

3) режим работы двигателя и его сопряжений при пуске-прогреве, основными параметрами которого являются нагрузка и частота вращения коленчатого вала.

Литература:

- Гаркунов, Д. Н. Триботехника: Износ и безызносность / Д. Н. Гаркунов. — 4-е изд., перераб. и доп. — М: Изд-во МСХА, 2001. — 616 с.: ил.

- Гидравлика, гидромашины и гидроприводы / Т. М. Башта [и др.]. — 2-е изд., перераб. — М: Машиностроение, 1982. -423 с.: ил.

- Денисов, А. С. Обеспечение надежности автотрактортных двигателей / А. С. Денисов, А. Т. Кулаков. — Саратов: СГТУ, 2007. — 422 с.: ил.

- Денисов, А. С. Основы формирования эксплуатационно-ремонтного цикла автомобилей / А. С. Денисов. — Саратов: СГТУ, 1999. — 352 с.: ил.

Основные термины (генерируются автоматически): коэффициент трения, металлический контакт, смазочная система, холодный пуск, EURO, адгезионное изнашивание, граничная смазка, критическая температура, надежная работа сопряжения, смазочный материал.

Расчет скорости износа

Расчет скорости износа

| РАСЧЕТ ИЗНОСА СТАВКА | |||

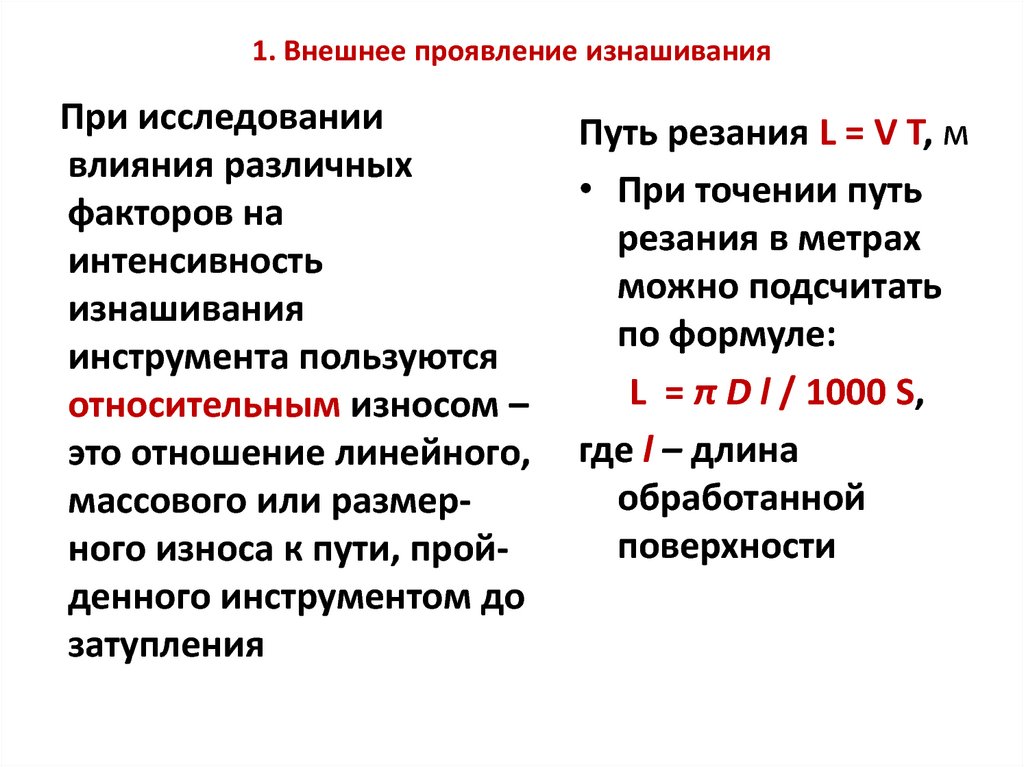

Обычно используемое уравнение для расчета скорости износа (Archard, 1953). В и где F — нормальная нагрузка, s — расстояние скольжения, В i Значение k указано в м 3 /Нм или м 2 /Н, ч i Путь скольжения s можно заменить на s=v.t, где v — Поскольку значение k зависит так же, как коэффициент трения от | |||

| k [10-15 м 3 /Нм] | класс | Примеры | |

| 0,0001 0,001 0,01 0,1 1 10 100 1000 | — 0,001 — 0,01 — 0,1 — 1 — 10 — 100 — 1000 — 10000 | 0 1 2 3 4 5 6 7 | класс 2/3: армированная тефлоном бронза — закаленная сталь, сухая. класс 3: износостойкий пластик — закаленная сталь, умеренная нагрузка, сухая. класс 4: бронза (Pb) — закаленная сталь, после приработки, граничная жирным маслом. класс 7: шлифовка. |

| www.tribology-abc.com | |||

Расчет скорости износа | J. Fluids Eng.

Пропустить пункт назначения Nav

Научно-исследовательские работы

Крагельский И.В.

Информация об авторе и статье

Дж. Базовый инженер . Sep 1965, 87(3): 785-790 (6 страниц)

https://doi.org/10.1115/1.3650690

Опубликовано в Интернете: 1 сентября 1965 г.

История статьи

Получено:

10, 19 августа64

Онлайн:

3 ноября 2011 г.

Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

Делиться

- MailTo

- Твиттер

Иконка Цитировать

ЦитироватьРазрешения

Поиск по сайту

Цитирование

Крагельский И. В. (1 сентября 1965 г.). «Расчет скорости износа». КАК Я. J. Базовый инженер . сентябрь 1965 г .; 87(3): 785–790. https://doi.org/10.1115/1.3650690

В. (1 сентября 1965 г.). «Расчет скорости износа». КАК Я. J. Базовый инженер . сентябрь 1965 г .; 87(3): 785–790. https://doi.org/10.1115/1.3650690

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

панель инструментов поиска

Расширенный поиск

Эта статья содержит исчерпывающие аналитические данные о факторах, способствующих износу. Рассмотрен износ деформируемого тела при взаимодействии с абсолютно жестким шероховатым телом. Считается, что износ возникает в результате деформации тела из-за геометрических и механических факторов и из-за его адгезионных связей. Рассмотрены три вида изнашивания: упругая деформация, пластическая деформация и микрорезание. Предложенные критерии позволяют определить условия, при которых возникают данные виды износа. Показано, что скорость изнашивания, т. е. отношение высоты изношенного слоя к расстоянию скольжения при упругом контакте, зависит от модуля упругости, шероховатости, коэффициента трения, номинального давления, разрывного напряжения материала и мощности. показатель кривой усталости; при пластическом контакте зависит от шероховатости, номинального давления, твердости, разрушающей деформации и коэффициента трения; при микрорезании — по шероховатости, номинальному давлению и твердости; износ при микрорезании не зависит от коэффициента трения. Выведенные формулы подтверждаются экспериментами. Эти формулы легко модифицировать для случая двух шероховатых поверхностей.

Предложенные критерии позволяют определить условия, при которых возникают данные виды износа. Показано, что скорость изнашивания, т. е. отношение высоты изношенного слоя к расстоянию скольжения при упругом контакте, зависит от модуля упругости, шероховатости, коэффициента трения, номинального давления, разрывного напряжения материала и мощности. показатель кривой усталости; при пластическом контакте зависит от шероховатости, номинального давления, твердости, разрушающей деформации и коэффициента трения; при микрорезании — по шероховатости, номинальному давлению и твердости; износ при микрорезании не зависит от коэффициента трения. Выведенные формулы подтверждаются экспериментами. Эти формулы легко модифицировать для случая двух шероховатых поверхностей.

Раздел выпуска:

Исследовательские статьи

Темы:

Износ,

Шероховатость поверхности,

деформация,

Трение,

Давление,

Адгезия,

Модули упругости,

Усталость,

Разрыв,

Стресс

Этот контент доступен только в формате PDF.