Содержание

Инструменты для обработки металла: виды, правила выбора

Из этого материала вы узнаете:

- Виды обработки металлов

- Виды инструментов для обработки металлов по способу механизации

- Ручной инструмент для обработки металла

- Виды инструментов для промышленной обработки металлов

- Критерии выбора инструментов для обработки металла

Существуют различные инструменты для обработки металла. Одни используются в промышленных цехах, другие предназначены для бытового применения. С их помощью в металлических заготовках сверлят отверстия, фрезеруют детали, гнут, вытачивают, режут. Под каждый тип операции используется конкретное оборудование или инструмент.

Ручные инструменты – это хорошо всем знакомые ножовки, напильники, надфили, метчики, лерки и т. д. К автоматизированным относятся фрезеровальные, сверлильные, гибочные, штамповочные станки. О том, какие виды инструментов используют для обработки металла, на что обратить внимание при выборе оборудования, вы узнаете из нашего материала.

Виды обработки металлов

Известны такие виды обработки:

- Воздействие на металл посредством долбления на специальном оборудовании либо вручную. Обработка на станках позволяет сразу снимать с торцевой части крупные пласты материала. Механизм передвигается относительно детали с помощью возвратно-поступательных движений по длине заданной оси.

- Фрезерование. Некоторые инструменты для фрезерной обработки металла самостоятельно перемещают изделие относительно фрезы, вращающейся возле параллельно расположенной поверхности заготовки оси. Когда происходит возвратно-поступательное движение фрезы, снимается слой металла необходимой толщины.

- Сверление, которое выполняется вручную либо на станках. Сверло вращается вокруг собственной оси, снимая слои металла и образуя цилиндрическое отверстие. Поступательные движения происходят вдоль оси, заданной мастером.

- Шлифование на станках.

В процессе шлифования вращающийся шлифовальный круг или шлифующая лента контактируют с заготовкой. Возможно как движение детали относительно абразива, так и движение абразива относительно изделия.

В процессе шлифования вращающийся шлифовальный круг или шлифующая лента контактируют с заготовкой. Возможно как движение детали относительно абразива, так и движение абразива относительно изделия. - Вытачивание металлической поверхности происходит на токарных станках. Резец перемещается вдоль вращающейся заготовки и воздействует на нее.

- Строгание, которое выполняется на станках продольного или поперечного типа. Резец движется относительно детали или деталь относительно резца. В обоих случаях резец выполняет прерывистые движения. Деталь при этом совершает возвратно-поступательные движения, и при взаимодействии с резцом с нее снимаются слои металла. Плоскость задает мастер.

Шлифовальный инструмент для обработки металла представляет собой абразивные зерна, которые соединены между собой при помощи связующих веществ. На концах зерен расположены острые кромки разного размера, которые при взаимодействии с заготовкой снимают слои металла заданной толщины.

Самые распространенные инструменты для шлифовки – это шлифовальная шкурка (наждачка), бруски, круги и ткани с абразивным покрытием.

Среди режущих инструментов для обработки металла выделяются протяжки, сверла, метчики, фрезы и резцы. Важно, чтобы материал режущих инструментов был тверже обрабатываемой заготовки.

Если толщина металла составляет от 0,4 до 0,7 см, то он может резаться ножовкой, лобзиком либо ножницами. При этом металл толще 0,5 см удобнее всего разрезать угловой шлифовальной машиной (болгаркой).

Кузнецы и слесари пользуются такими инструментами и приспособлениями для обработки металла, как кувалда, молоток и ручник. Кувалда необходима для холодной деформации детали, а ручник для нахождения необходимой силы удара и указания конкретного места обработки.

Чеканка металла происходит с помощью таких инструментов, как:

- сечки, создающие линии полукруглой или изогнутой формы;

- фигурные чеканы, которые выполняют однотипные узоры с мелкими деталями;

- крюки и трещотки, создающие рельеф на поверхности металла;

- лощатники, канфарники, бобошники, также применяющиеся для создания рельефа.

Для декоративной обработки металлического изделия используют фасонный молоток. Рельеф выбивается при помощи боек закругленной, широкой плоской или выгнутой формы.

Виды инструментов для обработки металлов по способу механизации

По способу механизации можно выделить следующие виды инструментов:

- Механические. Оборудование и инструменты для механической обработки металлов имеют такие преимущества, как небольшая себестоимость обработки и несложная конструкция. Основным недостатком является невысокая производительность. Подобное оборудование используется для разовой либо постоянной обработки. Возможно применение как в кустарных, так и в промышленных масштабах.

- Автоматические. Их используют в серийном производстве из-за высокой производительности, точности и многофункциональности. Затраты на труд минимальны, как и уровень брака. Из недостатков следует выделить необходимость в обслуживании и сложную конструкцию.

Принцип снятия металлических слоев для всех методов будет одинаковым. На острую часть воздействует сила, под действием которой она оказывает давление на изделие. Врезаясь в деталь, режущая часть скалывает либо снимает стружку металла.

Сдвиг стружки чаще всего происходит под наклоном 135–155°. Качество инструмента и его износостойкость напрямую влияют на угол точения и резания. Чтобы режущая часть не затупилась преждевременно, необходимо правильно использовать инструмент. Особенно важен выбор верной скорости работы, так как существует риск перегрева приспособления.

Ручной инструмент для обработки металла

Выделяются следующие виды ручного инструмента для обработки металла: ударные, сверлильные, вспомогательные и режущие. Также существуют разновидности для опиловки металлических поверхностей, резьбы, рубки и пробивки отверстий в деталях.

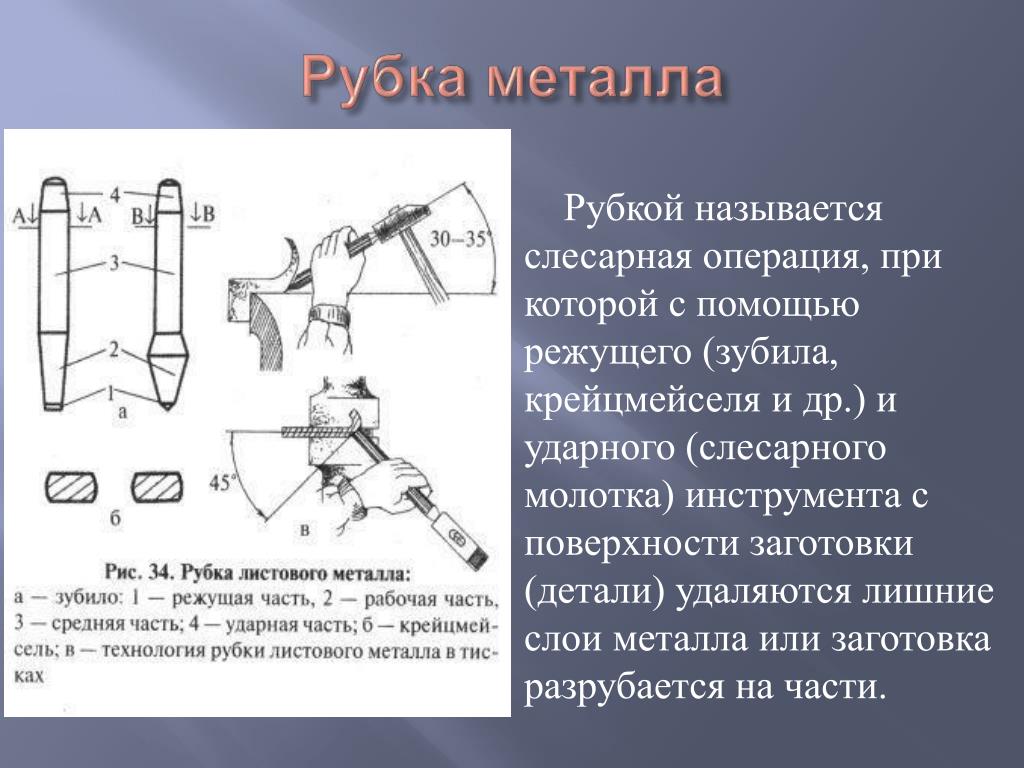

Инструменты для рубки металла и пробивки отверстий

Зубила – это ударно-режущие инструменты для обработки незакаленного металла. Они представляют собой стержни с клиновидной рабочей частью. Зубила сделаны из стали и имеют ширину от 0,5 до 2 см. Угол заточки режущей кромки обычно находится в пределах 35–70°.

Они представляют собой стержни с клиновидной рабочей частью. Зубила сделаны из стали и имеют ширину от 0,5 до 2 см. Угол заточки режущей кромки обычно находится в пределах 35–70°.

Бородки созданы для того, чтобы делать в металлических листах отверстия. Это объясняет их цилиндрическую или коническую форму. Диаметр отверстия в обрабатываемой детали составляет от 0,1 до 0,8 см, что во многом зависит от размера наконечника.

Крейцмейсели необходимы для прорубания узких канавок шириной не более 1,5 см.

Инструменты отличаются классом прочности HRC 53–59 у рабочей части и HRC 35–45 у ударной.

Инструменты для опиловки поверхностей из металла

Инструменты могут отличаться по габаритам, форме поперечного сечения, размеру зубьев и типу насечек.

Основными инструментами являются рашпили, напильники и надфили.

По виду поперечного сечения выделяют напильники круглой, полукруглой, плоской, трехгранной, ромбической, квадратной и ножовочной формы. Круглые инструменты делаются с нарезным и насеченным зубом, а остальные – только с насеченным.

Круглые инструменты делаются с нарезным и насеченным зубом, а остальные – только с насеченным.

По величине зубьев выделяются бархатные (с мелкими зубьями длиной от 1 до 1,25 см), личные (со средними зубьями длиной от 1,5 до 2 см) и драчевые (с большими зубьями длиной от 2 до 3 см) напильники. Напильник может использоваться как инструмент для обработки тонколистового металла.

Рашпили – это бруски с поперечным сечением разной формы. На их рабочую поверхность наносится ямочная насечка с пирамидальными выступами, которые расположены на расстоянии друг от друга. Рашпили подходят для грубой обработки мягких металлов (алюминия, серебра, свинца) и других материалов (древесины, пластических масс, резины).

Надфили представляют собой миниатюрные многолезвийные напильники. Существует 10 форм сечения надфилей, основные из которых – круглая, треугольная, квадратная и плоская. Длина рабочей части инструмента составляет 0,4, 0,6 либо 0,8 см. Вид насечки при этом двойной (перекрестный).

Вид насечки при этом двойной (перекрестный).

И надфили, и напильники важно подвергать термической обработке. Их твердость должна подходить для сцепления с контрольной пластинкой, для которой данный показатель по шкале Роквелла – HRC 57.

На зубьях не должно быть верхних слоев, образованных от выгорания углерода. Рабочая часть может иметь непрямолинейное отклонение не более 0,02 см на 10 см длины.

Инструменты для нарезания резьбы

Метчики предназначены для подготовки выполнения резьбы в отверстиях труб, деталей, гаек и не только. Их можно разделить на хвостовик для закрепления инструмента в воротке и режущую часть. Режущая деталь имеет конусообразную форму, которая помогает ей плотно входить в нарезаемое отверстие. Рабочая часть выглядит как винт с несколькими продольными канавками (3-4 ед.).

Плашки – это инструменты, которые используются для нарезания резьбы на верхних слоях труб, винтов или болтов. Они могут иметь трубную либо метрическую резьбу. Также инструменты делятся по форме и конструкции. Они могут быть прорезными (лерки) либо круглыми цельными, раздвижными либо призматическими.

Также инструменты делятся по форме и конструкции. Они могут быть прорезными (лерки) либо круглыми цельными, раздвижными либо призматическими.

К инструментам для нарезания резьбы относятся клупы и воротки. Их основная задача состоит в установке и закреплении в одном положении метчиков и плашек. Для воротков также характерно наличие обоймы для вставки плашки круглой формы или квадратных проемов для насадки метчика. Отверстие располагается посередине, в утолщенной части инструмента.

Клупы отличаются прямоугольной формой обоймы, что связано с простотой закрепления разрезных плашек.

Инструменты для резки металла

Возможна обработка металла резанием на станках и инструментах.

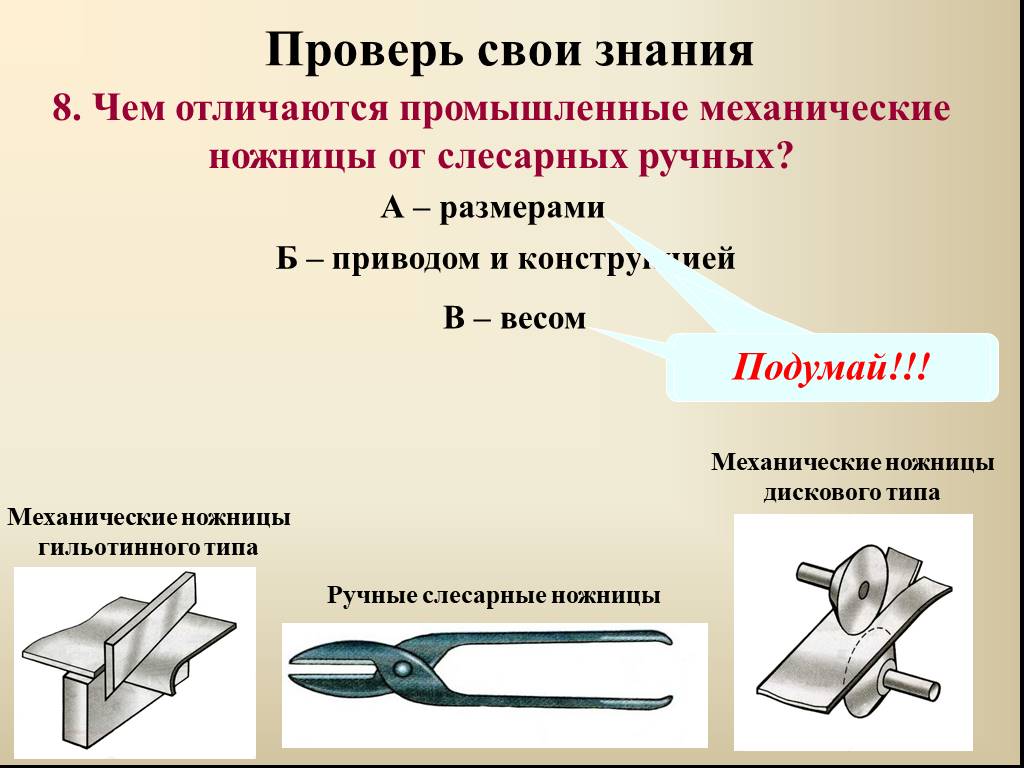

Пример инструмента для резки – стуловые и ручные ножницы. Обычно они используются при обработке тонколистового материала. Лезвия могут быть приваренными либо цельностальными. Твердость ножниц по шкале Роквелла должна иметь величину HRC 52–58. Также важна термическая обработка инструмента.

Также важна термическая обработка инструмента.

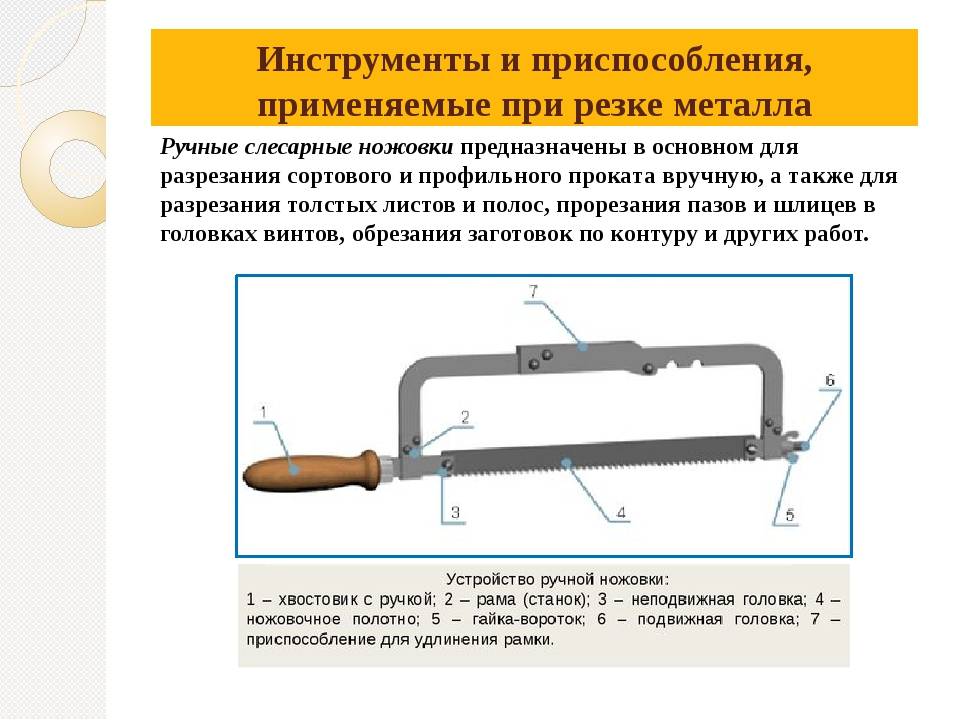

Станок является одним из элементов ножовок для металла. Вторая составляющая – ножовочное полотно, которое закрепляется державками на станке. Оборудование может раздвигаться, что позволяет фиксировать полотна больших размеров – от 25 до 35 см.

Сверлильные инструменты

Сверлильный инструмент предназначен для создания в металле отверстий.

Конструкция сверла предполагает наличие хвостовика и рабочей части. Форма рабочей части – спиралевидная, при этом на конце располагается режущая кромка. Стружка, которая получается в процессе сверления, отводится по спиральным канавкам.

Важнейшим инструментом для слесарной обработки металлов является дрель. Она вращает сверло, которое ускоряется благодаря конической передаче.

Ударные инструменты

Среди ударных инструментов и оборудования для обработки металла выделяют кровельные, слесарные и столярные молотки, а также кувалды, применяемые при изменении формы металлической детали.

Вспомогательный инструмент

Вспомогательные инструменты необходимы для подгона деталей под необходимый размер и обработки имеющихся заготовок. Примеры таких инструментов: слесарные обжимки, наковальни, тиски.

Тиски используются при закреплении заготовок для проведения с ними слесарных операций (рубки, резки, опиливания металла). По функциональным возможностям тиски классифицируют на настольные и портативные (ручные), при этом настольные тиски делятся на параллельные и стуловые.

Слесарные обжимки необходимы для создания неразъемных соединений. В процессе используются заклепки, которые отвечают за формовку замыкающихся головок и имеют на торцевой части обжимающую лунку.

Главная сфера применения наковальни – кузнечное дело. Инструмент используется для правки, гибки и ковки металлических изделий. Также он может применяться в слесарных работах.

Обработка металла абразивным инструментом и режущей частью помогает быстро сделать стружку и удалить части металла. Большая часть вспомогательных инструментов не требует от рабочих профессионализма, что обусловлено простотой использования.

Большая часть вспомогательных инструментов не требует от рабочих профессионализма, что обусловлено простотой использования.

Виды инструментов для промышленной обработки металлов

Если требуется обработка металла в производственных условиях, то используется специальное оборудование. Выполнение процессов вручную невыгодно из-за низкой производительности труда.

Каждая разновидность инструмента имеет свои особенности, но предназначение у них общее – под воздействием силы режущая часть снимает наружный слой металла, который в результате становится стружкой.

Чтобы понять, чем отличаются инструменты для обработки металлов, рассмотрим их разновидности.

Режущие инструменты для обработки металлов

Основное предназначение инструментов – подгон изделий под необходимые параметры (форму, габариты). Для этого нарезается резьба, создаются глухие либо сквозные отверстия и выполняется ряд других операций. Благодаря тому, что режущие инструменты сделаны из материалов с повышенной прочностью, они хорошо взаимодействуют с металлом.

В состав резца обязательно входит один из твердых сплавов и сталь – инструментальная и легированная быстрорежущая. Режущие инструменты похожи из-за особенностей конструкции, их легко узнать по клиновидной форме.

После того как на наконечник оказано давление, он движется и снимает стружку с поверхности металла. Трение между заготовкой и резцом вызывает нагревание режущей детали.

Из-за повышения температуры некоторые материалы быстро теряют свои качества. Они становятся менее прочными и утрачивают износостойкость. Именно поэтому режущие инструменты должны быть из закаленных металлов.

Абразивные инструменты для обработки металла

Оборудование имеет нестандартную конфигурацию и форму, но основная цель и принцип работы ничем не отличаются от режущих видов.

Абразивные инструменты могут применяться для разных процессов, связанных с обработкой металлов, изменением его форм и размеров. Шлифовка и полировка также помогают достичь большей или меньшей шероховатости.

Шлифовка и полировка также помогают достичь большей или меньшей шероховатости.

Для некоторых абразивов предусмотрена возможность объединяться друг с другом. Тогда они будут выполнены в виде кругов или брусков, которые используются как отдельные элементы либо встраиваются в станки.

Некоторые разновидности можно клеить на мягкие поверхности (к примеру, на ткань либо на кожу). Смысл действия состоит в том, чтобы упростить обработку неровных верхних слоев металла.

В зависимости от требований к обработке можно выбрать абразивную часть с крупными либо мелкими кристаллами. При токарной обработке металла инструменты с абразивом незаменимы, а обилие разновидностей поможет подобрать прибор для конкретных целей.

Критерии выбора инструментов для обработки металла

При подборе оптимального инструмента нужно опираться на ряд требований. Это:

- предпочтительный способ резки – автоматизированный либо ручной;

- степень удобства во время работы с прибором;

- скорость подачи и глубина реза у режущих инструментов;

- желаемый уровень производительности;

- прочность обрабатываемого металла и другие характеристики, которые могут повлиять на качество работы;

- точность обработки – тонкая или грубая;

- условия резания, которые могут быть универсальными либо требовать электрических инструментов для обработки металла;

- вид работ, с которым может справиться инструмент: шлифование, сверление, резание, строгание, нарезка резьбы, долбление, фрезерование, протягивание и не только;

- рельефность верхнего слоя металла;

- наличие или отсутствие у металла реакции на повышенные температуры, которые возникают при обработке некоторыми инструментами.

Из-за того, что в процессе работы повышается температура режущей части, инструмент становится менее твердым. Он теряет свои первоначальные свойства, а риск повреждений и поломок повышается.

За жаропрочность инструмента, которая минимизирует негативное влияние температуры, отвечает красностойкость. На нее могут повлиять разные факторы, в том числе и угол заточки режущей детали. Именно от него зависит площадь касания заготовки поверхности. Больший угол повышает силу трения и увеличивает количество усилий, которые должен приложить мастер при обработке металла.

Для износостойких и долговечных инструментов характерно наличие в составе:

- Инструментальной стали. Это может быть любая ее разновидность: углеродистая, легированная, быстрорежущая. Основное преимущество материала состоит в сохранении всех свойств, причем даже при быстрой работе режущего инструмента. Она способна выдержать температуру вплоть до +2 500 °С.

- Оксида алюминия, легированного хромом и молибденом, а также армированного керамикой. Его целесообразно использовать при создании режущей детали. Жаростойкость такого сплава вещества составляет до +9 000 °С. Однако есть и существенный недостаток – повышенная хрупкость, что требует от рабочего особой внимательности.

- Твердосплавной стали. Такие характеристики, как износостойкость и прочность, в четыре раза лучше аналогичных показателей у инструментальной стали. Максимальная температура, которая не окажет на изделие негативного воздействия, составляет +6 200 °С.

Помимо угла заточки режущей части на качество оборудования влияют:

- качества металла, из которого сделана рабочая часть;

- глубина реза, скорость подачи и обработки металла инструментом;

- наличие стружкозавививателей, каналов для своевременного отвода стружки, охлаждающих элементов (если обработка деталей автоматическая).

На рынке успели зарекомендовать себя такие производители инструментов:

- «Московский инструментальный завод»;

- ISCAR, в России дистрибьютером компании выступает ООО «Интехсервис»;

- «Новые инструментальные решения»;

- Arno;

- Sumitomo;

- Paul Horn GmbH.

Рекомендуем статьи

- Сталь Х12МФ: характеристики, состав, производство

- Лазерная очистка металла от ржавчины: принцип работы и преимущества

- Сверление металла: способы и особенности

Инструменты для обработки металла – это обширная категория, в которой найдется прибор для выполнения любой из задач: фрезерования, резки, сверления, шлифования, долбления и не только.

В этом материале были рассмотрены все распространенные виды инструментов и их особенности. Независимо от требований важно не экономить и выбирать проверенную модель. Дешевые варианты часто не соответствуют заявленным возможностям и быстро приходят в негодность. Со временем они потребуют дополнительных затрат на постоянный ремонт.

Дешевые варианты часто не соответствуют заявленным возможностям и быстро приходят в негодность. Со временем они потребуют дополнительных затрат на постоянный ремонт.

Лекция по дисциплине «Слесарное дело»

Лекция 21

ТЕМА: Резка

металлов

Основные виды резки металла

Резка

металла представляет собой процесс разделения материала на части. Таким

способом производится раскрой металлических листов или отрезка сортового

проката. Воздействием режущего инструмента на металл создаются заготовки для

дальнейшей обработки. По разработанным чертежам формируется конфигурация

поверхности. Для обработки металла резанием необходимо оборудование. Это могут

быть ручные инструменты, механические станки или приспособления, обеспечивающие

нагрев материала.

Газокислородная

резка

Содержание

·

1 Способы

резки

·

1.1 Ручная

резка металла

·

1.2 Гидроабразивная

резка металла

·

1. 3 Термическая

3 Термическая

резка металла

·

1.4 Газокислородная

резка

·

1.5 Плазменная

·

1.6 Механическая

резка металла

·

1.7 Резка

ленточной пилой

·

1.8 Ударная

резка металла на гильотине

·

1.9 Резка

на дисковом станке

·

2 Инструменты

для резки

·

2.1 Ручные

ножницы

·

2.2 Пилы

·

2.3 Углошлифовальная

машина

Способы

резки

Существует

несколько способов разделения материала. Технология зависит от оборудования,

применяемого в процессе работы. Выделяют следующие виды резки металла:

·

ручную;

·

гидроабразивную;

·

термическую.

Ручная

резка металла

Ручное

резание металла не является высокоэффективным и в промышленных масштабах не

используется. При ручной резке используются следующие инструменты:

·

ножницы;

·

ножовка;

·

лобзик;

·

болгарка.

Гидроабразивная

резка металла

Гидроабразивный

способ резки основан на воздействии струи воды, смешанной с абразивными

частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет

5000 атм. К преимуществу такой резки металла относится возможность получения

разнообразных линий. Обработке подвергаются сплавы определенной марки с

небольшой толщиной листа.

Термическая

резка металла

Резание

металлов горячим способом основано на отсутствии контакта между инструментом и

заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К

видам термической резки относятся:

·

газокислородная;

·

лазерная;

·

плазменная.

Газокислородная

резка

Газокислородная

резка состоит из 2 этапов:

·

В место реза направляется струя пламени, которая выходит из резака.

В качестве горючего материала используется ацетилен.

·

После разогрева идет подача кислорода, который прорезает

размягченную металлическую поверхность. Параллельно удаляются окислы.

Параллельно удаляются окислы.

В

процессе работы расстояние от нижней точки резака до поверхности изделия должно

оставаться постоянным. От этого зависит качество реза.

Для

этой цели используются лазерные резаки. Процесс основан на подаче лазерного

луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется

прогрев участка, расплавление материала и последующее его испарение. При

перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой

теплопроводности и небольшой толщины.

Лазерная

резка металла

Плазменная

В

качестве оборудования для плазменной резки используется плазматрон. Через

имеющееся в нем сопло под высоким давлением выходит кислород. Его температура

составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка

поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с

заготовками до 150 мм толщины.

Механическая

резка металла

Механическая

резка металла осуществляется с помощью воздействия специальной стали с высокой

степенью закалки. За счет большой твердости инструмент разрезает изделие.

При

резке используются такие виды оборудования:

·

ленточная пила;

·

гильотина;

·

дисковый станок.

Резка

ленточной пилой

Ленточная

пила представляет собой полотно, которое закрепляется в специальном

оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной

стороне расположены зубцы. В процессе работы двигателя станка идет вращение

шкивов, благодаря которому происходит непрерывное движение ленты.

В

процессе работы наблюдается небольшой отход, потому что ширина полотна

составляет 1,5 мм. Возможна резка как листового металла, так и круглых

заготовок.

Ударная

резка металла на гильотине

Гильотинная

резка металла используется для подготовки заготовок из листовой стали при

штамповочных операциях. Разрезаемое полотно располагается на горизонтальной

Разрезаемое полотно располагается на горизонтальной

поверхности, подается до упора и разрезается гильотинными ножницами по всей

ширине одним ударом.

Важно

то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент

располагается под углом. Соприкосновение с металлом идет в 1 точке, которая

перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка

на дисковом станке

В

качестве рабочего инструмента используется диск. По его наружной поверхности

располагаются зубья. Сверху стоит защитный кожух. В качестве привода

используется электродвигатель, который приводит во вращение диск. Получается

срез высокого качества.

По

такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе

работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать

срезы под разными углами.

Инструменты

для резки

При

работе в домашних условиях важно знать, чем режется металл. Чаще всего

используются ручные ножницы или ножовка. Для промышленности требуются станки, с

Для промышленности требуются станки, с

установленной на них пилой или гильотиной. Это связано с большими объемами

производства и необходимостью выдержки точности размеров.

Резка

металла ножницами

Ручные

ножницы

Ручными

ножницами можно разрезать материал, толщиной до 3 мм. Они имеют несколько видов

резцов по металлу:

·

Резцы для прямого реза.

·

Для криволинейного.

·

Пальцевые. Бывают прямого вида и зеркального. С их помощью

вырезаются сложные фигуры.

·

С одним подвижным лезвием, а вторым фиксированным, закрепленным в

верстак.

Пилы

Пилы

часто используются для резки металла. Они бывают нескольких видов:

·

Ручные. Вставляются в специальную раму, имеющую С-образный вид.

·

Дисковые. В качестве привода используется электродвигатель или

ручное приспособление.

·

Ленточные. Применяются только в промышленных целях.

·

Торцевые. Имеют возможность совершать рез под разными углами.

·

Маятниковые. Отличительной особенностью является наличие на

торцевой части твердосплавной напайки.

·

Циркулярные. Торец изготавливается из абразивных или

твердосплавных напаек.

Углошлифовальная

машина

В

качестве станка для резки используется углошлифовальная машина. Другое ее

название — болгарка. Она обладает следующими преимуществами:

·

Благодаря небольшому весу и малым габаритам приспособление удобно

в работе.

·

Возможность резки изделий разной толщины.

·

Большой выбор вариантов сменных дисков.

Благодаря

процессу обработки металлов резанием, есть возможность получения любого вида

изделий. Для этого существует разнообразный инструмент, с помощью которого

ведется не только распил в прямом направлении, но и выпиливаются сложные

фигуры.

Ручная и

механическая разрезка и распиловка

Разрезкой называется

операция разделения материала (предмета) на две отдельные части с помощью

ручных ножниц, зубила или специальных механических ножниц.

Распиловкой называется

операция разделения материала (предмета) с помощью ручной либо механической

ножовки или круглой пилы.

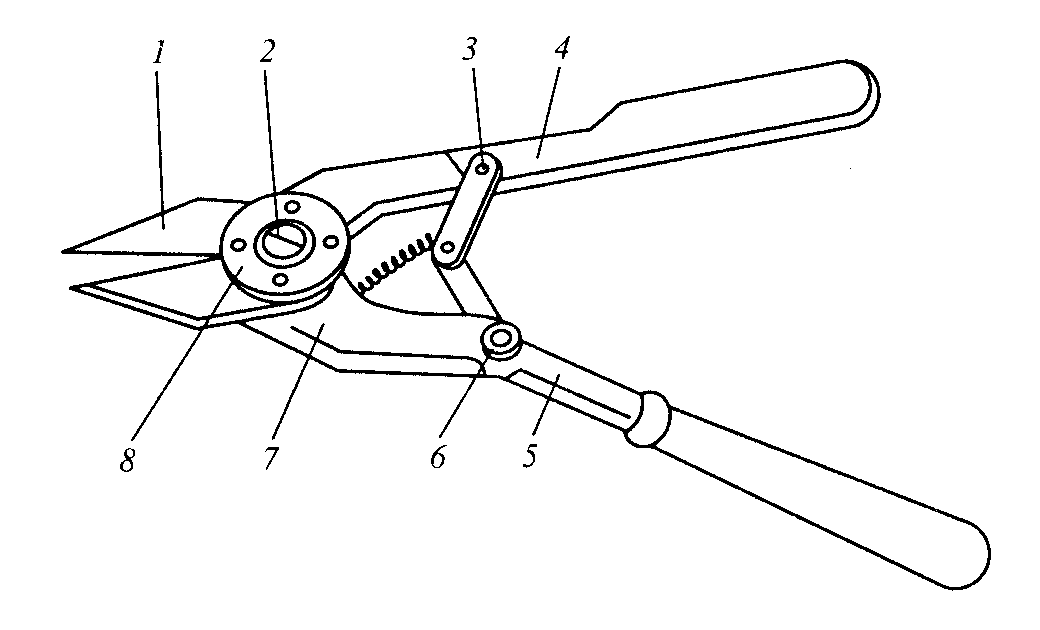

Рис.

1. Ручные

ножницы для резки металлов

Простейшим

инструментом для разрезки металла являются обычные ручные ножницы (рис.

1), правые и левые (верхняя режущая кромка может находиться справа или слева от

нижней режущей кромки).

Ножницы

могут быть ручными или стационарными, закрепленными на верстаке. К механическим

устройствам и оборудованию относятся вибрационные ножницы и машинки, рычажные

механические ножницы, а также гильотинные ножницы и прессы. Резка листового

материала, особенно вырезка фасонных деталей, производится газовой

ацетиле-но-кислородной горелкой, а в ряде случаев – на фрезерных станках

пальцевыми и другими специальными фрезами. Резка пруткового материала может

производиться на токарных станках отрезными резцами. Отрезка труб производится

специальными труборезами. Для распиловки материалов используются ручные и

механические ножовки с постоянной или раздвижной рамкой, ленточные пилы,

круглые пилы и другие механизмы.

Ручные

ножницы служат для резки жести и железного листа толщиной до 1 мм, а также для

разрезания проволоки. Листовой материал толщиной до 5 мм разрезается на

рычажных ножницах, а материал толщиной более 5 мм – на механических ножницах.

Перед резкой режущие кромки следует смазать маслом.

Угол

заострения режущих частей ножниц зависит от характера и марки разрезаемого

металла и материала. Чем меньше этот угол, тем легче врезаются режущие кромки

ножниц в материал, и наоборот. Однако при малом угле заострения режущие кромки

быстро выкрашиваются. Поэтому на практике угол заточки выбирают в пределах

75–85°. Затупившиеся кромки ножниц затачивают на шлифовальном станке.

Правильность заточки и разводки между фомками проверяют, разрезая бумагу.

Ручная

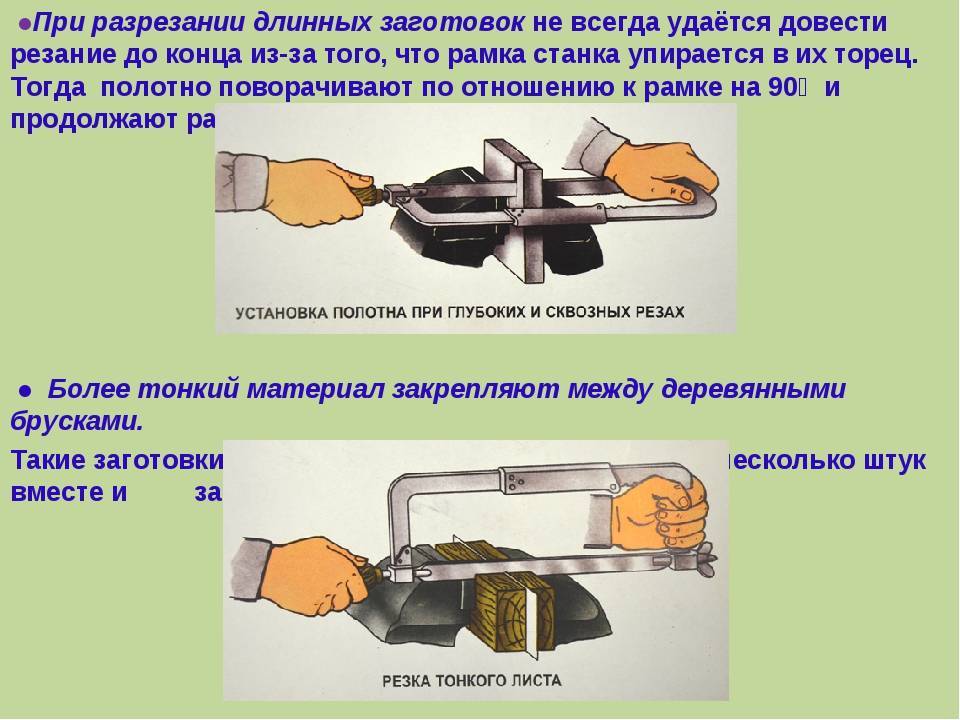

ножовка состоит

из постоянной или регулируемой рамки, рукоятки и ножовочного полотна. Полотно

крепится в рамке с помощью двух стальных штифтов, болта и гайки-барашка. Болт с

гайкой служит для натяжения полотна в рамке (рис. 2).

Рис.2 Ручные

ножовки для металла

а

– регулируемая; б – нерегулируемая

Ручное

ножовочное полотно – это тонкая стальная закаленная полоса толщиной

от 0,6 до 0,8 мм, шириной 12–15 мм и длиной 250–300 мм с нарезанными зубьями

вдоль одной или обеих кромок. Ножовочное станочное полотно имеет толщину

1,2–2,5 мм, ширину 25–45 мм и длину 350–600 мм.

Зуб

полотна характеризуется следующими углами: для ручного ножовочного полотна

передний угол 0°, задний угол 40–45°, шаг 0,8 мм, ширина развода зубьев 1,2–1,5

мм; для ножовочных станочных полотен передний угол 0–5°, задний угол 35–40°,

угол заострения зуба 50–55°, шаг зубьев 2–6 мм. Зубья бывают волнообразные и

разведенные. Мягкие металлы и искусственные материалы распиливаются ножовкой с

зубьями большого шага, твердые и тонкие материалы – мелНожовочные полотна

выполняют из инструментальной высокоуглеродистой стали У10, У12, У10А, У12А,

для особо ответственных работ – из стали Р9, Х6ВФ, Х12Ф1, вольфрамовой и

хромистой. После нарезки зубьев полотно подвергается закалке полностью или

После нарезки зубьев полотно подвергается закалке полностью или

частично (только зубья) до твердости HRC 60–61. Рабочая длина

полотна составляет около 2/3 его длины. Каждый зуб ножовочного полотна

представляет собой строгальный резец (рис. 17).

Рис.

17. Полотна

с нарезанными зубьями:

а

– двухстороннее; б – одностороннее

Перед

распиловкой или разрезанием материала следует подготовить материал, разметить

его чертилкой или обозначить накерниванием.

Перекос

ножовки в процессе распиловки вызывает значительные напряжения изгиба полотна,

что может послужить причиной появления трещины или поломки полотна.

В

случае поломки одного или нескольких зубьев на полотне следует прервать

распиловку, вынуть полотно из рамки и сошлифовать выкрошенные зубья. После

этого можно продолжать использование полотна.

Распиловку

труб большого диаметра нужно выполнять обязательно с постепенным поворотом

трубы: в противном случае может произойти поломка зубьев. Тонкую трубу следует

Тонкую трубу следует

закреплять в тисках или приспособлениях с обжимом по радиусу при незначительном

усилии зажатия, иначе может произойти смятие трубы. Для распиловки труб следует

использовать полотно с целыми и острыми зубьями малого шага. В место реза, где

треснуло старое полотно или выкрошились его зубья, не следует вставлять новое

полотно.

Если

линия реза пошла под углом к поверхности металла, следует прервать распиловку с

этой стороны и начать с другой. Чтобы избежать скольжения полотна по материалу,

нужно первоначальный рез произвести трехгранным напильником.

Твердые

материалы распиливают, как правило, механической рамной, ленточной или дисковой

пилами. Ручное распиливание этих материалов очень трудоемко, а иногда просто невозможно.

При механической распиловке получается ровный рез.

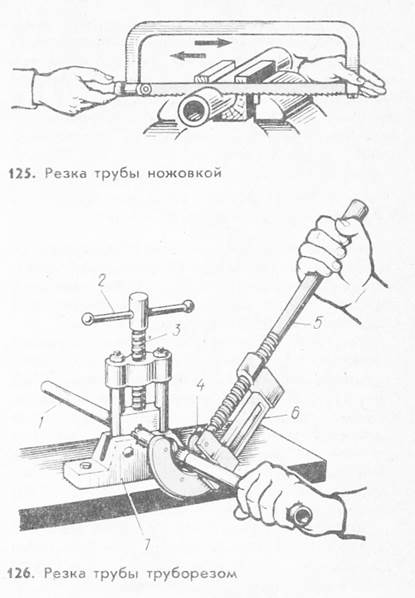

Рис.

18. Труборезы

ножевые (роликовые):

а

– трехножевые; б – с одним ножом и двумя

роликами

Труборез

– это

инструмент для разрезания труб (рис. 18). Труборезы бывают разных видов: одно-,

18). Труборезы бывают разных видов: одно-,

двух– и трехножевые, а также цепные.

В

труборезе роль режущей части выполняет ролик с заточенными кромками.

Трехножевой труборез состоит из щеки, в которой находятся два ножа-ролика,

обоймы, в которой установлен один ролик, рукоятки и рычага. На закрепленную в

тисках или захватывающем приспособлении трубу накладывают труборез и с помощью

рукоятки затягивают до упора. Колебательным или вращательным движением рычага и

постепенным сближением ножей-роликов производится разрезка трубы. Равномерную и

чистую линию реза трубы можно получить с помощью цепного трубореза.

В

целях безопасности при разрезании и распиловке материала следует проверить

инструмент, правильно и надежно закрепить материал в тисках или

приспособлениях, а также правильно и крепко осадить рукоять рамной пилы.

Опасные места возле механических ножниц закрывают кожухом или щитами.

Механические ножницы обслуживаются согласно инструкции по эксплуатации

специально обученным работником.

КОНТРОЛЬНОЕ

ЗАДАНИЕ:

1.Внимательно

изучить предлагаемый материал.

2.Составить

конспект по изученной теме.

3.Сделать

вывод и отправить.

Винтажный труборез — Etsy Турция

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное,

присоединяйтесь к сообществу, делающему добро.

(

51 соответствующий результат,

с рекламой

Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше.

Узнать больше.

)

Exact Pipe Cutting — самый безопасный, простой и быстрый способ резки труб

Добро пожаловать в будущее резки труб и снятия фаски

Труборезы Exact и станки для снятия фаски предназначены для профессионалов, которые хотят получать лучшие результаты при меньших затратах труда.

Для самых больших труб

INFINITY

Читать далее »

Труборез из нержавеющей стали

PIPECUT 220 INOX

Читать далее »

Для стальных труб малого диаметра (0,8–8,7 дюйма)

СЕРИЯ PIPECUT 220 PRO

Читать далее »

Для больших (3–14 дюймов) стальных труб

СЕРИЯ PIPECUT 360 PRO

Читать далее »

Резак для пластиковых труб большого диаметра

PIPECUT P1000

ЧИТАТЬ ДАЛЕЕ »

Посмотреть весь ассортимент!

Нажмите здесь, чтобы узнать, что еще может предложить Exact

Читать далее »

Что такое точная резка труб?

Откройте для себя точный метод резки труб: лучший, быстрый и безопасный способ резки труб всех видов.

Резка труб в 10 раз быстрее

Один станок представляет собой комплексное решение, позволяющее резать или снимать фаску с труб самых разных размеров. Резка труб происходит значительно быстрее (до 10 раз) по сравнению с традиционными методами. В результате торцевые поверхности труб получаются точными и однородными – трубы сразу готовы к соединению.

Читать далее »

Чрезвычайно безопасный и простой в использовании

Охрана труда является основой Exact Tools. Собственно, это и было одной из главных задач при разработке концепции. Личная безопасность выше, чем у всех других электроинструментов.

Exact Pipe Saw — чрезвычайно простой в использовании инструмент, требующий минимальной компоновки и настройки. Также удобно, что пила регулируемая и способна резать трубы разного диаметра.

Читать далее »

Уникальный метод резки труб Exact

Труборез Exact разработан и изготовлен для профессионального использования.

В процессе шлифования вращающийся шлифовальный круг или шлифующая лента контактируют с заготовкой. Возможно как движение детали относительно абразива, так и движение абразива относительно изделия.

В процессе шлифования вращающийся шлифовальный круг или шлифующая лента контактируют с заготовкой. Возможно как движение детали относительно абразива, так и движение абразива относительно изделия.