Содержание

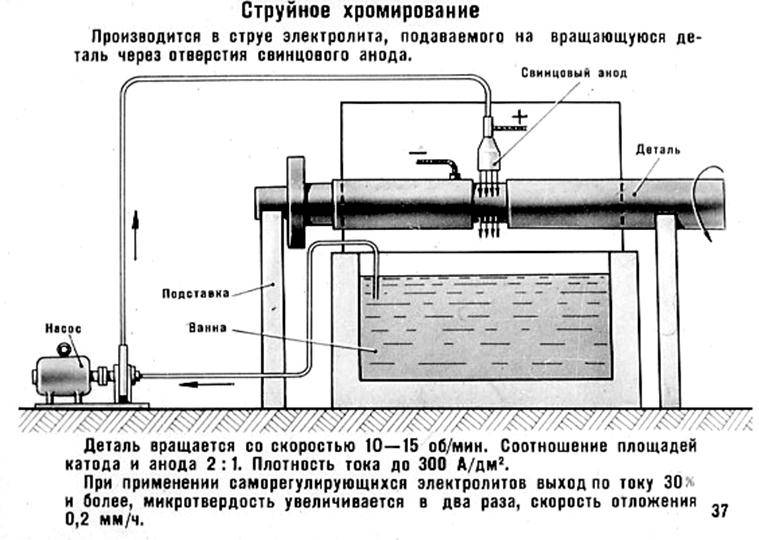

Процесс — пористое хромирование — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Поры в хромовом покрытии. Поперечный разрез. X 400.

[1] |

Процесс пористого хромирования является разновидностью износостойкого хромирования и заключается в дополнительной анодной обработке хромированной поверхности изделия с целью создания на ней большого числа пор и каналов, обеспечивающих хорошее распределение масла.

[2]

Процесс пористого хромирования является разновидностью износостойкого хромирования и заключается в дополнительной анодной обработке хромированной поверхности изделия с целью создания на ней большого числа пор и каналов. В настоящее время покрытие пористым хромом широко используется для цилиндров и поршневых колец двигателей, некоторых типов подшипников скольжения.

[3]

Чем отличается процесс пористого хромирования от обычного процесса хромирования.

[4]

Одним из недостатков процесса пористого хромирования является наводороживание стальных деталей и появление хрупкости. Для устранения хрупкости и деформации после анодного травления детали промывают, сушат и прогревают в течение 1 5 — 2 ч при температуре 150 — 180 С. После контроля годные детали подвергают соответствующей механической обработке для исправления искажений геометрической формы при осаждении слоя пористого хрома и обеспечения необходимой шероховатости поверхности. В качестве механической обработки применяют притирку или хо-нингование. Хонингование — отделочная обработка поверхностей с помощью специальных мелкозернистых брусков, называемых хо-нами. Для покрытий с точечной пористостью рекомендуется притирание, а для покрытий с канальчатой пористостью — хонинго-вание.

[5]

Рассматривается опыт применения процесса пористого хромирования в отечественном и зарубежном машиностроении.

[6]

Машиностроительная промышленность широко применяет также процесс пористого хромирования трущихся поверхностей, с целью облегчения прирабатываемости их и лучшего удержания смазки во время работы.

[7]

Простота технологического процесса, в то время как процесс обычного пористого хромирования требует весьма строгого режима, малейшее отклонение от которого приводит к снижению антифрикционных свойств покрытия и его износостойкости.

[8]

| Диаграмма осадков хрома различной пористости в зависимости от плотности тока и температуры электролита ( в кружках даны значения коэффициентов пористости, выраженные числом площадок на 1 ммг.| Зависимость скорости осаждения хрома от режима электролиза в саморегулирующемся электролите.

[9] |

Технологический процесс пористого хромирования в саморегулирующемся электролите не отличается от процесса пористого хромирования в сернокислом электролите.

[10]

Значительное повышение износостойкости трущихся поверхностей стенок цилиндров и поршневых колец двигателей внутреннего сгорания достигается с применением процессов пористого хромирования.

[11]

В автомобилестроении и при ремонте часто применяют пористое хромирование, при котором в нанесенном слое образуются поры. Процесс пористого хромирования слагается из тех же операций, что и гладкое хромирование, но для получения пористости хромированная поверхность подвергается так называемой анодной обработке. Для этого деталь соединяют с плюсом генератора, а свинцовую пластину — с минусом в том же растворе ванны. Затем в течение 7 — 10 минут пропускают ток, под действием которого происходит увеличение пор и небольшое уменьшение слоя осажденного хрома. Гладкий слой хрома получают при плотности тока 30 — 50 а / дм.

[12]

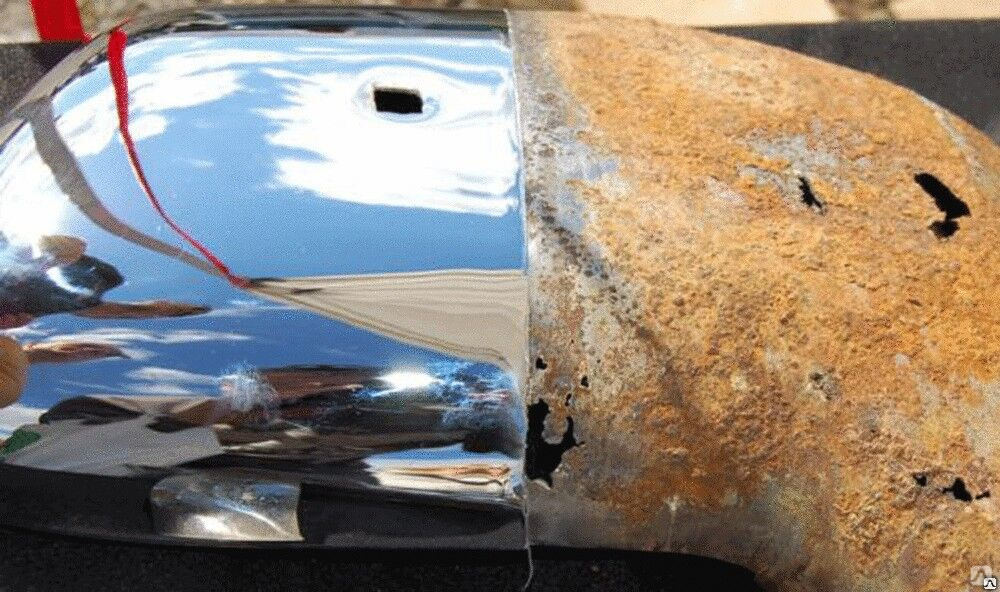

Поверхность хрома плохо смачивается жидкостями, в том числе смазочными маслами, что неблагоприятно сказывается при работе деталей в условиях механического износа. Для устранения этого недостатка используют процесс пористого хромирования. Его осуществляют обычно анодным травлением в том же электролите, в котором получено покрытие. Анодное растворение идет преимущественно по граням микротрещин, имеющихся в покрытии, расширяя их, превращая в своеобразные каналы, а также на участках концентрации внутренних напряжений. За счет капиллярных сил образующиеся поры способны поглощать и удерживать минеральные масла, что способствует скорейшей прираба-тываемости трущихся поверхностей и снижению износа.

Анодное растворение идет преимущественно по граням микротрещин, имеющихся в покрытии, расширяя их, превращая в своеобразные каналы, а также на участках концентрации внутренних напряжений. За счет капиллярных сил образующиеся поры способны поглощать и удерживать минеральные масла, что способствует скорейшей прираба-тываемости трущихся поверхностей и снижению износа.

[13]

Наложение ультразвуковых колебаний способствует получению покрытий с меньшими внутренними напряжениями, например в тетрахроматном электролите при наложении ультразвукового поля напряжения растут в 3 — 3 5 раза меньше. Электролитическое осаждение хрома в ультразвуковом поле является эффективным технологическим приемом повышения производительности процесса пористого хромирования и улучшения качества пористо-хромовых покрытий.

[14]

Хромовое покрытие значительно снижает смачиваемость стенок форм расплавленным стеклом или металлом. Значительное повышение износостойкости трущихся поверхностей стенок цилиндров и поршневых колец двигателей внутреннего сгорания достигается при применении процессов пористого хромирования.

[15]

Страницы:

1

2

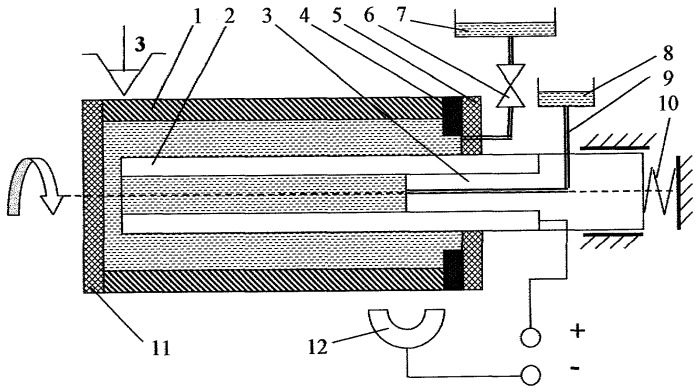

Хромирование поршневых колец.

Пористое хромирование поршневых колен производят главным образом для увеличения срока службы цилиндров двигателей. Толщина слоя хрома на поршневых кольцах двигателей различного типа колеблется от 0,1 до 0,3 мм. Соответственно этому перед хромированием занижается диаметр поршневых колец.

Последовательность выполнения технологических операций при покрытии пористым хромом поршневых колец разного диаметра несколько различна.

Поршневые кольца автомобильного или тракторного двигателя перед хромированием подвергаются опиловке для закругления острых углов, в том числе и на стыке замка; радиус закругления фаски 0,3—0,4 мм. Эта операция необходима для предупреждения наростов хрома на краях и срастания хромового покрытия между кольцами. Шлифование колец после хромирования не проводится. Пористо-хромированные кольца подвергаются притирке или поступают в эксплуатацию без дополнительной обработки.

При хромировании поршневых колец двигателей судового типа диаметром 300—700 мм сглаживание поверхности достигается путем чистового шлифования перед хромированием и после него, т. е. перед анодным травлением покрытия. Подвеска для хромирования (рис. 48) одновременно служит приспособлением для шлифования колец. Верхняя часть стержня подвески с крючком делается съемной (на резьбе), а в торец оставшейся части стержня запрессовывается закаленная втулка с центром для шлифования. Вторая втулка запрессовывается в нижнюю часть стержня. Чтобы не повредить «нижний» центр при хромировании, на него навертывается глухая гайка.

При сборке в кондукторе поршневых колец с прямым срезом желательно, чтобы все замки были расположены на одной линии. Образующаяся при этом сплошная щель легко зачеканивается свинцом. При замках с косым срезом каждое поршневое кольцо в стопке тщательно зачеканивается свинцом отдельно. Поверхность свинца должна лежать на 0,5—0,3 мм ниже уровня хромируемой поверхности, не закрывая фаску кольца. Все части подвески — оправки, соприкасающиеся с электролитом, необходимо изолировать целлулоидом или пластиком. Для гарантии предохранения болтов от покрытия хромом предусматриваются колпачки, навертываемые на резьбу.

Все части подвески — оправки, соприкасающиеся с электролитом, необходимо изолировать целлулоидом или пластиком. Для гарантии предохранения болтов от покрытия хромом предусматриваются колпачки, навертываемые на резьбу.

На ускорение приработки трущихся поверхностей хорошее действие оказывает покрытие оловом или свинцом толщиной слоя около 10 мкм, наносимое на пористый хром. Осаждение этих металлов осуществляется в электролитах обычного состава.

Беспритирочное хромирование поршневых колец. Хромирование на реверсивном токе обеспечивает получение гладкой поверхности хрома и улучшает равномерность покрытия. Это послужило основанием для технологии хромирования поршневых колец в размер без последующей притирки. Разработка и практическое применение беспритирочного хромирования приведены в работах [5, 17|. Применен универсальный электролит, iк =ia = 50÷52 А/дм2, t = 54÷56°С, Tk = 20÷22 мин, Tа = 20÷30 с. Продолжительность анодного травления в последнем цикле — 6 мин, объем ванны — 1000 л, рабочий ток 700-1300 А, применено автоматическое поддержание температуры с точностью регулирования ±1°С.

| |||||||||||

|

| Информация, содержащаяся на этом сайте, предназначена для вашего ознакомления и удобства. Он не предназначен для предоставления юридических консультаций в отношении каких-либо федеральных, государственных или местных нормативных актов. Обратите внимание, что многие из нормативных обсуждений STERC относятся к федеральным нормам. Во многих случаях правительства штатов или местные органы власти обнародовали соответствующие правила и стандарты

| |||||||||

Толщина хромового покрытия и рисунок трещин

Толщина хромового покрытия и рисунок трещин | Электропокрытие

Перейти к навигации

Перейти к содержимому

Ваш браузер устарел.

В настоящее время вы используете Internet Explorer 7/8/9, который не поддерживается нашим сайтом. Для получения наилучших результатов используйте один из последних браузеров.

Для получения наилучших результатов используйте один из последних браузеров.

- Хром

- Фаерфокс

- Internet Explorer Edge

- Сафари

Стандартной толщины твердого хромирования не существует. Депозиты обычно определяются экономикой и производительностью приложения. Толстый слой хрома ценен тем, что он обеспечивает дополнительную поверхность износа. Кроме того, чрезмерная толщина иногда применяется к большим валкам, когда поверхность валков может повторно шлифоваться несколько раз в течение длительного срока службы, и где каждая операция повторного шлифования обеспечивает новую поверхность износа.

Для определения минимальной толщины покрытия лучше всего задать вопрос «Сколько износа может выдержать эта поверхность, прежде чем она перестанет функционировать?» Нет причин наносить 0,010 дюйма твердого хрома, если срок службы области заканчивается после износа всего 0,0002 дюйма.

Узнать цену

Тонкое плотное хромовое покрытие

Точный контроль допусков по толщине может быть достигнут в особом типе хромового покрытия, обычно называемом тонким плотным хромовым покрытием. Это позволяет инженерам-конструкторам улучшить характеристики металлических изнашиваемых деталей, заметно изменив значение микродюйма основания, где критериями являются максимальная стойкость к истиранию, эрозии, истиранию, максимальная кавитация и коррозионная стойкость к износу. Можно применять покрытие Electralloy™. по толщине колеблется от 0,000025 до 0,0005 дюйма с допуском ±10%. Это устраняет необходимость в шлифовке, притирке или хонинговании после напыления, за исключением случаев, когда необходимо достичь высокой отражающей способности. Узнайте больше о нашем эксклюзивном хромированном покрытии Electralloy™.

Преимущества рисунка трещин в твердом хроме

Рисунок трещин в хроме дает определенные преимущества. В условиях высоких температур или там, где хромированная поверхность может деформироваться из-за поверхностных нагрузок, эти крошечные трещины действуют как поверхность амортизатора, позволяя поверхности расширяться или прогибаться без нарушения связи между хромом и основным металлом.

1. Они работают? 2. При каком уровне загрязнения у вас начинают появляться питтинги? Мы запускаем их много, но не видим результатов в покрытии. Кажется, большую часть времени мы находимся на уровне 8000 ppm.

1. Они работают? 2. При каком уровне загрязнения у вас начинают появляться питтинги? Мы запускаем их много, но не видим результатов в покрытии. Кажется, большую часть времени мы находимся на уровне 8000 ppm.  Таким образом, примеси собираются в католите в виде осадка. Медь и железо можно удалить, а также никель и цинк с меньшей скоростью. Кроме того, нежелательные ионы трехвалентного хрома повторно окисляются до шестивалентного состояния на поверхности анода. Эта скорость окисления не такая высокая, как у некоторых специальных «фиктивных» приспособлений, которые я использовал.

Таким образом, примеси собираются в католите в виде осадка. Медь и железо можно удалить, а также никель и цинк с меньшей скоростью. Кроме того, нежелательные ионы трехвалентного хрома повторно окисляются до шестивалентного состояния на поверхности анода. Эта скорость окисления не такая высокая, как у некоторых специальных «фиктивных» приспособлений, которые я использовал.

Часть фторидного катализатора в ванне смешанного катализатора может стать неэффективной, когда примеси железа и алюминия образуют комплексы.

Часть фторидного катализатора в ванне смешанного катализатора может стать неэффективной, когда примеси железа и алюминия образуют комплексы.