Содержание

Состав резины и ее получение

Категория:

Автомобильные эксплуатационные материалы

Публикация:

Состав резины и ее получение

Читать далее:

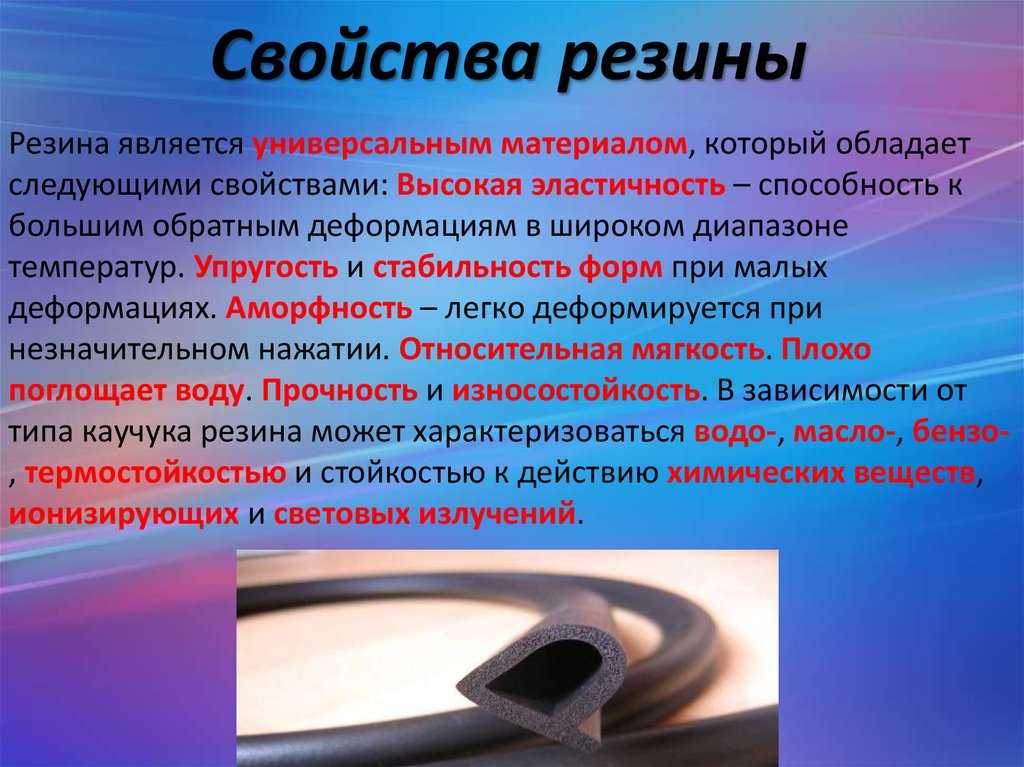

Физико-механические свойства резины

Состав резины и ее получение

Основным компонентом резины является каучук: его содержание в резиновых изделиях составляет примерно 50…60% по массе. У каучука молекулы представляют собой длинные нити, скрученные в клубки и перепутанные между собой. Такое строение каучука обусловливает его главную особенность — эластичность. При растяжении каучука его молекулы постепенно распрямляются, возвращаясь в прежнее состояние после снятия нагрузки. Однако при слишком большом растяжении молекулы необратимо смещаются друг относительно друга и происходит разрыв каучука.

Вначале в резиновых изделиях использовался только натуральный каучук, который получали из млечного сока (латекса) каучуконосного дерева — бразильской гевеи. В 1932 г. впервые в мире в нашей стране был синтезирован синтетический каучук, который вскоре стал основным сырьем для изготовления резиновых изделий. В настоящее время для этой цели выпускаются десятки разновидностей синтетических каучуков.

В 1932 г. впервые в мире в нашей стране был синтезирован синтетический каучук, который вскоре стал основным сырьем для изготовления резиновых изделий. В настоящее время для этой цели выпускаются десятки разновидностей синтетических каучуков.

Наиболее широкое применение находят стирольные каучуки С KMC (бутадиен-метилстирольный) и СКС (бу-тадиен-стирольный). Эти каучуки превосходят натуральный по. износостойкости, однако уступают ему по эластичности, тепло- и морозостойкости.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При производстве шин используют изопреновый (СКИ-3) и бутадиеновый (СКВ) каучуки. Каучук СКИ-3 по свойствам близок к натуральному каучуку, каучук СКВ отличается высокой износостойкостью. Хорошую маслобензостойкость имеют хлорпреновый (наирит) и нитрильный (СКН) каучуки. Из них изготавливают детали, работающие в контакте с нефтепродуктами: шланги, манжеты и др.

При изготовлении камер и герметизирующего слоя бескамерных шин используется бутилкаучук, характеризующийся высокой газонепроницаемостью.

Натуральный или синтетический каучук составляет основу резиновой смеси или «сырой» резины, которая самостоятельно из-за низкой прочности находит ограниченное применение — в основном для изготовления клеев и уплотнительных прокладок. Для увеличения прочности каучуков используется процесс вулканизации — химическое связывание молекул каучука с атомами серы. В процессе вулканизации, протекающем при температуре 130… 140 °С, молекулы серы соединяются с линейными молекулами каучука, образуя как бы мостики между ними (рис. 59). В результате получается вулканизированная резина, представляющая собой упругий материал.

Количество серы, используемое при вулканизации, определяется требованиями прочности и эластичности материала. С ростом концентрации серы прочность резины увеличивается, но одновременно уменьшается ее эластичность. Поэтому в резинах, предназначенных для изготовления автомобильных камер и покрышек, добавка серы ограничена 1…3% от общего содержания каучука. При содержании серы 40…60% каучук превращается в твердый материал — эбонит.

При содержании серы 40…60% каучук превращается в твердый материал — эбонит.

Для обеспечения требуемой прочности и износостойкости резин, особенно предназначенных для изготовления шин, применяются наполнители. Главным из наполнителей является сажа, представляющая собой порошкообразный углерод с размерами частиц 0,03…0,25 мкм. В современных резинах содержится значительное количество са-жи — от 30 до 70% по отношению к содержащемуся каучуку. При введении сажи прочность резины увеличивается более, чем на порядок. Для изготовления цветных резин используется так называемая белая сажа (кремнезем и другие продукты). Наряду с сажей применяются неактивные наполнители, служащие для увеличения объема резиновой смеси без ухудшения ее свойств (отмученный мел, асбестовая мука и др.).

Рис. 1. Строение вулканизированного каучука

Для облегчения смешивания компонентов резиновой смеси в нее вводятся пластификаторы или мягчители — обычно жидкие или твердые нефтепродукты. С целью замедления процессов старения, а также для повышения выносливости резины при многократных деформациях, добавляются противостарители (антиокислители). В качестве противостарителей используются специальные химические вещества, связывающие проникающий в резину кислород. В качестве таких веществ применяют неозон Д и сантофлекс А. Для ускорения вулканизации используют присадки ускорителей. Получение пористых губчатых резин обеспечивается с помощью специальных порообра-зователей.

В качестве противостарителей используются специальные химические вещества, связывающие проникающий в резину кислород. В качестве таких веществ применяют неозон Д и сантофлекс А. Для ускорения вулканизации используют присадки ускорителей. Получение пористых губчатых резин обеспечивается с помощью специальных порообра-зователей.

Для увеличения прочности ряда резинотехнических изделий (автомобильные покрышки, приводные ремни, шланги высокого давления и пр.) резины армируются с помощью тканевой или металлической арматуры. Например, в одном из наиболее ответственных и дорогостоящих изделий — автомобильных покрышках используются полиамидный (капроновый), вискозный или металлический корды.

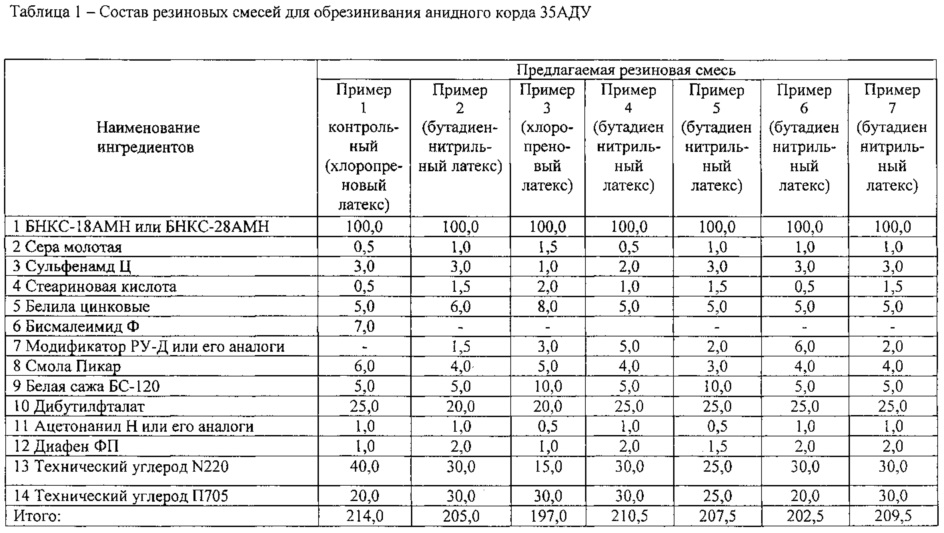

Основным этапом технологического процесса приготовления резин явлется смешение, при котором обеспечивается полное и равномерное распределение в каучуке всех содержащихся инградиентов (составных частей), число которых может доходить до 15. Смешение выполняется в резиносмесителях, обычно в две стадии. Сначала изготавливается вспомогательная смесь без серы и ускорителей, затем на второй стадии вводятся сера и ускорители. Получаемые резиновые смеси используются для изготовления соответствующих деталей и для обрезинивания корда. В последнем случае для обеспечения достаточной прочности связи между кордом и резиной корд обязательно пропитывается латексами и смолами. Заключительной операцией является вулканизация, после которой резинотехническое изделие пригодно для использования.

Сначала изготавливается вспомогательная смесь без серы и ускорителей, затем на второй стадии вводятся сера и ускорители. Получаемые резиновые смеси используются для изготовления соответствующих деталей и для обрезинивания корда. В последнем случае для обеспечения достаточной прочности связи между кордом и резиной корд обязательно пропитывается латексами и смолами. Заключительной операцией является вулканизация, после которой резинотехническое изделие пригодно для использования.

При ремонте автомобильных шин и камер методом горячей вулканизации широко применяются такие сорта сырой резины, как прослоечная, протекторная и камерная. R этом случае для обеспечения требуемого качества ремонта наряду с высокой температурой процесс вулканизации должен проходить под определенным давлением, обеспечиваемым с помощью различных устройств.

Состав шин. Из чего делают шины?

Любой шинный продукт имеет те или иные свойства в первую очередь благодаря своему составу. Главные составляющие материалы, используемые при производстве, влияющие на технические показатели автошины:

Резиновая смесь того или иного изделия — залог безопасного передвижения того или иного автотранспорта. При выборе шины обязательно нужно поинтересоваться у продавца составом резины. Как правило, чем дороже автошины, тем шинный коктейли в них более сложный и, соответственно, более эффективный. При выборе следует учитывать и предназначенность шины. Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратиться к профессионалам.

|

Натуральный каучук и синтетический каучук

Что такое резиновые изделия?

В повседневной жизни мы сталкиваемся со многими изделиями из резины. Некоторые обычные предметы на основе каучука, с которыми мы сталкиваемся в повседневной жизни, включают резиновые перчатки, резиновые ленты и резиновую обувь. Резиновые изделия обладают способностью восстанавливать свою форму после растяжения или деформации, поэтому резину можно отнести к эластомерам. Каучук — эластичное вещество, которое может быть получено как естественным путем (натуральный каучук), так и искусственным (могут быть также синтезированы химическим путем в лабораториях; синтетический каучукоподобный бутилкаучук, неопрен и др.)

Содержание

- Натуральный каучук

- Подготовка натурального каучука

- Синтетический каучук

- Подготовка натурального каучука

- Использование каучука

- Часто задаваемые вопросы

Типы каучука

Существует два основных типа каучука, а именно натуральный каучук и синтетический каучук.

Натуральный каучук

Это эластомеры природного происхождения. Натуральный каучук состоит из твердых частиц, взвешенных в молочно-белой жидкости (называемой латексом), которая капает с коры некоторых тропических и субтропических деревьев. Этот латексный каучук в основном встречается в таких странах, как Бразилия, Индия, Индонезия, Малайзия и Шри-Ланка. Его получают путем полимеризации изопрена (2-метил-1,3-бутадиена), имеющего химическую формулу (C 5 H 8 ) n и известен как цис-1,4-полиизопрен. Простыми словами можно сказать, что они сделаны путем неплотного соединения мономеров изопрена (C 5 H 8 ) в виде длинной запутанной цепи.

Подготовка натурального каучука:

- Выстукивание резины. Молочно-белый жидкий латекс собирают с каучуковых деревьев в чашку, делая небольшой V-образный надрез на коре дерева. Собранный латекс промывают, фильтруют и вводят в реакцию с кислотами для застывания частиц каучука.

- Пережевывание – каучук, полученный в процессе выпуска, еще не готов к использованию. Когда холодно, он очень хрупок по своей природе, а при нагревании становится очень липким. Чтобы устранить хрупкость и сильный запах резины, ее пропускают через ролики и прессуют, чтобы сделать ее более мягкой и гибкой для работы. Этот процесс повторяется в зависимости от свойств, которые требуются для каучука. В этом процессе также добавляются дополнительные химические ингредиенты для улучшения свойств резины.

- Каландрирование — это процесс, который в основном выполняется для придания формы каучуку с помощью валиков (после надлежащего смешивания химических ингредиентов).

- Полученный конечный продукт затем экструдируют для изготовления полых трубок, пропуская их через специальные отверстия в экструзионной машине.

- Вулканизация. Выполнение всех перечисленных выше шагов не приведет к получению резины, достаточно прочной или твердой, чтобы ее можно было использовать в таких предметах, как автомобильные шины и машины.

Для улучшения всех этих свойств в каучук добавляют серу и нагревают его при температуре от 373 до 415 К. Этот процесс известен как вулканизация. Сера действует как сшивающий агент, и после вулканизации каучук сшивается и становится твердым.

Для улучшения всех этих свойств в каучук добавляют серу и нагревают его при температуре от 373 до 415 К. Этот процесс известен как вулканизация. Сера действует как сшивающий агент, и после вулканизации каучук сшивается и становится твердым.

Синтетические каучуки

Синтетические каучуки производятся из нефти и природного газа. Его получают полимеризацией производных 1,3-бутадиена или сополимеризацией 1,3-бутадиена с ненасыщенным мономером.

Приготовление синтетических каучуков:

Неопрен (полихлоропрен): –

Мономер неопрена 2-хлор-1,3-бутадиен, он широко известен как хлоропрен . Неопрен представляет собой полимер хлоропрена, который образуется путем соединения мономеров хлоропрена.

Буна- N:-

Сополимер 1,3-бутадиена и акрилонитрила, образуется в присутствии пероксидного катализатора.

Использование каучука

Резина

может использоваться для различных резин и на разных платформах, некоторые из них упомянуты ниже;

- Используется для футеровки желобов, бункеров и промышленных смесителей. Из-за его водонепроницаемости и эластичности он может быть превращен в хороший изолятор.

- В швейной промышленности его можно использовать в качестве гидрокостюмов и расширяемой одежды, такой как спортивные и велосипедные шорты и т. д.

- также используется для напольных покрытий, он обеспечивает мягкость и предотвращает усталость, а также является водонепроницаемым и устойчивым к скольжению.

- В автомобильной промышленности его использование можно увидеть в шинах, прокладках тормозов, подушках безопасности, сиденьях, крышах и т. д.

Каучук

В этой статье представлено лишь краткое введение в подготовку резиновых изделий. Чтобы узнать больше о продуктах из натурального каучука и о том, как они производятся, зарегистрируйтесь в BYJU’S и загрузите наше приложение.

Часто задаваемые вопросы-FAQ

1. В чем разница между натуральным и синтетическим каучуком?

Натуральный каучук представляет собой полиизопрен, в котором мономерные звенья представляют собой изопрен, т.е. 2-метил-1,3-бутадиен. Натуральный каучук получают в виде твердых частиц, взвешенных в молочно-белой жидкости (называемой латексом), которая капает с коры некоторых тропических и субтропических деревьев. Неопрен представляет собой синтетический каучук. Мономером неопрена является 2-хлор-1,3-бутадиен, широко известный как хлоропрен.

2. Что такое вулканизация каучука на примере?

Вулканизация представляет собой химический процесс, при котором натуральный каучук нагревают с серой, ускорителем и активатором при температуре 373–415 К. Вулканизированный каучук лучше натурального каучука в том смысле, что он более эластичный, имеет меньшую тенденцию к поглощению воды и более устойчив к окислению и к органическим растворителям.

3. Для чего используется натуральный каучук?

Натуральный каучук состоит из твердых частиц, взвешенных в молочно-белой жидкости (называемой латексом), которая стекает с коры некоторых тропических и субтропических деревьев. Он используется в медицинских устройствах, хирургических перчатках, авиационных и автомобильных шинах, пустышках, одежде, игрушках и т. д.

4. Каковы недостатки натурального каучука?

Недостатки натуральных каучуков заключаются в меньшей устойчивости к воздействию органических кислот. Обладает небольшой износостойкостью. При растяжении в большей степени он испытывает остаточную деформацию.

5. Примеры синтетического каучука?

Синтетические каучуки производятся из нефти и природного газа. Его получают полимеризацией производных 1,3-бутадиена или сополимеризацией 1,3-бутадиена с ненасыщенным мономером.

Натуральный каучук: структура и функции — Halcyon

Помимо структуры цис-1,4 – некоторые причины, по которым синтетический каучук никогда не сможет заменить натуральный каучук.

Д.Дж. Миллер

Консультант по натуральному каучуку

В 1963 году Карл Циглер и Джулио Натта разделили Нобелевскую премию по химии за разработку в 1950-х годах одноименных катализаторов для производства стереорегулярных полимеров из пропилена. Их катализатор, алюминийорганическое соединение в сочетании с переходным металлом, привел к разработке синтетических каучуков со структурой, близкой к натуральному каучуку. 1,2 Примерно в то же время исследователи из других стран разработали алкиллитиевые катализаторы, в результате которых были получены аналогичные структуры «синтетического натурального» каучука. 3 Благодаря этим разработкам человек смог скопировать структуру натурального каучука, которая, как считалось, является результатом природного ферментативного контроля. Но это не привело к вытеснению натурального каучука в промышленности. Спустя более 50 лет после разработки синтетического полиизопрена с высоким содержанием цис и полибутадиена с высоким содержанием цис натуральный каучук по-прежнему занимает незаменимую позицию в резиновой промышленности. Почему синтетический каучук не заменил натуральный каучук? Это связано с уникальной структурой натурального каучука и свойствами, которые эта структура придает промышленным продуктам. Эта связь структура/свойство будет исследована в этой статье.

Почему синтетический каучук не заменил натуральный каучук? Это связано с уникальной структурой натурального каучука и свойствами, которые эта структура придает промышленным продуктам. Эта связь структура/свойство будет исследована в этой статье.

Структура натурального каучука

Характеристика полимерных материалов более сложна, чем характеристика простых органических молекул. При обсуждении полимерных структур стало нормой отделять макроструктуру от микроструктуры. Макроструктура включает среднюю молекулярную массу и молекулярно-массовое распределение отдельных молекул полимера. Микроструктура относится к тому, как отдельные мономерные звенья распределяются по цепи и к геометрии, в которой они распределены.

Макросоображения

Натуральный каучук представляет собой полимер, длинную цепочечную молекулу, содержащую повторяющиеся субъединицы. Термин «полимер» происходит от греческого «поли» — «много» и «мер» — «части». Химическое название натурального каучука — полиизопрен. Мономер (что означает «однокомпонентный»), из которого он состоит, — это изопрен. Здесь стоит упомянуть, что, хотя натуральный каучук состоит из повторяющихся звеньев изопрена, изопрен не является исходным мономером для натурального продукта. Натуральный каучук является результатом ряда биохимических реакций, которые начинаются с изопентенилпирофосфата внутри дерева. 4

Мономер (что означает «однокомпонентный»), из которого он состоит, — это изопрен. Здесь стоит упомянуть, что, хотя натуральный каучук состоит из повторяющихся звеньев изопрена, изопрен не является исходным мономером для натурального продукта. Натуральный каучук является результатом ряда биохимических реакций, которые начинаются с изопентенилпирофосфата внутри дерева. 4

Биохимическое производство натурального каучука

Можно провести аналогию с тарелкой перепутанных спагетти, представляющих полимерную массу. Отдельные стойки для спагетти представляют собой единую полимерную цепь. Длинная цепочка позволяет запутаться. Запутанность помогает удерживать массу вместе. Когда к спагетти прикладывается усилие, например, при поднятии его вилкой, нити будут иметь тенденцию распутываться и выпрямляться точно так же, как раскручивается полимерная нить и происходит вращение вокруг одинарных связей в основной цепи полимера. Отдельные нити спагетти также будут скользить друг по другу, и когда усилие будет снято, масса может не вернуться к своей первоначальной ориентации, так же как полимерные цепи могут не полностью восстановиться и могут затвердеть. Это движение полимерных цепей относительно друг друга ограничивало использование натурального каучука, как упоминалось ранее. С открытием вулканизации можно было сформировать структуру со связями серы, связывающими отдельные полимерные цепи в трехмерную сеть. Цепи, которые раньше могли протекать друг мимо друга под действием напряжения, теперь имели ограниченную растяжимость, что позволяло поддерживать напряжение и стягиваться после снятия напряжения. Наша аналогия со спагетти только что превратилась из несвязанных подставок для спагетти в структуру рыболовной сети, как в вулканизированной резине.

Это движение полимерных цепей относительно друг друга ограничивало использование натурального каучука, как упоминалось ранее. С открытием вулканизации можно было сформировать структуру со связями серы, связывающими отдельные полимерные цепи в трехмерную сеть. Цепи, которые раньше могли протекать друг мимо друга под действием напряжения, теперь имели ограниченную растяжимость, что позволяло поддерживать напряжение и стягиваться после снятия напряжения. Наша аналогия со спагетти только что превратилась из несвязанных подставок для спагетти в структуру рыболовной сети, как в вулканизированной резине.

При рассмотрении макроструктуры натурального каучука необходимо учитывать очень высокую молекулярную массу натурального каучука. Имея диапазон молекулярной массы от 3 x 104 до 1 x 107, это в несколько раз больше, чем у большинства синтетических каучуков. 5 Высокая молекулярная масса приводит к меньшему количеству концов цепи и большему запутыванию, чем у синтетического каучука равного веса. Поскольку концы цепи являются слабым местом на молекулярном уровне, поскольку они не передают прочность ковалентных связей в молекулярной цепи, прочность на разрыв выше для полимеров с более высокой молекулярной массой, таких как натуральный каучук. 6 Еще одним свойством макроструктуры является степень разветвленности полимера. То есть, сколько объемных полимерных боковых групп может быть присоединено к основной цепи полимера. Ветвление влияет на температуру стеклования (Tg) каучука, которая представляет собой увеличение жесткости, возникающее при понижении температуры. Это температура, при которой происходит переход из стеклообразного состояния (твердого, хрупкого) в каучукоподобное состояние при повышении температуры стеклообразного полимера. Этот переход обычно происходит в диапазоне температур, но часто указывается как средняя температура этого диапазона. Это явление отличается от кристаллизации (обсуждается ниже) и может быть результатом объемных боковых групп в полимерной цепи, которые отсутствуют в натуральном каучуке.

Поскольку концы цепи являются слабым местом на молекулярном уровне, поскольку они не передают прочность ковалентных связей в молекулярной цепи, прочность на разрыв выше для полимеров с более высокой молекулярной массой, таких как натуральный каучук. 6 Еще одним свойством макроструктуры является степень разветвленности полимера. То есть, сколько объемных полимерных боковых групп может быть присоединено к основной цепи полимера. Ветвление влияет на температуру стеклования (Tg) каучука, которая представляет собой увеличение жесткости, возникающее при понижении температуры. Это температура, при которой происходит переход из стеклообразного состояния (твердого, хрупкого) в каучукоподобное состояние при повышении температуры стеклообразного полимера. Этот переход обычно происходит в диапазоне температур, но часто указывается как средняя температура этого диапазона. Это явление отличается от кристаллизации (обсуждается ниже) и может быть результатом объемных боковых групп в полимерной цепи, которые отсутствуют в натуральном каучуке. Tg натурального каучука составляет -72°C.

Tg натурального каучука составляет -72°C.

Микроструктура

Полиизопрены могут иметь четыре различных изомера в своей полимерной цепи. Это цис-1,4; транс- 1,4; 1,2; и 3,4. Изомеры (что означает равные части) содержат одинаковое количество атомов каждого элемента, но имеют различное расположение этих атомов. Числа в названии изомера относятся к конкретному атому углерода в каждом звене, который присоединен к соседним звеньям. Итак, в структуре 1,4 атомы углерода 1 и 4 соединены, образуя цепь. Цис означает, что 1 и 4 атомы углерода присоединены к одной и той же стороне двойной углерод-углеродной связи. Транс-структура относится к 1 и 4 атомам углерода, присоединенным к противоположной стороне двойной связи. Следует отметить, что эти изомеры отличаются тем, что нет вращения вокруг двойной углерод-углеродной связи, как это происходит с одинарными связями. Натуральный каучук почти полностью состоит из цис-1,4-структуры и, следовательно, химически представляет собой цис-1,4-полиизопрен. Когда звенья цепи в полимере состоят из одного и того же изомера, говорят, что он стереорегулярен.

Когда звенья цепи в полимере состоят из одного и того же изомера, говорят, что он стереорегулярен.

Изомеры полиизопрена

Именно эта стереорегулярность, почти 100% цис-1,4-полиизопреновая структура натурального каучука придает многие желаемые свойства механическим изделиям, для производства которых используется натуральный каучук. 7 Кристалличность натурального каучука является характеристикой, обеспечиваемой этой микроструктурой. Если звенья полимерной цепи находятся в достаточно регулярном пространственном расположении, тогда взаимодействия между этими звеньями за счет полярного притяжения, водородных связей или функциональных групп будут формировать кристаллические структуры, которые делают полимер жестким. Натуральный каучук из-за его стереорегулярности будет образовывать кристаллиты при хранении и растяжении. Хотя кристаллизация при хранении может вызвать некоторые трудности при обработке (ее можно обратить вспять при нагревании), обратимая кристаллизация при растяжении, так называемая кристаллизация, вызванная деформацией, вызванная межмолекулярными силами в полимере, обеспечивает многие уникальные свойства натурального каучука. В частности, это его превосходная прочность в сыром состоянии (прочность невулканизированной резины) и липкость, которые имеют первостепенное значение при производстве шин. В конечном продукте кристаллизация, вызванная деформацией, приводит к отличному сопротивлению порезу, сопротивлению разрыву, прочности на растяжение и сопротивлению росту порезов и трещин. 8 Упругость, результат полимерной сетки натурального каучука при отверждении, которая обеспечивает эластичность и гибкость, в сочетании с ударной вязкостью, вызванной кристаллизацией, при растяжении означает меньшую потерю кинетической энергии в виде тепла во время многократной деформации под напряжением. В шинах для грузовиков и автобусов, а также в пассажирских боковинах широко используется натуральный каучук, чтобы обеспечить низкое тепловыделение. Накопление тепла является нежелательным, но неизбежным последствием деформации шины при движении по дороге. Потери энергии преобразуются в тепло, которое нелегко отвести в материале с низкой теплопроводностью, таком как резина.

В частности, это его превосходная прочность в сыром состоянии (прочность невулканизированной резины) и липкость, которые имеют первостепенное значение при производстве шин. В конечном продукте кристаллизация, вызванная деформацией, приводит к отличному сопротивлению порезу, сопротивлению разрыву, прочности на растяжение и сопротивлению росту порезов и трещин. 8 Упругость, результат полимерной сетки натурального каучука при отверждении, которая обеспечивает эластичность и гибкость, в сочетании с ударной вязкостью, вызванной кристаллизацией, при растяжении означает меньшую потерю кинетической энергии в виде тепла во время многократной деформации под напряжением. В шинах для грузовиков и автобусов, а также в пассажирских боковинах широко используется натуральный каучук, чтобы обеспечить низкое тепловыделение. Накопление тепла является нежелательным, но неизбежным последствием деформации шины при движении по дороге. Потери энергии преобразуются в тепло, которое нелегко отвести в материале с низкой теплопроводностью, таком как резина. В тяжелых грузовых шинах температура плечевой зоны (область, где встречаются протектор и боковина) может быть на 100°C выше, чем температура других поверхностей шины. Выделение тепла такой величины сопряжено с риском выдувания или других процессов расслоения, связанных с ростом трещины. 9 В другом сценарии представьте себе грузовик, медленно въезжающий задним ходом в погрузочную площадку и случайно наезжающий на бордюр под небольшим углом. Огромные нагрузки возникают на протектор и боковину грузовой шины, когда она наезжает на бордюр, вызывая деформацию боковины. Возникающая в результате кристаллизация, вызванная деформацией, придает жесткость и прочность каучуку за счет образования кристаллитов, которые фактически действуют как армирующий наполнитель. В таких условиях возможны разрывы и порезы на чем-то меньшем, чем натуральный каучук. В легковых шинах в области каркаса и боковин используется натуральный каучук. Там кристаллизация, индуцированная деформацией, обеспечивает необходимую строительную липкость и адгезионные свойства слоев.

В тяжелых грузовых шинах температура плечевой зоны (область, где встречаются протектор и боковина) может быть на 100°C выше, чем температура других поверхностей шины. Выделение тепла такой величины сопряжено с риском выдувания или других процессов расслоения, связанных с ростом трещины. 9 В другом сценарии представьте себе грузовик, медленно въезжающий задним ходом в погрузочную площадку и случайно наезжающий на бордюр под небольшим углом. Огромные нагрузки возникают на протектор и боковину грузовой шины, когда она наезжает на бордюр, вызывая деформацию боковины. Возникающая в результате кристаллизация, вызванная деформацией, придает жесткость и прочность каучуку за счет образования кристаллитов, которые фактически действуют как армирующий наполнитель. В таких условиях возможны разрывы и порезы на чем-то меньшем, чем натуральный каучук. В легковых шинах в области каркаса и боковин используется натуральный каучук. Там кристаллизация, индуцированная деформацией, обеспечивает необходимую строительную липкость и адгезионные свойства слоев.

Как упоминалось ранее, в середине 1950-х годов были разработаны два каталитических метода, которые затем использовались для производства «синтетического натурального» каучука, то есть стереоспецифического полиизопрена и полибутадиена. Оба этих процесса были разработаны в США. Поиски этих процессов могли быть мотивированы опасениями, что дальнейший мировой конфликт после Второй мировой войны снова прекратит поставки натурального каучука с Дальнего Востока и что США не должны снова оказаться в кризисной ситуации. положение зависимости от зарубежных источников натурального каучука. В процессе полимеризации алкиллития был получен полиизопрен с содержанием цис-1,4 примерно 94%. Процесс Циглера-Натта дает полиизопрен с содержанием цис-1,4 примерно 96%. 10 Хотя эти два полимера, а также некоторые полибутадиеновые полимеры с высоким содержанием цис-цис-состава с содержанием цис-цис-группы до 99% демонстрируют кристаллизацию, индуцированную деформацией, они по-прежнему не обладают необходимой скоростью и степенью кристаллизации, чтобы обеспечить все свойства натурального каучука в приложения для шин.

Прочие структурные особенности

Очевидно, что не только высокое содержание цис обеспечивает сочетание скорости и степени кристаллизации, свойственное натуральному каучуку. Помимо углеводородной части, натуральный каучук содержит примерно 6% некаучуковых компонентов; ~ 2,2% белков, ~ 3,4% липидов (жирных кислот), гликолипидов и фосфолипидов и ~ 0,4% углеводов. 11 Было обнаружено, что депротеинизированный натуральный каучук по-прежнему проявляет эффект кристаллизации и связанные с ним свойства, поэтому белки не являются способствующими факторами. Недавно на модели цис-полиизопрена, привитого стеариновой кислотой, было показано, что насыщенные жирные кислоты, связанные с цепью каучука, вызывают кристаллизацию, тогда как смешанные ненасыщенные жирные кислоты, присутствующие в натуральном каучуке, действуют как пластификатор и ускоряют кристаллизацию. скорость кристаллизации. Затем с помощью исследований ядерного магнитного резонанса (ЯМР) было обнаружено, что концы цепи натурального каучука содержат две транс-изопреновые единицы и олигопептид на одном конце и концевую группу фосфолипида на другом, что соответствует эффектам кристалличности полиизопрена, привитого стеариновой кислотой. модель выше. 12,13 Эти окончания полимера могут также позволить натуральному каучуку действовать как функционализированный полимер, что приводит к разветвлению на концах цепи.

модель выше. 12,13 Эти окончания полимера могут также позволить натуральному каучуку действовать как функционализированный полимер, что приводит к разветвлению на концах цепи.

Схематическое изображение полимерной цепи натурального каучука

Эти результаты позволяют исследователям сделать вывод о том, что в дополнение к почти 100% микроструктуре цис-1,4 полиизопрена некаучуковые компоненты натурального каучука вносят значительный вклад в непревзойденную свойства натурального каучука в промышленных продуктах, таких как шины.

Заключительные мысли

В годы, последовавшие за разработкой стереорегулярного «синтетического натурального» каучука, многие считали, что промышленность по производству натурального каучука будет медленно умирать. Этого не произошло. Хотя синтетический каучук широко используется в смесях с натуральным каучуком, полной замены не произошло. Причины связаны с тем, что свойства, придаваемые промышленным продуктам, не дублируются простым копированием микроструктуры натурального каучука. Пути биосинтеза, используемые Hevea brasiliensis, включают терминальные группы в полимерную цепь, которые не были воспроизведены синтетическими средствами и из-за их сложности никогда не могут быть скопированы. Кроме того, несколько других факторов играют роль в уравнении. 1) Непрерывный рост цен на нефть и продукты, получаемые из нее, накладывает ограничения на экономию синтетического каучука, заменяющего натуральный каучук. 2) Тот факт, что натуральный каучук производится из возобновляемого источника – каучукового дерева, и, 3) этот источник по большей части является экологически чистым. 14 Принимая во внимание все эти факторы, можно разумно заключить, что натуральный каучук никуда не денется.

Пути биосинтеза, используемые Hevea brasiliensis, включают терминальные группы в полимерную цепь, которые не были воспроизведены синтетическими средствами и из-за их сложности никогда не могут быть скопированы. Кроме того, несколько других факторов играют роль в уравнении. 1) Непрерывный рост цен на нефть и продукты, получаемые из нее, накладывает ограничения на экономию синтетического каучука, заменяющего натуральный каучук. 2) Тот факт, что натуральный каучук производится из возобновляемого источника – каучукового дерева, и, 3) этот источник по большей части является экологически чистым. 14 Принимая во внимание все эти факторы, можно разумно заключить, что натуральный каучук никуда не денется.

О нашем гостевом блоггере: D.J. Миллер — консультант по натуральному каучуку из США с более чем 40-летним опытом работы в производстве шин, натурального каучука и натурального латекса. В течение 14 лет он был старшим инженером службы технической поддержки Firestone и 26 лет занимался исследованиями и разработками в основном в одной компании, которая претерпела различные изменения названия (Edmont, Ansell Edmont, а затем Ansell). Мы благодарим его за этот отчет.

Мы благодарим его за этот отчет.

Список литературы

1. «Нобелевская премия по химии 1963 г.», https://www.nobelprize.org/nobel_prizes/chemistry/laureates/1963/.

2. Блэкли, Д.С., Синтетические каучуки: их химия и технология, глава 2, издательство Applied Science Publishers, Лондон, 1983.

3. Там же.

4. Корниш, К., Блейксли, Дж., Биосинтез каучука в растениях, http://lipidelibrary.aocs.org/Biochemistry/content.cfm?ItemNumber=40312.

5. Робертс, А.Д., редактор журнала «Наука и технология натурального каучука», Малазийская исследовательская ассоциация производителей каучука, 19 лет.88.

6. Сперлинг, Л. Х., Введение в науку о физических полимерах, глава 1, John Wiley & Sons, 1986.

7. Мортон, Морис, Rubber Technology, Van Nostrand Reinhold Company, Second Edition, 1973.

8. Kent, Джеймс А., редактор, Справочник Кента и Ригеля по промышленной химии и биотехнологии, одиннадцатое издание, глава 16, Springer, 2007.

9. Робертс, А.Д., редактор, Наука и технология натурального каучука, Исследовательская ассоциация производителей каучука Малайзии, 1988.

Шинный коктейль, пожалуй, самый значительный фактор влияющий на технические характеристики той или иной модели. Изготовители автошин обычно держат в строжайшем секрете состав резиновой смеси своих изделий, это является коммерческой тайной любой компании. Но так или иначе, основные компоненты резины известны всем, как и известно об их химических свойствах, которые отражаются на качестве передвижения.

Шинный коктейль, пожалуй, самый значительный фактор влияющий на технические характеристики той или иной модели. Изготовители автошин обычно держат в строжайшем секрете состав резиновой смеси своих изделий, это является коммерческой тайной любой компании. Но так или иначе, основные компоненты резины известны всем, как и известно об их химических свойствах, которые отражаются на качестве передвижения. Натуральный каучук использовался на протяжении львиной часть 20 века, до тех пор пока не был синтезирован искусственный каучук (Бутадиен-стирольный, изопреновый, бутилкаучук и т.д.). От твердости каучуковой смеси зависит показатели износа, сцепления и торможения. То есть основные технические свойства. В зависимости от предназначения резины производители обозначают необходимую жесткость. Например, для высокоскоростных моделей состав используется более жесткий каучук, а для классических дождевых — более мягкий (так как такая резина хорошо сцепляется с мокрой дорогой).

Натуральный каучук использовался на протяжении львиной часть 20 века, до тех пор пока не был синтезирован искусственный каучук (Бутадиен-стирольный, изопреновый, бутилкаучук и т.д.). От твердости каучуковой смеси зависит показатели износа, сцепления и торможения. То есть основные технические свойства. В зависимости от предназначения резины производители обозначают необходимую жесткость. Например, для высокоскоростных моделей состав используется более жесткий каучук, а для классических дождевых — более мягкий (так как такая резина хорошо сцепляется с мокрой дорогой). К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

Для улучшения всех этих свойств в каучук добавляют серу и нагревают его при температуре от 373 до 415 К. Этот процесс известен как вулканизация. Сера действует как сшивающий агент, и после вулканизации каучук сшивается и становится твердым.

Для улучшения всех этих свойств в каучук добавляют серу и нагревают его при температуре от 373 до 415 К. Этот процесс известен как вулканизация. Сера действует как сшивающий агент, и после вулканизации каучук сшивается и становится твердым.