Содержание

Термическая обработка ✔ стали ✔ металлов ✔ виды ✔ свойства.

Что такое термообработка и зачем она нужна?

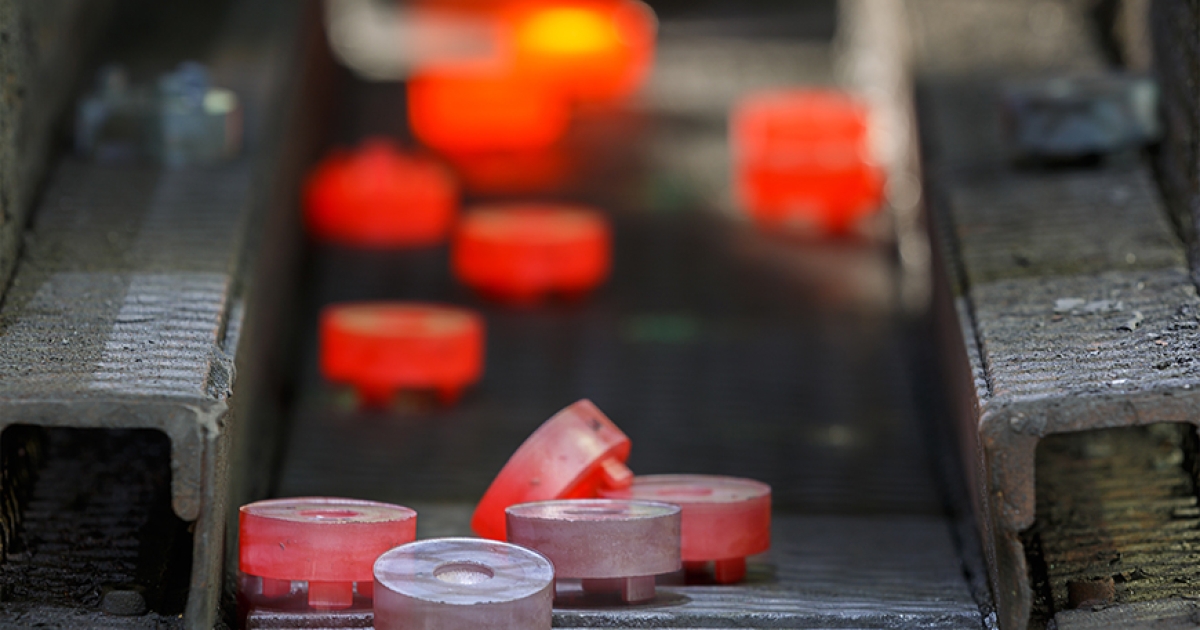

Термическая обработка (термообработка, ТО) — процесс тепловой обработки изделий из металлов и сплавов с целью изменения их структуры и свойств в заданном направлении, заключающийся в нагреве с заданной скоростью до определенной температуры, выдержке в течение определённого времени и последующем охлаждении с заданной скоростью до более низкой температуры.

Задача термообработки — путем нагрева и охлаждения вызвать необратимое изменение свойств вследствие необратимого изменения структуры. Термообработка является одним из важнейших этапов технологического процесса производства металлических изделий. Это одна из самых ответственных и, несмотря на кажущуюся простоту, одна из самых сложных и браконосных операций при изготовлении металлической продукции.

Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др. ) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

Без термообработки невозможно обеспечить достижение надлежащих эксплуатационных характеристик — достаточно сказать, что стандартная для большинства инструментов термообработка (закалка с низким отпуском) повышает твердость и прочность изделий в 3-4 раза!

Еще сложнее обстоит дело с износостойкостью: даже детали, термообработанные по разным режимам на одинаковую твердость и прочность, могут различаться по износостойкости в 1,5-3 раза из-за различий в микроструктуре (по этой причине для ответственных деталей в чертежах оговариваются требования не только к механическим свойствам, но и к микроструктуре).

По указанным причинам термообработка является важнейшим процессом при изготовлении ответственных металлических изделий.

Основные типы термообработки

Термическая обработка подразделяется на три основных типа: собственно термическую (ТО), химико-термическую (ХТО) и деформационно-термическую.

- Собственно термическая обработка предусматривает только температурно-временное воздействие на металл или сплав.

- В том случае, когда при термообработке целенаправленно изменяется химический состав поверхностных слоев металла (сплава), то такая обработка называется химико-термической.

- А если наряду с термическим производится еще и деформационное воздействие, приводящее к в изменению структуры, то такая обработка называется деформационно-термической (её виды: термомеханическая — ТМО, механотермическая — МТО и др.). На рис. 1 приведена краткая классификационная схема основных видов термической обработки металлов и сплавов.

Виды и особенности собственно термической обработки

Собственно термическая обработка включает в себя следующие основные виды:

- Отжиг 1-го рода

- Отжиг 2-го рода

- Закалку с полиморфным превращением

- Закалку без полиморфного превращения

- Отпуск

- Старение

Их используют как для сталей, так и для цветных металлов и сплавов. Каждый из этих видов термообработки подразделяют на разновидности, специфические для различных сплавов.

Каждый из этих видов термообработки подразделяют на разновидности, специфические для различных сплавов.

Особенности отжига I рода

Отжиг I рода — нагрев до определённой температуры металла или сплава, находящегося в нестабильном состоянии в результате предшествовавшей обработки, с целью приведения его в более стабильное состояние — например, для гомогенизации, снятия внутренних напряжений, рекристаллизации.

Основные его подвиды: гомогенизирующий отжиг, релаксационный отжиг (он же — отжиг для снятия внутренних напряжений), дорекристаллизационный отжиг, рекристаллизационный отжиг.

В ООО «Технопарк Импульс» из указанных подвидов применяется главным образом релаксационный отжиг I рода с целью снятия напряжений после электросварки и после некоторых операций механической обработки (шлифовки, полировки) — этот вид отжига.

Особенности отжига II рода

Отжиг II рода (или фазовая перекристаллизация) — нагрев выше температуры полиморфного превращения с последующим непрерывным (неизотермическим) или ступенчатым (изотермическим) охлаждением для получения стабильного структурного состояния сплава.

Обязательным условием неизотермического отжига является достаточно медленное охлаждение, тогда как при изотермическом отжиге это условие необязательно.

Напротив, в ряде случаев рекомендовано максимально быстрое охлаждение металла до температуры изотермической выдержки (например, такой вид отжига, как патентирование, предусматривает максимально быстрое охлаждение до температуры, при которой скорость полиморфного превращения максимальна, с последующей изотермической выдержкой при данной температуре).

Разновидностью полного неизотермического отжига II рода является нормализация (охлаждение на спокойном воздухе). В ООО «Технопарк Импульс» для ответственных изделий из доэвтектоидных сталей в качестве предварительной термообработки (перед последующей закалкой) применяется преимущественно изотермический отжиг (либо нормализация с последующим высоким отпуском, которая приводит к получению почти такой же структуры), а для ответственных изделий из заэвтектоидных сталей — сфероидизирующий отжиг.

Для менее ответственных изделий из доэвтектоидных сталей применяется преимущественно неизотермический отжиг (преимущественно с целью улучшения обрабатываемости при последующей механической обработке).

Особенности закалки с полиморфным превращением

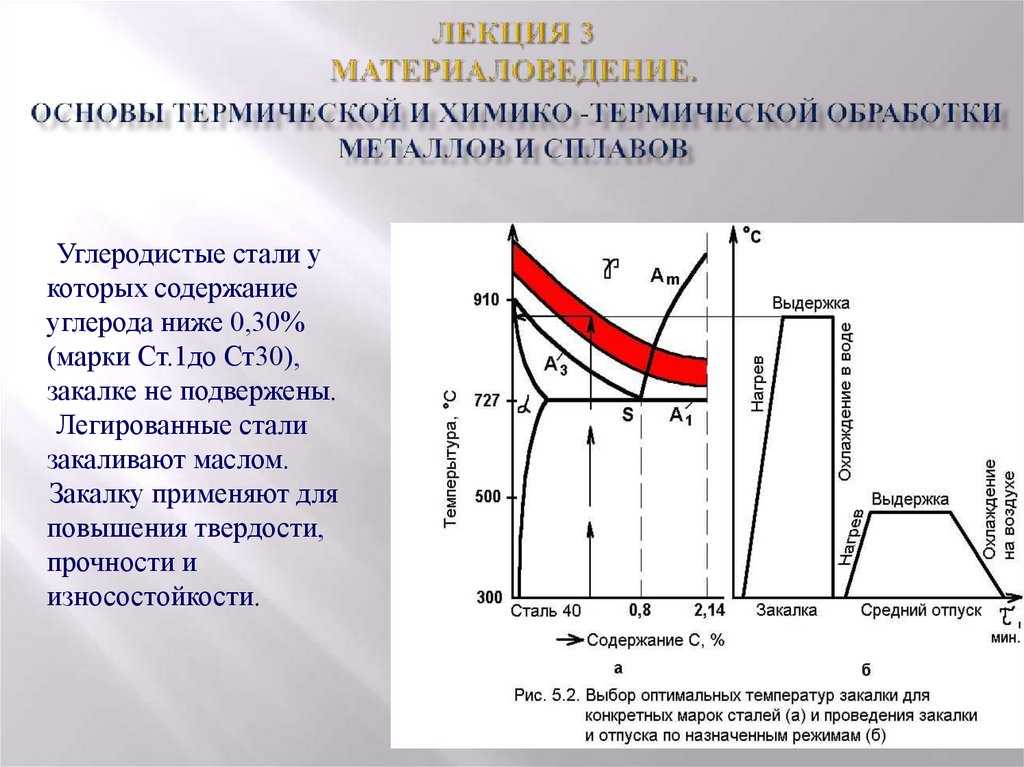

Закалка с полиморфным превращением — нагрев выше температуры поли¬морфного превращения с последующим достаточно быстрым охлаждением для получения структурно-неустойчивого состояния (в ряде случаев — фиксации устойчивого высокотемпературного состояния).

Закалка с полиморфным превращением применяется для подавляющего большинства марок стали. В результате закалки происходят т.н. мартенситное и/или бейнитное превращения.

Мартенситное превращение (МП) — полиморфное превращение, при котором структурный переход высокотемпературной фазы с гранецентрированной кубической (ГЦК) решеткой (аустенита) в низкотемпературную фазу с объемноцентрированной кубической (ОЦК) решёткой (мартенсит) происходит путём их упорядоченного перемещения, причем относительные смещения соседних атомов малы по сравнению с межатомным расстоянием.

Мартенситное превращение протекает в определённом интервале температур, зависящем преимущественно от состава стали или сплава (температура начала мартенситного превращения обозначается как МН, а температура конца мартенситного превращения — как МК).

Бейнитное (промежуточное) превращение (БП) — полиморфное превращение, протекающее выше температуры начала мартенситного превращения МН, при котором изменение взаимного расположения атомов кристалла из ГЦК-фазы в ОЦК-фазу (бейнит) происходит посредством преобразования сдвига.

Бейнит, при сопоставимых с мартенситом твердости и прочности, обладает гораздо более высокой ударной вязкостью, поэтому для многих изделий, где требуется сочетание высоких прочности и пластичности, получение данной структуры является предпочтительным.

До недавнего времени о мартенситном и бейнитном превращениях говорили только применительно к сталям, однако в последние десятилетия обнаружено существование мартенситного превращения в некоторых сплавах на основе титана, никеля и др. цветных металлов.

цветных металлов.

Виды закалки с полиморфным превращением

В промышленности применяются следующие виды закалки с полиморфным превращением:

- Закалка с непрерывным охлаждением в одной среде (воде, водных растворах полимеров либо неорганических солей, в масле).

Это самый простой и распространённый вид закалки, но он часто сопряжен либо с получением пониженных механических свойств (как правило, при закалке в масле или растворах полимеров), либо с повышенными значениями закалочных деформаций и риском образования закалочных трещин (как правило, при закалке в воде и водных растворах неорганических солей).По этой причине в ООО «Технопарк Импульс», как правило, применяется только непрерывная закалка в масле и реже — в растворах полимеров, причем преимущественно для изделий небольшого сечения.

- Прерывистая закалка (закалка в двух средах) с быстрым охлаждением (в воде) до температур выше МН и последующим более медленным охлаждением (в масле или на воздухе) в интервале МН — МК.

Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» прерывистая закалка (через воду в масло) как правило, применяется только для изделий сравнительно простой формы, причём время выдержки в каждой из сред высчитывается для каждого изделия индивидуально и использованием специализированной программы. - Закалка с самоотпуском заключается в том, что изделие погружается в закалочную среду на ограниченное время с таким расчётом, чтобы температура поверхности была существенно ниже МН, а температура сердцевины — выше МН, за счёт чего после извлечения изделия из закалочного бака произошло выравнивание температуры по сечению изделия, приводящее к самоотпуску поверхностных слоёв изделия.

Данный способ закалки резко снижает закалочные напряжения и тем самым уменьшает значения закалочных деформаций и риск образования закалочных трещин. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка с самоотпуском (с охлаждением в растворе полимера) как правило, применяется только для изделий сравнительно простой формы, причём время выдержки в каждой из сред высчитывается для каждого изделия индивидуально и использованием специализированной программы, а температура самоотпуска контролируется пирометром, и в случае превышения заданной температуры изделие повторно погружается в закалочный бак (при этом закалка через воду в масло преимущественно применяется для изделий среднего размера, а закалка с самоотпуском — для крупногабаритных изделий).

- Закалка купанием отличается от закалки с самоотпуском тем, что изделие погружается в закалочную среду на ограниченное время и затем выносится на воздух для выравнивания температуры по сечению не один раз, а неоднократно. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка купанием, применяется только для крупногабаритных и ответственных изделий, для которых особенно велик риск образования закалочных трещин, причём контроль температуры изделия с помощью пирометра проводится при каждом вынимании изделии из закалочного бака.

- Ступенчатая закалка с охлаждением в горячей среде с температурой немного выше МН (как правило, расплаве селитры либо щелочи) с кратковременной (во избежание бейнитного превращения аустенита) выдержкой для выравнивания температуры по сечению и последующим охлаждением на воздухе.

Данный способ закалки обеспечивает минимизацию закалочных деформаций и уменьшение внутренних напряжений почти до нуля, но применяется в ООО «Технопарк Импульс» только для изделий небольшого размера либо из сталей высокой прокаливаемости, поскольку скорость охлаждения в расплаве селитры не выше, чем в масле.

- Изотермическая закалка проводится по той же схеме, что и ступенчатая — с единственным различием, что выдержка в горячей среде проводится значительно дольше для обеспечения бейнитного превращения аустенита.

- Q-M-B закалка (двухступенчатая мартенситно-бейнитная) проводится по той же схеме, что и изотермическая — с тем отличием, что охлаждение производится в горячей среде с температурой на 10.

..90 оС ниже МН с целью образования в структуре изделия 15…50 % мартенсита, а затем переносится в горячую среду с температурой немного выше МН для обеспечения бейнитного превращения остаточного аустенита.

..90 оС ниже МН с целью образования в структуре изделия 15…50 % мартенсита, а затем переносится в горячую среду с температурой немного выше МН для обеспечения бейнитного превращения остаточного аустенита.Во многих случаях данная структура изделия является оптимальной, однако ввиду технической сложности (необходимости наличия двух закалочных ванн с разной температурой) данный способ закалки применяется только для самых ответственных изделий.

- Q-n-P закалка (закалка с перераспределением углерода) проводится по той же схеме, что и Q-M-B закалка — с тем отличием, что охлаждение производится в горячей среде с температурой на 80…120 оС ниже МН с целью образования в структуре изделия 75…80 % мартенсита.

Затем процесс переносится в отпускную печь с температурой немного выше МН для обеспечения перераспределения углерода (из мартенсита в остаточный аустенит) и стабилизации остаточного аустенита и выдерживается в течение непродолжительного времени (5…30 минут).

Важным преимуществом перед Q-M-B закалкой является возможность применения вместо расплавленной селитры горячего масла, а также существенное сокращение длительности производственного цикла.

Перераспределение углерода при выдержке в отпускной печи обеспечивается только для кремнистых сталей, поэтому в ООО «Технопарк Импульс» Q-n-P закалка применяется ограниченно (только для изделий из сталей 30ХГСА, 6ХС и т.п. марок).

- Закалка с обработкой холодом (криогенная обработка) заключается в том, что после охлаждения стали до комнатной температуры производится ее дополнительное охлаждение до температур ниже 0 °С (по возможности — ниже МК).

Данный способ термообработки применяется для высокоуглеродистых и/или высоколегированных сталей, у которых точка МК лежит значительно ниже нуля, с целью максимально полного превращения остаточного аустенита.В ООО «Технопарк Импульс» закалка с обработкой холодом (в жидком азоте либо смеси спирта с твердой углекислотой) применяется ограниченно (только для изделий из инструментальных сталей типа ХВГ и ШХ15, а также для особо ответственных цементированных изделий).

Различия между закалкой и отжигом

Принципиальное различие между закалкой и отжигом заключается в том, что для фиксации структурно-неустойчивого состояния охлаждение при закалке должно осуществляться со скоростью больше критической.

Критическая скорость закалки — минимальная скорость охлаждения, при которой подавляются диффузионные превращения, и аустенит превращается в мартенсит. Критическая скорость закалки зависит прежде всего от химического состава сплава и, в определенной степени, от температуры закалки.

Для некоторых высоколегированных сталей (например, быстрорежущих или цементированных) критическая скорость столь мала, что закалка протекает даже при охлаждении на спокойном воздухе — и в этом случае процесс именуется не нормализацией (которая является разновидностью отжига), а воздушной закалкой.

Отпуск в термообработке: особенности и виды

Отпуск — нагрев закаленного (с полиморфным превращением) сплава до температуры не выше точки полиморфного превращения для получения более термически стабильного состояния.

После закалки сталь приобретает структуру, состоящую из мартенсита и остаточного аустенита (в ряде случаев — также бейнита), которые являются неравновесными фазами и при последующем нагреве претерпевают превращения. Кроме того, в закаленных заэвтектоидных сталях присутствует вторичный цементит, который не испытывает превращений.

Кроме того, в закаленных заэвтектоидных сталях присутствует вторичный цементит, который не испытывает превращений.

В термообработке выделяют три вида отпуска.

Низкий отпуск

Так называется процесс нагрева закаленной стали до 150 — 350 °С, при котором происходит выделение углерода из мартенсита (образование мартенсита отпуска), образование карбидной фазы (ε-карбида и/или цементита), превращение остаточного аустенита в нижний бейнит и частичное снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой твёрдости и прочности (в ООО «Технопарк Импульс» он применяется главным образом для пик и бойков).

Средний отпуск

Это процесс нагрева закаленной стали до 350 — 500 °С, в результате которого происходит распад мартенсита на феррито-цементитную смесь (троостит отпуска) и более глубокое снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой прочности и упругости при наличии умеренной пластичности (в ООО «Технопарк Импульс» он применяется главным образом для пальцев, стяжек и т. п. крепежа с классом прочности 10.9 и 12.9).

п. крепежа с классом прочности 10.9 и 12.9).

Высокий отпуск

Этот процесс подразумевает нагрев закаленной стали до 500 — 700 °С, который сопровождается распадом мартенсита на феррито-цементитную смесь (сорбит отпуска), дисперсионным твердением сталей, практичеки полным снятием внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется наличие высокой пластичности и ударной вязкости при сохранении сравнительно высокой прочности (в ООО «Технопарк Импульс» он применяется главным образом для втулок, гильз и крепежа с классом прочности 8.8 и 9.8).

Особенности закалки без полиморфного превращения

Закалка без полиморфного превращения — нагрев до температур, вызывающих структурные изменения (чаще всего для растворения избыточной фазы) с последующим быстрым охлаждением для получения структурно-неустойчивого состояния — пересыщенного твердого раствора.

Закалка без полиморфного превращения применяется преимущественно для сплавов цветных металлов (алюминиевых, медных, никелевых, титановых и др. ) и лишь для немногих марок стали (преимущественно аустенитных — нержавеющих хромоникелевых типа Х18Н8 и износостойких высокомарганцевых типа 110Г13). В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

) и лишь для немногих марок стали (преимущественно аустенитных — нержавеющих хромоникелевых типа Х18Н8 и износостойких высокомарганцевых типа 110Г13). В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

Старение в термообработке: что это и для чего?

Старение — нагрев или длительная выдержка при комнатной температуре — т.н. естественное старение, вызывающий превращения в закаленном без полиморфного превращения сплаве с целью либо упрочнения сплавов (за счёт дисперсионного твердения), либо разупрочнения (за счёт приближения сплава к более равновесному состоянию.

В ООО «Технопарк Импульс» такой способ применяется главным образом для изделий из медных и алюминиевых сплавов.

Что такое химико-термическая обработка?

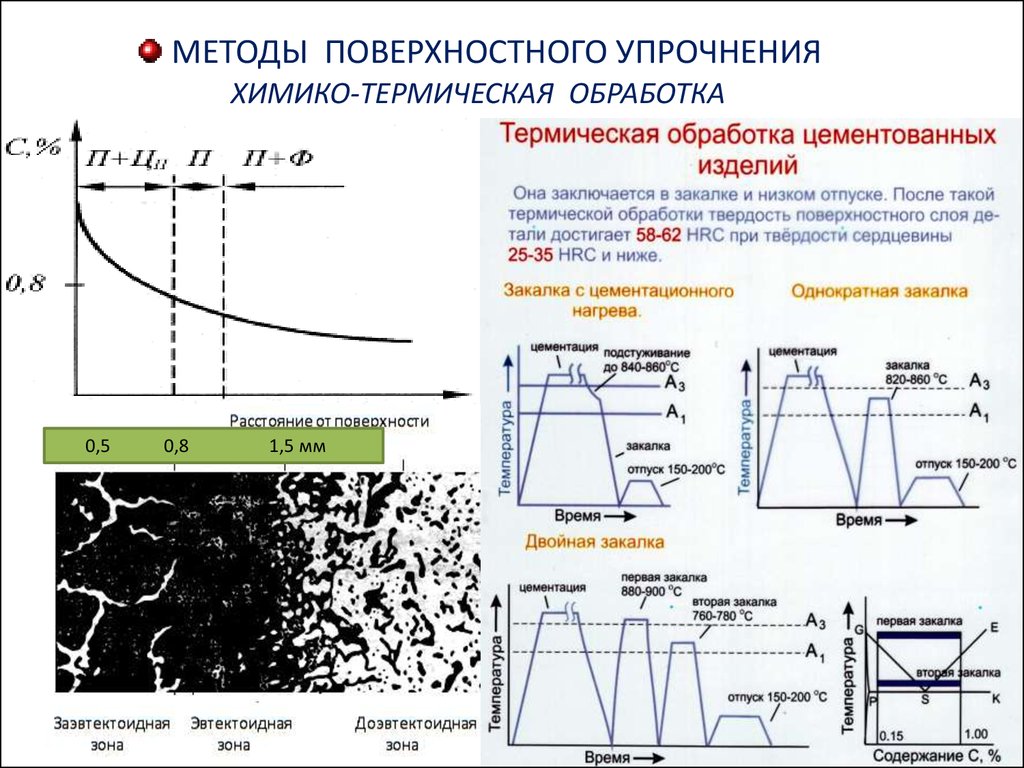

Химико-термическая обработка (ХТО) заключается в сочетании термического и химического воздействия с целью изменения химического состава, структуры и свойств поверхностного слоя изделия.

Она включает диффузионное насыщение неметаллами (углеродом, азотом, бором, серой, кремнием и кислородом), диффузионное насыщение металлами (диффузионная металлизация — алюминием, хромом, бериллием, титаном, цинком, медью и др.), диффузионное удаление примесей (углерода, кислорода, водорода).

Диффузионное насыщение классифицируется по насыщающему элементу — углероду (цементация), азоту (азотирование), бору (борирование) и т.п. В ряде случаев применяется одновременное насыщение несколькими элементами (например, хромоалитирование — насыщение хромом и алюминием, цианирование и нитроцементация — насыщение углеродом и азотом). ХТО может применяться как окончательная или как предварительная операция перед последующей упрочняющей термической обработкой.

Как правило, скорость диффузии неметаллов существенно выше, чем металлов, поэтому в тех случаях, когда требуется получение достаточно толстых диффузионных слоёв, обычно используется насыщение неметаллами. По этой причине В ООО «Технопарк Импульс» применяются, главным образом, наиболее распространенные из методов ХТО — цементация, нитроцементация, азотирование и карбонитрация. Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

Деформационно-термическая обработка: особенности и виды

Разные виды деформационно-термической обработки разделяются в за-висимости от характера фазовых превращений и способа деформации, причем существенное значение имеет, до или после деформации происходит превращение, а также выше или ниже температуры рекристаллизации производилась деформация.

Если фазовое превращение происходит до деформации, такой вид обработки именуется механотермической обработкой (МТО). Одним из наиболее распространённых видов МТО является холодное волочение проволоки после патентирования. В ООО «Технопарк Импульс» из методов МТО применяется преимущественно алмазное выглаживание.

Если же превращение происходит во время или после деформации, такой вид обработки именуется термомеханической обработкой (ТМО). В зависимости от температуры деформации, различают высокотемпературную ТМО (ВТМО), при которой деформация производится выше температуры полиморфного превращения, и низкотемпературную ТМО (НТМО).

При этом деформация производится ниже температуры полиморфного превращения, но выше температуры мартенситного превращения. В ООО «Технопарк Импульс» ТМО не применяется, поэтому нет смысла останавливаться на нем более подробно.

Вы можете задать специалистам компании Технопарк «Импульс» любой интересующий вас вопрос

Термообработка сварных швов и соединений: процесс выполнения

Различают три разновидности термической обработки деталей. Первая разновидность — это подготовка деталей перед сваркой. Некоторые конфигурации свариваемых изделий (например, трубы больших диаметров) требуют предварительного подогрева до 110 – 120 С0 непосредственно перед сваркой. К некоторым изделиям применяют определенные методы во время сварки. В этой статье мы расскажем, как проводится термообработка сварных швов уже готовых сваренных изделий.

1 / 1

Для чего нужна термообработка

В процессе сварки в металле свариваемых деталей происходят разнообразные процессы. Главные из которых это:

Главные из которых это:

-

неравномерный прогрев и охлаждение различных зон; -

фазовые преобразования в металле; -

химическое взаимодействие с окружающим пространством.

Все эти процессы приводят к появлению местных напряжений, которые могут стать причиной возникновения трещин и, в тяжелых случаях, привести к полному разрушению изделия. От всех этих неприятностей поможет избавиться термообработка сварных соединений.

Виды обработки

Термообработка может производиться разными способами в различных режимах. В зависимости от химического состава и геометрических размеров изделия используют следующие виды термообработки.

Стабилизирующий отжиг

Изделие нагревается до температуры 970 градусов, и эта температура поддерживается в течение полутора часов. Далее происходит естественное охлаждение. Метод получил широкое распространение при термообработке высоколегированных сталей.

Термический отдых

Этот процесс предусматривает нагрев металла до 300 С0 с последующей выдержкой при этой температуре. Идеальное время выдержки два часа. Кроме снятия напряжения, этот способ снижает количество растворенного водорода в металле шва. Такой метод более всего может пригодиться для обработки изделий с толстыми стенками, где другие методы применить сложно.

Нормализация

Применяется при термической обработке труб малого диаметра. Такие трубы имеют тонкие стенки. В данном случае шов с участком трубы нагревают до 800 градусов и выдерживают около получаса. Таким образом, удается снять только часть напряжений, но это не главное. Главная цель этого вида обработки – придание металлу мелкозернистой однородной структуры.

Высокий отпуск

Подходит для сталей перлитного класса. Время обработки выбирается в пределах нескольких часов. Температуру нагрева доводят до 600 – 700 градусов. Такая обработка решает множество проблем для низколегированных сталей. Остаточное напряжение снимается практически полностью, исчезает закалочная структура.

Такая обработка решает множество проблем для низколегированных сталей. Остаточное напряжение снимается практически полностью, исчезает закалочная структура.

Аустенизация

Самый высокотемпературный вид. Процессы идут при 1100 градусах в течение 120 – 180 минут. Далее проходит естественное остывание на воздухе. Применяется, в основном, на высоколегированных сталях, придавая им высокую пластичность при незначительных остаточных напряжениях.

Применение различных видов термообработки позволяет повысить прочность сварных швов, увеличить надежность изделий и значительно продлевает срок технической эксплуатации, способствуя повышению коррозионной стойкости металла.

Особенности процесса и применяемое оборудование

Термическая обработка швов требует различных технологий и оборудования. Существует три основных типа оборудования для термической обработки.

Радиационное оборудование — это наиболее простой, а значит, и самый распространенный вид оборудования. Нагрев изделия происходит за счет передачи тепла от нагретой нихромовой проволоки. Между проволокой и изделием прокладывают термостойкий электроизоляционный материал и постепенно увеличивают напряжение на нагревательном элементе (нихромовая проволока). Работа проходит намного быстрее, если нагревательная проволока уже изолирована, и нет необходимости каждый раз изолировать изделие.

Нагрев изделия происходит за счет передачи тепла от нагретой нихромовой проволоки. Между проволокой и изделием прокладывают термостойкий электроизоляционный материал и постепенно увеличивают напряжение на нагревательном элементе (нихромовая проволока). Работа проходит намного быстрее, если нагревательная проволока уже изолирована, и нет необходимости каждый раз изолировать изделие.

Регулировка напряжения может осуществляться различными средствами: от простейших способов переключения отводов на обмотке понижающего трансформатора или устройства гасящих сопротивлений, до высокотехнологичных электронных преобразователей напряжения на тиристорах.

Газопламенное оборудование намного хлопотнее предыдущего вида. Согласитесь, что обеспечить подачу электрического питания намного проще, чем подачу газа. Такие же сложности с регулировкой процесса и контролем параметров. И еще проблематичнее выглядят возможности механизации или автоматизации термообработки сварных швов с применением газопламенного оборудования. Но есть у этого оборудования и одно неоспоримое преимущество – низкая стоимость работ. Это становится понятным при самом приближенном сравнении стоимости электроэнергии и газа.

Но есть у этого оборудования и одно неоспоримое преимущество – низкая стоимость работ. Это становится понятным при самом приближенном сравнении стоимости электроэнергии и газа.

Индукционные установки

Этот вид термообработки требует специального дорогостоящего оборудования и квалифицированного обслуживания. Промышленность выпускает как переносные индукционные установки, рассчитанные на обработку некрупных деталей в «полевых» условиях, так и многофункциональные гиганты, на основе которых создаются целые производственные участки.

На таких участках используют мощные индукционные установки, вырабатывающие высокочастотное напряжение. Это напряжение подаётся на провода, особым образом расположенные на обрабатываемом изделии. Протекающий в проводах ток, в свою очередь, вызывает появление токов в обрабатываемой детали, которые и разогревают её до нужной температуры.

Индукционные установки используются не только для термообработки сварных швов, но и для разогрева труб в процессе их изгибания. Таким образом, имеется возможность на одной промышленной линии осуществлять разогрев труб перед сваркой, непосредственно сварку труб и термообработку сварных швов. К этому участку обычно примыкает участок приварки фланцев и других деталей.

Таким образом, имеется возможность на одной промышленной линии осуществлять разогрев труб перед сваркой, непосредственно сварку труб и термообработку сварных швов. К этому участку обычно примыкает участок приварки фланцев и других деталей.

Необходимо отметить, что все эти процессы легко механизируются и автоматизируются. При наличии необходимого набора датчиков, компьютера и программного обеспечения можно создавать полностью автоматические производственные линии.

Термообработка изделий

Дополнительные услуги: |

|

Температура, °С | Цвета каления | Температура, °С | Цвета каления |

1600 | Ослепительно бело-голубой | 850 | Светло-красный |

1400 | Ярко-белый | 800 | Светло-вишневый |

1200 | Желто-белый | 750 | Вишнево-красный |

1100 | Светло-белый | 600 | Средне-вишневый |

1000 | Лимонно-желтый | 550 | Темно-вишневый |

950 | Ярко-красный | 500 | Темно-красный |

900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

Бледно-желтый | 210 | — |

Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

Желтый | 230 | Тоже |

Темно-желтый | 240 | Чеканы для чеканки по литью |

Коричневый | 255 | — |

Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

Фиолетовый | 285 | Зубила для обработки стали |

Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

Светло-синий | 325 | — |

Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Антикоррозионная обработка изделий после термической обработки

После термической обработки, связанной с применением солей, щелочей, воды и прочих веществ, могущих вызывать при длительном хранении изделий коррозию, следует провести антикоррозионную обработку стальных изделий, заключающуюся в том, что очищенные, промытые и высушенные изделия погружают на 5 минут в 20 – 30% водный раствор нитрита натрия, после чего заворачивают в пропитанную этим же раствором бумагу.

В таком виде изделия могут храниться длительное время

Закажите продукцию и услуги по телефону +7 (343-9) 39-97-79

или отправьте онлайн заявку

Что такое термическая обработка стали

跳过内容

Термическая обработка стали

Существует три вида термической обработки стали. Например, общая термическая обработка, термическая обработка поверхности и химическая термическая обработка. По посреднику, температуре и способу охлаждения при термической обработке каждую классификацию можно разделить на несколько различных процессов термической обработки.

Термическая обработка стали в целом

Термическая обработка стальных отверстий с последующим охлаждением до нужной температуры. Это может изменить все механические свойства. Он включает отжиг, нормализацию, закалку, отпуск. А закалка и отпуск тесно связаны между собой. Люди всегда использовались вместе. Каждая их часть незаменима.

Отжиг

Нагрейте материал, чтобы он приобрел соответствующую температуру. В зависимости от размера и материала выбрать правильное время сохранения тепла. Затем дайте ему медленно остыть. Цель состоит в том, чтобы подготовить материал к закалке. Приведите внутреннюю структуру материала в равновесное состояние. Тогда он приобретет отличные технологические свойства.

В зависимости от размера и материала выбрать правильное время сохранения тепла. Затем дайте ему медленно остыть. Цель состоит в том, чтобы подготовить материал к закалке. Приведите внутреннюю структуру материала в равновесное состояние. Тогда он приобретет отличные технологические свойства.

Нормализация

Стальной образец нагревают до подходящей температуры и затем охлаждают на воздухе. Его влияние на материал такое же, как отжиг. Но полученная ткань более тонкая. Люди обычно используют его для улучшения характеристик свободной резки мягкой стали. А иногда используют его для окончательной термообработки материала более низкого запроса.

Закалка

Нагрейте стальной материал, чтобы получить нужную температуру и поддерживать ее. Затем сделайте быстрое охлаждение в веществе передатчика воды, масла, неорганических солей и т. д. После закалки стальной материал станет более твердым. Но при этом он становится ломким.

Закалка

Для снижения хрупкости стали. Сталь после закалки длительное время выдерживается в тепле при подходящей температуре выше комнатной и ниже 650°С, а затем охлаждается. Эти четыре шага разовьют различную термообработку в зависимости от температуры и способа охлаждения. Чтобы получить большую прочность и ударную вязкость, необходимо провести обработку, сочетающую закалку и высокотемпературный отпуск. Некоторые легированные стали после закалки образуют пересыщенный твердый раствор. Поставить на длительное время при комнатной температуре. Тогда его твердость, прочность, электрическая магнитность и т. д. улучшатся. Люди называют эту термическую обработку лечением старения.

Сталь после закалки длительное время выдерживается в тепле при подходящей температуре выше комнатной и ниже 650°С, а затем охлаждается. Эти четыре шага разовьют различную термообработку в зависимости от температуры и способа охлаждения. Чтобы получить большую прочность и ударную вязкость, необходимо провести обработку, сочетающую закалку и высокотемпературный отпуск. Некоторые легированные стали после закалки образуют пересыщенный твердый раствор. Поставить на длительное время при комнатной температуре. Тогда его твердость, прочность, электрическая магнитность и т. д. улучшатся. Люди называют эту термическую обработку лечением старения.

Способ термомеханической обработки требует эффективного сочетания обработки давлением, деформации и термической обработки. Это заставит стальной материал получить хорошую твердость и ударную вязкость. Термообработку, проводимую в вакуумной атмосфере или в вакууме, называют вакуумной термообработкой. Он не только может предотвратить раскисление материала из легированной стали, но и не обезуглероживает. После обработки поверхность стали остается гладкой. Улучшение характеристик стали.

После обработки поверхность стали остается гладкой. Улучшение характеристик стали.

Термическая обработка поверхности

Это способ только термической обработки стальной поверхности, чтобы изменить ее механические свойства поверхности. Для того, чтобы просто обработать его поверхность без чрезмерного нагрева стали внутри. Необходимо использовать источник тепла с высокой плотностью энергии. Это может дать больше тепловой энергии стальному материалу на единицу площади. Заставьте поверхность стали быстро получить высокую температуру. Основными методами термической обработки поверхности являются закалка пламенем и индукционная термическая обработка. Оксиацетилен, этиленоксид и т. д. являются наиболее полезными источниками тепла.

Химическая термическая обработка

Изменение химического состава, структуры, свойств поверхности стального материала. Это может изменить химический состав поверхностного слоя стального материала. Это большая разница между химической термической обработкой и поверхностной термической обработкой. Способ химико-термической обработки заключается в нагревании материала в среде (газовой, жидкой, твердой), содержащей углерод, азот или другие легирующие элементы в течение длительного времени. Чтобы элементы углерода, азота, бора и хрома попали в его поверхностный слой. После этого также иногда требуются другие термические обработки, такие как закалка и отпуск. Науглероживание, азотирование являются основными методами химико-термической обработки.

Способ химико-термической обработки заключается в нагревании материала в среде (газовой, жидкой, твердой), содержащей углерод, азот или другие легирующие элементы в течение длительного времени. Чтобы элементы углерода, азота, бора и хрома попали в его поверхностный слой. После этого также иногда требуются другие термические обработки, такие как закалка и отпуск. Науглероживание, азотирование являются основными методами химико-термической обработки.

Термическая обработка является одним из наиболее важных процессов при производстве деталей машин и форм. Он может контролировать все виды свойств стального материала. Такие как износостойкость, коррозионная стойкость, магнитные свойства и так далее. Используйте правильную термообработку зубчатого колеса, срок его службы будет больше, чем у обычных. Кстати, добавление некоторых легирующих элементов в низкокачественную углеродистую сталь позволило бы улучшить ее свойства. Тогда его можно использовать вместо какой-нибудь жаростойкой стали и нержавейки. И почти вся легированная сталь должна пройти термообработку перед использованием. Термическая обработка является одним из наиболее эффективных технологических приемов, позволяющих максимально улучшить потенциальные свойства стали. Цель термической обработки стали состоит в том, чтобы получить желаемую структуру и свойства. По-настоящему понять влияние термической обработки на свойства стали. Тогда сделать эффективный и правильный способ термообработки действительно важно.

И почти вся легированная сталь должна пройти термообработку перед использованием. Термическая обработка является одним из наиболее эффективных технологических приемов, позволяющих максимально улучшить потенциальные свойства стали. Цель термической обработки стали состоит в том, чтобы получить желаемую структуру и свойства. По-настоящему понять влияние термической обработки на свойства стали. Тогда сделать эффективный и правильный способ термообработки действительно важно.

Songshun Steel2020-10-10T04:02:43-04:00

Ссылка для загрузки страницы

Сравнение химических и микромеханических свойств Larix spp. после экологически чистой термической обработки, измеренной методом наноиндентирования на месте

Abstract

Термическая обработка — это экологичный, экологически чистый и мягкий процесс пиролиза, улучшающий размерную стабильность и долговечность древесины. В этом исследовании Larix spp. . Образцы нагревали при 180°С и 210°С в течение 6 ч с азотом, воздухом или маслом в качестве теплопроводных сред. Исследовано влияние высокотемпературной термообработки на микроструктуру, химический состав и микромеханические свойства. Скорость потери массы увеличивалась с повышением температуры, а деградация компонентов древесины приводила к образованию трещин в стенках клеток. Образцы, обработанные воздухом, показали большее количество трещин в стенках ячеек, чем наблюдалось в стенках ячеек древесины, обработанной другими теплопроводными средами. Твердость клеточных стенок увеличивалась после всех термообработок. Кроме того, результаты показали, что термическая обработка снижает ползучести по сравнению с необработанной древесиной.

Исследовано влияние высокотемпературной термообработки на микроструктуру, химический состав и микромеханические свойства. Скорость потери массы увеличивалась с повышением температуры, а деградация компонентов древесины приводила к образованию трещин в стенках клеток. Образцы, обработанные воздухом, показали большее количество трещин в стенках ячеек, чем наблюдалось в стенках ячеек древесины, обработанной другими теплопроводными средами. Твердость клеточных стенок увеличивалась после всех термообработок. Кроме того, результаты показали, что термическая обработка снижает ползучести по сравнению с необработанной древесиной.

Введение

Larix spp. ., привлекательный источник продукции из древесины в Китае, массово высаживается из-за его превосходной приспособляемости, быстрого роста и длительного цикла роста. Однако плохая размерная стабильность и долговечность этих видов сильно ограничивает область их применения 1 . Недавно для решения этих проблем было применено несколько промышленных и экологически чистых процессов термообработки без добавления химических реагентов, включая Retification 9. 0051® , Thermowood ® , Plato Wood ® , OHT ® и так далее 2 . Равновесная влажность (ЕМС) и гигроскопичность древесины заметно снижались после термической обработки, что могло предотвратить ряд дефектов внешнего вида, таких как синева и белая гниль. Кроме того, после соответствующей термической обработки можно значительно повысить долговечность древесины, что, соответственно, продлит срок службы изделий из древесины 3 .

0051® , Thermowood ® , Plato Wood ® , OHT ® и так далее 2 . Равновесная влажность (ЕМС) и гигроскопичность древесины заметно снижались после термической обработки, что могло предотвратить ряд дефектов внешнего вида, таких как синева и белая гниль. Кроме того, после соответствующей термической обработки можно значительно повысить долговечность древесины, что, соответственно, продлит срок службы изделий из древесины 3 .

Термическая обработка, зеленый процесс, изменяет химический состав древесины посредством пиролиза гемицеллюлозы и части аморфной целлюлозы, испарения экстрактивных веществ и конденсации побочных продуктов 4,5 . Эта процедура привела к более высокой степени кристалличности целлюлозы, меньшей гидрофильности, улучшению цвета, лучшей размерной стабильности и долговечности древесины 6,7 . Механические свойства термообработанной древесины, включая прочность на сжатие, модуль упругости, модуль упругости, хрупкость, ударный изгиб и т. д., подробно описаны в 8 . Предыдущие исследования показали, что элементный состав (соотношение C/O или содержание C) является полезным маркером для прогнозирования уровня или степени термической обработки 9,10 . Эти маркеры также могут быть эффективно использованы для прогнозирования стойкости к гниению и механических свойств термообработанной древесины. Кроме того, скорость потери массы также является важной характеристикой термообработки и является параметром, используемым для контроля качества 11,12 . Массово доказано, что химические превращения соединений и экстрактивных веществ в клеточных стенках древесины вызываются термической обработкой 13,14 . Эти преобразования в основном зависят от породы древесины, продолжительности обработки, температуры нагрева и т. д. 15,16,17 .

д., подробно описаны в 8 . Предыдущие исследования показали, что элементный состав (соотношение C/O или содержание C) является полезным маркером для прогнозирования уровня или степени термической обработки 9,10 . Эти маркеры также могут быть эффективно использованы для прогнозирования стойкости к гниению и механических свойств термообработанной древесины. Кроме того, скорость потери массы также является важной характеристикой термообработки и является параметром, используемым для контроля качества 11,12 . Массово доказано, что химические превращения соединений и экстрактивных веществ в клеточных стенках древесины вызываются термической обработкой 13,14 . Эти преобразования в основном зависят от породы древесины, продолжительности обработки, температуры нагрева и т. д. 15,16,17 .

Если для термической обработки древесины используется воздух в промышленных масштабах, неизбежны более низкое качество и более высокий риск возгорания. Термическая обработка маслом — это новый подход, используемый в коммерческих процессах модификации древесины, который требует крупных капиталовложений в оборудование, сложной технологии и большого расхода растительного масла 18 . Азот также используется в качестве теплоносителя для термической обработки; необходимое для этого оборудование требует хороших, газонепроницаемых уплотнений, а изделия обладают относительно большей хрупкостью, чем необработанная древесина 19 . В общем, выбор теплоносителя является основным технологическим условием технологии термообработки древесины и оказывает важное влияние на характеристики древесины. Однако публикаций о влиянии различных тепловых сред или атмосфер на свойства термообработанной древесины немного.

Термическая обработка маслом — это новый подход, используемый в коммерческих процессах модификации древесины, который требует крупных капиталовложений в оборудование, сложной технологии и большого расхода растительного масла 18 . Азот также используется в качестве теплоносителя для термической обработки; необходимое для этого оборудование требует хороших, газонепроницаемых уплотнений, а изделия обладают относительно большей хрупкостью, чем необработанная древесина 19 . В общем, выбор теплоносителя является основным технологическим условием технологии термообработки древесины и оказывает важное влияние на характеристики древесины. Однако публикаций о влиянии различных тепловых сред или атмосфер на свойства термообработанной древесины немного.

В масштабах макроструктуры и ультраструктуры механические свойства древесины существенно зависят от термической обработки. Основная цель данного исследования заключалась в изучении влияния различных теплоносителей, азота, масла и воздуха, на химический состав, структуру клеточных стенок и микромеханические свойства термически модифицированной древесины.

Экспериментальный

Материалы

Лиственница gmelinii (Rupr.) представляет собой плантационную лесную породу, в основном выращиваемую в северном Китае. 12-летний Larix был выбран из Харбина, провинция Хэйлунцзян, Китай. Образцы были приготовлены из одного и того же бревна размерами 10 мм × 9 мм × 9 мм (продольный, радиальный и тангенциальный размеры). Кончики образцов были обрезаны в форме пирамиды, и все они были из одного и того же кольца роста поздней древесины 12 . Сначала образцы сушили в печи, а затем помещали в пластиковый пакет для наблюдения с помощью СЭМ и тестирования наноиндентирования.

Термическая обработка

В экспериментах использовались три процесса термообработки с тремя различными теплоносителями: азотом, маслом и воздухом. Образцы древесины подвергали термообработке в атмосфере азота или воздуха (20 мл/мин) и обозначали N1, N2, A1 и A2, где N представлял азот, а A представлял воздух. Другие образцы были пропитаны маслом канолы для термической обработки, а затем высушены в печи для удаления остатков масла из образцов древесины. Эти образцы были обозначены как O1 и O2, где O означает нефть. Все образцы удаляли после охлаждения до комнатной температуры. Подробные параметры термической обработки приведены в таблице 1.

Эти образцы были обозначены как O1 и O2, где O означает нефть. Все образцы удаляли после охлаждения до комнатной температуры. Подробные параметры термической обработки приведены в таблице 1.

Таблица 1 Подробные параметры термообработки в различных атмосферах.

Полноразмерный стол

Потеря массы

Образцы взвешивали до и после термообработки на аналитических полумикровесах AX205 (Hamilton Inc., Cinnaminson, USA) с точностью 0,001 мг, и соответственно записывали потерю массы:

$$ML( \% )=100\times ({m}_{0}-{m}_{1})/{m}_{0}$$

где м 0 масса образца после традиционной печной сушки и m 1 – масса образца после термической обработки и последующей сушки в печи.

Характеристика древесины

Четыре образца размером 7 мм × 7 мм × 2 мм покрывали слоем золота в течение 130 с, приложенный ток составлял 23 мА. Затем образцы монтировались на алюминиевые штифты с помощью токопроводящей пасты. Морфологию поверхности клеточной стенки древесины измеряли с помощью сканирующей электронной микроскопии (FEI, Quanta 200, Hillsboro, Oregon, USA). Химические изменения образцов древесины измеряли с помощью инфракрасного аналитического FTIR (Fourier Transform Infrared Spectrometer, Nicolet, Magna-IR 560 E.S.P, США) до и после термообработки.

Морфологию поверхности клеточной стенки древесины измеряли с помощью сканирующей электронной микроскопии (FEI, Quanta 200, Hillsboro, Oregon, USA). Химические изменения образцов древесины измеряли с помощью инфракрасного аналитического FTIR (Fourier Transform Infrared Spectrometer, Nicolet, Magna-IR 560 E.S.P, США) до и после термообработки.

Тест наноиндентирования

Метод наноиндентирования использовался для измерения всех образцов древесины с использованием алмазного наконечника Берковича. Образцы были хорошо приготовлены и испытаны в соответствии с процедурой, описанной Xing et al. . (2016).

Результаты и обсуждение

Скорость потери массы

Деградация компонентов древесины и испарение экстрактивных веществ наблюдались по мере постепенного уменьшения массы древесины 20 . Скорость потери массы показала различную степень деградации гемицеллюлозы, поглощение масла и степень термической обработки 21 . На рис. 1 показаны скорости потери массы образцов, подвергнутых термообработке с использованием различных теплоносителей. Небольшая скорость потери массы 1,68% и 4,63% наблюдалась для N1 и N2, соответственно, что соответствует испарению летучих экстрактивных веществ, разложению гемицеллюлозы и некоторого количества аморфной целлюлозы и десорбции связанной воды в образцах древесины 19,22,23 . Более высокая скорость потери массы А2 (10,4%) могла быть связана с сильным пиролизом и окислением компонентов клеточной стенки. Для O1 и O2 масса увеличилась на 34,1% и 21,5% соответственно. Вероятно, это было вызвано проникновением масла в клеточные стенки, просветы и срединные ламели в процессе термической обработки масла.

Небольшая скорость потери массы 1,68% и 4,63% наблюдалась для N1 и N2, соответственно, что соответствует испарению летучих экстрактивных веществ, разложению гемицеллюлозы и некоторого количества аморфной целлюлозы и десорбции связанной воды в образцах древесины 19,22,23 . Более высокая скорость потери массы А2 (10,4%) могла быть связана с сильным пиролизом и окислением компонентов клеточной стенки. Для O1 и O2 масса увеличилась на 34,1% и 21,5% соответственно. Вероятно, это было вызвано проникновением масла в клеточные стенки, просветы и срединные ламели в процессе термической обработки масла.

Рисунок 1

Скорость потери массы при различных процессах термообработки.

Изображение полного размера

FTIR

Спектры FTIR образцов древесины до и после термообработки при 210 °C представлены на рис. 2. В табл. 2 приведены характеристические полосы и типы колебаний образцов в области 800–3500 см −1 . Спектры FTIR образца, прошедшего термообработку маслом, содержали несколько пиков: 2927 см –1 , 2854 см –1 , 1740 см –1 , 1267 см −1 и 1163 см −1 , которые не проявлялись в спектрах других образцов и отмечены красными кружками. Это типичные полосы поглощения триглицеридов жирных кислот, одного из основных компонентов масла канолы, используемого в процессе термической обработки масла, показанные на рис. 3. Термически обработанная древесина в атмосфере N 2 , масла и воздуха проявляла широкая полоса и низкий пик поглощения при 3336 см -1 в их FTIR-спектрах, как показано на рис. 3. Это соответствует валентному колебанию -ОН, в основном принадлежащему полисахаридам. Скорее всего, это было вызвано первичным окислением -ОН, пиролизом ацетильных групп гемицеллюлозы и модификацией аморфной целлюлозы путем дегидратации 24,25 . Из-за распада ацетильных групп сначала разлагалась гемицеллюлоза, о чем свидетельствует снижение пика 1740 см -1 .

Спектры FTIR образца, прошедшего термообработку маслом, содержали несколько пиков: 2927 см –1 , 2854 см –1 , 1740 см –1 , 1267 см −1 и 1163 см −1 , которые не проявлялись в спектрах других образцов и отмечены красными кружками. Это типичные полосы поглощения триглицеридов жирных кислот, одного из основных компонентов масла канолы, используемого в процессе термической обработки масла, показанные на рис. 3. Термически обработанная древесина в атмосфере N 2 , масла и воздуха проявляла широкая полоса и низкий пик поглощения при 3336 см -1 в их FTIR-спектрах, как показано на рис. 3. Это соответствует валентному колебанию -ОН, в основном принадлежащему полисахаридам. Скорее всего, это было вызвано первичным окислением -ОН, пиролизом ацетильных групп гемицеллюлозы и модификацией аморфной целлюлозы путем дегидратации 24,25 . Из-за распада ацетильных групп сначала разлагалась гемицеллюлоза, о чем свидетельствует снижение пика 1740 см -1 . Это вызвало трещины в клеточной стенке древесины, которые также наблюдались на изображениях СЭМ (рис. 4). Пики при 1604 см -1 и 1509 см -1 в спектрах всех образцов древесины (N 2 , масло и воздух) соответствовали колебанию углеродного скелета лигнинбензольных колец 26 , а уширенные пики указывают на то, что ароматические кольца лигнина имеют относительно большое структурное разнообразие. Поэтому поглощался больший диапазон частот. Карбонильная полоса при 1267 см -1 образцов N 2 и термообработанных маслом образцов показали относительно низкую интенсивность, что, вероятно, было связано с расщеплением ацетильных групп в холоцеллюлозе или лигнине. Пик при 896 см -1 термообработанного образца N 2 начал уменьшаться, что соответствует пиранозному растяжению холоцеллюлозы, которое было вызвано деградацией гемицеллюлозы 27,28 . Все результаты показали, что структура компонентов древесины, особенно гемицеллюлозы, была изменена после обработки N 9.

Это вызвало трещины в клеточной стенке древесины, которые также наблюдались на изображениях СЭМ (рис. 4). Пики при 1604 см -1 и 1509 см -1 в спектрах всех образцов древесины (N 2 , масло и воздух) соответствовали колебанию углеродного скелета лигнинбензольных колец 26 , а уширенные пики указывают на то, что ароматические кольца лигнина имеют относительно большое структурное разнообразие. Поэтому поглощался больший диапазон частот. Карбонильная полоса при 1267 см -1 образцов N 2 и термообработанных маслом образцов показали относительно низкую интенсивность, что, вероятно, было связано с расщеплением ацетильных групп в холоцеллюлозе или лигнине. Пик при 896 см -1 термообработанного образца N 2 начал уменьшаться, что соответствует пиранозному растяжению холоцеллюлозы, которое было вызвано деградацией гемицеллюлозы 27,28 . Все результаты показали, что структура компонентов древесины, особенно гемицеллюлозы, была изменена после обработки N 9. 0119 2 , термическая обработка масла и воздуха 29 . При увеличении присутствия кислорода пики в спектре FTIR образца, подвергнутого термообработке воздухом, еще больше уменьшались, что подтверждало большую степень пиролиза, окисления и структурного разрушения холоцеллюлозы и лигнина 30 . Изменения химического состава древесины включают деацетилирование и деполимеризацию, при которых выделившаяся уксусная кислота катализирует сложные реакции пиролиза и, таким образом, восстанавливает доступные гидроксидные радикальные группы 31,32,33 . Повышенная подвижность и реакционная способность лигнина привели к реакциям реконденсации и сшивки с образованием новой структуры лигноцеллюлозы 17,34 .

0119 2 , термическая обработка масла и воздуха 29 . При увеличении присутствия кислорода пики в спектре FTIR образца, подвергнутого термообработке воздухом, еще больше уменьшались, что подтверждало большую степень пиролиза, окисления и структурного разрушения холоцеллюлозы и лигнина 30 . Изменения химического состава древесины включают деацетилирование и деполимеризацию, при которых выделившаяся уксусная кислота катализирует сложные реакции пиролиза и, таким образом, восстанавливает доступные гидроксидные радикальные группы 31,32,33 . Повышенная подвижность и реакционная способность лигнина привели к реакциям реконденсации и сшивки с образованием новой структуры лигноцеллюлозы 17,34 .

Рисунок 2

ИК-спектры образцов древесины, подвергнутых трем различным процессам термообработки, и необработанного образца.

Полноразмерное изображение

Таблица 2. Оптическая плотность FTIR термообработанного и необработанного Larix spp . 23,24 .

Оптическая плотность FTIR термообработанного и необработанного Larix spp . 23,24 .

Полноразмерный стол

Рисунок 3

Молекулярная формула триглицеридов жирных кислот.

Изображение в натуральную величину

Рисунок 4

Исследование микроструктуры древесины с помощью SEM: ( a ) необработанный образец; ( b ) образец, подвергнутый термообработке в атмосфере азота; ( c ) термообработанный образец в атмосфере воздуха; и ( d ) термообработанный образец в атмосфере масла.

Полноразмерное изображение

SEM

Наблюдения с помощью SEM показали анатомические структуры необработанных образцов N2, A2 и O2, а микрофотографии SEM показаны на рис. 4. Поперечное сечение необработанного образца представляет собой неповрежденную клеточную стенку и средняя пластинка. Для N2 на рис. 4b было несколько небольших трещин в клеточной стенке древесины, и целостность клеточной стенки была все еще относительно высокой, скорость потери массы составляла всего 4,63%. Стенка ячейки А2, образца древесины, подвергнутой воздушной термообработке, сильно пострадала, так как появилось много трещин в слоях S1 и S2 (рис. 4с). Более того, составная средняя пластина А2 также явно испортилась, что сделало образец более хрупким, чем необработанная древесина. Реакции окисления сильно повреждают структуру клеточных стенок древесины, что приводит к снижению механических свойств обработанной воздухом древесины. Это одна из причин применения термообработки в бескислородной атмосфере 17 . Как потеря массы, так и FTIR-анализ показали, что масло проникло в клеточную стенку образца O2. После поглощения масла и термической обработки изображение O2 показывает бескомпромиссную структуру клеточных стенок древесины (рис. 4d).

Стенка ячейки А2, образца древесины, подвергнутой воздушной термообработке, сильно пострадала, так как появилось много трещин в слоях S1 и S2 (рис. 4с). Более того, составная средняя пластина А2 также явно испортилась, что сделало образец более хрупким, чем необработанная древесина. Реакции окисления сильно повреждают структуру клеточных стенок древесины, что приводит к снижению механических свойств обработанной воздухом древесины. Это одна из причин применения термообработки в бескислородной атмосфере 17 . Как потеря массы, так и FTIR-анализ показали, что масло проникло в клеточную стенку образца O2. После поглощения масла и термической обработки изображение O2 показывает бескомпромиссную структуру клеточных стенок древесины (рис. 4d).

Наноиндентирование

Анализ наноиндентирования позволяет одновременно получать данные о высоте и силе от аналитического наконечника. Собранные данные были использованы для определения морфологии поверхности образцов древесины с помощью СЗМ (сканирующей зондовой микроскопии), что показано на рис. 5. Градиентные трехмерные сканирующие изображения были записаны с помощью СЗМ, чтобы отметить пространство для вдавливания, которое было измерено в то же место и называется in situ наноиндентирование. Градиентные 3D-изображения и топографические 3D-изображения также использовались для определения эффективных данных после индентирования. Согласно предыдущим исследованиям 8,35,36 , изменения в структуре клеточной стенки схематически изображены на рис. 6. Низкоинтенсивная термообработка представляла собой обработку, вызывающую уплотнение целлюлозно-лигнинной структуры, а высокоинтенсивная термообработка – обработка, вызвавшая трещины в клеточной стенке древесины. Термическая обработка вызвала деполимеризацию гемицеллюлозы и уплотнение целлюлозы, что могло улучшить внутреннюю связь лигноцеллюлозной структуры. При высокоинтенсивной термической обработке разрыв цепей гемицеллюлозы, цепей целлюлозы и модифицированного лигнина в конечном итоге ослаблял целостность структуры клеточной стенки и снижал механические свойства древесины на макроскопическом уровне 37 , как показано на рис.

5. Градиентные трехмерные сканирующие изображения были записаны с помощью СЗМ, чтобы отметить пространство для вдавливания, которое было измерено в то же место и называется in situ наноиндентирование. Градиентные 3D-изображения и топографические 3D-изображения также использовались для определения эффективных данных после индентирования. Согласно предыдущим исследованиям 8,35,36 , изменения в структуре клеточной стенки схематически изображены на рис. 6. Низкоинтенсивная термообработка представляла собой обработку, вызывающую уплотнение целлюлозно-лигнинной структуры, а высокоинтенсивная термообработка – обработка, вызвавшая трещины в клеточной стенке древесины. Термическая обработка вызвала деполимеризацию гемицеллюлозы и уплотнение целлюлозы, что могло улучшить внутреннюю связь лигноцеллюлозной структуры. При высокоинтенсивной термической обработке разрыв цепей гемицеллюлозы, цепей целлюлозы и модифицированного лигнина в конечном итоге ослаблял целостность структуры клеточной стенки и снижал механические свойства древесины на макроскопическом уровне 37 , как показано на рис. 6.

6.

Рисунок 5

Изображения сканирующей зондовой микроскопии: градиентные 3D-изображения и топографические 3D-изображения.

Увеличить

Рис. 6

Моделирование структуры клеточных стенок древесины до и после термообработки.

Изображение полного размера

Модуль упругости древесины варьируется по нескольким причинам, таким как угол микрофибрилл целлюлозы, содержание влаги и основные компоненты. На рисунке 7 показан приведенный модуль упругости стенок клеток термообработанной древесины. Приведенный модуль упругости клеточных стенок S2 N1 в основном оставался таким же, как и у необработанных клеточных стенок. Модуль N2 показал очевидное увеличение с 20,5 ГПа до 22,4 ГПа. Это произошло из-за реакций автоконденсации и сшивки ароматических кольцевых единиц лигнина во время стадии естественного охлаждения 9.0051 38,39 . Термическая обработка положительно влияет на микромеханические свойства клеточных стенок древесины. При участии кислорода в термообработке модуль упругости существенно уменьшился с 21,0 ГПа до 20,1 ГПа после термообработки на воздухе при 210 °С (А2). Большее количество реакций окисления приводило к сильному износу клеточных стенок древесины, что также наблюдалось на микрофотографиях СЭМ. Образец O2 (образец древесины, обработанной маслом и нагретой до 210 °C) показал наибольшее снижение модуля упругости с 20,4 ГПа до 190,1 ГПа. Как правило, после термообработки маслом и воздухом модуль упругости клеточных стенок древесины снижался с повышением температуры обработки, что было связано с сильной деградацией гемицеллюлозы и повреждением целлюлозы. Для N2 модуль упругости образца древесины увеличился, что, скорее всего, было вызвано низкоинтенсивной термообработкой, что определялось плотной целлюлозно-лигнинной структурой и пониженным содержанием влаги после термообработки, как показано на рис. 6.

При участии кислорода в термообработке модуль упругости существенно уменьшился с 21,0 ГПа до 20,1 ГПа после термообработки на воздухе при 210 °С (А2). Большее количество реакций окисления приводило к сильному износу клеточных стенок древесины, что также наблюдалось на микрофотографиях СЭМ. Образец O2 (образец древесины, обработанной маслом и нагретой до 210 °C) показал наибольшее снижение модуля упругости с 20,4 ГПа до 190,1 ГПа. Как правило, после термообработки маслом и воздухом модуль упругости клеточных стенок древесины снижался с повышением температуры обработки, что было связано с сильной деградацией гемицеллюлозы и повреждением целлюлозы. Для N2 модуль упругости образца древесины увеличился, что, скорее всего, было вызвано низкоинтенсивной термообработкой, что определялось плотной целлюлозно-лигнинной структурой и пониженным содержанием влаги после термообработки, как показано на рис. 6.

Рисунок 7

Приведенный модуль упругости клеточных стенок древесины после термической обработки в различных атмосферах.

Изображение полного размера

На рис. 8 показана твердость стенок захода в слое S2 образцов после термообработки. В целом твердость древесины явно увеличивалась после различных термообработок. Твердость N1 и N2 увеличилась с 0,50 Н/мм 2 до 0,57 Н/мм 2 и 0,59 Н/мм 2 соответственно, что согласуется с предыдущими исследованиями и доказывает, что термообработка под N 2 Условия является хорошей альтернативой передовому производственному процессу для напольных покрытий и конструкционных изделий 40,41 . Твердость A1 и A2 увеличилась с 0,50 Н/мм 2 до 0,58 Н/мм 2 и 0,62 Н/мм 2 соответственно за счет окисления компонентов древесины. Окисление древесины, обработанной воздухом, вызвало более хрупкие свойства, чем необработанная древесина, что также наблюдалось на микрофотографиях СЭМ. Твердость O1 и O2 увеличилась с 0,50 Н/мм 2 до 0,59 Н/мм 2 и 0,57 Н/мм 2 соответственно. Твердость O2 представляет собой большое отклонение, и поэтому при термообработке маслом следует применять более низкую интенсивность термообработки, когда древесину предполагается использовать в конструкционных условиях. Скорее всего, это было вызвано перестройкой лигнин-целлюлозной микрофибрилловой структуры и модификацией матричной системы клеточных стенок древесины 12,42 . Термическая обработка обычно вызывала уплотнение целлюлозы, перестройку лигнина, улучшение связей между целлюлозой и лигнином 3 , и образование новых сетчатых структур из лигноцеллюлозы 43 .

Твердость O2 представляет собой большое отклонение, и поэтому при термообработке маслом следует применять более низкую интенсивность термообработки, когда древесину предполагается использовать в конструкционных условиях. Скорее всего, это было вызвано перестройкой лигнин-целлюлозной микрофибрилловой структуры и модификацией матричной системы клеточных стенок древесины 12,42 . Термическая обработка обычно вызывала уплотнение целлюлозы, перестройку лигнина, улучшение связей между целлюлозой и лигнином 3 , и образование новых сетчатых структур из лигноцеллюлозы 43 .

Рисунок 8

Твердость клеточных стенок древесины после термической обработки в различных атмосферах.

Изображение в натуральную величину

Для изучения ползучести клеточных стенок на основании измерений наноиндентирования во время этапа удерживания теста 44 были получены данные о смещении нагрузки и времени. Этот подход согласовывался с методом постоянной нагрузки, описанным во многих исследованиях 9. 0051 45,46,47 . На рис. 9 показаны максимальные глубины вмятин на образцах термообработанной древесины. После термической обработки выполнялись те же функции нагрузки, а глубина отпечатка клеточной стенки древесины уменьшалась со 157,7 нм до 140,4–149,1 нм, что доказывало, что высокотемпературная термическая обработка может эффективно повышать твердость клеточной стенки. Максимальные глубины отпечатков O1 и O2 показали большие отклонения, что, вероятно, было связано с миграцией канолового масла в составных средних пластинках.

0051 45,46,47 . На рис. 9 показаны максимальные глубины вмятин на образцах термообработанной древесины. После термической обработки выполнялись те же функции нагрузки, а глубина отпечатка клеточной стенки древесины уменьшалась со 157,7 нм до 140,4–149,1 нм, что доказывало, что высокотемпературная термическая обработка может эффективно повышать твердость клеточной стенки. Максимальные глубины отпечатков O1 и O2 показали большие отклонения, что, вероятно, было связано с миграцией канолового масла в составных средних пластинках.

Рисунок 9

Максимальная глубина вмятины образцов древесины после различных процессов термической обработки.

Изображение полного размера

Как показано на рис. 10, коэффициент ползучести термообработанной древесины снизился с 8,44 % до 7,26–8,24 %. Другими словами, обработка повысила прочность клеточных стенок древесины. Основываясь на наблюдениях, термообработка в атмосфере азота явно снижает ползучесть стенок ячеек 48,49 , а образцы O1 и O2 демонстрируют более высокие отклонения, что прямо связано с наличием масла в стенках ячеек. . Более низкий коэффициент ползучести термообработанной древесины, скорее всего, обусловлен более высоким усилением реакций переконденсации и сшивки лигноцеллюлозных структур 50,51 .

. Более низкий коэффициент ползучести термообработанной древесины, скорее всего, обусловлен более высоким усилением реакций переконденсации и сшивки лигноцеллюлозных структур 50,51 .

Рисунок 10

Коэффициент ползучести различных образцов термообработанной древесины.

Увеличить

Выводы

Образцы древесины, термообработанные в различных средах, были испытаны методом наноиндентирования при комнатной температуре. Оценка химического состава, морфологии поверхности и микромеханических свойств показала, что разные теплоносители явно по-разному влияют на свойства древесины. Результаты показали, что деградация увеличивалась с повышением температуры обработки. Из-за поглощения масла масса термообработанных образцов масла явно увеличилась, и триглицеридные жирные кислоты также были обнаружены в образцах, подвергнутых термообработке маслом, по измерениям FTIR. Термическая обработка индуцировала ряд сложных химических реакций, таких как деацетилирование, деполимеризация, сшивка и реконденсация, что, в свою очередь, приводило к трещинам в клеточных стенках. Термическая обработка повысила твердость клеточных стенок, что может быть связано с реакциями конденсации и сшивания лигнина и модифицированной структурой целлюлозы-лигнина. Ячеистые стенки древесины демонстрировали более низкую ползучесть после термической обработки, что является еще одной заметной особенностью термически обработанной древесины.

Термическая обработка повысила твердость клеточных стенок, что может быть связано с реакциями конденсации и сшивания лигнина и модифицированной структурой целлюлозы-лигнина. Ячеистые стенки древесины демонстрировали более низкую ползучесть после термической обработки, что является еще одной заметной особенностью термически обработанной древесины.

Ссылки

Мохаджерани, А., Вайна, Дж. и Эллкок, Р. Древесина из хромированного арсената меди: обзор продуктов, исследования фильтрата и переработка. Дж. Чистый. Произв. 179 , 292–307 (2018).

КАС

СтатьяGoogle ученый

Сивонен Х., Мауну С.Л., Сундхольм Ф., Джамса С. и Виитаниеми П. Магнитно-резонансные исследования термомодифицированной древесины. Хольцфоршунг. 56 (6), 648–654 (2002).

КАС

СтатьяGoogle ученый

«>Коркут С., Акгюль М. и Дюндар Т. Влияние термической обработки на некоторые технологические свойства древесины сосны обыкновенной (Pinus sylvestris, L). Биоресурс. Технол. 99 (6), 1861–1868 (2008).

КАС

СтатьяGoogle ученый

Эселтин Д., Танапал С., Аннамалай К. и Ранджан Д. Торрефикация древесной биомассы (можжевельника и мескитового дерева) с использованием инертных и неинертных газов. Топливо. 113 (2), 379–388 (2013).

КАС

СтатьяGoogle ученый

Gonzálezpeña, M.

M. & Hale, M.D.C. Цвет термомодифицированной древесины бука, ели обыкновенной и сосны обыкновенной. Часть 1: Цветовая эволюция и изменение цвета. Хольцфоршунг. 63 (4), 385–393 (2009).

M. & Hale, M.D.C. Цвет термомодифицированной древесины бука, ели обыкновенной и сосны обыкновенной. Часть 1: Цветовая эволюция и изменение цвета. Хольцфоршунг. 63 (4), 385–393 (2009).Google ученый

Тан, Т. и др. . Синергетические эффекты тунгового масла и термической обработки на физико-химические свойства бамбуковых материалов. Науч. Респ. 9 , 12824 (2019).

ОБЪЯВЛЕНИЕ

пабмед

ПабМед Центральный

СтатьяGoogle ученый

Брандт, Б. и др. . Микромеханика и ультраструктура клеточных стенок пиролизованной древесины хвойных пород. акт. Биоматер. 6 (11), 4345–4351 (2010).

ПабМед

СтатьяGoogle ученый

Хаккоу М., Петриссанс М., Бакали И., Жерарден П. и Зулалян А.

Изменение смачиваемости и потеря массы при термической обработке древесины. Хольцфоршунг. 59 (1), 35–37 (2005).

Изменение смачиваемости и потеря массы при термической обработке древесины. Хольцфоршунг. 59 (1), 35–37 (2005).КАС

СтатьяGoogle ученый

Эрнандес-Мартинес, М. и др. . Прогнозирование общего жира, состава жирных кислот и параметров питания рыбного филе с использованием спектроскопии MID-FTIR и хемометрии. LWT-Еда. науч.-техн. 52 (1), 12–20 (2013).

Артикул

КАСGoogle ученый

Чжан, Н. Н., Сюй, М. и Цай, Л. П. Улучшение механических, влагостойких и термических свойств термообработанной каучуковой древесины путем пропитки прекурсором SiO 2 . Науч. Респ. 9 , 982 (2019).

ОБЪЯВЛЕНИЕ

пабмед

ПабМед Центральный

Статья

КАСGoogle ученый

Xing, D.

, Li, J., Wang, X. & Wang, S. In situ измерение клеточной стенки термообработанной древесины при повышенной температуре методом наноиндентирования. Инд. Урожай. Произв. 87 , 142–149 (2016).

, Li, J., Wang, X. & Wang, S. In situ измерение клеточной стенки термообработанной древесины при повышенной температуре методом наноиндентирования. Инд. Урожай. Произв. 87 , 142–149 (2016).КАС

СтатьяGoogle ученый

Борувка В., Дудик Р., Зейдлер А. и Холечек Т. Влияние природных условий и качества березовой древесины на ее свойства и использование после термической обработки. Часть I. Упругие и прочностные свойства, отношение к воде и размерная стабильность. Леса. 10 , 189 (2019).

Артикул

Google ученый

Приади Т. и Хизироглу С. Характеристика термообработанных пород древесины. Матер. Дизайн. 49 , 575–582 (2013).

Артикул

Google ученый