Содержание

Изображение характеристик компрессора в параметрах подобия

Числа

Ма

и Мu

, обеспечивающие подобие течений рабочего

тела в компрессоре, носят название

параметров

подобия

или критериев

подобия режимов компрессора.

Подобие режимов

компрессора означает, что при этом πк*

и ηк*

остаются постоянными, т.к. они выражаются

только через отношение давлений и

температур на входе и выходе.

Поэтому, в каких

бы условиях ни испытывали компрессор,

при постоянстве чисел Ма

и Мu

всегда будут получаться одни и те же

значения πк*

и ηк*

.

Следовательно,

если характеристики компрессора строить

не в параметрах

Gв

и n

, а в критериях подобия Ма

и Мu

,то они не будут зависеть от условий

эксперимента, т. е. будут

е. будут

универсальными.

Для практической

работы с характеристиками компрессоров

параметры Ма

и Мu

не всегда являются удобными, поэтому

при построении характеристик компрессора

часто используют величины. Которые

пропорциональны критериям подобия Ма

и Мu

или однозначно через них выражаются.

Так вместо Ма

при построении характеристик компрессора

можно использовать параметр

, а вместо числа подобия Мu

— параметр

.

Параметры

и

также являются параметрами подобия,

т.к. постоянство этих величин соответствуют

постоянству чисел Ма

и Мu

. Докажем это.

Уравнение

расхода, написанное для сечения на входе

в компрессор, имеет вид

,

где величина mВ

зависит только от k

и R

и при сделанных допущениях остаётся

неизменной для одинаковых рабочих тел

( для воздуха mВ=0,0404).

Следовательно,

параметр

,равный

,

(19)

пропорционален

относительной плотности тока на входе

в компрессор. Последняя является

однозначной функцией числа Ма

.

Для параметра

можно записать следующее соотношение:

,

где

.

Таким образом,

при постоянстве параметра

сохраняются неизменными Ма

и отношение температур

,

а при постоянстве ещё и

выполняется условие Mu=const.

Следовательно, параметры

и

являются критериями

подобия для компрессора

и могут применяться для построения

характеристик компрессоров наряду с

параметрами Ма

и Мu.

Рис. 16

Вместо параметров

и

часто используют пропорциональные им

величины

и

(20)

,

(21)

называемыми

приведённым

расходом рабочего тела

и приведённой

частотой вращения.

Эти параметры

удобны тем, что имеют физически ясную

размерность и при работе компрессора

на стенде в стандартных атмосферных

условиях при отсутствии потерь во

входных патрубках они численно

равны действительным значениям частоты

вращения и расхода рабочего тела.

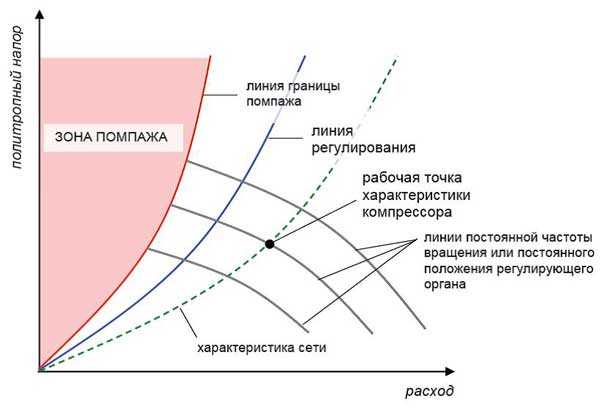

На рис. 16 приведены

характеристики многоступенчатого

осевого компрессора в параметрах GВ.ПР

и nПР.

Как видно, они по внешнему виду ничем

не отличаются от характеристик,

построенных в зависимости от GВ.

и n

(см.рис. 14).

Характеристики

компрессора, построенные в параметрах

q(λв)

и nПР

отличаются от характеристик в параметрах

GВ.ПР

и nПР

только изменением масштаба по оси

абсцисс.

Иногда в качестве

параметров подобия при построении

характеристик принимают также

и

.

(22)

Возможность

такого выбора параметров очевидна, т.к.

и, следовательно, λа~

.

С другой стороны, приведённая скорость

λu

является однозначной функцией параметра

подобия Ма

. Вместо λu

(или nПР)

можно рассматривать приведённую окружную

скорость uК.ПР

равную

.

(23)

Рис. 17

Иногда на

характеристиках компрессоров вместо

истинного значения параметров nПР

, uК.ПР

, ηк*

и т.д. указывают их относительные

величины, выраженные в долях или процентах

от расчётного значения.

Например

,

где индекс «р»

служит указанием расчётного режима.

В практике

расчёта характеристик авиационных ГТД

широко используется форма представления

характеристик компрессора, показанная

на рис. 17.

17.

Они построены в

виде зависимостей πк*

от q(λв)

и ηк*

от πк*

. В этих координатах удобнее производить

отсчёт КПД компрессора.

Параметры компрессора

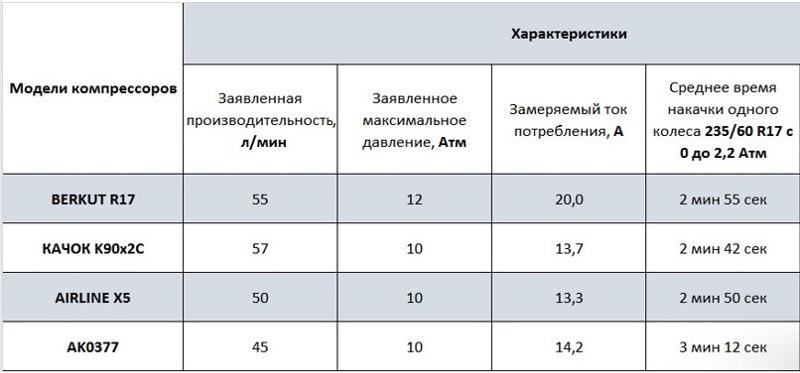

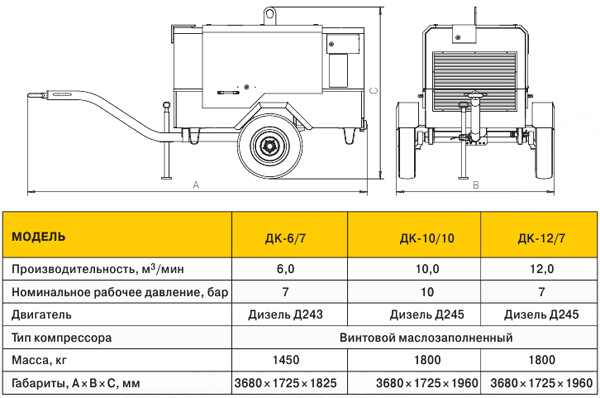

Основными параметрами любого объёмного компрессора являются: степень повышения давления (не путать с давлением на выходе) и объёмный расход. Вторичными: мощность приводного двигателя (прямо пропорциональна двум основным), объём ресивера (непосредственно к компрессору не относится, но входит в состав некоторых компрессорных установок), давление на выходе.

Степень повышения давления

По сути этот параметр равен величине давления нагнетания делённой на величину давления всасывания. Надо чётко понимать, что в компрессорах далеко не всегда на входе давление равно атмосферному (компрессор дожимающий или включен в технологический цикл). Или, например, во второй ступени какого-нибудь двухступенчатого компрессора давление на входе во вторую ступень равно (точнее чуть меньше) давлению на выходе первой ступени и давление на выходе из второй ступени будет равно давлению всасывания второй ступени умноженному на величину степени повышения давления второй ступени. Т.е. степень повышения давления характерна и для компрессора в общем и для каждой ступени в частности. Именно под степень повышения давления проектируются все компрессоры.

Т.е. степень повышения давления характерна и для компрессора в общем и для каждой ступени в частности. Именно под степень повышения давления проектируются все компрессоры.

Пример: положим у компрессора степень повышения давления 4, давление на входе 0,101 МПа (1 норм. атмосфера.). Тогда конечное давление которое сможет выдать такой компрессор — 4″1=4 атмосфер. Если тот же компрессор поднять высоко в горы, то давление нагнетания будет уменьшаться по мере увеличения высоты установки.

Как правило степень повышения давления в каталогах не указывается. Величина безразмерная.

Объёмный расход (производительность)

Это количество сжатого газа в единицу времени, которое компрессор нагнетает в сеть. В случае с поршневым компрессором эта величина в основном напрямую зависит от величины объёма цилиндра при нахождении цилиндра в нижней мертвой точке (принимаем мёртвое пространство равным нулю) и частоты вращения приводного вала (за каждое полное вращение приводного вала поршень делает один рабочий цикл). Важно понимать тот факт, что сеть по сути представляет собой большой сосуд, работающий под давлением. С одной стороны в этот сосуд заполняется газом компрессором, с другой опустошается работающим от этой сети оборудованием.

Важно понимать тот факт, что сеть по сути представляет собой большой сосуд, работающий под давлением. С одной стороны в этот сосуд заполняется газом компрессором, с другой опустошается работающим от этой сети оборудованием.

И ещё один момент: расход ВСЕГДА указывается по параметрам газа НА ВСАСЫВАНИИ компрессора. Параметры типа «реальная производтельность», «реальная потребность в воздухе» не имеют НИКАКОГО физического либо технического смысла. К сожалению, такие термины зачастую приходится слышать от людей занимающихся компрессорным оборудованием (причём, объяснить этот термин сами они не могут), что обусловлено банальной технической безграмотностью. Как правило величины указанных лжепараметров сильно меньше величины производительности компрессора по параметрам всасывания и подбор компрессора основываясь на таких параметрах может привести к серъёзной ошибке. Если продавец начинает рассказывать вам про «реальную производительность» компрессора, Вы можете, проявив техническую грамотность, спросить его, при каких таких параметрах газа измерена эта «реальная производительность», в каком месте компрессора, и главное КАК, он сможет её измерить экспериментально. Готов спорить, что в 99% случаев Вы не получите никакого внятного ответа (что-нибудь типа «ну поставщики нам там что то когда то на тренингах говорили»), а если получите, то скорее всего это будет типичная «пропара клиента».

Готов спорить, что в 99% случаев Вы не получите никакого внятного ответа (что-нибудь типа «ну поставщики нам там что то когда то на тренингах говорили»), а если получите, то скорее всего это будет типичная «пропара клиента».

Итак производительность компрессора указывается при параметрах газа на всасывании (как правило это давление 1 атмосфера и температура 20 градусов), это обуловлено тем, что давление в сети в процессе работы постоянно меняется (причём серъёзно, зачастую в разы) и едва ли кто то будет пересчитывать производительность компрессора по сжатому газу, давление которого постоянно скачет.

Пример: внеся ряд упрощений в работу поршневого компрессора положим объём рабочей камеры при нахождении поршня в нижней мёртвой точке поршня — 200 см.куб. (0,2 литра), частота вращения вала компрессора 1500 об/мин, давление всасывания 1 атмосфера, степень повышения давления 4. Производительность компрессора будет равна: 0,2″1500=300 л/мин газа при давлении 1 атм. Поскольку мы сжали газ в 4 раза, объёмный расход газа при давлении 4 амосферы будет равняться 300/4=75 л/мин. Поскольку 4 это максимальная степень повышения давления, то реально давлениие газа будет постоянно меняться от 1 атм до 4 атм (в зависимости от потребеления сети), что ставит задачу постоянного пересчёта параметров компрессора. Именно поэтому, в компрессорах применяется объёмная производительность по параметрам всасывания, т.к. на неё никак не влияют постоянно меняющиеся параметры сети. Если для Вашего оборудования указано потребление воздуха, то скорее всего указано оно при давлении 1 атм. Иначе технологи, проектирующие пневмосети имели бы множество проблем с «подгонкой» в схему сети оборудования для одного из которого потребление указано при давлении А, для другого при давлении Б, для третьего вообще непойми при каком давлении.

Поскольку 4 это максимальная степень повышения давления, то реально давлениие газа будет постоянно меняться от 1 атм до 4 атм (в зависимости от потребеления сети), что ставит задачу постоянного пересчёта параметров компрессора. Именно поэтому, в компрессорах применяется объёмная производительность по параметрам всасывания, т.к. на неё никак не влияют постоянно меняющиеся параметры сети. Если для Вашего оборудования указано потребление воздуха, то скорее всего указано оно при давлении 1 атм. Иначе технологи, проектирующие пневмосети имели бы множество проблем с «подгонкой» в схему сети оборудования для одного из которого потребление указано при давлении А, для другого при давлении Б, для третьего вообще непойми при каком давлении.

Мощность приводного двигателя

Этот параметр наиболее интересен потребителю сжатого воздуха, т.к. киловаты потребляемые компрессором имеют линейную связь с теми деньгами, которые потребитель сжатого воздуха платит РАО ЕЭС за электричество, либо за топливо для дизель-компрессоров. Комментарии здесь излишни. Добавлю лишь то, что «не все йогурты одинаково полезны» — от того, насколько грамотно спроектированы компрессоры зависит, то сколько киловатт они будут потреблять при одинаковой производительности и степени повышения давления. Потребляемая мощность компрессоров различных производителей может серъёзно отличаться при прочих одинаковых параметрах. Это как японские автомобили, которые при объёмах двигателя в среднем 2-2,5 литра выдают такие характеристики, которые «американцы» выдают при объёмах двигателей 3-5 литров.

Комментарии здесь излишни. Добавлю лишь то, что «не все йогурты одинаково полезны» — от того, насколько грамотно спроектированы компрессоры зависит, то сколько киловатт они будут потреблять при одинаковой производительности и степени повышения давления. Потребляемая мощность компрессоров различных производителей может серъёзно отличаться при прочих одинаковых параметрах. Это как японские автомобили, которые при объёмах двигателя в среднем 2-2,5 литра выдают такие характеристики, которые «американцы» выдают при объёмах двигателей 3-5 литров.

Объём ресивера

Ресивер это сосуд большой ёмкости, который устанавливается в пневмосетях с целью увеличения инерционности системы. Что это значит? По сути у ресивера две основные функции: создание запаса сжатого газа в сети и погашение пульсаций в потоке газа, возникающие в результате частотного характера работы любой объёмной машины.

Запас сжатого газа необходим в случаях, когда используется компрессор, который в силу своих конструктивных особенностей не может работать без регулярных отключений с целью отдыха (большинство малорасходных поршневых компрессоров). Т.е. вы накачали ресивер до необходимого давления, в компрессоре срабатывает реле давления и он выключается. Сеть при этом начинает работать от ресивера, а компрессор «отдыхает». Когда давление в ресивере падает до какой то заданной величины, реле давления запускает компрессор, и тот опять начинает накачивать сеть, частью которой является ресивер. При этом имеет смысл брать компрессор с производительностью большей, чем потребление сети — только при этом условии ресивер будет накапливать сжатый газ.

Т.е. вы накачали ресивер до необходимого давления, в компрессоре срабатывает реле давления и он выключается. Сеть при этом начинает работать от ресивера, а компрессор «отдыхает». Когда давление в ресивере падает до какой то заданной величины, реле давления запускает компрессор, и тот опять начинает накачивать сеть, частью которой является ресивер. При этом имеет смысл брать компрессор с производительностью большей, чем потребление сети — только при этом условии ресивер будет накапливать сжатый газ.

Также ресивер гасит колебания в потоке сжатого газа, возникающие в связи с цикличностью работы объёмных машин, за счёт собственного большого объёма, что также положительно сказывается на работе сети (снижаются лишние низкочастотные вибрации) и оборудования подключенного к ней.

Максимальное давление на выходе (на нагнетании)

Тоже неоднозначная характеристика. Конечное давление, задаётся не компрессором, а сетью, на которую он работает, точнее сопротивлением сети. Откройте выходной присоединительный патрубок компрессора на атмосферу и поверьте мне, компрессор не будет создавать вообще никакого давления. Начните прикрывать кран нагнетательного патрубка и давление в камере нагнетания компрессора начнёт увеличиваться. При этом объёмный расход по параметрам всасывания будет постоянным (если быть совсем точным — чуть снизиться, но это тема другого раздела). Максимальное давление на выходе, которое может создать компрессор определяется геометрией камеры сжатия (в т.ч. величиной мёртвого пространства) прочностными характеристиками, термодинамическими параметрами сжатого газа, мощностью приводного двигателя.

Откройте выходной присоединительный патрубок компрессора на атмосферу и поверьте мне, компрессор не будет создавать вообще никакого давления. Начните прикрывать кран нагнетательного патрубка и давление в камере нагнетания компрессора начнёт увеличиваться. При этом объёмный расход по параметрам всасывания будет постоянным (если быть совсем точным — чуть снизиться, но это тема другого раздела). Максимальное давление на выходе, которое может создать компрессор определяется геометрией камеры сжатия (в т.ч. величиной мёртвого пространства) прочностными характеристиками, термодинамическими параметрами сжатого газа, мощностью приводного двигателя.

А теперь предлагаем Вам ознакомиться с компрессорами KIRK и выбрать СВОЙ компрессор!

Информация перепечатана с сайта http://www.homeindustry.kiev.ua/

Понимание производительности центробежного компрессора

Апрель 2002 г.

В подключенной технологической системе можно избежать дорогостоящих изменений в компрессоре и приводе с помощью модификаций системы, направленных на устранение узких мест

Scott W Golden, Scott A Fulton и Daryl W Hanson

Process Consulting Services

Резюме статьи

Производительность компрессора влажного газа ограничивает скорость подачи или преобразование единиц во многих установках FCC и замедленного коксования. Понимание производительности компрессора и его взаимодействия с подключенными технологическими системами имеет решающее значение при модернизации установок FCC и установок замедленного коксования. В компрессор и драйвер часто вносятся ненужные изменения. В качестве альтернативы можно использовать более дешевые модификации технологической системы, чтобы устранить ограничение компрессора. На рис. 1 представлена блок-схема компрессора и связанных с ним компонентов технологической системы.

Понимание производительности компрессора и его взаимодействия с подключенными технологическими системами имеет решающее значение при модернизации установок FCC и установок замедленного коксования. В компрессор и драйвер часто вносятся ненужные изменения. В качестве альтернативы можно использовать более дешевые модификации технологической системы, чтобы устранить ограничение компрессора. На рис. 1 представлена блок-схема компрессора и связанных с ним компонентов технологической системы.

Подключенная технологическая система и производительность компрессора должны быть тщательно оценены как единая система, чтобы определить наиболее экономичный способ увеличения производительности компрессора. Традиционные подходы к проектированию технологических процессов используют несколько дисциплин оборудования для независимой оценки трубопроводов, систем теплообмена и дистилляции. Таким образом, возможность устранить узкие места в компрессоре с помощью более дешевой технологической системы меняет меня незаметно.

Уменьшение перепада давления в системе для увеличения давления всасывания или уменьшения давления нагнетания позволяет сжимать больше газа через компрессор без модификаций, как описано ниже.

Падение давления технологического оборудования:

— Внутренние детали основной колонны

— Трубопровод/форсунки

— Клапаны регулирующие

— Фин-вентиляторы

— Кожухотрубные теплообменники

— Измерение расхода

Однако влияние изменений системы всасывания и нагнетания на производительность компрессора неодинаково. Изменения давления всасывания оказывают гораздо более сильное влияние на производительность компрессора из-за их влияния на конденсацию верхнего ресивера, плотность газа и напор компрессора.

Рабочее давление технологической системы и перепад давления в системе сильно влияют на производительность компрессора влажного газа. Давление нагнетания и всасывания компрессора являются переменными величинами, и ими следует управлять, когда это возможно, для повышения производительности компрессора. Увеличение давления всасывания компрессора и снижение давления нагнетания повысит производительность компрессора. Поиск экономически эффективных решений всегда начинается с полевых измерений текущей операции для определения компонентов с высоким перепадом давления. Внутренние устройства дистилляционной колонны, технологические трубопроводы, теплообменники, регулирующие клапаны и расходомеры в подключенной технологической системе должны быть смоделированы вместе с компрессором для количественной оценки увеличения производительности компрессора в результате модификаций оборудования.

Увеличение давления всасывания компрессора и снижение давления нагнетания повысит производительность компрессора. Поиск экономически эффективных решений всегда начинается с полевых измерений текущей операции для определения компонентов с высоким перепадом давления. Внутренние устройства дистилляционной колонны, технологические трубопроводы, теплообменники, регулирующие клапаны и расходомеры в подключенной технологической системе должны быть смоделированы вместе с компрессором для количественной оценки увеличения производительности компрессора в результате модификаций оборудования.

В FCCU скорость подачи, перепад давления в реакторе/регенераторе и перепад давления в системе задают давление всасывания компрессора. В установке для коксования ограничения коксового барабана и перепад давления в системе задают давление всасывания. Давление нагнетания регулируется рабочим давлением газовой установки и перепадом давления в системе. Практические изменения, которые следует учитывать, включают схему технологического процесса, внутренние устройства градирни, теплообменники, трубопроводы/форсунки, регулирующие клапаны и модификации диафрагмы.

Все эти компоненты создают перепад давления. Изменения схемы технологического процесса могут включать добавление циркуляционного насоса к основной колонне или перепуск жидкости кубового остатка абсорбера вокруг конденсатора высокого давления для снижения перепада давления.

Падение давления в системе между входным соплом основной колонны и входным отверстием компрессора будет варьироваться от 5 фунтов на квадратный дюйм до более 25 фунтов на квадратный дюйм. Необходимо определить компоненты с высоким перепадом давления и внести экономически эффективные и надежные изменения. В некоторых случаях замена внутренних тарелок основной колонны на структурированную насадку будет недорогим решением. В других случаях перепад давления в системе конденсатора будет контролировать давление всасывания компрессора. Следовательно, необходимо будет рассмотреть возможность модификации трубопроводов, ребристых вентиляторов, кожухотрубных теплообменников, регулирующих клапанов или расходомеров.

Рабочее давление абсорбера и перепад давления в системе определяют давление нагнетания компрессора (Рисунок 1). Более низкое давление нагнетания снижает мощность напора компрессора и привода, что увеличивает производительность компрессора. Давление нагнетания должно быть сведено к минимуму без снижения производительности газовой установки. Давление в абсорбере регулирует извлечение C3, при условии, что другие параметры процесса были оптимизированы.

В некоторых случаях снижение рабочего давления абсорбера не приведет к существенному изменению извлечения C3. Однако в большинстве случаев извлечение пропилена падает по мере снижения давления, и это нерентабельный способ увеличения производительности компрессора. Если существующая система нагнетания компрессора имеет высокий перепад давления, то замена оборудования может быть эффективным средством устранения узких мест в компрессоре. Как правило, давление нагнетания компрессора необходимо уменьшить как минимум на 20 фунтов на квадратный дюйм, чтобы оказать существенное влияние на производительность компрессора и мощность привода.

Основы компрессора

Большинство компрессоров влажного газа FCC и установки замедленного коксования имеют систему промежуточного охлаждения, которая повышает эффективность компрессора и снижает повышение температуры газа на этапах сжатия. Компрессоры с промежуточным охлаждением будут иметь кривую низкой ступени, определяющую производительность перед промежуточным охладителем, и кривую высокой ступени для последующей части. На самом деле, у низких и высоких ступеней будет от трех до четырех реальных колес, каждое со своими индивидуальными кривыми производительности.

Эти кривые производительности низких и высоких ступеней представляют собой совокупность кривых отдельных ступеней. Обычно этих кривых низкой и высокой ступени достаточно для оценки производительности компрессора и влияния подключенной технологической системы на производительность компрессора.

Кривые производительности центробежных компрессоров аналогичны характеристикам насосов. Основное отличие состоит в том, что компрессор перекачивает сжимаемый газ, а насос перекачивает несжимаемую жидкость. Кривая расхода компрессора всегда зависит от условий на входе. Следовательно, плотность газа на входе влияет на объемный расход.

Кривая расхода компрессора всегда зависит от условий на входе. Следовательно, плотность газа на входе влияет на объемный расход.

СКАЧАТЬ ПОЛНУЮ СТАТЬЮ

3.4 Производительность компрессора — SWEP

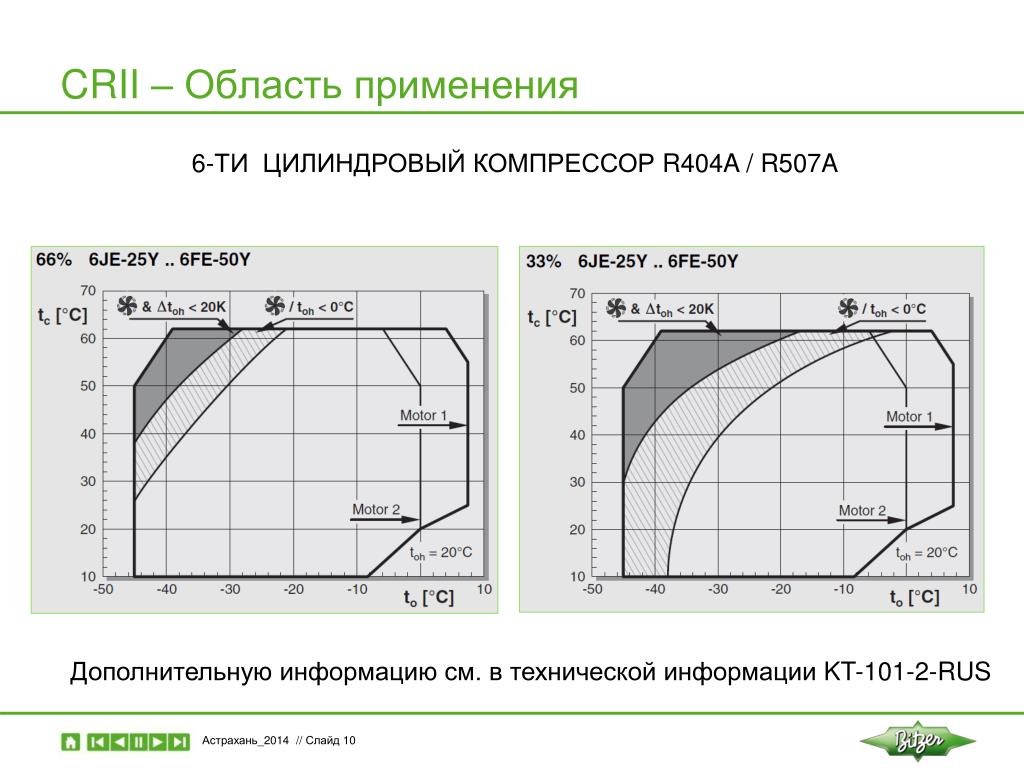

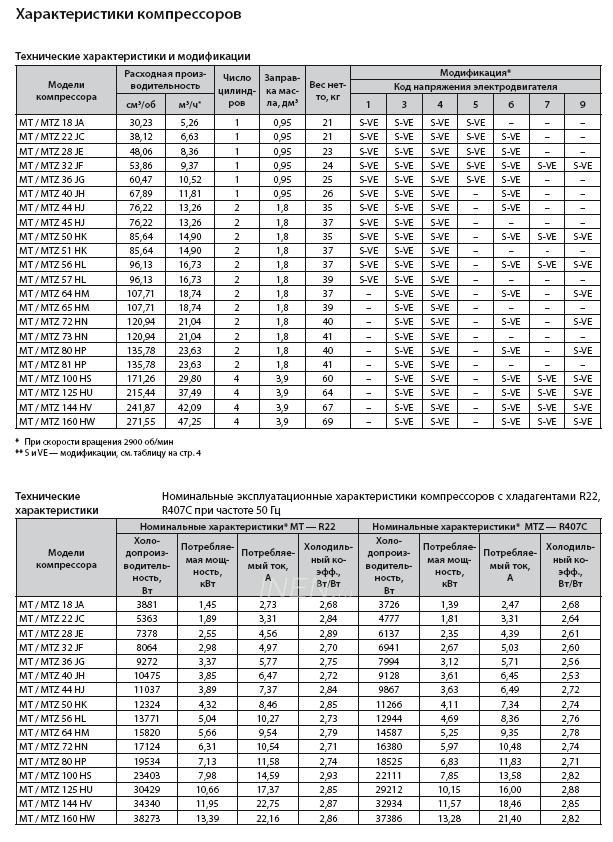

Изменение температуры испарения или конденсации влияет на условия работы компрессора. Любое изменение температуры влияет на плотность хладагента, что изменяет степень сжатия между сторонами низкого и высокого давления. В этом разделе обсуждается влияние изменений температуры испарения и конденсации на производительность компрессора.

Высокая температура в испарителе эквивалентна высокому давлению и высокой плотности пара. Это означает, что 1 кг пара высокого давления занимает меньший объем, чем 1 кг пара низкого давления. Таким образом, в системе хладагента массовый поток пара высокого давления в компрессор больше при каждом смещении, чем массовый поток пара низкого давления. Для поддержания определенного давления всасывания, т. е. для поддержания определенной температуры испарения, испаритель должен быть рассчитан на испарение той же массы хладагента, которая сжимается в компрессоре.

Если температура воды на входе, EWT, и температура воды на выходе, LWT увеличиваются, т.е. 1 K с 12°C и 7°C соответственно до 13°C и 8°C соответственно, средняя разность температур, MTD, увеличится (см. Рисунок 3.5 ). Следовательно, в испарителе будет испаряться большее количество хладагента, чем раньше. Однако компрессор по-прежнему удаляет то же количество пара, что и до изменения температуры воды. Таким образом, избыток газа, который не удаляется компрессором, остается внутри испарителя. Накопление избыточного пара в испарителе приводит к повышению давления и температуры на стороне хладагента. Повышенное давление пара означает, что плотность пара также увеличивается. Следовательно, при каждом такте компрессора сжимается большая масса хладагента, т. е. производительность компрессора увеличится, если EWT и LWT увеличатся на 1 K. Однако впоследствии испаритель и компрессор найдут новую рабочую точку, в которой образуются равные массы паров хладагента. испарителем и удаляется компрессором. Таким образом, при изменении условий в системе хладагента компрессор и испаритель вместе найдут новую рабочую точку.

Таким образом, при изменении условий в системе хладагента компрессор и испаритель вместе найдут новую рабочую точку.

На рис. 3.6 показаны три рабочие линии для компрессора с разными температурами испарения, но с постоянной температурой конденсации для каждой линии компрессора. Мощность всасывания компрессора соответствует определенной холодопроизводительности (THA) при каждой степени сжатия. Повышение температуры испарения при постоянной температуре конденсации приводит к повышению производительности компрессора.

Так же, как каждый компрессор имеет свою собственную рабочую линию, каждый испаритель имеет свою собственную рабочую линию. На рис. 3.7 показано, что производительность испарителя снижается при повышении температуры испарения. Одна из линий компрессора (Tcond = 40°C) в Рисунок 3.6 также нанесена на Рисунок 3.7 . Рабочая линия компрессора пересекает каждую рабочую линию ППТО только один раз. Точка пересечения, отмеченная кружком на рис. 3.7, определяет температуру испарения и, следовательно, охлаждающую способность конкретной комбинации компрессор/ППТО. Это подчеркивает важность правильного согласования компрессора и ППТО для достижения желаемых условий эксплуатации.

Точка пересечения, отмеченная кружком на рис. 3.7, определяет температуру испарения и, следовательно, охлаждающую способность конкретной комбинации компрессор/ППТО. Это подчеркивает важность правильного согласования компрессора и ППТО для достижения желаемых условий эксплуатации.

Температура конденсации также может колебаться по разным причинам. Одна из причин заключается в том, что перепады давления всасывания могут влиять на степень сжатия компрессора, что приводит к изменению давления конденсации, т. е. к другой температуре конденсации. Другими причинами могут быть изменения расхода или температуры охлаждающей воды в конденсаторе.

Рисунок 3.8 аналогичен Рисунок 3.6 с тем отличием, что характеристическая рабочая линия построена для постоянных температур испарения и переменных температур конденсации. Обратите внимание, что влияние повышенной температуры конденсации на теплопроизводительность компрессора (THR) меньше, чем влияние повышенной температуры испарения на холодопроизводительность компрессора (THA) (см. рис. 3.6). Теплопроизводительность компрессора лишь незначительно снижается при повышении температуры конденсатора.

рис. 3.6). Теплопроизводительность компрессора лишь незначительно снижается при повышении температуры конденсатора.

На рис. 3.9 показаны рабочие точки для трех различных конденсаторов SWEP. Из рис. 3.6, 3.7, 3.8 и 3.9 можно сделать вывод, что изменение температуры испарения влияет на охлаждающую/конденсирующую способность больше, чем изменение температуры конденсации. Таким образом, для поддержания расчетной общей производительности системы более важно поддерживать расчетную температуру испарения, чем расчетную температуру конденсации.

Таблица 3.3. Влияние изменений температуры испарения и конденсации на холодопроизводительность (Q2), общую теплоту абсорбции (THA), теплопроизводительность конденсатора (Q1) или общую теплоту отвода (THR) и потребляемую мощность компрессора (Вт). Также показаны коэффициенты производительности чиллера (COPREF) и теплового насоса (COPHP). Таблица действительна для TEVAP=2°C и TCOND=40°C.