Содержание

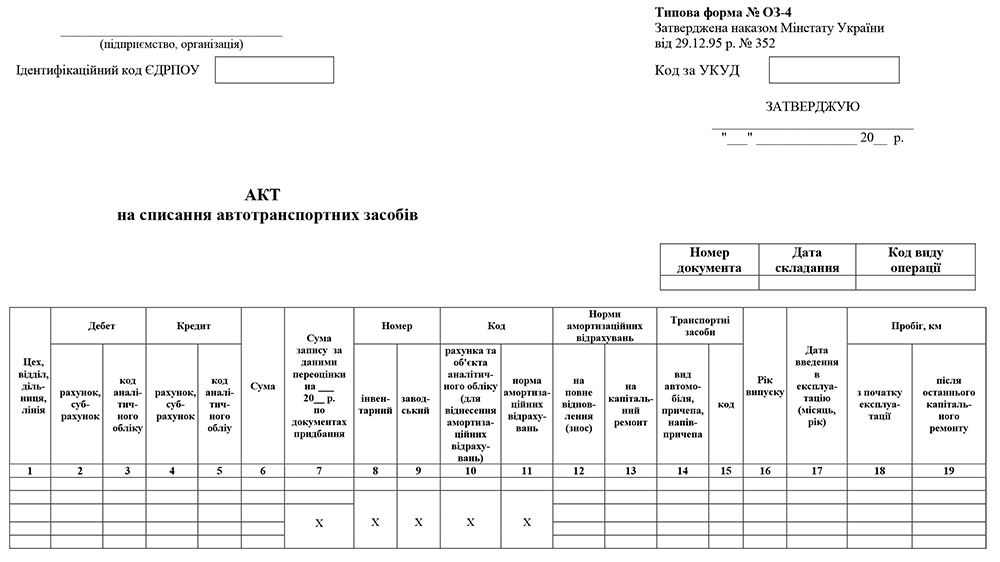

3.2.1. Трудовая функция [ПРОФЕССИОНАЛЬНЫЙ СТАНДАРТ | МАШИНИСТ КРАНА МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА] — последняя редакция

Трудовые действия | Получение (передача) информации при приеме-сдаче смены о сменном производственном задании по выполнению погрузочно-разгрузочных работ, техническом состоянии крана металлургического производства |

Проверка технического состояния механизмов, приборов, средств безопасности, металлоконструкций крана металлургического производства, рельсового пути, элементов крана, канатов, грузозахватных органов в соответствии с эксплуатационной документацией, производственными инструкциями, производственными заданиями | |

Визуальный контроль отсутствия на рельсовом пути, в проходных галереях крана металлургического производства людей и посторонних предметов | |

Осмотр состояния систем смазки в рабочих узлах крана металлургического производства | |

Проверка наличия и достаточности освещения места производства работ | |

Проверка работы механизмов крана металлургического производства в холостом режиме | |

Устранение выявленных недостатков в работе крана металлургического производства | |

Выполнение вспомогательных операций при проведении наладки и ремонта крана металлургического производства | |

Проверка наличия средств пожаротушения | |

Получение ключ-бирки (марки) с записью в журнале | |

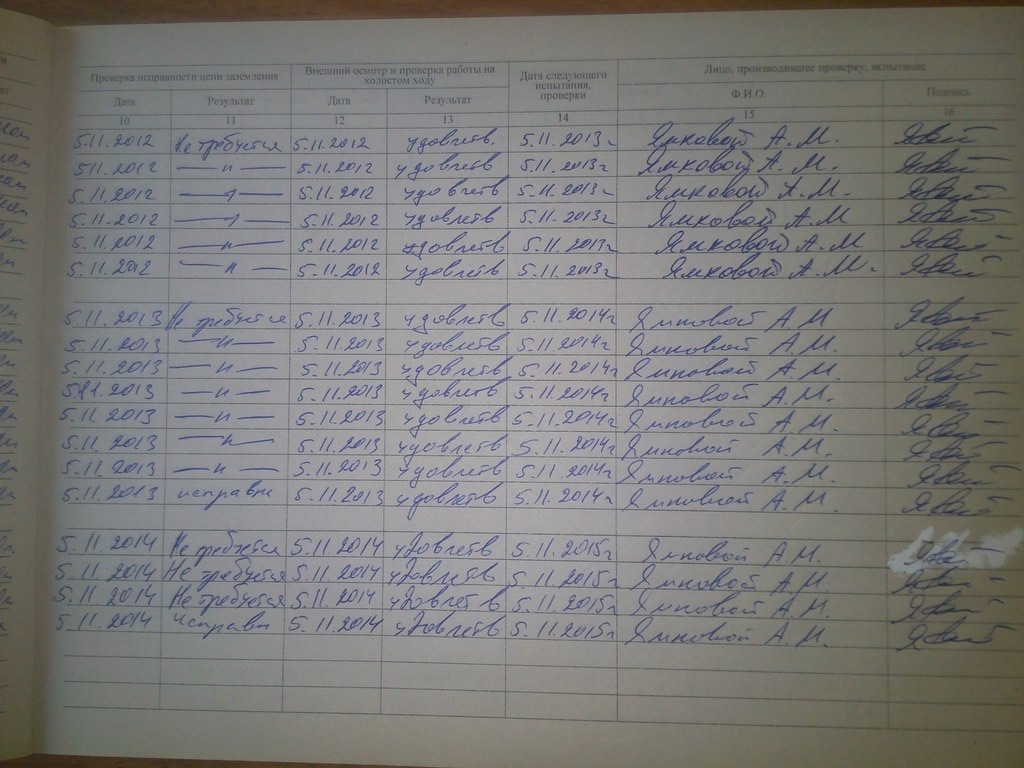

Внесение в вахтенный журнал сведений о состоянии крана металлургического производства | |

Необходимые умения | Выявлять визуально и с использованием приборов неисправное состояние механизмов, приборов, средств безопасности, металлоконструкций крана металлургического производства, рельсового пути, элементов крана, канатов, грузозахватных органов, недостаточность освещенности места производства работ |

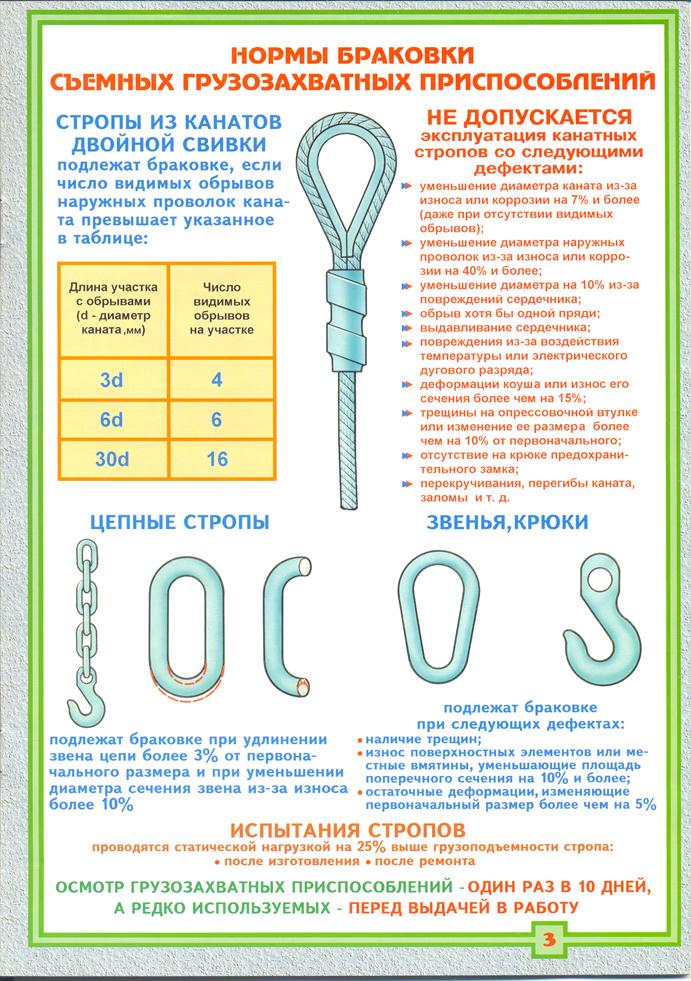

Определять состояние (с учетом нормативных требований) элементов крана металлургического производства, канатов, грузозахватных органов | |

Производить настройку и регулировку тормозных систем механизмов подъема и передвижения крана металлургического производства | |

Осуществлять контроль и смазку кранового оборудования | |

Управлять краном металлургического производства при опробовании в холостом режиме работы | |

Оценивать исправность тормозных устройств и систем блокировки в холостом режиме работы механизмов крана металлургического производства | |

Применять слесарный инструмент и специальные приспособления при устранении выявленных недостатков в работе, при проведении наладки и ремонта крана металлургического производства | |

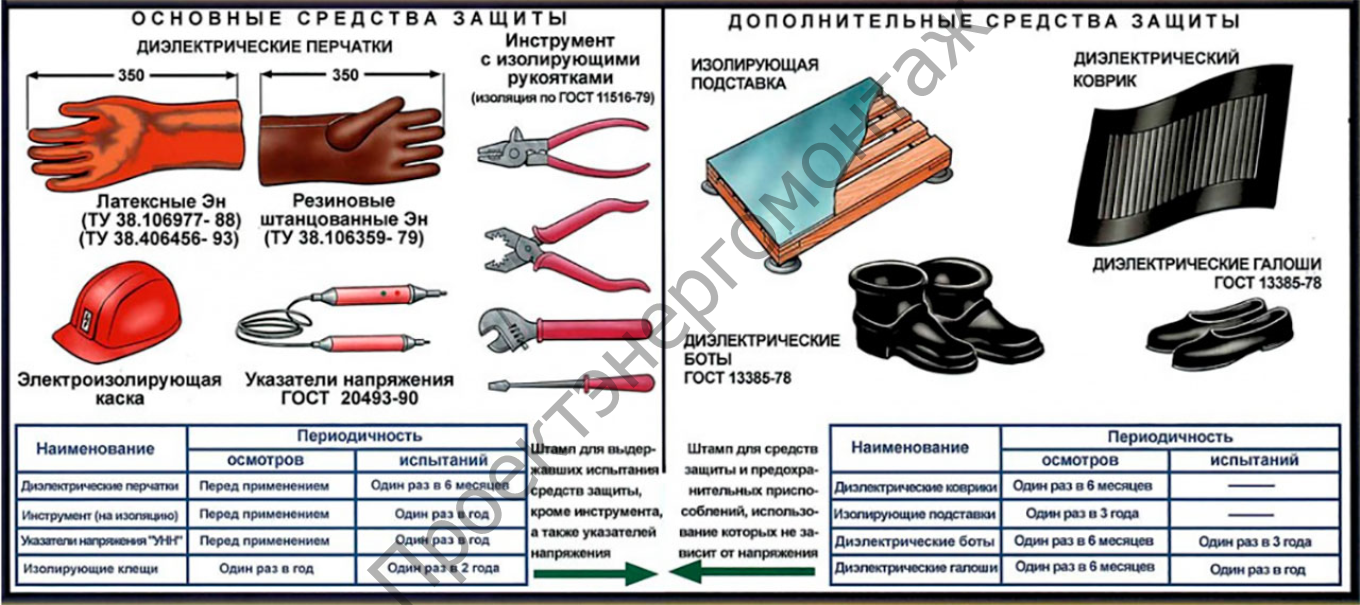

Применять средства индивидуальной защиты, газозащитную аппаратуру, средства пожаротушения и пользоваться аварийным инструментом в аварийных ситуациях | |

Заполнять вахтенный журнал крана металлургического производства | |

Выполнять мероприятия по локализации и ликвидации последствий аварий на кране и производственном участке | |

Необходимые знания | Устройство, назначение, расположение, принципиальные схемы и правила эксплуатации механизмов, сменных грузозахватных органов и приборов безопасности обслуживаемого грузоподъемного крана металлургического производства |

Признаки неисправного состояния приборов и систем безопасности, системы управления и приборов контроля, механического, электрического, электронного оборудования, размещенных на кранах металлургических производств | |

Принципиальная электрическая схема крана металлургического производства | |

Кинематические схемы механизмов крана металлургического производства | |

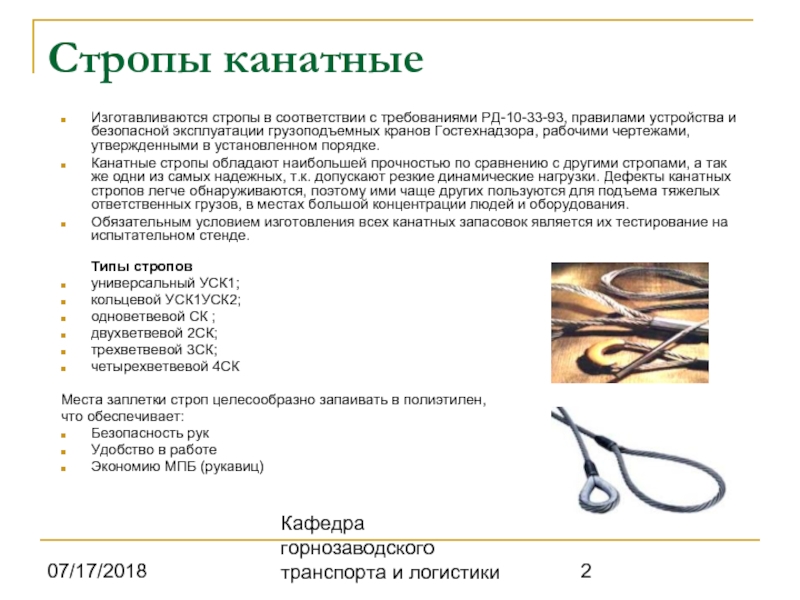

Схемы запасовки канатов крана металлургического производства | |

Устройство и назначение сменных грузозахватных приспособлений | |

Руководство по эксплуатации крана металлургического производства | |

Производственные инструкции машиниста крана металлургического производства | |

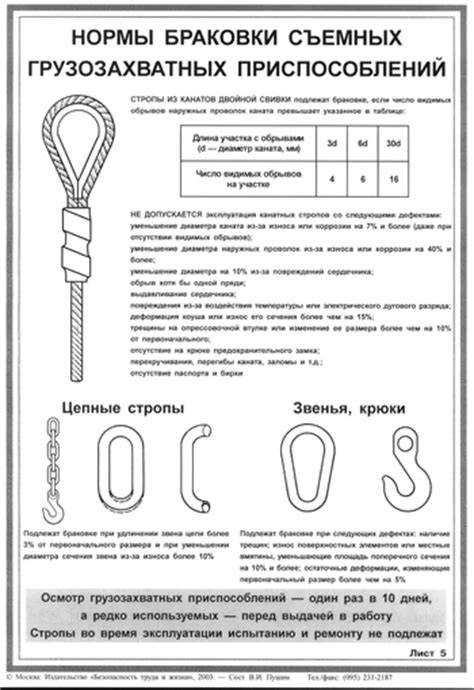

Предельные нормы браковки элементов грузоподъемных машин (ходовые колеса, блоки, барабан крана, шкивы тормозные, накладки тормозные) | |

Требования к процессу эксплуатации, проверке состояния и дефектации рельсовых путей, съемных грузозахватных органов, приспособлений и тары крана металлургического производства | |

Требования к процессу эксплуатации, браковке и замене стальных канатов и цепей грузоподъемных кранов металлургического производства | |

Порядок проведения технического освидетельствования грузоподъемных кранов в части, касающейся действий машиниста крана металлургического производства | |

Основные требования правил устройства электроустановок и правил эксплуатации электроустановок и потребителей в части, касающейся грузоподъемного крана металлургического производства | |

Проекты производства работ, технологические карты складирования грузов, технология погрузочно-разгрузочных работ, схемы строповки | |

Схема расположения обслуживаемого технологического оборудования крана металлургического производства | |

Основы электротехники и слесарного дела в объеме, необходимом для выполнения трудовых функций | |

График остановки крана металлургического производства для проведения технического обслуживания обслуживающим персоналом | |

Требования к обеспечению смазочными материалами деталей и узлов грузоподъемного крана металлургического производства | |

Местонахождение и устройство средств пожаротушения и порядок их применения | |

Требования бирочной (марочной) системы и нарядов-допусков при выполнении погрузочно-разгрузочных работ и ремонте крана металлургического производства | |

План мероприятий по локализации и ликвидации последствий аварий на кране и производственном участке | |

Требования охраны труда, промышленной, экологической и пожарной безопасности при работе кранов металлургического производства | |

Требования к заполнению вахтенного журнала машиниста крана металлургического производства | |

Другие характеристики | — |

Профессиональное обучение 18559 Слесарь-ремонтник (2-8 разряд)

Дополнительная информация:

Слесарь-ремонтник (2-й разряд) (НАЖМИТЕ на стрелку чтобы развернуть текст)

Характеристика работ. Разборка, ремонт, сборка и испытание простых узлов и механизмов оборудования, агрегатов и машин. Ремонт простого оборудования, агрегатов и машин, а также средней сложности под руководством слесаря более высокой квалификации. Слесарная обработка деталей по 12 — 14 квалитетам. Промывка, чистка, смазка деталей и снятие залива. Выполнение работ с применением пневматических, электрических инструментов и на сверлильных станках. Шабрение деталей с помощью механизированного инструмента. Изготовление простых приспособлений для ремонта и сборки.

Разборка, ремонт, сборка и испытание простых узлов и механизмов оборудования, агрегатов и машин. Ремонт простого оборудования, агрегатов и машин, а также средней сложности под руководством слесаря более высокой квалификации. Слесарная обработка деталей по 12 — 14 квалитетам. Промывка, чистка, смазка деталей и снятие залива. Выполнение работ с применением пневматических, электрических инструментов и на сверлильных станках. Шабрение деталей с помощью механизированного инструмента. Изготовление простых приспособлений для ремонта и сборки.

Должен знать: основные приемы выполнения работ по разборке, ремонту и сборке простых узлов и механизмов, оборудования, агрегатов и машин; назначение и правила применения слесарного и контрольно-измерительных инструментов; основные механические свойства обрабатываемых материалов; систему допусков и посадок, квалитеты и параметры шероховатости; наименование, маркировку и правила применения масел, моющих составов, металлов и смазок.

Примеры работ

1. Арматура мартеновских печей, дроссели, отсечные клапаны — снятие, ремонт, установка.

2. Болты, гайки, шпильки — опиливание, прогонка резьбы, смена их и крепление.

3. Вентили запорные для воздуха, масла и воды — установка с пригонкой по месту.

4. Завалочные окна, канаты крышкоподъемников и перекидные устройства — смена.

5. Коленья, тройники для трубопроводов — гидравлическое испытание и сборка.

6. Лубрикаторы, линейные питатели — ремонт, регулировка.

7. Маслоохладители — разборка, ремонт, сборка.

8. Насосы поршневые — ремонт, установка.

9. Оборудование — нейтрализация от кислых и щелочных сред.

10. Ограждения — снятие и установка.

11. Прокладки — изготовление.

12. Редукторы галтовочных барабанов — разборка, ремонт и сборка.

13. Сетки металлические — замена, изготовление, ремонт.

14. Точила наждачные и пылесосы к ним — ремонт, сборка, замена и правка абразивных кругов.

15. Шпонки — опиливание.

16. Шпулярники сновальных машин — ремонт и установка на машину.

Слесарь-ремонтник (3-й разряд) (НАЖМИТЕ на стрелку чтобы развернуть текст)

Характеристика работ. Разборка, ремонт, сборка и испытание средней сложности узлов и механизмов оборудования, агрегатов и машин. Ремонт, регулирование и испытание средней сложности оборудования, агрегатов и машин, а также сложного под руководством слесаря более высокой квалификации. Слесарная обработка деталей по 11 — 12 квалитетам. Ремонт футерованного оборудования и оборудования, изготовленного из защитных материалов и ферросилиция. Разборка, сборка и уплотнение фаолитовой и керамической аппаратуры и коммуникаций. Изготовление приспособлений средней сложности для ремонта и сборки. Выполнение такелажных работ при перемещении грузов с помощью простых грузоподъемных средств и механизмов, управляемых с пола.

Слесарная обработка деталей по 11 — 12 квалитетам. Ремонт футерованного оборудования и оборудования, изготовленного из защитных материалов и ферросилиция. Разборка, сборка и уплотнение фаолитовой и керамической аппаратуры и коммуникаций. Изготовление приспособлений средней сложности для ремонта и сборки. Выполнение такелажных работ при перемещении грузов с помощью простых грузоподъемных средств и механизмов, управляемых с пола.

Должен знать: устройство ремонтируемого оборудования; назначение и взаимодействие основных узлов и механизмов; технологическую последовательность разборки, ремонта и сборки оборудования, агрегатов и машин; технические условия на испытание, регулировку и приемку узлов и механизмов; основные свойства обрабатываемых материалов; устройство универсальных приспособлений и применяемых контрольно-измерительных инструментов; систему допусков и посадок, квалитеты и параметры шероховатости; правила строповки, подъема, перемещения грузов; правила эксплуатации грузоподъемных средств и механизмов, управляемых с пола.

Примеры работ

1. Агрегаты вакуумные высокого вакуума на установках средней сложности — ремонт.

2. Вентили всех диаметров — притирка клапанов.

3. Вентиляторы — ремонт и установка.

4. Вкладыши — пригонка и опиливание по параллелям.

5. Газопроводы — уплотнение мест подсоса диабазовой замазкой и нефтебитумом.

6. Желоба для заливки чугуна — замена.

7. Кожухи и рамы сложные — изготовление.

8. Конвейеры металлические — замена роликов.

9. Коробки скоростей и подач в металлообрабатывающих станках средней сложности — сборка и регулировка.

10. Лопасти, била, валы, пластины транспортеров, витки шнеков — правка.

11. Люнеты — ремонт.

Люнеты — ремонт.

12. Магазины инструментов, устройства автоматической смены инструментов — ремонт, регулировка.

13. Машины мотальные (текстильные) — капитальный ремонт пластин, подъемных рычагов, прикланов, веретен.

14. Машины разливочные — ремонт цепи конвейера, замена изложниц.

15. Машины углепогрузочные — сборка и установка тормозного устройства с рычагом.

16. Мельницы, грохоты, сушильные барабаны — текущий ремонт.

17. Насосы центробежные — ремонт, установка.

18. Полуавтоматы сварочные, установки — средний и текущий ремонт.

19. Резаки газоэлектрические — замена наконечников с центровкой электродов.

20. Сита и ножи — снятие, установка и регулировка.

21. Станки деревообрабатывающие — текущий ремонт.

22. Станки ткацкие — смена нижних валов и прижимов.

Станки ткацкие — смена нижних валов и прижимов.

23. Станки токарные — полный ремонт продольных и поперечных салазок, суппортов.

24. Теплообменники — ремонт, сборка.

25. Трубопроводы — разборка.

26. Устройства позиционирования шпинделей — регулировка.

27. Шлаковозы — осмотр, смазка и ремонт.

28. Электропечи — разборка и ремонт.

Слесарь-ремонтник (4-й разряд) (НАЖМИТЕ на стрелку чтобы развернуть текст)

Характеристика работ. Разборка, ремонт, сборка и испытание сложных узлов и механизмов. Ремонт, монтаж, демонтаж, испытание, регулирование, наладка сложного оборудования, агрегатов и машин и сдача после ремонта. Слесарная обработка деталей и узлов по 7 — 10 квалитетам. Изготовление сложных приспособлений для ремонта и монтажа. Составление дефектных ведомостей на ремонт. Выполнение такелажных работ с применением подъемно-транспортных механизмов и специальных приспособлений.

Изготовление сложных приспособлений для ремонта и монтажа. Составление дефектных ведомостей на ремонт. Выполнение такелажных работ с применением подъемно-транспортных механизмов и специальных приспособлений.

Должен знать: устройство ремонтируемого оборудования, агрегатов и машин; правила регулирования машин; способы устранения дефектов в процессе ремонта, сборки и испытания оборудования, агрегатов и машин; устройство, назначение и правила применения используемых контрольно-измерительных инструментов; конструкцию универсальных и специальных приспособлений; способы разметки и обработки несложных различных деталей; систему допусков и посадок; квалитеты и параметры шероховатости; свойства кислотоупорных и других сплавов; основные положения планово-предупредительного ремонта оборудования.

Примеры работ

1. Аппараты колонного типа — ремонт, сборка.

2. Аппаратура кислородная и аргонная электроплавильных печей — ремонт, обслуживание.

3. Арматура запорная — ревизия, ремонт, установка.

4. Виброгрохоты — замена сиг.

5. Газоходы — замена шиберов.

6. Гидрозатворы скубберов — регулировка.

7. Гидроусилители, гидромоторы — ремонт, сборка, испытание.

8. Головки многопозиционные автоматические — ремонт, регулировка.

9. Грануляторы — замена футеровки и бортов.

10. Дробилки — ремонт с заменой и подгонкой сработанных деталей, регулировка крупности дробления.

11. Каландры, прессы для глажения универсальные и ротационные — ремонт и наладка.

12. Компрессоры кислородно-дожимающие — текущий и средний ремонт.

13. Конуса шпинделей — проверка и восстановление методом притирки.

Конуса шпинделей — проверка и восстановление методом притирки.

14. Коробки скоростей и подач металлообрабатывающих станков — сборка и регулировка.

15. Котлы паровые и водогрейные — ремонт.

16. Машины бурильные — монтаж и установка.

17. Машины для литья под давлением — ремонт.

18. Машины завалочные мартеновских печей — выверка колонн по вертикальной оси и уровню, ремонт механизма качения и поворота хобота.

19. Машины прядильные — капитальный ремонт и регулировка.

20. Машины швейные — текущий и капитальный ремонт.

21. Мельницы, грохоты, сушильные барабаны — средний ремонт.

22. Насосы глубинные и штанговые — ремонт и сборка.

23. Напыльники горловин конверторов — демонтаж, монтаж.

24. Оборудование мазутное — ремонт.

Оборудование мазутное — ремонт.

25. Оборудование подготовительных цехов (участков) для производства растительных масел и аппараты жироперерабатывающих производств — сборка, регулировка и испытание.

26. Пневмонасосы, дымососы, эксгаустеры — ремонт.

27. Подшипники ответственные — заливка баббитом и шабрение.

28. Редукторы вращающихся печей, паровых мельниц, конвейеров, пластинчатых транспортеров, питателей — ремонт.

29. Системы воздушные конвертеров и ватержакетов — регулировка, капитальный ремонт.

30. Смесители и сульфураторы — замена валов и муфт.

31. Станки деревообрабатывающие и металлорежущие — капитальный ремонт, регулировка.

32. Станки ткацкие — капитальный ремонт и наладка уточного механизма.

33. Турбобуры секционные и шпиндельные — ремонт, сборка, регулировка, испытание.

34. Чушкоукладчики — ремонт с заменой деталей.

Слесарь-ремонтник (5-й разряд) (НАЖМИТЕ на стрелку чтобы развернуть текст)

Характеристика работ. Ремонт, монтаж, демонтаж, испытание, регулирование и наладка сложного оборудования, агрегатов и машин и сдача после ремонта. Слесарная обработка деталей и узлов по 6 — 7 квалитетам. Разборка, ремонт и сборка узлов и оборудования в условиях напряженной и плотной посадок.

Должен знать: конструктивные особенности ремонтируемого оборудования, агрегатов и машин; технические условия на ремонт, сборку, испытание и регулирование и на правильность установки оборудования, агрегатов и машин; технологический процесс ремонта, сборки и монтажа оборудования; правила испытания оборудования на статическую и динамическую балансировку машин; геометрические построения при сложной разметке; способы определения преждевременного износа деталей; способы восстановления и упрочнения изношенных деталей и нанесения защитного покрытия.

Примеры работ

1. Автоматы токарно-револьверные многошпиндельные, копировальные, координатно-расточные, зубострогальные и вальцетокарные станки — средний ремонт, монтаж, регулировка, проверка на точность, пуск и сдача в эксплуатацию.

2. Агрегаты высокого давления (колонны синтеза), сепараторы, испарители, водяные конденсаторы, холодильники — текущий и средний ремонт.

3. Аппараты брагоперегонные и брагоректификационные — капитальный ремонт.

4. Аппараты, газопроводы высокого давления — ревизия, ремонт и испытание.

5. Аппараты сложные кинопроекционные и машины проявочные — средний ремонт.

6. Аппаратура кислородная и аргонная мартеновских печей — ремонт, обслуживание.

7. Газодувки — капитальный ремонт и испытание.

8. Катки сушильно-гладильные вакуумные — ремонт и наладка.

Катки сушильно-гладильные вакуумные — ремонт и наладка.

9. Коробки скоростей токарных полуавтоматов — сборка и переключение с взаимной пригонкой шлицевых валиков и шестерен.

10. Компрессоры кислородно-дожимающие — капитальный ремонт.

11. Машины грузоподъемные — ремонт, регулировка и нивелировка подкрановых путей.

12. Машины для сортировки писем — ремонт.

13. Машины завалочные мартеновских печей — полный ремонт с заменой шахты, регулировка всех механизмов.

14. Машины загрузочные — ревизия механизма передвижения и поворота, разборка, сборка, выверка и замена деталей.

15. Машины стиральные автоматизированные — ремонт и наладка.

16. Мельницы, грохоты, сушильные барабаны — капитальный ремонт, испытание, регулировка и сдача.

17. Механизмы гидравлической подачи металлообрабатывающих станков — ремонт и регулировка.

18. Механизмы гидропроводов станков — ремонт, сборка, регулировка.

19. Насосы вакуумные и форвакуумные — капитальный ремонт.

20. Печи доменные — установка наклонного моста.

21. Реакторы — ремонт.

22. Редукторы кранов вращающихся печей и дифференциальные редукторы прокатных станов — ревизия, ремонт.

23. Роботы и манипуляторы с программным управлением с категорией ремонтной сложности до 20 ед. — капитальный ремонт, регулировка.

24. Станки буровые глубокого бурения — ремонт.

25. Станки зубошлифовальные, зубодолбежные, зубострогальные со сложными криволинейными направляющими — проверка на точность.

26. Станки с программным управлением — проверка на жесткость.

27. Турбобуры объемные, редукторные, реактивно-турбинные, высокомоментные, с турбинами точного литья — ремонт, сборка, установка, регулирование, испытание.

28. Установки вакуум-выпарные — разборка, ремонт, сборка.

29. Цилиндры, подшипники коренные и шатунные — проверка после обкатки и окончательное крепление всех соединений.

30. Экономайзеры, пароперегреватели, компрессорные и воздуходувные установки — капитальный ремонт, сдача после испытания.

31. Электро- и руднотермические печи — проверка соосности подъемных винтов, конвейера и посадки корпуса печи на все четыре колонны.

Слесарь-ремонтник (6-й разряд) (НАЖМИТЕ на стрелку чтобы развернуть текст)

Характеристика работ. Ремонт, монтаж, демонтаж, испытание и регулирование сложного крупногабаритного, уникального, экспериментального и опытного оборудования, агрегатов и машин. Выявление и устранение дефектов во время эксплуатации оборудования и при проверке в процессе ремонта. Проверка на точность и испытание под нагрузкой отремонтированного оборудования.

Проверка на точность и испытание под нагрузкой отремонтированного оборудования.

Должен знать: конструктивные особенности, кинематические и гидравлические схемы ремонтируемого оборудования, агрегатов и машин; методы ремонта, сборки, монтажа, проверки на точность и испытания отремонтированного оборудования; допустимые нагрузки на работающие детали, узлы, механизмы оборудования и профилактические меры по предупреждению поломок, коррозионного износа и аварий.

Примеры работ

1. Автоматы токарные многошпиндельные, полуавтоматы токарные многорезцовые вертикальные — капитальный ремонт.

2. Аппаратура гидравлическая — ремонт и наладка.

3. Аппараты сложные кинопроекционные и машины проявочные — капитальный ремонт.

4. Клети прокатного стана — проверка, регулировка, испытание и сдача после ремонта.

5. Линии автоматические всех профилей обработки, имеющие сложные агрегаты, — капитальный и средний ремонт.

6. Линии автоматические формовочные — капитальный ремонт, сборка, регулировка и сдача.

7. Линии комплексно-механизированные мучнисто-кондитерских, макаронных и хлебобулочных изделий и автоматические в парфюмерно-косметическом производстве — ремонт и наладка.

8. Машины агломерационные — регулирование движения машины и теплового зазора, выверка привода по оси головного радиуса.

9. Машины подъемные скипового и клетьевого шахтного подъема — ремонт, испытание, сдача.

10. Оборудование прецизионное — ремонт, сдача.

11. Печи руднотермические — капитальный ремонт контактной системы и выбраковка дефектных деталей.

12. Печи трубчатые — испытание змеевика.

13. Прессы гидравлические — капитальный и средний ремонт.

Прессы гидравлические — капитальный и средний ремонт.

14. Прессы парогидравлические — капитальный ремонт.

15. Роботы и манипуляторы с программным управлением с категорией ремонтной сложности свыше 20 ед. — монтаж, ремонт, наладка.

16. Станки агрегатные, барабанно-фрезерные и специальные, автоматы и полуавтоматы специальные шлифовальные для обтачивания и шлифования кулачковых и конических валов — ремонт.

17. Станки координатно-расточные — восстановление координат.

18. Станки с программным управлением — проверка на точность, восстановление координат, ремонт, испытание.

19. Станки электроимпульсные — ремонт.

20. Суперцентрифуги, машины краскотерочные импортные, редукторы планетарные, ротационные вакуумные насосы — ремонт.

21. Турбокомпрессоры — капитальный ремонт и сдача.

22. Установки воздухоразделительные — капитальный ремонт.

23. Устройство спусковое для спуска судов — капитальный ремонт, центровка и регулирование.

24. Холодильники, агрегаты высокого давления (колонны синтеза), сепараторы, испарители, водяные конденсаторы — капитальный ремонт.

25. Экстрактор, малопресс, автоматы и полуавтоматы (дозирующие, резательные, фасовочные, др.), компрессоры — сборка, наладка и регулировка.

26. Электропечи, ватержакеты, конвертеры — регулировка гидроаппаратуры и проверка полноты ремонта.

Слесарь-ремонтник (7-й разряд) (НАЖМИТЕ на стрелку чтобы развернуть текст)

Характеристика работ. Диагностика, профилактика и ремонт сложного оборудования в гибких производственных системах. Устранение отказов оборудования при эксплуатации с выполнением комплекса работ по ремонту и наладке механической, гидравлической и пневматической систем.

Устранение отказов оборудования при эксплуатации с выполнением комплекса работ по ремонту и наладке механической, гидравлической и пневматической систем.

Должен знать: конструктивные особенности, гидравлические и кинематические схемы ремонтируемого сложного оборудования; методы диагностики, ремонта, сборки и монтажа, проверки на точность и испытания отремонтированного оборудования; допустимые нагрузки на работающие детали, узлы, механизмы оборудования и профилактические меры по предупреждению неисправностей; технологические процессы ремонта, испытания и сдачи в эксплуатацию сложного оборудования.

Требуется среднее профессиональное образование.

Примечание. 7-й и 8-й разряды данной профессии присваиваются только при работе в цехах по подготовке производства, в экспериментальных и опытных цехах.

Слесарь-ремонтник (8-й разряд) (НАЖМИТЕ на стрелку чтобы развернуть текст)

Характеристика работ. Диагностика, профилактика и ремонт уникального и экспериментального оборудования в гибких производственных системах и участие в работе по обеспечению вывода его на заданные параметры работы.

Должен знать: конструкцию, кинематические и гидравлические схемы ремонтируемого экспериментального и уникального оборудования; контрольно-измерительные приборы и стенды для диагностирования, ремонта и обслуживания оборудования; технологические процессы ремонта уникального и экспериментального оборудования.

Требуется среднее профессиональное образование.

Примечание. 7-й и 8-й разряды данной профессии присваиваются только при работе в цехах по подготовке производства, в экспериментальных и опытных цехах.

7-й и 8-й разряды данной профессии присваиваются только при работе в цехах по подготовке производства, в экспериментальных и опытных цехах.

Как использовать инструмент Rechedule Fixture Tool в штатной системе FA: Grassroots Technology

Джон Сигсворт

Дата изменения: 18 мая 2022 г., 11:06

СОДЕРЖАНИЕ

- Шаг 1: Использование инструмента изменения расписания

- Шаг 2: Выбор инструмента изменения расписания.

- Шаг 3: Детали крепления.

- Шаг 4. Временные интервалы.

- Шаг 5: Выбор доступности команды.

- Шаг 6: Даты и время, которых следует избегать.

- Шаг 7: Выбор матчей для переноса.

- Шаг 8. Проверка.

- Шаг 9: Завершение электронной почты.

Шаг 1: Есть два способа перенести матчи на полный рабочий день.

Используя инструмент переназначения или переназначив их вручную (нажмите здесь, чтобы узнать, как переназначить их вручную). Чтобы использовать инструмент перепланирования, выберите приборы, а затем планирование/перепланирование.

Используя инструмент переназначения или переназначив их вручную (нажмите здесь, чтобы узнать, как переназначить их вручную). Чтобы использовать инструмент перепланирования, выберите приборы, а затем планирование/перепланирование.

Шаг 2: Затем выберите изменение расписания.

Шаг 3: Выберите количество часов отдыха, которое вы хотели бы предоставить каждой команде между матчами, количество игр каждой команды друг с другом и количество дней, в течение которых одни и те же команды не могут играть.

Шаг 4. Временные интервалы — это даты и время, когда будут запланированы матчи (например, в субботу, 26 сентября, 15:00). Диапазон временных интервалов (до и после) используется для того, чтобы вы могли варьировать время начала (или дату) в течение нескольких часов (например, 15:00, -2 часа, +3 часа, позволяет считать любое время начала между 13:00 и 18:00 частью этого временного интервала. Эти +/- могут быть более 24 часов, если требуется, например, суббота 10:00 +30 часов позволяет охватить временной интервал Целые выходные).

Использование этих диапазонов может уменьшить количество имеющихся у вас временных интервалов, и вам будет проще поддерживать доступность на следующем шаге.

Использование этих диапазонов может уменьшить количество имеющихся у вас временных интервалов, и вам будет проще поддерживать доступность на следующем шаге.

Все временные интервалы должны быть определены как первичные или вторичные. Там, где это возможно, в первую очередь используются основные временные интервалы (например, лига может указать все субботние временные интервалы как основные, а временные интервалы в середине недели — как второстепенные, поэтому временные интервалы в середине недели используются только тогда, когда это необходимо для завершения матчей).

После создания он покажет вам дату и время прибора, начало и конец временного диапазона, а также является ли слот прибора приоритетным или второстепенным.

Шаг 5: Далее следует выбрать доступность каждой команды и отфильтровать подразделения слева. Оставленные пустыми поля означают, что они доступны, поэтому вам нужно будет отметить даты только для команд, которые недоступны в выбранную дату.

Шаг 6: Далее нужно указать даты и время, когда конкретные команды не могут или должны играть матчи.

Шаг 7: Здесь вы можете выбрать матчи, которые вы хотите перенести. Выберите тип матча, который вы хотите перенести, затем выберите конкретные матчи и нажмите «Добавить отмеченные» или выберите все матчи, нажав «Добавить все». Затем нажмите на вкладку «Выбранные матчи», чтобы начать перепланировку. Возможно, вам потребуется настроить временные интервалы на вкладке «Временные интервалы», прежде чем вы сможете изменить расписание.

Шаг 8: На этой странице начнется перераспределение ваших приборов. Изменения не вносятся автоматически; они будут доступны для просмотра перед принятием/отклонением на следующей странице. Нажмите кнопку переназначить, чтобы изменить расписание ваших приспособлений.

Параметры планирования позволяют вам выбрать дату/время, с которого вы хотите начать планирование, а затем время, которое вы хотите, чтобы планировщик занимал (например, у быстрого режима нет параметров сглаживания, поэтому он будет переназначать выбранные световые приборы и максимально быстро. Однако, если вы выберете быстрый, средний или медленный, вы сможете добавить параметры сглаживания и добавить приоритеты, которые планировщик будет принимать во внимание).

Однако, если вы выберете быстрый, средний или медленный, вы сможете добавить параметры сглаживания и добавить приоритеты, которые планировщик будет принимать во внимание).

Шаг 9: После завершения вы получите электронное письмо с уведомлением о том, что изменение расписания завершено. Как только страница будет обновлена, вы увидите номер партии приборов, дату и время завершения перепланирования, а также то, хотите ли вы принять или отклонить новые приборы.

Чтобы ознакомиться с новыми приборами, прокрутите страницу вниз и увидите предлагаемое поле. Здесь вы можете увидеть только новые предлагаемые матчи, полное предлагаемое расписание и исходные даты матчей.

План контроля — Knowledge-swami.com План контроля

План контроля! Вы наверняка слышали о плане управления, его применении при разработке прототипа и серийном производстве. Слово «план контроля» само по себе напоминает план с набором мер контроля, позволяющих удерживать производственный процесс в рамках желаемого контроля. План контроля помогает добиться лучшего контроля и обеспечения качества за счет принятия превентивных и корректирующих мер.

План контроля помогает добиться лучшего контроля и обеспечения качества за счет принятия превентивных и корректирующих мер.

Что такое план контроля качества?

План контроля действует как контрольная мера или оперативное руководство с набором параметров производственных/бизнес-процессов, профилактическими действиями для предотвращения брака/дефектов, профилактическими действиями для поддержания контроля над производственными/бизнес-процессами. Он также охватывает реактивные/корректирующие действия в случае обнаружения дефекта/ошибки в процессе.

План контроля является результатом Анализа влияния режима сбоя процесса (PFMEA). В случае изменения процесса или изменения конструкции продукта соответствующие параметры управления должны быть обновлены в плане управления.

Типы планов контроля

В промышленности используются в основном 3 типа планов контроля.

- План контроля прототипа

- План контроля перед запуском

- План контроля производства

В APQP используются все 3 типа планов контроля.

Все типы планов управления взаимосвязаны. Давайте рассмотрим каждый тип плана контроля один за другим.

План контроля прототипа:

Этот тип плана контроля полезен на ранней стадии разработки продукта и процесса, когда необходимо создать единственный прототип.

План контроля перед запуском:

План контроля перед запуском — это обновленная версия плана контроля прототипа. План контроля перед запуском разрабатывается на основе опыта создания прототипа. План предпускового контроля обновляется с учетом конечной спецификации продукта.

План контроля производства:

План контроля производства является результатом плана контроля перед запуском. План производственного контроля используется в среде обычного серийного производства и обновляется на основе отзывов клиентов, внутренних дефектов/отказов, жалоб клиентов, постоянного улучшения.

План контроля прототипа В сравнении с. План контроля перед запуском против. План контроля производства

План контроля производства

Следующая таблица поможет вам понять разницу между каждым типом плана контроля.

| Параметры ввода и управления | План контроля прототипа | План контроля перед запуском | 90 009 План контроля производства |

| Этап APQP | Этап 1: Проверка проектирования и разработки продукта Фаза 2: Проверка дизайна и разработки процесса | Фаза 3: Проверка дизайна и разработки процесса Фаза 4: Валидация продукта и процесса | Фаза 5: Запуск, оценка и корректирующие действия |

| Параметры управления | 1.Mate Спецификация rial 2. Проверка размеров 3. Основные характеристики 4. Функциональные испытания прототипа | 1. Спецификация материалов 2. Проверка размеров 3. Основные характеристики 4. Функциональные испытания прототипа 5.  Входной контроль Входной контроль 6. Контроль в процессе производства 7. Окончательный контроль 8. Испытания продукта 9. Законодательные и нормативные требования 10. Статически контролируемый процесс | 1. Спецификация материалов 2 .Проверка размеров 3. Основные характеристики 4. Функциональные испытания прототипа 5. Входной контроль 6. Контроль в процессе производства 7. Окончательный контроль 8. Испытания продукта 9. Законодательные и нормативные требования 10. Статистический контролируемый процесс 11. MSA / Gauge R&R 12. Защита от ошибок 13. TQM 14. Аудит 15. Калибровка |

| Прекращено? | Да (После завершения APQP Этапа 2) | Да (После завершения APQP Этапа 4) | Нет (действующий документ) |

Применение и преимущества плана контроля

План контроля имеет множество преимуществ. План управления используется в различных отраслях промышленности, однако конечная цель одинакова во всех отраслях промышленности.

План управления используется в различных отраслях промышленности, однако конечная цель одинакова во всех отраслях промышленности.

Применение/использование плана управления в различных отраслях промышленности

Без сомнения, план управления является частью инструментов APQP и APQP, разработанных в автомобильной промышленности. Однако в настоящее время план управления используется и в других отраслях промышленности. Пожалуйста, обратитесь к следующему рисунку, чтобы понять использование планов управления в различных секторах.

Входные данные для плана управления:

Следующие параметры действуют как входные данные для плана управления,

- FMEA системы

- FMEA проектирования

- FMEA процесса

- Схема технологического процесса

- Ключевые характеристики

- Анализ проекта

- DoE (Планирование экспериментов)

- Защита от ошибок

- Законодательные и нормативные требования

- Стандартная рабочая процедура

- Осмотр (входящий / в процессе / заключительный)

- Калибровка

- Специальные эксплуатационные испытания

9 0013 Исторические данные о продукте

Формат/шаблон плана контроля:

После контроля снимок плана помогает понять содержание формата/шаблона плана контроля.

План контроля в основном разделен на пять разделов

- Раздел заголовка

- Процесс и инфраструктура

- Характеристики продукта и процесса

- Метод

- План реагирования

9000 6 Давайте рассмотрим каждый раздел один за другим.

Раздел 1: Заголовок плана управления Раздел:

В разделе заголовка представлены следующие элементы/поля. По сути, раздел заголовка охватывает название проекта, тип плана управления, члена команды и другие описания.

Раздел 2: Технологические процессы и инфраструктура Раздел:

В этом разделе содержится описание этапов процесса, станков, инструментов, спецификаций приспособлений/оправок.

Раздел 3: Характеристики продукта и процесса

В этом разделе характеристики продукта и процесса указаны с его CTQ (критически важным для качества). Раздел CTQ также известен как специальные характеристики, включая разделы, связанные с безопасностью и нормативными требованиями. В этом разделе характеристики продукта и процесса указаны с его CTQ (критически важным для качества). Раздел CTQ также известен как специальные характеристики, включая разделы, связанные с безопасностью и нормативными требованиями.

В этом разделе характеристики продукта и процесса указаны с его CTQ (критически важным для качества). Раздел CTQ также известен как специальные характеристики, включая разделы, связанные с безопасностью и нормативными требованиями.

Раздел 4: Метод

В разделе метода рассматриваются следующие элементы:

4.1 Спецификация продукта/процесса:

В этом разделе рассматриваются производственные/технические спецификации процесса или продукта, которые должны быть достигнуты.

4.2 Метод измерения:

Методами измерения могут быть проверка атрибутов или проверка размеров/спецификаций (переменных). Методы измерения могут быть с использованием автоматизированного инструмента или ручного использования инструмента.

4.3 Повторяемость и воспроизводимость измерений:

MSA (Анализ измерительной системы) необходимо проводить для получения точных и достоверных результатов. Если инструменты/инструменты,

MSA Condition 1 : Если ошибка превышает 30%, инструмент неприемлем.

MSA Condition 2: Если погрешность составляет от 10% до 30%, инструмент может быть условно приемлемым с учетом ситуации и точности и уровня прецизионности.

MSA Условие 3: Если ошибка менее 10 %, инструмент приемлем.

4.4 Отбор проб/отбор проб:

Отбор проб/отбор проб: В этом разделе описывается размер выборки в каждой партии или подгруппе, частота отбора проб (как часто должны проверяться характеристики процесса или продукта и как их записывать.

4.5 Метод контроля

В этом разделе рассматриваются профилактические и корректирующие действия. превентивные действия (т. е. защита от ошибок), в то время как корректирующие действия инициируются для исправления анализа первопричины и инициирования корректирующих действий во избежание повторения той же проблемы9.0005

Раздел 5: План реагирования

В разделе плана реагирования описываются действия, которые необходимо предпринять, если выход процесса не попадает в требуемый предел спецификации. План реагирования дополнительно включает:

План реагирования дополнительно включает:

5.1 СОП (Стандартная рабочая процедура):

СОП может включать в себя информирование или эскалацию проблем процесса, вышедших из-под контроля, руководителю или остановку производства, чтобы избежать дальнейшего производства дефектов/ошибок.

5.2 Триггер:

Триггер или сигнал тревоги инициируется для всех соответствующих заинтересованных сторон в случае, если процесс выходит из-под контроля. Например. Информирование поставщиков и отдела закупок о проблемах с сырьем.

Следующие действия могут быть предприняты как часть плана реагирования,

- Обновление процедур и рабочих инструкций

- Пересмотр PFMEA

- Мозговой штурм

- Обновление блок-схемы процесса

- Инициирование проверки ошибок

- Инициативы бережливого производства

Инструменты анализа первопричин, такие как 5M-1E (диаграмма Fishbone), анализ 5Why также могут быть частью плана реагирования.