Содержание

Гирационные дробилки KRUPP — Журнал Горная промышленность

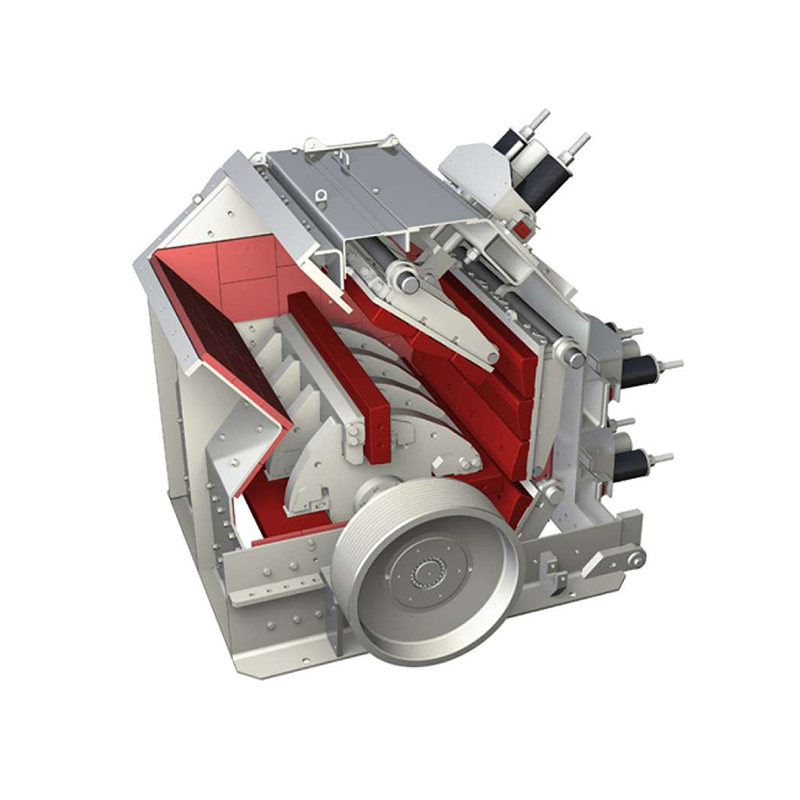

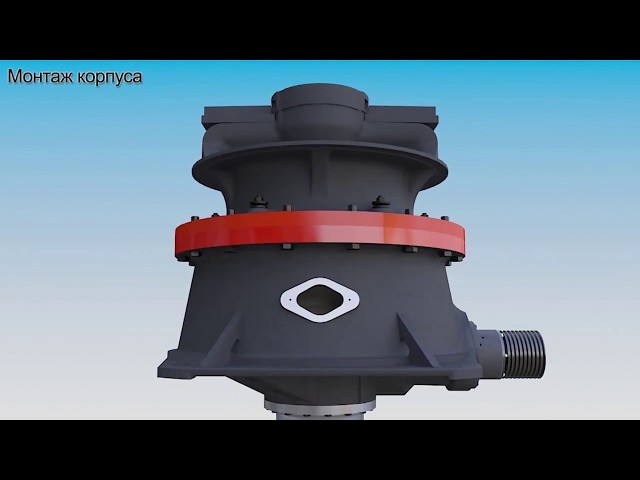

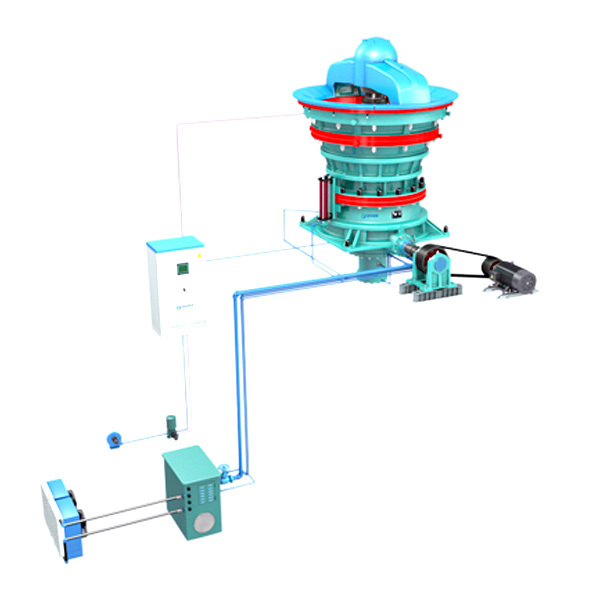

Совершенствование способов выемки и переработки горных пород вызывает необходимость в постоянной модернизации используемых при этом механизмов. Гирационные дробилки фирмы KRUPP, предназначенные для рудоподготовки на карьерах, рудниках, известняковых и цементных заводах, могут быть отнесены в этом отношении к самым последним разработкам. Обеспечивая высокую производительность, они отличаются низкими затратами на техническое обслуживание и уход.

Для гирационных дробилок фирмы KRUPP характерно:

- мощная конструкция;

- прямая загрузка;

- отсутствие холостого хода вследствие непрерывности процесса дробления;

- высокая пропускная способность;

- оптимальная степень измельчения;

- малая доля мелкозернистых частиц в дробленом материале;

- низкая потребляемая мощность;

- возможность изменения величины хода конуса благодаря смене внутренней эксцентриковой втулки;

- возможность запуска дробилки под завалом;

- различные варианты привода;

- гидравлическое регулирование оси дробящего конуса;

- незначительные затраты на эксплуатацию и техническое обслуживание.

Выпускаются две модели гирационных дробилок: КВ и ВК.

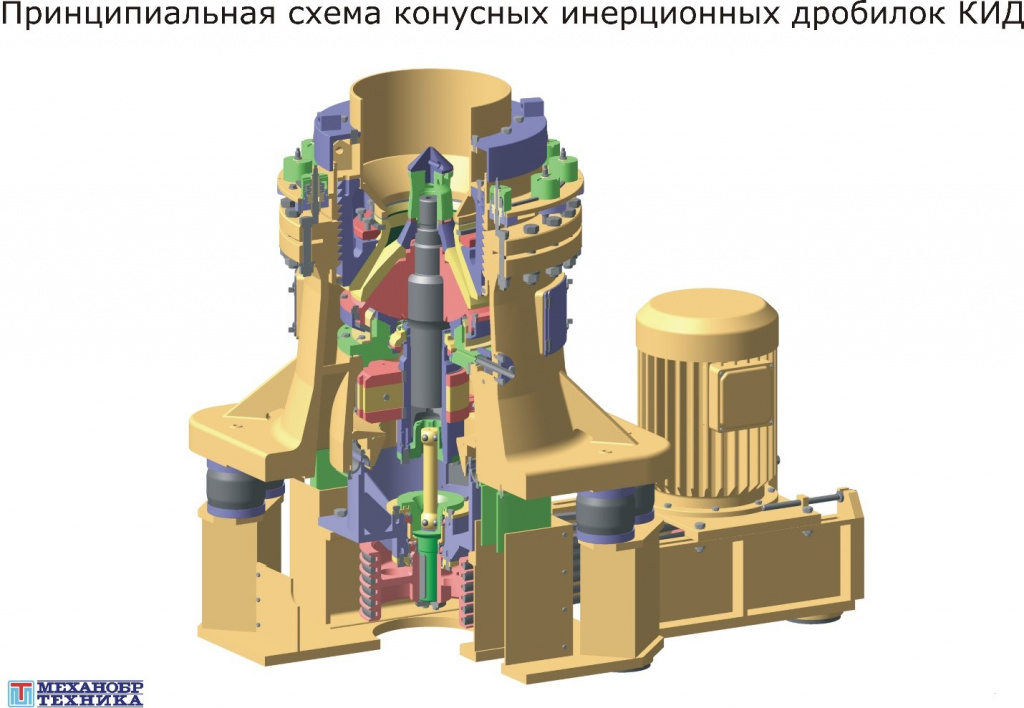

Принцип действия гирационных дробилок основан на приведении во вращательно-маятниковое движение оси конуса дробилки при помощи эксцентриковой подшипниковой втулки. В результате происходит постоянное изменение величины зазора между щеками и конусом дробилки. Образовывающийся зазор непрерывно перемещается вдоль внутреннего периметра дробильной камеры. В дробилках модели КВ регулировка зазора осуществляется гидравлическим или механическим регулированием оси конуса. Эксцентриковая втулка вместе с внутренней втулкой приводится в действие от вала передаточного механизма конических шестеренок, находящихся в нижней части дробилки.

Ось конуса удерживается в верхней втулке в траверсе и в нижней части — в эксцентриковой втулке. Удерживание оси осуществляется осевым подшипником, смонтированным на поршне гидроцилиндра.

Наиболее часто к гидравлическому регулированию оси конуса приходится прибегать в случае дробления материала, вызывающего быстрый износ, а также при частой корректировке величины разгрузочной щели.

Кроме того, гидравлическая система облегчает повторный запуск дробилки под завалом за счет опускания оси конуса.

Характерным признаком гирационной дробилки модели ВК является увеличенное с одной стороны загрузочное отверстие. Оно снабжено зубьями и вместе с верхним конусом дробилки образует зону предварительного дробления. В нижней камере дробления происходит измельчение материала до требуемого конечного размера зерен.

Гирационные дробилки типа ВК способны принимать материал с существенно большими размерами кусков, чем дробилки модели KB. При этом при использовании дробилок ВК отпадает необходимость в предварительном дроблении.

Гирационные дробилки оснащены редуктором и гидромуфтой. Преимуществом этой схемы привода является значительное снижение пиковых значений тока. Для дробилок мощностью до 315 кВт привод может осуществляться через клиноремённую передачу. Однако необходимо отметить, что, по сравнению с клиноремённым приводом, непосредственный привод позволяет уменьшить нагрузку на подшипники двигателя и передаточного механизма.

Наличие промежуточного вала дает возможность демонтировать передаточный механизм без демонтажа электродвигателя. Регулируемая момент-муфта обеспечивает на крупных дробилках защиту основного двигателя от перегрузки. Вспомогательный привод с электродвигателем с короткозамкнутым ротором и гидромуфтой, в сочетании с основным приводом с гидромуфтой, делает возможным запуск дробилки под завалом, что исключает большие затраты на освобождение рабочей камеры от породы после вынужденной остановки дробилки.

Гирационные дробилки оснащены гладкими рабочими органами (конусом и щеками дробления). В качестве альтернативы используются зубчатые рабочие органы, если возникает потребность в увеличении в выходящем материале доли частиц, имеющих кубическую форму.

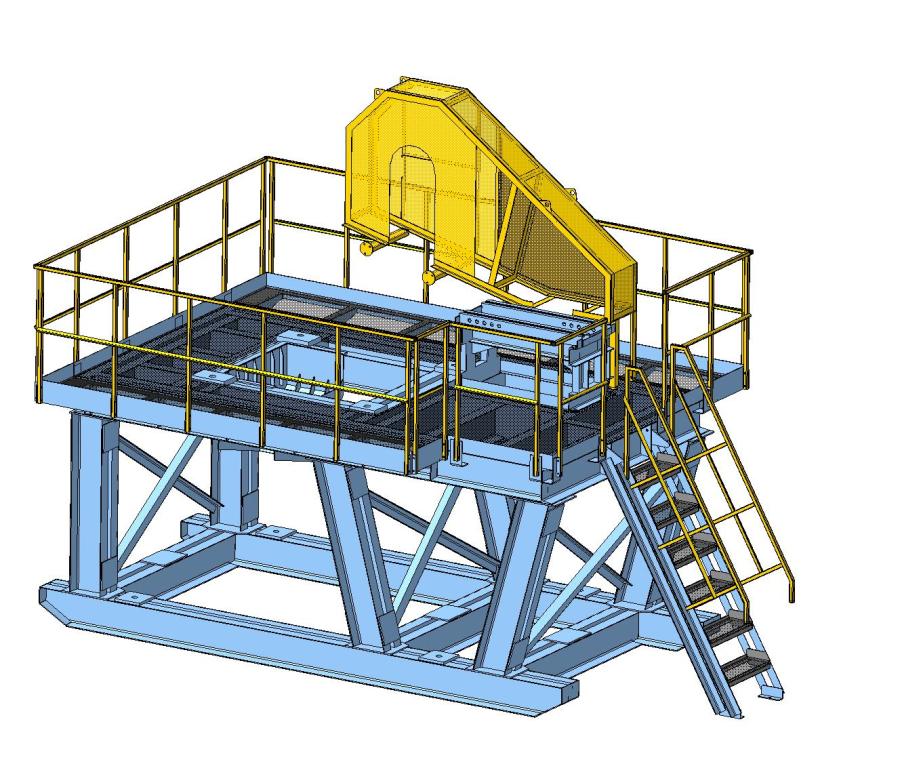

Гирационные дробилки фирмы KRUPP используются во многих странах мира. В СНГ подобные дробилки впервые были применены в дробильно-конвейерном комплексе, введенном в эксплуатацию в 1996 году на железорудном карьере Полтавского ГОКа. Полустационарная дробильная установка фирмы KRUPP перемещается на горизонте вдоль фронта работ с помощью гусеничного транспортера или многоколесной платформы. Загружаемая в бункер руда с размером куска до 1200 мм подается пластинчатым питателем в конусную дробилку, где дробится до кусков фракции 0–350 мм.

Полустационарная дробильная установка фирмы KRUPP перемещается на горизонте вдоль фронта работ с помощью гусеничного транспортера или многоколесной платформы. Загружаемая в бункер руда с размером куска до 1200 мм подается пластинчатым питателем в конусную дробилку, где дробится до кусков фракции 0–350 мм.

Фирма KRUPP готова в кратчайшие сроки поставить гирационные дробилки заказчику.

Обученный персонал, осуществляющий наладку оборудования и техническое обслуживание, окажет услуги в любое время по требованию заказчика.

Журнал «Горная Промышленность» №2 2000

Дробильная техника | Технологии | Kleemann

Загружаемый материал, требуемый конечный продукт и экономичность являются определяющими факторами при выборе дробильного оборудования.

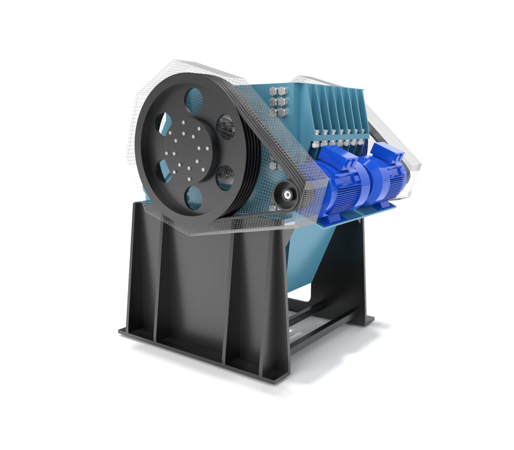

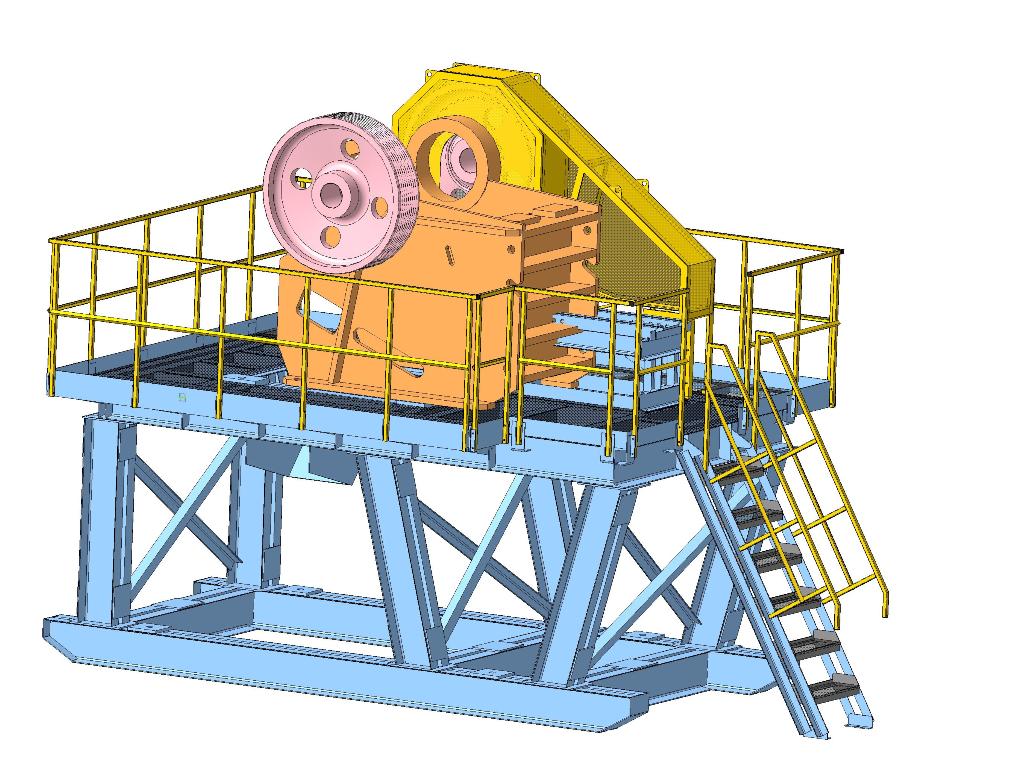

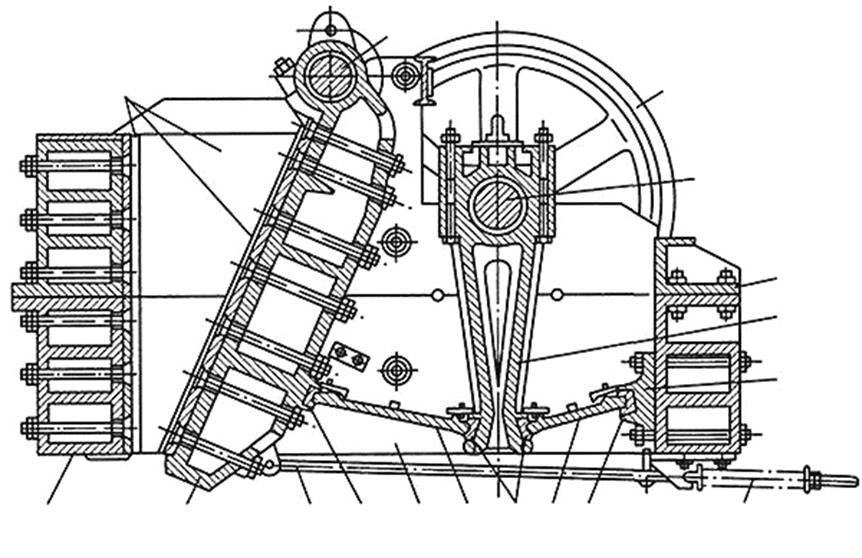

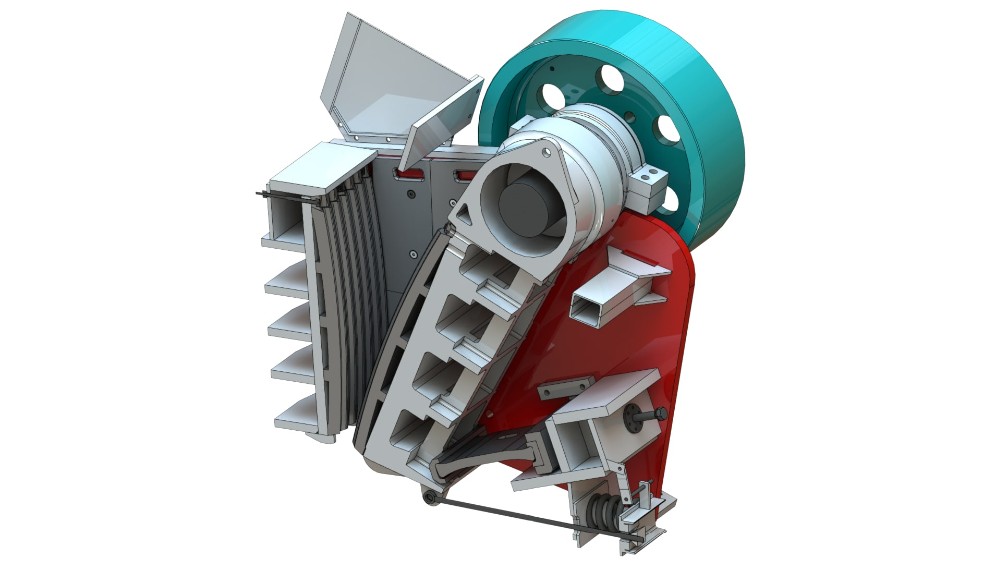

Щёковые дробилки

Добывание природного камня неразрывно связано с использованием установок, которые целенаправленно и эффективно измельчают материал с высоким пределом прочности на сжатие. Щёковые дробилки идеально подходят для жёстких условий эксплуатации в карьерах для добычи камня и используются преимущественно для предварительного дробления.

Принцип работы

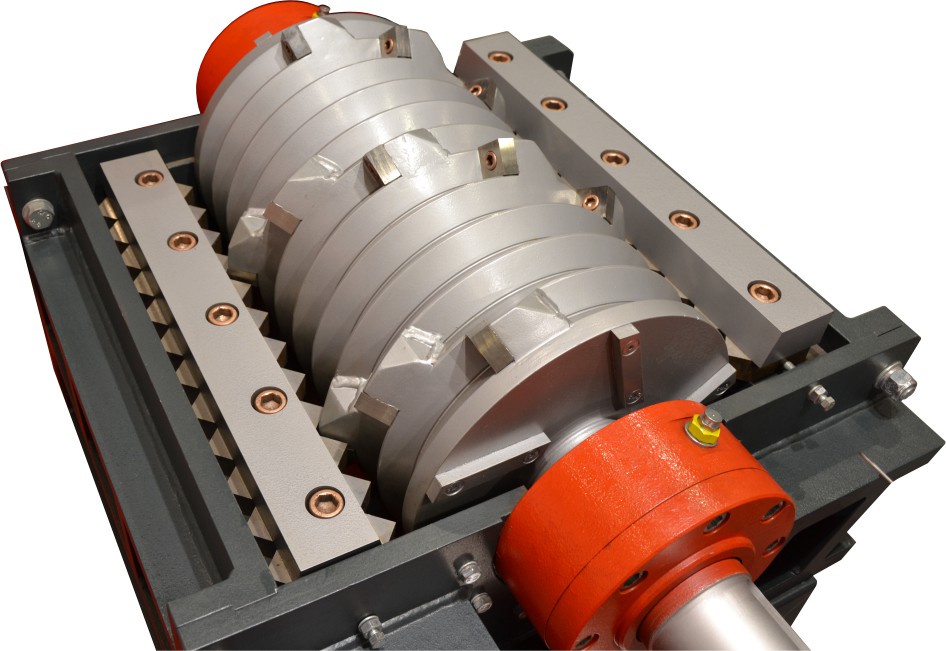

Щёковые дробилки работают по принципу измельчения раздавливающим действием. Измельчение материала происходит в клинообразном зёве дробилки между неподвижной и подвижной щекой, приводимой в движение эксцентриковым валом. Вследствие эллиптического движения дробимый материал раздавливается и под действием силы тяжести падает вниз. Процесс длится до тех пор, пока куски материала не становятся меньше установленного размера выходной щели.

Энергия измельчения действует с большими силами и с низкой скоростью на дробимый материал. Название «щёковая дробилка» происходит от используемых для измельчения щёк дробилки и «пережёвывающего» движения.

Область применения

Щёковые дробилки используются для грубого и предварительного измельчения хрупких горных пород средней и высокой твёрдости. Чаще всего они используются как дробилки первичного дробления.

Щёковые дробилки реже подходят для производства стандартного конечного продукта. При обработке некоторых вторичных материалов с помощью небольших щёковых дробилок возможно производство щебёночного материала для несущих слоёв второстепенных и грунтовых дорог.

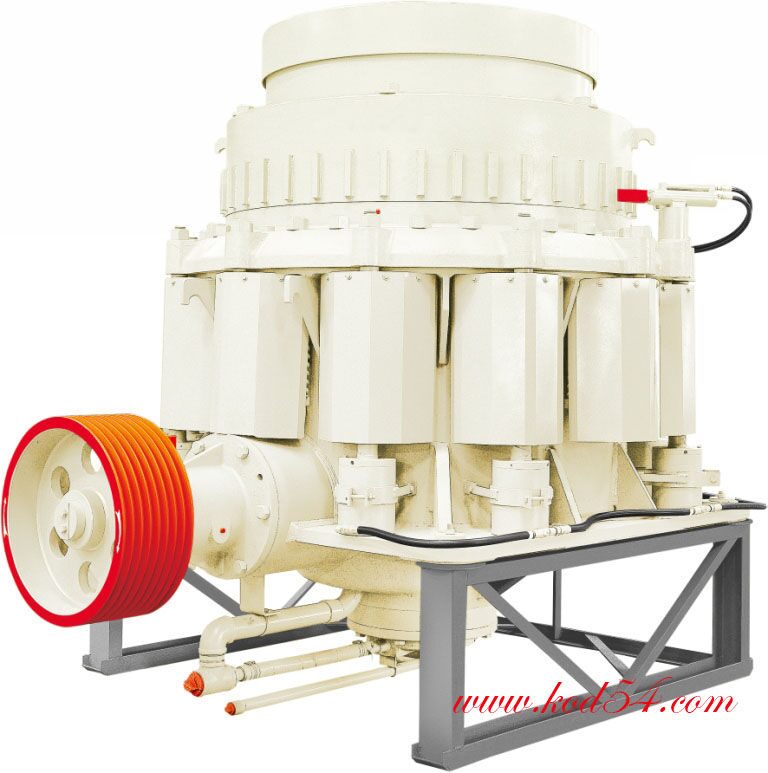

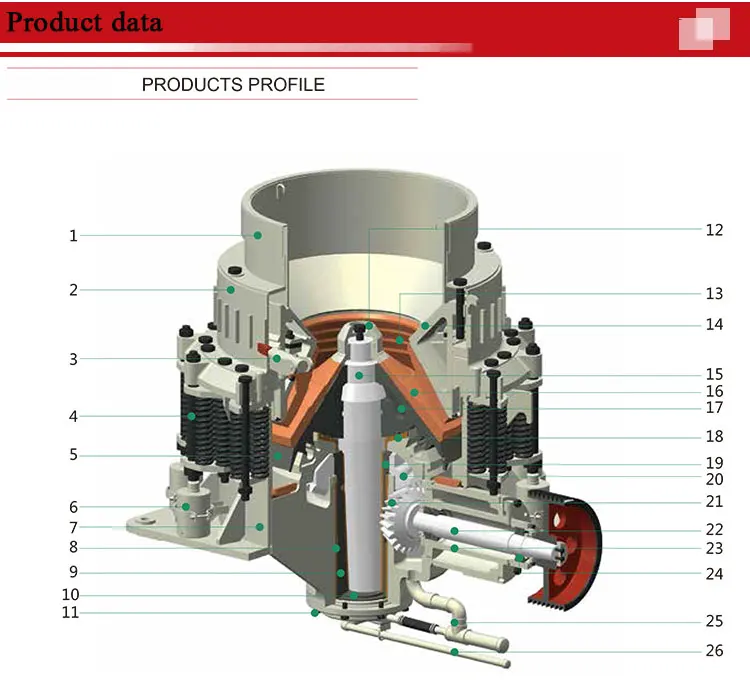

Конусные дробилки

Конусные дробилки используются для обработки природного камня средней и высокой твёрдости, абразивного природного камня, а также сырья в горнодобывающей промышленности. Конусные дробилки обеспечивают оптимальную конечную крупность зерна кубовидной формы на 2-й и 3-й стадии дробления.

Конусные дробилки предлагаются разных типо-размеров, разной конструкции и для различного применения.

Принцип работы

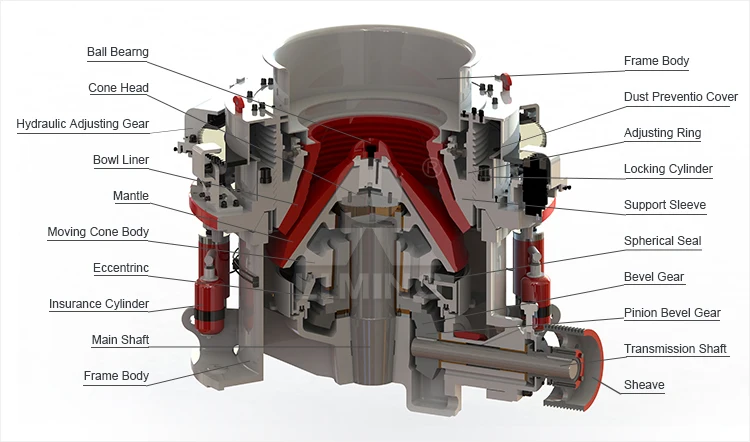

В этих дробилках масса материала измельчается раздавливанием в открывающейся и закрывающейся по периметру выходной щели между дробильной чашей и дробящим конусом. Открывание и закрывание происходит одновременно на противоположных сторонах полости дробилки.

Конусные дробилки доступны в различных конструктивных исполнениях. У конусных дробилок, выпускаемых компанией KLEEMANN, ось дробилки запрессована в нижнюю раму. Кронштейн дробящего конуса установлен на эксцентриковом блоке привода. Вследствие вращения блока привода открывается зазор по периметру между дробящим конусом и дробильной чашей. Крупность конечного продукта регулируется путём подъёма или опускания дробильной чаши.

Крупность конечного продукта регулируется путём подъёма или опускания дробильной чаши.

Область применения

Конусные и гирационные дробилки используются главным образом тогда, когда измельчение отражательным действием невозможно из-за высокого предела прочности при сжатии дробимого материала или величина расходов, обусловленных износом вследствие абразивности горной породы, не представляется экономически целесообразной.

Вследствие конструктивных особенностей конусные и гирационные дробилки имеют ограничения по крупности питания и достижимой степени дробления.

В мобильных установках конусные дробилки используются главным образом на второй и третьей стадии дробления.

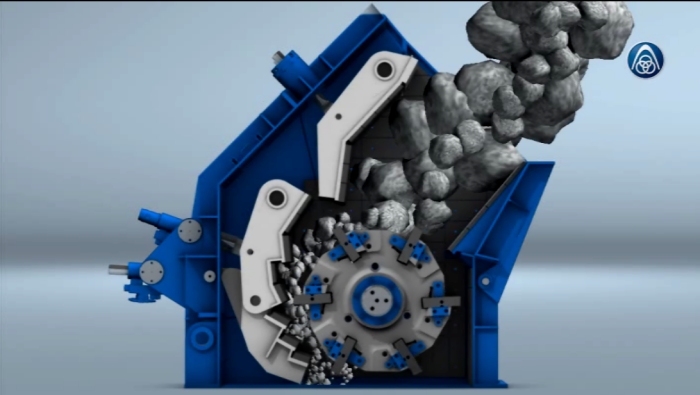

Гирационная дробилка

Гирационные дробилки отличаются от конусных дробилок своим конструктивным исполнением.

Конусные дробилки могут быть оснащены неподвижным валом, на котором вращаются блок привода и кронштейн конуса, и главным валом с гидроприводом перемещения в вертикальном направлении и неподвижным кронштейном конуса (монтаж выполняется с термоусадкой). Второй тип называют гирационными дробилками. Нижний конец вала установлен на упорный подшипник, который, в свою очередь, установлен на регулирующий поршень. Регулировка ширины выходной щели происходит путём подъёма и опускания регулирующего поршня и вместе с ним главного вала. На верхнем конце горизонтальные усилия дробления воздействуют на верхнюю часть дробилки через верхнюю опору, которая встроена в траверсе, называемой также «Spider».

Второй тип называют гирационными дробилками. Нижний конец вала установлен на упорный подшипник, который, в свою очередь, установлен на регулирующий поршень. Регулировка ширины выходной щели происходит путём подъёма и опускания регулирующего поршня и вместе с ним главного вала. На верхнем конце горизонтальные усилия дробления воздействуют на верхнюю часть дробилки через верхнюю опору, которая встроена в траверсе, называемой также «Spider».

Вследствие конструктивных особенностей высота гирационной дробилки, как правило, значительно больше, чем у сопоставимой конусной дробилки.

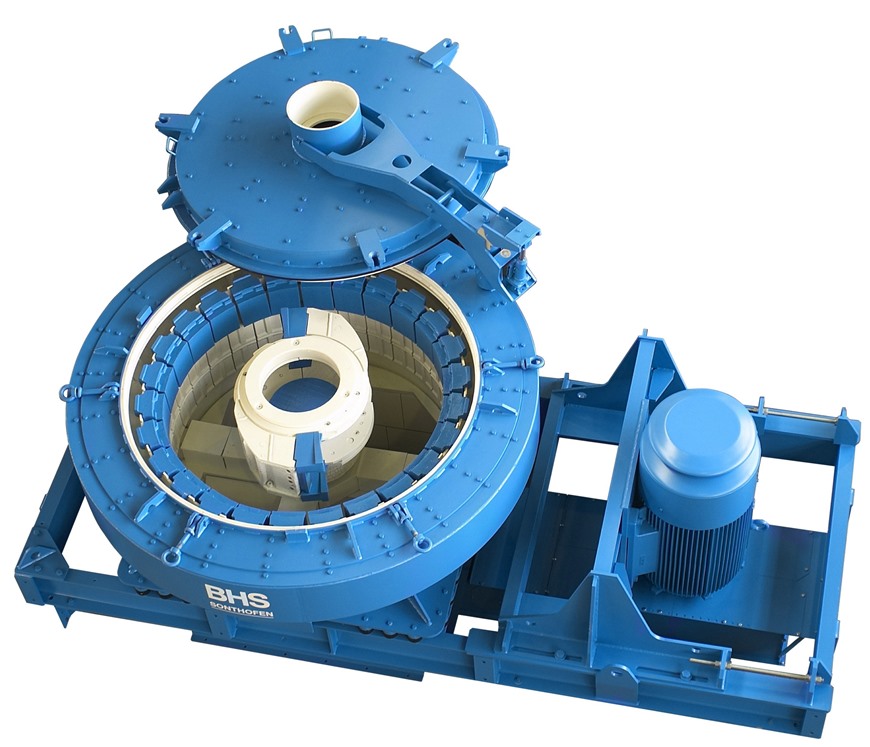

Роторные дробилки

Высокопроизводительные установки универсального назначения

В роторных дробилках горная порода измельчается до такой степени, что форма зерна, гранулометрический состав и чистота измельчённого материала соответствуют высоким требованиям стандартов на добавки в асфальтобетонные смеси. При этом роторные дробильные установки обеспечивают не только первоклассное качество конечного продукта, но и высокую производительность.

Принцип работы

В отличие от измельчения раздавливающим действием роторная дробилка работает по принципу измельчения ударно-отражательным действием. При этом дробимый материал захватывается быстро вращающимся ротором, получает значительное ускорение и отбрасывается на неподвижные отражательные плиты. Отсюда материал вновь падает в рабочую зону ротора и измельчается до тех пор, пока не будет соответствовать ширине щели между ротором и отражательными плитами.

Собственно процесс дробления происходит при контакте горной породы с билами и отражательными плитами. Дополнительно измельчение происходит путём контакта камней друг с другом.

Область применения

Роторные дробилки используются в качестве дробилок первичного и вторичного дробления. Роторные дробилки используются для первичного дробления известняка; прежде всего там, где востребованы высокая доля мелочи, кубовидная или улучшенная форма зерна наряду с высокой производительностью.

В области современной переработки отходов бетона, асфальта и строительных материалов повторного использования благодаря своей высокой производительности и превосходному качеству конечного продукта без этих дробилок не обойтись. В отличие от измельчения раздавливающим действием они могут эффективно выделять арматуру из бетона и тем самым выдавать конечный продукт без содержания железа.

В отличие от измельчения раздавливающим действием они могут эффективно выделять арматуру из бетона и тем самым выдавать конечный продукт без содержания железа.

Они часто используются во второй ступени дробления после щёковых дробилок для производства конечного продукта, отвечающего требованиям стандартов.

Ударно-отражательные мельницы

Об ударно-отражательных мельницах говорят, как правило, в тех случаях, если необходимая крупность производимого конечного продукта должна составлять только ок. 10 мм. Ударно-отражательные мельницы часто используются на третьей и четвёртой стадии дробления, т. к. крупность материала питания должна быть соответственно небольшой.

Материалы для скачивания

Дробильное оборудование из Китая, Sanme Россия

Дробилки служат для измельчения каменных пород, руды и других полезных ископаемых. При дроблении преодолеваются внутренние силы сцепления каменного материала и образуются новые поверхности.

Механическое дробление может осуществляться раздавливанием куска каменного материала, зажатого между двумя плитами, раскалыванием его острыми гранями сближающихся поверхностей, истиранием между двумя двигающимися параллельно друг другу поверхностями, а также изломом, при котором куски породы разрушаются изгибом, ударом, когда по расположенному на твердой подкладке куску камня ударяет рабочий орган машины, а так же ударом за счет центробежной силы ускорителя. Обычно в дробилках сочетаются эти виды дробления.

Обычно в дробилках сочетаются эти виды дробления.

Получение мелких фракций возможно лишь в результате двух стадий, т. е. когда каменный материал пропускается через две дробилки. На сегодняшний день, в связи с изменением ГОСТ8267-93 появилась и третья стадия дробления, который кроме мелкости фракции позволяет получать щебень упрочненный, кубовидный и с лещадностью менье10% (1 категория).

Дробление относится к числу наиболее дорогих производственных процессов, поэтому технологический процесс, строится таким образом, чтобы не пропускать через дробилку лишний каменный материал. Это достигается предварительным отделением от него тех мелких фракций камня, которые уже не подлежат дроблению. Это возможно при помощи вибрационных грохотов марок YK и ZK.

Щековые дробилки модели PE, где камень дробится между двух плит, одна из которых неподвижна, а другая периодически приближается и отходит. При сближении происходит раздавливание каменного материала, а при отходе раздробленный камень проваливается в выходную щель..jpg) Плиты имеют рифленую поверхность, ввиду чего раздавливание сочетается с изгибом. Иногда плиты не только сближаются, но и получают относительное параллельное перемещение. В этом случае каменный материал дополнительно еще истирается.

Плиты имеют рифленую поверхность, ввиду чего раздавливание сочетается с изгибом. Иногда плиты не только сближаются, но и получают относительное параллельное перемещение. В этом случае каменный материал дополнительно еще истирается.

Отличительной особенностью дробилок со сложным качанием щеки служит различие траекторий точек подвижной щеки и шатуна. Здесь верхняя часть шатуна, на котором укреплена подвижная щека, посажена на эксцентриковый вал, а нижняя часть опирается на распорную плиту. Поэтому траектории точек шатуна, расположенных вблизи вала, приближаются к окружности, а точки, находящиеся вблизи распорной плиты, движутся по дуге окружности, описываемой, как из центра, из задней опорной точки распорной плиты.

Промежуточные точки подвижной щеки движутся по овалам, которые по мере приближения к распорной плите становятся все более вытянутыми. Дробящая щека является неподвижной. Характер движения подвижной щеки создает своеобразные условия дробления, благодаря чему камень подвергается не только раздавливанию, но и истиранию. Поэтому эти дробилки предназначены для дробления неабразивных горных пород с пределом прочности ниже 2500 кГ/см2, тогда как дробилки с простым качанием щеки могут дробить более прочные горные породы, в том числе и абразивные.

Поэтому эти дробилки предназначены для дробления неабразивных горных пород с пределом прочности ниже 2500 кГ/см2, тогда как дробилки с простым качанием щеки могут дробить более прочные горные породы, в том числе и абразивные.

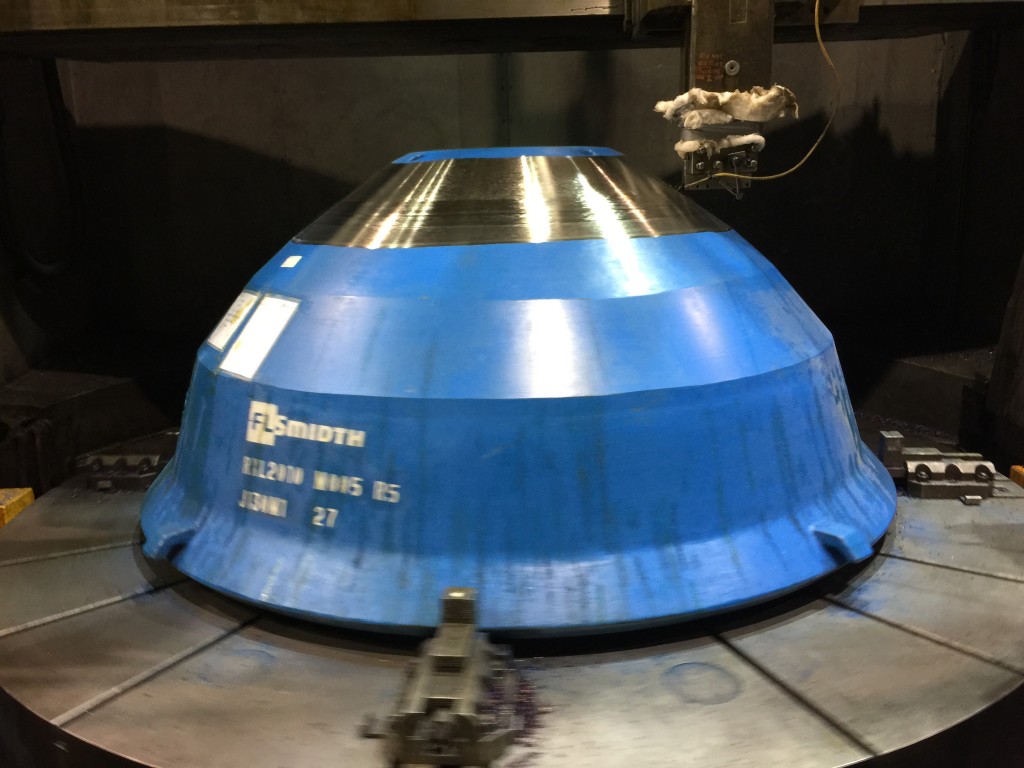

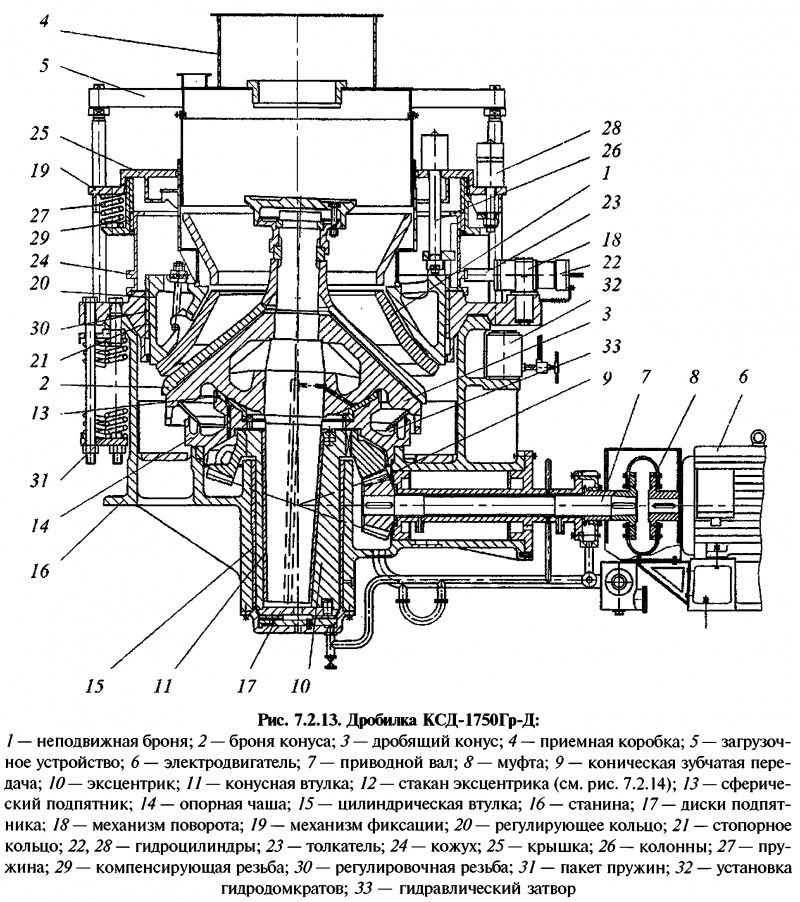

Конусные дробилки модели SMH, где дробление каменного материала происходит в пространстве между двумя конусами. Внешний конус неподвижен, внутренний — вращается. При этом он посажен на вал эксцентрично или совершает круговые маятникообразные (гирационные) движения. Здесь происходит непрерывное раздавливание каменного материала, а при рифленых конусах также и его излом. Так же конусные дробилки подразделяются на пружинные (PY) и наиболее продвинутые –гидравлические (SMH). Так же подразделяются на дробилки для крупного дробления (с крутым конусом) и мелкого/среднего дробления (с пологим конусом).

Дробилки с крутым конусом служат для крупного дробления. Дробящий конус закреплен на главном вертикальном валу, верхний конец которого подвешен в траверсе, а нижний конец свободно входит в эксцентричное отверстие стакана. Вследствие этого вал дробящего конуса описывает коническую поверхность. Регулирование величины выходной кольцевой щели осуществляется гайкой, которая расположена в верхней части вала. Дробящий конус этих машин может быть насажен на эксцентричную втулку, вращающуюся относительно неподвижной оси. Здесь геометрическая ось дробящего конуса описывает цилиндрическую поверхность. Дробилки с крутым конусом маркируются по наибольшей ширине загрузочного отверстия.

Вследствие этого вал дробящего конуса описывает коническую поверхность. Регулирование величины выходной кольцевой щели осуществляется гайкой, которая расположена в верхней части вала. Дробящий конус этих машин может быть насажен на эксцентричную втулку, вращающуюся относительно неподвижной оси. Здесь геометрическая ось дробящего конуса описывает цилиндрическую поверхность. Дробилки с крутым конусом маркируются по наибольшей ширине загрузочного отверстия.

Дробилки с пологим конусом предназначены в основном для мелкого и среднего дробления. Здесь нижний конец вала вставлен в высокий стакан-эксцентрик. Вертикальные составляющие усилий дробления, которые ввиду большого угла конуса весьма значительны, воспринимаются сферическим подпятником. При попадании недробимых предметов неподвижный конус за счет сжатия пружин или гидравлического цилинтра приподнимается, что увеличивает выпускную щель, через которую и происходит удаление этого предмета.

Дробилки характеризуются наличием зоны параллельности в нижней части конусов, благодаря которой щебень получается более равномерным по крупности. Здесь вал дробящего конуса представляет собой консоль, и его ось описывает коническую поверхность. Эти дробилки маркируются по диаметру нижнего основания дробящего конуса.

Здесь вал дробящего конуса представляет собой консоль, и его ось описывает коническую поверхность. Эти дробилки маркируются по диаметру нижнего основания дробящего конуса.

Ударно-центробежные дробилки с вертикальным валом модели VSI используют для третей стадии дробления. Дробление происходи двумя способами «камень об железо» и «камень об камень». Материалу, попадающему в ускоритель, который закреплен на вертикальный ведущий вал, придается центробежное ускорение и он на большой скорости через отверстия ускорителя вылетает из него и ударяется об броню (камень об железо). Так же материал подается через распределяющие отверстия и свободно падая, встречается с вылетающими камнями из ускорителя (камень об камень).

Основным преимуществом таких дробилок является высокое качество готового продукта. Гарантированная лещадность продуктов дробления на ударно-центробежных дробилках с вертикальным валом не превышает 10%, т. е. возможно получения материала 1 категории, согласно новым требованиям ГОСТ 8267-93. А на большинстве не склонных к лещадности материалах, возможно получение величины лещадности ниже 5-7%. При этом кубовидность на ударно-центробежных дробилках сохраняется во всех классах, включая мелкие.

е. возможно получения материала 1 категории, согласно новым требованиям ГОСТ 8267-93. А на большинстве не склонных к лещадности материалах, возможно получение величины лещадности ниже 5-7%. При этом кубовидность на ударно-центробежных дробилках сохраняется во всех классах, включая мелкие.

Наши дробилки

| |

| Каталог дробильного оборудования Стационарные дробильные комплексы Щековые дробилки PE/PEX Гидравлическая конусная дробилка SMH Роторная гидравлическая дробилка серии HC Ударно-центробежные дробилки серия VSI Конусная гирационная дробилка SMS | Перемещаемые дробильные комплексы Перемещаемая щековая установка Перемещаемая роторная установка Перемещаемая конусная установка Перемещаемая ударно-центробежная установка Перемещаемая гидравлическая роторная дробилка серии HC Перемещаемая пескомойка YDFS |

Может пригодиться

Прайс-листы на дробильно-сортировочное оборудование

Финансирование поставок дробильно-сортировочных комплексов

Реализованные проекты дробильно-сортировочных комплексов

Гураторные дробилки

Металлургическое содержание

- Гирарующие дробилки

- Таблицы грузовой дробилки

- Маленькая распутная дробилка.

СТОИМОСТЬ ВЕРТИКАЛЬНОЙ РЕГУЛИРОВКИ

СТОИМОСТЬ ВЕРТИКАЛЬНОЙ РЕГУЛИРОВКИ- СПОСОБЫ ВЕРТИКАЛЬНОЙ РЕГУЛИРОВКИ

- Гираторная дробилка Подвеска паука

- Механизм Hydroset

- Независимая гидравлическая масляная система

- Легкая в пробуждении камеру дробления

- ГУРИЗАЦИЯ Смазочная смазка паука

- Смазочная смазка для подшипника

- 3

- 3

- 3

- 3

- 3

. ЗАЩИТА ОТ ПЫЛИ

- ПРИНЦИП РАБОТЫ ПЫЛЕЗАЩИТНОГО УПЛОТНЕНИЯ

- Защита дробилок в абразивных условиях

- КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

- Срезы прокрутки дробилки

- Гираторные детали дробилки

- Размеры дробильной дробилки

- Воздушные дробильные дробилки

- Корм для подачи в дробилках для питания Shovel Dipper

- Первичное отверстие для корма

- Продуктивный анализ Продукта. Продукт Cruce Crueper

- Drusher Permer Gory Drusher Drusher

- 5 Гир. Гире

- 5.

Гир. Гира

Гир. Гира - . Гире

- . Гире

- . Гире

- . Гире.

- Формула для определения требуемой мощности

- Средние показатели работы по типам материалов

- ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ НА ДРОБЛЕНИЕ ГОРНЫХ ГОРОДОВ

- КАК ПРОВОДЯТСЯ ИСПЫТАНИЯ НА УДАРНОЕ ДРОБЛЕНИЕ

- КАК ИЗМЕРЯЕТСЯ ПРОЧНОСТЬ НА СЖАТИЕ

- Эксплуатация гирационной дробилки

9

3

5

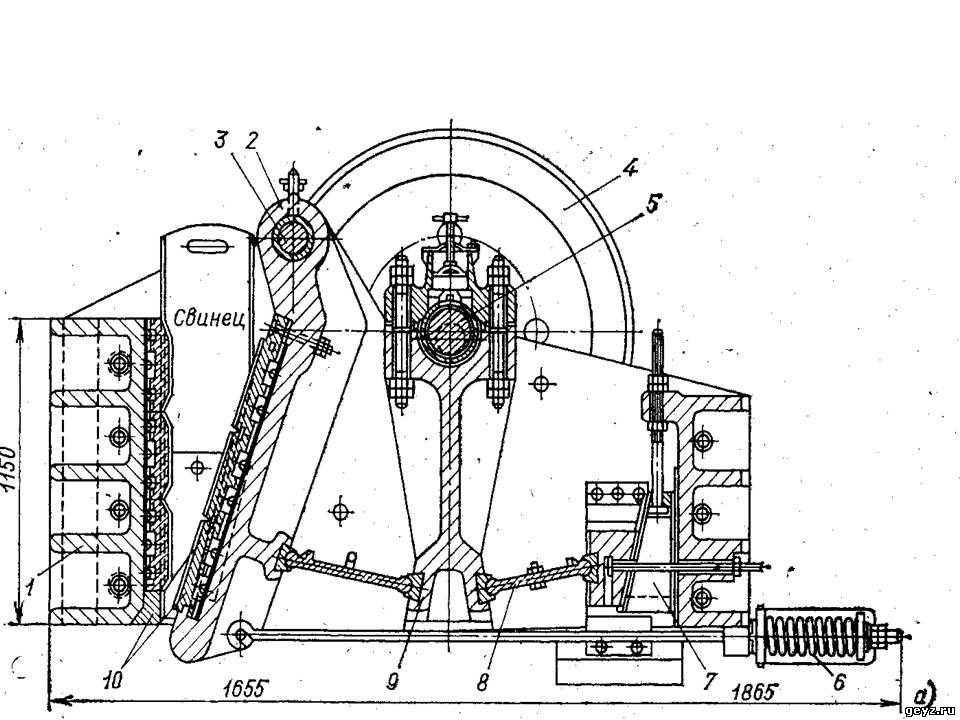

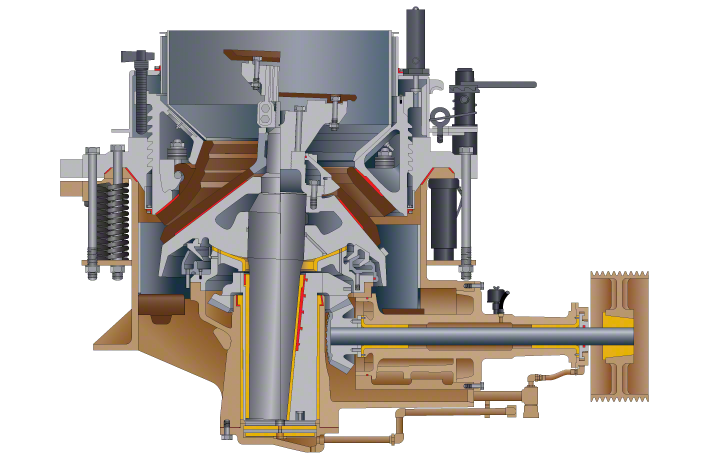

На приведенном ниже рисунке показан вид в разрезе типичной гирационной дробилки . Этот тип машины в силу хронологического приоритета известен как «стандартная» гирационная дробилка. Несмотря на то, что он включает в себя множество усовершенствований в конструкции, в основном это та же самая дробилка, которая сначала носила название «гиратор»; его камера дробления очень похожа по форме; движение точно такое же, и метод передачи мощности от ремня к дробильной головке аналогичен. Любопытно, что такое же сходство в существенных чертах конструкции существует и в случае «стандартной» щековой дробилки, или щековой дробилки типа Блейка, что является своего рода данью уважения вдохновению и механическим способностям людей, которые появились эти машины.

По существу, гирационная дробилка состоит из тяжелой чугунной или стальной рамы, в нижней части которой находится исполнительный механизм (эксцентрик и приводной механизм), а в верхней части — коническая камера дробления, облицованная с износостойкими пластинами (подбарабаньями). Через верхнюю часть камеры дробления перекрывается люнет (крестовина), содержащий обработанную цапфу, которая фиксирует положение верхнего конца основного вала. Активный дробящий элемент состоит из главного вала и его дробящей головки, или головного центра и кожуха. Этот узел подвешен на цапфе крестовины с помощью тяжелой гайки, которая во всех машинах, кроме очень больших, предназначена для определенной вертикальной регулировки вала и головки. На нижнем конце главный вал проходит через баббитовую эксцентриковую шейку, которая смещает нижний конец вала относительно центральной линии дробилки. Таким образом, когда эксцентрик вращается своей зубчатой передачей, нижний конец главного вала совершает вращательное движение (колеблется по небольшой круговой траектории), и дробящая головка также вращается внутри дробильной камеры, постепенно приближаясь и удаляясь. из, каждый элемент имеет конусообразную внутреннюю поверхность.

из, каждый элемент имеет конусообразную внутреннюю поверхность.

Действие гирационной дробилки и другого члена семейства поршневых дробилок, щековой дробилки, в основе своей простое, но, как будет видно, было затрачено много усилий и некоторые очень прогрессивные инженерные решения. при проектировании дробильных камер для увеличения производительности и возможности использования ближних разгрузочных схем для вторичного и мелкого дробления (различные типы дробилок).

Ссылаясь на таблицу, всегда доступную у производителя, следует отметить, что стандартные гирационные дробилки производятся с коммерческими размерами приемных отверстий от 8 до 60 дюймов. Производительность указана для минимальных и максимальных настроек разгрузки с открытой стороны в коротких тоннах в час, а требования к мощности для мягких и твердых материалов указаны для каждого размера. Емкость и минимальные настройки основаны на использовании стандартных (прямых) подбарабанья.

Емкость и минимальные настройки основаны на использовании стандартных (прямых) подбарабанья.

Первичные гирационные дробилки обозначаются двумя цифрами. Это размер загрузочного отверстия (в дюймах) и диаметр кожуха у его основания (в дюймах). Дробилка размером 60″~x~89″ будет иметь размер отверстия 60 дюймов (152 см) и диаметр основания кожуха 89 дюймов (226 см).

Чтобы выдержать чрезвычайно тяжелую работу по измельчению твердой и вязкой породы и руды и при этом поддерживать достаточно точное выравнивание своего рабочего компонента, дробилка обязательно должна быть массивной и жесткой пропорции, жесткость имеет такое же значение, как невероятная сила. Независимо от предела прочности при растяжении металла, используемого в основной раме, верхней обшивке и крестовине, стенки и ребра этих деталей должны быть достаточно толстыми, чтобы обеспечить такую жесткость. Поэтому целесообразно применять для этих деталей мелкозернистый чугун и специальные высокопрочные смеси чугуна, если машина предназначена для дробления мягких или средних материалов. Когда необходимо дробить очень твердые и прочные материалы, машину обычно усиливают, заменяя одну или несколько ее частей литой сталью.

Когда необходимо дробить очень твердые и прочные материалы, машину обычно усиливают, заменяя одну или несколько ее частей литой сталью.

Изнашиваемые детали гирационной дробилки могут быть изготовлены из закаленного чугуна или марганцовистой стали, в зависимости от характера измельчаемого материала и конкретного класса эксплуатации, для которого предназначена машина. Стандартные дробилки малых и средних размеров обычно оснащены днищем и подбарабаньями из закаленного железа для дробления мягкого и среднего известняка и материалов аналогичной твердости и абразивности, поскольку его относительно низкая себестоимость и отличные износостойкие свойства делают его наиболее экономичным материалом. использовать, когда служба не слишком суровая. Марганцевая сталь, сочетающая исключительную прочность с непревзойденной износостойкостью, является универсальным выбором для дробления твердых и прочных горных пород независимо от класса обслуживания или типа дробилки. Несмотря на то, что горная порода довольно мягкая и неабразивная, общепринятой практикой является использование подбарабанья из марганцевой стали в больших размерах первичных дробилок из-за ударов, возникающих при работе с большими и тяжелыми кусками породы.

Марганцевая сталь, сочетающая исключительную прочность с непревзойденной износостойкостью, является универсальным выбором для дробления твердых и прочных горных пород независимо от класса обслуживания или типа дробилки. Несмотря на то, что горная порода довольно мягкая и неабразивная, общепринятой практикой является использование подбарабанья из марганцевой стали в больших размерах первичных дробилок из-за ударов, возникающих при работе с большими и тяжелыми кусками породы.

Гирационные дробилки

Первичным камнедробилом, наиболее часто используемым на крупных предприятиях, является гирационная дробилка , типичная часть которой показана на рис. 5. Она состоит в основном из вращающейся дробильной головки (521) работа внутри дробильного барабана (522), прикрепленного к раме (501)..jpg)

Дробильная головка крепится на коротком сплошном главном валу (515), подвешенном к крестовине (502) с помощью гайки (513); гайка входит в гнездо втулки (514), которая фиксирует ее положение по отношению к крестовине и, следовательно, к раме (501). Нижняя часть главного вала входит во втулку (530), установленную в эксцентрике (527), к которому приварена коническая ведущая шестерня (528); коническая шестерня (533) аналогичным образом крепится к промежуточному валу (535) и входит в зацепление с конической шестерней. Весь этот приводной узел защищен от песка и пыли с помощью пылезащитного уплотнения (524), (525) и (526).

Промежуточный вал несет ведущий шкив и, вращаясь, заставляет вращаться эксцентрик ; когда он вращается, главный вал вращается, а вместе с ним и дробильная головка; вершина вала в точке подвеса практически не имеет движения. Хотя движение головки является вращательным, главный вал может свободно вращаться в эксцентрике и фактически медленно вращается по отношению к чаше, тем самым уравновешивая износ кожуха (519), который выстилает головку, и вогнутых вкладышей ( 522 и 523), из которых состоит чаша. Вкладыши как кожуха, так и чаши обычно изготавливаются из марганцевой стали. Подвесная гайка (513) является регулируемой и позволяет поднимать дробильную головку и главный вал по отношению к барабану для компенсации износа. Размер продукта определяется расстоянием между нижними краями дробильной головки и чаши, в положении, когда они максимально удалены друг от друга.

Вкладыши как кожуха, так и чаши обычно изготавливаются из марганцевой стали. Подвесная гайка (513) является регулируемой и позволяет поднимать дробильную головку и главный вал по отношению к барабану для компенсации износа. Размер продукта определяется расстоянием между нижними краями дробильной головки и чаши, в положении, когда они максимально удалены друг от друга.

Действие дробления в принципе такое же, как и в щековой дробилке, куски руды защемляются и разбиваются между дробильной головкой и барабаном, а не между двумя щеками. Основное различие между этими двумя типами заключается в том, что гирационная дробилка выполняет эффективную работу во время всего движения головки, тогда как другая дробит только во время прямого хода. Таким образом, гирационная дробилка является более эффективной машиной при условии, что чаша может быть заполнена, что, как правило, легко поддерживать, поскольку можно совершенно безопасно зарыть головку в кучу руды.

Таблицы производительности гирационных дробилок

В таблицах 7 и 8 приведены характеристики гирационных дробилок различных размеров. Как и в предыдущем абзаце, показатели производительности основаны на материале весом 100 фунтов на кубический фут и должны быть увеличены прямо пропорционально для более тяжелых руд.

Как и в предыдущем абзаце, показатели производительности основаны на материале весом 100 фунтов на кубический фут и должны быть увеличены прямо пропорционально для более тяжелых руд.

Таблица производительности малой гирационной дробилки

Привод дробилки

Первичные и вторичные гирационные дробилки, включая конусную дробилку, при желании могут быть напрямую подключены к низкоскоростным двигателям, но стандартный способ привода по-прежнему ремень и шкив. Щековые дробилки должны быть с ременным приводом.

Эффективной заменой плоскому ремню во всех случаях является привод Texrope, который состоит из нескольких V-образных бесконечных резиновых ремней, движущихся по специальным шкивам с желобками. Сцепление этих ремней настолько велико, что расстояние между центрами шкивов может быть уменьшено примерно до 30% от необходимого для плоского ремня. Это приводит не только к экономии места, но и к большей безопасности, поскольку привод легче защитить и нет опасности несчастного случая, который мог бы произойти, если бы длинный ремень протянул свои застежки. Кроме того, короткий привод позволяет компенсировать любое растяжение, перемещая двигатель обратно по рельсам без необходимости разрезания и повторного соединения ремней. Гибкость и простота обслуживания привода Tex-rope делают его очень подходящим для дробильных машин.

Кроме того, короткий привод позволяет компенсировать любое растяжение, перемещая двигатель обратно по рельсам без необходимости разрезания и повторного соединения ремней. Гибкость и простота обслуживания привода Tex-rope делают его очень подходящим для дробильных машин.

Гираторная дробилка

МАКСИМАЛЬНАЯ ПРОЧНОСТЬ Прочная цельностальная конструкция. Тяжелые внешние ребра.

ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ Большой диаметр головки, сбалансированное соотношение скорости и вылета эксцентрика, длинная, глубокая, правильно изогнутая камера дробления. Нижний слив ускоряет сток.

НИЗКИЕ ЭКСПЛУАТАЦИОННЫЕ РАСХОДЫ Регулировка по вертикали компенсирует износ измельчающих поверхностей (также поддерживает однородность продукта). Система смазки обеспечивает надлежащую смазку всего узла, включая крестовину. Эффективное пылезащитное уплотнение предотвращает попадание пыли на движущиеся части. Долговечные подшипники, легко заменяемые.

Эти и многие другие важные особенности способствуют беспрецедентной производительности гирационной дробилки.

ВЫСОКАЯ ПРОЧНОСТЬ

Прочность, безусловно, вносит решающий вклад в работу в тяжелых условиях и в надежность, требуемую от дробилки изо дня в день. Однако сила не обязательно означает чрезмерный вес. Металлы и сплавы, используемые в конструкции, и распределение веса фактически являются определяющими факторами прочности гирационной дробилки.

ВЫСОКОПРОЧНЫЕ МЕТАЛЛЫ ОБЕСПЕЧИВАЮТ ВЫСОКОЕ СООТНОШЕНИЕ ПРОЧНОСТИ К ВЕСУ

В гирационной дробилке крестовина, верхняя часть корпуса и днище изготовлены из ударопрочной литой стали. В главном валу используется отожженная кованая сталь. Спирально-коническая шестерня и шестерня изготовлены из легированной стали с термообработкой.

ГЛАВНЫЙ ВАЛ В СБОРЕ главный вал из кованой стали; отожжено закалено и отпущено. Коническая по размеру для посадки по центру головы. Головной центр из литой стали. Мантия головы из марганцовистой стали. Втулка главного вала сжата на главном валу, чтобы обеспечить возобновляемую изнашиваемую поверхность на подшипнике крестовины.

Мантия головы из марганцовистой стали. Втулка главного вала сжата на главном валу, чтобы обеспечить возобновляемую изнашиваемую поверхность на подшипнике крестовины.

ПРАВИЛЬНО РАСПОЛОЖЕННЫЕ РЕБРА ПОВЫШАЮТ ПРОЧНОСТЬ, МИНИМИЗИРУЮТ ВЕС

Усовершенствованная конструкция гирационной дробилки включает размещение кольцевых ребер вокруг верхней и нижней частей корпуса. Эти отлитые за одно целое усиливающие кольца предотвращают деформацию и обеспечивают жесткость, необходимую для поддержания правильного выравнивания движущихся частей.

30-55 ГЛАВНЫЙ ВАЛ В СБОРЕ, готовый к отгрузке

ПЕРЕМЕЩАТЕЛЬ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ МАКСИМАЛЬНОЙ ЖЕСТКИИ И УСТОЙЧИВОСТИ

Полая коробчатая конструкция крестовины из литой стали обеспечивает максимальную прочность при минимальном воздействии подачи. Рычаги отлиты заодно с тяжелым внешним ободом. Раздавливающие напряжения передаются на обод, который конусообразно прилегает к верхней обечайке. Поскольку крестовина и верхняя часть корпуса взаимосвязаны, они усиливают друг друга, обеспечивая максимальную устойчивость и жесткость.

Поскольку крестовина и верхняя часть корпуса взаимосвязаны, они усиливают друг друга, обеспечивая максимальную устойчивость и жесткость.

48-74 Нижний кожух гирационной дробилки

Нижний кожух Ступица эксцентрикового подшипника отлита за одно целое с кожухом. Ступица обработана для посадки эксцентриковой втулки, обработана для нижней пластины и обработана для корпуса вала-шестерни.

ФУНТ МЕТАЛЛА, СОПРОТИВЛЯЮЩИЙ НАПРЯЖЕНИЮ РАЗМЫВАНИЯ

КОМПАКТНОЕ ДНИЩЕ ОБЕСПЕЧИВАЕТ ПРОЧНОЕ ОСНОВАНИЕ, ЗАЩИЩАЕТ ЖИВОТНЫЕ МЕХАНИЗМЫ

Нижняя часть корпуса является основой дробилки. Он должен быть достаточно прочным, чтобы не только выдерживать вес дробилки, но и выдерживать экстремальные сдавливающие нагрузки (большинство нагрузок здесь заканчиваются), достаточно прочным, чтобы защищать жизненно важный механизм — эксцентрик, шестерни и промежуточный вал в сборе, размещенные в нижней части кожуха. В гирационной дробилке конструкция с нижней разгрузкой позволяет получить компактную приземистую конструкцию упрощенной конструкции и сравнительно высокой прочности. Прочность нижней части корпуса усиливают ранее описанные кольцевые ребра. Раздавливающие напряжения передаются непосредственно на эти усиливающие элементы через три радиальных плеча.

Прочность нижней части корпуса усиливают ранее описанные кольцевые ребра. Раздавливающие напряжения передаются непосредственно на эти усиливающие элементы через три радиальных плеча.

30-70 SPIDER перед чистовой обработкой

SPIDER литой стальной двухплечевой тип. Крестовины и обод защищены вкладышами из марганцовистой стали или литой стали, в зависимости от применения.

КОРОТКИЙ ГЛАВНЫЙ ВАЛ ВЫДЕРЖИВАЕТ ТЯЖЕЛЫЕ ИСПОЛЬЗОВАНИЯ

Поскольку основной вал фактически выполняет функцию дробления, он должен буквально обладать «сопротивлением раздавливанию». В гирационной дробилке эксцентрик расположен непосредственно под дробильной головкой. Эта конструкция позволяет использовать короткий и жесткий главный вал, который выдержит нагрузку в тяжелых условиях эксплуатации.

ВЕРХНЯЯ ЧАСТЬ изготовлена из литой стали. Внутренняя отделка для подбарабанья. Обратите внимание на коническую посадку для крестовины. На более крупных дробилках верхняя часть корпуса может быть разделена по горизонтали для облегчения транспортировки.

АДАПТИВАЦИОННАЯ СПОСОБНОСТЬ

Гибкость является ключом к эффективности и экономичности гирационной дробилки. В то время как ваша конкретная установка спроектирована так, чтобы наилучшим образом соответствовать вашим конкретным и непосредственным требованиям, встроенная гибкость позволяет адаптироваться к изменяющимся условиям эксплуатации в любое время в будущем.

Гираторная дробилка не только обеспечивает максимальное соотношение производительности и размера, но и обеспечивает переменные факторы, которые облегчают увеличение или уменьшение производительности по мере необходимости. Гибкость гирационной дробилки также позволяет компенсировать износ и обеспечивает однородность продукта.

СКОРОСТЬ, РЕГУЛИРУЕМАЯ В СООТВЕТСТВИИ С ТРЕБОВАНИЯМИ К ПРОИЗВОДИТЕЛЬНОСТИ

В гирационной дробилке использование спирально-конических зубчатых колес вместо прямозубых делает возможным широкий диапазон скоростей, способствующий удовлетворению различных требований к производительности. Поскольку гираторная дробилка оснащена внешней системой смазки, скорость можно уменьшить по желанию или необходимости. Адекватная смазка обеспечивается даже при самых низких скоростях, потому что поток масла не зависит от рабочей скорости дробилки, как в случае с внутренней системой.

Поскольку гираторная дробилка оснащена внешней системой смазки, скорость можно уменьшить по желанию или необходимости. Адекватная смазка обеспечивается даже при самых низких скоростях, потому что поток масла не зависит от рабочей скорости дробилки, как в случае с внутренней системой.

СООТВЕТСТВУЕТ ШИРОКИМ УСЛОВИЯМ ЭКСПЛУАТАЦИИ

ШЕСТЕРНЯ В СБОРЕ для гирационной дробилки 42-65. Спиральная коническая шестерня установлена на точеном стальном валу в литом стальном корпусе. Антифрикционные подшипники.

Узел смазывается независимо. Уплотнительные пластины и масляные уплотнения на обоих концах корпуса. Спиральные конические шестерни допускают широкий диапазон скоростей.

Эксцентриситет, регулируемый в соответствии с потребностями производительности

Если первичная гирационная дробилка работает с заданной скоростью промежуточного вала, производительность увеличивается по мере увеличения эксцентриситета. При заданном эксцентриситете большая производительность достигается за счет более высоких скоростей промежуточного вала. И наоборот, уменьшение скорости или эксцентриситета снижает производительность.

И наоборот, уменьшение скорости или эксцентриситета снижает производительность.

Эксцентриситет в гирационной дробилке можно изменить, просто установив соответствующую втулку на эксцентрик в нижней части главного вала.

Зависимость производительности дробилки от эксцентриситета и скорости для первичного гираторного дробилки 42-65 с 6-дюймовой настройкой открытой стороны. Производительность указана в тоннах в час по 100 фунтов на кубический фут измельченного материала.

ЭКСЦЕНТРИЧНЫЙ УЗЕЛ для гирационной дробилки 48-74 со спиральным коническим зубчатым колесом, эксцентриком из литой стали и бронзовой эксцентриковой втулкой. Также обратите внимание на масляную канавку и проход через верхнюю часть втулки и эксцентрик.

Вращательное движение передается главному валу с помощью эксцентрика на нижнем конце главного вала. Спиральная коническая шестерня и шестерня передают мощность на эксцентрик от промежуточного вала.

ДРОБИЛЬНАЯ КАМЕРА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ

Гираторная дробилка имеет длинную, глубокую дробильную камеру с изогнутым профилем и острым углом дробления. Такая конструкция обеспечивает положительное тормозное действие и сводит к минимуму проскальзывание.

Такая конструкция обеспечивает положительное тормозное действие и сводит к минимуму проскальзывание.

Еще одной характеристикой высокой производительности гирационной дробилки является дробящая головка большого диаметра. Поскольку площадь выпускного отверстия прямо пропорциональна диаметру головки, достигается высокая производительность.

ГЛУБОКАЯ ИЗОГНУТАЯ ДРОБИЛЬНАЯ КАМЕРА сводит к минимуму проскальзывание, обеспечивает максимальную производительность при остром угле дробления.

ИЗМЕНЯЕМЫЕ НАЧАЛЬНЫЕ НАСТРОЙКИ Контур камеры дробления в нижней части предназначен для обеспечения различных начальных настроек без изменения угла захвата. Это достигается путем установки подбарабанья нижнего яруса формы и толщины для желаемой настройки и производительности.

КАК ОБОЗНАЧАЮТСЯ РАЗМЕРЫ Числовое обозначение размеров гирационных дробилок представляет собой загрузочное отверстие и максимальный диаметр дробильной головки. Например, 60-109Гираторная дробилка имеет приемное отверстие 60 дюймов и дробильную головку максимального диаметра 109 дюймов.

Например, 60-109Гираторная дробилка имеет приемное отверстие 60 дюймов и дробильную головку максимального диаметра 109 дюймов.

ПРЕИМУЩЕСТВА НИЖНЕЙ ВЫГРУЗКИ

ИСКЛЮЧАЕТ ДИАФРАГМУ В гирационной дробилке с боковой выгрузкой липкие материалы могут скапливаться на диафрагме и в конечном итоге вызывать значительные повреждения. Прямая разгрузка гирационной дробилки — это упрощение конструкции, которое устраняет проблемы с диафрагмой и ее обслуживанием.

СНИЖЕНИЕ Вес Из-за конструкции нижней разгрузки нижняя часть кожуха была укорочена. Вес дробилки был значительно уменьшен без ущерба для прочности.

СПОСОБСТВУЕТ СБАЛАНСИРОВАННОМУ КОНТУРУ Адаптивность первичной дробилки в значительной степени диктует технологическую схему завода — начальные и общие эксплуатационные расходы на последующее оборудование. При использовании гираторной дробилки первичного дробления эти затраты сводятся к минимуму, поскольку весь контур дробления остается сбалансированным..jpg) Бетонный фундамент можно модифицировать для использования в качестве уравнительного бункера. Эта емкость хранения позволяет контролировать поток материала через установку. Вторичные и третичные дробилки вибрационные 9Экраны 0309 и т. д. могут быть установлены в размерах и типах, чтобы соответствовать требованиям постоянного тоннажа. Для тех немногих установок, где необходим боковой выброс, может быть предусмотрен выпускной патрубок. Другим фактором поддержания сбалансированного контура является регулировка по вертикали (стр. 12 и 13), которая позволяет сохранить первоначальную настройку расхода, компенсируя износ кожуха и подбарабанья. Сопутствующее оборудование не нуждается в перенастройке из-за различий в размере исходного сырья из дробилки первичного дробления.

Бетонный фундамент можно модифицировать для использования в качестве уравнительного бункера. Эта емкость хранения позволяет контролировать поток материала через установку. Вторичные и третичные дробилки вибрационные 9Экраны 0309 и т. д. могут быть установлены в размерах и типах, чтобы соответствовать требованиям постоянного тоннажа. Для тех немногих установок, где необходим боковой выброс, может быть предусмотрен выпускной патрубок. Другим фактором поддержания сбалансированного контура является регулировка по вертикали (стр. 12 и 13), которая позволяет сохранить первоначальную настройку расхода, компенсируя износ кожуха и подбарабанья. Сопутствующее оборудование не нуждается в перенастройке из-за различий в размере исходного сырья из дробилки первичного дробления.

НИЗКИЕ ЭКСПЛУАТАЦИОННЫЕ РАСХОДЫ ВЕРТИКАЛЬНАЯ РЕГУЛИРОВКА

В гирационной дробилке первоначальная настройка разгрузки может поддерживаться в течение всего срока службы одного набора дробящих поверхностей из сплава только с одной регулировкой подбарабанья. Поднятие главного вала компенсирует износ подбарабанья и кожуха. Эта упрощенная регулировка по вертикали сокращает время переустановки и облегчает удержание размера продукта.

Поднятие главного вала компенсирует износ подбарабанья и кожуха. Эта упрощенная регулировка по вертикали сокращает время переустановки и облегчает удержание размера продукта.

СПОСОБЫ РЕГУЛИРОВКИ ПО ВЕРТИКАЛИ

В гирационной дробилке регулировка по вертикали предусмотрена на выбор двумя способами — крестовиной подвески главного вала и механизмом Hydroset.

Гираторная дробилка Подвеска крестовины

Главный вал с резьбой удерживается и поддерживается ступицей крестовины. (См. иллюстрацию внизу слева.) Возможен диапазон регулировки по вертикали от 6 дюймов до примерно 11 дюймов, в зависимости от размера машины. Первоначальную настройку нагнетания можно поддерживать до тех пор, пока совокупный износ кожуха и подбарабанья не составит примерно одну треть от вертикальной регулировки.

Литая стальная разъемная регулировочная гайка с буртиком опирается на двухкомпонентный упорный подшипник в ступице крестовины. Гайка имеет резьбу для первичного вала..jpg) Снаружи гайка коническая, с большим диаметром в верхней части. Вес головки и вала притягивает гайку к конусообразному посадочному месту в манжете, образуя самозажимную гайку. Желаемая настройка достигается установкой разрезной гайки в нужном месте на резьбовой части главного вала.

Снаружи гайка коническая, с большим диаметром в верхней части. Вес головки и вала притягивает гайку к конусообразному посадочному месту в манжете, образуя самозажимную гайку. Желаемая настройка достигается установкой разрезной гайки в нужном месте на резьбовой части главного вала.

ГЛАВНОГО ВАЛА КОМПЕНСИРУЕТ ИЗНОС

Механизм Hydroset

Гираторная дробилка также доступна с механизмом Hydroset, гидравлическим методом вертикальной регулировки. С помощью механизма Hydroset компенсация износа и контроль размера продукта выполняются одним человеком в течение одной минуты. Механизм Hydroset состоит из шестеренчатого насоса с электроприводом, управляемого кнопкой.

На прилагаемых рисунках показана простота конструкции Hydroset. Узел главного вала поддерживается гидравлическим домкратом. Когда масло закачивается в домкрат, главный вал поднимается, компенсируя износ кожуха и подбарабанья или обеспечивая более тесную настройку. Когда масло удаляется из домкрата, главный вал опускается, что приводит к более грубой настройке.

Когда масло удаляется из домкрата, главный вал опускается, что приводит к более грубой настройке.

Поскольку главный вал в сборе поддерживается гидравлическим домкратом, его положение по отношению к подбарабаньям и, следовательно, настройка дробилки контролируются количеством масла в гидравлическом цилиндре.

НЕЗАВИСИМАЯ СИСТЕМА ГИДРАВЛИЧЕСКОГО МАСЛА

Давление масла в гидравлическом цилиндре под главным валом поддерживается высокоэффективным шевронным уплотнением. Подача масла механизма «Гидросет» работает независимо от системы смазки дробилки.

УДОБНАЯ ОЧИСТКА ДРОБИЛЬНОЙ КАМЕРЫ

Если гираторная дробилка, оснащенная механизмом Hydroset, останавливается под нагрузкой, главный вал можно опустить, чтобы облегчить очистку дробильной камеры, просто выкачивая масло из цилиндра. Только в экстремальных условиях приходится «откапывать». Когда причина остановки устранена, масло быстро закачивается обратно в цилиндр, возвращая узел первичного вала в исходное положение.

СТУПЕНЧАТЫЙ ПОДШИПНИК состоит из бронзовой ступени первичного вала, бронзовой изнашиваемой пластины поршня и шайбы из легированной стали между ними. Шайба просверлена для масляной охлаждающей смазки. Поверхности подшипников имеют канавки для обеспечения распределения масла.

Gyratory SPIDER LUBRICATION

Используя смазку из бассейна, штуцер пистолетного типа в рычаге крестовины облегчает смазку подшипника крестовины. Масляное уплотнение в нижней части подшипника удерживает масло. Будучи гибким, уплотнение компенсирует перемещение главного вала дробилки.

СМАЗКА ПОДШИПНИКА ПРОМЕЖУТОЧНОГО ВАЛА

Узел промежуточного вала представляет собой антифрикционный узел, смазываемый в бассейне. Оба торца корпуса подшипника уплотнены манжетными пружинными сальниками, которые: (1) удерживают пыль от подшипников качения; (2) отделить смазку подшипника вала-шестерни от масла, смазывающего эксцентрик и шестерни.

Цветная линия указывает на приток масла ко всем критическим изнашиваемым деталям. Узел промежуточного вала с отдельной смазкой можно снять с дробилки для удобства очистки и ремонта.

НАГНЕТАТЕЛЬНАЯ СМАЗКА

Получение максимальной отдачи от дробилки по производительности и производительности во многом зависит от нагнетательной смазки. А хорошая смазка означает больше, чем просто достаточное смазывание маслом. Это также влечет за собой кондиционирующее масло для максимальной эффективности смазки.

НЕЗАВИСИМОЕ УПРАВЛЕНИЕ НЕ ЗАВИСИМОЕ ОТ СКОРОСТИ ДРОБИЛКИ

Гираторная дробилка оснащена полностью автоматической системой смазки, расположенной снаружи.

Положительная и постоянная смазка сохраняется на всех скоростях — даже на самой низкой скорости. При желании масло может циркулировать через подшипники гирационной дробилки в периоды простоя.

КАК СМАЗЫВАЕТСЯ ГРАТОРНАЯ ДРОБИЛКА

Шестеренчатый насос обеспечивает циркуляцию масла из резервуара для хранения через дробилку и обратно. Каждый раз, когда масло перекачивается в дробилку, оно проходит через фильтр и охладитель. Очищенное холодное масло смазывает ступенчатый подшипник (только в механизме Hydroset), изнашиваемую пластину эксцентрика и внутренний подшипник эксцентрика. В верхней части подшипника большая часть масла проходит через порты в эксцентрике к внешнему подшипнику эксцентрика. Затем масло стекает по внешнему эксцентриковому подшипнику и смазывает шестерню и шестерню, прежде чем они будут возвращены на хранение. Вытекающее масло, которое могло быть загрязнено, немедленно возвращается в бак подготовки масла. Он не контактирует с другими быстроизнашивающимися деталями внутри дробилки.

Каждый раз, когда масло перекачивается в дробилку, оно проходит через фильтр и охладитель. Очищенное холодное масло смазывает ступенчатый подшипник (только в механизме Hydroset), изнашиваемую пластину эксцентрика и внутренний подшипник эксцентрика. В верхней части подшипника большая часть масла проходит через порты в эксцентрике к внешнему подшипнику эксцентрика. Затем масло стекает по внешнему эксцентриковому подшипнику и смазывает шестерню и шестерню, прежде чем они будут возвращены на хранение. Вытекающее масло, которое могло быть загрязнено, немедленно возвращается в бак подготовки масла. Он не контактирует с другими быстроизнашивающимися деталями внутри дробилки.

Подшипники крестовины и промежуточного вала смазываются отдельно.

МОДИФИКАЦИИ СИСТЕМЫ

Систему подготовки масла можно модифицировать в соответствии с вашими конкретными задачами.

В холодном климате в накопительный бак устанавливаются погружные нагреватели для подогрева масла. Такое расположение позволяет циркулировать теплому маслу через дробилку в периоды простоя. Термостатический регулятор включает и выключает нагреватель. Только в дробилке, специально предназначенной для внешней смазки, возможна циркуляция теплого масла, когда дробилка остановлена.

Такое расположение позволяет циркулировать теплому маслу через дробилку в периоды простоя. Термостатический регулятор включает и выключает нагреватель. Только в дробилке, специально предназначенной для внешней смазки, возможна циркуляция теплого масла, когда дробилка остановлена.

Еще одна модификация — радиатор воздушного охлаждения масла. Радиатор используется в системах подготовки масла для дробилок, установленных в местах, где отсутствует охлаждающая вода.

СИСТЕМНЫЕ ФИЛЬТРЫ И ОХЛАЖДЕНИЕ МАСЛА

Дополнительную меру безопасности обеспечивает система подготовки масла. Инородные частицы удаляются путем прокачки теплого масла через механический фильтр. После фильтрации масло проходит через охладитель конденсаторного типа

, а затем возвращается в дробилку.

АВТОМАТИЧЕСКИЙ ПРЕДОХРАНИТЕЛЬНЫЙ ВЫКЛЮЧАТЕЛЬ ПРЕДОТВРАЩАЕТ ПОВРЕЖДЕНИЯ

Реле расхода масла обеспечивает автоматическую защиту от возможных повреждений, вызванных отказом масляной системы. Этот переключатель немедленно останавливает дробилку, если поток масла недостаточен для надлежащей смазки. Блокировки между двигателем насоса и дробилкой предотвращают запуск дробилки до начала циркуляции масла.

Этот переключатель немедленно останавливает дробилку, если поток масла недостаточен для надлежащей смазки. Блокировки между двигателем насоса и дробилкой предотвращают запуск дробилки до начала циркуляции масла.

Помимо других преимуществ, внешне расположенная система подготовки масла проста в обслуживании. Установка состоит из (A) резервуара для хранения масла, (B) шестеренчатого насоса с электроприводом, (C) напорного фильтра и (D) охладителя конденсаторного типа.

ЛЕГКОДОСТУПНЫЕ, ЗАМЕНЯЕМЫЕ ДЕТАЛИ ПОДНИМАЮТ ИЗНОС

В гирационной дробилке дорогостоящие отливки защищены сменными деталями. Накладки на обод и руку защищают крестовину от износа. Вкладыши и экраны нижней части корпуса обеспечивают защиту под камерой дробления. Втулка вала из легированной стали защищает главный вал в подшипнике крестовины. Эксцентриковая втулка и втулка легко заменяются при износе.

Поскольку все части легкодоступны и съемны, время простоя сведено к минимуму. Например, узел промежуточного вала снимается как единое целое и может быть доставлен в вашу механическую мастерскую для удобного обслуживания. Эксцентриковые подшипники представляют собой бронзовые втулки. Поскольку используется бронза, отпадает необходимость в баббитовых оправках и плавильных установках.

Например, узел промежуточного вала снимается как единое целое и может быть доставлен в вашу механическую мастерскую для удобного обслуживания. Эксцентриковые подшипники представляют собой бронзовые втулки. Поскольку используется бронза, отпадает необходимость в баббитовых оправках и плавильных установках.

ЗАЩИТА ОТ ПЫЛИ

Устранение грязи и пыли и их разрушающее оборудование абразивное действие приводят к очевидной экономии на техническом обслуживании. Тип пылезащитного уплотнения, используемого в гирационной дробилке, является наиболее надежным и эффективным устройством, когда-либо разработанным для предотвращения чрезмерного износа, вызванного грязью и пылью.

КАК РАБОТАЕТ ПЫЛЕЗАЩИТНОЕ УПЛОТНЕНИЕ

В гирационной дробилке в качестве пылезащитного уплотнения используется синтетическое самосмазывающееся легкое кольцо. Кольцо заключено между пылезащитным воротником, прикрепленным болтами к нижней части кожуха, и углублением в нижней части центра головки. Независимо от эксцентрикового хода и вертикального положения кольцо сохраняет контакт с внешней периферией пылезащитного воротника. Благодаря малому весу и самосмазывающимся свойствам износ этого кольца незначителен.

Независимо от эксцентрикового хода и вертикального положения кольцо сохраняет контакт с внешней периферией пылезащитного воротника. Благодаря малому весу и самосмазывающимся свойствам износ этого кольца незначителен.

Защита дробилок в абразивных условиях

На гирационной дробилке предусмотрена возможность подачи воздуха низкого давления в пылезащитную камеру. Это внутреннее давление, которое можно получить с помощью небольшого нагнетателя низкого давления, создает поток воздуха наружу через пылезащитное уплотнение. Это предотвращает попадание внутрь абразивной грязи и пыли. Сочетание высокоэффективного уплотнительного кольца и использования внутреннего давления воздуха защищает эксцентрик и шестерни от разрушительного проникновения даже в самых тяжелых условиях. При необходимости эта дополнительная защита предоставляется за номинальную дополнительную плату.

Крупный план пылезащитного уплотнения на главном валу 30-55 в сборе. Обратите внимание на скребки на нижней стороне стопорного кольца. Эти скребки предотвращают скопление материала на плечах нижней части корпуса.

Эти скребки предотвращают скопление материала на плечах нижней части корпуса.

Все эксплуатационные преимущества, все инженерные и конструктивные особенности, описанные в этом бюллетене, присутствуют как в первичных, так и во вторичных гирационных дробилках. Конечно, были внесены определенные модификации для эффективного выполнения сложной работы по вторичному дроблению. Например, вторичная гирационная дробилка была спроектирована так, чтобы соответствовать более высоким требованиям к мощности вторичного дробления. Все компоненты обладают повышенной прочностью и долговечностью.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Раньше дробилки первичного дробления приходилось устанавливать очень близко друг к другу, чтобы обеспечить приемлемую подачу для дробилок вторичного дробления. В результате дробилки первичного дробления были наказаны снижением производительности и чрезмерным техническим обслуживанием. Вторичная гирационная дробилка была разработана для решения этой проблемы.

Предвидя изменение размера продукта, компания Allis-Chalmers разработала вторичную дробилку с большим загрузочным отверстием, достаточно большим для приема негабаритных материалов. Эта конструктивная особенность особенно выгодна, когда вторичная гирационная дробилка следует за первичной дробилкой, которая не имеет вертикальной регулировки износа.

Дробильная головка большого диаметра в сочетании с конструкцией, разработанной специально для ваших операций, обеспечивает большую производительность. Острый угол в камере дробления и длинная параллельная зона облегчают точную настройку, гарантируя, что кубовидный, хорошо отсортированный продукт распределяет даже нормальный износ по всей камере дробления.

Секции гирационной дробилки

1 Большое загрузочное отверстие снижает вероятность засорения крупногабаритным материалом.

2-3 Острый угол в камере дробления и длинной параллельной зоне обеспечивает точную настройку, необходимую для вторичного дробления.

4 Регулировка по вертикали позволяет сохранять точные настройки в течение длительного времени. С механизмом Hydroset вертикальная регулировка выполняется одним человеком в течение одной минуты.

5 Дробильная головка большого диаметра, а также гибкость начальной настройки, ход эксцентрика и рабочая скорость позволяют адаптировать дробилку к желаемой производительности и размеру продукта.

Детали гирационной дробилки

НОМЕР ДЕТАЛИ. НАЗВАНИЕ ЧАСТИ

1. Крышка крестовины

2. Паук крестовины

3. Втулка песочных часов

4. Сальник подшипника крестовины

5. Фиксатор сальника подшипника крестовины

6. Винты крепления сальника подшипника крестовины

7. Болты соединения крестовины

8. Гайки болтов крестовины

9. Контргайки болтов крестовины

10. Щит крестовины

11. Болты щитка крестовины

12. Гайки болтов щитка крестовины

13. Центральные вкладыши крестовины (не показаны)

Центральные вкладыши крестовины (не показаны)

14. Концевой обод крестовины подкрылки

15. Болты подкрылков

16. Гайки болтов гильзы обода

17. Сферическое опорное кольцо подшипника крестовины

18. Седло сферического опорного кольца подшипника крестовины

19. Втулка шланга смазки крестовины

20. Шланг смазки крестовины

21. Кронштейн шланга смазки крестовины

22. Шланг смазки крестовины пресс-масленка

23. Болты кронштейна смазочного шланга крестовины

24. Шпильки крестовины (не показаны)

26. Упорное кольцо первичного вала

27. Болты упорного кольца первичного вала

31. Верхняя оболочка

32. Вогнутое опорное кольцо

33. Верхние подбарабанья

34. Верхние средние подбарабанья

36. Нижние средние подбарабанья

37. Нижние подбарабанья

43. Нижняя часть корпуса

44. Болты соединения нижней части корпуса

45. Гайки болтов соединения нижней части корпуса

46. Замок болта соединения нижней части корпуса гайки

47. Втулка нижней части корпуса

Втулка нижней части корпуса

48. Ключ втулки нижней части корпуса

49. Прижимная пластина нижней втулки

50. Болты прижимной пластины нижней втулки

51. Вкладыши передних рычагов нижней части корпуса

52. Вкладыши задних рычагов нижней части корпуса

53. Боковые вкладыши днища

54. Нижние вкладыши ступиц

55. Пылезащитная манжета

56. Болты с головкой пылезащитной манжеты

57. Прокладка пылезащитной манжеты

63. Поддон

64. Шпильки поддона

65. Гайки шпилек поддона

66. Замок шпильки поддона гайки

67. Штифт поддона

68. Сливная пробка поддона

69. Прокладка поддона

95. Эксцентрик

96. Втулка эксцентрика

97. Шпонка втулки эксцентрика

98. Коническая шестерня

99. Шпонка коническая шестерня

Винты с головкой под ключ для конической шестерни

101. Эксцентриковая изнашиваемая пластина

107. Первичный вал

108. Центр головки

109. Нижняя часть кожуха

110. Верхняя часть кожуха

Верхняя часть кожуха

111. Головная гайка

112. Установочный штифт (для шпоночного соединения головной гайки с кожухом)

113. Втулка первичного вала

114. Регулировочная гайка

115. Обойма регулировочной гайки

116. Кольцо пылезащитное с закрытым кольцом

117. Стопорное кольцо пылезащитного уплотнения с закрытым кольцом

118. Болты с пылезащитным уплотнением с закрытым кольцом

119. Регулировочная гайка стяжка

120. Регулировка гайки болты стяжки

121. Ключ для регулировочной гайки

124. Корпус подшипника шестерни

125. Прокладка корпуса подшипника шестерни

126. Шпильки корпуса подшипника шестерни

127. Гайки шпилек корпуса подшипника шестерни

128. Контргайки шпилек корпуса подшипника шестерни

129. Штифт корпуса подшипника шестерни штифт

130. Пробка сливного отверстия корпуса подшипника ведущей шестерни

131. Пробка уровня масла корпуса подшипника ведущей шестерни (не показана)

132. Пробка маслоналивного отверстия корпуса подшипника ведущей шестерни

Пробка маслоналивного отверстия корпуса подшипника ведущей шестерни

133. Вал-шестерня

134. Ведущий шкив и втулка

135. Шпонка ведущего шкива

136. Прокладка стопорной гайки вала-шестерни

137. Стопорная шайба стопорной гайки вала-шестерни

138. Прокладка стопорной шайбы стопорной гайки вала-шестерни

139. Уплотнительная пластина подшипника шестерни

140. Сальник подшипника шестерни

141. Шестерня прокладки уплотнительной пластины подшипника

142. Болты уплотнительной пластины подшипника ведущей шестерни

143. Внешний подшипник ведущего вала

144. Внутренний подшипник ведущего вала

145. Распорное кольцо подшипника ведущего вала

146. Прокладка распорного кольца подшипника ведущего вала

147. Шестерня

148. Шпонка шестерни

149. Фиксирующая пластина шестерни

150. Болты стопорной пластины шестерни

РАЗМЕРЫ ГИРАТОРНОЙ ДРОБИЛКИ

Табличные чертежи на этой странице показывают основные размеры гирационной дробилки. Эти размеры достаточно точны для предварительных работ по компоновке завода.

Эти размеры достаточно точны для предварительных работ по компоновке завода.

ГИРАТОРНАЯ ДРОБИЛКА ЧЕРТЕЖ УСТАНОВКИ

В таблицах размеров, приведенных выше, первая цифра обозначает размер отверстий в таблицах размеров в дюймах для каждого размера. Второе число — это наибольший диаметр мантии в дюймах. В первичных дробилках с одинаковым диаметром кожуха используются днище, шестерни, эксцентрики и промежуточные валы одинакового размера.

Вторичные дробилки используют нижние кожухи того же размера, что и первичные дробилки определенных размеров, но верхние кожухи, главный вал и крестовину в сборе имеют другие размеры. Вторичная гирационная дробилка 30-70 использует нижнюю часть первичной дробилки 42-65; во вторичном корпусе 24-60 используется нижняя часть основного корпуса 30-55.

ТАБЛИЦА ПРОИЗВОДИТЕЛЬНОСТИ

ПРОИЗВОДИТЕЛЬНОСТЬ ГИРАЦИОННЫХ ДРОБИЛОК

В ТОННАХ В ЧАС (2000 LBCU TON) НА ОСНОВЕ 100 LBCU TON.

Производительность, указанная здесь, основана на полевых данных в средних условиях карьера при дроблении сухого сыпучего материала, эквивалентного известняку. Поскольку состояние камня и методы работы различны, приведенные мощности являются приблизительными.

Если данные о производительности не указаны, дробилка находится в стадии разработки. Цифры в разделе «Максимальная мощность в лошадиных силах» верны только для приведенных выше оборотов вала и шестерни. Когда скорость уменьшается, максимальная мощность также должна быть уменьшена пропорционально.

Пример: дробилка 42-65, ход 1 дюйм, 265 л.с. при 497 об/мин.

При 400 об/мин максимальная мощность = 265 x 400/497 = 213

Отверстие подачи дробилки к ковшу ковша

ОТВЕРСТИЕ ПОДАЧИ ДРОБИЛКИ

Куски, которые не могут быть обработаны дробилкой без перекрытия, должны быть разрушены в карьере.

Куски, которые не могут быть обработаны дробилкой без перекрытия, должны быть разрушены в карьере.Анализ гираторного продукта и кривая продукта

Выбор типа материала и типа подачи определяет процент продукта, проходящего через квадратное отверстие, равное открытой стороне дробилки.

ПЕРВИЧНАЯ ГИРАЦИОННАЯ ДРОБИЛКА

Ситовой анализ продукта из любой дробилки будет широко варьироваться в зависимости от характера материала, условий карьера и количества мелких частиц или размера продукта в исходном сырье на момент

ТАБЛИЦА 2

взят образец. Эти факторы следует учитывать при оценке грохота продукта дробления. Были подготовлены кривые градации продукта, основанные на многих фактических анализах просеивания, которые можно использовать для оценки.

Выходное отверстие дробилки на открытой стороне будет определять градацию продукта из дробилки, если оно будет скорректировано с учетом условий карьера или шахты, в частности, в отношении количества мелочи в питании дробилки. Таблица слева основана на среднем значении многих ситовых анализов и дает приблизительный процент продукта, равный настройке открытой стороны дробилки. Его фактическое использование, когда условия подачи точно известны, должно быть скорректировано с учетом этих условий, особенно в том, что касается мелочи или размера продукта в сырье. Кривые на этих страницах были подготовлены для приблизительного анализа грохота продукта дробления и должны использоваться вместе с таблицей I 9.0003

Таблица слева основана на среднем значении многих ситовых анализов и дает приблизительный процент продукта, равный настройке открытой стороны дробилки. Его фактическое использование, когда условия подачи точно известны, должно быть скорректировано с учетом этих условий, особенно в том, что касается мелочи или размера продукта в сырье. Кривые на этих страницах были подготовлены для приблизительного анализа грохота продукта дробления и должны использоваться вместе с таблицей I 9.0003

ПРИМЕР

Подача — Ряд карьерного известняка средней твердости, включая мелочь, до 42-65 гирационной дробилки, установленной на 6 дюймов с открытой стороной.

Таблица I показывает, что 90% продукта должно проходить через плоское испытательное сито с квадратным отверстием 6 дюймов. Используя 90% вертикальную линию в Таблице II, проследите ее до горизонтальной линии 6 дюймов. Следуйте по ближайшей к пересечению кривой, и, используя эту кривую, вы получите следующий приблизительный анализ экрана.

Формула для определения потребности в мощности

До недавнего времени не было способа точно определить мощность, необходимую для данной операции дробления. Из-за того, что фактические эксплуатационные данные были преобразованы в полезную форму или практически отсутствовали, даже самым опытным операторам было трудно найти дробилку нужного размера или двигатель дробилки подходящего размера для выполнения конкретной работы.

Чтобы преодолеть эти дорогостоящие недостатки, Allis-Chalmers собрала и сопоставила фактические данные, полученные на основе реальных испытаний и опыта, полученного за более чем 35-летний период.

Корреляция всего этого фактического материала из обширных полевых эксплуатационных данных и лабораторных данных, охватывающих широкий спектр материалов, диапазоны размеров редукции и типы оборудования, позволила установить последовательный общий коэффициент, известный как рабочий индекс для точного определение мощности, необходимой для дробления.

В методе рабочего индекса, часто называемом методом Бонда, рабочий индекс фактически представляет собой общую затрату труда в кВтч на короткую тонну, необходимую для измельчения данного материала с теоретически бесконечного размера частиц до 80%, превышающего 100 микрон или приблизительно 67 % прохождения через 200 меш. Зная рабочий индекс, вам нужно только применить данное уравнение, чтобы определить требуемую потребляемую мощность. Расчетная потребляемая мощность позволяет выбрать правильную дробилку.

Для упрощения подбора дробилки по методу Work Index разработана следующая форма. Ссылки под формой объясняют различные части расчета, а непосредственно ниже приведен полный пример.

ССЫЛКА I Среднее воздействие. Как уже отмечалось, рабочий индекс определяется на основе среднего ударного значения и удельного веса измельчаемого материала. Значение удара и рабочий индекс можно определить в лаборатории технологического оборудования или эти значения можно определить в ходе сопоставимой операции в полевых условиях. Полный список рабочих индексов материалов, протестированных в лаборатории.

Полный список рабочих индексов материалов, протестированных в лаборатории.

ССЫЛКА II Размер подачи. В случае первичной дробилки это может быть несколько трудно получить. Опыт показывает, однако, что в большинстве случаев 80% крупности материала проходит через квадратное отверстие, равное от половины до двух третей приемного отверстия дробилки.

ОБОЗНАЧЕНИЕ III Размер изделия. Это можно определить с достаточной точностью по приведенным здесь кривым продукта дробилки.

Следующий пример иллюстрирует применение приведенных выше расчетов к конкретной задаче:

Производитель щебня хочет, чтобы первичная дробилка перерабатывала продукт с трехметровой лопаты со средней производительностью 350 тонн в час. Номинальная производительность дробилки, конечно, должна быть выше из-за неизбежных задержек с добычей и дроблением. Настройка дробилки 5 дюймов на открытой стороне желательна из-за следующего оборудования и требований к камню.

Лабораторные испытания технологического оборудования показывают, что известняк имеет ударную вязкость 10,8 фут-фунт/дюйм. и удельный вес 2,60. Таким образом, рабочий индекс составляет 10,7 (см. ссылку I выше).

МАТЕРИАЛ: Известняк ИНДЕКС РАБОТЫ —10,7

ДРОБИЛКА: 42-65 Первичная гирация

Настройка открытой стороны: 5″; Эксцентриковый ход: 1″

Рекомендуемая рабочая скорость; 400 об/мин

(примерно 80% от максимальной скорости)

Производительность при рекомендуемой скорости: 438 коротких тонн/час

Максимально допустимая мощность в л.с. при выбранном ходе и скорости

: 213 л.с.

РАЗМЕР ПОДАЧИ: (F) 80 % проходов 28 дюймов (66 % отверстия подачи)

F – 711 000 микрон √F = 842

РАЗМЕР ПРОДУКТА: (P) 80 % проходов 4¼”, P = 108 000 микрон

√P = 328

√F – √P = 514

МОЩНОСТЬ/КОРОТКАЯ ТОННА = 10,7 x 13,4 x 514/842 x 328 = 0,267 РЕКОМЕНДУЕМЫЙ МОЩНОСТЬ ДВИГАТЕЛЯ: Двигатель мощностью 150 л.с.

Средние рабочие индексы по типам материалов

Следует соблюдать осторожность при применении приведенных здесь средних значений рабочего индекса к конкретным установкам, поскольку индивидуальные различия между материалами в любой классификации могут быть довольно большими.

ИСПЫТАНИЯ РЕШИТЕ ВАШИ ПРОБЛЕМЫ ДРОБЛЕНИЯ

ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ НА ДРОБЛЕНИЕ ГОРНЫХ ГОРЕЛ

Представленные табличные данные были получены на основе испытаний, проведенных в исследовательской лаборатории Allis-Chalmers. Эти данные представляют собой результаты испытаний на ударную вязкость и прочность на сжатие, проведенных на сотнях различных образцов горных пород для клиентов в США и за рубежом.

КАК ПРОВОДЯТСЯ ИСПЫТАНИЯ НА УДАРНОЕ ДРОБЛЕНИЕ

Десять или более репрезентативных кусков щебня, каждый из которых проходит через квадратное отверстие со стороной в три дюйма и не проходит через двухдюймовый квадрат, выбираются и разбиваются по отдельности между двумя 30-фунтовые маятниковые молотки. Молотки поднимаются на одинаковую величину и одновременно отпускаются. Это повторяется с последовательно большими углами падения до тех пор, пока образец не сломается. Его ударная вязкость — это средняя энергия в футо-фунтах, представленная падением при разрушении, деленная на толщину в дюймах. Средняя ударная вязкость — это среднее количество футо-фунтов на дюйм, необходимое для разрушения десяти или более кусков, а максимальное значение — это футо-фунты на дюйм, необходимые для разрушения самого твердого куска, что является наивысшим полученным значением.

Средняя ударная вязкость — это среднее количество футо-фунтов на дюйм, необходимое для разрушения десяти или более кусков, а максимальное значение — это футо-фунты на дюйм, необходимые для разрушения самого твердого куска, что является наивысшим полученным значением.

КАК ИЗМЕРЯЕТСЯ ПРОЧНОСТЬ НА СЖАТИЕ

Прочность на сжатие многих материалов измерялась в лаборатории путем разрезания образцов на однодюймовые кубы, которые затем разрушались при медленном сжатии в приборе для испытаний на сжатие Southwark. Это указывает на прочность на сжатие в фунтах на квадратный дюйм.

Корреляция между прочностью на сжатие и прочностью на раздавливание непостоянна, и опыт показывает, что прочность на сжатие является лучшим критерием фактического сопротивления раздавливанию. Ударное устройство больше приближается к реальной работе дробилки как по скорости удара, так и по тому факту, что при испытаниях используется щебень.

Средняя ударная сила на раздавливание указывает на энергию, необходимую для раздавливания, а максимальные значения сжатия указывают на опасность поломки дробилки и тип необходимой конструкции. Мощность дробилки не сильно зависит от силы удара. Увеличение производительности менее чем на 10% при переходе от самого твердого к самому мягкому камню, где упаковка не имеет значения.

Мощность дробилки не сильно зависит от силы удара. Увеличение производительности менее чем на 10% при переходе от самого твердого к самому мягкому камню, где упаковка не имеет значения.

Средняя ударная вязкость всех испытанных материалов составляет 15,3 футо-фунта на дюйм. Среднее значение максимальных значений каждого материала составляет 23,1, что составляет 151% от среднего значения.

Гираторная

Дробилка Эксплуатация

Механические операции, By Swain

Гираторная дробилка | Hazemag North America

Gyratory Crusher

Operation

Main Shaft

Mantles

Dust Sealing

The Spider Assembly

Gyratory Crusher

Primary Gyratory Crusher

High Performance GY Series

A gyratory crusher is one of the основные типы первичных дробилок на шахте или обогатительной фабрике. Гирационные дробилки обозначаются по размерам либо по диаметру зазора и кожуха, либо по размеру приемного отверстия. Гирационные дробилки могут использоваться для первичного или вторичного дробления.

Гирационные дробилки обозначаются по размерам либо по диаметру зазора и кожуха, либо по размеру приемного отверстия. Гирационные дробилки могут использоваться для первичного или вторичного дробления.

Основные компоненты могут быть разделены для облегчения транспортных ограничений; т. е. крестовина 3 шт, верхняя рама по 2 шт на верхнюю и нижнюю, нижняя рама 3 шт.

Операция

Операция

Дробящее действие вызывается закрытием зазора между кожуховой линией (подвижной), установленной на центральном вертикальном шпинделе, и подбарабаньями (неподвижными), установленными на основной раме дробилки. Зазор открывается и закрывается эксцентриком в нижней части шпинделя, который заставляет центральный вертикальный шпиндель вращаться. Вертикальный шпиндель может свободно вращаться вокруг своей оси. Показанная дробилка представляет собой шпиндель с коротким валом, что означает, что главный вал подвешен вверху, а эксцентрик установлен над шестерней. Конструкция с коротким валом заменила конструкцию с длинным валом, в которой эксцентрик установлен под шестерней.

Главный вал

Главный вал

Оснащен уравновешивающим цилиндром, предназначенным для предотвращения повреждения ступенчатого подшипника в случае скачка вала.

Для увеличения усталостной долговечности главного вала используется втулка, исключающая использование винтовой резьбы в месте крепления кожуха. В этой области также возникает максимальный изгибающий момент главных валов гирационных дробилок первичного дробления во время работы.

Компания ETCL усовершенствовала метод определения вертикального положения главного вала. Это средство позволяет пользователю получать цифровое считывание настроек машины на пульте оператора в полевых условиях или удаленно.

В качестве части панели настройки локального зазора имеется набор графиков, по которым можно легко определить оставшийся срок службы футеровки.

Благодаря использованию гидравлического опорного механизма главного вала гирационная дробилка первичного звена GY может быть запущена при полной нагрузке, если это необходимо; например, в случае незапланированного отключения электроэнергии.

Кожухи

Кожухи