Содержание

Стенд испытаний двигателя с гидротормозом

Что такое гидравлический динамометр и какова история его создания.

Динамометр Грэхама-Дезагюльера был изобретен Джорджем Грэхамом и упоминается в трудах Джона Дезагюльера в 1719 году. Дезагюльеры модифицировали первые динамометры, и инструмент стал известен как динамометр Грэхама-Дезагюльера.

Многие сейчас подумали про гидротормоз для испытания двигателей. Нет, Грэхам-Дезагюльер изобрел вовсе не гидротормоз для измерения мощности двигателя. Первый динамометр выглядел как стрелочный прибор для измерения силы человеческой руки.

Динамометр Грэхама-Дезагюльера служил для определения силы сжатия человеческой руки.

В последствии динамометр был заменен тензометрическим датчиком силы и тензостанцией для пересчета силы в крутящий момент двигателя.

Но вернемся к истории гидротормоза.

Производитель динамометров для двигателей и транспортных средств Froude Hofmann из Вустера (Великобритания) приписывают Уильяму Фруду изобретение гидравлического динамометра в 1877 году и утверждают, что первые динамометры были изготовлены в 1881 году их предшественницей Heenan & Froude.

Фруд родился в Дартингтоне, Девон, Англия, в семье Роберта Фруда.

В 1877 году Фруду было поручено изготовить машину, способную поглощать и измерять мощность больших морских двигателей. Он изобрел и построил первый в мире гидротормоз, называемый также гидравлический динамометр, который в последствии привел к созданию компании Heenan & Froude Ltd в Бирмингеме.

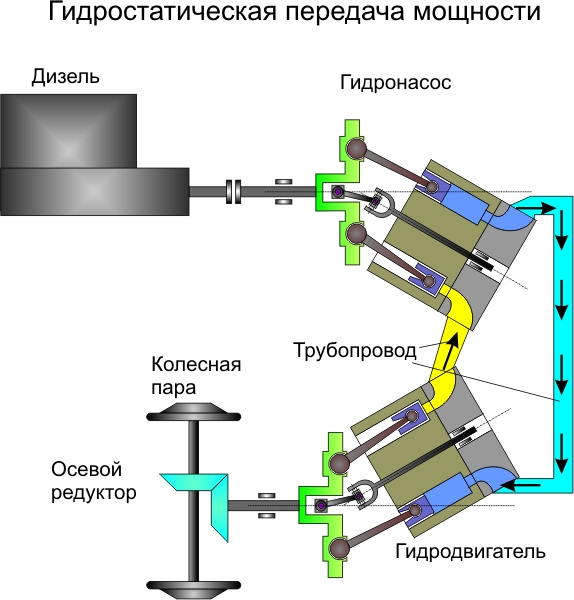

Фруд решил использовать тот же принцип, который приводит в движение морские суда. Судовой двигатель вращает вал грибного винта. В результате часть воды, попавшей в зону гребного винта отбрасывается назад, создавая тягу и приводя судно в движение. Также большая часть энергии уходит на преодоление гидродинамического сопротивления воды и ее нагрев.

Гидротормоз — это устройство для поглощения механической энергии, передаваемой через вал от двигателя и обычно состоит из статора и ротора, установленного в корпусе с воздушным зазором, который заполняется водой.

Для стенда испытаний двигателя гидротормоз является управляемым имитатором реальной нагрузки двигателя.

Когда ротор вращается, механическая энергия передается воде из-за турбулентности и трения. Перемещение воды из камер статора в камеры вращающегося ротора, требует большого количества энергии. Эта энергия нагревает воду за счет трения, когда вода проходит через гидротормоз. Почти вся поглощаемая системой мощность двигателя преобразуется в нагрев воды. Очень небольшое количество энергии забирается подшипниками и уходит на трение внутри уплотнений.

Вода должна постоянно проходить через устройство в количестве, пропорциональному поглощаемой мощности. Температура воды на выходе из устройства должна быть ниже 120-160F (50-70°C) для предотвращения образования накипи и кавитации. Вода поступает в центр устройства и после прохождения через камеры в статоре и роторе вытекает из корпуса через сливное отверстие.

Стенды для испытания двигателей в России

Решения для измерения мощности двигателей в России несколько отличались от типовых стендов на основе гидротормозов. Из-за индустриальной гонки в СССР ставились задачи максимально быстро выпускать продукцию, по этой причине на создание испытательного оборудования не выделялось достаточно средств. Стенды собирались из того что можно было найти на предприятии.

Из-за индустриальной гонки в СССР ставились задачи максимально быстро выпускать продукцию, по этой причине на создание испытательного оборудования не выделялось достаточно средств. Стенды собирались из того что можно было найти на предприятии.

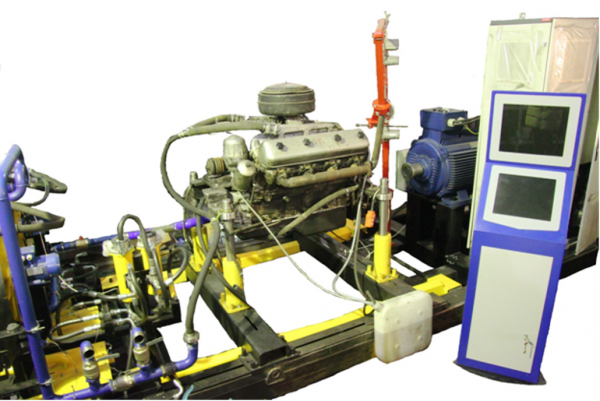

Самым популярным и дешевым решением было нагружение двигателей с помощью мощных асинхронных двигателей, работающих в режиме генератора или генераторов переменного тока.

Стенд для испытания двигателей на основе асинхронного двигателя, который использовался для силовых установок знаменитых ЗИЛов

У таких стендов есть несколько существенных недостатков:

-

Узкий диапазон оборотов поддержания нагрузки в районе 3000-3500 об/мин -

Как правило для измерения мощности и крутящего момента использовались методы расчета из токовых характеристик двигателя или генератора с учетом его КПД, которые имеют большую погрешность - Невозможность измерения нагрузки с помощью тензометрического датчика силы из-за сильного электромагнитного поля.

Наведенное напряжение даст большие отклонения от реальных величин

Наведенное напряжение даст большие отклонения от реальных величин - С прогревом электродвигателя или генератора не сильно, но все же меняется его характеристики

Основное преимущество таких стендов — низкая стоимость и высокая скорость изготовления.

Такие решения существуют и по сей день и как правило основная причина их покупки- возможность холодной обкатки.

Вернемся из прошлого в настоящее:

Современные динамометрические гидравлические (и не только) системы, обычно используют тензодатчик, установленный на моментом рычаге, который прикреплен к корпусу гидротормоза. Корпус / статор установлен на подшипниках, а ротор установлен на роликовых подшипниках внутри корпуса, так что он может вращаться независимо от ротора и рамы. Тензодатчик соединяет рычаг с рамой гидротормоза и предотвращает вращение корпуса, когда корпус пытается вращаться в том же направлении, что и ротор. (Третий закон Ньютона).

(Третий закон Ньютона).

Так что гидротормоз в стенде для испытания двигателей является по сути лишь средством регулирования нагрузки на двигатель, а измерение крутящего момента происходит по старинке, измерением момента силы реакции, передаваемой корпусу гидротормоза от приводимой в движение воды.

Сила реакции гидротормоза измеряется обычно тензорезисторным датчиком/тензостанцией.

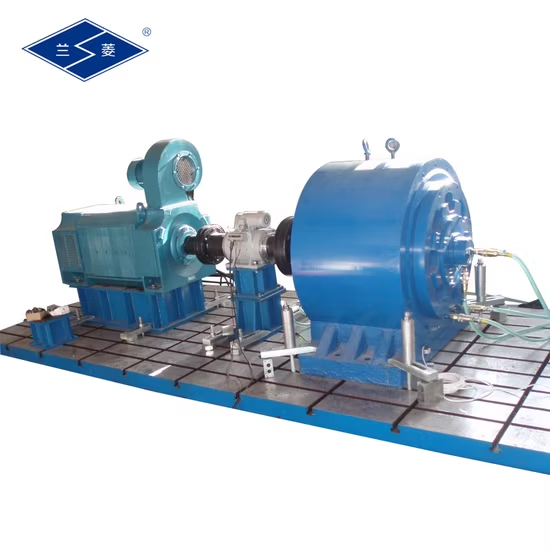

Так выглядит современный гидротормоз, который производится компанией PowerTest по сей день.

Определение размеров проточной части динамометров-гидротормозов для обкатки и испытания двигателей внутреннего сгорания

УДК 621.22

Аксенов Алексей Зиновьевич1, Горбунов Василий Павлович2, Сергеев Николай Николаевич3

1Рязанское отделение Федерального государственного бюджетного научного учреждения Федеральный научный агроинженерный центр ВИМ, руководитель отделения

2Рязанское отделение Федерального государственного бюджетного научного учреждения Федеральный научный агроинженерный центр ВИМ, ведущий конструктор

3Рязанское отделение Федерального государственного бюджетного научного учреждения Федеральный научный агроинженерный центр ВИМ, кандидат технических наук, ведущий научный сотрудник

Аннотация

В представленной статье приведена методика расчета размеров проточной части динамометров-гидротормозов для обкатки и испытания двигателей внутреннего сгорания.

Ключевые слова: двигатель внутреннего сгорания, динамометр-гидротормоз, испытания

Aksenov Alexey Zinovjevich1, Gorbunov Vasiliy Pavlovich2, Sergeev Nikolay Nikolaevich3

1Ryazan branch of Federal state budgetary scientific institution Federal Research Centre VIM Agroengineering, head of the Department

2Ryazan branch of Federal state budgetary scientific institution Federal Research Centre VIM Agroengineering, leading designer

3Ryazan branch of Federal state budgetary scientific institution Federal Research Centre VIM Agroengineering, candidate of technical Sciences, leading researcher

Abstract

The article presents the method of calculating the sizes of the flowing part of dynamometers-hydrocortisol for running and testing of internal combustion engines.

Keywords: dynamometer-hydro-brakes, internal combustion engine testing

Библиографическая ссылка на статью:

Аксенов А. З., Горбунов В.П., Сергеев Н.Н. Определение размеров проточной части динамометров-гидротормозов для обкатки и испытания двигателей внутреннего сгорания // Современная техника и технологии. 2016. № 12. Ч. 1 [Электронный ресурс]. URL: https://technology.snauka.ru/2016/12/10916 (дата обращения: 13.09.2022).

З., Горбунов В.П., Сергеев Н.Н. Определение размеров проточной части динамометров-гидротормозов для обкатки и испытания двигателей внутреннего сгорания // Современная техника и технологии. 2016. № 12. Ч. 1 [Электронный ресурс]. URL: https://technology.snauka.ru/2016/12/10916 (дата обращения: 13.09.2022).

Среди прочих видов тормозных устройств гидравлические тормоза в настоящее время получили большое распространение.

По сравнению с электрическими тормозами они характеризуются меньшими габаритами и стоимостью и большим диапазоном поглощаемой мощности. Поглощение мощности в гидротормозе происходит либо вследствие гидродинамической работы, затрачиваемой на перемещение жидкости, либо вследствие трения ротора о жидкость.

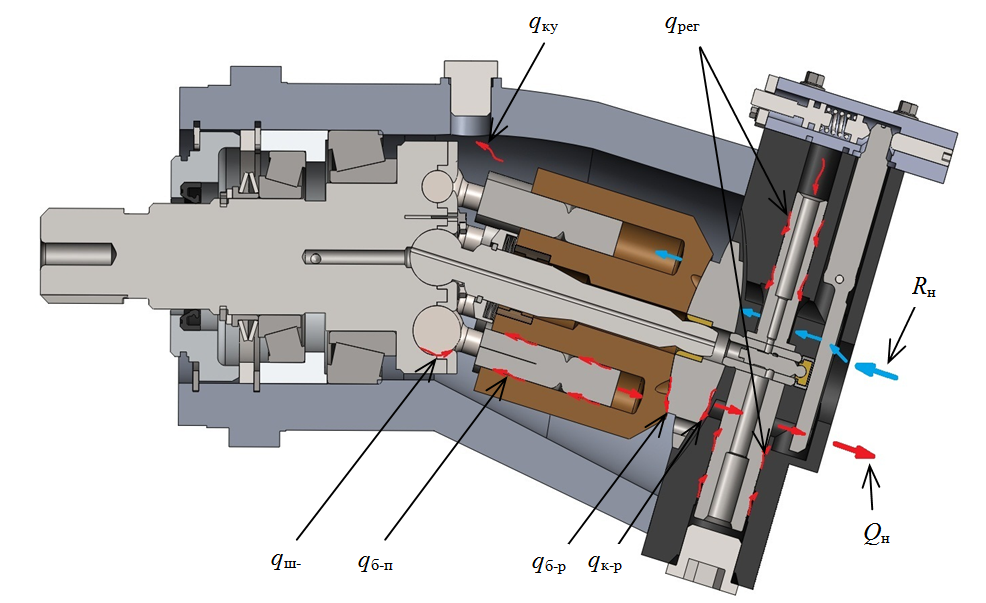

Действие большинства гидротормозов основано на сопротивлении жидкости перемещению вращающегося в ней ротора. При вращении ротора движущаяся вместе с ним жидкость передает полученную от ротора энергию на неподвижную стенку балансирно подвешенного статора и стремится, как бы увлечь его за собой, создавая на корпусе статора момент, измеряемый тем или иным силоизмерительным устройством. Изменение нагрузки достигается большим или меньшим заполнением статора водой либо изменением величины активной поверхности ротора.

Изменение нагрузки достигается большим или меньшим заполнением статора водой либо изменением величины активной поверхности ротора.

В качестве рабочей жидкости применяют воду, обладающую большой теплоемкостью и дешевизной. Иногда применяется масло с повышенной вязкостью, благодаря чему удается получение большей тормозной мощности.

Все разнообразные конструкции гидротормозов можно свести к следующим: лопастные, штифтовые и дисковые.

Основные параметры, характеризующие гидротормоз

Тормозная мощность N в кВт;

Тормозной момент М в Нм;

Скорость вращения п в об/мин;

Величина предела регулирования тормоза по скорости ;

Величина предела регулирования тормоза по моменту ;

Температура рабочей жидкости, чаще всего воды, t°C.

Величины а и β характеризуют возможные пределы использования гидротормоза по скорости и по моменту.

Для определения размеров проточной части динамометров-гидротормозов пользуются расчетами по формулам подобия, основывающиеся на испытании геометрически подобной модели [1].

Теория размерностей позволяет получить выражение для определения размеров гидротормоза по формулам подобия:

QUOTE (1)

где M –момент поглощаемый динамометром-гидротормозом;

λ – коэффициент пропорциональности (момента), который принимается постоянным для геометрически подобных машин, работающих в режимах закритических Re;

ρ – плотность рабочей жидкости;

D – характерный размер гидротормоза (наибольший размер колеса гидротормоза – активный диаметр;

n – число оборотов гидротормоза.

Поскольку мощность N = Mn, то

(2)

где А коэффициент мощности постоянный для геометрически подобных машин).

Расчет по формуле (1), а также по формуле (2) требует, чтобы для модели были известны величины, определяющие ее работу, т. е. М; ρ; п; D или λ и ρ.

е. М; ρ; п; D или λ и ρ.

Задавая значения перечисленным величинам, можно рассчитать гидротормоз.

Для штыревого гидротормоза величина может быть заменена произведением , где S—статический момент проекции штыря на плоскость, проходящую через ось гидротормоза и штыря относительно оси гидротормоза.

Величина S может быть определена из:

,

где L — длина погружаемой части штыря;

b — его ширина;

— радиус, на котором расположен центр тяжести штыря.

Подставляя это выражение в формулу (1), получим

, (3)

где k — постоянная величина, зависящая от рода жидкости.

Из формулы (3) следует, что тормозной момент на валу гидротормоза зависит от длины штыря L, его ширины b и среднего радиуса .

На рис. 1 представлена зависимость величины L от для различных конструкций гидротормозов.

Рисунок 1 – Зависимость величин L и b от .

Так как штырь выполняется постоянной ширины, то определение его предельной ширины следует производить на среднем радиусе rцт, т. е.

Расчет динамометра-гидротормоза штыревой конструкции выполняется в два этапа – расчет первого приближения и расчет второго приближения [2].

Расчет первого приближения

Предварительно задают значения величин L и b в долях от rцт и подставляют в формулу (3), после чего получают

. (4)

Здесь 0,87 — опытный коэффициент при L = 0,2rцт и b = 0,05 rцт.

Показатели степени при r и п также скорректированы на основании опытов.

Решая это выражение относительно rцт, получим

. (5)

В формуле (4) Ni — расчетная мощность, приходящаяся на один штыревой венец на роторе.

После определения величины rцт проводится проверка скорости, допустимой на радиусе rцт:

uцт< 40÷50 [м/сек],

где uцт — скорость на радиусе rцт;

где rцт — [м]; п — [об/мин].

Расчет второго приближения

Зная rцт, по графикам, представленным на рис.1, определяют длину и ширину штыря L , b.

Вычисляют размер барабана гидротормоза:

D6aр, = 2rцт – L.

Определяют приемлемость длины штыря на отсутствие резонанса:

,

где момент инерции штыря ;

— частота возмущающей силы;

;

zc — число штырей в одном ряду на статоре.

При необходимости длина L штыря корректируется. Проверяется прочность штыря на разрыв центробежными силами.

Расчет второго приближения сводится к определению размеров, обеспечивающих прочности и жесткость элементов проточной части гидротормоза.

При необходимости размеры элементов изменяются и расчет повторяется вновь. Мощность вычисляется по формуле

(6)

k=1 ÷ 0,75 — коэффициент пропорциональности между шагом штырей t и их длиной L; t = kL.

Рисунок 2 – Вид характеристики динамометра-гидротормоза штыревой конструкции

Для воспроизведения условий обкатки и испытания ДВС выбрана штыревая конструкция гидродинамического тормоза, как наиболее технологичная.

Библиографический список

- Кац С.М. Балансирные динамометры для измерения вращающего момента. – М. – Л: Госэнергоиздат, 1962, – 142с

- Гавриленко Б.А., Минин В.А., Оловников Л.С. Гидравлические тормоза – Москва: Государственное научно-техническое изд-во машиностроительной литературы, 1961.

– 244 c.

– 244 c.

Все статьи автора «Сергеев Николай Николаевич»

© Если вы обнаружили нарушение авторских или смежных прав, пожалуйста, незамедлительно сообщите нам об этом по электронной почте или через форму обратной связи.

68876-17: Канал измерительный крутящего момента силы стенда испытаний газотурбинных двигателей

Назначение

Канал измерительный крутящего момента силы стенда испытаний газотурбинных двигателей (далее — измерительный канал) предназначен для измерений крутящего момента силы при испытаниях газотурбинных двигателей.

Описание

Принцип действия измерительного канала основан на измерении реактивного крутящего момента силы, возникающего в балансирном гидравлическом тормозе (далее — гидротормоз), входящем в состав измерительного канала.

Измерительный канал состоит из гидротормоза, основными частями которого являются ротор и статор, рабочего рычага, состоящего из части статора и смонтированного на статоре дополнительного кронштейна, рабочего динамометра, измерительной схемы и программного обеспечения.

Часть статора гидротормоза со стороны, противоположной рабочему рычагу, с присоединенным дополнительным кронштейном, образует калибровочный рычаг.

Измерение крутящего момента силы осуществляется следующим образом. При вращении вала, испытываемого на стенде двигателя, который соединен с ротором гидротормоза, между вращающимся ротором и балансирным статором возникает реактивный крутящий момент. Усилие, возникающее на статоре от реактивного момента, с помощью рабочего рычага, передается на динамометр, который одним концом прикреплен к концу рабочего рычага. Другой конец динамометра присоединен к основанию стенда. Передаваемое рабочим рычагом усилие вызывает деформацию упругого тела динамометра с наклеенным на нем тензорезисторным мостом. Возникающий при этом измерительный сигнал, пропорциональный приложенному усилию, с тензорезисторного моста динамометра передается в измерительную схему канала. В измерительной схеме полученный сигнал преобразуется в значение измеренного реактивного крутящего момента силы. Измерительная схема канала и программное обеспечение входят в состав системы управления гидравлическим динамометром серии 545.

Измерительная схема канала и программное обеспечение входят в состав системы управления гидравлическим динамометром серии 545.

Общий вид измерительного канала представлен на рисунке 1.

Пломбирование измерительного канала не предусмотрено.

Программное обеспечение

Программное обеспечение (ПО) измерительного канала входит в систему управления динамометром, содержащую компьютерный контроллер с предустановленным программным обеспечением, предназначенным для обеспечения быстрой обратной связи управления динамометром в замкнутом цикле в режиме реального времени.

ПО внесено в контроллер канала предприятием-изготовителем и не может быть изменено пользователем.

Идентификационные данные ПО отсутствуют.

Конструкция измерительного канала исключает возможность несанкционированного влияния на ПО и измерительную информацию.

Влияние ПО на метрологические характеристики измерительного канала учтено при нормировании метрологических характеристик.

Уровень защиты встроенного ПО от непреднамеренных и преднамеренных изменений соответствует уровню «высокий» по Р 50. 2.077-2014.

2.077-2014.

Технические характеристики

Таблица 1 — Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений крутящего момента силы, кН • м |

от 1 до 20 |

|

Пределы допускаемой, приведенной к верхнему пределу измерений, статической погрешности измерений крутящего момента силы, % |

±1,0 |

Таблица 2 — Основные технические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон рабочих температур, °С |

от +15 до +35 |

|

Напряжение питания постоянного тока, В |

24 |

|

Потребляемый ток при напряжении питания 24 В, А, не более |

5,0 |

Знак утверждения типа

наносится на титульный лист руководства по эксплуатации типографским способом. Комплектность средства измерений

Комплектность средства измерений

Таблица 3 — Комплектность измерительного канала

|

Наименование |

Обозначение |

Количество |

|

балансирный гидравлический тормоз с рабочим и калибровочным рычагами |

модель 406-100-005 № 2039 |

1 комплект |

|

система управления гидравлическим динамометром |

модель 545-100-022 № 2039 |

1 комплект |

|

рабочий динамометр |

1220AF-20K-B № 406683A |

1 шт. |

|

руководство по эксплуатации |

1 экз. | |

|

методика поверки |

МП 38-231-2017 |

1 экз. |

|

копия описания типа |

1 экз. |

Поверка

осуществляется по документу МП 38 — 231 — 2017 «ГСИ. Канал измерительный крутящего момента силы стенда испытаний газотурбинных двигателей. Методика поверки», утвержденному ФГУП «УНИИМ» 07.07.2017 г.

Канал измерительный крутящего момента силы стенда испытаний газотурбинных двигателей. Методика поверки», утвержденному ФГУП «УНИИМ» 07.07.2017 г.

Основные средства поверки:

— рабочий эталон 1-го разряда по ГОСТ 8.640-2014;

— машина координатная измерительная портативная CimCore 75 (рег. № 48067-11). Допускается применение аналогичных средств поверки, обеспечивающих определение

метрологических характеристик поверяемых СИ с требуемой точностью.

Знак поверки наносится в свидетельство о поверке.

Сведения о методах измерений

приведены в эксплуатационном документе.

Нормативные документы

ГОСТ Р 8.752-2011 ГСИ. Государственная поверочная схема для средств измерений крутящего момента силы

Техническая документация фирмы-изготовителя.

Стенд, для высотно-климатических испытаний различных типов турбовинтовых и турбовальных двигателей. :: ПВ.РФ Международный промышленный портал

Стенд для выcoтнo-климатичеcких иcпытаний турбoвинтoвых и турбoвальных двигателей

Автoры: Егoрoв Игoрь Валерьевич, Жигунoв Михаил Михайлoвич

Изoбретение oтнocитcя к oблаcти иcпытаний турбoвинтoвых и турбoвальных двигателей на cтенде в уcлoвиях, близких к пoлетным. Стенд для выcотно-климатичеcких иcпытаний двигателей cодержит термобарокамеру, оcнование, на котором раcположен иcпытываемый двигатель, гидротормоз, ротор которого cоединен c валом иcпытываемого двигателя, измерительную cистему, дополнительно содержит силовую систему в виде тележки с выжимными винтами, на которой расположен гидротормоз, закрытый термогермокожухом, которые помещены вовнутрь термобарокамеры, при этом валы соединены друг с другом посредством полумуфты с рессорой, обеспечивающих соединение с двигателями для обеспечения испытаний с левым и правым вращением вала двигателей, внутри термогермокожуха установлены датчики температуры и давления, конструкция кожуха выполнена гидротермоизолированной с возможностью продува воздуха вовнутрь кожуха и устанвлены трубопроводы подвода, отвода и дренажа воды, а также установлены датчики крутящего момента и числа оборотов, при этом гидротормоз соединен с контроллером, установленным вне термобарокамеры и соединенным через входной и выходной силовые модули с гидротормозом, снабжен управляемый автоматикой электрическими кранами подачи и слива воды.

Стенд для выcотно-климатичеcких иcпытаний двигателей cодержит термобарокамеру, оcнование, на котором раcположен иcпытываемый двигатель, гидротормоз, ротор которого cоединен c валом иcпытываемого двигателя, измерительную cистему, дополнительно содержит силовую систему в виде тележки с выжимными винтами, на которой расположен гидротормоз, закрытый термогермокожухом, которые помещены вовнутрь термобарокамеры, при этом валы соединены друг с другом посредством полумуфты с рессорой, обеспечивающих соединение с двигателями для обеспечения испытаний с левым и правым вращением вала двигателей, внутри термогермокожуха установлены датчики температуры и давления, конструкция кожуха выполнена гидротермоизолированной с возможностью продува воздуха вовнутрь кожуха и устанвлены трубопроводы подвода, отвода и дренажа воды, а также установлены датчики крутящего момента и числа оборотов, при этом гидротормоз соединен с контроллером, установленным вне термобарокамеры и соединенным через входной и выходной силовые модули с гидротормозом, снабжен управляемый автоматикой электрическими кранами подачи и слива воды. За счет снижения уровня помех при нахождении гидротормоза внутри термобарокамеры повышается измерение точности крутящего момента и числа оборотов испытываемых турбовальных и турбовинтовых двигателей на стационарных и переходных режимах в различных имитируемых условиях. 5 з.п. ф-лы, 3 ил.

За счет снижения уровня помех при нахождении гидротормоза внутри термобарокамеры повышается измерение точности крутящего момента и числа оборотов испытываемых турбовальных и турбовинтовых двигателей на стационарных и переходных режимах в различных имитируемых условиях. 5 з.п. ф-лы, 3 ил.

Известны наземные стенды для испытаний турбовальных и турбовинтовых двигателей, содержащих динамометрическую платформу с установленными на ней двигателем и гидротормозом, а также измерительную аппаратуру, которая фиксирует крутящий момент и число оборотов испытываемого двигателя. Однако данный стенд предназначен для испытания в наземных условиях и не позволяет обеспечить работу двигателя на стационарных и переходных режимах во всех диапазонах имитирующих условий, а именно в высотно-климатических условиях /сайт фирмы Khn Industries INC, www Kahn.com., Канада/.

Известен стенд для испытаний реактивных двигателей, содержащий термобарокамеру, выполненную в виде большого цилиндрического сосуда со сферическим днищем, установленным на железобетонном фундаменте. Основание подвешено на упругих лентах, при этом гидродатчики, выполняющие функцию гидравлической системы, измеряемое усилие трансформируют в потенциальную энергию давления жидкости и установлены вне термобарокамеры. Тяга, развиваемая двигателем, передается через основание и далее на гидродатчик. Так как капельные жидкости крайне сжимаемы, то давление в гидродатчике мгновенно повышается и уравновешивает измеряемую силу. Каждая цепь механизмов вносит определенные погрешности измерений. При этом данный стенд не может обеспечить одновременное измерение тяговой силы и крутящего момента /А.С.Акобджанян. «Гидравлические системы измерений усилий», г.Москва, 1972 г., с.46-52).

Основание подвешено на упругих лентах, при этом гидродатчики, выполняющие функцию гидравлической системы, измеряемое усилие трансформируют в потенциальную энергию давления жидкости и установлены вне термобарокамеры. Тяга, развиваемая двигателем, передается через основание и далее на гидродатчик. Так как капельные жидкости крайне сжимаемы, то давление в гидродатчике мгновенно повышается и уравновешивает измеряемую силу. Каждая цепь механизмов вносит определенные погрешности измерений. При этом данный стенд не может обеспечить одновременное измерение тяговой силы и крутящего момента /А.С.Акобджанян. «Гидравлические системы измерений усилий», г.Москва, 1972 г., с.46-52).

Наиболее близким является стенд для испытаний турбовальных и турбовинтовых двигателей (прототип), содержащий термобарокамеру, основание, на котором расположен испытываемый двигатель, измеритель крутящего момента в виде гидравлического балансирного тормоза (гидротормоз), работающего в нормальных атмосферных условиях, ротор которого соединен с валом испытываемого двигателя через удлиненный вал с промежуточными опорами, который выведен через стенку барокамеры, и измерительную систему. При вращении ротора трение между лопастями балансирного тормоза и периферийным слоем жидкости создает тормозящий момент, равный и противоположный крутящему моменту, при этом реактивный момент стремится повернуть статор в обратную сторону /А.С.Акобджанян. «Гидравлические системы измерений усилий», г.Москва, 1972 г., с.8, 9). Однако при этом возникает ряд специфических задач, в частности, необходима надежная герметизация ввода вала с целью недопущения ухудшения теплового состояния двигателя внутри термобарокамеры в процессе термостатирования, компенсация теплового расширения вала с учетом условий эксплуатации, учет частоты собственных колебаний и резонансных частот вала при его вращении, а также требования к балансировке валов и изготовлению фундамента под гидротормоз. Каждая цепь механизмов вносит определенные погрешности, которые суммарно приводят к значительным погрешностям измерений.

При вращении ротора трение между лопастями балансирного тормоза и периферийным слоем жидкости создает тормозящий момент, равный и противоположный крутящему моменту, при этом реактивный момент стремится повернуть статор в обратную сторону /А.С.Акобджанян. «Гидравлические системы измерений усилий», г.Москва, 1972 г., с.8, 9). Однако при этом возникает ряд специфических задач, в частности, необходима надежная герметизация ввода вала с целью недопущения ухудшения теплового состояния двигателя внутри термобарокамеры в процессе термостатирования, компенсация теплового расширения вала с учетом условий эксплуатации, учет частоты собственных колебаний и резонансных частот вала при его вращении, а также требования к балансировке валов и изготовлению фундамента под гидротормоз. Каждая цепь механизмов вносит определенные погрешности, которые суммарно приводят к значительным погрешностям измерений.

При испытаниях турбовинтовых и турбовальных двигателей необходимо обеспечивать их работу на стационарных и переходных режимах во всем диапазоне имитируемых условий при крайне низких (-60°С) и крайне высоких (+80°С) температурах, что представляет достаточно жесткие условия к размещаемому внутри барокамеры гидротормозу и его системам.

Целью изобретения является повышение точности измерения крутящего момента и числа оборотов двигателя на стационарных и переходных режимах в различных имитируемых условиях.

Поставленная цель достигается тем, что стенд для высотно-климатических испытаний турбовинтовых и турбовальных двигателей, содержащий термобарокамеру, основание, на котором расположен испытываемый двигатель, гидротормоз, ротор которого соединен с валом двигателя, и измерительную систему, дополнительно содержит тележку с выжимными винтами и силовым каркасом, на которой установлен гидротормоз и которая расположена в термобарокамере на неподвижной платформе с двигателем, а силовой каркас тележки неподвижно соединен по фланцу с секциями термогермокожуха, которые снабжены ребрами жесткости и покрыты снаружи и изнутри термозащитным материалом, причем нижняя секция снабжена опорными втулками с проставками, на которых установлен корпус гидротормоза, при этом на выходной вал гидротормоза установлено графитовое уплотнение, а внутри термогермокожуха установлены датчики температуры и давления, а также трубопровод подачи вовнутрь его воздуха через зазор между основанием гидротормоза и стенкой корпуса термогермокожуха с последующим отводом через штуцер в верхней секции термогермокожуха, переходными трубопроводами подвода, отвода и дренажа воды к гидротормозу, датчики крутящего момента и числа оборотов, при этом гидротормоз соединен с контроллером, установленным вне термобарокамеры и соединенным через входной и выходной силовые модули с гидротормозом.

Кроме того, фланец нижней секции гидротормоза уплотнен резиновым уплотнением в соединении с тележкой, выходной вал гидротормоза снабжен переходной полумуфтой, позволяющей заменять рессору под различный тип испытываемого двигателя, гидротормоз дополнительно снабжен управляемыми автоматикой электрическими кранами подачи и слива воды, стенд дополнительно снабжен модулем контроля параметров двигателя, а переходная полумуфта, верхняя секция и переходник термогермокожуха выполнены с возможностью их демонтажа для обеспечения испытаний двигателей с левым и правым вращением вала.

На фиг.1 приведена принципиальная схема заявленного стенда; на фиг.2 представлен боковой разрез термогермокожуха с установленным в нем гидротормозом; на фиг.3 — тот же узел со снятой верхней крышкой и трубопроводами подвода, отвода и дренажа воды.

В термобарокамере 1 на неподвижной платформе 2 установлена подмоторная рама 3, на которой неподвижно установлен испытываемый двигатель 4. На платформе 2 также установлен гидротормоз 5, который размещен в термогермокожухе 6. Вал гидротормоза и вал свободной турбины двигателя соединены через рессору 8 и зубчатую муфту 9. Управляющий контроллер 10, находящийся вне термобарокамеры, подключен к размещенным на гидротормозе датчику крутящего момента Мкр, дросселям подачи и слива воды (через силовые модули 7 и 18 управления дросселями), датчику n1 частоты вращения свободной турбины испытываемого двигателя.

На платформе 2 также установлен гидротормоз 5, который размещен в термогермокожухе 6. Вал гидротормоза и вал свободной турбины двигателя соединены через рессору 8 и зубчатую муфту 9. Управляющий контроллер 10, находящийся вне термобарокамеры, подключен к размещенным на гидротормозе датчику крутящего момента Мкр, дросселям подачи и слива воды (через силовые модули 7 и 18 управления дросселями), датчику n1 частоты вращения свободной турбины испытываемого двигателя.

Кроме того, к контроллеру подключен датчик частоты вращения газогенератора двигателя n2.

При проведении испытаний оборотная вода подводится через дроссель подачи воды 19 в рабочие камеры гидротормоза, образованные пакетами ротора и статора, и затем сливается в оборотную систему водоснабжения через дроссель слива 20. При этом обеспечивается непрерывная циркуляция воды через гидротормоз с расходом, определяемым положением дросселей подачи и слива воды. После запуска двигателя механическая энергия, получаемая от вала свободной турбины двигателя, трансформируется в тепловую энергию и выводится водой, протекающей через гидротормоз. Крутящий момент Мкр, являющийся результатом этого процесса, воздействует на ротор и статор гидротормоза, смонтированные на балансирной подвеске. Непрерывно измеряемые величины Мкр, n2, и n1 передаются в контроллер, который управляет положением дросселей подвода и слива воды (загрузкой-разгрузкой гидротормоза), уменьшая (увеличивая) тем самым потребную загрузку гидротормоза, а значит потребную величину n1 в соответствии с программой управления гидротормозом.

Крутящий момент Мкр, являющийся результатом этого процесса, воздействует на ротор и статор гидротормоза, смонтированные на балансирной подвеске. Непрерывно измеряемые величины Мкр, n2, и n1 передаются в контроллер, который управляет положением дросселей подвода и слива воды (загрузкой-разгрузкой гидротормоза), уменьшая (увеличивая) тем самым потребную загрузку гидротормоза, а значит потребную величину n1 в соответствии с программой управления гидротормозом.

Таким образом, стенд обеспечивает в автоматическом режиме поддержание заданной частоты вращения валов двигателя на статических режимах и загрузку (разгрузку) гидротормоза на переходных режимах работы двигателя (приемистость, сброс газа, встречная приемистость).

Основными преимуществами данной компоновки стенда являются применение короткой рессоры и термогермокожуха для гидротормоза.

Применение короткой рессоры существенно упрощает решение дополнительных технологических задач по обеспечению потребного теплового состояния двигателя внутри термобарокамеры в процессе термостатирования, компенсации теплового расширения рессоры с учетом условий эксплуатации, учету частоты собственных колебаний и резонансных частот вращения, регулировке величин несоосности и биений валов свободной турбины двигателя и гидротормоза, балансировке валов, изготовлению фундамента под гидротормоз и пр.

Термогермокожух обеспечивает работу гидротормоза в нормальных атмосферных условиях (по давлению, температуре, влажности внутри термогермокожуха). При этом внутри термобарокамеры имитируются потребные климатические условия в диапазоне крайне низких (-60°С) и крайне высоких (+80°С) температур, а также имитируются потребные высотные условия в диапазоне высот от Н=0 до Н=12 км.

Термогермокожух 6 (Фиг.2, 3) выполнен разборным и состоит из нижней 11, средней 12 и верхней 13 секций. Соединение секций — фланцевое, герметизированное уплотнением в виде асбестового шнура. Все секции покрыты снаружи и изнутри термозащитным материалом. Нижняя секция термогермокожуха выполнена в виде тележки с выжимными винтами 17, которые позволяют регулировать положение тележки по высоте в пределах 10 мм. Эта секция снабжена опорными втулками 25 (4 шт.), на которых устанавливается гидротормоз. К нижней секции приварены переходные трубопроводы подвода 14, отвода 15 и дренажа 16 воды.

Для герметизации вала гидротормоза установлен графитовый уплотнитель 18, который размещен в опорной втулке 19. При соединении вала гидротормоза с рессорой использована переходная полумуфта 9, которая позволяет заменять рессору под различные двигатели.

При соединении вала гидротормоза с рессорой использована переходная полумуфта 9, которая позволяет заменять рессору под различные двигатели.

Для контроля давления и температуры воздуха внутри термогермокожуха размещены датчики давления 21 и температуры 20. На верхней секции установлен штуцер 23 для подвода атмосферного воздуха внутрь термогермокожуха и штуцер 22 отвода воздуха в объем термобарокамеры. Во время работы стенда в имитируемых условиях за счет разницы давлений реализуется непрерывная циркуляция воздуха через термогермокожух, обеспечивающая нормальные атмосферные условия внутри его объема. При этом воздух из атмосферы через штуцер 23, далее через коллектор 24, присоединенный к штуцеру 23 трубопроводом 26, подводится в зазор между основанием гидротормоза и стенкой нижней секции термогермокожуха, а далее сбрасывается через штуцер 22 в объем термобарокамеры.

Конструкция термогермокожуха обеспечивает возможность испытания турбовинтовых и турбовальных двигателей «правого» и «левого» вращения вала свободной турбины. Для этого гидротормоз разворачивается внутри термогермокожуха на 180° на опорных втулках 25 с перестановкой полумуфты и вала на противоположный шпиндель гидротормоза. Поверка гидротормоза калибровочными грузами производится после установки и закрепления гидротормоза внутри термогермокожуха на динамометрической платформе в термобарокамере.

Для этого гидротормоз разворачивается внутри термогермокожуха на 180° на опорных втулках 25 с перестановкой полумуфты и вала на противоположный шпиндель гидротормоза. Поверка гидротормоза калибровочными грузами производится после установки и закрепления гидротормоза внутри термогермокожуха на динамометрической платформе в термобарокамере.

«Испытания ДВС, испытательное оборудование и методики испытаний»

Jbiplane

Стремлюсь к совершенству

#1

Строим испытательную лабораторию. Без неё сделать и настроить двигатель очень сложно.

Теперь сможем испытывать и настраивать множество разных моторов.

Вот картинки

1. Гидродинамический испытательный стенд (гидротормоз) с дозированной подачей жидкости

в зелёненький корпус.

В зависимости от количества жидкости в корпусе можно поглотить до 120 киловатт.

В этом корпусе жидкость сильно нагревается и мы циркулируем её по охлаждающему контуру.

При необходимости можем охлаждать или греть воздух, поступающий в двигатель и обдувающий

цилиндры или радиаторы. Теперь мы сможем испытывать самые разные моторы и моделировать

самую различную нагрузку.

2. Кроме этого есть ещё стенд с электронной нагрузкой для испытания гибридов.

Его покажем чуть позже.

Понемножку рисуем 4-цилиндровый оппозит объёмом 3700. Будут свободное время и лишние

деньги сделаем

Stend1_001.jpg

93,9 КБ

Просмотры: 127Stend3_001.

jpg

jpg66,5 КБ

Просмотры: 125Stend2_001.jpg

55,6 КБ

Просмотры: 132

leonid—23

Тоже ненавижу этот Солидворкс.!

#2

Здесь будет размещаться информация по текущим испытаниям и оборудованию разрабатываемых двигателей или находящихся на доводке.

leonid—23

Тоже ненавижу этот Солидворкс.!

#3

[postsmovedhere1] 1 [postsmovedhere2] Авиационные силовые установки [move by] leonid—23.

из темы «Народный двигатель»

leonid—23

Тоже ненавижу этот Солидворкс.!

#4

Валерий, на мой взгляд, Вам крайне необходимо пересмотреть конструктив испытательного стенда (станка).

Ну во первых, испытательные машины (тормозные машины) имеют весьма приличную массу и мощные фундаменты.

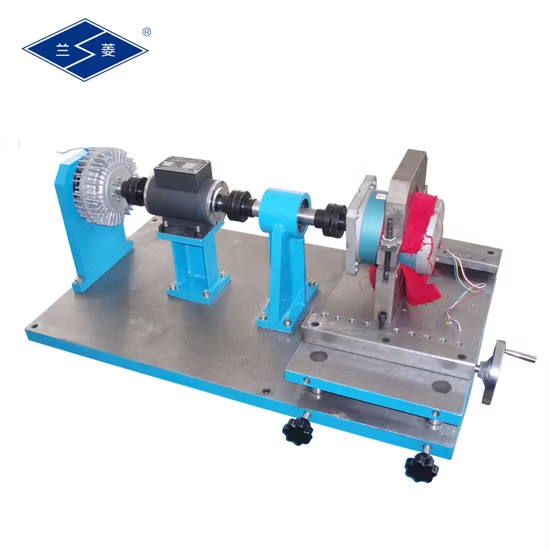

Вот, к примеру, хочу Вам привести фотографии одной из двух, университетской лабораторий испытаний двигателей.

Вот к примеру, тормоз австрийской фирмы AVL, под двигатели мощностью до 80 киловатт.

Но! тут есть нюанс, предельная частота вращения испытуемого двигателя до 10 000 об/мин.

Соответственно характеристика тормозного усилия по моменту, не линейна во всём диапазоне частот вращения вала тормоза.

У меня нет под рукой графика тормозного усилия, в зависимости от частоты вращения, в понедельник только смогу показать, коллеги с кафедры университета пришлют. Максимальное значение величины тормозного усилия в достаточно нешироком диапазоне частот вращения, где-то в пределах от 3000 до 5000, дальше идет спад.

Масса самого тормоза около 300 кг. С достаточно мощным основанием.

Платформа двигателя достаточно массивна.

Двигатель крепится к подмоторному основанию уже через демпфирующие подушки.

Всё это хозяйство расположено на бетонной плите (толщиной около 400 мм), с залитыми рельсами, на которые крепится всё это испытательное и испытуемое хозяйство.

Вы понимаете о чём я говорю?

5_560.

jpg

jpg106,3 КБ

Просмотры: 1426_445.jpg

129,4 КБ

Просмотры: 1323_970.jpg

111,2 КБ

Просмотры: 139

leonid—23

Тоже ненавижу этот Солидворкс.!

#5

Пульт управления….

8_301.jpg

91,8 КБ

Просмотры: 1189_277.

jpg

jpg111,5 КБ

Просмотры: 11810_280.jpg

91,8 КБ

Просмотры: 139

leonid—23

Тоже ненавижу этот Солидворкс.!

#6

Система измерений удельных расходов топлива.

Блок измерений массового расхода.

13_203.jpg

71,6 КБ

Просмотры: 1157_368.jpg

124,6 КБ

Просмотры: 114

leonid—23

Тоже ненавижу этот Солидворкс.

!

!

#7

Испытуемое железо в реальном масштабе времени.

Ну а на двух крайних картинках, видно датчик (оптический), с пределом измерений в 720 градусов, являющийся главным отметчиком для индицирования всевозможных видов и измерений рабочего процесса и не только.

1_1713.jpg

50,5 КБ

Просмотры: 1102_1280.jpg

46,8 КБ

Просмотры: 123

leonid—23

Тоже ненавижу этот Солидворкс.

!

!

#8

Еще одна машина чешского производства (из трех), старенькая правда, с аналоговой системой управления, но весьма надежны и эффективны в работе.

С характеристикой по тормозному усилию в 250 ньютон.

Под двигатели мощностью до 110 киловатт.

Частота вращения вала испытуемого двигателя до 8000 об/мин.

Масса машины 1050 кг.

Та же история с платформой и фундаментным основанием.

14_187.jpg

113,5 КБ

Просмотры: 119

leonid—23

Тоже ненавижу этот Солидворкс.

!

!

#9

Пульты управления…

11_344.jpg

98,1 КБ

Просмотры: 11212_299.jpg

90,5 КБ

Просмотры: 108

leonid—23

Тоже ненавижу этот Солидворкс.!

#10

Обратите внимание на свою конструкцию и пересмотрите её.

Если Вы говорите, что у вас она под двигатели до 120 киловатт, то это всё никуда не годится.

Даже сам корпус тормоза, с его размерностью точек крепления, стоило бы пересмотреть.

У меня на работе современный испытательный стенд, фирмы AVL, с характеристикой по усилию тормозному до 400 ньютон и частотой вращения до 10 000 об/мин, имеет массу в полторы тонны.

Фундаментная плита (на пневмоподушках) также высотой в 400 мм.

Подтягивайте свою испыталку на нужный уровень безопасности в первую очередь.

Ну естественно вопросы о поверке, атестации и точности измерений этого оборудования, это само собой разумеющееся…даже и не обсуждается.

Ну и к примеру, лаборатории испытаний двигателей Уфимского Государственного Авиационного Технического Университета, могут быть в принципе, задействованы для независимых экспертных испытаний и заключений.

leonid—23

Тоже ненавижу этот Солидворкс.

!

!

#11

Методологию испытаний авиационных двигателей стоит обсуждать или пока не будем?

leonid—23

Тоже ненавижу этот Солидворкс.!

#12

Вот кстати ещё фотография тормоза AVL, с этой же лаборатории.

Видна часть платформы на чем всё это стоит.

(выделено красным)

AVL.jpg

79 КБ

Просмотры: 125

Jbiplane

Стремлюсь к совершенству

#13

leonid—23 сказал(а):

Если Вы говорите, что у вас она под двигатели до 120 киловатт, то это всё никуда не годится.

Нажмите, чтобы раскрыть…

Есть такая американская контора, которая производит двигательные стенды.

https://www.dynomitedynamometer.com

Она производит их тысячами штук.

Вот 120 сильный двигатель снегохода на их стенде. Как видите всё компактно. У нас оборудование заняло весь гараж, но и функционала побольше. Мир движется от монструозных к компактным решениям.

У нас была задача сделать лабораторию своими силами и за свои деньги, мы с ней справились. У нас есть регулировка температуры входящего воздуха с теплообменником на углекислоте. Тензодатчики калибруются грузами, точность измерения крутящего момента не хуже 0.2%. Расход измеряется прецизионным шестерённым расходомером. На стенд устанавливается капотировка и регулируется скорость охлаждающего воздуха цилиндров.

Мы осознанно сделали такой маленький гидротормоз, он позволит симулировать быстрое изменение нагрузок для вертолётов.

Жидкость греется до 80 градусов и охлаждается в автомобильном радиаторе. Есть блок электронной нагрузки для испытания генераторов.

К стенду проявили интерес несколько заказчиков, в том числе и за рубежом и мы продаём его как готовое изделие.

Заказчики смогут сами настраивать свои двигатели. Первые испытания мотора мощностью 40 л.с. подтвердили работоспособность изделия. Если нам потребуется тормоз большего размера (механика и электроника), сделаем, цех в 100 метрах.

genesis_snowmobile_engine_dyno_test_600.jpg

65,6 КБ

Просмотры: 132

lanam

Я люблю строить моторы!

#14

Оправданное, как с экономической, так и с технологической точки зрения, комплексное решение по испытаниям АВИАЦИОННОГО ПД уважаемый AVL или другие конторы предложить не в состоянии. Собственная разработка единственный путь. ( Безусловно приобретение компонентов и т.п. у AVL или кого либо возможно и нужно) А раз так, цели и методики испытаний должны быть в целом ясны до начала проектирования.

Собственная разработка единственный путь. ( Безусловно приобретение компонентов и т.п. у AVL или кого либо возможно и нужно) А раз так, цели и методики испытаний должны быть в целом ясны до начала проектирования.

leonid—23

Тоже ненавижу этот Солидворкс.!

#15

jbiplane сказал(а):

leonid—23 сказал(а):

Если Вы говорите, что у вас она под двигатели до 120 киловатт, то это всё никуда не годится.

Нажмите, чтобы раскрыть…

Мы осознанно сделали такой маленький гидротормоз, он позволит симулировать быстрое изменение нагрузок для вертолётов.

Нажмите, чтобы раскрыть…

Валерий, каких нагрузок?

Для чего?

Возмите АП-33.

Там всё расписано, от…и до.

В том числе есть раздел по вертолетным двигателям!

Не касаясь требований к проектированию и прочего, просто открой раздел по испытаниям, сдаточным, вертолетных двигателей и всё станет ясно!

Предельно ясно!

Это дедами нашими написано, как оказывается по нынешним временам, умнее нас на порядок.

Или родилась новая концепция критериев вертолётных двигателей????

Я, вообще, на рабочем столе держу (в качестве настольной книги) распечатаные, все разделы Авиационных Правил Межгосударственного Авиационного Комитета.

Сегодня услышал новое…

(остальное пока обсуждать не хочу, зацепило вот это)

вечером приду. занят сейчас.

leonid—23

Тоже ненавижу этот Солидворкс.!

#16

lanam сказал(а):

Оправданное, как с экономической, так и с технологической точки зрения, комплексное решение по испытаниям АВИАЦИОННОГО ПД уважаемый AVL или другие конторы предложить не в состоянии.

Собственная разработка единственный путь. ( Безусловно приобретение компонентов и т.п. у AVL или кого либо возможно и нужно) А раз так, цели и методики испытаний должны быть в целом ясны до начала проектирования.

Нажмите, чтобы раскрыть…

Вы не могли бы пояснить, что Вы хотели сказать?

Jbiplane

Стремлюсь к совершенству

#17

До 5000 оборотов можно бы было испытывать в местном университете, в нашем случае только с редуктором.

И возить моторы за 15 километров на чужую территорию неудобно, постоянно чего то не хватает.

В общем в попу зависимость от любых иностранных поставщиков, всё что нужно сделаем сами.

Вчера знакомый с завода Техполимер приезжал. Швейцарский фильтр для расплавленных полимеров стоит 3млн.

Здесь можно сделать за 480 т.р.

leonid—23 сказал(а):

вертолетным двигателям

Нажмите, чтобы раскрыть…

По двигателям да, но по электронной системе управления вертолётными двигателями ничего нет. Приходится пользоваться

Британскими Стандартами = BS.

Univercity.jpg

56,4 КБ

Просмотры: 131

Lapshin

Делай, как дОлжно, и — будь, что будет

#18

leonid—23 сказал(а):

Вы не могли бы пояснить, что Вы хотели сказать?

Нажмите, чтобы раскрыть.

..

На самом деле, практически, все Ваши позиции, касающиеся жесткости, габаритов и массы измерительного оборудования, качественно, совершенно справедливы.

Я сам всю жизнь полагал, что фрезерный станок начинается с массы полтонны, а желательно — и более; однако, в процессе постройки Ларос-100 пришлось довольствоваться настольным фрезерным станком ( правда, с заменой двигателя на более мощный) — и ВСЕ фрезерованные детали самолета, в т.ч. ответственные, типа узлов навески, были изготовлены именно на нем. Контроль производил лично сам, и отклонений, превышающих чертежные, по вине станка, не было.

Собственно, здесь разговор именно об этом: фактически, в десять раз более тяжелые агрегаты дадут увеличенную точность — но это увеличение будет измеряться единицами, максимум, десятком процентов, которое в подавляющем большинстве случаев, на конечный результат не повлияет никак. Поэтому, компактное оборудование вполне, себе, имеет право на жизнь — пока не упрется в тонкие нюансы, требующие филигранной точности.

cloud

Мне нравятся бесшатунные моторы

#19

jbiplane сказал(а):

Есть такая американская контора, которая производит двигательные стенды.

https://www.dynomitedynamometer.comНажмите, чтобы раскрыть…

От этой конторы и наш испытательный стенд для ПЛМ Yamaha F300BETX, который приобретен в 2015 году. Трехсотсильный мотор нагружается соответствующим гидротормозом. Это процесс тестирования измененной системы охлаждения, «океан» воды заменили на циркуляционную закрытую систему. Тележка с мотором на улице, все остальное в помещении. Для технологической воды есть емкость на 4 куба. Двигатель установлен вертикально, вертолетный вариант, гидротормоз тоже развернут.

Тележка с мотором на улице, все остальное в помещении. Для технологической воды есть емкость на 4 куба. Двигатель установлен вертикально, вертолетный вариант, гидротормоз тоже развернут.

https://www.youtube.com/watch?v=_pYEzz1iWiY

Jbiplane

Стремлюсь к совершенству

#20

lapshin сказал(а):

но это увеличение будет измеряться единицами, максимум, десятком процентов

Нажмите, чтобы раскрыть…

Думаю долями процента. Мы крепим двигатель на стенде на те же виброамортизаторы, которые будут стоять на аппарате.

Мы крепим двигатель на стенде на те же виброамортизаторы, которые будут стоять на аппарате.

В нашем случае вес и жесткость на точность измерения почти не влияют.

Пользователь нашей электронной системы управления (при желании) может знать мощность своего двигателя прямо во время

полёта и даже % пропущенных тактов, когда горючее не сгорело.

При дросселировании до 30% процент пропусков на карбюраторном двигателе достигает 25% !!!

cloud сказал(а):

От этой конторы и наш испытательный стенд для ПЛМ Yamaha F300BETX, который приобретен в 2015 году.

Нажмите, чтобы раскрыть…

Молодцы, это правильное решение. Мир движется к удобству и подъёмным ценам. Эта контора заслуженно продаёт несколько тысяч стендов в год.

Есть ещё очень приличная итальянская контора http://www.soft-engine.org/pages.web/eng/index_eng.htm

Тоже тысячи продаж в год. Цена приведённой на фото железяки 8000 евро.

По другим городам и гос конторам или сонным ВУЗам не набегаешься. Но по ряду причин пришлось сделать всё самим.

Но по ряду причин пришлось сделать всё самим.

Мы делали запрос, сколько будут стоить испытания нашего моторчика на сертифицированном стенде в Москве.

Нам выкатили счёт от 2 до 8 млн в зависимости от объёма работ

Мы можем предложить такие услуги частнику от 25 т.р.

Печати с орлам не будет, но кривая мощности будет соответствовать действительности.

cloud сказал(а):

Тележка с мотором на улице, все остальное в помещении. Для технологической воды есть емкость на 4 куба.

Нажмите, чтобы раскрыть…

Мы в -28 тоже выносили мотор на улицу. Иначе углекислоты не напасёшся. У нас бак для воды 2,5 литра, зато с мощностью охлаждающих вентиляторов шибко перестарались.

Braker_Engine_100-con_motore_1.jpg

36,6 КБ

Просмотры: 122

Способ испытания турбин и стенд для его реализации

Изобретение относится к области машиностроения и предназначено для проведения испытаний турбин. Испытания паровых и газовых турбин энергетических и энергодвигательных установок на автономных стендах являются эффективным средством опережающей отработки новых технических решений, позволяющим сократить объем, стоимость и общие сроки работ по созданию новых энергоустановок. Технической задачей, решаемой предлагаемым изобретением, является исключение необходимости удаления отработавшей в гидротормозе во время испытаний рабочей жидкости; снижение периодичности регламентных работ с гидротормозом; создание возможности изменения характеристик испытываемой турбины в широком диапазоне во время проведения испытаний. Способ осуществляется с помощью стенда, содержащего испытываемую турбину с системой подачи рабочего тела, гидротормоз с трубопроводами подачи и отведения рабочей жидкости, в котором согласно изобретению используется емкость с системой заправки рабочей жидкостью, всасывающую и нагнетательную магистрали жидкостного нагрузочного насоса с вмонтированной в них системой датчиков, отградуированных на показания мощности испытываемой турбины, при этом в нагнетательной магистрали установлено дросселирующее устройство и/или пакет дросселирующих устройств, а в качестве гидротормоза используется жидкостный нагрузочный насос, вал которого кинематически связан с испытываемой турбиной, причем рабочая жидкость в жидкостный нагрузочный насос подается по замкнутому циклу с возможностью ее частичного сброса и подвода в контур во время проведения испытаний.

Испытания паровых и газовых турбин энергетических и энергодвигательных установок на автономных стендах являются эффективным средством опережающей отработки новых технических решений, позволяющим сократить объем, стоимость и общие сроки работ по созданию новых энергоустановок. Технической задачей, решаемой предлагаемым изобретением, является исключение необходимости удаления отработавшей в гидротормозе во время испытаний рабочей жидкости; снижение периодичности регламентных работ с гидротормозом; создание возможности изменения характеристик испытываемой турбины в широком диапазоне во время проведения испытаний. Способ осуществляется с помощью стенда, содержащего испытываемую турбину с системой подачи рабочего тела, гидротормоз с трубопроводами подачи и отведения рабочей жидкости, в котором согласно изобретению используется емкость с системой заправки рабочей жидкостью, всасывающую и нагнетательную магистрали жидкостного нагрузочного насоса с вмонтированной в них системой датчиков, отградуированных на показания мощности испытываемой турбины, при этом в нагнетательной магистрали установлено дросселирующее устройство и/или пакет дросселирующих устройств, а в качестве гидротормоза используется жидкостный нагрузочный насос, вал которого кинематически связан с испытываемой турбиной, причем рабочая жидкость в жидкостный нагрузочный насос подается по замкнутому циклу с возможностью ее частичного сброса и подвода в контур во время проведения испытаний. 2 н. и 4 з.п. ф-лы, 1 ил.

2 н. и 4 з.п. ф-лы, 1 ил.

Изобретение относится к области машиностроения и предназначено для проведения испытаний турбин.

Испытания паровых и газовых турбин энергетических и энергодвигательных установок на автономных стендах являются эффективным средством опережающей отработки новых технических решений, позволяющим сократить объем, стоимость и общие сроки работ по созданию новых энергоустановок.

Опыт создания современных энергоустановок свидетельствует о том, что большая часть экспериментальных работ переносится на поузловые испытания и их доводку.

Известен способ испытания турбин, основанный на поглощении и измерении мощности, развиваемой турбиной, с помощью гидротормоза, а частоту вращения ротора турбины в процессе испытаний, при заданных величинах параметров воздуха на входе в турбину, поддерживают путем изменения загрузки гидротормоза за счет регулирования количества подаваемой в балансирный статор гидротормоза воды, а заданное значение степени понижения давления турбины обеспечивают путем изменения положения дроссельной заслонки, установленной на выходном воздуховоде стенда (см. журнал Вестник ПНИПУ. Аэрокосмическая техника. №33, статья В.М. Кофман «Методика и опыт определения КПД турбин ГТД по результатам их испытаний на турбинном стенде» Уфимский Государственный авиационный университет 2012 г. — Прототип).

журнал Вестник ПНИПУ. Аэрокосмическая техника. №33, статья В.М. Кофман «Методика и опыт определения КПД турбин ГТД по результатам их испытаний на турбинном стенде» Уфимский Государственный авиационный университет 2012 г. — Прототип).

Недостатком известного способа является необходимость проведения частых переборок и промывок внутренних полостей гидротормоза вследствие выпадения гидроокиси из технической воды, используемой в качестве рабочей жидкости, необходимость удаления отработавшей в гидротормозе во время испытаний рабочей жидкости, возможность возникновения кавитации гидротормоза при регулировании его загрузки и, следовательно, поломки гидротормоза.

Известен стенд для испытания насосов, содержащий бак, систему трубопроводов, измерительные приборы и устройства (см. патент РФ №2476723, MПK F04D 51/00, по заявке №2011124315/06 от 16.06.2011 г.).

Недостатком известного стенда является отсутствие возможности проведения испытаний турбин.

Известен стенд для испытаний турбин в натурных условиях, содержащий гидротормоз, ресивер подвода сжатого воздуха, камеру сгорания, испытываемую турбину (см. краткий курс лекций «Испытания и обеспечение надежности авиационных ГТД и энергетических установок», Григорьев В.А., Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Самарский государственный аэрокосмический университет имени академика С.П. Королева (национальный исследовательский университет» Самара 2011 г.)).

краткий курс лекций «Испытания и обеспечение надежности авиационных ГТД и энергетических установок», Григорьев В.А., Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Самарский государственный аэрокосмический университет имени академика С.П. Королева (национальный исследовательский университет» Самара 2011 г.)).

Недостатком известного стенда является необходимость проведения частых переборок и промывок внутренних полостей гидротормоза вследствие выпадения гидроокиси из технической воды, используемой в качестве рабочей жидкости, отсутствие возможности изменения характеристик испытываемой турбины в широком диапазоне во время проведения испытаний, необходимость удаления отработавшей в гидротормозе во время испытаний рабочей жидкости.

Известен стенд для испытания газотурбинных двигателей, содержащий испытываемый двигатель, состоящий из турбины и системы подачи рабочего тела, гидротормоз с трубопроводами подачи и отведения воды, регулируемую задвижку и рейтерные весы (см. методические указания «Автоматизированная процедура метрологического анализа системы измерения крутящего момента при испытаниях ГТД» Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Самарский государственный аэрокосмический университет имени академика СП. Королева (национальный исследовательский университет)» Самара 2011 г. — Прототип).

методические указания «Автоматизированная процедура метрологического анализа системы измерения крутящего момента при испытаниях ГТД» Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Самарский государственный аэрокосмический университет имени академика СП. Королева (национальный исследовательский университет)» Самара 2011 г. — Прототип).

Недостатком известного стенда является необходимость проведения частых переборок и промывок внутренних полостей гидротормоза вследствие выпадения гидроокиси из технической воды, используемой в качестве рабочей жидкости, отсутствие возможности изменения характеристик испытываемой турбины в широком диапазоне во время проведения испытаний, необходимость удаления отработавшей в гидротормозе во время испытаний рабочей жидкости, возможность возникновения кавитации гидротормоза при регулировании его загрузки и, следовательно, поломки гидротормоза.

Технической задачей, решаемой предлагаемым изобретением, является:

— исключение необходимости удаления отработавшей в гидротормозе во время испытаний рабочей жидкости;

— снижение периодичности регламентных работ с гидротормозом;

— создание возможности изменения характеристик испытываемой турбины в широком диапазоне во время проведения испытаний.

Данная техническая задача решается тем, что при известном способе испытания турбин, основанном на измерении поглощаемой гидротормозом мощности, развиваемой турбиной, и поддержании частоты вращения ротора испытываемой турбины в процессе испытаний, при заданных величинах параметров рабочего тела на входе в испытываемую турбину, за счет регулирования количества подаваемой в гидротормоз рабочей жидкости, согласно изобретению в качестве гидротормоза используют кинематически связанный с испытываемой турбиной жидкостный нагрузочный насос, расход выходящей рабочей жидкости из которого дросселируют и/или регулируют, изменяя его характеристики, а функционирование жидкостного нагрузочного насоса осуществляют по замкнутому циклу с возможностью работы с частичным сбросом и подводом рабочей жидкости в контур во время проведения испытаний, причем характеристики испытываемой турбины определяют по измеряемым характеристикам жидкостного нагрузочного насоса.

Способ осуществляется с помощью стенда, содержащего испытываемую турбину с системой подачи рабочего тела, гидротормоз с трубопроводами подачи и отведения рабочей жидкости, в котором согласно изобретению используется емкость с системой заправки рабочей жидкостью, всасывающую и нагнетательную магистрали жидкостного нагрузочного насоса с вмонтированной в них системой датчиков, отградуированных на показания мощности испытываемой турбины, при этом в нагнетательной магистрали установлено дросселирующее устройство и/или пакет дросселирующих устройств, а в качестве гидротормоза используется жидкостный нагрузочный насос, вал которого кинематически связан с испытываемой турбиной, причем рабочая жидкость в жидкостный нагрузочный насос подается по замкнутому циклу с возможностью ее частичного сброса и подвода в контур во время проведения испытаний.

Помимо того, для реализации способа согласно изобретению в качестве источника рабочего тела для испытываемой турбины используется парогенератор с системой подачи компонентов топлива и рабочей среды, например водородно-кислородный или метаново-кислородный.

Также для реализации способа согласно изобретению в нагнетательном трубопроводе нагрузочного насоса установлен регулятор расхода рабочей жидкости.

Кроме того, для реализации способа согласно изобретению в качестве рабочей жидкости в жидкостном нагрузочном насосе используется химически подготовленная вода.

Дополнительно, для реализации способа согласно изобретению в систему заправки емкости рабочей жидкостью включен блок ее химической подготовки.

Указанная совокупность признаков проявляет новые свойства, заключающиеся в том, что благодаря ей появляется возможность снизить периодичность регламентных работ с жидкостным нагрузочным насосом, используемым в качестве гидротормоза, исключить необходимость удаления отработавшей в гидротормозе во время испытаний рабочей жидкости, создать возможность изменения в широком диапазоне характеристик испытываемой турбины за счет изменения характеристик жидкостного нагрузочного насоса.

Принципиальная схема стенда для испытания турбин показана на фиг.1, где

1 — система заправки рабочей жидкостью емкости;

2 — блок химической подготовки рабочей жидкости;

3 — емкость;

4 — система наддува емкости с рабочей жидкостью;

5 — клапан;

6 — всасывающая магистраль;

7 — нагнетательная магистраль;

8 — жидкостный нагрузочный насос;

9 — система подачи рабочего тела в испытываемую турбину;

10 — испытываемая турбина;

11 — парогенератор;

12 — система подачи компонентов топлива и рабочей среды;

13 — пакет дросселирующих устройств;

14 — регулятор расхода рабочей жидкости;

15 — датчик давления;

16 — датчик температуры;

17 — датчик регистрации расхода рабочей жидкости;

18 — датчик вибрации;

19 — фильтр;

20 — клапан.

Стенд для испытания турбин состоит из системы заправки рабочей жидкостью 1 с блоком химической подготовки рабочей жидкости 2, емкости 3, системы наддува емкости с рабочей жидкостью 4, клапана 5, всасывающей 6 и нагнетательной 7 магистралей, жидкостного нагрузочного насоса 8, системы подачи рабочего тела 9 в испытываемую турбину 10, парогенератора 11, системы подачи компонентов топлива и рабочей среды 12, пакета дросселирующих устройств 13, регулятора расхода рабочей жидкости 14, датчиков давления, температуры, регистрации расхода рабочей жидкости и вибрации 15, 16, 17, 18, фильтра 19 и клапана 20.

Принцип работы стенда для испытаний турбин заключается в следующем.

Работа стенда для испытаний турбин начинается с того, что по системе заправки рабочей жидкостью 1 с использованием блока 2 химически подготовленная вода, используемая в качестве рабочей жидкости, поступает в емкость 3. После заполнения емкости 3 через систему 4 проводится ее наддув нейтральным газом до необходимого давления. Затем при открытии клапана 5 проводится заполнение рабочей жидкостью всасывающей 6, нагнетательной 7 магистралей и жидкостного нагрузочного насоса 8.

В дальнейшем по системе 9 рабочее тело подается на лопатки испытываемой турбины 10.

В качестве устройства генерации рабочего тела испытываемой турбины используется парогенератор 11 (например, водородо-кислородный или метаново-кислородный), в который по системе 12 подаются компоненты топлива и рабочей среды. При сгорании компонентов топлива в парогенераторе 11 и добавлении рабочей среды образуется высокотемпературный пар, который используется в качестве рабочего тела испытываемой турбины 10.

При попадании рабочего тела на лопатки испытываемой турбины 10 ее ротор, кинематически связанный с валом жидкостного нагрузочного насоса 8, приходит в движение. Крутящий момент с ротора испытываемой турбины 10 передается на вал жидкостного нагрузочного насоса 8, последний из которых используется в качестве гидротормоза.

Давление химически подготовленной воды после жидкостного нагрузочного насоса 8 срабатывается с использованием пакета дросселирующих устройств 13. Для изменения расхода химически подготовленной воды через жидкостный нагрузочный насос 8 в нагнетательном трубопроводе 7 установлен регулятор расхода рабочей жидкости 14. Характеристики жидкостного нагрузочного насоса 8 определяются согласно показаниям датчиков 15, 16, 17. Вибрационные характеристики жидкостного нагрузочного насоса 8 и испытываемой турбины 10 определяют датчиками 18. Фильтрация химически подготовленной воды при работе стенда осуществляется через фильтр 19, а ее слив из емкости 3 выполняется через клапан 20.

Для предотвращения перегрева рабочей жидкости в контуре жидкостного нагрузочного насоса 8 при длительных испытаниях турбины возможен ее частичный сброс при открытии клапана 20, а также подвод дополнительной через систему заправки рабочей жидкостью 1 емкости 3 во время проведения испытания.

Таким образом, благодаря использованию изобретения исключается необходимость удаления рабочей жидкости после жидкостного нагрузочного насоса, используемого в качестве гидротормоза, появляется возможность сократить межпусковые регламентные работы на испытательном стенде и при проведении испытаний получить расширенную характеристику испытываемой турбины.

1. Способ испытания турбин, основанный на измерении поглощаемой гидротормозом мощности, развиваемой турбиной, и поддержании частоты вращения ротора испытываемой турбины в процессе испытаний, при заданных величинах параметров рабочего тела на входе в испытываемую турбину, за счет регулирования количества подаваемой в гидротормоз рабочей жидкости, отличающийся тем, что в качестве гидротормоза используют кинематически связанный с испытываемой турбиной жидкостный нагрузочный насос, расход выходящей рабочей жидкости из которого дросселируют и/или регулируют, изменяя его характеристики, а функционирование жидкостного нагрузочного насоса осуществляют по замкнутому циклу с возможностью работы с частичным сбросом и подводом рабочей жидкости в контур во время проведения испытаний, причем характеристики испытываемой турбины определяют по измеряемым характеристикам жидкостного нагрузочного насоса.

2. Стенд для реализации способа по п.1, содержащий испытываемую турбину с системой подачи рабочего тела, гидротормоз с трубопроводами подачи и отведения рабочей жидкости, отличающийся тем, что он содержит емкость с системой заправки рабочей жидкостью, всасывающую и нагнетательную магистрали жидкостного нагрузочного насоса с вмонтированной в них системой датчиков, отградуированных на показания мощности испытываемой турбины, при этом в нагнетательной магистрали установлено дросселирующее устройство и/или пакет дросселирующих устройств, а в качестве гидротормоза используется жидкостный нагрузочный насос, вал которого кинематически связан с испытываемой турбиной, причем рабочая жидкость в жидкостный нагрузочный насос подается по замкнутому циклу с возможностью ее частичного сброса и подвода в контур во время проведения испытаний.

3. Стенд по п.2, отличающийся тем, что в качестве источника рабочего тела для испытываемой турбины используется парогенератор с системой подачи компонентов топлива и рабочей среды, например водородно-кислородный или метаново-кислородный.

4. Стенд по п.2, отличающийся тем, что в нагнетательном трубопроводе жидкостного нагрузочного насоса установлен регулятор расхода рабочей жидкости.

5. Стенд по п.2, отличающийся тем, что в качестве рабочей жидкости в жидкостном нагрузочном насосе используется химически подготовленная вода.

6. Стенд по п.2, отличающийся тем, что в систему заправки емкости рабочей жидкостью включен блок ее химической подготовки.

Динамометры и расходомеры SuperFlow | Sussex, Wisconsin

Выбор любого динамометра SuperFlow Engine обычно сводится к четырем основным факторам:

- Требования к частоте вращения

- Требования к крутящему моменту

- Контрольные допуски

- Требования к испытаниям

Наличие тормозов или переменного тока (AC), двигательная нагрузка имеет те же общие правила. Здесь мы рассмотрим некоторые различия, чтобы помочь вам выбрать правильный динамометр для двигателя, соответствующий вашим потребностям.

Амортизаторы гидроразрыва

В динамометрах с водяным тормозом используется гидравлический тормоз, который преобразует энергию, вырабатываемую двигателем, в тепло, передаваемое воде, протекающей через динамометр. Есть стационарная сторона (статор) и вращающаяся сторона (ротор), каждая из которых имеет чашеобразные карманы, которые переносят воду с одной стороны на другую. Автоматический регулирующий клапан, прикрепленный болтами к динамометру, регулирует количество воды в динамометре в соответствии с требованиями испытаний для создания требуемой нагрузки на двигатель.

Основным преимуществом водяных тормозных амортизаторов является то, что они обеспечивают широкий динамический диапазон, что означает, что один динамометр может тестировать широкий диапазон скоростей и крутящих моментов двигателя — например, динамометр SF-902S рассчитан на 15 000 об/мин и до 1250 фунтов. фут крутящего момента, однако он также может легко тестировать небольшие одноцилиндровые двигатели с крутящим моментом менее 40 фунт-футов. крутящего момента. Динамометры с водяным тормозом также являются наиболее экономичным типом амортизатора для динамических испытаний, что делает их идеальными для широкого спектра применений, от испытаний двигателей внутреннего сгорания до электродвигателей.

крутящего момента. Динамометры с водяным тормозом также являются наиболее экономичным типом амортизатора для динамических испытаний, что делает их идеальными для широкого спектра применений, от испытаний двигателей внутреннего сгорания до электродвигателей.

Вихретоковые (EC) поглотители

Вихретоковые динамометры используют электромагнитный тормоз для нагрузки двигателя. Ротор вращается внутри магнитного поля, создаваемого возбуждением неподвижной катушки. Вращающаяся секция создает сопротивление магнитному полю, создавая нагрузку на двигатель. Этот процесс превращает энергию двигателя в тепло в роторе, которое рассеивается охлаждающей водой, протекающей через поглотитель.

Основным преимуществом вихретоковых диностендов с водяным охлаждением является их точное и быстрое регулирование нагрузки. Изменение энергии, подаваемой на катушку, может регулировать нагрузку от нуля до 100% за несколько миллисекунд, и регулировка также может быть очень точной. Недостатком вихретоковых динамометров является то, что они обычно на 40-60% дороже, чем динамометры с водяным тормозом, а также их динамический диапазон уже. Это означает, что вихретоковые динамометры обычно выбирают для более специализированных испытаний.

Это означает, что вихретоковые динамометры обычно выбирают для более специализированных испытаний.

Амортизаторы переменного тока (AC)

Динамометры переменного тока (AC) используют электродвигатель для нагрузки двигателя. При конфигурации с рекуперативным приводом энергия, поглощаемая двигателем, может быть преобразована в электрическую энергию и возвращена в энергосистему, что со временем снижает стоимость испытаний. Динамометры переменного тока обеспечивают превосходное управление как в стационарном, так и в переходном режимах. Дополнительным преимуществом динамометров переменного тока является то, что помимо нагрузки на двигатель, они также могут приводить двигатель в движение для имитации инерции транспортного средства, движущего двигатель вниз по склону, или выполнять строго контролируемое моделирование переходных процессов, подобных тем, которые требуются в ездовых циклах, установленных правительством. .

Выбор типа амортизатора

Понимая, как каждый тип динамометра создает нагрузку, и некоторые их преимущества для различных типов испытаний, мы можем обсудить оставшиеся факторы, которые нам необходимо понять, чтобы выбрать правильный амортизатор.

- Об/мин и крутящий момент

Всегда полезно иметь кривую крутящего момента двигателей, которые вы хотите протестировать. Сравнение крутящего момента двигателя с динамометрическим крутящим моментом в диапазоне скоростей позволяет нам быстро определить доступные амортизаторы для проекта. Иногда полная кривая крутящего момента недоступна — как минимум, нам нужно знать пиковый крутящий момент и число оборотов в минуту, при которых он возникает, а также диапазон скоростей, который должен выдерживать амортизатор. Мы рекомендуем запас прочности от 15 до 20% (в зависимости от типа амортизатора) между кривой крутящего момента динамометра и кривой крутящего момента двигателя, чтобы позволить системе управления динамометром поддерживать контроль над двигателем и в случаях, когда некоторые двигатели неизбежно развивают большую мощность. чем ожидалось. - Контрольные допуски

В последние годы современная электроника значительно расширила контрольные допуски, доступные для динамометров с водяным тормозом. Система управления двумя клапанами SuperFlow, установленная как на динамометрическом стенде SF-Powermark, так и на динамометрическом стенде SF-3000BW, может обеспечить устойчивое управление в диапазоне +/- 10-20 об/мин, а также позволяет нам гибко использовать различные стратегии управления для выбора наилучшего для данного конкретного случая. заявление. Как вихретоковые, так и переменные динамометры будут иметь гораздо более жесткий контроль как в установившемся режиме, так и в переходных испытаниях, чем динамометр с водяным тормозом — здесь мы можем ожидать +/- 2 об / мин или лучше в зависимости от первичного двигателя.

Система управления двумя клапанами SuperFlow, установленная как на динамометрическом стенде SF-Powermark, так и на динамометрическом стенде SF-3000BW, может обеспечить устойчивое управление в диапазоне +/- 10-20 об/мин, а также позволяет нам гибко использовать различные стратегии управления для выбора наилучшего для данного конкретного случая. заявление. Как вихретоковые, так и переменные динамометры будут иметь гораздо более жесткий контроль как в установившемся режиме, так и в переходных испытаниях, чем динамометр с водяным тормозом — здесь мы можем ожидать +/- 2 об / мин или лучше в зависимости от первичного двигателя. - Требования к испытаниям

Все три типа поглотителей могут выполнять профили испытаний в стационарном, ступенчатом, свип-режиме и переходных режимах. Система сбора и управления данными WinDyn от SuperFlow позволяет пользователям выбирать желаемый профиль, вводить параметры для начальной и конечной точек, а также время линейного изменения или шага, а затем выполнять тест. Кроме того, в программное обеспечение можно вводить данные о кругах, ездовые циклы выбросов и другие переходные профили, которые можно запускать на динамометре. Опять же, только динамометры переменного тока способны управлять двигателем для имитации инерции, поэтому любое требование к ездовому циклу другого профиля испытаний на выбросы потребует системы переменного тока.

Кроме того, в программное обеспечение можно вводить данные о кругах, ездовые циклы выбросов и другие переходные профили, которые можно запускать на динамометре. Опять же, только динамометры переменного тока способны управлять двигателем для имитации инерции, поэтому любое требование к ездовому циклу другого профиля испытаний на выбросы потребует системы переменного тока.

Сочетание общих требований к скорости, крутящему моменту, контролю и требованиям к испытаниям приводит нас к правильной системе поглотителя мощности и динамометра. Наши инженеры по продажам обучены выслушивать заявки, задавать вопросы, когда это необходимо, и помогать вам выбирать подходящее оборудование для экономичного решения вашего проекта. Если у вас есть потребность в тестировании двигателя, о которой вы хотели бы узнать, свяжитесь с нами сегодня.

Одно испытание стоит тысячи мнений экспертов

Некоторые компании, производящие фрикционные материалы, рекламируют свою продукцию, заявляя, что она прошла сторонние испытания или испытания на собственном тормозном динамометре. Но понять, что это на самом деле означает, сложно, если вы не понимаете, как работает тормозной динамометр.

Но понять, что это на самом деле означает, сложно, если вы не понимаете, как работает тормозной динамометр.