Содержание

«Азотная» технология: ремонт без ошибок / Ремонт двигателей

На какие только ухищрения ни приходится идти, чтобы спасти, казалось бы, безнадежно поврежденную моторную деталь — и растачивать, и полировать, и фрезеровать. А еще — выпрессовывать и запрессовывать различные втулки и гильзы. Последнее, а именно то, какая технология запрессовки используется, нередко определяет успех всего дела. Напротив, ошибки на этой стадии ремонта, как правило, чреваты серьезными последствиями.

Это случилось несколько лет назад. Привезли на СТО «Мерседес» с неисправным двигателем. Мотор, естественно, сняли, разобрали и ужаснулись — в блоке цилиндров трещина, прямо по одному из цилиндров. Менять блок на новый? Никакого смысла — слишком дорого. «Бэушный» тоже не выход — подобные блоки все сплошь «без документов». Остается одно — ремонтировать.

Силами СТО такой ремонт не сделать — нет оборудования. Поэтому блок отвезли в специализированную мастерскую, где поврежденный цилиндр «загильзовали». То есть расточили и поставили ремонтную гильзу — нормальный и общепринятый способ ремонта. И ходить бы мотору и дальше «долго и счастливо», если бы через месяц после ремонта гильза не потекла: антифриз из-под головки блока начал просачиваться через гильзу в картер.

То есть расточили и поставили ремонтную гильзу — нормальный и общепринятый способ ремонта. И ходить бы мотору и дальше «долго и счастливо», если бы через месяц после ремонта гильза не потекла: антифриз из-под головки блока начал просачиваться через гильзу в картер.

Двигатель пришлось разобрать и переделывать заново. Механики виновато оправдывались перед недовольным клиентом: они-то все сделали правильно, просто блок плохо отремонтировали. В мастерской блок «перегильзовали», естественно, бесплатно, но потери денег, времени и нервов у мотористов СТО от такого «ремонта» оказались весьма значительными.

В чем же была ошибка, если и гильза изготовлена аккуратно, и блок расточен точно, и натяг гильзы в блоке выдержан? Попробуем это выяснить, но вначале разберемся…

Зачем нужен натяг?

Итак, есть гильза, которую необходимо установить в отверстие корпуса. Очевидно, после установки гильза должна надежно держаться в отверстии, т.е. не болтаться, иначе в процессе работы гильза и поверхность отверстия будут быстро повреждены ударными нагрузками. Но главное — это герметичность и хороший тепловой контакт между гильзой и поверхностью отверстия. Последнее определяет тепловой режим работы самой гильзы и ответной детали, расположенной внутри гильзы (к примеру, поршня). Нарушение теплового контакта или, как еще говорят, большое термическое сопротивление на поверхности стыка гильзы и корпуса может привести к перегреву самой гильзы и, особенно, ответной ей внутренней детали с последующим ее повреждением (задиры, прогар, разрушение). Исключить эти нежелательные последствия удается, если гильзу поставить в отверстие корпуса с натягом.

Но главное — это герметичность и хороший тепловой контакт между гильзой и поверхностью отверстия. Последнее определяет тепловой режим работы самой гильзы и ответной детали, расположенной внутри гильзы (к примеру, поршня). Нарушение теплового контакта или, как еще говорят, большое термическое сопротивление на поверхности стыка гильзы и корпуса может привести к перегреву самой гильзы и, особенно, ответной ей внутренней детали с последующим ее повреждением (задиры, прогар, разрушение). Исключить эти нежелательные последствия удается, если гильзу поставить в отверстие корпуса с натягом.

Натяг — это, как известно, разница между наружным диаметром гильзы и диаметром отверстия. То есть гильза больше, чем отверстие. При этом важны два обстоятельства — величина натяга и способ установки гильзы в отверстие меньшего размера, чтобы удовлетворить требованиям герметичности и низкого термического сопротивления.

Как выбрать натяг?

Величина натяга — это не просто разница в диаметрах. Ее значение сильно различается в зависимости от диаметра, длины, толщины, условий работы и материалов деталей. Вот только несколько примеров.

Ее значение сильно различается в зависимости от диаметра, длины, толщины, условий работы и материалов деталей. Вот только несколько примеров.

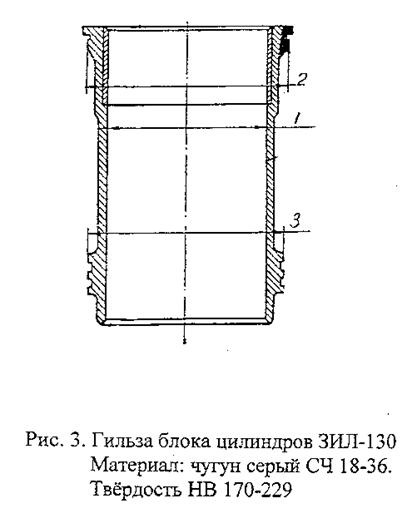

Длинная (около 150 мм) гильза из чугуна устанавливается в чугунный блок цилиндров. Условия работы довольно «мягкие» — трение колец и поршня о стенки. Оптимальная величина натяга 0,04-0,06 мм. Меньший натяг ухудшит теплопередачу от поршня в охлаждающую жидкость, больший — приведет к чрезмерной деформации соседних цилиндров. В то же время при установке такой же гильзы в алюминиевый блок надо учитывать разницу в коэффициентах температурного расширения материалов: величину натяга следует увеличить до 0,06-0,07 мм, чтобы гильза не ослабла при нагреве блока. Напротив, мягкую алюминиевую гильзу в такой блок можно поставить с натягом всего 0,02-0,03 мм без какой-либо опасности ослабления посадки.

Седло клапана имеет малую длину, но сильно нагревается и испытывает высокие ударные нагрузки при работе клапана. Из-за таких «жестких» условий работы натяг седла в отверстии головки блока должен быть не ниже 0,10-0,12 мм, хотя диаметр седла весьма невелик — в среднем 40-45 мм. В то же время для направляющих втулок клапанов и сталебронзовых втулок верхней головки шатуна (ВГШ) вполне достаточно натяга 0,03-0,05 мм. В первом случае надежная посадка при малом натяге обеспечена сравнительно большой длиной направляющей втулки, а во втором — однородностью материалов (сталь) шатуна и основы втулки.

В то же время для направляющих втулок клапанов и сталебронзовых втулок верхней головки шатуна (ВГШ) вполне достаточно натяга 0,03-0,05 мм. В первом случае надежная посадка при малом натяге обеспечена сравнительно большой длиной направляющей втулки, а во втором — однородностью материалов (сталь) шатуна и основы втулки.

Теперь, когда натяг выбран, обеспечен соответствующей мехобработкой деталей и подтвержден измерениями, попробуем запрессовать гильзу или втулку в отверстие корпуса. Сделать это можно разными способами.

Как запрессовывают гильзы?

Простейший, но наихудший, способ запрессовки — забить деталь в корпус кувалдой. Результат очевиден — придется гильзу выбивать обратно или вырезать и начинать все сначала. Почему?

Чтобы запрессовать тонкую гильзу с натягом в 0,05 мм, потребуется усилие в несколько сотен, а то и тысяч килограмм, что при ударном характере этого усилия скорее всего приведет к ее растрескиванию. Кроме того, при большом давлении на поверхность возможно появление задиров, резко увеличивающих усилие запрессовки и вызывающих потерю герметичности соединения.

Последнее особенно характерно для разнородных материалов — к примеру, твердой чугунной детали и мягкого алюминиевого корпуса. К тому же алюминиевый сплав имеет свойство не только легко «сдираться» гильзой, как резцом, но и уплотняться (нагартовываться), в результате чего от исходной величины натяга останется едва ли больше 0,02-0,03 мм. Ну а алюминиевую деталь в алюминиевый корпус вообще «не загнать» — детали намертво «схватятся» друг с другом, и будет разрушена не только гильза, но скорее всего, и корпус тоже.

От ударной запрессовки почти не отличается способ установки гильзы с помощью пресса (винтового или гидравлического). Разница лишь в том, что отсутствуют ударные нагрузки. Все остальные недостатки запрессовки «из-под кувалды» сохранятся.

Несмотря на очевидную вредность подобных способов запрессовки, они достаточно живучи — в некоторых мастерских все еще можно увидеть и кувалду, и пресс в действии. А потому не стоит удивляться, когда после такой «работы» текут гильзы цилиндров или выпадают седла клапанов.

Что же делать? Очевидно, необходимо резко снизить усилия при запрессовке. Речь, конечно, не идет об уменьшении натяга — он должен быть задан жестко. А вот увеличить зазор при запрессовке детали в корпус вполне возможно.

Создать такие условия при монтаже поможет известная способность материалов расширяться при нагреве и соответственно сжиматься при охлаждении. Охватывающую деталь (корпус) можно нагреть, а охватываемую (гильзу) охладить так, что натяг превратиться в зазор. Тогда поставить гильзу можно будет даже «от руки», без каких-либо усилий.

Действительно, простейший расчет показывает, что если чугунный блок цилиндров нагреть до 150°С, то диаметр гнезда под гильзу (100 мм) увеличится на 0,13 мм. Тогда при монтаже получаем зазор около 0,07 мм даже без охлаждения гильзы. В алюминиевом блоке зазор будет еще выше — около 0,2 мм, за счет большего коэффициента температурного расширения алюминиевого сплава. Теперь достаточно лишь точно и быстро (чтобы не произошло выравнивания температуры деталей!) установить гильзу в блок «от руки», не прикладывая при этом никаких дополнительных усилий.

Именно такая схема применяется сейчас в большинстве мастерских и техцентров, ремонтирующих и восстанавливающих моторные детали. Тем не менее данный способ, хотя и дает минимальный процент брака, не всегда удачен, и вот почему.

Для нагрева корпусной детали приходится применять большие электропечи. Без сомнения, это большие затраты электроэнергии, да и печь — оборудование не из дешевых. Ее необходимо устанавливать в отдельном помещении с хорошей вентиляцией, что тоже недешево, иначе работать там будет так же трудно, как сталевару у мартена. Кроме того, деталь нагревается в печи целиком до температуры намного выше рабочей, что может вызвать ее деформацию и потребовать последующую дополнительную обработку некоторых поверхностей (плоскости, постели подшипников).

Но это, так сказать, вопросы финансово-организационного характера, которые можно решить один раз и больше к ним не возвращаться. А вот некоторые технические проблемы при таком способе запрессовки не решить.

Допустим, на цилиндре в средней его части имеется трещина. После расточки гнезда и установки гильзы трещина перекроется гильзой. Только будет ли отремонтированный блок герметичен? Совсем не обязательно — натяг невелик, поверхности сопряжения не идеальны.

После расточки гнезда и установки гильзы трещина перекроется гильзой. Только будет ли отремонтированный блок герметичен? Совсем не обязательно — натяг невелик, поверхности сопряжения не идеальны.

Конечно, можно нанести на поверхность перед сборкой герметик, который заполнил бы микронеровности, особенно, вокруг трещины, и не дал бы затем охлаждающей жидкости найти себе путь из рубашки охлаждения в камеру сгорания или картер. Только вот беда: на нагретом блоке герметик немедленно полимеризуется. Если же наносить герметик на гильзу, то при ее установке он легко задерживается ступенькой в верхней части гнезда, не обеспечивая необходимого уплотнения трещины. В результате резко возрастает опасность потери герметичности.

Получается, выхода нет? Почему же, есть, причем намного проще, чем кажется на первый взгляд.

Не в жар, а в холод!

А зачем, собственно говоря, нагревать именно блок? Давайте охладим гильзу. Тогда и печь не понадобиться, и помещения отдельного не нужно, и электроэнергию можно сэкономить.

А чем охлаждать? Тоже не проблема: есть такой газ, которого в атмосфере больше всего, азот. При охлаждении азота до температуры -186oС он превращается в жидкость, абсолютно прозрачную и бесцветную. Только хранить жидкий азот надо в большом термосе — сосуде Дюара, иначе он быстро испарится.

Многие производства и медицинские учреждения используют жидкий азот в своих технологических процессах, поэтому приобрести его не cложно. Кроме того, это экологически чистый газ, не требующий каких-либо специальных мер или средств защиты, за исключением, пожалуй, перчаток, чтобы не «обжечь» холодом руки.

Именно на использовании жидкого азота и построены все технологии запрессовки деталей в Cпециализированном моторном центре. Суть процесса предельно проста. В пластиковое «корыто» нужного размера помещаем гильзы (седла, втулки) и заливаем их на 2/3 азотом. После того, как кипение азота прекратится (это значит, что детали «приняли» температуру жидкости), вытаскиваем их из жидкости и легко устанавливаем в гнездо блока. Причем гораздо легче, чем после нагрева блока (получить такой же зазор можно только при нагреве блока до 220°С, опасном температурными деформациями).

Причем гораздо легче, чем после нагрева блока (получить такой же зазор можно только при нагреве блока до 220°С, опасном температурными деформациями).

Также легко решается проблема герметичности гильзы: на гнездо в блоке снизу и сверху перед установкой гильзы наносится специальный жидкий герметик. Теперь герметичность гарантирована — зазор при установке большой, гильза не потащит герметик за собой, а полимеризация наступит не раньше принятия гильзой температуры блока. Это подтверждено испытаниями блоков на герметичность — случаи течи гильз при использовании данной технологии в настоящее время не известны.

Немалые преимущества «азотная» технология дает и при ремонте головок блока цилиндров. Чтобы убедиться в этом, достаточно посчитать, насколько надо нагреть алюминиевую головку, чтобы чугунное седло диаметром 40 мм, имеющее натяг в гнезде 0,12 мм, «провалилось» в гнездо свободно. Ответ обескураживает: до 240oС! Если же седло охлаждается в жидком азоте, то головку блока достаточно нагреть всего до 100oС. Для такого нагрева специальной мощной электропечи уже не потребуется.

Для такого нагрева специальной мощной электропечи уже не потребуется.

С помощью азота можно легко выполнить и другие работы — запрессовать направляющие втулки клапанов или втулки ВГШ. Отметим при этом, что жидкий азот относительно дешев — намного дешевле, чем электричество для разогрева деталей в электропечи.

Гильзовка как операция капитального ремонта двигателя

Гильзовка представляет собой один из этапов капитального ремонта двигателя внутреннего сгорания, который состоит в монтаже в цилиндры блока металлических втулок.

Данные втулки (гильзы) выступают в качестве зеркала цилиндра, устраняя зазор между изношенной внутренней поверхностью цилиндра и двигающимся относительно нее поршнем.

Зазор между деталями появляется вследствие их износа в процессе работы, так как компоненты функционируют в экстремальных условиях.

Возникновение зазора можно определить по появлению стука на непрогретом двигателе, ухудшению компрессии, потере мощности мотора, повышению расхода смазочной жидкости. В конечном итоге это может привести к отказу двигателя.

В конечном итоге это может привести к отказу двигателя.

На начальном этапе лишнее пространство заполняется путем подбора нового поршня, размер которого больше ранее используемого.

В определенный момент цилиндр истирается до такого состояния, при котором восстановление зазора установкой нового поршня невозможно. В этом случае приступают к капитальному ремонту и гильзовке блока цилиндров.

Гильзовке предшествует расточка блока цилиндров. Она представляет собой снятие тонкого металлического слоя для выравнивания поверхности путем устранения задиров и других дефектов.

Также расточка необходима для исправления геометрии посадочного гнезда блока цилиндров, в которое будет установлена ремонтная деталь. По мере работы круглая форма превращается в овальную.

Если цилиндр будет иметь неправильную геометрию, то новая гильза со временем повторит его очертания.

Существует две разновидности гильз для моторов: мокрые и сухие. Каждая из них имеет свои преимущества и недостатки и подходит для определенных двигателей.

Каждая из них имеет свои преимущества и недостатки и подходит для определенных двигателей.

Первый вид втулок контактирует с антифризом и обтягивается уплотнительными элементами – по этой причине детали и называются мокрыми.

Как правило, мокрые гильзы ставятся в блок цилиндров уже на этапе его производства. Загильзованные с завода блоки очень легко поддаются монтажу новых гильз – для этого даже не требуется проводить демонтаж двигателя. Также благодаря контакту с антифризом от таких деталей хорошо отводится тепло.

В незагильзованные с завода алюминиевые или чугунные блоки цилиндров ставятся сухие гильзы. Они представляют собой металлические втулки без уплотнителей.

Они гораздо сложнее поддаются монтажу, однако очень плотно устанавливаются в гнездо.

Самым распространенным методом монтажа сухих гильз в блок цилиндров является «горячая» гильзовка.

Она предполагает расширение посадочного гнезда под воздействием высоких температур и одновременное с этим уменьшение размера гильзы в жидком азоте.

После обработки втулки составом, препятствующим образованию влаги, она устанавливается в цилиндр. По мере восстановления нормальной температуры деталей обеспечивается плотная посадка.

Однако нагревание блока цилиндров – очень трудоемкий процесс. Поэтому все чаще применяется метод холодной гильзовки – запрессовки с помощью специального сухого адаптивного смазочного материала MODENGY A-MOLY на основе дисульфида молибдена.

Внешняя часть гильзы обрабатывается составом, после чего медленно запрессовывается в посадочное гнездо.

Смазка снижает трение, облегчает установку и защищает от появления задиров. После монтажа блок продувается для удаления излишков смазочного материала.

Гильзованию подвергается любой двигатель неограниченное количество раз. Такой метод ремонта дает блоку цилиндров мотора новую жизнь.

Загильзованный двигатель может стабильно эксплуатироваться более сотни тысяч километров пробега, после чего снова подвергаться гильзованию.

Возврат к списку

Проблемы с облицовкой V8

Проблемы с облицовкой двигателя V8

Краткое объяснение проблем, с которыми сталкиваются владельцы V8

сделал небольшое исследование в покупке V8 будет

известно о проблеме с ранними двигателями, требующей много дорогих

работа. Первоначально, если считалось, что покупка пост-98 V8 была способом пропавших без вести

это, возможно, дорогостоящая проблема, если только Esprit уже не выполнил работу.

После некоторого изучения проблемы силами LEW и некоторых V8

Владельцы, неисправность оказалась в уплотнителе вкладышей двигателя.

Также было установлено, что проблема не была устранена на заводе.

пока вокруг

Июнь 2000 года. Так что возможно, что любой Esprit до июня 2000 года будет иметь это

неисправность возникает.

Герметик используется для герметизации вкладышей в каждом

цилиндр, чтобы вода, охлаждающая двигатель, не смешивалась с маслом, которое смазывает

двигатель, может выйти из строя, если двигатель перегреется. Это приводит к утечке воды

в цилиндры и попадает в картер.

Утечки воды из двигателя :-

Некоторые ранние автомобили испытывали проблемы с охлаждением по разным причинам:

плохо закрывающиеся напорные крышки (вода не возвращается в главный бак)

что приводит к перегреву двигателей и простым утечкам из шланговых соединений.

Мы рекомендуем, чтобы в любом автомобиле, в котором произошла потеря воды,

проверена система охлаждения — пробитием патрубка перелива и давления

тестирование системы, чтобы убедиться в отсутствии утечек и в том, что герметизирующая крышка держится

правильное давление перед «выдуванием».

Вы удивитесь, узнав, сколько старых автомобилей имеют дефекты

колпачки — т. е. продувка при гораздо более низком давлении, чем указано. Много людей

е. продувка при гораздо более низком давлении, чем указано. Много людей

проверить систему через колпачковое соединение штатным сервисным инструментом —

это проверяет систему, но не гарантирует, что крышка работает должным образом.

напорный бак!

В чем-то столь простом обычно виноваты многие

проблемы потери воды. Было обнаружено, что при перегреве двигателя результат

было то, что герметик вкладыша, казалось, сломался и вызвал утечку вокруг

основание вкладыша. Это было исследовано, и для него был выбран новый герметик.

новая сборка и ремонт двигателя (герметик заменен с Loctite 572 на Hylomar 3400

в Бюллетене дилерского обслуживания в июне 2000 г. после обширных испытаний на долговечность)

Мы также видели странные вещи, такие как ослабление крыльчатки водяного насоса.

(что приводит к отсутствию потока воды и перегреву), коррозия заглушек в

головки блока цилиндров некоторых ранних двигателей (глубина вставки свечи теперь изменена на

устраните проблему), странное плохое литье, которое может вызвать утечку и т. д.

д.

Система охлаждения Esprit претерпела некоторые изменения.

в конфигурации. Сначала проверьте следующее:

Процедура технического обслуживания

1. При полностью холодном двигателе отрегулируйте уровень охлаждающей жидкости в коллекторе.

бак в правой задней части моторного отсека, до дна заливной горловины

шея. Расширительный бачок в правой задней колесной арке может быть пуст, т.к.

любое содержимое будет удалено, когда двигатель полностью прогреется.

2. Убедитесь, что напорный бак оснащен давлением 145 кПа.

крышка, а расширительный бачок снабжен заглушкой.

3. По мере прогрева двигателя охлаждающая жидкость расширяется и начинает

для заполнения расширительного бачка. Когда полностью прогреется (т.е. охлаждающие вентиляторы

вкл/выкл несколько раз), возможно вытекание охлаждающей жидкости из перелива расширительного бачка.

При охлаждении отрицательное давление открывает клапан давления в напорном резервуаре.

закройте крышку и дайте охлаждающей жидкости стечь из расширительного бачка в коллектор.

бак. Небольшое количество охлаждающей жидкости может остаться в расширительном бачке из-за

перепад давления, необходимый для открытия клапана восстановления давления

кепка. Напорный бак больше не будет полным, а его уровень обычно

заполняется примерно на три четверти. Если система не нарушена (т.е. заголовок

крышка бака не снята), дальнейшие циклы движения должны привести к тому, что коллектор

Уровень холодной охлаждающей жидкости в баке стабилизируется где-то между наполовину полным и полным.

Если напорный бак неоднократно доливается до полного заполнения

(как указано в современной литературе), последующее падение уровня

может восприниматься как расход/потеря охлаждающей жидкости.

Еще один момент, который необходимо проверить, это шланг между напорным баком

и расширительный бачок, который может пропускать воздух и препятствовать расширению охлаждающей жидкости

танк восстанавливается. Резиновый шланг имеет тенденцию быть более долговечным, чем прозрачный.

Резиновый шланг имеет тенденцию быть более долговечным, чем прозрачный.

Пластиковый шланг изначально установлен.

Произошла ходовая замена герметика гильзы цилиндра

в июне 2000 г. на Hylomar 3400, что позволяет снимать головки без

необходимость повторной герметизации вкладышей. Значительная утечка в этом соединении

привести к загрязнению масла водой, хотя небольшие утечки будут испаряться

выключенный. Диагностика требует снятия поддона для осмотра во время охлаждения.

система находится под давлением.

Мнения и опыт владельцев

Если у вас протекает один или несколько вкладышей

воды в масляный картер. Вы можете проверить это, взглянув на масло в двигателе.

Вы на самом деле увидите масло (сливочное вещество) в воде, и вы увидите

еще больше при сливе масла (сначала выходит вода). я сделал две попытки

в прошлом году двум Esprit, у которых была такая же проблема, и после лечения

проблема не вернулась!

Вот что я сделал:

— заменил масло

— слил охлаждающую жидкость (только на одной машине, которая уже ставила

Radweld в нем)

Я лично считаю, что Radweld НЕ подходит для этой проблемы,

потому что лайнеры становятся слишком горячими, чтобы Radwelt мог держаться дольше.

— Залил BarsLeak во всю систему охлаждения.

Это действительно здорово. Он отличается от Radweld. Это приходит в

черная жестяная банка и выглядит как таблетки ;о)

На обеих машинах проблема полностью исчезла! я получил

этот совет от механика Jaguar, потому что они должны использовать BarsLeak каждый раз

обслуживание старых 6-цилиндровых двигателей. Даже Jaguar советует ставить его в

охлаждающая жидкость! Вам нечего терять. Попробуй это.

Ура

Маркус (PUK Esprit Racing)

Я согласен, что может быть много причин, по которым владельцы v8 испытывают

потери охлаждающей жидкости. Факт остается фактом: в МОЕМ случае проблема была диагностирована (с

отстойник снят для видимости) слесарем завода лотос как «пористый»

/ проблема с негерметичным вкладышем.

Первым делом попробовали новый герметичный колпачок,

затем проверка всех шлангов/хомутов, повторное заполнение/прокачка системы, проверка

радиатор, термостат, помпа и т. д.. До этого у меня не было перегрева.

д.. До этого у меня не было перегрева.

к потере охлаждающей жидкости BTW.

Radweld или что-то подобное, возможно, не было бы хорошей идеей

в моем случае, так как протечка воды нанесла внутренний ущерб, что потребовало

новый поршень и гильза в цилиндре №8, плюс пара клапанов.

ура

Роб Эллис 99 V8-GT

Я некоторое время ничего не писал, но могу прокомментировать проблему V8

по опыту у меня был V8 GT 1998 года (те же характеристики, что и у Роба Эллиса). Он пострадал

потеря охлаждающей жидкости составляет 14 000, а Lotus поставляет новый двигатель — 16 000. Затем я

купил свой нынешний спорт 350 (№007). Он страдал точно такими же симптомами

при том же пробеге и лотос тоже заменил этот двигатель. с тех пор я сделал

191000 миль в этом двигателе (черт возьми…). Автомобили никогда не страдали от перегрева

— просто постепенная потеря охлаждающей жидкости.

Cheers

Ken Baird 99 Sport 350

Я могу подтвердить на моем 02 V8, что причиной были вкладыши

утечек охлаждающей жидкости — в худшем случае я доливал около 2 литров

а

неделю, и это при довольно низком недельном пробеге. Первые симптомы появились

Первые симптомы появились

когда я проехал около 24 тысяч миль. Кстати, не было никаких признаков перегрева.

— просто лампочка, указывающая на низкий уровень охлаждающей жидкости. Изначально работа была запланирована

производиться у дилеров – хотя после проверки

к

Lotus, они настаивали на выполнении работы в Hethel, потому что проблемы были

‘очень серьезно’ В итоге заменили все вкладыши на всякий случай

сторону и весь процесс занял около 6 недель.

Всего наилучшего

Джон Робертс 2002 V8

От Lotus о возможных проблемах с лайнером 2002 года (Джон

Roberts 2002 V8)

Я изучал документацию по машине с проблемой уплотнения вкладыша.

Это был автомобиль, идентифицированный (JCT) как имеющий утечку воды из вкладышей.

в картер.

Автомобиль — SCCDA08202HC*****

Автомобиль был отправлен обратно в Lotus для ремонта в октябре

2003 г. В ходе ремонта механических повреждений узлов (блоков и вкладышей) не обнаружено.

Поэтому можно предположить, что проблема была связана с гильзой.

герметик или применение при серийной сборке двигателя.

Двигатель был восстановлен в сервисном центре Lotus нашими

Техник, обученный на заводе. Используемый герметик для вкладышей соответствовал спецификации.

Hylomar 3400 (изменен с Loctite 572 на Hylomar 3400 в начале 2000 г.)

утечка могла быть вызвана плохим/неполным применением

герметик или головка блока цилиндров не зажата в установленное время (4

часы).

Процедура сборки двигателя подробно описывает применение и сборку

детали, которым должен был следовать наш производитель двигателей в то время.

И то, и другое может привести к преждевременному выходу из строя «уплотнения вкладыша» и

пусть охлаждающая жидкость стекает в картер. На сегодняшний день это единственная зафиксированная неисправность

нового герметика Hylomar 4300 в двигателях 600, выпущенных с момента внедрения

уплотнения вкладыша данной спецификации.

Я считаю, что машина сейчас в добром здравии и не должна была

любые дальнейшие проблемы. Я считаю, что все автомобили, построенные после введения

лайнер герметик Hylomar 3400 должен быть безотказным.

Рассматриваемый двигатель был построен в период, когда Двигатель

был собран третьей стороной (двигатель был собран за пределами площадки для

время из-за нехватки места) Компания по сборке двигателей была полностью обучена

и иметь хорошую репутацию в автомобильном бизнесе, но нечетная ошибка может

вползать.

Вся будущая сборка двигателей будет осуществляться в Lotus, поэтому мы должны

не иметь повторяющихся проблем. Техник нашего сервисного центра (для двигателя V8

работы) полностью осознает важность процедуры герметизации вкладыша и

он был техником, который ремонтировал двигатель. Надеюсь все будет ок.

в будущем.

Обновление Liner Sealer было представлено в сервисном бюллетене

2000/3 в июне 2000 г.

Производственная сборка изменена в начале 2000 г. на двигателе No.

на двигателе No.

30600

Лотос

Обновление

Что касается герметика лайнера, я боюсь, что источник этого популярного

неправильное представление может быть интернет-сплетнями/чатами, подобными которым может

быть

ценный и занимательный, но также и источник самовоспроизводящегося мифа. В

Июнь 2000, герметик между гильзами цилиндров и блоком был

измененный

с Loctite 572 на Hylomar 3400 в качестве обновления спецификации.

Этот рабочий

изменения — это всего лишь один из примеров политики непрерывного производства продукции Lotus.

улучшение, и множество других произошло за время жизни V8 Esprit

между 96 и 04 года. По мере появления на рынке новых продуктов и более эффективных способов

найдены вещи, которые включены в стоимость автомобилей

эффективные способы на благо Lotus и ее клиентов.

Оригинальный тип герметика полностью удовлетворяет требованиям двигателя.

является

не допускается перегрев, и в этом случае двигатель 918 ничем не отличается

к

любой

другие потенциально испытывают ряд проблем.

Дэйв Мэсси — Техническая служба

Старший технический автор

Lotus Cars Ltd.,

Lotus

Откройте их V8

Lotus

подтверждает, что Hylomar 3400 (A918E0377V) является правильным продуктом для Lotus

Esprit V8 Вкладыш/герметизация блока.

После продолжающихся дискуссий по герметизации гильзы Lotus V8

выпуск лотоса

осмотрели свой двигатель V8 в инженерной машине на предмет каких-либо признаков

утечки охлаждающей жидкости в картер. (проведено в среду, 8 июня 2005 г.).

Двигатель был серийно изготовлен с использованием Hylomar 3400. Гильза

процедура сборки соответствовала инструкциям по сборке, подробно описанным в разделе

ED заметок по обслуживанию и бюллетеня по обслуживанию Lotus Esprit 2000/12 (июнь

2000).

Результаты были следующими:-

После снятия масляного поддона никаких признаков утечек охлаждающей жидкости (окрашивание в

картер) был найден. См. изображения вверху справа.

См. изображения вверху справа.

В системе охлаждения было давление 2 бара (в течение 30 минут) — никаких признаков

были очевидны протечки воды вокруг уплотнения гильзы.

Срок службы этого автомобиля постоянно контролируется и

каждая миля может быть учтена.

В автомобиле не зафиксировано ни одной неисправности системы охлаждения (потеря воды или

перегрев), что может повлиять на целостность

эксплуатации или долговечности двигателя.

Автомобиль обслуживается до текущего Esprit V8 Service

Расписание. Исходя из нашего опыта, любые проблемы с двигателем, связанные с потерей воды как внутри, так и снаружи

(повреждение прокладки головки блока цилиндров, проблемы с уплотнением вкладыша и т. д.)

является

обычно связан с более ранней проблемой системы охлаждения, такой как низкий

уровень воды, воздушные пробки, неэффективный (забитый) радиатор или неисправный

термостат.

Lotus также всегда следит за тем, чтобы клей, используемый в сборке

/ капитальный ремонт двигателей

из источника, который гарантирует, что он был сохранен в соответствии с производителями

рекомендации и в пределах рекомендованного срока годности.

Дополнительная информация от Lotus

14 июня 2005 г.

Причина размещения фотографий вкладыша состояла в том, чтобы подтвердить, что уплотнение вкладыша

(Hylomar 3400) не просто исчезает (и вызывает утечку охлаждающей жидкости в

картера) в среде гликоля, как заявлено. Эта проверка может быть использована

владельцы, чтобы определить, есть ли проблема с уплотнением вкладыша, не снимая и

разборка двигателя. В это же время можно провести испытание под давлением.

и любые утечки будут видны. Доступ к картеру можно получить,

снятие масляного поддона (процедура, проводимая в этом случае)

Эта информация предназначена для того, чтобы помочь владельцам подтвердить, есть ли у них подшлемник.

проблемы с герметизацией при минимальном воздействии на двигатель.

При утечке есть признаки антифриза

пятна на боковых сторонах картера. (следите за тем, чтобы не перепутать масляные пятна

на картере

литье с настоящими пятнами антифриза — легко сделать)

Этот конкретный автомобиль прошел более 20 000 миль опытно-конструкторских работ.

У нас есть записи о других автомобилях, которые прошли более 50 000

миль на герметиках для вкладышей Loctite и Hylomar.

У нас также есть двигатель Dyno. результаты испытаний по программам долговечности двигателя

что подтверждает целостность герметика.

Исходя из нашего опыта, разрушение герметика гильзы обычно следует

некоторая форма перегрева / неисправности двигателя из-за какого-либо другого компонента

проблема (для

например водяной насос, термостат, радиатор, герметичная крышка) или двигатель

перегрузка/модификация.

Следует отметить, что все испытания Lotus (Dyno. & Vehicle)

было сделано с

производственные уровни мощности и крутящего момента.

Это создает известные рабочие характеристики двигателя и, следовательно, рабочие условия (поток воздуха,

температура, вибрация и др.).

Lotus не может гарантировать целостность двигателя/компонентов

когда любой

модификации, повышающие или изменяющие производительность, устанавливаются на

транспортное средство.

Двигатель сертифицирован, испытан и подтвержден при мощности 350 л.с. и крутящем моменте 400 Нм.

Процедура технического обслуживания, подробно описанная в разделе «Лайнер»

на LEW имеет жизненно важное значение для

звук работы автомобиля/двигателя.

Надеемся, вышеизложенная информация будет полезна владельцам.

Машины Лотус

Номера двигателей

от Chelsea Martyn

Прямо изо рта в Hethel, так что это исключает

любая путаница.

Я буду использовать номер моего двигателя для демонстрации

LL918990930122

LL918 = Номер типа двигателя, в данном случае 3,5-литровый V8

99 = Год выпуска 1999

09 = Месяц сборки сентябрь

30 122 = серийный номер Lotus, который является продолжением всех когда-либо построенных двигателей.

30123 может быть на другом V8, но мог быть назначен

к 4-поршневому двигателю Elise / .

Таким образом, важная часть года и месяца является точной и важной для всех.

избегайте герметизированного двигателя Loctite из нового, если только он не перевозился

например, в послепродажном обслуживании.

Если вы хотите добавить свои взгляды или впечатления на эту страницу,

электронная почта [email protected]

|

Техническая характеристика: Процедуры установки гильзы цилиндра

t не только увеличивают рабочий объем, но и повышают прочность и надежность. Комплекты для переоборудования с мокрыми гильзами доступны для некоторых импортных двигателей последних моделей, а также для отечественных двигателей V8, таких как двигатели Chevy LS.

Советы по установке сухих втулок

Одно из наиболее важных решений, которое вам придется принять при установке сухих втулок, — это насколько посадка с натягом подходит для конкретного применения. Алюминиевые блоки имеют большее тепловое расширение, чем чугунные блоки, поэтому они обычно (но не всегда) требуют большей посадки с натягом, чтобы втулки не двигались. Но сколько помех?

Алюминиевые блоки имеют большее тепловое расширение, чем чугунные блоки, поэтому они обычно (но не всегда) требуют большей посадки с натягом, чтобы втулки не двигались. Но сколько помех?

Ответы будут различаться в зависимости от того, кого вы спросите. Различные поставщики рукавов давали нам разные рекомендации. Один сказал, что большинству алюминиевых блоков обычно требуется посадка с натягом от 0,003 дюйма до 0,004 дюйма между бесфланцевыми втулками и блоком, чтобы удерживать втулки на месте. Если блок может принимать фланцевую втулку, то вмешательство может вообще не понадобиться.

Другой сказал, что от 0,0015″ до 0,003″ посадки с натягом — это все, что вам нужно для большинства алюминиевых блоков, и если вы превысите 0,004″, вы, вероятно, деформируете блок. Деформация отверстия — это плохо, потому что оно не позволяет отверстию быть круглым, когда вы его затачиваете. Это, в свою очередь, будет препятствовать хорошему уплотнению колец и допускать потери при сжатии и прорыв газов ни то, ни другое не хорошо для выбросов или производительности.

Один из поставщиков сказал, что они полностью изменили свое отношение к посадке с натягом для некоторых алюминиевых двигателей. Муфты могут быть установлены с минимальным вмешательством (от 0,0005 дюйма до 0,001 дюйма) и зафиксированы на месте с помощью анаэробного герметика. Герметик, такой как Loctite 518, наносится на нижнюю треть цилиндра, чтобы удерживать его на месте и предотвращать миграцию масла между нижним концом втулки и блоком. Все, что попадает между втулкой и блоком (будь то масло, нагар или даже воздух) может помешать хорошей теплоотдаче.

Общая рекомендация по установке сухих бесфланцевых втулок для чугунных блоков с водяным охлаждением заключается в использовании посадки с натягом от 0,0015 до 0,002 дюйма. Одним из советов, позволяющих упростить установку втулки и улучшить теплопередачу, является слегка отшлифовать цилиндр с помощью зернистости № 280 после того, как он был расточен для установки втулки. Более гладкая поверхность внутри отверстия улучшит контакт металла с металлом между втулкой и блоком, когда втулка вставлена на место.

Для некоторых двигателей малого рабочего объема с воздушным охлаждением (например, для мотоциклов и небольших двигателей) может потребоваться посадка с большим натягом, поскольку цилиндры работают при более высоких температурах. Мы слышали о производителях двигателей, использующих посадки с натягом от 0,006 дюйма до 0,008 дюйма, чтобы втулки оставались на месте.

Еще кое-что, о чем следует помнить, это то, что если вы вставляете втулку только в один поврежденный цилиндр в блоке для его ремонта, втулка может несколько деформировать соседние цилиндры особенно если вы используете большую посадку с натягом. Результатом могут быть проблемы с уплотнением колец, потери компрессии и прорыв газов в соседних цилиндрах.

Один из способов свести к минимуму или скорректировать искривление отверстия цилиндра — использовать пластины крутящего момента при растачивании и хонинговании блока. На самом деле, торсионные пластины могут потребоваться на многих тонкостенных блоках (с гильзами или без них) для достижения действительно хорошей круглой и прямой поверхности отверстия. Установите стопорную пластину и прокладку головки на блок, затем затяните болты головки в соответствии со спецификацией перед хонингованием.

Установите стопорную пластину и прокладку головки на блок, затем затяните болты головки в соответствии со спецификацией перед хонингованием.

Измерение натяга

Чтобы точно определить величину натяга, необходимы два измерения: средний внешний диаметр (OD) втулок и средний внутренний диаметр (ID) отверстий в блоке. Для измерения этих размеров вам понадобится точный микрометр наружного диаметра и микрометр внутреннего диаметра или нутромер.

Измерьте рукав сверху, посередине и снизу. Запишите числа. Затем поверните рукав на 90 градусов и снова измерьте. Усредните вместе все эти числа, чтобы рассчитать средний внешний диаметр втулки. Чем круглее рукав, тем лучше.

Затем проделайте то же самое с каналом ствола. Измерьте верх, середину и низ, затем поверните нутромер или идентификационный микрофон на 90 градусов и повторите. Опять же, усредните числа вместе. Как и раньше, чем круглее и прямее отверстие, тем лучше. Размеры внутреннего диаметра отверстия должны быть меньше, чем размеры наружного диаметра втулки, чтобы обеспечить посадку с натягом.

Вычтите средний внутренний диаметр отверстия из наружного диаметра втулки, чтобы определить посадку с натягом.

Простая установка

Старый метод установки сухой втулки заключался в том, чтобы поместить ее в отверстие, положить деревянный брусок поверх втулки, а затем вбить его в брусок с помощью молотка. Возможно, это сработало много лет назад, когда размеры и зазоры не были такими важными, как сегодня, но такой процедуре установки не место в современных механических мастерских.

Рекомендуемый способ установки втулок – охлаждение или замораживание втулок и предварительный нагрев блока. Помещение рукавов в бытовую морозильную камеру обычно приводит к уменьшению их внешнего диаметра примерно на 0,002 дюйма. Упаковка их сухим льдом или опрыскивание жидким азотом уменьшит их еще больше, обычно на 0,003 дюйма или около того. Это часто позволяет гильзам опускаться без особых усилий или без них, что снижает риск повреждения или деформации гильз. Небольшой предварительный нагрев блока примерно до 120 градусов также немного откроет отверстия, что облегчит установку. Если вам нужно приложить усилие, чтобы вставить втулку на место, используйте оправку, чтобы запрессовать ее. Не бейте по ней молотком!

Если вам нужно приложить усилие, чтобы вставить втулку на место, используйте оправку, чтобы запрессовать ее. Не бейте по ней молотком!

Вот еще один совет производителям высокопроизводительных двигателей: снимите напряжение с блока после установки гильз. Это можно сделать, установив блок на вибростол и позволив ему встряхиваться с высокой частотой в течение 15–30 минут. Криогенная обработка блока (замораживание до минус 300 градусов по Фаренгейту ниже нуля в течение длительного медленного цикла замораживания и оттаивания) — еще один метод, который может снять напряжение с блоков и уменьшить их деформацию.

Финишная обработка цилиндров

После установки втулок внутреннюю часть цилиндра можно обработать в соответствии со спецификациями. Для правильной посадки и герметизации колец требуется безопасная для колец отделка. Под дружественным к кольцам мы подразумеваем покрытие, которое обеспечивает хорошую опору для колец, удерживает масло и не требует длительного периода обкатки. Для большинства последних моделей и двигателей с высокими эксплуатационными характеристиками это означает финишное плато.

Для большинства последних моделей и двигателей с высокими эксплуатационными характеристиками это означает финишное плато.

Плоская поверхность отверстия — это то, что все типы колец в конечном итоге производят, когда они полностью посажены, поэтому чем ближе отверстие может быть предварительно обработано до плоского состояния, тем меньше будут изнашиваться кольца и цилиндры при обкатке двигателя, тем лучше кольца будут герметизироваться с самого начала и тем дольше прослужат кольца.

Для молибденовых колец можно использовать двухэтапный процесс хонингования для получения гладкой поверхности. Во-первых, отшлифуйте с помощью обычного абразива из карбида кремния #280. Затем закончите, слегка коснувшись отверстий камнем с зернистостью № 400 или несколько раз проведя по ним абразивным нейлоновым хонинговальным инструментом или щеткой.

Если цилиндры отшлифованы алмазными камнями, вы можете доработать отверстия более мелким алмазом, мелкозернистым керамическим абразивом или щеткой.

Если вы не наносите гладкую поверхность на цилиндры, хонингование брусками из карбида кремния #220 хорошо работает с простыми чугунными или хромированными кольцами. Используйте камни с зернистостью № 280 для колец с молибденовым покрытием или камни с зернистостью № 320–400 для молибденовых колец, если двигатель предназначен для гонок или производительности.

После хонингования цилиндров не забудьте промыть их теплой мыльной водой и щеткой, чтобы удалить весь хонинговальный и металлический мусор. Это часто упускаемый из виду шаг, который может быстро испортить новый набор колец.

Мокрые гильзы дизельного двигателя

Если вы восстанавливаете дизельный или промышленный двигатель с мокрыми гильзами, посадка с натягом не имеет значения. Большинство таких вкладышей представляют собой простую установку со скользящей посадкой, и многие из них предварительно обработаны в соответствии со спецификациями. Тем не менее, вы должны обратить пристальное внимание на состояние расточенных отверстий в блоке, чтобы вкладыши правильно поддерживались, особенно если двигатель уже был перестроен ранее. Если расточенное отверстие, поддерживающее фланец гильзы, повреждено или подверглось коррозии, его необходимо будет заново обработать, чтобы надлежащим образом поддерживать гильзу.

Если расточенное отверстие, поддерживающее фланец гильзы, повреждено или подверглось коррозии, его необходимо будет заново обработать, чтобы надлежащим образом поддерживать гильзу.

Используйте тип смазки для уплотнений, указанный производителем. Использование неправильного типа смазки может привести к набуханию уплотнения, что помешает правильной посадке вкладыша.

Если старые гильзы имеют сильный налет извести или накипи снаружи, необходимо очистить рубашки охлаждения в блоке, а также остальную часть системы охлаждения. Все, что прилипает к внешней стороне вкладышей, может препятствовать передаче тепла.

Для многих дизельных двигателей последних моделей требуются гильзы цилиндров, изготовленные из высокопрочного чугуна с индукционной закалкой или из какого-либо другого высококачественного износостойкого сплава железа. Более дешевые материалы не выдержат и, скорее всего, приведут к быстрому износу и преждевременному выходу из строя. Вкладыш хорошего качества должен легко прослужить 500 000 миль или более в грузовике повышенной проходимости класса 8.