Содержание

2.2 Фосфатирование металлов

Фосфатирование используют для дополнительной защиты от коррозии, улучшения твердости, износостойкости, на черных и цветных металлах. Суть процесса фосфатирования состоит в создании на поверхности защищаемого изделия слоя малорастворимых фосфатов железа, цинка или марганца.

Фосфатированию подвергаются: чугун, низколегированные, углеродистые стали, кадмий, цинк, медь, сплавы меди, алюминий. Фосфатированию плохо поддаются высоколегированные стали.

Фосфатная пленка не боится органических масел, смазочных, горячих материалов, толуола, бензола, всех газов, кроме сероводорода.

Под воздействием щелочей, кислот, пресной, морской воды, аммиака, водяного пара покрытие довольно быстро разрушается. Непродолжительный срок службы покрытия также связан с его низкой эластичностью и прочностью.

Процесс фосфатирования нашел широкое применение в автомобильной промышленности. Фосфатная пленка – наилучший грунт.

Толщина фосфатного слоя составляет от 2 – 8 до 40 — 50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. После получения такого слоя поверхность подвергают дополнительной обработке лакокрасочными материалами.

Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. После получения такого слоя поверхность подвергают дополнительной обработке лакокрасочными материалами.

Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

Фосфатное покрытие состоит из двух слоев. Первый, плотно прилегающий к поверхности слой, плотно связан с металлом, незначительной толщины, имеет пористую структуру, а также гладкий и достаточно эластичный. Он состоит, в большей части, с монофосфатов железа. Второй слой (наружный) – состоит из монофосфатов марганца, вторичных и третичных фосфатов. Он более хрупкий, кристаллический. Характеристиками именно наружного слоя обуславливается ценность фосфатных пленок.

Он состоит, в большей части, с монофосфатов железа. Второй слой (наружный) – состоит из монофосфатов марганца, вторичных и третичных фосфатов. Он более хрупкий, кристаллический. Характеристиками именно наружного слоя обуславливается ценность фосфатных пленок.

Цвет фосфатного покрытия колеблется от светло-серого до темно серого (почти черного). Светло-серые фосфатные пленки образуются на цветных металлах и малоуглеродистых сталях. Предварительно подвергшихся пескоструйной обработке поверхностях, в растворах повышенной кислотности.

Если чугунное (либо из высоколегированной стали) изделие предварительно подвергалось травлению, и концентрация ортофосфорной кислоты больше обычного — фосфатный слой получается более темного оттенка. Фосфатное покрытие зеленоватого оттенка образуется на поверхности стали, содержащей никель и хром.

Фосфатное покрытие не подвергается воздействию кислорода воздуха, смазок, масел, керосина, не смачивается расплавленными металлами. Фосфатный слой может выдержать непродолжительное влияние температуры около 500 °С. Наибольшая минусовая температура, при которой не разрушается покрытие -75 °С.

Наибольшая минусовая температура, при которой не разрушается покрытие -75 °С.

Фосфатное покрытие отличается высоким электросопротивлением, может выдержать напряжение до 500 В. Чтоб повысить пробивное напряжение готового фосфатного покрытия (до 1000 В) – его дополнительно пропитывают бакелитовыми либо масляными лаками. Фосфатное покрытие по твердости мягче стали, но более твердое, чем латунь или медь.

Подготовка поверхности перед операцией фосфатирования играет важную роль, т.к. от ее способа и качества во многом зависят свойства полученного покрытия, а именно – структура, адгезионная способность, толщина, цвет фосфатной пленки.

При фосфатировании заранее протравленной поверхности (с использованием HCl, h3SO4, h4PO4) образуются крупнокристаллические, рыхлые фосфатные слои, толщиной до 40 – 50 мкм. Они обладают достаточно низкими защитными свойствами, поэтому для улучшения качества пленки деталь промывают в 3 – 5 % растворе кальцинированной соды, а далее в воде и затем только фосфатируют. Или же в 1 – 2 % растворе хозяйственного мыла и 5 – 8 % растворе кальцинированной соды при температуре 55 – 60 °С.

Или же в 1 – 2 % растворе хозяйственного мыла и 5 – 8 % растворе кальцинированной соды при температуре 55 – 60 °С.

Мелкокристаллические, тонкие (толщиной от 5 до 10 мкм) пленки образуются на поверхностях, обработанных пескоструйным методом с последующим обезжириваниям (с использованием органических растворителей или же химическим способом), также механически обработанные кругом, и т.п. Такие фосфатные пленки отличаются хорошей адгезией к поверхности и высокими защитными свойствами.

Труднорастворимые фосфаты железа – основная составляющая часть фосфатных покрытий. Их качество определяется свободной и основной кислотностью раствора, природой катионов металла, концентрацией монофосфатов.

При введении в раствор для фосфатирования окислительных анионов (например, ClO3, NO2, NO3) процесс формирования защитной пленки значительно ускоряется.

При фосфатировании на поверхности металла наблюдается два основных процесса – осаждение фосфатов и растворение основного металла.

Фосфатирование черных металлов. Сегодня самое широкое применение получил препарат для фосфатирования «Мажеф». Выпускается в виде серой массы, расфасованной по бочкам или ящикам. Отличается характерным кисловатым запахом. Название препарата произошло от первых букв его составных частей: марганец, железо, фосфорная кислота.

Фосфатная пленка при использовании данного препарата обладает хорошими защитными свойствами.

Процесс получения фосфатной пленки с использованием данного препарата имеет свои недостатки: высокие температуры, узкий рабочий интервал температур, длительность операции, наводораживание стали (из-за сильного выделения водорода). Чтоб снизить наводораживание уменьшают длительность процесса.

Фосфатирование может быть электрохимическим и химическим.

Химическое фосфатирование черных металлов, в свою очередь, подразделяется на холодное, нормальное и ускоренное.

Холодное фосфатирование проводится без подогрева рабочих растворов. Фосфатное покрытие получается довольно тонким и используется в качестве основы под покраску. В основу растворов для холодного фосфатирования входят препарат Мажеф и однозамещенный фосфат цинка (Zn(H2PO4)2). NaNO2 и NaF играют роль активаторов процесса.

В основу растворов для холодного фосфатирования входят препарат Мажеф и однозамещенный фосфат цинка (Zn(H2PO4)2). NaNO2 и NaF играют роль активаторов процесса.

Составы для холодного фосфатирования:

Состав №1 , г/л:

пр. Мажеф 25 – 30

Zn(NO3)2•6H2O 35 – 40

NaF 5 – 10

длительность обработки 40 минут;

Состав №2, г/л:

Zn(H2PO4)2 -60 – 70

Zn(NO3)2•6H2O -80 – 100

NaNO2 -0,3 – 1.0

продолжительность обработки 15 – 25 мин.;

Состав №3, г/л:

Zn(H2PO4)2 — 100

NaF — 6

NaNO2 — 2

длительность обработки 30 — 40 минут;

Состав №4, г/л:

ZnO — 18 – 21

H3PO4 — 80 – 85

NaNO2 — 1 — 2

продолжительность обработки 15 – 20 минут.

Если температуру раствора увеличить – можно получить мелкокристаллическое покрытие.

Растворы для холодного фосфатирования довольно быстро гидролизуются (при контакте составных веществ с водой разлагаются основные молекулы и образуются новые соединения), увеличивается свободная кислотность раствора. Это отрицательно сказывается на качестве фосфатного покрытия, т.к. слой получается пористый и с низкими защитными характеристиками. Поэтому холодное фосфатирование используется довольно редко.

Нормальное фосфатирование. Препарат Мажеф, используемый также и при нормальном фосфатировании, имеет химический состав: 2,4 – 2,5 % Fe, 14 % Mn, 46 – 52 % фосфатов, 1 % SO42-, доли процентов ионов хлора и CaO, 1 – 2 % H2O.

Однозамещенные соли ортофосфорной кислоты, марганца, железа (MnHPO4, Fe(H2PO4)2, Mn(H2PO4)2) и являются основой препарата.

Наилучший результат фосфатирования дает раствор, содержащий 30 – 33 г/л препарата Мажеф. Температура – 97 – 98 °С. Если вести процесс при более высоких температурах – образуется много шлама, а при более низких – покрытие имеет кристаллическую структуру.

Температура – 97 – 98 °С. Если вести процесс при более высоких температурах – образуется много шлама, а при более низких – покрытие имеет кристаллическую структуру.

Длительность процесса нормального фосфатирования: время выделения водорода + выдержка около 5 – 10 минут. Кислотность раствора (общая) должна составлять около 30 точек, свободная 3 – 4 точки. (Точка – мера общей и свободной кислотности раствора. Одна точка показывает количество мм 0,2 н. раствора щелочи, израсходованного на процесс титрования 10 мл фосфатного раствора).

Если свободная кислотность превышает указанное значение – ухудшаются свойства фосфатного слоя, а сам процесс затягивается по времени. При уменьшении – полученные пленки слишком тонкие и незащитные.

При повышении концентрации препарата Мажеф до 100 – 200 г/л получают более толстые фосфатные слои с повышенными защитными свойствами и мелкокристаллической структуры. С повышением концентрации немного уменьшают температуру рабочего р-ра (до 80 – 85 °С).

При фосфатировании высоколегированных сталей количество препарата Мажеф составляет около 30 – 32 г/л. Дополнительно вводят 10 – 12 % BaCl2 для улучшения качества фосфатного слоя. Изделие выдерживают в рабочем растворе 45 – 60 минут при температуре около 100 °С.

Ускоренное фосфатирование получило довольно широкое промышленное применение, т.к. процесс ведется быстрее, чем при нормальном, и имеет свои преимущества.

Длительность процесса ускоренного фосфатирования (с использованием препарата Мажеф) составляет 8 – 15 минут. Рабочий раствор подогревают до температуры 45 – 65 °С (или же 92 – 96 °С, если использовать электролит №2). Дополнительно вводят окислители (NaF, Zn(NO3)2 и др.), благодаря которым ускоряется процесс фосфатирования, выделяется намного меньше водорода и окисляется Fe2+ до Fe3+.

Растворы для ускоренного фосфатирования с применением препарата Мажеф:

Раствор №1, г/л:

препарата Мажеф 30 – 40,

Zn(NO3)2•6H2O 50 – 65 г/л,

NaF — 2 – 5 г/л;

Раствор №2, г/л:

препарат Мажеф — 30 – 40 г/л

Zn(NO3)2•6H2O — 50 – 70 г/л

NaNO3 — 4 – 5 г/л

H3PO4 — 0,1 – 1,0 г/л.

После ускоренного фосфатирования изделия обрабатывают раствором бихромата калия, а далее – сушат.

Пленки, полученные при ускоренном фосфатировании, небольшой толщины и не отличаются высокими защитными свойствами, поэтому их используют как основу (грунт) для лакокрасочных покрытий.

Ускоренное фосфатирование может проводится и с использованием других растворов, например, цинкофосфатных (основа – первичный фосфат цинка).

Составы для ускоренного фосфатирования с применением цинкофосфатных растворов:

Состав №1, г/л:

Zn(H2PO4)2 — 8 – 12

Zn(NO3)2•6H2O — 10 – 20 г/л

Ba(NO3)2 — 30 – 40

температура 75 – 85 °С,

продолжительность 3 — 10 минут;

Состав №2, г/л:

Zn(H2PO4)2 — 28 – 36

Zn(NO3)2•6H2O — 42 – 58

H3PO4 — 9,5 – 15,0

температура 85 – 95 °С,

продолжительность 10 – 25 минут.

Покрытия, полученные в вышеописанных электролитах, состоят с Zn3(PO4)2•4H2O и Zn2Fe(PO4)2•4H2O. Большая часть фосфатов образуется на поверхности в первые минуты процесса, когда скорость нарастания фосфатов превышает скорость их растворения. При одинаковых значениях этих скоростей рост фосфатной пленки прекращается.

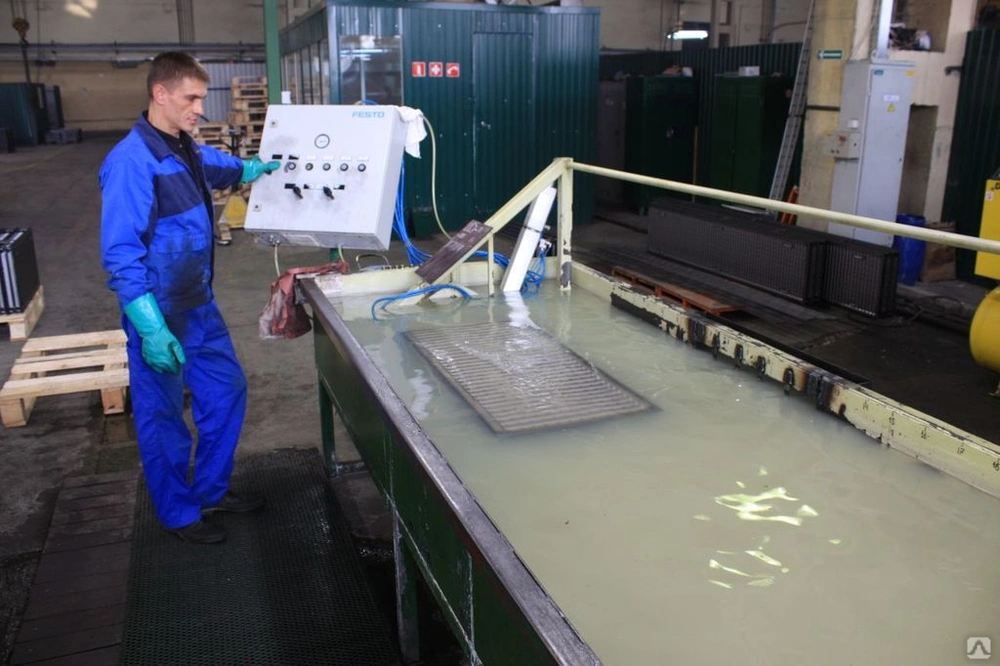

Ускоренное фосфатирование можно проводить как погружением в ванну с раствором, так и распылением состава на поверхность.

Для струйного ускоренного фосфатирования часто используют раствор на основе препарата Мажеф следующего состава г/л:

Мажеф 30 – 60

Zn(NO3)2•6H2O — 50 – 70

NaNO2 — 2 – 4

Температура раствора — 15 – 25 °С,

рН 2,6 – 3,2.

Широко используются концентраты для фосфатирования стали (на основе первичных фосфатов), такие, как КФЭ-1, КФЭ-2, КФ-1, КФ-3.

Чтоб улучшить структуру покрытия в основной р-вор вводят оксалаты цинка (до 0,1 г/л). При фосфатировании в таком растворе с поверхности изделия удаляется ржавчина.

При фосфатировании в таком растворе с поверхности изделия удаляется ржавчина.

Частным случаем химического — является черное фосфатирование. Используется в оптическом приборостроении. Фосфатная пленка черного цвета более привлекательна на вид и более коррозионноустойчива, чем полученные другими способами. Процесс черного фосфатирования состоит с двух частей. Сначала, предварительным фосфатированием, получают черную пленку. Далее, при фосфатном пассивировании, заполняются поры начального слоя.

Электрохимическое фосфатирование проводят в растворах схожего состава, но с использованием постоянного либо переменного тока. Это позволяет повысить производительность процесса.

Детали развешивают на катодных штангах, анодами служат пластины (цинк или углеродистая сталь, зависит от состава электролита). Плотность тока – от 0,3 до 3 А/дм2. Продолжительность процесса – от 5 до 20 мин.

Полученные пленки используются в качестве подслоя для лакокрасочного покрытия.

Недостаток электрохимического фосфатирования – низкая рассеивающая способность электролита. Вследствии, на деталях сложной формы фосфатное покрытие ложится неравномерно.

Вследствии, на деталях сложной формы фосфатное покрытие ложится неравномерно.

Фосфатирование цветных металлов. Фосфатированию часто подвергают многие цветные металлы. Чаще всего это цинк, магний, алюминий, кадмий, никель, титан.

Фосфатирование титана проводят для повышения его износостойкости, антифрикционных свойств. Процесс ведется при температуре 98 – 99 °С около 10 – 30 минут. Применяемый состав: 10 – 100 г/л ортофосфорной кислоты и такое же количество фторидов (NaF, NH4F или KF).

Для кадмия, алюминия, цинка и большинства цветных металлов фосфатная пленка используется в качестве основы перед нанесением лакокрасочного покрытия.

Алюминий фосфатируют в растворах ортофосфорной кислоты с содержанием CrO3 и NaF или HF. Пленки имеют голубовато-зеленый цвет, поэтому процесс получил название «голубое фосфатирование». Получившийся фосфатный слой тонкий (около 3 мкм), гладкий, аморфный, не отличается высокими защитными свойствами (имеет низкие прочностные характеристики).

Состав покрытия таков:

CrPO4 — 50 – 55%

AlPO4 — 17 – 23%

После промывки в холодной воде и сушки при температуре ниже 60 °С фосфатная пленка становится более прочной, может выдержать температуру до 300 °С. Если готовое фосфатное покрытие на протяжении 10 минут обрабатывать в 10 % растворе K2Cr2O7(при температуре 75 – 80 °С) – его коррозионная стойкость значительно увеличится.

Для фосфатирования кадмия, цинка применяют универсальный цинк-фосфатный раствор. Для получения фосфатной пленки на цинке можно использовать раствор на основе композиции Ликонда Ф1А, обработка ведется при температуре 19 – 40 °С на протяжении 5 – 10 минут. В итоге – на поверхности цинка образуется мелкокристаллическая серо-дымчатая фосфатная пленка с высокими защитными свойствами (лучше, чем при хроматировании).

Никель (его сплавы) фосфатируют только матовый, на блестящем покрытие почти не осаждается.

Рекомендованный состав раствора, г/л:

H3PO4 — 15

NaF — 13

Zn(NO3)2 — 200

Длительность обработки – 35 – 45 минут при температуре 25 – 35 °С. рН раствора около 2,0.

рН раствора около 2,0.

Фосфатные пленки не обладают достаточными защитными свойствами из-за своей пористой структуры, поэтому после получения их еще дополнительно обрабатывают. Для этого применяют пассивирующие растворы K2Cr2O7 (калия дихромат) либо Na2Cr2O7 (натрия дихромат). Процесс ведется при температуре 70 – 80 °С. Пассивирование фосфатных пленок возможно в двух составах: 80 – 100 г/л хромата и 3 – 5 г/л. Для первого раствора время выдержки составляет 10 – 20 минут, и дополнительная промывка до сушки. Для второго – 1 – 3 минуты, после фосфатирования изделие сушат без предварительной промывки.

После проведения операции пассивирования готовые изделия пропитывают минеральным маслом (горячим), а далее гидрофобизируют (3 – 5 мин). Для гидрофобизации применяют 10 % раствор в бензине кремнийорганической жидкости ГФЖ-94.

Если деталь предназначена для холодной деформации – ее промывают и обрабатывают около 3 – 5 минут при 60 – 70 °С в мыльном растворе (70 – 100 г/л хозяйственного мыла).

Фосфатирование металла перед покраской, аморфное фосфатирование, раствор, средство, состав, концентрат для фосфатирования Дезоксил-ОФ.

Технические свойства состава для фосфатирования металла

Средство для аморфного фосфатирования металла, стали и алюминия Дезоксил-ОФ кристаллическое. Представляет собой совокупность минеральных кислот, солей активирующих добавок. Водорастворимо, биоразлагаемо, взрыво- пожаробезопасно. В химическом отношении состав для фосфатирования металла, стали, алюминия перед покраской Дезоксил-ОФ стабилен, в воде и на воздухе не разлагается с выделением вредных веществ. Относится к веществам 4 класса опасности (вещества малоопасные по ГОСТ 12.1.007–76). При воздействии рабочего раствора концентрата для фосфатирования происходит образование железо-фосфатного аморфного покрытия удельной массой 0,2–1,0г/м.кв., которое обеспечивает качественную адгезию краски к поверхности металла.

Купить концентрат для аморфного фосфатирования металла

На сайте компании вы легко найдете адреса и телефоны представительств компании, которые работают как оптовые и розничные магазины. В них вы можете купить состав для фосфатирования металлов перед покраской Дезоксил-ОФ и получить квалифицированный совет при выборе препарата. Наряду с Москвой и Санкт-Петербургом, продажа концентрата для аморфного фосфатирования стали и алюминия через представительства и филиалы компании организована в Красноярске, Ростове-на-Дону, Екатеринбурге, Нижнем Новгороде, Кемерово, Иркутске, Казани, Кургане, Калуге, Барнауле, Челябинске, Уфе, Йошкар-Оле, Чебоксарах, Тюмени, Абакане, Новочебоксарске, Саяногорске, в Кишиневе, Алма-Ате, Минске. Решение купить раствор для фосфатирования поверхностей черных металлов по цене производителя оптом, принесет вам дополнительную выгоду – для оптовых покупателей у нас действуют особые условия и скидки. Уточнить отпускную цену и условия сотрудничества вы можете по телефону или переписке, достаточно связаться с нами в удобное для вас время. Если в вашем городе нет представительства компании, купить раствор для аморфного фосфатирования перед покраской удобно на сайте.

В них вы можете купить состав для фосфатирования металлов перед покраской Дезоксил-ОФ и получить квалифицированный совет при выборе препарата. Наряду с Москвой и Санкт-Петербургом, продажа концентрата для аморфного фосфатирования стали и алюминия через представительства и филиалы компании организована в Красноярске, Ростове-на-Дону, Екатеринбурге, Нижнем Новгороде, Кемерово, Иркутске, Казани, Кургане, Калуге, Барнауле, Челябинске, Уфе, Йошкар-Оле, Чебоксарах, Тюмени, Абакане, Новочебоксарске, Саяногорске, в Кишиневе, Алма-Ате, Минске. Решение купить раствор для фосфатирования поверхностей черных металлов по цене производителя оптом, принесет вам дополнительную выгоду – для оптовых покупателей у нас действуют особые условия и скидки. Уточнить отпускную цену и условия сотрудничества вы можете по телефону или переписке, достаточно связаться с нами в удобное для вас время. Если в вашем городе нет представительства компании, купить раствор для аморфного фосфатирования перед покраской удобно на сайте. Контакты для связи те же. За советом вы можете обратиться к нашему онлайн консультанту или профильному специалисту.

Контакты для связи те же. За советом вы можете обратиться к нашему онлайн консультанту или профильному специалисту.

Область применения.

Дезоксил ОФ кристаллический применяется в процессах очистки металлов струйным, погружным и ручным методами обработки; при воздействии рабочего раствора происходит образование железо-фосфатного аморфного покрытия удельной массой 0,2–1,0г/м.кв., которое обеспечивает качественную ад-гезию окрасочных материалов к поверхности металла.

Рекомендации по применению.

ВНИМАНИЕ! 1. Раствор Дезоксил-ОФ кристаллический не обладает обезжиривающими свойствами, поэтому в техпроцессах с его применением следует предусматривать предварительное обезжиривание или вводить обезжиривающую добавку в рабочий раствор.

2. Обработанные и высушенные изделия в зависимости от марки металла имеют покрытие различного цвета — от серо-песочного до радужного на стали, и слегка серо-желтоватый цвет различных оттенков на алюминиевых сплавах и горячеоцинкованных изделиях.

3. Расход продукта 1,0–2,5 г/м.кв. для стали; 2,0–3,5г/м.кв-для алюминия(определяется степенью загрязнения деталей и условиями техпроцесса)

4. Состав рабочего раствора и режим работы:

— для стали — Дезоксил-ОФ кристал. -при струйной обработке-6-10г/л, для погружной ванны-8-20г/л

t — 40 — 60 град.

Продолжительность обработки — струйно — 2-5 мин; погружением — 5-10 мин.

— для алюминия и сплавов — при струйной обработке — 10-30г/л; для погружной ванны -10-30г/л

t — 50–60 град. струйно, погружением 60–70 град.

Продолжительность обработки — струйно 2-5 мин; погружением 5-10 мин.

Меры предосторожности.

При проведении работ использовать спецодежду и средства защиты глаз- очки, рук- защитные перчатки. При попадании средства в глаза- немедленно промыть под струей воды и обратиться за помощью к врачу.

Условия хранения.

Хранить в герметичной таре с плотно закрытой крышкой при плюсовой температуре. Беречь от детей!

Гарантийный срок хранения.

6 месяцев со дня изготовления.

Расфасовка:

Примечание: фасовка производится в количестве необходимом для приготовления определенного объема рабочего раствора.

Оформить заказ на товар, который заинтересовал вас, вы можете несколькими

способами:

- Нажмите на кнопку «Заказать» и далее выберите необходимый вам объем тары,

как в обычном Интернет-магазине. - Напишите нам по email: [email protected] или

позвоните по телефонам

+7 (495) 1234-765

.

Мы можем доставить купленный у нас товар по Москве или Московской области

собственным

транспортом. Доставка по России осуществляется транспортными компаниями.

Доставка по России осуществляется транспортными компаниями.

Возможна безналичная форма оплаты.

Компания ООО «Конферум» имеет представительства в следующих

городах:

| Москва | Алматы, Казахстан | Екатеринбург |

| Казань | Кемерово | Кострома |

| Красноярск | Курган | Минск, Беларусь |

| Ростов-на-Дону | Самара | Санкт-Петербург |

| Саратов | Тверь | Тольятти |

| Тюмень | Уфа | Челябинск |

| Ярославль |

Мы отправляем заказы в указанные ниже города. Если вы не нашли свой населенный

Если вы не нашли свой населенный

пункт

в этом списке, напишите нам и мы обязательно постараемся вам помочь.

| Новосибирск | Нижний Новгород | Омск |

| Волгоград | Пермь | Воронеж |

| Саратов | Краснодар | Барнаул |

| Ульяновск | Ижевск | Иркутск |

| Владивосток | Хабаровск | Махачкала |

| Оренбург | Новокузнецк | Томск |

Отказ от ответственности

Выше приведенные данные являются средними значениями к моменту публикации

настоящей технической информации. Их нельзя рассматривать как основные данные.

Их нельзя рассматривать как основные данные.

Данные продукта приводятся в уточнённой технической информации.

При использовании продукта необходимо руководствоваться рекомендациями и

информацией, приведенными описании на продукт, в паспорте безопасности, а также

правилами техники безопасности при работе с химикатами.

Приведенная в настоящей публикации информация основывается на имеющихся у нас в

настоящее время опыте и знаниях.

Поскольку множество факторов может влиять на процессы обработки и применения

продукта, приведенные данные не освобождают наших потребителей от необходимости

проведения собственных испытаний.

Эти данные не являются юридически обязывающей гарантией определенных свойств

продукта, а также гарантией пригодности его для конкретной цели. Получатель

Получатель

наших продуктов обязан под собственную ответственность соблюдать действующие

законы и постановления РФ.

Процесс фосфатирования — Часто задаваемые вопросы | ИНЖЕНЕРНЫЙ ОБЗОР | Производство | Журнал и портал промышленного сектора | Индийская промышленная информация | Новости обрабатывающей промышленности

от технической группы Gala Precision

В. Что такое процесс фосфатирования?

Фосфатирование представляет собой процесс преобразования стальной поверхности в фосфат железа. Это в основном используется в качестве метода предварительной обработки в сочетании с другим методом защиты от коррозии. Слой фосфатного покрытия обычно включает кристаллы железа, цинка или марганца.

Фосфатирование – это химический процесс обработки поверхности стали, при котором на основном материале образуются малорастворимые металлофосфатные слои. Создаваемые слои являются пористыми, абсорбирующими и подходят в качестве конверсионного слоя для последующего порошкового покрытия без дополнительной обработки.

Создаваемые слои являются пористыми, абсорбирующими и подходят в качестве конверсионного слоя для последующего порошкового покрытия без дополнительной обработки.

В. Зачем проводится фосфатирование?

Процесс фосфатирования используется для предварительной обработки перед нанесением покрытия или окраски, повышения защиты от коррозии и улучшения фрикционных свойств скользящих компонентов. Металлическое покрытие предлагает покрытие как из фосфата цинка, так и из фосфата марганца. Покрытие из фосфата марганца применяется, когда требуются износостойкость и антикоррозийные свойства. Фосфат марганца также обладает способностью удерживать масло, что дополнительно улучшает антифрикционные свойства и придает коррозионную стойкость деталям с покрытием. Цинковое и марганцевое покрытия используются для облегчения износа компонентов, подверженных износу, и предотвращения истирания. Большинство фосфатных покрытий служат в качестве подготовки поверхности к дальнейшему покрытию и/или покраске, и эту функцию они эффективно выполняют с превосходной адгезией и электрической изоляцией.

В. Почему перед порошковым покрытием выполняется фосфатирование?

Процесс фосфатирования алюминиевых и стальных деталей обычно указывается как конверсионное покрытие, поскольку этот процесс включает удаление металла как часть реакции. Однако это не похоже на анодирование или чернение в том смысле, что фосфатное покрытие на самом деле является реакцией осаждения.

В. Сколько существует типов фосфатирования?

3 вида фосфатирования. Фосфатирование — это конверсионное покрытие, наносимое на детали из стали и железа. В своей основной форме процесс включает погружение компонента в разбавленный раствор, который превращает поверхность металла в слой микроскопических кристаллов фосфата.

В. Как фосфат предотвращает коррозию?

Коррозионная стойкость и устойчивость к моющим средствам также выше по сравнению с фосфатом цинка. Внешний вид серый. Фосфат марганца: используется в основном на трущихся и подшипниковых поверхностях для предотвращения контакта муки с металлом и уменьшения износа. Это покрытие также используется в качестве основы для сухих пленочных смазочных материалов. Ниже приведена типичная процедура фосфатирования: Очистка поверхности, Промывка, Активация поверхности, Фосфатирование, Промывка, Нейтрализующая промывка (опционально) и Сушка.

Это покрытие также используется в качестве основы для сухих пленочных смазочных материалов. Ниже приведена типичная процедура фосфатирования: Очистка поверхности, Промывка, Активация поверхности, Фосфатирование, Промывка, Нейтрализующая промывка (опционально) и Сушка.

В. Каковы основные области применения фосфатирования?

- Основные области применения фосфатирования:

- Защита от коррозии в сочетании с органическими покрытиями, такими как краски и полимерные пленки

- Облегчение процессов холодной штамповки, таких как волочение проволоки и труб или глубокое волочение

- Защита от коррозии в сочетании с маслами и восками

- Защита от коррозии без последующей обработки

- Улучшение антифрикционных свойств, таких как приработка, износостойкость, защита от заедания и коэффициент трения

- Обеспечение прочной адгезии для последующей окраски или другого органического покрытия

В. Каковы особенности и особенности заводов по производству фосфатов Gala?

Процесс фосфатирования включает щелочное обезжиривание, промывку водой, активацию, нанесение фосфата марганца, повторную промывку водой, нанесение защитного масла и затем сушку в этой последовательности. Многоступенчатые фосфатирующие установки Gala

Многоступенчатые фосфатирующие установки Gala

совместимы со всеми современными рецептурами фосфатов с несколькими стадиями процесса, включая обезжиривание/фосфатирование и несколько циклов промывки. Идеально подходящие для периодической обработки, эти устройства просты в использовании и просты в использовании, они позволяют устанавливать независимые температуры в резервуарах для жидкости и время цикла. Корзина для компонентов выкатывается из стиральной машины на внешнюю стационарную или мобильную платформу для облегчения загрузки и выгрузки компонентов. Коррозионностойкие электрические погружные нагреватели и промывочный насос из нержавеющей стали входят в стандартную комплектацию. Прочная конструкция с толстой теплоизоляцией, прочная корзина для компонентов из нержавеющей стали, приспособления для удержания компонентов, полностью независимые баки для жидкости, защита от низкого уровня жидкости, встроенная сеть фильтрации жидкости, электрический нагрев, станция загрузки/выгрузки, автоматическое пополнение пресной водой в промывочных баках и цифровой Управление температурой жидкости дисплея является одним из важных особенностей этой системы, полностью управляемой с помощью ПЛК.

Gala также предлагает следующие дополнительные опции для системы: горячая стирка, полоскание, воздушный нож и циклы сушки в зависимости от применения; Нефтеуловитель дискового типа; Тонкая встроенная фильтрация частиц жидкости; Установки сепарации масла/воды; Насос для перекачки стоков; Вентиляторы и конденсаторы для вытяжки пара; Автоматические дозаторы и установка деионизированной воды. Gala Precision Engineering является лидером в области производства тарельчатых пружин, узлов и решений для обработки поверхностей в Индии. Компания разрабатывает и производит интегрированные системы для массовой отделки, мойки и очистки для широкого спектра применений в автомобильной, оборонной и общестроительной отраслях.

Для получения дополнительной информации

Веб-сайт: www.galagroup.com

Руководство для начинающих по фосфатированию

Фосфатное покрытие представляет собой кристаллическое покрытие, наносимое на черные металлы для предотвращения коррозии. Фосфатное покрытие придает поверхности оттенок от серого до черного.

Фосфатное покрытие придает поверхности оттенок от серого до черного.

Во многих случаях после фосфатного покрытия следует масляное покрытие (P&O) для улучшения его антикоррозионных и антизадирных свойств.

В этом посте мы познакомим вас с различными типами фосфатных покрытий, их промышленным применением и их преимуществами.

Типы фосфатного покрытия

Фосфатные покрытия делятся на два типа, как показано ниже.

Покрытие из фосфата марганца – Тип M:

Покрытия из фосфата марганца доступны в черном и темно-сером цветах. Они используются в качестве средств защиты от коррозии, средств против истирания и в качестве смазки.

Эти покрытия обладают самой высокой твердостью и превосходной коррозионной стойкостью среди всех обычных фосфатных покрытий.

Время лечения часто колеблется от пяти до пятнадцати минут. Некоторые из его особенностей и областей применения:

Некоторые из его особенностей и областей применения:

- Эти покрытия наносятся погружением на подшипники, втулки, крепежные детали и другие обычные промышленные изделия.

- Покрытия используются для изделий скольжения, таких как системы трансмиссии, компоненты автомобилей в узлах тормозов и сцепления, компоненты двигателей, листовые или цилиндрические пружины

Покрытия из фосфата цинка – тип Z:

Покрытие из фосфата цинка в основном используется для защиты от ржавчины. Эти покрытия обычно наносят распылением или погружением.

Покрытия из фосфата цинка доступны в черном и темно-сером цветах и легче по сравнению с покрытиями из фосфата марганца.

Отрасли, использующие фосфатные покрытия

Фосфатные покрытия используются в различных отраслях промышленности. Ниже приведены некоторые из обслуживаемых отраслей.

- Производители гидравлических систем

- Холодная штамповка

- Производители тяжелого оборудования

- Производители шестерен и подшипников

- Производители электрических разъемов

- Поставщики военного вооружения

- Производители ядерных компонентов

0 Преимущества фосфатного покрытия 06

Ниже приведены некоторые Преимущества использования фосфатных покрытий

- Фосфатное покрытие обеспечивает прочную адгезию и защиту от коррозии, а также улучшает фрикционные свойства деталей скольжения.

- Некоторые резьбовые части обработаны фосфатным покрытием, что улучшает их антизадирные и антикоррозионные свойства.

- Покрытия из фосфата цинка используются в качестве красок, устойчивых к химическим веществам (CARC), на военной технике, включая боеприпасы, авиацию и наземную технику. Это помогает им выдерживать суровые условия окружающей среды.