Содержание

Проблемы изготовления зубчатых колес в современном машиностроении

Андрей Дубровин, ведущий инженер

НТЦ «ГеММа»

На смену традиционным зуборезным технологиям изготовления зубчатых колес приходят новые цифровые технологии на основе ЧПУ, которые уже сейчас превосходят первые по универсальности, унификации и простоте инженерных расчетов.

Мир меняется. Меняются методы проектирования, технологии, оборудование. Специалисты тоже меняются. И первый «звоночек», сообщающий о грядущих проблемах в изготовлении зубчатой пары шестерен конического косозубого зацепления с эписиноидной формой зуба, состоялся в недалеком прошлом, около 10 лет назад, и представлял собой описание нестандартного проекта, выполненного в САМ-системе ГеММа-3D (Форум cccp3d.ru, Конкурс-2010, номинация «Технология»). Сам факт того, что на упомянутый проект обратили внимание технологи ЧПУ, говорит о том, что в настоящее время в производстве шестерен имеются серьезные проблемы. Для начала предлагаем ознакомиться с историей вопроса и оригиналом сообщения, в котором описывалось решение поставленной задачи.

Заказчик обратился с проектом, который ему не удавалось реализовать в течение девяти месяцев. Четыре специалиста брались за эту работу, но во всех случаях результат оказался отрицательным. Это был вызов для профессионального самолюбия специалиста! На фоне того, что уже почти все ЧПУработы при достижении определенного опыта становятся скучными, это было чтото новенькое — головоломка с неизвестным окончанием. Заказчику требовалось изготовить пару зубчатых колес конической косозубой передачи с редкой формой зуба. Всех отпугивало странное и непонятное слово «эписиноида». Решено было попробовать. Параметры одной из деталей — шестерни — приведены на рис. 1.

Рис. 1. Таблица параметров шестерни

Работа началась с поиска этого странного слова — «эписиноида». В современных справочниках по математике, физике, технологии и конструированию ничего не нашлось. Удалось обнаружить лишь в Большой советской энциклопедии 1928 года. Оказалось, что это довольно известная кривая, только названия ее никто не знает.

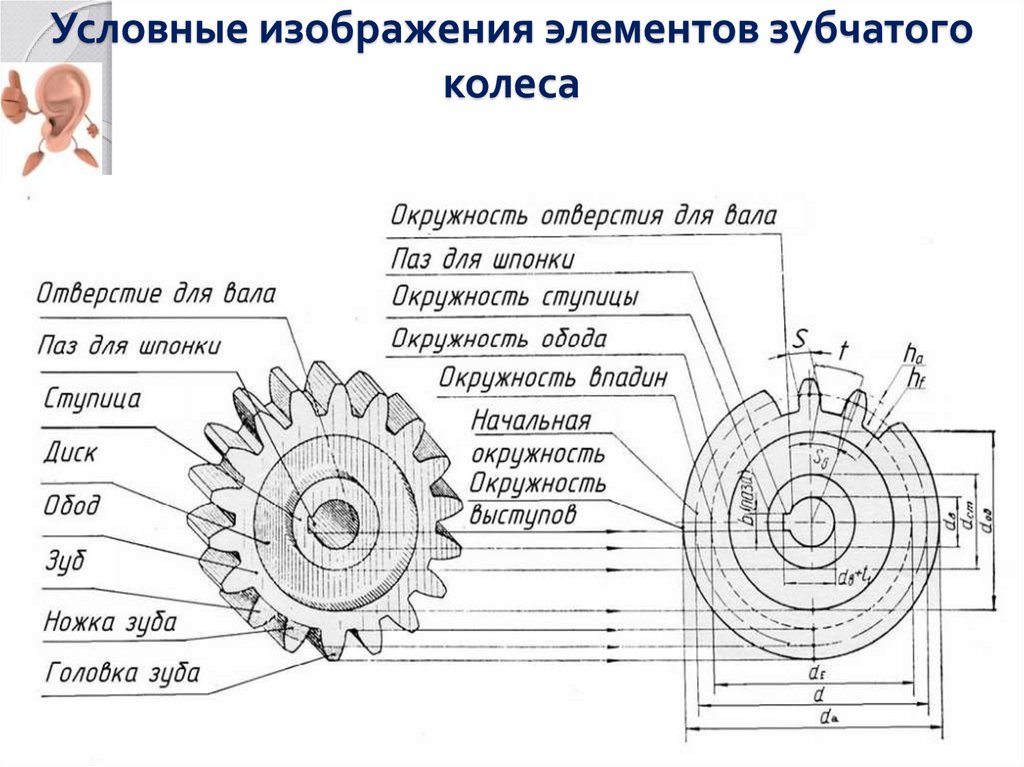

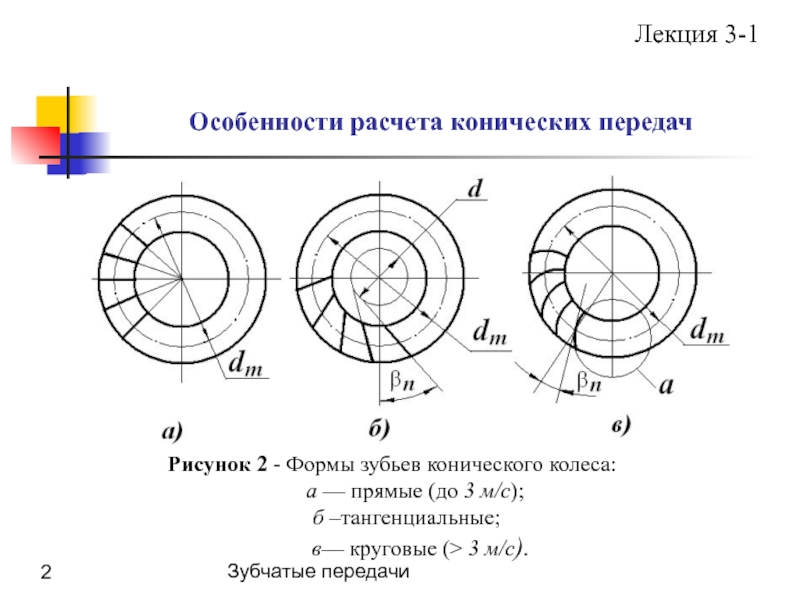

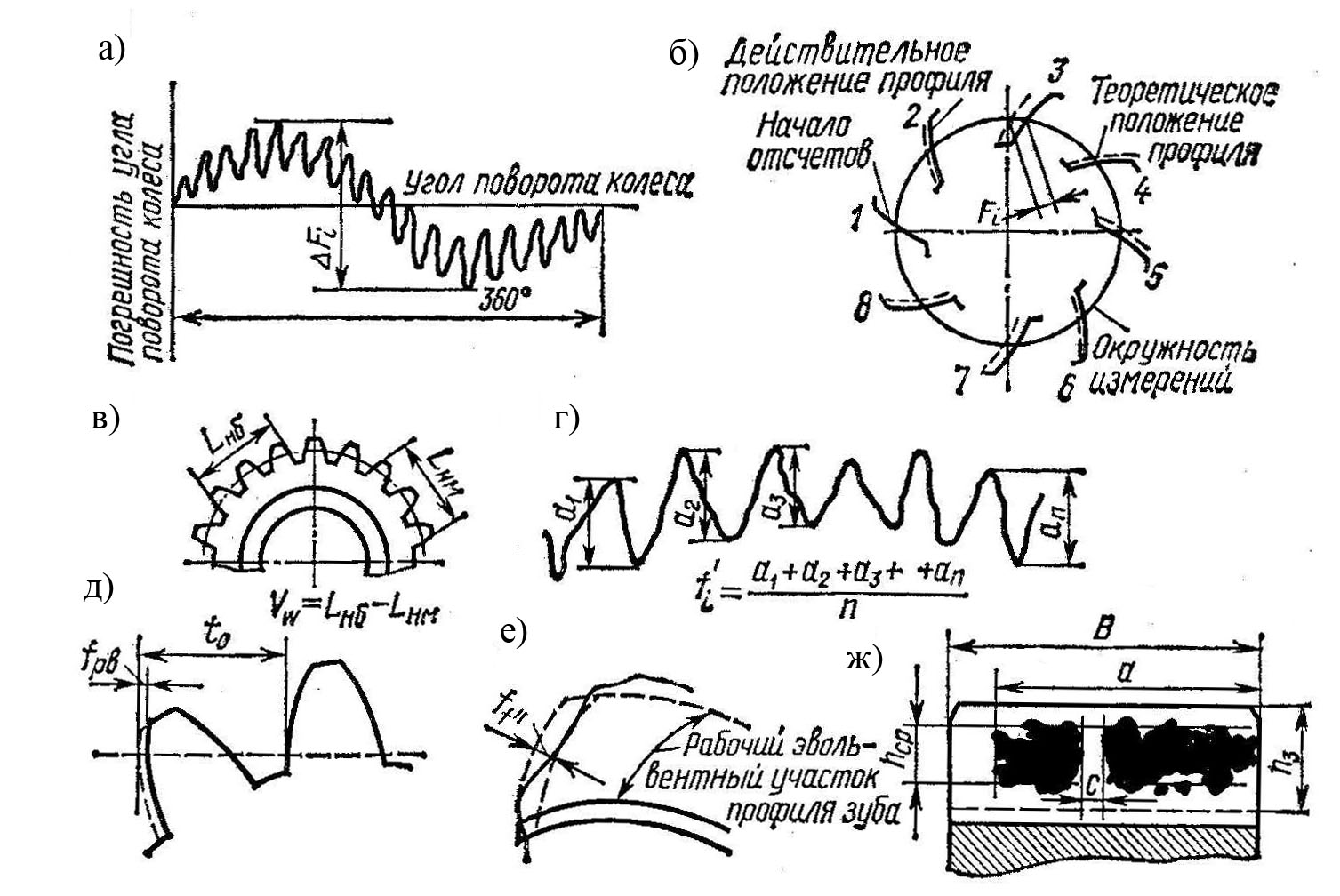

Для справки. Если рассечь зуб шестерни поперек, то мы увидим тело зуба, ограниченное двумя эвольвентами. А если смотреть вдоль зуба, то можно различить несколько вариантов формы зуба. Цилиндрические колеса могут быть прямозубые, косозубые и шевронные. Конические шестерни тоже бывают прямозубыми, и там все абсолютно ясно. А конические косозубые шестерни бывают с тангенциальной и круговой формой зуба. И только такие делают в России, потому что их достаточно просто изготавливать на специальном оборудовании без ЧПУ. Но в поставленной задаче нужно было изготовить эписиноидную форму зуба.

Эписиноида — это плоская кривая, такая, что для каждой точки кривой угол между отрезком, соединяющим центр эписиноиды с текущей точкой, и касательной, проведенной из этой точки к эписиноиде, всегда является постоянным. То есть если из любой точки кривой построить касательную и радиус к центру кривой, то везде угол между касательной и радиусом будет иметь одно и то же значение. Это свойство обеспечивает наивысшую плавность хода зубчатой передачи и равномерность передачи крутящего момента. Но самое главное — постоянство направлений силового взаимодействия внутри зубчатого зацепления в разных точках контакта. Поэтому эписиноидная форма зуба применяется для тяжело нагруженных зубчатых передач.

Но самое главное — постоянство направлений силового взаимодействия внутри зубчатого зацепления в разных точках контакта. Поэтому эписиноидная форма зуба применяется для тяжело нагруженных зубчатых передач.

Есть еще одно свойство этой замечательной кривой, граничащее с фантастической невозможностью представления. Сравним три кривых: спираль Архимеда, эвольвенту и эписиноиду. Спираль Архимеда начинается в нуле и разворачивается наружу до бесконечности. Эвольвента начинается с базовой окружности и разворачивается наружу до бесконечности. Эписиноида, как и две предыдущие кривые, разворачивается наружу до бесконечности. Но самое удивительное — при движении в точку нуля она тоже стремится к бесконечности. Движется к точке нуля, но никогда ее не достигает…

Вполне естественно, что в стандартном наборе инструментов, предлагаемых САМсистемой ГеММа3D, этой кривой не нашлось. Пришлось строить с помощью вспомогательных инструментов: макроса и кривой по формуле. Контроль результата показал, что кривая, созданная макросом, выполнена с меньшими отклонениями от идеального угла в 30 градусов. Поэтому она была выбрана для дальнейших построений.

Поэтому она была выбрана для дальнейших построений.

Следующим действием нужно развернуть плоскую эписиноиду на два делительных конуса зубчатой пары. Инструмент для развертки в САМсистеме ГеММа3D был, но для точного позиционирования кривой на конусе и для абсолютной уверенности в правильности результата тоже пришлось подготовить макрос. Размещаем плоскость построенной эписиноиды в зоне контакта делительных конусов зубчатого венца и шестерни касательно к ним. Макрос создал две кривые на делительных конусах шестерен. Каждую из полученных кривых тоже можно назвать эписиноидой, потому что они имеют те же самые свойства (рис. 2).

Рис. 2. Наворачивание эписиноиды на конусы

Далее уже можно было переходить к построению профиля зуба, но здесь тоже оказался подводный камень. Дело в том, что эвольвента для конических колес строится не на плоскости, а на сфере. И все расчетные формулы, которые для цилиндрических колес были линейными, для конических колес не подходят. Плоскость бесконечна, а сфера ограниченна, поэтому все формулы стали нелинейными, а все расчеты — более хитрыми. И опять в инструментарии САМсистемы не оказалось эвольвенты для сферы. Пришлось создавать еще один макрос, который помог решить эту задачку (рис. 3).

Плоскость бесконечна, а сфера ограниченна, поэтому все формулы стали нелинейными, а все расчеты — более хитрыми. И опять в инструментарии САМсистемы не оказалось эвольвенты для сферы. Пришлось создавать еще один макрос, который помог решить эту задачку (рис. 3).

Рис. 3. Эвольвенты на контактном конусе

Используя созданные кривые, уже можно переходить к построению рабочих поверхностей зубьев. Для этого расставляем «сферическую» эвольвенту по эписиноиде. При этом каждую кривую необходимо поставить под определенным углом и масштабировать пропорционально расстоянию до центра пересечения осей зубчатых колес. При наличии подходящего инструмента САМсистемы это достаточно просто. Строим боковые поверхности зубьев по набору сечений, затем — поверхности вершин и впадин. Получаем расчетные поверхности венца и шестерни (рис. 4).

Рис. 4. Расчетные поверхности

На этом этапе уже можно проверить результат работы на точность. Выбираем несколько зубьев венца и шестерни и режем их произвольной плоскостью. Проверяем сечения зубчатых колес на взаимное пересечение и получаем результаты, показанные на рис. 5. На самом деле такие красивые цифры получились не с первого раза. Вначале наблюдалось пересечение контуров. Чтобы избавиться от него, пришлось уменьшить толщину зубьев венца смещением всех правых рабочих поверхностей венца на 0,4 мм.

Проверяем сечения зубчатых колес на взаимное пересечение и получаем результаты, показанные на рис. 5. На самом деле такие красивые цифры получились не с первого раза. Вначале наблюдалось пересечение контуров. Чтобы избавиться от него, пришлось уменьшить толщину зубьев венца смещением всех правых рабочих поверхностей венца на 0,4 мм.

Рис. 5. Результаты обмера модели

Для закрепления успеха выполняем обмер зуба так, как это будет делать работник ОТК. Для столь непрямоугольных поверхностей это достаточно непросто. На определенном расстоянии от внешнего торца зубьев выбирается перпендикулярное сечение зуба, в этом сечении на определенной глубине от вершины зуба должен получиться определенный размер. На рис. 6 показан фрагмент чертежа и эскиз с размерами, снятыми с математической модели. На эскизе указаны два числа, определяющих контрольный размер, — до и после (в скобках) уменьшения толщины зубьев венца.

Удостоверившись в правильности достигнутого решения, строим остальные поверхности зубчатых колес — поверхностей перехода у дна и фаски на выступе. Затем строим целиком поверхности зубчатых колес для завершенности изделия (рис. 6).

Затем строим целиком поверхности зубчатых колес для завершенности изделия (рис. 6).

Рис. 6. Сечение А-А колеса

После утверждения модели (рис. 7) заказчиком работа превратилась в обычное программирование ЧПУ. Изготовление венца было выполнено обычной фрезерной 3Dобработкой. Но в обработку шестерни пришлось вложить чуть больше сил. Зубья шестерни тоже можно было выполнить обычной позиционной фрезерной 3Dобработкой. Но тогда изза поднутрения пришлось бы выполнять обработку каждой стороны зуба за два раза. Для улучшения качества поверхности было решено применить фрезерную 4Dобработку (рис. 8 и 9).

Рис. 7. Модель зубчатой пары в сборе

Рис. 8. Шестерня во время 4D-обработки

Рис. 9. Венец и модель шестерни в контакте

Пробная обработка была выполнена на деревянных моделях, значительно подпорченных неудачливыми предшественниками. Затем был обработан металл.

В настоящее время изготовленная зубчатая пара трудится гдето на севере на одной из буровых установок.

Поскольку в сообщении был описан весьма нестандартный способ обработки зубчатых колес, некоторые участники форума приняли его в штыки. Развернулась серьезная дискуссия, посвященная сравнению двух подходов к проектированию и изготовлению зубчатых колес.

Традиционный способ проектирования и изготовления зубчатых колес получил название «Вариант Б». Он предполагает изготовление зубчатых колес методом обкатывания специальным профильным режущим инструментом: зубчатая рейка, долбяк, резцовая круговая головка, профильные резцы и др. Описанный в сообщении форума подход получил название «Вариант А». От Варианта Б он отличается тем, что не использует обработку специальным режущим инструментом, вследствие чего значительно упрощается проектирование и производство зубчатых колес. Поскольку проектирование и изготовление для сложных форм зубьев можно выполнить только с помощью компьютерной техники, будем считать Вариант А цифровым методом.

Первый обсуждаемый вопрос — чем обусловлено применение именно такого зубчатого зацепления? Действительно, почему нельзя было подобрать передаточное и сделать пару конических, ведь требовалась именно пара? Этим вопросом также был озадачен автор конкурсной работы. И ответов было несколько.

И ответов было несколько.

Политический ответ — это жесткие пожелания заказчика. Только эписиноидная форма зуба! Другая не принимается. Технический ответ, полученный из различных источников — эписиноида обеспечивает максимальную плавность работы передачи и суммарный вектор силы не изменяет своего направления в контакте с разными точками профиля зубьев.

Серьезно обсуждалось понятие «пара зубчатых колес». Косозубые конические колеса изготавливают с различной формой зуба: тангенциальная, круговая, эписиноидная. Если колесо изготовлено с круговым зубом, то и шестерня должна быть изготовлена с круговым зубом, другая форма зуба не подходит. И это естественно. Одним из пожеланий автора сообщения было изготовленную по его расчетам шестерню примерить с реальным эписиноидным колесом, но заказчик отказался. А участники форума, имеющие опыт реальной работы на зуборезных станках, объяснили причину отказа. Дело в том, что, вопервых, для обработки каждой формы зуба существуют специальные станки для обработки только одной формы зуба. Вовторых, параметры формы зуба зависят от конкретной наладки станка. Шестерню и колесо необходимо изготавливать с одной наладки механизмов, обеспечивающих нужную форму зуба. Шестерни, изготовленные на разных станках разными наладчиками с помощью разных наладок, сопрягаться не будут. Поэтому изготавливают с одной наладки сразу пару колес либо нужное количество колес этой пары. Именно за счет изготовления пары обеспечивается нормальная работоспособность косозубых конических колес.

Вовторых, параметры формы зуба зависят от конкретной наладки станка. Шестерню и колесо необходимо изготавливать с одной наладки механизмов, обеспечивающих нужную форму зуба. Шестерни, изготовленные на разных станках разными наладчиками с помощью разных наладок, сопрягаться не будут. Поэтому изготавливают с одной наладки сразу пару колес либо нужное количество колес этой пары. Именно за счет изготовления пары обеспечивается нормальная работоспособность косозубых конических колес.

Опытные зуборезчики сомневались в правильности построения модели по Варианту А. Для них непонятен чисто математический способ задания эвольвентной линии обкатывания. Обкатывание инструментом визуально наглядно и понятно, оно по определению является обкатыванием. А как выполняется обкатывание прямым построением поверхности по формулам? Да еще эвольвентой, построенной на сфере! Любые математические, геометрические и логические «доводы» в защиту Варианта А оказались бесполезными. Если бы у идеи цифрового моделирования зубчатых колес не было серьезного подтверждения правильности расчетов, вполне возможно, что на этом дискуссия окончилась бы без реализации в производстве. Но как раз реализация этих расчетов в металле с проверкой работоспособности и послужила неоспоримым фактом возможности цифрового проектирования зубчатых колес без имитации обкатывания. Прямое построение рабочих поверхностей зубьев подтверждено опытом.

Но как раз реализация этих расчетов в металле с проверкой работоспособности и послужила неоспоримым фактом возможности цифрового проектирования зубчатых колес без имитации обкатывания. Прямое построение рабочих поверхностей зубьев подтверждено опытом.

И когда уже модель была построена, ни у кого не осталось сомнений в возможности ее изготовления на станках с ЧПУ. Обсуждение перешло в экономическую область — какой из вариантов дешевле? Особых разногласий не было. Получилось, что для массового и крупносерийного производства более выгодным является Вариант Б. Однако для изготовления мелких партий и единичного производства Вариант А более экономичен. Причем для изготовления уникальных и крупногабаритных зубчатых колес Вариант А оказывается единственно возможным.

В последних комментариях участники форума доказали автору сообщения, что в предложенном проекте была использована не эписиноида. Оказалось, что автор, изучая свойства эписиноиды по материалам Большой советской энциклопедии 1928 года, ошибся. Пытаясь повторить кривую по описанию ее характеристик, он по факту получил логарифмическую спираль. И не случайно. Во времена, когда не было компьютеров и числового программного управления (ЧПУ) станками, изготовители зубчатых колес знали о существовании логарифмической спирали и ее полезных свойствах, важных для механических передач. Но, к сожалению, им не удалось создать механизм, способный воспроизвести требуемую кривую. Поэтому они использовали кривую, имеющую минимальные отклонения от логарифмической спирали.

Пытаясь повторить кривую по описанию ее характеристик, он по факту получил логарифмическую спираль. И не случайно. Во времена, когда не было компьютеров и числового программного управления (ЧПУ) станками, изготовители зубчатых колес знали о существовании логарифмической спирали и ее полезных свойствах, важных для механических передач. Но, к сожалению, им не удалось создать механизм, способный воспроизвести требуемую кривую. Поэтому они использовали кривую, имеющую минимальные отклонения от логарифмической спирали.

Такой кривой и оказалась эписиноида (от греч.: эпи — над, синоид — сокр. от синусоиды). Это часть синусоиды, возможно, с небольшой модификацией на уровне эквидистанты. Автор сообщения «по ошибке» выполнил логарифмическую форму зуба — ту самую, к которой стремились инженеры начала прошлого века. Это наилучшая форма зуба для косозубых конических колес. А в инженерном проектировании логарифмическая спираль дает возможность легко проектировать зубчатые колеса. Простота и однозначность создания рабочих поверхностей позволяют унифицировать зубчатые колеса настолько, что колеса одной пары могут быть рассчитаны разными конструкторами, изготовлены на разных станках, разными наладчиками и при этом будет обеспечена работоспособность пары.

Простота и однозначность создания рабочих поверхностей позволяют унифицировать зубчатые колеса настолько, что колеса одной пары могут быть рассчитаны разными конструкторами, изготовлены на разных станках, разными наладчиками и при этом будет обеспечена работоспособность пары.

Подводя итоги, следует констатировать, что промышленные технологии претерпевают серьезные изменения. Подтверждением является тот факт, что описанный проект оказался у ЧПУшников. Традиционные технологии становятся морально устаревшими — речь не идет о спаде, но стагнация уже наступила. Зуборезное оборудование не развивается, специалистов становится всё меньше. Зато цифровые технологии, способные изготовить практически что угодно, сейчас на подъеме.

Традиционные технологии имеют опыт применения, измеряемый десятилетиями, и поддерживаются многочисленными методиками и ГОСТами. Поэтому еще долгое время они будут основными в машиностроении. А чтобы цифровые технологии получили массовое распространение, необходимо провести серьезную работу по созданию новых расчетных методик и их документальной поддержке.

- зубчатая пара

- косозубое зацепление

- САМ-система

- ГеММа3D

- НТЦ «ГеММа»

Урок №30. Построение эвольвенты зубчатого колеса (упрощенный способ)

Урок посвящен построению зубчатого колеса с эвольвентным профилем зуба. Урок состоит из двух частей. В первой части выложена теория, формулы для расчета и один из способов графического построения эвольвентного профиля зуба.

Во второй части (видео) показан способ построения модели зубчатого колеса с использованием графических построений в первой части урока.

Часто задаваемые вопросы:

*Что такое эвольвента (эволюта)?

*Как построить эвольвенту?

*Как построить зубчатое колесо в программе SolidWorks?

*Формулы для расчета зубчатого колеса?

*Как нарисовать эвольвентный профиль зуба зубчатого колеса?

Итак, начнем с теории….

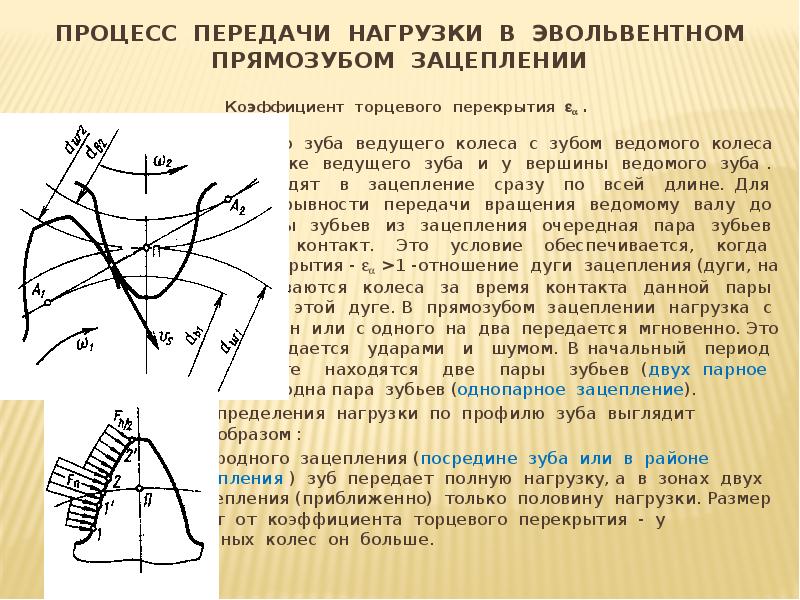

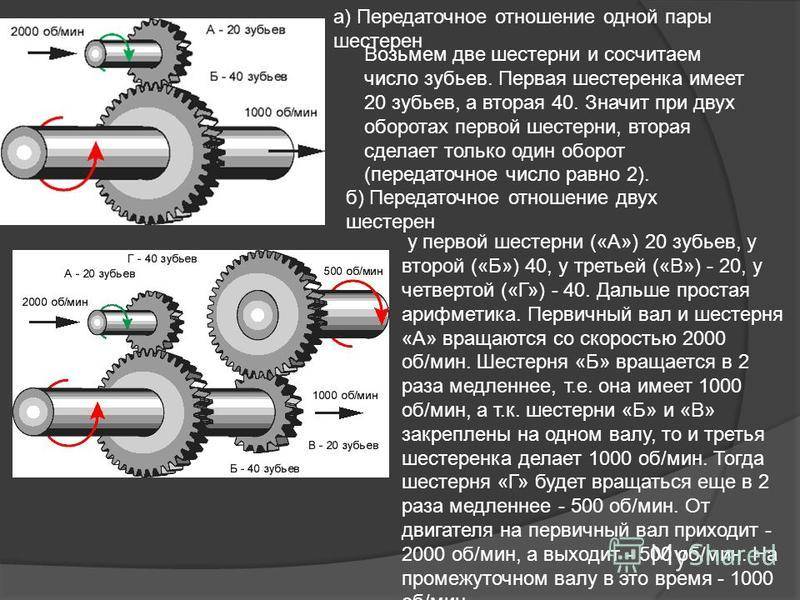

Эвольвентное зацепление позволяет передавать движение с постоянным передаточным отношением. Эвольвентное зацепление — зубчатое зацепление, в котором профили зубьев очерчены по эвольвенте окружности.

Эвольвентное зацепление — зубчатое зацепление, в котором профили зубьев очерчены по эвольвенте окружности.

Для этого необходимо чтобы зубья зубчатых колёс были очерчены по кривой, у которой общая нормаль, проведённая через точку касания профилей зубьев, всегда проходит через одну и туже точку на линии, соединяющей центры зубчатых колёс, называемую полюсом зацепления.

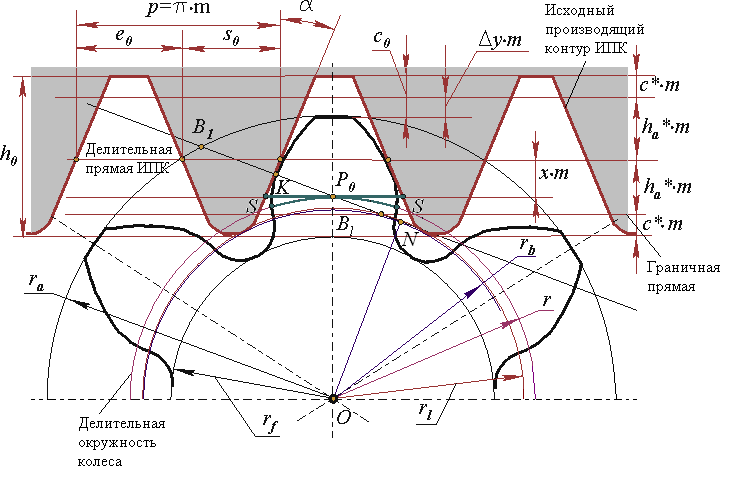

Эвольвента – геометрическое место точек прямой, катящейся без скольжения по окружности, называемой эволютой.

Рис. 1. Эвольвента круга

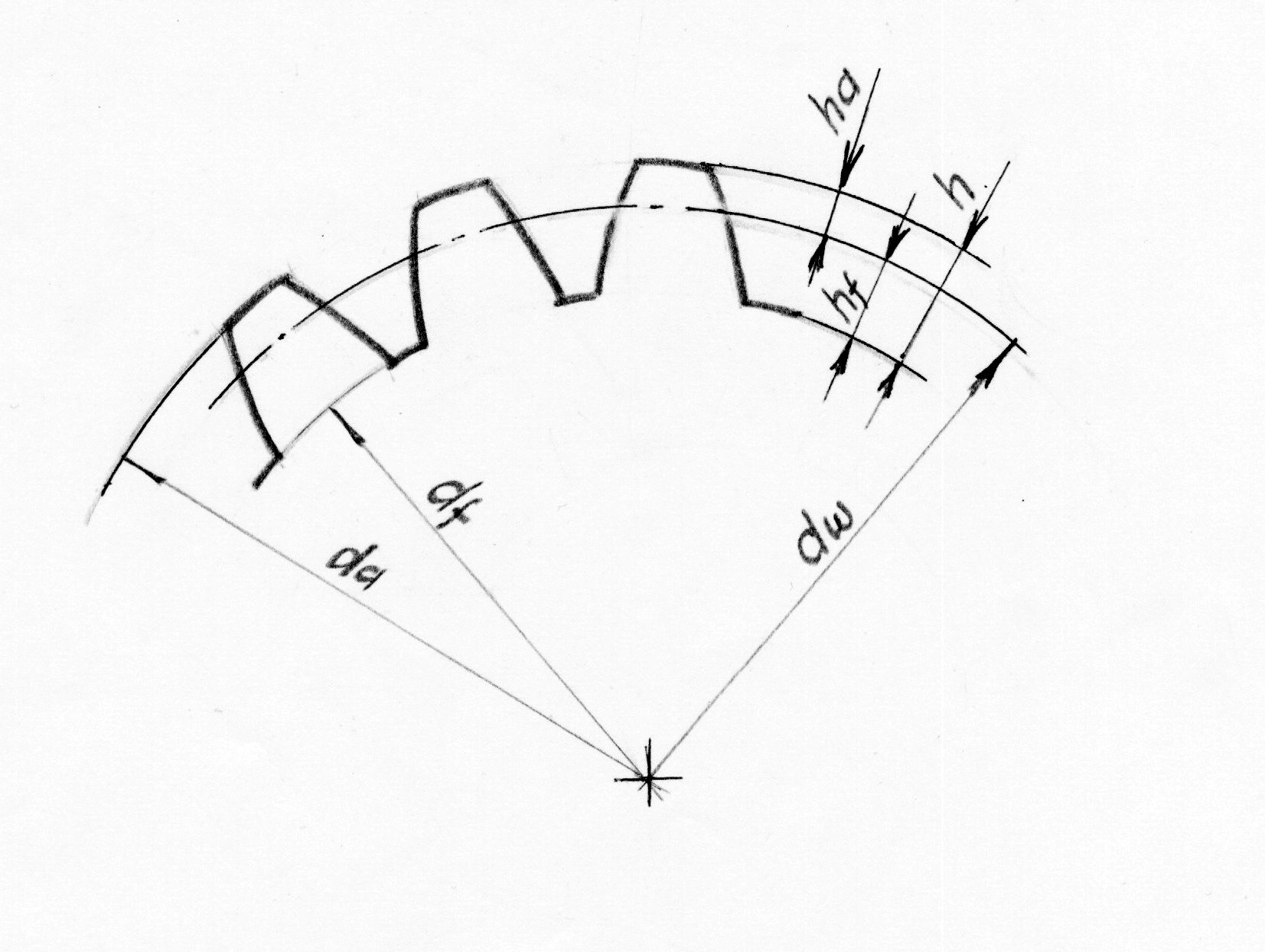

Параметры зубчатых колёс

Основной теореме зацепления удовлетворяют различные кривые, в том числе эвольвента и окружность, по которым чаще всего изготавливают профили зубьев зубчатого колеса.

В случае, если профиль зуба выполнен по эвольвенте, передача называется эвольвентной.

Для передачи больших усилий с помощью зубчатых механизмов используют зацепление Новикова, в котором профиль зуба выполнен по окружности.

Окружности, которые катятся в зацеплении без скольжения друг по другу, называются начальными (D).

Окружности, огибающие головки зубьев зубчатых колёс, называются окружностями головок (d1).

Окружности, огибающие ножки зубьев зубчатых колёс, называются окружностями ножек (d2).

Окружности, по которым катятся прямые, образующие эвольвенты зубьев первого и второго колёс, называются основными окружностями.

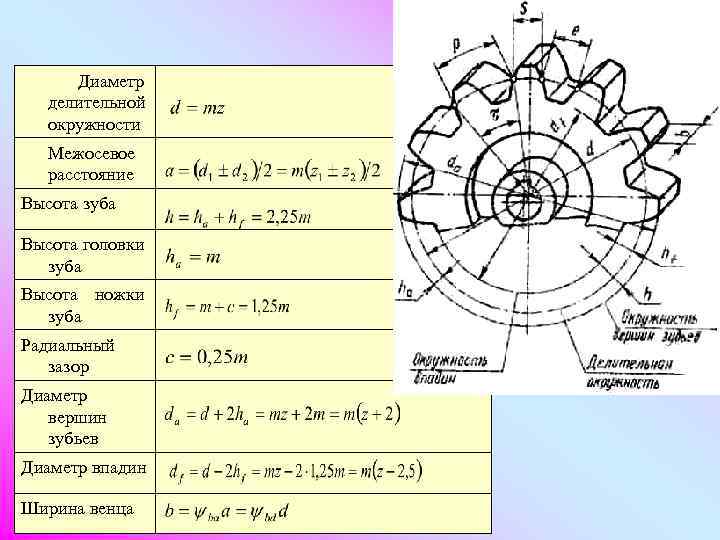

Окружность, которая делит зуб на головку и ножку, называется делительной окружностью (D).

Для нулевых (некорригированных) колёс начальная и делительная окружности совпадают.

Расстояние между одноимёнными точками двух соседних профилей зубьев зубчатого колеса называется шагом по соответствующей окружности.

Шаг можно определить по любой из пяти окружностей. Чаще всего используют делительный шаг p =2r/z, где z – число зубьев зубчатого колеса. Чтобы уйти от иррациональности в расчётах параметров зубчатых колёс, в рассмотрение вводят модуль, измеряемый в миллиметрах, равный

Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности (D) к числу зубьев z или отношению шага p к числу «пи» .

Модуль зубчатого колеса стандартизованы, что является основой для стандартизации других параметров зубчатых колёс.

Основные формулы для расчета эвольвентного зацепления:

Исходными данными для расчета как эвольвенты, так и зубчатого колеса являются следующие параметры: m — Модуль — часть диаметра делительной окружности приходящаяся на один зуб. Модуль — стандартная величина и определяется по справочникам. z — количество зубьев колеса. ? («альфа») — угол профиля исходного контура. Угол является величиной стандартной и равной 20°.

Модуль — стандартная величина и определяется по справочникам. z — количество зубьев колеса. ? («альфа») — угол профиля исходного контура. Угол является величиной стандартной и равной 20°.

Делительный диаметр рассчитывается по формуле:

D=mz

Диаметр вершин зубьев рассчитывается по формуле:

d1=D+2m

Диаметр впадин зубьев рассчитывается по формуле:

d2=D-2*(c+m)

где с — радиальный зазор пары исходных контуров. Он определяется по формуле:

с = 0,25m

Диаметр основной окружности, развертка которой и будет составлять эвольвенту, определяется по формуле:

d3 = cos ? * D

От автора. Я нашел в интернете полезную программку в Excel 2007. Это автоматизированная табличка для расчета всех параметров прямозубого зубчатого колеса.

Это автоматизированная табличка для расчета всех параметров прямозубого зубчатого колеса.

Скачать Скачать с зеркала

Итак, приступим к графическому построению профиля зубчатого колеса.

- Изобразите делительный диаметр с диаметром D, и центром шестерни O. Окружность показана красным цветом.

- Изобразите диаметр вершин зубьев (d1) с центром в точке O с радиусом большим на высоту головки зуба(зелёного цвета).

- Изобразите диаметр впадин зубьев (d2) с центром в точке O с радиусом меньшим на высоту ножки зуба (голубого цвета цвета).

- Проведите касательную к делительному диаметру (желтая).

- В точке касания под углом ? проведите линию зацепления, оранжевого цвета.

- Изобразите окружность касательную к линии зацепления, и центром в точке O. Эта окружность является основной и показана тёмно синего цвета.

- Отметьте точку A на диаметре вершин зубьев.

- На прямой соединяющие точки A и O отметьте точку B находящуюся на основной окружности.

- Разделите расстояние AB на 3 части и отметьте, точкой C, полученное значение от точки A в сторону точки B на отрезке AB.

- От точки C проведите касательную к основной окружности.

- В точке касания отметьте точку D.

- Разделите расстояние DC на четыре части и отметьте, точкой E, полученное значение от точки D в сторону точки C на отрезке DC.

- Изобразите дугу окружности с центром в точке E, что проходит через точку C. Это будет часть одной стороны зуба, показана оранжевым.

- Изобразите дугу окружности с центром в точке H, радиусом, равным толщине зуба (s). Место пересечения с делительным диаметром отметьте точкой F. Эта точка находится на другой стороне зуба.

- Изобразите ось симметрии проходящую через центр О и середину расстояния FH.

- Линия профиля зуба отображенная зеркально относительно этой оси и будет второй стороной зуба.

Вот и готов профиль зуба прямозубого зубчатого колеса. В этом примере использовались следующие параметры:

- Модуль m=5 мм

- Число зубьев z=20

- Угол профиля исходного контура ?=200

Расчетные данные:

- Делительный диаметр D=100 мм

- Диаметр вершин зубьев d1=110 мм

- Диаметр впадин зубьев d2=87.

5 мм

5 мм - Толщина зубьев по делительной окружности S=7.853975 мм

На этом первая часть урока является завершенной. Во второй части (видео) мы рассмотрим как применить полученный профиль зуба для построения модели зубчатого колеса. Для полного ознакомления с данной темой («зубчатые колеса и зубчатые зацепления», а также «динамические сопряжения в SolidWorks») необходимо вместе с изучением этого урока изучать урок №24.

Еще скажу пару слов о специальной программе, производящей расчет зубчатых колес и генерацию модели зубчатого колеса для SolidWorks. Это программа Camnetics GearTrax.

P.S.(16.03.2010) Скачать Camnetics GearTrax

А теперь переходим с следующей части урока.

Скачать 2-ю часть урока №30 Скачать с зеркала

/strong

Похожие статьи:

Урок №56. Построение дверного блока в программе SolidWorks от А до Я (ЧАСТЬ №2) (8883 Hits)

Урок №8. Построение плана ступеней одномаршевой лестницы (15826 Hits)

Построение плана ступеней одномаршевой лестницы (15826 Hits)

Урок №9. Построение тела вращения типа «Колесо» (14191 Hits)

Урок №10. Рисуем вилку для колеса (11720 Hits)

Урок №11. Создание сборки колеса с использованием библиотечных элементов Toolbox (13628 Hits)

Урок №22. Построение 3D-модели помещения по выполненным замерам (14594 Hits)

Урок №26. Построение лопастей вентилятора (18812 Hits)

Урок №21. Построение гнутого тела в SolidWorks на примере спиральной тетивы. (17581 Hits)

Урок №57. Построение дверного блока в программе SolidWorks от А до Я (ЧАСТЬ №3) (8351 Hits)

Урок №58. Мебель SolidWorks. Построение комода в программе SolidWorks от А до Я (ЧАСТЬ №1) (16008 Hits)

Эвольвентный профиль зуба | КХК Шестерни

- org/ListItem»>

Знание передач

Введение в шестерни

Эвольвентный профиль зуба

ВЕРШИНА

>

>

>

Представьте себе шкивы с простыми углублениями на периферии, расположенными на одинаковом расстоянии друг от друга по шагу.

Эти шкивы при перемещении:

- накладка в месте контакта

- вращается не плавно

- производят вибрацию и шум

Они не подходят для использования в качестве передач. Удовлетворительные шестерни должны плавно передавать мощность за счет качения. Эвольвентная кривая отвечает всем требованиям, предъявляемым к профилю зубчатого колеса.

Эвольвентная кривая

Если шнур обернут вокруг цилиндра, как показано на этом рисунке, точка на шнуре, когда он разматывается с цилиндра, образует кривую, называемую эвольвентой.

Окружность, с которой разматывается нить, называется базовой окружностью.

Попробуем сделать простой чертеж восьмизубчатой шестерни:

Сначала разделим цилиндр на восемь равных частей. Затем из каждой части разматываем шнур, проводя карандашом линию.

После того, как вы закончите восемь линий, проделайте ту же ручную работу с противоположной стороны.

Нарисованная таким образом диаграмма представляет собой эвольвентный профиль зуба.

Эвольвентная шестерня

На этом рисунке показано, как два эвольвентных зуба в зацеплении перемещаются для передачи вращательного движения.

Важные термины на этом рисунке:

- Тангенс

- Корневой круг

- Базовый круг

- Эталонный круг

- Шестерня привода

- Ведомая шестерня

Последовательность вращения шестерен: P1 -> P2 -> P3

Когда Шестерня 1 приводит в движение Шестерню 2, воздействуя на мгновенную точку контакта, точка контакта перемещается по общей касательной в порядке P1 -> P2 -> P3.

Вы можете видеть, что точка контакта катится по эвольвентам зубчатых колес. Кроме того, точки P1, P2 и P3 лежат на общей касательной к двум базовым окружностям.

Это похоже на точку P на перекрещивающейся ленте, когда диски вращаются.

По сути, эвольвентная форма зубьев шестерни позволяет точке контакта плавно перемещаться, передавая движение. Следовательно, эвольвентная кривая является идеальной формой для зубьев шестерни.

Характеристики :

- Сопряженное действие относительно не зависит от небольших ошибок межосевого расстояния

- Может быть изготовлен с низкими затратами, поскольку профиль зуба относительно прост

- Толщина корня делает его прочным

- Типичный профиль зуба, используемый почти исключительно для зубчатых колес

Ссылки по теме :

渐开线齿形 — 中文版

Профиль зуба шестерни

Угол давления

Цилиндрические шестерни

Эвольвентная шестерня Профиль

Профиль зуба шестерни – Marples Gears

Профиль зуба шестерни:

Одним из основных элементов конструкции шестерни является профиль зуба шестерни. Шестерни обычно имеют эвольвентный профиль зуба. Существуют и другие типы профилей зубчатых колес, но они в основном используются в специальных приложениях, таких как циклоидальные зубчатые колеса в часах.

Шестерни обычно имеют эвольвентный профиль зуба. Существуют и другие типы профилей зубчатых колес, но они в основном используются в специальных приложениях, таких как циклоидальные зубчатые колеса в часах.

Эта эвольвента помогает шестерням плавно передавать мощность во время качения. Кривая получается путем наматывания нити на цилиндр, базовый круг, и по мере того, как она разворачивается из этого цилиндра, она очерчивает эвольвентную кривую. Базовая окружность эвольвентной кривой также важна, потому что она помогает определить угол давления зубчатого колеса, еще одну основу конструкции зубчатого колеса.

Точка контакта шестерни и шестерни проходит по эвольвенте шестерни. Эвольвентный профиль зубьев шестерни также способствует плавному вращению даже при изменении межцентровых расстояний между шестерней и шестерней. Касательная линия базовой окружности шестерни и базовая окружность шестерни образуют линию действия набора шестерен. Толщина зуба, диаметральный шаг и угол зацепления определяют профиль зуба шестерни. Эти факторы определяются желаемым коэффициентом контакта между сопрягаемыми частями шестерни. Профиль зуба шестерни также зависит от количества зубьев на шестерне, так что чем больше количество зубьев, тем прямее профиль шестерни, в конечном итоге образующей так называемую реечную шестерню. Преимуществом изготовления реечной формы является прочность, полученная за счет реечной формы.

Эти факторы определяются желаемым коэффициентом контакта между сопрягаемыми частями шестерни. Профиль зуба шестерни также зависит от количества зубьев на шестерне, так что чем больше количество зубьев, тем прямее профиль шестерни, в конечном итоге образующей так называемую реечную шестерню. Преимуществом изготовления реечной формы является прочность, полученная за счет реечной формы.

Многие фирмы, производящие зубчатые колеса, также имеют возможность определять профиль зубчатого колеса по геометрии фрез, которые используются для создания зубьев на зубчатом колесе. Этот метод используется для обратного проектирования зубчатых колес, которые, возможно, потребуется заменить, если производитель оригинальной детали больше не может производить эту деталь. Хотя этот метод позволяет создать профиль шестерни, фирме все же потребуются некоторые дополнительные размеры для точного обратного проектирования указанной детали.

Marples Gears специализируется на производстве высокоточных зубчатых колес с мелким шагом в соответствии со стандартом качества Q13 для наших зубчатых колес, которые мы изготавливаем по индивидуальному заказу на собственном предприятии.

5 мм

5 мм