Содержание

Аппарат электроискрового клеймения Stigma

_Аппарат AMG-1 снят с производства_

Аппарат электроискрового клеймения

Stigma

Розничная цена:

32.000 руб

Дилерские цены оговариваются отдельно.

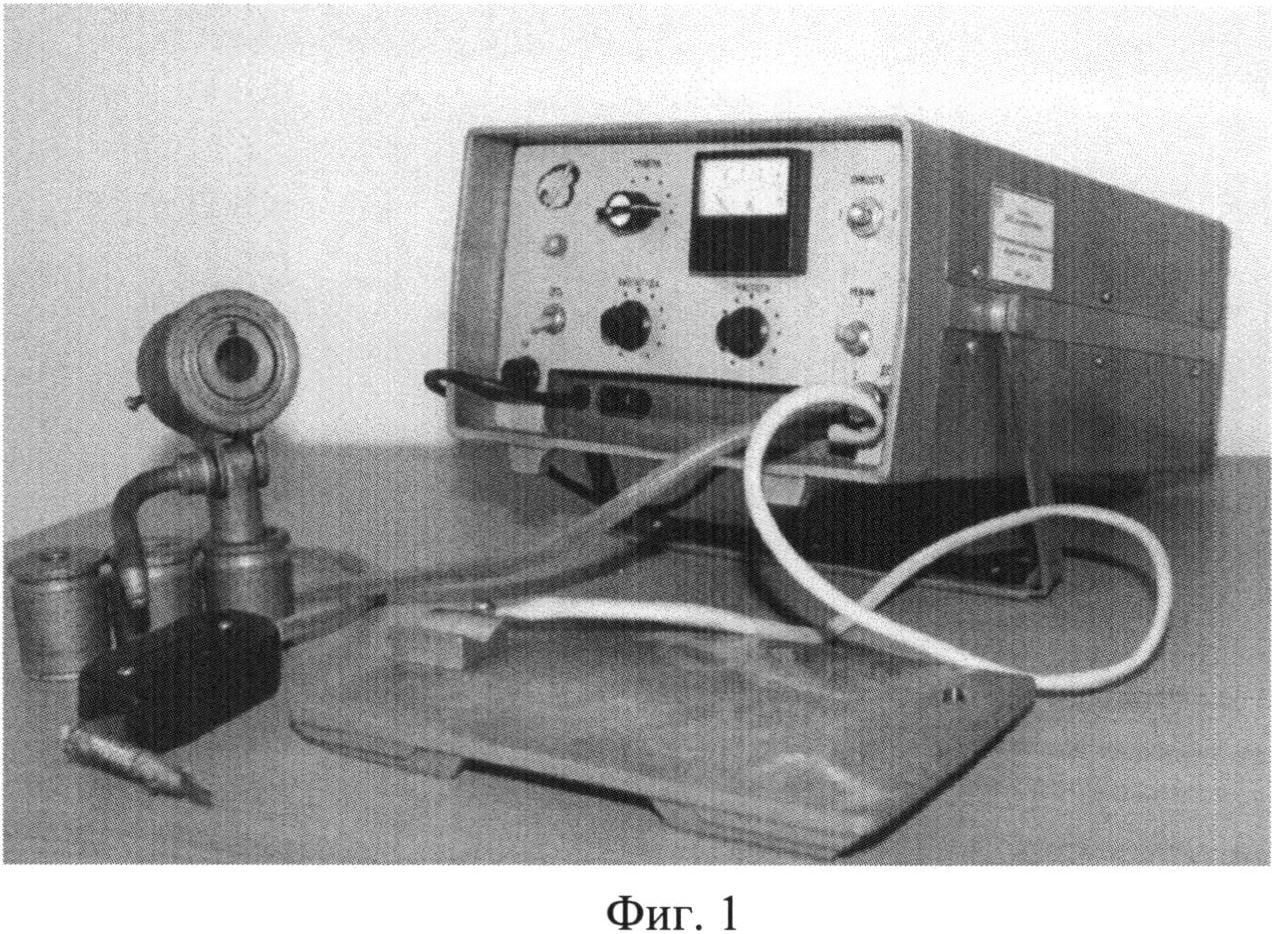

Аппарат электроискрового клеймения Stigma применяется в ювелирной промышленности для клеймения изделий. С помощью аппарата можно наносить устойчивые клейма на любую электропроводящую поверхность.

Достоинства электроискрового клеймения:

— Очень низкая цена оттиска.

— В отличие от механического клеймения, изделие не деформируется. Оттиск затрагивает только поверхность.

— Клеймо может быть обработано самим аппаратом для точного прилегания к поверхности сложного профиля.

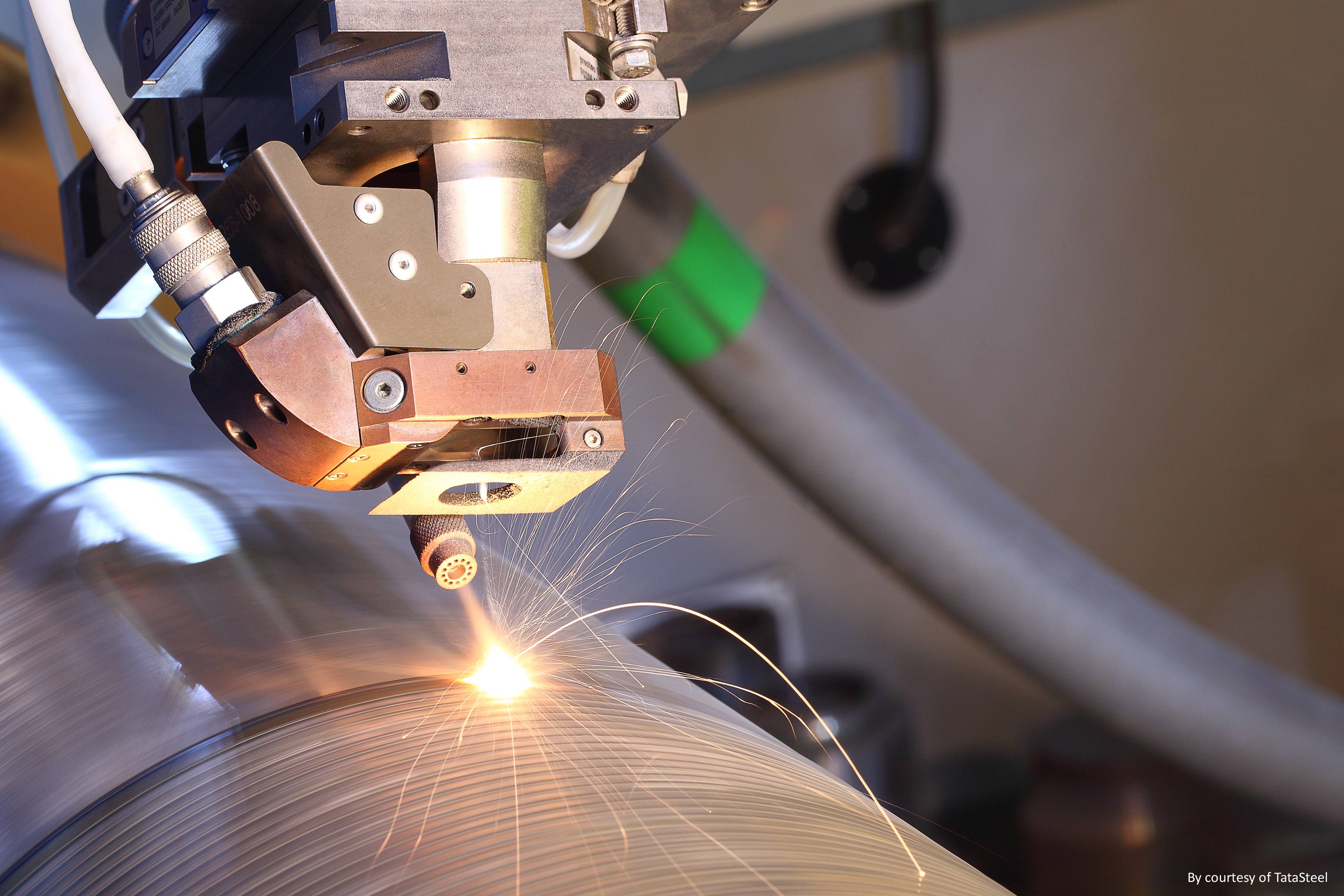

— В отличие от лазерного клеймения, оттиск очень устойчив. После клеймения возможна дополнительная шлифовка.

— Особенно хорошо такой способ клеймения себя проявляет при работе с мелкими и пустотелыми изделиями.

Видео по работе и запуску Stigma: Youtube

Видео по работе и запуску AMG-1: Youtube

Установка выполнена в виде отдельного блока, включающего в себя электрическую и механическую части.

Механическая часть аппарата электроискрового клеймения выполнена для комфортной работы с любыми ювелирными изделиями. Для мелких изделий предусмотрен зажимной столик.

В аппарате предусмотрен таймер для удобства в условиях поточного производства.

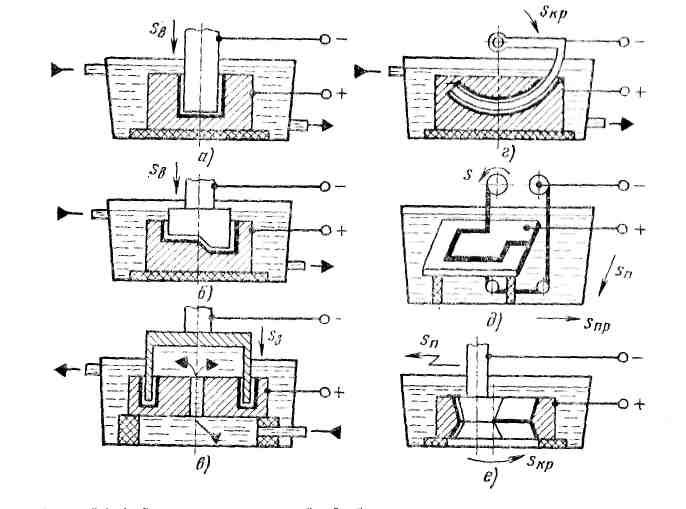

В приборе использован электроэрозионный метод обработки токопроводящих материалов, основанный на разрушении металла изделия, преобразуемой в тепло энергией электрических разрядов. Управление процессом электроискрового клеймения осуществляется при помощи встроенного микропроцессора, позволяющего получить более быстрый и качественный результат.

Интелектуальная система обработки информации позволяет измерять параметры эрозионного процесса в реальном режиме времени, что позволяет избегать механических осцилляций электродержателя, которые было бы необходимо гасить вручную точной настройкой. Прибор автоматически находит оптимальный рабочий режим в рамках установленного максимального рабочего тока. Текущий рабочий ток индицируется миллиамперметром на лицевой панели.

Прибор автоматически находит оптимальный рабочий режим в рамках установленного максимального рабочего тока. Текущий рабочий ток индицируется миллиамперметром на лицевой панели.

В рабочей жидкости автоматически поджигается электрическая дуга между клеймом и изделием. После этого выходное напряжение падает и микропроцессор, собрав данные о выходном токе прибора, настраивает и поддерживает искровой промежуток. При срыве эрозионного процесса из-за загрязнения или попадания электролита в искровой промежуток (грязной воды, пробоя внутри образовавшейся пены) процессор заново начинает процедуру поджига дуги и сбора данных. Данный процесс хорошо различим на слух. Для получения стабильных и качественных результатов необходимо пользоваться качественной дисциллированной водой и обеспечить непрерывную подачу рабочей жидкости. Качественной является вода, полученная с помощью дистиллятора или купленная в аптеке, а не приобретенная в магазине автозапчастей.

Питание схемы и выходное напряжение организовано через гальванически развязанный импульсный преобразователь, это позволяет создать нужную выходную характеристику и защитить оператора. Выходная характеристика прибора оптимизирована под эффективный эрозионный процесс. В качестве рабочей жидкости рекомендуется использовать смесь дистиллированной воды и спирта (спирта 10-15% от общего объема смеси).

Выходная характеристика прибора оптимизирована под эффективный эрозионный процесс. В качестве рабочей жидкости рекомендуется использовать смесь дистиллированной воды и спирта (спирта 10-15% от общего объема смеси).

Электроискровой дефектоскоп, цена в Москве | электроискровые дефектоскопы

Среди множества проблем, с которыми люди сталкиваются при создании и эксплуатации различных объектов, защита от коррозии металлов и ее устранение являются едва ли не самыми дорогостоящими. Именно поэтому большое значение придается предохранительным мероприятиям. Нанесение защитного покрытия способно оградить металлические детали от вредного воздействия окружающей среды, рабочего вещества.

Однако повреждение такого покрытия может значительно снизить эффект от его применения. Выявление возникающих на нем дефектов способно существенно сократить затраты на обслуживание объекта.

Назначение электроискрового дефектоскопа

Для тестирования защитных покрытий металлических элементов на предмет выявления имеющихся дефектов: трещин, пористости, утончений, отверстий, пятен, вкраплений, других повреждений целостности, используется электроискровой дефектоскоп. Это портативный прибор, работа которого основана на применении высоковольтного метода дефектоскопии.

Это портативный прибор, работа которого основана на применении высоковольтного метода дефектоскопии.

Его назначение состоит в обнаружении дефектов изолирующих покрытий, нанесенных непосредственно на токопроводящие основания. С их помощью проводят проверку изоляции трубопроводов, резервуаров, насосов, вентилей, сосудов. В тоже время, он может употребляться и для исследования защитных поверхностей других объектов, предъявляющих высокие требования к предохранению от коррозии, например, бетонных конструкций.

Принцип работы дефектоскопа

В основу действия прибора положен эффект электрического пробоя воздушных промежутков между двумя электрическими полюсами источника высокого напряжения (высоковольтного трансформатора). Один из них с помощью электрода подсоединяется к поверхности изоляционного покрытия. Второй – непосредственно к диагностируемому объекту. Искровой пробой может происходить как напрямую, так и сквозь грунт, при этом используется специальный штырь-заземлитель и заземляющий провод.

Датчик передвигается по поверхности объекта, в месте дефекта возникает контакт и образуется искра. Электрические импульсы преобразуются и фиксируются устройствами звуковой сигнализации, световой индикации на рукоятке датчика.

Меры безопасности

Несмотря на то, что все модели, в том числе и электроискровой дефектоскоп корона, цена которого оптимальна для данного вида оборудования, имеют надежную защиту и достаточно безопасны, при их использовании необходимо соблюдать некоторые меры безопасности:

- не прикасаться к элементам электрических цепей прибора;

- для осуществления непосредственного контакта электрода и трубопровода, поверхность последнего следует тщательно зачистить;

- при использовании штыря-заземлителя контролировать надежность соединения между штырем и заземляющим проводом;

- запрещается пользоваться штырем в местах, где располагается силовой кабель;

- не оставлять без присмотра включенный прибор.

При использовании электроискрового дефектоскопа для исследования очень тонких покрытий, оператор должен соблюдать особую осторожность.

МЕЛОНДАЙЗЕР от MELONTOOLS | Melontools

Устройство для закалки MelonTools

Существует тип обработки, называемый электроискровым легированием (ESA)/электроискровым осаждением (ESD), который представляет собой поэтапную электроискровую обработку. С помощью эрозии электрода и электрического разряда на металлах можно построить добавочный слой, обладающий установленными сверху свойствами, часто отличными от свойств основного материала. Используя этот метод, вы можете заполнить отверстия, используя электрод с теми же свойствами, что и основной материал, но наиболее широко используется добавочная электроискровая закалка.

Отличительной особенностью электроискрового покрытия является его специфическая неперевариваемая структура — оно остается белым. Верхний слой формируется путем локального воздействия высокой температурой и большим давлением. Значения основных параметров электроискровой обработки следующие:

Значения основных параметров электроискровой обработки следующие:

- давление ударной волны от электроискры равно (2-7) * 103 ГПа,

- температура доходит до (5-40)*103 ст. С°

В процессе создания слоев электроискровой обработкой происходят следующие физические явления: увеличение напряженности электростатического поля при сближении электродов, электрический пробой, ионизация газа в отверстии (газом или вакуумом), создание плазменного канала , световое и тепловое излучение и испарение, короткое замыкание электродов, удар электродов, эрозия катода и анода, перенос материала, формирование покрытия, диффузия и затвердевание.

С помощью электродов на основе карбида вольфрама с кобальтом (WC-Co) можно получить специфический слой, не перевариваемый, белый слой, обладающий большой стойкостью к истиранию.

Верхний слой, созданный с помощью ESD/ESA, состоит из (при использовании электродов WC-Co):

- белый, твердый, неперевариваемый слой,

- зона термического влияния,

- основной материал.

Все знают, как это работает, везде создают патенты, и, конечно же, продают устройства для создания таких слоев.

Выглядит интересно:

Устройства достаточно громоздкие (14-30кг), с большой мощностью и довольно опасные (большие токи, напряжения и т.д.).

Слой, созданный электродами ESA/ESD и WC-Co (Co: 5-10%), имеет твердость около 600-650HV, а его сопротивление истиранию может превышать сопротивление истиранию основного материала в сотни раз ( в случае сплава титана, алюминия и мягкой стали). Толщина слоя может составлять около 5-100 мкм. Благодаря карбиду вольфрама WC стойкость к истиранию может быть значительно выше, чем даже у закаленной низколегированной стали (750HV).

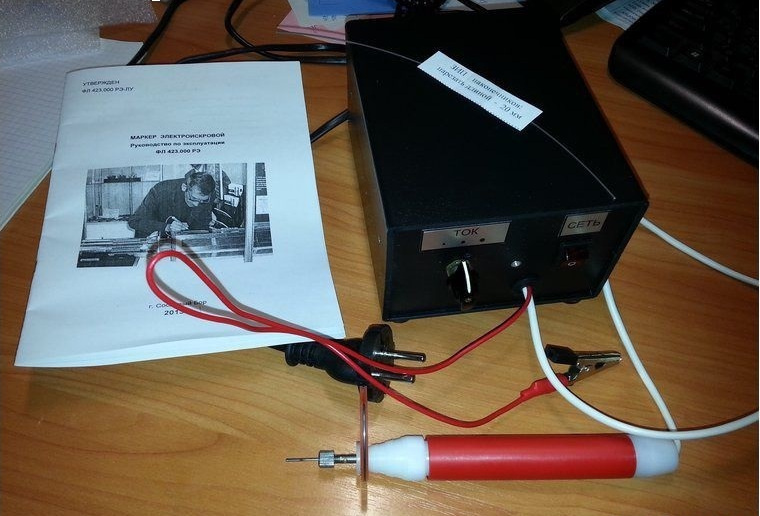

Кто-то увидел бизнес и начал производить устройства для любителей. Эти устройства имеют меньшую мощность, дешевле и немного безопаснее. Вам просто нужно было посмотреть, что делает электрический ток, подключенный к металлу:

Вам просто нужно было посмотреть, что делает электрический ток, подключенный к металлу:

Выглядит так же, как в фильме выше! Оттуда он был близок к созданию «устройств, таких же, как те, которые используются в промышленности». Немного маркетинга, и все закрутилось:

И началось, вспышка устройств, предназначенных для любителей:

Эти «устройства» дают такой же внешний вид, как громоздкие, тяжелые, неуклюжие промышленные «уродства», ОНИ ДОЛЖНЫ ДЕЙСТВОВАТЬ НА ПОКРЫТЫЙ МЕТАЛЛ ТАКИМ ОБРАЗОМ! Особенно эффектно это выглядит на титане:

Все бы ничего, но меня немного смущает малая мощность «любительских устройств», которая иногда составляет 60Вт (-15Вт для накопителя, так что блок питания получает только около 45 Вт), в отличие от промышленных 500-1000 Вт.

Почему? Я хотел создать «устройство для любителей», которое будет давать характеристики верхнего слоя, аналогичные промышленным устройствам, с меньшей мощностью, но, что самое главное, БЕЗОПАСНО для пользователя.

Примерно через год чтения, просмотра, сборки, разборки, построения и взлома кое-что появилось. Мне приходилось сравнивать только с «любительскими устройствами» из магазина и самодельными устройствами с Youtube.

Я использовал жароупорную сталь 4х23 (использовал свои карманные инструменты, плохо выгравированные и закаленные примерно до 50HRC), и человек, который впервые услышал о такой обработке и устройстве (спасибо Kiścień!). Слои накладывались аналогично, в два этапа. Я также использовал некоторые научные знания Кубы (выполнение металлографических шлифов и микроскопических фотографий).

Результаты очень интересные:

Первый образец, сделанный на «любительском приборе»:

Как видите, белого слоя нет, видна только зона термического влияния. Белый слой отвечает за стойкость к истиранию и коррозионную стойкость. Чем он тверже и толще, тем больше он защищает материал под ним. Без белого слоя сопротивление значительно (в разы) ниже.

Белый слой отвечает за стойкость к истиранию и коррозионную стойкость. Чем он тверже и толще, тем больше он защищает материал под ним. Без белого слоя сопротивление значительно (в разы) ниже.

Второй образец: самодельное устройство, позаимствованное у доброй души с www.knives.pl:

То же, что и выше.

Третий образец: верхний слой после апгрейда (!) его стабилизированным блоком питания 400Вт:

Как видите, белого слоя по-прежнему нет. Образец выглядел так же после добавления конденсаторов.

Четвертый образец: устройство, которое я сделал ранее, но мощностью более 400Вт. При захвате электродов можно было убить сразу 2-4 человек (!). Мне было очень страшно делать.

Как видите, белый слой появился, он не переваривается (жесткий от WC-Co), но очень маленький по сравнению с тем, что делается промышленными приборами на фото сверху. НО ОН ЕСТЬ! Таким образом, сопротивление истиранию намного лучше, чем без него.

Пятый слой: устройство, которое я сделал сейчас — с напряжением ниже 50В и мощностью ниже 100Вт:

Как видите, неперевариваемый слой толще (более 5 мкм), и при этом стойкость к истиранию еще больше повышается!

По совету одного из коллег, я добавил к своему устройству усилитель (в виде отдельного модуля) и при напряжении ниже 100В и мощности выше 150Вт получил что-то вроде этого:

Как видите, белый слой еще толще (5-10 мкм) и устойчив. Это то, что я хотел! Устойчивый слой будет хорошей защитой, его будет сложнее «поддеть», «отслоить» в процессе эксплуатации. При той же твердости белого слоя, не перевариваемого, с увеличением его толщины сопротивляется и его стойкость к истиранию.

Это то, что я хотел! Устойчивый слой будет хорошей защитой, его будет сложнее «поддеть», «отслоить» в процессе эксплуатации. При той же твердости белого слоя, не перевариваемого, с увеличением его толщины сопротивляется и его стойкость к истиранию.

ПОДОЖДИТЕ, ПОДОЖДИТЕ!

Если «любительские устройства» не вызывают образования белого слоя, то почему инструменты, на которых он использовался, служат дольше.

Немного теории:

Формирование поверхности при электроискровой заделке (ЭСИ/ЭИЛ) осуществляется путем наслоения кратеров, образовавшихся в результате эрозии основания, и гребней от транспортирующей массы от твердого электрода .

Локальная температура при этой обработке выше температуры кипения электродов (материала и твердого электрода). Высокая скорость отвода тепла приводит к созданию мелкозернистых несбалансированных структур с добавками из твердого электрода.

При достаточной мощности устройств и ДОСТАТОЧНОЙ вольтамперной характеристике (недостаточно использовать постоянный ток, нужно немного переделать источник питания) можно создать белый слой, неперевариваемый и жесткий. И ЭТО ВСЁ ДЕЛО!

И ЭТО ВСЁ ДЕЛО!

Но, если мощность недостаточно велика, плохая вольтамперная характеристика (даже если мощность правильная) процесс хромает, идет не так, как описано в научных публикациях, а маркетинг как-то забыл об этом упомянуть. К тому же, кто проверяет результаты «любительских устройств», в научных публикациях все описано! Маленькие игрушки работают так же, как и большие, только дешевле!

Что делать, если слишком мало материала с твердого электрода переносится в электрическую дугу, образуя белый слой, твердый и неперевариваемый? Затем мелкозернистая структура отвечает за упрочнение верхнего слоя, несбалансированного, с добавлением твердого электрода и детонационного упрочнения (но опять же, упрочнение не такое большое, как описано в литературе). Так же, как и при упрочнении металлов лазерным лучом — порядок не тот, но механизм тот же.

Поэтому я осмелюсь сказать, что мое оборудование работает лучше, создавая достаточно толстый белый слой, не переваривая, с WC-Co, и этот слой, созданный с помощью моего устройства, прослужит намного дольше, чем слои, созданные с помощью «любительских устройств», доступных в магазины сегодня.

А как красиво он смотрится на титане, после обработки Карбидайзером!

Лучше, чем на стали, после карбидайзера поверхность очень красивая! И что, такому «любителю» карбидайзерной обработки мало?

Титан – низколегированный металл; он легче испаряется при электрическом разряде (по сравнению со сталью), образуя красивые кратеры (поэтому на стали труднее добиться визуально привлекательного слоя), а также деформационно-упрочненный (деформированный) слой со следами вольфрама, углерода и кобальта. Однако этого недостаточно для создания белого слоя!

Кто-то просветил меня (БррКнайвс), что на самом деле не важно, сколько у нас вольт, если мы в окклюзии или очень близко, напряжение падает до пары вольт. При создании слоев с помощью ESD/ESA и ручном наслоении эти нестабильные состояния находятся в довольно низком напряжении.

Поэтому осмелюсь сказать:

- если кто подключает 240В с разделительным трансформатором,

- импульсный блок питания с любым напряжением,

- СТАБИЛИЗИРОВАННЫЙ блок питания (я начинал с одного из них),

- малый и большой конденсаторы,

- любая другая хрень, более-менее напоминающая своим поведением электрический стул,

Внешний вид поверхности будет таким же (хотя при большом напряжении будут отдельные большие кратеры). Истинные отличия будут видны под микроскопом, либо при тесте на истираемость — это покажет, сколько стоит оборудование (и верхний слой на нем).

Истинные отличия будут видны под микроскопом, либо при тесте на истираемость — это покажет, сколько стоит оборудование (и верхний слой на нем).

Если погрузиться в вольтамперную характеристику (и модифицировать ее) источника с электроприемником, как электрическая дуга между покрытием и электродом: попадаем в зону желаемого за действительное.

Но зачем я все это написал?

Потому что я рад как ребенок, что мне удалось собрать такое устройство (поляки умеют!). Я надеюсь, что смогу массово производить его с сертификацией CE, которой нет ни у одного «любительского устройства», доступного в ЕС.

Выражаю благодарность BrrKnives и Алеку (никогда его не видел, даже не разговаривал с ним, но он хороший человек!), Кубе (фотографии), Лоле (за то, что они есть), и Лилу (за спокойное отношение ко всем моим «шуткам»). Без них этот аппарат не был бы создан, я просто собрал воедино все, что от них досталось :).

Рад представить вам серийную версию Мелондайзера:

- МЕЛОНДАЙЗЕР мод.

1А

1А - МЕЛОНДАЙЗЕР мод.1

Зачем два устройства? Выяснилось, что базовая версия «слишком слабая», и дает удовлетворительные результаты только на сплавах титана (и легких сплавах). Для повышения стойкости к истиранию на титане и получения удовлетворительных результатов на стали необходимо подключить к Мелондайзеру мод.1 дополнительное устройство — и усилитель (Мелондайзер мод.1А). Мануалы готовы, распечатываю и могу похвастаться первым устройством для закалки полиролей с СЕ.

Для упрочнения фреймлоков и лайнеров в папках.

Я также благодарю Джейкоба Хубишови за перевод этой записи на английский язык.

Список литературы:

- Способ и устройство для электроискрового легирования US 6417477 B1

- Пячин С.А., Николенко С.В., Бурков А.А.*, Суй Николай А.: Электроискровые покрытия на основе сплавов WC-Co с добавками оксида алюминия и углерода

- mouldmakingtechnology.com/

- Radek: Wpływ obróbki laserowej na właściwości przeciwzużyciowych powłok elektroiskrowych

- Radek: Badania exploatacyjne bijaków stalowych obrobionych elektroiskrowo

- Розмус, Ю.

Кусински, М. Блихарски, Л. Майор: Laserowo odkształcona warstwa wierzchnia stopu tytanu Ti6Al4V

Кусински, М. Блихарски, Л. Майор: Laserowo odkształcona warstwa wierzchnia stopu tytanu Ti6Al4V - Napadalek, A. Szarzyński: Umacnianie warstwy wierzchniej stopu tytanu WT3-1 falą uderzeniową генерированный лазерный импульс – zjawiska fizyczne i wybrane własności

- usaknifemaker.com

- multitool.org

- ecosknives.com

Устойчивые к истиранию поверхности на нержавеющей стали посредством электроискрового легирования | Дж. Трибол.

Пропустить пункт назначения навигации

Научно-исследовательские работы

Г. Л. Шелдон

Информация об авторе и статье

Дж. Трибол . Апрель 1995 г., 117(2): 343-349 (7 страниц)

https://doi.org/10.1115/1.2831256

Опубликовано в Интернете: 1 апреля 1995 г.

История статьи

Получено:

24 февраля 1994 г.

Пересмотрено:

29 июня 1994 г.

Онлайн:

24 января 2008 г.

Взгляды

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

Делиться

- Фейсбук

- Твиттер

- Электронная почта

Иконка Цитировать

Цитировать

Разрешения

Поиск по сайту

Цитирование

Шелдон, Г. Л. (1 апреля 1995 г.). «Поверхности, устойчивые к истиранию, на нержавеющей стали посредством электроискрового легирования». КАК Я. Дж. Трибол . апрель 1995 г.; 117(2): 343–349. https://doi.org/10.1115/1.2831256

Л. (1 апреля 1995 г.). «Поверхности, устойчивые к истиранию, на нержавеющей стали посредством электроискрового легирования». КАК Я. Дж. Трибол . апрель 1995 г.; 117(2): 343–349. https://doi.org/10.1115/1.2831256

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

- Процит

- Медларс

панель инструментов поиска

Расширенный поиск

Истирание – это серьезный вид износа, обычно возникающий при высоком нормальном напряжении и небольшом относительном перемещении между контактирующими поверхностями. Выступы на поверхности, пластическая деформация, резкое увеличение шероховатости и окончательное схватывание сопряженной пары характеризуют истирание. Аустенитные нержавеющие стали особенно подвержены такому разрушению поверхности, и для уменьшения или устранения этой экстремальной формы адгезии использовался ряд процессов. В этом исследовании 316 поверхностей из нержавеющей стали были обработаны с помощью микросварки в процессе электроискрового легирования (ЭИЛ). Различные составы электродов, от очень твердых (WC) до очень мягких (Ag), использовались как в испытаниях с самосопряжением, так и в испытаниях с одинарной поверхностью. Стандартный тест на галлы, дополненный записывающим динамометрическим ключом, использовался для оценки поверхностей. Испытания проводились при нормальных напряжениях 35,1, 123 и 211 МПа. В то время как все протестированные составы исключали истирание, некоторые из них демонстрировали абразивное резание, а требования к крутящему моменту были высокими. Было обнаружено, что кобальт, используемый в паре с самостоятельным сопряжением, и серебро, используемое в паре с одинарной поверхностью, являются лучшими электродными материалами для устранения склонности к истиранию нержавеющей стали 316.

Аустенитные нержавеющие стали особенно подвержены такому разрушению поверхности, и для уменьшения или устранения этой экстремальной формы адгезии использовался ряд процессов. В этом исследовании 316 поверхностей из нержавеющей стали были обработаны с помощью микросварки в процессе электроискрового легирования (ЭИЛ). Различные составы электродов, от очень твердых (WC) до очень мягких (Ag), использовались как в испытаниях с самосопряжением, так и в испытаниях с одинарной поверхностью. Стандартный тест на галлы, дополненный записывающим динамометрическим ключом, использовался для оценки поверхностей. Испытания проводились при нормальных напряжениях 35,1, 123 и 211 МПа. В то время как все протестированные составы исключали истирание, некоторые из них демонстрировали абразивное резание, а требования к крутящему моменту были высокими. Было обнаружено, что кобальт, используемый в паре с самостоятельным сопряжением, и серебро, используемое в паре с одинарной поверхностью, являются лучшими электродными материалами для устранения склонности к истиранию нержавеющей стали 316.

Раздел выпуска:

Исследовательские работы

Темы:

Раздражение,

Нержавеющая сталь,

Электроды,

стресс,

Адгезия,

кобальт,

Резка,

деформация,

Серебро,

Шероховатость поверхности,

Крутящий момент,

динамометрические ключи,

Носить

1.

«Стандартный метод испытаний на стойкость материалов к истиранию», ASTM G98-89 , Филадельфия: ASTM, 1989.

2.

Айвз Л.К., Петерсен М.Б. и Уайт нтон, Э. П., « Механизм, измерение и влияние свойств на истирание металлов», Публикация NIST 89-4064 , ORNL/Sub/83-21322/01, декабрь 1989 г.

3.

Budinski

KG 9 0005

, “

Начальное истирание металлов

»,

Wear

, Vol.

74

,

1981–1982

, стр.

93

–

105

902 04 .

4.

Шумахер, В., «Сопротивление истиранию серебряных, оловянных и хромированных нержавеющих сталей», Износ материалов , ASME Нью-Йорк, штат Нью-Йорк, стр. 186–196.

5.

Шелдон Г. Л. и Джонсон Р. Н., «Электроискровое напыление — метод получения износостойких покрытий», стр. 9.0214 Износ материалов , ASME New York, NY, 1985, стр. 388–396.

6.

Johnson

R. N.

и

Sheldon

G. L.

, “

Достижения в Процесс электроискрового напыления

»,

Journal of Vacuum Science and Technology

, Том.

4

,

1985

, стр.

2740

–

2746

.

7.

Верхотуров

А. Д.

, и

Подчерняева

И. А.

, «

Физико-химические основы Создание электродных материалов для электроискрового легирования

»,

Электронная обработка материалов

, Вып.

5

,

1987

, стр.

17

–

20

.

8.

Коричневый

E. A.

,

Sheldon

G.L.

и

Bayoumi

A.E.

, “

Параметрическое исследование повышения стойкости инструмента Электроискровое осаждение

»,

Износ

, Vol.

138

,

1990

, стр.

137

–

151

.

9.

Топинка, В. А., и Шелдон, Г. Л., «Поведение Ti-6Al-4V при высоких напряжениях при износе с модификацией поверхности электроискровым легированием», SAE SP 795, Всемирный прогресс в области адиабатических двигателей , 1989 г., стр. 65–70.

10.

Hoft, H., Bottcher, D. и Steinelk, R., Ziss-Mitteilungen , Vol. 10, 1968, стр. 146–152.

11.

Галинов

И.В.

, “

Исследование состава псевдосплавных покрытий Ag, Ni и Ag-Ni, нанесенных электроискровым легированием на медную подложку 90 005

»,

Поверхность и технология покрытий

, Vol.

56

,

1993

, стр.

1А

1А Кусински, М. Блихарски, Л. Майор: Laserowo odkształcona warstwa wierzchnia stopu tytanu Ti6Al4V

Кусински, М. Блихарски, Л. Майор: Laserowo odkształcona warstwa wierzchnia stopu tytanu Ti6Al4V